Способ введения в пористые субстраты расплавленной композиции на металлической основе - RU2179541C2

Код документа: RU2179541C2

Чертежи

Описание

Изобретение относится к способу введения в пористые субстраты расплавленной композиции на металлической основе.

Под композицией на металлической основе здесь понимается, главным образом, композиция, включающая один или несколько металлов, имеющих температуру плавления предпочтительно ниже 2000oС и способных образовывать рефрактерные карбиды с температурой плавления выше 2200oС. В частности, такими металлами являются кремний, титан, цирконий, гафний и ванадий.

Применение изобретения

Особой областью применения является введение композиции на металлической основе и,

в частности, на основе элементарного металлического кремния (далее композиция на основе Si) в субстраты из композитных материалов, в частности из термоструктурированных композитных материалов.

Термоструктурированные композицитные материалы отличаются особыми механическими свойствами, благодаря которым они пригодны для изготовления структурных деталей, и способностью сохранять эти свойства при повышенных температурах. Они образованы усиливающей волокнистой текстурой из рефрактерных волокон, уплотненных рефрактерной матрицей. Хорошо известны такие термоструктурированные композитные материалы, как композиты углерод-углерод, или С-С (усиливающая текстура из углеволокна и углеродная матрица) и композиты с керамической матрицей, или CMC (усиливающая текстура из углеволокна или керамического волокна и керамическая матрица; при этом в качестве керамического материала волокон и/или матрицы используют часто карбид кремния SiC).

Детали из термоструктурированных композитных материалов фабрикуют, обычно создавая предварительную волокнистую форму и уплотняя ее матрицей. Хорошо известны такие способы уплотнения, как жидкостное уплотнение, которое заключается в том, что предварительную форму пропитывают предшественником матрицы в жидком состоянии и затем преобразуют его термической обработкой, уплотнение химической инфильтрацией в первой фазе и сочетание этих двух процессов. В последнем случае уплотнение проводят сначала по методике жидкостного уплотнения, затем химической инфильтрацией в паровой фазе или в обратном порядке или чередуя несколько раз эти две методики.

Вне зависимости от используемого способа детали из термоструктурированных композитных материалов обладают остаточной открытой внутренней пористостью, т.е. такой, которая сообщается с окружающей средой.

Термоструктурированные композитные материалы находят применение в различных областях, где эксплуатируется их способность сохранять очень хорошие механические качества, в частности в авиационной и космической промышленности, в деталях, подверженных трению, и в атомной отрасли.

В авиационной и космической отраслях эти материалы используются, в частности, в заслонках реактивных двигателей, в соплах и защитных покрытиях космических аппаратов для предотвращения их нагрева в плотных слоях атмосферы. В сфере трения композиты С-С широко применяются сегодня в тормозных дисках самолетов, и их использование для наземных транспортных средств, ограниченное сегодня автомобильными соревнованиями формулы F1, должно получить дальнейшее развитие. В атомной отрасли кирпичи из композита С-С разработаны, в частности, чтобы образовать защитные покрытия стенок плазменных камер в реакторах ядерного расщепления.

При всех этих различных применениях обработка деталей из термоструктурированных композитных материалов путем введения металлической композиции, в частности композиции на основе Si, в их остаточную внутреннюю пористость может привести к улучшению их качеств.

Так, для деталей из композитного углеродосодержащего материала, силицирование путем введения расплавленной композиции на основе Si приводит к формированию внутренней защиты от окисления из карбида кремния в результате реакции между углеродом композитного материала и расплавленным кремнием. Улучшение резистентности углеродосодержащих композитов к окислению имеет важное значение в аэронавтике и космической отрасли, а также в трущихся деталях. Кроме того, силицирование тормозных дисков сообщает им особое поведение при трении.

В атомной отрасли силицирование кирпичей для покрытий плазменных камер существенно улучшает резистентность композитов С-С к плазменной эрозии. Кроме того, сокращение пористости, которое является следствием силицирования, ограничивает содержание радиоактивного трития внутри материала. Присутствие SiC также позволяет ограничить нейтронную активацию.

Кроме того, при любом применении введение композиции на основе Si влечет снижение проницаемости для жидкостей и для газов за счет сокращения пористости вне зависимости от того, имеет или нет место силицирование, т.е. реакция с углеродом, который может входить в состав композитного материала.

Предметом настоящего изобретения является, таким образом, способ введения расплавленной композиции на металлической основе внутрь детали из термоструктурированного композитного материала или, шире, внутрь пористых деталей или субстрата.

Состояние технологии

В прошлом было описано несколько способов введения расплавленной металлической композиции, в частности композиции на основе Si, в пористые детали.

Первый заключается в том, что деталь погружают в расплавленную металлическую композицию, или опуская деталь в ванну с металлической композицией в расплавленном состоянии, или погружая деталь в металлическую композицию в порошкообразном состоянии и нагревая все вместе до температуры, превышающей температуру плавления металлической композиции. Такой способ известен, в частности, из документа GB-А-1457757. Он имеет несколько недостатков. Так, нужно иметь тигель для ванн, который был бы достаточно термоустойчивым и не вступал бы в реакцию с содержимым ванны. Кроме того, некоторые детали, в частности из композита С-С, могут плавать на поверхности ванны из-за разницы плотности с содержимым ванны. К тому же во избежание блокировки деталей при охлаждении нужно вынимать их при высокой температуре и, следовательно, располагать необходимым для этого оборудованием.

Вторая технология заключается в том, что деталь частично погружают в ванну с расплавленной металлической композицией, как указано в документе US -A-3495939. Распространение жидкой композиции по всему доступному внутреннему объему детали происходит в этом случае по принципу капилляров. Опять-таки встает необходимость располагать соответствующим тиглем и извлекать деталь при высокой температуре.

Чтобы избежать погружения, даже частичного, в расплав, было сделано предложение по использованию капиллярного эффекта, применяя дренаж, который связывал бы пористый субстрат с источником расплавленной металлической композиции. Дренаж может быть сформирован, например, тканью или пучком длинных волокон, связывающих субстрат, который может быть помещен в форму с внешним по отношению к субстрату источником расплавленной металлической композиции. Один и тот же дренаж может подходить к нескольким субстратам, сложенным штабелем. Здесь можно сделать ссылку на документы US-А-4626516, ЕР-А-0636700 и ЕР-А-0519643. Применение этой технологии наталкивается на трудности, связанные со сложностью монтажа и громоздкостью, а также с извлечением дренажа, который после охлаждения остается припаянным к полученной детали.

Другая технология заключается в том, что наносят металлическую композицию на поверхность обрабатываемой детали с помощью суспензии, которая затем высушивается, или осаждением или химической инфильтрацией в паровой фазе, и затем нагревают до температуры, превышающей температуру плавления металлической композиции, как описано в документе US-A-4275095. Недостатки этого метода заключаются в большой потере металла из-за его растекания в момент плавления, в большом риске приваривания детали к распорке и в необходимости последующей обработки контура детали. Кроме того, обработка деталей относительно больших размеров во всем их объеме может потребовать многократного повтора операции. В случае, если металлическую композицию наносят путем осаждения или химической инфильтрации в паровой фазе, в частности химического осаждения в паровой фазе кремния, при температуре, превышающей температуру плавления кремния, к названным выше недостаткам добавляются недостатки, связанные с большой длительностью и высокой стоимостью этих процессов.

Также предлагалось в документе US-A-4019913 вызывать реакцию материала обрабатываемой детали с металлическим паром. Для кремния необходимо превысить 2000oС. Эта методика наталкивается на проблемы осуществления при очень высокой температуре и трудности гомогенной обработки. К тому же необходимо иметь тигель, способный содержать кремний при такой температуре.

Документ ЕР-А-0093532 предлагает сформировать на поверхности обрабатываемой детали слой пасты, образованной суспензией кремниевого порошка в растворе органического связующего вещества, в который добавлен порошкообразный углерод или графит.

Термическая обработка приводит в результате пиролиза связующего вещества к преобразованию этого слоя в открытую сотовую углеродную структуру, содержащую кремний. Благодаря силицированию расплавленным кремнием сотовая структура преобразуется в каркас из карбида кремния с открытыми порами, через которые расплавленный кремний мигрирует по капиллярам в обрабатываемую деталь. Преимуществом этого решения является то, что на поверхности обрабатываемой детали остается только хрупкая структура из карбида кремния, которая легко удаляется щеткой. Однако обрабатываемые детали нужно покрывать пастой по отдельности, например с помощью лопатки, вследствие чего способ становится дорогостоящим в плане рабочей силы и плохо подходящим для промышленного использования. К тому же обработку приходится проводить по меньшей мере два раза, по одному на каждую сторону, что приводит к гетерогенности конечного материала. Действительно, часть, наносимая первой на обрабатываемую поверхность, содержит больше карбида кремния вследствие большей продолжительности реакции.

Наконец, в документе GB-А-2137974 было предложено силицировать объекты, помещая их между двух источников кремния, расположенные сверху и снизу от обрабатываемого объекта. Каждый источник кремния содержит кирпич из углеродной пены, силицированный инфильтрацией расплавленного кремния. Источник, расположенный сверху, инфильтрован кремнием, тогда как источник, который расположен снизу, помещен в тигель, содержащий расплавленный кремний, и действует как дренаж. Этот способ требует использования тигеля и позволяет за один раз обработать только одну деталь.

Цели изобретения

Настоящее

изобретение имеет целью предложить способ, который позволил бы осуществлять в промышленных масштабах введение в пористые субстраты расплавленной металлической композиции.

В частности, настоящее изобретение имеет целью предложить способ, позволяющий одновременно обрабатывать несколько деталей таким образом, чтобы добиться гомогенности обработки, а также чтобы детали были легко отделимы после обработки, т.е. чтобы они не были припаяны друг к другу, к распоркам или к дренажу.

Также изобретение имеет целью предложить способ, позволяющий обратиться к обычным методам термической обработки и не требующий тиглей для расплавленной металлической композиции.

Общее определение и преимущества изобретения

Согласно изобретению, способ

введения композиции на металлической основе одновременно в несколько пористых субстратов отличается следующими стадиями:

- создание по меньшей мере одной загрузки, включающей несколько

расположенных в чередующемся порядке пористых субстратов, которые находятся в контакте со слоями, образующими источник композиции на металлической основе, причем каждый слой включает в себя основную

фазу, образованную композицией на металлической основе, и вспомогательную фазу, которая может образовывать структуру удержания и дренажа композиции на металлической основе и

- нагревание

загрузки до температуры, превышающей температуру плавления композиции на металлической основе, таким образом, чтобы из каждого источника расплавленная композиция на металлической основе могла

мигрировать через прилегающий к источнику(ам) слой внутрь субстрата.

Благодаря этому способу можно помещать каждый субстрат в одни и те же условия и обеспечивать гомогенную обработку всей загрузки в целом.

Кроме того, полезный объем печи для термической обработки может использоваться оптимальным образом для одновременной обработки многих субстратов, при этом не происходит потеря полезного объема из-за необходимости располагать делокализованным источником жидкой металлической композиции, как в некоторых известных технологиях.

Кроме того, не требуется специальных тиглей и достаточно внести такое количество композиции на металлической основе, которое необходимо и достаточно для требуемой обработки субстратов в одной операции. Так, в частности, в случае углеродосодержащего субстрата есть возможность добиться полного перехода металлической композиции в соответствующий рефракторный карбид.

Больше того, не требуется никаких особых методов извлечения обрабатываемых субстратов при высокой температуре. Соответствующим выбором вспомогательной фазы, создающей структуру удержания и дренажа в источнике композиции на металлической основе, можно добиться того, что детали будут легко отделяться после обработки.

Краткое описание чертежей

Способы применения изобретения будут детально изложены

ниже в качестве иллюстраций, не являющихся исчерпывающими. Ссылки будут сделаны на чертежи приложения, на которых:

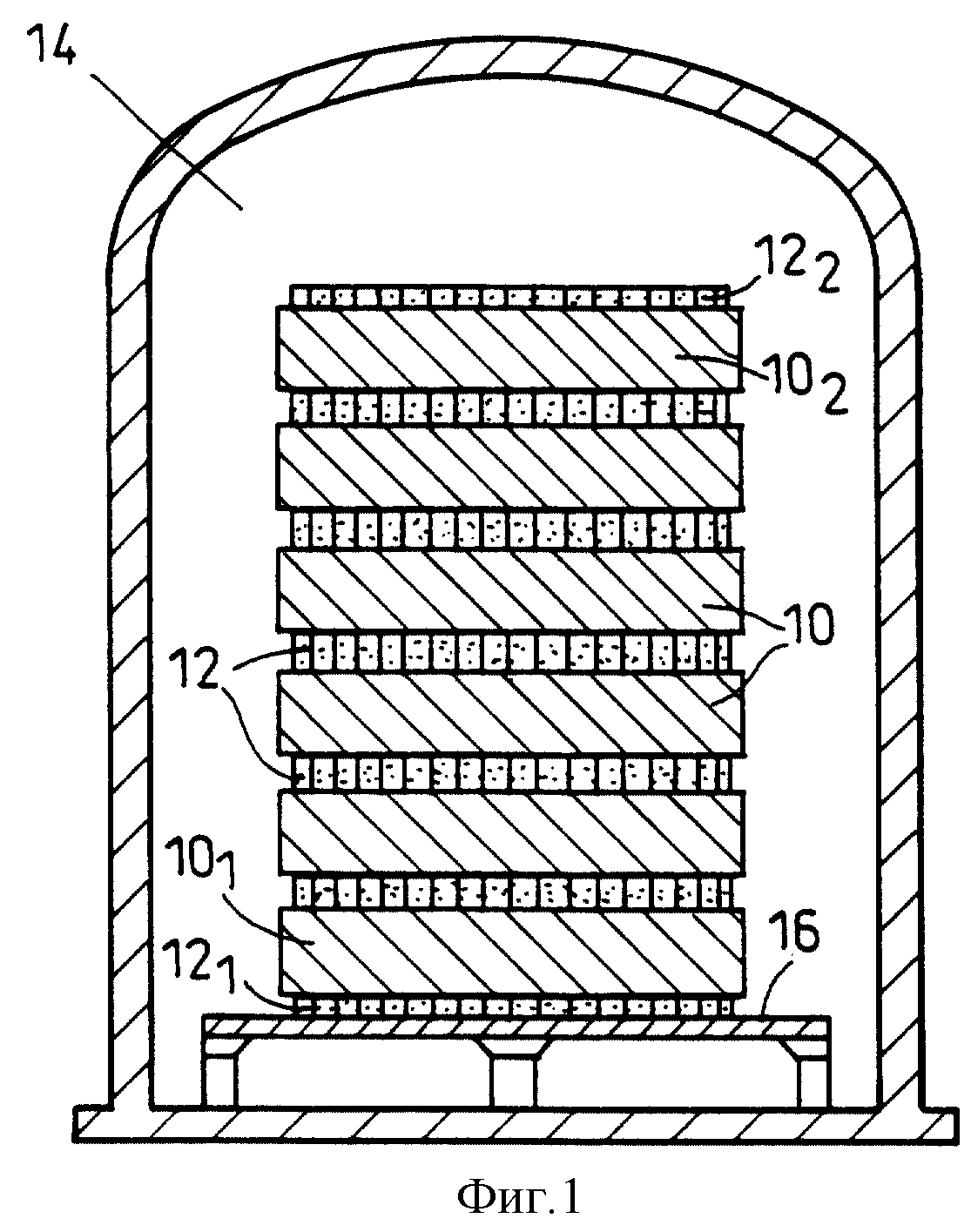

- фиг.1 иллюстрирует загрузку пористых субстратов и источников композиции на

металлической основе для осуществления способа согласно изобретению;

- фиг.2 представляет собой вид в плане источника композиции на металлической основе при загрузке согласно фиг.1;

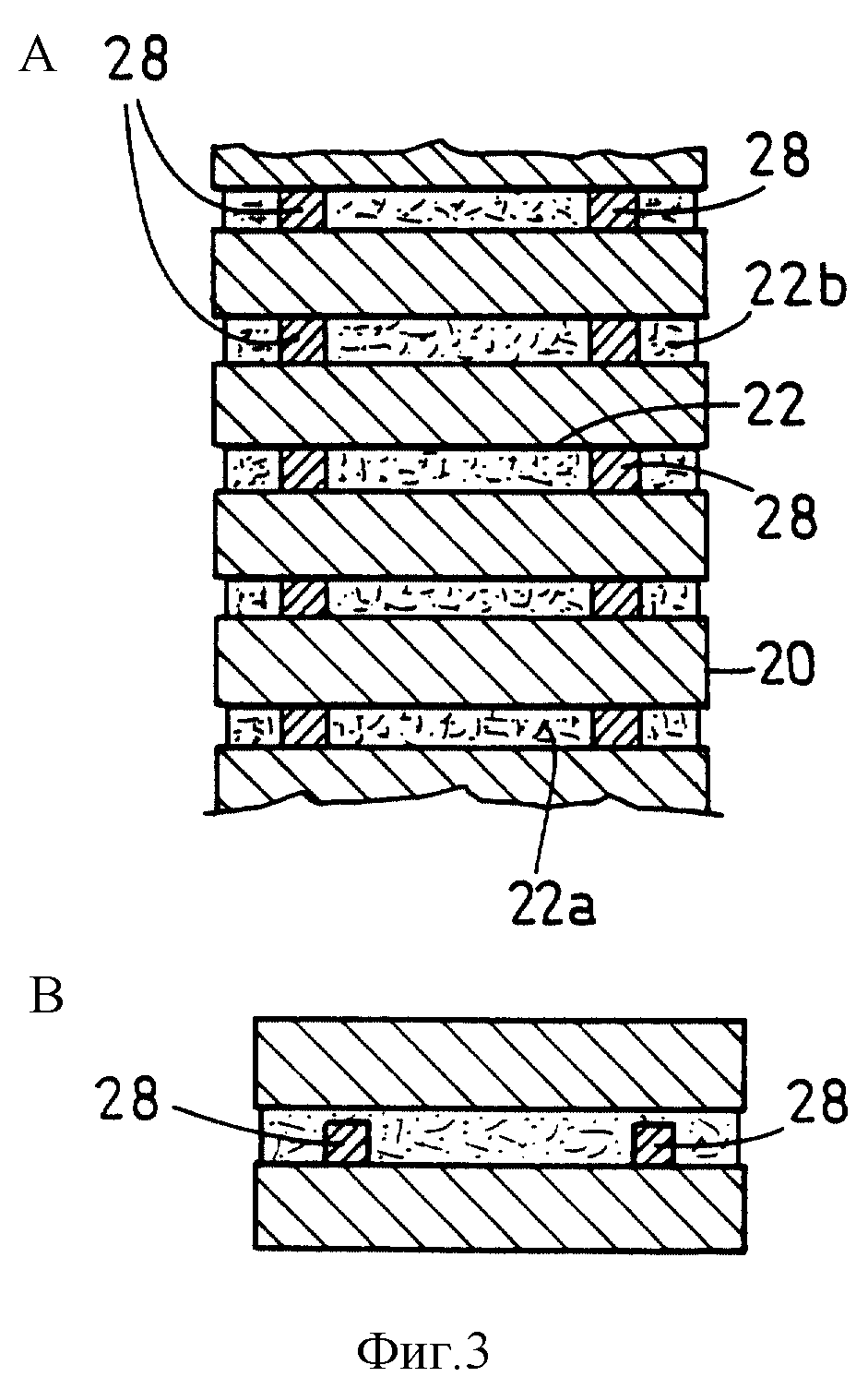

- фиг.3А и 3В представляют варианты осуществления загрузки пористых субстратов и источников композиции на металлической основе;

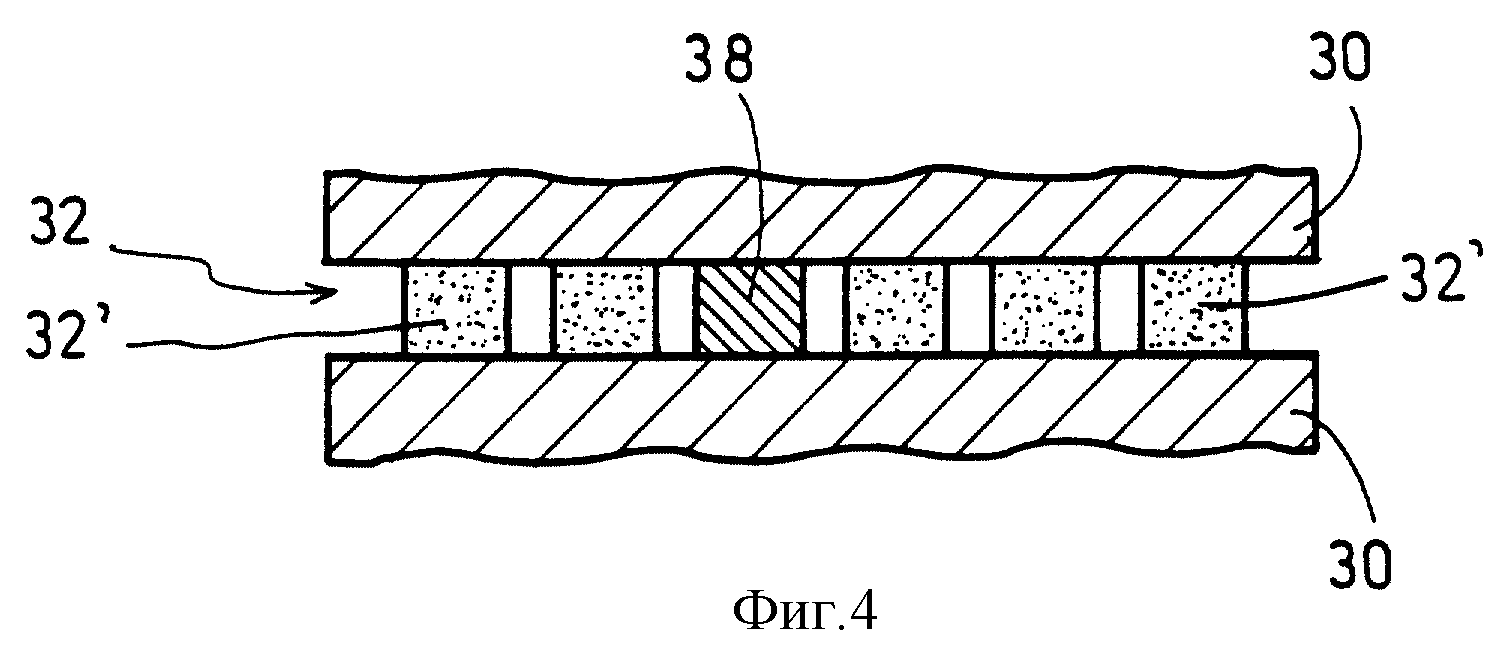

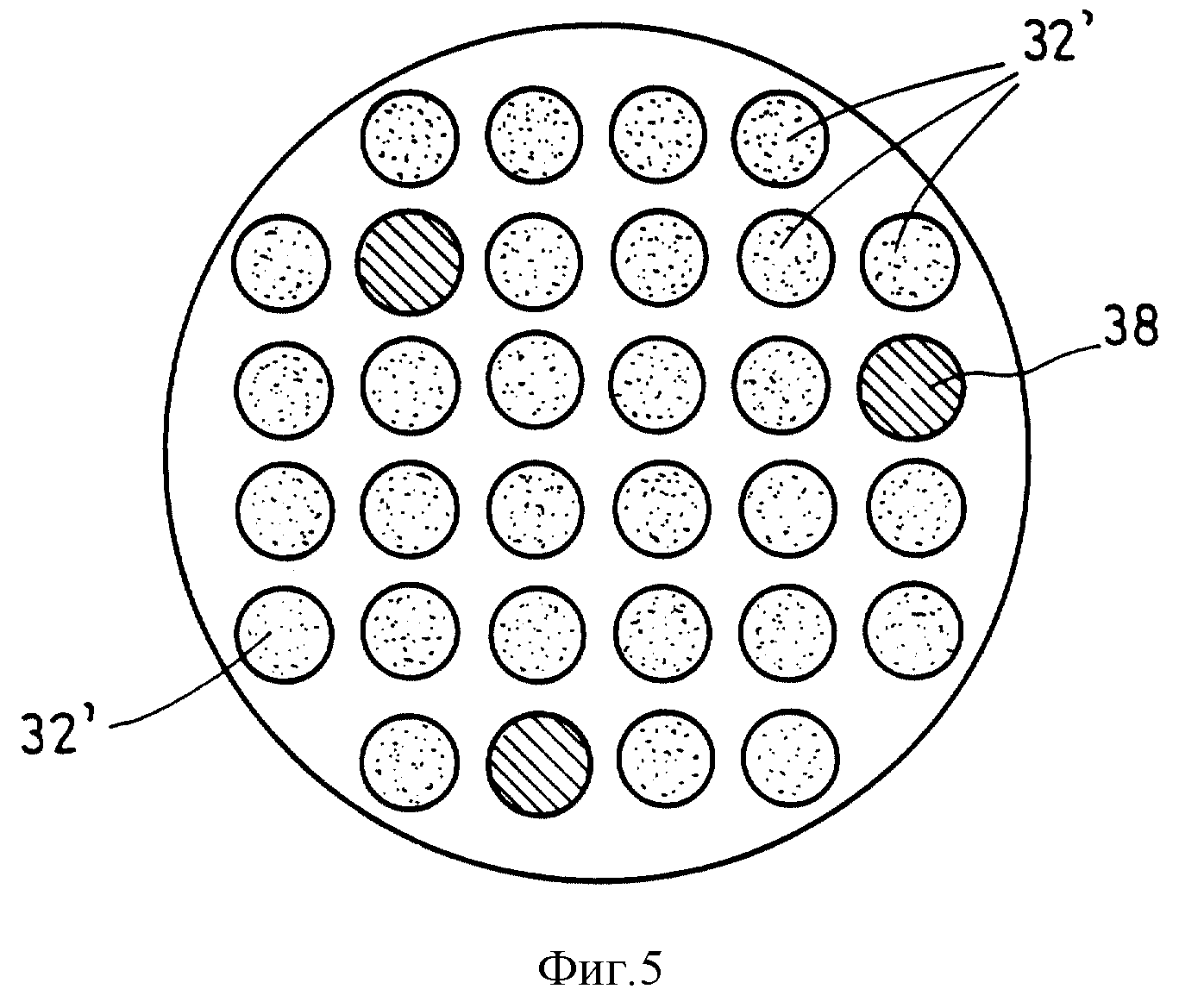

- фиг.4 и 5 представляют вид в плане и в профиль варианта

реализации источника композиции на металлической основе;

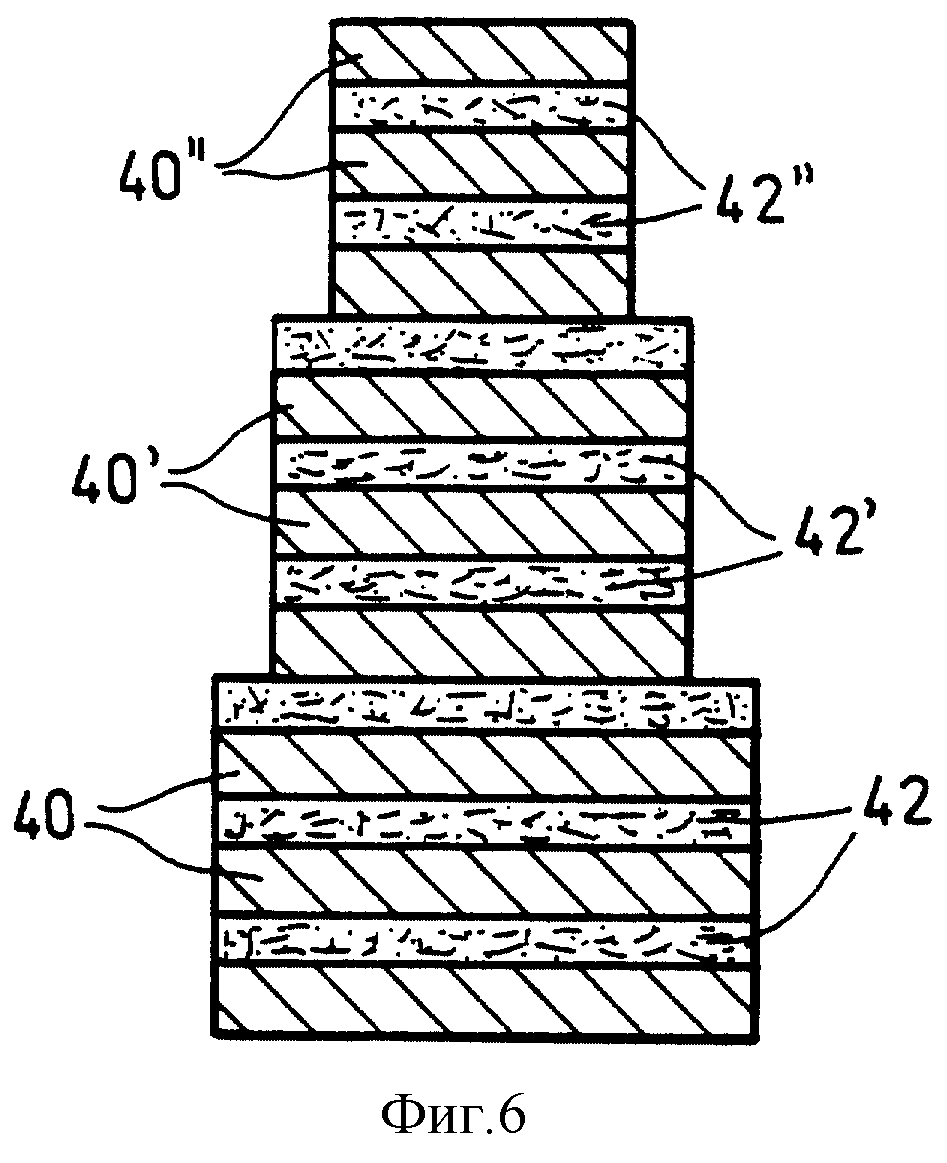

- фиг.6 и 7 представляют другие варианты осуществления загрузки пористых субстратов и источников композиции на металлической основе;

и

- фиг.8 иллюстрирует эффект обработки согласно изобретению.

Детальное описание предпочтительных вариантов осуществления способа

В нижеследующем ради упрощения

предполагают введение в пористые субстраты композиции на основе элементарного металлического кремния или композиции на основе Si, т.е. композиции, образованной исключительно или преимущественно

кремнием, при этом элементы, которые могут быть добавлены к кремнию, выбирают из, например, бора, алюминия, циркония, гафния, титана, молибдена, вольфрама, тантала.

Специалист без труда поймет, что описываемые способы могут осуществляться с другими композициями на металлической основе, в частности с композициями, состоящими исключительно или преимущественно из одного или нескольких металлов, температуры плавления которых, как и кремния, совместимы с материалами обрабатываемых субстратов, т.е. предпочтительно ниже 2000oС, и которые могут в результате реакции с углеродом образовывать рефракторные карбиды, т. е. карбиды с температурой плавления выше 2200oС. Помимо кремния такими металлами являются титан, цирконий, гафний и ванадий.

Как указано выше, способ согласно изобретению может быть применен с различными пористыми субстратами, в частности, но не исключительно, субстратами из термоструктурированного композитного материала, такого как композиты С-С и CMC, в частности композиты C-SiC (усиливающие углеродные волокна и матрица из карбида кремния) и композиты SiC-SiC (усиливающие волокна и матрица исключительно из карбида кремния) в силу высокой размягчаемости карбида кремния расплавленным кремнием. Перед введением композиции на основе Si в расплавленном состоянии остаточная пористость термоструктурированного композитного материала может быть частично заполнена балластом, внедренным жидкостным путем, например в суспензии, и который может реагировать с расплавленным кремнием. Такими наполнителями являются, например, порошки углерод/графит, или металлические, или рефракторные композиции металлов, например бориды.

В случае композитного материала С-С оптимизация его выработки позволяет вызвать введением расплавленной композиции на основе Si преобразование части углеродной матрицы в карбид кремния, не затрагивая при этом волокна усиливающей волокнистой текстуры.

Способ согласно изобретению может использоваться с субстратами из композитного материала с углеродной матрицей, полученной жидкостным путем, химической инфильтрацией в паровой фазе или комбинацией этих двух способов уплотнения. Например, способ согласно изобретению может использоваться с композитным материалом с углеродной матрицей, полученной, частично, в первой фазе, химической инфильтрацией в паровой фазе и во второй фазе жидкостным путем. Первая фаза уплотнения позволяет образовать на волокнах усиливающей волокнистой текстуры непрерывное бестрещинное пиролитическое углеродное покрытие постоянной толщины, защищающее волокна при инфильтрации композиции на основе Si. Вторая фаза уплотнения, например пропиткой и карбонизацией смолой, приводит к образованию смоляного кокса, представленного гранулами, размещенными в порах остаточной пористости, сохраняющейся после химической инфильтрации в паровой фазе. Следствием этого является увеличение специфической поверхности углерода, способного реагировать с композицией на основе Si, и возможно легче закрыть поры за счет реакции между гранулами смоляного кокса, помещенными внутри пор, и композицией на основе Si.

В случае углеродосодержащего субстрата, в частности композитного материала с углеродной матрицей, фронт преобразования углерода в карбид прогрессирует по мере проникновения композиции на основе Si внутрь субстрата. За счет контроля количества кремния, поставляемого источником композиции на основе Si, можно добиться частичного силицирования на более или менее значительную глубину (поставка Si в дефиците) или присутствия кремния в определенном количестве в субстрате (поставка Si в избытке).

В случае материала CMC, в частности с матрицей SiC, введение композиции на основе Si в расплавленном состоянии приводит к простому заполнению доступной остаточной пористости материала без особой реакции с веществом матрицы. Для материала C-SiC, в котором матрица SiC растрескана в силу дифференциальных термических расширений, введение композиции на основе Si проводят при такой температуре (выше 1410oС, температура плавления кремния), чтобы закрыть трещины и чтобы углеродные усиливающие волокна были защищены от контакта с расплавленным кремнием.

Это также справедливо для материала SiC-SiC, в котором волокна усиливающей волокнистой текстуры покрыты пиролитической углеродной интерфазой, как описано в документе ЕР-А-0172082.

Можно также отметить, что в случае матрицы SiC введению композиции на основе Si может предшествовать внедрение балластов, как указано выше, или образование внутреннего пиролитического углеродного покрытия, с которым кремний может реагировать с образованием карбида кремния. Внутреннее пиролитическое углеродное покрытие образуют или химической инфильтрацией в паровой фазе, или пропиткой - карбонизацией органической смолой, оставляющей углеродный остаток, смачиваемый кремнием, например фенольной, эпоксидной или поликарбозилановой смолой.

После введения композиции на основе кремния могут быть осуществлены различные постобработки, в частности для удаления или преобразования остаточного избыточного некомбинированного кремния в субстрате или для образования поверхностных покрытий.

Изобретение основывается на том положении, что если поместить источник композиции на основе Si в форме промежуточного слоя в твердом состоянии между двумя пористыми субстратами и, поднимая температуру выше точки плавления этой композиции, и в случае, если источник включает фазу, способную образовать структуру удержания и дренажа, композиция способна мигрировать практически в равной степени внутрь обоих субстратов. Это было проверено, в частности, с субстратами, расположенными один над другим и разделенными источником композиции на основе Si, при этом жидкая композиция мигрировала схожим образом в один из субстратов (нижний) под действием силы тяжести и в другой (верхний) по капиллярному принципу.

Источник композиции на основе Si, включающий основную фазу, образованную композицией на основе Si, и вспомогательную фазу, способную формировать структуру удержания и дренажа, может быть создан различными способами.

Основная фаза на основе Si имеет предпочтительно тонкоразделанную форму, например, порошка. Она состоит исключительно или преимущественно из кремниевого порошка, который может быть разбавлен другими составляющими также в порошкообразной форме. Такими другими составляющими могут, например, являться бор, алюминий, цирконий, гафний, титан, молибден, вольфрам, тантал.

Можно добавлять составляющие, отличные от кремния, не смешивая их с кремниевым порошком перед введением в субстрат, но вводят их в субстрат раньше кремния. Введение этих других составляющих в виде порошков можно осуществлять любыми известными способами, например, пропиткой субстрата суспензией, содержащей эти порошки, возможно, под давлением и/или вакуумным вдуванием.

Эти различные составляющие в сочетании с кремнием позволяют вводить в пористые субстраты композицию, способную образовывать сплав на основе рефракторных силицидов с температурой плавления, превышающей температуру плавления кремния, что позволяет увеличить общую рефрактерность обрабатываемого материала. Процентное атомное содержание кремния в начальной композиции должно быть, желательно, намного больше 50%. Эти различные композиции могут также быть выбраны для того, чтобы образовывать в конечном итоге стекло как результат обработки или использования в окисляющей атмосфере, например при включении бора.

Различные формы создания вспомогательной фазы и различные составляющие этой фазы могут быть отобраны с учетом того, чтобы эта фаза была способна образовывать структуру удержания и дренажа композиции на основе Si и, по преимуществу, учитывая то, что площадь контакта между этой структурой и субстратами невелика, что сделано для возможно большего облегчения разделения субстратов после обработки.

Вспомогательная фаза может быть жесткой, например иметь сотовую структуру, или нежесткой, образуя трехмерную сеть, т.е. сеть, которую протягивают во всем объеме основной фазы. Эта сеть может быть, например, образована сильнопористым войлоком, короткими беспорядочно расположенными волокнами или альвеолярным пеноматериалом.

Составляющую материала вспомогательной фазы выбирают из материалов, смачиваемых расплавленным кремнием и которые не разрушаются им полностью, или из предшественников, которые могут быть преобразованы в такие материалы при нагревании, необходимом для достижения температуры плавления кремния (примерно, 1410oС). Обычно такими материалами являются углерод или его предшественники и карбид кремния или нитрид кремния или их предшественники.

Источник композиции на основе кремния создают таким образом, чтобы основная и вспомогательная фаза были в нем распределены каждая как можно более ровно. Объем, занимаемый вспомогательной фазой, должен быть как можно меньшим, но таким, чтобы это не шло в ущерб функциям удержания и дренажа. Можно рекомендовать объемный процент вспомогательной фазы в источнике композиции на основе Si ниже 20%, предпочтительно между 0,5% и 5%.

Комплекс из основной фазы в форме порошка/ вспомогательной фазы в форме сот создают, просто заполняя пространство сот порошкообразной композицией на основе Si.

Комплекс из основной композиции в форме порошка/ вспомогательной фазы в форме войлока с открытой пористостью создают, например, пропитывая войлок суспензией порошка композиции на основе Si в жидком носителе, таком как вода, и проводя высушивание. Пропитывание можно осуществить, подводя суспензию к одному концу войлока и отфильтровывая ее с другого конца, чтобы удержать порошок внутри войлока. Прохождение суспензии через войлок можно форсировать, устанавливая разницу давления между противоположными концами войлока. Составляющие волокна войлока могут состоять, например, из углерода или из карбида кремния, или из одного из их предшественников, таких как органические соединения (канифоль, вискоза, целлюлоза...) или органометаллических (карбоксилазан...).

Комплекс из основной фазы в форме порошка/ вспомогательной фазы в форме коротких волокон или порошка создают перемешиванием вспомогательной фазы в суспензии композиции на основе Si, приданием формы и высушиванием. Придание формы может быть осуществлено формованием, позволяющим придать источнику композиции на основе Si требуемые форму и размеры, при этом источник композиции на основе Si принимает форму твердого тела, которое вводят между двумя обрабатываемыми субстратами, поскольку за формованием следует высушивание в печи. Волокна или порошок могут состоять из углерода или карбида кремния, или из одного из их органических или органометаллических предшественников.

Комплекс из основной фазы в форме порошка/ вспомогательной фазы в форме пеноматериала может быть создан пропитыванием пеноматериала и высушиванием тем же образом, как и в приведенном выше примере с войлоком. Пеноматериал может состоять, например, из углерода или пенообразного предшественника углерода, такого как фенольная смола. Как вариант, можно работать со смесью суспензии композиции на основе Si и коксующейся смолы, например эпоксидной или фенольной. Смесь можно формовать и высушивать так, чтобы добиться образования смоляной сетчатой структуры и получить источник композиции на основе Si, состоящей из твердого тела с предопределенными формой и размерами.

Способ создания загрузки, включающей пористые субстраты для обработки в сочетании с источниками композиции на основе Si, представлен на фиг.1. Подобные пористые субстраты 10 параллелепипедной формы сложены вертикальными штабелями, при этом каждый субстрат расположен горизонтально; субстраты чередуются с источниками 12 композиции на основе Si в твердом состоянии, образующими промежуточные слои.

В приведенном иллюстрированном примере слои 12 образованы сотовой структурой 12а постоянной толщины, которая образует вспомогательную фазу и альвеолы 12 в которой заполнены композицией на основе Si в форме порошка (фиг.2).

Сотовая структура может быть образована, например, из С-фенольного композита, т. е. включать в себя усиливающую структуру из углеродных волокон и матрицу из фенольной смолы. Для создания сотовой структуры можно воспользоваться методом, аналогичным тому, который описан в документе ЕР-А-0573353.

Стенки альвеол сотовой структуры 12а перпендикулярны лицевым поверхностям субстратов 10, между которыми находится структура 12. Жесткость структуры в этом направлении позволяет ей выполнять функцию разделителя субстратов с, однако, минимальной поверхностью контакта с ними.

Созданная таким образом загрузка помещена в печь 14 для термической обработки. Она помещается на подставке 16 с помощью слоя 121, выполняющего функцию источника композиции на основе Si, который примыкает к нижней поверхности расположенного внизу штабеля субстрата 101. Слой 122 расположен над загрузкой и выполняет функцию источника композиции на основе Si, прилегающего к верхней поверхности расположенного вверху штабеля субстрата 102. Слои 121 и 122 формируют тем же образом, что и промежуточные слои 12, но могут содержать меньшее количество композиции на основе Si, например, в силу меньшей толщины, потому что должны поставлять композицию на основе Si только в один субстрат. Хотя на фиг.1 представлен только один штабель субстратов 10 и источников 12, легко понять, что, если размеры печи это позволяют, можно загружать несколько сходных штабелей одновременно.

Обработку субстратов проводят, выбирая такую температуру, чтобы она была выше температуры плавления кремния, но ниже его температуры испарения, т.е. между 1410oС и 2000oС. Предпочтительно, температура составляет от >1410oС до <1600oС. Обработку проводят при пониженном давлении, например, ниже 0,5 бар и в нейтральной атмосфере, например аргоновой, или в вакууме.

Когда композиция на основе Si, содержащаяся в слоях 12 достигает своей точки плавления, она мигрирует в прилегающие субстраты через их поверхности контакта со слоями 12. Из каждого слоя 12 миграция происходит за счет силы тяжести в нижерасположенные и по капиллярному закону в вышерасположенные субстраты. Удивительным образом, миграция вверх практически идентична миграции вниз, как это будет показано в дальнейших примерах. Сотовая структура 12а обеспечивает одновременно удержание жидкой композиции на основе кремния и ее дренаж, что позволяет происходить миграции по капиллярному принципу. По окончании обработки хрупкость, приобретаемая структурами 12а, и их малая площадь контакта с субстратами облегчает разделение обрабатываемых субстратов, тем более что можно свести к минимуму остаточное содержание композиции на основе Si в слоях 12. Возможность легко контролировать количество композиции на основе Si, вносимой в субстраты, в зависимости от требуемой степени обработки является одним из преимуществ данного способа. Этот контроль обеспечен здесь выбором объема альвеол структуры 12а, т.е. ее толщиной.

Для того чтобы еще больше облегчить разделение обрабатываемых субстратов, можно предварительно наносить на поверхности структур 12а, которые войдут в контакт с субстратами, специальный агент. Таким агентом может служить, например, графит или нитрид бора, которые наносят напылением суспензии порошка на края альвеол и высушивают.

Фиг. 3А и 3В иллюстрируют варианты применения способа согласно изобретению.

В этих вариантах сходные пористые субстраты 20 в форме параллелепипеда сложены вертикальными штабелями и чередуются с источниками 22 композиции на основе Si, в которых вспомогательная фаза, способная образовывать структуру удержания и дренажа, составлена короткими волокнами 22а, распределенными беспорядочно и гомогенно внутри композиции на основе Si. Источники 22 расположены между субстратами, а также в верхней и нижней оконечностях штабеля.

Источники 22 представляют собой твердые тела постоянной толщины, сформированные перемешиванием коротких волокон 22а с суспензией порошкообразной композиции на основе Si, которая может быть разбавлена небольшим количеством органического связующего вещества, формованием смеси и высушиванием в печи. Волокна 22а могут быть, например, углеродными волокнами или волокнами из карбида кремния с длиной желательно меньше 10 мм. Процентный объем волокон 22а в телах источника 22 может быть небольшим, без того чтобы это шло в ущерб их способности образовывать структуру удержания и дренажа расплавленной композиции на основе Si. Можно рекомендовать такой процентный объем меньше 20%, например от 0,5% до 5%. Органическое связующее вещество, которое может быть добавлено, составляет предпочтительно меньше 5% веса смеси.

Структура, образованная волокнами 22а, не имеет достаточного самоподдерживающего характера, позволяющего выдерживать сжатие, которое возникает внутри штабеля в процессе обработки, тогда как композиция на основе Si находится в расплавленном состоянии. Загрузка дополняется тогда жесткими распорками 28, помещенными между субстратами, размещенными в отверстиях, проделанных в телах источника 22. Высота распорок 28 равна толщине сформированных тел источника 22 (фиг.3А) или даже несколько меньше (фиг.3В), чтобы гарантировать контакт между субстратами 20 и источниками композиции на основе Si, когда эта композиция находится в расплавленном состоянии. Необходимо для обеспечения дренажа к верхнему субстрату, чтобы контакт между волокнами 22а и нижней поверхностью этого субстрата поддерживался в течение всего процесса обработки. Кроме того, в способе осуществления по фиг.3В сдавливающая сила действует исключительно на сформированные тела, что позволяет обеспечить их постоянную толщину; также существует непрямой контакт между верхним субстратом и прокладками посредством источника композиции на основе Si, который находится в обязательном контакте с верхним субстратом. Распорки 28 делают предпочтительно из относительно нейтрального к расплавленному кремнию материала, например из нитрида кремния, карбида кремния или из углерода, покрытого нитридом бора.

После обработки субстраты легко отделяются друг от друга. Поскольку волокна 22а подвергаются силицированию, они становятся хрупкими и легко удаляются при помощи щетки. Количество композиции на основе Si, вводимой в субстраты, зависит от объема источников 22 и может контролироваться таким образом посредством выбора толщины формируемых тел источника 22.

Следует отметить, что как вариант распорки 28 могут быть заменены жесткой рамкой, окружающей тело источника 22. Кроме того, для надежности можно использовать распорки даже с самоподдерживающей структурой удержания и дренажа, как в случае сотовой структуры по фиг.1 и 2.

Так же как вариант, каждый источник композиции на основе Si, прилегающий к субстрату, может иметь модульную структуру и состоять из нескольких элементарных источников.

На фиг. 4 и 5 представлен источник 32 композиции на основе Si, образованный многими элементами 32', распределенными в промежутке между двумя субстратами 30. Элементы 32' могут быть цилиндрическими элементами в форме дисков и иметь одинаковые размеры. Такое решение позволяет составлять с помощью стандартных элементов источники с различными поверхностями. Следует также отметить, что элементарные источники 32' не обязательно расположены бок о бок. Несколько распорок 38 помещены среди элементарных источников 32', при этом распорки 38 выполняют функцию, сходную с выполняемой распорками 28 на фиг.3.

Выше речь шла об образовании штабелей из сходных субстратов в форме параллелепипеда. Очевидно, способ может быть применен к субстратам другой формы, например, цилиндрическим, кольцевым, при этом форма источников композиции на основе Si, расположенных между субстратами, должна быть соответственно адаптирована к форме этих последних.

Также субстраты не обязательно являются идентичными. Так, субстраты одинаковой формы, но различной толщины могут обрабатываться одновременно. Количество вводимой композиции на основе Si может в этом случае варьироваться в зависимости от толщины субстратов. Количество композиции на основе Si в источниках 22, т.е. их толщина должна быть соответственно адаптирована к прилегающим субстратам.

Одинаковая внешняя форма обрабатываемых субстратов также не является необходимостью. Так, на фиг.6 показана загрузка, включающая, снизу вверх, первую серию дисков 40 одинакового диаметра, вторую серию дисков 40' меньшего диаметра и третью серию дисков 40'' еще меньшего диаметра. Источники 42, 42' и 42'' композиции на основе Si, вставленные между дисками, имеют размеры, выбранные таким образом, чтобы они были по меньшей мере равны размерам обоих прилегающих субстратов или большего из двух.

Также следует отметить, что способ по изобретению может применяться к субстратам с неровными поверхностями, при этом поверхностям источников композиции на основе Si нужно придать комплементарную форму. Это показано на фиг. 7, где изображена загрузка, включающая кольцевые субстраты 50 с большей толщиной в центральной части, чем в периферической. Такими субстратами могут являться, например, тормозные диски из композита С-С.

Источники композиции на основе Si, вставленные между субстратами и помещенные на оконечностях штабелей, представлены твердыми кольцевыми телами, сформированными на основе смеси коротких углеродных волокон с суспензией композиции на основе Si в порошкообразной форме, разбавленной слабым количеством акрилового связующего вещества. Тела 52 имеют поверхности, комплементарные по отношению к поверхностям субстратов, в контакте с которыми они находятся. Таким образом, каждое тело, помещенное между двумя субстратами, имеет меньшую толщину в центральной части, чем в периферической. Распорки 58 в форме подставок вставлены между субстратами во избежание раздавливания тел 52 в момент, когда композиция на основе Si находится в расплавленном состоянии.

В приведенном примере тела 52 созданы цельными, что не является обязательным, поскольку каждый источник композиции на основе Si может состоять из нескольких элементарных источников.

Наконец, следует отметить, что способ согласно изобретению желательно применять, располагая вертикальными штабелями субстраты и источники композиции на основе Si, однако не исключено и другое их расположение, например горизонтальными рядами.

Были проведены различные испытания, чтобы проверить способность источника композиции на основе Si распределять эту композицию практически равным образом в два субстрата, расположенных по обеим сторонам прилегающего к ним источника, даже если один расположен выше источника, а другой - ниже.

Пример 1

Два образца в форме параллелепипеда из композита С-С толщиной 25 мм с открытой остаточной пористостью около 13% объема помещают один над другим. Между образцами помещают

источник кремния, образованный сотовой структурой из С-фенольного композитного материала, альвеолы которой заполнены порошком кремния. Сотовая структура имеет толщину 10 мм и составляет 3% объема

источника кремния.

Все вместе помещают в печь и нагревают до 1500oС при 10 мбар аргона в течение 1 ч. После охлаждения констатируют, что кремний мигрировал так же хорошо в нижний образец за счет силы тяжести, как и в верхний по капиллярному закону. 93% массы кремния, содержащегося изначально в источнике кремния, мигрировало в образцы и из этого количества 46% находят в верхнем образце и 54% - в нижнем.

Обработанные образцы легко разделяются, поскольку площадь контакта с сотами очень невелика, при этом сотовая структура может быть использована снова.

Этот опыт показывает, что, неожиданным образом, оказывается возможным обрабатывать одновременно и практически симметрично две детали, расположенные над и под источником кремния, поскольку миграция в один из них практически равна миграции в другой.

Пример 2

Проводят опыт, как в Примере 1, но с тремя образцами в форме параллелепипеда из композитного

материала С-С, разделенными двумя источниками кремния. Образцы представляют собой блоки толщиной 22 мм с открытой остаточной пористостью 13% объема, тогда как источники кремния представлены сотовыми

структурами толщиной 10 мм, заполненными порошком кремния.

После охлаждения вынимают штабель из печи и констатируют, что образцы легко отделяются от сотовых структур, которые больше не содержат кремний. Конечная остаточная пористость нижнего, среднего и верхнего образцов составляет соответственно 8%, 3% и 9% объема. В соответствии с наблюдениями, сделанными в Примере 1, средний образец вобрал в себя больше кремния, чем другие, поскольку находился в контакте с двумя источниками кремния, по одному с каждой стороны.

Пример 3

Действуют, как в Примере 2,

но используют источники кремния, представленные сотовой структурой толщиной 15 мм, заполненные порошком кремния.

Конечная остаточная пористость составляет 7%, 3% и 6% соответственно для нижнего, среднего и верхнего образцов. Этот Пример показывает в сравнении с Примером 2, что можно изменять количество вводимого в образцы кремния, меняя толщину сотовой структуры, т.е. вместимость источников кремния.

Пример 4

Три цельных диска из композитного материала С-С помещают друг над другом и разделяют источником кремния, представленными сотовыми структурами,

альвеолы которых заполнены кремнием. Диаметр дисков составляет 100 мм, а толщина 22 мм, толщина сотовой структуры равна 15 мм. Все вместе помещают в печь, при этом снизу и сверху штабеля добавляют по

одному такому же источнику кремния. Таким образом, каждый обрабатываемый диск находится между двумя источниками кремния.

Температуру поднимают до 1500oС и проводят обработку в течение 1 часа под давлением 10 мбар аргона. После обработки и остывания диски легко отделяются, так же как сотовая структура. Остаточная пористость дисков составляет в этом случае соответственно 3% 2% и 4% снизу вверх против начальной остаточной пористости 13%.

По сравнению с Примерами 2 и 3 крайние диски оказываются обработанными практически в той же мере, что и средний, благодаря присутствию источников кремния на оконечностях штабеля.

Этот пример показывает возможность обрабатывать данным способом практически единообразно несколько сложенных штабелями пористых субстратов.

Пример 5

Формируют штабель, как в Примере 2, но заменяют источники кремния с сотовой вспомогательной фазой твердыми телами, отлитыми в формах на основе

смеси углеродных волокон с суспензией порошка кремния. Углеродные волокна со средней длиной 3 мм могут, например, представлять собой волокна типа "Т300" японской компании Тоrаy. Процентный объем

углеродных волокон по отношению к кремнию составляет около 1%.

После термической обработки, аналогичной проводимой в Примере 2, и охлаждения констатируют, что между образцами остается только хрупкая масса, представляющая собой результат силицирования углеродных волокон, что позволяет легко разделить образцы. Умеренная обработка их поверхностей щеткой позволяет вернуть им первоначальную геометрию.

Остаточная пористость трех образцов составляет соответственно 3%, 2% и 5% для нижнего, среднего и верхнего образцов.

Сравнение Примеров 2 и 5 показывает, что трехмерная структура из распределенных в кремнии коротких волокон выполняет функции структуры удержания и дренажа таким же образом, как и сотовая структура.

Также было отмечено, что остатки твердого тела, расположенного внизу штабеля, в большей степени подверглись уплотнению, чем в случае с твердым телом из верхней части штабеля, в силу большего сдавливающего усилия, приходящегося на первое из двух. Именно поэтому в случае закладки большего числа пористых деталей желательно использовать распорки, как описано в комментарии к фиг.3.

Пример 6

Формируют штабель, как в Примере 2, но используют образцы из композитного материала C-SiC, в которых углеродные волокна обладают высокой устойчивостью, а матрицу SiC получают химической инфильтрацией

в паровой фазе.

Штабель обрабатывают, как в Примере 2. После обработки, образцы легко отделяются. Конечная остаточная пористость образцов составляет соответственно 10%, 7% и 12% объема для нижнего, среднего и верхнего образцов (начальная пористость материала С-SiC составляла 20% объема).

Тест на разрыв при сгибании проводят на материале среднего образца с размерами 60•10•5 мм. Разрыв наблюдают при усилии 100 daN, тогда как контрольный образец тех же размеров, сделанный из начального материала, рвется при 110 daN. Этим показано, что углеродные волокна композитного материала С-SiC не претерпели изменения в процессе обработки.

Пример 7

Формируют штабель, как в Примере 2, но используют образцы из композитного материала

SiC-SiC с усиливающей волокнистой текстурой из волокон на основе карбида кремния, выпускаемых под маркой "NICALON"® японской компанией Nippon Carbon, и матрицей SiC, полученной

химической инфильтрацией в паровой фазе. Начальная остаточная пористость образцов составляет 5%, а толщина - 4 мм, тогда как источники кремния включают сотовую структуру толщиной 6 мм.

После обработки и отделения деталей пористость среднего образца неопределима (значительно меньше 1%).

Тест на разрыв при растяжении проводят на материале среднего образца. Разрыв наблюдают при 185 МПа против 250 МПа для начального материала SiC-SiC. Мода разрыва остается нехрупкой. Несмотря на высокую температуру при обработке, устойчивость материала изменяется незначительно.

Примеры 6 и 7 показывают, что способ может быть применен не только к углеродным субстратам, но и к субстратам, смачиваемым кремнием, которые не являются углеродом, таким как SiC.

Кроме того, Пример 7 показывает, что способ согласно изобретению может использоваться для придания непроницаемости пористым материалам, при этом уточняют количество композиции на основе Si.

Пример 8

Проводят опыт, как в Примере 6, но берут образцы из материала С-SiC с начальной остаточной пористостью 20%.

Однако перед формированием штабеля и обработкой образцы пропитывают полимеризованной и карбонизированной фенольной смолой, сокращая таким образом пористость материала до 14%.

По окончании обработки констатируют остаточную пористость среднего образца 4%.

Этот пример показывает, что по данному способу можно обрабатывать композитные материалы со смешанной матрицей, например, SiC/C, в случае, если одно из составляющих матрицы может смачиваться расплавленным кремнием.

Пример 9

Проводят опыт, как в Примере 4, но используют вместо кремния

композицию на основе Si, состоящую из кремния и бора, причем последний составляет 8% ат. композиции. Такой сплав известен. Его точка плавления равна 1385oС. После обработки остаточная

пористость дисков равна соответственно 3%, 2% и 3% считая с нижнего образца.

Этот пример показывает, что способ может использоваться с композициями, отличными от кремния, но в которых кремний является главным составляющим. Использование системы Si+В позволяет улучшить устойчивость к окислению материала С-С, поскольку вызывает образование боросиликатного стекла, обладающего зарубцовывающими свойствами, вместо хрупкого кремниевого слоя.

Под зарубцовывающими свойствами здесь понимают способность закупоривать трещины за счет перехода в пастообразное состояние при температуре использования материала.

Пример 10

Проводят опыт, как в примере 4, но заменяя каждый диск из композитного материала С-С двумя сложенными между собой

дисками толщиной 10 мм и используя для источников кремния второстепенные фазы в форме сотовых структур толщиной 4 мм. Чтобы облегчить разделение сложенных дисков, их разделяют тонкими листами из

пенообразного прессованного графита, поставляемыми под названием "SIGRAFLEX"® немецкой фирмой SIGRI GmbH.

После обработки образцы разделяют, разрезают на поперечные секции и окисляют на воздухе при 800oС, чтобы выявить силицированные зоны, устойчивые к окислению.

В каждой паре дисков такие зоны обнаруживают, как это показано штриховкой на фиг.8. Наблюдают частичное силицирование дисков: верхнего со стороны верхней поверхности, нижнего - со стороны нижней.

Этот пример показывает возможность локальной контролируемой обработки нескольких деталей в ходе одного и того же цикла.

Следует также отметить, что локализованный доступ в определенные части субстратов можно создавать, например, маскируя другие части поверхности непроницаемым барьером, устойчивым к расплавленному кремнию, который помещают между источником композиции на основе Si и субстратом. Это позволяет оставить нетронутыми части поверхности во избежание, например, их повторной обработки. Барьер может состоять из листов пенообразного прессованного графита или слоя нитрида бора. Можно также использовать локализованные источники композиции на основе Si, которые не покрывают всю поверхность обрабатываемых субстратов.

Пример 11

Формируют штабель, как показано на фиг.4, с кольцевыми тормозными дисками

из композита С-С с внешним диаметром 400 мм, внутренним диаметром 250 мм, толщиной в центральной части 40 мм и в периферийной - 30 мм. Источники кремния - тела, отлитые в формах на основе смеси

порошка кремния (95 об.%), коротких углеродных волокон (1 об.%) и акрилового связующего вещества (4 об. %).

Открытая остаточная пористость дисков составляет 13 об.% и размер источников кремния выбирают таким образом, чтобы они содержали 2,2 раза необходимое для полного заполнения этой пористости количество кремния.

Термическую обработку проводят при 1550oС в течение 1 ч при 80 мбар аргона.

После обработки диски легко отделяются, и умеренная обработка щеткой позволяет вернуть их поверхностям первоначальную геометрию.

После разделения дисков на секции и окисления на воздухе при 800oС для определения силицированных зон констатируют, что материал С-С был гомогенно силицирован в полном объеме.

Пример 12

Формируют штабель, как показано на фиг. 4, с кольцевыми тормозными дисками из композитного материала С-С, полученного уплотнением волокнистой усиливающей

структуры, последовательно, химической инфильтрацией в паровой фазе, что приводит к образованию первой матричной фазы из пиролитического углерода, и жидкостным путем из фенольной смолы, что приводит к

образованию второй матричной фазы из смоляного кокса. Внешний диаметр дисков составляет 400 мм, внутренний - 250 мм, толщина в центральной части - 40 мм и в периферийной - 30 мм, остаточная пористость

составляет 23 об.%.

Источники кремния - тела, отлитые в формах из смеси порошка кремния (95 об.%), коротких углеродных волокон (1 об.%) и акрилового связующего вещества (4 об.%). Размер источников выбирают с таким расчетом, чтобы они содержали в 1,5 раза количество, необходимое для полного заполнения начальной остаточной пористости субстрата.

Термическую обработку проводят при 1550oС в течение 1 ч при 80 мбар аргона.

После обработки диски легко отделяются, и умеренная обработка щеткой позволяет вернуть их поверхностям первоначальную геометрию.

После разделения дисков на секции и окисления на воздухе при 800oС для определения силицированных зон констатируют, что материал С-С был гомогенно силицирован в полном объеме.

Пример 13

Формируют штабель, как показано на фиг.4, с образцами композитного материала С-С, углеродную матрицу которого получают химической

инфильтрацией в паровой фазе. Толщина образцов составляет 30 мм, а начальная остаточная пористость - 10 об.%.

Источниками кремния являются тела, отлитые в формах из смеси порошка кремния (95 об.%), коротких углеродных волокон (1 об.%) и акрилового связующего вещества (4 об.%). Размер источников выбирают так, чтобы они содержали, примерно, в 1,5 раза количество, необходимое для полного заполнения начальной остаточной пористости субстратов.

Термическую обработку проводят при 1550oС в течение 1 ч при 80 мбар аргона.

Чтобы исключить наличие в силицированных образцах свободного кремния, проводят постобработку, цель которой - преобразовать свободный кремний в карбид кремния. Это преобразование свободного кремния проводят при 1300oС и 80 мбар аргона, обогащенного 2 об.% метана.

В результате этой постобработки конечная остаточная пористость деталей составляет менее 4%.

После разрезания деталей и окисления на воздухе при 800oС в течение 24 ч для удаления углерода проводят термическую обработку при 1800oС во вторичном вакууме, в условиях, при которых, как известно, кремний испаряется. Поскольку масса деталей не изменяется, из этого делают вывод, что после постобработки они уже не содержат свободного кремния.

Этот пример показывает возможность получения деталей из силицированного композита С-С, содержащих значительное количество SiC, который происходит из преобразованного свободного кремния, т.е. без сильного затрагивания пиролитической углеродной матрицы и углеродных волокон усиливающей волокнистой структуры с низкой остаточной пористостью и не содержащих свободного кремния.

Такие детали находят применение в ядерной отрасли для изготовления защитных покрытий стенок плазменных камер в ядерных реакторах.

Действительно, наличие значительного количества карбида кремния улучшает устойчивость к эрозии и, следовательно, долговечность без того, чтобы это являлось следствием сильного преобразования пиролитической углеродной матрицы и углеродных волокон, что могло бы плохо повлиять на теплопроводимость материала деталей. Кроме того, отсутствие свободного кремния защищает плазму от загрязнений, которые могли бы иметь место в случае работы при температуре, превышающей температуру плавления кремния. Наконец, низкая остаточная пористость снижает риск удержания радиоактивного трития.

Реферат

Изобретение относится к способу введения композиции на металлической основе в термоструктурный композитный материал. Несколько пористых субстратов располагают в чередовании с контактирующими слоями, составляющими источники композиции на металлической основе, при этом каждый источник включает основную фазу из композиции на металлической основе и вспомогательную фазу, способную образовывать структуру удержания и дренажа композиции на металлической основе в расплавленном состоянии, загрузку нагревают до температуры, превышающей температуру плавления композиции на металлической основе, так, чтобы расплавленная композиция могла мигрировать из каждого источника через поверхности прилегающих субстратов внутрь этих субстратов. Способ позволяет одновременно обрабатывать несколько деталей, достигая высокой гомогенности обработки. Полученные детали легко отделимы после обработки, не припаяны друг к другу, к подставкам или к дренажу. Также изобретение позволяет получать карбиды огнеупорных металлов, таких как титан, кремний, цирконий, гафний, ванадий, обычным методом термической обработки, не требующим тиглей для расплавленной металлической композиции. 29 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения композиционного изделия

Комментарии