Способ получения защитного покрытия на фрикционных углеродных изделиях - RU2013423C1

Код документа: RU2013423C1

Чертежи

Описание

Изобретение относится к машиностроению и может быть использовано, в частности, для защиты от окисления фрикционных углеродных изделий, работающих на воздухе при температуре до 1000оС.

Целью изобретения является повышение термостойкости покрытия и стабильности фрикционных характеристик за счет предотвращения попадания покрытия с нерабочих поверхностей изделия на поверхности трения при эксплуатации.

Приготовление

силикофосфатного коллоидного раствора осуществляют для нанесения покрытия путем введения золя кремниевой кислоты в раствор дигидрофосфата марганца в ортофосфорной кислоте, нейтрализованной

гидрооксидом калия и водным раствором аммиака до рН 3,0-4,5, при приготовлении суспензии применяют в качестве борсодержащего вещества аморфный бор, а в качестве жаростойкого наполнителя нитрид бора

при следующем соотношении компонентов, мас. % , в пересчете на основное вещество: Аморфный бор 18-30 Нитрид бора 1-5

Дигидрофосфат марганца 5-7 Гидрооксид калия 3-7

Ортофосфорная

кислота 40-55

Аммиака водный раствор 2-12

Золь кремниевой кислоты 1-5, при этом термообработку проводят до 500-580оС в нейтральной атмосфере.

Сущность предлагаемого способа заключается в том, что суспензия для получения покрытия представляет боросиликофосфатный состав и готовится на основе коллоидного раствора, содержащего фосфаты калия и марганца, синтезированного в определенных условиях, а затем подвергается термообработке по разработанному режиму. В результате покрытие имеет тонкую и однородную стеклокристаллическую структуру, обладающую высокой термостойкостью и газонепроницаемостью. Помимо равномерного распределения компонентов использование коллоида предложенного состава позволяет также стабилизировать вязкость суспензии, что необходимо для достижения постоянства толщины покрытия.

Сочетание силикатных и боратных компонентов с жаростойким наполнителем создает оптимальные вязкостные свойства стекловидной фазы покрытия: при нагревании в процессе торможения стеклофаза покрытия подвергается плавлению, а расплав вследствие высокого поверхностного натяжения при относительно низкой вязкости сокращает свою поверхность, как бы отступая из наиболее горячей зоны, т. е. от кромки поверхностей трения. Таким образом эти кромки все время остаются чистыми - лишенными слоя покрытия, и попадание частиц покрытия на поверхности трения полностью исключается, чем гарантируется стабильность фрикционных характеристик изделия.

Одним из основных признаков предлагаемого изобретения является определенная кислотность (рН 3,0-4,5). При отклонении от нее происходит необратимое разрушение коллоида. Оптимальное значение рН обеспечивается в пределах указанного содержания, мас. % : ортофосфорной кислоты Н3РО4 40-55; раствора аммиака NH4OH 2-12 и гидрооксида калия КОН 3-7. В то же время наличие в растворе дигидрофосфата марганца Mn(H2PO4 )2 и образующегося при растворении КОН фосфата калия стабилизирует коллоидный раствор, так как эти вещества имеют цепочечно-кольцевое строение молекул. Основным коллоидообразователем является золь кремниевой кислоты SiO2xH2O, при содержании которого менее 1 мас. % (в пересчете на SiO2) формирование коллоида вообще невозможно. Если содержание SiO2 превышает 5 мас. % , то этот компонент начинает оказывать отрицательное влияние на защитные свойства покрытия, увеличивая вязкость стекловидной фазы и препятствуя таким образом оплавлению кромок вдоль поверхности трения. Содержание в коллоидном растворе фосфорной кислоты продиктовано ее влиянием на способность покрытия отвердевать при нагревании. Если Н3РО4 содержится в составе менее 40 мас. % , то покрытие отвердевает недостаточно: имеет низкую прочность и термостойкость. Введение же более 55 мас. % кислоты является нецелесообразным, так как ее несвязанный избыток удаляется при термообработке и не влияет на качество покрытия.

Mn(H2PO4)2 и КОН, входящие в состав коллоидного раствора, так же, как компоненты суспензии, аморфный бор В и нитрид бора ВN, в основном определяют защитные свойства покрытия. Фосфаты марганца и калия отличаются способностью, медленно разлагаясь, снижать скорость окисления углеводорода. Поэтому при содержании этих веществ менее 5 и 3 мас. % соответственно сокращается ресурс эксплуатации покрытия. Увеличение их содержания сверх пределов, указанных в формуле изобретения, приводит к существенному понижению вязкости стеклофазы покрытия при 600-1000оС, что соответствует уменьшению ресурса эксплуатации изделия вследствие стекания покрытия с защищаемой поверхности.

Аморфный бор В наряду с диоксидом кремния SiO2 являются основными источниками образования стеклофазы покрытия, так как бор при окислении образует стекловидный оксид. При содержании в суспензии менее 18 мас. % аморфного бора количество образующейся в покрытии стеклофазы недостаточно и покрытие утрачивает газонепроницаемость. Если же аморфного бора содержится более 30 мас. % , то стекловидная фаза становится легкоплавкой и не имеет нужной вязкости, что соответствует снижению стабильности фрикционных характеристик.

Наличие жаростойкого компонента BN, необходимо для придания покрытию термостойкости. При введении его менее 1 мас. % эта цель не достигается, более 5 мас. % нарушается процесс оплавления кромок покрытия и ухудшается стабильность фрикци- онных свойств.

Цель изобретения достигается, помимо перечисленных факторов, выполнением термообработки по разработанному режиму. Если температура термообработки недостаточна (менее 500оС), покрытие сохраняет способность поглощать атмосферную влагу и при хранении разрушается. Термообработка при температуре, превышающей 580о С, не ведет к улучшению свойств покрытия при дополнительных затратах.

П р и м е р. Для получения защитного покрытия применяли следующие исходные компоненты: дигидрофосфат марганца (ТУ 6-09-01-709-87); кали едкое (ГОСТ 24363-80); золь кремниевой кислоты (ТУ 6-17-32-243-89); ортофосфорную кислоту (ГОСТ 6552-80); бор аморфный технический (ТУ 113-12-132-83); нитрид бора гексагональный (ТУ 2-036-707-77); аммиака водный раствор (ТУ 5-22-724-86).

В ортофосфорной кислоте растворяли кали едкое и затем в горячем растворе дигидрофосфат марганца и нейтрализовывали раствор аммиаком до рН 3,0-4,5. После охлаждения раствора до 20± 2оС в него по каплям добавляли золь кремниевой кислоты и выдерживали при постоянной температуре до начала гелеобразования. Затем добавляли смесь аморфного бора и нитрида бора и тщательно перемешивали до получения однородной суспензии. Суспензию наносили на нерабочие (боковые) поверхности образцов углеродного фрикционного матери- ала и термообрабатывали в азоте до 500-580оС.

Образцы углеродного материала с покрытиями подвергали испытаниям на термостойкость и стабильность фрикционных характеристик на машине трения ИМ-58. Условия испытаний: число оборотов вращающегося вала 6000 мин-1; момент инерции вращающихся масс 6,1 кг ˙м ˙см2; нормальное давление на поверхности 10 кг/см2.

Термостойкость оценивали числом торможений (циклов) до появления видимых признаков разрушения покрытия (трещины, отслоения). Критерием

стабильности фрикционных свойств считали коэффициент стабильности, рассчитываемый по формуле:

К= Мср/Мmax, где Мср - средняя величина коэффициента трения за

торможений;

Мmax - максимальная величина коэффициента трения за торможений.

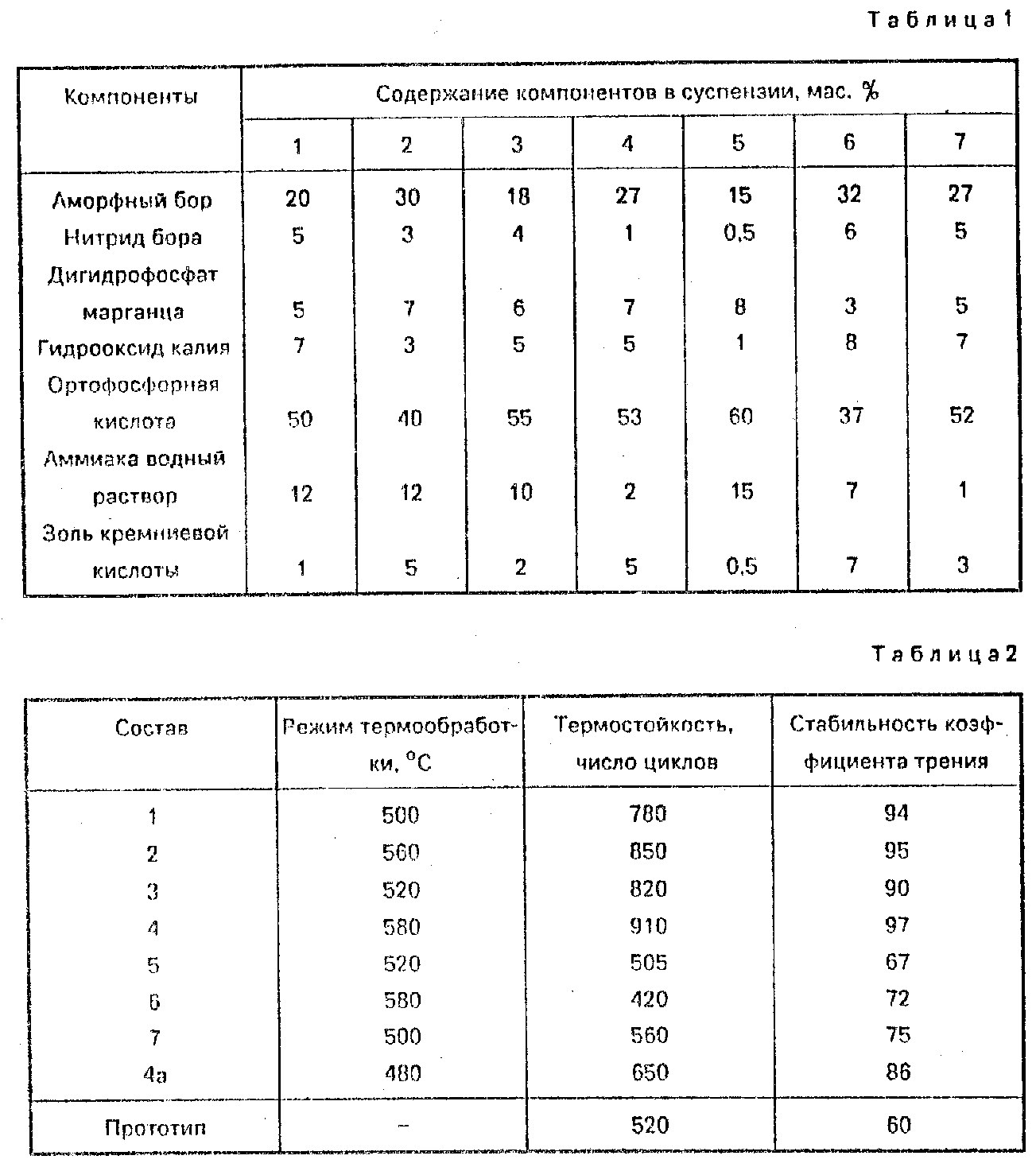

Различные варианты предлагаемого способа представлены в табл. 1.

Содержание компонентов в табл. 1 приведено в расчете на 100% -ное содержание основного вещества в сырьевых материалах.

Результаты испытания образцов с полученными покрытиями приведены в табл. 2.

Из приведенных данных видно, что реализация предложенного способа с параметрами, указанными в формуле изобретения, позволяет повысить термостойкость покрытия по сравнению с прототипом не менее, чем на 30% , а стабильность коэффициента трения - не менее, чем на 50% .

В то же время при отклонении состава суспензии от оптимального или выполнении термообработки при температуре ниже указанного предела (пример 4а) наблюдается существенное ухудшение защитных свойств покрытия.

Реферат

Изобретение относится к машиностроению, в частности может быть использовано для защиты от окисления фрикционных углеродных изделий, работающих на воздухе при температуре до 1000С. Способ получения покрытия включает приготовление силикофосфатного коллоидного раствора путем введения золя кремниевой кислоты в раствор дигидрофосфата марганца в ортофосфорной кислоте, нейтрализованной гидрооксидом калия и водным раствором аммиака до рН 3,0 - 4,5. Затем на основе раствора готовят суспензию с применением аморфного бора и нитрида бора при следующем соотношении компонентов, мас. % , в пересчете на основное вещество: аморфный бор 18 - 30; нитрид бора 1 - 5; дигидрофосфат марганца 5 - 7; гидроксид калия 3 - 7; ортофосфорная кислота 40 - 55; аммиака водный раствор 2 - 12; золь кремниевой кислоты 1 - 5. Изделие с покрытием термообрабатывают при 500 - 580С в нейтральной атмосфере. 2 табл.

Формула

Золь кремниевой кислоты 1 - 5

Дигидрофосфат марганца 5 - 7

Ортофосфорная кислота 40 - 55

Гидрооксид калия 3 - 7

Водный раствор аммиака 2 - 12

Аморфный бор 18 - 30

Нитрид бора 1 - 5

а термообработку проводят до 500 - 580oС в нейтральной атмосфере.

Комментарии