Суперабразивный материал с защитным адгезивным покрытием и способ изготовления такого покрытия - RU2666390C2

Код документа: RU2666390C2

Чертежи

Описание

Настоящее изобретение относится к сверхтвердым алмазным материалам с покрытием для применения в износостойких изделиях, армированных твердым сплавом и содержащих абразив инструментах.

Предпосылки создания изобретения

Алмаз является наиболее твердым известным материалом, который широко применяется в промышленности для резки, бурения и других операций, и отчасти подвержен износу. Тем не менее, применение и эффективность алмаза в этих областях может быть ограничена некоторыми свойствами алмаза. Во-первых, алмаз сложно крепить к инструментам и изнашиваемым деталям из-за его химической инертности, а также плохой смачиваемости расплавленными металлами. Во-вторых, при высоких температурах, часто используемых при изготовлении или эксплуатации таких инструментов или изнашиваемых деталей, может происходить окисление или графитизация алмаза. Графитизация является превращением твердого алмаза в мягкий графит и происходит при высоких температурах, когда алмаз контактирует с никелем, кобальтом, железом и другими металлами, которые являются катализаторами процесса графитизации алмаза. Эти катализирующие металлы часто применяются при изготовлении синтетических алмазов и спекании поликристаллических алмазов, а также присутствуют в твердосплавных деталях, которые часто используются в качестве опоры для алмаза, например, в нефтебуровых долотах с алмазными резцами. При контакте с этими металлами алмаз становится подверженным графитизации, в результате чего максимальные температуры, при которых он может применяться, ограничены уровнем ниже 400-500°С. Это ограничивает применение не только алмазных инструментов, но также высокотемпературных производственных процессов, таких как литье, пайка и термическое напыление, которые часто используются при изготовлении нефтебуровых инструментов, камнерезных пил и других алмазных инструментов и изнашиваемых деталей. Расплавленные металлы из группы железа способные быстро расплавлять алмаз даже при ограниченной площади контакта.

Известные в прошлом попытки использования покрытий, чтобы продлить использование алмаза и одновременно защитить его от окисления и графитизации, не принесли удовлетворительных результатов.

В заявке WO 2005/078041 (заявитель - Element Six) описаны абразивы с покрытием, которые могут содержать алмаз или частицы кубического нитрида бора с двухслойным покрытием толщиной 0,05-10 мкм, предпочтительно 0,2-1 мкм. Используется внутренний слой из карбида, нитрида или карбонитрида металла, в частности, карбида титана или карбида хрома, поскольку он обладает хорошим сцеплением с алмазом. На внутреннем слое физически осажден, в основном методом конденсации из паровой фазы (PVD) наружный слой из вольфрама. Согласно п. 5 ни один из участков покрытия из вольфрама не обуглерожен.

Слой из вольфрама, описанный в WO 2005/078041, имеет ряд недостатков, обусловленных физическим способом его осаждения, в частности, PVD. Методы физического нанесения покрытий (с использованием напыления, испарения или пучков ионов) требуют прямого доступа к покрываемой поверхности в пределах прямой видимости. Это значит, что неровная и пористая подложка не будет покрыта равномерно. Слой из вольфрама, полученный этими физическими методами, является тонким (обычно менее 1 мкм), пористым, а его сцепление с внутренним слоем может ухудшаться из-за различий в их химическом составе и физических свойствах, таких как несовпадение теплового расширения. В результате, такой слой не способен защищать алмаз от воздействия расплавленных металлов, таких как кобальт, никель или железо, которые могут образовывать интерметаллические соединения с вольфрамом, диффундировать через тонкий слой из вольфрама, а также проникать через поры в покрытии. В результате контакта алмаза и расплавленного кобальта, никеля или железа может происходить графитизация алмаза, поскольку эти металлы являются катализаторами превращения сверхтвердого алмаз в мягкий графит. В результате недостаточного сцепления между разнородными внутренним и наружным слоями, сформированными, как описано в WO 2005/078041, и несовпадения их тепловых и механических свойств наружный слой может отделяться под действием механического или теплового напряжения, из-за чего еще больше ослабляется защитный эффект таких покрытий. Отслаивание наружного слоя от внутреннего слоя может приводить к выпадению алмаза из инструмента или с поверхности изнашиваемой детали.

В патенте US 8202335 (на имя US Synthetic Corp) описан суперабразивный элемент, рассчитанный на пайку к корпусу бурового долота и покрытый слоем из карбида вольфрама, преимущественно не содержащего связующего материала и состоящего в основном из карбида вольфрама, толщиной от около 5 мкм до около 100 мкм, предпочтительно от 5 мкм до 60 мкм. Согласно п. 11 слой из карбида вольфрама наносят методом химического осаждения из паровой фазы (CVD). Назначением покрытия поликристаллического алмаза является улучшение сцепления алмаза с буровым долотом методом пайки.

Температуры, при которых происходит нанесение покрытия из карбида вольфрама методом CVD, а также другими методами, указанные в описании US 8202335, обычно составляют менее 600°С. Поскольку эта температура является слишком низкой для диффузии вольфрама через границу между карбидом вольфрама и алмазом, механизм диффузии не способен обеспечивать прочное адгезионное сцепление покрытия. В отличие от металлического вольфрама, преимущественно чистый карбид вольфрама не вступает в реакцию с углеродом при температурах нанесения покрытия из карбида вольфрама методом CVD и, соответственно, не образует прочной химической связи между слоем из карбида вольфрама и алмазной подложкой. В результате, связь между слоем из карбида вольфрама и алмазом является недостаточно прочной для всех применений.

Не содержащий связующего карбид вольфрама, нанесенный методом CVD или другими методами (PVD, спекания), является очень хрупким материалом, обычно в значительной степени подверженным характерным для метода CVD напряжениям, которые быстро нарастают с увеличением толщины покрытия. Помимо этих собственных напряжений, также имеют место значительные тепловые напряжения из-за несовпадения теплового расширения алмаза и карбида вольфрама: линейный коэффициент теплового расширения алмаза составляет 1,2×10-6K-1, а у карбида вольфрама он примерно в три раза выше и достигает 4×10-6K-1. В результате, слой из карбида вольфрама испытывает высокое напряжение при растяжении во время охлаждения алмазов с покрытием до комнатной температуры. Хрупкий не содержащий связующего карбид вольфрама толщиной от 5 до 100 мкм имеет тенденцию растрескиваться из-за этих напряжений и может отслаиваться от алмаза по мере того, как слабосвязанная граница двух материалов подвергается высокому напряжению. Какая-либо дальнейшая тепловая обработка, обработка при высокой температуре и под высоким давлением и другие операции, предусматривающие нагрев, будут еще больше стимулировать растрескивание покрытия вследствие циклической нагрузки на хрупкие и высоконапряженные материалы. В случае операций с использованием расплавленных металлов, таких как пайка, расплавленные металлы могут попадать в эти трещины из-за капиллярного эффекта. Кислород может вступать в реакцию с поверхностью алмаза посредством микротрещин и окислять алмаз. В результате, покрытие, описанное в патенте US 8202335, не будет защищать алмаз от графитизации и другого повреждения расплавленными металлами или от окисления во время крепления алмаза, пайки, напыления металла или другой обработки с использованием высоких температур.

В патенте US 6524357 (на имя Saint-Gobain) описано нанесение на суперабразив покрытия из металлооксидного порошка, предпочтительно их окисей вольфрама, ванадия, тантала и молибдена. Алмазы, смешанные с металлооксидным порошком, нагревают в инертной среде, в результате чего происходит термохимическое восстановление металла из окиси под действием суперабразивного материала (такого как алмаз), после чего его обрабатывают водородом с целью получения очень тонкого (обычно толщиной 0,1 мкм) металлического слоя, химически связанного по меньшей мере с частью поверхности суперабразива. Этот металлический слой является исключительно тонким, и не будет защищать алмаз от окисления или воздействия расплавленного металла, вызывающего графитизацию алмаза.

В патенте US 5024680 (на имя Norton Company) описан алмазный абразив с покрытием, содержащим первый слой из осажденного из паровой фазы карбида хрома, химически связанного с алмазом, толщиной предпочтительно 0,05-0,4 мкм, и второй слой из устойчивого к окислению карбидообразующего металла, предпочтительно вольфрама, тантала или молибден, толщиной 5-15 мкм. Поверх покрытия методом электролитического или химического осаждения может быть нанесен третий слой из никеля, кобальта или железа. Слои этой многослойной структуры покрытия из разнородных материалов с различными химическими и тепловыми свойствами имеют более слабую связь друг с другом. В частности, осажденный из паровой фазы вольфрам обычно имеет плохое сцепление с карбидом хрома, как и электроосажденный или химически осажденный никель с вольфрамом. Разрушение любой из этих связей между слоями и отделение слоев покрытия друг от друга или от алмаза приведет к утрате мелких кристаллических алмазов или окислению алмаза, или воздействию на него агрессивных металлов. Металлы из группы железа, образующие третий слой, повышают риск графитизации алмаза. Первый слой из карбида хрома является очень тонким и не служит надлежащим барьером для диффузии других металлов. Большая часть трехслойного покрытия имеет низкую прочность и в достаточной степени не защищает алмазный абразив от механического истирания или эрозии.

В патенте US 5346719 (на имя General Electric Company) описан трехстадийный способ нанесения покрытия методом CVD на алмазы, используемые в основном в электронных устройствах. На первой стадии формируют методом CVD очень тонкий слой из тугоплавкого металла (предпочтительно вольфрама), который подвергают тепловой обработке на второй стадии и, наконец, наносят методом CVD дополнительный слой из тугоплавкого металла. Исходный металлический слой толщиной предпочтительно всего 100-300 ангстрем (или 0,01-0,03 мкм) формируют путем восстановления гексафторида вольфрама водородом при низком давлении (предпочтительно 0,1-1,0 торр) и температуре предпочтительно 400-500°С в течение около 0,5-1,5 минут. В этих условиях осаждение вольфрама происходит на начальной стадии образования центров кристаллизации, когда исключительно тонкий слой вольфрама не является непрерывным и состоит из отдельных "островков" покрытия, разделенных участками поверхности алмаза без покрытия. Этот слой важен для сцепления всего покрытия, но прерывистый первый слой не обеспечивает надежное и достаточно прочное адгезионное сцепление покрытия с алмазами. Исходный слой содержит больше фтора в силу условий процесса, во-первых, из-за низкой температуры (450°С) и низкого давления (0,5 торр). В этих условиях реакция гексафторида вольфрама с водородом в течение 30-90 секунд является неполной, в результате чего остаются значительные количества не восстановленного фторида вольфрама, внедренного в слой покрытия. Содержание фтора на начальной стадии образования центров кристаллизации в процессе осаждения покрытия дополнительно увеличивается в результате физико-химических процессов адсорбции гексафторида вольфрама на поверхности из-за ее пористости, дефектов и примесей. В целом, в силу этих факторов содержание фтора в первом слое превышает оптимальный уровень и обычно составляет более 0,3% по весу. Этот избыточный фтор, сосредоточенный в покрытии вблизи границы вольфрама и алмаза, приводит к постепенному разрушению внутреннего слоя из вольфрама, например, если алмазы с покрытием применяются при высоких температурах или в присутствии воды или кислорода, то есть в типичных условиях эксплуатации алмазных буровых долот и инструментов. Остающийся фторид вольфрама внутри покрытия может вступать в реакцию с водой или кислородом, в результате чего образуются мягкие и пористые окиси вольфрама и фторокиси, что дополнительно ухудшает прочность адгезионного сцепления покрытия.

В целом, прерывистые "островки" первого слоя покрытия с избыточным содержанием фтора, описанные в US 5346719, могут обеспечивать достаточное сцепление, чтобы методом CVD формировать на алмазах для электронных устройств электрические контакты с металлом, действующие без механических потерь, но адгезионное сцепление полученного таким способом покрытия не является достаточным для применения алмазов в условиях высоких срезающих и других механических нагрузок и воздействий, которые испытывают алмазные буровые долота, упрочненные алмазом инструменты и алмазные инструменты. На описанной в US 5346719 стадии тепловой обработки при нанесении покрытия на алмазы методом CVD используется высокая температура, составляющая 990°С, которая приемлема для алмазов с осажденным методом CVD покрытием, но вызывает термическую деградацию поликристаллических спеченных или монокристаллических синтетических алмазов, содержащих остаточные катализирующие металлы. На этой конечной третьей стадии наносят покрытие из тугоплавкого металла, которое не обладает достаточной твердостью для того, чтобы выдерживать условия истирание или эрозии.

В патенте US 7022403 (Hardide) описано тонкое однослойное или многослойное покрытие для алмазов, состоящее из карбидов вольфрама с различной стехиометрией, разработанное специально для улучшения удерживания алмаза в инструменте, но без каких-либо свойств защиты алмазов от окисления и графитизации. Покрытие согласно US 7022403 содержит сверхтонкие слои из карбидов вольфрама, включая монокарбид вольфрама (WC), полукарбид вольфрама (W2C), субкарбиды вольфрама (W3C и W12C) и вольфрам, при этом каждый последующий ствол нанесен поверх предыдущего слоя, покрытие имеет общую толщину от 0,1 до 10 мкм и сплавлено с фтором в количестве от 0,0004% по весу до 0,3% по весу. Покрытие может быть сформировано на одной стадии методом диффузии из содержащей вольфрам шихты, при этом получают карбид вольфрама с использованием углерода самого алмаза. В качестве альтернативы, покрытие может быть сформировано методом CVD с последующим отжигом. В обоих случаях покрытие наносят за одну стадию, что налагает некоторые ограничения на толщину и другие характеристики покрытия.

После всестороннего испытания покрытий, формируемых согласно US 7022403, было обнаружено, что как внутренний слой из карбида вольфрама, так и наружный слой из вольфрама обладают структурными и другими свойствами, не всегда оптимальными для защиты алмазов с покрытием от расплавленных металлов, таких как кобальт, никель, железо и их сплавы, а также не всегда в достаточной степени защищают от эрозии и истирания при эксплуатации алмазного инструмента. Расплавленные металлы, часто используемые при изготовлении алмазных инструментов, образуют интерметаллические соединения и диффундируют через тонкое покрытие из карбида вольфрама/вольфрама, воздействуя на алмаз и вызывая его графитизацию. Более толстые покрытия, получаемые согласно US 7022403, по большей части состоят из мягкого металлического вольфрама, который может подвергаться истиранию/эрозии при эксплуатации алмазного инструмента или воздействии на него эрозионной среды, такой как буровой раствор. Из-за утраты мягкого покрытия вследствие истирания/эрозии ухудшается удерживание алмаза, что может приводить к его утрате и тем самым, износу инструмента.

Покрытия согласно US 7022403 содержат слои из хрупких субкарбидов вольфрама (W3C и W12C), которые снижают вязкость разрушения и ударопрочность покрытия, что важно для алмазных инструментов. Эти покрытия могут содержать избыточные количества фтора, до 0,3% по весу, что может наносить ущерб сцеплению и защитным свойствам покрытия, в особенности, если алмазы с покрытием применяются при высоких температурах в присутствии воды или кислорода.

В патенте US 6800383 (на имя Hardide) и заявке US 2009/0117372 (заявитель - Hardide) описаны износостойкие покрытия для металлических деталей. Поскольку структура и механические свойства этих покрытий рассчитаны на металлические детали, они не являются оптимальными для защиты алмаза от окисления, графитизации и механической эрозии. Одним из коренных различий между известными из US 6800383 и US 2009/0117372 покрытиями для металлов и новыми покрытиями для алмазов является то, что металлические подложки обычно имеют более высокие коэффициенты теплового расширения, чем покрытия из вольфрама/карбида вольфрама, тогда как алмазы имеют более низкие коэффициенты теплового расширения. Например аустенитная нержавеющая сталь имеет линейный коэффициент теплового расширения (СТЕ) от 14,4 до 17,3×10-6K-1, покрытия из вольфрама/карбида вольфрама имеют СТЕ от 3,8 до 4,3×10-6K-1, а СТЕ алмаза составляет 1,2×10-6K-1. Когда покрытия, наносимые на металлические подложки при высоких температурах, охлаждают до комнатной температуры, они испытывают напряжения сжатия, поскольку тепловое сжатие подложки в три-четыре раза превышает тепловое сжатие покрытия. Напряжения сжатия в покрытии помогают достигать более высокого сопротивления истиранию, разрушению и усталости. Такое же покрытие, нанесенное на алмаз, будет испытывать более высокое напряжение при растяжении после охлаждения из-за несовпадения теплового расширения. В результате, покрытия, рассчитанные на металлы, могут разрушаться при нанесении на алмазы. Оптимальные покрытия для алмазов должны иметь более высокую тягучесть, меньшее напряжение при осаждении и другую градиентную структуру по сравнению с покрытиями для металлов. Покрытия, рассчитанные на металлические детали, соединены с металлами прочными химическими или металлургическими связями, что неприемлемо для алмазов, адгезионное сцепление с которыми имеет иную химическую природу, и требуются иные способы нанесения покрытий. Покрытия для металлических деталей обычно содержат фтор в количестве от 0,001% по весу до 0,4% по весу, в некоторых случаях от 0,005% по весу до 0,5% по весу. Высокое содержание фтора не является оптимальным для покрытий алмазов, которые должны содержать меньше фтора. По этим причинам покрытия, описанные в US 6800383 и US 2009/0117372, не являются оптимальными в качестве адгезивных или защитных покрытий алмазов и алмазосодержащих материалов.

Краткое изложение сущности изобретения

Согласно первой особенности предложено покрытие моно- или поликристаллического алмаза или алмазосодержащего материала, которое имеет первый адгезивный слой, сформированный непосредственно на алмазе или алмазосодержащем материале и содержащий смесь из вольфрама и карбида вольфрама, сплавленную с фтором в количестве от 0,001 до 0,12% по общему весу первого слоя; и второй защитный слой, сформированный на первом слое и содержащий по меньшей мере вольфрам, сплавленный с фтором в количестве от 0,001 до 0,12% по общему весу второго слоя.

Второй слой может содержать вольфрам и карбид вольфрама, сплавленный с фтором в количестве от 0,001 до 0,12% по общему весу второго слоя.

Покрытия согласно US 7022403 сплавлены с фтором в количестве от 0,0004% по весу до 0,3% по весу. Путем всесторонних экспериментов заявитель неожиданно обнаружил, что адгезивные, механические и защитные свойства покрытия улучшаются, когда содержание фтора находится в самой узкой области от 0,001% по весу до 0,12% по весу. Было установлено, что содержания фтора менее 0,001% по весу недостаточно для достижения эффекта повышения реакционной способности вольфрама и улучшения механических и защитных свойств покрытия. Было установлено, что при содержании фтора более 0,12% по весу увеличивается риск того, что избыточный фтор ухудшит адгезию и сцепление покрытия, в особенности, если алмазы с покрытием применяются при высоких температурах и в присутствии воды или кислорода.

Первый слой обычно имеет более тонкую кристаллическую структуру, чем второй слой, что может способствовать обеспечению лучшей защиты нижележащего алмаза.

Источником углеродом в карбиде вольфрама первого слоя обычно является алмаз или алмазосодержащий материал, на котором сформирован первый слой, что способствует обеспечению прочного сцепления первого слоя с алмазной подложкой.

Первый и/или второй слои предпочтительно являются химически осажденными слоями в отличие от физически осажденных слоев.

Первый слой может содержать по меньшей мере монокарбид вольфрама (WC) или полукарбид вольфрама (W2C).

Первый слой может иметь толщину от 0,1 до 4 мкм.

Первый слой может состоять в основном из металлического вольфрама (W), монокарбида вольфрама (WC) и полукарбида вольфрама (W2C), образующих композиционный слой, сплавленный с фтором в количестве от 0,001 до 0,12% по весу. В некоторых вариантах осуществления первый слой имеет молярное отношение WC:W2C:W в интервале (1-100):(5-20):(1-100).

Второй слой может содержать по меньшей мере монокарбид вольфрама (WC) или полукарбид вольфрама (W2C).

Предпочтительные варианты осуществления характеризуются отсутствием хрупких субкарбидов вольфрама, таких как W3C и/или W12C.

Второй слой может содержать наночастицы карбида вольфрама, рассредоточенные в матрице из металлического вольфрама, сплавленной с фтором в количестве от 0,001 до 0,12% по весу.

Второй слой может быть образован множеством чередующихся подслоев из карбида вольфрама, сплавленного с фтором, и вольфрама, сплавленного с фтором. Каждый подслой из карбида вольфрама, сплавленного с фтором, может иметь толщину менее 4 мкм. В качестве альтернативы, второй слой быть образован множеством чередующихся подслоев из карбида вольфрама, сплавленного с фтором, и наночастиц карбида вольфрама, рассредоточенных в матрице из металлического вольфрама, сплавленной с фтором. Каждый подслой из наночастиц карбида вольфрама, рассредоточенных в матрице из металлического вольфрама, может иметь толщину менее 4 мкм. Подслои могут иметь соответствующее соотношение толщин от 10:1 до 1:10.

Второй слой может иметь толщину от 0,5 до 500 мкм, предпочтительно от 3 до 50 мкм.

Покрытие может быть сформировано на алмазе или алмазосодержащем материале, представляющем собой алмаз, монокристаллический алмаз, поликристаллический алмаз, алмазно-карборундовые композиты или другие алмазосодержащие материалы, преимущественно не содержащие катализирующих металлов, и является термостойким при температурах вплоть до по меньшей мере 800°С.

Алмаз или алмазосодержащий материал может быть покрыт преимущественно полностью. В качестве альтернативы, он быть покрыт преимущественно полностью за исключением участков, на которых использовались средства для его фиксации во время нанесения покрытия, например, щипцы, захваты, зажимы и т.п.

Первый и второй слои предпочтительно преимущественно не имеют сквозных пор и/или сквозных трещин.

Первый и второй слои могут вместе содержать от 93,88 до 99,95% по весу вольфрама.

Первый и второй слои предпочтительно не содержат неогнеупорных связующих материалов.

Покрытие может иметь твердость от 4,0 до 25 ГПа, предпочтительно от 6 до 18 ГПа.

Согласно второй особенности предложен суперабразивный элемент, содержащий моно- или поликристаллический алмаз и алмазосодержащий материал с покрытием согласно первой особенности.

Согласно третьей особенности предложен режущий или буровой инструмент, содержащий по меньшей мере один суперабразивный элемент согласно второй особенности.

Согласно четвертой особенности предложен способ изготовления режущего или бурового инструмента согласно третьей особенности с суперабразивным элементом, прикрепленным основе инструмента путем смачивания второго, защитного слоя покрытия расплавленным металлом. Металл может быть выбран из группы, включающей кобальт, никель, железо, медь, титан, серебро, золото, алюминий, индий и сплавы, содержащие по меньшей мере два из этих металлов. Расплавленный металл может наносится путем пропитки, литья, высокотемпературной пайки, напыления, сварки, низкотемпературной пайки, горячего изостатического прессования (HIP) или циклического изменения высокой температуры и давления (НТНР).

Согласно пятой особенности предложен способ нанесения покрытия на подложку, содержащую моно- или поликристаллический алмаз или алмазосодержащий материал, в котором путем химического осаждения на первой стадии формируют непосредственно на подложке первый адгезивный слой, содержащий смесь из вольфрама и карбида вольфрама, сплавленную с фтором в количестве от 0,001 до 0,12% по общему весу первого слоя, и путем химического осаждения на второй стадии формируют на первом слое второй защитный слой, содержащий по меньшей мере вольфрам, сплавленный с фтором в количестве от 0,001 до 0,12% по общему весу второго слоя.

Химическое осаждение на первой стадии может включать помещение подложки в не содержащую углерода твердую порошковую среду, содержащую порошковый металлический вольфрам и фториды (фториды в количестве от 0,1 до 10% по весу), нагрев в вакууме или среде инертного газа, и выдерживание при температуре от 800 до 1050°С в течение по меньшей мере 10 минут с целью формирования первого адгезивного слоя. Из-за очень низкого давления паров вольфрама покрытие из этого тугоплавкого металла невозможно наносить путем испарения/конденсации при температурах, которые способен выдерживать алмаз без разрушения. Вместо этого, используют процесс диффузии фторида вольфрама, и в ходе этого процесса диффузии фториды вольфрама переносятся через паровую фазу от поверхностей частиц вольфрама до поверхности алмаза, где фториды вольфрама восстанавливаются углеродом с поверхности алмаза и образуют карбиды вольфрама, а также вольфрам. Это является химическим процессом образования и восстановления фторидов вольфрама и карбидов вольфрама, в котором фтор играет ключевую роль носителя. Состав и структура первого слоя покрытия определяются балансом сложных одновременных и взаимосвязанных процессов переноса вольфрама через паровую фазу, восстановления вольфрама и образования карбидов вольфрама. Путем всесторонних экспериментов были разработаны оптимальные режимы осаждения этого первого слоя покрытия, включающие определение температуры процесса, скорости нагрева и охлаждения, давления и состава твердой порошковой среды, наиболее приемлемых для достижения целевых параметров покрытия.

Также могут применяться другие химические способы формирования первого слоя покрытия, такие как химическое осаждение из паровой фазы, электролиз расплавленных солей вольфрама и реакция солей вольфрамовой кислоты в присутствии фторидов.

В случае процесса CVD химическое осаждение на первой стадии может включать помещение подложки в газообразную среду, содержащую WF6 и водород, при объемном соотношении гексафторида вольфрама и водорода от 0,6 до 0,1, температуре от 400 до 600°С и давлении от 0,5 до 20 кПа по меньшей мере на 2 минуты с целью формирования слоя вольфрама, сплавленного с фтором в количестве от 0,001 до 0,12% по весу, толщиной по меньшей мере 0,1 мкм, с последующей тепловой обработкой при температуре от 800°С до 1000°С в течение по меньшей мере 10 минут с целью формирования первого адгезивного слоя.

В одном из альтернативных процессов CVD химическое осаждение на первой стадии может включать помещение алмазов или алмазосодержащей подложки в газообразную среду, содержащую WF6 и водород, при температуре от 350 до 600°С, парциальном давлении от 0,1 до 20 кПа и объемном соотношении WF6 и водород от 3:5 до 1:10 по меньшей мере на 3 минуты с целью формирования первого слоя покрытия. Затем полученный тонкий слой из вольфрама, сплавленного с фтором, может быть подвергнут тепловой обработке при температуре выше 800°С с целью обеспечения взаимной диффузии металлического вольфрама и углерода с поверхности алмаза, а также реакции между вольфрамом и углеродом с образованием карбидов вольфрама.

Слой из вольфрама, сплавленного с фтором, может наноситься толщиной до 50 мкм.

Были также исследованы другие химические способы формирования первого слоя покрытия, включая расплавленных солей вольфрама и реакцию солей вольфрамовой кислоты в присутствии фторидов. Был осуществлен электролиз тройной эвтектической смеси фторидов из LiF-NaF-KF во вращающемся графитовом тигле при температуре 760-780°С и плотности тока 500 А/м2. Могут также использоваться расплавы других солей, такие как расплав вольфрама, содержащий 79% NaCl + 20% Na2WO4 + 1% Na2CO3. При температуре 850°С и плотности тока вплоть до 6000 А/м2 за один цикл электролиза был получен плотный слой из вольфрама толщиной 5-6 мкм.

При осаждении слоя из вольфрама путем реакции солей вольфрамовой кислоты в присутствии фторидов используется смесь солей KWO4 и KF, которую наносят на поверхность алмазов, а затем нагревают до 500-1200°С в среде инертного газа с водородом. В результате этих реакций на поверхности алмазов формируется слой из окиси вольфрама, сплавленной с фтором. Затем эту окись вольфрама восстанавливают водородом до металлического вольфрама, сплавленного с фтором. Фтор является наиболее электроотрицательным элементом с исключительно высоким электронным сродством. Когда фтор присутствует в легирующем элементе в оптимальных количествах, он снижает температуру восстановления окисей вольфрама водородом. В то же время, диффузия углерода в вольфрам и химические реакции между углеродом и вольфрамом приводят к образованию карбидов вольфрама на границе между поверхностью алмаза и слоем из вольфрама.

Первый слой покрытия также может формироваться другими способами, такими как конденсация из паровой фазы (PVD), электролитического или химического осаждения вольфрама из растворов.

Путем всесторонних экспериментов, проведенных заявителем, было неожиданно обнаружено, что для достижения оптимальных механических и химических свойств покрытие алмазов должно содержать фтор в количестве от 0,001 до 0,12% по общему весу первого слоя. Помимо переноса вольфрама, фтор, когда он присутствует в оптимальных количествах, усиливает способность вольфрама вступать в реакцию с углеродом, а также механические свойства вольфрама. Известно, что чистый вольфрам вступает в реакцию с углеродом (в виде графита) при температурах выше 1050°С, в результате чего образуются карбиды вольфрама, что известно как науглероживание [Tungsten Properties, Chemistry, Technology of the Element, Alloys and Chemical Compounds, Erik Lassner, Wolf-Dieter Schubert, Kluwer Academic, 1999]. Чистый вольфрам также вступает в реакцию с углеродом (в виде алмаза) при температурах выше 1000°С, но при этой температуре алмазы могут разрушаться, в особенности, поликристаллические спеченные алмазы и синтетический алмазный абразив с остаточными катализирующими металлами. Поскольку фтор является наиболее электроотрицательным элементом с одним из самых высоких показателей электронного сродства (3,45 эВ (340 кДж/моль)) среди химических элементов, он считается наиболее сильным окисляющим элементом. Путем притяжения электронов из окружающих атомов, таких как атомы вольфрама, фтор повышает реакционную способность вольфрама и тем самым снижает температуру его химических реакций, по меньшей мере, когда фтор в оптимальной концентрации присутствует в вольфраме как легирующий элемент. Экспериментальным путем было обнаружено, что концентрация фтора менее 0,001% по весу является недостаточной для оказания какого-либо значимого влияния на реакционную способность вольфрама. Кроме того, когда фтор присутствует в количестве более 0,12% по весу, он может вызывать нежелательные химические превращения в вольфраме, в особенности, при высоких температурах и в присутствии воды или кислорода. С целью достижения этой оптимальной легирующей концентрации фтора от 0,001% по весу до 0,12% по весу был разработан описанный в настоящем изобретении диффузионный процесс формирования первого слоя покрытия и другие способы, такие как CVD с последующей тепловой обработкой. За счет этого усиливается способность сплавленного вольфрама вступать в реакцию с углеродом алмаза, и обеспечивается получение карбидов вольфрама при более низких температурах от 800 до 970°С. При этой более низкой температуре образования карбидов вольфрама не наносится ущерб промышленным алмазам множества классов, таким как алмазные абразивы и термостойкие поликристаллические алмазы. Образование карбидов вольфрама необходимо для образования прочных химических связей между покрытием из вольфрама и поверхностью алмаза.

Количество фтора, а также его рассредоточение и химическое состояние в покрытиях как из вольфрама, так и карбида вольфрама зависит от условий процесса осаждения, включая соотношение H2 и WF6, температуру, давление, скорость и турбулентность/ламинарность потока смеси предшественников, чистоту предшественников и размер и форму реактора. В действительности, общая реакция нанесения покрытия из вольфрама методом CVD (WF6+3Н2=W+6HF) включает более десяти стадий, начиная с адсорбции WF6 на поверхности подложки, за которой следует ряд физико-химических превращений на границе газообразной и твердой фаз. Путем всесторонних экспериментов было неожиданно обнаружено, что для достижения оптимальных свойств покрытия фтор в качестве легирующего элемента должен быть равномерно рассредоточен в матрице из вольфрама или карбида вольфрама, а отдельные атомы фтора должны образовывать прочные ионно-ковалентные химические связи с вольфрамом или карбидом вольфрама. Соответственно, были разработаны условия процесса с целью достижения этих результатов. Например, было обнаружено, что при использовании реактора и условий процесса, в которых образуется ламинарный поток газообразной смеси (таких как трубчатые реакторы с ламинарным потоком химически активных газов-предшественников), не достигается достаточно быстрое смешивание газов-предшественников и не обеспечивается сплавление вольфрама с фтором с формированием прочных химических связей. С другой стороны, при использовании реактора и условий процесса, в которых газы, поступающие в реактор, быстро расширяются с образованием турбулентного потока, достигается значительно лучшее смешивание Н2 и WF6, молекулярные массы которых очень сильно различаются. Этот неожиданный результат необязательно с применением оптимизированных условий осаждения (температуры, давления, скорости потока и др.) позволил заявителю получить преимущественно бепористые покрытия с атомами легирующего фтора в оптимальной концентрации от 0,001% по весу до 0,12% по весу, равномерно рассредоточенными в матрице из вольфрама или карбида вольфрама и прочно связанными ионно-ковалентными связями внутри кристаллической решетки вольфрама. Было неожиданно обнаружено, что эта композиция обладает улучшенной стабильностью. Равномерно рассредоточенные атомы фтора, химически связанные в матрице из вольфрама гибридными ионно-ковалентными связями, служат упрочнением для кристаллической решетки вольфрама, а также иммобилизуют фтор. Эта композиция отличается от других неоптимальных материалов на основе вольфрама и фтора, в которых фтор просто присутствует в виде не легированного включения. Эти неоптимальные материалы могут быть нестабильными из-за реакций с образованием летучих продуктов, в особенности, в присутствии кислорода и при высоких температурах. Например, фтор в ином химическом состоянии может вступать в реакцию с вольфрамом при комнатной температуре с образованием фторидов вольфрама в качестве летучих продуктов реакции, и эта реакция может продолжаться без образования защитного слоя. В присутствии воздуха или воды в результате этой реакции могут образовываться фторокиси вольфрама, которые способны улетучиваться или испаряться до истощения одного из реагентов или могут вызывать образованием дефектов в структуре материала. Фторокиси, окиси и фториды вольфрама не обладают высокой твердостью, и после включения этих веществ в покрытия из вольфрама или карбида вольфрама они могут становиться точками концентрации напряжений и/или инициировать образование межкристаллических и усталостных трещин, когда покрытие испытывает деформацию или напряжение, в результате чего могут ухудшаться механические свойства покрытия. Так, концентрация фтора, его равномерное рассредоточение и химическое состояние важны для получения стабильных легированных покрытий из вольфрама и карбида вольфрама с оптимальными свойствами. Это относится как к первому, так и ко второму слоя покрытия, описанного в изобретении.

Химическое осаждение на второй стадии может включать помещение подложки, покрытой первым адгезивным слоем, в газообразную среду, содержащую WF6, водород и необязательно углеводороды, при температуре от 350 до 600°С и парциальном давлении от 0,1 до 20 кПа по меньшей мере на 10 минут с целью формирования второго защитного слоя.

По меньшей мере одно из покрытий может быть нанесено путем осаждения из паровой фазы, при этом в процессе осаждения пар является неионизированным и химически активным, а подложка перемещается с целью обеспечения нанесения покрытия на всю поверхности подложки.

Подложка может представлять собой алмаз или алмазный абразив или элементы.

В некоторых вариантах осуществления химическим способом, таким как химическое осаждение из паровой фазы (CVD) (в отличие от физического осаждения согласно WO 2005/078041), наносят на мелкие кристаллические алмазы и детали из поликристаллических алмазов толстое (обычно толщиной до 100 мкм) непористое покрытие, которое содержит, как вольфрам, так и карбиды вольфрама. За счет кристаллизации покрытия, осажденного из газовой фазы, CVD позволяет равномерно наносить покрытие на объекты сложной формы с пористыми поверхностями, такие как детали из поликристаллических алмазов, при этом покрытие равномерно проникает внутрь пор и закупоривает более мелкие поры. Во время кристаллизации нанесенного путем CVD покрытия из вольфрама и карбида вольфрама атомы вольфрама, образующиеся на растущей поверхности в результате химических реакций, обладают высокой подвижностью и за счет этого заполняют низкоэнергетические области в структуре покрытия, в результат чего образуется преимущественно беспористый слой. Это покрытие имеет значительно лучшие свойства, защищающие от расплавленных металлов и других агрессивных сред.

В отличие от покрытия согласно WO 2005/078041, покрытие согласно вариантам осуществления настоящего изобретения всегда содержит карбиды вольфрама, в первую очередь, в качестве внутреннего слоя покрытия, формируемого с использованием углерода с поверхности алмазов и за счет этого образующего прочное химическое адгезионное сцепление. Некоторые разновидности покрытия также могут содержать карбид вольфрама, рассредоточенный в матрице из металлического вольфрама, и слои карбида вольфрама между слоями вольфрама.

Заявителем были проведены всесторонние эксперименты и испытания, в результате чего было обнаружено, что оптимальное покрытие алмазов должно иметь достаточную толщину для защиты алмазов от агрессивных металлов, должно не содержать хрупких фаз субкарбида вольфрама, в особенности, в качестве осажденных сплошных слоев, подверженных хрупкому разрушению. Внутренний слой оптимального покрытия должен иметь композиционную, а не слоистую структуру. Композиционная структура предпочтительно состоит из рассредоточенной смеси всех трех фаз: монокарбида вольфрама (WC), полукарбида вольфрама (W2C) и металлического вольфрама, что придает покрытию повышенную вязкость в сочетании с высокой твердостью. Наружный слой оптимального покрытия должен иметь достаточную твердость, чтобы выдерживать истирание/эрозию. Все эти выводы были сделаны при разработке нового защитного адгезивного покрытия, описанного в настоящем изобретении.

Покрытие согласно настоящему изобретению разработано с целью защиты алмазов от окисления, а также от агрессивных металлов, таких как кобальт, никель или железо, которые обладают катализирующими свойствами и могут вызывать превращение алмаза в мягкий графит, что известно как "графитизация" и является пагубным для износостойкости алмаза. Покрытие имеет целью улучшить удерживание алмазом в инструментах, поскольку внутренний слой покрытия связан с алмазом прочными химическими связями, а его наружный слой обладает хорошей смачиваемостью расплавленными металлами, припоями и литейными сплавами, используемыми в алмазных инструментах.

Покрытия согласно настоящему изобретению могут применяться (без ограничения) для защиты монокристаллических алмазов, алмазного абразива, поликристаллических алмазов, термостойких поликристаллических алмазов (ТПА), алмазно-карборундовых композиционных элементов, сцементированных кремнием алмазов и других алмазосодержащих материалов, термостойких при температуре по меньшей мере 800°С.

Путем всесторонних экспериментов было неожиданно обнаружено, что для обеспечения оптимальной защиты алмазов и алмазосодержащих материалов в идеале требуется, чтобы покрытие сочетало следующие свойства и характеристики.

1. Должно обеспечиваться прочное адгезионное сцепление покрытия с алмазом.

2. Способ нанесения покрытия должен обеспечивать непрерывное покрытие большей части зернистой поверхности алмазного абразива или всей поверхности деталей из поликристаллического алмаза.

3. Покрытие должно иметь достаточную толщину и соответствующую структуру для предотвращения диффузии расплавленных металлов в алмаз.

4. Покрытие должно преимущественно не содержать пор и микротрещин, через которые кислород или расплавленные металлы могут воздействовать на алмаз.

5. Покрытие должно иметь коэффициент теплового расширения (СТЕ), близкий к СТЕ алмаза или алмазосодержащего материала, чтобы уменьшать напряжения.

6. Покрытие должно иметь достаточную твердость, чтобы выдерживать механическое истирание, а также повышенную вязкость и тягучесть для предотвращения хрупкого разрушения и микрорастрескивания покрытия во время механических или тепловых ударов.

7. Наружная поверхность покрытия должна быть хорошо смачиваемой связующими расплавленными металлами, припоем и литейными сплавами.

Перечисленным выше требованиям не отвечает ни одно из известных из техники покрытий.

Покрытие согласно вариантам осуществления настоящего изобретения, разработанное путем всесторонних экспериментов, состоит из частично обуглероженного вольфрама, сплавленного с фтором. Способы формирования этого покрытия обеспечивают прочную химическую связь покрытия с алмазами за счет формирования слоя из карбида вольфрама посредством химической реакции вольфрама и углерода с поверхности алмаза.

Эти способы позволяют формировать толстые покрытия толщиной до 150 мкм, в некоторых случаях до 500 мкм, преимущественно не содержащие пор и микротрещин. Эти толстые и беспористые покрытия образуют прочный барьер, защищающий алмаз от окисления или диффузии расплавленных металлов, которая может вызывать графитизацию алмаза.

В некоторых известных из техники способах нанесения покрытия на алмазы (например, согласно WO 2005/078041) применяются методы конденсации из паровой фазы (PVD), позволяющие наносить покрытие только на области в пределах прямой видимости и не позволяющие наносить покрытие внутри пор с высоким соотношением глубины и диаметра. Некоторые поликристаллические алмазные материалы, такие как термостойкие алмазы или полностью выщелоченные поликристаллические алмазные диски, могут иметь очень глубокие поры сложной формы, которые образуются при выщелачивании связующего катализирующего металла, который используется для изготовления этих изделий из поликристаллических алмазов. В других известных из техники способах нанесения покрытия на алмазы (например, согласно US 7022403) или металлические детали (например, согласно US 6800383 и US 2009/0117372) наносят покрытие на неподвижные детали, при этом некоторые области этих деталей, которые использовались для их крепления во время нанесение покрытия, остаются без покрытия. Пористость покрытия или областей без покрытия не обеспечивает необходимую степень защиты от окисления и расплавленных металлов, которые могут проникать через поры покрытия и вызывать графитизацию алмаза.

Было обнаружено, что наиболее приемлемым для решения этой задачи и формирования требуемого толстого беспористого покрытия является способ химического осаждения или CVD. Химическое осаждение позволяет наносить конформное покрытие на не находящиеся в пределах прямой видимости области, включая глубокие поры сложной формы. В одном из вариантов осуществления на некоторых стадиях нанесения покрытия перемещают суперабразивные элементы, что позволяет наносить покрытие на всю или почти всю поверхность этих элементов, например, по меньшей мере на 90% общей площади покрываемой поверхности.

В некоторых вариантах осуществления покрытия согласно настоящему изобретению сочетают повышенную твердость с вязкостью. Это необходимо для защиты алмазов от эрозии в процессе напыления металла, которое часто применяется во время упрочнения наплавкой, а также от истирания и эрозии алмазосодержащего упрочнения наплавкой при его эксплуатации, например в нефтебуровом инструменте.

В патенте US 7022403 описано одностадийное нанесение покрытия методом диффузии или CVD с последующим отжигом. Одностадийное нанесение покрытия обычно позволяет формировать лишь тонкие покрытия (как правило, толщиной несколько микрометров, максимально 10 мкм), которые не могут обеспечивать достаточную защиту алмаза. Такие покрытия также могут иметь неоптимальный состав и структуру, поскольку одностадийное нанесение покрытия не обеспечивает полной гибкости регулирования или модификации характеристик покрытия.

Покрытие согласно вариантам осуществления настоящего изобретения имеет два слоя: внутренний адгезивный слой, который прочно сцеплен с алмазом химической адгезионной связью, и наружный защитный слой. Эти слои могут быть сформированы двумя отдельными способами: внутренний адгезивный слой может быть сформирован методом диффузии или CVD с последующей тепловой обработкой, а наружный защитный слой может быть сформирован химическим методом, таким как химическое осаждение из паровой фазы (CVD). Это позволяет формировать покрытия значительно большей толщины со значительно меньшими внутренними напряжениями из-за несовпадения теплового расширения. За счет применения двух отдельных способов нанесения покрытия также обеспечивается значительно лучшее регулирование фазового состава и структуры каждого из двух слоев с возможностью их оптимизации независимо друг от друга, как подробно описано далее.

Внутренний адгезивный слой, который наносится непосредственно на алмаз или алмазосодержащий материал, может состоять в основном из монокарбида вольфрама (WC), полукарбида вольфрама (W2C) и металлического вольфрама, смешанных в композиционный слой и сплавленных с фтором, присутствующим в количестве от 0,001 до 0,12% по весу. Путем всесторонних экспериментов было определено, что адгезивный слой преимущественно не содержит субкарбидов вольфрама (W3C и W12C), которые обладают плохими механическими свойствами, являются хрупкими и подвержены высоким остаточным напряжениям. Внутренний адгезивный слой может быть сформирован методом диффузии, который может быть оптимизирован с целью получения слоя с целевым составом и структурой. В частности, для предотвращения или по меньшей мере подавления образования хрупких субкарбидных фаз (W3C и W12C) температура диффузии должна составлять по меньшей мере 800°С.

Для формирования внутреннего адгезивного слоя может использоваться твердая порошковая среда, содержащая порошковый металлический вольфрам и фториды в количестве от 1 до 10% по весу. За счет этого обеспечивается не только формирование внутреннего адгезивного слоя без хрупких субкарбидов вольфрама, но также улучшение структуры внутреннего слоя. Покрытие алмазов, описанное в патенте US 7022403, имеет внутренний адгезивный слой со слоистой фазовой структурой из первого внутреннего слоя монокарбида вольфрама (WC), второго слоя полукарбида вольфрама (W2C), осажденного на первый слой, дополнительных слоев субкарбидов вольфрама (W3C и W12C), осажденных на предыдущие слои, и, наконец, слоя металлического вольфрама. Было обнаружено, что эта слоистая структура может не всегда иметь идеальные механические свойства, в некоторых случаях может являться хрупкой и подверженной высоким механическим напряжениям. В отличие от этого, покрытие согласно настоящему изобретению имеет композиционную структуру, в которой различные фазы (включая WC, W2C и металлический вольфрам) смешаны друг с другом, а не наслоены друг на друга. Эта смешанная композиционная структура позволяет сочетать твердость и механическую прочность покрытия с повышенной вязкостью и тягучестью. Кроме того, во время нанесения покрытия и применения алмазов с покрытием уменьшаются механические напряжения и напряжения из-за несовпадения теплового расширения. В результате всесторонних экспериментов были разработаны соответствующие режимы формирования внутреннего адгезивного слоя с более грубой морфологией. В отличие от гладкой морфологии ранее запатентованного слоистого покрытия (по патенту US 7022403), эта более грубая морфология обеспечивает более прочное адгезионное сцепление с алмазами и алмазосодержащими материалами, а также более прочное адгезионное сцепление наружного защитного слоя с внутренним слоем. Внутренний адгезивный слой является более гладким, чем наружный защитный слой, но более грубым, чем слой по патенту US 7022403.

Наружный защитный слой покрытия согласно настоящему изобретению формируют в основном или преимущественно путем химического осаждения, которое в отличие от методов физического осаждения позволяет наносить сплошное и равномерное покрытие на большую часть поверхности суперабразивного элемента, включая внутреннюю поверхность открытых пор. Поликристаллические алмазы, такие как термостойкие поликристаллические алмазы (ТПА), могут быть получены из алмазного абразива путем спекания с использованием катализирующих металлов обычно из группы железа, таких как никель, кобальт или железо, которые во время спекания действуют как растворитель для сплавления друг с другом отдельных мелких кристаллических алмазов. Затем катализирующий металл, который может оставаться в междоузельных порах между спеченными мелкими кристаллическими алмазами, может быть выщелочен с целью повышения термостойкости ТПА. Не содержащие катализатора ТПА могут выдерживать температуры свыше 1000°С, при которых происходила бы графитизация, если бы металлический катализатор оставался в контакте с алмазом. ТПА иногда пропитывают некатализирующим наполнителем, таким как кремний, но их поверхности обычно остаются неровными и пористыми, и их сложно соединять с корпусом металлического инструмента. Покрытия согласно предпочтительным вариантам осуществления преимущественно не содержат пор и трещин, при этом они имеют достаточную толщину для закупорки междоузельных пор в поликристаллических алмазах и алмазосодержащих материалах. За счет этого предотвращается просачивание связующего расплавленного металла (такого как припой, связующее из кобальта, проникающие металлические сплавы) в междоузельные поры. Следовательно, тем самым может повышаться термостойкость поликристаллических алмазных инструментов, поскольку большинство из этих связующих металлов имеют коэффициенты теплового расширения (ТЕС) преимущественно выше, чем ТЕС алмаза, и могут вызывать механическое разрушение поликристаллического алмаза при высоких температурах.

В процессе крепления алмазов в качестве упрочнения наплавкой часто применяется термическое напыление металлов на поверхность стабилизаторов бурильных колонн. Для защиты алмазов от окисления, а также от механической эрозии под действием напыляемого расплавленного металла покрытие должно обладать достаточной эрозионной стойкостью. Поликристаллические суперабразивы с покрытием, применяемые на поверхностях износа нефтебуровых инструментов и в других областях, подвержены сильному истирающему и эрозионному действию, например, истираются о толщи горных пород, и действию высокоскоростных потоков бурового раствора, несущего песок и каменную мелочь. Поликристаллические суперабразивы с покрытием также испытывают динамические и ударные нагрузки. Если покрытие не способно выдерживать эти условия истирания и эрозии, или является слишком хрупким и растрескивается под действием ударной нагрузки, суперабразивный элемент с покрытием может быть утрачен. Эрозионная стойкость и сопротивление истиранию покрытия важны, когда в алмазных инструментах используются алмазы с толстыми защитными покрытиями, поскольку по мере избирательной эрозии или истирания слоя покрытия между алмазом и инструментом может постепенно образовываться зазор, что может ухудшать удерживание алмаза и приводить к утрате алмаза. Чтобы лучше выдерживать эрозию и истирание, покрытие должно сочетать повышенную твердость с вязкостью и тягучестью. Заявителем было обнаружено, что это сочетание твердости с вязкостью обеспечивает наилучшую общую защиту от различных механизмов износа и эрозии: за счет повышенной твердости подавляются механизмы износа и эрозии вследствие микрорезания, а за счет вязкости и тягучести покрытия предотвращается усталостное микрорастрескивание/выкрашивание и механизмы эрозии вследствие механизма пластинчатой эрозии. Известно, что очень твердые, но хрупкие материалы, такие как не содержащие связующего карбиды вольфрама, подвержены хрупкому разрушению и в условиях эрозии с большими углами атаки разрушаются вследствие микрорастрескивания. Известно, что вязкие и тягучие материалы с низкой твердостью разрушаются вследствие эффекта микрорезания в условиях эрозии с малыми углами атаки и предположительно изнашиваются в условиях истирания. С учетом термомеханических напряжений вследствие несовпадения теплового расширения/сжатия покрытия и подложки, а также термического удара в сочетании с механическим ударом во время напыления металла также требуется достаточная тягучесть и вязкость покрытия, поскольку хрупкие покрытия обычно разрушаются.

Вязкость и тягучесть покрытия также необходимы для применения алмазных инструментов там, где они могут быть подвержены ударным и динамическим нагрузкам, например, в нефтебуровых инструментах. В хрупких покрытиях, таких покрытия как из чистого карбида вольфрама, могут образовываться трещины после ударного воздействия. Когда инструмент применяется в условиях высоких срезающих нагрузок, воздействующих на алмазы, концентратором напряжений может становиться даже микротрещина, которая может быстро распространяться по хрупкому материалу покрытия, в результате чего алмаз отделяется от инструмента. Из-за утраты одного суперабразивного элемента может возрастать механическая срезающая нагрузка на соседние элементы. Из-за такой утраты также может прерываться резание, и могут возрастать ударные нагрузки на ближайший наиболее нагруженный суперабразивный элемент, который после этого становится подверженным отказу, что приводит к эффекту "домино" и преждевременному отказу всей области упрочнения наплавкой.

Чтобы выдерживать эти условия, оптимальное покрытие должно сочетать достаточную твердость для сопротивления абразивному износу с повышенной вязкостью и тягучестью для сопротивления удару. В результате всесторонних экспериментов и испытаний было обнаружено, что такое сочетание свойство могут демонстрировать покрытия, содержащие как карбид вольфрама, так и металлический вольфрам в заданных пропорциях, а также имеющие определенные структуры материалов. Карбид вольфрама обеспечивает повышенную твердость, а металлический вольфрам обеспечивает вязкость и тягучесть. Для обеспечения улучшенных характеристик эти композиционные защитные покрытия согласно вариантам осуществления настоящего изобретения могут иметь одну из двух конкретных структур.

В одном из вариантов осуществления покрытие имеет слоистую структуру с чередующимися тонкими слоями, состоящими в основном из металлического вольфрама и карбида вольфрама или смеси вольфрама с карбидами вольфрама. Общая твердость и вязкость слоистого покрытия может контролироваться путем регулирования толщин отдельных слоев, их соотношений и фазового состава отдельных слоев. В предпочтительных вариантах осуществления отличные защитные свойства могут достигаться при соотношении толщин отдельных слоев, содержащих вольфрам и карбид вольфрама от 1:10 до 10:1. Общая толщина этих покрытий может составлять до 50 мкм, в некоторых случаях до 100 мкм и в некоторых случаях, когда требуются очень толстые покрытия, до 500 мкм, а общая твердость этого покрытия многослойного типа может составлять от 4 до 25 ГПа, предпочтительно от 6 до 18 ГПа.

В другом варианте осуществления покрытие содержит наночастицы карбида вольфрама, рассредоточенные в матрице из металлического вольфрама. В этом варианте осуществления общая твердость и вязкость композиционного покрытия может регулироваться путем варьирования количества наночастиц карбида вольфрама, а также их размера и фазового состава. В предпочтительных вариантах осуществления обеспечиваются отличные защитные свойства, когда твердость составляет от 6 до 18 ГПа, а толщина покрытия составляет до 100 мкм, в некоторых случаях, когда требуются очень толстые покрытия, до 500 мкм.

Покрытия алмазов, описанные, например, в патенте US 7022403 и заявке WO 2005/078041, в целом имеют более тонкий (обычно толщиной менее 10 мкм) наружный слой из физически осажденного вольфрама, который не содержит карбидов вольфрама. При этом не обеспечивается ни такое же сопротивление абразивному износу и коррозии, ни такая же степень защиты алмазов с покрытием от расплавленных металлов.

Покрытия согласно предпочтительным вариантам осуществления настоящего изобретения всегда имеет по меньшей мере два различных слоя, наносимых двумя отдельными способами. Это позволяет оптимизировать структуру, состав и свойства каждого из слоев, поскольку они выполняют различные функции: внутренний слой является адгезивным, а наружный слой - защитным. Внутренний слой не содержит однофазных слоев (в отличие от US 7022403) и вместо этого имеет тонкозернистую композиционную структуру и всегда содержит как вольфрам, так и карбид вольфрама (или как WC, так и W2C), смешанные друг с другом внутри слоя. Эта композиционная структура имеет значительно лучшую ударопрочность и обеспечивает усиленное сцепление слоев и адгезию с суперабразивной подложкой.

Покрытия согласно настоящему изобретению имеют ряд признаков, отличающих их от покрытий, описанных в US 5346719:

Различные условия процесса и различная толщина и состав покрытия согласно настоящему изобретению имеют целью достижение полного покрытия поверхности алмаза вольфрамом, сплавленным с заданным количеством фтора.

Краткое описание чертежей

Далее дополнительно описаны варианты осуществления изобретения со ссылкой на сопровождающие чертежи, на которых:

на фиг. 1 показан спектр дифракции рентгеновых лучей в первом слое покрытия по Примеру 1,

на фиг. 2 показан спектр дифракции рентгеновых лучей во втором слое покрытия после нанесения покрытия на второй стадии по Примеру 1, при этом второй слой преимущественно содержит чистый вольфрам,

на фиг. 3 показан спектр дифракции рентгеновых лучей во втором слое покрытия после нанесения покрытия на второй стадии по Примеру 9, при этом второй слой содержит металлический вольфрам, монокарбид вольфрама (WC) и полукарбид вольфрама (W2C),

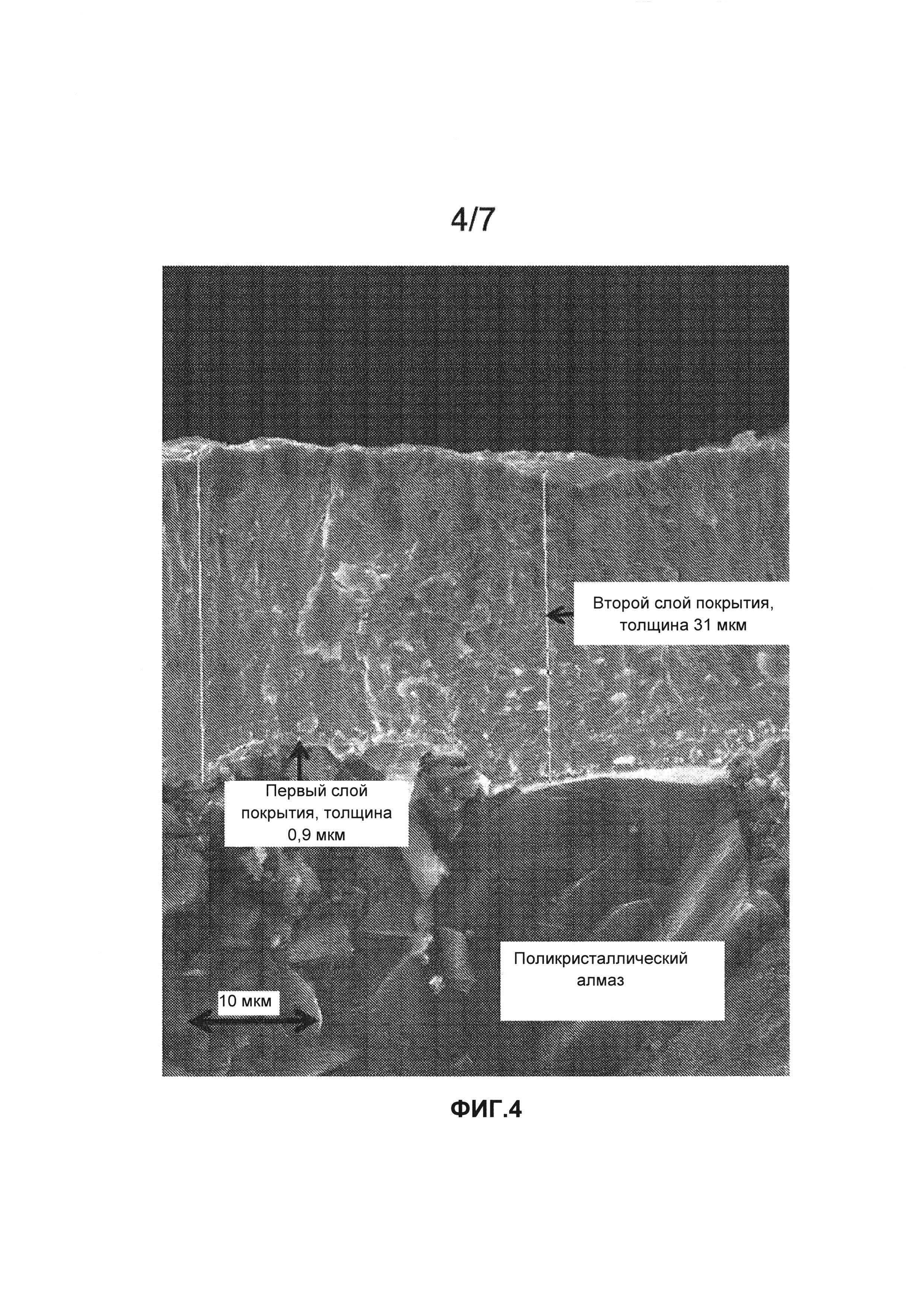

на фиг. 4 показано полученное путем растровой электронной микроскопии изображение поперечного сечения трещины в покрытии термостойкого поликристаллического алмаза (ТПА) по Примеру 1,

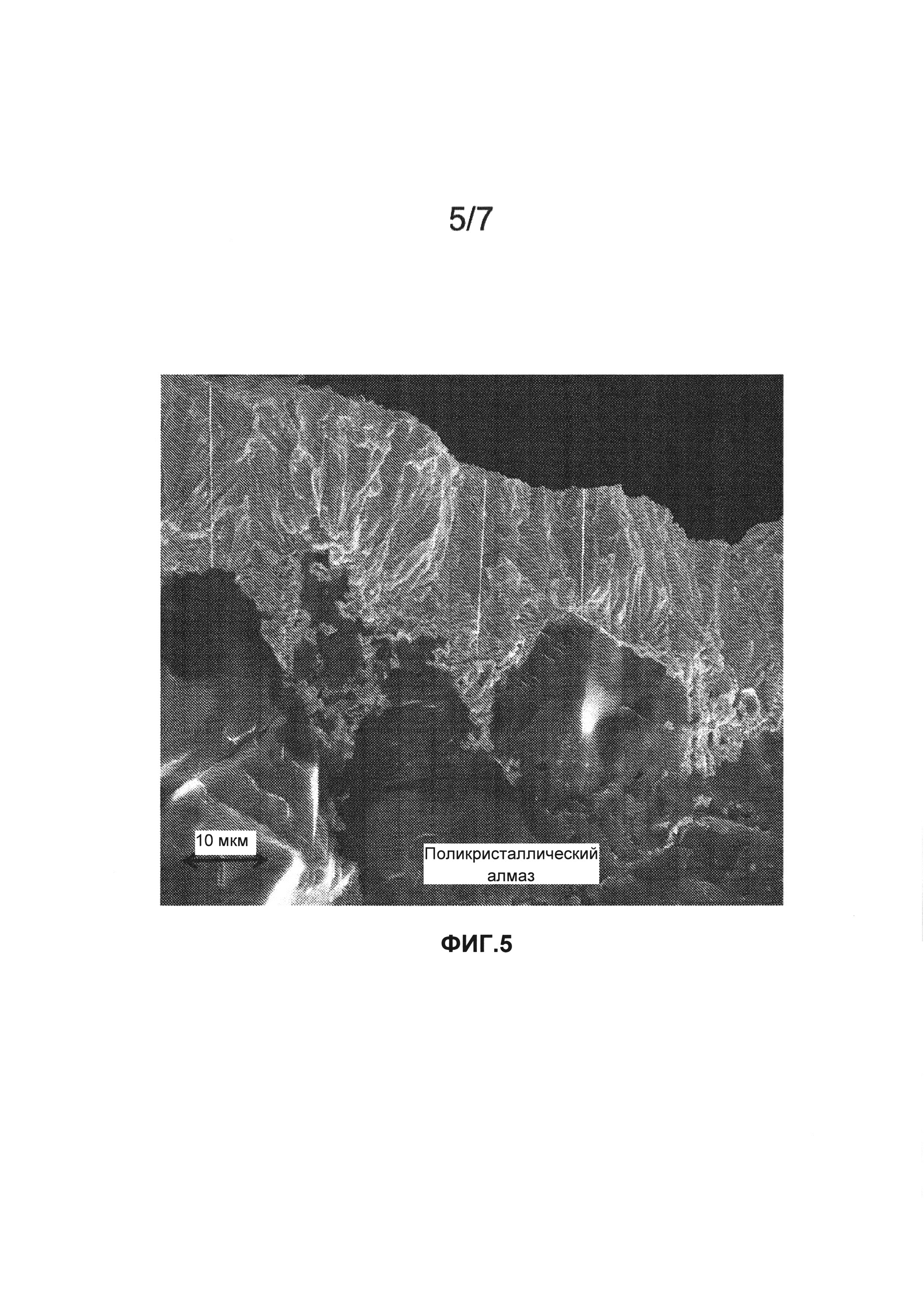

на фиг. 5 показано полученное путем растровой электронной микроскопии изображение поперечного сечения трещины в альтернативном покрытии ТПА по Примеру 3,

на фиг. 6 показан набор элементов из ТПА по Примеру 3, и

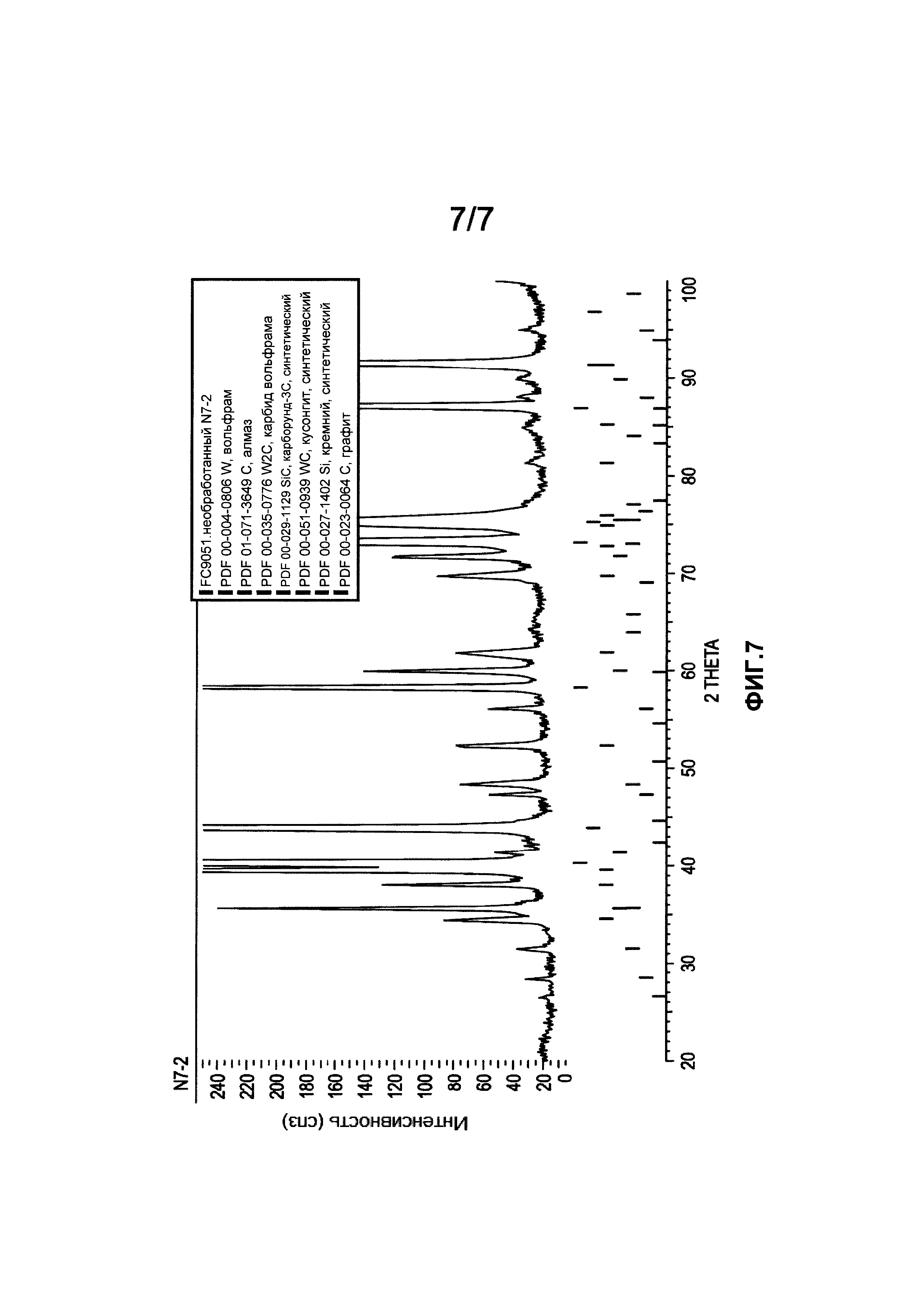

на фиг. 7 показан спектр дифракции рентгеновых лучей для первого слоя покрытия по Примеру 9.

Подробное описание

На фиг. 1 показан спектр дифракции рентгеновых лучей (XRD) в первом, адгезивном слое покрытия толщиной 0,9 мкм согласно описанному далее Примеру 1. Этот первый слой покрытия состоит из смеси металлического вольфрама (W) с карбидами вольфрама (W2C и WC). Поскольку покрытие является тонким, с помощью рентгенодифрактометра также зарегистрированы спектральные линии алмазной подложки, обозначенные позицией "D". Этот спектр XRD является типичным для первого, адгезивного слоя покрытия, описанного в настоящем изобретении.

На фиг. 2 показана типичная дифракционная рентгенограмма двухслойного покрытия, имеющего второй, защитный слой преимущественно из чистого вольфрама, сплавленного с фтором, толщиной около 20 мкм. Ниже спектра показаны положения характеристических линий следующих материалов:

верхний ряд: вольфрам (W);

второй ряд: алмаз (С);

третий ряд: карбид вольфрама (W2C);

четвертый ряд: карбид кремния (SiC).

Поскольку второй слой покрытия является относительно толстым, не видны ни линии алмазной подложки или подложки из SiC, ни линии карбида вольфрама первого слоя покрытия.

На фиг. 3 показана типичная дифракционная рентгенограмма двухслойного покрытия, в котором второй, защитный слой содержит многослойное покрытие из W+W2C+WC толщиной 16,5 мкм, как описано в Примере 9. Поскольку второй слой является относительно толстым, и в этом случае на рентгенограмме не видны спектральные линии алмазной подложки.

На фиг. 4 показано полученное путем растровой электронной микроскопии изображение поперечного сечения трещины в покрытии термостойкого поликристаллического алмаза (ТПА) согласно описанному далее Примеру 1. Покрытие содержит два слоя. Первый, адгезивный слой толщиной 0,9 мкм имеет тонкую микроструктуру и состоит из композиции вольфрама и карбидов вольфрама, сплавленной с фтором. На первый слой наложен второй, защитный слой толщиной 31 мкм, имеющий более грубую столбчатую микроструктуру и состоящий из металлического вольфрама, сплавленного с фтором.

На фиг. 5 показано полученное путем растровой электронной микроскопии изображение поперечного сечения трещины в альтернативном покрытии ТПА. Покрытие содержит два слоя. Первый, адгезивный слой имеет тонкую микроструктуру, состоит из композиции вольфрама и карбидов вольфрама, сплавленной с фтором, и имеет толщину 0,8 мкм. На первый слой наложен второй, защитный слой толщиной 30-27 мкм, имеющий более грубую столбчатую микроструктуру и состоящий из металлического вольфрама, сплавленного с фтором. Покрытие имеет прочное адгезионное сцепление с алмазами, что подтверждается тем фактом, что он не отделяется даже после растрескивания алмаза с покрытием. Покрытие имеет плотную структуру, не содержащую пор, и заполняет зазоры и углубления на неровной и пористой поверхности поликристаллического алмаза.

На фиг. 6 показана фотография набора элементов из ТПА с покрытием по Примеру 3. Элементы равномерно покрыты на всей поверхности и имеют серебристый металлический цвет, при этом наружный слой покрытия состоит из вольфрама, сплавленного с фтором.

На фиг. 7 показана типичная дифракционная рентгенограмма первого слоя покрытия по Примеру 9, состоящего из смеси чистого вольфрама с карбидами вольфрама (WC и W2C), сплавленной с фтором, и имеющего толщину около 1,5 мкм. Ниже спектра показаны положения характеристических линий следующих материалов в следующем порядке:

вольфрам (W);

алмаз (С);

карбид вольфрама (W2C);

карбид кремния (SiC);

карбида вольфрама (WC);

кремний (Si);

графит (С).

Поскольку первый слой покрытия является относительно тонким, спектр имеет линии, характерные как для подложки (алмаза, SiC, Si), так и для покрытия (вольфрама, карбидов вольфрама (WC и W2C)).

Примеры

Пример 1

Смешали суперабразивные алмазные элементы из спеченных ТПА (термостойких поликристаллических алмазов) с шихтой из порошкового металлического вольфрама с содержанием фтора 0,12% по весу в объемном отношении 1:6. В течение 1,5 часов нагрели смесь в вакууме (0,013 Па) до температуры 930°С. В результате, на алмазных элементах сформировался адгезивный слой толщиной 0,9 мкм с шероховатостью 0,07 мкм. Адгезивный слой состоял из смеси WC, W2C и W с содержанием фтора 0,025% по весу. Соотношение фаз WC, W2C и W составляло 1:1:3. На фиг. 1 показан спектр XRD этих ТПА с покрытием, иллюстрирующий линии как алмазной подложки, так и фаз WC, W2C и W покрытия. Для получения карбидов вольфрама использовали углерод с поверхности ТПА, который вступил в реакции с вольфрамом из порошкового металлического вольфрама, и не использовали другого источника углерода.

Чтобы сформировать второй, защитный слой покрытия, загрузили алмазные элементы с адгезивным покрытием в реакционную камеру CVD и в течение 2 часов выдержали в химически активной газообразной смеси WF6 и Н2 в объемном отношении 1:25 при температуре 550°С и общем давлении 2 кПа. В результате этой второй стадии процесса сформировался второй, защитный слой покрытия. Второй, защитный слой покрытия состоял преимущественно из вольфрама, сплавленного с фтором в количестве 0,015% по весу, имел толщину 31 мкм и твердость 6 ГПа. На фиг. 2 показан спектр XRD этих ТПА с двухслойным покрытием. На спектре показаны только линии вольфрама, и не видны линии, характерные для алмаза и фаз карбидов вольфрама (WC и W2C). Второй слой покрытия состоят в основном из вольфрама, сплавленного с фтором, и имел слишком большую толщину для обнаружения характеристических линий алмаза или карбидов вольфрама из первого слоя покрытия методами XRD.

Общая толщина двух слоев покрытия составляла 31,9 мкм. На фиг. 4 показано полученное путем растровой электронной микроскопии изображение поперечного сечение элемента ТПА с покрытием. Видны оба слоя покрытия, при этом второй толстый слой имеет грубую столбчатую структуру, а первый слой имеет значительно более тонкую микрокристаллическую структуру.

Пример 2

Смешали природные монокристаллические алмазы размером 20-30 кристаллов на карат с шихтой из порошкового металлического вольфрама с инертным наполнителем и содержанием фтора 0,9% по весу в объемном отношении алмазов, вольфрама и наполнителя 1:6:0,5. В течение 1 часа нагрели смесь в вакууме (0,013 Па) до температуры 970°С. В результате этого процесса на алмазах сформировался адгезивный слой толщиной 1,3 мкм и шероховатостью 0,1 мкм. Адгезивный слой состоял из смеси WC, W2C и W с содержанием фтора 0,014% по весу. Соотношение фаз WC, W2C и W составляло 2:1:3.

Чтобы сформировать второй, защитный слой покрытия, загрузили алмазные элементы с адгезивным покрытием в реакционную камеру CVD и в течение 1,5 часов выдержали в химически активной газообразной смеси WF6 и Н2 в объемном отношении 1:20 при температуре 450°С и общем давлении 4 кПа. В результате этой второй стадии процесса сформировался второй, защитный слой покрытия. Второй, защитный слой покрытия состоял из вольфрама, сплавленного с фтором в количестве 0,008% по весу, имел толщину 13 мкм и твердость 6,7 ГПа. Общая толщина двух слоев покрытия составляла 14,3 мкм.

Пример 3

Смешали суперабразивные алмазные элементы из спеченных ТПА с шихтой из порошкового металлического вольфрама с содержанием фтора 0,25% по весу в объемном отношении 1:8. В течение 2,5 часов нагрели смесь в вакууме (0,013 Па) до температуры 830°С. В результате этого процесса на алмазных элементах сформировался адгезивный слой толщиной 0,8 мкм. Адгезивный слой состоял из смеси WC, W2C и W с содержанием фтора 0,036% по весу. Соотношение фаз WC, W2C и W составляло 1:2:2.

Чтобы сформировать второй, защитный слой покрытия, загрузили алмазные элементы с адгезивным покрытием в реакционную камеру CVD и в течение 2,5 часов выдержали в химически активной газообразной смеси WF6 и Н2 в объемном отношении 1:15 при температуре 600°С и общем давлении 2 кПа. Перемещали алмазные элементы в процессе нанесения покрытия, чтобы обеспечить равномерное покрытие всей поверхности. В результате этой второй стадии процесса сформировался второй, защитный слой покрытия. Второй, защитный слой покрытия состоял из вольфрама, сплавленного с фтором в количестве 0,009% по весу, имел толщину 20-27 мкм и твердость 5,8 ГПа. Общая толщина двух слоев покрытия составляла 21-28 мкм. Алмазные элементы из ТПА с покрытием показаны на фиг. 6.

С целью анализа покрытия разрушили один образец элемента из ТПА с покрытием; поперечное сечение одного такого элемента показано на фиг. 5. Подложка из спеченных поликристаллических алмазов имела неровную шероховатую поверхность, при этом покрытие целиком покрывало поверхность алмазов, заполняя зазоры и щели между мелкими кристаллическими алмазами. Внутренний слой покрытия, примыкающий к поверхности алмазов, имел более тонкую микрокристаллическую структуру, а наружный слой покрытия имел более грубую столбчатую микроструктуру. Оба слоя покрытия содержали вольфрам, а первый слой дополнительно содержал карбиды вольфрама. Как карбиды вольфрама, так и вольфрам имеют низкие коэффициенты теплового расширения, более близкие к коэффициенту теплового расширения алмаза, в отличие от большинства других металлов, применяемых в покрытиях алмазов, таких как титан, хром и никель. За счет сходства химического состава обоих слоев покрытия, а также их термических и механических свойств обеспечивается прочное сцепление двух слоев и уменьшается несовпадение теплового расширения и собственные напряжения в покрытиях. Показанный на фиг. 4 алмазный элемент из ТПА с покрытием имел два ясно видных слоя покрытия, но после разрушения элемента с целью анализа оба слоя оставались прочно связанными друг с другом и с поверхностью алмазов. В трещине не были обнаружены ни какие-либо ступени или зазоры между первым и вторым слоями покрытия, ни области без покрытия.

Провели испытание алмазных элементов из ТПА с покрытием путем пайки с использованием следующих припоев:

В течение 5 минут испытали каждый припой при двух температурах пайки: 900°С и 950°С. У большинства паяных элементов наблюдалось хорошее смачивание покрытия припоем и образование прочного паяного соединения за исключением образцов InCuSil при температуре температура 950°С, которые не смачивали поверхность покрытия.

Пример 4

Смешали спеченные суперабразивные диски из поликристаллических алмазов с полностью выщелоченным металлическим катализатором с шихтой из порошкового металлического вольфрама с инертным наполнителем, содержащим 0,7% по весу фтора, в объемном отношении алмаза, вольфрама и наполнителя 1:6:0,6. В течение 2 часов нагрели смесь в вакууме (0,013 Па) до температуры 950°С. В результате этого процесса на алмазных дисках сформировался адгезивный слой толщиной 2,0 мкм и шероховатостью 0,12 мкм. Адгезивный слой состоял из смеси WC, W2C и W с содержанием фтора 0,055% по весу. Соотношение фаз WC, W2C и W составляло 1,5:1:3.

Чтобы сформировать второй, защитный слой покрытия, загрузили алмазные элементы с адгезивным покрытием в реакционную камеру CVD и в течение 1,5 часов выдержали в химически активной газообразной смеси WF6 и Н2 в объемном отношении 1:12 при температуре 550°С и общем давлении 2 кПа. В результате этой второй стадии процесса сформировался второй, защитный слой покрытия. Второй, защитный слой покрытия состоял из вольфрама, сплавленного с фтором в количестве 0,006% по весу, имел толщину 24 мкм и твердость 5,7 ГПа. Общая толщина двух слоев покрытия полностью выщелоченных алмазных дисков составляла 26 мкм.

Прикрепили алмазные диски с покрытием к подложкам из сцементированного с кобальтом карбида вольфрама путем циклического изменения высокой температуры и давления. Связующий расплавленный металлический кобальт из подложки смочил поверхность диска с покрытием, обеспечив прочную связь. Толстое двухслойное покрытие служило прочным барьером, защищающим от пропитки кобальтом, в результате чего кобальт не вошел в непосредственное соприкосновение с поверхностью алмаза. Это предотвратило катализируемую кобальтом графитизацию алмаза, и тем самым покрытие повысило термостойкость прикрепленных поликристаллических алмазных дисков.

Пример 5

Смешали синтетический алмазный абразив с размером зерна 400-315 мкм с шихтой из порошкового металлического вольфрама с содержанием фтора 0,3% по весу в объемном отношении 1:8. В течение 1,5 часов нагрели смесь в вакууме (0,013 Па) до температуры 930°С. В результате этого процесса на алмазах сформировался адгезивный слой толщиной 1,0 мкм и шероховатостью 0,07 мкм. Слой состоял из смеси WC, W2C и W с содержанием фтора 0,017% по весу. Соотношение фаз WC, W2C и W составляло 1:1:3.

Чтобы сформировать второй, защитный слой покрытия, загрузили алмазные элементы с адгезивным покрытием в реакционную камеру CVD и в течение 40 минут выдержали в химически активной газообразной смеси WF6, Н2 и углеводородного газа в объемном отношении 15:54:1 при температуре 500°С и общем давлении 2 кПа. В результате этой второй стадии процесса сформировался второй, защитный слой покрытия. Второй, защитный слой покрытия состоял из матрицы из металлического вольфрама с рассредоточенными в ней наночастицами карбида вольфрама, сплавленного с фтором в количестве 0,008% по весу, имел толщину 25 мкм и твердость 14,8 ГПа. Общая толщина двух слоев покрытия составляла 26 мкм.

Пример 6

Смешали спеченные поликристаллические ТПА с шихтой из порошкового металлического вольфрама с инертным наполнителем с содержанием фтора 0,9% по весу в объемном отношении алмазов, вольфрама и наполнителя 1:8:0,7. В течение 2 часов нагрели смесь в вакууме (0,013 Па) до температуры 900°С. В результате этого процесса на алмазах сформировался адгезивный слой толщиной 1,0 мкм и шероховатостью 0,05 мкм. Адгезивный слой состоял из смеси WC, W2C и W с содержанием фтора 0,046% по весу. Соотношение фаз WC, W2C и W составляло 1:2:3.

Чтобы сформировать второй, защитный слой покрытия, загрузили алмазные элементы с адгезивным покрытием в реакционную камеру CVD и в течение 30 минут выдержали в химически активной газообразной смеси WF6, Н2 и углеводородного газа в объемном отношении 11:40:1 при температуре 520°С и общем давлении 2 кПа. В результате этой второй стадии процесса сформировался второй, защитный слой покрытия. Второй, защитный слой покрытия состоял из матрицы из металлического вольфрама с рассредоточенными в ней наночастицами карбида вольфрама, сплавленного с фтором в количестве 0,012% по весу, имел толщину 17 мкм и твердость 17,5 ГПа. Общая толщина двух слоев покрытия ТПА составляла 18 мкм.

Пример 7

Смешали диски из спеченных поликристаллических алмазов с полностью выщелоченным металлическим катализатором с шихтой из порошкового металлического вольфрама с содержанием фтора 0,4% по весу в объемном отношении алмазов и вольфрама 1:7. В течение 2 часов нагрели смесь в вакууме (0,013 Па) до температуры 950°С. В результате этого процесса на алмазных дисках сформировался адгезивный слой толщиной 2,5 мкм и шероховатостью 0,15 мкм. Слой состоял из смеси WC, W2C и W с содержанием фтора 0,026% по весу. Соотношение фаз WC, W2C и W составляло 1,5:1:3.

Чтобы сформировать второй, защитный слой покрытия, загрузили алмазные элементы с адгезивным покрытием в реакционную камеру CVD и в общей сложности в течение 90 минут выдержали в химически активной газообразной смеси WF6, Н2 и на некоторых стадиях углеводородного газа в объемном отношении 20:70:1 при температуре 520°С и общем давлении 2 кПа. Попеременно включали и выключали поток углеводородного газа на периоды, длившиеся 5 минут. В результате, сформировался второй слой покрытия в виде слоистой структуры из чередующихся слоев вольфрама и слоев матрицы из металлического вольфрама с рассредоточенными в ней наночастицами карбида вольфрама. В общей сложности нанесли девять пар слоев, при этом все слои были сплавлены с фтором в количестве 0,017% по весу. Общая толщина второго слоя покрытия ТПА составляла 50 мкм, включая слои вольфрама толщиной приблизительно 3 мкм каждый и слои матрицы из металлического вольфрама с рассредоточенными в ней наночастицами карбида вольфрама толщиной приблизительно 2 мкм каждый. Общая твердость покрытия составляла 12,0 ГПа. Оба слоя покрытия алмазным дисков имели общую толщину 52 мкм.

Пример 8

Смешали синтетический алмазный абразив с размером зерна 400-315 мкм с шихтой из порошкового металлического вольфрама с содержанием фтора 0,2% по весу в объемном отношении 1:8. В течение 2 часов нагрели смесь в вакууме (0,013 Па) до температуры 850°С. В результате этого процесса на алмазах сформировался адгезивный слой толщиной 0,8 мкм и шероховатостью 0,05 мкм. Слой состоял из смеси WC, W2C и W с содержанием фтора 0,015% по весу. Соотношение фаз WC, W2C и W составляло 1:2:3.

Чтобы сформировать второй, защитный слой покрытия, загрузили алмазные элементы с адгезивным покрытием в реакционную камеру CVD и в течение 40 минут выдержали в химически активной газообразной смеси WF6, Н2 и углеводородного газа в объемном отношении 22:77:1 при температуре 510°С и общем давлении 2 кПа. В результате этой второй стадии процесса сформировался второй, защитный слой покрытия. Второй, защитный слой покрытия состоял из матрицы из металлического вольфрама с рассредоточенными в ней наночастицами карбида вольфрама, сплавленного с фтором в количестве 0,008% по весу, имел толщину 20 мкм и твердость 11,0 ГПа. Общая толщина двух слоев покрытия составляла 20,8 мкм.

Пример 9

Загрузили термостойкие поликристаллические алмазные элементы в реакционную камеру CVD и в течение 30 минут выдержали в химически активной газообразной смеси WF6 и Н2 в объемном отношении 1:2 при температуре 590°С и общем давлении 2 кПа. В результате это первой стадии процесса сформировался слой из вольфрама, сплавленного с фтором, толщиной 1,5 мкм. Затем в течение 2 часов нагрели алмазные элементы с покрытием в вакууме (0,013 Па) до температуры 920°С. В результате этого процесса на алмазах сформировался адгезивный слой толщиной 1,5 мкм. Слой состоял из смеси WC, W2C и W с содержанием фтора 0,024% по весу. На фиг. 7 показан спектр дифракции рентгеновых лучей этих алмазных элементов, демонстрирующий слой, содержащий металлический вольфрам, монокарбид вольфрама (WC) и полукарбид вольфрама (W2C), со спектрами алмаза, кремня и карбида кремния подложки из спеченных ТПА. Соотношение фаз W/W2C/WC по результатам измерений интенсивностей три пиков для W, W2C и WC составляло 45:5:1.

Чтобы сформировать второй, защитный слой покрытия, загрузили алмазные элементы с адгезивным покрытием в реакционную камеру CVD и в течение 47 минут выдержали в химически активной газообразной смеси WF6, Н2 и углеводородного газа в объемном отношении 2:7:2 при температуре 510°С и общем давлении 2 кПа. В результате этой второй стадии процесса сформировался второй, защитный слой покрытия. На фиг. 3 показан спектр дифракции рентгеновых лучей алмазных элементов с покрытием. Второй, защитный слой покрытия состоял из смеси вольфрама с карбидами вольфрама (WC и W2C), сплавленной с фтором в количестве 0,008% по весу, имел толщину 15 мкм и твердость 21,0 ГПа. Общая толщина двух слоев покрытия составляла 16,5 мкм.

Используемые в описании и формуле изобретения термины "включать" и "содержать" и их разновидности означают "включать без ограничения" и не имеют целью исключение (и не исключают) других элементов, добавок, компонентов, целых чисел или стадий. Единственное число в описании и формуле изобретения включает множественное число, если контекстом не требуется иное. В частности, подразумевается, что неопределенный артикль означает множественное число, а также единственное число, если контекстом не требуется иное.