Способ и устройство для производства продолговатых мясопродуктов без оболочек - RU2517223C2

Код документа: RU2517223C2

Чертежи

Описание

Данная заявка имеет приоритет предварительной заявки США Сер.№ 61/152576 от 13 февраля 2009 и предварительной заявки США Сер.№ 61/222765 от 2 июля 2009. Эти заявки США полностью включены сюда путем ссылки.

Область техники

Настоящее изобретение касается усовершенствованного устройства и способов для производства в коммерческом масштабе продолговатых вареных съедобных продуктов без оболочек, таких как хот-доги, корн-доги и сосиски, например венские сосиски. Более конкретно, изобретение направлено на такие устройства и способы, в которых автоматизированные головки инжектора, соединенные с подачей мясной эмульсии, создают последовательные порции или дозы эмульсии заданного веса, которые затем частично или полностью варят в продолговатых теплообменных варочных трубах. Снабжение предпочтительно сконструировано так, что продукты нагревают статически, используя множество трубок с тем, чтобы достичь работы непрерывными партиями. Предпочтительно, снабжение снабжено множеством комплектов варочных труб и доставляет мясную эмульсию по меньшей мере к одному комплекту труб, одновременно также удаляя сваренный продукт из второго комплекта и нанося масло на третий комплект.

Уровень техники

В настоящее время продолговатые сваренные мясопродукты, такие как хот-доги, внутренние мясные порции корн-догов и венские сосиски, производят с использованием оболочек. Вообще говоря, исходную мясную эмульсию закачивают в оболочку, при этом оболочку скручивают, чтобы изначально сформировать продукт, сопровождая варкой и/или копчением, чтобы полностью сварить и сделать желеобразным протеин в эмульсии. Продукт охлаждают, при этом оболочку снимают со сваренного продукта и выбрасывают. Такое использование оболочек представляет собой очень значительные затраты для производителей продуктов. Несомненно, многие крупномасштабные предприятия тратят несколько миллионов долларов в год на стоимость оболочек.

В прошлом были предприняты попытки перерабатывать эти мясопродукты без использования оболочек. Однако эти усилия не встретили какого-либо значительного коммерческого приема. Основная трудность, связанная с этими предшествующими устройствами, заключалась в том, что продукты не были эквивалентны традиционным продуктам, изготовленным с оболочками. Например, продукты могли не иметь той же самой формы, цвета или текстуры, что и обычные копии, и таким образом не принимались потребителями.

В патенте США № 4 11 890, выданном на имя Лонга (Long), описана машина 30 непрерывной набивки, которая подает трубу 32, которая впрыскивает эмульсию в змеевик 10, который закрыт кожухом 12. Передающая тепло среда, такая как пар или горячая вода, протекает через кожух в направлении, противоположном направлению потока эмульсии через змеевик 10. В змеевик 10 также автоматически вставляют с помощью загрузочного устройства 62 пробки 36 с металлическим стержнем. Загрузочное устройство 62 имеет две похожие камеры 72, 74, которые вращаются вокруг центральной оси 70, которая соединена с зубчатой передачей 64, которая может быть приведена в действие с помощью внешнего двигателя. Одна камера 74 принимает (путем использования гидроцилиндра 78) пробку 36 из подводящей линии 60, в то время как почти в то же самое время другая камера 72 вбрасывает (путем использования гидроцилиндра 76) пробку 36 в линию питания 10с. Камеры 72, 74 вращаются и выполняют соответствующие задачи повторяющимся образом. Пробки 36 и частично сваренные хот-доги выходят из змеевика 10 на транспортер 52, где пробки 36 отделяют с помощью магнитного ролика 54 от хот догов, которые остаются на транспортере 56. Пробки 36 падают в приемник 58.

В патенте США № 3 502 018 описана система для полностью сваренных сосисок без оболочек. Система включает набивной шприц 14, который заталкивает мясную эмульсию внутрь трубки, которая проходит через многочисленные стадии 10, 11, 12 нагрева. Вареные сосиски выходят из трубы 16 и транспортируются на ленте 26 через охлаждающую камеру 13. Охлажденные сосиски выходят из охлаждающей камеры 13 и могут быть разрезаны лезвием 32 перед тем как транспортируются транспортером 36.

В патенте США № 3 889 013 описана система для приготовления франкфуртеров или сосисок путем создания оболочки из самого мясопродукта. Система включает снабжающий резервуар 2, который подает мясопродукт к насосу-дозатору 6, который доставляет находящийся под давлением мясопродукт к нагревающему блоку 8. Мясопродукт нагревают в цилиндрической пресс-форме 20, чтобы сварить наружную поверхность мясопродукта, так что она образует оболочку. Мясопродукт затем охлаждают с помощью охлаждающего блока 10.

См. также патенты США №№ 2 182 211, 3 421 434, 4 726 093, 4 989 505, 5 056 425, 5 118 519, 6 203 832, 6 322 832 и 6 326 039.

Несмотря на эти усилия, не было коммерчески успешного варианта, который был бы осуществлен с возможностью надлежащим образом варить продукты типа сосисок без оболочек, одновременно сохраняя внешний вид, вкус и вкусовые ощущения традиционных продуктов.

Соответственно, в отрасли существует реальная и неудовлетворенная потребность в усовершенствованных способах и устройствах, выполненных с возможностью производства продолговатых, частично или полностью сваренных мясопродуктов, таких как хот-доги или сосиски, без использования оболочек, одновременно изготавливая готовые продукты, эквивалентные во всех отношениях традиционным продуктам таких типов, изготовленным с использованием оболочек.

Сущность изобретения

Настоящее изобретение решает перечисленные выше задачи и предлагает значительно усовершенствованные способы и устройство для производства продолговатых съедобных продуктов и в особенности продуктов типа сосисок, таких как хот-доги, без необходимости использования выбрасываемых оболочек. Таким образом изобретение полностью устраняет дорогостоящую целесообразность использования выбрасываемых оболочек, что значительно уменьшает затраты на производство. Кроме того, изобретение характеризуется сокращенным потреблением энергии, благодаря использованию варки за счет теплопроводности, сокращенными трудовыми затратами и улучшенным качеством пищевых продуктов. Также система по изобретению выгружает продукт организованным путем, при котором продукты ориентированы один за другим в прямых линиях, что облегчает управление продуктом ниже по потоку.

Вообще говоря, устройство по изобретению включает множество продолговатых, отдельных, индивидуальных варочных труб, причем каждая имеет продольную ось и конец входного отверстия. Выполнена позиция загрузки, которая включает конструкцию, выполненную с возможностью загрузки съедобного материала (например, мясной эмульсии) во входные отверстия труб. Также создан механизм смещения, который выполнен с возможностью смещения труб в первом направлении, поперечном продольным осям труб, и в позицию загрузки для последовательной загрузки. Смещение может быть любого применимого типа, такое как круговое или возвратно-поступательное. Кроме того, устройство в целом имеет варочное приспособление, чтобы по меньшей мере частично сварить съедобный материал внутри труб, а также позицию выгрузки, отдельную от позиции загрузки и включающую выгружающую конструкцию для выгрузки из варочных труб по меньшей мере частично сваренного материала. С этой целью механизм смещения также выполнен с возможностью последовательного смещения труб, содержащих по меньшей мере частично сваренный съедобный материал, во втором направлении, также поперечном к продольным осям, и в позицию выгрузки.

Варочные трубы предпочтительно имеют открытые входной и выходной концы и размещены по окружности, при этом трубы по существу параллельны друг другу и находятся в разнесенном по окружности взаимном расположении. В этом варианте осуществления настоящего изобретения трубы перемещаются с определенным шагом в одном и том же направлении (например, либо по часовой стрелке, либо против часовой стрелки) в позицию загрузки и из позиции выгрузки во время поворота шаблона труб. Предпочтительно и с целью повышения производственной мощности комплект труб, пространственно разнесенных в радиальном направлении, создан в каждом разнесенном по окружности положении труб, при этом позиции загрузки и выгрузки снабжены соответствующим образом, чтобы одновременно загружать и выгружать многочисленные трубы. Комплекты могут иметь трубы разных диаметров, так что можно производить продукты различных размеров на одной и той же установке. При такой сборке трубы размещены внутри цилиндрического, вращаемого в осевом направлении, водонепроницаемого корпуса, при этом теплообменная среда (например, нагретая вода и/или пар) окружает трубы для варки съедобного материала внутри труб во время поворота труб.

Чтобы создать надлежащим образом сформированный хот-дог и соответствующие продукты, загрузочная позиция включает конструкцию для последовательного ввода формующих пробок в трубы между последовательными порциями съедобного материала. Таким образом, на загрузочной позиции каждую варочную трубу заполняют индивидуальными порциями материала с пробкой, находящейся на любом конце порции и в зацеплении с порцией. В таких операциях позиция выгрузки снабжена специализированным устройством для извлечения пробок, как только они выгружены, чтобы вернуть пробки на позицию загрузки для повторного использования. Особенно полезный признак заключается в том, что устройство для извлечения пробок удерживает пробки по существу в состоянии параллельного выравнивания с продольными осями труб по всей последовательности извлечения. Таким образом, трубы загружаются наиболее эффективным образом и без необходимости ручного управления ими.

Позиция загрузки системы по изобретению предпочтительно включает усовершенствованное устройство для загрузки варочных труб и порциями съедобного материала, и формующими пробками. Это устройство в общих чертах включает магазин, выполненный для удерживания множества продолговатых пробок и индивидуальной доставки пробок к месту доставки пробок. Продолговатый, аксиально смещаемый стержень для перемещения пробок для пробки расположен смежно магазину и ориентирован с возможностью зацепления и последовательного перемещения пробок от места доставки пробок. Выполнен продолговатый, аксиально вращаемый стержень для введения пробки и мяса, который разнесен с стержнем для перемещения пробок и размещен проксимально к концу входного отверстия трубы, причем продольная ось стержня для введения является по существу коаксиальной с продольной осью трубы. Устройство также имеет узел для порционирования, разнесенный с обоими стержнями и включающий конструкцию для последовательного формования и доставки индивидуальных порций съедобного материала, так же как и для ввода съедобного материала.

Смещаемая пластина расположена между стержнем для ввода и открытым концом варочной трубы и имеет отверстие для ввода и установки пробки, отверстие для транспортировки материала и отверстие для доставки материала. Механизм смещения соединен с пластиной для ее выборочного смещения между первым положением, при котором отверстие для ввода и установки соосно выровнено с стержнем для перемещения пробок, при этом отверстие для доставки материала сообщается с узлом для порционирования и с входным отверстием трубы, и вторым положением, при котором отверстие для ввода и установки соосно выровнено со стержнем для ввода и входным отверстием трубы, при этом отверстие для транспортировки материала сообщается с входным отверстием и узлом для порционирования. Рабочий механизм соединен с механизмом смещения пластины, стержнем для перемещения пробок, вводящим стержнем и узлом для порционирования. Это служит для смещения пластины к ее первому положению и чтобы вызвать (а) смещение стержня для перемещения пробок, чтобы сместить пробку от места доставки пробки в отверстие пластины для ввода и установки и (b) чтобы управлять узлом для порционирования с целью доставки порции материала к входному отверстию трубы. Рабочий механизм также последовательно смещает пластину в ее второе положение и вызывает (с) смещение стержня для ввода, чтобы сместить установленную пробку из отверстия для ввода и установки в трубу через входное отверстие трубы и (d) чтобы управлять узлом для порционирования с целью создания порции материала для последующей доставки к варочной трубе за введенной пробкой.

Предпочтительные системы по изобретению снабжены выходным транспортером для обработанного продукта, также имеющим распылительный узел для нанесения жидкостей на вареные продукты, с целью повысить вкусовую привлекательность продуктов и чтобы облегчить дополнительную обработку ниже по потоку или упаковку. Узел извлечения пробок также выполнен с целью извлечения пробок с выходного транспортера и направления этих пробок для повторного использования; если требуется, пробки могут быть промыты во время их извлечения.

Дополнительный признак изобретения заключается в выполнении узла складирования пробок, который является дополнением к узлу извлечения пробок. Узел складирования выполнен с возможностью создания накопленных рядов пробок из позиции выгрузки и последовательного перемещения таких рядов на принимающий стеллаж.

Краткое описание чертежей

Фиг.1 представляет собой вид в перспективе обрабатывающей системы в соответствии с настоящим изобретением, выполненной с возможностью производства непрерывных партий продолговатых продуктов типа сосисок, на котором показан входной конец системы;

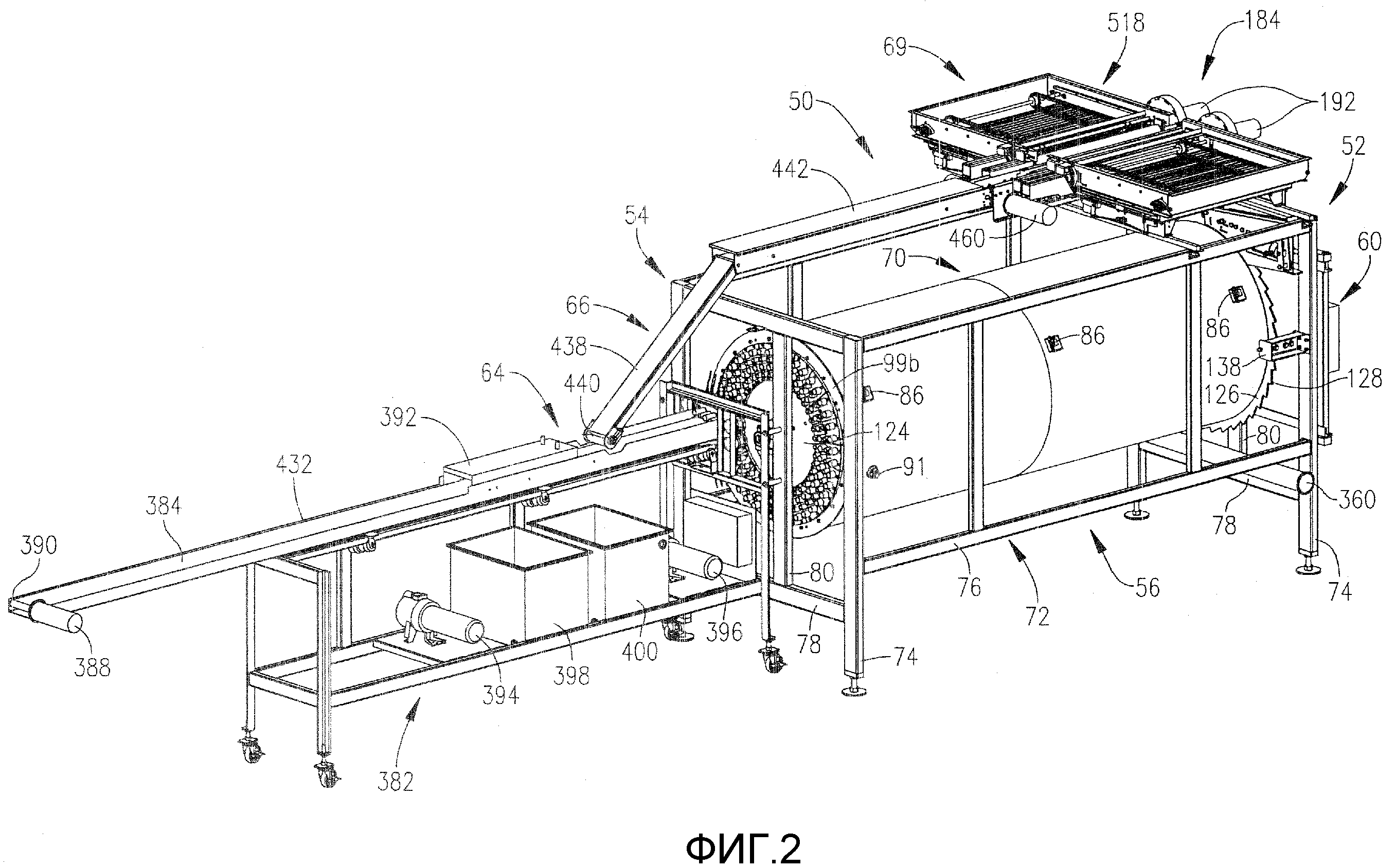

Фиг.2 - другой вид в перспективе обрабатывающей системы, но показанной с ее выходного конца;

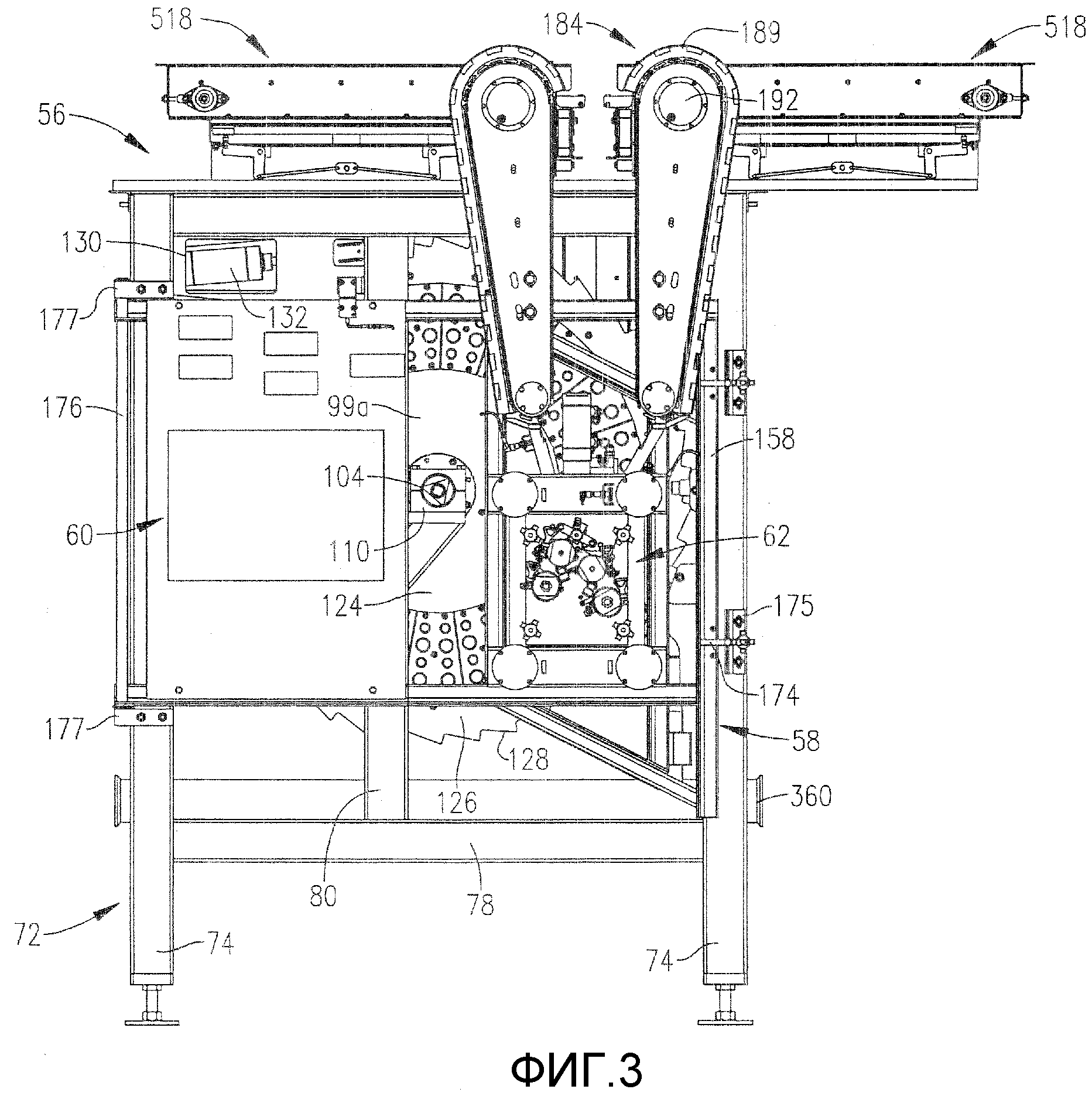

Фиг.3 - вид обрабатывающей системы спереди, на котором показан входной конец системы;

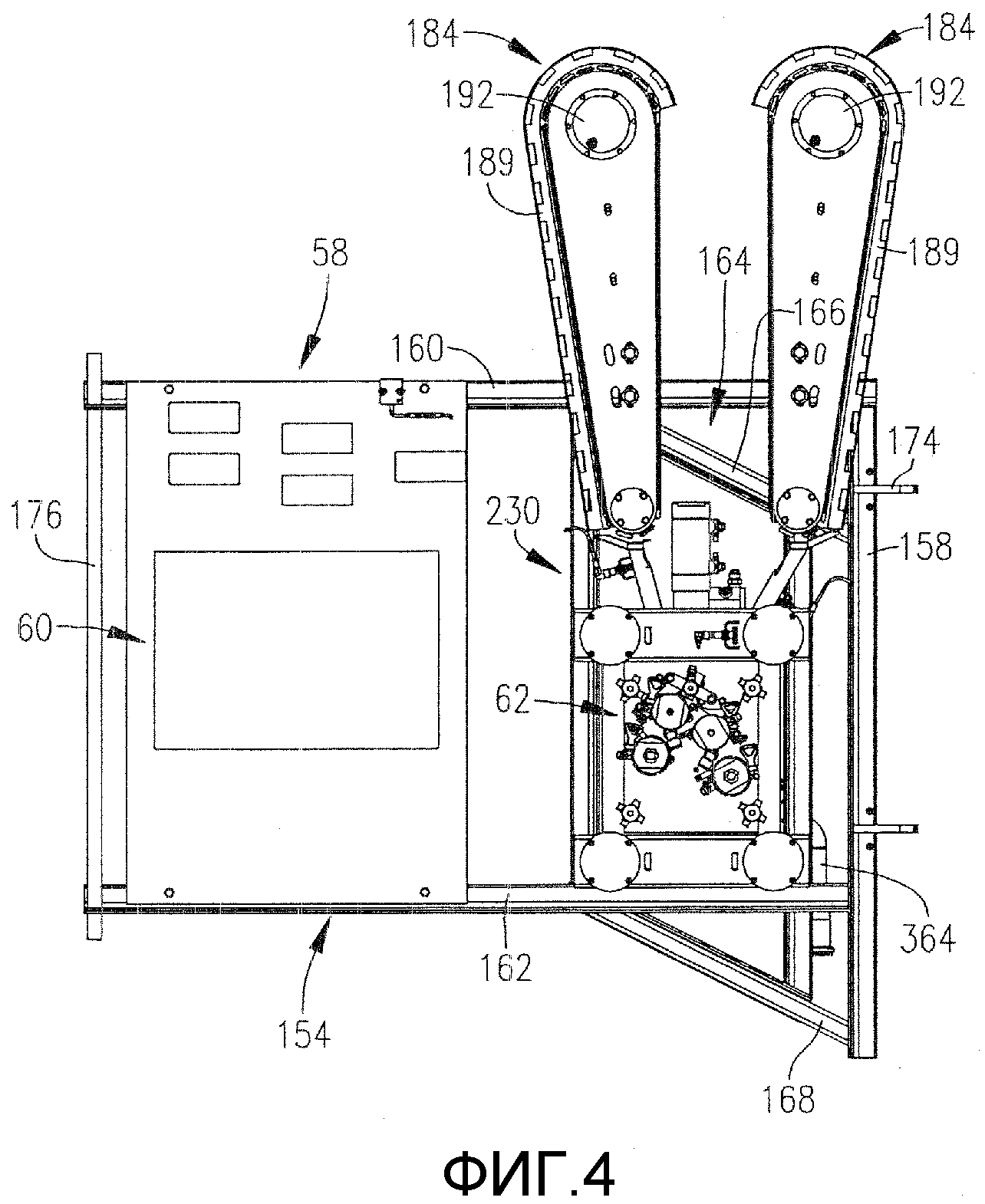

Фиг.4 - вид спереди передней стороны затворного узла, составляющего часть входного конца обрабатывающей системы и несущего узел введения пробок и мясной эмульсии;

Фиг.5 - вид в перспективе узла введения пробок и мясной эмульсии по Фиг.4, если смотреть с задней стороны;

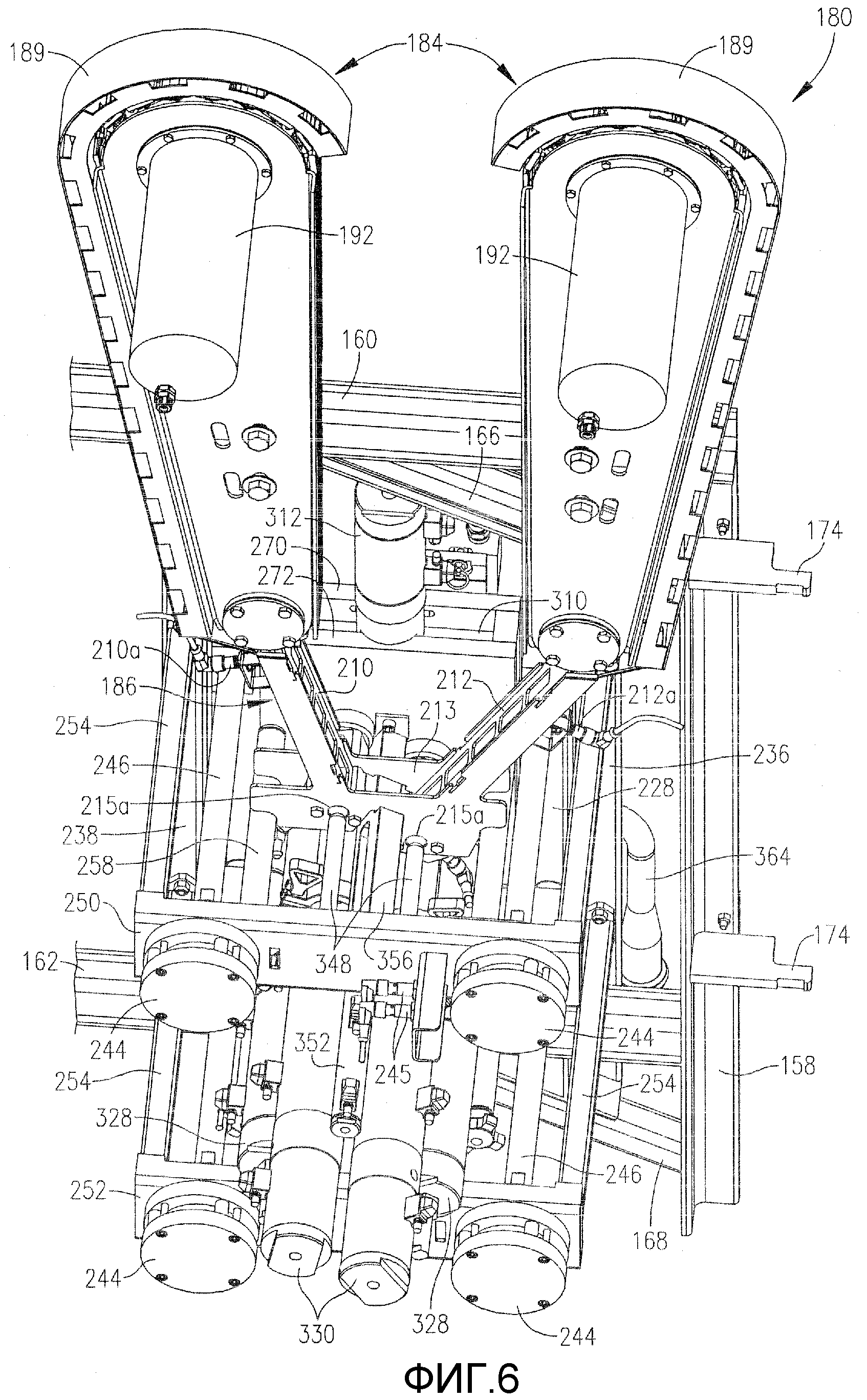

Фиг.6 - частичный вид в перспективе узла введения пробки и мясной эмульсии по Фиг.4 и 5, если смотреть с верхней части системы вниз;

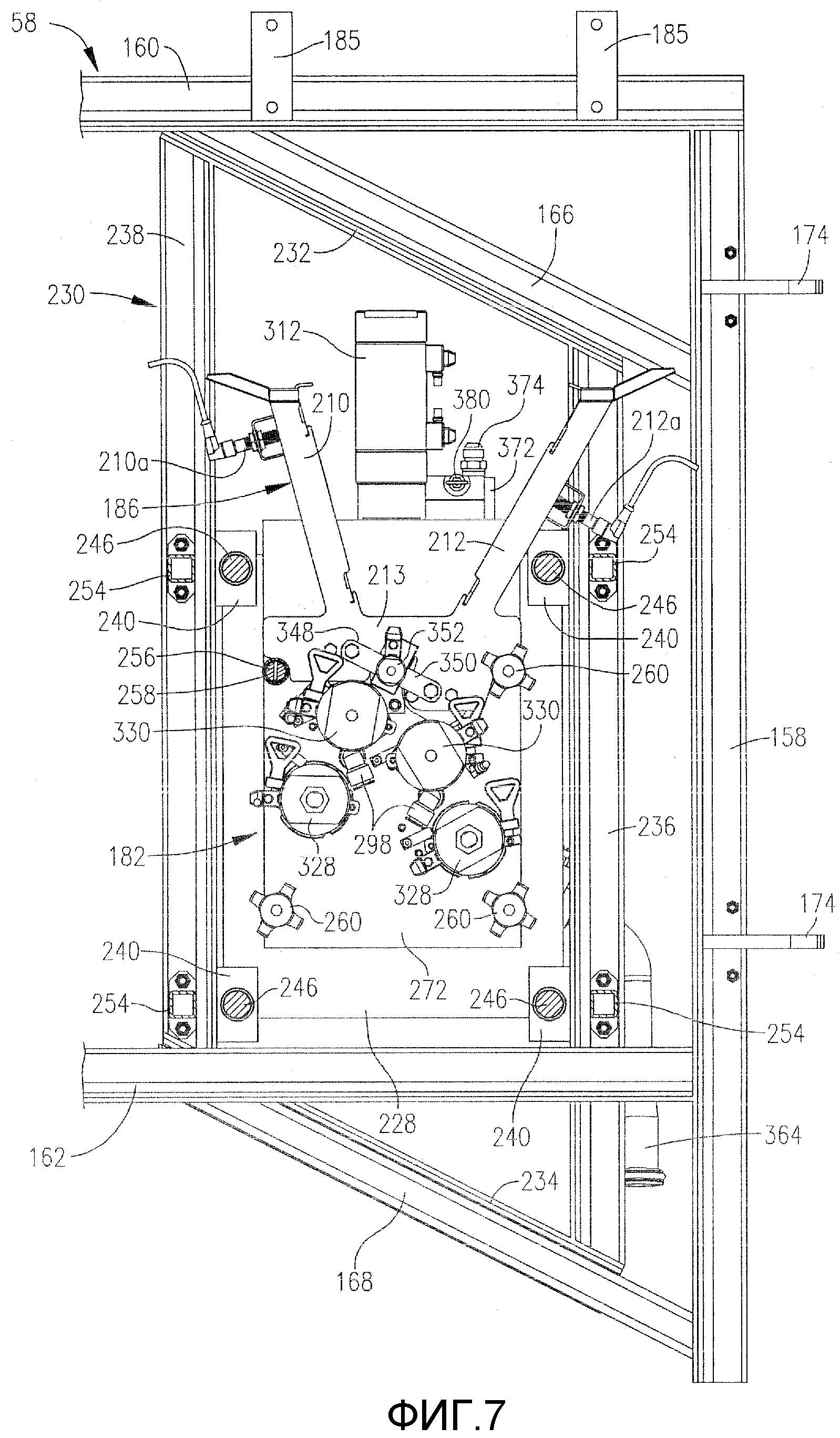

Фиг.7 - частичный вертикальный вид в разрезе узла введения пробки и мясной эмульсии по Фиг.4-6;

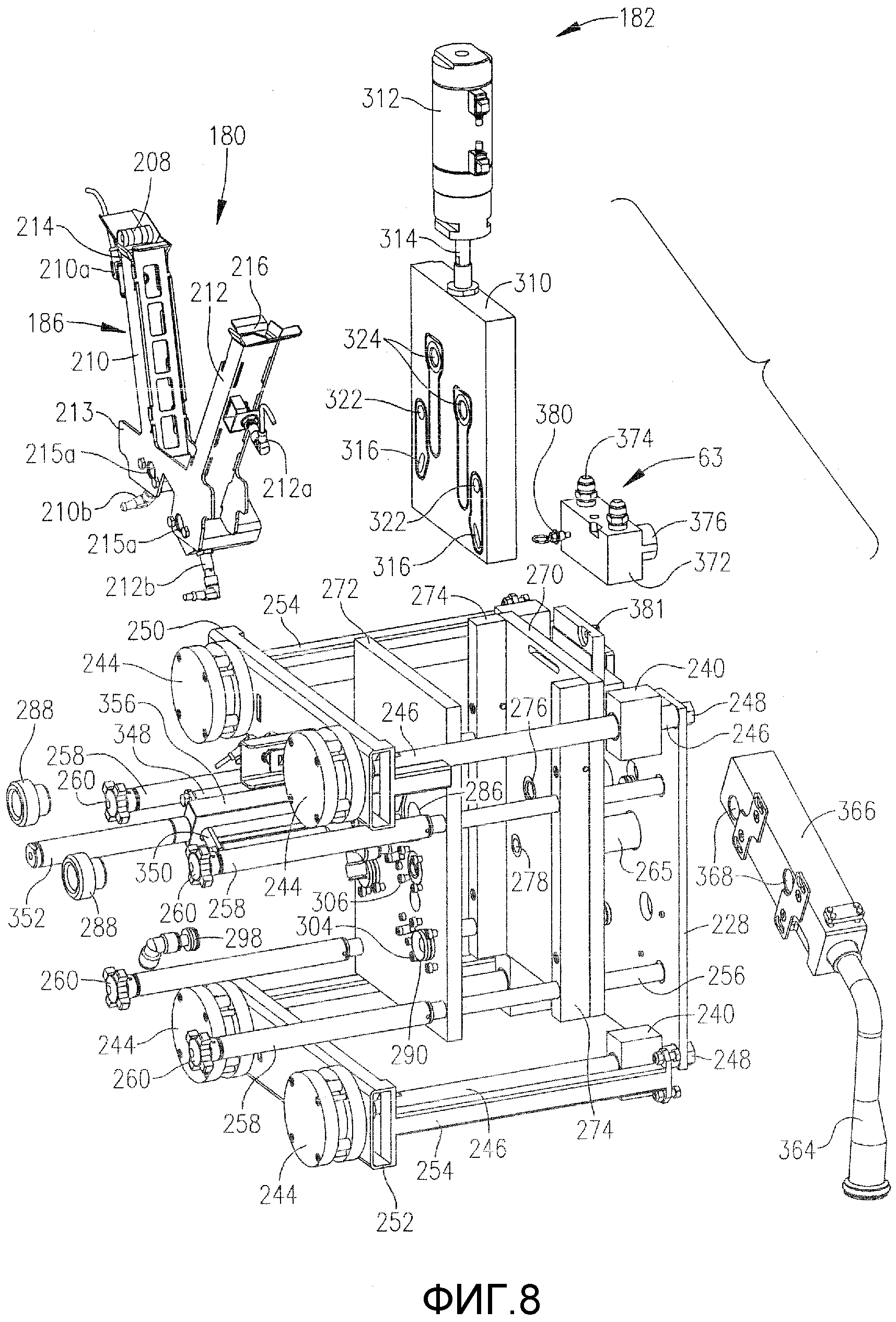

Фиг.8 - вид в перспективе с разделенными деталями узла введения пробки и мясной эмульсии;

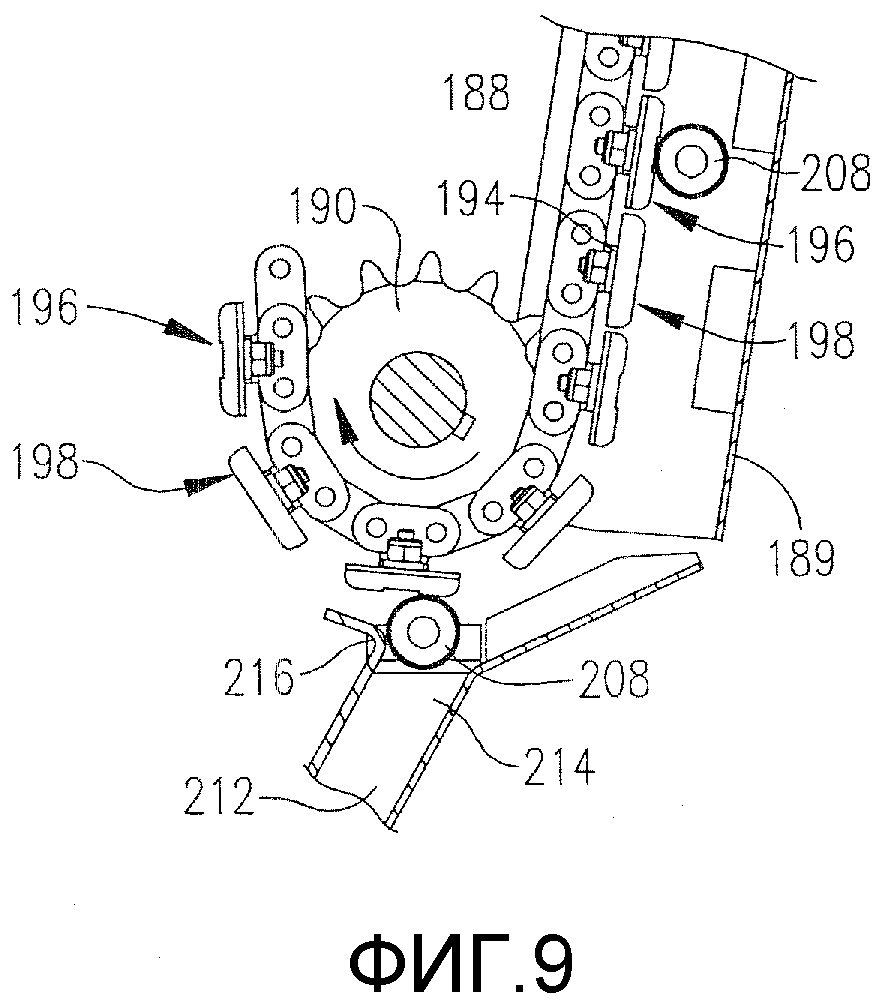

Фиг.9 - частичный вертикальный вид в разрезе участка узла введения пробки и мясной эмульсии, на котором показана доставка пробок к магазину пробок;

Фиг.10 - частичный вид в перспективе с разделенными деталями, на котором показано одно из магнитных захватных устройств для пробок, составляющих часть узла введения пробок и мясной эмульсии;

Фиг.11 - вид в перспективе в разрезе одного из магнитных захватных устройств;

Фиг.12 - торцевой вид спереди входного конца обрабатывающей системы с удаленным затворным узлом, на котором показан входной конец варочного барабана;

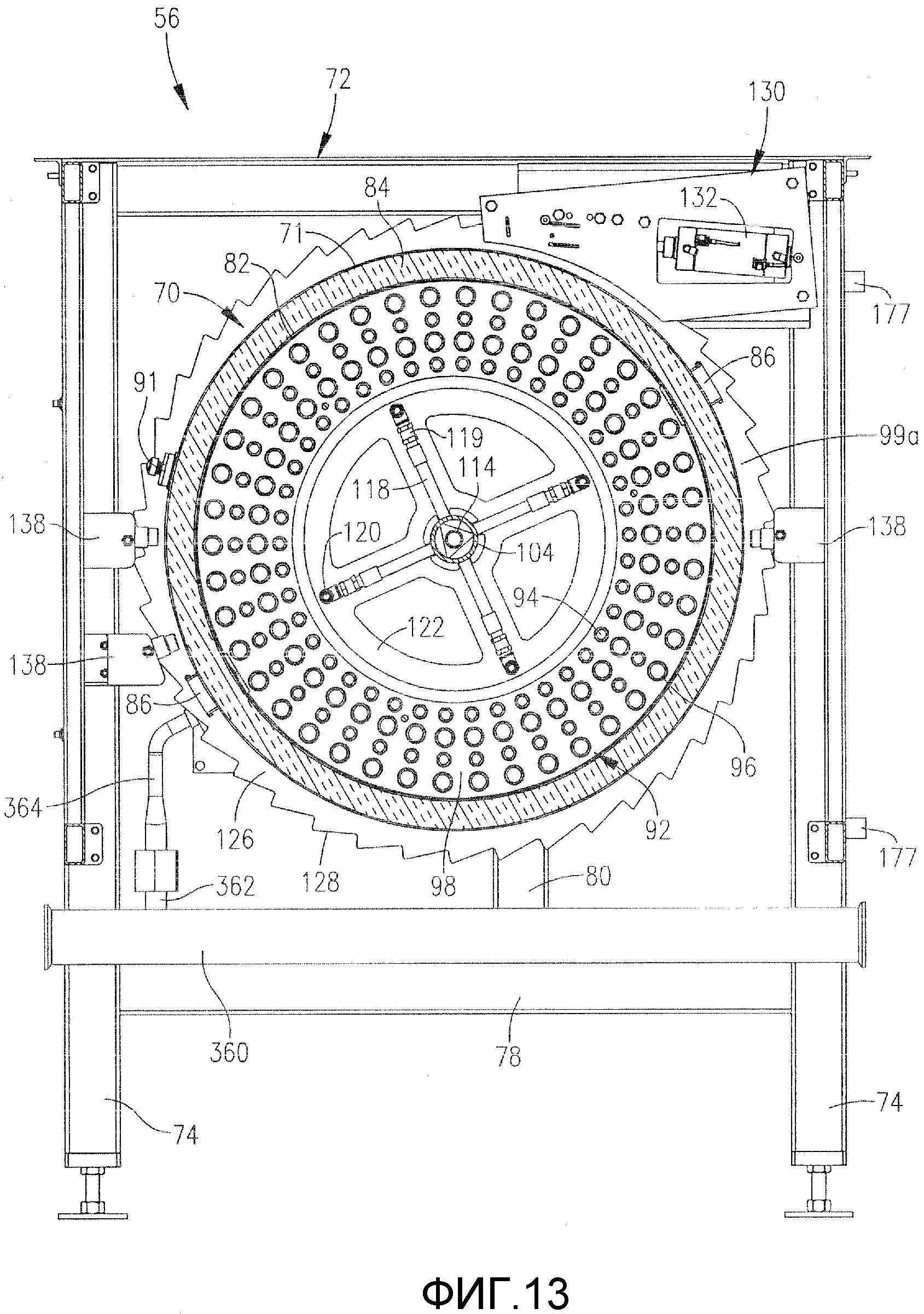

Фиг.13 - вертикальный вид варочного барабана системы в разрезе, выполненном в центральном месте;

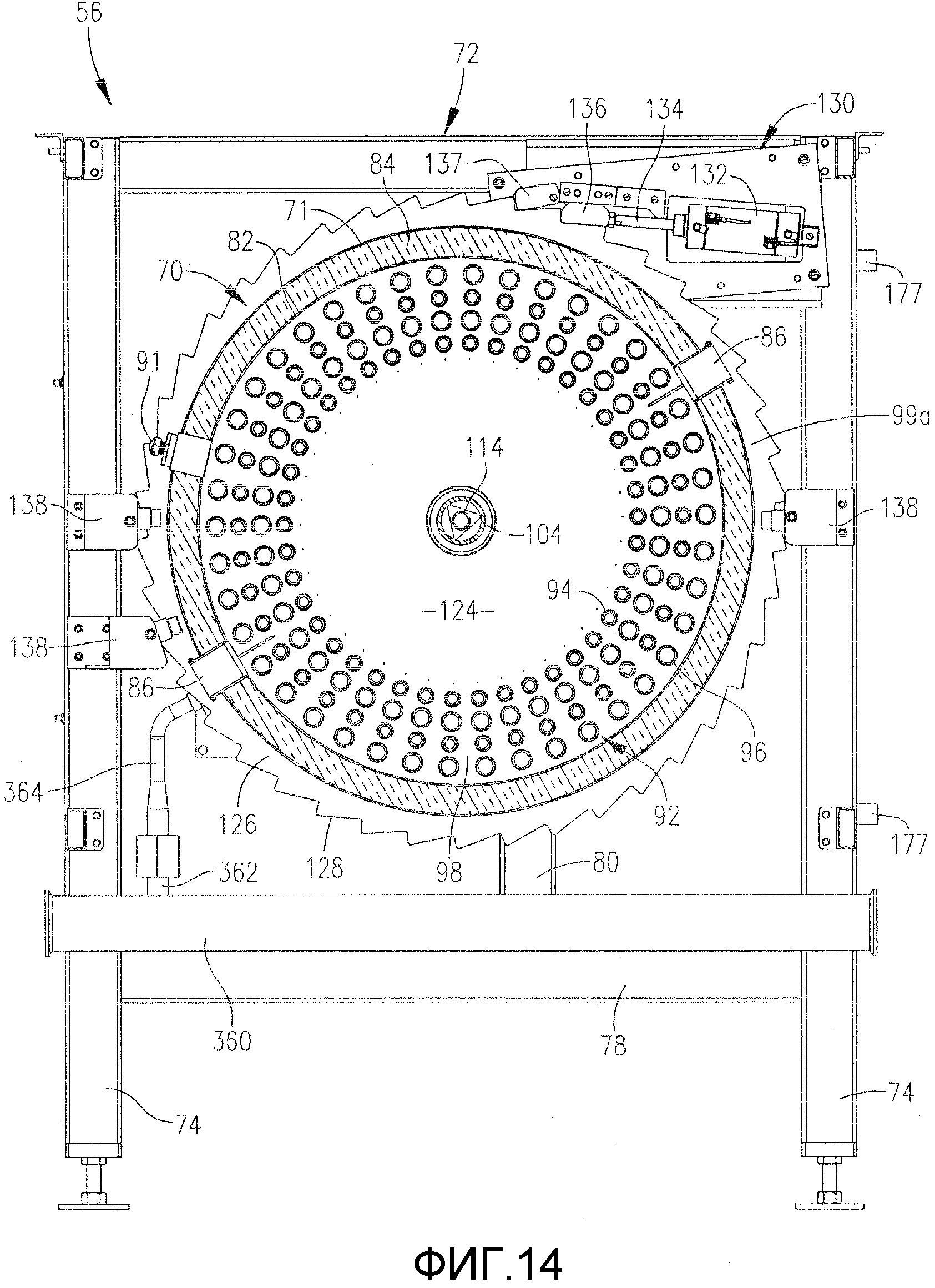

Фиг.14 - другой вертикальный вид в разрезе варочного барабана, выполненном в месте, более близком к входному концу барабана, по сравнению с фиг.13;

Фиг.15 - частичный вид в разрезе, на котором показана работа разметочного устройства варочного барабана, выполненного с возможностью поворота барабана с определенным шагом во время работы обрабатывающей системы;

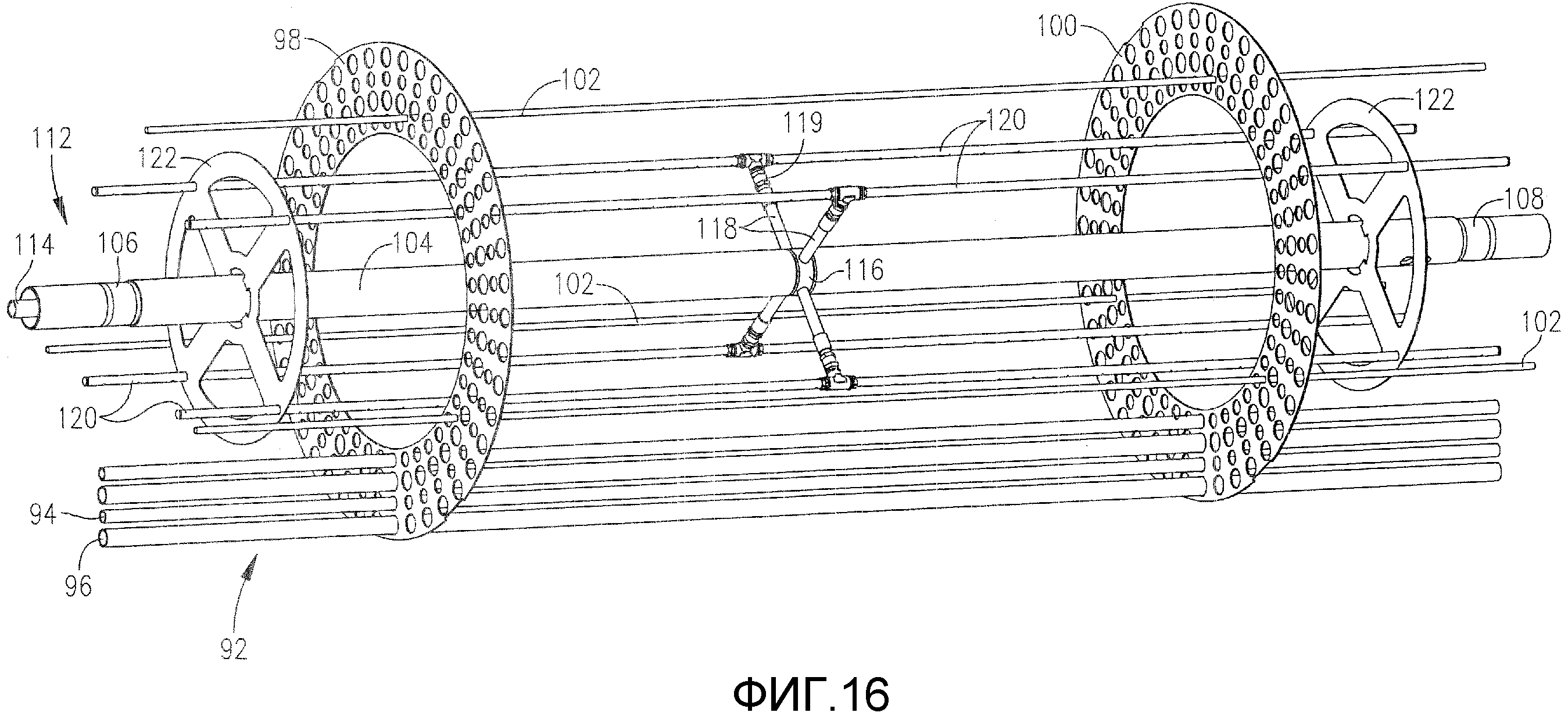

Фиг.16 - вид в перспективе внутренних составляющих элементов варочного барабана;

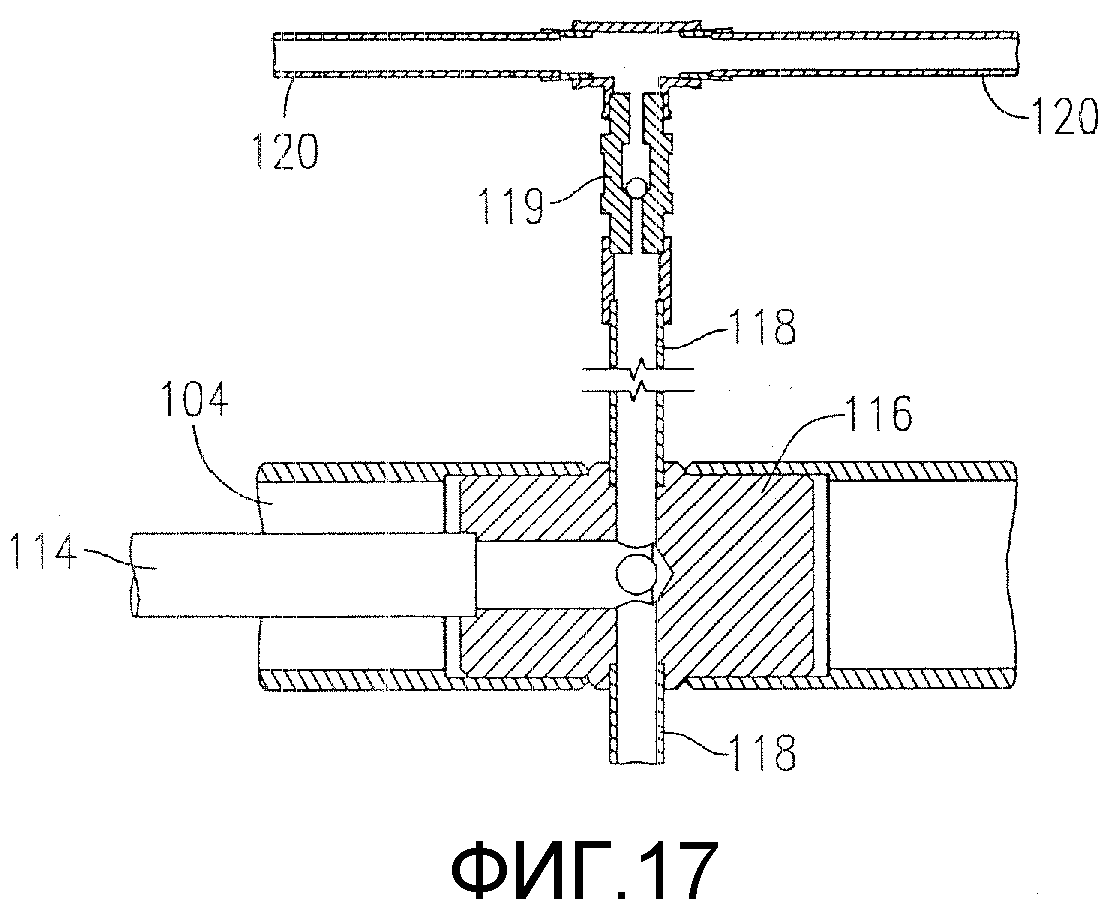

Фиг.17 - увеличенный частичный вид в разрезе, на котором показан узел впрыскивания пара, составляющий часть варочного барабана;

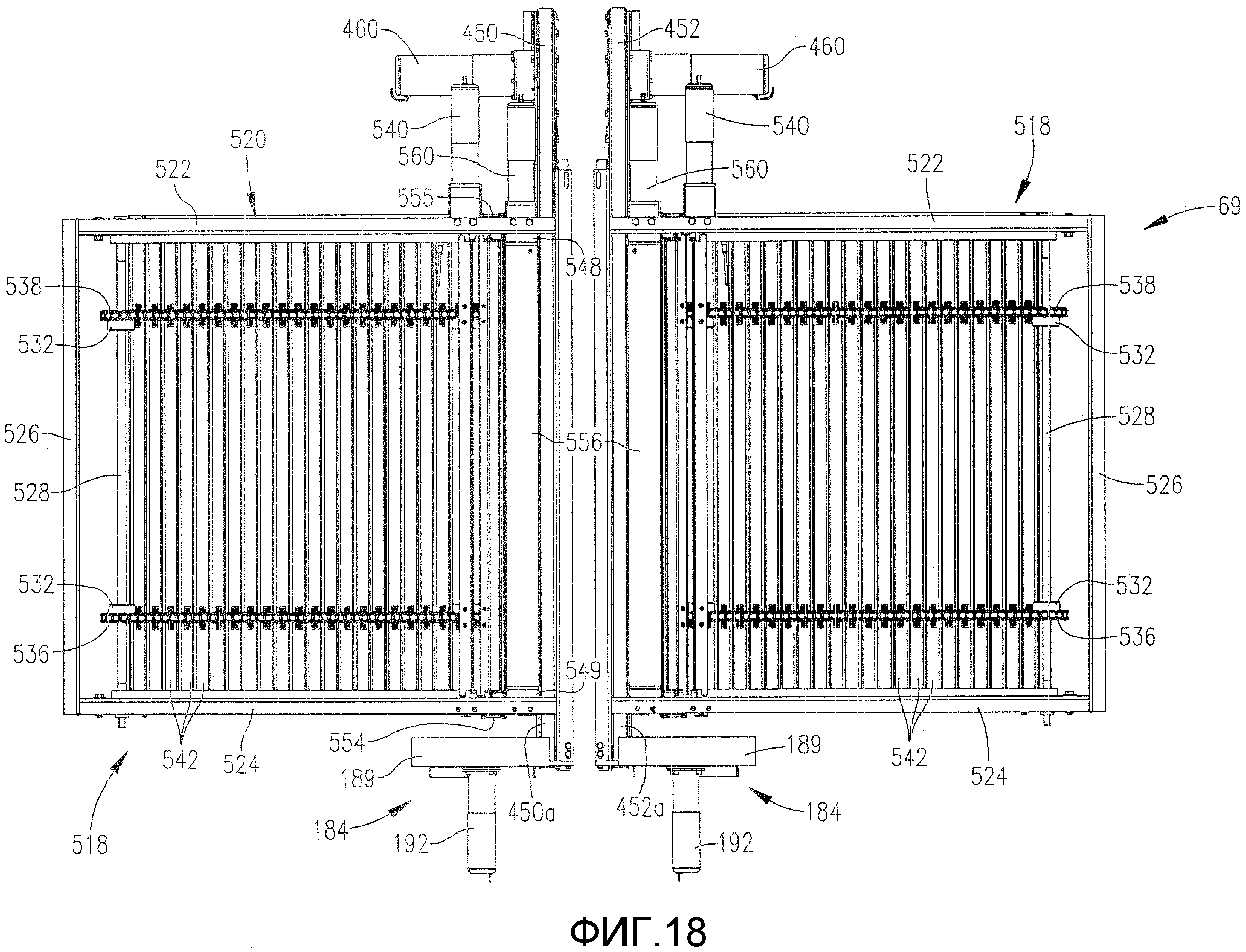

Фиг.18 - вид сверху стеллажей хранения пробок обрабатывающей системы;

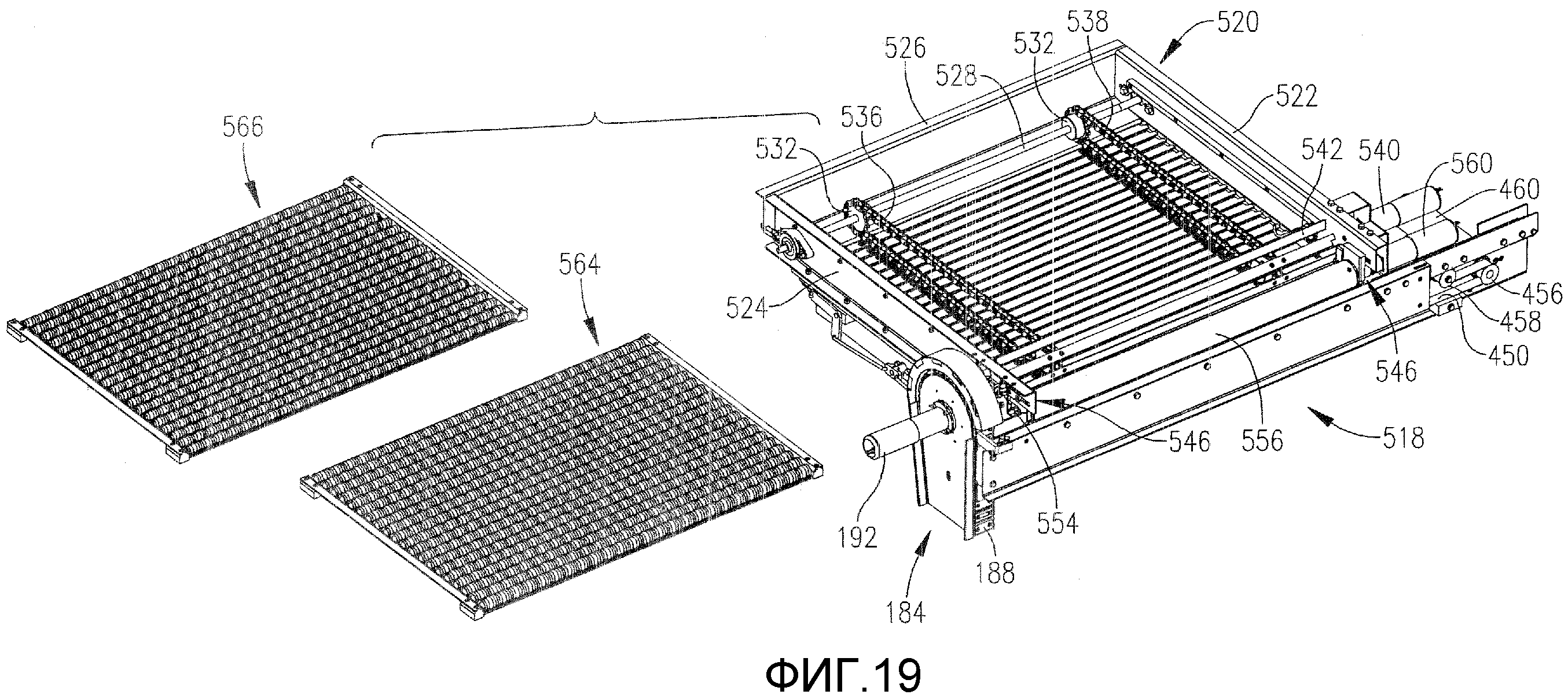

Фиг.19 - вид в перспективе одного из стеллажей хранения, на котором показаны удерживающие пробки опоры и для маленьких, и для больших пробок;

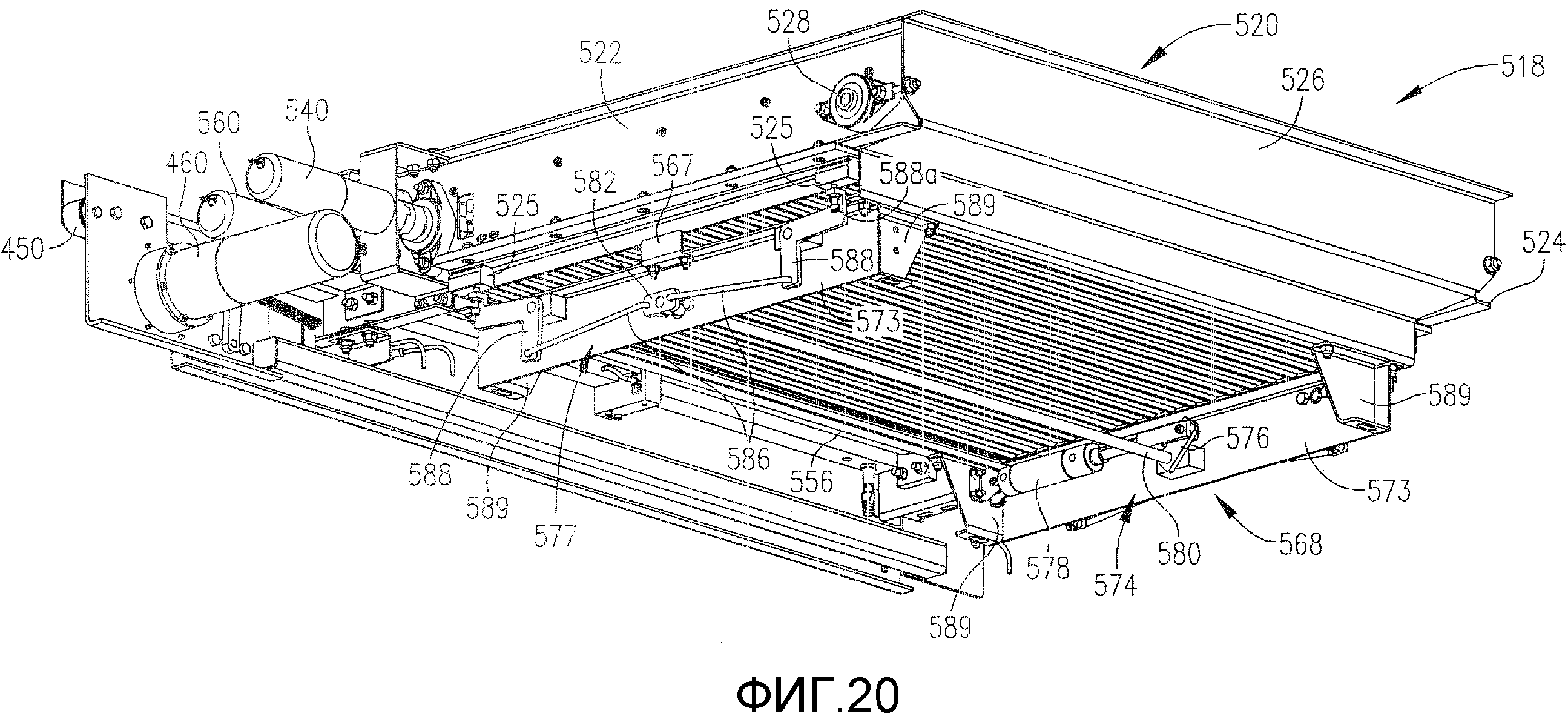

Фиг.20 - вид в перспективе стеллажа хранения пробок, если смотреть с ее нижней стороны;

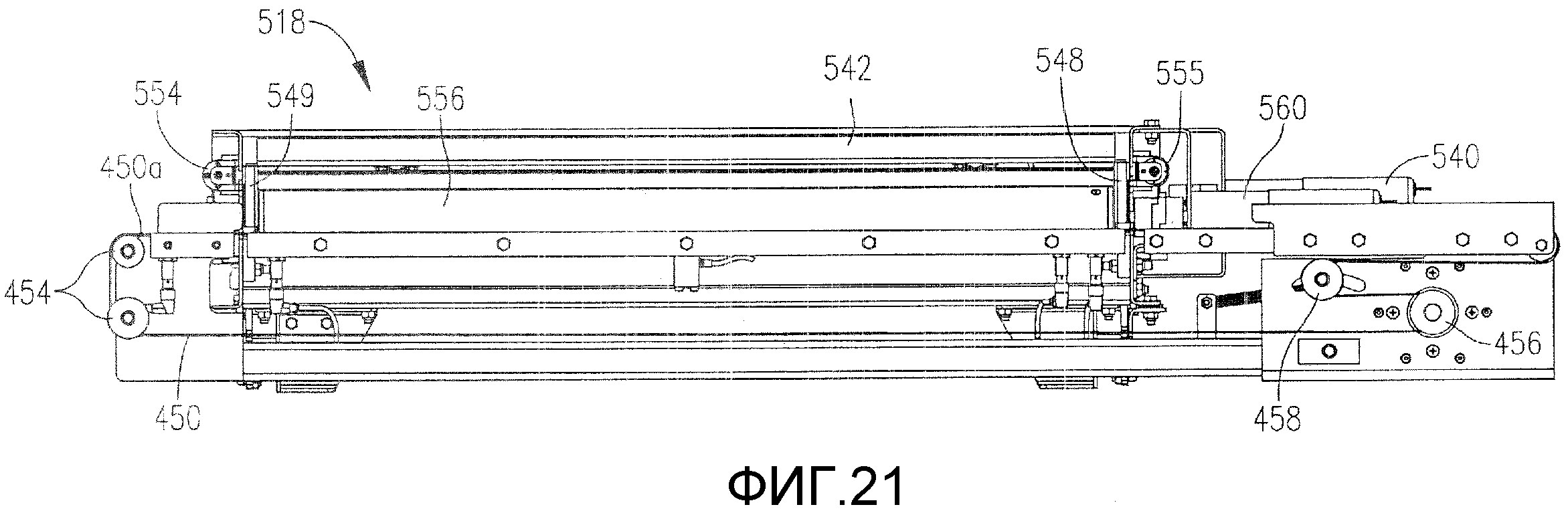

Фиг.21 - вид спереди торца стеллажа хранения пробок;

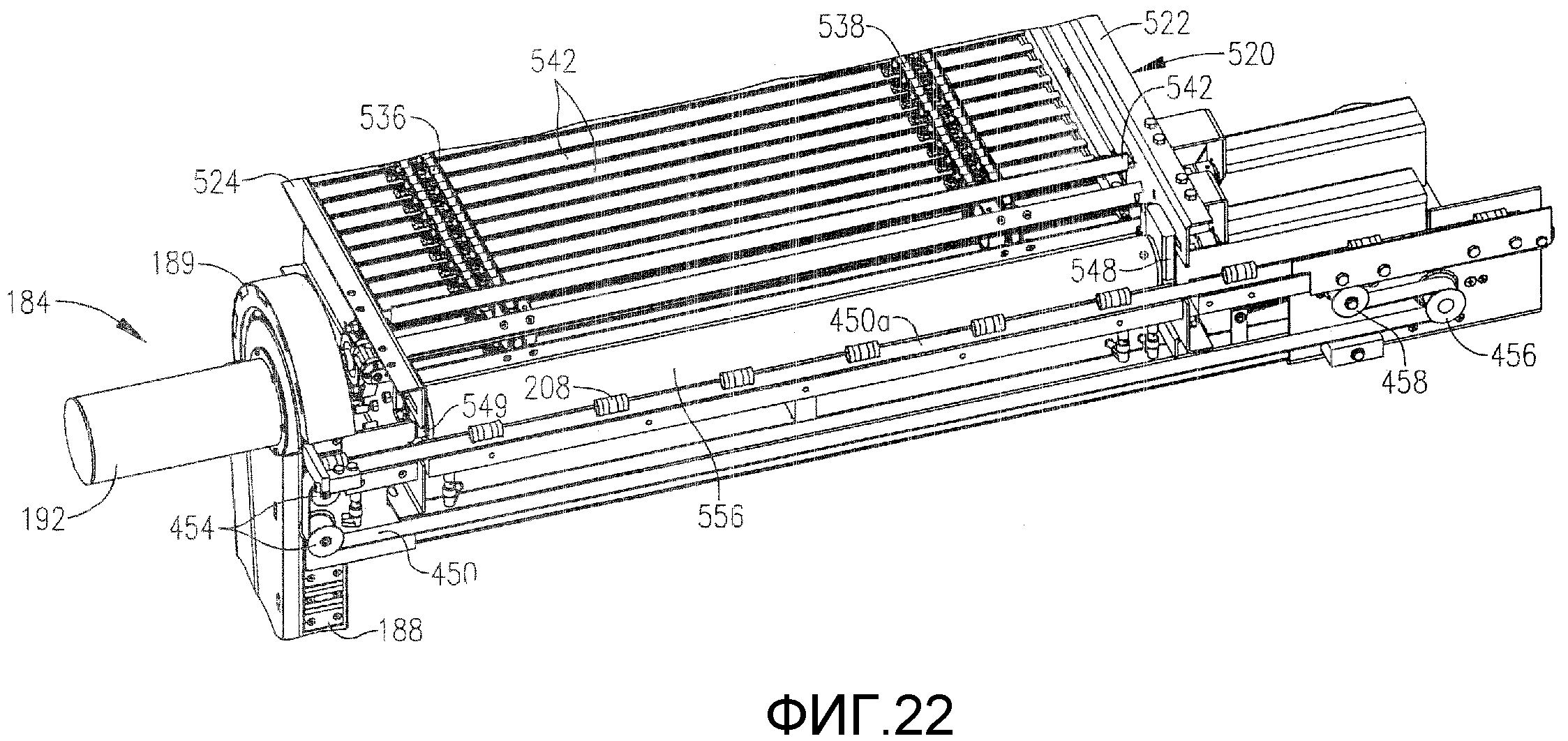

Фиг.22 - частичный вид в перспективе, на котором показано продвижение пробок через узел складирования пробок в узел введения пробок и мясной эмульсии;

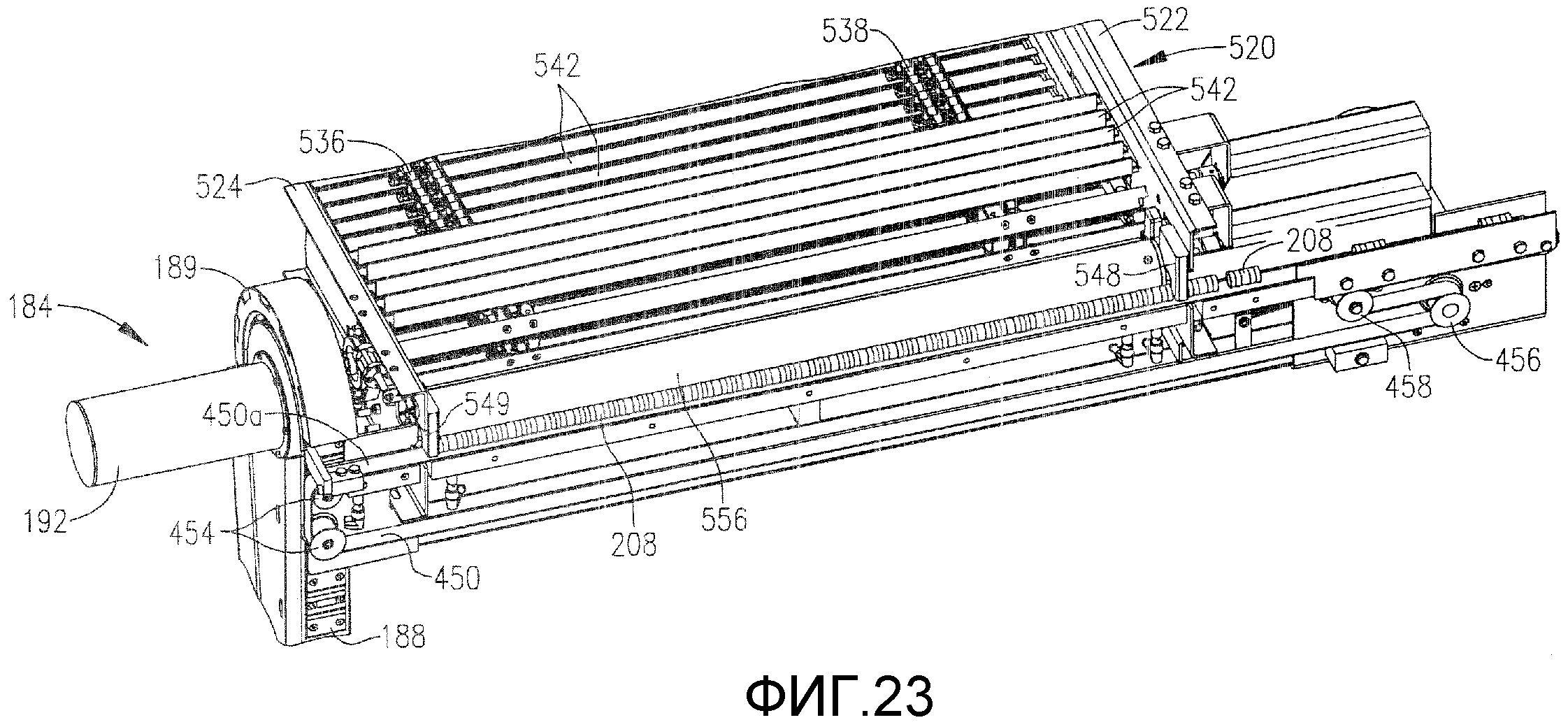

Фиг.23 - частичный вид в перспективе, аналогичный виду на Фиг.22, но на котором показана исходная операция по складированию пробок;

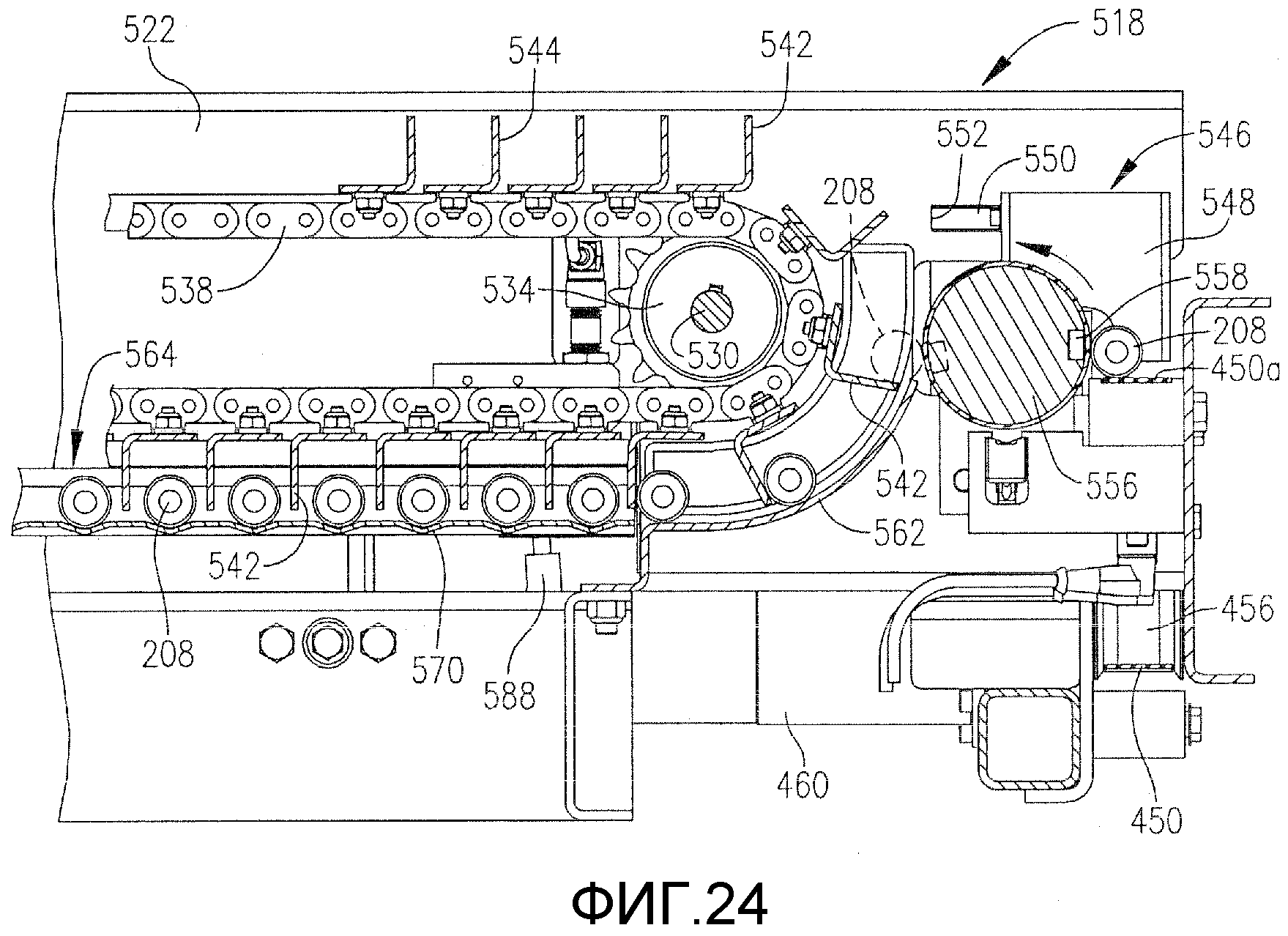

Фиг.24 - частичный вертикальный вид в разрезе, на котором показана вторая стадия складирования пробок, во время которой ряд пробок поднимают и доставляют к транспортеру пробок;

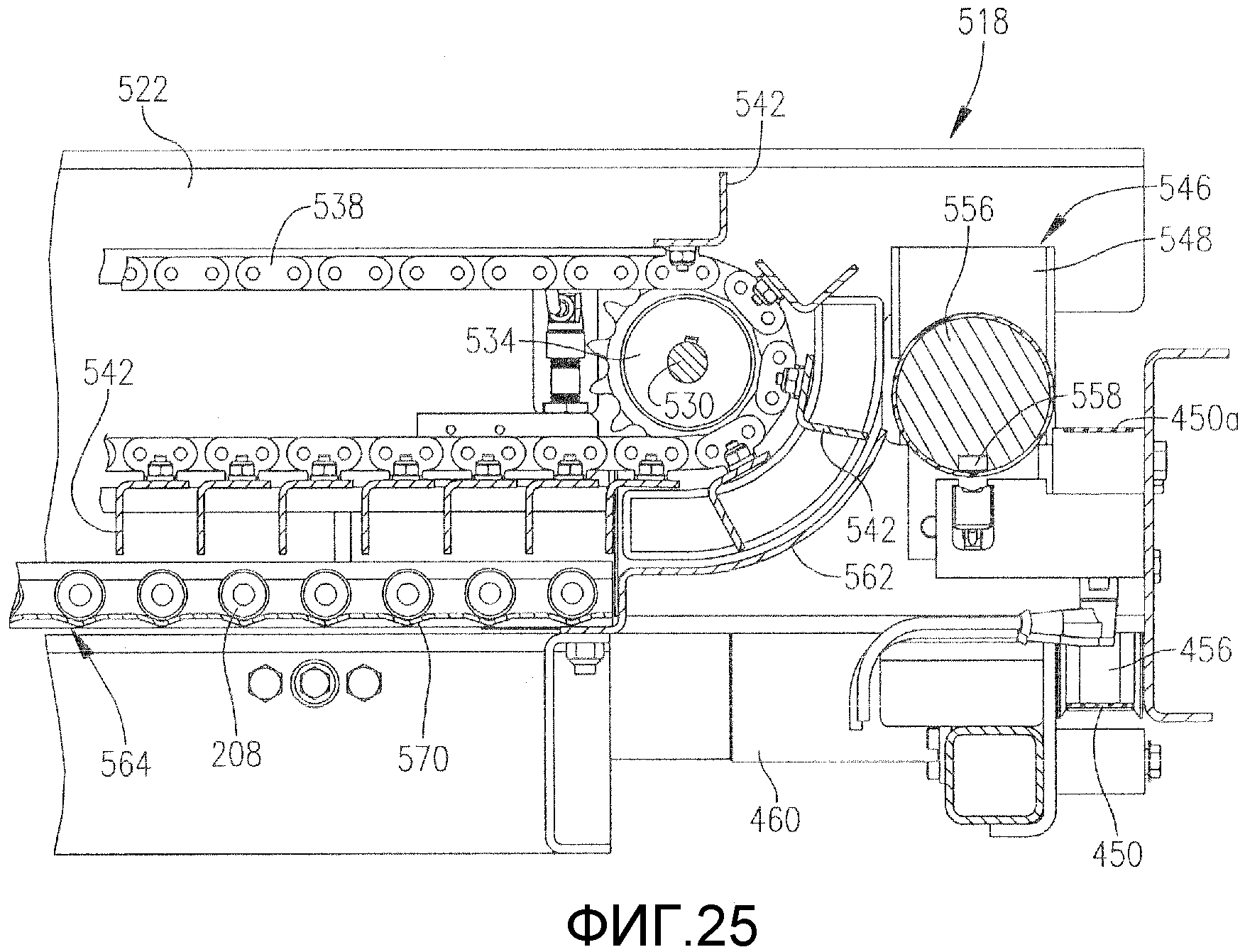

Фиг.25 - частичный вертикальный вид в разрезе, аналогичный виду на Фиг.24, на котором показано выполнение складирования пробок с опущенным стеллажом для складирования;

Фиг.26 - вид в перспективе выходного узла, составляющего часть обрабатывающей системы;

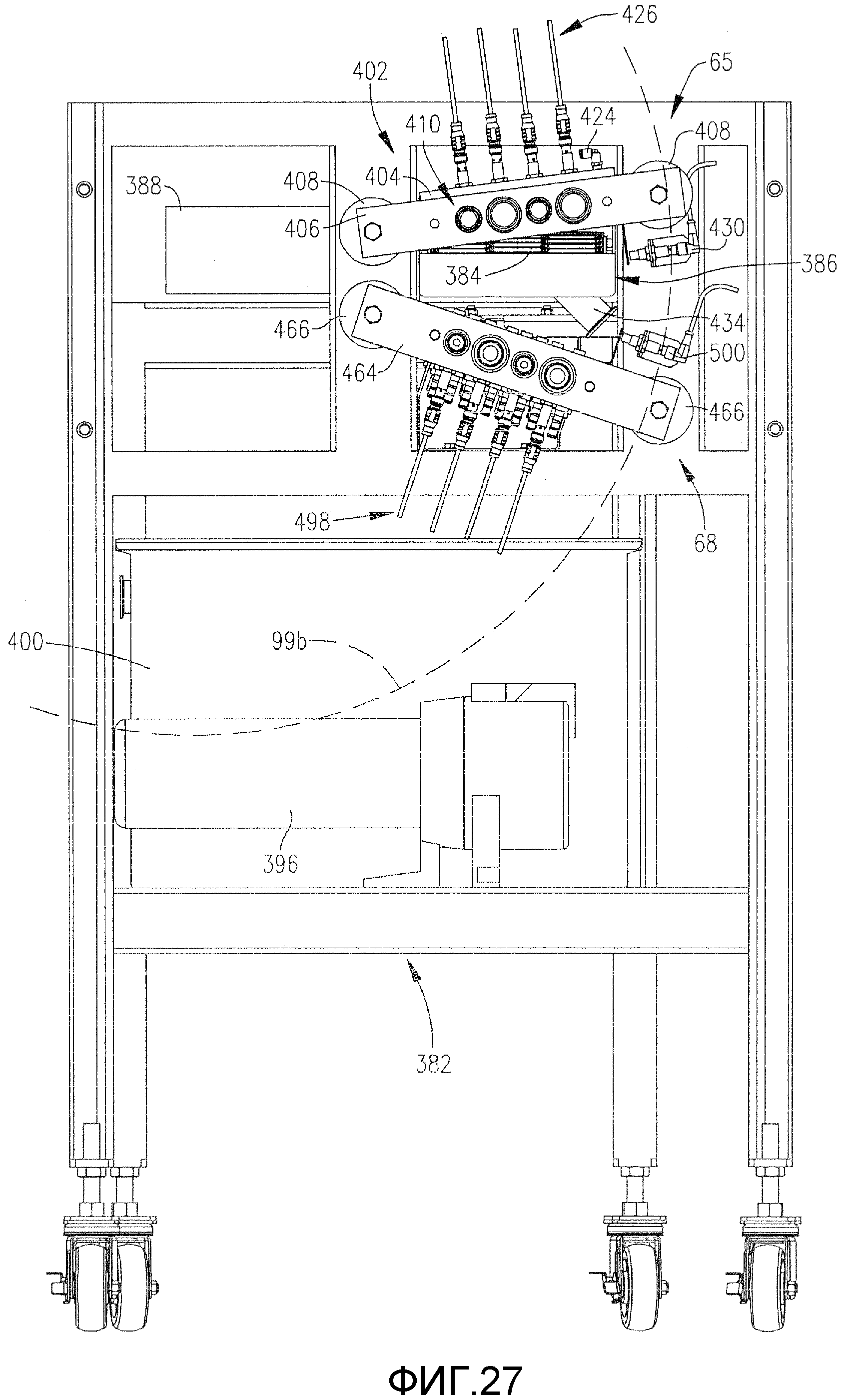

Фиг.27 - вид с торца выходного узла;

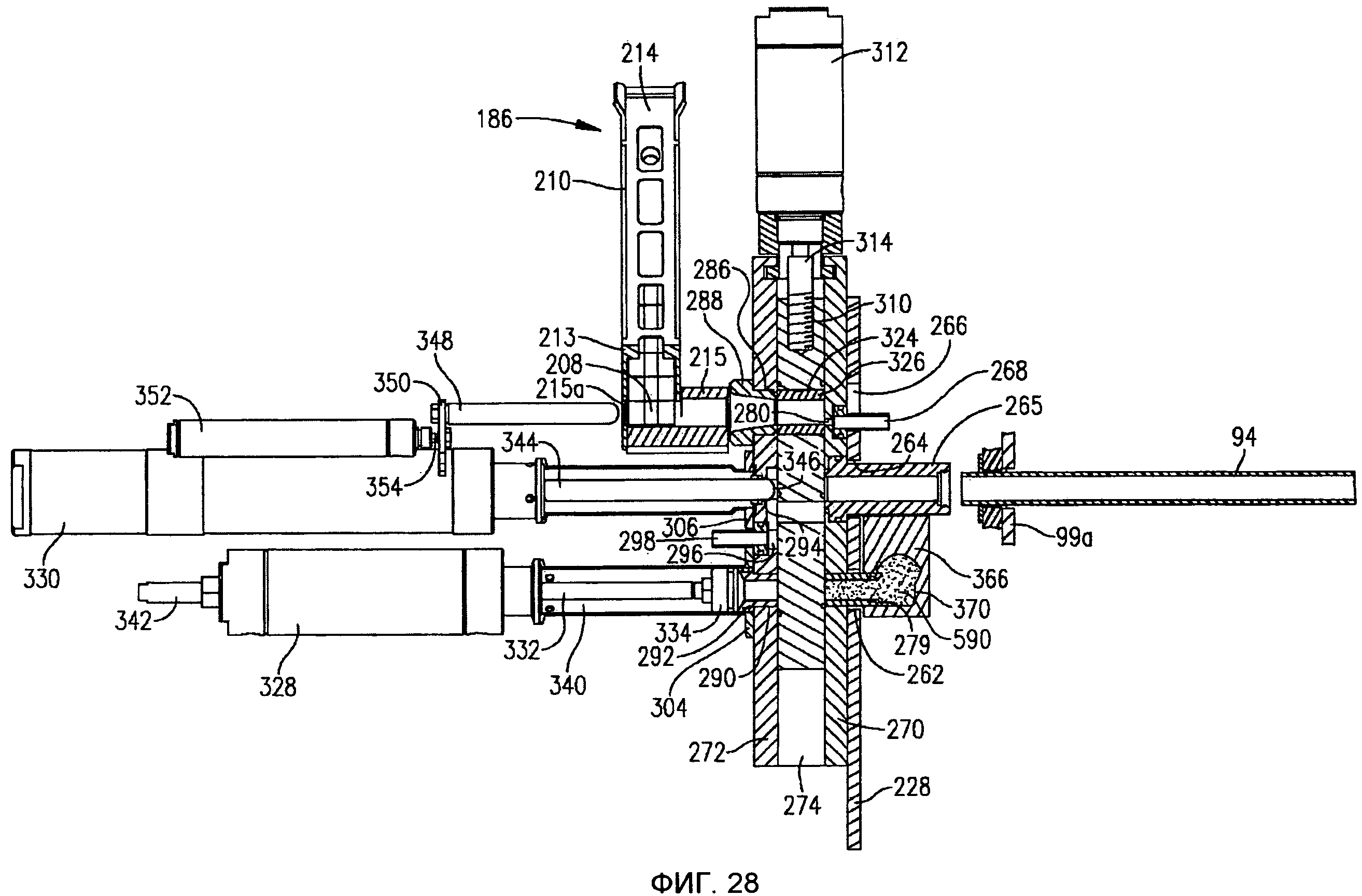

Фиг.28 - вертикальный вид в разрезе, на котором показана конфигурация узла введения пробок и мясной эмульсии в положении его готовности, в то время когда варочный барабан градуируют;

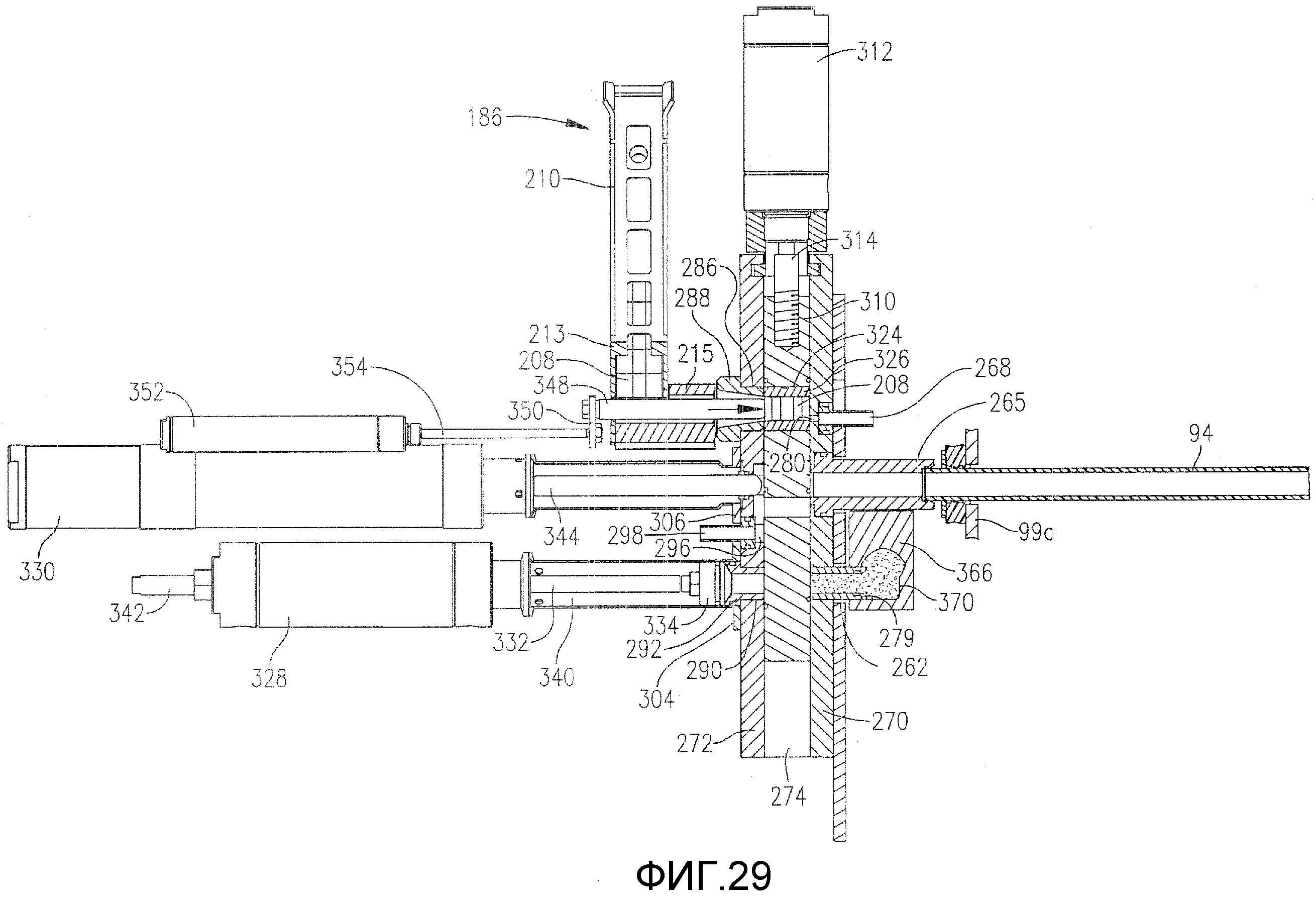

Фиг.29 - вид в разрезе, подобный виду на Фиг.28, на котором оказана конфигурация узла введения пробок и мясной эмульсии во время исходной последовательности введения пробок;

Фиг.30 - вид в разрезе, подобный виду на Фиг.29, на котором показана конфигурация узла введения пробок и мясной эмульсии во время засасывания порции мясной эмульсии и введения пробки в варочную трубу;

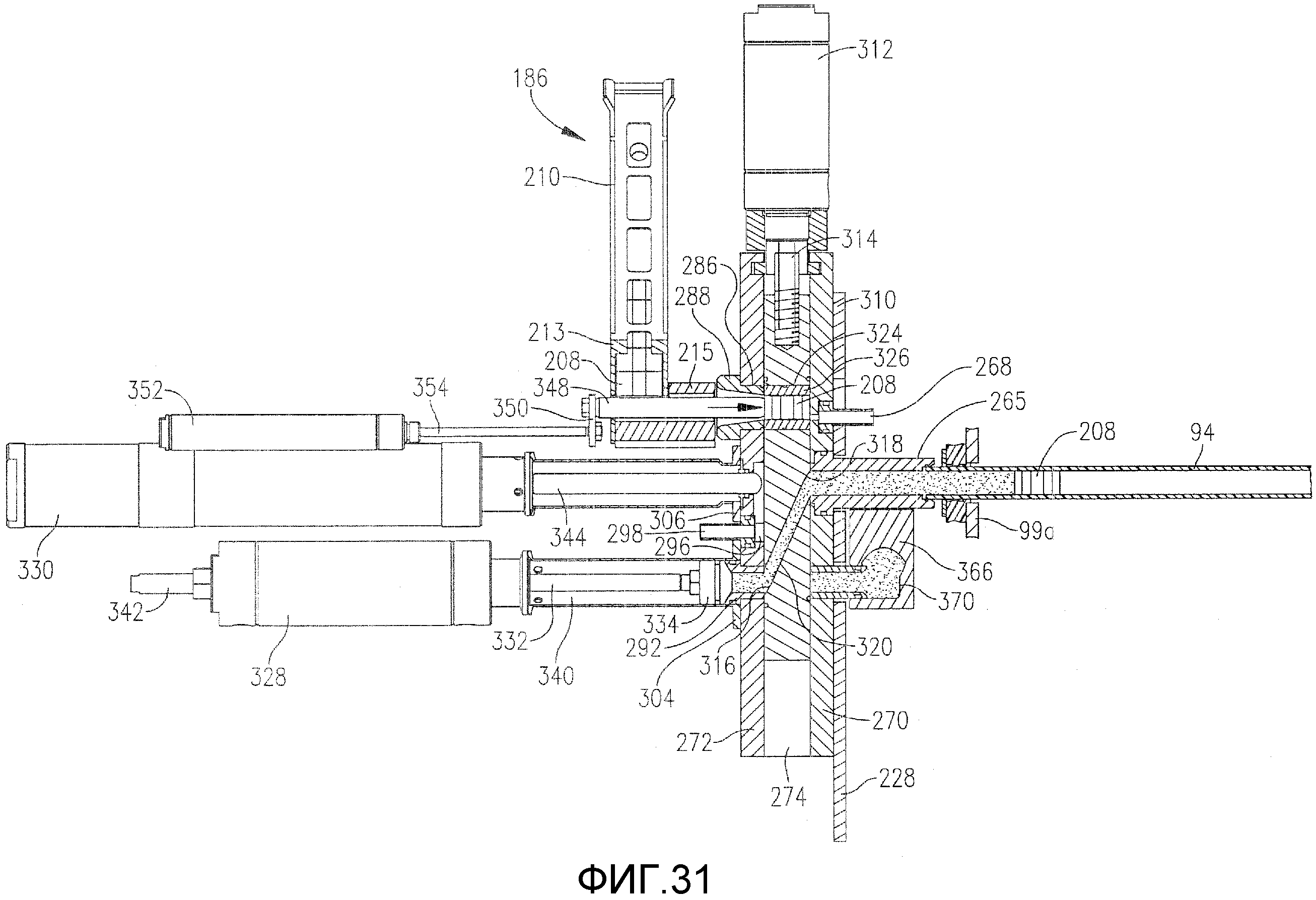

Фиг.31 - вид в разрезе, подобный виду на Фиг.30, на котором показана конфигурация узла введения пробок и мясной эмульсии во время впрыскивания порции мясной эмульсии в варочную трубу после предварительно введенной пробки;

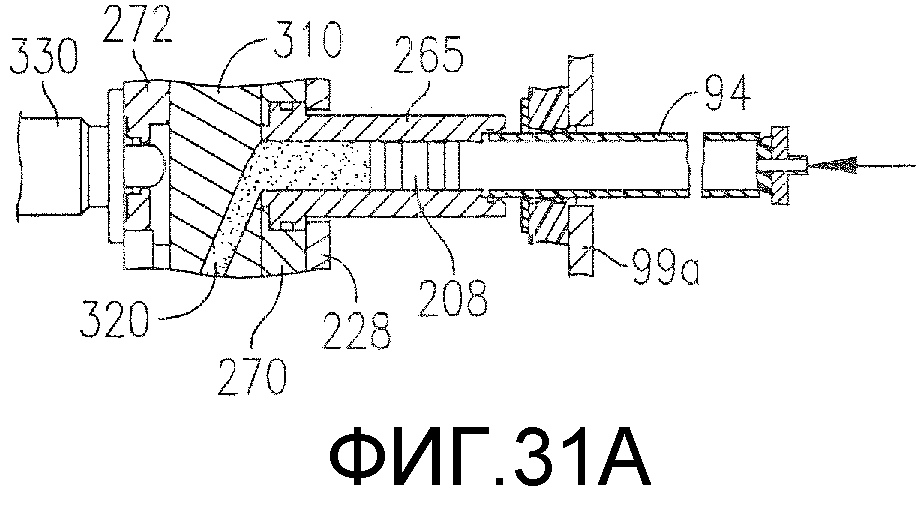

Фиг.31А - частичный вид в разрезе, на котором показан альтернативный вариант осуществления настоящего изобретения, в котором источник сжатого воздуха направлен против передних формующих пробок внутри варочных труб во время загрузки труб пробками и порциями мясной эмульсии и/или во время варки мясной эмульсии;

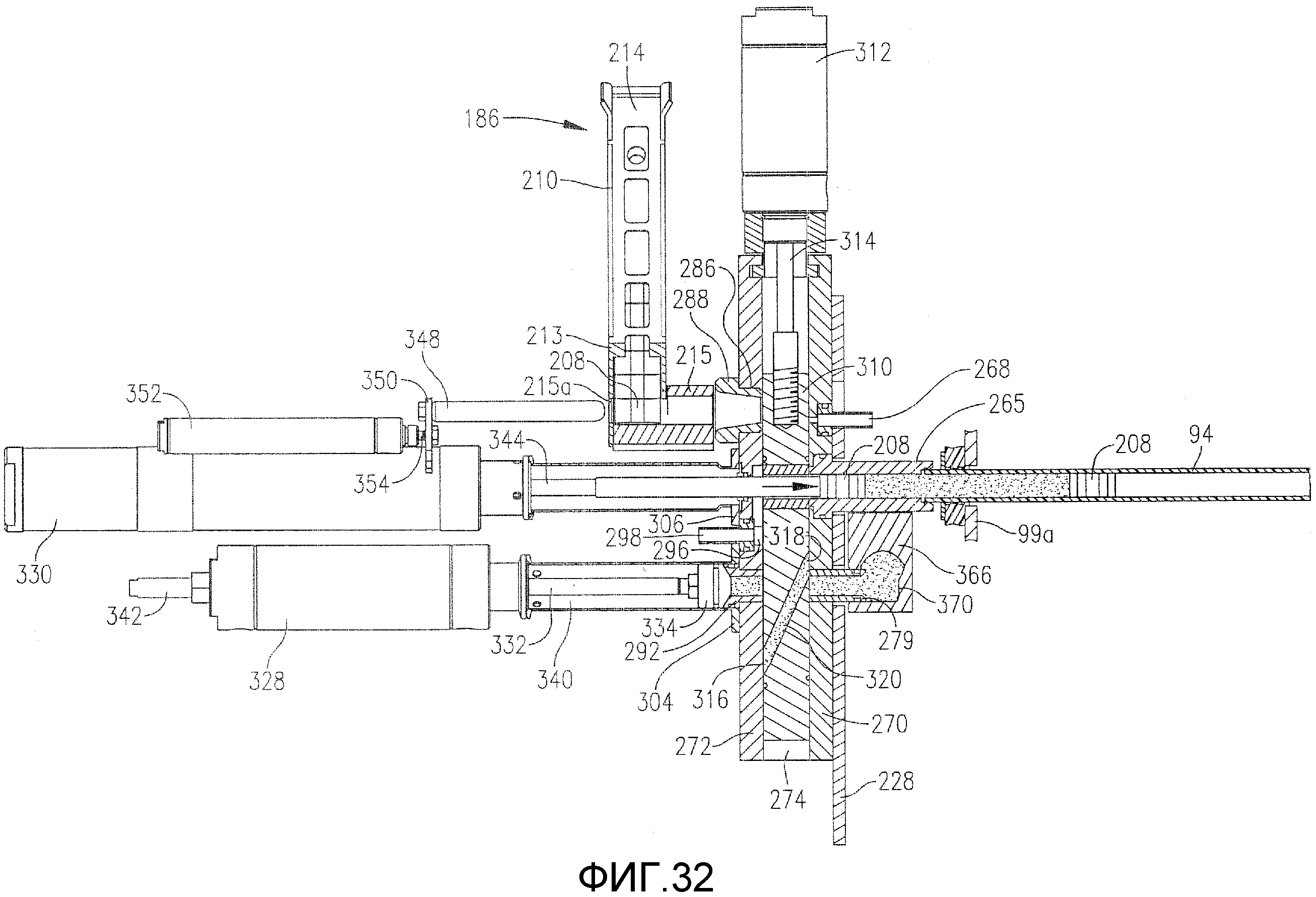

Фиг.32 - вид в разрезе, подобный виду на Фиг.31, на котором показана конфигурация узла введения пробок и мясной эмульсии во время введения второй пробки после предварительно введенной порции мясной эмульсии и внутри доставочной трубы;

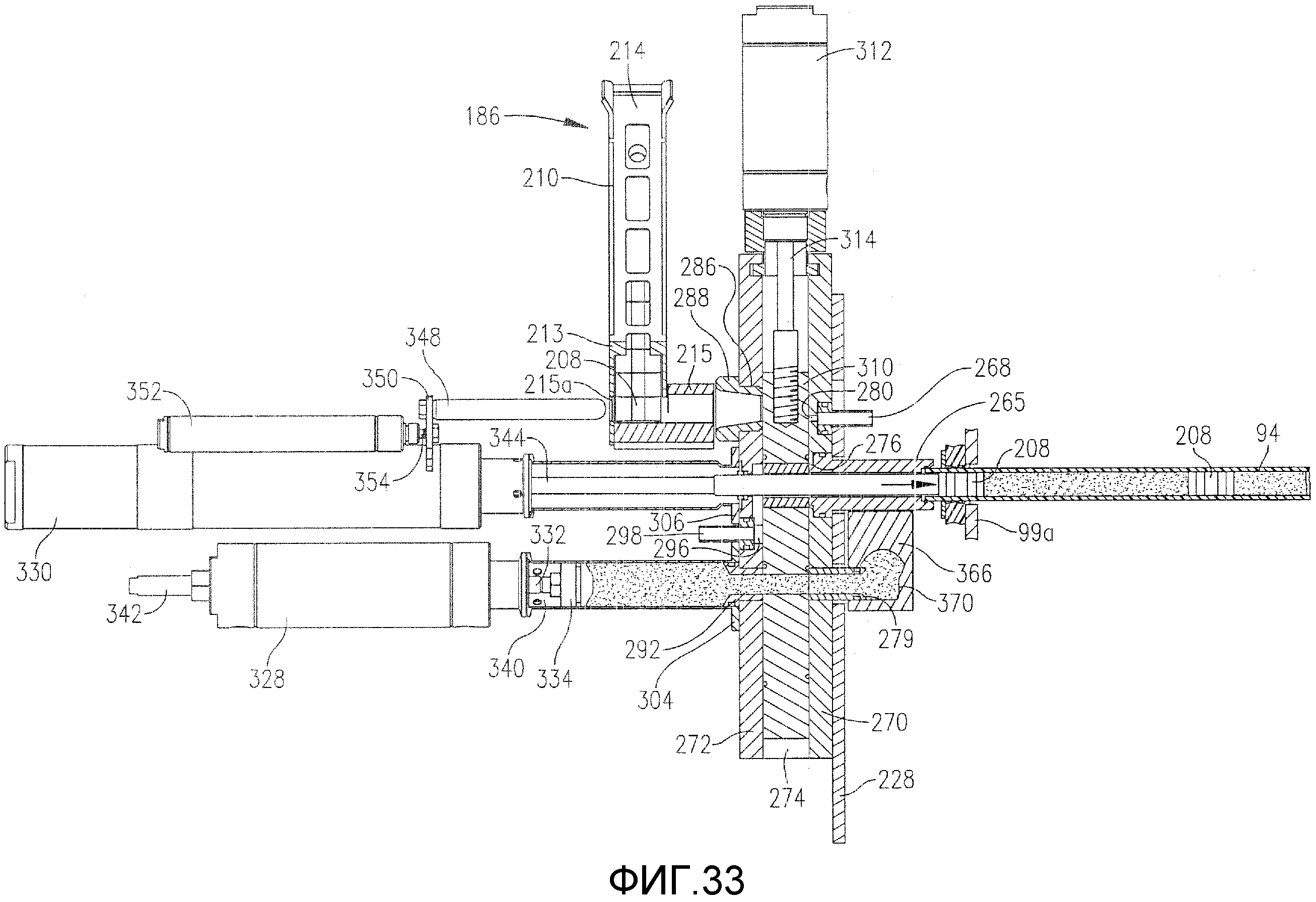

Фиг.33 - вид в разрезе, подобный виду на Фиг.32, на котором показана конфигурация узла введения пробок и мясной эмульсии во время введения второй пробки в варочную трубу после предварительно введенной порции эмульсии;

Фиг.34 - вид в разрезе блока доставки мясной эмульсии, на котором показано его соединение с двумя цилиндрами для эмульсии, образующими часть узла введения пробок и мясной эмульсии;

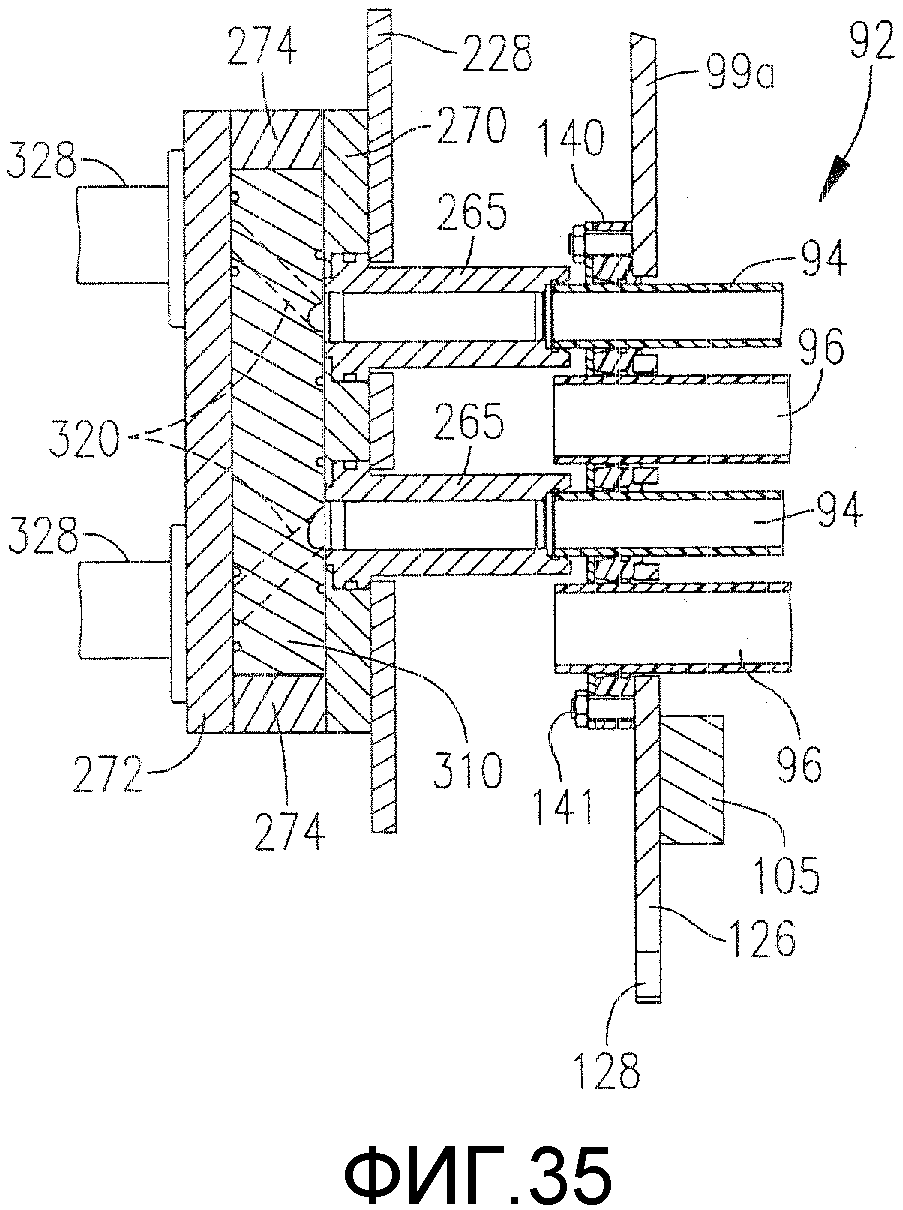

Фиг.35 - частичный вид в разрезе, на котором показана пара доставочных труб, составляющих часть узла введения пробок и мясной эмульсии, при этом доставочные трубы сопряжены с соответствующими варочными трубами варочного барабана;

Фиг.36 - вид, подобный виду по Фиг.35, но на котором показано альтернативное использование варочных труб большего диаметра для производства конечных продуктов различного размера, по сравнению с Фиг.35;

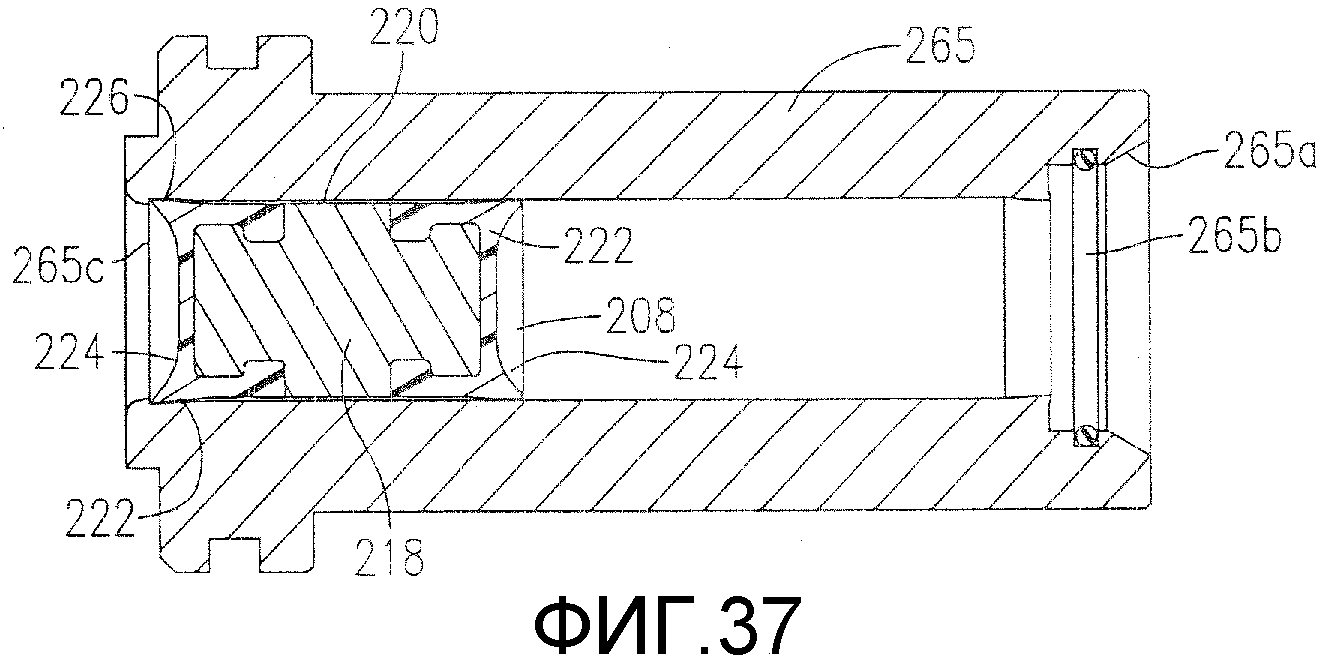

Фиг.37 - увеличенный вертикальный вид в разрезе, на котором показана пробка, введенная в одну из доставочных труб;

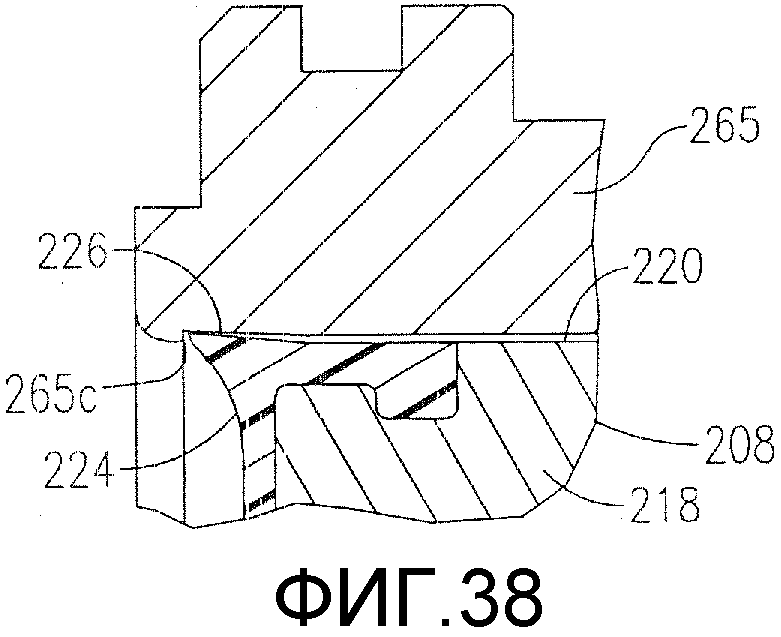

Фиг.38 - сильно увеличенный частичный вид в разрезе, на котором показан заплечик доставочной трубы, пробкоудерживающий;

Фиг.39 - увеличенный вид в разрезе входного конца варочной трубы;

Фиг.40 - частичный увеличенный вид в разрезе, на котором показан пробкоудерживающий заплечик входного конца варочных труб;

Фиг.41 - частичный вид в разрезе, на котором показана работа узла выбрасывания воды, составляющего часть обрабатывающей системы;

Фиг.42 - частичный вид в разрезе, на котором показаны составные элементы узла для нанесения масла, составляющего часть обрабатывающей системы, при этом система впрыскивания масла находится в положении готовности;

Фиг.43 - частичный вертикальный вид в разрезе, на котором показан узел воздушной подушки на выходном конце варочной трубы;

Фиг.44 - вид, аналогичный виду на Фиг.42, но на котором показан узел для нанесения масла в действии, во время впрыскивания масла в варочные трубы;

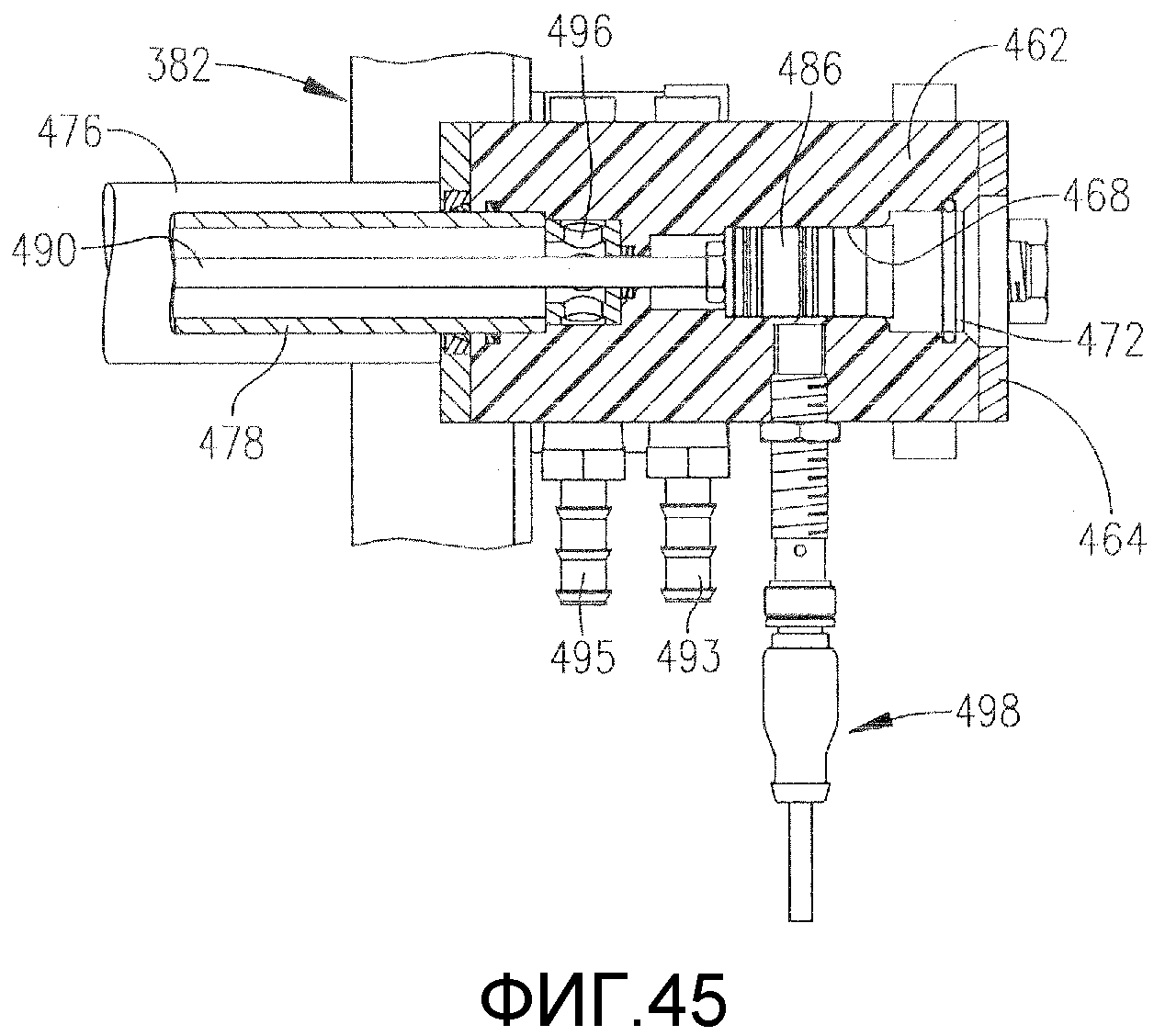

Фиг.45 - частичный вертикальный вид в разрезе, на котором показаны составляющие элементы узла для нанесения масла;

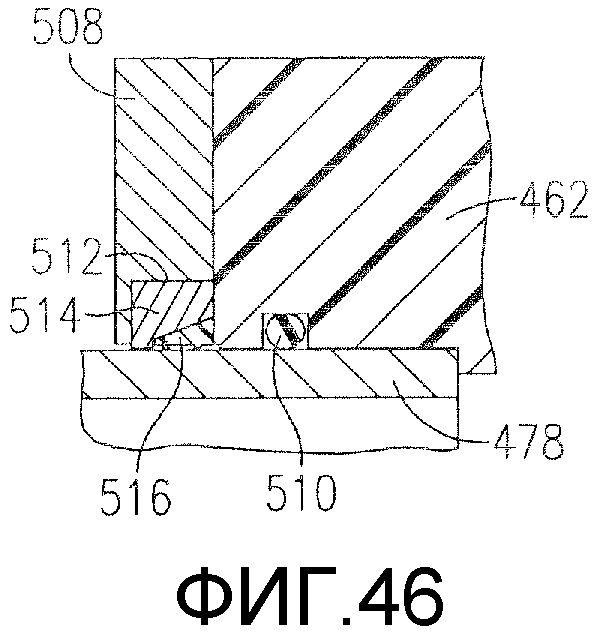

Фиг.46 - частичный вертикальный вид в разрезе, на котором показано концевое уплотнительное устройство в узле для нанесения масла;

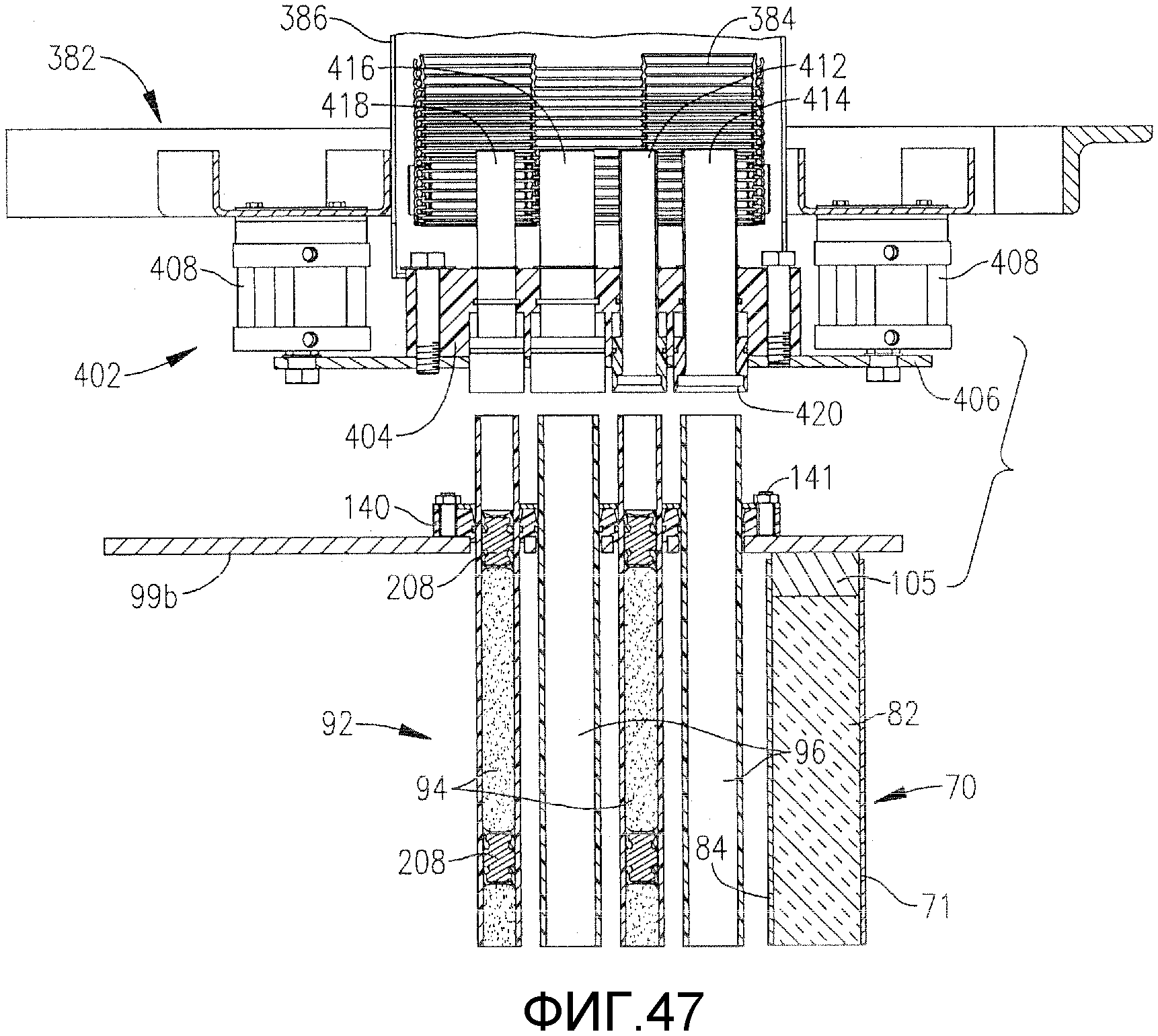

Фиг.47 - вид в разрезе, на котором показан выходной конец варочных труб и узел доставки продукта и пробок, при этом узел находится в режиме готовности во время разметки варочного барабана;

Фиг.48 - вид, аналогичный виду на Фиг.47, но на котором показан узел доставки продукта и пробок, находящийся в зацеплении с выходными концами варочной трубы, во время доставки сваренных продуктов и пробок; и

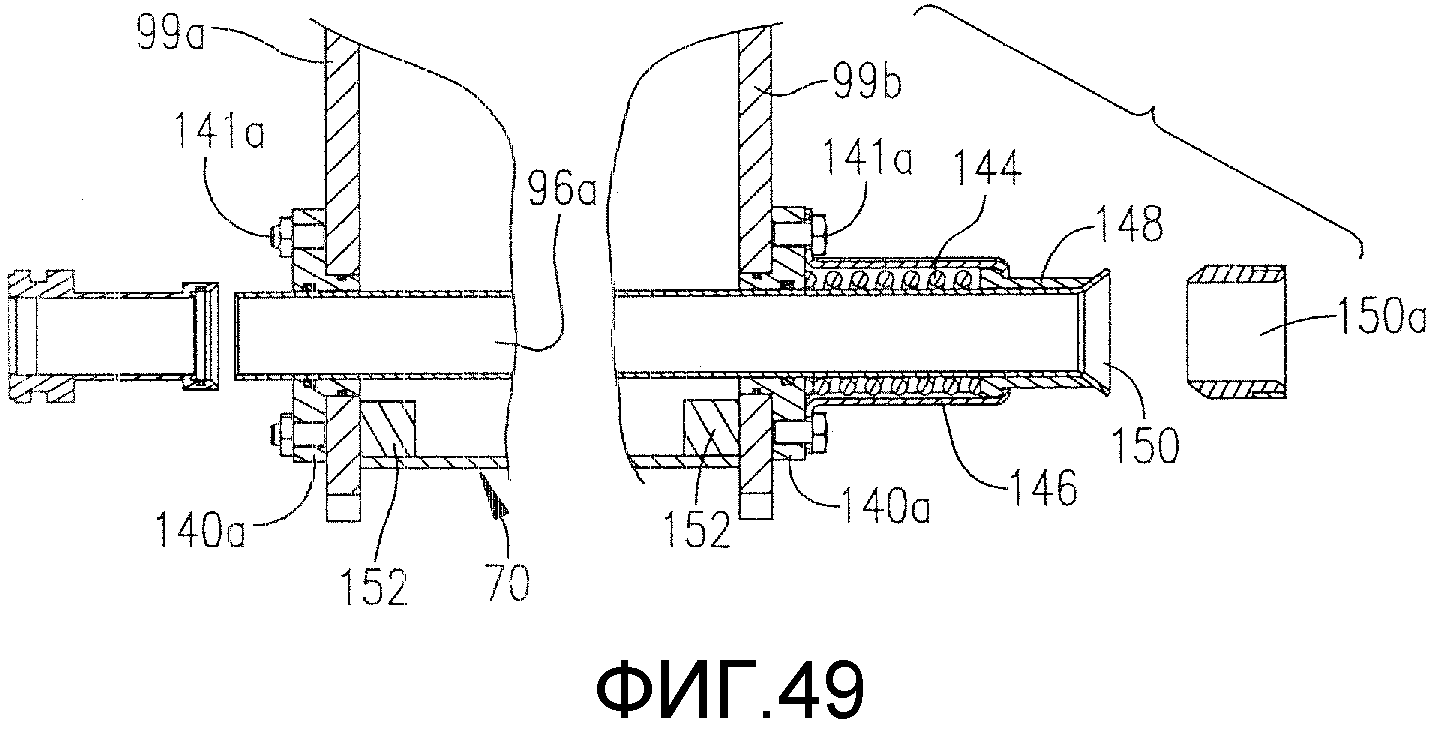

Фиг.49 - частичный вертикальный вид в разрезе, на котором показан альтернативный вариант осуществления варочной трубы, отклоняемой с помощью пружины.

Предпочтительные варианты выполнения изобретения

Возвращаясь теперь к чертежам, на Фиг.1 и 2 показана обрабатывающая система 50. Обрабатывающая система 50 представляет собой входной конец 52 и выходной конец 54 и в целом включает узел 56 варочного барабана, затворный узел 58 на входном конце 52, на котором находится панель 60 управления, узел 62 введения пробок и мясной эмульсии, и узел 63 впрыскивания воды. Транспортер 64 для выхода сваренного продукта расположен смежно выходному концу 54 вместе с узлом 65 доставки готового продукта и пробок, узлом 66 извлечения пробок и узлом 68 для нанесения масла. Узел 69 складирования пробок находится над узлом 56 варочного барабана, как показано. Система 50 предназначена для производства на непрерывной основе продолговатых вареных коммерчески приемлемых продуктов типа сосисок без использования оболочек. В системе 50 узел 62 образует позицию загрузки, в то время как узлы 63 и 65 и транспортер 64 совместно образуют позицию выгрузки.

Узел 56 варочного барабана

Более подробно, узел 56 варочного барабана включает продолговатый, аксиально вращаемый, цилиндрический корпус 70, установленный на рамном узле 72. Рамный узел имеет вертикальные угловые стойки 74 с соединительными боковыми рамными элементами 76, 78 и две вертикальные центральные стойки 80 на каждом торце рамного узла. Корпус 70 содержит наружную стенку 71, внутреннюю стенку 84 с торцевыми распорками 105 (см. Фиг.41-42) и промежуточными распорками 85, соединяющими стенки 71, 84. Тепловая изоляция 82 расположена между стенками 71, 84 (см. фиг.41). Ряд температурных датчиков 86 смонтирован на корпусе 70 и продолжается внутрь корпуса вместе с паровым клапаном 91. Клапан 91 может быть открыт с целью позволить наполнить водой корпус 70.

Внутри узел 56 имеет множество радиально продолжающихся, разнесенных по окружности комплектов 92 труб. Каждый такой комплект изготовлен из двух варочных труб 94 меньшего диаметра и двух варочных труб 96 большего диаметра. Каждая труба имеет входной конец, имеющий продолжающийся внутрь, пробкоудерживающий заплечик 97 (см. Фиг.39-40). Все трубы 94, 96 являются по существу прямолинейными и продолжаются по всей длине корпуса 56, при этом они опираются спереди и сзади на круглые пластины 98,100 с отверстиями. Кроме того, две промежуточные несущие пластины (не показано), идентичные пластинам 98, 100, расположены между последними указанными пластинами. Пластины 98, 100 и промежуточные пластины удерживаются в соответствующем разнесенном в пространстве взаимном расположении с помощью продолговатых жестких стержней 102. Продолговатый, трубчатый, зафиксированный, центральный монтажный элемент 104, имеющий спереди и сзади опорные поверхности 106, 108, также продолжается по всей длине корпуса 70. Наружные концы монтажного элемента104 поддерживаются арматурой 110, прикрепленной к центральным стойкам 80 (см. Фиг.12).

Стационарный узел 112 вдувания пара расположен внутри корпуса 70 и включает трубу 114 для вдувания пара, продолжающуюся через передний участок монтажного элемента 104 и заканчивающуюся в вдувающем трубопроводе 116 (Фиг.17). Трубопровод 116 несет общим числом четыре радиально продолжающихся, разнесенных по окружности стержня 118 для доставки пара в сообщении с трубой 114; каждый стержень 118 имеет в себе обратный клапан 119, чтобы предотвратить обратный поток воды в узел 112 вдувания пара. Стержни 118 технологически соединены с четырьмя, общим числом, продолговатыми, аксиально продолжающимися паровыми трубами 120 внутри корпуса 70 и имеющими отверстия для подачи пара по всей их длине. Концы труб 120 опираются на круглые опоры 122, которые в свою очередь прикреплены к монтажному элементу 104.

Торцы корпуса 70 образованы сплошными, снабженными спереди и сзади отверстиями перегородками 99а и 99b, которые имеют идентичную форму отверстий соответствующих пластин 98, 100 (см. фиг.2 и 12-14). Перегородки имеют также сплошную секцию 124 со встроенными комплектами 92, снабженную центральными нейлоновыми опорами, входящими в зацепление с опорными поверхностями 106, 108. Перегородки 99а, 99b прикреплены к корпусу 70 посредством крепежных устройств с резьбой, продолжающихся через края перегородок и соединенных с внутренними распорными кольцами 105.

Как показано на Фиг.12-14, входная перегородка 99а выполнена с цельной круглой градуированной кольцевой секцией 126, имеющей ряд наружных зубьев 128. Градуированный привод 130 смонтирован на переднем участке рамного узла 72 и имеет установленный с возможностью вращения, приводимый в действие пневматическим путем цилиндр 132 с выдвижным стержнем 134, заканчивающимся в зажимном приспособлении 136, служащим дополнением к зубьям 128 (Фиг.14-15). Поворотный стопорный элемент 137 служит для удержания корпуса 70 на месте между его градуированными перемещениями. Двойные роликовые направляющие 138, общим числом три, прикреплены к передним угловым стойкам 74 и входят в зацепление с градуированной кольцевой секцией 126 с целью обеспечить плавное вращение варочного барабана. Будет понятно, что кольцо 126 и привод 130 образуют механизм для смещения с определенным шагом корпуса 70 и, таким образом, труб 94, 96.

Ссылаясь теперь на пример варки по Фиг.35, показан комплект 92 варочных труб 94, 96 вместе с соответствующей уплотнительной конструкцией. Конкретно, на переднем конце комплекта 92 выполнен уплотнительный блок 140, снабженный отверстиями, который прикреплен с помощью крепежных устройств 141 к перегородке 99а. Уплотнительный блок 140 снабжен уплотнительными кольцами, чтобы создать водонепроницаемое уплотнение. Задний конец комплекта 92 труб подобным образом снабжен идентичным уплотнительным блоком 140 (см. Фиг.41) с целью выполнения того же самого типа уплотнения. В действительности, каждый из уплотнительных блоков 140 используется, чтобы герметизировать два соседних комплекта 92 труб.

Как показано на Фиг.49, показан альтернативный вариант осуществления настоящего изобретения. В этом случае варочные трубы, такие как приведенная в качестве примера варочная труба 96а, выполнены с возможностью смещения во время работы обрабатывающей системы. Соответственно, варочные трубы герметизированы посредством уплотнительного блока 140а, прикрепленного к перегородке 99b посредством крепежных устройств 141а. Кроме того, необходимо заметить, что смещающая пружина 144 расположена вокруг заднего конца трубы 96а и упирается в задний уплотнительный блок 140а, который смещает наружные концы трубы от перегородки 99а. Пружина 144 находится внутри корпуса 146, который закреплен между соединительным кольцом 148 и крепежными устройствами 141. Самый задний конец трубы 140 имеет фаску 150, как показано. Трубчатый, исполнительный механизм 150а с фаской предназначен сопрягаться с фаской 150 во время работы альтернативного варианта осуществления настоящего изобретения, как будет описано. Как также показано на Фиг.49, перегородки 99а, 99b прикреплены к корпусу 70 посредством круглых, расположенных близко к концу, соединительных колец 152, прикрепленных к внутренней поверхности корпуса и которые принимают резьбовые крепежные устройства (не показано).

Затворный узел 58

Как показано на Фиг.5-7, затворный узел 58 несет панель 60 управления, так же как и узел 62 введения пробок и мясной эмульсии. Затворный узел включает жесткую коробчатую раму 154, имеющую стойки 158 с верхними и нижними поперечинами 160, 162. Кроме того, затворный узел 58 имеет механизм 164 регулировки с двумя стационарными, наклонными рамными трубами 166, 168, причем каждая имеет два разнесенных друг с другом зажимных винта 170, 172 (Фиг.5). Стойка 158 снабжена двумя фиксирующими элементами 174, которые сопрягаются с фиксаторами 175, прикрепленными к правой угловой опоре 74, как показано на Фиг.3. Продолговатый поворотный стержень 176 продолжается между и верхней, и нижней поперечинами 160, 162 и прикреплен к ним посредством наружных концов стержня 176, прикрепленного к левой угловой опоре 74 с помощью соединителей 177, показано на фиг.3. Таким образом, весь затворный узел 58 может быть перемещен между закрытым рабочим положением смежно входному концу варочного барабана и открытым положением, обеспечивающим доступ к варочному барабану.

Панель 60 управления закреплена между верхней и нижней поперечинами 160, 162 посредством находящихся на некотором расстоянии соединителей 178. Панель 60 управления сама по себе является традиционной и включает обычные цифровые составляющие элементы управления для системы 50. Она также принимает входные сигналы от датчиков, описанных ниже.

Узел 62 для введения формующих пробок и мясной эмульсии

Под-узел 180 погрузки-выгрузки пробок

Как показано на Фиг.5-6, узел 62 введения пробок и мясной эмульсии включает под-узел 180 загрузки-выгрузки пробок и под-узел 182 введения пробок и мясной эмульсии. Под-узел 180 имеет два идентичных, правый и левый, подъемника 184 пробок, ведущих к общему, в целом V-образной формы магазину 186. Каждый из подъемников 184 соединен с верхней поперечиной 160 посредством соединительных блоков 185 и имеет непрерывную роликовую цепь 188, натянутую вокруг верхней и нижней звездочек 190 и приводимую в действие двигателем 192. На Фиг.9-11 показана заграждающая конструкция 189 цепи, которая, как показано, выполнена вокруг роликовой цепи 188. Каждое звено роликовой цепи 188 несет поперечно продолжающуюся проушину 194. Каждая другая проушина несет магнитное захватное устройство 196 для пробки с промежуточными проушинами, несущими заготовки 198. Ссылаясь на Фиг.10 и 11, можно видеть, что каждое захватное устройство 196 включает монтажную пластину 200, круглый магнит 202 и гнездо 203 для пробки, при этом эти составляющие элементы скреплены вместе посредством винтов 206. Каждое захватное устройство 196 выполнено с возможностью зацепления и удержания пробки 208, доставляемой к соответствующему подъемнику с помощью под-узла извлечения пробок, описанного ниже. Доставляемые пробки 208 переносятся вниз по потоку с помощью движущейся цепи 188 и захватных устройств 196 к магазину 186. Магазин 186 имеет два вертикальных, наклонно ориентированных канала 210, 212, продолжающихся вверх от общего основания 213; каждый из каналов 210, 212 имеет входную горловину и конструкцию нижнего, продолговатого, трубчатого выходного прохода для пробки 215, отдельного от основания 213 и прикрепленного к нему; конструкция 215 прохода выставлена относительно отверстия 215а. Каждая горловина 214 представляет сегмент 216 отделения пробки.

Чтобы обеспечить усиленный автоматический контроль, каждый из каналов 210, 212 снабжен верхним и нижним датчиками 210а, 210b близости. Эти датчики выполнены с возможностью определения нахождения пробок 208 внутри соответствующих каналов и отслеживания выхода пробки через конструкции нижних выходных проходов 215.

Формующие пробки 208

Предпочтительные формующие пробки 208 показаны на Фиг.37 и 38. Каждая пробка 208 имеет центральный металлический корпус 218 с наличествующей наружной цилиндрической поверхностью 220. Корпус 218 выполнен из подходящего металла для магнитного удержания пробок. Кроме того, пробки 208 имеют расположенные на конце упругие колпачки 222 из синтетической пластмассы, которые прикреплены к корпусу 218 и имеют вогнутые наружные поверхности 224. Если требуется, поверхности 224 могут быть выполнены с продолговатыми выступами, так что конечный изготовленный продукт может демонстрировать внешний вид с морщинами от оболочки, обнаруживаемыми, например, на продуктах типа хот-доги, изготовленных традиционным путем. Кроме того, каждый из колпачков 222 имеет наружную периферию 226, которая немного больше, чем диаметр соответствующих варочных труб. Понятно, что изготавливают пробки различного размера для использования с варочными трубами 94 и 96 меньшего и большего диаметров. Показанные пробки 208 используются в варочных трубах 94 меньшего диаметра.

Под-узел 182 введения пробок и мясной эмульсии

На Фиг.8 показан узел 182, включающий вертикальную несущую инжектор пластину 228, которая прикреплена к скользящей раме 230, причем рама прикреплена к трубам 166, 169 рамы затворного узла. Скользящая рама 230 включает разрезные, верхний и нижний, рамные элементы 232 и 234, а также разнесенные стойки 236, 238 (см. Фиг.5). Винты 170, 172, образующие часть затворного узла, закрепляют скользящую раму 230 и, таким образом, пластину 228 в чередующихся положениях. Снабженные отверстиями опорные блоки 240, общим числом четыре, прикреплены к стойкам 236, 238. Пластина 228 выполнена с возможностью смещения вперед и назад посредством четырех плоских цилиндров 244, причем каждый цилиндр имеет выдвижной стержень 246. Положение плоских цилиндров 244 отслеживают с помощью датчиков 245 близости (Фиг.6). Каждый стержень 246 продолжается через соответствующий опорный блок 240 и прикреплен к пластине 228 болтами 248. Верхняя и нижняя пары плоских цилиндров 244 соединены между собой посредством соответствующих опорных швеллеров 250, 252. Каждый швеллер 250, 252 имеет продолговатые опорные ножки 254, которые прикреплены к скользящей раме 230 и к стойкам 236, 238. Жесткие монтажные стержни 256, общим числом четыре, также прикреплены к пластине 228 и продолжаются из нее. Наружный конец каждого стержня 256 снабжен соединительным зажимным рукавом 258 и поворотным зажимным маховиком 260 с резьбой.

Пластина 228 имеет два нижних отверстия 262 для доставки через них мясной эмульсии, а также два отверстия 264 для введения пробок и мясной эмульсии. Отверстия 264 выполнены с возможностью приема трубчатых элементов 265 для доставки, причем каждый имеет выходной конец 265а с фаской, снабженный уплотнительным кольцом 265b (см. Фиг.37). Входной конец каждого элемента 265 имеет кольцевой, продолжающийся внутрь, пробкоудерживающий заплечик 265с (Фиг.37-38). Элементы 265 меняют, когда изготавливают продукты различного диаметра, как пояснено ниже. Пластина 228 дополнительно имеет два разнесенных шпоночных отверстия 266, выполненных с возможностью приема соответствующей вакуумной арматуры 268.

Стержни 256 несут две вертикальные пластины 270, 272. Пластина 270 включает пару вертикальных, снабженных отверстиями, распорок 274, а также имеет ряд отверстий через пластину между распорками 274. В частности, пластина 270 имеет два отверстия 276 для введения пробок и мясной эмульсии, нижнюю пару отверстий 278 для доставки мясной эмульсии, при этом каждое снабжено стационарной, трубчатой выступающей арматурой 279, и пару отверстий 280 для вакуума, которые принимают арматуру 268. Необходимо заметить (Фиг.28), что отверстия 280 для вакуума сообщаются с противоположной стороной пластины 270.

Пластина 272 имеет два верхних, принимающих пробки отверстия 286, снабженных входными манжетами 288, и два нижних отверстия 290 для транспортировки мясной эмульсии с размещенными в них трубчатыми вставками 292 с фасками. Пластина 272 также имеет два отверстия 294 для вводящего стержня между отверстиями 286 и 290, и два отверстия 296 для вакуума, снабженных вакуумной арматурой 298. Отверстия 296 для вакуума сообщаются с противоположной стороной пластины 272. Сторона пластины 272, удаленная от пластины 270, снабжена крепежными винтами 304, 306, чтобы позволить присоединить конструкцию приводного цилиндра, как описано ниже.

На Фиг.8 также показан вертикально смещаемый узел 308 впрыскивающей головки, который расположен между пластинами 270 и 272, и, вообще говоря, включает снабженную отверстиями и внутренне разрезанную пластину 310 и приводной пневматический цилиндр 312. Цилиндр 312 прикреплен к верхним концам пластин 270, 272 и имеет продолжающийся вниз стержень 314, ввинчиваемый в верхний конец пластины 310. Пластина 310 имеет два нижних отверстия 316 для транспортировки мясной эмульсии и соответствующие два вертикально смещенных, верхних отверстия 318 для транспортировки мясной эмульсии, причем каждая пара отверстий 316, 318 соединена посредством внутреннего наклонного прохода 320. Кроме того, пластина 310 имеет два сквозных отверстия 322 над отверстиями 316 и два отверстия 324 для введения пробок с расположенными в них внутренними трубчатыми вставками 326.

На Фиг.28 показано несколько пневматических приводных цилиндров, прикрепленных к пластине 272, включая два цилиндра 328 для порционирования мясной эмульсии, соосно выровненные с отверстиями 290 и закрепленные на месте с помощью арматуры 304, и два цилиндра 330 для введения пробок, выровненных с отверстиями 294 и прикрепленных с помощью арматуры 306. Каждый цилиндр 328 включает смещаемый стержень 332, несущий головку 334 плунжера, снабженную уплотнительной конструкцией 336. Окружающий корпус 338 продолжается между основанием цилиндра 328 и арматурой 304 и образует непроницаемую для текучей среды камеру 340 порционирования. Как показано, плунжер 334 герметично входит в зацепление с корпусом 338 и также, в своем выдвинутом положении, герметично входит в зацепление с соответствующей вставкой 292 с фаской. Ход стержня 332 является регулируемым посредством механизма 342 управления длиной хода. Каждый цилиндр 330 имеет смещаемый стержень 344, заканчивающийся закругленным концом 346, который, в своем втянутом положении, садится внутрь соответствующей арматуры 306 и отверстия 294.

Два стержня 348 для введения пробок расположены с выставлением в отношении отверстий 215а и поддерживаются поперечиной 350. Малый пневматический приводной цилиндр 352, имеющий выдвигаемый стержень 354, прикреплен к поперечине 350 с целью одновременно перемещать стержни 348. Цилиндр 352 установлен на продолговатом кронштейне 356, прикрепленном к пластине 272.

Как наилучшим образом показано на фиг.6, V-образный магазин 186 смонтирован на кронштейне 356 и также опирается на верхнюю комбинацию стержней 256. Кроме того, в рабочем состоянии узла 182 зажимные рукава 258 и маховики 260 служат для удержания вместе составляющих элементов, то есть рукава 258 упираются в прилегающую сторону пластины 272.

Узел 282 также имеет блок 358 доставки мясной эмульсии, выполненный с возможностью доставки мясной эмульсии от источника под давлением к системе 50. Предпочтительно, мясную эмульсию производят с помощью двухпоршневого насоса, выпускаемого компанией Marlen, хотя может быть использован любой пригодный пищевой насос. Блок 358 включает основной трубопровод 360 для эмульсии с вертикальной подводящей трубой 362 (Фиг.12). Коленчатый трубопровод 364 прикреплен к трубе 362 и в свою очередь соединен с блоком 366 доставки мяса. Блок 366 прикреплен к стороне пластины 228, прилегающей к варочному барабану, и имеет два выходных отверстия 368, соединенных с помощью прохода 370 и сообщающихся с трубопроводом 364. Выходные отверстия 368 сопрягаются с арматурой 279, чтобы создать непроницаемое для жидкости уплотнение (Фиг.28 и 34).

Узел 63 для впрыскивания воды

Узел 63 для впрыскивания включает водный блок 372, имеющий два входных отверстия 347 для воды и два соответствующих трубчатых выходных отверстия 376 для воды. Каждое выходное отверстие 376 снабжено кольцевым уплотнением 378 (Фиг.5, 8 и 41). Блок 372 прикреплен к пластине 228 посредством 378 посредством соединительного штифта 380 и вертикального установочного штифта 381 (см. Фиг.41), позволяющих замену блока, если производят продукты различного диаметра. Узел 63 служит для удаления сваренных продуктов и формующих пробок 208 из варочных труб путем впрыскивания горячей воды или масла, как будет пояснено ниже.

Выходной транспортер 64

Как показано на Фиг.2, 26 и 27, выходной транспортер 64 включает раму 382 и продолговатую, бесконечную транспортерную ленту 384 из дренирующей сетки. Рама 382 выполнена с возможностью крепления болтами к выходному концу рамы 72. Лента 384 приводится в действие посредством двигателя 388 и выполнена с возможностью доставки сваренного продукта к выходному концу 390. Одна или более промежуточных распылительных головок (не показано) расположена над лентой 384 и под распылительным корпусом 392. Распылительная головка (головки) технологически соединены с насосом 394 с целью доставки к головкам жидкости (например, уксуса) из резервуара хранения 398. Кроме того, масляный насос 396 выполнен вместе с резервуаром 400 для масла с целью подачи растительного масла к узлу 68.

Желоб 432 продолжается по всей длине транспортера 64 под нижней ветвью ленты 384 и имеет трехсекционные отделения: первая секция для сбора воды смежно переднему концу рамы 382; вторая секция для сбора уксуса, отдельная от первой секции посредством перегородки; и третья секция, отдельная от второй секции другой перегородкой и заканчивающаяся на открытом конце смежно выходному концу 390 транспортера. Первая секция для сбора воды желоба 432 имеет наклонное выходное отверстие 434 для выгрузки. Выходное отверстие 434 обычно снабжено шлангом для выгрузки или подобным устройством для целей удаления воды. Вторая секция для сбора уксуса также имеет выходное отверстие, подобное выходному отверстию 434.

Узел 65 доставки пробки и обработанного продукта

На Фиг.27 показан узел 65доставки пробки и обработанного продукта, содержащий механизм 402, установленный на раме 382 и выполненный с возможностью последовательной доставки вареных продуктов и пробок на ленту 384. Механизм 402 включает блок 404, прикрепленный к смещаемой пластине 406. Пластина в свою очередь поддерживается двумя плоскими цилиндрами 408, прикрепленными к раме 382. Блок несет комплект 410 из четырех трубчатых выходных отверстий 412-418, которые имеют размеры и выполнены для сопряжения с комплектом 92 из варочных труб. Входные концы 419 выходных отверстий 412-418 расположены в пределах увеличенного отверстия 419а и представляют собой скошенную поверхность 420 (см. Фиг.43 и 47), тогда как их выходные концы лежат близко над верхней ветвью ленты 384. Общее отверстие 422 предусмотрено для выходных отверстий 412-418 и расположено с возможностью сообщения с соответствующим увеличенным отверстием 419а. Патрубок 424 воздушного входного отверстия прикреплен к блоку 404 и сообщается с отверстием 422, так чтобы поддерживать немного избыточное давление внутри отверстий 419а. Это обеспечивает легкий смягчающий эффект, когда входные концы 419 сопрягаются с соответствующими варочными трубами 94, 96.

Блок 404 и трубы 412-418 выполнены с возможностью смещения между положением готовности (Фиг.47) и рабочим положением (Фиг.48). Ряд датчиков близости 426 прикреплен к блоку 404 с целью подсчета пробок из комплекта труб. Кроме того, датчик 430 близости предусмотрен с тем, чтобы отслеживать положение плоских цилиндров 408.

Узел 66 извлечения пробок

Узел 66 извлечения пробок включает приводную сетчатую транспортерную ленту 438, имеющую наклонное растяжение и горизонтальное растяжение. Лента 438 натянута вокруг нижнего ролика 440 и сопряженного верхнего ролика (не показано). Ролик 440 имеет магнитный сердечник, служащий, чтобы с помощью магнита захватывать пробки 208 по мере их перемещения вдоль длины ленты 438 после механизма 402 выхода, и таким образом отделяет пробки от обработанного продукта. Пробки затем, как показано, транспортируются вверх и горизонтально. Участок ленты 438 проходит через корпус 442, где выполнен узел промывки/дренажа для промывки пробок по мере их перемещения через корпус 442. Этот узел промывки/дренажа является необязательным признаком системы 50.

Два разнесенных в поперечном направлении транспортера 450, 452 для пробок предусмотрены ниже по ходу от горизонтального удлинения ленты 438 и принимают пробки с ленты. Каждый транспортер 450, 452 имеет два вертикально разнесенных передних ролика 454, самый задний приводной ролик 456 и поддерживающий ролик 458. Двигатель 460 выполнен, чтобы приводить в действие каждый из транспортеров 450, 452. Верхние ветви 450а, 452а транспортируют пробки 208 по направлению к соответствующим подъемникам 184 и на них, где они захватываются магнитными захватными устройствами 196, установленным на роликовых цепях 188 (см. Фиг.18).

Узел 68 для нанесения масла

На Фиг.42 показан узел 68, который выполнен с возможностью нанесения тонкой пленки из смеси в объемном соотношении 2:1, состоящей из лецитина и растительного масла, вдоль внутренних поверхностей каждой из варочных труб 94, 96 до их заполнения. Узел 68 расположен смежно переднему концу транспортерной рамы 382 и включает блок 462 из синтетической пластмассы, прикрепленный к поперечной пластине 464, причем пластина поддерживается двумя плоскими цилиндрами 466, прикрепленными к раме 382. Блок 462 имеет четыре разнесенных в поперечном направлении отверстия, при этом два из отверстий 468 соосно выровнены и имеют размеры для сообщения с трубами 94 меньшего диаметра из комплекта 92 труб; два других отверстия 470 соосно выровнены и имеют размеры для сообщения с трубами 96 большего диаметра из комплекта 92 труб. Входные концы 472 отверстий 468 выполнены с возможностью сопряжения с выходными концами труб 94, при этом подобным образом входные концы 474 отверстий 470 сопрягаются с выходными концами труб 96 большего диаметра. Четыре продолжающиеся назад трубы 476-482 для масла прикреплены к задней стороне блока 462 и сообщаются с отверстиями 468, 470. Как наилучшим образом показано на Фиг.42 и 44, трубы 476 и 480 для масла выполнены с большим диаметра, в то время как трубы 478 и 482 выполнены с меньшим диаметром.

Узел продолговатого стержня расположен внутри каждой из труб 476-482 и включает передний наиболее проходной поршень 484, соединенный с трубами 476 и 480 большего диаметра, и поршень 486 меньшего диаметра, связанный с трубами меньшего диаметра 478, 482. Продолговатые стержни 488 продолжаются назад из проходного поршня 484, и подобным образом продолговатые стержни 490 продолжаются назад из проходных поршней 486. Каждый стержень имеет поршень 487 соответствующего диаметра, прикрепленный к его самому заднему концу. Трубы 476-482 и внутренние стержни 488, 490 выполнены по существу одной и той же длины, что и варочные трубы 94, 96, и эти составляющие элементы продолжаются назад под нижней ветвью транспортерной ленты 384.

Блок 462 включает четыре входных масляных прохода 492, соединенных со штуцером 493, при этом каждый расположен смежно задней стороне проходного поршня 484, 486. Блок также имеет четыре других масляных входных прохода 494, соединенных со штуцером 495, разнесенным назад от соответствующих входных отверстий 492. Стационарная, снабженная отверстиями втулка 496 соответствующего диаметра расположена внутри каждого из отверстий 468, 470 непосредственно напротив продолжающихся назад труб 476-482.

С целью обеспечить автоматизированное управление выполнено четыре датчика 498 близости для отверстий 468, 470, при этом датчик 500 предусмотрен, чтобы определять состояние плоских цилиндров 466.

Как наилучшим образом показано на Фиг.45 и 46, блок 462 имеет снабженную отверстиями заднюю пластину 508, которая принимает трубы 476-482. Чтобы обеспечить маслонепроницаемое уплотнение вокруг каждой из труб, блок 462 имеет уплотнительные кольца 510, при этом в задней пластине 508 выполнена выемка, как в 512 вокруг каждой трубы. Кольцевое гнездо 514 находится внутри каждой выемки 512 и сопрягается с кольцевым сжимаемым уплотнением 516.

Узел 69 складирования пробок

Во время производственных процессов с использованием системы 50 пробки 208 непрерывно повторно используются по мере производства вареного продукта. Однако, в конце производственного процесса, во время очистки или когда подлежит производству продукт различного диаметра, пробки 208 традиционно складируют для последующего использования. С этой целью выполнен узел складирования пробок над узлом варочного барабана 56, близко к его входному концу. В целом, узел 69 имеет два, левый и правый, блока 518 складирования. Поскольку блоки являются идентичными, будет подробно описан только левый блок 518.

В частности, блок 528 включает коробчатую раму 520 с боковыми стенками 522, 524 и торцевой стенкой 526. Два поперечных вала 528 и 530 продолжаются вдоль длины блока внутри коробчатой рамы 520. Каждый из валов 528, 530 имеет на себе две звездочки 532, 534, которые несут две разнесенные в поперечном направлении роликовые цепи 516, 538. Приводной двигатель 540 технологически соединен с валом 530, чтобы перемещать роликовые цепи 536, 538. Множество продолговатых, в целом L-образной формы, пролетов 542 закреплено к выровненным звеньям роликовых цепей 536, 538 и проходят на всем поперечном расстоянии между боковыми стенками 522, 524. Продолжающиеся наружу сегменты 544 пролетов 542 имеют размер, чтобы входить в зацепление и транспортировать ряд пробок 208, как описано позднее.

Коробчатая рама 520 также снабжена пропускным механизмом 546, содержащим две индивидуально смещаемые заслонки 548, 549. Каждая заслонка 548, 549 имеет установочный элемент 550 внутри соответствующего паза 552 соответственно смежно внутренним поверхностям боковых стенок 522, 524. Эти заслонки выполнены с возможностью индивидуального перемещения посредством узла 554, 555 маленького пневматического поршня и цилиндра. Во втянутом положении пропускного механизма (Фиг.22) заслонки 548, 549 расположены вне блокирующего взаимного расположения по отношению к желобу ленты 450а (Фиг.25).

Блок 518 также включает магнитный захватный ролик 556, который расположен смежно желобу ленты 450а и имеет ряд магнитов 558, при этом каждый магнит выполнен с возможностью захвата соответствующей пробки 208 из ряда пробок. Ролик 556 смонтирован между заслонками 548, 549, как показано, и поворачивается посредством двигателя 560. Аркообразная направляющая стенка 562 держателя пробок продолжается от периферии ролика 556, удаленного от желоба ленты 450а вниз к месту загрузки стеллажа.

Блок 518 снабжен стеллажом 564 или 566 для пробок для приема пробок меньшего или большего диаметра. Выбранный стеллаж устанавливают под роликовыми цепями 536, 538 посредством подъемного узла 568 стеллажа. Как наилучшим образом показано на Фиг.24-25, стеллаж 564 представляет собой последовательность разнесенных между собой выемок 570 хранения пробок, продолжающихся между боковыми стенками 522, 524, а также угловые блоки 525, установленные на нижней стороне. Узел 568 включает две противоположные, дополнительные стенки 573 и кривошипно-шатунный механизм 574, выполненный с возможностью выборочного подъема и опускания стеллажа 564 или 566. Передняя стенка 573, показанная на Фиг.20, несет вертикальный упор 567 стеллажа. Механизм 574 включает рычаг 576, установленный на дополнительной стенке 573 и управляемый посредством пневматического цилиндра 578. Продолговатый поворотный стержень 580 продолжается между стенками 573 и соединен с рычагом 576. Два соединения 577 смонтированы на наружной стороне каждой стенки 573 и соединены со стержнем 580. Каждое соединение включает соединитель 582, прикрепленный к наружному концу стержня 580, с двумя продолговатыми соединительными стержнями 586, прикрепленными к нему. Каждый соединительный стержень 586 в свою очередь соединен с установленным с возможностью поворота кривошипом 588, имеющим наружный регулировочный винт 588а, расположенный под соответствующими угловыми блоками 525. Нижняя сторона блока 518 также имеет четыре, установленные в углах, соединительные стенки 589, что позволяет прикрепить блок 518 к рамному узлу 72. Как показано, цилиндр 578 прикреплен к внутренней поверхности одной и стенок 589.

Блок 518 также снабжен датчиком 589а близости, чтобы облегчить управление им во время работы, как описано ниже.

Работа

В последующем описании будет описано производство продуктов типа хот-дог с использованием системы 50, в которой применяются варочные трубы 94 только маленького диаметра. Следовательно, трубы 96 большего диаметра не используются для какой-либо цели. Для такой работы пропускной узел закрыт и защелкнут, скользящая рама 230 находится в своем верхнем положении, как показано на Фиг.5, при этом ход цилиндров 328 регулируется с помощью механизмов 342 для доставки соответствующих порций мясной эмульсии. Также установлены сменяемые части маленького диаметра, а именно элементы 265 доставки, вакуумная арматура 268, водный блок 372, магазин для пробок 186, входные муфты 288 и вставки 326 пластины 310; при этом, если подлежит использованию узел 69 складирования пробок, устанавливают маленькие стеллажи 564 для пробок.

Обычно работа системы 50 приводит к непрерывной варке и возврату пробок с градуированным через определенный шаг перемещением узла 56 варочного барабана. Когда узел 56 барабана является неподвижным, после каждого определенного шага поворота три отдельные операции происходят по существу одновременно, а именно (1) наполнение пустых и предварительно смазанных маслом труб 94 маленького диаметра из комплекта 92 путем введения последовательных порций мясной эмульсии и формующих пробок 208, (2) смазывание маслом пустых труб 94 в комплекте 92b, непосредственно прилегающем и расположенном вверх по потоку от комплекта 92а, который наполнен, и (3) выброс сваренного продукта и пробок из труб 94 из другого комплекта 92с, разнесенного на два комплекта от комплекта 92b.

Варка происходит благодаря тому факту, что корпус 70 наполняют водой с помощью вдувания пара в трубу 114, так что пар перемещается по стержням 118 и паровым трубам 120. Это способствует введению пара в окружающую воду, так что он нагревает воду, и таким образом осуществляется варка продукта внутри труб 94. Непрерывно отслеживают температурные датчики 68 с целью поддержания соответствующих температур варки внутри корпуса 70. Как указано, эта стадия варки происходит непрерывно во время работы системы 50.

Затем предполагают, что варочный барабан был градуирован до нового положения с определенным шагом с помощью работы градуированного привода 130, в то время как узлы 63, 65 и 68 и под-узел 182 находятся в своих неподвижных положениях, разнесенных от концов варочных труб (см. Фиг.42 и 47). Это влечет за собой работу цилиндра 132, чтобы вынуть зажимное приспособление 136 из исходного зубца, после чего цилиндр поворачивается вниз в такой ориентации, что зажимное приспособление 136 может войти в зацепление со следующим зубцом. Цилиндр снова работает, чтобы вытянуть зажимное приспособление для вхождения в зацепление со следующим зубцом с последующим поворотом стопорного элемента 137 до тех пор, пока элемент не войдет в зацепление с исходным зубцом. Когда барабан градуирован таким образом, выходные концы варочных труб 94 из комплекта 92с, заполненные полностью сваренным продуктом и промежуточными формующими пробками 208, находятся непосредственно возле узла доставки 65 обработанного продукта и пробок, то есть выходные концы труб 94 находятся на одной оси с входными концами 419 трубчатых входных отверстий 414, 418 меньшего диаметра. Кроме того, входные концы труб 94 из комплекта 92с находятся непосредственно возле выходных отверстий 376 для воды узла 63 впрыскивания воды. Пустые трубы 94 из комплекта 92b находятся на одной оси с отверстиями 472 меньшего диаметра узла 68 смазки маслом. Наконец, концы выходных отверстий пустых труб 94 из комплекта 92а находятся на одной оси с элементами 265 доставки под-узла 182 введения пробок и мясной эмульсии.

Затем, приводятся в действие плоские цилиндры 244 под-узла 180 с целью сместить узел по направлению к корпусу 70 до тех пор, пока открытые концы элементов 265 доставки не войдут в сопрягаемое зацепление с входными концами варочных труб 94 из комплекта 92а (Фиг.35), при этом выходные отверстия 376 для воды подобным образом входят в зацепление с концами входных отверстий труб 94 из комплекта 92с (Фиг.41). По существу в то же самое время плоские цилиндры 408 и 466 узлов 65 и 68 приводятся в действие, что способствует смещению этих узлов по направлению к выходному концу корпуса 70. Это заставляет выходные отверстия 414, 418 входить в сопрягаемое зацепление с концами выходных отверстий труб 94 из комплекта 92с, при этом концы отверстий 472 входят в сопрягаемое зацепление с концами выходных отверстий труб 94 из комплекта 92b.

Выброс сваренного продукта и пробок 208 из труб 94 комплекта 92с осуществляют путем направления воды под давлением из блока 372 и выходных отверстии 376 в эти трубы за самыми близкими пробками 208 (Фиг.41). Таким образом, продукт и пробки 208 постепенно проходят через трубы 94 и 414, 418 и, в конечном счете, осаждаются на движущийся транспортер 384. Он перемещает сваренный продукт от корпуса 70 по направлению к выходному концу 390 транспортера для дальнейшей обработки или упаковки. Если требуется, в корпусе 392 распыления на продукты может быть распылено вещество, чтобы способствовать образованию кожицы и/или формированию цвета в сваренном продукте (например, уксусную кислоту или белый уксус), или тому подобное. Промежуточные пробки 208 транспортируются с помощью под-узла, как описано далее. В конце операции выброса продукта и пробок, вода внутри труб 94 из комплекта 92с выходит из труб и проходит через транспортер 384, где она собирается в желобе 432 и удаляется из сквозного выходного отверстия 434.

Смазывание труб 94 из комплекта 92b маслом осуществляют путем направления находящейся под давлением смеси из лецитина и растительного масла через штуцер 493 блока 462 для прохождения через входные отверстия 492 непосредственно за проходными поршнями 486. Это постепенно перемещает проходные поршни по длине труб 94 (Фиг.44) и одновременно выталкивает стержни 490 из масляных труб 478, 482 до тех пор, пока самые задние поршни 487 не сядут внутри блока 462 (Фиг.45). В этом месте передние стороны поршней 487 находятся смежно выходным отверстиям 494 для масла. Находящиеся под давление лецитин/масло вводят через выходные отверстия 494, что вызывает перемещение назад поршней 487 и последующее втягивание стержней 490 и проходных поршней 486 в их исходные положения. Это в свою очередь создает очень тонкую пленку из лецитина/масла на внутренних поверхностях труб 94 из комплекта 92b, что способствует их заполнению мясной эмульсией и пробками, когда корпус 74 переводится в следующее положение. Понятно, что нанесение лецитина/масла может не потребоваться, если варочные трубы выполнены из материалов другого типа.

Как показано на Фиг.28-33, показана последовательная работа под-узла 182 введения пробок и мясной эмульсии, на которых показано заполнение труб 94 из комплекта 92а в начале и в течение всего полного цикла. В этом отношении понятно, что эти трубы были предварительно смазаны маслом, как описано выше, и готовы к заполнению пробками 208 и порциями мясной эмульсии. На Фиг.28 показан в режиме готовности под-узел 182 с рядом пробок 208, расположенных внутри каждого из каналов 210, 212 магазина 186, и с мясной эмульсией 590 внутри проходов блока 366.

На Фиг.29 показан под-узел 182 в своем первом рабочем положении с трубчатым элементом 265, технологически соединенным с варочными трубами 94. Кроме того, на этом чертеже показан начальный ввод и установка пробок 208 во вставки 326 пластины 310. Это осуществляют путем соответствующего приведения в действие цилиндра 352, который смещает стержни 348 для введения и установки пробок через соответствующие соседние отверстия 215а и конструкции 215 проходов, чтобы сместить самую нижнюю пробку 208 внутри каждого канала по направлению к вставкам 326 и внутрь их. Любой остаточный воздух, находящийся в передних полостях установленных пробок, удаляют посредством вакуумной вытяжки через арматуру 268.

На Фиг.30 показаны следующие стадии, на которых стержни 348 были вытянуты, позволяя за счет этого следующим соседним пробками 208 спуститься в положения загрузки. Далее пластина 310 была смещена вниз путем приведения цилиндра 312 во второе положение, при котором вставки 326 находятся на одной оси с трубчатыми элементами 265, при этом первые ступени цилиндров 330 были приведены в действие, чтобы выдвинуть стержни 344 так, чтобы переместить изначально посаженные пробки 208 в элементы 265 доставки. Вакуумная вытяжка через арматуру 298 служит для удаления воздуха из задней вогнутой стороны предварительно введенных пробок 208. Это смещение вниз пластин 310 также выравнивает сквозные отверстия 322 с отверстиями пластины 310 с отверстиями 290 пластины 272 для транспортировки мясной эмульсии и с отверстиями 279 пластины 270 для доставки мясной эмульсии. Таким образом, исходные порции или дозы мясной эмульсии 590 втягиваются в камеры 340 для порционирования путем приведения в действия цилиндров 328.

На Фиг.31 показаны следующие стадии, на которых пластина 310 смещается вверх к положению на Фиг.29. Это имеет две основные функции. Первая, наклонные проходы 320 перемещаются так, чтобы камеры 340 для порционирования сообщались с элементами 265 доставки, обеспечивая приведение в действие цилиндров 328, чтобы перемещать предварительно закачанные исходные порции эмульсии 590 из камер 340 в элементы 265 доставки и через них, а также к задней стороне предварительно введенных исходных пробок 208. Вторая, каналы 324 с находящимися в них вставками 326 снова расположены для загрузки следующих за ними пробок 208 во вставки 326 посредством действия цилиндра 352 и стержней 348.

На Фиг.31А показан дополнительный вариант осуществления настоящего изобретения, в котором сжатый воздух направляется либо непрерывно, либо прерывисто к задним сторонам изначально введенных пробок 208 во время заполнения труб 94. Как показано, устройство уплотнительной пробки и трубчатого инжектора используется для введения воздуха, как указано стрелкой, при этом уплотнительная пробка технологически входит в зацепление с выходным концом трубы. Сжатый воздух служит для подавления любого возвратного движения этих пробок вперед от соседних мясных порций, вследствие скорости работы системы 50.

Также предполагают, что сжатый воздух может быть введен в варочные трубы во время варки эмульсии либо непрерывно, либо прерывисто на всей последовательности приготовления или на ее участке. Это содействует варке эмульсии при избыточном давлении, чтобы способствовать формированию продукта. В подобной ситуации множество устройств уплотнительных пробок и трубчатого инжектора были бы расположены смежно выходным концам труб 94 и были бы выполнены с возможностью смещения в зацепление с выходными концами, по образу узлов 65 и 68. Поэтому во время градуированного перемещения корпуса 70 устройства уплотнительных пробок и трубчатого инжектора были бы втянуты и как только корпус 70 был переведен в свое следующее положение, эти узлы переместились бы назад в рабочее зацепление с выходных концами труб 94. Это способствует варке порций эмульсии при сжимающем давлении внутри труб 94.

На Фиг.32 показана пластина 310, смещенная вниз к положению по Фиг.30, причем последующие пробки 208 смещены за счет приведения в действие вторых ступеней цилиндров 330, которые перемещают пробки 208 через элементы 265 доставки и в варочные трубы 94. Наконец, на Фиг.33 показана пластина 310, снова смещенная с тем, чтобы позволить закачать порции мясной эмульсии 590 в порционные камеры 340, для следующей стадии операции загрузки труб.

Таким образом, понятно, что трубы 94 из комплекта 92а будут последовательно заполнены пробками 208 и промежуточными порциями мясной эмульсии. Эта операция облегчается за счет наличия тонкой пленки лецитина/масла на внутренних поверхностях труб 94. Таким образом, все порции сварены по существу до одной и той же степени. Было обнаружено, что покрытие из лецитина/масла облегчает выброс сваренных продуктов из труб 94, не повреждая кожистых поверхностей продуктов.

Как пояснено, стадии заполнения труб 94 из комплекта 92а, нанесение масла на трубы 94 из комплекта 92b и выброс сваренных продуктов и пробок из труб 94 из комплекта 92с происходит по существу одновременно. Как только эти стадии выполнены для заданного набора комплектов 92а-92с, узлы 63, 65 и 68 и под-узел 182 отделяют от концов труб 94 посредством работы соответствующих плоских цилиндров, чтобы они заняли свое положение готовности. Это позволяет провести следующую операцию градуирования корпуса 70 с использованием градуированного привода 130, после которой следующие узлы и под-узлы снова перемещаются в рабочее зацепление с трубами 94 и вышеперечисленные стадии повторяются.

Поскольку корпус 70 последовательно проградуирован и трубы 94 из комплектов заполнены мясной эмульсией и пробками, осуществляют варку порций эмульсии внутри труб. Система 50 работает так, что к тому времени, когда наполненные трубы 94 последовательно достигают узла 63 выброса и узла 65 доставки обработанного продукта и пробок, порции эмульсии сварены до требуемой степени.

Узел 66 извлечения пробок работает главным образом непрерывно и служит для захвата пробок 208 с ленты 384 и направления этих пробок к подъемникам 184 для пробок. В этом отношении, два потока сваренных продуктов и пробок 208 последовательно осаждаются на транспортере 386. Как только пробки достигают магнитного ролика 40, они отделяются от сваренных продуктов, и два параллельных потока пробок проходят вдоль транспортерной ленты 438. В конце ленты 438 пробки переносятся на отдельные транспортеры 450 и 452. Это служит для перемещения пробок 208, снова в отдельных потоках пробок, к соответствующим подъемникам 184 для пробок, где пробки захватываются магнитными захватами 196. Пробки затем опускаются посредством перемещения роликовых цепей 188, пока они не достигнут элементов 216 отсоединения каналов 210, 212 (Фиг.9). Это вызывает отделение пробок 208 от захватов 196, позволяя пробка опускаться в каналы для повторного использования, как описано.

Как указано, во время производственных операций системы 50 узел 69 складирования пробок не используется. Однако во время простоя системы, в целях очистки или смены размера, пробки 208 собирают, при этом для этой цели используется узел 69. Соответственно, надлежащего размера стеллаж 564 или 566 вставляют в каждый блок 518 посредством скольжения стеллажа в пространства над дополнительными стенками 573, до тех пор, пока стеллажи не войдут в зацепление с упорами 567 стеллажей. Затем стеллажи поднимают, используя узлы 568, так что их винты 588а входят в зацепление с нижними сторонами угловых блоков 525 и поднимают стеллажи до их положений загрузки в блоки 518.

На Фиг.24 и 25 показано заполнение стеллажа 564 в блоке 518. Конкретно, передняя заслонка 549 сначала выдвинута, что останавливает поток пробок к сопряженному подъемнику 184 для пробок. Непрерывное перемещение ленты 450 заставляет последующие пробки 208 входить в соприкосновение и накапливаться. Это продолжается до тех пор, пока не соберется полный ряд пробок 208, после чего приводится в действие вторая заслонка 548, чтобы предотвратить поступление дополнительных пробок в блок 518.

На этой стадии ролик 556 вращается, с тем чтобы захватить весь ряд пробок 208 между заслонками и положить этот ряд на пролет 542. Поскольку роликовые цепи 538 продолжают перемещаться, переносимый ряд пробок 208 перемещается вниз вдоль пути стенки 562, пока ряд пробок не уложится на проксимальную выемку, выполненную в стеллаже 564 для пробок. Эта операция продолжается, и как только дополнительные ряды пробок созданы и перенесены, пролеты 542 перемещают ряды ранее собранных пробок к последующим выемкам для пробок, находящимся на расстоянии от ролика 556.

Когда стеллаж 564 заполнен, узел 568 подъемника стеллажа приводится в действие, чтобы опустить заполненный стеллаж с пути пролетов 542 цепи, позволяя удалить заполненный стеллаж из блока 518. Конкретно, узел 568 работает, чтобы смещать заполненный стеллаж 564, установленный на винтах 588а, к своему опущенному положению, обеспечивая за счет этого скользящее изъятие заполненного стеллажа из блока 518.

Приведенное выше описание было направлено на производство продуктов с меньшим диаметром типа хот-доги, используя варочные трубы 94 меньшего диаметра и соответствующие составляющие элементы. Когда требуется произвести продукты большего диаметра, используются трубы 96 и на системе 50 устанавливают предварительно описанные сменные части вместо сменных частей меньшего диаметра (см., например, Фиг.36). Скользящая рама 230 также смещается в свое альтернативное опущенное положение. Все другие операции при производстве продуктов большего диаметра являются такими же, что и описанные ранее.

В предпочтительных формах трубы 94, 96 и другие составляющие элементы, транспортирующие мясную эмульсию, являются системой 50 и изготовлены из прессованного Тефлона. Было обнаружено, что этот материал обеспечивает предпочтительный баланс между эффективностью варки, одновременно избегая проблем прилипания и подобных им, которые могут ухудшать целостность готовых продуктов. В других примерах, однако, могут быть использованы такие материалы, как нержавеющая сталь.

Выполнение удерживающих пробки заплечиков 265с на элементах 265 и заплечиков 97 на варочных трубах 94, 96 является важным, потому что это подавляет перемещение назад пробок 208 после их введения. Было обнаружено, что без таких заплечиков пробки 208 могут мигрировать назад вследствие условий давления внутри труб, и таким образом разрушать продукцию. Было обнаружено, что заплечики 265с и 97 уменьшают эту проблему. Однако вместе с заплечиками 97 может быть применено избыточное давление или механические упоры на входных концах труб 94 после их полного заполнения, в качестве дополнительных средства предотвращения миграции пробок 208 назад. В предыдущем случае могли бы быть применены узлы уплотнения и инжектора показанного на Фиг.31А типа.

В предпочтительном варианте осуществления настоящего изобретения используются варочные трубы 94, 96, которые закреплены аксиально, и рабочие узлы 62, 63 и 68, которые перемещаются аксиально относительно варочных труб между положениями готовности и рабочим положением. На Фиг.49 показан вариант осуществления настоящего изобретения, в котором чередующиеся варочные трубы, такие как труба 96а, выполнены с возможностью аксиального смещения и снабжены смещающей пружиной 144, служащей для поджатия варочных труб вправо. В этом случае механизм смещения труб, включающий исполнительный механизм 150а, выполнен, чтобы входить в зацепление со скошенными концами 150 труб 96а. При работе механизм входит в зацепление с концами 150 и аксиально смещает трубы 96а против смещения пружины 144 в сопрягаемое зацепление с передним узлом для заполнения эмульсией и пробками. В то же самое время наполненные трубы 96а входят в зацепление с устройством эжектора, который служит, чтобы выталкивать содержимое заполненных труб назад и из концов труб.

Реферат

Способ предусматривает загрузку съедобного материала во входной конец одной из множества труб на позиции загрузки материала вместе с группой пробок, таким образом, что внутри трубы образуются индивидуальные порции указанного съедобного материала с пробками на противоположных концах каждой порции. Затем трубы смещают в поперечном направлении до достижения входным концом следующей трубы позиции загрузки материала с последующей ее загрузкой. Съедобный материал внутри труб варят и выгружают на позиции выгрузки. Для реализации способа предусмотрено устройство. Изобретение позволяет избежать затрат на изготовление оболочек при производстве мясных продуктов типа сосисок. 4 н. и 11 з.п. ф-лы, 50 ил.

Формула

множество продолговатых, отдельных, индивидуальных варочных труб, причем каждая имеет продольную ось и входной конец; позицию загрузки, включающую загрузочную конструкцию, выполненную для загрузки съедобного материала во входные отверстия указанных труб вместе с рядом пробок, так что трубы содержат индивидуальные порции съедобного материала с пробками, расположенными на противоположных концах каждой порции и взаимодействующими с ними; механизм последовательного смещения указанных труб в первом направлении, поперечном к продольным осям труб, и в указанную позицию загрузки для загрузки труб; устройство для по меньшей мере частичной варки съедобного материала внутри указанных труб; и позицию выгрузки, отдельную от указанной позиции загрузки и включающую выгружающую конструкцию, выполненную для выгрузки указанного по меньшей мере частично сваренного материала из указанных труб, причем механизм последовательного смещения труб выполнен с возможностью последовательного смещения указанных труб, содержащих по меньшей мере частично сваренный съедобный материал, во втором направлении, поперечном продольным осям указанных труб, и в указанную позицию выгрузки для выгрузки труб.

Комментарии