Процесс и состав для присоединения пенокерамики с сохранением структурных и физических характеристик по поверхности сцепления - RU2698658C2

Код документа: RU2698658C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение в целом относится к скреплению керамических вспененных материалов между собой с использованием связующих композиций, содержащих один или большее количество волокнистых материалов, флюсующий агент и загущающий агент для формирования прочного соединения на границе раздела.

Утверждения в этой части предоставляют только вспомогательную информацию, относящуюся к настоящему изобретению, и могут не являться предшествующим уровнем техники.

Вспененные керамические материалы хорошо известны благодаря своим превосходным механическим свойствам и устойчивости при высокой температуре и широко используются в качестве высокотемпературных конструкционных материалов во многих областях, включая воздухоплавательные области. Вследствие технологических ограничений и/или наличия трехмерных поверхностей различной геометрии трудно изготавливать большие керамические вспененные структуры из одной детали керамического материала. Следовательно, большие керамические вспененные структуры обычно изготавливают из большого количества керамических блоков или деталей, которые соединяют друг с другом.

Скрепление двух или большего количества керамических блоков друг с другом для формирования единой структуры является сложной задачей. Для соединений керамики с керамикой используют традиционные соединительные технологии или технологии скрепления, такие как механическое соединение, диффузионному соединению и пайке. Однако каждая из этих известных технологий имеет недостатки.

Другой способ скрепления двух или большего количества керамических вспененных деталей друг с другом состоит в использовании связующего материала, который функционирует в качестве постоянного адгезива. В современной практике, при использовании связующего материала, каждый керамический торец, который соединяют со смежным керамическим торцом, изолируют для того, чтобы создать надежную скрепляемую поверхность. Однако изолирование скрепляемых поверхностей керамического торца препятствует потоку воздуха через керамические вспененные материалы и, следовательно, препятствует нагреву или охлаждению керамических вспененных структур. Кроме того, связующий материал может быть непрерывным материалом и, следовательно, действовать в качестве изоляции между смежными керамическими деталями.

Хотя в известных способах скрепления пористых керамических компонентов был достигнут ограниченный успех, недостатки все еще существуют. Соответственно, существует потребность в улучшенных связующих композициях и способах скрепления, которые позволяли бы скреплять керамические вспененные изделия без существенного влияния на пористость и характеристики потока воздуха этого материала.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к соединению керамических вспененных материалов друг с другом с использованием композиции, содержащей один или большее количество волокнистых материалов, флюсующий агент и загущающий агент для создания прочного соединения на границе раздела и сохранения свойств и характеристик базового исходного материала в области соединения. Волокнистые материалы аналогичны керамическому пеноматериалу по СТЕ (coefficient of thermal expansion, коэффициент теплового расширения) характеристикам и могут быть из того же материала.

В раскрытых вариантах осуществления предложены способы и композиции, которые особенно подходят для скрепления керамических вспененных подложек друг с другом для создания более крупных вспененных структур при сохранении неизменных свойств материала на скрепленных стыках, расположенных между отдельными вспененными деталями.

В соответствии с одним аспектом настоящее изобретение относится к связующему материалу, содержащему волокнистый материал, флюсующий агент и загущающий агент, причем волокнистый материал имеет коэффициент СТЕ, по существу аналогичный коэффициенту СТЕ по меньшей мере одного компонента подложки, который прикреплен посредством указанного связующего материала.

Другим аспектом настоящего изобретения является связующий материал, содержащий водную смесь из от приблизительно 50% масс. до приблизительно 90% масс. рубленых алюмоборосиликатных волокон, имеющих среднюю длину от приблизительно 1/16 дюйма до приблизительно 1/2 дюйма (от 1,6 мм до 12,7 мм); от приблизительно менее чем 0,01% масс. до приблизительно 5% масс. метабората лития; и от приблизительно более чем 0% масс. до приблизительно 10% масс. метилцеллюлозы, причем алюмоборосиликат имеет коэффициент СТЕ, по существу аналогичный коэффициенту СТЕ по меньшей мере одной подложки, которая прикреплена посредством указанного связующего материала.

Еще одним аспектом настоящего изобретения является композиционная структура, содержащая первую подложку, имеющую скрепляемую поверхность, вторую подложку, имеющую скрепляемую поверхность, при этом первая и вторая подложки имеют различные коэффициенты теплового расширения (СТЕ), и связующий материал, расположенный в промежутке между скрепляемой поверхностью первой подложки и скрепляемой поверхностью второй подложки, прикрепляющий первую подложку со второй подложкой и содержащий отвержденную смесь из волокнистого материала, флюсующего агента и загущающего агента, причем волокнистый материал имеет коэффициент СТЕ, который лежит между коэффициентом СТЕ первой подложки и коэффициентом СТЕ второй подложки.

Еще одним аспектом настоящего изобретения является композиционная структура, содержащая первую керамическую вспененную подложку, имеющую скрепляемую поверхность, вторую керамическую вспененную подложку, имеющую скрепляемую поверхность, при этом первая и вторая подложки имеют по существу одинаковые коэффициенты СТЕ, и связующий материал, расположенный между скрепляемой поверхностью первой подложки и скрепляемой поверхностью второй подложки, прикрепляющий первую подложку со второй подложкой и содержащий отвержденную смесь из волокнистого материала, флюсующего агента и загущающего агента, причем волокнистый материал имеет коэффициент СТЕ, по существу аналогичный коэффициенту СТЕ первой и второй керамических вспененных подложек.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение станет полностью более понятно из более подробного описания, представленного ниже, и сопутствующих чертежей, которые представлены только в качестве иллюстрации и, таким образом, не являются ограничениями настоящего изобретения, на которых:

На ФИГ. 1А представлен вид сбоку компонентов 10 и 14 подложки, включая связующий материал 18, расположенный между указанной подложкой;

На ФИГ. 1В представлен вид сбоку двух компонентов подложки, показанных на ФИГ. 1А, после того, как связующий материал сформировал сырое соединение между указанными компонентами подложки;

На ФИГ. 2 представлен вид сверху большой структуры из керамического материала, содержащей множество отдельных подложек, разделенных отвержденными слоями связующего материала; и

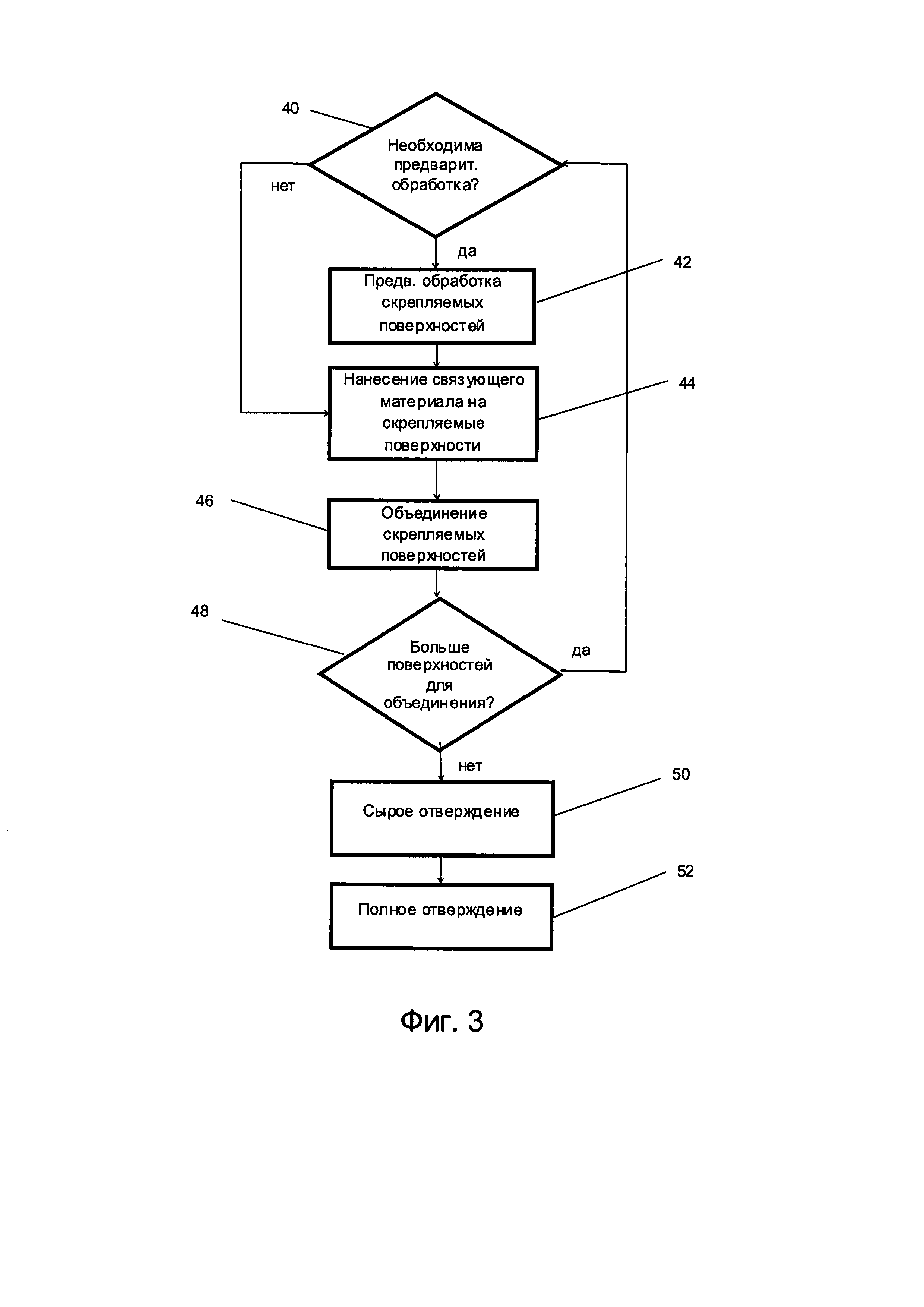

На ФИГ. 3 представлена блок-схема способа формирования структуры из керамического материала.

Соответствующие детали отмечены одинаковыми ссылочными символами на всех чертежах.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Одним аспектом настоящего изобретения являются связующие материалы, которые содержат волокнистые материалы и флюсующий агент в надлежащей пропорции вместе с загущающим агентом. Когда на противолежащие скрепляемые поверхности подложек нанесен "сырой" (не отвержденный) связующий материал, он является достаточно вязким для предотвращения его глубокого проникновения в подложку. Последующий обжиг подложки и сырого связующего материала в печи при температурах отвердевания преобразует сырой связующий материал в отвержденный связующий материал и, тем самым, формирует постоянное соединение между двумя противолежащими поверхностями подложек. Отвержденный связующий материал является пористым и не является значительной помехой для характеристик пористости и потока воздуха пористых материалов подложки.

Способы в соответствии с настоящим изобретением будут обсуждены со ссылкой на ФИГ. 1А, ФИГ. 1В и ФИГ. 3. На ФИГ. 1А и 1В показаны два компонента 10 и 14 подложки. Каждый компонент 10 и 14 подложки дополнительно содержит взаимодополняющие скрепляемые поверхности 12 и 16. Скрепляемые поверхности 12 и 16 подложки могут быть необработанными или их могут предварительно обрабатывать перед тем, как подвергнуть скреплению. Следовательно, как показано на ФИГ. 3, начальный этап 40 в указанных способах формирования структуры из керамического материала в соответствии с настоящим изобретением состоит в принятии решения, необходима ли предварительная обработка скрепляемой поверхности. Если предварительная обработка скрепляемой поверхности необходима, на этапе 42 могут выполнять предварительную обработку при помощи известных способов, таких как механические или химические процедуры, которые усиливают способность скрепляемой поверхности к скреплению посредством связующего материала. Например, скрепляемым поверхностям могут механически придавать шероховатость или полировать их с использованием песка, абразивного материала, напильника, пескоструйной обработки и так далее. В соответствии с другим примером, до нанесения связующего материала скрепляемые поверхности могут быть химически протравлены и/или очищены.

На этапе 44 слой 18 связующего материала, который на ФИГ. 1А показан в пространстве между компонентами 10 и 14 подложки, могут наносить на скрепляемую поверхность 12, скрепляемую поверхность 16 или на обе скрепляемые поверхности 12 и 16 подложки. Слой связующего материала обычно наносят на одну или обе смежные скрепляемые поверхности толщиной от приблизительно 0,1 мил до приблизительно 10 мил (0,0001 дюйма - 0,01 дюйма) (0,0025 мм - 0,25 мм). После нанесения слоя 18 связующего материала на одну или обе скрепляемые поверхности подложки на этапе 46 эти поверхности приводят в контакт друг с другом, а также для формирования узла 19, который содержит не отвержденный слой связующего материала, при необходимости могут прикладывать небольшое давление перпендикулярно по существу плоскому слою связующего материала. Небольшое давление могут прикладывать, как показано, например, на ФИГ. 1В, при помощи ориентации двух компонентов подложки таким образом, что один компонент подложки покоится на верхней части другого компонента так, что сила веса верхнего компонента подложки направлена к слою связующего материала или по направлению к нему. В соответствии с альтернативным вариантом осуществления для удержания компонентов подложки друг с другом могут прикладывать небольшое давление посредством использования резиновых лент, нитей, малых весов и тому подобного. На этапе 48 процесса принимают решение, завершено ли изготовление неотвержденной структуры из керамического материала или решение, касающееся того, что до завершения изготовления указанной структуры необходимо присоединить дополнительные скрепляемые поверхности. Если требуется выполнить дополнительное скрепление, этапы 40-46 повторяют до тех пор, пока не будет завершено изготовление неотвержденной структуры из керамического материала.

В некоторых случаях, соответствующее временное "сырое соединение" (соединение, сформированное посредством неотвержденного связующего материала) могут формировать, оставляя связующий материал для отверждения в сыром виде на этапе 50, после чего при необходимости могут снимать давление, приложенное для удержания компонентов подложки друг с другом. В соответствии с альтернативным вариантом осуществления небольшое давление или сжатие, приложенное к компонентам 10 и 14 подложки, могут удерживать до тех пор, пока слой 18 связующего материала полностью не отвердеет.

На этапе 52 неотвержденную структуру или узел из керамического материала отверждают. Узел 19, содержащий сырой слой 18 связующего материала, обычно отверждают посредством помещения в устройство для отверждения, такое как печь, обжиговая печь, кальцинатор, автоклав или подобное нагревающее устройство, которое обычно работает под давлением окружающей среды. Температура устройства для отверждения может изменяться в зависимости от выбора компонентов связующего материала. Однако предполагается, что температура печи будет находиться в диапазоне от приблизительно 120°F (49°С) до приблизительно 500°F (260°С), а в соответствии с более предпочтительным вариантом осуществления от приблизительно 160°F (71°С) до приблизительно 370°F (189°С). Кроме того, отверждение могут выполнять с использованием одноэтапного или многоэтапного профиля нагрева. Узел, содержащий сырой слой связующего материала, должен оставаться в устройстве для отверждения в течение периода времени, достаточного для формирования отвержденного слоя связующего материала. Время отверждения может изменяться в зависимости от выбора материала, используемого в указанном узле - ингредиентах подложки (подложек) и связующего материала. Предполагается, что время отверждения будет находиться в диапазоне от приблизительно 2 до приблизительно 12 часов, а более вероятно, от приблизительно 4 до приблизительно 10 часов. Отвержденный узел могут удалять из устройства для отверждения в то время, когда он горячий, и обеспечивать его охлаждение, или ему могут обеспечить медленное охлаждение, оставляя его в устройстве для отверждения после выключения этого устройства.

Связующие материалы в соответствии с настоящим изобретением могут быть использованы для формирования сложных узлов посредством скрепления множества деталей подложки друг с другом для формирования сложного узла. На ФИГ. 2 представлен вид сверху сложного узла 25, который содержит множество отдельных подложек 20, при этом каждая подложка имеет одну или большее количество скрепляемых поверхностей. Связующие материалы в соответствии с настоящим изобретением будут наносить в виде слоя на скрепляемые поверхности по мере создания сложного узла 25. После завершения сложный узел поместят в печь, как единую деталь, и обожгут для формирования отвержденного сложного узла 25, который содержит множество отвержденных слоев 24 связующего материала.

Связующие материалы в соответствии с настоящим изобретением содержат по меньшей мере один волокнистый материал, по меньшей мере один флюсующий агент и по меньшей мере один загущающий агент. Волокнистый материал содержится в связующем материале для способствования формированию пористого отвержденного связующего материала. Отвержденный связующий материал может иметь пористость в диапазоне от 50% до 98% в любом участке, а более типично от приблизительно 85% до 95%.

Пористый отвержденный связующий материал сформирован, когда отдельные детали волокон прилипнут друг к другу случайным образом, когда их смешают с остальными ингредиентами связующего материала и отвердят. Волокнистый материал может быть волокном любого типа, который может выдерживать условия отверждения связующего материала. В зависимости от свойств этого волокнистого компонента, волокна выполнены с возможностью полного или частичного плавления (т.е., SiO2 против ZrO2) или они могут быть выполнены без такой возможности. В соответствии с одним аспектом настоящего изобретения связующий материал будет подвергаться поверхностному флюсованию, тем самым вызывая поперечные скрепления волокон друг с другом. Отдельные волокна в волокнистом материале обычно будут иметь длину "L", которая существенно больше, чем их диаметр "D", при этом отношение L:D больше чем приблизительно 10, а в предпочтительном варианте осуществления, больше чем приблизительно 100. В соответствии с альтернативным или дополнительным вариантом осуществления волокнистый материал будет являться рублеными волокнами или волосками, имеющими среднюю рубленую длину от приблизительно 1/16 дюйма до приблизительно 1/2 дюйма (от 1,6 мм до 12,7 мм), а в альтернативном варианте осуществления, от приблизительно 1/8 дюйма до 1/4 дюйма (от 3,2 мм до 6,35 мм).

Указанный один или большее количество волокнистых материалов могут быть выбраны из различных керамических волокон или керамических металлических волокон. Подходящие волокна содержат, среди прочего, волокна двуокиси кремния (SiO2), оксида алюминия (Al2O3), оксида циркония (ZrO2), оксида титана (TiO2), алюмосиликата (Al-Si-оксид), алюмоборосиликата - с щелочным металлом, углеродом, боросиликатом, нитридом кремния (SiN), карбидом кремния (SiC) или без них, а также комбинации этих волокон. В соответствии с другим вариантом осуществления волокна могут быть выполнены из того же материала, что и материал подложки, на которую наносят связующий материал. Кроме того, когда используют стекловолокно, волокна могут находиться в одной фазе или обеих фазах из кристаллической фазы и стеклофазы.

Волокнистый материал может быть выбран из материала с коэффициентом теплового расширения "СТЕ", по существу аналогичным коэффициенту СТЕ по меньшей мере одной подложки, на которую наносят связующий материал. Под выражением "по существу аналогичный" мы подразумеваем, что коэффициенты СТЕ указанных двух материалов должны быть в пределах ± 20% друг от друга, а в более предпочтительном варианте осуществления, в пределах ± 10% друг от друга. Под выражением "по существу такой же" мы подразумеваем, что два коэффициента СТЕ находятся в пределах ± 5% друг от друга. Посредством уравновешивания коэффициентов СТЕ двух материалов, скрепление, сформированное отвержденным связующим материалом, более вероятно выдержит один или большее количество температурных циклов без повреждения. Это обеспечено благодаря тому, что отвержденный связующий материал и материал подложки, имеющие по существу аналогичные коэффициенты СТЕ, будут расширяться и сжиматься по существу с одинаковой скоростью, когда узел подвергается существенным температурным циклам во время отверждения и/или во время эксплуатации. В некоторых структурах смежные подложки (подложки, имеющие упирающиеся друг в друга скрепляемые поверхности) будут иметь различные коэффициенты СТЕ. В таких структурах желательно выбирать волокнистый материал, который имеет коэффициент СТЕ, который лежит в диапазоне между коэффициентами СТЕ указанных смежных подложек. Это позволяет связующему материалу формировать изменение коэффициент СТЕ или участок изменения коэффициента СТЕ между подложками с различающимися коэффициентами СТЕ. В такой ситуации будет полезно уравновешивать коэффициент СТЕ волокнистого материала с материалом подложки, а также коэффициент СТЕ отвержденного связующего материала с материалом подложки.

Следует отметить, что сложные структуры в соответствии с настоящим изобретением могут быть сконструированы из множества подложек, некоторые из которых имеют равные коэффициенты СТЕ, а некоторые из которых имеют различные коэффициенты СТЕ. Таким образом, подразумевается, что сложные структуры будут формировать с использованием различных рецептов связующего материала, т.е. связующие материалы, в которых выбор волокнистого материала был выполнен таким образом, чтобы иметь конкретный коэффициент СТЕ и конкретную скрепляемую поверхность.

Волокнистый материал может быть представлен в связующих материалах в соответствии с настоящим изобретением в количестве, находящемся в диапазоне от приблизительно 50% масс. до 90% масс., а более вероятно, от приблизительно 70% масс. до 90% масс. неотвержденного материала. Это будет соответствовать количеству, находящемуся в диапазоне от приблизительно 60% масс. до 95% масс. отвержденного связующего материала.

Связующий материал дополнительно содержит по меньшей мере один флюсующий агент. Флюсующий агент может быть выбран из любого материала, который понижает температуру плавления или температуру размягчения матричного материала на скрепляемой поверхности компонента (компонентов) подложки, с которыми контактирует этот связующий материал. Флюсующие агенты взаимодействуют с поверхностной молекулярной структурой скрепляемых поверхностей и оттягивают (расплавляют) их молекула за молекулой, тем самым обеспечивая связующие места для ингредиентов связующего материала.

Выбор флюсующего агента (флюсующих агентов) таким образом может зависеть от материала подложки, подлежащей скреплению посредством связующего материала. Один или большее количество флюсующих агентов в целом могут быть выбраны из любых борированных, карбонизированных или карбидных щелочных или щелочноземельных солей. Некоторые примеры подходящих флюсующих агентов содержат, среди прочего, карбонат натрия, карбид бора, метаборат лития, борат кадмия, борат лития, борид кремния, боросиликат кадмия, оксид висмута, боросиликат свинца, тетраборат лития, борат кадмия, боросиликат кадмия, боросиликат свинца или их комбинации.

Указанный один или большее количество флюсующих агентов обычно поставляют в виде материала в виде частиц и могут включать в связующий материал в диапазоне от приблизительно менее чем 0,01% масс. до 5% масс., а более типично, от приблизительно менее чем 0,05% масс. до 1% масс. Это в целом соответствует диапазону содержания флюсующего материала в отвержденном связующем материале, составляющему от приблизительно менее чем 0,01% масс. до 5% масс.

Связующие материалы в соответствии с настоящим изобретением будут также содержать один или большее количество загущающих агентов. Загущающий агент добавляют в связующие материалы для того, чтобы регулировать вязкость связующего материала таким образом, что он может быть нанесен на скрепляемые поверхности подложки так, что эти поверхности подложки могут быть полностью покрыты связующим материалом и так, что связующий материал не перемещается очень далеко в материал подложки после его нанесения. В этом отношении, загущающий агент могут использовать для управления вязкостью связующего материала. В соответствии с одним аспектом настоящего изобретения вязкость сырого связующего материала будут регулировать таким образом, что этот связующий материал может проникать в пористую подложку на глубину от приблизительно 1/32 дюйма до 1/2 дюйма (от 0,79 мм до 12,7 мм), а в идеальном случае от приблизительно 1/16 дюйма до 1/4 дюйма (от 1,6 мм до 6,4 мм).

Один или большее количество загущающих агентов могут быть выбраны из любого материала, про который известно, что он пригоден для управления вязкостью вязкого материала. Загущающий агент может принимать участие в формировании скрепления между деталями подложки во время отверждения связующего материала, или загущающий агент может быть инертным в процессе скрепления. Некоторые примеры загущающих агентов включают: природные соединения, такие как крахмалы, содержащие марантовый крахмал, кукурузный крахмал, саго и тапиоку; растительную камедь, такую как алгин, гуаровую камедь и ксантановую камедь; сахара, такие как агар и каррагенан; протеины, такие как коллаген и казеин; пектин, целлюлозные материалы и желатин. Также могут быть использованы синтетические загущающие агенты. Примеры подходящих синтетических загущающих агентов включают полиэтиленгликоль, полиакриловую кислоту, органические силиконы, сульфонаты натрия и кальция и поливиниловый спирт.

Одним особенно подходящим классом загущающих агентов являются целлюлозные материалы - получаемые из целлюлозы. Подходящие целлюлозные материалы включают, например, монокристаллическую целлюлозу и модифицированную целлюлозу, такую как простые эфиры целлюлозы, включая метил целлюлозу. Целлюлозные материалы полезны отчасти, поскольку для увлажнения модифицированной целлюлозы можно использовать воду. Материалы из модифицированной целлюлозы состоят в первую очередь из полисахаридов, которые в конечном итоге улетучиваются во время тепловой отверждающей обработки скрепления. Модифицированную целлюлозу поставляют в виде водного раствора (например, раствора 2% метилцеллюлозы и деионизированной воды) и смешивают с другими ингредиентами связующего материала в количестве, достаточном для обеспечения требуемой вязкости связующего материала. Как отмечено выше, требуемая вязкость связующего материала может зависеть от различных факторов, таких как пористость подложки и требуемая глубина проникновения связующего материала в подложку. Факторы, которые могут влиять на вязкость связующего материала, среди прочего, включают композицию связующего материала, условия окружающей среды во время нанесения связующего материала, такие как температура и влажность, и свойства подложки, такие как пористость подложки. Модифицированная целлюлоза также придает некоторую "прочность всырую" связующей композиции, что вызывает прилипание смежных компонентов подложки друг к другу до отверждения нагревом. Одна конкретная подходящая модифицированная целлюлоза является метил целлюлозой или метил целлюлозой Methocel, изготовляемой и продаваемой компанией Dow Chemical.

Общее количество модифицированной целлюлозы, использованной в конечном связующем материале, может находиться в диапазоне от приблизительно больше чем 0% масс. до приблизительно 10% масс. Для получения требуемой вязкости связующего материала в смесь компонентов связующего материала можно добавлять воду, в предпочтительном варианте осуществления холодную деионизированную воду.

Связующие материалы в соответствии с настоящим изобретением являются пригодными для скрепления различных материалов подложки. Связующий материал имеет состав, в первую очередь предназначенный для скрепления керамических материалов подложки. Керамический материал, подходящий для подложек, в соответствии с настоящим изобретением содержит известный и улучшенный керамический материал, а также неорганический кристаллический материал, составленный из металла и неметалла, который является твердым (и, возможно, сформированным в пену) и инертным. Керамика в целом может выдерживать очень высокие температуры, такие как температуры в диапазоне от 1000°С до 1600°С (1800°F - 3000°F).

Известную керамику получают из сырьевых материалов, содержащих глинистые минералы, и она содержит, например, фарфор. Улучшенные керамические материалы содержат, среди прочего, оксид алюминия, карбид кремния, карбид вольфрама, оксид цинка, цирконат-титанат свинца, титанат бария, алюминооксинитрид кремния, силикаты магния, карбид титана, оксид циркония и т.п.

В соответствии с одним аспектом настоящего изобретения подложка может быть керамическим вспененным материалом с открытыми ячейками. Керамические вспененные подложки с открытыми ячейками могут быть выполнены при помощи различных способов с использованием керамических материалов, перечисленных выше, или других керамических материалов. Технологии изготовления керамических пеноматериалов включают пропитку полимерных пеноматериалов с открытыми ячейками изнутри шликером и последующий обжиг в обжиговой печи, оставляя только керамический материал. Пеноматериалы могут состоять из нескольких керамических материалов, таких как оксид алюминия, силикатные вспененные плитки и вспененные плитки, выполненные из SiO2, двуокиси кремния-оксида алюминия (SiO2-Al2O3-х) SiN, ZrO и любых других пригодных высокотемпературных керамических материалов. Подложку также могут формировать из любого волокнистого или пористого материала, который скомбинирован с флюсующим агентом.

Керамические вспененные материалы имеют полезные теплоизоляционные свойства из-за многочисленных маленьких заполненных воздухом пустот внутри этого материала. Примеры полимерных вспененных материалов с открытыми ячейками содержат термореактивную смоло-керамику, такую как полиэфир и оксид алюминия, диоксид кремния и тальк; термопластичные смолы, фенольную термопластичную смолу и оксид алюминия, диоксид кремния и тальк; эпоксидную термопластичную смолу и оксид алюминия, диоксид кремния и тальк; полиуретан и оксид алюминия, диоксид кремния и тальк; целлюлозу и оксид алюминия, диоксид кремния и тальк; полиэфир и оксид алюминия, диоксид кремния и оксид магния; фенольную термопластичную смолу и оксид алюминия, диоксид кремния и оксид магния; эпоксидную термопластичную смолу и оксид алюминия, диоксид кремния и оксид магния; полиуретан и оксид алюминия, диоксид кремния и оксид магния; целлюлозу и оксид алюминия, диоксид кремния и оксид магния; алкиловую термопластичную смолу и оксид алюминия, диоксид кремния и оксид магния; или любые их комбинации. Конечные керамические подложки с открытыми ячейками могут изготавливать из гамма-оксида алюминия, муллита, сподумена, диоксида кремния и т.д. Дополнительно следует понимать, что вышеупомянутые керамические вспененные подложки являются только представителями класса таких подложек.

Пример:

Сырой связующий материал был приготовлен посредством комбинации следующих ингредиентов:

Nextel™ 312 (оксид алюминия-оксид бора-диоксид кремния) рубленое волокно - 12% масс.;

порошок метабората лития - 0,1% масс.;

метилцеллюлоза - 88% масс.;

вода по мере необходимости.

Сырой связующий материал был использован для скрепления двух обогащенных диоксидом кремния волокнистых плиточных подложек, имеющих объем пустот приблизительно 90-95%.

Сырой связующий материал был наложен шпателем или нанесен равномерным слоем на скрепляемой поверхности каждой из двух скрепляемых плиточных подложек, после чего скрепляемые поверхности были немедленно соединены скрепляемым торцом со скрепляемым торцом. Затем скрепляемые торцы были слегка скручены или "пришлифованы" друг с другом для обеспечения контакта торец к торцу и возможного совместного смешивания волокнистых торцов. На верхнюю часть одного связующего компонента был помещен вес, а адгезив был высушен воздухом для формирования сырого соединения. Затем сырое соединение было отверждено для формирования отвержденного соединения.

Результирующее соединение между двумя торцами плиточных подложек было визуально твердым для распознания. Отвержденное соединение было достаточным для обеспечения возможности обработки и возможной механической обработки материала.

Связующий материал, содержащий волокнистый материал, флюсующий агент и загущающий агент, причем волокнистый материал имеет коэффициент СТЕ, по существу аналогичный коэффициенту СТЕ по меньшей мере одного компонента подложки, который прикреплен посредством указанного связующего материала. Связующий материал, в котором волокнистый материал является рубленым волокном, имеющим среднюю длину от приблизительно 1/16 дюйма до приблизительно 1/2 дюйма (от 1,6 мм до 12,7 мм). Связующий материал, в котором волокнистый материал выбран из волокон двуокиси кремния (SiO2), оксида алюминия (Al2O3), оксида циркония (ZrO2), оксида титана (TiO2), алюмосиликата (Al-Si-оксид), алюмоборосиликата - с щелочным металлом, углеродом, боросиликатом, нитридом кремния (SiN) или карбидом кремния (SiC) или без них, а также комбинации этих волокон. Связующий материал, в котором волокнистый материал является алюмоборосиликатом.

Связующий материал, в котором волокнистый материал представлен в этом связующем материале до его отверждения в количестве, находящемся в диапазоне от приблизительно 50% масс. до приблизительно 90% масс. Связующий материал, в котором флюсующий агент является карбонатом натрия, карбидом бора, метаборатом лития, боратом кадмия, боратом лития, боридом кремния, боросиликатом кадмия, оксидом висмута, боросиликатом свинца, тетраборатом лития, боратом кадмия, боросиликатом кадмия или боросиликатом свинца или их комбинацией. Связующий материал, в котором флюсующий агент является метаборатом лития. Связующий материал, в котором флюсующий агент представлен в этом связующем материале до его отверждения в количестве, находящемся в диапазоне от приблизительно менее чем приблизительно 0,01% масс. до приблизительно 5% масс.

Связующий материал, в котором загущающий агент является крахмалом, растительной камедью, сахаром, белком, пектином, целлюлозным материалом, желатином, синтетическим загущающим агентом и их комбинацией. Связующий материал, в котором загущающий агент является метилцеллюлозой. Связующий материал, в котором загущающий агент представлен в этом связующем материале до его отверждения в количестве, находящемся в диапазоне от приблизительно более чем 0% масс. до приблизительно 10% масс. Связующий материал, содержащий водную смесь из от приблизительно 50% масс. до приблизительно 90% масс. рубленых алюмоборосиликатных волокон, имеющих среднюю длину от приблизительно 1/16-ой дюйма до приблизительно 1/2-ой дюйма (от 1,6 мм до 12,7 мм); от приблизительно менее чем 0,01% масс. до приблизительно 5% масс. метабората лития; и от приблизительно более чем 0% масс. до приблизительно 10% масс. метилцеллюлозы, причем алюмоборосиликат имеет коэффициент СТЕ, по существу аналогичный коэффициенту СТЕ по меньшей мере одной подложки, которая прикреплена посредством указанного связующего материала.

Композиционная структура, содержащая первую подложку, имеющую скрепляемую поверхность, вторую подложку, имеющую скрепляемую поверхность, при этом первая и вторая подложки имеют различные коэффициенты теплового расширения (СТЕ), и связующий материал, расположенный между скрепляемой поверхностью первой подложки и скрепляемой поверхностью второй подложки, прикрепляющий первую подложку ко второй подложке и содержащий отвержденную смесь из волокнистого материала, флюсующего агента и загущающего агента, причем волокнистый материал имеет коэффициент СТЕ, который лежит между коэффициентом СТЕ первой подложки и коэффициентом СТЕ второй подложки.

Композиционная структура, в которой волокнистый материал является рубленым волокном, имеющим среднюю длину от приблизительно 1/16 дюйма до приблизительно 1/2 дюйма (от 1,6 мм до 12,7 мм). Композиционная структура, в которой волокнистый материал выбран из волокон двуокиси кремния (SiO2), оксида алюминия (Al2O3), оксида циркония (ZrO2), оксида титана (TiO2), алюмосиликата (Al-Si-оксид), алюмоборосиликата - с щелочным металлом, углеродом, боросиликатом, нитридом кремния (SiN) или карбидом кремния (SiC) или без них, а также комбинации этих волокон. Композиционная структура, в которой волокнистый материал является алюмоборосиликатом.

Композиционная структура, в которой волокнистый материал представлен в связующем материале до его отверждения в количестве, находящемся в диапазоне от приблизительно 50% масс. до приблизительно 90% масс. Композиционная структура, в которой флюсующий агент является карбонатом натрия, карбидом бора, метаборатом лития, боратом кадмия, боратом лития, боридом кремния, боросиликатом кадмия, оксидом висмута, боросиликатом свинца, тетраборатом лития, боратом кадмия, боросиликатом кадмия или боросиликатом свинца или их комбинацией. Композиционная структура, в которой флюсующий агент является метаборатом лития.

Композиционная структура, в которой флюсующий агент представлен в связующем материале до его отверждения в количестве, находящемся в диапазоне от приблизительно менее чем 0,01% масс. до приблизительно 5% масс. Композиционная структура, в которой загущающий агент является крахмалом, растительной камедью, сахаром, белком, пектином, целлюлозным материалом, желатином или синтетическим загущающим агентом и их комбинацией. Композиционная структура, в которой загущающий агент является метилцеллюлозой. Композиционная структура, в которой загущающий агент представлен в связующем материале до его отверждения в количестве, находящемся в диапазоне от более чем 0% масс. до приблизительно 10% масс. Композиционная структура, в которой каждая из первой и второй подложек является керамической вспененной подложкой.

Композиционная структура, содержащая первую керамическую вспененную подложку, имеющую скрепляемую поверхность, вторую керамическую вспененную подложку, имеющую скрепляемую поверхность, при этом первая и вторая подложки имеют по существу одинаковые коэффициенты СТЕ, и связующий материал, расположенный между скрепляемой поверхностью первой подложки и скрепляемой поверхностью второй подложки, прикрепляющий первую подложку ко второй подложке и содержащий отвержденную смесь из волокнистого материала, флюсующего агента и загущающего агента, причем волокнистый материал имеет коэффициент СТЕ, по существу аналогичный коэффициенту СТЕ первой и второй подложек.

Способ формирования отвержденной керамической структуры, включающий этап нанесения связующего материала по меньшей мере на одну скрепляемую поверхность, выбранную из первой скрепляемой поверхности первой детали подложки и второй скрепляемой поверхности второй детали подложки, причем связующий материал дополнительно содержит волокнистый материал, флюсующий агент и загущающий агент, при этом указанный волокнистый материал имеет коэффициент СТЕ, по существу аналогичный коэффициенту СТЕ по меньшей мере одной из первой и второй подложек; этап соединения первой скрепляемой поверхности и второй скрепляемой поверхности таким образом, что указанный связующий материал расположен между первой скрепляемой поверхностью и второй скрепляемой поверхностью для формирования керамической структуры, содержащей не отвержденный связующий материал; и этап нагрева этой керамической структуры при температуре от приблизительно 1000°С до приблизительно 1600°С в течение периода времени, достаточного для формирования керамической структуры, содержащей отвержденный связующий материал.

Способ, в котором для формирования предварительно обработанной скрепляемой поверхности предварительно обрабатывают по меньшей мере одну скрепляемую поверхность, после чего на эту предварительно обработанную скрепляемую поверхность наносят связующий материал. Способ, в котором для формирования керамической структуры, имеющей более, чем две детали подложки, повторяют этапы (а) и (b). Способ, в котором волокнистый материал является рубленым волокном, имеющим среднюю длину от приблизительно 1/16 дюйма до приблизительно 1/2 дюйма (от 1,6 мм до 12,7 мм). Способ, в котором волокнистый материал выбран из волокон двуокиси кремния (SiO2), оксида алюминия (Al2O3), оксида циркония (ZrO2), оксида титана (TiO2), алюмосиликата (Al-Si-оксид), алюмоборосиликата - с щелочным металлом, углеродом, боросиликатом, нитридом кремния (SiN) или карбидом кремния (SiC) или без них, а также комбинации этих волокон.

Способ, в котором волокнистый материал представлен в связующем материале до его отверждения в количестве, находящемся в диапазоне от приблизительно 50% масс. до приблизительно 90% масс. Способ, в котором флюсующий агент является карбонатом натрия, карбидом бора, метаборатом лития, боратом кадмия, боратом лития, боридом кремния, боросиликатом кадмия, оксидом висмута, боросиликатом свинца, тетраборатом лития, боратом кадмия, боросиликатом кадмия или боросиликатом свинца или их комбинацией. Способ, в котором флюсующий агент представлен в связующем материале до его отверждения в количестве, находящемся в диапазоне от приблизительно менее чем приблизительно 0,01% масс. до приблизительно 5% масс. Способ, в котором загущающий агент является крахмалом, растительной камедью, сахаром, белком, пектином, целлюлозным материалом, желатином, синтетическим загущающий агентом и их комбинацией.

Способ, в котором загущающий агент представлен в связующем материале до его отверждения в количестве, находящемся в диапазоне от приблизительно более чем 0% масс. до приблизительно 10% масс. Способ, в котором связующий материал является водной смесью, содержащей от приблизительно 50% масс. до приблизительно 90% масс. рубленых алюмоборосиликатных волокон, имеющих среднюю длину от приблизительно 1/16 дюйма до 1/2 дюйма (от 1,6 мм до 12,7 мм); от приблизительно менее чем 0,01% масс. до приблизительно 5% масс. метабората лития; и от приблизительно более чем 0% масс. до приблизительно 10% масс. метилцеллюлозы, причем алюмоборосиликат имеет коэффициент СТЕ, по существу аналогичный коэффициенту СТЕ по меньшей мере одной подложки, которая прикреплена посредством указанного связующего материала.

Предшествующее описание конкретных вариантов осуществления раскрывает общий характер настоящего изобретения так, чтобы специалист мог, применяя современные знания, легко модифицировать и/или адаптировать для различных применений такие конкретные варианты осуществления без отхода от общей идеи, и, следовательно, такие адаптации и модификации предполагаются включенными в пределы значения и диапазона эквивалентов раскрытых вариантов осуществления. Следует понимать, что фразеология и терминология настоящего документа предназначена для целей описания, а не ограничения.

Реферат

Группа изобретений относится к керамическому связующему материалу, к композиционной структуре, включающей связующий материал, и к способу формирования отвержденной керамической структуры. Керамический связующий материал содержит по меньшей мере один волокнистый материал, флюсующий агент и загущающий агент, причем волокнистый материал имеет коэффициент теплового расширения , аналогичный коэффициенту теплового расширения по меньшей мере одного компонента подложки. Композиционная структура содержит первую и вторую подложки с различными коэффициентами теплового расширения, связующий материал и волокнистый материал. Способ формирования отвержденной керамической структуры включает операции по нанесению связующего материала, нагрев керамической структуры, при этом керамический связующий материал обжигают при заданной температуре для скрепления двух смежных торцов подложки. Технический результат, достигаемый при использовании группы изобретений, заключается в том, чтобы обеспечить скрепление керамических вспененных изделий без существенного влияния на пористость и характеристики потока воздуха этого материала. 5 н. и 31 з.п. ф-лы, 3 ил.

Комментарии