Имеющий покрытие композиционный материал, содержащий alo-ceo/zro, и способ его получения - RU2699652C2

Код документа: RU2699652C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к имеющим покрытие композиционным материалам на основе церия (оксида церия), циркония (оксида циркония) и алюминия (оксида алюминия), далее сокращенно называемым композиционными материалами, содержащими Al/Ce/Zr, и к способу их получения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Композиционные материалы, содержащие Al/Ce/Zr, включающие каталитически активные благородные металлы, обычно применяются при очистке автомобильных выхлопных газов. Однако в рамках борьбы с загрязнением атмосферы существует актуальная потребность в разработке термически более стабильных и более однородных композиционных материалов, содержащих Al/Ce/Zr.

В патентном документе WO 2013/007809 А1 раскрыт способ получения кальцинированного смешанного оксида, включающего в себя композиционные материалы, содержащие Al/Ce/Zr, с высокой термостабильностью. Это преимущество достигается за счет объединения равномерно осажденного влажного осадка гидроксидов Ce/Zr с суспензией бёмита. В патентном документе WO 2013/007242 А1 также раскрыт способ получения композиционных материалов, содержащих Al/Ce/Zr, имеющих повышенную термостабильность. В соответствии с патентным документом WO 2013/007242 А1, используют водную щелочную суспензию бёмита, а осаждение в этой суспензии осуществляют в присутствии растворимых солей металлов с образованием осадка гидроксида Ce/Zr, равномерно распределенного в бёмитной матрице. Согласно обоим этим документам термостабильность достигается за счет того, что композиционный материал, содержащий Al/Ce/Zr, состоит из двух фаз - стабилизированной La фазы Al2O3 и фазы, содержащей Ce/Zr/RE (RE = редкоземельные металлы), причем обе эти фазы равномерно распределены относительно друг друга, что приводит к особым пористым свойствам. Композиционный материал предпочтительно содержит от 20% до 80 мас. % алюминия, от 5 до 80 мас. % циркония, от 5 до 80 мас. % церия и необязательно от 0 до 12 мас. % редкоземельных металлов, в пересчете на Al2O3, ZrO2, CeO2 и RE2O3, соответственно.

Однако в случае, если в содержащем благородный металл, в частности, в Rh-содержащем, трехкомпонентном катализаторе благородный металл нанесен на подложку из современного композиционного материала, содержащего Al/Ce/Zr, как описано выше, прямой контакт между родием и Al2O3, вероятность которого достаточно велика, приводит к дезактивации катализатора в результате реакции образования алюмината родия, протекающей при высоких температурах в обедненных условиях.

Таким образом, при получении композиционных материалов, содержащих Al/Ce/Zr, применяемых в составе Rh-содержащих катализаторов на основе благородных металлов, следует избегать прямого контакта металл-оксид алюминия.

Для того, чтобы предотвратить контакт благородный металл-Al2O3, в патентном документе WO 2012/088373 А2 предложено использовать нанесение покрытия на композиционный материал, содержащий Al/Ce/Zr. В патентном документе WO 2012/088373 А2 представлены более подробные сведения о катализаторе, включающем в себя порошкообразную основу, содержащую Al/Ce/Zr, и имеющем твердый раствор, нанесенный на порошкообразную основу, при этом покрытие имеет формулу x2(Ce1-wZrw):y2M, где х2=х-х1, а y2=y-y1, причем 0≤x1/x<1 и 0≤y1/y<1. Порошкообразная основа представляет собой псевдобёмит, что, в частности, проиллюстрировано Фиг. 2 патентного документа WO 2012/088373. Покрытие может быть нанесено на порошкообразную основу носителя катализатора с помощью раствора ацетатов или нитратов металлов, где металлом является церий, цирконий, щелочноземельные элементы, переходные металлы и другие редкоземельные элементы. Пример покрытия церий/цирконий/металл проиллюстрирован на Фиг. 1а патентного документа WO 2012/088373 А2. Однако с помощью этого способа не удается получить однородное покрытие на композиционном материале, содержащем Al/Ce/Zr, и контакт между каким-либо из благородных металлов и Al2O3, дезактивирующий катализатор, устранен неполностью.

Таким образом, объектом настоящего изобретения является создание улучшенного покрытия для композиционного материала, содержащего Al/Ce/Zr, обладающего высокой термостабильностью. Авторы настоящей заявки неожиданно обнаружили новый композиционный материал и новый способ получения такого композиционного материала.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Изобретение изложено в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов формулы изобретения и описаны ниже.

Согласно первому аспекту изобретения, предложен имеющий покрытие композиционный материал, содержащий Al/Ce/Zr, включающий:

кальцинированную основу, содержащую Al/Ce/Zr, при этом основа состоит из двух фаз - стабилизированной La фазы Al2O3 и фазы смешанных оксидов Ce/Zr/RE2O3, причем обе фазы образуют гомогенную смесь, основа характеризуется рефлексом гамма-оксида алюминия при 2θ=67°+/-2°, предпочтительно, +/1° (в сокращенном виде 2θ≈67°) и рефлексом твердого раствора Ce/Zr при 2θ=29°+/-2°, предпочтительно, +/1° (в сокращенном виде 2θ≈2θ°), и имеет объем порового пространства выше 0,2 мл/г (в соответствии со стандартом DIN 66133) и распределение по радиусам пор, имеющее максимум в диапазоне от 50 до 200А (в соответствии со стандартом DIN 66133), основа включает в себя металлооксидное покрытие, такое что металлооксидное покрытие составляет от 1 до 50 мас. % имеющего покрытие композиционного материала, содержащего Al/Ce/Zr.

Кальцинирование основы, содержащей Al/Ce/Zr, протекает при температуре от 400°С до 900°С, предпочтительно, при температуре от 500°С до 700°С, как правило, при температуре 600°С.

Основа, содержащая Al/Ce/Zr, содержит от 20 до 80 мас. % алюминия в расчете на оксид алюминия, предпочтительно, от 40 до 70 мас. % алюминия в расчете на оксид алюминия.

Некальцинированный предшественник оксида алюминия, образующий часть основы, содержащей Al/Ce/Zr, состоит из бёмита. Бёмит в соответствии с настоящим изобретением представляет собой соединение формулы AlOOH*×H2O (0≤x≤1). Следует отметить, что плохо окристаллизованный псевдобёмит не включен в определение бёмита в соответствии с настоящим изобретением. Это связано с тем, что предшественник оксида алюминия по настоящему изобретению имеет более высокую степень кристалличности по сравнению с псевдобёмитом. Это выражается в более узких дифракционных линиях на рентгенограмме. Кроме того, элементарная ячейка бёмита в соответствии с настоящим изобретением имеет меньшую кристаллографическую ось b, так как рефлекс (020) сдвинут в сторону более высоких углов дифракции с величинами d ниже 6,5 Å и, как правило, от 6.05 Å до 6.20 Å, например, 6,11 Å, против 6,6-6,7 Å в псевдобёмите. Это связано с потерей кристаллизационной воды во время процесса роста кристаллитов. Таким образом, предшественник оксида алюминия по настоящему изобретению имеет кристалличность, выражающуюся в узком рефлексе (020) и короткой кристаллографической оси b, на что указывает величина d рефлекса (020) в диапазоне от 6,1 Å до менее 6,5 Å. Эта величина может быть измерена в соответствии с Baker et el, Journal of Catalysis 33, 265-278 (1974). Предпочтительный некальцинированный бёмит имеет размер кристаллита от 4 до 40 нм, предпочтительно, от 4 до 16 нм, измеренный при рефлексе (020).

Согласно предпочтительному варианту осуществления изобретения, при кальцинировании предшественник оксида алюминия превращается в гамма-оксид алюминия и, наиболее предпочтительно, образует гамма-оксид алюминия с характеристическим рефлексом гамма-оксида алюминия в диапазоне от 2θ=65° до 2θ=69°, предпочтительно, в диапазоне от 2θ=66° до 2θ=68°. Кальцинированная основа, содержащая Al/Ce/Zr, имеет объем порового пространства от 0,4 до 1,2 мл/г. Кроме того, отношение интенсивности (площади под пиком до базовой линии) рефлекса фазы гамма-оксида алюминия (γ-Al2O3) при 2θ, равном 67°+/-2°, предпочтительно+/-1°, и интенсивности (площади под пиком до базовой линии) рефлекса твердого раствора Ce/Zr (CZ) при 29, равном 29°+/-2°, предпочтительно,+/-1°, нормализованное по массе Al2O3 в кальцинированной основе, содержащей Al/Ce/Zr, в случае кальцинированной основы, содержащей Al/Ce/Zr, по настоящему изобретению больше 1.

Отношение может быть представлено в виде

тогда как нормализованное отношение имеет вид

Следует отметить, что характерным представителем предшественника оксида алюминия, используемого для получения основы, является бёмит, а размер кристаллита и величина d такого предшественника оксида алюминия предпочтительно являются такими, как описано выше, и имеют важное значение для обеспечения того, чтобы основа, содержащая Al/Ce/Zr, имела покрытие согласно настоящему изобретению.

Металлооксидное покрытие может содержать оксид или смешанный оксид из группы щелочноземельных элементов, переходных металлов и, предпочтительно, редкоземельных металлов.

В частности, металлооксидное покрытие может содержать CeO2, ZrO2 или смешанные оксиды церия/циркония и оксида редкоземельного металла, отличного от церия. Например, металлооксидное покрытие может содержать смешанные оксиды церия и редкоземельных металлов, или смешанные оксиды циркония и редкоземельных металлов, или смешанные оксиды церия, циркония и редкоземельных металлов. Предпочтительно, покрытие представляет собой CeO2.

Объем порового пространства кальцинированной основы, содержащей Al/Ce/Zr, предпочтительно, составляет от 0,2 до 1,0 мл/г, более предпочтительно, от 0,3 до 0,8 мл/г и, наиболее предпочтительно, от 0,4 до 0,6 мл/г.

Что касается распределения по размерам пор для кальцинированной основы, содержащей Al/Ce/Zr, максимум кривой распределения по радиусам пор, измеренный методом ртутной порометрии (в соответствии с DIN 66133), включает максимум, предпочтительно, лежащий в диапазоне от 70 до 150 Å, наиболее предпочтительно, в диапазоне от 80 до 130 Å. В случае, когда речь идет о размере пор или о распределении по размерам пор, в данной заявке имеется в виду радиус пор.

Объем порового пространства связан с содержанием оксида алюминия в том смысле, что он увеличивается при увеличении содержания оксида алюминия. Однако положение максимума кривой распределения по радиусам пор, полученное измерением методом ртутной порометрии, менее чувствительно к содержанию оксида алюминия и находится в пределах области мезопор. Это соотношение особо отмечено в общем описании заявки на патент, в частности, на Фиг. 2.

Чем выше процент покрытия по отношению к композиционному материалу, содержащему Al/Ce/Zr, тем лучше подавление выщелачивания. Покрытие предпочтительно составляет от 4 до 27 мас. % от имеющего покрытие композиционного материала, содержащего Al/Ce/Zr.

Согласно еще одному аспекту изобретения, предложен способ получения имеющего покрытие композиционного материала, содержащего Al/Ce/Zr, при этом способ включает стадии:

i) получения основы, содержащей Al/Ce/Zr, причем основа характеризуется предшественником оксида алюминия бёмитной кристаллической структуры, имеющим размер кристаллита, измеренный при рефлексе (020), в диапазоне от 4 до 40 нм, при этом основа состоит из двух фаз - стабилизированной La фазы Al2O3 и фазы смешанных оксидов Ce/Zr/RE2O3, причем обе фазы образуют гомогенную смесь;

и) кальцинирования основы, содержащей Al/Ce/Zr, с получением кальцинированной основы, содержащей Al/Ce/Zr; причем кальцинированная основа также характеризуется наличием объема порового пространства более 0,2 мл/г и максимумом распределения по размерам пор в диапазоне от 50 до 200 Å;

iii) импрегнирования (пропитывания) кальцинированной основы, содержащей Al/Ce/Zr, предшественником оксида металла, так что оксид металла образует покрытие вокруг основы, причем оксид металла составляет от 1 мас. % до 50 мас. % от имеющего покрытие композиционного материала, содержащего Al/Ce/Zr, в результате чего покрытие наносится на основу; и

iv) кальцинирования импрегнированной основы с образованием имеющего покрытие композиционного материала, содержащего Al/Ce/Zr.

Основа, содержащая Al/Ce/Zr, содержит от 20 до 80 мас. % алюминия в пересчете на оксид алюминия (Al2O3), предпочтительно, от 40 до 70 мас. % алюминия в пересчете на оксид алюминия (Al2O3), относительно всех оксидов металлов, использованных в композиции (рассчитанных как оксиды металлов при степенях окисления, которые достигаются после кальцинирования при температуре 900°С в нормальной атмосфере).

Некальцинированный предшественник оксида алюминия, образующий часть материала основы, содержащей Al/Ce/Zr, состоит из бёмита, как определено выше.

Предпочтительный некальцинированный бёмит имеет размер кристаллита от 4 до 40 нм, предпочтительно, от 4 до 16 нм, измеренный при рефлексе (020).

После кальцинирования на стадии и) способа по изобретению основа имеет характеристический рефлекс гамма-оксида алюминия в диапазоне от 2θ=65° до 2θ=69°, предпочтительно, от 2θ=66° до 2θ=68°. Кальцинированная основа, содержащая Al/Ce/Zr, имеет объем порового пространства от 0,4 до 1,2 мл/г. Кроме того, нормализованное отношение

Следует отметить, что тип предшественника оксида алюминия, используемого для основы, и размер кристаллита такого предшественника оксида алюминия имеют важное значение для обеспечения того, чтобы основа, содержащая Al/Ce/Zr, имела покрытие согласно настоящему изобретению.

Предшественник оксида металла включает предшественники оксидов щелочноземельных элементов, переходных металлов или, предпочтительно, редкоземельных металлов. В честности, предшественник оксида металла включает предшественники CeO2, ZrO2, смешанных оксидов церия/циркония и оксидов редкоземельных металлов, отличных от церия. Например, предшественник оксида металла может содержать смешанные оксиды церия и одного или более редкоземельного металла, или смешанные оксиды циркония и одного или более редкоземельного металла, или смешанные оксиды церия, циркония и редкоземельных металлов. Предпочтительный предшественник оксидов металлов включает предшественники CeO2.

Предшественники CeO2 могут включать любую комплексную форму Се. В частности, предшественники CeO2 включают нитрат Се, (NH4)2Ce(NO3)6, ацетат Се, карбонат Се, сульфат Се, гидроксид Се, оксалат Се, ацетилацетонат Се, Се-цитратный комплекс или Се-ЭДТА-комплекс (этилендиаминтетраацетатный, англ. EDTA - Ethylenediamine Tetra Acetate). Предшественник CeO2 предпочтительно является нитратом Се или ацетатом Се.

Предшественники ZrO2 включают ацетат Zr, нитрат Zr, Zr(OH)2CO3, гидроксид Zr или алкоголяты Zr.

Предшественники оксидов редкоземельных элементов, отличных от церия, оксидов переходных металлов и оксидов щелочноземельных элементов включают их нитратные, карбонатные, гидроксильные, галоидные или ацетатные соли.

Имеющий покрытие композиционный материал, содержащий Al/Ce/Zr, является подходящим носителем для благородных металлов и оксидов благородных металлов, в частности, Rh, для использования в качестве катализатора, например, при очистке автомобильных выхлопных газов.

Основа, содержащая Al/Ce/Zr, по настоящему изобретению может содержать оксид алюминия и смешанные оксиды церия/циркония в форме твердого раствора, где Al2O3 и смешанные оксиды Ce/Zr образуют гомогенную смесь. Основа, содержащая Al/Ce/Zr, может содержать от 20% до 80 мас. % алюминия, предпочтительно, от 40% до 70 мас. % алюминия, в пересчете на Al2O3, от 5 до 80 мас. % циркония в пересчете на ZrO2, от 5 до 80 мас. % церия в пересчете на CeO2, и от 0 до 12% других редкоземельных металлов.

Согласно другому аспекту изобретения, предложен имеющий покрытие композиционный материал, содержащий Al/Ce/Zr, полученный в соответствии со способом по настоящему изобретению.

Авторы настоящего изобретения установили, что с помощью нанесения поверхностного слоя из подходящего оксида металла на конкретный материал основы, содержащей Al/Ce/Zr, включающий в себя конкретный предшественник оксида алюминия, имеющий конкретный размер кристаллита, конкретную пористость и конкретное распределение по размерам пор, как определено выше, эффективность полученного из такого материала катализатора может быть значительно улучшена по сравнению с предшествующим уровнем техники.

Преимуществом этого нового имеющего покрытие композиционного материала является наличие высокоэффективного поверхностного слоя оксида металла, предотвращающего нежелательный прямой контакт благородного металла и оксида алюминия за счет затруднения доступности стабилизированной La фазы Al2O3 внутри композиционного материала, содержащего Al/Ce/Zr.

Это было достигнуто с помощью эффективного покрытия внутренней поверхности мезопористого композиционного материала, содержащего Al/Ce/Zr, слоем подходящего оксида металла. Внутренняя поверхность композиционного материала, содержащего Al/Ce/Zr, в частности, означает стенки пор мезопористого материала, которые могут быть заполнены жидким импрегнирующим раствором (например, раствором, содержащим предшественник оксида металла). Слой подходящего оксида металла получают с помощью оксида металла или смешанного оксида, устойчивых относительно реакции с благородными металлами, в частности, Rh, и оксидами благородных металлов, соответственно, приводящей к образованию менее активных фаз, что влечет за собой дезактивацию катализатора. Кроме того, использование материала основы, содержащей Al/Ce/Zr, включающего в себя конкретный предшественник оксида алюминия, имеющего конкретный размер кристаллита, пористость и распределение по размерам пор, как описано в данном контексте, улучшает термостабильность имеющего покрытие композиционного материала, содержащего Al/Ce/Zr, по изобретению по сравнению с предшествующим уровнем техники, как показано в Таблице VII.

Настоящее изобретение отличается от предшествующего уровня техники тем, что для получения требуемых преимуществ изобретение выбирает конкретную основу, содержащую Al/Ce/Zr, имеющую конкретные кристаллические свойства, характеризующуюся конкретным размером кристаллита, конкретным нормализованным отношением

Поскольку лантан является частью фазы стабилизированного La оксида алюминия, входящего в состав основы, содержащей Al/Ce/Zr, как описано выше, его растворение при воздействии водного раствора кислоты также характеризует доступность Al2O3 на внутренней поверхности и, как следствие, возможность возникновения нежелательных прямых контактов благородного металла и оксида алюминия в конечном катализаторе. Эффективное образование поверхностного слоя из подходящего оксида металла на внутренней поверхности композиционного материала, содержащего Al/Ce/Zr, приводит к меньшей доступности фазы стабилизированного La оксида алюминия на внутренней поверхности, вследствие чего подавляется выщелачивание лантана. Таким образом, эффективность подавления выщелачивания лантана напрямую характеризует эффективность поверхностного слоя оксида металла для достижения требуемого преимущества. Это будет проиллюстрировано с помощью примеров по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее будут дополнительно описаны элементы изобретения.

Материал основы - содержание Al/Ce/Zr и размер кристаллита

В соответствии с патентным документом WO 2013/007242 А1 (включенным в настоящий документ посредством ссылки), основа, содержащая Al/Ce/Zr, может содержать оксид алюминия и смешанные оксиды церия/циркония в форме твердого раствора, где Al2O3 и смешанные оксиды Ce/Zr образуют гомогенную смесь. Основа, содержащая Al/Ce/Zr, может содержать от 20% до 80 мас. % алюминия, предпочтительно, от 40% до 70 мас. % алюминия, в пересчете на Al2O3, от 5 до 80 мас. % циркония в пересчете на ZrO2, от 5 до 80 мас. % церия в пересчете на CeO2 и от 0 до 12% редкоземельных металлов.

В соответствии с патентным документом WO 2013/007809 А1 (включенным в настоящий документ посредством ссылки), основа, содержащая Al/Ce/Zr, может содержать от 20% до 80 мас. % алюминия в пересчете на Al2O3, от 5 до 80 мас. % циркония в пересчете на ZrO2, от 5% до 90 мас. % церия в пересчете на CeO2 и необязательно от 0 до 12% других редкоземельных металлов.

Некальцинированный предшественник оксида алюминия, образующий часть основы, содержащей Al/Ce/Zr, состоит из бёмита. Бёмит в соответствии с настоящим изобретением представляет собой соединение формулы AlOOH*×H2O (0≤×≤1). Следует отметить, что плохо окристаллизованный псевдобёмит не включен в определение бёмита в соответствии с настоящим изобретением. Это связано с тем, что предшественник оксида алюминия по настоящему изобретению имеет более высокую степень кристалличности, выражающуюся в более узких дифракционных линиях на рентгенограмме. Кроме того, элементарная ячейка бёмита в соответствии с настоящим изобретением имеет меньшую кристаллографическую ось b, так как рефлекс (020) сдвинут в сторону более высоких углов дифракции с величинами d приблизительно от 6.15 Å против величин 6,6-6,7 Å в псевдобёмите. Это связано с потерей кристаллизационной воды во время процесса роста кристаллитов. Таким образом, предшественник оксида алюминия по настоящему изобретению имеет кристалличность, выражающуюся в узком рефлексе (020) и короткой кристаллографической оси b, на что указывает величина d рефлекса (020) в диапазоне от 6,1 Å до менее 6,5 Å. Эта величина может быть измерена в соответствии с Baker et al., Journal of Catalysis 33, 265-278 (1974). Предпочтительный некальцинированный бёмит имеет размер кристаллита от 4 до 40 нм, предпочтительно, от 4 до 16 нм, измеренный при рефлексе (020).

Предпочтительный некальцинированный бёмит имеет размер кристаллита от 4 до 40 нм, предпочтительно, от 4 до 16 нм, измеренный при рефлексе (020).

После кальцинирования на стадии ii) способа по изобретению основа имеет характеристический рефлекс гамма-оксида алюминия в диапазоне от 2θ=66° до 2θ=68°. Кальцинированный оксид алюминия имеет объем порового пространства от 0,4 до 1,2 мл/г. Кроме того, отношение интенсивности рефлекса гамма-оксида алюминия при 2θ≈67° и интенсивности рефлекса твердого раствора Ce/Zr при 2θ≈29°, нормализованное по массе Al2O3 в основе, содержащей Al/Ce/Zr, которое может рассматриваться как показатель кристалличности кальцинированной основы, содержащей Al/Ce/Zr, представленное в виде нормализованного отношения

Следует отметить, что тип предшественника оксида алюминия, используемого для основы, и размер кристаллита такого предшественника оксида алюминия имеют важное значение для обеспечения того, чтобы основа, содержащая Al/Ce/Zr, имела покрытие согласно настоящему изобретению.

Материал основы - объем порового пространства

Объем порового пространства кальцинированной основы, содержащей Al/Ce/Zr, предпочтительно, составляет от 0,2 до 1,0 мл/г, более предпочтительно, от 0,3 мл/г до 0,7 мл/г, наиболее предпочтительно, лежит в диапазоне от 0,4 до 0,6 мл/г.

Материал основы - распределение по размерам пор

Пористость соответствующего кальцинированного материала основы, содержащей Al/Ce/Zr, характеризуется тем, что распределение по размерам пор демонстрирует ярко выраженный максимум в диапазоне мезопор от 50 до 200 Å, более предпочтительно, от 70 до 150 Å и, наиболее предпочтительно, в диапазоне от 80 до 130 Å.

Корреляция между объемом порового пространства/распределением по размерам пор/содержанием оксида алюминия

Как показано, например, на Фиг. 2, объем порового пространства кальцинированного материала основы, содержащей Al/Ce/Zr, увеличивается при увеличении содержания оксида алюминия. Однако положение максимума кривой распределения по радиусам пор менее чувствительно к содержанию оксида алюминия и демонстрирует ярко выраженный максимум для материалов основы, содержащей Al/Ce/Zr, с содержанием оксида алюминия от 20% до 80%, что соответствует диапазону от 80 до 130 Å.

Оксид металла

Предшественник оксида металла включает предшественники оксидов щелочноземельных элементов, переходных металлов или, предпочтительно, редкоземельных металлов.

В частности, предшественники оксидов металлов включают предшественники CeO2, ZrO2, смешанных оксидов церия/циркония и оксидов редкоземельных металлов, отличных от церия. Например, металлооксидное покрытие может включать в себя предшественники смешанных оксидов церия и редкоземельных металлов, или предшественники смешанных оксидов циркония и редкоземельных металлов, или предшественники смешанных оксидов церия, циркония и редкоземельных металлов.

Предшественники CeO2 включают нитрат Се, (NH4)2Ce(NO3)6, ацетат Се, карбонат Се, сульфат Се, гидроксид Се, оксалат Се, ацетилацетонат Се, Се-цитратный комплекс или Се-ЭДТА-комплекс. Предшественник CeO2 предпочтительно является нитратом Се или ацетатом Се.

Предшественники ZrO2 включают ацетат Zr, нитрат Zr, Zr(OH)2CO3, гидроксид Zr или алкоголяты Zr. Предшественники оксидов редкоземельных элементов, отличных от церия, оксидов переходных металлов и оксидов щелочноземельных металлов включают их нитратные, карбонатные, гидроксильные, галоидные или ацетатные соли.

Способы импрегнирования

Для импрегнирования (пропитывания) кальцинированной основы, содержащей Al/Ce/Zr, предшественником оксида металла могут применяться различные типы способов импрегнирования. Они включают, например, импрегнирование по влагоемкости, фильтрацию после равновесного осаждения или влажное импрегнирование.

Предшественник оксида металла, который наносят на кальцинированную основу, содержащую Al/Ce/Zr, с помощью одного из этих способов импрегнирования превращается в оксид металла на последующей стадии кальцинирования. Стадии кальцинирования известны специалистам в области техники изобретения и осуществляются предпочтительно при температуре от 400°С до 900°С, в частности, от 500°С до 700°С, в течение периода времени, превышающего 30 минут.

Далее настоящее изобретение будет описано со ссылкой на следующие графические материалы и неограничивающие примеры.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На графических материалах:

Фиг. 1 представляет собой сравнение кривых распределения по радиусам пор, полученных измерением методом ртутной порометрии материалов основы В, содержащей Al/Ce/Zr, и основы D, содержащей Al/Ce/Zr;

Фиг. 2 представляет собой кривые распределения по радиусам пор, полученные измерением методом ртутной порометрии материалов основы С, содержащей Al/Ce/Zr, с разными содержаниями оксида алюминия;

Фиг. 3 представляет собой сравнение методом рентгенодифракционного анализа (англ. XRD, X-ray diffraction - рентгеновская дифракция) кристалличности основы В, содержащей Al/Ce/Zr, по настоящему изобретению с кристалличностью основы D согласно патентному документу WO 2012/088373 перед кальцинированием; и

Фиг. 4 представляет собой сравнение методом рентгенодифракционного анализа кристалличности основы В, содержащей Al/Ce/Zr, по настоящему изобретению с кристалличностью основы D согласно патентному документу WO 2012/088373 после кальцинирования при температуре 700°С в течение 5 часов.

На рисунке показан рефлекс гамма-оксида алюминия при 2θ≈67° и рефлекс твердого раствора Ce/Zr при 2θ≈29°, интенсивности обоих рефлексов использованы при вычислении нормализованного отношения

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ (ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ)

Испытание, используемое для подавления выщелачивания La, включено в настоящее описание.

Испытание на выщелачивание La: Экспериментальная часть

Испытание на выщелачивание La материалов основы по настоящему изобретению, не имеющих металлооксидного поверхностного слоя, и материалов основы по настоящему изобретению, покрытых поверхностным слоем оксидов металлов или смешанных оксидов металлов, осуществляли путем обработки порошка в водном растворе HNO3 при рН=3. Эту смесь перемешивали в течение 1 часа при комнатной температуре, после чего центрифугировали и фильтровали. Отфильтрованный раствор анализировали с помощью оптико-эмиссионной спектроскопии с индуктивно связанной плазмой (англ. ICP-OES) для определения количества лантана в %, которое выщелачивается из образца (% выщелачивания La).

На основании результатов выщелачивания La (%) вычисляли коэффициент подавления выщелачивания La (%), показывающий, насколько % выщелачивания La снижается после покрытия поверхности кальцинированной основы, содержащей Al/Ce/Zr, оксидом металла (МОх). Для расчета использовали следующую формулу:

Таким образом, большая величина коэффициента подавления выщелачивания La указывает на более эффективное образование слоя оксида металла на поверхности кальцинированной основы, содержащей Al/Ce/Zr.

Приготовление материалов основы

Различные материалы основы, содержащей Al/Ce/Zr, получали в соответствии с предшествующим уровнем техники, как подробно описано ниже.

Получение основы А, содержащей Al/Ce/Zr

Основу композиционного материала, содержащую Al/Ce/Zr, получали в соответствии с патентным документом WO 2013/007809 А1.

Во-первых, раствор ацетата La добавляли в суспензию Disperal® НР14 (бёмита) с содержанием Al2O3 5 мас. % до получения массового соотношения 96% Al2O3: 4% La2O3. Эту смесь перемешивали в течение 30 минут. Во-вторых, влажный осадок гидроксидов Ce/Zr/Nd (состав: CeO2=44 мас. %; ZrO2=50 мас. %; Nd2O3=6 мас. %) повторно суспендировали в деионизированной воде и затем перемешивали с помощью внешнего перемешивающего устройства (Ultraturrax) в течение 5 минут для получения суспензии. Эту суспензию гидроксидов Ce/Zr/Nd добавляли при перемешивании в предварительно легированную La суспензию бёмита при комнатной температуре, после чего перемешивали в течение 30 минут. Полученную водную суспензию подвергали распылительной сушке. Полученный в результате порошок кальцинировали при температуре 800°С в течение 1 часа с получением конечного кальцинированного материала основы, содержащей Al/Ce/Zr.

Полученный материал основы, содержащей Al/Ce/Zr, по результатам анализа методом ICP имел следующий состав: Al2O3=46 мас. %; La2O3=2 мас. %; CeO2=23 мас. %; ZrO2=26 мас. %; Nd2O3=3 мас. %. Удельная площадь поверхности составляет 83 м2/г.

Приготовление основы В, содержащей Al/Ce/Zr

Этот материал основы, содержащей Al/Ce/Zr, получали в соответствии с Примером 4 патентного документа WO 2013/007242 А1.

Во-первых, суспензию бёмита с содержанием Al2O3 5 мас. % готовили перемешиванием коммерчески доступного Disperal® НР14/7 (бёмита, модифицированного лимонной кислотой) с деионизированной водой, после чего добавляли раствор аммиака до получения величины рН 10. Полученную суспензию нагревали при температуре 90°С, после чего к суспензии медленно прибавляли раствор солей металлов, содержащий (NH4)2Ce(NO3)6, ZrO(NO3)2, Nd(NO3)3 и La(NO3)3. Затем добавляли раствор аммиака для поддержания величины рН на уровне 9,0. Полученную смесь перемешивали в течение 40 минут при температуре 90°С. После этого смесь фильтровали, и остаток на фильтре промывали деионизированной водой. Отфильтрованный осадок повторно суспендировали в деионизированной воде с помощью внешнего перемешивающего устройства (Ultraturrax) в течение 10 минут и затем подвергали распылительной сушке. Сухой порошок кальцинировали при температуре 850°С в течение 4 часов с получением свежеприготовленного кальцинированного материала основы, содержащей Al/Ce/Zr.

Полученный материал основы, содержащей Al/Ce/Zr, по результатам анализа методом ICP имел следующий состав: Al2O3=75,6 мас. %; La2O3=2,5 мас. %; CeO2=10,9 мас. %; ZrO2=10,6 мас. %; Nd2O3=0,5 мас. %. Удельная площадь поверхности составляет 119 м2/г.

Получение основы С, содержащей Al/Ce/Zr, с тремя различными содержаниями Al2O3

Основы С композиционных материалов, содержащие Al/Ce/Zr, с различными содержаниями оксида алюминия получали в соответствии со способом, описанным в патентном документе WO 2013/007809 А1.

Раствор ацетата La добавляли в суспензию Disperal® НР14 (бёмита) с содержанием Al2O3 5 мас. % до получения массового соотношения 96% Al2O3: 4% La2O3. Смесь перемешивали в течение 30 минут.В это же время влажный осадок гидроксидов Ce/Zr/Nd (состав: CeO2=28 мас. %; ZrO2=66,4 мас. %; Nd2O3=5,6 мас. %) повторно суспендировали в деионизированной воде и затем перемешивали с помощью внешнего перемешивающего устройства (Ultraturrax) в течение 5 минут для получения суспензии. Приготовленную суспензию гидроксидов Ce/Zr/Nd добавляли при перемешивании в предварительно легированную La суспензию бёмита при комнатной температуре, после чего перемешивали в течение 30 минут. Полученную водную суспензию подвергали распылительной сушке. Сухой порошок кальцинировали при температуре 850°С в течение 4 часов с получением свежеприготовленного материала основы, содержащей Al/Ce/Zr.

Составы трех различных материалов анализировали методом ICP (Таблица I). Объем порового пространства увеличивается при увеличении содержания оксида алюминия в диапазоне от 0,23 до 0,83 мл/г с кривыми распределения по радиусам пор (Фиг. 2), демонстрирующими ярко выраженный максимум в диапазоне от 80 до 130 Å.

Получение основы D, содержащей Al/Ce/Zr

Этот материал основы, содержащей Al/Ce/Zr, готовили в соответствии со стадиями Примера 1 патентного документа WO 2012/088373 А2.

Во-первых, основный раствор NaAlO2 с величиной рН 13 помещали в колбу с перемешиванием и нагревали при температуре 48°С. В раствор по каплям прибавляли (NH4)2Ce(NO3)6, ZrO(NO3)2, Nd(NO3)3 и La(NO3)3, после чего в смесь добавляли раствор HNO3 до получения величины рН 8,5. Образовавшийся осадок и водную суспензию перемешивали в течение 1 часа при температуре 48°С. После этого водную суспензию фильтровали, остаток на фильтре промывали аммиачной водой с рН 9,5-10. После промывки отфильтрованный осадок повторно суспендировали в деионизированной воде с раствором PEG-200 (англ. polyethylene glycol - полиэтиленгликоль) (при соотношении 1 л воды: 8,3 мл PEG-200) с помощью внешнего перемешивающего устройства (Ultraturrax) в течение 30 минут, затем подвергали распылительной сушке, и образовавшийся в результате порошок кальцинировали при температуре 700°С в течение 5 ч с получением свежеприготовленного материал основы, содержащей Al/Ce/Zr.

Полученный материал основы, содержащей Al/Ce/Zr, по результатам анализа методом ICP имел следующий состав: Al2O3=72 мас. %; La2O3=2,8 мас. %; CeO2=12,6 мас. %; ZrO2=11,9 мас. %; Nd2O3=0,6 мас. %. Удельная площадь поверхности составляет 157 м2/г.

*1 Отношение

*2 Нормализованное отношение

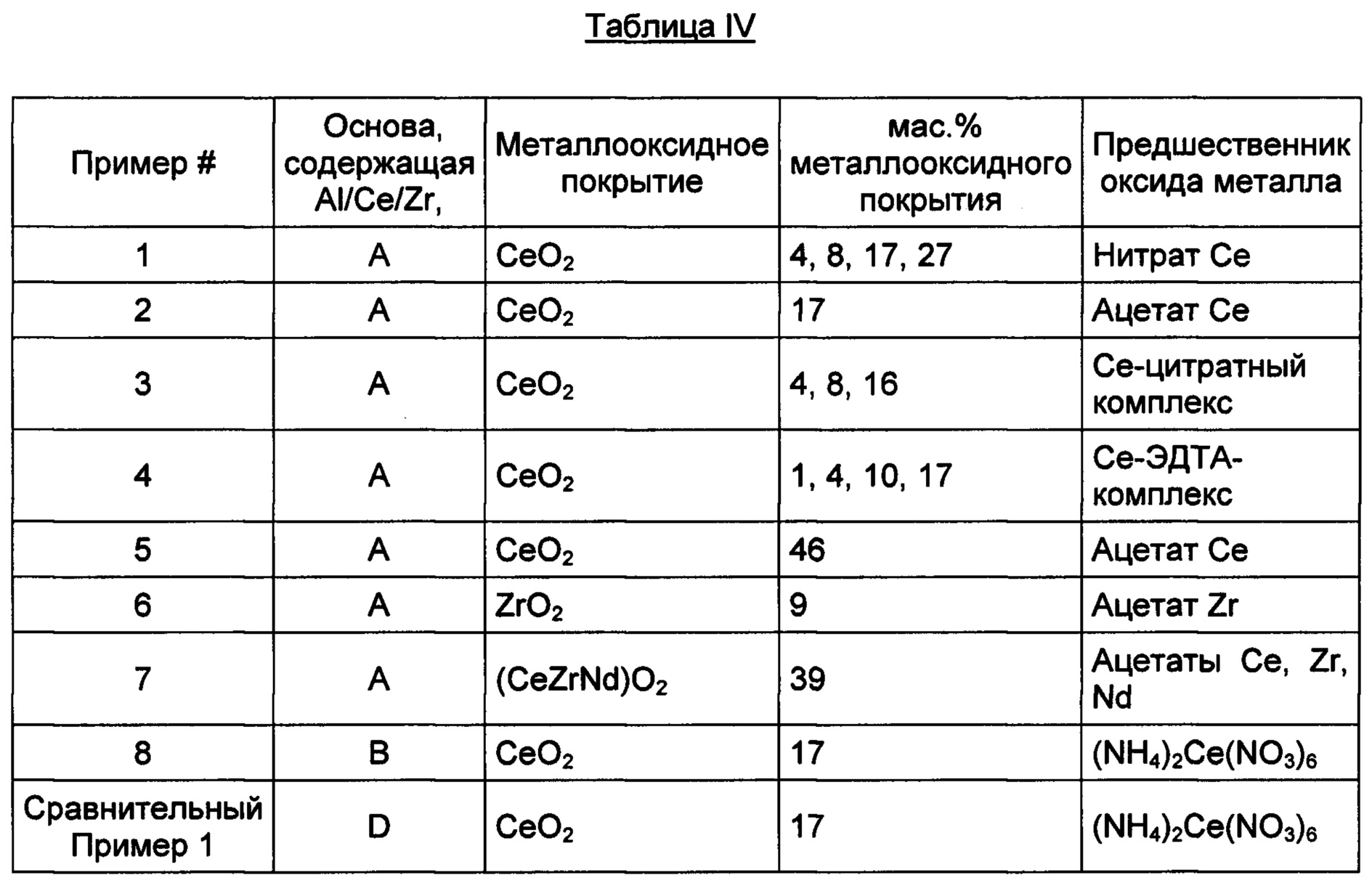

В Таблице I обобщены состав, фаза предшественника оксида алюминия, размер кристалла предшественника оксида алюминия, измеренный при рефлексе (020), и величина D рефлекса (020) различных материалов основы Al/Ce/Zr перед кальцинированием.

В Таблице II обобщены объем порового пространства и радиус пор различных кальцинированных материалов основы, содержащей Al/Ce/Zr.

Для получения дополнительных доказательств различия в кристалличности основ, содержащих Al/Ce/Zr, полученных в данной работе, и основы D, содержащей Al/Ce/Zr, в соответствии с патентным документом WO 2012/088373 А2, анализировали отношения интенсивностей рефлекса гамма-оксида алюминия при 2θ≈67° и рефлекса твердого раствора Ce/Zr при 2θ≈29° после кальцинирования основы при температуре 700°С в течение 5 часов. В Таблице III содержатся это отношение

В Таблице III показано более высокое нормализованное отношение

Кроме того, сравнивали кристалличность основы В, содержащей Al/Ce/Zr, с кристалличностью основы D, содержащей Al/Ce/Zr, по Фиг. 3 и 4. На Фиг. 3 отчетливо видно, что псевдобёмитная основа D имеет низкую кристалличность по сравнению с основой В, имеющей перед кальцинированием хорошо окристаллизованную структуру бёмита.

После кальцинирования при температуре 700°С в течение 5 часов очень высокая кристалличность основы В, содержащей Al/Ce/Zr, в сравнении с основой D проявляется более интенсивным и ярко выраженным рефлексом гамма-оксида алюминия при 2θ≈67° (Фиг. 4). Вследствие этих различий в кристалличности основа В, содержащая Al/Ce/Zr, может быть покрыта лучше, чем основа D.

Пример 1

Импрегнирование по влагоемкости (IWI) с использованием Ce(NO3)3

Водный раствор Ce(NO3)3 добавляли при непрерывном перемешивании в материал основы А, содержащей Al/Ce/Zr, до достижения точки начальной влажности, то есть объем порового пространства материала основы, содержащей Al/Ce/Zr, был полностью заполнен раствором.

По этой методике готовили четыре образца, содержащие 4, 8, 17 и 27 мас. % CeO2, импрегнированного в материал основы, содержащей Al/Ce/Zr (что подтверждено анализами методом ICP), изменяя концентрацию раствора Ce(NO3)3. Все образцы сушили при температуре 120°С в течение ночи и кальцинировали при температуре 550°С в течение 3 часов.

Результаты подавления выщелачивания La (%) включены в приведенную ниже Таблицу V:

Результаты, представленные в Таблице V, показывают, что наблюдается постепенное увеличение подавления выщелачивания La (%) при увеличении количества импрегнированного CeO2 на поверхности основы, содержащей Al/Ce/Zr. Такое подавление выщелачивания La используют в качестве доказательства существования однородного поверхностного слоя CeO2 на материале основы Al/Ce/Zr, уменьшающего контакт AI и La с водной фазой.

Пример 2

Фильтрация после равновесного осаждения (англ. EPF, equilibrium deposition filtration) с использованием ацетата Се

Материал основы А, содержащей Al/Ce/Zr, повторно суспендировали в необходимом объеме водного раствора ацетата Се с концентрацией 1 мас. % CeO2. К образующейся суспензии при перемешивании добавляли раствор аммиака до достижения величины рН 9,0. Затем смесь нагревали при температуре 50°С в течение 3 часов при перемешивании. После этого образец фильтровали, сушили при температуре 120°С в течение ночи и кальцинировали при температуре 550°С в течение 3 часов. Анализ методом ICP конечного материала показал включение в материал основы, содержащей Al/Ce/Zr, 17 мас. % CeO2.

Описанная выше основа А, содержащая Al/Ce/Zr, покрытая 17 мас. % CeO2, показывает подавление выщелачивания La на 81%, что свидетельствует об эффективности покрытия.

Пример 3

Влажное импрегнирование (англ. WI) с использованием Се-цитоатного комплекса

Двухосновную соль цитрата аммония растворяли в деионизированной воде, и величину рН доводили до 10 добавлением раствора аммиака. Для приготовление Се-цитратного комплекса в полученный раствор цитрата по каплям вводили раствор ацетата Се, используя молярное соотношение цитрат : CeO2, 1:1. Комплекс выдерживали в течение 2 ч при комнатной температуре. Затем в полученный раствор добавляли материал основы А, содержащей Al/Ce/Zr, и образовавшуюся суспензию выдерживали в течение 24 ч при комнатной температуре при постоянном перемешивании. После этого суспензию сушили на роторном испарителе в вакууме при нагревании и, наконец, сухой порошок кальцинировали при температуре 550°С в течение 3 часов.

По этой методике получали три образца с содержанием 4, 8 и 16 мас. % CeO2, импрегнированного в материал основы, содержащей Al/Ce/Zr (что подтверждено анализами методом ICP).

Результаты подавления выщелачивания La (%) включены в приведенную ниже Таблицу VI:

Результаты, представленные в Таблице VI, показывают, что наблюдается постепенное увеличение подавления выщелачивания La (%) при увеличении количества импрегнированного CeO2 на поверхности основы, содержащей Al/Ce/Zr.

Пример 4

Влажное импрегнирование (WT) с использованием Се-ЭДТА-комплекса

Во-первых, этилендиаминтетрауксусную кислоту (англ. EDTA) растворяли в деионизированной воде после доведения величины рН до 10 с помощью раствора аммиака. Для приготовления Се-ЭДТА-комплекса к полученному раствору ЭДТА по каплям прибавляли раствор ацетата Се, используя молярное соотношение ЭДТА : CeO2, 1:1. Комплекс выдерживали в течение 2 ч при комнатной температуре.

Затем в полученный раствор добавляли материал основы А, содержащей Al/Ce/Zr, и образовавшуюся суспензию выдерживали в течение 24 ч при комнатной температуре при постоянном перемешивании. После этого суспензию сушили на роторном испарителе в вакууме при нагревании и, наконец, сухой порошок кальцинировали при температуре 550°С в течение 3 часов.

По этой методике готовили четыре образца, содержащие 1, 4, 10, 17 мас. % CeO2, импрегнированного в материал основы, содержащей Al/Ce/Zr (что подтверждено анализами методом ICP).

Результаты подавления выщелачивания La (%) включены в приведенную ниже Таблицу VII:

Результаты, представленные в Таблице VII, показывают, что наблюдается постепенное увеличение подавления выщелачивания La (%) при увеличении количества импрегнированного CeO2 на поверхности основы, содержащей Al/Ce/Zr.

Пример 5

Влажное импрегнирование (УУП в избыточном объеме ацетата Се

Материал основы А, содержащей Al/Ce/Zr, повторно суспендировали в необходимом объеме водного раствора ацетата Се с концентрацией 6,4 мас. % CeO2, чтобы в конечном итоге ввести в состав 50 мас. % CeO2. Полученную суспензию сушили на роторном испарителе при нагревании в вакууме и, наконец, сухой порошок кальцинировали при температуре 550°С в течение 3 часов. Анализ методом ЮР конечного материала подтвердил действительное включение в материал основы, содержащей Al/Ce/Zr, CeO2 в количестве 46 мас. %.

Описанная выше основа А, содержащая Al/Ce/Zr, покрытая 46 мас. % CeO2, демонстрирует подавление выщелачивания La на 77%, что свидетельствует об эффективности покрытия.

Пример 6

Фильтрация после равновесного осаждения (EPF) с использованием ацетата Zr

Материал основы А, содержащей Al/Ce/Zr, повторно суспендировали в необходимом объеме водного раствора ацетата Zr с концентрацией 1 мас. % ZrO2, чтобы ввести в состав материала основы, содержащей Al/Ce/Zr, в общей сложности 10 мас. % ZrO2. К образующейся суспензии при перемешивании добавляли раствор аммиака до достижения величины рН 9,0. Затем смесь нагревали при температуре 50°С в течение 3 часов при перемешивании. После этого образец фильтровали, сушили при температуре 120°С в течение ночи и кальцинировали при температуре 550°С в течение 3 часов. Анализ методом ICP конечного материала показал включение в материал основы, содержащей Al/Ce/Zr, 9 мас. % ZrO2.

Описанная выше основа А, содержащая Al/Ce/Zr, покрытый 9 мас. % ZrO2, показывает подавление выщелачивания La на 46%, что свидетельствует об эффективности покрытия.

Пример 7

Фильтрация после равновесного осаждения (EPF) с использованием

ацетата Се, Zr. Nd

Материал основы А, содержащей Al/Ce/Zr, повторно суспендировали в необходимом объеме водного раствора, содержащего ацетат Се, ацетат Zr и ацетат Nd с общей концентрацией 1 мас. % MxOy (MxOy=CeO2+ZrO2+Nd2O3), чтобы ввести в состав материала основы, содержащей Al/Ce/Zr, в общей сложности 40 мас. % смешанного оксида. К образующейся суспензии при перемешивании добавляли раствор аммиака до достижения величины рН 9,0. Затем смесь нагревали при температуре 50°С в течение 3 часов при перемешивании. После этого образец фильтровали, сушили при температуре 120°С в течение ночи и кальцинировали при температуре 550°С в течение 3 часов. Анализ методом ICP конечного материала показал включение в материал основы, содержащей Al/Ce/Zr, смешанного оксида в количестве 39 мас. %.

Описанная выше основа А, содержащая Al/Ce/Zr, покрытая 39 мас. % смешанного оксида, показывает подавление выщелачивания La на 68%, что свидетельствует об эффективности покрытия.

Пример 8

Импрегнирование основы В с использованием (NH4)2Ce(NO3)6

20 г материала основы В, содержащей Al/Ce/Zr, импрегнируют в две стадии путем добавления водного раствора (NH4)2Ce(NO3)6. Для каждой стадии импрегнирования использовали раствор, содержащий 6,9 г соли (NH4)2Ce(NO3)6 в воде, имеющий общий объем 16,6 мл, чтобы на каждой стадии вводить приблизительно по 10 мас. % CeO2. Между этими двумя стадиями импрегнирования порошок сушили при температуре 120°С в течение 2 ч. После второго импрегнирования образец сушили при температуре 120°С в течение 16 ч и кальцинировали при температуре 550°С в течение 3 часов.

Анализ методом ICP подтвердил общее количество 17 мас. % CeO2, включенного в материал основы В, содержащей Al/Ce/Zr, после всего процесса импрегнирования.

Сравнительный пример 1

Сравнительный Пример 1 - импрегнирование основы D с использованием (NH4)2Ce(NO3)6

20 г материала основы D, содержащей Al/Ce/Zr, полученного в соответствии с патентным документом WO 2012/088373 А2, импрегнируют в две стадии с помощью добавления водного раствора (NH4)2Ce(NO3)6. На каждой стадии импрегнирования использовали раствор, содержащий 6,9 г соли (NH4)2Ce(NO3)6 в воде, имеющий общий объем 16,6 мл, чтобы на каждой стадии вводить приблизительно по 10 мас. % CeO2. Между этими двумя стадиями импрегнирования порошок сушили при температуре 120°С в течение 2 ч. После второго импрегнирования образец сушили при температуре 120°С в течение 16 ч и кальцинировали при температуре 550°С в течение 3 часов.

Анализ методом ICP подтвердил общее количество 17 мас. % CeO2, включенного в материал основы D, содержащей Al/Ce/Zr, после всего процесса импрегнирования.

Результаты подавления выщелачивания La (%) представлены в приведенной ниже Таблице VIII:

Значительно более высокая величина подавления выщелачивания La в случае имеющего покрытие композиционного материала, содержащего Al/Ce/Zr, полученного в Примере 8, по сравнению с материалом, полученным в Сравнительном примере 1, указывает на повышенную эффективность поверхностного слоя оксида церия в случае материала по настоящему изобретению. Учитывая, что способ импрегнирования, предшественник оксида церия и количество покрытого оксида металла, используемые в Примере 8 и Сравнительном примере 1, одинаковые, результаты, представленные в Таблице VIII, подтверждают, что высокая эффективность металлооксидного покрытия может быть получена лишь при использовании соответствующего материала основы, содержащей Al/Ce/Zr, имеющего конкретный предшественник оксида алюминия, конкретный размер кристаллита, конкретный объем порового пространства и распределение по радиусам пор.

Таблица IX показывает более высокую термостабильность имеющих покрытие композиционных материалов, содержащих Al/Ce/Zr, по настоящему изобретению по сравнению с материалом предшествующего уровня техники. Это, в дополнение к улучшенной эффективности покрытия оксидом церия, является полезным свойством, достигаемым за счет использования соответствующего материала основы, содержащей Al/Ce/Zr, имеющего конкретный предшественник оксида алюминия, конкретный размер кристаллита, конкретный объем порового пространства и распределение по радиусам пор.

Хотя в данной работе подробно раскрыты конкретные варианты осуществления, это сделано исключительно с целью разъяснения различных аспектов изобретения, и не предназначено для ограничения объема изобретения, как определено в прилагаемой формуле изобретения. Специалисту в данной области техники будет понятно, что показанный и описанный вариант осуществления приведен в качестве примера, и различные другие замены, изменения и модификации, включая, но не ограничиваясь этим, проектные альтернативы, в особенности обсуждаемые в данной работе, могут быть сделаны в практике осуществления настоящего изобретения без отклонения от его объема.

Реферат

Настоящее изобретение относится к имеющему покрытие из оксидов металлов композиционному материалу, включающему в себя основу, состоящую из смеси стабилизированной La фазы AlOи фазы смешанных оксидов Ce/Zr/REO, и к способу получения имеющего покрытие из оксидов металлов композиционного материала. Имеющий покрытие композиционный материал, содержащий Al/Ce/Zr, для применения в качестве носителя катализатора для очистки выхлопных газов, включает в себя кальцинированную основу, содержащую Al/Ce/Zr, причем основа состоит из двух фаз: стабилизированной La фазы AlOи фазы смешанных оксидов Ce/Zr/REO, причем обе фазы образуют гомогенную смесь, при этом кальцинированная основа, содержащая Al/Ce/Zr, характеризуется наличием объема порового пространства более 0,2 мл/г (в соответствии со стандартом DIN 66133) и распределением по размерам радиуса пор, имеющим максимум в диапазоне от 50 Å до 200 Å (в соответствии со стандартом DIN 66133), основа содержит металлооксидное покрытие, включающее один или более компонентов, выбранных из группы, состоящей из CeO, ZrO, смешанных оксидов церия/циркония и одного или более оксида редкоземельного металла, отличного от церия, и где металлооксидное покрытие составляет по меньшей мере от 1 мас. % до 50 мас. % имеющего покрытие композиционного материала, содержащего Al/Ce/Zr, и где основа, содержащая Al/Ce/Zr, в имеющем покрытие композиционном материале характеризуется отношением интенсивностей характеристических рефлексов гамма-оксида алюминия при 2θ ≈ 67° и характеристических рефлексов твердого раствора Ce/Zr при 2θ ≈ 29°, нормализованным по массовому % AlO, равным или большим 1. Способ включает стадии: i) получения материала основы, содержащей Al/Ce/Zr, причем основа получена из предшественника оксида алюминия бемитной кристаллической структуры, имеющего размер кристаллита, измеренный при рефлексе (020), в диапазоне от 4 нм до 40 нм; при этом основа состоит из двух фаз - стабилизированной La фазы AlOи фазы смешанных оксидов Ce/Zr/REO, причем обе фазы образуют гомогенную смесь; ii) кальцинирования основы, содержащей Al/Ce/Zr, с получением кальцинированной основы, содержащей Al/Ce/Zr; при этом кальцинированная основа, содержащая Al/Ce/Zr, также характеризуется наличием объема порового пространства более 0,2 мл/г и максимумом распределения по размерам радиуса пор в диапазоне от 50 Å до 200 Å; iii) импрегнирования кальцинированной основы, содержащей Al/Ce/Zr, предшественником оксида металла, включающим предшественники оксидов щелочноземельных элементов, переходных металлов или редкоземельных металлов, таким образом, что предшественник оксида металла образует покрытие на основе, причем оксид металла образует от 1 мас. % по 50 мас. % имеющего покрытие композиционного материала, содержащего Al/Ce/Zr, в результате чего покрытие наносится на основу; и iv) кальцинирования импрегнированной основы таким образом, что металлооксидное покрытие наносят на основу с образованием имеющего покрытие композиционного материала, содержащего Al/Ce/Zr, причем металлооксидное покрытие после кальцинирования составляет от 1 мас. % до 50 мас. % имеющего покрытие композиционного материала, содержащего Al/Ce/Zr. Технический результат - улучшенное покрытие для композиционного материала, содержащего Al/Ce/Zr, обладающее высокой термостабильностью. 3 н. и 12 з.п. ф-лы, 4 ил., 9 табл., 8 пр.

Комментарии