Способ защиты от окисления изделий из композитного материала, содержащего углерод, и изделие, защищенное этим способом - RU2359948C2

Код документа: RU2359948C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к обеспечению защиты от окисления изделий, изготовленных из композитного материала, содержащего углерод, в частности изделий, изготовленных из термоструктурного композитного материала, содержащего армирование из углеродного волокна, уплотненного матрицей, которая, по меньшей мере, частично состоит из углерода.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Термоструктурные композитные материалы характеризуются наличием хороших механических свойств и способностью сохранять эти свойства при высокой температуре. Тем не менее, в окисляющей среде эта способность сохранять хорошие механические свойства при высоких температурах зависит от наличия эффективной защиты от окисления. Каким бы способом ни изготавливались такие материалы, в них неизбежно имеются остаточные внутренние поры, являющиеся открытыми, которые позволяют кислороду, имеющемуся в окружающей среде, поступать во внутреннюю область материала.

Кроме того, в некоторых применениях, в частности в тормозных дисках из углерод-углеродных (С/С) композитных материалов, используемых в авиации, защита против окисления должна оставаться эффективной даже в присутствии катализаторов окисления (присутствующих в противообледенительных веществах, которыми обрабатываются взлетно-посадочные полосы), а также в присутствии влаги (во время посадки и выруливания на влажной взлетно-посадочной полосе).

К настоящему моменту хорошо известно применение защит, основанных на фосфате алюминия, или, в более широком смысле - на основе отдельных фосфатов металлов или их комбинаций, таких как фосфаты алюминия и цинка. Нанесение покрытия на изделия, подлежащие защите, должно контролироваться в отношении количественного и геометрического распределения, например, для того, чтобы избежать нанесения защитной композиции на определенные области изделий, такие как фрикционные поверхности тормозных дисков, на которых присутствие защитной композиции может нанести ущерб трибологическим свойствам материала. Для улучшения проникновения защитной композиции вглубь изделия предпочтительно использование смачивающего агента, который наносят заранее, либо смешивают непосредственно с защитной композицией, а композицию наносят подобно нанесению краски. В качестве примеров могут быть приведены, например, ссылки на следующие патентные документы: US 5853821, ЕР 0747334, ЕР 0677499 и ЕР 0606851.

Тем не менее, эффективность таких композиций ограничена определенным верхним порогом температуры приблизительно 1000°С, при которой активные компоненты композиции разлагаются.

Для того чтобы улучшить способность противостоять более высоким температурам, можно комбинировать защиту против окисления на основе фосфатов металлов с диффузионными барьерами, которые противостоят доступу кислорода, поступающего к композитному материалу при высоких температурах, такими как восстанавливающие стекловидные фазы или герметичные внешние слои. В качестве примера можно привести внешние слои из карбида кремния (SiC), полученного химическим осаждением из газовой фазы (chemical vapor deposition, CVD), или путем нанесения жидкой композиции, содержащей карбид кремния в виде суспензии, или содержащей предшественник карбида кремния (такой как смола поликарбосиланового (PCS) типа, которая при тепловой обработке преобразуется в карбид кремния). Однако при этом процесс формирования полной защиты против окисления становится значительно более сложным, поскольку такая защита состоит из двух слоев, накладываемых друг на друга, при этом нанесение каждого из этих слоев осуществляется отдельным особым способом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача изобретения состоит в том, чтобы создать способ, обеспечивающий защиту от окисления изделий, изготовленных из композитных материалов, содержащих углерод, который мог бы быть легко осуществлен и обеспечивал защиту, являющуюся эффективной даже при наличии катализаторов окисления, во влажной среде и при воздействии высоких температур, превышающих 1000°С.

Эта задача решается посредством способа, включающего нанесение пропитывающей композиции, содержащей, по меньшей мере, один фосфат металла в виде раствора, причем в способе в соответствии с изобретением наносимый состав также содержит диборид титана.

Известно, что диборид титана TiB2 ведет себя как источник для постепенного образования оксидов, таких как TiO2, В2O3. Эти оксиды способны придавать защите против окисления свойства барьера против диффузии кислорода из окружающей среды, таким образом обеспечивая устойчивость этой защиты при высоких температурах, т.е. температурах выше 1000°С, а в характерном случае - до 1400°С или даже выше.

Прежде всего, при связывании с элементом фосфором (P), присутствующим в композиции, и с металлом (Me), либо поступающим вместе с используемым предшественником фосфата, либо образующимся при взаимодействии с катализатором окисления углерода, поступающим из внешней среды, TiB2 способен образовывать комплексные оксиды типа Ti-O-P-Me. Соответственно образование таких оксидов обеспечивает возможность улавливания катализатора окисления, поступающего из внешней среды, и удержания его в стекловидной форме, т.е. при температуре выше 1000°С. Стекло, образованное таким путем, также вносит свой вклад в действие барьера, препятствующего диффузии кислорода, по меньшей мере, до температуры 1400°С, поскольку оно является нерастворимым в воде. Таким образом, это стекло обеспечивает получение стабильной защиты во влажной среде.

Диборид титана предпочтительно присутствует в пропитывающей композиции в форме порошка, имеющего размер частиц, лежащих в диапазоне от 0,1 мкм до 200 мкм.

Пропитывающая композиция может содержать твердые жаростойкие наполнители, иные, чем диборид титана, предпочтительно - наполнители иные, чем бориды, например окись кремния, окись алюминия, глина, в частности каолин, или наполнители из талька предпочтительно в форме порошка.

Фосфат(ы) металлов, содержащиеся в пропитывающей композиции, могут быть выбраны из фосфатов алюминия, цинка и магния.

Характерная пропитывающая композиция может включать:

- от 20 мас.% до 70 мас.% фосфата (фосфатов) металлов;

- от 5 мас.% до 50 мас.% диборида титана;

- от 20 мас.% до 50 мас.% воды, и

- от 0 мас.% до 40 мас.% твердых наполнителей, иных, чем диборид титана.

Предпочтительно пропитывающая композиция наносится подобно краске, например, с использованием кисти или путем напыления.

Предварительный этап может быть осуществлен путем обработки изделия из композитного материала пропитыванием его водным раствором смачивающего агента с последующим высушиванием водного раствора, с тем чтобы придать композитному материалу смачиваемость, которая в присутствии этого смачивающего агента возрастает.

В соответствии с другим вариантом осуществления изобретения способ может включать этап нанесения раствора, по меньшей мере, одного фосфата металла без твердого наполнителя, предшествующий этапу нанесения композиции, содержащей, по меньшей мере, фосфат металла в растворе вместе с диборидом титана, и, возможно, другими твердыми наполнителями. Из-за меньшей вязкости раствор, который не содержит никакого твердого наполнителя, в частности, не содержит диборида титана, может проникать более глубоко в остаточные открытые внутренние поры композитного материала. В результате защита против окисления включает один или более фосфат металла, закрепленный в глубине пор композитного материала, и фосфат(-ы) металла, связанный(-ые) с диборидом титана, и, возможно, другими твердыми наполнителями, расположенные ближе к поверхности композитного материала.

Другая задача изобретения состоит в создании изделия из композитного материала, содержащего углерод и защищенного от окисления.

Эта задача решается тем, что изделие снабжают защитой от окисления, включающей, по меньшей мере, фосфат металла и диборид титана.

Защита от окисления может дополнительно включать жаростойкие твердые наполнители, иные, чем диборид титана.

В соответствии с одним из вариантов осуществления изобретения, защита против окисления обеспечивает более высокое содержание диборида титана в части, расположенной близко к поверхности изделия, чем в части, расположенной глубже под поверхностью изделия. Таким образом, защита от окисления может вообще не включать диборида титана в самой дальней от поверхности ее части.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества изобретения будут понятны из нижеследующего описания, приведенного в целях иллюстрации, не ограничивающего объема изобретения, со ссылками на сопутствующие чертежи.

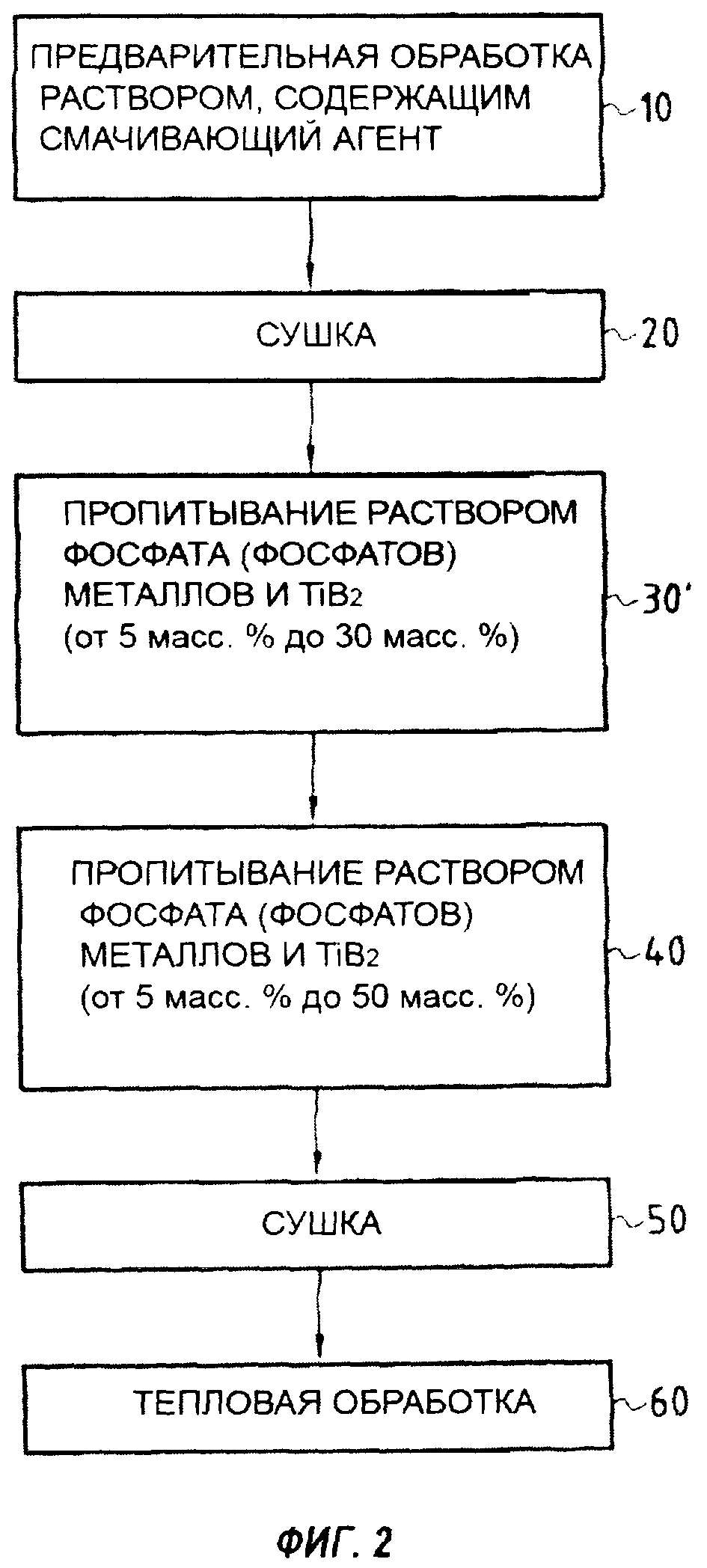

Фиг.1 представляет собой блок-схему, показывающую осуществление способа согласно изобретению.

Фиг.2 представляет собой вариант способа, показанного на Фиг.1.

Фиг. с 3 по 12 представляют собой графики, на которых показана потеря массы образцов углерод-углеродного композитного материала (С/С композитного материала), снабженного и неснабженного защитой от окисления в соответствии с изобретением, и подвергнутых тестированию на окисление при различных условиях.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение применимо к изделиям, изготовленным из углеродсодержащих композитных материалов, например, изделиям, образованных из волоконной арматуры, уплотненной матрицей, в которой армирующие волокна и/или матрица состоят, по меньшей мере, частично из углерода. Обычно изделия представляют собой изделия из С/С композитного материала, или изделия, изготовленные из композитного материала, имеющего армирование из углеродного волокна и матрицу, представляющую собой керамическую матрицу или комбинированную углеродно-керамическую матрицу. Примеры таких изделий включают тормозные диски, в частности диски для авиатормозов.

Изготовление изделий из композитного материала такого типа включает формирование волоконной армированной структуры и уплотнение ее матрицей. Уплотнение может быть осуществлено жидкостным методом, то есть путем пропитывания армирующих волокон жидкой композицией, содержащей предшественник для матрицы, например, композиции, содержащей смолу, и последующего преобразования предшественника путем тепловой обработки. Уплотнение может быть также осуществлено газовым методом, то есть путем химической инфильтрации газовой фазы (chemical vapor infiltration, CVI).

Какой бы способ изготовления ни использовался, полученный композитный материал содержит остаточные внутренние открытые поры, т.е. множество пор, которые находятся в связи друг с другом в толще материала.

Таким образом, образование защиты изделия против окисления путем пропитывания жидкой композицией состоит в образовании на доступных порах композитного материала покрытия, простирающегося внутрь до определенной глубины под поверхностью изделия, на которую наносится композиция.

В примере осуществления изобретения, отображенном на Фиг.1, первая стадия способа состоит в осуществлении глубокой обработки изделия водным раствором, содержащим смачивающий агент или поверхностно-активное вещество, который проникает в открытые поры материала (этап 10). После сушки (этап 20) смачивающий агент остается на поверхностях пор внутри материала, придавая им повышенную смачиваемость.

Такая предварительная стадия глубинной обработки изделий описана в упомянутом выше документе US 5853821.

Предпочтительным является использование смачивающего агента, растворимого в воде и являющегося неионным, например, такого как оксиэтиленовая жирная кислота, оксиэтиленовый жирный спирт, оксиэтиленовый алкилфенол или высший эфир полиола. Смачивающий агент добавляют к воде в концентрации, предпочтительно составляющей от 0,05 до 5 мас.% по отношению к воде, чтобы обеспечить текучесть водного раствора, позволяющую ему легко проникать во внутреннюю часть материала.

Предварительная обработка изделия также может осуществляться в целях очистки композитного материала. Для этой цели изделие может быть погружено, например, в ультразвуковой сосуд, содержащий смачивающий агент в водном растворе.

После предварительной обработки может быть осуществлен первый этап пропитывания (этап 30) изделия из композитного материала с использованием водного раствора, по меньшей мере, одного фосфата металла без добавления какого-либо твердого наполнителя, в частности без добавления диборида титана. Может быть использован один или более фосфатов, предпочтительно выбранных из фосфатов алюминия, цинка и магния. Массовое содержание фосфата (фосфатов) в растворе предпочтительно лежит в диапазоне от 20% до 70%.

Следующий этап 40, который может быть осуществлен до или после высушивания водного раствора фосфата металла, состоит также в пропитывании изделия, но с использованием композиции, содержащей, по меньшей мере, один фосфат металла в виде водного раствора вместе с диборидом титана TiB2 в виде порошка. Используемый, по меньшей мере, один фосфат металла выбирают из группы, состоящей из фосфатов алюминия, цинка и магния.

Кроме TiB2 к пропитывающей композиции могут быть дополнительно добавлены твердые жаростойкие наполнители. В частности, эти наполнители вносят свой вклад в заполнение пор композитного материала. Предпочтительно дополнительные жаростойкие наполнители не содержат боридов. Они могут быть выбраны, например, из порошков окиси кремния, окиси алюминия, каолина, глины и талька.

Предпочтительно пропитывающая композиция содержит (в массовых процентах): от 20% до 70% фосфата (фосфатов) металлов, от 5% до 50% TiB2, от 20% до 50% воды и от 0% до 40% дополнительных твердых наполнителей.

Для того чтобы сохранить способность проникать вглубь композитного материала, средний размер частиц порошка TiB2 предпочтительно должен находиться в пределах от 0,1 мкм до 200 мкм. То же относится и к размеру частиц порошка (порошков), образующих дополнительные твердые наполнители.

Водный раствор на этапе 30, а затем пропитывающая композиция на этапе 40 могут наноситься на поверхность изделия из композитного материала при атмосферном давлении, например, посредством нанесения кистью, подобно окрашиванию, либо посредством напыления. В предложенном способе нет необходимости прибегать к помощи повышенного давления или вакуума, для того чтобы обеспечить более глубокое проникновение пропитывающей композиции под влиянием разности давлений. Кроме того, пропитывающая композиция может быть легко нанесена только на определенные части изделия. Что касается тормозных дисков, имеется возможность избежать нанесения защиты от окисления на фрикционные поверхности, поскольку нанесение защиты на эти поверхности может нанести ущерб трибологическим свойствам.

Этап 30, также как и этап 40, может быть последовательно повторен несколько раз.

После этапа 40 осуществляют этап сушки, например, воздухом в сушильной печи при температуре до приблизительно 350°С (этап 50).

После сушки изделие подвергают тепловой обработке в сушильной печи в атмосфере инертного газа, например в атмосфере азота (этап 60), обеспечивая таким путем образование из активного соединения защиты против каталитического окисления углерода. Тепловую обработку осуществляют путем повышения температуры до величины приблизительно от 700°С до 900°С.

Следует отметить, что этапы предварительной обработки (этапы 10 и 20), а также этап 30 являются необязательными. Тем не менее, предварительный этап может обеспечить более глубокое пропитывание материала. Этап 30 служит для обеспечения защиты против окисления на основе фосфата(фосфатов) в глубине материала, куда пропитывающая композиция, используемая на этапе 40, проникает с большим трудом из-за того, что эта пропитывающая композиция обладает большей вязкостью. Деталь, полученная таким образом, защищена от окисления защитой, имеющей более высокое содержание диборида титана в части, расположенной ближе к поверхности детали, чем в части, расположенной дальше от поверхности этой детали. Защита от окисления, нанесенная таким способом, может вообще не содержать диборида титана или иных твердых наполнителей в той части покрытия, которая расположена дальше от поверхности изделия.

В варианте осуществления изобретения, показанном на Фиг.2, после этапов предварительной обработки (этапы 10 и 20) осуществляется пропитывание (этап 30') с использованием композиции, содержащей, по меньшей мере, один фосфат металла в водном растворе вместе с диборидом титана.

Тем не менее, содержание TiB2 в пропитывающей композиции предпочтительно является настолько низким, чтобы было возможным проникновение этой композиции в глубину материала. Характерная пропитывающая композиция содержит, в процентах по массе, от 20% до 70% фосфата (фосфатов) металлов и от 5% до 30% TiB2, остальное - вода. По той же причине выбирают порошок TiB2, имеющий достаточно малый средний размер частиц, например, менее чем 100 мкм.

Далее способ включает этапы пропитывания, сушки и тепловой обработки (этапы 40, 50 и 60 соответственно), подобные этапам способа, показанного на Фиг.1.

Приведенные ниже примеры показывают, что присутствие TiB2 приводит к очевидным преимуществам в поведении в окисляющей среде изделий, защищенных способом согласно изобретению, по сравнению с изделиями, защищенными способами, известными из предшествующего уровня техники, в частности, описанными в документе US 5853821, при воздействии на них высоких температур (1000°С или выше), в присутствии влаги и катализаторов окисления углерода.

В процессе использования изделия, защищенного способом согласно изобретению, окисление приводит к образованию оксидов В2O3 и TiO2. Кроме этого, как было обнаружено авторами изобретения, в сочетании с элементом фосфором (Р) и металлом (Me), поступающими с фосфатом (фосфатами), или при окислении катализатора, который может присутствовать в окружающей среде, присутствие TiB2 обеспечивает возможность образования комплексных оксидов Ti-P-O-Me, которые способны при температуре свыше 1000°С поддерживать защитную функцию фосфата (фосфатов) металлов даже во влажной среде, в первую очередь, путем захвата катализатора окисления, и во вторую - путем внесения вклада в действие барьера для диффузии кислорода, обеспечиваемого действием простых оксидов В2O3 и TiO2.

Также авторами изобретения было обнаружено, что подобные свойства не наблюдаются при использовании иных боридов, нежели TiB2. Поэтому применение в способе согласно изобретению или добавление в качестве твердых жаростойких наполнителей иных боридов, чем TiB2 является весьма нежелательным.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Образцы композитного материала С/С изготавливались следующим образом. Листы (холсты) однонаправленных волокон из предшественника углеродных волокон (предварительно оксидированного полиакрилонитрила) были наложены друг на друга в различных направлениях и соединены посредством прокалывания (так называемого «иглопробивания») по мере их накладывания друг на друга. Полученная волокнистая заготовка была подвергнута воздействию тепловой обработки для преобразования предшественника в углерод путем пиролиза, а затем уплотнена пиролитической углеродной матрицей посредством химической инфильтрации газовой фазы. Такой способ является хорошо известным. В качестве примера можно привести ссылку на документ US 4790052. Из блоков С/С материала, полученного таким способом, были вырезаны образцы в форме прямоугольных блоков, имеющих размеры 20 мм × 25 мм × 8 мм.

Несколько образцов были снабжены защитой от окисления способом, содержащим следующие этапы:

а) предварительная обработка образцов путем их пропитывания в ультразвуковом сосуде, содержащем водный раствор смачивающего агента на основе полиэтоксил изононилфенола, поставляемого немецкой фирмой Huls под наименованием "Marlophen NP9", в котором смачивающий агент присутствует в растворе в концентрации 5 мас.%. После пропитывания образцы высушивали в сушильной печи, после чего поры композитного материала оставались покрытыми смачивающим агентом;

б) нанесения на поверхности образцов при помощи кисти водного раствора, содержащего 50 мас.% дигидрофосфата алюминия Al(Н2PO4)3, остальное - вода. Применяемый раствор продается во Франции, в частности, фирмой Europhos под названием "Phosphate aluminique" (также применимы водные растворы Al(Н2PO4)3 от других поставщиков, например от производителя из Германии Chemishe Fabrik Budenheim KG);

в) спустя несколько минут, и до высушивания раствора Al(Н2PO4)3, на лицевые поверхности образцов кистью наносили водный раствор, содержащий 35 мас.% Al(Н2PO4)3 и 44 мас.% порошка TiB2, имеющего средний размер частиц, равный приблизительно 10 мкм, остальное - вода;

г) сушка на воздухе в сушильной печи при температуре, медленно повышающейся до 350°С (со скоростью приблизительно 1°С/мин), с перерывами в 5 часов при 90°С, в 3 часа при примерно 150°С, 1 час при 220°С, и 1 час при 350°С; и

д) тепловая обработка в сушильной печи в атмосфере азота, осуществляемая по следующему циклу:

- повышение температуры до 300°С со скоростью примерно 5°С/мин;

- повышение температуры от 300°С до 700°С со скоростью примерно 2°С/мин;

- перерыв 5 часов при температуре 700°С.

Образцы, защищенные таким образом в соответствии со способом согласно изобретению, подвергались соответственно следующим тестам на окисление, каждый из которых проводился на трех образцах:

1) окислительный цикл, включающий воздействие воздухом при температуре 650°С в течение 5 часов, возвращение к температуре окружающей среды и «загрязнение» путем погружения в водный раствор, содержащий 5 мас.% ацетата калия, остальное - вода; и четыре окислительных цикла последовательного воздействия воздухом при температуре 650°С в течение 5 часов с промежуточным этапом возврата к температуре окружающей среды (где ацетат калия является катализатором окисления углерода и общепринятым компонентом, используемым в противообледенительных композициях для взлетно-посадочной полосы);

2) тест, подобный тесту (1), но в котором окислительный цикл включает воздействие воздухом при температуре 850°С в течение 30 минут;

3) окислительный цикл посредством воздействия воздухом при температуре 650°С в течение 5 часов, воздействие воздухом при 1000°С в течение 1 часа, загрязнение путем погружения в водный раствор ацетата калия (в концентрации 5 мас.%) и два последовательных окислительных цикла воздействия воздухом при температуре 650°С в течение 5 часов;

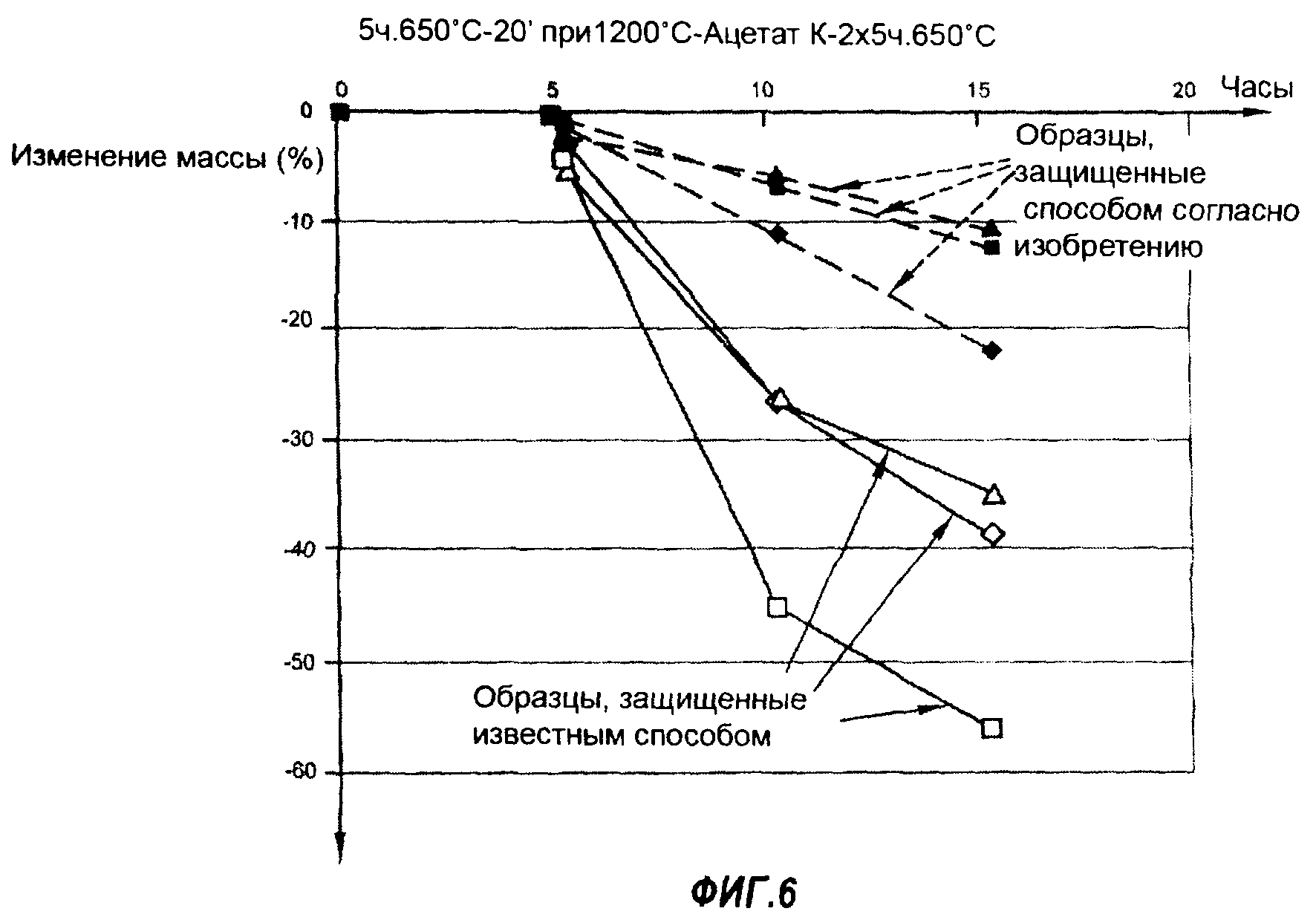

4) окислительный цикл посредством воздействия воздухом при температуре 650°С в течение 5 часов, воздействие воздухом при 1200°С в течение 20 минут, загрязнение путем погружения в водный раствор ацетата калия (в концентрации 5 мас.%) и два последовательных окислительных цикла воздействия воздухом при температуре 650°С в течение 5 часов;

5) тест, подобный тесту (4), но без загрязнения ацетатом калия;

6) тест, подобный тесту (4), но без загрязнения ацетатом калия и с воздействием воздухом при температуре 1400°С в течение 10 минут (вместо 1200°С в течение 20 минут) после первого окислительного цикла;

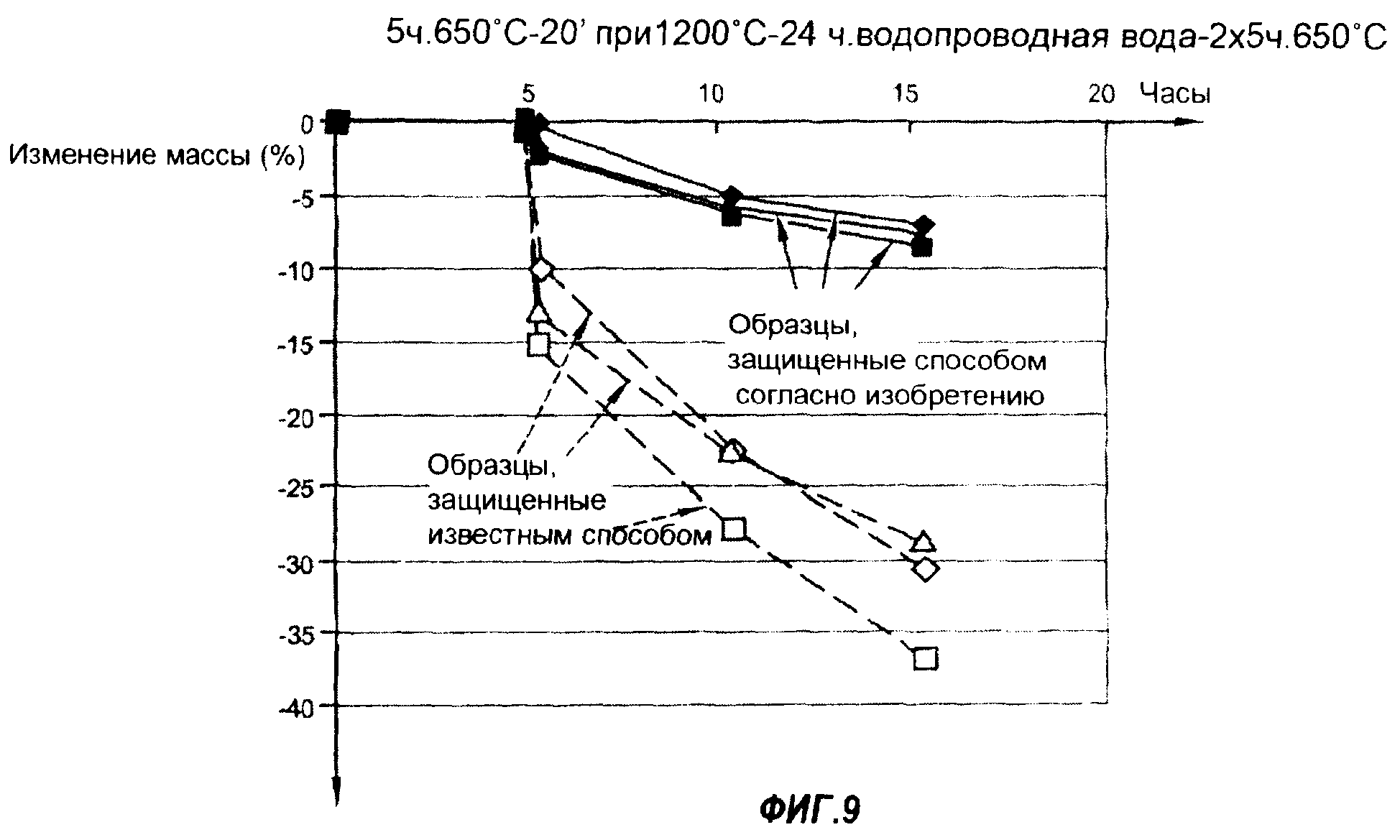

7) тест, подобный тесту (4), но с заменой этапа загрязнения ацетатом калия этапом погружения в водопроводную воду при температуре окружающей среды на 24 часа;

8) тест, подобный тесту (4), но с заменой этапа загрязнения ацетатом калия этапом погружения в кипящую воду на 1 час.

Для сравнения каждый тест был также осуществлен на трех образцах из того же самого С/С композитного материала, но защищенных способом, известным из предшествующего уровня техники, в частности, описанным в документе US 5853821, т.е. способом, включающим такие этапы как: описанные выше этапы (а), (б) (повторенные однократно), (г) и (д), т.е. за исключением этапа пропитывания композицией, содержащей TiB2.

В Таблице 1, приведенной ниже, и на Фиг. с 3 по 10 отображены величины потери массы, измеренные после каждого теста, в процентах по отношению к исходной массе, на образцах, защищенных способом согласно изобретению, и на контрольных образцах, защищенным способом, известным из предшествующего уровня техники.

Результаты теста показали, что по сравнению с рассматриваемой защитой, известной из предшествующего уровня техники, защита от окисления, осуществленная с использованием способа в соответствии с настоящим изобретением, обладает следующими характеристиками:

- сходная эффективность в присутствии катализатора окисления при воздействии температур в диапазоне от 650°С до 850°С;

- эффективность значительно возрастает в присутствии катализатора окисления после воздействия температур до 1000°С (в среднем приблизительно 11% потери массы по сравнению с 20%) и до 1200°С (в среднем 14% потери массы по сравнению с 43%);

- эффективность существенно улучшается в отсутствие катализатора окисления после воздействия температур до 1200°С (в среднем приблизительно 3% потери массы по сравнению с 12%) и до 1400°С (в среднем приблизительно 3% потери массы по сравнению с 24% и большим разбросом в результатах); и

- эффективность существенно лучше во влажной среде (в среднем приблизительно 7% потери массы по сравнению с 32% после погружения в воду при температуре окружающей среды на 24 часа, и в среднем приблизительно 8% потери массы по сравнению с 24% и большим разбросом в результатах после погружения в кипящую воду на 1 час).

Пример 2

Осуществляли процедуру, аналогичную описанной в Примере 1, но на этапе (в) использовали пропитывающую композицию, содержащую в массовых процентах: 32% Al(Н2PO4)3 и 56% ZrB2, остальное - вода.

Несколько образцов, защищенных с использованием способа согласно Примеру 2, подвергли тесту на окисление, идентичному тесту (5), описанному выше.

В Таблице 2, приведенной ниже, отображены относительные величины потери массы, измеренные на различных образцах после осуществления исследуемого теста (в процентах по отношению к исходной массе). Для сравнения в Таблице 2 приведены также данные о потере массы, наблюдаемые в том же самом тесте на окисление, для образцов, защищенных в соответствии с Примером 1, и для контрольных образцов, защищенных способом, известным из предшествующего уровня техники.

Полученные результаты свидетельствуют, что использование ZrB2 в качестве замены TiB2 в пропитывающей композиции приводит к существенной потере эффективности защиты от окисления, приводя к результатам, сходным с результатами, наблюдаемыми в образцах, защищенных способом, известным из предшествующего уровня техники.

Пример 3

Используемые образцы были изготовлены из С/С композитного материала того же типа, что и в Примере 1, и они были защищены от окисления посредством способа, который, по сравнению с описанным в Примере 1, был изменен следующим образом:

- на этапе (б) использовалась пропитывающая композиция, содержащая (в массовых процентах): 44% Al(Н2PO4)3 и 14% TiB2 в виде порошка, имеющего средний размер частиц приблизительно 10 мкм, остальное - вода; и

- на этапе (в) использовалась пропитывающая композиция, содержащая (в массовых процентах): 34% Al(Н2PO4)3 и 39% TiB2 в виде порошка, имеющего средний размер частиц приблизительно 10 мкм, остальное - вода.

Пример 4

Процедура соответствовала описанной для Примера 3, однако в процессе этапа (б) использовалась композиция, содержащая (в массовых процентах): 39% Al(Н2PO4)3 и 28% TiB2 в виде порошка, имеющего средний размер частиц приблизительно 10 мкм, остальное - вода; а на этапе (в) использовалась композиция, содержащая (в массовых процентах): 35% Al(Н2PO4)3 и 44% TiB2 в виде порошка, имеющего средний размер частиц приблизительно 10 мкм.

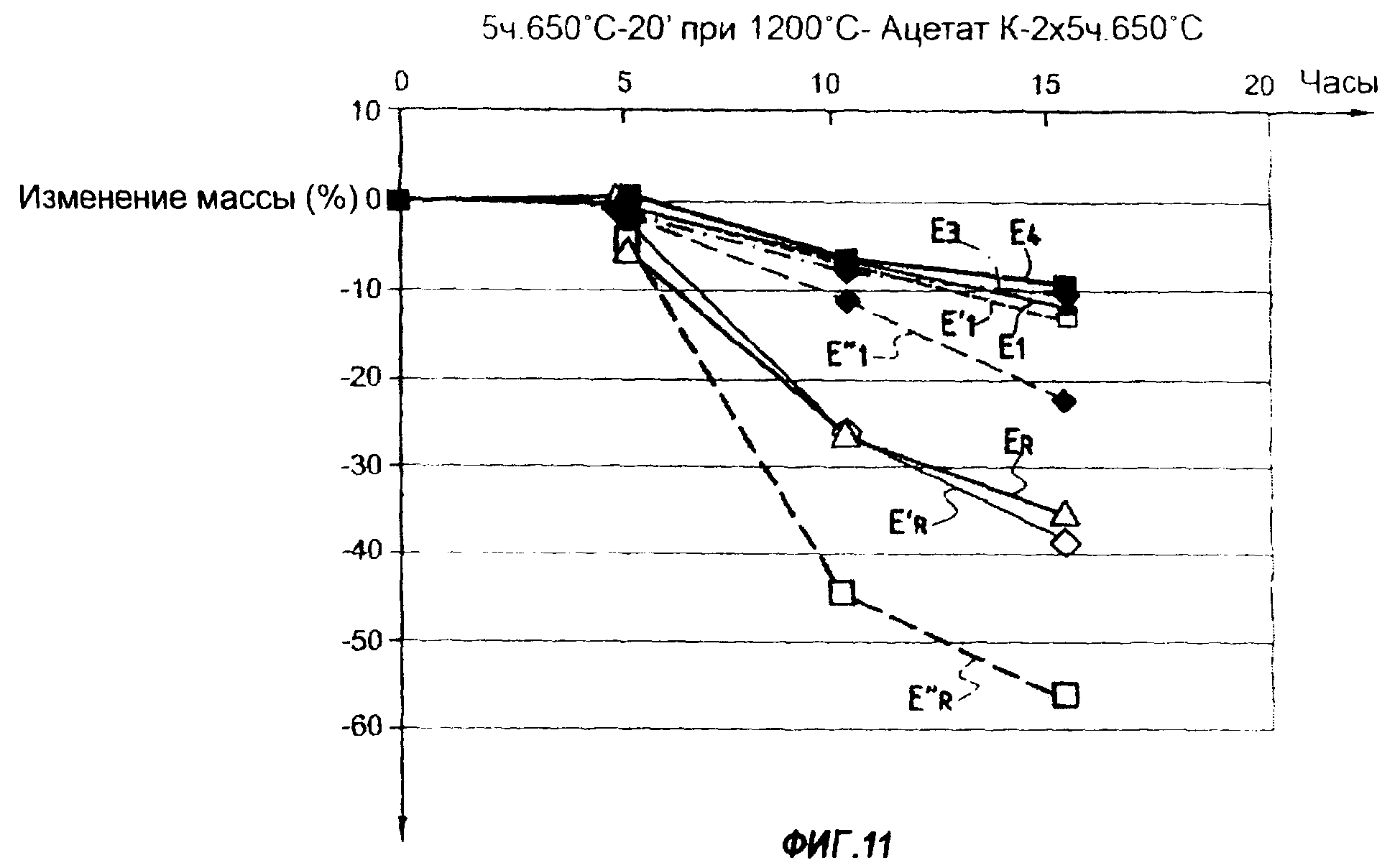

Два образца Е3 и Е4, защищенные с использованием способов, описанных в Примере 3 и Примере 4 соответственно, были подвергнуты испытанию на окисление, идентичному тесту (4), описанному выше.

В Таблице 3, приведенной ниже, и на Фиг.11 отображены величины относительной потери массы, измеренные (в процентах по отношению к исходной массе) после осуществления теста на окисление для этих образцов, и повторение результатов, полученных для образцов E1, E'1 и E''1, защищенных в соответствии с Примером 1, и контрольных защищенных образцов ER, E'R и E''R.

Можно заметить, что введение TiB2 в первую пропитывающую композицию, содержащую фосфат, делает возможным получение эффективной защиты. Тем не менее, это делает более затрудненным проникновение защиты вглубь материала.

Приведенные выше примеры показывают очевидные преимущества, обеспечиваемые использованием TiB2 в качестве источника для образования оксидов, которые способны выполнять функцию защитного барьера против кислорода из окружающей среды, и способны взаимодействовать с фосфором и металлом (вне зависимости от того, поступают ли они из используемого фосфата (фосфатов), или из катализатора окисления углерода) с образованием стекла, противостоящего влажности и захватывающего катализатор окисления, поступающий извне.

Пример 5

Процедура соответствовала описанной в Примере 1, за исключением того, что на этапе (в) использовалась композиция, содержащая (в массовых процентах): 23% Al(Н2PO4)3, 37% порошка TiB2, 9% порошка каолина и 30% воды.

Пример 6

Процедура соответствовала описанной в Примере 1, за исключением того, что на этапе (в) использовалась композиция, содержащая (в массовых процентах): 24% Al(Н2PO4)3, 39% порошка TiB2, 5% порошка каолина, 5% окиси алюминия и 27% воды.

Пример 7

Процедура соответствовала описанной в Примере 1, за исключением того, что на этапе (в) использовалась композиция, содержащая (в массовых процентах): 25% Al(Н2PO4)3, 40% порошка TiB2, 10% гидроксида алюминия Al(ОН)6 и 25% воды.

Пример 8

Процедура соответствовала описанной в Примере 1, за исключением того, что на этапе (в) использовалась композиция, содержащая (в массовых процентах): 25% Al(Н2PO4)3, 40% порошка TiB2, 10% фосфата цинка Zn3(PO4)2 и 25% воды.

Пример 9

Процедура соответствовала описанной в Примере 1, за исключением того, что на этапе (в) использовалась композиция, содержащая (в массовых процентах): 25% Al(Н2PO4)3, 40% порошка TiB2, 10% метафосфата алюминия Al(РО3)3 и 25% воды.

Образцы Е5 и Е'5, защищенные в соответствии с Примером 5, образцы E6, E'6 и Е''6, защищенные в соответствии с Примером 6, образцы Е7 и E'7, защищенные в соответствии с Примером 7, образцы Е8 и Е'8, защищенные в соответствии с Примером 8, а также образцы Е9 и Е'9, защищенные в соответствии с Примером 9, подвергали тесту на окисление, идентичному описанному выше тесту (5).

На Фиг.12 отображены величины относительной потери массы, измеренные (в процентах по отношению к исходной массе) для этих различных образцов, а также для образцов E1, E'1 и E''1, защищенных в соответствии с Примером 1, и контрольных защищенных образцов ER и E'R.

Можно заметить, что образцы, защищенные в соответствии с Примерами 5 и 9, проявляют улучшенную способность противостоять окислению по сравнению с контрольными образцами, даже несмотря на то, что их защита менее хороша, чем у образцов, защищенных в соответствии с Примером 1. Это доказывает, что в рамках настоящего изобретения возможно использование твердых наполнителей (каолин, окись алюминия), обеспечивающих поддержание стоимости обеспечения защиты на низком уровне, а также реактивных наполнителей (гидроксид алюминия), фосфатов, иных чем Al(Н2PO4)3, имеющих антикаталитические свойства (таких как фосфат цинка), или даже фосфат алюминия, иной чем Al(H2PO4)3.

Массовое содержание одного или более из этих компонентов, иных чем TiB2, Al(Н2PO4)3 и Н2О, в составе композиции, используемой для нанесения второго защитного слоя (этап (в)) предпочтительно выбирают в диапазоне от 0% до 40%.

Реферат

Изобретение относится к способу защиты от окисления изделия, изготовленного из содержащего углерод композитного материала и имеющего остаточные открытые внутренние поры, включающему, по меньшей мере, один этап пропитывания композитного материала в глубину пропитывающей композицией, содержащей, по меньшей мере, один фосфат металла в растворе и диборид титана в форме порошка, имеющего размер частиц, находящийся в диапазоне от 0,1 мкм до 200 мкм. Изобретение относится также к изделию, полученному вышеуказанным способом. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - обеспечение защиты изделия от окисления при температурах выше 1000°С, в том числе в присутствии катализатора окисления углерода и во влажных условиях. 2 н. и 8 з.п. ф-лы, табл., 12 ил.

Комментарии