Стойка для каркаса шахты лифтовой установки (варианты) - RU2506219C2

Код документа: RU2506219C2

Чертежи

Описание

Изобретение относится к стойке для каркаса шахты лифтовой установки, при этом данная стойка имеет в каждом случае одну приемную часть на ее внешних сторонах, которые проходят приблизительно параллельно продольной оси каркаса шахты, при этом данные приемные части служат для соединения в каждом случае одной поперечной балки и/или облицовок шахты каркаса шахты, которые ориентированы приблизительно под прямыми углами друг к другу.

Широко известно изготовление лифтовых установок, в частности платформенных лифтов для инвалидов или для транспортировки вещей, снабженных предварительно собранным каркасом шахты.

Указанный каркас шахты может устанавливаться как несущий или самонесущий каркас шахты во внутренней области или во внешней области. Конструкция несущего каркаса шахты состоит из стоек и распорных поперечин в виде профилей каркаса, в частности пустотелых стальных профилей. Для того чтобы защитное средство могло быть произведено, которое закрыто, по меньшей мере, в течение пути перемещения, каркасы шахт часто облицовывают стеклом, облицовочной плиткой или другим материалом. В дополнение к статичной функции и к размещению облицовки каркаса, каркас шахты также служит для направления принимающего груз средства. Принимающее груз средство может двигаться по предварительно заданному пути, который известен как высота перемещения. Принимающее груз средство может представлять собой кабину лифта или лишь платформу лифта.

Направляющие рельсы, прикрепленные в области между принимающим груз средством и внутренней границей шахты, в конкретном случае прикрепленные к каркасу шахты, принадлежат к необходимым компонентам направляющей принимающего груз средства. По меньшей мере, один направляющий рельс в обычном случае необходим/необходимы для направления принимающего груз средства. В качестве направляющих рельсов используются стальные рельсы в форме Т-образных профилей.

Кроме того, известен каркас шахты лифтовой установки с соединениями, выполненными в угловой области каркаса шахты (JP 2005314013 А). В каждом случае одна приемная часть предусмотрена на внешних сторонах стойки, которая проходит приблизительно параллельно продольной оси каркаса шахты, при этом данная приемная часть служит для соединения в каждом случае одной поперечной балки, и/или облицовок каркаса шахты. Облицовки шахты ориентированы приблизительно под прямыми углами друг к другу.

Целью изобретения является производство и конфигурирование стоек и/или связанных с ними соединительных элементов стоек для каркаса шахты лифтовой установки недорогим способом, таким образом, что для лифтовой кабины возможно и обеспечивается простое, быстрое закрепление каркаса шахты, а также надежное направление, недорогое в установке.

Согласно изобретению, цель достигается в силу того факта, что, по меньшей мере, одна третья приемная часть предусмотрена для соединения направляющей; или направляющая ориентирована приблизительно по центру между двумя приемными частями.

Предпочтительным способом сконфигурированные стойки вместе с соответствующими распорными поперечинами, которые им соответствуют, делают возможной облицовку шахты, которая располагается линейно на всех сторонах.

Поскольку приемные части канавок открыты к одной стороне и центральная приемная часть между двумя крепежными средствами, проходящими снаружи, предпочтительно также сконфигурирована в виде канавки, может быль легко установлен направляющий рельс, который также доступен снаружи. В результате этого установка может быть выполнена менее дорогостоящей в целом и в то же время более надежной в использовании. Это возможно, в частности, поскольку стойка может изготавливаться из одной заготовки, таким образом, затраты на хранение в результате могут быть уменьшены. Направляющие рельсы, закрепленные в области между принимающим груз средством и внутренней границей шахты, в конкретном случае каркаса шахты, принадлежат к существенным компонентам направляющей принимающего груз средства. По меньшей мере, один направляющий рельс, обычно два, в обычном случае необходим/необходимы для направления принимающего груз средства. В качестве направляющих рельсов используются стальные рельсы в форме Т-образных профилей.

Предпочтительным образом сконфигурированные и расположенные направляющие элементы отсутствуют в других известных устройствах (JP 04049179 и US 6035974).

В качестве альтернативы также предпочтительно, чтобы направляющий рельс был прямо жестко соединен со стойкой.

Согласно другому признаку изобретения, для закрепления облицовки шахты, поперечные балки или распорные поперечины также могут предпочтительно использоваться для крепления облицовки шахты. В результате этого облицовочные элементы, такие как стекло или стеклянные панели, могут быстро и просто устанавливаться в каркасе шахты в сочетании с предпочтительным образом сконфигурированными уплотнениями.

Поперечное сечение или контур каркаса шахты предпочтительно сконфигурирован квадратной формы. Однако контур может также быть сконфигурирован овальной, круглой или полигональной формы, при этом усовершенствование стойки согласно изобретению обеспечивает быстрое соединение в каждом случае стоек, расположенных противоположно друг к другу, диагонально посредством поперечной балки и приводного вала, проходящего поперечно по отношению к ним. Если, к примеру, каркас шахты имеет четыре стойки, приводной вал принимающего груз средства и поперечная балка могут располагаться под прямыми углами друг к другу.

Для этого предпочтительно, чтобы дополнительная приемная часть для соединения, по меньшей мере, одного направляющего элемента была предусмотрена между двумя приемными частями или центральная приемная часть, расположенная на стойке, была сконфигурирована в виде направляющей канавки, и чтобы одна или более направляющих канавок, сконфигурированных в виде приемных частей, выступала/выступали наружу на стенке стойки или была/были размещены на стенке или выполнены как одно целое со стенкой и/или была/были выполнены внутри профиля пустотелой конфигурации стойки. В результате этого может быть уменьшен вес и каркас шахты может быть выполнен менее дорогостоящим.

Согласно одному развитию изобретения, дополнительная перспектива заключается в том, что направляющий элемент проходит, по меньшей мере, в центральной канавке, которая соединена со стенками стойки и выполнена между двумя канавками, которые сконфигурированы в виде приемных частей, при этом направляющий элемент взаимодействует с направляющей, которая выполнена на лифтовой установке и/или на несущей раме или боковом элементе принимающего груз средства, в частности передвижной платформы.

Кроме того, предпочтительно, чтобы поперечное сечение профиля стойки было сконфигурировано круглой, овальной, полигональной, в частности прямоугольной формы, чтобы стойки были изготовлены из экструдированного полого алюминиевого профиля, и две приемные части, служащие для соединения поперечной балки и/или для соединения облицовок шахты каркаса шахты, были выполнены на стенке или на двух сторонах, в частности сторонах стойки, которые сходятся приблизительно под прямыми углами.

Также предпочтительно, чтобы все канавки были открыты с одной стороны, и центральная канавка, выполненная между двумя канавками, пролегающими снаружи, служила для приема направляющего рельса, доступного снаружи. В результате этого также упрощается установка каркаса шахты.

Предпочтительно, чтобы направляющий рельс соединялся неразъемно с или формировал один конструктивный элемент со стойкой.

Для данного изобретения особо важно, чтобы ползуны и/или крепежные детали, которые могут фиксироваться с помощью крепежных элементов, в частности болтами с резьбой, и служат для соединения с поперечными балками или поперечинами, были вставлены в одну или более канавок.

Также предпочтительно, чтобы, по меньшей мере, одна дополнительная приемная часть, в частности канавка, была выполнена на стойке и/или поперечной балке или поперечине для соединения частей стенки каркаса шахты и/или крепежных частей, и/или уплотнительных элементов, при этом дополнительная крепежная часть расположена на боковой стенке стойки и/или поперечной балке или поперечине и служит для приема крепежных частей и/или частей стенки каркаса шахты.

Кроме того, предпочтительно, чтобы дополнительная приемная часть, в частности канавка, была выполнена при помощи двух боковых элементов, проходящих параллельно и расположенных вертикально на стенке стойки и/или на стенке поперечной балки или поперечины, при этом в эту приемную часть была вставлена, по меньшей мере, одна крепежная часть, причем в дополнение к дополнительной приемной части, в частности канавке, была выполнена/выполнены добавочная приемная часть для присоединения части стенки и/или, по меньшей мере, одного уплотнительного элемента, в частности сухого уплотнения, каркаса шахты, и/или для присоединения крепежной детали для поперечной балки или поперечины.

Также предпочтительно чтобы дополнительная приемная часть на стойке и/или на поперечной балке или поперечине была сформирована боковым элементом дополнительной приемной части и вертикальной частью стенки, расположенной на стойке и/или на поперечной балке или поперечине.

Кроме того, предпочтительно, чтобы на одном своем конце соединительная деталь для присоединения поперечной балки или поперечины имела выступ, который вставляется в дополнительную приемную часть с плотным прилеганием к ней, и присоединяется к стойке при помощи крепежной детали, в частности ползуна и/или болтов с резьбой.

Согласно одному развитию изобретения, дополнительная перспектива характеризуется следующими признаками:

a) стойка имеет, по меньшей мере, две стенки, расположенные под приблизительно прямым углом,

b) стенки проходят параллельно к продольной центральной оси стойки и/или каркаса шахты,

c) в каждом случае одна приемная часть, которая служит для соединения с поперечными балками и/или для соединения с облицовками каркаса шахты, предусмотрена на двух стенках, которые проходят под углом, находящимся в пределах 450°-145°, или приблизительно под прямым углом,

d) третья приемная часть, предназначенная для присоединения направляющей, или направляющая ориентирована по центру и расположена между двумя внешними приемными частями,

e) продольная центральная ось центральной приемной части ориентирована таким образом, чтобы дополнительная стойка могла размещаться диагонально противоположно в каркасе шахты, при этом приемные части, которые лежат противоположно друг к другу, служат для непрямого или прямого присоединения приводного вала и/или поперечной балки.

Кроме того, предпочтительно, чтобы стойки каркаса шахты были соединены друг с другом с помощью поперечных балок или поперечин, при этом направляющий рельс, изготовленный из стали, вставлен в первую или центральную канавку во время операции прессования и формирует конструктивно закрепленный элемент со стойкой, и приклеен посредством адгезива в первой канавке, причем, по меньшей мере, две внешние канавки имеют приблизительно идентичное поперечное сечение.

Кроме того, предпочтительно, чтобы направляющий рельс, изготовленный из стали, был вставлен в первую или центральную канавку во время операции выталкивания и формировал конструктивно закрепленный элемент со стойкой.

Также предпочтительно, чтобы направляющий рельс был приклеен посредством адгезива в первой канавке, и, по меньшей мере, две внешние канавки имели приблизительно идентичное поперечное сечение.

Дальнейшие преимущества и подробности изобретения раскрыты в формуле изобретения и описании, а также проиллюстрированы на фигурах, на которых:

фиг.1 показывает частичное перспективное изображение верхней части каркаса шахты для лифтовой установки, при этом каркас шахты может быть расположен свободностоящим и/или в лифтовой шахте;

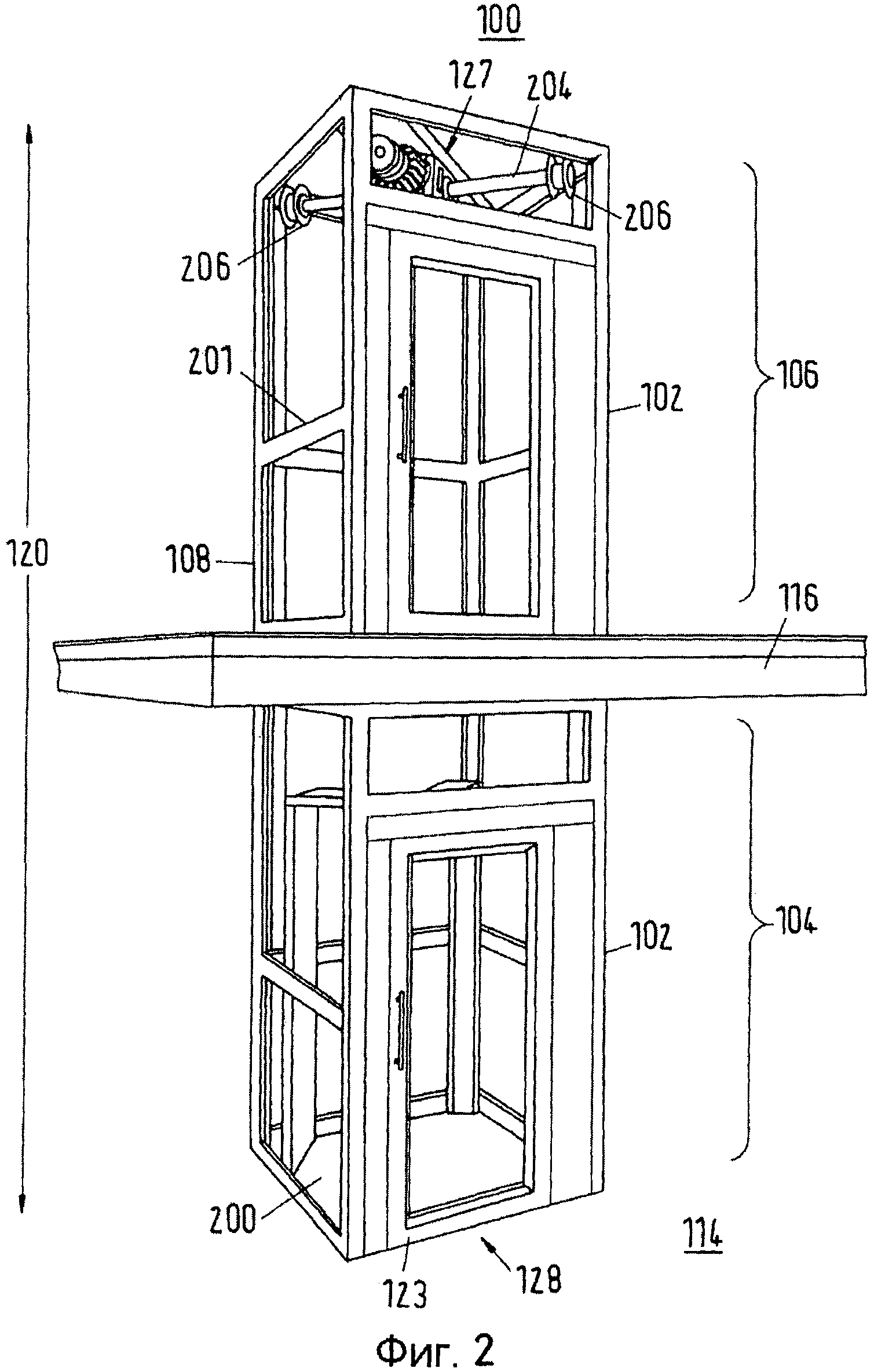

фиг.2 показывает схематическое перспективное изображение каркаса шахты;

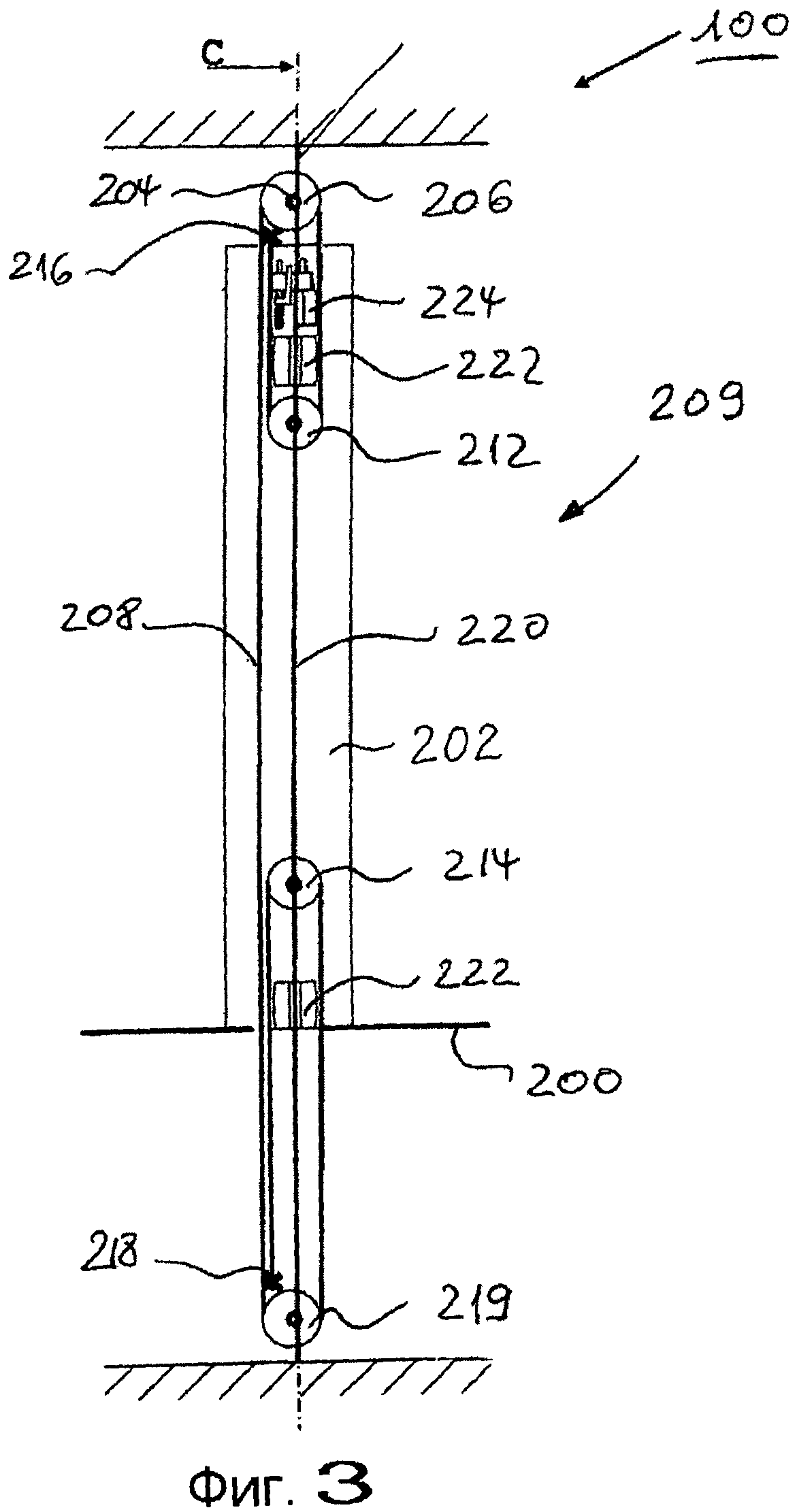

фиг.3 показывает схематическое изображение тягового устройства каната, которое может устанавливаться в каркасе шахты согласно фиг.1;

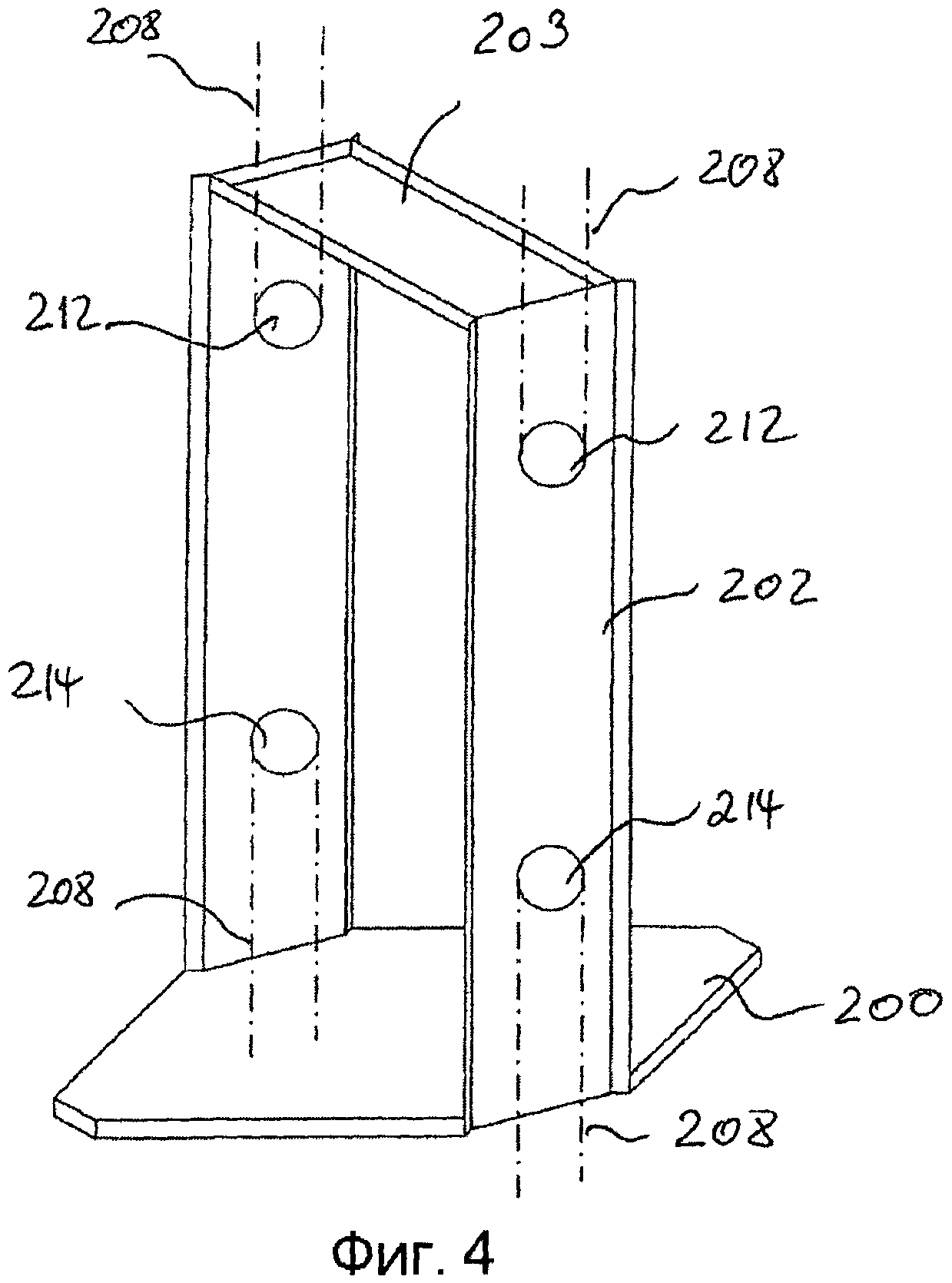

фиг.4 показывает перспективное изображение передвижной платформы с боковыми частями, расположенными противоположно друг другу;

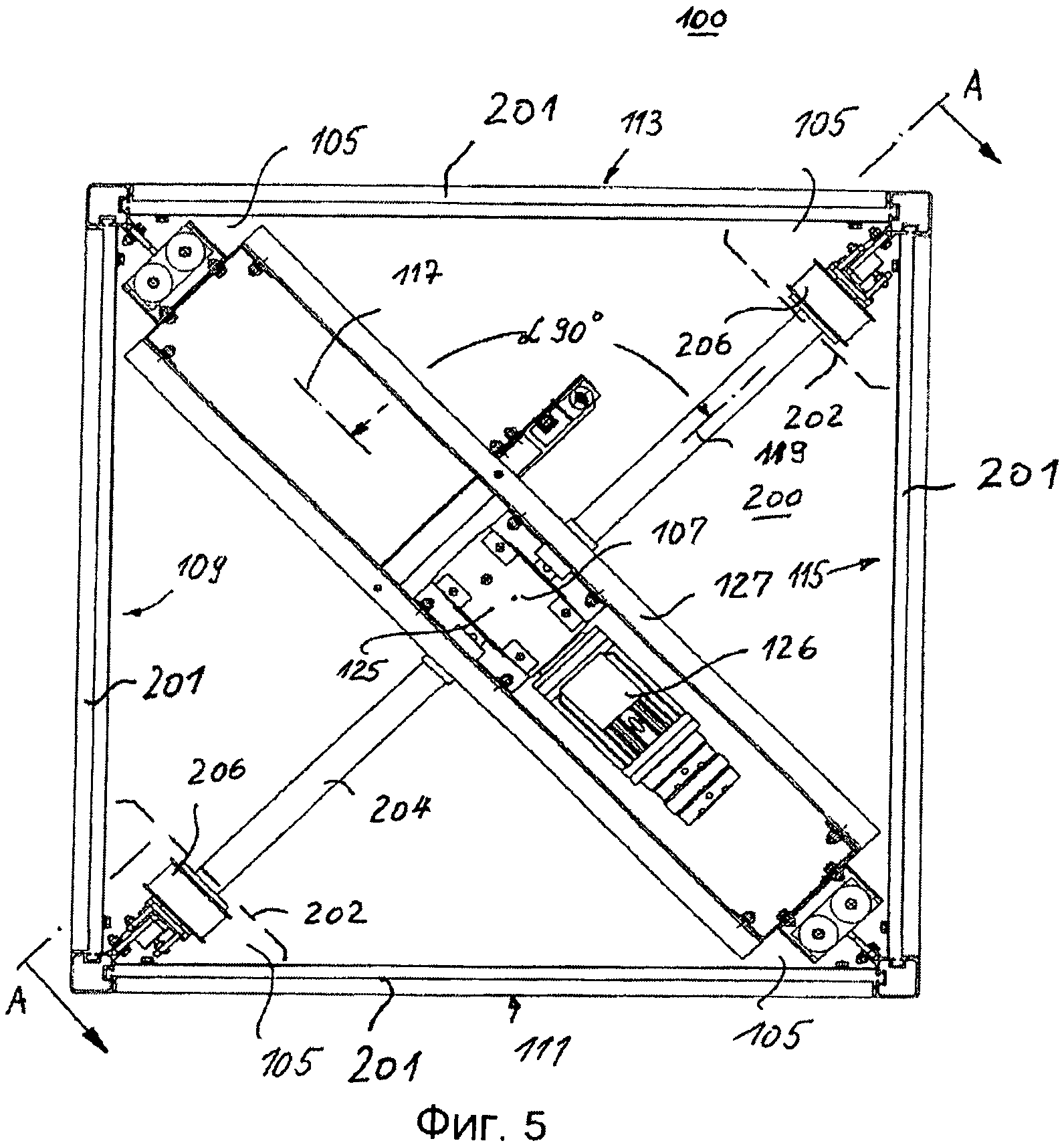

фиг.5 показывает вид сверху каркаса шахты с приводным устройством согласно фиг.1;

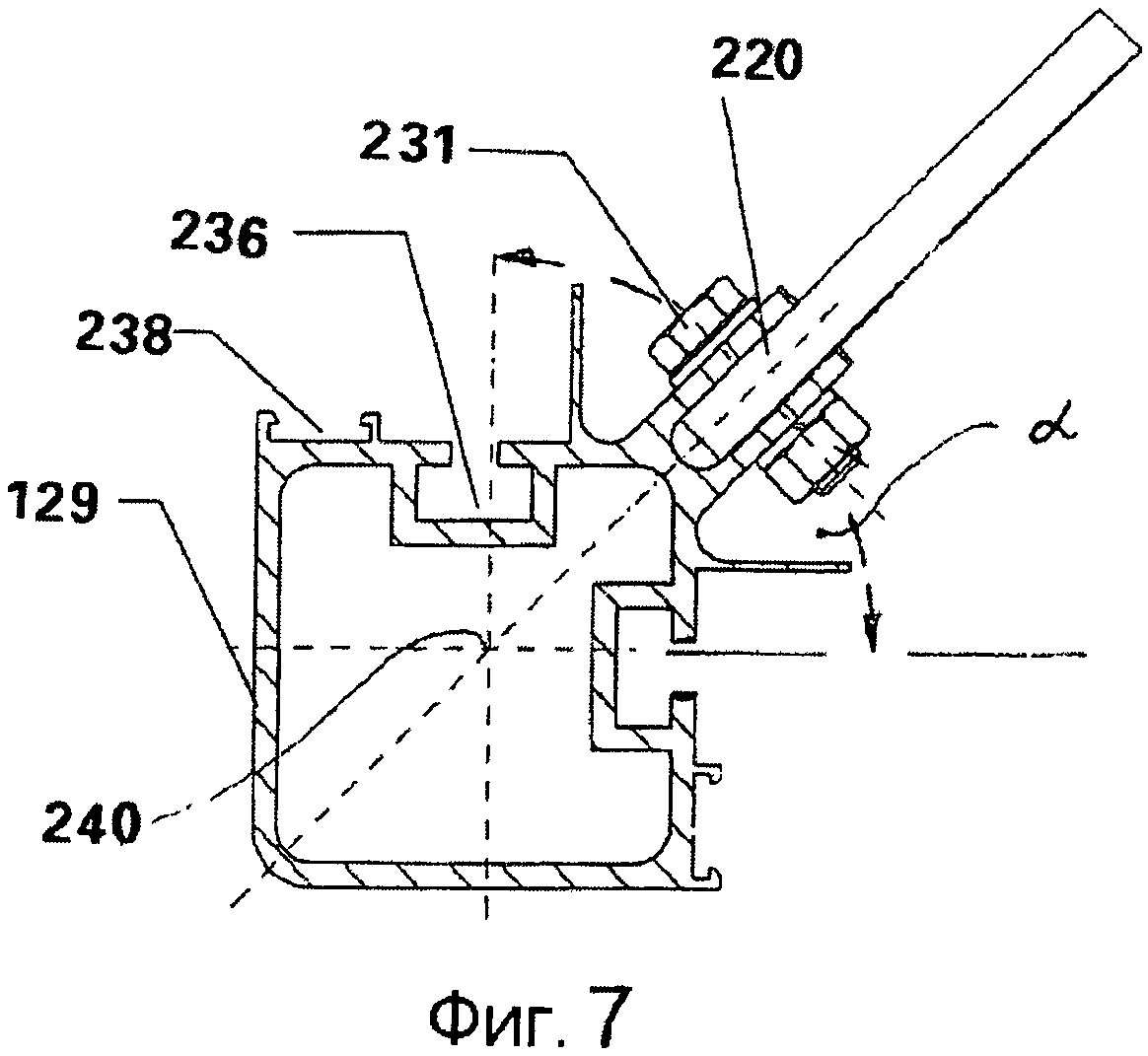

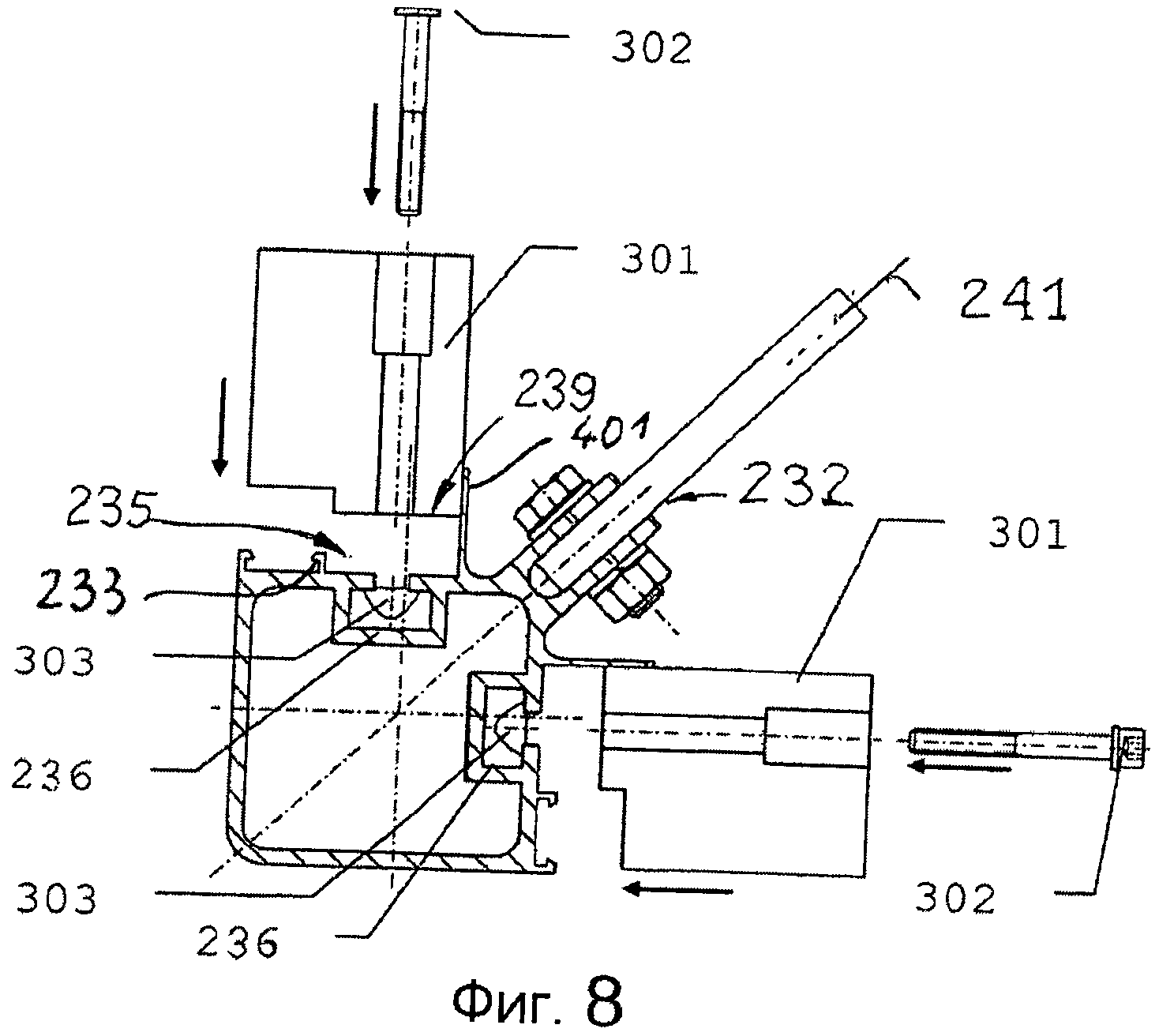

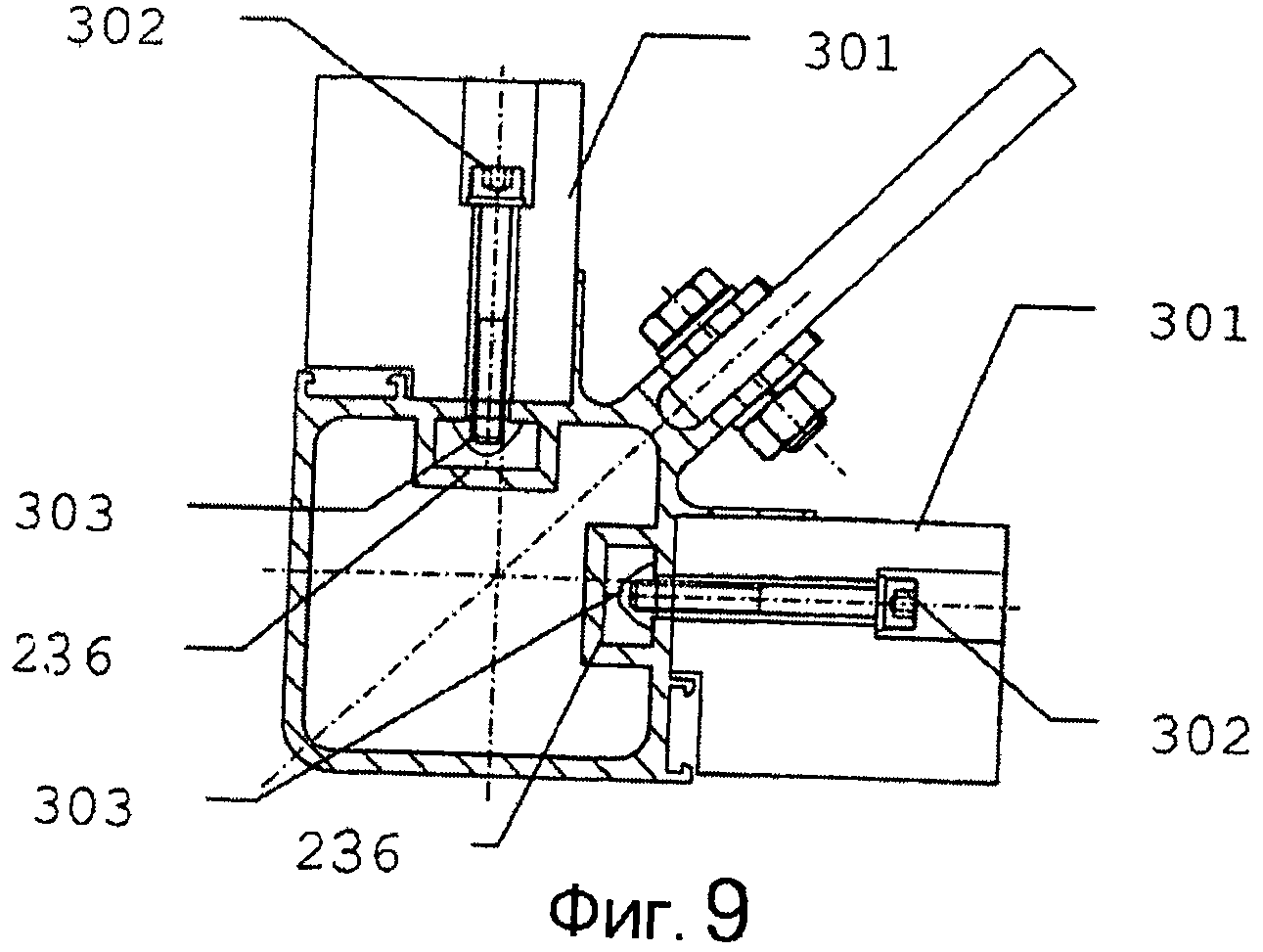

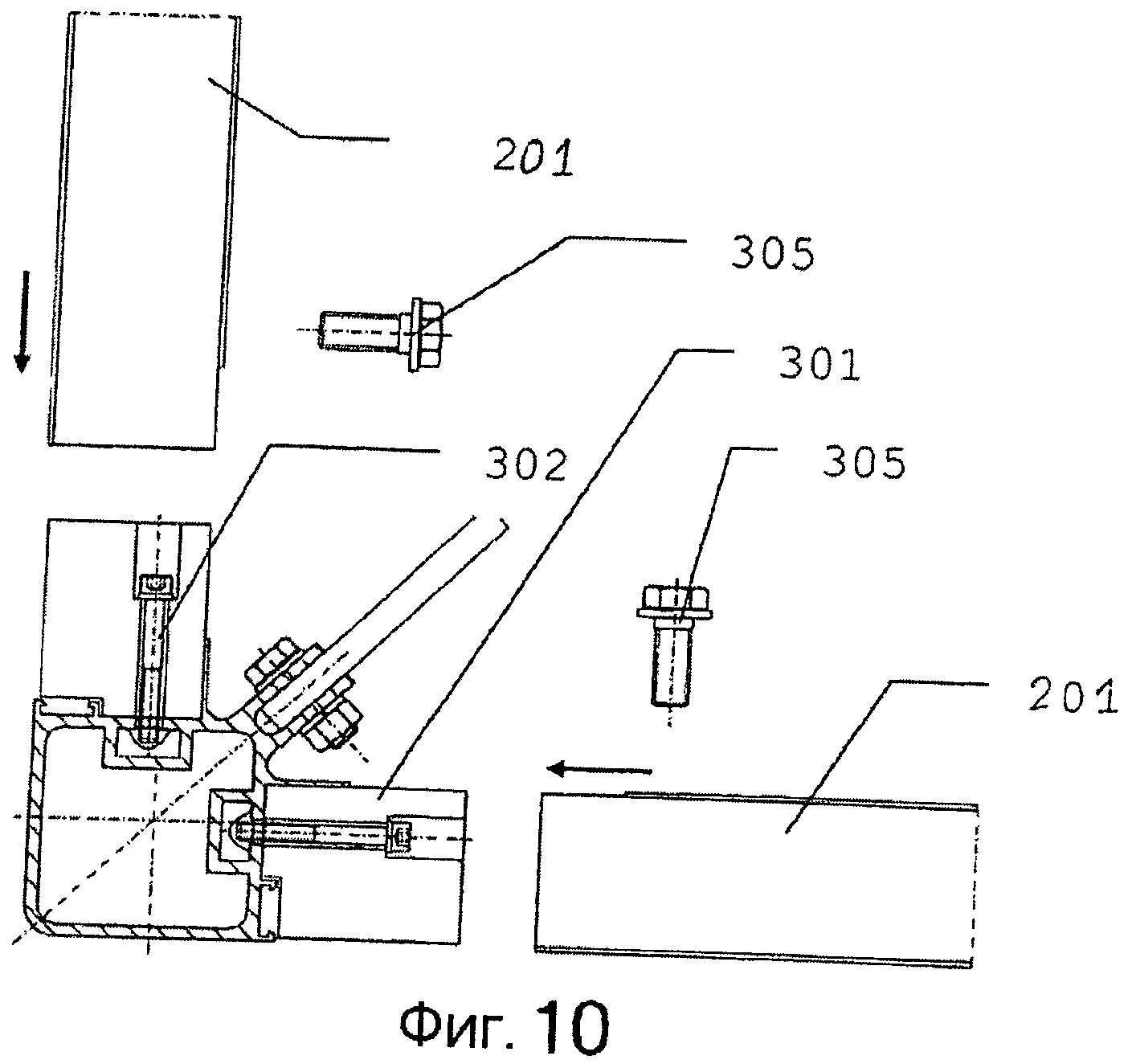

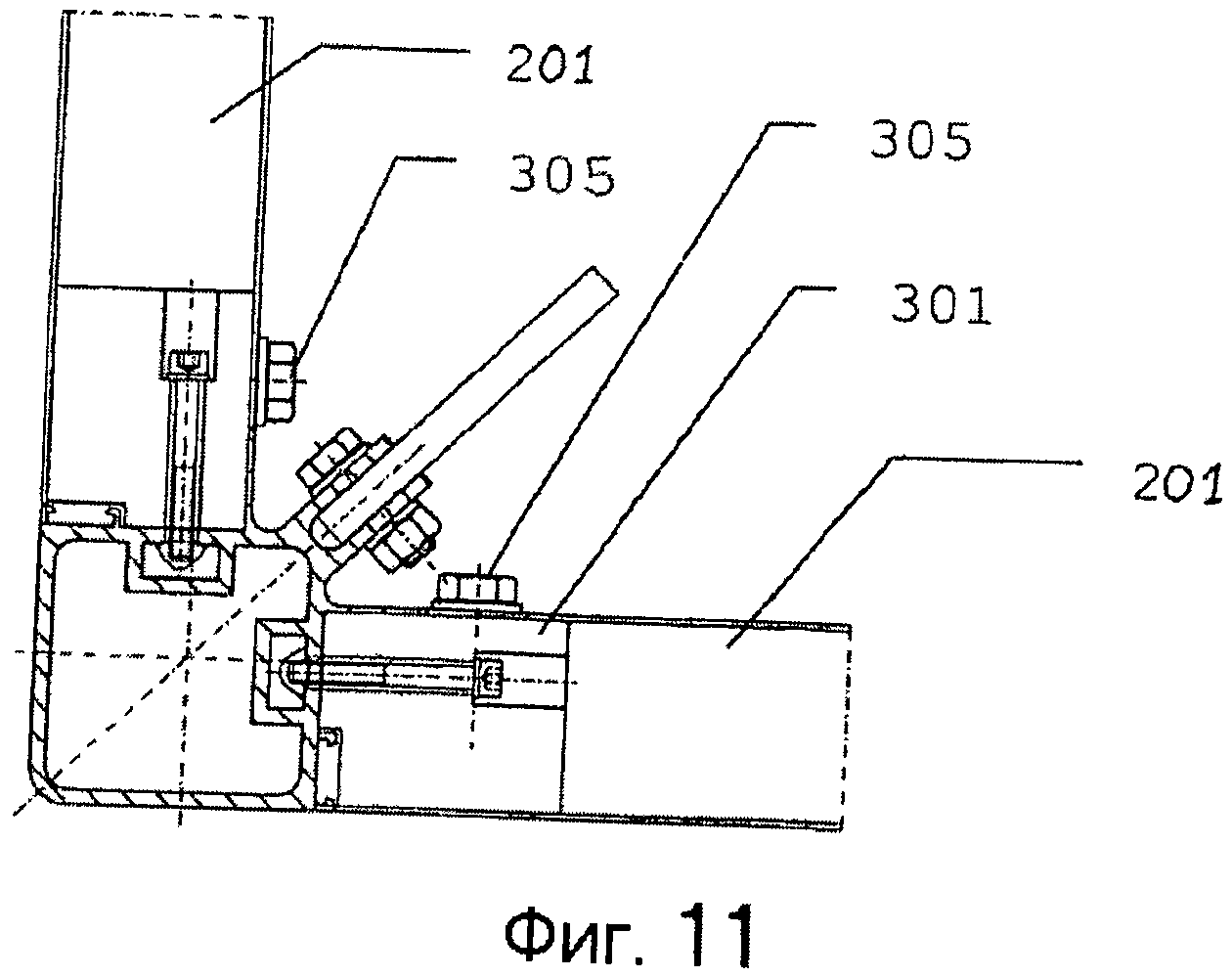

фиг.6-фиг.11 показывают вид в сечении стойки со связанными с ней крепежными деталями, а также отдельные стадии установки для соединения поперечной балки или поперечины и частей стенки лифтовой установки;

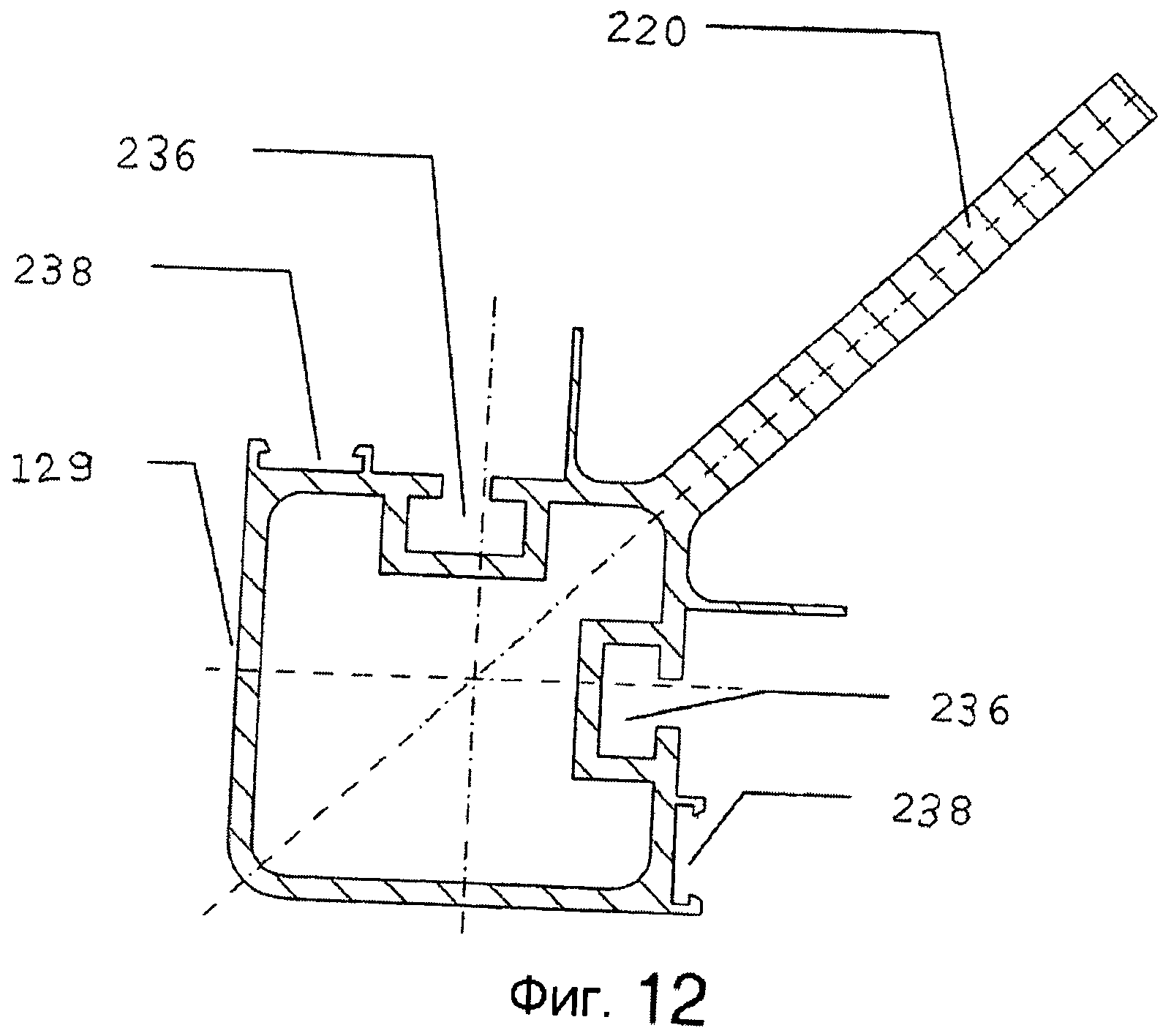

фиг.12 показывает вид в сечении дополнительного примерного варианта осуществления стойки с жестко закрепленным направляющим рельсом;

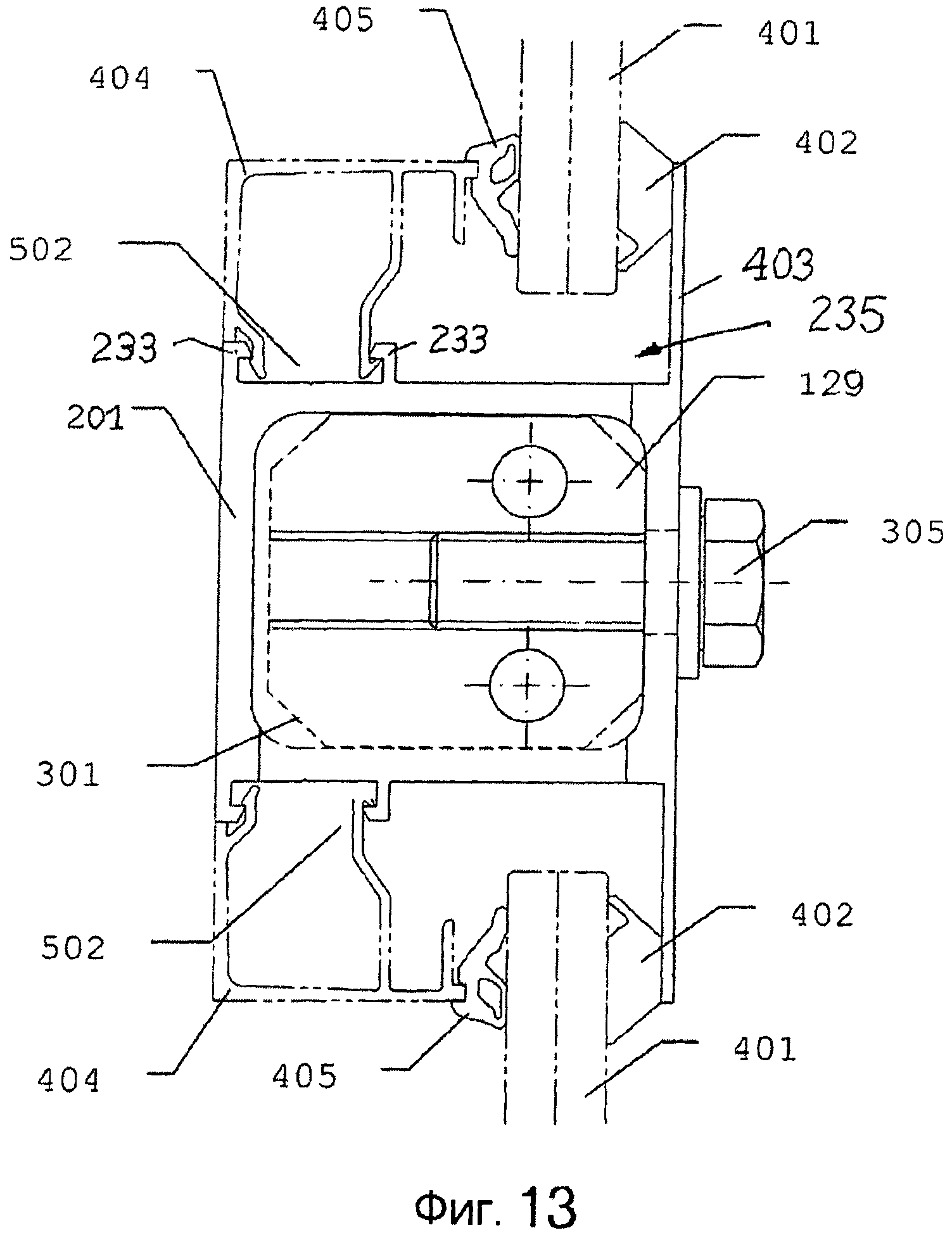

фиг.13 показывает вид в сечении установленной перемычки или поперечины и стойки, а также части облицовки стенки каркаса шахты;

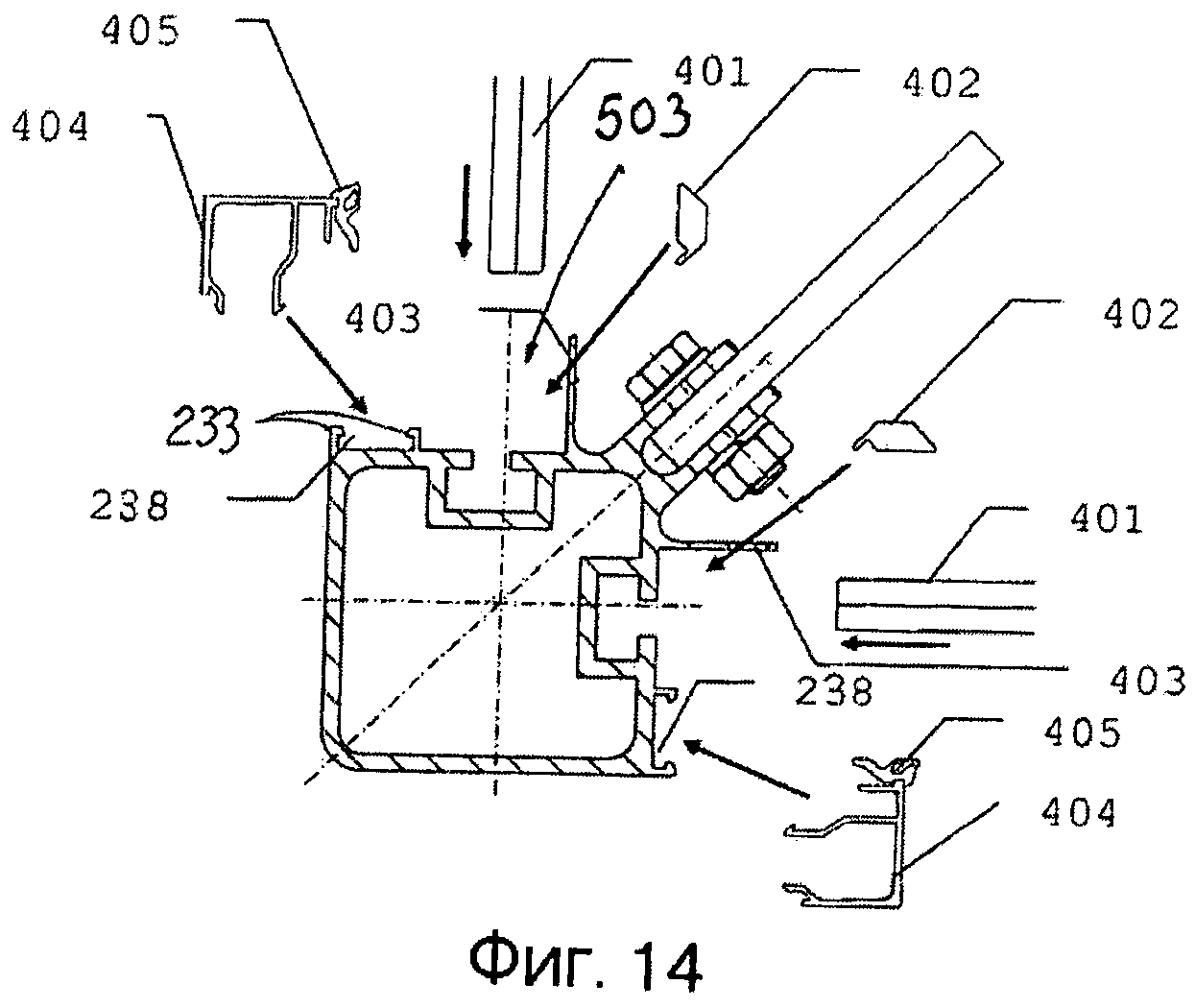

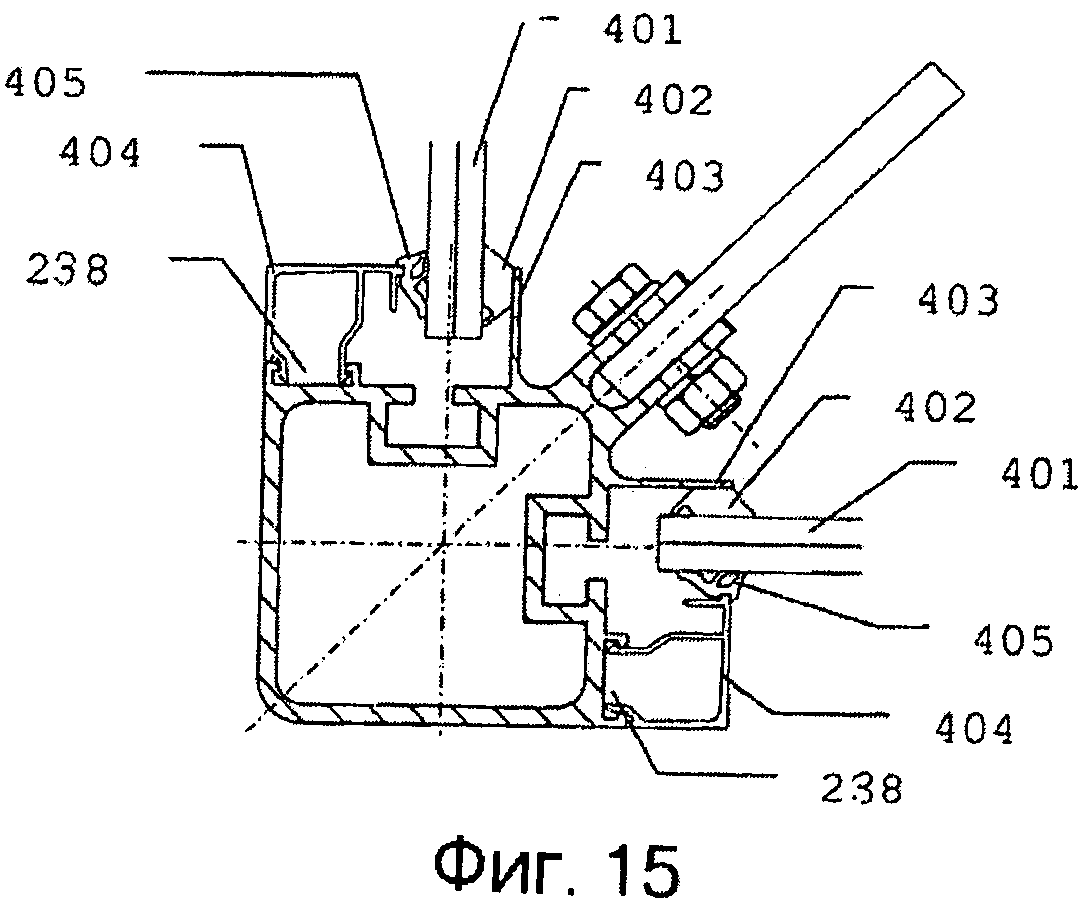

фиг.14 и фиг.15 показывают фазы установки стенок каркаса 102 шахты.

Изображения согласно фиг.1 и 2 показывают каркас 102 шахты для лифтовой установки 103, при этом каркас шахты может быть выполнен свободностоящим или в лифтовой шахте 100. В лифтовой шахте 100 каркас 102 шахты может быть выполнен свободностоящими или может поддерживаться с помощью соединительных элементов на боковых стенках (не показаны на изображениях) лифтовой шахты 100.

Согласно фиг.2, потолок 116 этажа удерживается на нижней части 104 каркаса 102 шахты. Для этого отверстие 118 расположено в потолке 116 этажа, при этом через данное отверстие 118 принимающее груз средство, в частности передвижная платформа 200 (фиг.4), движется вертикально вверх и вниз с помощью несущих средств 208 (фиг.4). Нижняя часть 104 каркаса 102 шахты стоит в приямке 114 шахты при помощи опорной ножки.

Верхняя часть 106 каркаса 102 шахты расположена над потолком 116 этажа и называется верхней частью 124 шахты. В этой части согласно примерному варианту осуществления, показанному на фиг.2, показан приводной узел с приводным двигателем 126 и передачей, в частности червячной передачей 125. Приводной двигатель 126 с приводным валом 204 может быть расположен в верхней части 124 шахты каркаса 102 шахты или в приямке 114 шахты.

Верхняя часть 106 каркаса 102 лифтовой шахты расположена на потолке 116 этажа. Таким образом, каркас 102 шахты может быть выполнен от этажа до этажа, или в случае, если отверстие выполнено размера соответствующей величины - в виде непрерывной конструкции. Общая высота 120 каркаса шахты может составлять несколько этажей, при этом высота 122 перемещения может также составлять даже более трех метров.

Согласно фиг.1, принимающее груз средство, в частности передвижная платформа 200, расположено с возможностью вертикального перемещения в каркасе 102 шахты. Поперечное сечение каркаса 102 шахты и/или принимающего груз средства, в частности передвижной платформы 200, сконфигурировано овальной или полигональной, предпочтительно квадратной формы.

По меньшей мере, в области конечного ребра и/или в угловой области 105 передвижной платформы 200 принимающее груз средство 200 или передвижная платформа, выполненные квадратными в одном примерном варианте осуществления, содержат два вертикальных боковых элемента 202, которые лежат диагонально противоположно друг относительно друга и соединены с несущими средствами 208. Несущие средства 208 могут представлять собой тяговое устройство каната, функционирующее по принципу роликового блока 209.

С помощью роликового блока 209 может быть уменьшена величина силы, которую необходимо приложить, например, для перемещения груза лифта. Роликовый блок состоит из зафиксированных и/или свободных отклоняющих роликов или валиков, и тяговых средств или каната. Узел зубчатого ремня подчиняется такому же принципу, за исключением того, что зубчатый ремень используется в данном случае вместо каната. В канатном узле или роликовом блоке 209, используемом здесь, согласно изобретению, используются два стационарных крепления 216 и 218.

Однако количество несущих канатов, на которые распределяется нагрузка, всегда является решающим для силы натяжения. При показанной стандартной форме роликового блока натяжение σ в каждой точке каната одинаково. Сила веса FL груза таким образом распределяется равномерно на все n соединений нижних и верхних роликов и несущих канатов. Сила натяжения на конце каната пропорциональна натяжению в канате и таким образом действует следующее выражение: Fz=F1/n=mg/n.

Роликовый блок 209 согласно изобретению может иметь коэффициент повышения 1:1, 2:1, 3:1, 4:1, 5:1 или более. Таким образом, можно обойтись без противовеса.

Два боковых элемента 202, которые лежат диагонально противоположно друг к другу, соединены друг с другом в их верхней части посредством верхней перемычки 203. За исключением двух боковых элементов 202, которые лежат диагонально противоположно друг к другу, принимающее груз средство, в частности передвижная платформа 200, не имеет никаких дополнительных боковых частей. Таким образом, получают четыре отверстия 128 для свободного доступа, которые также могут быть закрыты посредством двери 123. Согласно другому варианту осуществления согласно фиг.6, в дополнение к двум боковым элементам 202 передвижная платформа может иметь дополнительные боковые стенки выполненные, например, из стекла, металла или пластмассы.

Устройство 208 средства тяги работает по принципу роликового блока и таким образом называется роликовым блоком 209 в последующем описании. Оно содержит один или более отклоняющих роликов 206, 212, 214, 219.

Принимающее груз средство, в частности передвижная платформа 200, направляется вертикально в каркасе 102 шахты с помощью, по меньшей мере, одной направляющей, в частности направляющего рельса 220, расположенного на каркасе шахты (фиг.3). Направляющая расположена, по меньшей мере, в угловой области 105 (фиг.5) каркаса 102 шахты и/или в непосредственной близости к несущим средствам 208, в частности роликовому блоку 209.

Несущие средства 208, расположенные по обе стороны передвижной платформы 200, проходят от конца подвешивания или крепления 216, выполненного в верхней части 124 шахты и соединенного со стенкой лифтовой шахты 100 или с каркасом 102 шахты, через отклоняющий ролик 212 к приводному ролику 206 и оттуда дальше через отклоняющий ролик 219, расположенный в приямке 114 шахты или жестко соединенный со стенкой лифтовой шахты 100 или с каркасом 102 шахты посредством крепления 218. Несущие средства 208 проходят оттуда далее через отклоняющий ролик 214, расположенный на боковом элементе или несущей раме 202 к концу подвешивания или крепления 218, которое крепится или к каркасу 102 шахты или в приямке 114 шахты.

Для этой цели несущая рама 202 снабжена направляющими 222, которые проходят в вертикальном направлении, имеют углубления, а также направляются на направляющем рельсе 220, расположенном на несущей раме 202 или на боковом элементе 202 (фиг.3). Если несущие средства 208 или приводной вал ломаются, устройство 224 аварийного торможения, жестко закрепленное на несущей раме 202 (фиг.3), активируется автоматически.

Как можно понять из фиг.1 и 5, приводной двигатель 126 расположен на поперечной балке 127, которая расположена вверху верхней части 124 шахты. Поперечная балка 127 расположена между двумя угловыми областями 105 каркаса 102 шахты, которые лежат диагонально противоположно друг другу, и соединена с указанным каркасом 102 шахты. Однако также возможно соединение поперечной балки 127 неподвижным образом с угловыми областями 105 элементов стенок лифтовой шахты 100. Один или два горизонтально проходящих приводных вала 204 соединен/соединены с приводным двигателем 126 с помощью червячной передачи 125. Один или два приводных вала 204, который/которые ориентированы коаксиально друг относительно друга и функционально соединен/соединены с приводным двигателем 126, могут проходить между угловыми областями 105 каркаса 102 шахты, которые лежат противоположно друг другу. Кроме того, также возможно, чтобы каждый приводной вал был функционально связан в каждом случае с одним приводным двигателем. Также приводной двигатель может быть расположен под любым другим углом относительно приводного вала или приводных валов или на расстоянии от приводного вала.

Поперечная балка 127 и приводной вал 204 пересекаются друг с другом под прямыми углами и в результате этого проходят в каждом случае в угловые области 105, которые лежат противоположно друг другу. Как уже упоминалось, они жестко соединены с каркасом 102 шахты или со стенкой лифтовой шахты 100 или установлены там. Жесткость на скручивание каркаса 102 значительно увеличивается посредством соединения поперечной балки 127 и приводного вала 204 с каркасом 102 шахты.

Приводной двигатель 126 содержит выходной вал, ось 117 вращения которого расположена приблизительно под прямым углом к оси 119 вращения приводного вала 204 несущих средств, в частности устройства 208 средства тяги.

Каркас 102 шахты состоит из четырех продольных сторон 109, 111, 113 и 115, ориентированных под прямыми углами друг относительно друга и проходящих вертикально. Каждая продольная сторона 109, 111, 113 и 115 состоит из прямоугольной рамы со стойками или продольными балками 129, которые могут быть жестко соединены друг с другом посредством нескольких поперечных балок или поперечин 201. В зависимости от варианта осуществления можно обойтись без центральной поперечной балки 201, таким образом, каждая продольная сторона 109, 111, 113 и 115 также содержит отверстие 128 для свободного доступа к принимающему груз средству, в частности к передвижной платформе.

Несущие средства 208, закрепленные на концах приводных валов 204, проходят в непосредственной близости и параллельно к вертикально проходящим продольным сторонам 109, 111, 113, 115 каркаса 102 шахты, формирующим угловые области, и/или к центральной продольной оси 107.

Кроме того, в каждом случае несущие средства 208 расположены экономящим пространство образом в двух угловых областях 105, которые лежат диагонально противоположно друг другу. Несущие средства 208 в каждом случае предусмотрены между боковым элементом 202 передвижной платформы 200 и продольными сторонами 109, 111, 113, 115 каркаса 102 шахты, формирующими угловую область 105 приблизительно треугольной конфигурации, или стенками лифтовой шахты 100.

Фиг.6-15 показывают стойки 129 и поперечную балку или поперечину 201 для каркаса 102 шахты лифтовой установки 103 более подробно.

Стойка 129 имеет внешние стороны или стенки 205, которые проходят параллельно к ее центральной продольной оси 240 и к центральной продольной оси 107 каркаса 102, и, по меньшей мере, две внешние приемные части 236, к которым может присоединяться, по меньшей мере, одна поперечная балка 201.

Поперечное сечение профиля стойки 129 может быть сконфигурировано круглым, овальным, полигональным, прямоугольным, в частности квадратным, при этом две внешние приемные части 236, которые, как уже упоминалось, служат для соединения поперечной балки 201 (фиг.6-9), могут быть предусмотрены на ее сторонах или стенках 205, которые сходятся под прямыми углами.

Две стенки 205 стойки 129 проходят приблизительно под прямым углом или под углом α, находящимся в пределах 54°-145°.

В дополнение к двум приемным частям 236, по меньшей мере, одна дополнительная приемная часть 232 предусмотрена для присоединения направляющего элемента 220. Направляющий элемент 220 присоединен по центру между двумя поперечными балками или поперечинами 201 к двум стенкам 205, которые проходят приблизительно под прямым углом α. Направляющий элемент 220 взаимодействует с направляющей 222, которая предусмотрена на лифтовой установке 103 и/или на несущей раме или боковом элементе 202 принимающего груз средства, в частности передвижной платформы 200 (фиг.3).

Согласно фиг.12, направляющий рельс 220 может быть соединен неразъемно с или изготовлен как один компонент со стойкой 129. Две внешние канавки 236, по меньшей мере, имеют приблизительно идентичное поперечное сечение.

Одна или более канавок 232, 236, 238, сконфигурированных в виде приемных частей, могут выступать наружу, другими словами, также могут размещаться на стенке 205 стойки 129 и/или быть выполнены внутри профиля пустотелой конфигурации стойки 129. Все приемные части 232, 236, 238 могут также быть сконфигурированы в виде Т-образной канавки.

Все канавки 232, 235, 236, 238 и 502 открыты по направлению к одной стороне, канавка 232, выполненная между двумя канавками 236, пролегающими снаружи, служит, как уже упоминалось, для приема направляющего рельса 220, доступного снаружи.

Как видно из фигур 6-8, ползуны и/или крепежные детали 303, которые могут фиксироваться с помощью крепежных элементов, в частности болтами 302 с резьбой, и служат для соединения с поперечными балками или поперечинами 201, были вставлены в одну или более канавок 235.

Дополнительные приемные части, в частности канавки 238, 502 (фиг.8 и фиг.13), сформированы при помощи бокового элемента 233, стоящего вертикально на стенке 205 стойки 129 и/или на стенке поперечной балки или поперечины 201, и стенки, проходящей параллельно, или упорной кромки 403.

Согласно фиг.8 и 13, соединительная деталь 301 для соединения поперечной балки или поперечины 201 может соединяться с канавкой 236, которая выполнена на стойке 129. Соединительная деталь 301 (фиг.13) закреплена с возможностью съема в канавке 236 при помощи крепежной детали или ползуна 303, который предусмотрен в канавке 236, а также болта 302 с резьбой.

Соединительная деталь 301 (фиг.8) имеет выступ 239 на одном своем конце для присоединения поперечной балки или поперечины 201, при этом выступ 239 входит в дополнительную приемную часть 235 с плотным прилеганием к ней и прикрепляется к стойке 129 при помощи крепежной детали, в частности ползуна 303 и/или болта 302 с резьбой.

Как, кроме того, понятно из фиг.13, приемные детали и крепежная канавка 502 и дополнительная канавка 235 предусмотрены на двух стенках 205 поперечной балки или поперечины 201, которые лежат противоположно друг другу. В результате этого часть стенки или облицовка 401 шахты и два уплотнения 402, 405, а также крепежная часть 404 могут входить в канавки 235 и 502 и могут жестко закрепляться.

Кроме того, как понятно из фиг.13, крепежная часть 404 входит в дополнительную приемную часть 502 и затем прижимается к уплотнению 405, которое присутствует на части 401 стенки и опирается на одну сторону части 401 стенки, в то время как второе уплотнение 402 предусмотрено между другой стороной части 401 стенки и частью 403 стенки и выполняет здесь функцию уплотнения.

Дополнительная приемная часть 235 (фиг.8) на стойке 129 и поперечной балке или поперечине 201 сформирована посредством бокового элемента 233 и частью 401 вертикальной стенки.

Соединительная деталь 301 (фиг.8, 10, 13) закреплена относительно стойки 129 при помощи болта 302 с резьбой и ползуна 303. После этого поперечная балка или поперечина 201 толкается к соединительной детали 301 и закрепляется при помощи болта 305 с резьбой (фиг.13), который для этого закручивается в резьбовое отверстие, выполненное в соединительной детали 301.

Дополнительная приемная часть 238 (фиг.14) расположена на стойке 129 и сформирована боковыми элементами 233. Приемная часть 503 расположена рядом, при этом приемная часть 503 состоит из бокового элемента 233 и части 403 стенки, которая выполнена на стойке 129. Крепежная часть 404 входит в приемную часть 238 и часть 401 стенки входит в приемную часть 503 уплотненным образом с уплотнительными элементами 402 и 405.

Стойки 129 и поперечная балка или поперечина 201 могут изготавливаться из экструдированного полого алюминиевого профиля. Направляющий рельс 220 может быть сформирован из стали. Указанный направляющий рельс 220 входит в канавку (фиг.6) и фиксируется с помощью болта 231 с резьбой и гайки.

Согласно примерному варианту осуществления в соответствии фиг.12, направляющий элемент, в частности направляющий рельс 220, может формировать один конструктивно зафиксированный узел со стойкой (129).

Продольная центральная ось 241 (фиг.8) центральной приемной части 232 ориентирована таким образом, чтобы дополнительная стойка 129 могла размещаться диагонально противоположно в каркасе 102 шахты, при этом приемные части 232, которые лежат противоположно друг к другу, служат для непрямого или прямого соединения с приводным валом 204 и/или поперечной балкой 127.

Список обозначений

Реферат

Стойка (129) для каркаса шахты лифтовой установки имеет в каждом случае одну приемную часть (236) на ее внешних сторонах, которые проходят приблизительно параллельно продольной оси каркаса (102) шахты, при этом данные приемные части (236) служат для соединения в каждом случае одной поперечной балки и/или облицовок шахты каркаса шахты, которые ориентированы приблизительно под прямыми углами друг к другу. Во втором варианте выполнения направляющий элемент соединен со стойкой неразъемно или формирует один конструктивный элемент. В обоих вариантах выполнения продольная центральная ось (241) приемной части (232) ориентирована таким образом, чтобы дополнительная стойка могла размещаться диагонально противоположно в каркасе шахты, при этом приемные части (232), которые лежат противоположно друг к другу, служат для непрямого или прямого присоединения приводного вала и/или поперечной балки. Изобретения обеспечивают упрощение конструкции. 2 н.з. п. и 12 з.п. ф-лы, 15 ил.

Формула

а) стенки (205) проходят параллельно к продольной центральной оси (107, 240) стойки (129) и/или каркаса (102) шахты;

б) в каждом случае одна приемная часть (236), которая служит для присоединения поперечных балок (201) и/или для присоединения облицовок (401) шахты каркаса (102) шахты, предусмотрена на двух стенках (205), которые проходят под углом α, находящимся в пределах 45°-145°, или приблизительно под прямым углом α.

Комментарии