Трехкомпонентная композиция для производства полиуретанового цементирующего гибридного настила для пола или покрытия с улучшенным блеском поверхности - RU2693076C2

Код документа: RU2693076C2

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к трехкомпонентной композиции для производства цементирующего полиуретанового гибридного настила или покрытия для пола, способу производства настила или покрытия для пола с трехкомпонентной композицией, а также настилу или покрытию для пола, получаемым указанным способом.

УРОВЕНЬ ТЕХНИКИ

Композиции цементирующего настила для пола хорошо известны и широко применяются в случаях, когда требуется обеспечение гладкого и химически, и механически устойчивого настила для пола. Во многих таких областях применения композиции настила для пола на основе эпоксидной смолы представляются подходящим решением, в том числе благодаря тому, что такие композиции позволяют получать блестящие поверхности с приятным внешним видом. С другой стороны, композициям настила для пола на основе эпоксидной смолы присущи определенные недостатки. Например, могут возникать нежелательные эффекты покраснения, особенно при более низких температурах. Также на интенсивность блеска часто влияет температура, причем он может уменьшаться в холодной среде. Кроме того, входящие в состав химические вещества (т.е. эпоксиды и амины) все чаще квалифицируются Регламентом Европейского Союза REACH как опасные, поэтому существует потребность в альтернативных химических веществах для преодоления указанных ограничений.

Как известно, полиуретановые (ПУ) цементирующие гибридные системы представляют собой альтернативное решение для получения продуктов для покрытия и настила для пола с превосходными механическими свойствами, причем им не свойственны недостатки, присущие композициям на основе эпоксидной смолы. Однако такие ПУ гибридные системы как правило демонстрируют тусклые или матовые поверхности, что является неблагоприятным ограничением с точки зрения внешнего вида получаемых покрытий, поскольку визуальный аспект поверхности покрытия или настила для пола является важным признаком. Кроме того, тусклые или матовые поверхности иногда трудно очищать, начищать для блеска, который часто связывают с гладкостью поверхности.

Полиуретановые цементирующие гибридные системы представляют собой сложные системы, в которых в ходе обработки двух компонентов-прекурсоров происходят две основные реакции, а именно реакция полиола и полиизоцианата с образованием полиуретана, и реакция цемента и воды, обычно называемая гидратацией. При гидратации цемент затвердевает в твердый материал. Гидратацию обычно осуществляют в присутствии заполнителей, таких как песок или гравий, таким образом, что частицы заполнителя связываются с материалом цемента, с получением строительного раствора или бетона.

Поскольку обе реакции протекают в одной и той же смеси, избежать протекание нежелательных побочных реакций практически невозможно. В частности, реакционноспособные изоцианатные соединения могут вступать в реакцию с водой, что приводит к образованию аминных соединений и газа СО2. Образование СО2 является проблемой, поскольку это может приводить к образованию пузырей. Кроме того, образование аминов вызывает последующую побочную реакцию, поскольку изоцианатные соединения также реагируют с аминами с образованием соединений мочевины.

Из-за сложных реакций и побочных реакций, модифицирование систем, не затрагивая при этом механические характеристики, пригодность для обработки и время схватывания представляется затруднительным. С целью уменьшения нежелательных побочных реакций и поддержания достаточно длительного срока хранения, в таких ПУ цементирующих гибридных системах применяют трехкомпонентную композицию, в основном содержащую водный/полиольный компонент, отверждающий (полиизоцианатный) компонент и цементный компонент. С таким трехкомпонентным подходом можно получать стойкие композиции, которые после смешивания и нанесения обеспечивают гладкие, механически и химически устойчивые поверхности настила для пола. Однако, как отмечалось выше, обычно они позволяют получать тусклые или матовые поверхности, которые не имеют привлекательного блеска композиций на основе эпоксидной смолы и которые часто трудно очищать.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Таким образом, объектом настоящего изобретения является композиция для полиуретановых цементирующих гибридных систем, которые позволяют получать поверхности с улучшенным блеском и гладкостью, одновременно обладая превосходными механическими свойствами и удобством обработки, а также химической устойчивостью. Кроме того, следует избегать образования пузырей в результате нежелательных побочных реакций, насколько это возможно.

Неожиданно было обнаружено, что данная цель достигается за счет применения трехкомпонентной композиции, содержащей полиольный компонент, который включает по меньшей мере два полиола, один с высокой и один с низкой молекулярной массой, и воду, компонент метилендифенилдиизоцианатного (МДИ) продукта, содержащий МДИ со средним количеством функциональных групп по меньшей мере 2,5 или МДИ со средним количеством функциональных групп 2, частично преполимеризованный по меньшей мере с одним дополнительным полиолом, и порошковый компонент. Кроме того, дополнительно улучшенные результаты могут быть достигнуты, если компонент воды-полиола, в частности, содержание в нем воды, соответствующим образом корректируют относительно содержания других ингредиентов в композиции.

Соответственно, настоящее изобретение связано с трехкомпонентной композицией, состоящей из полиольного компонента (А), содержащего по меньшей мере один полиол Р1а со средней молекулярной массой от 800 до 30000 г/моль и по меньшей мере один полиол P1b со средней молекулярной массой от 48 до 800 г/моль, и воду, полиизоцианатного компонента (В), содержащего метилендифенилдиизоцианатный продукт со средним количеством функциональных групп NCO по меньшей мере 2,5 или метилендифенилдиизоцианатный продукт со средним количеством функциональных групп NCO по меньшей мере 2, содержащий по меньшей мере один дополнительный полиол Р2 в количестве от 1 до 30%, в пересчете на массу компонента (В), который по меньшей мере частично вступает в реакцию с метилендифенилдиизоцинатным продуктом, и порошкового компонента (С), содержащего по меньшей мере один гидравлический связующий агент, предпочтительно цемент и/или кальцинированную бумажную пульпу, причем соединение кальция предпочтительно выбрано из гидроксида кальция и/или оксида кальция, и необязательно одного или более заполнителей.

Трехкомпонентную композицию согласно настоящему изобретению можно применять в качестве саморазравнивающейся или саморазглаживающейся стяжки или строительного раствора и неожиданно позволяет производить полиуретановые цементирующие гибридные системы настила для пола, демонстрирующие значительно улучшенный блеск, таким образом, что можно получить блестящие/полублестящие поверхности. Однако, характеристики, имеющие отношение к пригодности для обработки, времени схватывания, механическим свойствам, таким как компрессионная прочность, являются выдающимися. Кроме того, устойчивость к химической деструкции является превосходной. Дополнительно, можно избежать образования пузырей, что может положительно повлиять на внешний вид поверхности.

Другими преимуществами являются переносимость влажности и быстрое схватывание в пределах одного дня или даже менее 15 часов в широком диапазоне температур. Нет необходимости в поверхностном герметике, и таким образом нанесение можно полностью осуществлять в пределах одного дня. Через 24 часа может достигаться такая компрессионная прочность, как 50 Н/мм2. Готовые изделия легко очищать благодаря их гладкой и блестящей поверхности, причем они устойчивы к окрашиванию и царапинам. Ограничения, налагаемые REACH, могут быть преодолены, и система частично может базироваться на возобновляемом сырье, таком как касторовое масло, и материалах переработанных отходов, таких как кальцинированная бумажная пульпа.

Система по изобретению является особенно подходящей в качестве полиуретановой цементирующей гибридной саморазравнивающейся стяжки с блестящей/полублестящей поверхностью в сочетании со строгими функциональными требованиями к настилу для пола, особенно настилу для пола в промышленности.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Названия веществ, начинающиеся с "поли", такие как полиол или полиизоцианат, обозначают вещества, которые формально содержат, в пересчете на молекулу, две или более функциональных групп, отраженных в их названиях.

Термин "время схватывания" обозначает продолжительность периода возможности обработки после того, как компоненты смешивают друг с другом. Окончание времени схватывания обычно связано с повышением вязкости композиции таким образом, что обработка композиции становится невозможной.

Средняя молекулярная масса обозначает численную среднюю молекулярную массу, которую определяют с применением обычных способов, предпочтительно гельпроникающей хроматографии (ГПХ), с применением полистирола в качестве стандарта (М.м.), стирол-дивинилбензольного геля с пористостью 100 Ангстрем, 1000 Ангстрем и 10000 Ангстрем в качестве колонки и тетрагидрофурана в качестве растворителя, при 35°С.

Компрессионную прочность определяли согласно EN 13892-2 (DIN EN 196-1) через 1 день, 7 дней и 28 дней обработки при 23°С/относительной влажности 50%.

Блеск обработанных образцов определяли с помощью блескометра согласно EN ISO 2813, используя углы в 20°, 60° и 85°, соответственно. Значения температур при измерениях зависимого от температуры блеска, а также соответствующей относительной влажности окружающей среды представлены вместе с результатами, при необходимости.

Испытания химической устойчивости обработанных образцов выполняли согласно DIN EN 1504-2 с рядом тестовых жидких химикатов, в которые образцы погружали на 42 дня, после чего оценивали на предмет повреждений.

Термин среднее количество функциональных групп в настоящем документе описывает среднее количество функциональных групп на конкретную молекулу. Например, для полиизоцианата функциональность 2 будет описывать полиизоцианатную молекулу, в среднем содержащую 2 изоцианатные группы на молекулу.

Термин пригодность к обработке охватывает множество взаимосвязанных терминов, таких как текучесть, консистенция, подвижность, прокачиваемость, пластичность, уплотняемость, стабильность и пригодность к отделке. Эти термины обычно являются качественными. В настоящем документе, пригодность к обработке обозначает поток/консистенцию, который определяют при 23°С/относительной влажности 50% с применением конуса, как описано в DIN EN 1015-3, но без уплотнения материала. Используют 1 кг материала (при 23°С/относительной влажности 50%), 30 с. Компонент А; 1 минута А+В до 400 Ед/мин, и 2 минуты А+В+С до 700 Ед/мин. Конус устанавливают на стеклянный лист, заполняют до ободка, приподнимают, и диаметр образовавшегося круга определяют через 5 минут.

Композиция по изобретению состоит из трех индивидуальных компонентов, которые хранят по отдельности во избежание самопроизвольной реакции и объединяют, когда необходимо получить полиуретановый цементирующий гибридный настил для пола или покрытие. Компоненты могут быть собраны вместе как упаковка. Три компонента представляют собой полиольный компонент (А), полиизоцианатный компонент (В) и порошковый компонент (С), которые также носят название компонента (А), компонента (В) и компонента (С), соответственно, описанных ниже.

Полиольный компонент (А)

Полиольный компонент (А) содержит по меньшей мере один полиол Р1а со средней молекулярной массой от 800 до 30000 г/моль, по меньшей мере один полиол P1b со средней молекулярной массой от 48 до 800 г/моль, и воду. Необязательно, может быть добавлена одна или более добавок.

Примерами подходящих полиолов Р1а являются полиоксиалкиленполиолы, также называемые "полиэфирполиолами", полиэстерполиолы, поликарбонатполиолы, поли(мет)акрилатполиолы, полиуглеводород-полиолы, сополимеры полигидрокси-функционального акрилонитрила/бутадиена и их смеси, в частности, их диолы и их смеси.

Примерами полиэфирполиолов являются полиоксиэтиленполиолы, полиоксипропиленполиолы и полиоксибутиленполиолы, в частности, полиоксиэтилендиолы, полиоксипропилендиолы, полиоксибутилендиолы, полиоксиэтилентриолы и полиоксипропилентриолы. Подходящими являются полиоксиалкилендиолы или полиоксиалкилентриолы со степенью ненасыщенности менее 0,02 мэкв/г и средней молекулярной массой в диапазоне от 1000 до 30000 г/моль и полиоксиэтилендиолы, полиоксиэтилентриолы, полиоксипропилендиолы и полиоксипропилентриолы со средней молекулярной массой от 800 до 8000 г/моль.

Другими примерами полиэфирполиолов являются так называемые этиленоксид-концевые ("ЭО-эндкеппированные", этиленоксид-эндкеппированные) полиоксипропиленполиолы, стирол-акрилонитрил-привитые полиэфирполиолы, например, Lupranol® производства Elastogran GmbH, Германия.

Особенно предпочтительными полиолами Р1а для применения в настоящем изобретении являются полигидрокси-функциональные жиры и/или масла, например, природные жиры и/или масла, такие как касторовое масло, или полиолы, полученные химической модификацией природных жиров и/или масел, так называемые олеохимические полиолы. Касторовое масло является особенно предпочтительным.

Примерами химически модифицированных природных жиров и/или масел являются полиолы, полученные из эпоксиполиэстеров или эпоксиполиэфиров, которые получены, например, эпоксидированием ненасыщенных масел с последующим раскрытием кольца с помощью карбоновых кислот или спиртов, полиолы, полученные гидроформилированием и гидрогенизацией ненасыщенных масел, или полиолы, полученные из природных жиров и/или масел процессами, деструкции, такими как алкоголиз или озонолиз, с последующим образованием химической связи, например, переэтерификацией или димеризацией полученных таким образом продуктов деструкции или их производных. Кроме того, подходящими являются полиолы, полученные полиоксиалкилированием природных масел, таких как касторовое масло, например, доступное под торговым названием Lupranol Balance® производства Elastogran GmbH, Германия. Подходящими продуктами деструкции природных жиров и/или масел, в частности, являются жирные кислоты и жирные спирты и эфиры жирных кислот, в частности, метиловые эфиры (МЭЖК), которые могут быть дериватизированы, например, гидроформилированием и гидрогенизацией с целью получения эфиров гидроксижирных кислот.

Полиолы Р1а, упомянутые выше, обычно имеют относительно большую молекулярную массу, от 800 до 30000 г/моль, предпочтительно от 850 до 20000 г/моль, более предпочтительно от 900 до 10000 г/моль, и предпочтительно среднее количество функциональных групп ОН находится в диапазоне от 1,6 до 3.

Примерами подходящих полиолов P1b являются низкомолекулярные ди- и многоатомные спирты, с молекулярной массой 48 800 г/моль. Примерами являются С2-С12 алкилдиолы, такие как 1,2-этандиол ((моно)этиленгликоль), 1,2- и 1,3-пропандиол, неопентилгликоль, диэтиленгликоль, триэтиленгликоль, изомерные дипропиленгликоли и трипропиленгликоли, изомерные бутандиолы (например, 1,2-, 1,3- и 1,4-бутандиол), пентандиолы, гександиолы, гептандиолы, октандиолы, нонандиолы, декандиолы, ундекандиолы, 1,3- и 1.4-циклогександиметанол, гидрогенизированный бисфенол А, димерные жирные спирты, 1,1,1-триметилолэтан, 1,1,1-триметилолпропан, глицерин, пентаэритритол, сахарные спирты, такие как ксилит, сорбит или маннит, сахара, такие как сахароза, другие спирты с большим количеством функциональных групп, низкомолекулярные продукты алкоксилирования для вышеупомянутых ди- и полиатомных спиртов, а также их смеси.

Полиолы P1b, упомянутые выше, обычно имеют относительно низкую молекулярную массу, например, средняя молекулярная масса составляет от 48 до 800 г/моль, предпочтительно от 60 до 600 г/моль, более предпочтительно от 60 до 400 г/моль, наиболее предпочтительно от 60 до 300 г/моль, и среднее количество функциональных групп ОН находится в диапазоне от 1,6 до 6, предпочтительно от 2 до 5, более предпочтительно от 2 до 4. Особенно предпочтительными полиолами P1b являются этиленгликоль или триэтиленгликоль.

С целью достижения улучшенного блеска по изобретению, по меньшей мере один высокомолекулярный полиол Р1а и по меньшей мере один низкомолекулярный полиол P1b применяют в комбинации в полиольном компоненте (А).

В предпочтительном варианте реализации изобретения компонент (А) содержит указанный полиол Р1а в количестве от 20 до 75%, предпочтительно от 25 до 70%, более предпочтительно от 30 до 60%, наиболее предпочтительно от 35 до 50%, масс, в пересчете на общую массу компонента (А), и указанный полиол P1b в количестве от 1 до 25%, предпочтительно от 2 до 20%, более предпочтительно от 5 до 20%, наиболее предпочтительно от 5 до 15%, масс, в пересчете на общую массу компонента (А).

Кроме того, компонент (А) содержит воду, в предпочтительном варианте реализации изобретения в количестве от 20 до 40%, предпочтительно от 22 до 35%, более предпочтительно от 24 до 30%, масс., в пересчете на общую массу компонента (А), и/или соотношение массы воды и полиола P1b находится в диапазоне от 0,8 до 40, предпочтительно от 1,6 до 20, более предпочтительно от 2 до 6, и/или соотношение массы воды в компоненте (А) и гидравлического вяжущего агента в компоненте (С) находится в диапазоне от 0,1 до 0,7. Предпочтительно все эти условия выполняются одновременно.

Отдельно от одного или более полиолов и воды, компонент (А) может содержать дополнительные добавки. Такие добавки обычно применяются, при желании, и обычно известны специалистам в области полиуретанов. Примерами необязательных добавок являются пластификаторы, пигменты, промоторы адгезии, такие как силаны, например, эпоксисиланы, (мет)акрилатсиланы и алкилсиланы, стабилизаторы против воздействия тепла, света и УФ-излучения, тиксотропные агенты, добавки для улучшения текучести, ингибиторы горения, поверхностно-активные агенты, такие как ингибиторы пенообразования, увлажняющие агенты, агенты для контроля текучести, деаэрирующие агенты, биоциды и эмульгаторы.

Предпочтительно применяемые необязательные добавки для компонента (А) представляют собой один или более пластификаторов, таких как бензоаты (бензоатные эфиры), бензилфталаты, например, Santicizer® 160 (бензилбутилфталат), эфиры лимонной кислоты, например, Citrofol® В II (ацетилтрибутилцитрат), этоксилированное касторовое масло, стеараты (предпочтительно модифицированные этиленоксидом), пропиленгликольлаураты и диизопропилбензол, например Benzoflex® 9-88.

В предпочтительном варианте реализации изобретения компонент (А) содержит от 10 до 30%, предпочтительно от 15 до 25%, масс. пластификатора, в пересчете на общую массу компонента (А).

Другие подходящие добавки включают пигменты, такие как неорганические и органические пигменты, например, Bayferrox® и Heucosin®, ингибиторы пенообразования, такие как не содержащие кремния и растворителей и органополисилоксан, например, Tego® Airex и Efka®, и эмульгаторы, такие как гидроксид кальция и оксид кальция.

Хотя компонент (А) может быть получен без эмульгатора, добавление эмульгатора может быть уместным, поскольку эмульгатор повышает стабильность компонента (А) в готовой эмульсии. Подходящим эмульгатором является гидроксид кальция. Содержание эмульгатора, предпочтительно гидроксида кальция, в компоненте (А) может составлять до 0,5%, масс., предпочтительно в диапазоне от 0,01 до 0,5%, масс., в пересчете на общую массу компонента (А).

Полиизоцианатный компонент (В)

Полиизоцианатный компонент (В) содержит метилендифенилдиизоцианатный (МДИ) продукт со средним количеством функциональных групп NCO по меньшей мере 2,5, или метилендифенилдиизоцианатный (МДИ) продукт со средним количеством функциональных групп NCO по меньшей мере 2 и по меньшей мере один полиол Р2 в количестве от 1% до 30%, предпочтительно от 5% до 25%, более предпочтительно от 10% до 20%, в пересчете на массу указанного полиизоцианатного компонента (В), причем указанный МДИ продукт и указанный полиол по меньшей мере частично вступили в реакцию.

В дальнейшем, метилендифенилдиизоцианат обычно будет сокращенно обозначаться "МДИ". Доступно множество различных категорий продукта МДИ. Продукты МДИ могут быть классифицированы на мономерный МДИ (ММДИ), также называемый чистым МДИ, и полимерный МДИ (ПМДИ), также называемый техническим МДИ. Такие продукты МДИ коммерчески доступны. Продукт МДИ предпочтительно является мономерным МДИ или полимерным МДИ или смесью мономерного МДИ и полимерного МДИ.

Существует три изомера МДИ, а именно 4,4'-метилендифенилдиизоцианат (4,4'-МДИ), 2,4'-метилендифенилдиизоцианат (2,4'-МДИ) и 2,2'-метилендифенилдиизоцианат (2,2'-МДИ).

Следует упомянуть что полимерный МДИ представляет собой общее обозначение для продуктов МДИ, включая смесь изомеров МДИ или индивидуальные изомерные и олигомерные формы, как кратко описано выше и объясняется более подробно ниже. Термин "полимерный" в случае полимерного МДИ не обязательно означает, что полимерный МДИ содержит распространенные полимеры МДИ.

Мономерный МДИ или чистый МДИ представляет собой продукт МДИ одного изомера МДИ или изомерной смеси из двух или трех изомеров МДИ. Изомерное соотношение изомеров МДИ может варьировать в широких пределах. Например, 4,4'-МДИ представляет собой твердое вещество от бесцветного до желтоватого цвета, с температурой плавления 39,5°С. Коммерческий мономерный МДИ часто представляет собой смесь 4,4'-МДИ, 2,4'-МДИ и обычно очень малых количеств 2,2'-МДИ.

Полимерный МДИ представляет собой продукт МДИ, содержащий олигомерные формы, в дополнение к изомерам МДИ. Таким образом, полимерный МДИ содержит один изомер МДИ или изомерные смеси двух или трех изомеров МДИ, что в итоге дает олигомерные формы. Полимерный МДИ демонстрирует тенденцию к содержанию изоцианатных функциональных групп более 2. В таких продуктах изомерное соотношение, а также количество олигомерных форм может варьировать в широких пределах. Например, полимерный МДИ, обычно может содержать около 30-80%, масс. изомеров МДИ, что в итоге дает олигомерные формы. Как и в случае с мономерным МДИ, изомеры МДИ часто представляют собой смесь 4,4'-МДИ, 2,4'-МДИ и очень низких уровней 2,2'-МДИ. При комнатной температуре (23°С) полимерный МДИ обычно является жидким продуктом коричневого или темно-янтарного цвета.

Олигомерные формы представляют собой олигомеры с количеством функциональных групп NCO 3 или выше. Олигомерные формы являются результатом процесса синтеза и могут быть представлены следующей формулой

где n равно от 1 до 4 и более. Количество гомологов в общем уменьшается с увеличением длины цепи. Общее содержание гомологов с n выше 4, в общем, не очень высокое.

Неожиданно, в случае применения согласно настоящему изобретению, более высокое среднее количество функциональных групп NCO дает продукты с более выраженным блеском. Для настоящего изобретения предпочтительно количество функциональных групп NCO 2,5 или более, предпочтительно 2,7 или более. Однако, эффект в форме более выраженного блеска также может быть достигнут при меньшем среднем количестве функциональных групп NCO, по меньшей мере при 2, если по меньшей мере один полиол Р2 добавлен или присутствовал в компоненте МДИ (В).

Доступен широкий спектр полимерных категорий МДИ, с варьирующими характеристиками количества, вида и содержания изомеров и олигомерных форм, изомерного соотношения и распределения массы олигомерных гомологов. Эти характеристики зависят от вида и условий синтеза и методов очистки. Кроме того, характеристики могут быть скорректированы, например, путем смешивания продуктов МДИ различных категорий в соответствии с потребностями заказчика.

МДИ продукты, включая мономерный МДИ и полимерный МДИ, коммерчески доступны, например, Isonate®, Papi® и Voranate® производства Dow, Lupranat® производства BASF, Baytec® Enc 88 или Baytec® Enc 5003 производства Bayer или Suprasec® производства Huntsman.

МДИ продукт может представлять собой мономерный МДИ или полимерный МДИ, причем полимерный МДИ в общем является предпочтительным. Общее содержание изомеров МДИ в полимерном МДИ может варьировать. Применяемый полимерный МДИ (ПМДИ) может содержать, например, от 55 до 65%, масс. и предпочтительно от 35 до 45%, масс. изомеров МДИ (4,4'-МДИ и необязательно 2,4'-МДИ и/или 2,2'-МДИ), в пересчете на общую массу МДИ продукта, что в итоге дает указанные олигомерные формы.

Отдельно от МДИ продукта, компонент (В) может содержать по меньшей мере один полиуретановый преполимер, который может быть образован путем добавления по меньшей мере одного полиола Р2, молекулы с одной или более гидроксильными группами, которые способны реагировать с изоцианатами, к продукту МДИ, с возможностью протекания реакции на протяжении определенного времени, предпочтительно при повышенной температуре. Подходящие условия включают, например, 12 часов при 40°C. Полиол добавляют в количествах от 1% до 30%, предпочтительно от 5% до 25%, более предпочтительно от 10% до 20%, в пересчете на общую массу компонента (В). Такое добавление субстехиометрических количеств приводит к частичной реакции МДИ продукта с полиолом, с образованием полиуретановых преполимеров. Неожиданно было обнаружено, что такое добавление одного или более полиолов к компоненту (В) приводит к значительному увеличению выраженности блеска поверхности затвердевшего трехкомпонентного полиуретанового цементирующего гибридного продукта настила для пола.

Подходящие полиолы Р2 по существу являются такими же, как полиолы, применяемые в компоненте (А). Предпочтительными являются полиоксиалкиленполиолы, также называемые "полиэфирполиолами", полиэстерполиолы, полиоксиэтилендиолы, полиоксиэтилентриолы, полиоксипропилендиолы и полиоксипропилентриолы со средней молекулярной массой от 400 до 8000 г/моль. Особенно предпочтительными являются смеси природных полиолов, таких как касторовое масло с полиоксиалкиленполиолами, смеси с кетоновыми смолами, их смеси и т.п.

Компонент (В) необязательно может содержать, в дополнение к МДИ продукту со средним количеством функциональных групп NCO 2,5 или выше, или МДИ продукту со средним количеством функциональных групп NCO 2 или выше и одному или более полиолов Р2, одну или более добавок, таких как катализаторы, в относительно небольших количествах, например, общее количество добавок менее 4%, масс., предпочтительно мене 1%, масс., более предпочтительно до 0,05%, масс., в пересчете на общее количество компонента (В). Однако, как правило, компонент (В) предпочтительно состоит по существу из МДИ продукта со средним количеством функциональных групп >2,5 или продукта реакции частей МДИ продукта со средним количеством функциональных групп >2 с дополнительным полиолом Р2, причем МДИ предпочтительно является мономерным МДИ или полимерным МДИ или их смесью, и содержит только небольшие количества добавок, например, менее 1%, масс., например, до 0,05%, масс., добавок, если содержит их вообще. Однако, поскольку МДИ продукты являются техническими продуктами, они, конечно, могут содержать небольшие количества примесей.

Порошковый компонент (С)

Компонент (С) представляет собой порошок, содержащий по меньшей мере один гидравлический вяжущий агент, предпочтительно цемент и/или кальцинированную бумажную пульпу.

В предпочтительном варианте реализации изобретения в качестве гидравлического вяжущего агента применяется цемент. В качестве цемента может применяться любой обычный вид цемента или смесь двух или более обычных видов цемента, например, цемент, классифицированный согласно DIN EN 197-1: портландцемент (СЕМ I), композитный портландцемент (СЕМ II), шлаковый цемент (СЕМ III), пуццолановый цемент (СЕМ IV) и композитный цемент (СЕМ V). Эти основные типы делятся на 27 подтипов, известных специалистам из уровня техники. Конечно же, цемент, произведенный в соответствии с другим стандартом, например, в соответствии со стандартом Американского общества специалистов по испытаниям материалов (АСИМ) или индийским стандартом, также будет подходящим.

Портландцемент представляет собой наиболее распространенный вид цемента и пригоден в соответствии с настоящим изобретением. Предпочтительным видом цемента является белый цемент, такой как белый цемент 1-52:5 или 42,5 R. Белый цемент представляет собой портландцемент с низким содержанием оксида железа Он сходен с обычным, серым портландцементом, за исключением более высокой степени белизны.

В другом предпочтительном варианте реализации изобретения в качестве гидравлического вяжущего агента применяется кальцинированная бумажная пульпа, отдельно или в сочетании с цементом или другими гидравлическими вяжущими агентами. Бумажная пульпа является хорошо известным побочным продуктом производства бумаги и, в частности, побочным продуктом, который образуется в ходе удаления остатков печатных красок и химикатов из бумажных волокон перерабатываемой макулатуры. Такую бумажную пульпу также называют очищенной от краски пульпой или очищенной от краски бумажной пульпой. Предпочтительной является бумажная пульпа, полученная в результате процесса удаления остатков печатных красок и химикатов из бумажных волокон перерабатываемой макулатуры.

Перед кальцинированием бумажную пульпу обычно сушат. Сухую бумажную пульпу кальцинируют с получением кальцинированной бумажной пульпы. Кальцинирование представляет собой известный процесс, в ходе которого продукт подвергают термической обработке. Условия кальцинирования могут значительно варьировать, в зависимости от состава бумажной пульпы, желательных характеристик продукта и продолжительности термической обработки. При кальцинировании бумажной пульпы органические вещества по меньшей мере частично удаляются, а латентные пуццолановые свойства минерального содержимого активизируются. Кальцинированная бумажная пульпа предпочтительно не содержит углерода.

Кальцинированную бумажную пульпу можно получить, подвергая в существенной мере сухую бумажную пульпу воздействию температур, например в диапазоне от 350 до 900°С, предпочтительно от 500 до 850°С и, более предпочтительно от 650 до 800°С. Термическая обработка может длиться, например, от 1 до 8 часов, предпочтительно от 2 до 5 часов. Термическую обработку можно осуществлять, например, в обычной печи или в системе сжигания в псевдоожиженном слое.

Особенно предпочтительную кальцинированную бумажную пульпу получают в результате процесса, описанного в WO 96/06057 CDEM Minerals BV, Нидерланды, в ходе которого бумажную пульпу кальцинируют при температуре в диапазоне от 720 до 850°С. Для термической обработки применяется система с псевдоожиженным слоем.

Кальцинированная бумажная пульпа коммерчески доступна, например, производства CDEM Minerals BV, Нидерланды, под торговым названием TopCrete®, которая предпочтительно используется в настоящем изобретении. TopCrete® представляет собой материал с нулевым содержанием углерода.

Кальцинированная бумажная пульпа обычно присутствует в форме порошка. Цвет обычно находятся в диапазоне от белого до бежевого.

Точный состав кальцинированной бумажной пульпы в существенной мере зависит от химии бумажных остатков на входе и применяемых термических условий. Обычно, основными ингредиентами кальцинированной бумажной пульпы являются соединения кальция, такие как CaO, Ca(OH)2 и CaCO3, а также каолинит или предпочтительно метакаолинит. Кальцинированная бумажная пульпа может, например, содержать, в % оксидов, SiO2 (например, 10-40%, масс., предпочтительно 15-35%, масс.), CaO (например, 20-90%, масс., предпочтительно 25-60%, масс. или 30-45%, масс.), Al2O3 (например, 5-30%, масс., предпочтительно 13-20%, масс.), MgO (например, 1-7%, масс., предпочтительно 2-4%, масс.), и другие оксиды металлов (например, каждый в количестве менее чем 1%, масс.). Кроме того, кальцинированная бумажная пульпа может содержать летучий материал, например, в форме Ca(OH)2 или CaCO3 или органический материал, содержание которого сильно зависит от используемого сырья и применяемых условий термической обработки.

Отдельно от цемента и/или кальцинированной бумажной пульпы, другие гидравлические вяжущие агенты, такие как зола-унос или шлак, также могут применяться в настоящем изобретении.

Предпочтительно компонент (С) дополнительно содержит соединение кальция, выбранное из гидроксида кальция и/или оксида кальция. Гидроксид кальция также известен, как гашеная известь, а оксид кальция также известен как негашеная известь. Каждый из гидроксида кальция и оксида кальция может быть приобретен в форме белого порошка. Соединение кальция, выбранное из гидроксида кальция и/или оксида кальция, может играть важную роль в композиции, регулируя пригодность для обработки и позволяя избежать образования пузырей. В общем, предпочтительно применять гидроксид кальция или оксид кальция, но также можно применять смесь гидроксида кальция и оксида кальция.

Кроме того, компонент (С) в предпочтительных вариантах реализации изобретения содержит один или более заполнителей. Заполнители представляют собой химически инертные, твердые сыпучие материалы. Заполнители входят в состав в виде различных форм, размеров и материалов, варьирующих от тонких частиц песка до крупных, грубых камней. Примерами подходящих заполнителей являются песок, например, кварцевый песок, гравий и дробленый камень, шлак, окремненный известняк, легкие заполнители, такие как глина, бентонит, пемза, перлит и вермикулит. Предпочтительно применяется песок, в частности кварцевый песок, с целью обеспечения ожидаемой пригодности для обработки и получения гладкой поверхности.

Размер частиц заполнителей предпочтительно является скорее мелким, например, менее 2 мм. Размер частиц заполнителя может находиться, например, в диапазоне 0,06-2 мм, причем особенно предпочтительным является, песок, в частности, кварцевый песок с размером частиц в диапазоне 0,1-1 мм. Например, в настоящем изобретении может преимущественно применяться песок с размером частиц, варьирующим от 0,3 до 0,8 мм или от 0,1 до 0,5 мм. Диапазон размера частиц можно определить, например, ситовым анализом.

Применение заполнителей в значительной степени зависит от желательного применения. Особенно для продуктов с высокой степенью саморазравнивания или очень тонких покрытий может быть преимущественным полное отсутствие заполнителей. Квалифицированный специалист способен скорректировать вид и количество заполнителей в соответствии с желательными свойствами с точки зрения пригодности для обработки и конечным применением продукта.

Компонент (С) необязательно может содержать одну или более добавок, которые обычно применяются, при желании, и обычно известны специалистам из уровня техники в области применения цемента. Примерами подходящих добавок, которые необязательно могут применяться в компоненте (С), являются суперпластификаторы, такие как поликарбоксилатные эфиры (ПКЭ); минеральное масло, волокна, такие как целлюлозные волокна, и неорганические или органические пигменты.

Подходящие пропорции для трехкомпонентных композиций Путем регулирования надлежащим образом пропорций ингредиентов в компонентах и между компонентами, преимущества настоящего изобретения могут быть существенно увеличены. Такие подходящие пропорции описаны ниже. Указанные ингредиенты ссылаются на ингредиенты в конкретном компоненте, как обсуждалось выше. Соотношения, ссылающиеся на ингредиенты в различных компонентах, относятся к подходящим или правильным пропорциям каждого компонента согласно инструкциям по использованию, т.е., к соотношениям при смешивании, которые применяются для смешивания трех компонентов и применяются к полученной смеси трех компонентов.

Трехкомпонентная композиция по изобретению в одном предпочтительном варианте реализации изобретения, содержащем заполнители, составлена таким образом, что соблюдаются следующие пропорции:

a) содержание воды находится в диапазоне 3,5-5%, масс., предпочтительно в диапазоне 4,1-4,6%, масс.,

b) содержание МДИ продукта находится в диапазоне 15-18%, масс., предпочтительно в диапазоне 16-17%, масс., и

c) содержание гидравлического вяжущего агента находится в диапазоне 16-20%, масс., предпочтительно в диапазоне 17-18%, масс.,

в пересчете на общую массу компонента (А), компонента (В) и компонента (С).

В другом предпочтительном варианте реализации изобретения, не содержащем заполнителей, таких как песок, трехкомпонентные композиции по изобретению составлены таким образом, что соблюдаются следующие пропорции:

a) содержание воды находится в диапазоне 5-15%, масс., предпочтительно в диапазоне 9-11%, масс.,

b) содержание МДИ продукта находится в диапазоне 30-50%, масс., предпочтительно в диапазоне 35-45%, масс., и

c) содержание гидравлического вяжущего агента находится в диапазоне 25-45%, масс., предпочтительно в диапазоне 30-40%, масс.,

в пересчете на общую массу компонента (А), компонента (В) и компонента (С).

Отличия в количестве воды могут повлиять не только на окончательную поверхность продукта, но и на физические свойства, такие как компрессионная прочность, пригодность для обработки и время схватывания. Таким образом, долю воды относительно других ингредиентов следует определять тщательно.

В порошковом компоненте соединение кальция, выбранное из гидроксида кальция (гашеная известь) и/или оксида кальция, может играть важную роль, в зависимости от вида применения. Присутствие соединения кальция, выбранного из гидроксида кальция и/или оксида кальция, может эффективно предупреждать образование пузырьков или пузырей на поверхности затвердевшего продукта из-за образования СО2 в реакции изоцианатных соединений и воды, присутствующей в компоненте (А). Однако, слишком большие количества могут ухудшать пригодность системы для обработки. Оксид кальция при гидратации образует гидроксид кальция и, таким образом, служит той же цели, что и гидроксид кальция.

Содержание соединения кальция, выбранного из гидроксида кальция и/или оксида кальция, может находиться, например, в диапазоне 1-4%, масс., предпочтительно в диапазоне 3-3,5%, масс., в пересчете на общую массу компонента (А), компонента (В) и компонента (С).

Кроме того, трехкомпонентную композицию по изобретению предпочтительно составляют таким образом, что соблюдается по меньшей мере одно, и предпочтительно все из следующих массовых соотношений:

a) соотношение массы воды и МДИ продукта находится в диапазоне 0,2-0,3, предпочтительно в диапазоне 0,24-0,26,

b) соотношение массы воды и цемента находится в диапазоне 0,2-0,3, предпочтительно в диапазоне 0,21-0,27, и/или

c) соотношение массы гидравлического вяжущего агента и МДИ продукта находится в диапазоне 0,8-1,6, предпочтительно в диапазоне 0,9-1,4.

Соотношение массы воды и соединения кальция, выбранного из гидроксида кальция и/или оксида кальция в трехкомпонентной композиции, в общем, находится, например, в диапазоне 1-4,5 и предпочтительно в диапазоне 1,2-3.

Молярное соотношение полиольных гидроксильных групп в компоненте (А) и изоцианатных групп МДИ в компоненте (В) предпочтительно находится в диапазоне 0,1-0,4. Указанное молярное соотношение дополнительно улучшает компрессионную прочность готового изделия. Молярное соотношение легко может быть определено с помощью эквивалентной массы применяемых полиолов и полиизоцианатов.

Следующие пропорции, приведенные для компонента (А) и для компонента (С), представляют собой предпочтительные диапазоны, но необходимо учитывать, что эти пропорции в значительной мере дополнительно зависят от соотношения смешивания для трех применяемых компонентов. Таким образом, указанные диапазоны являются особенно подходящими для соотношения смешивания по массе компонентов (А), (В) и (С) приблизительно 16,5:16,5:67. Подобные результаты могу быть достигнуты, если, например, долю компонента (С) в соотношении смешивания увеличивают, и в то же время содержание цемента и соединения кальция в компоненте (С) уменьшают. Если в компоненте (С) отсутствуют заполнители, то общий объем компонента (С) может быть значительно меньше, и допустимо соотношение смешивания по массе компонентов (А), (В) и (С) приблизительно 33,3:33,3:33,3, что может упрощать некоторые процессы нанесения.

Компонент (А) предпочтительно составляют таким образом, что содержание воды находится в диапазоне 20-40%, масс., предпочтительно 22-35%, масс., и, в частности, 24-30%, масс., и/или содержимое полиола Р1а находится в диапазоне 20-75%, масс., предпочтительно 25-70%, масс., более предпочтительно 30-60%, масс., наиболее предпочтительно 35-50%, масс., и содержимое полиола P1b находится в диапазоне 1-25%, масс., предпочтительно 2-20%, масс., более предпочтительно 5-20%, масс., наиболее предпочтительно 5-15%, масс., для каждого в пересчете на общую массу компонента (А).

В одном предпочтительном варианте реализации изобретения компонент (С) составляют таким образом, что соблюдается по меньшей мере одно, и предпочтительно все из следующих условий, в каждом случае в пересчете на общую массу компонента (С):

a) содержание цемента находится в диапазоне 20-30%, масс., предпочтительно 25-29%, масс.,

b) содержание соединения кальция, выбранного из гидроксида кальция и/или оксида кальция, находится в диапазоне 1-6%, масс. или 2-6%, масс., предпочтительно 4,5-5,5%, масс.,

c) содержание заполнителей, предпочтительно песка, находится в диапазоне 65-80%, масс., предпочтительно 68-70%, масс.

В другом предпочтительном варианте реализации изобретения, например, подходящем для нанесения тонкого верхнего слоя покрытия, компонент (С) составляют таким образом, что соблюдается по меньшей мере одно, и предпочтительно все из следующих условий, каждое в пересчете на общую массу компонента (С):

а) содержание цемента находится в диапазоне 90-99%, масс., предпочтительно 91-95%, масс.,

b) содержание соединения кальция, выбранного из гидроксида кальция и/или оксида кальция, находится в диапазоне 1-6%, масс. или 2-6%, масс., предпочтительно 4,5-5,5%, масс.

В предпочтительных вариантах реализации изобретения как компонент (А), так и компонент (С) составляют согласно пропорциям, кратко описанным выше. Кроме того, компонент (В) предпочтительно по существу состоит из МДИ продукта со средним количеством функциональных групп по меньшей мере 2,5 или продукта реакции МДИ продукта со средним количеством функциональных групп по меньшей мере 2 и полиола Р2.

Относительно соотношения смешивания компонентов (А), (В) и (С), соотношение массы компонента (А) и компонента (В) предпочтительно находится в диапазоне 0,7-1,4 и, более предпочтительно в диапазоне 0,9-1,2. Соотношение массы компонентов (А+В) и компонента (С) предпочтительно находится в диапазоне 0,4-2,1, и, более предпочтительно в диапазоне 0,4-0,5, если компонент (С) содержит заполнители, такие как песок, или, более предпочтительно в диапазоне 1,9-2,1, если компонент (С) не содержит заполнителей, таких как песок, причем компоненты (А+В) представляют суммарную массу компонента (А) и компонента (В). Особенно предпочтительно соотношение смешивания по массе компонентов (А), (В) и (С) составляет около 16,5:16,5:67, если компонент (С) содержит заполнители, такие как песок, или около 33,3:33,3:33,3, если компонент (С) не содержит заполнителей, таких как песок. Указанные соотношения смешивания особенно предпочтительны, если компоненты (А), (В) и (С) составлены в соответствии с пропорциями, кратко описанными выше.

Способ производства полиуретанового цементирующего гибридного настила для пола или покрытия

Трехкомпонентная композиция по изобретению является подходящей для получения полиуретанового цементирующего гибридного настила для пола или покрытия. Способ включает:

а) смешивание полиольного компонента (А) и полиизоцианатного компонента (В),

b) добавление порошкового компонента (С) к смеси полиольного компонента (А) и полиизоцианантного компонента (В) и смешивание с получением смешанного материала,

c) нанесение смешанного материала на субстрат,

d) необязательное разглаживание нанесенного смешанного материала, и

e) обработку нанесенного смешанного материала с получением полиуретанового цементирующего гибридного настила для пола или покрытия.

Типичная толщина слоя, например, варьирует в диапазоне 2-6 мм. Температура нанесения предпочтительно составляет от около 12 до 35°С. Быстрое затвердение на протяжении менее чем 24 часов может быть достигнуто в широком диапазоне температур. Нанесения поверхностного герметика не требуется, и таким образом возможно нанесение за один день.

Могут быть достигнуты высокие значения компрессионной прочности. Компрессионная прочность полученного настила для пола или покрытия предпочтительно составляет по меньшей мере 45 Н/мм2, например, в диапазоне 45-55 Н/м2, предпочтительно в диапазоне 50-55 Н/м2 при 23°С/относительной влажности 50% и измерении через 1 день после нанесения, и предпочтительно по меньшей мере 50 Н/мм2, более предпочтительно по меньшей мере 58 Н/мм2, например, в диапазоне 58-68 Н/м2, предпочтительно 62-65 Н/м2 через 28 дней.

Трехкомпонентные композиции, описанные в настоящем документе, являются особенно подходящими в качестве саморазравнивающейся системы или стяжки. Смешивание и затвердение таких композиций, как описано в настоящем документе, по изобретению обеспечивает системы настила для пола и покрытия с блестящей/полублестящей поверхностью, которые демонстрируют более чем 20 единиц блеска (ЕБ), которые в предпочтительных вариантах реализации изобретения демонстрируют выраженность блеска более 30 ЕБ, более предпочтительно более 40 ЕБ, более предпочтительно более 50 ЕБ, даже более предпочтительно более 60 ЕБ, особенно предпочтительно более 70 ЕБ, наиболее предпочтительно более 80 ЕБ, по данным способа измерения блеска в соответствии с EN ISO 2813, и выдающиеся характеристики с точки зрения механических свойств, таких как компрессионная прочность, время схватывания и пригодность для обработки, а также химической и механической устойчивости. Настил для пола или покрытие, полученные путем смешивания и отвердения такой композиции по настоящему изобретению, представляют собой аспект настоящего изобретения.

Другой аспект настоящего изобретения представляет собой применение трехкомпонентной композиции, описанной в настоящем документе, в качестве полиуретанового цементирующего гибридного настила для пола или покрытия, причем затвердевшая композиция демонстрирует блеск поверхности более 20 ЕБ, предпочтительно более 30 ЕБ, более предпочтительно более 40 ЕБ, более предпочтительно более 50 ЕБ, даже более предпочтительно более 60 ЕБ, особенно предпочтительно более 70 ЕБ, наиболее предпочтительно более 80 ЕБ, по данным способа измерения блеска в соответствии с EN ISO 2813.

Дальнейший аспект настоящего изобретения представляет собой применение метилендифенилдиизоцианатного продукта (МДИ) со средним количеством функциональных групп NCO по меньшей мере 2,5, предпочтительно по меньшей мере 2,7, или МДИ продукта со средним количеством функциональных групп NCO по меньшей мере 2, который частично прореагировал с полиолом Р2, как описано более подробно выше, в полиуретановом цементирующем гибридном настиле для пола или покрытии, причем указанный полиуретановый цементирующий гибридный настил для пола или покрытие демонстрирует блеск поверхности более 20 ЕБ, предпочтительно более 30 ЕБ, более предпочтительно более 40 ЕБ, более предпочтительно более 50 ЕБ, даже более предпочтительно более 60 ЕБ, особенно предпочтительно более 70 ЕБ, наиболее предпочтительно более 80 ЕБ, по данным способа измерения блеска в соответствии с EN ISO 2813.

Изобретение дополнительно объясняется в следующей экспериментальной части, которую, однако, не следует интерпретировать как ограничивающую объем изобретения. Указанные пропорции и проценты приведены по массе, если не заявлено иное.

ПРИМЕРЫ

Референтные примеры

Две референтные композиции для настила пола применялись или были получены, как указано ниже.

Референтная композиция R-1

Референтная композиция R-1 состоит из двухкомпонентной композиции на основе эпоксидной смолы, пригодной для настила для пола. Она представляет собой коммерчески доступную, готовую композицию, продаваемую под торговым названием SikaFloor® 264, например, Sika, Германия. После затвердения, данная композиция продемонстрировала блестящую поверхность (см. данные измерения блеска ниже).

Референтная композиция R-2

Референтная композиция R-2 не по настоящему изобретению представляет собой трехкомпонентную полиуретановую цементирующую гибридную композицию настила для пола, в которой применялся компонент (В) не по настоящему изобретению, содержащий МДИ продукт со средним количеством функциональных групп NCO 2,3 и не содержащий полиола Р2. Композиция приведена в Табл. 1.

Для затвердения, смешивали три компонента в соотношении по массе А:В:С=16,5:16,5:67. После затвердения, данная композиция продемонстрировала матовую поверхность (см. данные измерения блеска ниже).

Примеры композиций по изобретению

Композиции из примеров по изобретению получали подобно референтной композиции R-2, с применением трехкомпонентного подхода. Подробное описание компонентов (А), (В) и (С) приведено ниже.

Компонент (А)

Ингредиенты, указанные ниже, смешивали с получением компонента (А). Количества приведены в массовых долях.

Компонент (В)

Компонент (В) в композициях по изобретению из примеров с С-1 по С-11 состоял из МДИ продукта со средним количеством функциональных групп NCO по меньшей мере 2, к которому был добавлен полиол с целью получения частично преполимеризованного полиуретанового продукта. Добавление полиола к МДИ продукту во всех случаях приводило к частичному вступлению МДИ в реакцию с полиолом. С помощью ГПХ могло быть определено увеличение содержания высокомолекулярных форм.

Компонент (В) в примере композиции по изобретению С-12 состоял из МДИ продукта со средним количеством функциональных групп NCO 2,5 (Suprasec® 2655 производства Huntsman Corp.). Например, в композиции по изобретению С-13 применяли продукт МДИ с количеством функциональных групп 2,7 (Suprasec 2211® производства Huntsman Corp.), а, например, в композиции по изобретению С-14 применяли другой продукт МДИ с количеством функциональных групп 2,7 (Suprasec 5025® производства Huntsman Corp.). Композиции по изобретению из примеров С-13 и С-14 не содержали полиола Р2 в компоненте (В).

Преполимеризация в компоненте (В)

Компоненты (В) для композиций из примеров с С-1 по С-11 по настоящему изобретению получали путем перемешивания определенного массового процента полиола Р2 (процент от общей массы компонента (В)) в МДИ в течение 12 часов при 40°С. Все эксперименты с С-1 по С-11 проводили с применением полиола Р2 в Suprasec® 2496 (МДИ продукт производства Huntsman Corp.) без каких-либо дополнительных добавок. В Табл. 2 приводится точный состав компонентов (В), применяемых в композициях с С-1 по С11 по настоящему изобретению.

Полученные таким образом смеси применялись в качестве компонентов (В) в иллюстративных полиуретановых цементирующих гибридных композициях настила для пола по изобретению.

Компонент (С)

Ингредиенты, указанные ниже, смешивали с получением компонента (С). Количества приведены в массовых долях.

Смесь для композиции

Компоненты (А), (В) и (С) смешивали в таком массовом соотношении, чтобы получить смесь, указанную ниже, например, применяли массовое соотношение приблизительно 16,5, 16,5 и 67, соответственно. Доля каждого ингредиента приведена как %, масс., в пересчете на общую массу смеси А+В+С.

А+В+С (%)

Целый ряд вариантов был изучен в пределах указанного диапазона. Пригодность указанного смешанного материала для обработки была найдена подходящей. Смешанный материал наносили на субстрат, чтобы имитировать типичное нанесение настила для пола. Полученный настил для пола продемонстрировал внешний вид с приятным блеском поверхности.

В отношении указанной системы, долю воды в системе изучали в различных лабораторных тестах, принимая во внимание нанесение, пригодность для обработки и время схватывания. Было определено, что диапазон процента воды в компоненте (А) для данной системы предпочтительно должен составлять от 24% до 27%. Количества менее 24% могут приводить к образованию пузырей, а также к снижению пригодности для обработки. Более высокие количества, например, более 27%, могут отрицательно влиять на блеск поверхности затвердевшей композиции.

В указанной системе, с долей белого цемента 26%, достигнута выдающаяся компрессионная прочность готового настила для пола, а именно более 50 Н/мм2 через 28 дней. Уменьшение количества цемента в данной системе приводит к снижению достигаемой компрессионной прочности. Кроме того доля цемента в системе влияет на пригодность для обработки и время схватывания.

Содержание гашеной извести в компоненте (С) предпочтительно составляет около 5%. В случае применения значительно меньших количеств может происходить образование пузырей. Слишком большие количества гашеной извести уменьшают пригодность системы для обработки.

Для того, чтобы протестировать влияние соотношения компонента А и компонента В, модифицировали соотношение массы компонента А и компонента В, при сохранении соотношения суммарной массы компонентов А и В относительно массы компонента (С), как проиллюстрировано ниже.

Хотя все тесты показали удовлетворительные результаты, наилучший компромисс между пригодностью для обработки и внешним видом поверхности был достигнут при соотношении А:В=1. Пригодность для обработки уменьшается при А:В>1. С другой стороны, в случае А:В<<1 может происходить образование пузырей при температуре выше 35°С.

Кроме того, на качество блеска поверхности влияет соотношение компонентов А, В и С и их индивидуальный состав. Некоторые предпочтительные соотношения приведены ниже в Табл. 5.

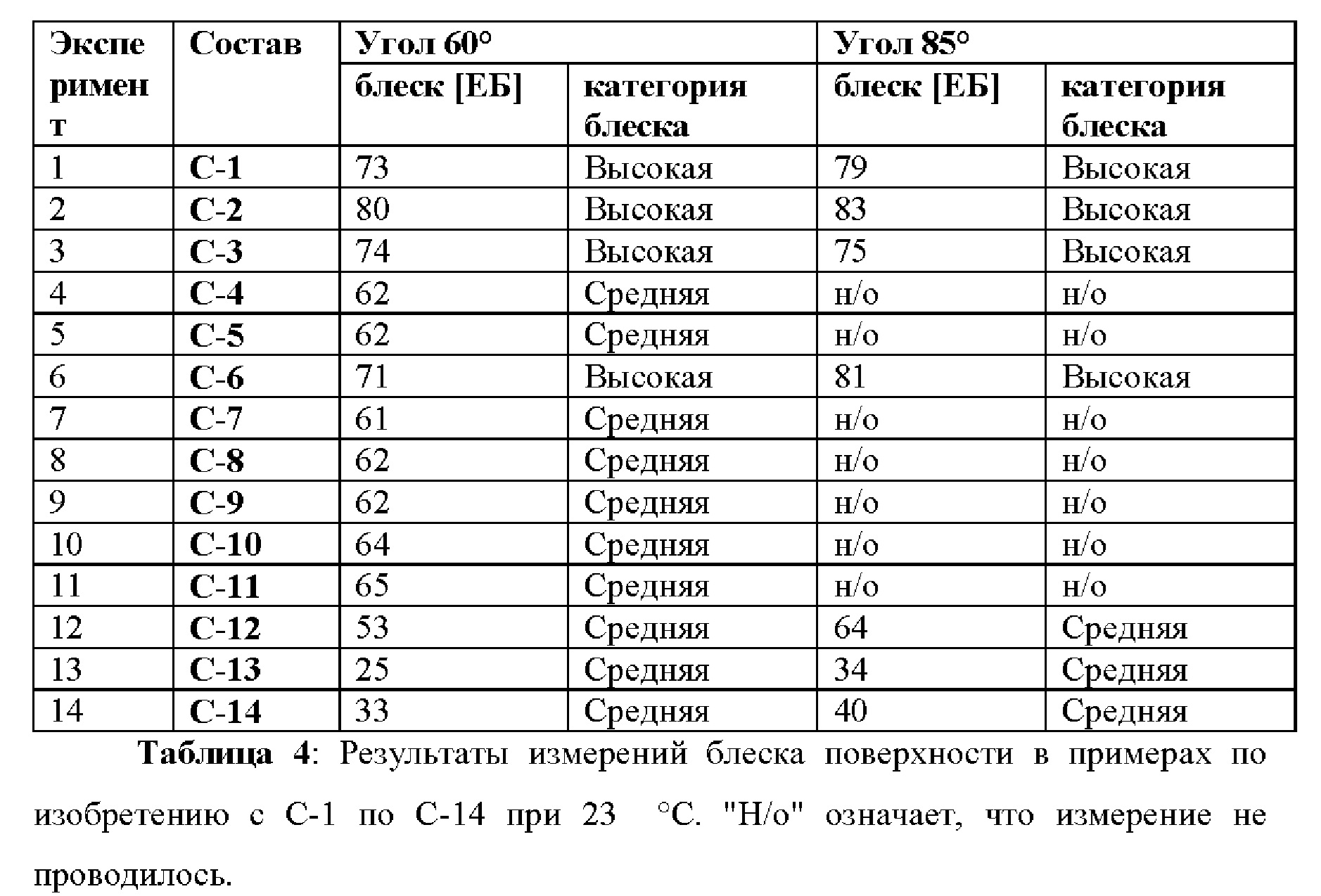

Измерения блеска

Блеск измеряли в соответствии с EN ISO 2813. В зависимости от интенсивности блеска, одну из трех категорий блеска присваивали результатам каждого измерения. Таким образом, измеренные значения >70 ЕБ (единицы блеска) считаются "высокой степенью блеска", значения от 20 до 70 ЕБ - "средней степенью блеска", и значения ниже 20 ЕБ означают "матовый", в соответствии с EN ISO 2813. Обычно, образцы измеряют под углом падения 60°. Однако, образцы с наиболее выраженным блеском часто измеряют под углом 20° для более высокой точности, а также образцы, которые являются скорее матовыми, измеряют под углом 85°. Все образцы были подготовлены в виде пленок толщиной 3 мм после отвердения на протяжении 24 часов при 23°С и отн. влажности 50%.

Измерения блеска референтных композиций

Результаты измерений блеска референтных композиций R-1 и R-2 представлены в Табл. 3.

Композиция R-1 на основе эпоксидной смолы ожидаемо продемонстрировала высокую степень блеска (Табл. 3, эксперимент 2). Однако, при более низких температурах окружающей среды блеск поверхности значительно уменьшался (эксперимент 1). Обычная полиуретановая цементирующая гибридная композиция R-2 продемонстрировали самую низкую степень блеска поверхности при всех температурах (Табл. 3, эксперименты 3-5).

Измерения блеска композиций по изобретению

Измерения блеска для всех примеров с С-1 по С-14 по изобретению проводили при 23°С и отн. влажности 50%, так как в полиуретановых цементирующих гибридных системах блеск поверхности намного меньше зависит от температуры, чем в системах на основе эпоксидной смолы. Результаты приведены в Табл. 4.

Очевидно для всех образцов по изобретению блеск поверхности был значительно более выраженным, чем для химически сравнимого референтного образца R-2. В некоторых случаях (эксперименты 1, 2 и 6) были достигнуты значения блеска поверхности, которые обычно достигаются только в системах на основе эпоксидной смолы (таких как R-1).

Чтобы проиллюстрировать влияние относительного количества некоторых ключевых ингредиентов (т.е., воды и полиола P1b) на блеск поверхности, получали некоторые композиции по изобретению и одну референтную композицию, как приведено в Табл. 5, с варьирующими количествами таких ингредиентов в компоненте (А). В указанных экспериментах варьировало количество P1b в соответствующих компонентах (А). Все другие ингредиенты, а также компоненты (В) и (С), оставались такими же, как перечислено выше для примера С-14 по изобретению, за исключением количества полиола Р1а в компоненте (А), которое корректировали для каждой композиции с целью получения во всех случаях общего массового процента полиола (P1a+P1b) 45%, в пересчете на общую массу компонента (А). Для лучшего сравнения, композиции с одинаковым количеством воды (от 24% до 30%) в компоненте А имеют один и тот же номер композиции (например, С-15), но разные индексы (от а до i).

Результаты в Табл. 5 демонстрируют, что степень блеска поверхности может быть оптимизирована тщательной корректировкой ключевых ингредиентов компонента (А). Отсутствие полиола P1b (как в R-3) дает матовую поверхность.

Кроме того, соотношение смешивания компонентов (А), (В) и (С) также может оказывать влияние на блеск поверхности затвердевшего трехкомпонентного продукта. Это проиллюстрировано в Табл. 6 с использованием в качестве примера компонента (А) композиции C-16d по изобретению (содержащей 25%, масс. воды и 5%, масс. полиола P1b в компоненте (А), в пересчете на общую массу компонента (А)). Во всех этих примерах содержание компонента (С) составляло 67%, а суммарное содержание (А+В) составляло 33% от общей массы композиции (А+В+С), тогда как массовое соотношение А:В варьировалось.

Как проиллюстрировано в Табл. 5, несмотря на то, что трехкомпонентная композиция по изобретению дает некоторую свободу относительно соотношения смешивания трех компонентов (А), (В) и (С), чтобы изобретение работало, однако соотношение смешивания по-прежнему оказывает существенное влияние на степень блеска поверхности затвердевшей композиции. Специалисту в данной области рекомендуется дополнительно корректировать соотношения смешивания для трех компонентов, чтобы получить оптимальный блеск поверхности, а не только индивидуальные композиции сами по себе.

Химическая устойчивость

Химическая устойчивость, т.е. устойчивость образцов к деструкции под действием химических веществ, была измерена в соответствии с DIN EN 1504-2. Затвердевшие тестовые образцы (время затвердевания 24 часа при 23°С и отн. влажности 50%) погружали в различные тестовые жидкие химикаты на 42 дня, и затем оценивали на предмет повреждений. Классификацию повреждений осуществляли в соответствии с категориями, перечисленными в Табл. 7.

Результаты теста химической устойчивости были такими, как приведено в Табл. 8. Тестовые химикаты применяли в соответствии с EN 13529:2003 с композициями групп сред, указанных в настоящем документе.

Во всех тестах, образцы, изготовленные из композиции С-1 (составленной согласно изобретению), демонстрируют такую же или лучшую химическую устойчивость, по сравнению с референтными образцами R-2, которые были изготовлены из сопоставимой обычной полиуретановой гибридной композиции настила для пола.

Реферат

Группа изобретений относится к настилу или покрытию для пола. Технический результат - получение блестящей/полублестящей гладкой, механически и химически устойчивой поверхности настила для пола. Трехкомпонентная композиция для производства полиуретанового гибридного настила для пола состоит из: a) полиольного компонента (А), содержащего по меньшей мере один полиол Р1а со средней молекулярной массой от 850 до 20000 г/моль, по меньшей мере один полиол P1b со средней молекулярной массой от 48 до 800 г/моль и воду, b) полиизоцианатного компонента (В), содержащего метилендифенилдиизоцианатный (МДИ) продукт со средним количеством функциональных групп NCO по меньшей мере 2,5, или МДИ продукт со средним количеством функциональных групп NCO по меньшей мере 2 и по меньшей мере один полиол Р2 в количестве от 1 до 30 мас.% в пересчете на массу указанного полиизоцианатного компонента (В), причем указанный МДИ продукт и указанный полиол Р2 прореагировали, по меньшей мере частично, и c) порошкового компонента (С), содержащего по меньшей мере один гидравлический вяжущий агент, предпочтительно цемент и/или кальцинированную бумажную пульпу. При этом компонент (А) содержит указанный полиол Р1а в количестве от 20 до 75 мас.% и указанный полиол P1b в количестве от 2 до 15 мас.% в пересчете на общую массу компонента (А). 13 з.п. ф-лы, 8 табл.

Формула

Документы, цитированные в отчёте о поиске

Полиуретановая композиция

Комментарии