Применение цементов на основе оксидов металлов - RU2746637C2

Код документа: RU2746637C2

Чертежи

Описание

Данное изобретение относится к цементным композициям и способам их использования в подземных пластах. Составы для обработки приствольной зоны используются в различных операциях, которые могут выполняться в подземных пластах. Как упоминается в данном документе, термин «состав для обработки приствольной зоны» будет подразумевать любую жидкость, которая может быть использована при подземном применении в сочетании с требуемой функцией и/или для требуемой цели. Термин «состав для обработки приствольной зоны» не подразумевает какого-либо конкретного действия с применением жидкости. Составы для обработки приствольной зоны часто используются, например, в операциях бурения, заканчивания и интенсификации скважин. Примеры таких составов для обработки приствольной зоны включают, среди прочего, буровые растворы, жидкости для очистки скважин, жидкости для ремонта скважин, жидкости для охвата площади заводнением, составы для цементирования, жидкости для гравийной набивки, составы для кислотной обработки скважин, жидкости для гидроразрыва пласта, вытесняющие жидкости и тому подобное.

Составы для обработки приствольной зоны, используемые при обслуживании ствола скважины, могут поглощаться подземным пластом при циркуляции флюидов в стволе скважины. В частности, флюиды могут поступать в подземный пласт через истощенные зоны, зоны относительно низкого давления, зоны поглощения бурового раствора, имеющие естественным образом возникающие трещины гидроразрыва, слабые зоны, имеющие градиенты давления гидроразрыва пласта, которые превышены гидростатическим давлением бурового раствора, и так далее. В результате обслуживание, обеспечиваемое такой жидкостью, может быть более трудным для достижения. Например, буровой раствор может быть поглощен пластом, а это приводит к тому, что циркуляция жидкости в стволе скважины становится слишком низкой, чтобы допустить дальнейшее бурение ствола скважины. Кроме того, вторичная цементная композиция/композиция герметика может быть поглощена пластом при ее размещении в стволе скважины, что делает вторичную операцию неэффективной для поддержки изоляции пласта.

Методы обработки могут применяться для устранения поглощения жидкости, которое происходит во время бурения или других скважинных операций, таких как закупоривание или тампонаж зон поглощения. Для предотвращения или уменьшения поглощения жидкостей из стволов скважин использовались способы восстановления циркуляции жидкостей с использованием различных тампонажных материалов, таких как ореховая скорлупа, слюда и целлофан. Однако такие способы обработки включат возможность повреждения подземных пластов в результате невозможности удаления из них тампонажных материалов и вытеснения тампонажных материалов из высокопроницаемых зон, вследствие чего впоследствии возобновляются поглощения жидкости. Одним из способов предотвращения проблем с поглощением жидкости была временная закупорка пустот или проницаемых зон магнезиальными цементными композициями.

Магнезиальный цемент представляет собой негидравлический цемент, который обычно содержит смесь оксида металла, такого как оксид магния (обожженная магнезия), с солью, такой как хлорид магния. Магнезиальные цементы могут быть удалены с минимальным повреждением подземных зон или пластов путем растворения в кислотах. Магнезиальный цемент обычно включает MgCl2 или MgCl2⋅6H2O. Однако существуют варианты, которые могут быть выполнены с фосфатами или сульфатами. Химический состав MgCl2 применялся в нефтяной промышленности в применениях для контроля закачки воды в зоны, которые не являются целевыми зонами предотвращения закачки, а в последнее время - для уменьшения поглощения раствора. Другое недавнее применение заключается в распределении способных вступать в реакцию материалов магнезиального цемента в неводной жидкости, которая предотвращает реакцию, пока не смешается с водой или предшественником воды. Современные методы включают закачивание способного вступать в реакцию тампона по одному пути потока, например по бурильной трубе, в то время как воду или предшественник воды закачивают вниз по кольцевому пространству между бурильной трубой и стенкой буровой скважины. Однако некоторые из этих применений не срабатывают для систем, в которых используют неводные жидкости (например, неводный буровой раствор), потому что требуется вода или предшественник воды.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Эти графические материалы иллюстрируют определенные аспекты некоторых вариантов реализации данного раскрытия и не должны использоваться для ограничения или определения формулы изобретения.

На фиг. 1 проиллюстрирована схема метода закачки по двум каналам потока для закачки компонентов магнезиального цемента в систему ствола скважины в соответствии с некоторыми вариантами реализации данного изобретения.

На фиг. 2 проиллюстрирована схема метода закачки по одному каналу потока для закачки компонентов магнезиального цемента в систему ствола скважины в соответствии с некоторыми вариантами реализации данного изобретения.

На фиг. 3 проиллюстрирована схема метода закачки по одному каналу потока для закачки магнезиального цемента в систему ствола скважины в соответствии с некоторыми вариантами реализации данного изобретения.

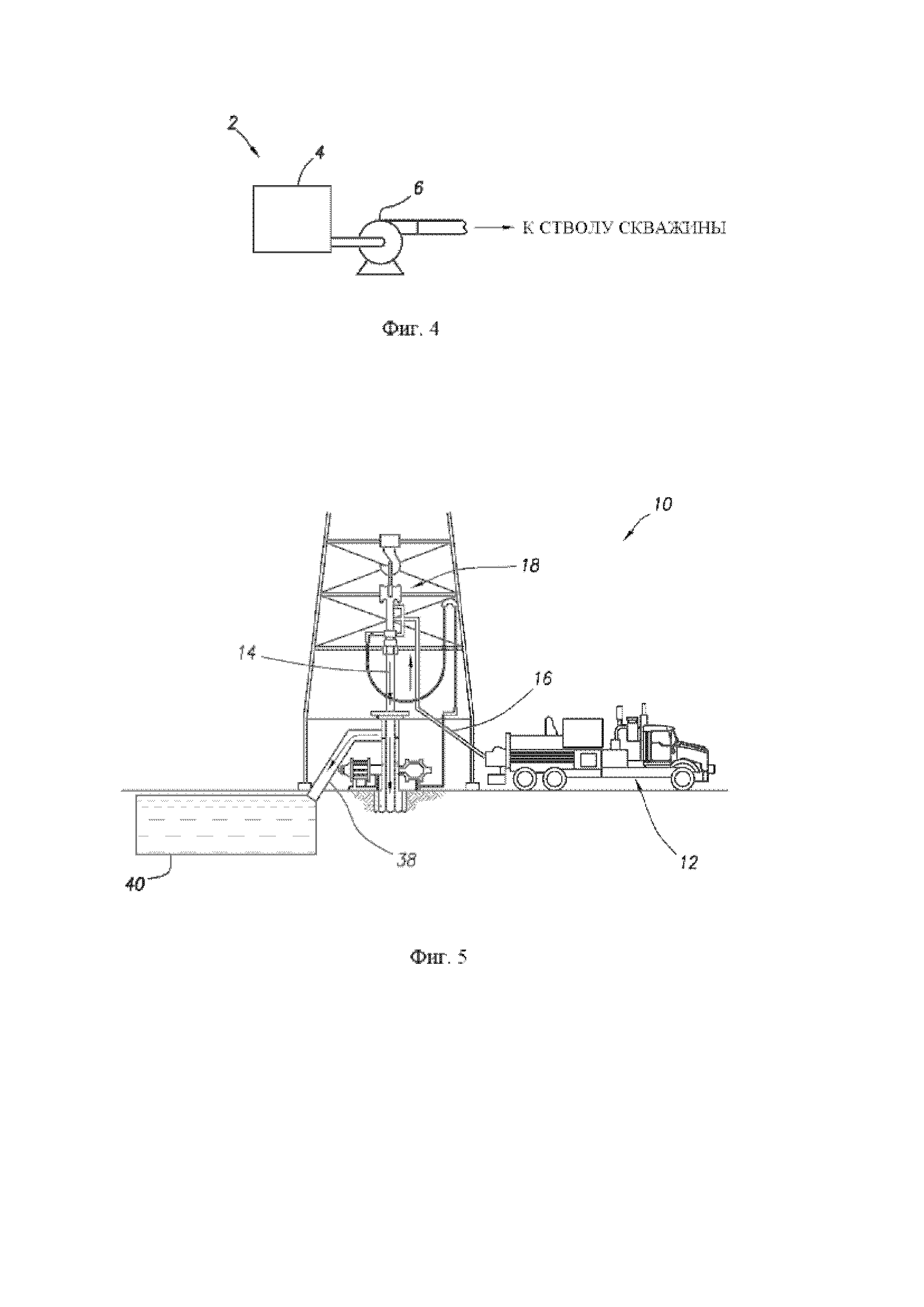

На фиг. 4 проиллюстрирована система для приготовления и доставки цементной композиции в ствол скважины в соответствии с аспектами данного изобретения.

На фиг. 5 проиллюстрировано наземное оборудование, которое может быть использовано при размещении цементной композиции в стволе скважины в соответствии с аспектами данного изобретения.

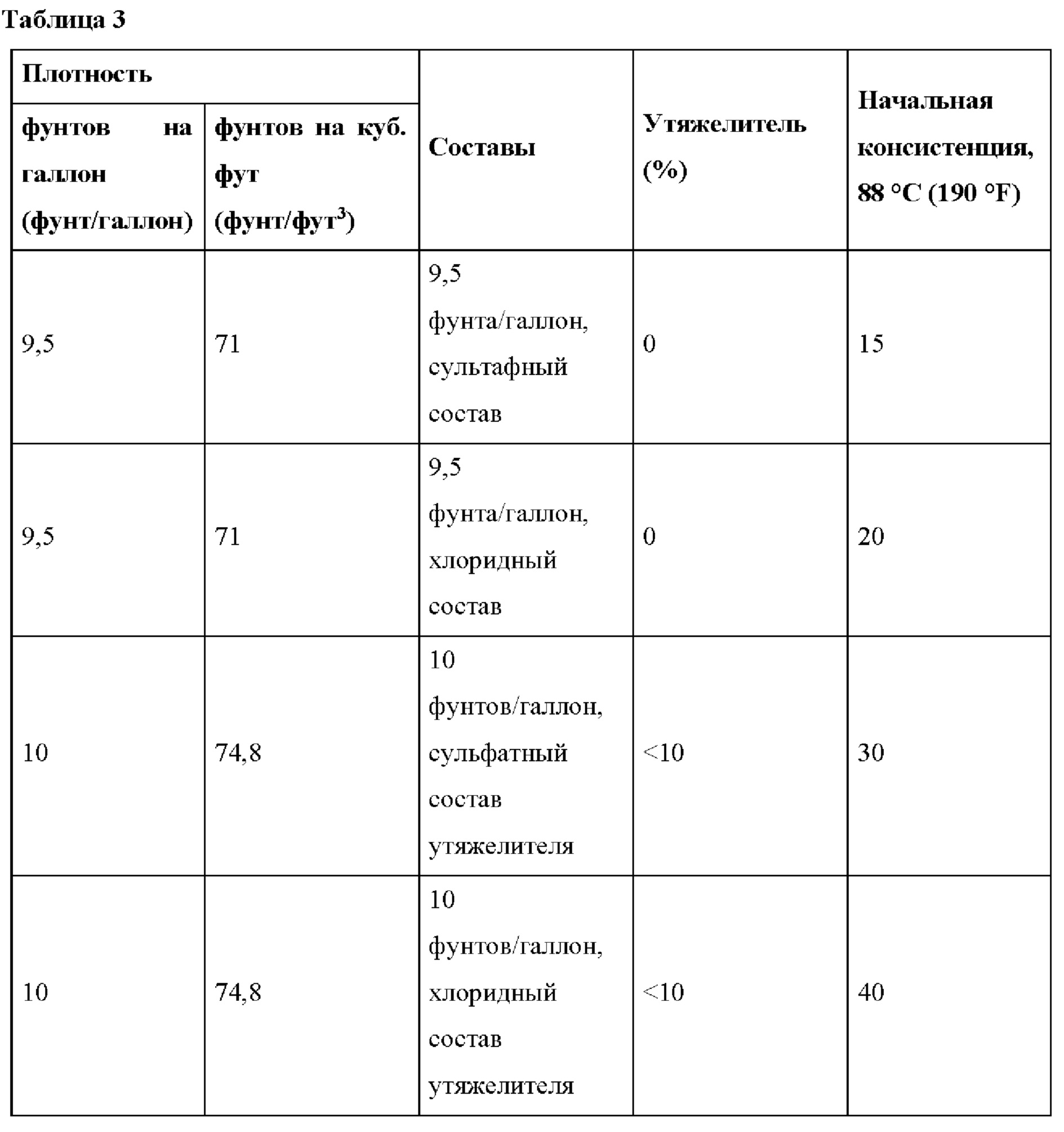

На фиг. 6 представлен график, иллюстрирующий начальную консистенцию Вердена для гидратированных составов для обработки приствольной зоны по данному изобретению при температуре 88°С (190°F) в соответствии с некоторыми вариантами реализации данного изобретения.

На фиг. 7 представлен график, иллюстрирующий время, необходимое для того, чтобы составы для обработки приствольной зоны достигли 70 единиц консистенции Вердена после добавления бурового раствора на водной основе при температуре 88°С (190°F) в соответствии с некоторыми вариантами реализации данного изобретения.

На фиг. 8 представлен график, иллюстрирующий перепад давления, который может поддерживаться составами для обработки приствольной зоны по данному изобретению при температуре 88°С (190°F) для испытательного устройства с 12-миллиметровым затвором.

На фиг. 9 представлен график, иллюстрирующий перепад давления, который может поддерживаться составами для обработки приствольной зоны по данному изобретению при температуре 88°С (190°F) для испытательного устройства с 31-миллиметровым затвором.

На фиг. 10 представлен график, иллюстрирующий перепад давления, который может поддерживаться составами для обработки приствольной зоны по данному изобретению при температуре 138°С (250°F) для испытательного устройства с 12-миллиметровым затвором.

На фиг. 11 представлен график, иллюстрирующий перепад давления, который может поддерживаться составами для обработки приствольной зоны по данному изобретению при температуре 138°С (250°F) для испытательного устройства с 31-миллиметровым затвором.

Хотя были изображены варианты реализации данного изобретения, такие варианты реализации изобретения не подразумевают ограничения изобретения, и не должно предполагаться никакое подобное ограничение. Раскрытый объект изобретения способен к значительным модификациям, изменениям и эквивалентам по форме и функциям, как будет понятно специалистам в данной области техники и извлекающим пользу из этого раскрытия. Изображенные и описанные варианты реализации данного изобретения представляют собой только примеры и не являются исчерпывающими в отношении объема изобретения.

ОПИСАНИЕ НЕКОТОРЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Иллюстративные варианты реализации данного изобретения подробно описаны в данном документе. В целях ясности не все признаки фактической реализации могут быть изложены в данном описании. Конечно, следует понимать, что при разработке любого такого фактического варианта реализации изобретения могут быть приняты многочисленные решения, характерные для конкретной реализации, для достижения конкретных целей реализации, которые могут варьироваться в зависимости от той или иной реализации. Кроме того, следует понимать, что такие усилия по разработке могут быть сложными и отнимающими много времени, тем не менее они будут обычным делом для специалистов в данной области техники, пользующихся преимуществом данного изобретения.

Используемый в данном документе термин «зона поглощения» относится к части подземного пласта, в которую могут поглощаться жидкости, циркулирующие в стволе скважины. В некоторых вариантах реализации изобретения зоны поглощения могут содержать пустоты, кавернозные зоны, вымывания, зоны поглощения жидкостей, перфорации, естественные трещины, искусственно образованные трещины и любую их комбинацию.

Используемый в данном документе термин «схватываться» относится к процессу становления вещества отвердевшим или твердым при отверждении. Используемые в данном документе упоминания размеров частиц конкретного сита «или больше» и их грамматические эквиваленты относятся к частицам этого конкретного размера сита и частицам большего размера, чем этот размер. Точно так же используемые в данном документе упоминания размеров конкретного сита «или меньше» и ее грамматические эквиваленты относятся к частицам этого конкретного размера сита и частицам меньшего размера, чем этот размер.

Используемые в данном документе термины «обрабатывать», «обработка», «обрабатывающий» и их грамматические эквиваленты относятся к любой подземной операции, в которой используется жидкость в сочетании с достижением требуемой функции и/или для требуемой цели. Использование этих терминов не подразумевает какого-либо конкретного действия с помощью состава для обработки приствольной зоны. Иллюстративные операции обработки могут включать, например, операции гидроразрыва пласта, операции по размещению гравийной набивки, операции кислотной обработки, растворение и удаление солевых отложений, операции консолидации и тому подобное.

Данное изобретение относится к цементным композициям и способам их использования в подземных пластах. Более конкретно, данное изобретение обеспечивает способы, включающие: введение первого состава для обработки приствольной зоны, содержащего первую базовую жидкость и оксид металла, в ствол скважины, проникающий по меньшей мере в часть подземного пласта; введение разделяющей жидкости в ствол скважины, которая отделяет первый состав для обработки приствольной зоны от по меньшей мере второго состава для обработки приствольной зоны (например, второй жидкости); введение второго состава для обработки приствольной зоны в ствол скважины, при этом второй состав для обработки приствольной зоны содержит вторую базовую жидкость и растворимую соль; предоставление возможности первому составу для обработки приствольной зоны вступать в контакт со вторым составом для обработки приствольной зоны с образованием цементной смеси; и предоставление возможности цементной смеси по меньшей мере частично схватываться. В некоторых вариантах реализации данное изобретение предусматривает способы, включающие: введение состава для обработки приствольной зоны, содержащего неводную базовую жидкость, оксид магния, сульфатную соль и загуститель, в ствол скважины, проникающий по меньшей мере в часть подземного пласта, имеющего зону поглощения; предоставление возможности составу для обработки приствольной зоны вступать в контакт с водной жидкостью в стволе скважины или подземном пласте; а также предоставление возможности составу для обработки приствольной зоны по меньшей мере частично схватываться, при этом состав для обработки приствольной зоны по меньшей мере частично закупоривает зону поглощения.

В некоторых вариантах реализации данное изобретение предусматривает способы, включающие: создание модели смешивания для скважинной системы, содержащей ствол скважины, проникающий по меньшей мере в часть подземного пласта, первый состав для обработки приствольной зоны, содержащую первую базовую жидкость и оксид магния, по меньшей мере одну разделительную жидкость и второй состав для обработки приствольной зоны, содержащий вторую базовую жидкость и растворимую соль; использование модели смешивания для определения одного или более свойств по меньшей мере одного из первого состава для обработки приствольной зоны, второго состава для обработки приствольной зоны и по меньшей мере одной разделительной жидкости; а также выполнение операции обработки для скважинной системы на основании по меньшей мере частично одного или более свойств, при этом операция обработки включает: введение первого состава для обработки приствольной зоны в ствол скважины; введение разделительной жидкости в ствол скважины для отделения первого состава для обработки приствольной зоны от по меньшей мере второго состава для обработки приствольной зоны; введение второго состава для обработки приствольной зоны в ствол скважины; предоставление возможности первому составу для обработки приствольной зоны вступать в контакт со вторым составом для обработки приствольной зоны с образованием цементной смеси; и предоставление возможности цементной смеси по меньшей мере частично схватываться.

Среди многочисленных преимуществ данного изобретения способы в соответствии с данным изобретением могут позволить закачивать цементную композицию, которая содержит оксид металла (например, магнезиальный цемент), в скважину в виде единого потока через бурильную трубу, а не закачивать способные к реакции материалы вниз по бурильной трубе и водную жидкость через кольцевое пространство. В определенных вариантах реализации изобретения это может сделать закачку композиции более простой и легкой. В некоторых вариантах реализации изобретения включение сульфатной соли может улучшить способность цементных композиций вступать в реакцию и/или обеспечить менее дорогостоящую альтернативу другим солям. Способы и композиции в соответствии с данным изобретением могут использоваться в качестве материала для борьбы с поглощением, который можно использовать в любом пласте или в любом буровом растворе. В некоторых вариантах реализации изобретения состав для обработки приствольной зоны подходит для уменьшения или предотвращения серьезного или полного поглощения жидкостей, даже когда растворы с частицами не принесли ожидаемого результата. В определенных вариантах реализации изобретения составы для обработки приствольной зоны по данному изобретению могут использоваться в сочетании с другими материалами для борьбы с поглощением, среди прочих причин, для повышения их эффективности.

Магнезиальный цемент может содержать оксид металла и растворимую соль. В определенных вариантах реализации изобретения оксид металла может содержать, но не ограничивается этим, оксид магния, оксид цинка и тому подобное и любую их комбинацию. В некоторых вариантах реализации изобретения растворимая соль может содержать, но не ограничивается этим, хлоридную соль, сульфатную соль, фосфатную соль и тому подобное и любую их комбинацию. В некоторых вариантах реализации изобретения составы для обработки приствольной зоны и/или получающаяся в результате цементная смесь могут иметь весовое соотношение в диапазоне от около 2,5 до около 3,5 частей оксида металла на 1 часть растворимой соли, от около 2 до около 5 частей оксида металла на 1 часть растворимой соли или от около 1 до около 10 частей оксида металла на 1 часть растворимой соли. Магнезиальные цементы можно использовать для любых целей, включая, помимо прочего, контроль за закачкой воды в зоны, которые не являются целевыми для предотвращения закачки и уменьшения поглощения жидкостей.

В определенных вариантах реализации изобретения оксид металла представляет собой оксид магния (MgO). Прокаливание Mg(OH)2 приводит к образованию вещества, которое обычно называют «обожженным» MgO. Три основных марки обожженного MgO обычно получают с разницей между каждой маркой, связанной со степенью способности вступать в реакцию, остающейся после воздействия диапазона высоких температур. Исходная частица гидроксида магния обычно представляет собой крупную и непрочно связанную частицу. Воздействие термического разложения при прокаливании может привести к изменению структуры Mg(OH)2, так что поверхностные поры медленно заполняются, в то время как края частиц становятся более закругленными. Это приводит к образованию MgO с различными степенями кристалличности и, следовательно, с различными степенями способности вступать в реакцию. Когда MgO получают путем прокаливания при температурах в диапазоне от 1500°С до 2000°С, MgO называют «пережженным», поскольку исчезла большая часть способности вступать в реакцию. Пережженный MgO имеет самую высокую степень кристалличности из трех марок обожженного MgO. Второй тип MgO получают путем прокаливания при температурах в диапазоне от 1000°С до 1500°С и называют «сильно обожженным». Сильно обожженный MgO проявляет промежуточную кристалличность и способность вступать в реакцию по сравнению с двумя другими марками обожженного MgO. Примеры сильно обожженного MgO включают, без ограничения, добавки LT THERMATEK™ и НТ THERMATEK™, которые коммерчески доступны от Halliburton Energy Services. Третью марку MgO получают путем прокаливания при температурах в диапазоне от 700°С до 1000°С и называют «слабо обожженной» или «каустической» магнезией. Слабо обожженный MgO характеризуется высокой площадью поверхности, низкой кристалличностью и высокой степенью способности вступать в реакцию по сравнению с другими марками обожженного MgO. В некоторых вариантах реализации изобретения составы для обработки приствольной зоны могут содержать, но не ограничиваются ими, сильно обожженный MgO, слабо обожженный MgO, пережженный MgO или любую их комбинацию.

В некоторых вариантах реализации изобретения определенные свойства оксида магния могут влиять на его способность вступать в реакцию (например, степень и скорость гидратации до Mg(OH)2 при воздействии воды, кислот или других способных к реакции материалов). Например, температура печи и время пребывания в процессе производства могут влиять на способность оксида магния вступать в реакцию. Следовательно, способность оксида магния вступать в реакцию может варьироваться. В некоторых вариантах реализации изобретения способность оксида магния вступать в реакцию может быть измерена с помощью испытания способности уксусной или лимонной кислоты вступать в реакцию. Испытание способности вступать в реакцию может включать реакцию разбавленного (около 1N) раствора уксусной или лимонной кислоты с избытком магния при определенной температуре и измерение времени, которое требуется до завершения реакции. В некоторых вариантах реализации изобретения конечная точка реакции может быть указана посредством изменения рН раствора с кислотного на основной. В некоторых вариантах реализации изобретения оксид магния, используемый в составе для обработки приствольной зоны, может быть достаточно способным к реакции, так что избыток оксида магния может полностью вступить в реакцию с уксусной кислотой в течение менее чем 40 секунд при температуре около 28°С. В определенных вариантах реализации изобретения оксид магния способен вступить в реакцию, по существу, полностью с раствором 1N водной уксусной кислоты менее чем за 40 секунд при температуре около 28°С. В некоторых вариантах реализации изобретения оксид магния способен вступать в реакцию, по существу, полностью с раствором 1N водной уксусной кислоты менее чем за 15 секунд при температуре около 28°С.

В одном или более вариантах реализации изобретения оксид металла содержит частицы, размер которых находится в диапазоне от около 18 меш по Американской шкале для измерения частиц (около 1000 микрон) до около 500 меш по Американской шкале для измерения частиц (около 25 микрон). В некоторых вариантах реализации изобретения оксид металла содержит частицы размером 18 меш по Американской шкале для измерения частиц (около 1000 микрон) или меньше. В некоторых вариантах реализации изобретения оксид металла содержит частицы размером 500 меш по Американской шкале для измерения частиц (около 30 микрон) или больше. В определенных вариантах реализации изобретения по меньшей мере 95% частиц оксида металла могут иметь размер 100 меш по Американской шкале для измерения частиц (около 150 микрон) или меньше. В определенных вариантах реализации изобретения по меньшей мере 50% частиц оксида металла могут иметь размер 170 меш по Американской шкале для измерения частиц (около 88 микрон) или меньше. В некоторых вариантах реализации изобретения по меньшей мере 5% частиц оксида металла могут иметь размер 325 меш по Американской шкале для измерения частиц (около 44 микрон) или меньше. В определенных вариантах реализации изобретения оксид металла по данному изобретению может иметь размеры частиц в конкретном диапазоне или в нескольких отдельных диапазонах (например, многомодальный материал). Например, в определенных вариантах реализации изобретения оксид металла может демонстрировать распределение частиц по размерам от около 850 микрон до около 5 микрон. В других вариантах реализации изобретения оксид металла может демонстрировать распределение частиц по размерам от около 425 микрон до около 25 микрон. В некоторых вариантах оксид металла может демонстрировать распределение частиц по размерам от около 1000 микрон до около 25 микрон.

В одном или более вариантах реализации изобретения оксид металла может присутствовать в составе для обработки приствольной зоны в количестве в диапазоне от около 0,1% мас. до около 30% мас. состава для обработки приствольной зоны (например, около 1% мас., около 5% мас., около 10% мас. около 15% мас., около 20% мас., около 25% мас., около 30% мас. и т.д. состава для обработки приствольной зоны). В других вариантах реализации изобретения оксид металла может присутствовать в составе для обработки приствольной зоны в количестве в диапазоне от около 1% мас. до около 20% мас. состава для обработки приствольной зоны. В одном или более вариантах реализации изобретения оксид металла может присутствовать в составе для обработки приствольной зоны в количестве в диапазоне от около 10% мас. до около 20% мас. состава для обработки приствольной зоны. В некоторых вариантах реализации изобретения оксид металла может присутствовать в концентрации от около 15% мас. до около 20% мас. состава для обработки приствольной зоны.

В определенных вариантах реализации изобретения для разделения жидкостей для обработки, которые содержат части способных к реакции материалов из магнезиального цемента, используется разделительная жидкость. В некоторых вариантах реализации изобретения все составы для обработки приствольной зоны вводятся в подземный пласт по одному и тому же каналу потока (например, бурильная труба, кольцевое пространство и т.д.). Например, в некоторых вариантах реализации изобретения первый состав для обработки приствольной зоны вводится первым и включает оксид магния, а второй состав для обработки приствольной зоны вводится после нее и включает растворимую соль и загуститель. В некоторых вариантах реализации изобретения первый состав для обработки приствольной зоны вводится первым и содержит оксид магния и загуститель, а второй состав для обработки приствольной зоны вводится после него и содержит растворимую соль. Специалист в данной области техники с помощью данного изобретения поймет, что компоненты жидкостей для обработки могут быть размещены по-разному, и составы для обработки приствольной зоны могут быть введены в другом порядке. В некоторых вариантах реализации изобретения одну или более дополнительных разделительных жидкостей можно вводить в ствол скважины через различные интервалы до, между или после ввода составов для обработки приствольной зоны. Например, в некоторых вариантах реализации изобретения разделительную жидкость можно вводить перед первым составом для обработки приствольной зоны для отделения первого состава для обработки приствольной зоны от других жидкостей в стволе скважины (например, бурового раствора). В некоторых вариантах реализации изобретения разделительную жидкость можно вводить после второго состава для обработки приствольной зоны, чтобы отделить второй состав для обработки приствольной зоны от других жидкостей в стволе скважины (например, бурового раствора).

Разделительные жидкости в соответствии с данным изобретением могут включать водные и/или неводные жидкости. Специалист в данной области техники, пользуясь преимуществом данного раскрытия, поймет, как определить подходящие разделительные жидкости для различных вариантов реализации данного изобретения. В некоторых вариантах реализации изобретения буровой раствор может использоваться в качестве разделительной жидкости.

В некоторых вариантах реализации изобретения разделительные жидкости между составами для обработки приствольной зоны могут уменьшать или предотвращать смешивание составов для обработки приствольной зоны или их компонентов, взаимодействие с ними или контакт друг с другом во время введения в ствол скважины. В некоторых случаях компоненты составов для обработки приствольной зоны, разделенных разделительной жидкостью, могут до некоторой степени смешиваться с разделительной жидкостью во время закачки. В некоторых вариантах реализации изобретения может быть создана модель смешивания для моделирования скважинной системы, содержащей ствол скважины, проникающий по меньшей мере в часть подземного пласта, первый состав для обработки приствольной зоны, содержащий первую базовую жидкость и оксид магния, по меньшей мере одну разделительную жидкость и второй состав для обработки приствольной зоны, содержащий вторую базовую жидкость и растворимую соль. В некоторых вариантах модель смешивания может моделировать операцию обработки, включающую состав для обработки приствольной зоны и разделительные жидкости, чтобы уменьшить и/или устранить смешивание. В некоторых вариантах реализации изобретения модель смешивания можно использовать для расчета минимального объема разделительной жидкости, необходимого для предотвращения смешивания между составами для обработки приствольной зоны. Например, объем разделительной жидкости могут увеличивать в модели смешивания до тех пор, пока не прекратится смешивание первого и второго составов для обработки приствольной зоны.

В некоторых вариантах реализации изобретения модель смешивания может моделировать длину смешивания на границе раздела между жидкостями на основании по меньшей мере частично по меньшей мере одного из чисел Рейнольдса для каждой жидкости и то, создает ли каждая жидкость турбулентный или ламинарный поток. Число Рейнольдса (Re) является безразмерной величиной, которая может быть выражена следующим образом:

где ρ представляет собой плотность, ν представляет собой скорость потока флюидов, D представляет собой диаметр трубы, и μ представляет собой вязкость.

В некоторых вариантах реализации изобретения числа Рейнольдса для жидкости являются вводными данными для модели смешивания. Например, в некоторых вариантах реализации изобретения рассчитанное число Рейнольдса сравнивается с критическим числом Рейнольдса, чтобы определить, ожидается ли турбулентный или ламинарный поток. Модель смешивания может быть выбрана на основании, по меньшей мере частично, того, ожидается ли турбулентный или ламинарный поток для определенного применения. В некоторых вариантах реализации изобретения ограничения модели смешивания могут включать, но не ограничиваются этим, давление в стволе скважины, пределы давления насоса, диаметр трубы, длину трубы, температуру, давление и тому подобное и любую их комбинацию. В некоторых вариантах реализации изобретения модель смешивания можно использовать для определения по меньшей мере одного или более свойств одного или более составов для обработки приствольной зоны или разделительных жидкостей, основанных, по меньшей мере частично, на минимизации смешивания между жидкостями. В определенных вариантах реализации изобретения одно или более свойств могут включать, но не ограничиваются ими, по меньшей мере одно из следующего: скорость насоса, вязкость, объем, реологию, плотность или состав одного или более составов для обработки приствольной зоны или разделительных жидкостей. Модель смешивания может использоваться для определения одного или более свойств, например, путем моделирования поведения жидкости и поверхности раздела первого состава для обработки приствольной зоны, второго состава для обработки приствольной зоны и разделительных жидкостей. В одном или более вариантах реализации изобретения модель смешивания может использоваться для определения температуры или давления, при которых закачиваются жидкости. В некоторых вариантах реализации изобретения модель смешивания может использоваться для определения одного или более свойств жидкости на основании, по меньшей мере частично, чисел Рейнольдса для жидкостей. В определенных вариантах реализации изобретения модель смешивания может использоваться для вычисления одного или более свойств жидкостей, которые приводят к турбулентному потоку и/или наименьшему количеству смешивания. В некоторых вариантах реализации изобретения операция обработки может быть выполнена на основании, по меньшей мере частично, одного или более свойств, определенных с помощью модели смешивания.

В некоторых вариантах реализации изобретения система обработки информации может использоваться для генерации, запуска или иного действия на модели смешивания и/или для выполнения любых вычислений, связанных с моделью смешивания. Для целей данного изобретения система обработки информации может содержать любой инструмент или совокупность инструментов, способных вычислять, классифицировать, обрабатывать, передавать, получать, извлекать, создавать, переключать, хранить, отображать, демонстрировать, обнаруживать, записывать, воспроизводить, обрабатывать или использовать любую форму информации, разведки или данных для деловых, научных, контрольных или других целей. Например, система обработки информации может представлять собой персональный компьютер, сетевое запоминающее устройство или любое другое подходящее устройство и может отличаться по размеру, форме, производительности, функциональности и цене. Система обработки информации может содержать оперативное запоминающее устройство (ОЗУ), один или более ресурсов обработки, таких как центральный процессор (ЦП) или аппаратная или программная логика управления, ПЗУ и/или другие типы энергонезависимой памяти. Дополнительные компоненты системы обработки информации могут содержать один или более дисков, один или более сетевых портов для связи с внешними устройствами, а также различные устройства ввода-вывода (ввода/вывода), такие как клавиатура, мышь и видео дисплей. Система обработки информации также может содержать одну или более шин, предназначенных для передачи связи между различными аппаратными компонентами. Он также может содержать один или более интерфейсных блоков, способных передавать один или более сигналов на контроллер, исполнительный механизм или подобное устройство.

В целях данного изобретения машиночитаемые носители могут содержать любые инструментальные средства или совокупность инструментальных средств, которые могут сохранять данные и/или инструкции в течение определенного периода времени. Машиночитаемый носитель может включать, например, без ограничения, носитель данных, такой как устройство хранения с прямым доступом (например, жесткий диск или дисковод гибких дисков), устройство хранения с последовательным доступом (например, накопитель на магнитной ленте), компакт-диск, CD-ROM, DVD, ОЗУ, ПЗУ, электрически стираемое программируемое постоянное запоминающее устройство (EEPROM) и/или флэш-память; а также средства связи, такие как провода, оптоволокно, микроволны, радиоволны и другие электромагнитные и/или оптические носители; и/или любую комбинацию вышеперечисленного.

В варианте реализации изобретения один или более составов для обработки приствольной зоны могут содержать растворимую соль. Растворимые соли, подходящие для определенных вариантов реализации данного изобретения, включают, но не ограничиваются ими, хлоридную соль, фосфатную соль, сульфатную соль или любую их комбинацию. В некоторых вариантах реализации изобретения состав для обработки приствольной зоны содержит хлорид щелочноземельного металла, такой как хлорид магния (MgCl2) или гексагидрат хлорида магния, MgСl2⋅6H2O. В некоторых вариантах, например, сульфатная соль может содержать MgSO4. В некоторых вариантах реализации изобретения сульфатная соль может содержать, но не ограничивается ими, MgSO4, MgSO4⋅2H2O, MgSO4⋅4H2O, MgSO4⋅5H2O, MgSO4⋅6H2O, MgSO4⋅7H2O, MgSO4⋅11H2O и т.п. и любую их комбинацию. В некоторых вариантах реализации изобретения после схватывания цементная смесь, включающая сульфатную соль, может проявлять прочность на сжатие на 70% выше, чем идентичная цементная смесь, содержащая хлоридную соль вместо сульфатной соли. В некоторых вариантах после схватывания цементная смесь, содержащая сульфатную соль, может выдерживать перепады давления на 200%, 300%, 400%, 500%, 600%, 700%, 800%, 900%, на 1000% больше, чем идентичная цементная смесь, содержащая хлоридную соль вместо сульфатной соли.

В одном или более вариантах реализации изобретения растворимая соль может присутствовать в составе для обработки приствольной зоны в количестве в диапазоне от около 0,1% мас. до около 20% мас. состава для обработки приствольной зоны (например, около 1% мас., около 5% мас., около 10% мас., около 15% мас., около 20% мас. и т.д.). В других вариантах реализации изобретения растворимая соль может присутствовать в составе для обработки приствольной зоны в количестве в диапазоне от около 1% мас. до около 15% мас. состава для обработки приствольной зоны. В некоторых вариантах реализации изобретения растворимая соль может присутствовать в составе для обработки приствольной зоны в количестве в диапазоне от около 5% мас. до около 15% мас. состава для обработки приствольной зоны.

В одном или более вариантах реализации изобретения растворимая соль может содержать частицы размером в диапазоне от около 5 меш по Американской шкале для измерения частиц (около 4000 микрон) до около 100 меш по Американской шкале для измерения частиц (около 150 микрон). В некоторых вариантах реализации изобретения растворимая соль содержит частицы размером 5 меш по Американской шкале для измерения частиц (около 4000 микрон) или меньше. В некоторых вариантах реализации изобретения растворимая соль содержит частицы размером 100 меш по Американской шкале для измерения частиц (около 150 микрон) или больше. В других вариантах реализации изобретения растворимая соль содержит частицы размером 500 меш по Американской шкале для измерения частиц (около 25 микрон) или больше. В некоторых вариантах реализации изобретения по меньшей мере 95% частиц растворимой соли могут иметь размер 16 меш по Американской шкале для измерения частиц (около 1190 мкм) или меньше. В определенных вариантах реализации изобретения по меньшей мере 50% частиц растворимой соли могут иметь размер 30 меш по Американской шкале для измерения частиц (около 595 микрон) или меньше. В определенных вариантах реализации изобретения по меньшей мере 5% частиц растворимой соли могут иметь размер 50 меш по Американской шкале для измерения частиц (около 300 микрон) или меньше. В определенных вариантах реализации изобретения растворимая соль по данному изобретению может иметь размеры частиц в конкретном диапазоне или в нескольких отдельных диапазонах (например, многомодальный материал). Например, в определенных вариантах реализации изобретения растворимая соль может демонстрировать распределение частиц по размерам в диапазоне от около 850 микрон до около 5 микрон. В других вариантах реализации изобретения растворимая соль может демонстрировать распределение частиц по размерам в диапазоне от около 425 микрон до около 25 микрон. В других вариантах реализации изобретения растворимая соль может демонстрировать распределение частиц по размерам от около 4000 микрон до около 150 микрон. В определенных вариантах реализации изобретения растворимая соль может быть по меньшей мере на 95% растворимой в воде.

В определенных вариантах реализации изобретения состав для обработки приствольной зоны может содержать загуститель. Примеры загустителей, подходящих для определенных вариантов реализации данного изобретения, включают, но не ограничиваются этим, глины, высокомолекулярные биополимеры, полисахариды, целлюлозы, волокна и тому подобное и любую их комбинацию. Примеры глин, подходящих для определенных вариантов реализации данного изобретения, включают, но не ограничиваются ими, бентонит, натриевую монтмориллонитовую глину, аттапульгитовую глину и тому подобное и любую их комбинацию. Примером натриевой монтмориллонитовой глины является AQUAGEL®, коммерчески доступная от Halliburton Energy Services, Inc., Хьюстон, Техас. Примером аттапульгитовой глины является ZEOGEL®, также коммерчески доступная от Halliburton Energy Services, Inc., Хьюстон, Техас. Волокна, подходящие для определенных вариантов реализации данного изобретения, включают, но не ограничиваются ими, растворимые в кислоте минеральные волокна, такие как волокна, коммерчески доступные от Halliburton Energy Services, Inc., Хьюстон, Техас, под торговым наименованием N-SEAL™. В некоторых вариантах реализации изобретения загуститель включает тау-мод (tau mod). В некоторых вариантах реализации изобретения состав для обработки приствольной зоны может содержать нефтяную углеводородную смолу с различными размерами частиц, включая, помимо прочего, BARARESIN®, коммерчески доступную от Halliburton Energy Services, Inc., Хьюстон, Техас.

В одном или более вариантах реализации изобретения загуститель может присутствовать в составе для обработки приствольной зоны в количестве в диапазоне от около 1% мае. до около 60% мас. состава для обработки приствольной зоны (например, около 5% мас., около 10% мас., около 15% мас., около 20% мас., около 25% мас., около 30% мас., около 35% мас., около 40% мас., около 45% мас., около 50% мас. или около 55% мас. состава для обработки приствольной зоны.). В одном или более вариантах реализации изобретения загуститель может присутствовать в составе для обработки приствольной зоны в количестве в диапазоне от около 1% мас. до около 35% мас. состава для обработки приствольной зоны. В других вариантах реализации изобретения загуститель может присутствовать в составе для обработки приствольной зоны в количестве в диапазоне от около 1% мас. до около 10% мас. состава для обработки приствольной зоны. В некоторых вариантах реализации изобретения загуститель может присутствовать в концентрации около 1% мас., около 1,7% мас., около 5% мас., около 10% мас., около 13% мас. или около 15% мас. состава для обработки приствольной зоны. Альтернативно, количество загустителя может быть выражено по массе сухих твердых веществ. Например, загуститель может присутствовать в количестве в диапазоне от около 1% мас. до около 99% мас. сухих твердых веществ (например, около 1% мас., около 5% мас., около 10% мас., около 20% мас., около 30% мас., около 40% мас., около 50% мас., около 60% мас., около 70% мас., около 80% мас., около 90% мас. или около 99% мас. сухих твердых веществ). В некоторых вариантах реализации изобретения загуститель может присутствовать в количестве в диапазоне от около 1% мас. до около 20% мас. и, альтернативно, от около 1% мас. до около 10% мас. сухих твердых веществ. В некоторых вариантах реализации изобретения состав для обработки приствольной зоны содержит загуститель в количестве, равном или меньшем, чем количество загустителя, необходимое для создания жидкости, которая достигает консистенции 40 единиц Вердена через 15 минут после начала реакции цементирования.

В некоторых вариантах реализации изобретения «реакция отложения» может происходить для одного или более составов для обработки приствольной зоны, позволяя некоторое перемещение для размещения до того, как произойдет реакция и схватывание магнезиального цемента. В некоторых вариантах реализации изобретения отложение липкого осадка, которое образуется в результате реакции отложения, включает вязкую полутвердую массу, которая при образовании в скважине на пути потока жидкости может оказывать немедленное и значительное сопротивление проникновению жидкости и тем самым предотвращать ее течение. В некоторых вариантах реализации изобретения вязкость состава для обработки приствольной зоны после реакции отложения может находиться в диапазоне от около 1000000 сП до около 20000000 сП. В некоторых вариантах реализации изобретения реакция отложения может быть вызвана присутствием загустителя. В некоторых вариантах реализации изобретения реакцию отложения может вызывать аттапульгитовая глина.

В одном или более вариантах реализации изобретения составы для обработки приствольной зоны могут смешиваться друг с другом или с другими жидкостями в стволе скважины или подземном пласте с образованием цементной смеси, которая по меньшей мере частично схватывается. В некоторых вариантах цементная смесь может развивать прочность на сжатие в диапазоне от около 0,35 МПа (50 фунтов на квадратный дюйм) до около 138 МПа (20000 фунтов на квадратный дюйм). В других вариантах цементная смесь может развивать прочность на сжатие в диапазоне от около 0,7 МПа (100 фунтов на квадратный дюйм) до около 70 МПа (10000 фунтов на квадратный дюйм). В еще других вариантах цементная смесь может развивать прочность на сжатие в диапазоне от около 7 МПа (1000 фунтов на квадратный дюйм) до около 70 МПа (10000 фунтов на квадратный дюйм). В одном или более вариантах реализации изобретения прочность на сжатие цементной смеси может развиваться в течение периода времени от около 15 минут до около 24 часов после того, как смешиваются способные к реакции материалов и начинается реакция цементирования. В других вариантах прочность на сжатие цементной смеси может развиваться за период времени от около 20 минут до около 10 часов после того, как смешиваются способные к реакции материалы и начинается реакция цементирования. В еще других вариантах прочность на сжатие цементной смеси может развиваться в течение периода времени от около 30 минут до около 8 часов после того, как смешиваются способные к реакции материалы и начинается реакция цементирования. Как будет понятно специалисту в данной области техники, прочность на сжатие, которая развивается, может быть прямо пропорциональна отношению магнезиального цемента к маслянистой жидкости. Следовательно, увеличение количества магнезиального цемента, присутствующего в составе для обработки приствольной зоны, может привести к увеличению конечной прочности на сжатие схваченной композиции.

В некоторых вариантах реализации изобретения составы для обработки приствольной зоны по данному изобретению проявляют относительно постоянную вязкость в течение периода времени после того, как они были первоначально подготовлены и когда они вводятся в ствол скважины, например, в течение периода, когда составы для обработки приствольной зоны находятся в движении. В некоторых вариантах после смешивания с химически активными материалами цементная смесь быстро схватывается, и вязкость увеличивается от около 35 единиц консистенции Вердена (Вс) до около 70 единиц Вс или выше в течение около 60 минут или меньше, около 50 минут или меньше, около 40 минут или меньше, около 30 минут или меньше, около 20 минут или меньше, около 10 минут или меньше, или около 1 минуты или меньше. В некоторых вариантах реализации изобретения такое внезапное увеличение вязкости может быть желательным для предотвращения миграции газа или воды в цементную смесь, что может способствовать быстрому образованию непроницаемой массы из гелеобразного состояния после размещения. Это поведение может упоминаться как «прямоугольная конфигурация», и такие цементные композиции могут называться «цементными композициями прямоугольной конфигурации» в отношении увеличения почти под прямым углом, показанного на графике вязкости в зависимости от времени.

В одном или более вариантах реализации изобретения состав для обработки приствольной зоны (например, до того, как цементная смесь образована и/или схватилась) может иметь плотность в диапазоне от около 0.5 кг/л (4 фунтов на галлон) до около 3 кг/л (25 фунтов/галлон). В других вариантах реализации изобретения состав для обработки приствольной зоны может иметь плотность в диапазоне от около 1.4 кг/л (12 фунтов/галлон) до около 2 кг/л (17 фунтов/галлон). В еще других вариантах реализации изобретения состав для обработки приствольной зоны может иметь плотность в диапазоне от около 0.7 кг/л (6 фунтов/галлон) до около 1.7 кг/л (14 фунтов/галлон. Добавки, снижающие плотность, такие как стеклянные шарики или пена, и вспенивающие добавки, такие как газ, суспензионные добавки, пеногасители и тому подобное, могут быть включены в состав для обработки приствольной зоны для получения легкой цементной суспензии. Специалист в данной области техники, пользуясь преимуществом данного изобретения, поймет, как определить подходящие количества таких добавок, снижающих плотность, и способы их использования.

Составы для обработки приствольной зоны, используемые в способах по данному изобретению, могут содержать любую базовую жидкость, известную в данной области техники, включая водные базовые жидкости, неводные базовые жидкости и любые их комбинации. Термин «базовая жидкость» относится к основному компоненту жидкости (в отличие от компонентов, растворенных и/или суспендированных в нем), и не указывает на каких-либо конкретные условия или свойства этих жидкостей, такие как их масса, количество, рН и т.д.

Водные базовые жидкости, которые могут быть подходящими для использования в способах и системах по данному изобретению, могут содержать воду из любого источника. Такие водные жидкости могут содержать пресную воду, воду из месторождения, соленую воду (например, воду, содержащую одну или более растворенных в ней солей), насыщенный минерализованный раствор (например, насыщенную соленую воду), морскую воду или любую их комбинацию. В большинстве вариантов реализации данного изобретения водные жидкости содержат один или более ионных компонентов, таких как те, которые образованы солями, растворенными в воде. В некоторых вариантах реализации изобретения водная базовая жидкость может содержать BRINE-DRIL-N® (полимерную систему на основе минеразированного раствора высокой плотности, доступную от Halliburton Energy Services, Inc.) или HYDRO-GUARD®, обе из которых доступны от Halliburton Energy Services, Например, морская вода и/или добываемая вода могут содержать множество растворенных в ней двухвалентных катионных соединений. В определенных вариантах реализации изобретения плотность водной жидкости можно регулировать, среди прочих целей, для обеспечения дополнительной доставки частиц и суспензии в композициях по данному изобретению. В определенных вариантах реализации изобретения рН водной жидкости может быть отрегулирован (например, с помощью буфера или другого агента, регулирующего рН) до определенного уровня, который может зависеть, среди других факторов, от типов загустителей, кислот и других добавок, входящих в состав жидкости. Специалист в данной области техники, пользуясь преимуществом данного изобретения, поймет, когда такие регулировки плотности и/или рН являются подходящими. Жидкости на водной основе, подходящие для определенных вариантов реализации данного изобретения, могут содержать, но не ограничиваются ими, воду из месторождения, морскую воду, насыщенные минеральные растворы.

Примеры неводных базовых жидкостей, подходящих для определенных вариантов реализации данного изобретения, включают, но не ограничиваются ими, природные буровые растворы на масляной основе (БРМО), буровые растворы на синтетической основе (БРСО), природные базовые масла, синтетические базовые масла и инвертные эмульсии. В некоторых вариантах реализации изобретения неводная базовая жидкость может содержать сафровое масло. В некоторых вариантах неводная базовая жидкость может содержать любое нефтяное масло, природное масло, синтетически полученное масло или их комбинации. В некоторых вариантах реализации изобретения БРМО и БРСО могут содержать какую-то не масляную жидкость, такую как вода, что делает их эмульсиями типа вода в масле, также известными как инвертные эмульсии, в которых не масляная жидкость (например, вода) образует внутреннюю фазу, маслянистая жидкость образует внешнюю фазу. Не масляная жидкость (например, вода) может возникать в самом составе для обработки приствольной зоны или в стволе скважины, или ее можно намеренно добавлять для воздействия на свойства состава для обработки приствольной зоны. Любая известная неводная жидкость может быть использована для образования внешней масляной фазы инвертной эмульсионной жидкости. В некоторых вариантах неводная базовая жидкость не содержит значительное количество воды.

В некоторых вариантах неводная базовая жидкость состава для обработки приствольной зоны может препятствовать реакции одного или более компонентов состава для обработки приствольной зоны до тех пор, пока она не смешается с водой или предшественником воды. В некоторых вариантах реализации изобретения составы для обработки приствольной зоны по данному изобретению могут вступать в контакт с отдельной водной жидкостью, уже присутствующей в стволе скважины (например, буровой раствор на водной основе). В определенных вариантах реализации изобретения водная жидкость может действовать как вода или предшественник воды для способных к реакции материалов в составе для обработки приствольной зоны. В определенных вариантах реализации изобретения при контакте с водной жидкостью составы для обработки приствольной зоны могут создавать цементную смесь, по меньшей мере частично схватившуюся (например, загущенную). В некоторых вариантах реализации изобретения при контакте состава для обработки приствольной зоны с водной жидкостью прочность на сжатие состава для обработки приствольной зоны может увеличиваться. В некоторых вариантах реализации изобретения обеспечение контакта состава для обработки приствольной зоны с водной жидкостью может привести к образованию магнезиального цемента. В некоторых вариантах реализации изобретения способные к реакции материалы из магнезиального цемента могут содержаться или распределяться в неводной жидкости, которая предотвращает реакцию, пока не смешается с водой или предшественником воды. В таком варианте реализации изобретения способные к реакции материалы могут закачиваться вниз по одному каналу (например, по бурильной трубе), а вода или предшественник воды могут закачиваться вниз по другому каналу (например, кольцевому пространству между бурильной трубой и стенкой буровой скважины).

В определенных вариантах реализации изобретения способные к реакции материалы (например, оксид металла и/или растворимая соль) и водная жидкость закачиваются в определенном соотношении. В некоторых вариантах реализации изобретения, например, соотношение способного к реакции материала к водной жидкости может находиться в диапазоне от около 20:80 до около 30:70 по массе, от около 10:90 до около 40:60 по массе или от около 5:95 до 50:50 по массе. В других вариантах реализации изобретения способный к реакции материал может быть введен в ствол скважины по меньшей мере в количестве, достаточном для обеспечения соотношения способного к реакции материала к водной жидкости более чем около 20:80 по массе. В некоторых вариантах реализации изобретения соотношение может зависеть от температуры в стволе скважины. В определенных вариантах реализации изобретения, например, может потребоваться большее количество способных к реакции материалов при более высокой температуре.

В некоторых вариантах реализации изобретения составы для обработки приствольной зоны в соответствии с данным изобретением могут содержать утяжелитель. Примеры подходящих утяжелителей включают, но не ограничиваются ими, барит, гематит, карбонат кальция, карбонат магния, карбонат железа, карбонат цинка, тетраоксид марганца, ильменит, NaCl, KСl, СаСl2, формиатные соли и тому подобное, и любые их комбинации, Эти утяжелители могут быть по меньшей мере частично растворимыми или нерастворимыми в составе для обработки приствольной зоны. В одном или более вариантах реализации изобретения утяжелитель может присутствовать в составах для обработки приствольной зоны в количестве в диапазоне от около 1% мас.до около 60% мас. состава для обработки приствольной зоны (например, около 5% мас., около 10% мас., около 15% мас., около 20% мас., около 25% мас., около 30% мас., около 35% мас., около 40% мас., около 45% мас., около 50% мас., около 55% мас. и т.д. состава для обработки приствольной зоны). В других вариантах реализации изобретения утяжелители могут присутствовать в составах для обработки приствольной зоны в количестве в диапазоне от около 1% мас. до около 35% мас. состава для обработки приствольной зоны. В некоторых вариантах реализации изобретения утяжелитель может присутствовать в составах для обработки приствольной зоны в количестве в диапазоне от около 1% мас. до около 10% мас. состава для обработки приствольной зоны. Альтернативно, количество утяжелителя может быть выражено по массе сухих твердых веществ. Например, утяжелитель может присутствовать в количестве в диапазоне от около 1% мас. до около 99% мас. сухих твердых веществ (например, около 1% мас., около 5% мас., около 10% мас., около 20% мас., около 30% мас., около 40% мас., около 50% мас., около 60% мас., около 70% мас., около 80% мас., около 90% мас., около 99% мас. и т.д. сухих твердых веществ). В некоторых вариантах реализации изобретения утяжелитель может присутствовать в количестве в диапазоне от около 1% мас. до около 20% мас. и, альтернативно, в диапазоне от около 1% мас. до около 10% мас. сухих твердых веществ.

Некоторые компоненты состава для обработки приствольной зоны могут быть предусмотрены в виде «сухой смеси» для объединения с базовой жидкостью и/или другими компонентами до или во время введения состава для обработки приствольной зоны в подземный пласт. В некоторых вариантах реализации изобретения добавки к составу для обработки приствольной зоны (например, загуститель, соль и другие добавки) могут храниться вместе в герметичных пластиковых емкостях или контейнерах перед использованием. В некоторых вариантах реализации изобретения оксид металла могут добавлять в состав для обработки приствольной зоны «на лету» в виде сухой добавки. В определенных вариантах реализации изобретения состав способного к реакции материала, содержащий оксид металла и растворимую соль, может представлять собой сухую смесь, добавляемую к базовой жидкости. В определенных вариантах реализации изобретения состав способного к реакции материала может быть подходящим для базовых жидкостей в количестве 1.1 кг/л (9,5 фунтов/галлон). В других вариантах реализации изобретения состав способного к реакции материала может быть подходящим для базовых жидкостей в количестве 1.2 кг/л (10 фунтов/галлон).

Варианты реализации составов для обработки приствольной зоны в соответствии с данным изобретением могут быть приготовлены в соответствии с любым подходящим способом. В некоторых вариантах реализации изобретения требуемое количество базовой жидкости может быть введено в смеситель (например, в смеситель для цемента) с последующей сухой смесью. Сухая смесь может включать, например, растворимую соль, оксид металла и дополнительные твердые добавки. Дополнительные жидкие добавки, если таковые имеются, могут быть добавлены к базовой жидкости по желанию до или после комбинации с сухой смесью. Эта смесь может перемешиваться в течение достаточного периода времени для образования суспензии. Специалистам в данной области техники будет понятно, что, извлекая преимущество по данному изобретению, могут быть использованы другие подходящие способы приготовления составов для обработки приствольной зоны в соответствии с вариантами реализации данного изобретения.

В некоторых вариантах реализации изобретения составы для обработки приствольной зоны в соответствии с данным изобретением могут содержать добавку для борьбы с поглощением. Примеры подходящих добавок для борьбы с водопоглощением включают жидкость FILTER-CHEK™ (т.е. карбоксиметилкрахмал), жидкость НТ PLUS N-DRIL™ (то есть сшитый кукурузный крахмал), жидкость PAC™-L (то есть полианионную целлюлозу), все из которых являются коммерчески доступными от Halliburton Energy Services, Inc., и их комбинации.

В определенных вариантах реализации изобретения составы для обработки приствольной зоны могут содержать известь. В определенных вариантах реализации изобретения известь может представлять собой гидратированную известь. В некоторых вариантах реализации изобретения известь может присутствовать в количестве в диапазоне от около 0,01% мас. до около 5% мас. (мас. %) утяжелителя в жидкости, от около 1% мас. до около 10% мас. утяжелителя в жидкости или от около 1% мас. до около 3% мас. утяжелителя в жидкости. В некоторых вариантах реализации изобретения известь может присутствовать в количестве в диапазоне по меньшей мере 0,7% мас. утяжелителя в составе для обработки приствольной зоны.

В определенных вариантах реализации изобретения состав для обработки приствольной зоны не содержит тампонажный агент. В некоторых вариантах реализации изобретения состав для обработки приствольной зоны не содержит или, по существу, не содержит частицы, отличные от растворимой соли и оксида металла. В определенных вариантах реализации изобретения составы для обработки приствольной зоны в соответствии с данным изобретением могут содержать материалы для борьбы с поглощением или тампонажные агенты. В некоторых вариантах реализации изобретения материалы для борьбы с поглощением могут быть включены в композиции в качестве вторичного механизма для устранения поглощения без изменения тиксотропного действия состава для обработки приствольной зоны. В некоторых вариантах реализации изобретения материалы для борьбы с поглощением могут включать, но не ограничиваются ими, частицы BARACARB® (молотый мрамор, доступный от Halliburton Energy Services, Inc.), включая BARACARB® 5, BARACARB® 25, BARACARB® 150, BARACARB® 600, BARACARB® 1200; частицы STEELSEAL® (эластичный графитовый уголь, доступный от Halliburton Energy Services, Inc.), включая порошок STEELSEAL®, STEELSEAL® 50, STEELSEAL® 150, STEELSEAL® 400 и STEELSEAL® 1000; частицы WALL-NUT® (молотая ореховая скорлупа, доступная от Halliburton Energy Services, Inc.), включая WALL-NUT® M, крупную WALL-NUT®, среднюю WALL-NUT® и мелкую WALL-NUT®; BARAPLUG® (вода с калиброванной солью, доступная от Halliburton Energy Services, Inc.), включая BARAPLUG® 20, BARAPLUG® 50 и BARAPLUG® 3/300; BARAFLAKE® (карбонат кальция и полимеры, доступные от Halliburton Energy Services, Inc.) и тому подобное; а также любую их комбинацию. В определенных вариантах реализации изобретения состав для обработки приствольной зоны не содержит материал для борьбы с поглощением.

В некоторых вариантах реализации изобретения способы в соответствии с данным изобретением могут включать введение по меньшей мере части составов для обработки приствольной зоны в зону поглощения или другую траекторию потока, и обеспечение или предоставление возможности составу для обработки приствольной зоны по меньшей мере частично схватываться (например, гель, липкие отложения и т.д.). В некоторых вариантах реализации изобретения составы для обработки приствольной зоны могут вводиться в ствол скважины, чтобы предотвратить поглощение водных или неводных жидкостей зонами поглощения, такими как пустоты, кавернозные зоны, перфорации и естественные или искусственно созданные трещины. В некоторых вариантах реализации изобретения составы для обработки приствольной зоны могут образовывать непроточную, неповрежденную массу внутри зоны поглощения, которая закупоривает зону и препятствует поглощению впоследствии закачиваемой буровой жидкости, что делает возможным дальнейшее бурение. Например, в некоторых вариантах реализации изобретения состав для обработки приствольной зоны может действовать как пробка, которая размещается в кольцевом пространстве ствола скважины и подготавливает пласт к размещению второй (например, вяжущей) композиции. В определенных вариантах реализации изобретения состав для обработки приствольной зоны может быть введен в ствол скважины для изоляции подземного пласта от части ствола скважины; поддержания трубопровода в стволе скважины; закупоривания пустоты или трещины в трубопроводе; закупоривания пустоты или трещины в цементной оболочке, расположенной в кольцевом пространстве ствола скважины; закрытия отверстия между цементной оболочкой и трубопроводом; предотвращения поглощения водных или неводных буровых растворов зоной поглощения, такой как пустота, кавернозная зона или трещина; использования в качестве жидкости перед вводом цементного раствора в операциях по цементированию; герметизации кольцевого пространства между стволом скважины и расширяемой трубой или колонной труб; или их комбинаций. В некоторых вариантах реализации изобретения одна или более составов для обработки приствольной зоны могут по меньшей мере частично перекрывать зону поглощения. В некоторых вариантах реализации изобретения цементная смесь по данному изобретению может схватываться и по меньшей мере частично закупоривать зону поглощения.

В определенных вариантах реализации изобретения составы для обработки приствольной зоны в соответствии с данным изобретением могут подходить для использования при различных температурах, уровнях рН, солености воды и минералогии подземных пластов. В некоторых вариантах реализации изобретения материалы, из которых состоят составы для обработки приствольной зоны, могут по меньшей мере частично схватываться и/или быть стабильными при высоких температурах. В определенных вариантах реализации изобретения материалы, из которых состоят составы для обработки приствольной зоны, функционируют при температурах выше 32°С (90°F) и выше 127°С (260°F). В некоторых вариантах реализации изобретения способы в соответствии с данным изобретением позволяют сделать возможной более высокую скорость реакции, вызванную более высокими температурами, поскольку реакция не начинается, пока компоненты не войдут в контакт в стволе скважины. Таким образом, в определенных вариантах реализации изобретения составы для обработки приствольной зоны и способы в соответствии с данным изобретением могут обеспечивать эффективную обработку зоны поглощения, образование пробок и другую обработку ствола скважины, даже когда используются в условиях при температуре 127°С (260°F) или выше. В определенных вариантах реализации изобретения составы для обработки приствольной зоны, включая способные к реакции материалы, могут вступать в контакт при температуре по меньшей мере 127°С (260°F). В некоторых вариантах реализации изобретения составы для обработки приствольной зоны, включая способные к реакции материалы магнезиального цемента, могут вступать в контакт при температуре по меньшей мере 32°С (90°F). Кроме того, свойства составов для обработки приствольной зоны могут быть эффективными в определенном диапазоне уровней рН. Например, в определенных вариантах реализации изобретения составы для обработки приствольной зоны могут обеспечивать эффективную обработку вытесняющей жидкости и зоны поглощения от рН в диапазоне от около 7 до около 12. Кроме того, составы для обработки приствольной зоны по данному изобретению могут быть пригодны для различных подземных пластов, включая, но не ограничиваясь ими, сланцевые и карбонатные образования.

В определенных вариантах реализации изобретения составы для обработки приствольной зоны в соответствии с данным изобретением необязательно могут содержать любое количество дополнительных добавок. Примеры таких дополнительных добавок включают, но не ограничиваются ими, дополнительные соли, поверхностно-активные вещества, кислоты, частицы расклинивающего наполнителя, закупоривающие агенты, газ, азот, диоксид углерода, поверхностные модифицирующие агенты, повышающие клейкость агенты, пенообразователи, ингибиторы коррозии, ингибиторы образования отложений, катализаторы, агенты для стабилизации глинистых пород, биоциды, позинители трения, пеногасители, флокулянты, поглотители H2S, поглотители СО2, поглотители кислорода, смазочные материалы, разжижители, модификаторы относительной проницаемости, смолы, смачивающие агенты, улучшающие покрытие агенты, агенты для удаления фильтрационной корки, антифризы (например, этиленгликоль), сшивающие агенты, отвердители, агенты, замедляющие время гелеобразования, активаторы отверждения и тому подобное. В некоторых вариантах реализации изобретения состав для обработки приствольной зоны может содержать модификаторы и стабилизаторы реологии (вязкости и прочности геля). Специалист в данной области техники, пользуясь преимуществом данного изобретения, узнает типы добавок, которые могут быть включены в жидкости в соответствии с данным изобретением для конкретного применения.

Способы и композиции в соответствии с данным изобретением могут быть использованы во множестве применений. К ним относятся скважинные применения (например, бурение, гидроразрыв пласта, заканчивание скважины, добыча нефти), использование в трубопроводах, контейнерах и/или других частях применений для очистки, применения в газоразделительных колоннах, очистка трубопроводов, утилизация и/или обработка воды, а также утилизация и/или обработка сточных вод.

Раскрываемые в данном документе составы для обработки приствольной зоны могут прямо или косвенно воздействовать на один или более компонентов или частей оборудования, связанных с подготовкой, доставкой, повторным улавливанием, переработкой, повторным использованием и/или утилизацией раскрытых составов для обработки приствольной зоны. Например, раскрытые составы для обработки приствольной зоны могут прямо или косвенно воздействовать на один или более смесителей, связанное смесительное оборудование, резервуары с буровым раствором, хранилища или агрегаты, сепараторы композиций, теплообменники, датчики, контрольно-измерительные приборы, насосы, компрессоры и тому подобное, используемые для того, чтобы генерировать, хранить, контролировать, регулировать и/или восстанавливать типичные составы для обработки приствольной зоны. Раскрытые составы для обработки приствольной зоны могут также прямо или косвенно воздействовать на любое оборудование для транспортировки или доставки, используемое для подачи состава для обработки приствольной зоны в скважину или в забой, например, на любые транспортные емкости, трубопроводы, линии, грузовики, трубчатые элементы и/или трубы, используемые для композиционного перемещения составов для обработки приствольной зоны из одного места в другое, любые насосы, компрессоры или двигатели (например, в верхней или нижней части скважины), используемые для приведения составов для обработки приствольной зоны в движение, любые клапаны или соответствующие соединения, используемые для регулирования давления или расхода составов для обработки приствольной зоны и любые датчики (т.е. датчики давления и температуры), контрольно-измерительные приборы и/или их комбинации и тому подобное. Раскрытые составы для обработки приствольной зоны могут также прямо или косвенно воздействовать на различное скважинное оборудование и инструменты, которые могут вступать в контакт с цементными композициями/добавками, такими как, но не ограничиваясь этим, обсадная колонна ствола скважины, потайная обсадная колонна ствола скважины, колонна для заканчивания скважины, вставные колонны, бурильная колонна, гибкие насосно-компрессорные трубы, каротажные тросы, кабели, бурильные трубы, утяжеленные бурильные трубы, буровые двигатели, забойные двигатели и/или насосы, цементные насосы, накладные двигатели и/или насосы, центраторы, турболизаторы, скребки, поплавковые устройства (например, башмаки, втулки, клапаны и т.д.), шарики-очистители, дротики-очистители, очистные скребки, каротажные инструменты и сопутствующее телеметрическое оборудование, исполнительные механизмы (например, электромеханические устройства, гидромеханические устройства и т.д.), скользящие муфты, рабочие муфты, пробки, сита, фильтры, устройства контроля потока (например, устройства контроля притока, автономные устройства контроля притока, устройства контроля оттока и т.д.), муфты (например, электрогидравлическое влажное соединение, сухое соединение, индуктивный соединитель и т.д.), линии управления (например, электрические, оптоволоконные, гидравлические и т.д.), линии наблюдения, буровые долота и скважинные расширители, датчики или распределенные датчики, скважинные теплообменники, клапаны и соответствующие исполнительные устройства, уплотнения инструмента, пакеры, цементные пробки, мостовые пробки и другие изолирующие устройства или компоненты ствола скважины, и тому подобное.

На фиг. 1 проиллюстрирована схема метода 100 закачки для закачивания компонентов магнезиального цемента в систему ствола скважины, содержащую жидкость на водной основе. В этом способе один неводный тампон 110 содержит все химически активные материалы и имеет разделительные жидкости 120, 130 с каждой стороны, чтобы ограничить ее распространение по бурильной колонне. Он закачивается в бурильную трубу 140, в то время как водная жидкость, такая как буровой раствор 150 на водной основе, одновременно закачивается в кольцевое пространство 160 в определенном соотношении. В некоторых вариантах реализации изобретения реакция цементирования не будет происходить до тех пор, пока неводный тампон 110 не придет в соприкосновение с водной жидкостью 150 в стволе скважины. Как проиллюстрировано на фиг. 1, 2 и 3, тампоны или разделительные жидкости, изображенные в нижней части схемы, будут сначала вводиться в канал потока, а затем поверх их тампоны или разделительные жидкости.

На фиг. 2 проиллюстрирована схема метода 200 закачки для закачивания компонентов магнезиального цемента в систему ствола скважины, содержащую жидкость 270 на водной основе, в соответствии с некоторыми вариантами реализации данного изобретения. Способные к реакции материалы закачивают в бурильную трубу 260 в двух тампонах 210, 220 с разделительными жидкостями 230, 240, 250, чтобы ограничить их распространение по бурильной колонне и смешивание друг с другом и с водной жидкостью 270 в бурильной трубе 260. Изображенные способные к реакции материалы разделены между тампонами 210, 220, так что оксид магния находится в нижнем тампоне 220, а растворимая соль (например, MgCl2 6Н2О) и необязательный загуститель (например, аттапульгитовая глина) находятся в верхнем тампоне 210. Как только способные к реакции материалы в тампонах 210, 220 достигнут конца бурильной трубы, они смешаются и произойдет реакция отложения. В вариантах реализации изобретения, включающих в себя загуститель, также может происходить реакция отложения. Хотя на фиг. 2 изображен тампон, содержащий оксид магния 220, который закачивается первым, специалист в данной области техники поймет, что тампоны 210, 220 можно закачивать в ином порядке.

Кроме того, способы по данному изобретению могут позволить использовать магнезиальную цементную композицию для скважинной системы, содержащей неводную жидкость (например, буровой раствор на масляной основе). На фиг. 3 проиллюстрирована схема метода 300 закачки для закачивания магнезиального цемента в систему ствола скважины, содержащую неводную жидкость 370, в соответствии с некоторыми вариантами реализации данного изобретения. Способные к реакции материалы закачивают вниз по бурильной трубе 360 в двух тампонах 310, 320 с разделительными жидкостями 330, 340, 350, чтобы ограничить их распространение по бурильной колонне и смешивание друг с другом и с неводной жидкостью 370 в бурильной трубе 360 Как изображено, способные к реакции материалы разделены между тампонами 310, 320 таким образом, что оксид магния находится в нижней тампоне 220, а растворимая соль (например, MgCl2 6Н2О) и необязательный загуститель (например, аттапульгитовая глина) находятся в верхнем тампоне 310. Как только способные к реакции материалы в тампонах 310, 320 достигнут конца бурильной трубы, они смешаются, и произойдет реакция цементирования. В вариантах реализации изобретения, включающих в себя загуститель, также может происходить реакция отложения. Хотя на фиг. 3 изображен тампон, содержащий оксид 320 магния, который закачивается первым, специалист в данной области техники поймет, что тампоны 310, 320 могут быть закачаны в ином порядке. Как проиллюстрировано на фиг. 3, способные к реакции материалы могут быть введены в ствол скважины в водных или неводных основных жидкостях, разделенных разделительными жидкостями, так что, когда способные к реакции компоненты смешиваются в стволе скважины, происходит реакция магнезиального цемента. По меньшей мере одна из базовых жидкостей для тампонов 310, 320 может быть водной жидкостью, так что имеется вода, которая вызывает реакцию цементирования. Если способные к реакции компоненты были закачаны в скважину в неводной жидкости для скважинной системы с использованием только бурового раствора на масляной основе и без водной жидкости, состав для обработки приствольной зоны может не схватываться. Хотя на фиг. 1, 2 и 3 проиллюстрирован поток, протекающий через бурильную трубу, специалист в данной области техники должен понимать, что жидкости могут вводиться через другой канал потока (например, кольцевое пространство).

Далее со ссылкой на фиг. 4 будет описана система, которая может использоваться при приготовлении состава для обработки приствольной зоны в соответствии с приведенным в качестве примера вариантами реализации изобретения. На фиг. 4 проиллюстрирована система 2 для приготовления состава для обработки приствольной зоны и доставки в ствол скважины в соответствии с некоторыми вариантами реализации изобретения. Как проиллюстрировано, состав для обработки приствольной зоны может смешиваться в смесительном оборудовании 4, таком как, например, струйный смеситель, смеситель с рециркуляцией или смеситель периодического действия, и затем закачиваться через насосное оборудование 6 в ствол скважины. В некоторых вариантах реализации изобретения смесительное оборудование 4 и насосное оборудование 6 могут быть расположены на одном или более цементовозах, что будет очевидно для специалистов в данной области техники. В некоторых вариантах реализации изобретения струйный смеситель может использоваться, например, для непрерывного перемешивания композиции, включая воду, по мере ее закачивания в ствол скважины.

Приведенный в качестве примера способ и система для размещения цементной композиции (например, состава для обработки приствольной зоны в соответствии с данным изобретением) в подземном пласте будут далее описаны со ссылкой на фиг. 5. На фиг. 5 проиллюстрировано наземное оборудование 10, которое может использоваться для размещения цементной композиции в соответствии с определенными вариантами реализации изобретения. Следует отметить, что, хотя на фиг. 5 в основном изображена наземная операция, специалисты в данной области техники легко поймут, что принципы, описанные в данном документе, в равной степени применимы к подводным операциям, в которых используются плавучие или морские платформы и буровые установки, без отхода от объема изобретения. Как проиллюстрировано на фиг. 5, наземное оборудование 10 может содержать узел 12 цементирования, который может включать один или более цементовозов. Узел 12 цементирования может содержать смесительное оборудование 4 и насосное оборудование 6 (например, фиг. 4), что будет очевидно для специалистов в данной области техники. Узел 12 цементирования может закачивать цементную композицию 14 через питающую трубу 16 к цементировочной головке 18, которая транспортирует цементную композицию 14 вглубь скважины.

Вариант реализации данного изобретения представляет собой способ, включающий введение первого состава для обработки приствольной зоны, содержащего первую базовую жидкость и оксид металла, в ствол скважины, проникающий по меньшей мере в часть подземного пласта; введение разделительной жидкости в ствол скважины, которая отделяет первый состав для обработки приствольной зоны от по меньшей мере второго состава для обработки приствольной зоны; введение второго состава для обработки приствольной зоны в ствол скважины, при этом второй состав для обработки приствольной зоны содержит вторую базовую жидкость и растворимую соль; предоставление возможности первому составу для обработки приствольной зоны вступать в контакт со вторым составом для обработки приствольной зоны с образованием цементной смеси; и предоставление возможности цементной смеси по меньшей мере частично схватываться.