Панели на основе древесных волокон с износостойкой поверхностью - RU2483867C2

Код документа: RU2483867C2

Чертежи

Описание

Область техники

Изобретение, в общем, относится к области панелей на основе древесных волокон с износостойкой поверхностью для строительных панелей, предпочтительно панелей напольных покрытий. Изобретение относится к строительным панелям с такой износостойкой поверхностью и к способам производства таких панелей.

Область применения

Настоящее изобретение особенно подходит для использования в плавающих полах, которые выполняют из панелей пола с древесно-волокнистым внутренним слоем и декоративной износостойкой поверхностью. Следующее описание методики, проблем известных систем и задач и признаков изобретения должно быть, в качестве не ограничивающего примера, нацелено, помимо прочего, на данную область применения и, в частности, на напольные покрытия, аналогичные традиционным плавающим напольным покрытиям из ламината на древесно-волокнистой основе. Изобретение не исключает полов, приклеенных к черному полу.

Следует подчеркнуть, что изобретение можно использовать в панелях или в поверхностном слое, например, приклеиваемом на внутренний слой. Изобретение также можно использовать, например, в стеновых панелях, потолках, компонентах мебели и т.п. Является возможным даже производство компонентов, которые могут, например, заменять компоненты из металла и пластика, в общем, используемые в промышленности, например автомобильные компоненты. Такие компоненты можно производить с улучшенной формой и свойствами. Износостойкость, ударная устойчивость, трение и структура затрат могут быть сравнимы или быть лучше, чем у других обычных материалов.

Предпосылки создания изобретения

Ламинированные напольные покрытия на древесно-волокнистой основе прямого прессования обычно содержат внутренний слой из 6-12 мм древесно-волокнистой плиты, верхний декоративный поверхностный слой ламината толщиной 0,2 мм и нижний стабилизирующий слой толщиной 0,2 мм ламината, пластика, бумаги или т.п. материала.

Поверхность ламината, в общем, содержит два бумажных листа, напечатанную декоративную бумагу толщиной 0,1 мм и прозрачный слой толщиной 0,05-0,1 мм покрытия бумаги, уложенный поверх декоративной бумаги и предназначенный для защиты декоративной бумаги от истирания. Печать на декоративной непрозрачной бумаге имеет толщину только около 0,01 мм. Прозрачное покрытие, выполненное из очищенных волокон α-целлюлозы, содержит мелкие твердые и прозрачные частицы оксида алюминия. Очищенные волокна являются весьма длинными, около 2-5 мм, что придает покрытию бумаги требуемую прочность. Для получения прозрачности все природные смолы, присутствующие в исходных древесных волокнах, удалены и применены частицы оксида алюминия в каждом тонком слое поверх декоративной бумаги. Поверхностный слой пола из ламината отличается тем, что декоративные свойства и износоустойчивость, в общем, получены посредством двух отдельных слоев, находящихся один над другим.

Отпечатанную декоративную бумагу и покрытие импрегнируют меламиновой смолой и ламинируют на внутренний слой древесно-волокнистой основы под нагревом и давлением.

Мелкие частицы оксида алюминия могут иметь размер в диапазоне 20-100 микрон. Частицы можно вводить в поверхностный слой несколькими способами. Например, их можно вводить в состав пульпы во время изготовления бумаги покрытия. Их также можно напылять на мокрый лак во время процедуры импрегнирования покрытия или вводить в состав лака, используемого для импрегнирования покрытия.

Слой износа может быть также изготовлен без целлюлозного покрытия. В таком случае меламиновую смолу и частицы оксида алюминия накладывают как слой лака непосредственно на декоративную бумагу способами, аналогичными описанным выше. Такой слой износа, в общем, именуют жидким покрытием.

При таком способе производства можно получать весьма износостойкую поверхность, и данный тип поверхности, в основном, используют в ламинатных напольных покрытиях, но его также можно использовать в мебельных компонентах и аналогичных вариантах практического применения. Высококачественные ламинатные напольные покрытия имеют износостойкость 4000-6000 циклов, что соответствует классам AC4 и AC5 по истиранию, измеренному посредством Taber Abraser согласно стандарту международной организации по стандартизации (ISO).

Также известно, что износостойкость покрытой лаком деревянной поверхности можно значительно улучшить введением частиц оксида алюминия в прозрачный лак, покрывающий деревянную поверхность.

Наиболее часто используемым материалом внутреннего слоя в напольных покрытиях из ламината является древесно-волокнистая плита высокой плотности и хорошей стабильности, обычно называемая древесно-волокнистой плитой высокой плотности ХДФ. В некоторых случаях используют в качестве внутреннего слоя древесно-волокнистую плиту средней плотности МДФ. Другие материалы внутреннего слоя, такие как картон, также используют.

Древесно-волокнистую плиту высокой плотности ХДФ производят следующим образом: лесоматериал, такой, например, как сосна, лиственница или ель, перерабатывают в древесную стружку и затем расчленяют на волокна в мельнице. Волокна затем смешивают со связующим веществом и подвергают воздействию высокого давления и температуры для образования плиты.

Определение некоторых терминов

В следующем тексте, видимая поверхность смонтированной панели пола называется «лицевая сторона», а противоположную сторону панели пола, обращенную к черному полу, называется «тыльная сторона». Листовой материал, составляющий основную часть панели и создающий требуемую стабильность панели, называют «внутренним слоем». Когда внутренний слой покрыт поверхностным слоем, ближайшим к лицевой стороне, и, предпочтительно, также стабилизирующим слоем, ближайшим к тыльной стороне, он образует полуфабрикат, называемый «плита напольного покрытия» или «элемент напольного покрытия», в случае если полуфабрикат в последующей операции разделяют на множество элементов напольного покрытия. Когда элементы напольного покрытия подвергают станочной обработке вдоль кромок для получения их конечной формы с системой соединения, их называют «панели напольного покрытия». «Поверхностными слоями» обозначают все слои, придающие панели декоративные свойства и ее износостойкость и накладывающиеся на внутренний слой, ближайший к лицевой стороне, с покрытием, предпочтительно, всей лицевой стороны плиты напольного покрытия. «Декоративным поверхностным слоем» обозначают слой, в основном предназначенный придавать полу его декоративный вид. «Слой износа» относится к слою, который в основном выполнен с возможностью увеличения долговечности лицевой стороны.

«Горизонтальной плоскостью» обозначают плоскость, проходящую параллельно внешней части поверхностного слоя. Термин «горизонтально» означает параллельно горизонтальной плоскости, а «вертикально» означает перпендикулярно горизонтальной плоскости. «Вверх» означает к лицевой стороне и «вниз» означает к тыльной стороне.

Известная технология и проблемы с ней связанные

Износостойкий прозрачный слой, используемый в полах многих конструкций, особенно полах из ламината, в общем, наносят сверху на отпечатанную декоративную бумагу или сверху на отпечатанную декоративную поверхность, уложенную на внутренний слой на древесно-волокнистой основе. Декоративный слой разрушается после износа тонкого и прозрачного защитного слоя износа.

Износостойкость таких полов во многих вариантах практического применения является недостаточной, особенно в магазинах, отелях, ресторанах и на аналогичных площадях. Основной причиной является то, что люди ходят по полу с песком на подошвах обуви. Декоративный слой пола из ламината часто разрушается за весьма короткий период времени, особенно на площадях вблизи входа и других площадях интенсивного движения и износа, таких как коридоры. Полы из ламината не могут достичь износостойкости, аналогичной каменным полам или полам, выполненным из керамической плитки.

Линолеум является хорошо известным напольным покрытием, выполненным из отвержденного льняного масла в комбинации с древесной мукой, пробковой пылью, мелом и цветными пигментами. Он имеет сплошной поверхностный слой, объединяющий в себе декоративные признаки и износостойкость. Однако данный пол имеет несколько недостатков. Стойкость к динамическим нагрузкам и износостойкость является низкой и трудно создавать усовершенствованные образцы. Стоимость производства также весьма высока.

Несколько способов используют для увеличения износостойкости напольного покрытия из ламината, и все они основаны на принципе включения большего количества износостойких частиц, таких как частицы оксида алюминия, в верхний прозрачный слой над отпечатанной бумагой или отпечатанной структурой. Главным недостатком данного способа является то, что отпечатанная структура становится менее четкой, поскольку толстое покрытие создает серый слой, не являющийся полностью прозрачным.

Также известен способ прессования нескольких прозрачных покрытий поверх декоративной бумаги для образования слоя износостойкой поверхности, и такие многокомпонентные покрытия также могут иметь печатный рисунок на своей нижней стороне. Структуры можно координировать, так что когда верхний слой изнашивается, нижний прозрачный слой защищает печатный рисунок. Вследствие неконтролируемого набухания покрытия во время импрегнирования очень сложно создавать привлекательный и износостойкий поверхностный слой. Другой недостаток заключается в том, что такие многослойные покрытия также дают серый цвет и менее четкий рисунок структуры, создают большее натяжение и поверхность, более чувствительную к изменениям влажности.

Напольные покрытия из ламината имеют много положительных свойств и являются более рентабельными в производстве, чем многие другие типы напольных покрытий, такие как деревянные напольные покрытия и каменные напольные покрытия. Со времени изобретения такого напольного покрытия в марте 1977 г. сделано много усовершенствований. Производство, вместе с тем, все еще является капиталоемким и содержит много этапов.

1. Изготовление древесно-волокнистой плиты высокой плотности ХДФ.

2. Шлифование древесно-волокнистой плиты высокой плотности ХДФ для создания ровной поверхности.

3. Изготовление декоративной бумаги.

4. Печать на декоративной бумаге.

5. Изготовление поверхностных слоев.

6. Импрегнирование декоративной бумаги.

7. Импрегнирование поверхностных слоев.

8. Прессование декоративной бумаги и покрытия на внутренний слой из ХДФ и образование плиты напольного покрытия.

9. Разделение плиты напольного покрытия на отдельные элементы напольного покрытия.

10. Станочная обработка краев панелей напольного покрытия для образования соединительной системы.

Большое преимущество могло бы создать удаление некоторых из указанных этапов изготовления.

Известно, что отпечатанную бумагу в панели пола из ламината можно заменить цифровой или прямой печатью на поверхности внутреннего слоя из ХДФ. Однако качество таких напольных покрытий с прямой печатью уступает качеству печати на традиционной декоративной бумаге, использующейся в напольных покрытиях из ламината, и никаких существенных улучшений по стоимости при этом не удается достигнуть. Отпечатанный слой защищен традиционным покрытием или слоем покрытия с прозрачным износостойким слоем. Износостойкость и стойкость к динамическим воздействиям, в общем, не характерна для традиционных напольных покрытий из ламината.

Напольные покрытия из ламината можно изготавливать с усовершенствованным дизайном, в котором отпечатанный рисунок скоординирован с тисненой структурой поверхности. Тиснение выполняют во время ламинирования при прессовании поверхности на стальном листе с тисненой структурой. При этом требуется точная установка стального листа и отпечатанной бумаги в заданное положение. Необходимость использования специальных камер для получения установки в нужное положение и неконтролируемое набухание декоративной бумаги во время импрегнирования создают главные проблемы. Глубина тиснения ограничена возможностями бумаги, которая может повреждаться при выполнении тиснения острыми кромками или при глубине, превышающей несколько десятых миллиметра. Тисненые поверхности, являющиеся аналогичными нешлифованной каменной поверхности или вручную отциклеванной древесной поверхности, или глубокие пазы, которые можно использовать для выполнения скосов в панелях, невозможно выполнить при существующей технологии прессования с рациональной структурой затрат, с поддержанием настоящих технических свойств и дизайна.

Напольные покрытия на древесно-волокнистой основе, аналогичные напольным покрытиям из ламината, и напольные покрытия с прямой печатью могут захватить значительную долю рынка, если станет возможным увеличение износостойкости и стойкости к динамическим нагрузкам, если один или несколько этапов изготовления станет возможным исключить и если будут получены более привлекательные образцы дизайна.

Задачи и сущность изобретения

В целом, задачей вариантов осуществления изобретения является создание строительных панелей, предпочтительно панелей напольного покрытия, имеющих лучшие свойств и/или структуру затрат, чем известные строительные панели.

Первой задачей вариантов осуществления изобретения является создание панели на основе древесных волокон, предпочтительно панели напольного покрытия, со слоем износа, имеющим более высокую износостойкость и, предпочтительно, также более высокую стойкость к динамическому воздействию, чем у существующих напольных покрытий на древесно-волокнистой основе.

Второй задачей вариантов осуществления изобретения является создание напольного покрытия на основе древесных волокон и способа изготовления для изготовления такого напольного покрытия, которым панель напольного покрытия производить более экономично, чем известные типы напольного покрытия, и где один из нескольких этапов изготовления выполняют более экономически эффективно или полностью исключают.

Третьей задачей вариантов осуществления изобретения является создание напольного покрытия на основе древесных волокон с новыми привлекательными особенностями дизайна, которые предпочтительно можно объединять с высокой износостойкостью и экономически эффективным производством.

Четвертой задачей вариантов осуществления изобретения является создание материалов внутреннего слоя и поверхностных слоев или комбинации поверхностного слоя и внутреннего слоя, которые можно использовать для изготовления панелей, предпочтительно панелей напольного покрытия, с более предпочтительной структурой затрат и/или дизайном и/или свойствами, например, относящимися к износу, динамическому воздействию и шуму.

Согласно первому аспекту изобретения создана строительная панель, содержащая поверхностный слой и внутренний слой, содержащий древесные волокна. Поверхностный слой содержит по существу гомогенную смесь древесных волокон, содержащую природные смолы, связующее вещество и износостойкие частицы.

Варианты осуществления изобретения обладают несколькими преимуществами по отношению к известной технологии и особенно по отношению к обычным напольным покрытиям из ламината.

• Износостойкий поверхностный слой, являющийся гомогенной смесью, можно выполнить значительно более толстым, и достигается значительно более высокая износостойкость.

• Новые и весьма передовые декоративные эффекты можно получать с помощью глубокого тиснения и отдельных декоративных материалов, которые можно включать в состав гомогенного поверхностного слоя и координировать с тиснением.

• С гомогенным поверхностным слоем увеличенной толщины и более высокой плотности можно достичь увеличенной стойкости к динамическому воздействию.

• Гомогенный поверхностный слой может содержать частицы, положительно влияющие на свойства по отношению к звуку и влаге.

• Стоимость изготовления можно уменьшить, поскольку можно использовать более дешевые материалы и исключить несколько этапов изготовления.

Износостойкие частицы являются, предпочтительно, частицами оксида алюминия. Другими подходящими материалами являются, например, двуокись кремния или карбид кремния. В целом можно использовать все материалы с твердостью 70 или выше по шкале Роквелла С.

Варианты осуществления изобретения дают преимущество в том, что износостойкий поверхностный слой, представленный гомогенной смесью, а не отдельными слоями, можно выполнить гораздо более толстым и с лучшей в 5-10 раз износостойкостью, чем можно достичь в существующих полах из ламината. Является возможным выполнение износостойкого поверхностного слоя, где абразивное воздействие на поверхность должно только уменьшать толщину, например, на 0,10 мм на каждые 10000 циклов воздействия. 50,000 циклов воздействия должны только уменьшить толщину на около 0,5 мм, а износостойкость и декоративные свойства должны сохраняться на нужном уровне. Износостойкие частицы являются, предпочтительно, оксидом алюминия, и связующее вещество является, предпочтительно, синтетической термоотверждаемой смолой, такой, например, как меламиновая смола.

Декоративный эффект можно получать с помощью только древесных волокон, других типов волокон и/или декоративных износостойких частиц. Вместе с тем, декоративные эффекты в наиболее предпочтительных вариантах осуществления получают с помощью цветных пигментов, примененных в гомогенном поверхностном слое.

Древесные волокна в поверхностном слое, содержащем природные смолы, например лигнин, могут иметь одинаковый тип с используемыми в древесно-волокнистой плите высокой плотности (ХДФ) или в древесно-стружечной плите. Поэтому они являются непроницаемыми и непрозрачными, как в листе бумаги покрытия. Стоимость сырья для таких волокон гораздо ниже, чем для волокон α-целлюлозы, где природные смолы удалены в процессе производства для получения прозрачности.

Особенно предпочтительным вариантом осуществления является панель напольного покрытия, содержащая поверхностный слой и внутренний слой на основе древесно-волокнистой плиты высокой плотности (ХДФ) или древесно-стружечной плиты. Поверхностный слой содержит по существу гомогенную смесь древесных волокон, содержащих природные смолы и имеющих одинаковый тип с волокнами, используемыми в древесно-волокнистой плите высокой плотности (ХДФ) или древесно-стружечной плите, связующее вещество из синтетической термоотверждаемой смолы, частицы оксида алюминия и цветные пигменты.

В качестве не ограничивающего примера можно упомянуть, что поверхностный слой может содержать, например, около 25% (по весу) оксида алюминия, около 25% древесных волокон, около 25% меламиноформальдегидной смолы и около 25% цветных пигментов. Поверхностный слой может иметь толщину, например, в диапазоне 0,1-3 мм или даже больше. Другие комбинации, естественно, также возможны. Доля меламина может изменяться, например, между 10-35%. Содержание цветных пигментов может быть очень низким, например только около 0,1-5%. Процент износостойких частиц может находиться в аналогичном диапазоне и может, например, изменяться от нескольких процентов до 35% и даже выше. Смесь следует приспосабливать к необходимым свойствам и структурам затрат. Связующие вещества в целом вносят свой вклад в придание поверхности высокой стойкости к динамическим воздействиям и влагостойкости, но они являются весьма дорогими. Некоторые износостойкие частицы также являются весьма дорогими. Древесные волокна и другие волокна, в общем, являются весьма дешевыми, особенно при получении из вторичного сырья.

Износостойкие частицы, например, оксида алюминия вносят только весьма ограниченный вклад в стойкость к динамическому воздействию напольного покрытия из ламината, поскольку наносятся очень тонким слоем (0,1 мм), и их содержание составляет в основном только около 10-30 г/м2. Изобретение вместе с тем делает возможным использование гораздо большего количества частиц в массивном гомогенном поверхностном слое, и такие частицы могут также значительно увеличивать стойкость напольного покрытия к динамическому воздействию. Износостойкие частицы предпочтительно неупорядоченно размещены в поверхностном слое и скреплены в нем окружающими волокнами и связующими веществами. В качестве не ограничивающего примера можно упомянуть, что 0,5-1,0 мм поверхностный слой согласно изобретению может содержать, например, 100-400 г/м2 износостойких частиц и даже больше. Очевидно, что нижнего предела не существует, и даже весьма незначительные количества могут быть достаточными в некоторых вариантах практического применения, если такие частицы, по меньшей мере частично, включены в состав структуры волокон.

Износостойкий и декоративный поверхностный слой можно выполнить несколькими альтернативными способами. Возможно изготовление прочного поверхностного слоя с незначительными количествами износостойких частиц посредством, например, увеличения содержания связующего вещества и/или включения в состав волокон, предпочтительно износостойких волокон, которые можно использовать для замены части износостойких частиц. Синтетические волокна, например нейлоновые волокна, или минеральные волокна, такие как стекловолокно, могут значительно улучшать износостойкость гомогенного материала поверхностного слоя.

Согласно второму аспекту изобретения создана строительная панель, содержащая поверхностный слой, соединенный с внутренним слоем, содержащая древесные волокна. Поверхностный слой, придающий панели декоративные эффекты и износостойкость, является гомогенным слоем, содержащим части волокон, цветные пигменты, связующее вещество и износостойкие частицы.

Древесные волокна в поверхностном слое согласно данному второму аспекту полностью или частично заменены другими волокнами. Предпочтительный вариант осуществления содержит растительные волокна, такие как, например, волокна джута, льна, льняной кудели, хлопка, пеньки, бамбука, тростникового жмыха и сизаля, и такие волокна можно смешивать с износостойкими частицами, например, оксида алюминия для создания основанного на растительных волокнах износостойкого поверхностного слоя. Синтетические волокна, например нейлоновые волокна, или минеральные волокна, такие как стекловолокно, можно также использовать в конкретных предпочтительных вариантах осуществления. Все вышеупомянутые волокна можно смешивать вместе, например древесные/бамбуковые, нейлоновые/стекловолокно и т.д. Керамические шарики можно смешивать с волокнами, например, для увеличения теплоизоляции и звукопоглощения. Такие частицы могут также являться несгораемыми.

Древесные волокна во внутреннем слое можно также частично или полностью заменять синтетическими волокнами, минеральными волокнами или растительными волокнами, аналогично описанному выше для поверхностного слоя.

Термоотверждаемые связующие вещества являются предпочтительными, но термопластические связующие вещества можно также использовать. Предпочтительно иметь одинаковый тип связующего вещества во внутреннем слое и поверхностном слое во всех вариантах осуществления данного изобретения, но комбинации не исключены, например термоотверждаемого связующего вещества во внутреннем слое и термопластического связующего вещества в поверхностном слое, или наоборот.

Поверхностный слой, содержащий износостойкие частицы высокой плотности, например оксида алюминия, где такие частицы распределены по значительной толщине поверхностного слоя, например 0,2-1,0 мм, описанный выше, может иметь плотность выше, чем у существующих поверхностей ламината, особенно если такой слой также имеет высокое содержание связующих веществ.

Такой поверхностный слой может иметь плотность 1500-2000 кг/м2 или даже выше и стойкость к динамическому воздействию может быть значительно выше, чем в традиционных напольных покрытиях из ламината, где оксид алюминия используют только в очень тонких четко очерченных покрытиях с толщиной менее 0,10 мм. Плотность может быть ниже, но, предпочтительно, не должна быть ниже 1000 кг/м3. Достаточную стойкость к динамическому воздействию можно получать при высокой плотности поверхностного слоя, даже при весьма мягком материале внутреннего слоя, таком как древесно-волокнистая плита средней плотности (МДФ) или древесно-стружечная плита. Высокая плотность может также придавать полу ощущение и звук, аналогичные реальному каменному полу.

Внутренний слой можно также изготавливать с высокой плотностью, особенно если мелкие компактные волокна смешивать с большим количеством связующих веществ и прессовать под высоким давлением.

Очевидно, что все предпочтительные варианты осуществления первого аспекта можно комбинировать с предпочтительными вариантами осуществления второго аспекта. Это означает, например, что можно использовать одинаковые давления, время прессования, связующие вещества, волокна, износостойкие частицы, составы материалов и т.д.

Согласно третьему аспекту изобретения создан способ изготовления, содержащий следующие этапы.

1. Смешивание частиц, содержащих волокна, или волокон со связующими веществами, цветными пигментами и износостойкими частицами.

2. Воздействие на частицы или волокна, цветные пигменты, связующие вещества и мелкие износостойкие частицы высоким давлением и температурой с образованием строительной панели.

Данный способ изготовления можно использовать для изготовления всех вариантов осуществления изобретения.

Способ изготовления в предпочтительном варианте осуществления основан на поверхностном слое, содержащем древесные волокна, оксид алюминия и термоотверждаемую смолу, при этом поверхностный слой выполняют и соединяют с древесно-волокнистой плитой высокой плотности (ХДФ) внутреннего слоя или древесно-стружечной плитой внутреннего слоя прессованием, так что формируется панель напольного покрытия. Данный предпочтительный способ изготовления содержит следующие этапы.

1. Дерево превращают в стружку и затем перемалывают в древесные волокна.

2. Древесные волокна смешивают с синтетической термоотверждаемой смолой, цветными пигментами и частицами оксида алюминия.

3. Древесные волокна, цветные пигменты, частицы оксида алюминия и синтетическую термоотверждаемую смолу наносят на поверхность древесно-волокнистой плиты высокой плотности (ХДФ) или древесно-стружечной плиты внутреннего слоя и подвергают воздействию высокого давления и температуры с образованием гомогенного и массивного поверхностного слоя на внутреннем слое, так что образуется панель напольного покрытия.

Отдельный стабилизирующий слой, например, импрегнированной бумаги можно предпочтительно также применять на тыльной стороне внутреннего слоя во время прессования.

Цветные пигменты являются предпочтительными для создания привлекательного дизайна. Естественно возможно использование способа с изготовлением панели без цветных пигментов. Декоративный эффект можно получать только с различными волокнами или износостойкими частицами. Оксид алюминия можно, например, производить различных цветов.

Семь из десяти этапов (2-8 упомянутые выше) изготовления можно исключить, поскольку бумагу не используют и ламинирование не требуется. Печать можно выполнять поточно в процессе изготовления плиты напольного покрытия. Связующим веществом предпочтительно является меламиноформальдегидная, или мочевиноформальдегидная, или фенолформальдегидная смола или комбинации данных смол. Давление предпочтительно составляет около 300-800 Н/см2, и температура может составлять 120-220°C. Время прессования может изменяться, например, от 20 секунд до 5 минут. Возможно использование очень короткого времени прессования, например около 10 секунд или короче, особенно в вариантах осуществления, где весьма тонкий слой волокон наносят на древесно-волокнистую плиту высокой плотности (ХДФ) внутреннего слоя перед прессованием. Термопластические связующие вещества, такие как поливинилхлорид, полиэтилен, полипропилен и т.д., можно также использовать. Другие возможности представляют, например, природные смолы, такие как сахароза или лигнин.

Способ изготовления может предпочтительно содержать этап промежуточного прессования, где волокна частично спрессовывают, но не отверждают. Печать или нанесение декоративных материалов можно выполнять между промежуточным и окончательным прессованием.

Декоративные элементы можно также наносить после отверждения. Лазер можно, например, использовать для гравировки поверхности и можно выполнять декоративные пазы с удалением поверхностного материала до нижней части поверхности, содержащей слой, отличающийся цветом или дизайном от верхнего участка поверхностного слоя. Дополнительно можно применять нагрев и давление для изменения цвета или создания дополнительного тиснения поверхности.

Лазер можно также использовать перед окончательным прессованием для создания декоративных узоров и эффектов, таких как темные линии или пятна, например, использующиеся для имитации дерева или камня.

Способ можно использовать для изготовления плиты напольного покрытия целиком. Способ можно также использовать для изготовления верхнего и/или нижнего слоя, которые наносятся на известную древесно-волокнистую плиту или древесно-стружечную плиту внутреннего слоя, предпочтительно древесно-волокнистую плиту высокой плотности (ХДФ) внутреннего слоя. Способ можно также использовать для изготовления индивидуальных элементов напольного покрытия и даже готовых панелей напольного покрытия, где кромки и даже части или целиком системы замковой фиксации можно выполнять во время прессования.

Согласно одному предпочтительному варианту осуществления панель целиком изготавливают на непрерывной производственной линии, где волокна, связующие вещества, цветные пигменты и износостойкие частицы или волокна укладывают, предпочтительно, по меньшей мере тремя слоями с различными составами материалов для образования панели с внутренним слоем и поверхностным слоем. Предпочтительный вариант осуществления, где из поверхностного слоя и внутреннего слоя формируют единое целое, непрерывным или прерывным, но по существу одинаковым прессованием, именуют «интегрально выполненной панелью» (IFP). Нижний слой или часть может являться стабилизирующим слоем, содержащим по существу только древесные волокна и связующие вещества, выполненные с возможностью стабилизирования поверхностного слоя. Стабилизирующий слой можно также наносить на отдельный изготовленный заранее материал, который можно наплавлять на внутренний слой во время прессования. Его можно также использовать как носитель волокон при их транспортировке в пресс. Средний слой или средняя часть предпочтительно является внутренним слоем, содержащим только древесные волокна и связующие вещества, и верхний слоя является поверхностным слоем, содержащим древесные волокна, цветные пигменты и износостойкие частицы или химикаты.

Слои предпочтительно укладывают и транспортируют на конвейерной ленте и, если необходимо, предварительно прессуют от первоначальной толщины, например, 30-50 мм до промежуточной толщины, например, 10-20 мм. Затем можно наносить декоративный узор на поточной линии на предварительно спрессованную поверхность, например, устройством цифровой струйной печати, обеспечивающим проникновение краски в предварительно спрессованную поверхность. Плиту окончательно прессуют с нагревом и под давлением до толщины, например, 4-10 мм в предпочтительной операции непрерывного прессования в конце производственной линии, где, если необходимо, можно выполнять шлифование нижнего стабилизирующего слоя для получения точной толщины.

Интегрально выполненную панель можно также изготавливать на производственной линии, содержащей пресс периодического действия обычного типа, обычно используемый в производстве напольного покрытия из ламината. Внутренний слой, поверхностный слой и предпочтительно также стабилизирующий слой формируют и соединяют друг с другом в прессе периодического действия.

Изготовление можно, предпочтительно, также выполнять способом в два этапа, где этапы получения внутреннего слоя и поверхностного слоя выполняют в двух отдельных операциях. Данный способ изготовления именуют «созданием поверхности на внутреннем слое» (SOC). Внутренний слой из плиты на древесно-волокнистой основе, например древесно-волокнистой плиты высокой плотности (ХДФ), древесно-волокнистой плиты средней плотности (МДФ), древесно-стружечной плиты, плиты с ориентированной плоской стружкой, фанеры и аналогичных листовых материалов, можно изготавливать обычным способом. Нижний и/или верхний слой, представляющий собой поверхностный слой и, если необходимо, также стабилизирующий слой, после этого наносят на внутренний слой насыпающим оборудованием и слои можно превратить в единое целое с этапами, придающими поверхности ее декоративные свойства. Отдельный стабилизирующий слой можно нанести на отдельном этапе изготовления. Внутренний слой предпочтительно с верхним и нижним слоями затем прессуют в прессе непрерывного или периодического действия так, что верхний поверхностный слой и, если необходимо, стабилизирующий слой отверждаются и ламинируются на заранее изготовленный внутренний слой. Все типы материалов внутреннего слоя можно использовать, и способ является весьма подходящим даже для мягких материалов внутреннего слоя и материалов внутреннего слоя с неровными участками поверхности. Декоративный поверхностный слой может заполнять неровные участки поверхности во внутреннем слое и армировать внутренний слой так, что получают стойкую к динамическому воздействию панель с любым видом декоративной поверхностной структуры. На данную декоративную поверхность не влияет поверхность внутреннего слоя, как в традиционных напольных покрытиях из ламината и с деревянным шпоном.

Материал внутреннего слоя и верхнего поверхностного слоя или нижнего стабилизирующего слоя можно, согласно предпочтительному варианту осуществления, также производить отдельно в три производственных этапа, и отдельные слои можно соединять с внутренним слоем, например, склеиванием.

Отдельные древесные волокна или слой волокон, которые можно использовать в основном как поверхностный слой, но, конечно, так же как стабилизирующий слой, именуемые далее в данном документе «отдельный поверхностный слой» (SSL), можно производить непрерывным или прерывным способом толщиной, например, 0,3-2 мм. Такой поверхностный слой можно использовать для замены листов ламината, фанерованных шпоном или слоем дерева в напольных покрытиях из дерева или ламината, например, с внутренним слоем из древесно-волокнистой плиты высокой плотности (ХДФ), средней плотности (МДФ), древесно-стружечных плит, фанеры, деревянной обрешетки и т.п. Поверхностный слой может иметь высокую плотность и стойкость к динамическому воздействию, даже если он объединен с весьма мягкими материалами внутреннего слоя.

Все данные три базовых варианта осуществления, интегрально выполненная панель (IFP), создание поверхности на внутреннем слое (SOC) и отдельный поверхностный слой (SSL) можно использовать для изготовления напольного покрытия, согласно изобретению. Такое напольное покрытие в данной заявке, в общем, именуется напольным покрытием из волокнистого композита (FCF). Его можно производить, как описано выше, прессом непрерывного или периодического действия и этапы изготовления можно частично объединять. Например, можно изготавливать внутренний слой и поверхностный слой или внутренний слой и стабилизирующий слой в операции интегрального выполнения, аналогичной изготовлению интегрально выполненной панели (IFP), и наносить стабилизирующий слой или поверхностный слой на отдельном этапе изготовления аналогично созданию поверхности на внутреннем слое (SOC). Предварительное и окончательное отверждение также можно использовать на различных промежуточных этапах изготовления.

Декоративные свойства можно получать несколькими способами. Поверхность в одном варианте осуществления делают декоративной цветные пигменты, предпочтительно смешанные с древесными волокнами. Панель в целом может быть цветной. Альтернативно цветные пигменты можно смешивать, например, с древесными волокнами, связующими веществами и износостойкими частицами в верхнем слое. Печатный узор можно создавать на основном цвете. Печать следует выполнять, предпочтительно, перед окончательным прессованием и отверждением, и это должно обеспечивать проникновение печати вглубь волокон верхнего слоя. Отпечаток можно наносить таким способом, что он проходит на значительное расстояние, например 0,1-1,0 мм, в волокна верхнего слоя после прессования. Можно использовать вакуум для осуществления и направления проникновения отпечатка в волокна основы. Такой печатью можно создавать очень точные копии каменных и деревянных продуктов и сохранять узор, даже когда поверхностный слой значительно изношен. Можно создавать весьма долговечную декоративную износостойкую поверхность экономически эффективным способом. Тонкие и хорошо распределенные волокна в поверхностном слое делают возможным создание очень четких и точных износостойких печатных узоров.

Декоративные эффекты можно также получать с достаточно мягкими отдельными материалами, например, различными типами волокон, стружкой или частицами дерева, тканей, пластика, пробки и т.п., которые, если необходимо, можно смешивать с цветными пигментами и наносить, например, насыпая или экструдируя, как выступающие на поверхность волокна основы перед окончательным прессованием.

Волокна можно также использовать для улучшения механических свойств. Минеральные волокна, такие, например, как стекловолокно, могут увеличивать прочность и гибкость и улучшать теплостойкость и огнестойкость. Природные волокна могут также иметь положительное воздействие на свойства. Изменения ориентации волокон можно использовать для увеличения декоративных эффектов.

Отдельные материалы, нанесенные на основную поверхность, должны после прессования проникать в волокна основной поверхности. Проникновение можно очень точно регулировать. Состав из твердого материала должен глубоко проникать в более мягкие основные волокна. Более мягкие отдельные материалы должны сильнее сжиматься и распределяться по поверхности большей площади. Отдельным материалам следует придавать, предпочтительно, отличающиеся от основных волокон размер, и/или структуру, и/или ориентацию, и/или оптические свойства и они должны автоматически создавать соответствие между необходимым узором и поверхностной структурой. Эффекты дизайна можно еще сильнее выделить, если отдельные материалы имеют износостойкость, отличающуюся от основной волокнистой структуры. Поверхность можно обработать щеткой и различные волокнистые структуры должны стать лучше видны, как в напольном покрытии из природного дерева или камня. Аналогичный эффект можно получить, если краска отпечатка содержит износостойкие частицы, локально применяемые во время процесса печати. Поверхность может содержать частицы, которые могут набухать, расширяться или давать усадку после прессования и, тем самым, создавать неровную или тисненую поверхность. Все данные эффекты дизайна можно поддерживать, когда поверхность подвергается значительному износу за продолжительное время, поскольку материалы проходят вглубь поверхностного слоя. Эффектов наложения печатного узора можно избежать.

Специальные твердые износостойкие и декоративные материалы не на древесно-волокнистой основе могут также входить в состав поверхности, например синтетический алмазный порошок или алмазные частицы, предпочтительно с размером 0,01-0,10 мм. Такие алмазные частицы могут также увеличивать износостойкость и улучшать свойства сцепления пола. Другими альтернативами являются металлический порошок или хлопья, каменная мука, керамический порошок или частицы, песок и другие аналогичные известные декоративные материалы.

Наночастицы можно также включать в состав и, например, использовать для придания поверхности улучшенных свойств в отношении блеска, очищаемости, устойчивости к ультрафиолету, сцепления, износостойкости и т.д.

Традиционные способы, где поверхность прижимают к тисненому стальному листу, или ленте, или бумажной матрице для создания декоративных эффектов, можно также использовать. Преимущество состоит в том, что тиснение можно выполнить гораздо глубже, чем в традиционном напольном покрытии из ламината, поскольку отсутствует бумага, которую можно повредить во время ламинирования. Можно выполнить швы заливки раствора, пазы и скосы на кромках или в частях основной поверхности, и такие структуры могут иметь тип дизайна, отличающийся от основной поверхности или аналогичный ему. Пазы можно частично или полностью заполнять отдельными материалами, описанными выше.

Все данные эффекты дизайна можно комбинировать. Изобретение не исключает дополнительные прозрачные или непрозрачные слои, покрытия или т.п. поверх основной волокнистой структуры. Эффект дизайна можно также использовать независимо в волокнистой панели, не содержащей износостойких частиц или цветных пигментов. В данном варианте износостойкость можно создавать только древесными волокнами и связующими веществами.

Все данные эффекты дизайна, предпочтительно, создают отличающимися от известной технологии способами, где печать и цвета проникают вглубь предпочтительно заранее сформированного полуфабриката поверхностного слоя или где отдельные декоративные материалы включены в состав основного поверхностного слоя или нанесены на него.

Также возможно согласно вариантам осуществления изобретения создавать блестящую поверхность, аналогичную существующим ламинированным или покрытым лаком поверхностям. Изобретение предлагает преимущества, состоящие в том, что такую поверхность можно полировать или обрабатывать щеткой на дополнительном этапе изготовления для создания еще более привлекательной поверхности или ее можно полировать несколько раз после установки, например, щетками, содержащими твердые частицы, например, алмазного порошка. Исходную блестящую поверхность можно воссоздавать даже после нескольких лет интенсивного износа.

Специальные декоративные эффекты и механические свойства можно получить с поверхностным слоем, содержащим волокна древесины различных типов или комбинаций двух или более видов древесины, например любых комбинаций дуба, ясеня, клена, сосны, ели, березы, мербау или т.п. Данным различным древесным волокнам можно также придавать цвет, обрабатывать их нагревом или модифицировать аналогичными способами перед применением в поверхностном слое.

Передовые декоративные эффекты можно получить с волокнами и декоративными частицами, которые можно наносить и устанавливать электростатически. Данный способ делает возможным, например, установку и ориентацию древесных волокон и создание структуры, аналогичной наклеенному шпону. Силу тяжести и воздушные потоки можно также использовать для регулируемого распределения волокон и частиц.

Пробковый материал в форме мелких частиц или пыли можно также использовать для частичной или полной замены древесных волокон во всех вариантах осуществления изобретения.

Известно, что пробку можно использовать как поверхностный или защитный слой в плите напольного покрытия. Слои можно выполнять из склеенных гранул пробки или они могут иметь форму пробкового шпона. Пробку используют в основном для глушения звука, но также для декоративных целей. Также известно, что пробковые гранулы можно смешивать, например, с бетоном для получения низкой теплопроводности, низкой плотности или хорошего энергопоглощения. Не известно о возможности смешивания пробковой пыли со связующим веществом, предпочтительно синтетическим термоотверждаем связующим веществом, и износостойкими частицами для образования поверхностного слоя в плите напольного покрытия.

Согласно четвертому аспекту изобретения создана строительная панель, содержащая поверхностный слой и внутренний слой, содержащий древесные волокна или пробковые частицы. Поверхностный слой содержит по существу гомогенную смесь пробковых частиц, синтетического связующего вещества и износостойких частиц.

Внутренний слой может представлять собой традиционный внутренний слой на древесно-волокнистой основе, например, древесно-волокнистую плиту высокой плотности (ХДФ) или т.п. или может являться внутренним слоем, содержащим, частично или полностью, пробковые частицы и связующее вещество, предпочтительно термоотверждаемое связующее вещество. В состав можно включать цветные пигменты.

Особенно предпочтительным вариантом осуществления является панель напольного покрытия, содержащая поверхностный слой и внутренний слой, содержащий древесные волокна или пробковые частицы. Поверхностный слой содержит по существу гомогенную смесь пробковых частиц, содержащую природную смолу, синтетическое термоотверждаемое связующее вещество и износостойкие частицы оксида алюминия.

Плотность пробкового поверхностного слоя составляет предпочтительно 800-1400 кг/м3, и плотность внутреннего слоя может составлять 600-1000 кг/м3.

Варианты осуществления изобретения дают преимущество в том, что поверхностный слой можно выполнить более гибким и мягким, чем в традиционном напольном покрытии из ламината, и это можно сочетать с сохранением или даже улучшением износостойкости и стойкости к динамическому воздействию. Это может также давать результат в виде более привлекательного уровня звукопоглощения и низкой теплопроводности. Результатом может являться более тихий и теплый пол.

Панель напольного покрытия, содержащую пробковые частицы, можно производить согласно тем же трем основным вариантам осуществления, интегрально выполненной панели (IFP), создания поверхности на внутреннем слое (SOC) и отдельного поверхностного слоя (SSL), описанных выше.

Принципы изобретения можно также использовать для изготовления внутреннего слоя, содержащего пробку, который можно использовать для замены традиционного внутреннего слоя на древесно-волокнистой основе, например панели из древесно-волокнистой плиты высокой плотности (ХДФ).

Известно, что пробковую стружку размером 2-5 мм можно склеивать под весьма низким давлением в панель с плотностью, не превышающей 300 кг/м3. Вместе с тем не известно, что очень мелкие пробковые частицы, например меньше 1,0 мм, можно смешивать с термоотверждаемым связующим вещество и спрессовывать под высоким давлением для образования панелей высокой плотности, которые можно, например, использовать как материал внутреннего слоя в панели напольного покрытия.

Согласно пятому аспекту изобретения, создана строительная панель, содержащая мелкие пробковые частицы и термоотверждаемое связующее вещество, которые спрессовывают в панель с плотностью, превышающей 600 кг/м3. Такой внутренний слой на основе пробковых частиц можно использовать вместе с поверхностным слоем, содержащим пробковые частицы, или поверхностным слоем согласно первому и второму аспектам изобретения, но его можно также использовать в качестве внутреннего слоя напольного покрытия с традиционными поверхностными слоями.

Пробковый внутренний слой или поверхностный слой могут иметь свойства, например влагостойкость, прочность на сдвиг, плотность и стойкость к динамическому воздействию, аналогичные или даже лучше свойств стандартного материала древесно-волокнистой плиты высокой плотности (ХДФ), и возможно выполнение прочной и высококачественной системы соединения в кромке пробкового внутреннего слоя. Гибкость пробковых частиц делает возможным достижение высокой стойкости к динамическому воздействию. Свойства в основном достигаются смешиванием термоотверждаемой смолы, например меламина в форме порошка, с мелкими пробковыми частицами, предпочтительно с размером несколько десятых долей миллиметр или даже более мелкими до нескольких сотых долей миллиметра, которые после этого прессуют с давлением около 300-400 Н/см2 и при температуре 140-180°C.

Пробковый внутренний слой можно использовать в комбинации с известными поверхностными материалами, такими как ламинат, упругие поверхности, поверхности на волокнистой основе, дерево, клееный шпон, линолеум, пробковый шпон, сплошные ковровые покрытия и т.п. Можно получить несколько преимуществ. Можно уложить тонкий поверхностный слой, например клееный шпон, перед прессованием на подстилающий слой, содержащий пробковые частицы и связующие вещества. Прессование может происходить на плите пресса, которая может создавать глубокое тиснение или глубокие пазы. Тонкий поверхностный слой должен быть выполнен и ламинирован на подстилающий слой. Тонкий поверхностный слой не должен повреждаться, поскольку пробковые частицы должны сжиматься и формоваться согласно структуре плиты пресса. Данную технологию формования можно также использовать в панели, где подстилающий слой содержит древесные волокна или другой тип волокон, которые можно формовать прессованием.

Комбинированный внутренний слой или панель можно также изготавливать с различными слоями, содержащими только пробковые частицы или древесно-волокнистые частицы или смесь древесно-волокнистых и пробковых частиц.

Предпочтительным во всех вариантах осуществления является использование сухого процесса, где различные материалы и смеси различных материалов, таких как волокна, износостойкие частицы, связующие вещества и цветные пигменты, распределяют и насыпают в сухой форме. Мокрые или частично мокрые процессы, где, например, связующее вещество смешивают с волокнами или частицами в жидкой форме, вместе с тем, не исключены. Насыпание можно выполнять с помощью нескольких установок, содержащих тисненые или гравированные валики и щетки, которые могут наносить один или несколько слоев предпочтительно сухих материалов.

Все варианты осуществления, с износостойкими частицами и без них, можно использовать для изготовления панелей, которые можно устанавливать на стену вертикально как стеновую панель в интерьере или для наружного применения. Такие панели могут иметь систему механического соединения на длинных кромках, соединение которых возможно установкой под углом, и на коротких кромках, систему соединения, например, с гибким шипом, обеспечивающую создание вертикальных складок, как описано, например, в WO 2006/043893.

Краткое описание чертежей

Ниже изобретение будет описано применительно к предпочтительным вариантам осуществления и более подробно со ссылками на прилагаемые чертежи.

На фиг. 1a-1d показаны обычные панели пола из ламината.

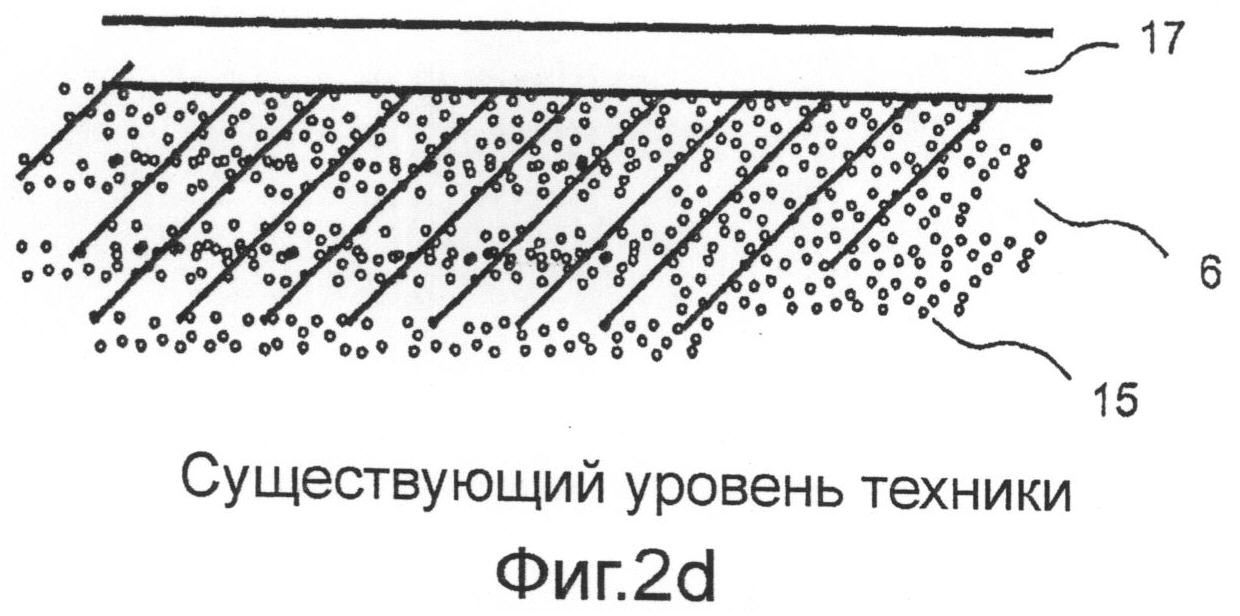

На фиг. 2a-d показаны поверхностные слои в обычных панелях напольного покрытия.

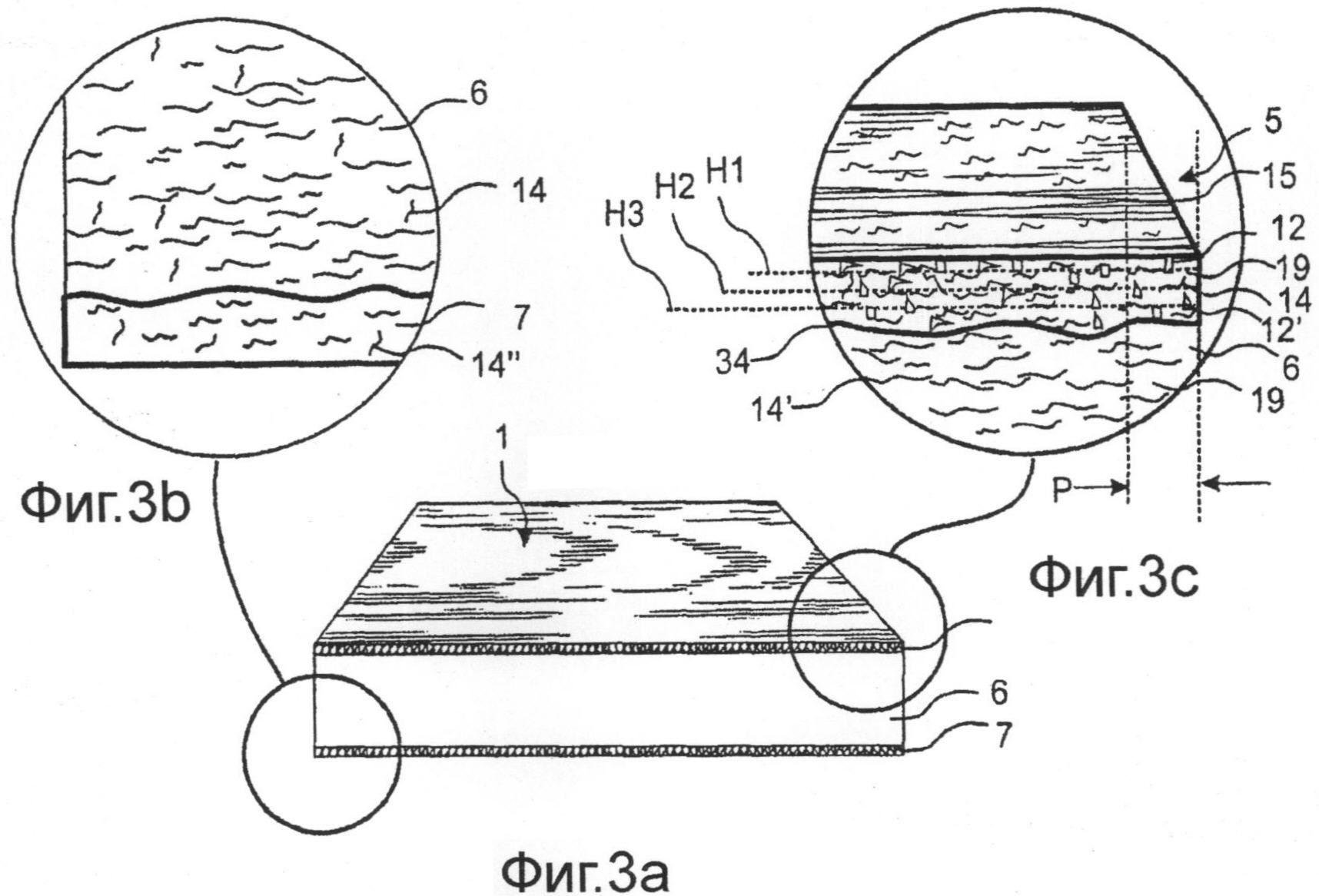

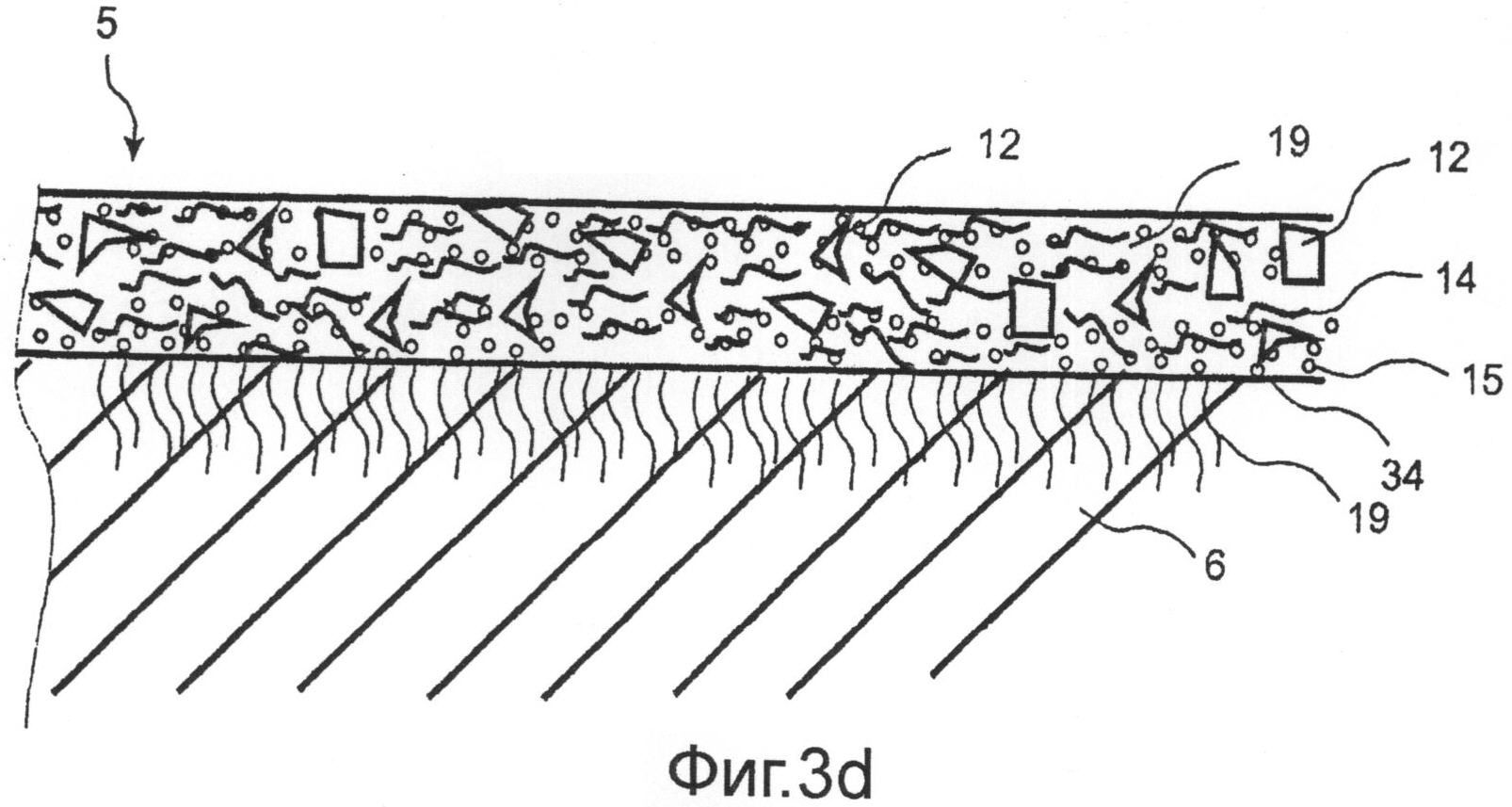

На фиг. 3a-d показаны панели напольного покрытия согласно варианту осуществления изобретения.

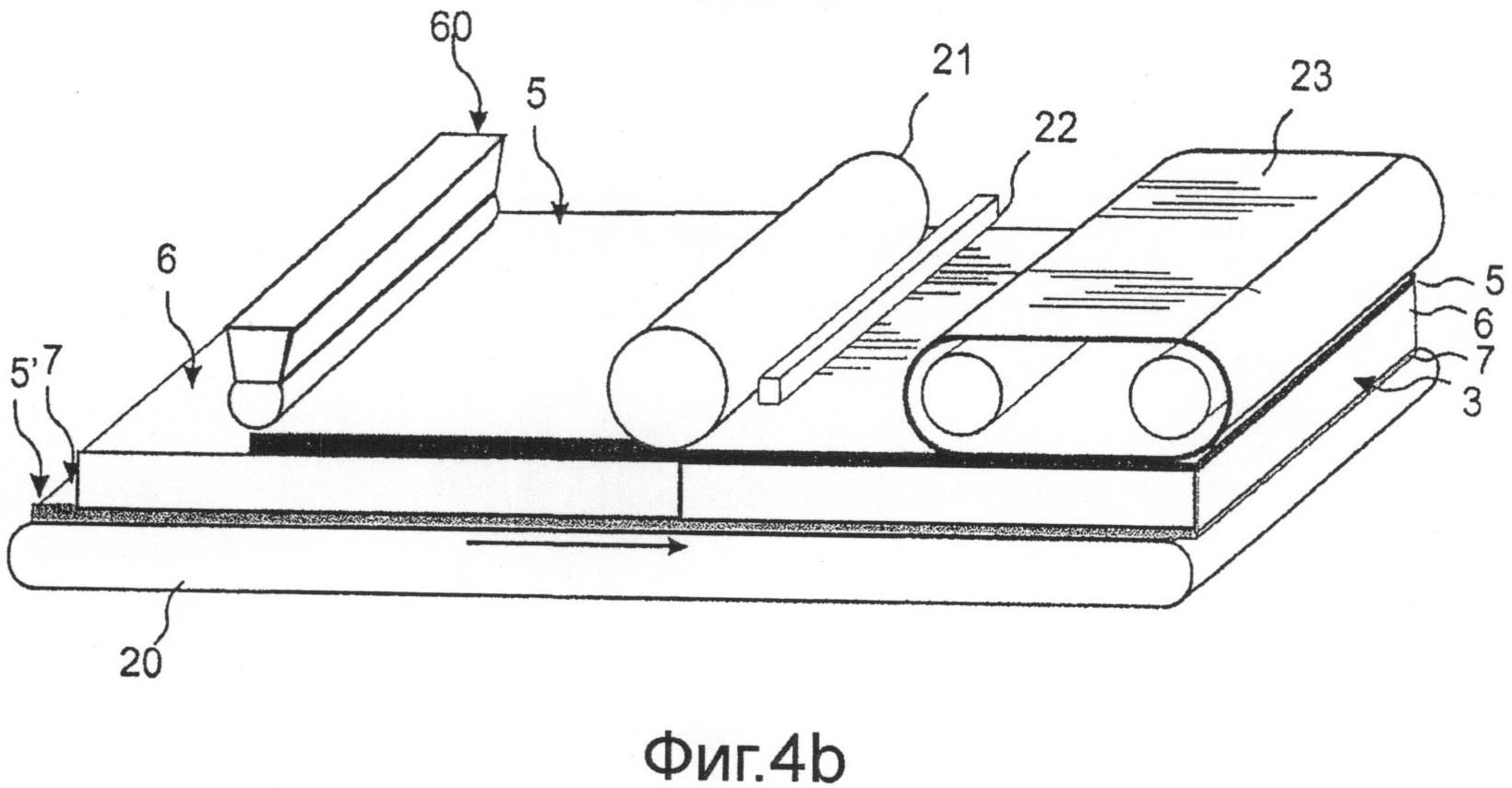

На фиг. 4a-4b показаны способы изготовления согласно предпочтительному варианту осуществления изобретения.

На фиг. 5a-5c показан способ изготовления согласно предпочтительному варианту осуществления изобретения и способы создания декоративной поверхности.

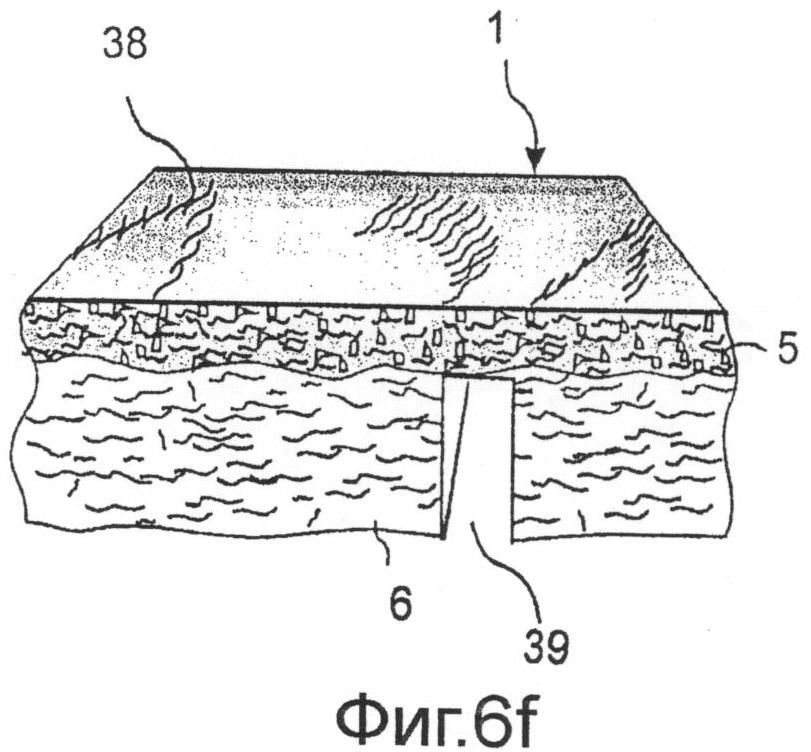

На фиг. 6a-6f показаны предпочтительные способы создания декоративного эффекта.

На фиг. 7a-7d показаны панели напольного покрытия и способы изготовления участка кромки.

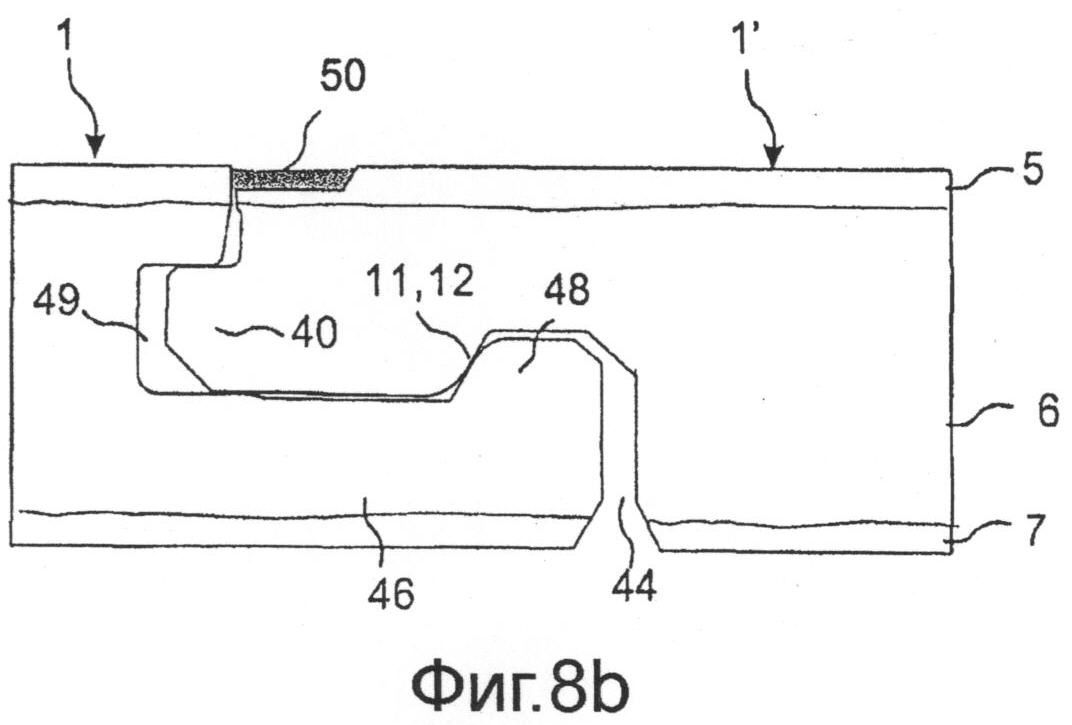

На фиг. 8a-8d показана поверхность панели и способ формирования таких поверхностей.

На фиг. 9a-b показана насыпающая установка.

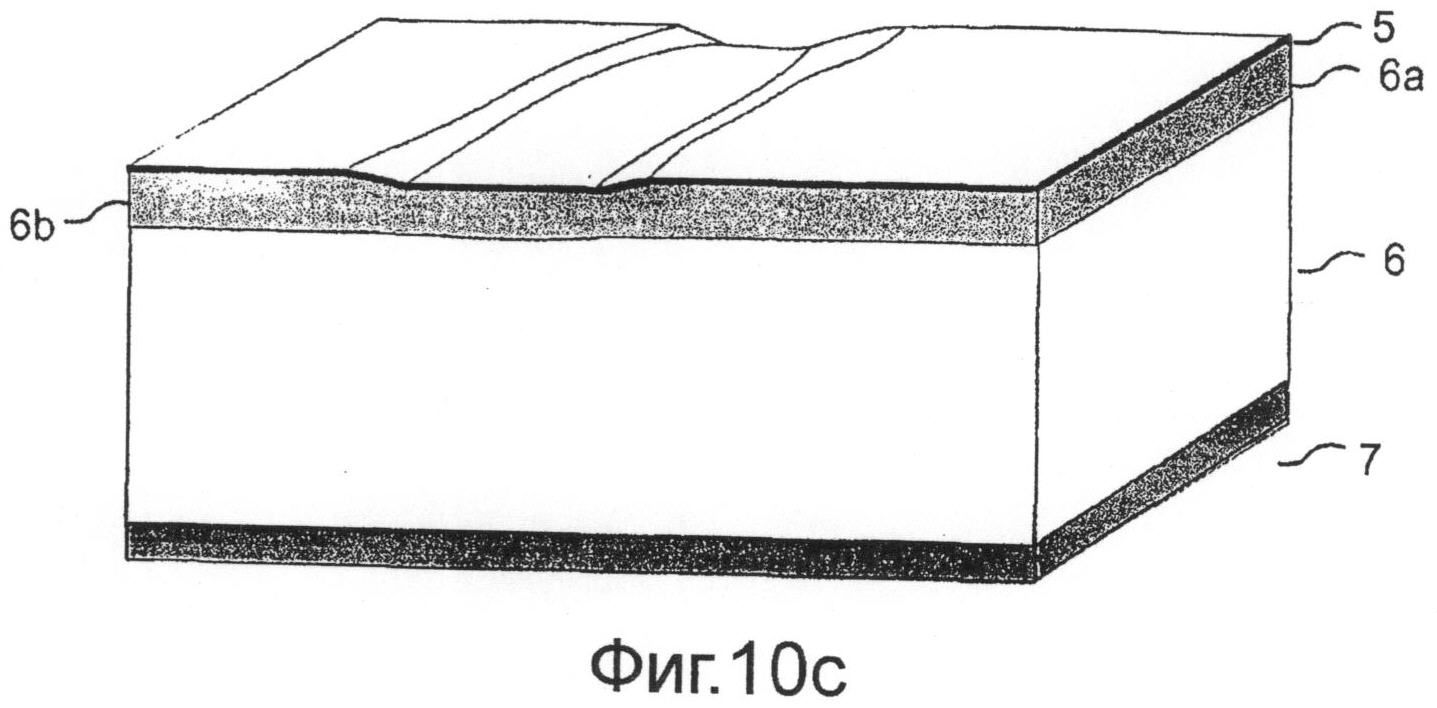

На фиг. 10a-c показан способ формирования поверхностного слоя.

На фиг. 11a-c показаны способы создания декоративного эффекта на поверхностном слое.

На фиг. 12a-e показано прессование периодического действия и выполнение поверхностного слоя на заранее изготовленном внутреннем слое.

На фиг. 13a-k показано соединение панелей напольного покрытия с декоративной поверхностью на лицевой и тыльной стороне.

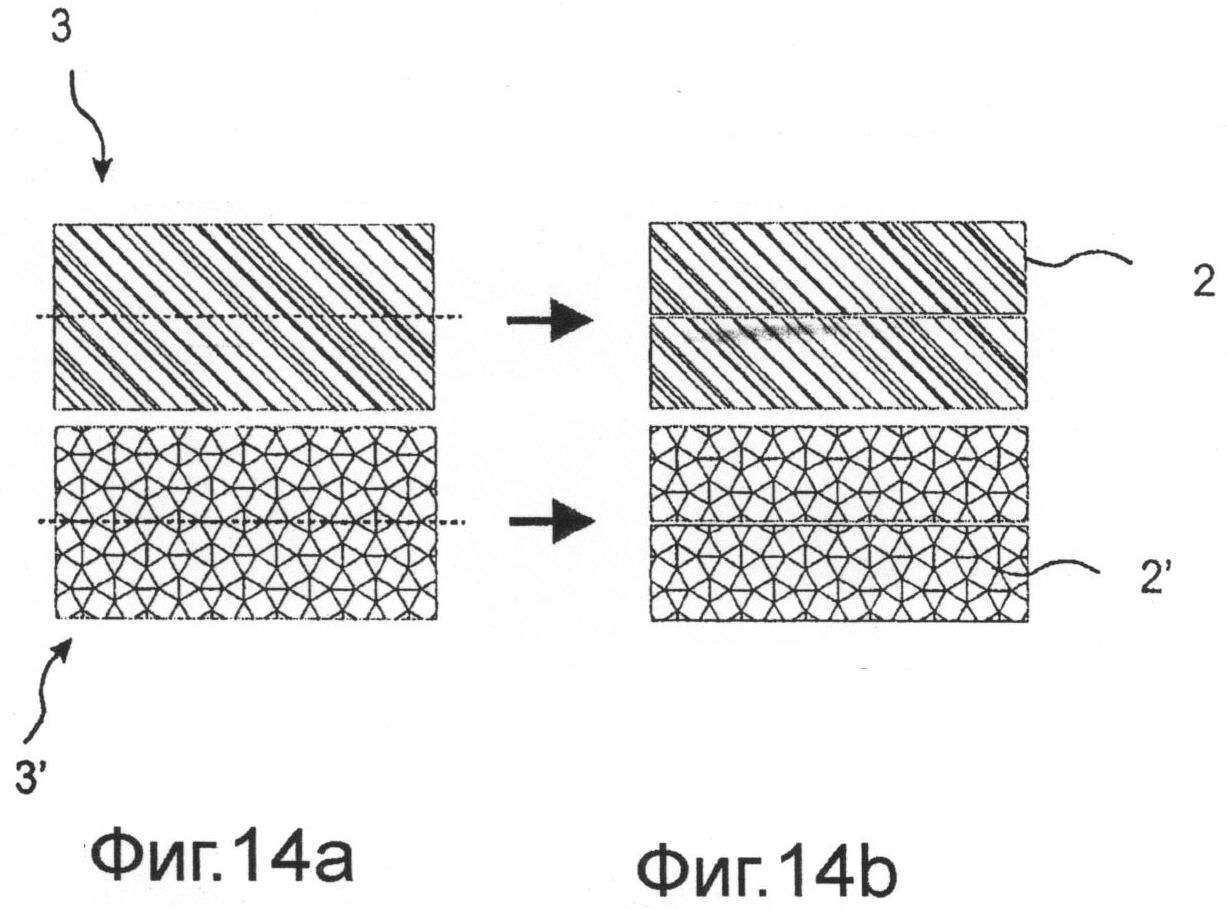

На фиг. 14a-e показан способ создания усовершенствованных рисунков в панелях напольного покрытия, выполненных из плит напольного покрытия различного дизайна.

На фиг. 15a-d показаны предпочтительные варианты выполнения панелей напольного покрытия, выполненных из плит напольного покрытия с различным дизайном.

На фиг. 16a-e показан способ получения совпадающего тиснения поверхностного слоя.

На фиг. 17a-f подробно показан пример предпочтительного варианта выполнения интегрально выполненной панели.

Подробное описание вариантов осуществления изобретения

На фиг. 1a показана ламинированная панель 1 напольного покрытия согласно известной технологии, содержащая поверхностный слой 5, внутренний слой 6 и стабилизирующий слой 7.

На фиг. 1c показан поверхностный слой 5. Он имеет верхний слой 13 износа из прозрачного материала с высокой прочностью на износ. Такой слой износа в основном содержит прозрачную бумагу (покрытие), импрегнированную меламиновой смолой с добавлением частиц 12 оксида алюминия. Частицы оксида алюминия в основном расположены в нижней части покрытия для защиты плит пресса от износа во время прессования. Декоративный слой 10, состоящий из бумаги с печатным рисунком 11, импрегнирован меламиновой смолой и размещен под данным прозрачным слоем 13 износа. Слой 13 износа и декоративный слой 10 ламинированы под давлением и с нагревом в виде поверхностного слоя 5 с толщиной около 0,2 мм на внутренний слой, в основном внутренний слой на основе древесного волокна, такой как (ХДФ).

На фиг. 1b показан стабилизирующий слой 7, также представляющий собой в основном импрегнированную меламином бумагу. Данный стабилизирующий слой сохраняет панель напольного покрытия плоской, когда влажность изменяется со временем. Прозрачный слой износа имеет в основном толщину 0,05-0,10 мм. Декоративный печатный узор 11 должен разрушаться, когда слой износа сношен.

На фиг. 1d подробно показана часть верхней поверхности обычного напольного покрытия из ламината, описанного выше. Прозрачные частицы 12 оксида алюминия включают в состав пульпы во время изготовления прозрачного покрытия 13.

На фиг. 2a показан известный поверхностный слой с несколькими покрытиями 13, имеющий координированный отпечаток на нижней стороне для улучшения свойств износа. Слои также в данном поверхностном слое размещены над декоративным слоем 10.

На фиг. 2b показано известное в основном полупрозрачное покрытие, которому придан цвет цветными пигментами 15, и размещенное на декоративном слое 10.

Все покрытия выполнены из волокон α-целлюлозы. Для получения прозрачности все природные смолы, находящиеся в древесных волокнах исходного сырья, удалены. Известная поверхность пола из ламината во всех вариантах осуществления составлена из четко определенных бумажных слоев с постоянной толщиной. Отдельные слои используются для создания декоративных свойств и свойств износа. Итоговая толщина всех износостойких слоев не превышает 0,2 мм. Имеется четкое различие между очищенными и дорогими волокнами, используемыми в верхних поверхностных слоях, и неочищенными дешевыми древесными волокнами, используемыми во внутреннем слое.

На фиг. 2c показан отпечаток, полученный известной прямой печатью на панели из ХДФ. Основной цвет 16, содержащий цветовые пигменты 15, нанесен на внутренний слой 6. Отпечаток 11 нанесен на основной цвет и защищен от износа прозрачным лаком 18 и в некоторых вариантах применения даже верхним покрывающим слоем 17, который может содержать оксид алюминия. Такой поверхностный слой имеет основной цвет и волокна не используются.

На фиг. 2d показана известная цветная панель из ХДФ, где цветные пигменты 15 включены в состав внутреннего слоя. Поверхность покрыта прозрачным слоем 17 верхнего покрытия. Стойкость к износу и динамическим нагрузкам у такой панели низкая.

На фиг. 3a показана панель пола 1 согласно одному варианту осуществления изобретения. Панель 1 имеет внутренний слой 6 на древесно-волокнистой основе, гомогенный непрозрачный декоративный поверхностный слой 5 и предпочтительно стабилизирующий слой 7. Панель 1 формируют как единое целое в процессе изготовления, где поверхностный слой, внутренний слой и стабилизирующий слой формируют в одной операции прессования.

На фиг. 3b показан поверхностный слой 5. Он содержит смесь древесных волокон 14, мелких твердых износостойких частиц 12, 12' и связующего вещества 19. Предпочтительно, древесные волокна являются неочищенными, одного типа с использующимися в ХДФ и древесно-стружечной плите, и они содержат природные смолы, такие как лигнин. Износостойкие частицы (12,12') являются предпочтительно частицами оксида алюминия. Другими подходящими материалами являются, например, двуокись кремния или карбид кремния. Алмазные кристаллы или порошок также можно добавлять в поверхностный слой. В общем, все материалы с твердостью по шкале Роквелла C HRC 70 или больше можно использовать и они не должны являться прозрачными. Можно использовать смеси двух или более материалов. Соединение 34 между внутренним слоем 6 и поверхностным слоем 5 не является отдельным слоем, как можно видеть на фиг. 3b, вследствие того факта, что волокна двух слоев смешаны и сплавлены вместе. Это дает очень прочное соединение между внутренним слоем и поверхностным слоем.

Поверхностный слой предпочтительно также содержит цветовые пигменты 15 или другие декоративные материалы или химикаты.

Варианты осуществления изобретения имеют преимущество в том, что износостойкий поверхностный слой 5 можно выполнить значительно более толстым, чем в известных панелях пола. Толщина износостойкого декоративного поверхностного слоя может изменяться в диапазоне от, например, 0,1-0,2 мм до, например, 2-4 мм или даже больше. Износостойкость с поддержанием декоративных свойств может быть чрезвычайно высокой, например в пределах 100000 циклов и более в поверхностном слое около 1,0 мм толщиной.

Такую панель можно использовать в качестве панели напольного покрытия, но также как компонент машины, автомобиля и т.д., где требуется высокая износостойкость, и можно изготавливать сложные компоненты, отлитые под давлением или изготовленные экструзией, которые также можно армировать, например, стекловолокном.

Поверхностный слой согласно предпочтительному варианту осуществления изобретения содержит вертикальный участок P с первой верхней горизонтальной плоскостью H1, расположенной в верхней части поверхностного слоя, содержащей первые износостойкие частицы 12. Он имеет вторую промежуточную горизонтальную плоскость H2, расположенную под первыми износостойкими частицами 12, содержащую древесные волокна с природными смолами. Он имеет третью нижнюю горизонтальную плоскость H3, расположенную под второй горизонтальной плоскостью H2, также содержащую вторые износостойкие частицы 12. Волокна и износостойкие частицы предпочтительно могут быть смешаны с цветными пигментами. Такой вариант осуществления должен давать поверхностный слой высокой износостойкости, который должен поддерживать свои декоративные свойства. Поверхность не должна повреждаться, когда истиранием удалены первые верхние волокна до второй горизонтальной плоскости H2. Только около 0,1 мм с поверхности должно быть удалено. Истиранием затем должен удаляться материал до второй горизонтальной плоскости H2, и поверхность должна продолжать поддерживать свои декоративные свойства. Истирание должно удалять материалы до третьей горизонтальной плоскости и только затем, при условии отсутствия дополнительных горизонтальных плоскостей, содержащих износостойкие частицы или цветные пигменты, поверхность должна изменить свои декоративные свойства. Поверхностный слой может содержать множество горизонтальных плоскостей, примыкающих одна к другой и размещенных на различных расстояниях от лицевой стороны панели, например 0,1 мм, 0,2 мм, 0,3 мм, 0,4 мм, 0,5 мм и т.д., и они могут содержать износостойкие частицы или древесные волокна. Варианты осуществления изобретения дают преимущество в том, что можно достичь износостойкости, значительно улучшенной, например в 5-10 раз, по сравнению с имеющимися в настоящее время напольными покрытиями из ламината. Истирание поверхности должно только уменьшать толщину поверхностного слоя. Износостойкие и декоративные свойства должны полностью или в значительной степени поддерживаться или изменяться управляемым и заданным путем.

Предпочтительным связующим веществом является меламин или мочевиноформальдегидная смола. Можно использовать любое другое связующее вещество, предпочтительно синтетические термоотверждаемые смолы.

На фиг. 3c показано, что стабилизирующий слой, 7 предпочтительно содержащий древесные волокна 14' и связующее вещество, может быть создан на нижней стороне панели пола. Волокна, связующее вещество и также температуру прессования следует приспосабливать должным образом к стабилизации поверхностного слоя и сохранению панели плоской. Стабилизирующий слой 7 предпочтительно прессуют при более высокой температуре, например на 5-20 градусов выше, чем поверхностный слой 5.

Можно упомянуть, в качестве не ограничивающего примера, что поверхностный слой может содержать, например, 25% (по весу) оксида алюминия, 25% древесных волокон, 25% меламиновой смолы и 25% цветных пигментов. Поверхностный слой может иметь толщину, например, в диапазоне 0,1-3 мм или даже больше. Наиболее предпочтительная толщина составляет 0,5-1,5 мм.

На фиг. 3d показана панель, где поверхностный слой 5 выполнен на внутреннем слое 6, изготовленном в предыдущей отдельной операции согласно принципу создания поверхности на внутреннем слое (SOC). Существует четко выраженное соединение 34 между внутренним слоем 6 и поверхностным слоем 5. Соединение 34 может иметь повышенную прочность, поскольку связующее вещество 19 из поверхностного слоя 5 проникает в верхнюю часть внутреннего слоя 6, особенно если внутренний слой представляет собой ХДФ или панель на древесной основе, например древесно-стружечную плиту. Связующее вещество 19 в поверхностном слое 5 может быть специально приспособлено для проникновения в верхние части внутреннего слоя и его армирования, например, для увеличения влагостойкости. Различные содержания связующих веществ или вещества можно использовать в верхней и нижней частях поверхностного слоя 5.

На фиг. 4a, 4b и 5a схематично показаны предпочтительные производственные способы, которые можно использовать для изготовления панелей на волокнистой основе. Способы описаны схематично и с поверхностным слоем, являющимся верхним слоем. Очевидно, что изготовление может происходить с поверхностным слоем, являющимся нижним слоем.

На фиг. 4a показано изготовление панелей, предпочтительно панелей пола, согласно предпочтительному принципу интегрально выполненной панели (IFP). Насыпающую установку используют для нанесения первого слоя 7, содержащего стабилизирующий слой, на конвейер 20, при этом второй слой 6, содержащий материал внутреннего слоя, наносится на стабилизирующий слой аналогичным способом. Данные два слоя предпочтительно содержат только древесные волокна и связующее вещество. Третий поверхностный слой 5 наносится насыпающей установкой на материал 6 внутреннего слоя. Поверхностный слой 5 предпочтительно содержит древесные волокна, связующее вещество и износостойкие частицы. Поверхностный слой 5 предпочтительно содержит также цветной пигмент, который дает поверхностному слою основной цвет. Способ изготовления предпочтительно может содержать этап промежуточного прессования, где древесные волокна частично спрессовывают валиком 21 или оборудованием непрерывного прессования или аналогичным устройством. Волокна предпочтительно не отверждаются, по меньшей мере отверждаются не полностью, на данном промежуточном этапе производства.

Насыпающая установка 60 может содержать несколько насыпающих блоков 60a, 60b, 60c, один для каждого состава материала. Усовершенствованная производственная линия может содержать до десяти насыпающих блоков и даже больше.

Печать, придание цвета и подобный дизайн, выполняемые на поверхности, например, устройством 22 струйной печати или аналогичным производственным оборудованием, придающим поверхностному слою 5 декоративные особенности, можно использовать в линии производства плиты напольного покрытия. Печать предпочтительно выполняют на поверхности после предварительного прессования перед окончательным прессованием.

Насыпающую установку можно также использовать после предварительного прессования, например, для нанесения дополнительных декоративных частиц. Второе предварительное прессование и даже дополнительное нанесение декоративных материалов можно выполнять перед окончательным прессованием.

Предварительно спрессованные слои после печати, если такой этап изготовления используется, прессуются при нагреве и под давлением, и волокна и износостойкие частицы связываются вместе связующим веществом, отверждающимся при нагреве и под давлением. Получают панель с твердым декоративным поверхностным слоем.

Непрерывное прессование является предпочтительным, но прессы периодического действия с одним или несколькими проемами можно также использовать.

Прессование может происходить на тисненой матрице прессования, такой как стальная лента 23, тисненый лист или тисненая матрица на бумажной основе для создания тисненой поверхности, которую, если необходимо, можно координировать с дизайном поверхности. Высококачественную координацию дизайна и тиснения можно получать посредством способа интегрированного прессования и дизайна, который в промышленности по производству напольных покрытий не применяют, поскольку все такие особенности дизайна основаны на двух отдельных этапах печати и прессования.

Согласно вариантам осуществления изобретения, интегрированный способ «штамповки» прессования и создания дизайна можно использовать, при этом можно использовать тисненую матрицу прессования, содержащую выступы, покрываемые выбранной краской, например, посредством резинового валика, наносящего краску только на выступы, а не на части матрицы, размещенные на пониженных участках между выступами. Во время прессования является возможным нанесение выбранной краски только в секциях поверхности, которые прессуются под верхними частями поверхностного слоя, и можно получить превосходно скоординированный дизайн и структуру. Способ «штамповки» показан более подробно на фиг. 16a-e. Краску и прессование можно выбирать так, что краска проникает в волокнистую структуру во время начальной части цикла прессования. Аналогичный способ можно использовать для нанесения материалов, отличных от краски, например специальных волокон или частиц, размещенных на выступах на матрице прессования и нанесения их на структуры, более глубокие, чем верхние части поверхности.

Связующим веществом предпочтительно является меламиноформальдегидная смола. Давление предпочтительно составляет около 300-800 Н/см2 и температура может составлять 120-220°C. Время прессования может изменяться, например, от 20 секунд до 5 минут, в зависимости от скорости изготовления, толщины панели, связующих веществ и т.д. Плотность плиты напольного покрытия составляет предпочтительно 700-1000 кг/м3. Возможно изготовление плит напольного покрытия с высокой влагостойкостью и стойкостью к динамическим нагрузкам с плотностью 1000-1500 кг/м3. Поверхностный слой может содержать древесные волокна или состоять из древесных волокон с размером, существенно меньшим чем 1 мм. Поверхностный слой может содержать древесные волокна или состоять из древесных волокон в форме порошка с размером, существенно меньшим чем 0,5 мм. Поверхностный слой предпочтительно содержит волокна или состоит из волокон в форме древесного порошка с частицами с размером в диапазоне около 0,1-0,3 мм или более мелкими. Частицы волокон во внутреннем слое могут иметь размер 0,1-1,0 мм или даже больший.

Особенно высокого качества поверхностного слоя 5 можно достичь, если древесные волокна, смешанные со связующим веществом, цветными пигментами и износостойкими частицами, заранее покрывают полностью или частично отвержденным связующим веществом, например меламино- или мочевиноформальдегидной смолой, или прессуют и затем механически дробят в древесно-волокнистый порошок или древесно-волокнистую стружку, которые предпочтительно мельче и более компактны, чем исходные древесные волокна. Такой волоконный состав особенно хорошо подходит для смешивания с износостойкими частицами и может создавать компактную и хорошо выполненную основу для операций печати. Износостойкие частицы можно равномерно распределять по всему поверхностному слою и можно достичь высокой износостойкости и стойкости к царапинам. Такие волокна с покрытием можно получать от вторичной переработки ХДФ и напольных покрытий из ламината на их основе, которые можно механически резать и дробить на мелкие древесно-волокнистые стружки и/или древесные волокна.

Стружку и волокна можно использовать во всех слоях (5, 6, 7), даже если они содержат оксид алюминия или мелкие хлопья меламина/бумаги. Древесные волокна можно также отделять от частиц меламина и бумаги и использовать как покрытые меламином волокна в поверхности 5, и/или во внутреннем слое 6, и/или в стабилизирующем слое 7.

На фиг. 4b показан по существу аналогичный способ изготовления, который в данном предпочтительном варианте осуществления используют для изготовления панели с созданием поверхности на внутреннем слое (SOC). Стабилизирующий слой 7 наносится на конвейер. Стабилизирующий слой может иметь древесно-волокнистую основу, как описано выше, или традиционную стабилизирующую бумагу, используемую в производстве обычных напольных покрытий из ламината. Изготовленный заранее внутренний слой 6, например ХДФ, или древесно-стружечная плита, или любой другой тип плиты, помещают над стабилизирующим слоем. Поверхностный слой 5 наносится насыпающей установкой 60 на внутренний слой, согласно способу, аналогичному описанному выше, и верхний и нижний слои соединяют с внутренним слоем под прессом, так что образуется панель с поверхностным слоем 5, внутренним слоем 6 и стабилизирующим слоем 7.

Стабилизирующий слой 7 может являться декоративным и может содержать износостойкие частицы. Это означает, что панель согласно изобретению может иметь поверхностные слои 5 и 5' на каждой стороне. Такие поверхностные слои, предпочтительно, могут иметь различный дизайн, что должно уменьшать номенклатуру изделий, подлежащих транспортировке и хранению. Варианты осуществления изобретения являются весьма подходящими для таких двусторонних панелей, поскольку стоимость создания тыльной стороны с декоративным слоем является весьма ограниченной. Системы механического соединения можно приспосабливать для соединения таких панелей, предпочтительно с горизонтальной или вертикальной фиксацией защелкиванием.

На фиг. 5a показан принцип отдельного поверхностного слоя (SSL), где образована панель, которую можно использовать как отдельный поверхностный слой. Производственное оборудование в данном варианте используют в основном аналогично другим двум способам, описанным выше. Основное отличие состоит в том, что плита 3 напольного покрытия является поверхностным слоем 5 с предпочтительной толщиной около 0,5-3 мм. Данный поверхностный слой можно соединять, предпочтительно на клею, с материалом внутреннего слоя любого типа.

Декоративные элементы можно получать многими альтернативными путями. В основном варианте осуществления поверхность может содержать по существу только древесные волокна и износостойкие частицы. Дизайн только с одним основным цветом может являться удовлетворительным, и в таком случае цветные пигменты смешивают с древесными волокнами, и промежуточное предварительное прессование не является необходимым для образования базовой структуры для дополнительных этапов создания внешнего оформления. Вместе с тем, можно использовать предварительное прессование для других целей, изложенных ниже.

На фиг. 5b показано, что декоративный узор можно получать смешиванием волокон различных цветов 30, 31 и/или с различной структурой волокон, размерами волокон, типами волокон и т.д.

На фиг. 5c показана головка 24 устройства струйной печати, которую можно использовать для нанесения отпечатка 32 или узора, аналогичного отпечатку на предпочтительно прошедшей предварительное прессование поверхности. Краска проникает в волокна до прессования и может располагаться с заглублением в отвержденную поверхность после прессования. Краску или цветные частицы можно наносить, например, на глубину от внешней поверхности 0,1-1,0 мм или даже больше. Краска предпочтительно должна проникать на уровень ниже верхних износостойких частиц.

На фиг. 6a показано, что, например, экструдер 25 с экструдирующей головкой 26 может наносить отдельные экструдированные волокна 33 с различным цветом, и/или структурой, и/или плотностью, и/или износостойкостью на волокнистый слой основания. Экструдированные волокна предпочтительно смешаны со связующим веществом и, если необходимо, также с износостойкими частицами.

На фиг. 6b показано, что отдельные волокна 33 можно запрессовывать в поверхностный слой 5 и связывать с ним.

На фиг. 6c показано, что могут наноситься отдельные волокна 35 с более низкой износостойкостью, чем у основной волокнистой поверхности. Поверхность может быть обработана щетками и при этом должна быть удалена часть верхней поверхности отдельных волокон 35 и должна быть получена декоративная канавка. Это должно давать хорошее сочетание между структурой и цветовым дизайном.

На фиг. 6d показано, что другие отдельные материалы, такие как хлопья 36 из дерева, металла, пластика и т.д., можно использовать для придания поверхности декоративных свойств, и данные отдельные материалы можно запрессовывать в древесно-волокнистую поверхность основания.

На фиг. 6e показано, что прессовкой поверхности матрицей можно создавать канавки, скосы, рельефные линии и т.п. Такое тиснение может быть выполнено значительно более глубоким, чем в традиционных напольных покрытиях из ламината, где бумага при такой глубине должна повреждаться. Можно легко получать тиснение с глубиной, например, 1-2 мм или даже больше.

На фиг. 6f показано, что дизайн поверхности можно получить, например, с древесными волокнами, предпочтительно по существу индивидуальными волокнами или пучками индивидуальных волокон, размещенных в узорах на поверхности. Их можно наносить в несколько слоев скоординировано так, что они выстраивают слой материала аналогично реальному дереву.

Все вышеописанные способы создания эффектов дизайна можно использовать в вариантах осуществления интегрально выполненной панели (IFP), создания поверхности на внутреннем слое (SOC) и отдельного поверхностного слоя (SSL) с предварительным прессованием или без него.

На фиг. 7a показана панель, согласно варианту осуществления изобретения. Панель содержит поверхностный слой 5, изготовленный согласно варианту осуществления изобретения и приклеиваемый или ламинируемый на известный материал 6 внутреннего слоя. Стабилизирующий слой 7 наносится на тыльную сторону, как показано на фиг. 7b. Плиту 3 пола производят согласно принципам интегрально выполненной панели (IFP), создания поверхности на внутреннем слое (SOC) и отдельного поверхностного слоя (SSL), описанным выше. На фиг. 7c показана плита напольного покрытия после разрезания на несколько элементов 2 напольного покрытия. На фиг. 7d показаны элементы напольного покрытия, выполненные как панель 1 напольного покрытия с системами 4, 4' механического соединения на длинных кромках. Система механического соединения в основном также выполнена на коротких кромках. Можно использовать все известные системы соединения, обеспечивающие соединение с установкой под углом, горизонтальное и вертикальное соединение защелкиванием, боковым толчком и т.д. Панели наполного покрытия могут, вместе с тем, также иметь весьма простые системы соединения или только прямоугольные кромки, аналогичные плиткам и камню, и их можно клеить на черный пол.

На фиг. 8a показана панель согласно варианту осуществления изобретения, которую можно производить на базовом оборудовании, в основном аналогичном используемому в производстве обычных напольных покрытий из ламината. Панель содержит поверхностный слой 5, внутренний слой 6 из ХДФ и стабилизирующий слой 7. Поверхностный слой предпочтительно имеет форму порошка, такого, который можно насыпать тонким слоем и выполнять, например, по 0,1-0,5 поверхностного слоя на изготовленном заранее внутреннем слое на волокнистой основе, предпочтительно 6-8 мм внутреннем слое из ХДФ. Связующее вещество может быть адаптировано к прессованию, выполняемому на обычных прессах прямого непрерывного или прерывного ламинирования с временем прессования, температурой и давлением, аналогичным параметрам, используемым в настоящее время. Толщина поверхностного слоя может меняться, но предпочтительной является конечная толщина поверхностного слоя, превосходящая глубину тиснения или по меньшей мере нахождение данных параметров по существу в одном диапазоне. В поверхностном слое можно использовать вторичные волокна ХДФ от резки и станочной обработки кромок.

На фиг. 8b показаны панели 1, 1' напольного покрытия с системой механического соединения, содержащие планку 46 с замковым элементом 48, взаимодействующим с замковым пазом 44 для горизонтального соединения панелей 1, 1'. Система соединения содержит также шип 40, взаимодействующий со шпунтом 49 и вертикально соединяющий панели 1, 1'. Гибкий уплотняющий материал 50 можно применять во время изготовления или во время установки между двумя кромками для создания декоративного эффекта и/или предотвращения проникновения влаги в соединение. Термопластичный материал может быть включен в состав волокон во время изготовления для уплотнения кромок и он может проходить станочную обработку, будучи интегрирован в одну или обе примыкающие кромки.

Кромки могут быть выполнены по обычной технологии с использованием большеразмерных вращающихся алмазных инструментов. Верхние кромки, которые в некоторых вариантах осуществления могут являться чрезвычайно износостойкими, могут быть выполнены высококачественными алмазными инструментами, разрушающими и отделяющими износостойкие частицы от древесно-волокнистой матрицы. Альтернативно, можно использовать лазер или вырезание алмазными инструментами. Предпочтительно, вариант осуществления является комбинацией использования лазера и вырезания, где прямые разрезы и предпочтительно верхние кромки выполняют лазером, а U-образные пазы, выемки и скругленные части, предпочтительно, в более мягком материале внутреннего слоя под поверхностным слоем выполняют вырезанием. Лазерный луч можно также использовать для уплотнения кромок, предпочтительно верхней части кромок, нагревом.

Лазерная резка является особенно подходящей для выполнения кромок или пазов с неровной структурой, которая выглядит аналогично неровной кромке камня или плитки. Такие неровные кромки можно выполнять лазерной режущей головкой с изменяемым положением фокуса, и/или фокусным расстоянием луча, и/или геометрией луча вдоль кромки, когда, например, часть кромки панели смещается относительно лазерной режущей головки. Такие кромки невозможно выполнить обычными режущими инструментами. Все данные способы и варианты осуществления можно также использовать в традиционных из ламината и деревянных напольных покрытиях.

На фиг. 8c показаны панели пола с комбинированным внутренним слоем, которые, например, могут содержать поверхностный слой 5, внутренний слой 6а, содержащий, например, пробковые частицы, связанные согласно варианту осуществления изобретения, внутренний слой на древесно-волокнистой основе, содержащий древесные волокна, и стабилизирующий слой, например, содержащий пробковые частицы. Все слои могут иметь различные плотности.

На фиг. 8d показан проходящий по существу горизонтально паз 52, который может быть выполнен, например, вырезанием, обычной станочной обработкой или лазерной резкой, во внутреннем слое под поверхностным слоем. По существу вертикальная прорезь 51 может быть выполнена в поверхностном слое аналогичным способом, и верхняя поверхность может быть удалена с ограниченной станочной обработкой и износом инструмента. Неровные скосы можно выполнить в кромке аналогичными способами.