Способ бетонирования при отрицательных температурах - RU2750883C2

Код документа: RU2750883C2

Чертежи

Описание

Изобретение относится к области строительной индустрии и может быть использовано в производстве железобетонных и бетонных монолитных конструкций зданий и сооружений при ускоренных темпах их возведения и выполнении работ при отрицательных температурах.

Известен способ высокоскоростного возведения монолитных конструкций здания в условиях пониженных температур, включающий предварительную подготовку бетона, заключающуюся в его выдерживании при температуре +20°С, укладку бетона в нагретую опалубку, тепловую обработку бетона при температуре 65-80°С мощностью греющих проводов 2,5-5 кВт на 1 м3 бетона, изотермический прогрев бетона в течение не менее шести часов при температуре 70-85°С при электрической мощности 1,2-2,5 кВт на 1 м3 бетона и остывание бетона [1].

Недостатком данного изобретения является относительно сложная технология его осуществления вследствие наличия предварительного этапа, на котором производится предварительный разогрев опалубки и выдерживание бетона при температуре +20°С, что приводит к возрастанию затрат электроэнергии при осуществлении данного способа.

Известен способ прогрева бетона, включающий установку в забетонированной конструкции электронагревателя в виде закладной трубы, заполненной текучим теплоносителем с погруженным в него нагревательным элементом [2].

Недостатком данного изобретения является высокая трудоемкость его осуществления, связанная с установкой закладной трубы и ее заполнением текучим теплоносителем, а также невозможность извлечения электронагревателя в виде закладной трубы из бетонируемой конструкции, что приводит к его удорожанию. Кроме того область применения данного способа ограничена только вертикально расположенными бетонными и железобетонными элементами.

Известен способ электродного прогрева бетона, основанный на принципе преобразования электрической энергии в тепловую, путем его включения в цепь переменного тока в качестве сопротивления [3].

Недостатком данного способа является снижение эффективности электродного прогрева бетона по мере его твердения и испарения воды, что приводит к существенному увеличению электрического сопротивления. При достижении бетоном 40% марочной прочности дальнейший прогрев становится затруднителен и в ряде случаев бетон не успевает набрать критическую прочность. Данный способ не позволяет осуществлять прогрев бетона до достижения им марочной прочности.

Наиболее близким решением по технической сущности и достигаемому результату к предлагаемому изобретению является способ бетонирования при отрицательных температурах и ферромагнитная примесь для бетона, заключающийся в добавлении в строительную смесь частиц шлама от выплавки стали, покрытых полиэтиленовой оболочкой от 2 до 10% от общей массы строительной смеси, с последующим воздействием на них пульсирующим электромагнитным полем [4].

Недостатком данного изобретения является сложность его осуществления, связанная с наличием технически сложного и дорогостоящего оборудования - генератора электромагнитного поля. Кроме того, при подключении источника тока к арматуре происходит интенсивное испарение воды на границе раздела сред арматура-бетон, что приводит к снижению темпов набора прочности бетона в данной зоне вследствие недостатка химически несвязанной воды, а также к ослаблению адгезии арматуры к бетону и снижению прочности готовой конструкции.

Задачей изобретения является создание способа бетонирования при отрицательных температурах, при осуществлении которого достигается технический результат, заключающийся в увеличении темпов набора прочности бетона при отрицательных температурах, при одновременном снижении трудовых и материальных затрат за счет отсутствия необходимости применения дорогостоящего оборудования, исключении условий для снижения прочности готовых конструкций вследствие пропускания тока через арматуру, а также возможности осуществлять прогрев бетона до достижения им марочной прочности.

Результат достигается тем, что в способе бетонирования при отрицательных температурах, заключающемся в добавлении в строительную смесь частиц и воздействии на них полем, согласно изобретения, в качестве частиц используют молотый токопроводящий минерал шунгит, воздействие на частицы осуществляют электрическим полем, создаваемым при пропускании постоянного электрического тока через строительную смесь посредством подключения электродов, при этом содержание токопроводящего минерала шунгита составляет 1-10% от массы вяжущего строительной смеси, степень помола шунгита - 200-400 м2/кг. Время воздействия электрического поля на строительную смесь с частицами молотого токопроводящего минерала шунгита может варьироваться в зависимости от температуры окружающей среды и объема строительной смеси.

Применение молотого шунгита позволяет увеличить температуру бетонной смеси по сравнению со строительной смесью без частиц молотого токопроводящего минерала шунгита в начальный период воздействия электрического поля, снизить электрическое сопротивление бетонной смеси при воздействии электрического поля, увеличить темпы набора прочности бетона и осуществлять прогрев до достижения им марочной прочности.

Предлагаемое изобретение осуществляется следующим образом:

Изготавливали образцы размерами 19×18×16,5 см: состав №1 - состав строительной смеси без частиц молотого токопроводящего минерала шунгита (бетон класса В30), составы №2-6 - состав строительной смеси с добавлением частиц молотого токопроводящего минерала шунгита со степенью помола 200-400 м2/кг в количестве 1%, 3%, 5%, 7%, 10% от массы вяжущего строительной смеси (бетон класса В30). Твердение бетона происходило под воздействием электрического поля, созданного посредством подключения электродов, при температуре окружающей среды -15°С. Электрическое сопротивление бетонных образцов при воздействии электрического поля определялось с помощью мультиметра, температура - с помощью ртутных термометров, погруженных в тело образцов. Наблюдения за результатами осуществления способа производились в течение 115 часов с интервалом 1 час.

Зависимость изменения температуры бетона без частиц шунгита и с добавлением частиц шунгита в количестве 1% от массы вяжущего строительной смеси от времени воздействия на них электрического поля приведены на фиг. 1.

Анализ данных, приведенных на фиг. 1, свидетельствует об увеличении температуры бетона с добавлением частиц шунгита в количестве 1% от массы вяжущего строительной смеси по сравнению с составом без шунгита в интервале 0-20 часов воздействия электрического поля.

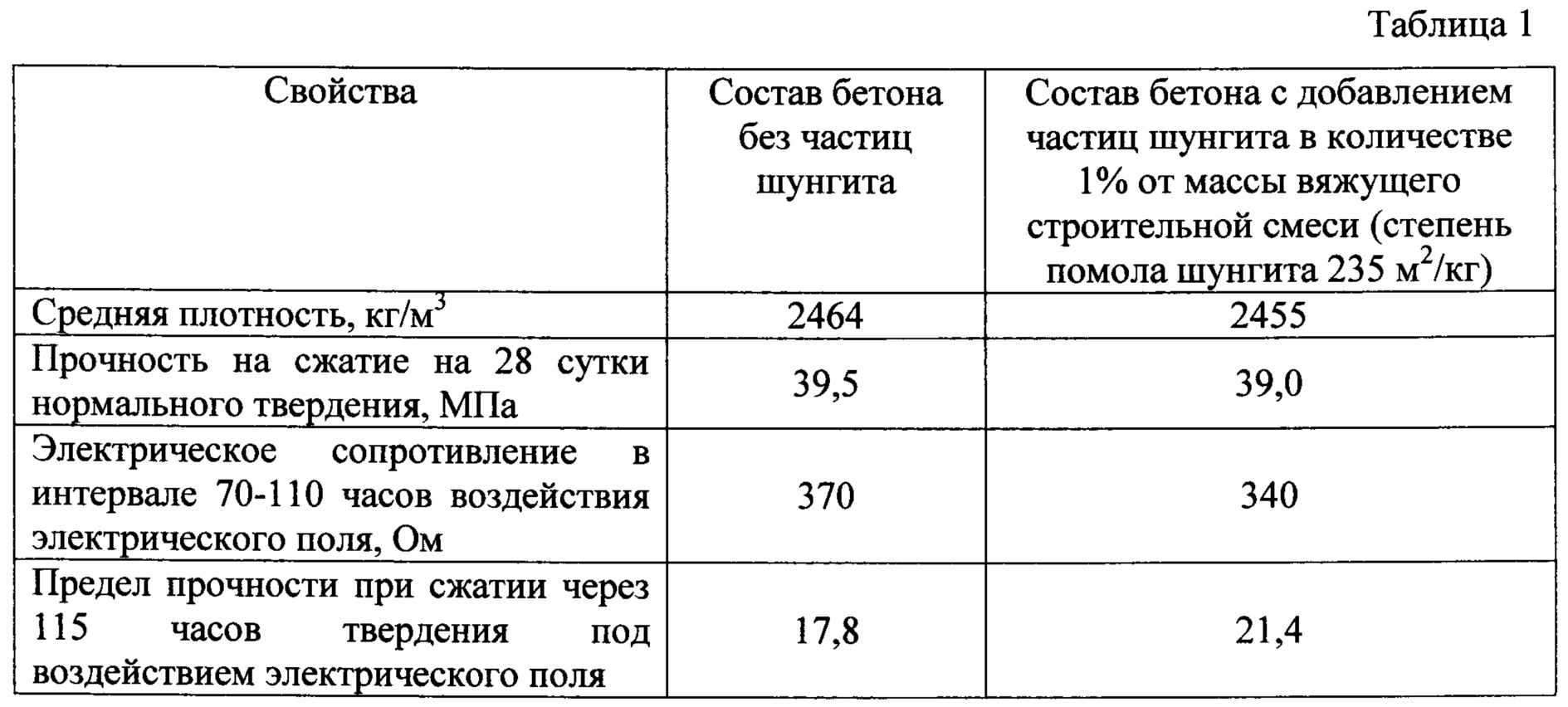

Результаты испытаний бетона без частиц шунгита и с добавлением частиц шунгита в количестве 1% от массы вяжущего строительной смеси приведены в таблице 1.

Из приведенных данных следует, что в способе бетонирования при отрицательных температурах добавление в состав строительной смеси частиц молотого токопроводящего минерала шунгита приводит к повышению предела прочности при сжатии на 20,2% через 115 часов твердения под воздействием электрического поля, к снижению величины электрического сопротивления на 8,2% в интервале 70-110 часов воздействия электрического поля.

Использование молотого токопроводящего минерала шунгита приводит к повышению токопроводящих свойств строительной смеси и затвердевшего композита, что характеризуется снижением величины электрического сопротивления бетона и повышением температуры бетона, позволяет увеличить темпы набора прочности бетона при отрицательных температурах и осуществлять прогрев до достижения им марочной прочности.

Кроме того, отсутствие в способе бетонирования при отрицательных температурах технически сложного и дорогостоящего оборудования - генератора электромагнитного поля позволяет снизить материальные затраты при его осуществлении.

Источники информации

1. А.С. 2702486, E04G 21/02, E04G 9/10, Способ высокоскоростного возведения монолитных конструкций здания в условиях пониженных температур, Батюшенко А.А., патентообладатель: Батюшенко А.А., заявл. 28.01.2019, опубл. 08.10.2019, бюл. №28.

2. А.С. 2522097, F24D 13/00, Способ прогрева бетона, электронагреватель для осуществления способа, индукционный нагревательный элемент электронагревателя и способ изготовления индукционного нагревательного элемента, Сосновский A.M., Сосновский С.А., патентообладатели: Сосновский A.M., Сосновский С.А., заявл. 11.04.2012, опубл. 10.07.2014, бюл. №19.

3. С.А. Миронов. Теория и методы зимнего бетонирования: - М.: Стройиздат, 1975. - С. 548-552.

4. А.С. 2641680, С04В 14/48, С04В 20/10, С04В 40/00, С04В 40/02, Способ бетонирования при отрицательных температурах и ферромагнитная примесь для бетона, Копырин В.А., Костоломов Е.М., Паутов Д.Н., Портнягин А.Л., патентообладатель: Федеральное государственное бюджетное образовательное учреждение высшего образования «Тюменский индустриальный университет» (ТИУ), заявл. 16.07.2015, опубл. 19.01.2018, бюл. №2.

Реферат

Изобретение относится к области строительной индустрии и может быть использовано в производстве железобетонных и бетонных монолитных конструкций зданий и сооружений при ускоренных темпах их возведения и выполнении работ при отрицательных температурах. Способ бетонирования при отрицательных температурах заключается в добавлении в строительную смесь - бетон класса В30 молотого токопроводящего минерала шунгита и воздействии на них электрическим полем, создаваемым при пропускании постоянного электрического тока через строительную смесь посредством подключения электродов. При этом содержание токопроводящего минерала шунгита составляет 1-10% от массы портландцемента, входящего в состав строительной смеси, степень помола шунгита - 200-400 м2/кг. Техническим результатом является увеличение темпов набора прочности бетона при отрицательных температурах. 1 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ бетонирования при отрицательных температурах и ферромагнитная примесь для бетона

Композиционный материал на основе шунгита и способ его получения

Комментарии