Способ производства формованного изделия из геополимера и система для производства формованного изделия из геополимера - RU2731776C1

Код документа: RU2731776C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства формованного изделия из геополимера и системе для производства формованного изделия из геополимера.

Уровень техники

Радиоактивные отходы с низкой дозой излучения, характеризующиеся относительно коротким временем полураспада и образующиеся во время функционирования атомной электростанции, упаковывают в контейнер и обеспечивают их затвердевание. Хотя в общем случае в качестве материала для затвердевания используются цемент, асфальт и эпоксидная смола, с недавних пор стало рассматриваться и затвердевание при использовании геополимера. В дополнение к использованию как материала для затвердевания в отношении радиоактивных отходов, геополимер иногда используется и в качестве строительного материала и тому подобного.

Геополимер представляет собой аморфный неорганический материал для затвердевания, называемый алюмосиликатом, который в основном образован из алюминия (Al) и кремния (Si). Применительно к структуре геополимер лишен воды, содержащейся в материале нераздельно с ним так, как в случае гидрата. Однако, вода является необходимой при смешивании материалов исходного сырья для геополимера и проведении реакции между ними. Ниже в настоящем документе геополимер, затвердевший с приобретением произвольного профиля, обозначается термином «формованное изделие из геополимера», а материал исходного сырья, составляющий формованное изделие из геополимера, обозначается термином «материал исходного сырья для геополимера».

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: JP 5807785 B2

Патентный документ 2: JP 5661492 B2

Описание изобретения

Проблемы, решаемые в изобретении

Материалы исходного сырья для геополимера зачастую являются порошкообразными или гранулированными. В случае получения геополимера в общем случае к материалу исходного сырья для геополимера добавляют воду, которую примешивают в суспензию, данную смесь выливают в литьевую пресс-форму и реакции полимеризации дают возможность протекать таким образом, чтобы смесь затвердела. Смесь из материала исходного сырья для геополимера и воды в виде суспензии имеет тенденцию к прилипанию к перемешивающим лопастям во время смешивания, а также имеет тенденцию к закупориванию трубы и тому подобного во время перекачки. Таким образом, необходимым является частое техническое обслуживание устройства. Вследствие увеличения количества стадий технического обслуживания эффективность производства формованных изделий из геополимеров уменьшается.

С учетом наличия описанной выше проблемы одна цель настоящего изобретения заключается в предложении способа производства формованного изделия из геополимера и системы для производства формованного изделия из геополимера, которые способны обеспечить производство формованного изделия из геополимера без суспендирования материала исходного сырья для геополимера.

Пути решения проблемы

В целях решения вышеупомянутой проблемы в одном варианте осуществления настоящего изобретения предложен способ производства формованного изделия из геополимера, включающий:

стадию смешивания, на которой первое вещество, содержащее алюминий и кремний, смешивают с гидратом щелочного стимулятора, включающим по меньшей мере один из гидрата гидроксида щелочного металла и гидрата силиката щелочного металла;

стадию прессования, на которой получают спрессованную смесь в результате проведения прямого прессования в отношении смеси, полученной на стадии смешивания; и

стадию отверждения, на которой спрессованную смесь отверждают.

В целях решения вышеупомянутой проблемы в другом варианте осуществления настоящего изобретения предложен способ производства формованного изделия из геополимера, включающий:

стадию смешивания, на которой смешивают первое вещество, содержащее алюминий и кремний, щелочной стимулятор, включающий по меньшей мере один из гидроксида щелочного металла и силиката щелочного металла, и гидрат, содержащий кристаллизационную воду;

стадию прессования, на которой получают спрессованную смесь в результате проведения прямого прессования смеси, полученной на стадии смешивания; и

стадию отверждения, на которой спрессованную смесь отверждают.

В целях решения вышеупомянутой проблемы в одном варианте осуществления настоящего изобретения предложена система для производства формованного изделия из геополимера, включающая:

устройство для получения смеси, сконфигурированное для получения при использовании по меньшей мере первого вещества, содержащего алюминий и кремний, и второго вещества, включающего по меньшей мере один из гидроксида щелочного металла и силиката щелочного металла, смеси из первого вещества, второго вещества и третьего вещества, которое включает соединение, имеющее гидрат, таким образом, чтобы смесь содержала бы алюминий и кремний в качестве первого условия, смесь содержала бы по меньшей мере один из гидроксида щелочного металла и силиката щелочного металла, в качестве второго условия, смесь содержала бы соединение, имеющее гидрат, в качестве третьего условия;

устройство для поддержания повышенного давления, снабженное литьевой пресс-формой для вмещения смеси и сконфигурированное для приложения давления, установленного в литьевой пресс-форме; и

установку для отверждения, сконфигурированную в целях выдерживания смеси, подвергнутой прямому прессованию при использовании устройства для поддержания повышенного давления, и снабженную воздушным кондиционером, корректирующим температуру атмосферы в окрестности смеси.

Эффекты изобретения

В соответствии с вариантами осуществления настоящего изобретения одна цель настоящего изобретения заключается в предложении способа производства формованного изделия из геополимера и системы для производства формованного изделия из геополимера, которые способны обеспечить производство формованного изделия из геополимера без уменьшенной эффективности изготовления.

Краткое описание чертежей

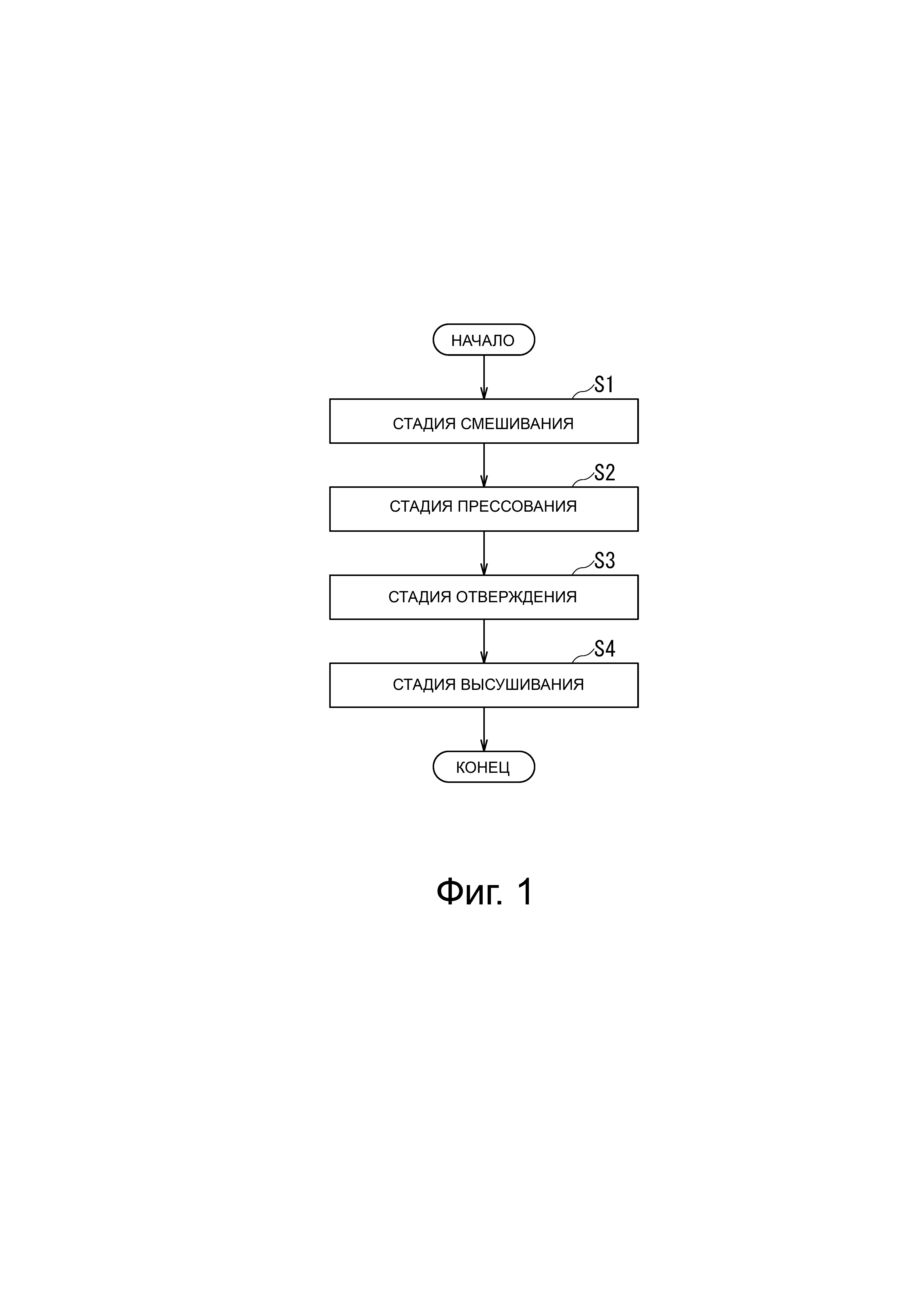

Фиг. 1 представляет собой схему технологического процесса, иллюстрирующую способ производства формованного изделия из геополимера, соответствующий настоящему варианту осуществления.

Фиг. 2 представляет собой схематическую диаграмму, иллюстрирующую конфигурацию системы для производства формованного изделия из геополимера, соответствующую настоящему варианту осуществления.

Фиг. 3 представляет собой перечень, демонстрирующий (i) условия производства соответствующих формованных изделий из геополимеров для примеров от первого до четвертого (образцов от № 1 до № 4), произведенных при использовании способа производства формованного изделия из геополимера, соответствующего настоящему варианту осуществления, и (ii) результаты испытания на прочность в отношении соответствующих формованных изделий из геополимеров для примеров от первого до четвертого.

Фиг. 4 представляет собой перечень, демонстрирующий (i) условия производства соответствующих формованных изделий из геополимеров для образцов от № 5 до № 7 из пятого примера, произведенных при использовании способа производства формованного изделия из геополимера, соответствующего настоящему варианту осуществления, и (ii) результаты испытания на прочность в отношении соответствующих формованных изделий из геополимеров для пятого примера.

Фиг. 5 представляет собой перечень, демонстрирующий условия производства соответствующих формованных изделий из геополимеров для образцов от № 8 до № 10 из шестого примера, произведенных при использовании способа производства формованного изделия из геополимера, соответствующего настоящему варианту осуществления.

Фиг. 6 представляет собой график, демонстрирующий предел прочности при одноосном сжатии в отношении получаемых соответствующих формованных изделий из геополимеров для образцов № 5, № 6, № 8 и № 2 по отношению к давлению формования.

Фиг. 7 представляет собой схематическую диаграмму, демонстрирующую результат измерения рентгеновской дифракции (дифракционную рентгенограмму) для смеси (порошка), полученной во втором примере.

Фиг. 8 представляет собой схематическую диаграмму, демонстрирующую результат измерения рентгеновской дифракции (дифракционную рентгенограмму) для измельченного в порошок материала, полученного в результате измельчения в порошок полученного формованного изделия (образца № 2) во втором примере.

Фиг. 9А представляет собой схематическую диаграмму, демонстрирующую результат измерения рентгеновской дифракции (дифракционную рентгенограмму) для измельченного в порошок материала, полученного в результате измельчения в порошок полученного образца № 8 в шестом примере.

Фиг. 9В представляет собой схематическую диаграмму, демонстрирующую результат измерения рентгеновской дифракции (дифракционную рентгенограмму) для измельченного в порошок материала, полученного в результате измельчения в порошок полученного образца № 9 в шестом примере.

Фиг. 10 представляет собой схематическую диаграмму, демонстрирующую результат измерения рентгеновской дифракции (дифракционную рентгенограмму) для измельченного в порошок материала, полученного в результате измельчения в порошок полученного образца № 10 в шестом примере.

Осуществление изобретения

Ниже в настоящем документе способ производства формованного изделия из геополимера и система для производства формованного изделия из геополимера, соответствующие одному варианту осуществления настоящего изобретения, будут описываться при обращении к прилагающимся чертежам.

Фиг. 1 представляет собой схему технологического процесса для способа производства формованного изделия из геополимера, соответствующего настоящему варианту осуществления. Каждая из ссылочных позиций от S1 до S4 на фиг. 1 представляет собой ссылочную позицию, указывающую на номер стадии.

Способ производства формованного изделия из геополимера настоящего варианта осуществления включает стадию смешивания S1, заключающуюся в смешивании материала исходного сырья для геополимера и необходимых добавок для получения смеси, стадию прессования S2, заключающуюся в прессовании смеси для получения спрессованной смеси, стадию отверждения S3, заключающуюся в отверждении спрессованной смеси, и стадию высушивания S4, заключающуюся в высушивании спрессованной смеси после стадии отверждения, таким образом, чтобы были бы удовлетворены условия для смеси, описанные ниже.

Ниже в настоящем документе будет описываться стадия смешивания S1. На стадии смешивания S1 получают смесь, удовлетворяющую условиям для смеси. Условия для смеси включают: наличие по меньшей мере одного материала исходного сырья для геополимера; и наличие соединения, включающего вещество (гидрат), которое содержит молекулы воды, (ниже в настоящем документе обозначаемое термином «материал, обеспечивающий подачу воды»).

В данном случае материал исходного сырья для геополимера является материалом для получения геополимера и содержит по меньшей мере материал для затвердевания 1 (фиг. 2) и щелочной стимулятор 2 (фиг. 2). Кроме того, термин «геополимер» относится к полимеру аморфного материала, который содержит алюминий (Al) и кремний (Si) в качестве основных компонентов.

В качестве материала для затвердевания 1, например, может быть использовано соединение, содержащее алюминий (Al) и кремний (Si), (ниже в настоящем документе обозначаемое термином «алюмосиликат»). Алюмосиликат включает, например, метакаолин, доменный шлак, золу мусоросжигательных установок, зольную пыль, цеолит, морденит, кварцевую пыль, аморфный диоксид кремния, оксид алюминия и гидроксид алюминия. Описанным выше термином «зольная пыль» обозначается зольная пыль, которую собирают после сжигания тонкой угольной пыли, и которой распоряжаются в качестве продукта. Ниже в настоящем документе материал для затвердевания 1 также обозначается термином «первое вещество».

В качестве щелочного стимулятора 2 (2а, 2b), например, может быть использован гидроксид щелочного металла или силикат щелочного металла. Гидроксид щелочного металла включает, например, гидроксид лития, гидроксид натрия, гидроксид калия, гидроксид рубидия и гидроксид цезия. Силикаты включают, например, силикат лития, силикат натрия, силикат калия, силикат рубидия и силикат цезия.

Несмотря на существование различных химических форм силиката, таких как орто- и мета-, в качестве щелочного стимулятора 2 может быть использована любая химическая форма без ограничения конкретной химической формой. Она может быть использована в качестве щелочного стимулятора 2, в котором к гидроксиду щелочного металла и/или силикату щелочного металла дополнительно добавляют алюминат. Ниже в настоящем документе щелочной стимулятор 2 также обозначается термином «второе вещество».

В качестве материала 3, обеспечивающего подачу воды (фиг. 2), возможным, например, является использование соединения, включающего нейтральный гидрат, такой как декагидрат сульфата натрия, а также возможным является использование соединения, включающего гидрат щелочного металла, такой как гидрат силиката щелочного металла и гидрат алюмината щелочного металла. Ниже в настоящем документе материал 3, обеспечивающий подачу воды, также обозначается термином «третье вещество».

Применительно к реакции полимеризации материал 3, обеспечивающий подачу воды, предпочтительно представляет собой соединение, включающее гидрат щелочного металла, или соединение, включающее гидрат, который характеризуется температурой плавления, составляющей 100°С и менее, (ниже в настоящем документе обозначаемый термином «низкоплавкий гидрат»). Более предпочтительно материал 3, обеспечивающий подачу воды, представляет собой соединение, включающее низкоплавкий гидрат щелочного алюминия. В качестве материала 3, обеспечивающего подачу воды, в числе соединений, включающих низкоплавкий гидрат щелочного металла, еще более предпочтительным является соединение, характеризующееся температурой плавления, большей, чем температура на рабочем месте для получения смеси 5 (то есть, соединение, которое не расплавляется во время получения смеси 5).

Соединения, включающие гидрат щелочного металла, включают, например, гидрат силиката щелочного металла и гидрат алюмината щелочного металла. Гидрат силиката включает, например, гидрат силиката лития, гидрат силиката натрия, такой как нонагидрат метасиликата натрия (Na2SiO3⋅9H2O), гидрат силиката калия, такой как моногидрат тетрасиликата калия, гидрат силиката рубидия и гидрат силиката цезия. Гидрат алюмината включает, например, гидрат алюмината лития, гидрат алюмината натрия, гидрат алюмината рубидия и гидрат алюмината цезия, и гидрат алюмината калия, такой как тригидрат алюмината калия.

Низкоплавкий гидрат включает, например, нонагидрат метасиликата натрия (Na2SiO3⋅9H2O: температура плавления 48°С) и пентагидрат метасиликата натрия (Na2SiO3⋅5H2O: температура плавления 72°С).

На стадии смешивания S1 смесь, удовлетворяющая описанным выше условиям для смеси, отличается по веществу, существенному для смешивания, в зависимости от того, содержит ли материал исходного сырья для геополимера соединение, имеющее гидрат, или нет. Говоря конкретно, смесь, удовлетворяющая описанным выше условиям для смеси, отличается тем, будет ли щелочной стимулятор 2 являться щелочным стимулятором 2а, включающим материал 3, обеспечивающий подачу воды (ниже в настоящем документе обозначаемым термином «щелочной стимулятор 2а, содержащий кристаллизационную воду»), или он будет являться щелочным стимулятором 2b, который не включает какого-либо соединения, имеющего гидрат, (ниже в настоящем документе обозначаемым термином «щелочной стимулятор 2b, не содержащий кристаллизационной воды»).

Говоря более конкретно, описанные выше условия для смеси удовлетворяются в случае удовлетворения следующих далее трех условий. Первое условие заключается в «содержании алюминия и кремния», второе условие заключается в «содержании по меньшей мере одного из гидроксида щелочного металла и силиката щелочного металла», а третье условие заключается во «включении соединения, имеющего гидрат».

В случае смешивания материала исходного сырья для геополимера, содержащего щелочной стимулятор 2а, содержащий кристаллизационную воду, щелочной стимулятор 2а, содержащий кристаллизационную воду, будет удовлетворять двум условиям, то есть, второму и третьему условиям из условий от первого до третьего. Таким образом, в случае смешивания материала для затвердевания 1, удовлетворяющего первому условию, и щелочного стимулятора 2а, содержащего кристаллизационную воду, будут соблюдены все условия для смеси от первого до третьего. В данном случае дополнительное добавление обеспечивающего подачу воды материала 3, удовлетворяющего третьему условию, отдельно от материала исходного сырья для геополимера не является обязательно необходимым. То есть, на стадии смешивания S1 может быть опущено добавление материала 3, обеспечивающего подачу воды, отдельно от щелочного стимулятора 2а, содержащего кристаллизационную воду.

В случае смешивания материала исходного сырья для геополимера, содержащего щелочной стимулятор 2b, не содержащий кристаллизационной воды, щелочной стимулятор 2b, не содержащий кристаллизационной воды, будет удовлетворять только второму условию и не будет удовлетворять третьему условию. Таким образом, в целях получения смеси, содержащей материал 3, обеспечивающий подачу воды, требуется отдельное добавление обеспечивающего подачу воды материала 3, удовлетворяющего третьему условию, в дополнение к материалу для затвердевания 1, удовлетворяющему первому условию, и не содержащего кристаллизационной воды щелочного стимулятора 2b, удовлетворяющему второму условию.

В числе описанных выше материалов 3, обеспечивающих подачу воды, гидрат силиката щелочного металла является гидратом силиката щелочного металла, применимым в качестве щелочного стимулятора 2, а гидрат алюмината щелочного металла является гидратом алюмината щелочного металла, применимым в качестве щелочного стимулятора 2. Говоря другими словами, гидрат силиката щелочного металла и гидрат алюмината щелочного металла представляют собой обеспечивающий подачу воды материал 3, исполняющий также и функцию щелочного стимулятора 2, или щелочного стимулятора 2, исполняющего также и функцию материала 3, обеспечивающего подачу воды.

Таким образом, в настоящем варианте осуществления гидрат силиката щелочного металла и гидрат алюмината щелочного металла могут быть использованы не просто в качестве материала 3, обеспечивающего подачу воды, но и в качестве щелочного стимулятора 2 (щелочного стимулятора, содержащего кристаллизационную воду, 2а), который исполняет также и функцию материала 3, обеспечивающего подачу воды.

В дополнение к этому, на стадии смешивания S1 к материалу исходного сырья для геополимера может быть добавлено размалываемое твердое вещество. Размалываемое твердое вещество, представляет собой, например, адсорбент радионуклидов, использующийся при очистке воды. Кроме того, с материалом исходного сырья для геополимера могут быть смешаны различные отходы, образованные из размалываемых твердых веществ. Различные вещества, образованные из размалываемых твердых веществ и тому подобного, что добавляют к материалу исходного сырья для геополимера, обозначаются терминами «объекта для отверждения 4» или «четвертое вещество».

В следующем далее описании изобретения в качестве смеси 5 определяют смесь, полученную и подготовленную на стадии смешивания S1 в результате смешивания объекта для отверждения 4 с (i) материалом исходного сырья для геополимера, содержащим щелочной стимулятор 2а, содержащий кристаллизационную воду, или (ii) материалом 3, обеспечивающим подачу воды, и материалом исходного сырья для геополимера, содержащим щелочной стимулятор 2b, не содержащим кристаллизационной воды. В случае отсутствия примешивания объекта для отверждения 4 смесь 5 будут определять в качестве смеси, полученной в результате смешивания предмета для затвердевания 4 с (i) материалом исходного сырья для геополимера, содержащим щелочной стимулятор 2а, содержащий кристаллизационную воду, или (ii) материалом 3, обеспечивающим подачу воды, и материалом исходного сырья для геополимера, содержащим щелочной стимулятор 2b, не содержащим кристаллизационной воды.

Далее будет описываться стадия прессования S2. На стадии прессования S2 смесь 5 формуют и спрессовывают. Смесь 5, спрессованную и сформованную на стадии прессования S2, обозначается термином «смесь 6 при прессовании». В спрессованной смеси 6, полученной в результате проведения формования под давлением смеси 5, содержащей материал для затвердевания 1 и щелочной стимулятор 2, материал для затвердевания 1 и щелочной стимулятор 2 находятся в тесном контакте друг с другом, и, таким образом, возможным является создание состояния, в котором реакция протекает с большей вероятностью, чем в случае отсутствия формования под давлением.

Давление, прикладываемое к смеси 5 на стадии прессования S2, устанавливают на уровне давления, составляющего приблизительно 1 мегапаскаль [МПа] и более, применительно к производству спрессованной смеси 6 в результате уплотнения для стабилизирования полученной формы. Верхним предельным значением давления является верхнее предельное значение из технически возможного диапазона.

Далее будет описываться стадия отверждения S3. Стадией отверждения S3 является стадия отверждения спрессованной смеси 6, предназначенная для стимулирования прохождения реакции полимеризации. Вода в спрессованной смеси 6 используется в качестве реакционного центра, на котором вступают в реакцию щелочной стимулятор 2 и материал для затвердевания 1, в результате чего протекает реакция полимеризации. Вода в спрессованной смеси 6 представляет собой влагу (воду) в атмосфере, абсорбированную спрессованной смесью 6, влагу, первоначально содержащуюся в смеси 5, и/или воду, произведенную из гидрата, содержащегося в смеси 5.

Хотя, как это известно, кристаллизационная вода в гидрате и отделяется в виде влаги под воздействием тепла выше определенного уровня, кристаллизационная вода в гидрате считается легко отделяемой вследствие воздействия влаги окружающей среды и давления. Как это считается в настоящем варианте осуществления, кристаллизационная вода в смеси 5 легко превращается в воду при использовании стадии прессования S2 в дополнение к условиям по температуре и влажности во время отверждения, и, тем самым, промотируется прохождение реакции полимеризации.

На стадии отверждения S3 корректируют окружающую среду спрессованной смеси 6 таким образом, как в случае температуры атмосферы в окрестности спрессованной смеси 6. Следовательно, промотируется диссоциация кристаллизационной воды собственного гидрата спрессованной смеси 6, формируется реакционный центр, и, тем самым, может быть промотировано прохождение реакции полимеризации. Спрессованная смесь 6, в которой стимулировалось прохождение реакции полимеризации, обозначается термином «формованное изделие после отверждения 8».

Далее будет описываться стадия высушивания S4. Стадия высушивания S4 является стадией упаривания воды в формованном изделии после отверждения 8. Несмотря на прохождение высушивания формованного изделия после отверждения 8 естественным образом без вмешательства оператора высушивание может быть промотировано в результате корректирования окружающей среды в окрестности формованного изделия после отверждения 8 таким образом, как в случае температуры атмосферы в окрестности формованного изделия после отверждения 8. Формованное изделие после отверждения 8, прохождение полимеризации которого было простимулировано в достаточной степени, и которое удовлетворяет произвольному уровню содержания воды, обозначается термином «формованное изделие из геополимера 7».

В некоторых случаях стадию отверждения S3 и стадию высушивания S4 строго не различают. После прохождения реакции полимеризации в спрессованной смеси 6 на стадии отверждения S3 можно полагать прохождение выпаривания воды, в частности, без изменения условий окружающей среды, и спрессованная смесь 6 становится формованным изделием из геополимера 7.

Вследствие отсутствия добавления воды отдельно от материала исходного сырья для геополимера на стадии смешивания S1 уровень содержания воды в смеси 5 является значительно меньшим, чем в смеси из воды и материала исходного сырья для геополимера, полученной при использовании обычного способа производства формованного изделия из геополимера, и количество воды в спрессованной смеси 6 и формованном изделии после отверждения 8 является также меньшим. Таким образом, в случае достаточно маленького количества воды, остающейся в формованном изделии после отверждения 8, на стадии отверждения S3, то есть, в случае достаточного упаривания воды на стадии отверждения S3 стадия высушивания S4 может быть опущена. Стадия высушивания S4 также может быть опущена и в случае отсутствия какой-либо проблемы, связанной с остающейся водой.

Несмотря на отсутствие поступательного развития геополимеризации для смеси при прессовании 6, подвергнутой стадии прессования S2, такая смесь при прессовании 6 может характеризоваться достаточной прочностью в зависимости от области применения. Таким образом, спрессованная смесь 6, например, может быть поставлена в качестве строительного материала или для затвердевших отходов. Однако, как это считается, во время доставки и/или установки поступательно развивается геополимеризация, и осуществляется стадия отверждения S3. То есть, в технологическом процессе формования формованного изделия из геополимера 7, даже в случае искусственного отсутствия стадии отверждения S3 спрессованная смесь 6, подвергнутая стадии смешивания S1 и стадии прессования S2, естественным образом проходит через стадию отверждения S3 таким образом, что становится формованным изделием из геополимера 7.

Далее в результате демонстрации одного аспекта (фиг. 2) будет описана система для производства формованного изделия из геополимера, соответствующая настоящему варианту осуществления.

Фиг. 2 представляет собой схематическую диаграмму, иллюстрирующую конфигурацию системы для производства формованного изделия из геополимера 10 в качестве одного аспекта системы для производства формованного изделия из геополимера, соответствующей настоящему варианту осуществления.

Система для производства формованного изделия из геополимера 10 включает, например, устройство для получения смеси 11, устройство для поддержания повышенного давления 12, установку для отверждения 13 и устройство для высушивания 14.

В случае использования в качестве щелочного стимулятора 2 щелочного стимулятора 2а, содержащего кристаллизационную воду, в устройстве для получения смеси 11 будут получать смесь 5 в результате смешивания материала для затвердевания 1 и щелочного стимулятора 2а, содержащего кристаллизационную воду, при одновременном добавлении объекта для затвердевания 4 в данную смесь по мере надобности.

В случае использования в качестве щелочного стимулятора 2 щелочного стимулятора 2b, не содержащего кристаллизационной воды, смесь 5 будут получать в результате смешивания материала для затвердевания 1 и щелочного стимулятора 2b, не содержащего кристаллизационной воды, при одновременном добавлении предмета для затвердевания 4 и тому подобного в данную смесь по мере надобности.

Устройство для поддержания повышенного давления 12 исполняет функцию производства спрессованной смеси 6, которая представляет собой формованное изделие, полученное в результате проведения прямого прессования в отношении смеси 5. Устройство для поддержания повышенного давления 12 включает, например, литьевую пресс-форму 121 для вмещения смеси 5 и установку для поддержания повышенного давления 122 для приложения давления, устанавливаемого внутри литьевой пресс-формы 121.

Более высокое давление, прикладываемое к смеси 5 во время производства спрессованной смеси 6, является более выгодным в том смысле, количества, которое может быть спрессовано во время производства отходов. Однако, необходимо отметить, что увеличение верхнего предельного значения давления, прикладываемого к смеси 5, увеличивает стоимость оборудования и тому подобное.

Установка для отверждения 13 исполняет функцию отверждения спрессованной смеси 6 для промотирования прохождения реакции полимеризации. Установка для отверждения 13 включает, например, камеру для отверждения 131, предназначенную для отверждения спрессованной смеси 6, и воздушный кондиционер 132, предназначенный для корректирования атмосферы в камере для отверждения 131.

В установке для отверждения 13 воздушный кондиционер 132 корректирует атмосферу в камере для отверждения 131 таким образом, чтобы молекулы воды внутри гидрата спрессованной смеси 6 подвергались бы плавлению, и, тем самым, воздушный кондиционер 132 корректирует атмосферу в камере для отверждения 131, доводя ее до окружающей среды, подходящей для использования при промотировании прохождения реакции полимеризации для спрессованной смеси 6. В случае плавления молекул воды внутри гидрата спрессованной смеси 6 вода будет подаваться в спрессованную смесь 6 с образованием реакционного центра в отношении реакции для геополимера. На сформировавшемся реакционном центре протекает реакция полимеризации для спрессованной смеси 6.

Размер камеры для отверждения 131 является достаточным, если он может обеспечить отверждение по меньшей мере одной спрессованной смеси 6.

Воздушный кондиционер 132 выполняет, например, функцию контролирования температуры, заключающуюся в контролировании температуры атмосферы в камере для отверждения 131, корректирует температуру в камере для отверждения 131 и сохраняет температуру в пределах предварительно определенного диапазона. В дополнение к этому, воздушный кондиционер 132 конфигурируют для обеспечения возможности нагревания камеры вплоть до по меньшей мере температуры плавления используемого гидрата, то есть, температуры плавления щелочного стимулятора 2а, содержащего кристаллизационную воду, или материала 3, обеспечивающего подачу воды.

Устройство для высушивания 14 выполняет функцию ускорения выпаривания воды из спрессованной смеси 6, в которой было стимулировано прохождение реакция полимеризации, то есть, из формованного изделия после отверждения 8. Устройство для высушивания 14 включает, например, камеру для высушивания 141, предназначенную для создания пространства в целях промотирования выпаривания (высушивания) собственной воды формованного изделия после отверждения 8, и воздушный кондиционер 142, предназначенный для корректирования внутренней атмосферы в камере для высушивания 141.

В устройстве для высушивания 14 воздушный кондиционер 142 корректирует атмосферу камеры для высушивания 141, доводя ее до более предпочтительной окружающей среды, чтобы ускорить выпаривание собственной воды формованного изделия после отверждения 8.

Размер камеры для высушивания 141 является достаточным, если он может обеспечить отверждение по меньшей мере одной спрессованной смеси 6.

Воздушный кондиционер 142 выполняет, например, функцию корректирования атмосферных условий, таких как температура и относительная влажность камеры для высушивания 141, таким образом, чтобы создать благоприятную окружающую среду для промотирования выпаривания воды из формованного изделия после отверждения 8.

Хотя описанные выше установка для отверждения 13 и устройство для высушивания 14, соответственно, представляют собой один аспект, формируемый воздушным кондиционером 132, и один аспект, формируемый воздушным кондиционером 142, воздушные кондиционеры 132 и 142 могут быть опущены в случае проведения достаточного отверждения и высушивания в атмосфере.

В дополнение к этому, установка для отверждения 13 может реализовывать не только стадию отверждения S3, предназначенную для стимулирования прохождения реакции полимеризации, но также и стадию высушивания S4, предназначенную для выпаривания воды, остающейся в геополимере после прохождения реакции полимеризации. После проведения отверждения в установке для отверждения 13 и, тем самым, получения геополимера может быть промотировано выпаривание воды, остающейся в геополимере, в результате корректирования температуры и влажности. В данном случае устройство для высушивания 14 может быть опущено.

Помимо этого, в случае поставки в качестве строительного материала или массива отходов в состоянии спрессованной смеси 6, прошедшей через устройство для поддержания повышенного давления 12, установка для отверждения 13 и устройство для высушивания 14 могут быть опущены. Даже в случае отсутствия установки для отверждения 13 и устройства для высушивания 14 реакция полимеризации и высушивание для спрессованной смеси 6 будут проходить естественным образом.

Вследствие использования в способе производства формованного изделия из геополимера (стадии от S1 до S4) и в системе для производства формованного изделия из геополимера 10 соединения, имеющего гидрат, в качестве воды для формирования реакционного центра в реакции для геополимера, реакции для геополимера дают возможность протекать без добавления воды, и, тем самым, может быть произведено формованное изделие из геополимера 7 (формованное изделие после отверждения 8).

В дополнение к этому, вследствие получения смеси 5 без добавления воды, смесь 5 не суспендируют в противоположность обычному способу производства формованного изделия из геополимера и обычной системе для производства формованного изделия из геополимера. Таким образом, является возможным уменьшение возникновения проблем, таких как адгезия смеси 5 к перемешивающим лопастям во время смешивания и закупоривание труб и тому подобное во время перекачивания, и также возможным является уменьшение инспекционных работ при выяснении наличия данных проблем. Таким образом, уменьшается время, необходимое для выявления неисправностей и инспекционной работы, которые имеют место при обычном способе производства формованного изделия из геополимера и тому подобном, и, следовательно, может быть улучшена эффективность производства формованного изделия из геополимера 7 (формованного изделия после отверждения 8).

Вследствие использования в качестве щелочного стимулятора 2 щелочного стимулятора 2а, содержащего кристаллизационную воду, который представляет собой соединение, имеющее гидрат, в дополнение к исключению потребности в добавлении воды может быть уменьшено количество веществ, требуемых для получения смеси 5. Кроме того, вода может быть однородно диспергирована в спрессованной смеси 6 при использовании щелочного стимулятора 2а, содержащего кристаллизационную воду, в качестве щелочного стимулятора 2. Таким образом, реакция для геополимера может быть инициирована в результате расплавления собственного гидрата, и может быть получено гомогенное формованное изделие из геополимера 7 (формованное изделие после отверждения 8).

Далее будет представлено описание каждого примера (примеров от первого до шестого) формованного изделия, произведенного в результате использования способа производства формованного изделия из геополимера, соответствующего настоящему варианту осуществления. В описании примеров от первого до пятого полученное в заключение формованное изделие, включающее случай, в котором будет опущена стадия высушивания, будет обозначаться термином «формованное изделие из геополимера 7».

Первый пример

В качестве материала для затвердевания 1 использовали метакаолин (средний диаметр зерен: 1,3 микрометра [мкм]). В качестве щелочного стимулятора 2 использовали нонагидрат метасиликата натрия, который представляет собой щелочной стимулятор 2а, содержащий кристаллизационную воду, а также исполняет функцию материала 3, обеспечивающего подачу воды. Говоря конкретно, смесь 5 (смешанный порошок) получали в результате добавления 40,0 г метакаолина и 32,0 г нонагидрата метасиликата натрия.

Далее 20,0 г смешанного порошка отделяли в качестве полученной смеси 5 для размещения в литьевой пресс-форме 121, имеющей диаметр 30 мм (ϕ 30 мм) (фиг. 2), после этого подвергали прямому прессованию на протяжении 10 минут при давлении формования 20,0 МПа, а вслед за этим смесь 5 извлекали из литьевой пресс-формы 121. Извлеченная из литьевой пресс-формы смесь 5 представляла собой формованное изделие, способное стабильно сохранять свой профиль, и получали спрессованную смесь 6.

Далее спрессованную смесь 6, извлеченную из литьевой пресс-формы 121, располагали в камере для отверждения 131 (фиг. 2) и проводили отверждение на протяжении 23 дней в условиях температуры в 25°С.

Впоследствии измеряли предел прочности при одноосном сжатии для формованного изделия после отверждения 8, которое представляет собой спрессованную смесь 6 после отверждения, (то есть, формованное изделие из геополимера 7). В первом примере стадию высушивания опускали.

Второй пример

В качестве материала для затвердевания 1 использовали метакаолин (средний диаметр зерен: 1,3 мкм). В качестве щелочного стимулятора 2 использовали нонагидрат метасиликата натрия, который представляет собой щелочной стимулятор 2а, содержащий кристаллизационную воду, а также исполняет функцию материала 3, обеспечивающего подачу воды. Говоря конкретно, смесь 5 (смешанный порошок) получали в результате добавления 40,0 г метакаолина и 32,0 г нонагидрата метасиликата натрия.

Далее 20,0 г смешанного порошка отделяли в качестве полученной смеси 5 для размещения в литьевой пресс-форме 121, имеющей диаметр ϕ 30 мм (фиг. 2), после этого подвергали прямому прессованию на протяжении 10 минут при давлении формования 20,0 МПа, а вслед за этим смесь 5 извлекали из литьевой пресс-формы 121. Извлеченная из литьевой пресс-формы смесь 5 представляла собой формованное изделие, способное стабильно сохранять свой профиль, и получали спрессованную смесь 6.

Далее спрессованную смесь 6, извлеченную из литьевой пресс-формы 121, располагали в камере для отверждения 131 (фиг. 2) и проводили отверждение на протяжении 7 дней в условиях температуры в 60°С.

Впоследствии измеряли предел прочности при одноосном сжатии для формованного изделия после отверждения 8, которое представляет собой спрессованную смесь 6 после отверждения. С точки зрения оценки количества воды, содержащейся в формованном изделии после отверждения 8, измеряли массу формованного изделия после отверждения 8.

Впоследствии формованное изделие из геополимера 7 дополнительно размещали в камере для высушивания 141 (фиг. 2) таким образом, чтобы подвергнуть высушиванию на протяжении 24 часов при температуре 200°С, и измеряли массу полученного формованного изделия из геополимера 7. Уровень содержания (уровень массового процентного содержания) воды в формованном изделии после отверждения 8 рассчитывали исходя из измеренной массы формованного изделия после отверждения 8 и измеренной массы формованного изделия из геополимера 7. В результате вычисления уровень содержания воды в формованном изделии после отверждения 8 составлял 3,2 массового процента.

Третий пример

В качестве материала для затвердевания 1 использовали метакаолин (средний диаметр зерен: 1,3 мкм). В качестве щелочного стимулятора 2 использовали тригидрат алюмината калия и нонагидрат метасиликата натрия, которые представляют собой щелочной стимулятор 2а, содержащий кристаллизационную воду, а также исполняют функцию материала 3, обеспечивающего подачу воды. Говоря конкретно, смесь 5 (смешанный порошок) получали в результате добавления 40,0 г метакаолина, 32,0 г нонагидрата метасиликата натрия и 16,5 г тригидрата алюмината калия.

Далее 20,0 г смешанного порошка отделяли в качестве полученной смеси 5 для размещения в литьевой пресс-форме 121, имеющей диаметр ϕ 30 мм (фиг. 2), после этого подвергали прямому прессованию на протяжении 10 минут при давлении формования 10,0 МПа, а вслед за этим смесь 5 извлекали из литьевой пресс-формы 121. Извлеченная из литьевой пресс-формы смесь 5 представляла собой формованное изделие, способное стабильно сохранять свой профиль, и получали спрессованную смесь 6.

Далее спрессованную смесь 6, извлеченную из литьевой пресс-формы 121, располагали в камере для отверждения 131 (фиг. 2) и проводили отверждение на протяжении 7 дней в условиях температуры в 60°С.

Впоследствии измеряли предел прочности при одноосном сжатии для формованного изделия из геополимера 7, полученного после отверждения. В третьем примере стадию высушивания опускали.

Четвертый пример

В качестве материала для затвердевания 1 использовали метакаолин (средний диаметр зерен: 1,3 мкм). В качестве щелочного стимулятора 2 использовали нонагидрат метасиликата натрия, который представляет собой щелочной стимулятор 2а, содержащий кристаллизационную воду, а также исполняет функцию материала 3, обеспечивающего подачу воды. В качестве одного случая объекта для отверждения 4 использовали шабазит, который представляет собой имитацию отработанного адсорбента радионуклидов (радиоактивных отходов). Говоря конкретно, смесь 5 (смешанный порошок) получали в результате добавления 40,0 г метакаолина и 32,0 г нонагидрата метасиликата натрия и 80 г порошкообразного шабазита.

Далее 20,0 г смешанного порошка отделяли в качестве полученной смеси 5 для размещения в литьевой пресс-форме 121, имеющей диаметр ϕ 30 мм (фиг. 2), после этого подвергали прямому прессованию на протяжении 10 минут при давлении формования 3,0 МПа, а вслед за этим смесь 5 извлекали из литьевой пресс-формы 121. Извлеченная из литьевой пресс-формы смесь 5 представляла собой формованное изделие, способное стабильно сохранять свой профиль, и получали спрессованную смесь 6.

Далее спрессованную смесь 6, извлеченную из литьевой пресс-формы 121, располагали в камере для отверждения 131 (фиг. 2) и проводили отверждение на протяжении 7 дней в условиях температуры в 60°С.

Впоследствии измеряли предел прочности при одноосном сжатии для формованного изделия из геополимера 7, полученного после отверждения. В четвертом примере стадию высушивания опускали.

Пятый пример

В качестве материала для затвердевания 1 использовали метакаолин (средний диаметр зерен: 1,3 мкм). В качестве щелочного стимулятора 2 использовали нонагидрат метасиликата натрия, который представляет собой щелочной стимулятор 2а, содержащий кристаллизационную воду, а также исполняет функцию материала 3, обеспечивающего подачу воды. Говоря конкретно, смесь 5 (смешанный порошок) получали в результате добавления 40,0 г метакаолина и 32,0 г нонагидрата метасиликата натрия.

Далее получали четыре литьевые пресс-формы при ϕ 30 мм 121 (фиг. 2), 20,0 г смешанного порошка отделяли в качестве полученной смеси 5, а после этого каждую из полученных литьевых пресс-форм от первой до четвертой 121 заполняли, используя 20,0 г полученной смеси 5. Вслед за этим смесь 5, заполняющую первую литьевую пресс-форму 121, подвергали прямому прессованию на протяжении 10 минут при давлении формования 1,0 МПа и смесь 5 извлекали из первой литьевой пресс-формы 121. Смесь 5, заполняющую вторую литьевую пресс-форму 121, подвергали прямому прессованию на протяжении 10 минут при давлении формования 5,0 МПа и смесь 5 извлекали из второй литьевой пресс-формы 121. Смесь 5, заполняющую третью литьевую пресс-форму 121, подвергали прямому прессованию на протяжении 10 минут при давлении формования 10,0 МПа и смесь 5 извлекали из третьей литьевой пресс-формы 121. Смесь 5, заполняющую четвертую литьевую пресс-форму 121, подвергали прямому прессованию на протяжении 10 минут при давлении формования 20,0 МПа и смесь 5 извлекали из четвертой литьевой пресс-формы 121.

Каждая смесь 5, удаленная из каждой из литьевых пресс-форм от первой до четвертой 121, представляла собой формованное изделие, способное стабильно сохранять свой профиль, и получали спрессованные смеси 6.

Далее спрессованные смеси (то есть, спрессованные смеси от первой до четвертой) 6, извлеченные из соответствующих литьевых пресс-форм от первой до четвертой 121, располагали в камере для отверждения 131 (фиг. 2) и проводили отверждение в отношении них на протяжении 7 дней в условиях температуры в 60°С.

Впоследствии измеряли предел прочности при одноосном сжатии для каждого из формованных изделий из геополимеров от первого до четвертого 7, которые получали в результате проведения стадии отверждения в отношении спрессованных смесей от первой до четвертой 6 в описанных выше условиях. В пятом примере стадию высушивания опускали.

Шестой пример

В качестве материала для затвердевания 1 использовали метакаолин (средний диаметр зерен: 1,3 мкм). В качестве щелочного стимулятора 2 использовали нонагидрат метасиликата натрия 2а, который представляет собой щелочной стимулятор, содержащий кристаллизационную воду, а также исполняет функцию материала 3, обеспечивающего подачу воды. Говоря конкретно, смесь 5 (смешанный порошок) получали в результате добавления 40,0 г метакаолина и 32,0 г нонагидрата метасиликата натрия.

Далее получали три литьевые пресс-формы при ϕ 30 мм 121 (фиг. 2), 20,0 г смешанного порошка отделяли в качестве полученной смеси 5, а после этого каждую из полученных литьевых пресс-форм 121 заполняли, используя 20,0 г полученной смеси 5. Смесь 5, заполняющую каждую литьевую пресс-форму 121, подвергали прямому прессованию на протяжении 10 минут при давлении формования 20,0 МПа и смесь 5 извлекали из каждой литьевой пресс-формы 121.

Каждая смесь 5, удаленная из каждой из литьевых пресс-форм 121, представляла собой формованное изделие, способное стабильно сохранять свой профиль, и, тем самым, получали три спрессованные смеси 6. Данные три спрессованные смеси 6, полученные в данном случае, соответствуют четвертой спрессованной смеси 6 в описанном выше пятом примере и, соответственно, называются спрессованными смесями от пятой до седьмой 6 в следующем далее описании изобретения.

Далее три спрессованные смеси 6, извлеченные из соответствующих литьевых пресс-форм 121, располагали в камере для отверждения 131 (фиг. 2) и проводили отверждение в отношении них в условиях температуры в 60°С на протяжении различного периода отверждения. Период отверждения составлял 5 минут для пятой спрессованной смеси 6, 10 минут для шестой спрессованной смеси 6 и 30 минут для седьмой спрессованной смеси 6.

Спектр рентгеновской дифракции измеряли при использовании рентгеновской порошковой дифрактометрии для спрессованных смесей от пятой до седьмой 6, подвергнутых отверждению на протяжении описанных выше соответствующих периодов отверждения. В шестом примере стадию высушивания опускали.

Результат анализа предела прочности при одноосном сжатии

Далее будет представлено описание результатов измерения предела прочности при одноосном сжатии для формованных изделий из геополимеров 7 (образцы от № 1 до № 10), соответствующих примерам от первого до пятого.

Фиг. 3-5 представляют собой перечни, демонстрирующие (i) условия производства формованных изделий из геополимеров для примеров от первого до четвертого, произведенных при использовании способа производства формованного изделия из геополимера, соответствующего настоящему варианту осуществления, и (ii) результаты испытания на прочность в отношении формованных изделий из геополимеров для примеров от первого до четвертого.

Образцы от № 1 до № 4, описанные на фиг. 3, представляют собой формованные изделия из геополимеров 7, полученные, соответственно, в примерах от первого до четвертого.

Образцы от № 5 до № 7, описанные на фиг. 4, представляют собой формованные изделия из геополимеров от первого до третьего 7, полученные, соответственно, в пятом примере. Условия производства четвертого формованного изделия из геополимера 7 в пятом примере являются теми же самыми, что и условия производства формованного изделия из геополимера во втором примере, и перекрываются с условиями производства формованного изделия из геополимера и результатом испытания на прочность в отношении образца № 2, описанными на фиг. 3. По этой причине условия производства четвертого формованного изделия из геополимера 7 в пятом примере не описываются на фиг. 4.

Образцы от № 8 до № 10, описанные на фиг. 5, представляют собой формованные изделия, полученные в результате отверждения, соответственно, спрессованных смесей от пятой до седьмой 6.

Что касается условий производства формованных изделий из геополимеров и результатов испытания на прочность, продемонстрированных на фиг. 3, (образцы от № 1 до № 4), то результат измерения предела прочности при одноосном сжатии в отношении формованного изделия из геополимера 7 для примера № 1 (первого примера) составлял 12,6 МПа. Хотя для затвердевания радиоактивных отходов при использовании цемента (что ниже в настоящем документе обозначается термином «цементное затвердевшее тело») требуется предел прочности при одноосном сжатии 1,47 МПа для затвердевших радиоактивных отходов, получали формованное изделие из геополимера 7, характеризующееся достаточным пределом прочности при одноосном сжатии для предела прочности при одноосном сжатии 1,47 МПа.

Для образца № 2 (второго образца) результат измерения предела прочности при одноосном сжатии в отношении формованного изделия из геополимера 7 составлял 34,9 МПа, и получали формованное изделие из геополимера 7, характеризующееся достаточным пределом прочности при одноосном сжатии по отношению к пределу прочности при одноосном сжатии 1,47 МПа, требуемому для цементного затвердевшего тела.

Во втором примере температуру отверждения устанавливали на 60°С большей, чем температура плавления нонагидрата метасиликата натрия, и, следовательно, при использовании периода отверждения (7 дней), более короткого, чем соответствующий период для первого примера (23 дня для способа отверждения), получали формованное изделие из геополимера 7, характеризующееся более значительным пределом прочности при одноосном сжатии.

В примере № 3 (третьем примере) результат измерения предела прочности при одноосном сжатии в отношении формованного изделия из геополимера 7 составлял 38,0 МПа, и получали формованное изделие из геополимера 7, характеризующееся достаточным пределом прочности при одноосном сжатии по отношению к пределу прочности при одноосном сжатии 1,47 МПа, требуемому для цементного затвердевшего тела.

В третьем примере ко второму примеру дополнительно добавляли тригидрат алюмината калия, и, следовательно, в тех же самых условиях отверждения, что и во втором примере, получали формованное изделие из геополимера 7, характеризующееся еще более высоким пределом прочности при одноосном сжатии.

В примере № 4 (четвертом примере) результат измерения предела прочности при одноосном сжатии в отношении формованного изделия из геополимера 7 составлял 2,4 МПа. Также и в случае добавления шабазита в качестве цели для затвердевания 4 получали формованное изделие из геополимера 7, характеризующееся достаточным пределом прочности при одноосном сжатии по отношению к пределу прочности при одноосном сжатии 1,47 МПа, требуемому для цементного затвердевшего тела.

Что касается условий производства формованного изделия из геополимера и результатов испытания на прочность, продемонстрированных на фиг. 4, (образцы от № 5 до № 7), то результаты измерения предела прочности при одноосном сжатии в отношении соответствующих формованных изделий из геополимера 7 для пятого примера составляли 13,5 МПа для образца № 5, 18,0 МПа для образца № 6 и 22,1 МПа для образца № 7. Также и в случае образцов от № 5 до № 7 в любых условиях по давлению формования получали формованные изделия из геополимера 7, характеризующиеся достаточным пределом прочности при одноосном сжатии по отношению к пределу прочности при одноосном сжатии 1,47 МПа, требуемому для цементного затвердевшего тела.

Далее будет обсуждаться соотношение между давлением формования и полученным пределом прочности при одноосном сжатии для формованного изделия из геополимера 7.

Фиг. 6 представляет собой график, демонстрирующий предел прочности при одноосном сжатии в отношении каждого полученного формованного изделия из геополимера (образцы № 5, № 6, № 8, № 2) по отношению к давлению формования.

На фиг. 6 точки Р1, Р2, Р3 и Р4, указывающие на предел прочности при одноосном сжатии, соответствуют образцам, соответственно, № 5, № 6, № 7 и № 2. Предел прочности при одноосном сжатии составлял 13,5 МПа для образца № 5, 18,0 МПа для образца № 6, 22,1 МПа для образца № 7 и 34,9 МПа для образца № 2. По мере увеличения давления формования получали формованное изделие из геополимера 7, характеризующееся увеличивающимся пределом прочности при сжатии.

Даже образец № 5, характеризующийся наименьшим пределом прочности при одноосном сжатии в числе вышеупомянутых четырех образцов, обеспечивал получение формованного изделия из геополимера 7, которое характеризуется достаточным пределом прочности при одноосном сжатии по отношению к пределу прочности при одноосном сжатии 1,47 МПа, требуемому для цементного затвердевшего тела. Таким образом, в случае использования формованного изделия из геополимера 7 в качестве заменителя цементного затвердевшего тела достаточным будет считаться давление формования, составляющее по меньшей мере 1,0 МПа.

Результаты анализа при использовании рентгеновской порошковой дифрактометрии

Далее в качестве результатов анализа в отношении формованных изделий, соответствующих примерам от первого до шестого, будут описываться результаты измерений (дифракционная рентгенограмма), полученные при использовании способа рентгеновской дифракции.

Фиг. 7 представляет собой схематическую диаграмму, демонстрирующую результат измерения рентгеновской дифракции (дифракционную рентгенограмму) для смеси (порошка) 5, полученной во втором примере.

Фиг. 8 представляет собой схематическую диаграмму, демонстрирующую результат измерения рентгеновской дифракции (дифракционную рентгенограмму) для измельченного в порошок материала, полученного в результате измельчения в порошок полученного в заключение формованного изделия (образец № 2) во втором примере.

Фиг. 9А представляет собой схематическую диаграмму, демонстрирующую результат измерения рентгеновской дифракции (дифракционную рентгенограмму) для измельченного в порошок материала, полученного в результате измельчения в порошок полученного в заключение образца № 8 в шестом примере.

Фиг. 9В представляет собой схематическую диаграмму, демонстрирующую результат измерения рентгеновской дифракции (дифракционную рентгенограмму) для измельченного в порошок материала, полученного в результате измельчения в порошок полученного в заключение образца № 9 в шестом примере.

Фиг. 10 представляет собой схематическую диаграмму, демонстрирующую результат измерения рентгеновской дифракции (дифракционную рентгенограмму) для измельченного в порошок материала, полученного в результате измельчения в порошок полученного в заключение образца № 10 в шестом примере.

Как это было подтверждено в соответствии с результатом анализа при использовании рентгеновской порошковой дифрактометрии, продемонстрированном на фиг. 7, спектр рентгеновской дифракции для смеси 5, удовлетворяющей условиям для смеси, продемонстрировал наличие пика нонагидрата метасиликата натрия, присутствующего в виде кристаллического соединения в смеси 5. Говоря другими словами, было подтверждено то, что реакция для полимера в смеси 5, удовлетворяющей условиям для смеси, поступательно не развивалась, и данная смесь 5 находилась в состоянии, в котором материал для затвердевания 1 и стимулятор 2а, содержащий кристаллизационную воду, были просто смешаны.

Как это было подтверждено в соответствии с результатом анализа при использовании рентгеновской порошковой дифрактометрии, продемонстрированном на фиг. 8, в спектре рентгеновской дифракции полученного в заключение формованного изделия (формованного изделия из геополимера 7) не присутствовал пик нонагидрата метасиликата натрия (Na2SiO3⋅9H2O) в виде кристаллического соединения, и исчезал пик, подтвержденный в смеси 5. Говоря другими словами, полученное в заключение формованное изделие во втором примере находилось в состоянии, в котором нонагидрат метасиликата натрия (Na2SiO3⋅9H2O) в виде кристаллического соединения аморфизировался, а реакция для полимера поступательно развивалась. То есть, как это можно видеть, получали формованное изделие из геополимера 7.

Говоря конкретно, как это установлено, вода равномерно подавалась в спрессованную смесь 6, представляющую собой предшественника формованного изделия из геополимера 7, и реакция для полимера протекала равномерно. Вследствие недостаточности только лишь влаги в окрестности уплотненной смеси и влаги в материале исходного сырья для геополимера при прохождении реакции для полимера во всей спрессованной смеси свой вклад в реакцию для геополимера, как это считается, вносит и кристаллизационная вода гидрата в материале исходного сырья для геополимера.

Хотя результаты, продемонстрированные на фиг. 7 и фиг. 8, являются результатами анализа для смеси 5 и формованного изделия из геополимера 7 (образец № 2), соответствующих второму примеру, было подтверждено то, что подобные результаты анализа могут быть получены и для первого, третьего, четвертого и пятого примеров (образцы № 1 и от № 3 до № 7).

В соответствии с фиг. 9А, фиг. 9В и фиг. 10 было подтверждено нижеследующее в отношении периода отверждения. То есть, пик нонагидрата метасиликата натрия (Na2SiO3⋅9H2O), присутствующего в виде кристаллического соединения в смеси 5, остается в спектре рентгеновской дифракции измельченного в порошок материала каждого образца, выбираемого из образца № 8, продемонстрированного на фиг. 9А, и образца № 9, продемонстрированного на фиг. 10, подобно результату, продемонстрированному на фиг. 7, и прохождение реакции для полимера не было полностью стимулировано. Говоря другими словами, подтверждается то, что период отверждения, составляющий 10 минут и менее, является недостаточным в отношении прекращения реакции для полимера.

Что касается спектра рентгеновской дифракции для измельченного в порошок материала образца № 10, продемонстрированного на фиг. 11, то было подтверждено то, что пик нонагидрата метасиликата натрия, присутствующего в виде кристаллического соединения в смеси 5, отсутствовал и исчезал подобно результату, продемонстрированному на фиг. 8. Говоря другими словами, было подтверждено то, что реакция для полимера протекала с прохождением для него полимеризации при периоде отверждения, составляющем 30 минут.

В случае использования описанных выше способа производства формованного изделия из геополимера и системы для производства формованного изделия из геополимера формованное изделие из геополимера может быть произведено без суспендирования материала исходного сырья для геополимера и тому подобного. Таким образом, уменьшается необходимость в техническом обслуживании в отношении адгезии к системе для производства и тому подобному, и формованное изделие из геополимера может быть произведено без уменьшения эффективности производства.

Вода может быть равномерно подана при использовании в качестве материала, обеспечивающего подачу воды, соединения, имеющего гидрат, вместо воды, и, следовательно, возможными являются стимулирование прохождения реакции для геополимера и производство однородного формованного изделия из геополимера.

В случае содержания в формованном изделии из геополимера радиоактивных отходов вода, содержащаяся в формованном изделии из геополимера, должна быть выпарена в целях предотвращения взрыва вследствие присутствия водорода, наработанного из воды, подвергшейся радиолизу. В соответствии с описанными выше способом производства формованного изделия из геополимера и системой для производства формованного изделия из геополимера количество воды для формирования реакционного центра может быть уменьшено до очень маленького количества в результате добавления соединения, имеющего гидрат, без добавления воды, так что время, требуемое для стадии высушивания, может быть сокращено, и стадия высушивания может быть опущена в некоторых случаях. Таким образом, возможным является уменьшение энергии и времени, требуемых при переработке для удаления воды, в сопоставлении с обычной методикой.

Вследствие использования щелочного стимулятора, содержащего кристаллизационную воду, смесь для формирования реакционного центра может быть получена в результате смешивания материала для затвердевания и щелочного стимулятора, содержащего кристаллизационную воду, без отдельного добавления материала, обеспечивающего подачу воды. Таким образом, формованное тело из геополимера может быть изготовлено при меньшем количестве материала.

Представленные выше варианты осуществления не предназначаются для ограничения объема изобретения. Действительно, новые способы и системы, описанные в настоящем документе, могут быть воплощены в широком спектре других форм; кроме того, без отклонения от общей канвы изобретения могут быть сделаны и разнообразные опущения, замещения и изменения в форме способов и систем, описанных в настоящем документе. Представленное выше изобретение и его эквиваленты предназначены для охватывания таких форм или модификаций, которые попадают в пределы объема и сущности изобретений.

Перечень ссылочных позиций

1 материал для затвердевания

2 щелочной стимулятор

2а щелочной стимулятор, содержащий кристаллизационную воду

2b щелочной стимулятор, свободный от кристаллизационной воды

3 материал, обеспечивающий подачу воды

4 объект для отверждения

5 смесь

6 спрессованная смесь

7 формованное изделие из геополимера

8 формованное изделие после отверждения

10 система для производства формованного изделия из геополимера

11 устройство для получения смеси

12 устройство для поддержания повышенного давления

13 установка для отверждения

14 устройство для высушивания

121 литьевая пресс-форма

122 установка для поддержания повышенного давления

13 установка для отверждения

131 камера для отверждения

132 воздушный кондиционер

14 устройство для высушивания

141 камера для высушивания

142 воздушный кондиционер.

Реферат

Группа изобретений относится к способу производства формованного изделия из геополимера и системе для производства формованного изделия из геополимера. Способ производства формованного изделия из геополимера включает стадию смешивания, стадию прессования и стадию отверждения, на которой спрессованную смесь отверждают. При этом на стадии смешивания первое вещество, содержащее алюминий и кремний, смешивают с гидратом щелочного стимулятора, включающим гидрат силиката щелочного металла. На стадии прессования получают спрессованную смесь в результате проведения прямого прессования смеси, полученной на стадии смешивания. Причем гидрат щелочного стимулятора содержит по меньшей мере один из гидрата силиката лития, гидрата силиката натрия, гидрата силиката калия, гидрата силиката цезия и гидрата силиката рубидия. По второму варианту гидрат щелочного стимулятора содержит по меньшей мере один из гидрата алюмината лития, гидрата алюмината натрия, гидрата алюмината калия, гидрата алюмината рубидия и гидрата алюмината цезия. По третьему варианту на стадии смешивания смешивают первое вещество, содержащее алюминий и кремний, щелочной стимулятор, включающий по меньшей мере один из гидроксида щелочного металла и силиката щелочного металла, и гидрат, содержащий кристаллизационную воду. Система для производства формованного изделия из геополимера включает устройство для получения смеси, устройство для поддержания повышенного давления и установку для отверждения. Устройство для получения смеси сконфигурировано для получения при использовании по меньшей мере первого вещества. Устройство для поддержания повышенного давления снабжено литьевой пресс-формой для вмещения смеси и сконфигурированное для приложения давления, установленного в литьевой пресс-форме. Установка для отверждения сконфигурирована для выдерживания смеси, подвергнутой прямому прессованию при использовании устройства для поддержания повышенного давления, и снабжена воздушным кондиционером, корректирующим температуру атмосферы в окрестности смеси. 4 н. и 9 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Гидравлическое вяжущее

Комментарии