Способ и установка для переработки органических и неорганических твердых городских отходов в агрегаты - RU2697384C1

Код документа: RU2697384C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу переработки твердых городских отходов в агрегаты. Изобретение также относится к установке для переработки твердых городских отходов в агрегаты.

УРОВЕНЬ ТЕХНИКИ

Даже в развитых странах сбор, транспортировка, отделение и окончательное уничтожение компонентов твердых городских отходов представляет собой как экономическую, так и экологическую проблему, поскольку, в идеальной ситуации, 100% твердых городских отходов должно быть переработано для повторного использования: в качестве сырьевого материала, в качестве источника ценных элементов и т.д.

Например, в случае стекла, пластика и металлов, в качестве сырьевого материала для изготовления новых контейнеров: бутылок, сосудов, банок и т.д.

В случае органического вещества биологического происхождения, например, в качестве сырьевого материала для приготовления сбалансированного питания, минеральных удобрений и органических удобрений.

В менее развитых или развивающихся странах сбор, транспортировка и окончательное уничтожение твердых городских отходов, как правило, заканчивается формированием огромных открытых свалок или свалок, покрытых слоем почвы.

В целом, изобретение относится к обработке, восстановлению и переработке компонентов, являющихся частью твердых городских отходов.

В частности, настоящее изобретение относится к способу и установке для переработки органических и неорганических твердых городских отходов в агрегаты после того как батарейки, компоненты из черного и цветного металла, незагрязненные бутылки, стекло и пластиковые контейнеры, и, возможно, любой органический или неорганический материал, который, благодаря своей твердости или объему - такой как булыжники и частицы из твердых пород дерева, не подходящие для обработки посредством процесса в соответствии с настоящим изобретением, будут предварительно отделены. Оставшиеся отходы, которые не могут быть переработаны, называются «отбросами».

Под отбросами понимаются те органические или неорганические элементы, которые в результате неправильного обращения, стали сложно-загрязненными и не могут быть переработаны, и которые, как правило, захораниваются.

Задачей настоящего изобретение является решение проблемы, возникающей в связи с появлением таких отбросов.

В контексте настоящего изобретения, выражение «органические и неорганические твердые городские отходы» означает комбинацию отходов по существу биологического происхождения, производимых людьми в результате потребления пищи.

Примерами таких отходов являются кости, остатки мяса, хрящи, жиры, масла, овощи, фрукты, злаки, масличные растения, настои и т.д., по существу, сопровождаемые оставшимися неорганическими отходами, такими как пакеты и пластиковые, бумажные, картонные и стеклянные контейнеры, загрязненные органическими отходами.

С другой стороны, в контексте настоящего изобретения, термин «агрегат» означает гранулированный, стерильный сухой продукт окаменелой природы, такой как щебенка и камни, который соответствует стандартам ЕРА SW485 и ЕРА 1310. То есть, продукт будет подходить для применения в строительных растворах и дорожных засыпках.

Документ JP S53 110260 A описывает компактную и автоматизированную установку для переработки твердых отходов для использования в отелях, ресторанах, госпиталях и в домашнем хозяйстве. Она содержит перемалывающий блок, сушильный блок для сушки перемолотых отходов и для отделения жидкости от волокнистых остатков. Она также оснащена стерилизующим блоком и прессом для придания переработанным отходам определенной формы.

Документ ЕР 682 983 А1 описывает машину для истирания в порошок композитных материалов, в частности, для истирания твердых городских отходов, которая содержит измельчающую установку, которая, в свою очередь, состоит из режущего элемента, оснащенного множеством лопастей, расположенных бок о бок вдоль оси, приспособлений для приведения лопастей во вращательное движение вокруг оси, и вспомогательного режущего элемента, который расположен сбоку рядом с режущим элементом. Вспомогательный режущий элемент взаимодействует с режущим элементом при измельчении материала, передаваемого между режим элементом и вспомогательным режущим элементом, и может быть отдален от режущего элемента для обеспечения возможности материалу, выдерживающему воздействие лопастей режущего элемента, проходить между режущим элементом и вспомогательным режущим элементом.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является способ переработки твердых городских отходов в агрегаты, содержащий:

этап отбора и подготовки отбросов из твердых отходов, получение смеси, отличающийся тем, что она содержит:

этапы подачи в установку для переработки органических и неорганических твердых городских отходов в агрегаты, указанная установка содержит выдавливающую машину и реактор, при этом выдавливающая машина содержит цилиндр для выдавливания, внутри которого циркулирует поршень в полости для выдавливания, которая определяет ось выдавливания, конец полости для выдавливания герметично соединен с реактором, продольный вал реактора содержит вращательный вал, на котором расположены некоторые лопасти; между концом лопастей и стенкой или куполом реактора существует зазор, который называет пограничным слоем реактора; роторный вал реактора и лопасти вместе называются ротором,

этап сжатия, на котором смесь сжимается поршнем выдавливающей машины, перемещающим ее вперед до тех пор, пока она не войдет в контакт с лопастями реактора, которые отбрасывают смесь, продвигая ее к внутренней части камеры для выдавливания, и предотвращают ее продвижение вперед с соответствующим повышением давления;

этап обработки, на котором:

а) когда поршень перемещается вперед, он дополнительно сжимает смесь и способствует ее проникновению в пограничный слой реактора, формирую пленку по периметру; b) вал реактора входит в резонанс, при этом потенциальное наращивание энергии роторным валом освобождается как выброс серии ударных волн, подвергая смесь, находящуюся внутри полости для выдавливания, интенсивному перемешиванию, а также подвергая смесь, находящуюся в пограничном слое, пикам давления, создаваемым вибрацией роторного вала; с) по завершению явления резонанса, давление на поршень выдавливающей машины снижается, тем самым, снимая давление со смеси, и сжатие смеси на роторе повторяется до тех пор, пока он вновь не войдет в резонанс, и не возникнет нового выброса ударных волн, и d) циклы резонанса и декомпрессии повторяются до тех пор, пока температура смеси не достигнет 85°С до 98°С, предпочтительно - 92°С, и

этап выброса.

В зависимых пунктах описаны различные альтернативы и предпочтительные варианты осуществления способа в соответствии с изобретением.

Другой задачей изобретения является установка (100) для переработки органических и неорганических твердых городских отходов в агрегаты, отличающаяся тем, что она содержит:

выдавливающую машину, соединенную с реактором;

при этом выдавливающая машина содержит цилиндр для выдавливания, внутри которого циркулирует поршень внутри полости для выдавливания, которая определяет ось выдавливания;

конец полости для выдавливания герметично соединен с реактором;

реактор представляет собой барабан с вращательной симметрией, чей продольный вал соединен (предпочтительно, перпендикулярно, под углом 90° к оси выдавливания), посредством отверстия, с концом полости для выдавливания цилиндра выдавливающей машины;

продольный вал реактора содержит роторный вал, помещенный в гнезда, расположенные на концах реактора, на указанном валу расположено несколько стальных лопастей, между концом лопастей и стенкой или куполом реактора существует зазор, называемый пограничным слоем реактора;

при этом роторный вал реактора и лопасти совместно называются ротором;

и при этом реактор имеет выпускной клапан.

В зависимых пунктах описаны различные альтернативные и предпочтительные варианты осуществления установки в соответствии с изобретением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные преимущества и признаки изобретения станут понятны из следующего описания, в котором, без ограничения, описаны несколько предпочтительных вариантов осуществления изобретения, упомянутых на прилагаемых чертежах. На чертежах:

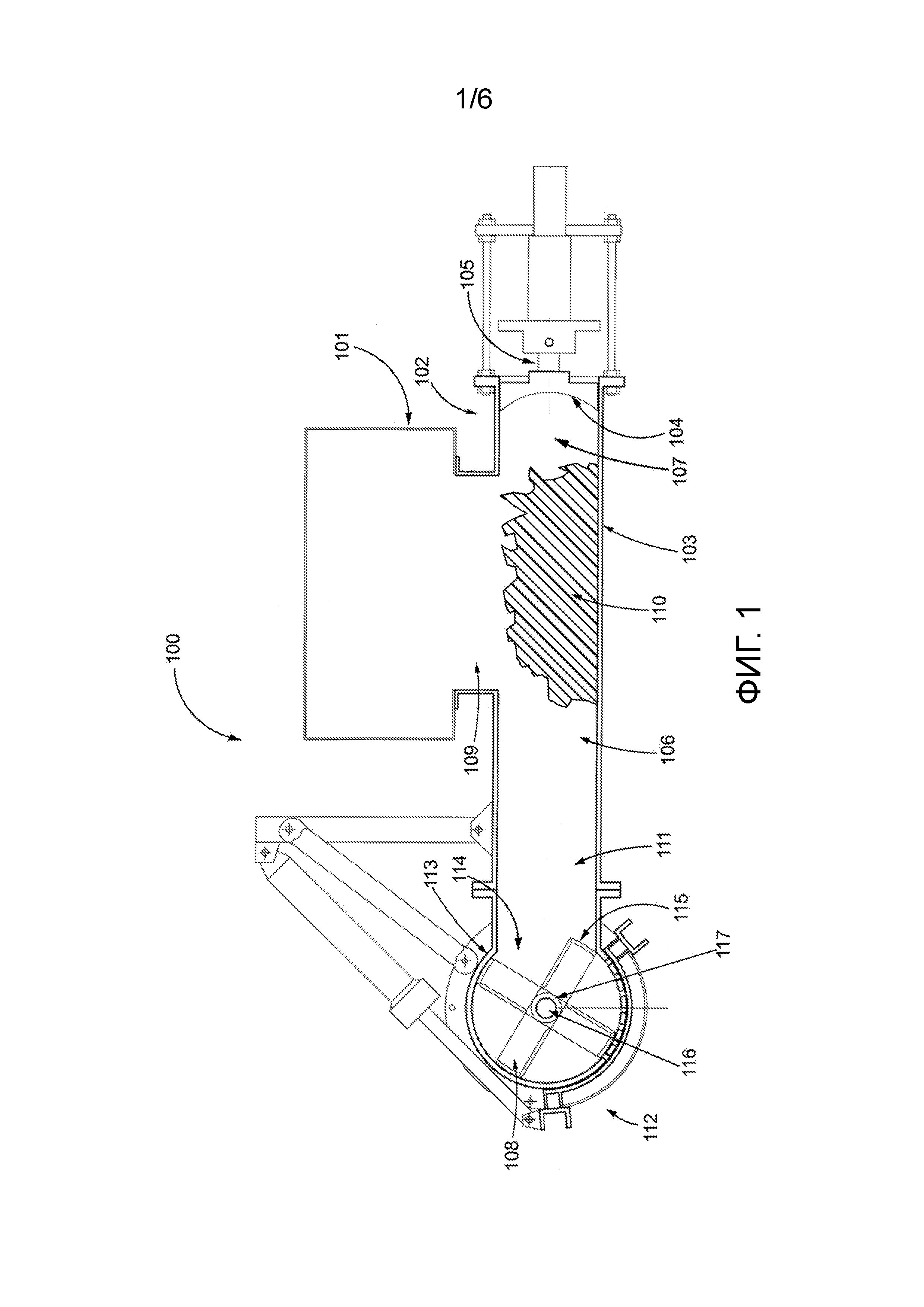

Фигура 1 изображает вид сбоку в поперечном сечении установки в соответствии с настоящим изобретением.

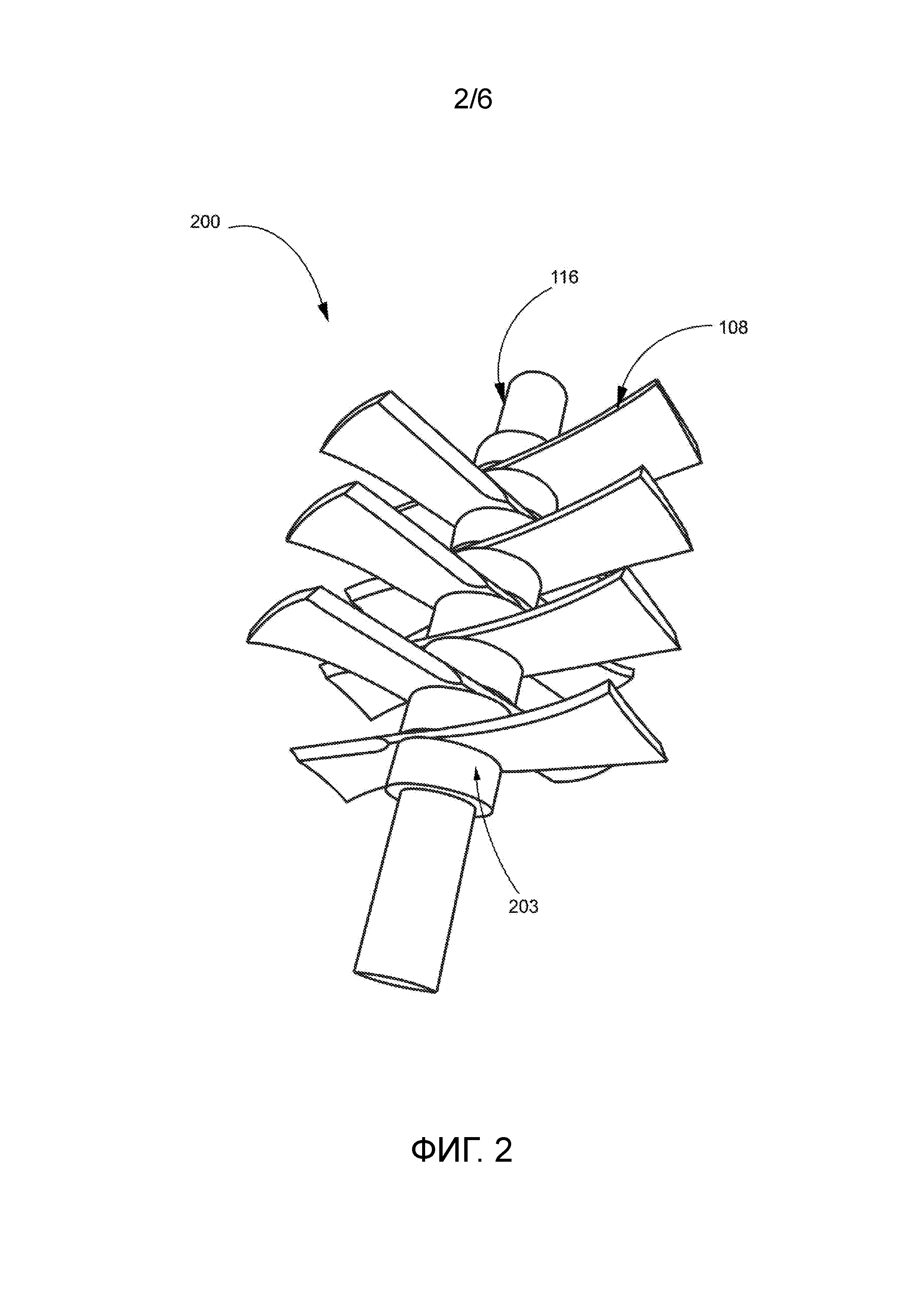

Фигура 2 изображает общий вид ротора.

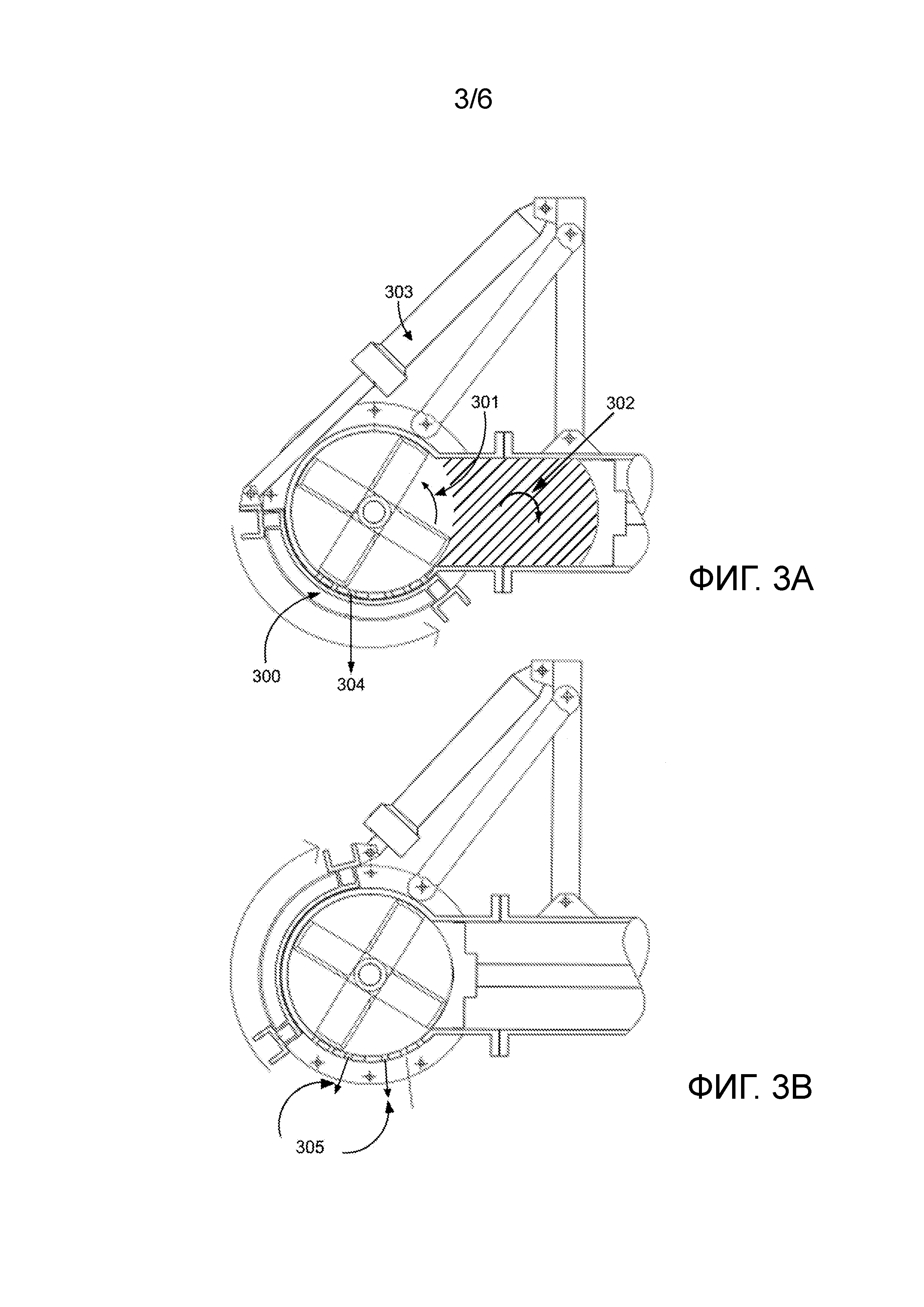

Фигуры 3А и 3В изображают виды сбоку в поперечном сечении установки в соответствии с изобретением, при этом на Фигуре 3А показан этап сжатия смеси лопастями ротора, при этом выпускной клапан реактора закрыт. Фигура 3В изображает клапан реактора в открытом положении, что позволяет выгрузить смесь через пограничный слой реактора и отверстия в дне реактора.

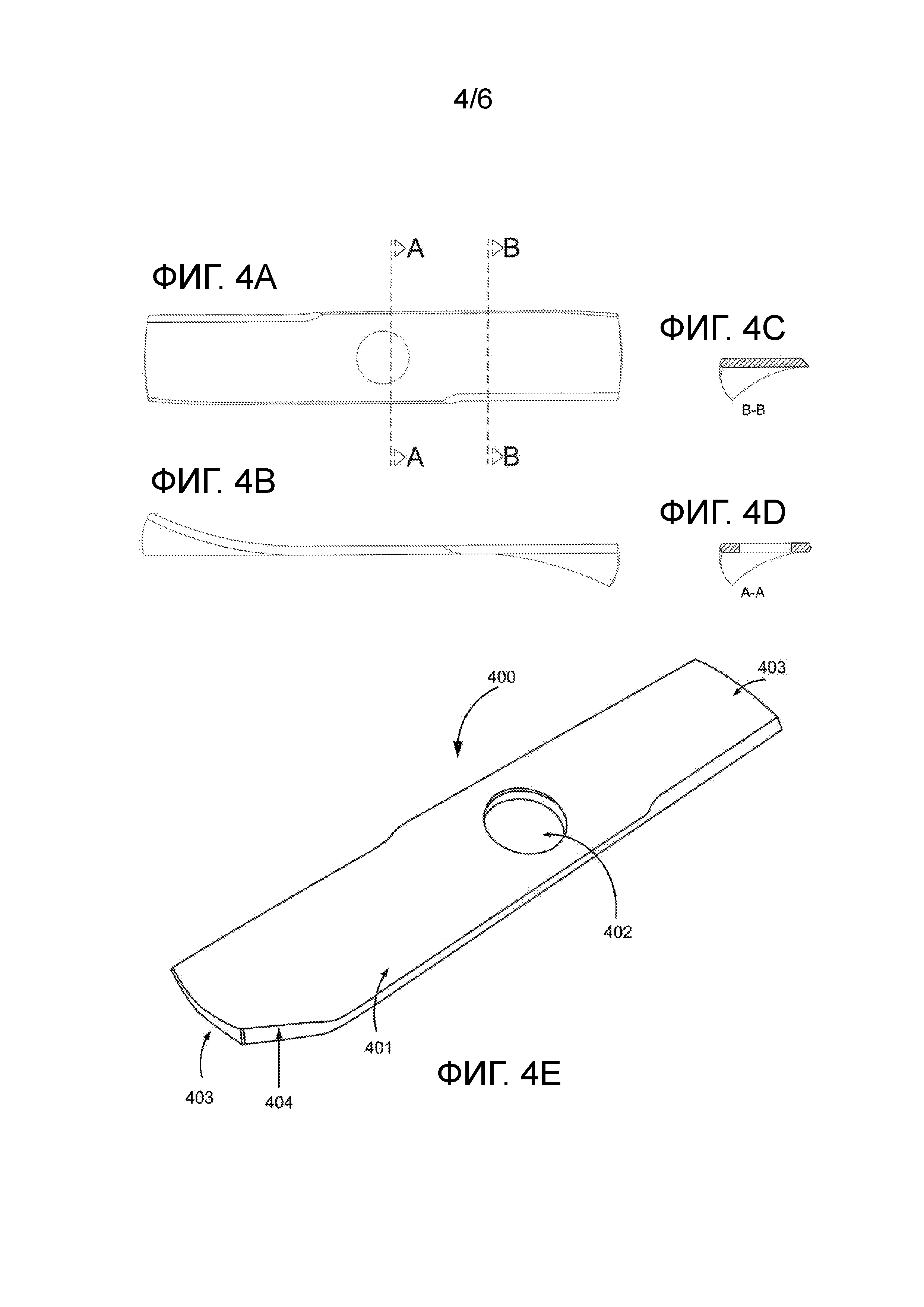

Фигуры 4А, 4В, 4С, 4D и 4E представляют группу видов лопастей, которые поддерживаются роторным валом, при этом:

Фигура 4А представляет вид сверху внутренней лопасти, поддерживаемой на роторном валу;

Фигура 4В изображает вид сбоку спереди внутренней лопасти, поддерживаемой на роторном валу;

Фигура 4С изображает поперечное сечение внутренней лопасти по линии В-В;

Фигура 4D изображает поперечное сечение внутренней лопасти по линии А-А.

Фигура 4Е изображает общий вид одной из боковых лопастей (400), поддерживаемых на роторном валу. Изображены две из таких боковых лопастей, расположенные на каждом из двух концов ротора, и расположенные зеркально.

Фигуры 5А и 5В изображают вид спереди выпускного клапана реактора, при этом Фигура 5А изображает выпускной клапана реактора в закрытом состоянии, и Фигура 5В изображает выпускной клапан в открытом состоянии;

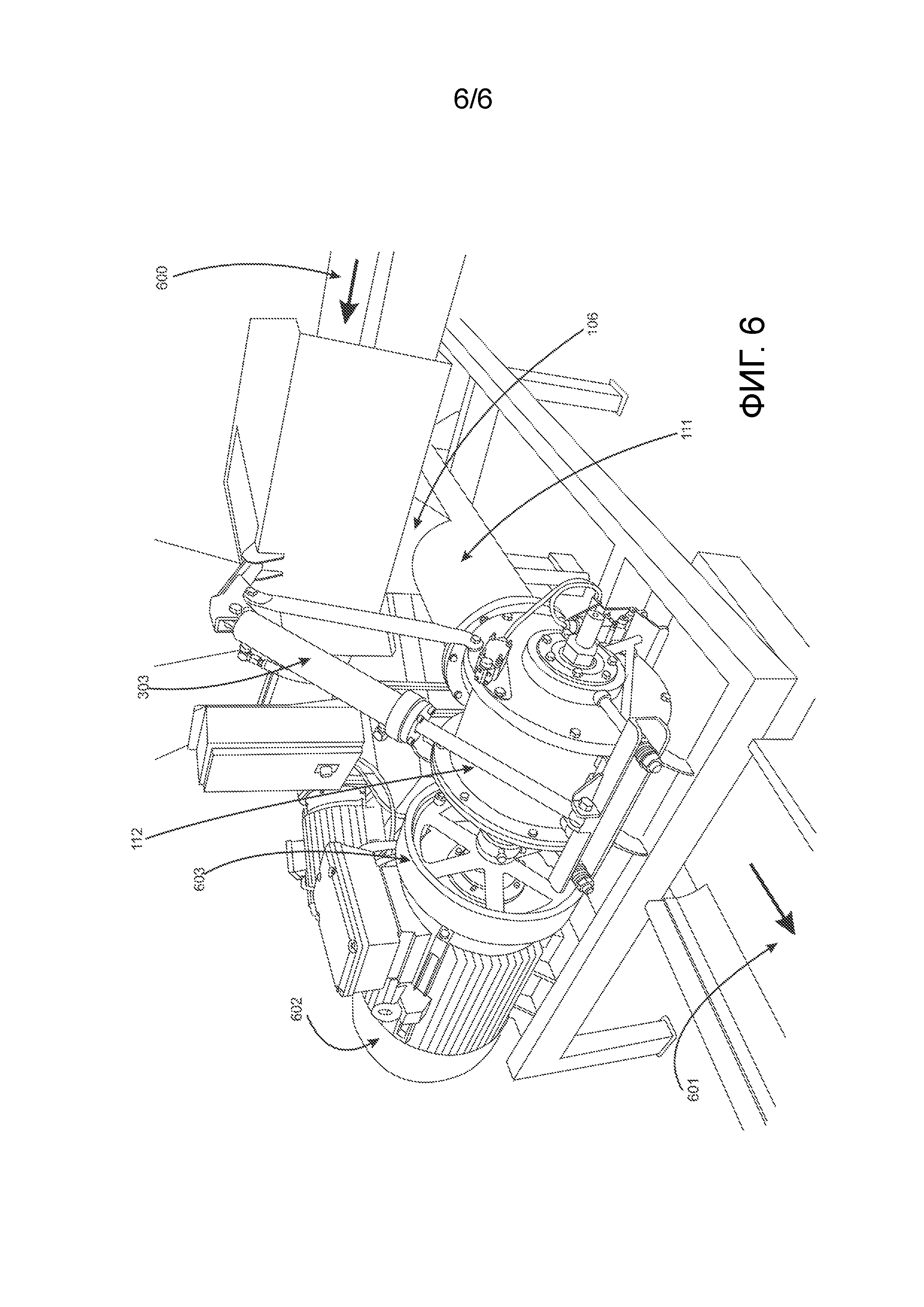

Фигура 6 изображает общий вид электродвигателя, маховика и компрессионной камеры, соединенных с реактором и его выпускным клапаном.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ссылка будет сделана на предпочтительный вариант осуществления процедуры в соответствии с настоящим изобретением в масштабе опытной установки для переработки твердых городских отходов, то есть - процедуры для переработки примерно 2000 кг отходов в день, при том, что технические концепции и т.п., применительно к промышленному предприятию, могут производить десятки и сотни тон отходов в день.

Процедура в соответствии с настоящим изобретением начинается серией этапов, являющихся самим по себе новыми, и содержит следующие этапы:

а) Подачу твердых городских отходов в установку для переработки отходов;

b) Загрузку неорганических и органических отходов, частичное или полностью перемешенных или перекрестно загрязненных, в измельчитель, разрывание пакетов, при наличии, и выгрузку их содержимого на конвейерную ленту широкой протяженности и определенной скорости для первичного отделения пригодных для повторного использования отходов;

с) Последовательное отделение следующих отходов в ходе первичного отделения:

батарейки, электронные компоненты, микропроцессоры, домашние электроприборы и т.д. путем ручного или механического отбора;

бутылки и стеклянные и пластиковые контейнеры путем ручного или механического отбора;

ферримагнитные металлы: листы, железо, болты, винты, гайки, петли и т.д. посредством магнитных систем;

цветные металлы: свинец, алюминий, бронза, медь, латунь, путем ручного, механического, электромеханического или электромагнитного отбора;

и отправка этих отходов для их переработки за пределами установки для переработки;

d) Отправка оставшихся отходов, называемых отбросами, в дробильную и измельчающую машину с шарнирными роликами, которые вращаются в круглом бункере, для гомогенизации, такие оставшиеся отходы называются отбросами, и состоят их твердых или жидких органических остатков биологического происхождения, загрязненных неорганическими или органическими остатками, которые не были отобраны в ходе первичного отделения;

Процент отбросов относительно общего веса обрабатываемых отходов сильно изменяется и зависит, в значительной степени, от географической области, из которой поступают городские отходы, от времени года и стандартов жизнедеятельности населения, производящего отходы.

е) Загрузка отбросов в дробильную и измельчающую машину, и добавление связующего вещества и, необязательно, щебня, посредством червячного привода, и воды через дозирующую форсунку.

Связующим веществом является бетон, т.е., материал, получающийся в результате кальцинации известковых минералов и глин (клинкер), вместе с обязательными добавками, используемыми для этих типов материалов в строительной промышленности.

Под щебнем подразумевается любой тип избыточного материала строительной промышленности, такой как производство черепицы и черных полов и черновых дорожных покрытий, кирпича, штукатурки и т.д.

Количество бетона, добавляемого в дробильную и измельчительную машину, составляет от 20% до 30% от количества отходов, загружаемых в указанную машину.

В зависимости от процентного содержания воды, содержащейся в отходах, которые загружаются в дробильную и измельчительную машину, как правило, около 5-10%, добавляется вода так, чтобы окончательное процентное содержание воды составляло от 25% до 35% от общего веса смеси отходы/связующее вещество/вода.

В случае очень высокого содержания воды в отходах, необходимо добавить дополнительное количество щебня, функцией которого является поглощение излишней влаги окончательной смеси, или любых других материалов, обладающих такой же функцией.

Работа дробильной и измельчительной машины является непрерывной. Подаваемые материалы дробятся, измельчаются, и частично гомогенизируются, и надосадочный материал, размер гранул которого составляет от 5 до 12 мм, непрерывно удаляется «подающим устройством», расположенным в верхней части машины, под наблюдением микропроцессора, который регулирует количество материала, который удаляется из дробильной и измельчительной машины, и направляется на конвейерную ленту.

Удаленный материал представляет собой неоднородную и неравномерную смесь, которая направляется по конвейерной ленте в бункер, из которого осуществляется подача в поршневую выдавливающую машину, с гидравлическим приводом, соединенную с реактором.

f) Эти и прочие этапы собирают новые и изобретательские признаки изобретения.

Смесь из предыдущей этапы заливается в бункер поршневой выдавливающей машины, снабженной гидравлическим насосом, который создает гидравлическое давление, приводящее в действие гидравлический цилиндр, который перемещает поршень по полости для выдавливания.

Полость для выдавливания состоит из цилиндра, внутри которого перемещается поршень, и который имеет три отделения примерно одинакового объема, например, по 10 л. в случае опытной установки.

Первое отделение цилиндра полости для выдавливания называется пассивной камерой, в которой поршень начинает свое перемещение до тех пор, пока он не достигнет второго отделения, называемого входной камерой.

Входная камера имеет отверстие, сообщающееся с бункером выдавливающей машины, выбрасывающим часть смеси объемом 10 л во входную камеру. После загрузки указанного объема смеси во входную камеру цилиндра выдавливающей машины, впускной клапан для смеси бункера закрывается.

После этого поршень приводится в действие посредством гидравлического пресса, и проталкивает объем смеси в третье отделение цилиндра полости для выдавливания. Это третье отделение называется компрессионной камерой. В компрессионной камере смесь, сжимаемая поршнем, полностью заполняет указанное отделение цилиндра и проводится до конца цилиндра выдавливающей машины.

Конец компрессорной камеры герметично соединен с устройством, называемым реактором.

Реактор представляет собой цилиндрический стальной барабан, чей продольный вал расположен горизонтально и соединен перпендикулярно, под углом 90°, через отверстие, с концом компрессионной камеры цилиндра выдавливающей машины (см. ниже описание чертежей).

Продольный вал реактора содержит роторный стальной вал, помещенный в гнезда, расположенные на концах (или «головках») реактора. На указанном вале выполнено несколько стальных лопастей, чьи концы выполняют функцию разрезающей, отбивающей, чеканящей и гидравлической спирали, когда они вращаются. Между концами лопастей и стенкой или куполом реактора обеспечен зазор величиной 0,2 мм.

В контексте изобретения, указанный зазор или пустое пространство между концом лопастей и стенкой реактора называется пограничным слоем реактора.

Роторный вал реактора и лопасти совместно называются ротором. Более того, вал реактора соединен с электромотором, который позволяет ротору вращаться с высокой скоростью, например, со скоростью в диапазоне от 2700 до 3100 об./мин, и предпочтительно 2900 об./мин.

Структурные и функциональные аспекты реактора и ротора будут описаны более подробно в подробном описании установки в соответствии с настоящим изобретением со ссылкой на чертежи, прилагаемые к настоящему описанию.

Благодаря количеству лопастей и их геометрическим формам, вращение с высокой скоростью вынуждают смесь «достигать и отскакивать от невидимой стенки» после достижения конца компрессионной камеры.

Данный эффект можно лучше увидеть и понять, вспоминая примеры лопастей вентилятора, которые путем быстрого вращения формируют невидимую стенку, которая препятствует проникновению в него любого объекта.

Соответственно, после того как смесь, спрессованная поршнем, входит в контакт с ротором, происходит ряд следующих событий:

Первое из происходящих событий, при низком относительном давлении в смеси и низком потреблении электромотора, заключается в обратном отстреле или резком отводе вещества, входящего в контакт с лопастями. Перемалывание и перемешивание возникает без давления внутри смеси.

Второе событие происходит вследствие небольшого увеличения давления поршня, который прижимает смесь к ротору. Смесь начинается вращаться в направлении, противоположном направлению ротора, при этом перемалывание и перемешивание осуществляется при низком давлении.

В ходе третьего события, более тонкое перемалывание и более сильное перемешивание продолжаются. Данное событие наступает при давлении примерно 490 кПа (около 5 кг/см2) в сердцевине смеси.

В ходе четвертого события, давление поршня продолжает расти и температура смеси достигает 75°С благодаря эффекту трения, тем самым, создавая дополнительную гомогенизацию смеси.

В ходе пятого события, смесь теряет весь свой накопленный газ или возможные захваченные пузырьки воздуха.

В ходе шестого события, давление в смеси очень высокое, и составляет около 980 кПа (примерно 10 кг/см2), что дает начало нового этапа.

h) На данном этапе, смесь под высоким давлением вращается между поршнем и вращающейся передней частью ротора примерно со скоростью 30 км/ч в направлении, противоположном направлению ротора, и лопасти вынуждают ее проникать в пограничный слой реактора, таким образом, формируя по периметру пленку толщиной 0,2 мм, выполняющую роль гидравлического уплотнения как для реактора, так и для выдавливающей машины.

Объем этой пограничной пленки составляет 5% от общего объема смеси, остальные 95% продолжают вращаться внутри компрессионной камеры.

Пограничная пленка вращается со скоростью примерно 150 км/ч и создает смену всего объема смеси всего за 2 секунды.

В этот момент процедуры, и когда смесь подвергается повышению давления, которое достигает примерно 1176 кПа (около 12 кг/см2) -давление поршня на смесь в компрессионной камере, на роторном валу возникает физическое явление.

Таким образом, по мере увеличения давления смеси на лопасти ротора, его вал слегка изгибается в том же направлении, как и направление движение смеси вперед, смещаясь на расстояние до 0,2 мм к центру роторного вала относительно состояния покоя, и накапливая большую потенциальную энергию, эквивалентную величине до 2 тонн на роторный вал.

В этот момент возникает физическое явление резонанса, состоящее в том, что роторный вал создает цепочку ударных волн, содержащую основную волну и возможные гармонические волны. То есть, роторный вал, слегка вращаясь в изогнутой манере, теперь трансформирует свою потенциальную энергию в вибрацию или кинетическую энергию резонанса.

Цепь ударных волн низкой частоты (менее 80 Гц) подвергает смесь, находящуюся в компрессионной камере при малой скорости циркуляции относительно скорости циркуляции пограничного слоя, грубому перемешиванию.

Результат такого физического явления заключается в том, что в центре смеси возникает взрыв благодаря вибрации и трению, всех комплексных структур биологических тканей, даже частично или полностью разбивая органические и неорганические, полимерные комплексные молекулы, при этом данному эпизоду сопутствует геометрическое увеличение температуры, возможно, создавая микрообъемы внутри смеси, подверженной очень высоким температурам.

Такое явление резонанса возникает потому что смесь, выполняющая роль промежуточного поршня, оказывает давление ротор, вращающийся со скоростью в диапазоне от 2700 до 3100 об./мин, и предпочтительно 2900 об./мин, что, в свою очередь, изгибает роторный вал, который накапливает большую потенциальную энергию, эквивалентную 2 тоннам на роторный вал.

В этой точке, роторный вал отдает накопленную потенциальную энергию подобно огромной пружине, вызывая механический резонанс, то есть, выброс цепочки ударных волн.

Внутри пограничного слоя возникает взрыв указанного пограничного слоя, в этом случае, даже более радикальный, в то время когда создаются экстремальные пики давления.

Когда реактор входит в резонанс, данное событие потребляет большое количество мгновенной энергии. Для решения этой проблемы оборудован маховик, сообщающийся с валом электромотора и накапливающий кинетическую энергию.

Когда ротор замедляется до скорости в 100 об./мин, маховик создает 74,570 Дж./сек (примерно 100 л.с.), предотвращая выход мотора из электрического синхронизма, и предотвращая следующее за этим снижение напряжения на линии.

Явление резонанса длится примерно от 1 до 2 секунд.

После этого гидравлическое давление на поршень выдавливающей установки снимается на протяжении от 1,5 до 2 секунд, и цикл прессования смеси на роторе повторяется до тех пор, пока не возникнет нового выброса ударных волн. Наблюдение за всей процедурой осуществляется автоматически посредством микропроцессора, соединенного с подходящими датчиками, которые содержит установка в соответствии с настоящим изобретением.

Такой синхронизированный способ управления выдавливающей машиной и как реактором, так и ротором, позволяет заменить энергию электромотора маховиком, таким образом, предотвращая снижение напряжения вследствие резкого потребления.

Циклы сжатия и декомпрессии повторяются до тех пор, пока температура смеси не достигнет примерно 92°С. Датчики установки определяют эту температуру.

Количество циклов сжатия зависит от природы обрабатываемых отходов, но данный этап процедуры, в целом, занимает от 25 до 50 секунд.

i) Финальный этап процедуры. После 25-50 секунд открывается выпускной клапан реактора, и машина для выдавливания выбрасывает, посредством давления поршня на смесь и через пограничный слой и отверстия, выполненные в дне реактора, обработанную смесь, помещая ее на конвейерную ленту, которая посылает ее к месту хранения, где смесь, в гранулированной форме, отверждается и превращается в агрегат.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ УСТАНОВКИ В СООТВЕТСТВИИ С ИЗОБРЕТЕНИЕМ

Ниже описан предпочтительный вариант осуществления со ссылкой на прилагаемые к настоящему описанию чертежи.

Материал, поступающий из дробильной и измельчающей машины, направляется по конвейерной ленте в бункер, из которого осуществляется подача к поршню выдавливающей машины с гидравлическим приводом и соединенной с реактором.

Фигура 1 схематично изображает установку (100), содержащую выдавливающую машину (102) и реактор (112).

Смесь подается по конвейерной ленте (не показано) в бункер (101) выдавливающей машины (102).

Выдавливающая машина состоит из выдавливающего цилиндра (103), в котором циркулирует поршень (104), приводимый в действие гидравлическим давлением гидравлического насоса (не показано), который создает гидравлическое давление, приводящее в действие гидравлический цилиндр (105), который перемещает поршень в полости (106) для выдавливания.

Полость для выдавливания состоит из цилиндра внутренним диаметром 20 см, внутри которого перемещается поршень, и имеет три отделения примерно одинакового объема, например, 10 л в случае опытной установки.

Первое отделение цилиндра полости для выдавливания называется пассивной камерой (107), внутри которой поршень начинает сове перемещение на 45 см до достижения второго отделения, называемого входной камерой (110). В целях экономии пространства, пассивная камера представлена на Фиг.1 более короткой, чем два других отделения.

Входная камера длиной 45 см имеет отверстие (109), соединенное с бункером (101), который загружает 10 литровую порцию смеси во входную камеру. После загрузки указанного объема смеси во входную камеру цилиндра выдавливающей машины, впускной клапан для смеси (не показано) в бункере закрывается.

После этого поршень, приводимый в действие гидравлическим давлением, прессует и проталкивает объем смеси в третье отделение цилиндра полости для выдавливания. Данное третье отделение длиной 50 см называется компрессионной камерой (111).

В указанной компрессионной камере смесь, прессуемая поршнем, заполняет полностью указанное отделение цилиндра и протягивается до конца цилиндра выдавливающей машины.

Конец компрессионной камеры герметично соединен с устройством, называемым реактором (112).

Реактор представляет собой цилиндрический стальной барабан (113) длиной 23 см и внутренним диаметром 30 см, чей продольный вал расположен горизонтально и перпендикулярно соединен, под углом 90°, с осью выдавливания, определенной полостью для выдавливания, через отверстие (114) в конце компрессионной камеры (115) цилиндра выдавливающей машины.

Указанный продольный вал реактора образован роторным стальным валом (116), помещенным в два гнезда (117), выполненные на концах (или головках) реактора. Вдоль вала расположены несколько стальных лопастей SAE 5560 (108), концы которых выполняют функцию разрезающей, отбивающей, чеканящей и гидравлической спирали, когда они вращаются. Между концами лопастей и стенкой или куполом реактора существует зазор толщиной 0,2 мм.

В контексте изобретения данный зазор или свободное пространство между концом лопастей и стенкой реактора называется пограничным слоем реактора.

Роторный вал реактора и лопасти совместно называются ротором. Кроме того, вал реактора соединен с электромотором (не показан на Фигуре 1), который позволяет ротору вращаться с высокой скоростью.

Свободный конец лопастей имеет внешнюю поверхность, чья ширина, в направлении продольного вала реактора, частично перекрывается шириной смежных лопастей, так что, когда они вращаются, поверхность покрытия, созданная всем лопастями, представляет собой непрерывную поверхность, при этом под шириной подразумевается расстояние в направлении продольного вала реактора от точки внешней поверхности, ближайшей к концу реактора, до точки внешней поверхности, ближайшей к противоположному концу реактора.

Благодаря числу лопастей и их геометрическим формам, вращение с высокой скоростью вынуждает смесь «достигать и отскакивать от невидимой стенки», достигая конца компрессионной камеры.

Данный эффект можно лучше увидеть и понять, вспомнив примеры лопастей вентилятора, которые благодаря быстрому вращению формируют невидимую стенку, которая препятствует проникновению сквозь нее любого объекта.

Фигура 2 представляет общий вид ротора (200), образованного 7 лопастями (108), которые соединены с роторным валом (116).

Роторный вал (116) изготовлен из стали SAE 4140, чья твердость превышает 25 Рс (твердость по шкале Роквелла), имеет диаметр 50 мм и вылет между гнездами (общую длину вала) 30 см.

Такие меры позволяют продольному центру вала пульсировать и вибрировать, таким образом, подстраиваясь под основную длину волны и возможные гармонические волны.

Подшипники (также называемые роликовыми подшипниками) гнезд, поддерживающий вал, допускают небольшую угловую вибрацию и способствуют пульсации вала и резонансу.

Ступицы (203), по резьбе навинченные на вал и разделяющие лопасти ротора друг от друга имеют изогнутую геометрию среди них и выполняют функцию позвонков позвоночника, сформированного роторным валом.

Лопасти, чье количество может быть изменено и зависит от типов городских отходов, подлежащих переработке (7 лопастей в случае с Фигуры 2) выполнены из стали SAE 5560 и имеют твердость ядра в 25 Рс и 45 Рс на внешнем периметре.

Каждая лопасть имеет длину 29,96 см, но ее функция осуществляется лишь 3 последним сантиметрами, ближайшими к пограничному слою.

С этой целью, ротор выполняется из любой стали, способной к волнообразованию, в то время как реактор выполнен из очень низко резонансного литья.

Должно быть понятно, что реактор не должен быть восприимчив к волнам, и он ведет себя как не волнообразующий твердый корпус. Если бы он был восприимчив к волнам, эффект, создаваемый ударными волнами, создаваемыми ротором, был бы потерян.

Ротор имеет внутренние лопасти, осуществляющие обработку смеси, и боковые лопасти, расположенные на концах ротора и выполняющие по существу функцию гидравлического уплотнения.

Фигуры 4А, 4В, 4С, 4D и 4Е представляют группу видов лопастей, поддерживаемых на роторном валу, где:

Фигура 4А представляет вид сверху внутренней лопасти, поддерживаемой на роторном валу;

Фигура 4В изображает вид сбоку спереди внутренней лопасти, поддерживаемой на роторном валу;

Фигура 4С изображает поперечное сечение внутренней лопасти по линии В-В, в то время как Фигура 4D изображает поперечное сечение внутренней лопасти по линии А-А.

Фигура 4Е изображает общий вид одной из боковых лопастей (400), поддерживаемых на роторном валу.

Лопасть (400) имеет прямоугольную конфигурацию в форме спирали (401), с круглым отверстием (402), расположенным по центру прямоугольника и предназначенным для соединения с валом по резьбе между двух барьерных ступиц.

Внешняя поверхность (403) лопасти имеет продольную округлую форму, имитирующую изгиб внутренней стенки реактора, что позволяет диаметру лопасти, от центра отверстия до внешней поверхности спирали, образовывать зазор в 0,2 мм между указанной внешней поверхность и стенкой реактора.

Обе боковые лопасти расположены на каждом из двух концов роторного вала и являются зеркальными отображениями друг друга.

Фигура 4Е представляет лопасть, демонстрирующую кривизну (404) на одном из своих концов с углом атаки, относительно поверхности плоскости лопасти, от 0 до 40° относительно плоскости вращения.

Фигуры 3А и 3В представляют вид сбоку в поперечном сечении участка компрессионной камеры, соединенного с реактором.

Фигура 3А представляет поперечное сечение, где реактор обрабатывает смесь на финальных этапах процедуры в соответствии с настоящим изобретением, при этом выпускной клапан (300) реактора закрыт. В ходе этих финальных этапов, реактор вращается против часовой стрелки, в направлении, представленном стрелкой (301), в то время как смесь вращается в противоположном направлении, по направлению стрелки (302).

На этих финальных этапах, отличающихся сжатием смеси, осуществляемым поршнем выдавливающей машины, отбрасыванием смеси в результате циркуляции лопастей, вынужденным проникновением смеси в область пограничного слоя и резким явлением, которое имеет место, когда роторный вал отдает свою потенциальную энергию, накопленную в ходе искривления роторного вала под давлением, в форме вибраций или энергии резонанса, клапан (300) реактора закрыт гидравлическим устройством (303), которое полностью герметизирует реактор и предотвращает выброс смеси из области пограничного слоя через отверстия (304).

После того как смесь была полностью переработана с помощью серии циклов сжатия и декомпрессии, как описано выше, выпускной клапан реактора автоматически открывается и смесь выпускается и направляется на конвейерную ленту.

Данный финальный этап процедуры соответствует конфигурации установки, представленной на Фигуре 3В.

Гидравлическое устройство (303) выполнило отвод выпускного клапана реактора (300) до «открытого» положения, таким образом, обеспечивая возможность выброса смеси, представленной в области пограничного слоя, через отверстия (304), в зависимости от направления стрелок (305), по направлению к конвейерной ленте (не показано).

Вся смесь, присутствующая в компрессионной камере, проталкивается поршнем выдавливающей машины по направлению к области пограничного слоя через отверстия выпускного клапана реактора к конвейерной ленте, которая направляет смесь, находящуюся на начальных этапах процесса отверждения, к области для хранения, где отверждение завершается.

После завершения процесса отверждения смеси получается полностью инертный и не загрязняющий агрегат, который можно вернуть в окружающую среду, поскольку он обладает свойствами песка.

Указанный агрегат можно также использовать в строительной промышленности для изготовления экологически безопасного кирпича, для дренажных дорожных подсыпок и в качестве черновых полов для любых типов зданий.

Фигура 6 изображает схематичный общий вид установки в соответствии с настоящим изобретением, на котором показаны конвейерные ленты (600, 601), который, соответственно, осуществляют подачу в бункер (106) и удаляют переработанную смесь из реактора (112).

Фигура 6 также изображает компрессионную камеру (111) выдавливающей машины, соединенную с реактором (112), электромотор (602), маховик (603) и гидравлическое устройство (303) для открытия и закрытия выпускного клапана реактора

Реферат

Установка для переработки органических и неорганических твердых городских отходов в агрегаты содержит выдавливающую машину, соединенную с реактором. Выдавливающая машина содержит цилиндр для выдавливания, в котором поршень циркулирует внутри полости. Цилиндр состоит из трех отделений, в которые подается смесь, полученная после предварительной обработки отходов. Конец третьего отделения соединен с реактором через отверстие. Продольный вал реактора образован роторным стальным валом, на котором расположено несколько стальных лопастей, чьи концы выполняют функцию разрезающей, отбивающей, чеканящей и гидравлической спирали, когда они вращаются. Между концами лопастей и стенкой реактора образован зазор толщиной более 0,1 мм. Реактор имеет выпускной клапан для выброса смеси, присутствующей в области пограничного слоя, через несколько отверстий, после того, как она была обработана серией циклов давления, энергии вибрации и декомпрессии. Способ переработки твердых городских отходов в агрегаты включает этап отбора и подготовки отбросов от твердых отходов получения смеси, этап подачи в установку для переработки органических и неорганических твердых бытовых отходов, этап сжатия, на котором смесь сжимают поршнем выдавливающей машины, этап обработки, этап выброса. Использование заявленной группы изобретений обеспечивает повышение эффективности переработки отходов. 2 н. и 31 з.п. ф-лы, 12 ил.

Комментарии