Слой древесной поверхности паркета и метод его изготовления - RU2073088C1

Код документа: RU2073088C1

Чертежи

Описание

Изобретение относится к слою древесной поверхности для паркета, отличающемуся тем, что древесные волокна идут перпендикулярно или под углом, существенно отличным от нуля, относительно плоскости поверхности паркета. Изобретение относится также к методу изготовления поверхностного слоя древесины.

Использование древесины с вертикально направленными волокнами в качестве поверхностного слоя дает несколько преимуществ. Износостойкость, твердость и сила сжатия в направлении древесных волокон явно выше таких же показателей для направления, перпендикулярного к древесным волокнам.

Однако использование древесины с вертикально расположенными волокнами в качестве паркетной поверхности включает несколько проблем, которые не имеют удовлетворительного решения, что является причиной того, почему пока не было достигнуто коммерческих успехов.

Одной из проблем является образование сезонных трещин и последующих подвижек паркета (изменения размеров вследствие изменений влажности). Другой проблемой является пористость обработанной древесной поверхности. Если пористая поверхность традиционно покрывается слоями паркетного лака (например УФ-схватывающие уретановые лаки), то тонкая пленка лака будет быстро разрушаться, подвергаться изнашиванию. В пленке образуются точечные разрывы, через которые влага проникает в древесину, что ведет к почернению поверхности. В традиционных паркетах с горизонтальным расположением волокон используется древесный первичный грунтовочный лак, который не поглощается деревом и образует пленкообразное уплотнение между деревом и слоями лакового покрытия. Общее потребление дорогих паркетных лаков остается относительно низким, в целом приблизительно 30-40 г/м2. Однако такая методика покрытия паркета политурой подразумевает уплотнение первично лаком непосредственно грунтовой древесной поверхности и в данном изобретении приведет к недостаточно хорошей и нестабильной структуре поверхности.

Наиболее близким аналогом из числа известных технических решений по совокупности существенных признаков и достигаемому результату является слой древесной поверхности паркета, выполненный из паркетных шашек, соединенных между собой, и лицевая поверхность которого покрыта паркетным лаком, причем для паркета может быть использована мягкая лиственная древесина (1).

Согласно источнику (1) известен также метод изготовления слоя древесной поверхности паркета, включающий изготовление паркетных шашек резкой свежей древесины, соединение паркетных шашек для формирования слоя древесной поверхности паркета и последующее нанесение паркетного лака.

Недостатком известных технических решений является подверженность древесного слоя паркета растрескиванию и подвижкам в доске из-за колебаний влажности.

Технический результат данного изобретения заключается в создании структуры паркета и метод его производства, способный избежать растрескивания слоя поверхности древесины в результате высушивания или смены сезонов, а также способного ликвидировать подвижки в доске, вызванные колебаниями влажности.

Поставленная цель достигается тем, что в слое древесной поверхности паркета, выполненном из соединенных между собой паркетных шашек, покрытых паркетным лаком, древесные волокна в паркетных шашках расположены перпендикулярно или под острым углом относительно плоскости поверхности паркета, паркетные шашки предварительно пропитаны водорастворимым полиспиртом, предпочтительно полиэтиленгликолем с мол. мас. 600-1200 для замещения части воды, содержащейся в оболочке клеток древесины, а затем заполняющей смолой или политурой между и в пределах вертикальных древесных волокон до глубины слоя в пределах 0,1-0,5 мм при расходе смолы или политуры, равном 100-300 г/м2, перед последующим нанесением паркетного лака при содержании последнего 20-50 г/м2.

Шашки выполнены из одного или более следующих сортов древесины: ольхи, осины, тополя и других родственных мягких сортов.

Поставленная цель достигается также тем, что в методике изготовления слоя древесной поверхности, включающем изготовление паркетных шашек резкой свежей древесины, соединение паркетных шашек для формирования слоя древесной поверхности паркета и нанесение паркетного лака, резку свежей древесины осуществляют в направлении, перпендикулярном или под острым углом к древесным волокнам, паркетные шашки нагревают в обогревательной печи, пропитывают в условиях вакуума после выхода из печи нагретых шашек растворимым в воде полиспиртом, который замещает часть воды, содержащейся в оболочках клеток древесины, и покрывают заполняющей смолой или политурой между и в пределах вертикальных древесных волокон при расходе смолы или политуры, равном 100-300 г/м2, перед последующим нанесением паркетного лака при содержании последнего 20-50 г/м2. В качестве полиспирта используют нагретый полиспирт-полиэтиленгликоль в неразбавленном состоянии. В качестве полисирта используют нагретый полиспирт-полиэтиленгликоль в неразбавленном состоянии. Нагрев шашек из древесины перед пропиткой полиспиртом осуществляют при 45-90oС в течение цикла, предотвращающего существенное высушивание древесины. Полиспирт наносят в форме пленки, выливаемой из форсунки на шашки, передвигаемые транспортером. После пропитки полиспиртом шашки выдерживают при 50-90oС в течение 1-3 дней до оформления древесной поверхности. В качестве заполняющей смолы используют УФ-схватывающую полиэфирную смолу и в качестве паркетного лака УФ-схватывающий уретановый лак. Заполняющую смолу подают на нагретую древесную поверхность, которую затем охлаждают для более качественного заполнения смолой.

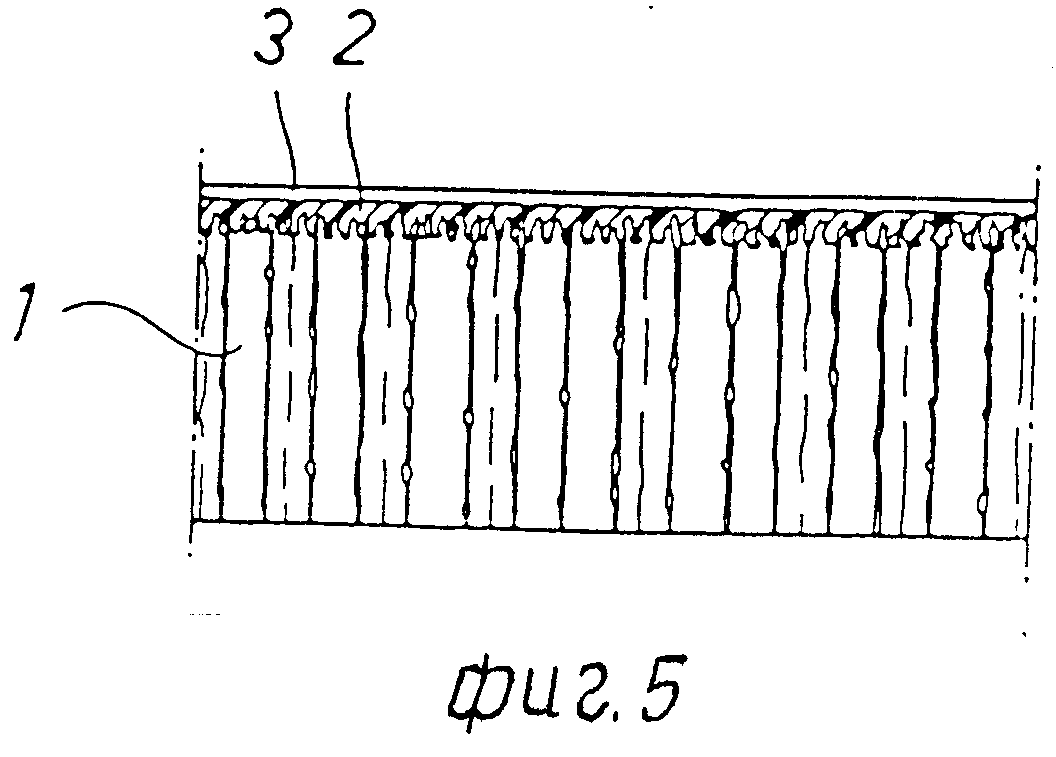

На фиг. 1 изображена схема, показывающая различную стадию обработки древесных кусков или брусков, используемых при производстве слоя древесной поверхности с применением метода изобретения, вид сверху; на фиг.2 - гексагональные древесные куски или бруски, которые обработаны методом изобретения для использования в слое древесной поверхности паркета; на фиг.3 - вид перспективы поперечного сечения элемента паркета, который имеет структуру в соответствии с изобретением; на фиг.4 поперечное сечение структуры паркета типа сэндвич; на фиг.5 вертикальный разрез слоя древесной поверхности паркета с волокнами древесины, идущими в вертикальном направлении.

Изготовление слоя древесной поверхности в соответствии с изобретением происходит следующим образом.

Куски или бруски подходящей толщины разрезаются из свежего полигонального древесного бруска перпендикулярно или под острым углом к древесным волокнам. На этой стадии куски или бруски могут иметь толщину 14 мм. Эти древесные куски или бруски (фиг.2 показывает пример их гексагональной формы) пропитываются растворимым в воде полиспиртом, например полиэтиленгликолем (ПЭГ). Цель этого такова, что растворимая в воде пропитка замещает достаточное количество воды, содержащейся в оболочке клеток древесины. Это предотвращает образование сезонных трещин в древесине и последующих подвижек (размерных изменений), вызываемых изменениями влажности. Как хорошо известно, подвижки, порожденные влажностью древесины, с определенностью вызываются количеством воды, содержащейся в оболочках клеток, и вследствие разбухания и сокращения приводят к флуктуациям названного количества воды.

Чтобы пропитать древесину полиспиртом быстро и равномерно в соответствии с изобретением, предлагается следующее. Куски или бруски, отрезанные от свежей древесины, кладутся на нагрузочный стол 6, включающий транспортер для продвижения кусков или брусков 8, микроволновую печь 7 для нагревания, а также частичного испарения внутренней влаги в древесине. Температуpа древесных кусков или брусков 1, выходящих из печи 7, и температура воды, водяного пара и воздуха, содержащихся в ней, лежит в диапазоне приблизительно 40-90oС. Транспортеры 8 и 10 внизу от печи 7 находятся при комнатной температуре, что приводит к охлаждению древесины и водяного пара и горячего воздуха, содержащегося в печи. Это создает вакуум внутри древесины, который облегчает и ускоряет пропитку полиспиртом внутренности древесины. Форсунка 9 используется для орошения неразжиженным полиспиртом в виде подходящим образом подогреваемой тонкой текучей пленки, которая течет тонкой струей через зазор 8а между смежными секциями направляющих транспортера 8 в приемный желоб 9. Таким образом, пленка растекается по древесным кускам или брускам, продвигающимся по направляющим транспортера 8, проходя через зазор 8а и вниз от форсунки 9. Между направляющими транспортерами 8 и 10 названные древесные бруски переворачиваются, и форсунка 11 используется для подачи пленки полиспирта на противоположные поверхности брусков. Растворимый в воде полиспирт хорошо впитывается в древесину вследствие ее пониженной влажности и созданного вакуума. Предпочитаемым полиспиртом является полиэтиленгликоль, имеющий мол. мас. в диапазоне 600-1200. Естественно, для обработки древесины можно также применять другие растворимые в воде полиспирты, способные заместить воду в клеточных оболочках древесины.

В следующей операции древесные куски или бруски продвигаются или втягиваются в камеру тепловой обработки 12, имеющую температуру приблизительно 50-80oС. В этой камере тепловой обработки древесные куски или бруски содержат примерно 1-3 дня, в это время происходит проникновение (диффузия) полиспирта на достаточную глубину на обеих сторонах древесного бруска. Бруски, таким образом, пропитываются полиспиртом и удаляются из камеры тепловой обработки, и вследствие этого высушенный после удаления воды полиспирт становится концентрированным. Поверхности брусков грунтуются и их края обрабатываются до точных размеров. После этого бруски приклеиваются и создаются дощатые паркетные заготовки, т.е. бруски склеиваются между двумя основными слоями 4. Склеивание с основным слоем элемента паркета 4 можно осуществить смолой или столярным клеем 5, например полиэфирной смолой и поливинилацетатным клеем. Основа 4 может делаться предпочтительно из фанеры, имеющей толщину, например, 9 мм. Основа 4 может также включать один или более слоев усиленного пластика. Заготовка разрезается посередине древесных брусков 1 и получающиеся планки обрабатываются с приданием им скошенных углов и опилы гладко грунтуются. После операций по распилке и шлифовке слой поверхности с вертикально расположенными волокнами 1 имеет толщину, например, 3,0-3, 5 мм.

Поверхность обработанного элемента древесного паркета покрывается заполняющей смолой или лаком, которому дают впитаться внутрь и между древесными волокнами. Впитывание заполняющей смолы ускоряется в основном тем же путем, что и описанный выше в связи с впитыванием ПЭГ. Следовательно, дощечки предварительно нагреваются, вследствие чего по охлаждении они адсорбируют смолу на достаточную глубину в пределах волокон и между древесными волокнами. Одной из предподчтитаемых смол или лаков является недорогая полиэфирная смола, вследствие чего затраты на изготовление паркета остаются разумными, несмотря на тот факт, что благодаря пористости поверхности требуемое количество смолы будет более чем 100 г/м2, в типичных случаях 100-300 г/м2, предпочтительно 150-200 г/м2. Таким образом, заполняющая смола или политура абсорбируется локально до глубины вплоть до 0,5 мм, а почти по всей площади поверхности на глубину более чем 0,2 мм. Следовательно, толщина слоя заполняющей смолы или политуры 2, впитывающейся в древесину, варьирует в соответствии с пористостью и абсорбционной способностью древесины, но является типичной в пределах вышеуказанного диапазона. Процесс предпочтительно используют УФ-схватывающие полиэфирные смолы, но другая возможность является традиционной реакцией схватывания, усиленной дополнительным подогревом (ускоренной). Слой, состоящий из заполняющей смолы или политуры 2, существенно увеличивает износостойкость и твердость древесины с вертикально направленным волокном. Слой поверхности, полученный заполнением, также обеспечивает добавочную защиту от проникновения влаги и в то же самое вpемя усиливает структуру против сил, создаваемых подвижками, вызванными остаточной влагой.

Благодаря слою заполнения 2 расход дорогих паркетных лаков, таких как УФ-схватывающие полиуретановые лаки, остается на том же самом уровне или будет ниже, чем у традиционного дощатого паркета, т.е. в типичном случае 20-50 г/м2. Таким образом, количество заполняющей смолы или политуры, которая должна впитываться в древесину, составляет примерно в 4-5 раз больше, чем паркетного лака. Однако цена, например, полиэфирной смолы составляет лишь долю от цены УФ-схватывающего уретанового лака, используемого как паркетный лак.

Метод изобретения также пригоден для производства высококачественного паркета из мягких сортов древесины. Например, ольха использовалась для изготовления в экспериментальных целях древесного паркета с вертикально расположенными волокнами, имеющего приблизительно двойную твердость и многократно более высокую износостойкость в сравнении с нормальным дубовым паркетом. Осина также использовалась для производства паркета, конкурентоспособного с имеющимися сортами паркета по показателям износостойкости и твердости. То же самое применимо к родственным породам осины, например к тополю. В самом деле, одно из открытий и достижений изобретения относится к самому использованию мягких пород древесины. Так как силы сжатия мягких пород древесины в направлении, поперечном волокнам, малы, то силы, направленные поперек волокон, которые строение волокон способно передать, также остаются малыми, и это является другой причиной, почему движения паркета, порождаемые влажностью, будут также незначительными.

Единственный элемент паркета может быть сделан относительно широким, например 278 см, вследствие чего можно создать широкий диапазон конструкций путем изменения укладки композиций из деревянных брусков, которые изменяются по цветовым тонам и размерам/рисунку. Возможность использования недорогих древесных материалов, таких как ольха и осина, придает структуре паркета в соответствии с изобретением конкурентоспособность также и по показателю себестоимости.

Этот метод может быть применен к изготовлению полированного паркета или дощатого паркета, но он также применим к истинному паркету, который нужно стелить непосредственно на пол с тем, чтобы соответствовать традиционному паркету, и отличается тем, что бруски непосредственно прикрепляются к полу, грунтуются и покрываются пористым лаком.

Реферат

Использование: изобретение относится к конструкции слоя древесной поверхности для паркета и методу изготовления вышеупомянутого. Сущность изобретения: кусок свежей древесины разрезается в направлении, поперечном направлению волокон, на куски или бруски, которые транспортируются через микроволновую печь. Сразу же после прохождения через печь, когда куски или бруски охлаждаются, их поверхность покрывается растворимым в воде полиспиртом, который впитывается в древесину, в результате чего в древесине развивается вакуум. Полиспирт замещает некоторую часть воды в оболочке клеток древесины и таким образом предотвращает образование сезонных трещин и движений в древесине порожденных влажностью. 2 с. и 7 з.п. ф-лы, 5 ил.

Комментарии