Поверхность магнитного пола - RU2596810C2

Код документа: RU2596810C2

Описание

Настоящее изобретение относится к способу получения поверхности, в частности поверхности пола, имеющей по меньшей мере один слой вяжущего материала с магнитной и/или намагничивающейся композицией покрытия.

Магнитные напольные покрытия известны из уровня техники. Эти напольные покрытия обычно наносят непосредственно на высушенные цементные поверхности, такие как поверхность стяжки или бетона, с толщиной слоя, например, 0,5 мм. Такое напольное покрытие затем может быть покрыто магнитными ковром или виниловой плиткой. Магнитное взаимодействие между напольным покрытием и ковровой плиткой поддерживает плитки в фиксированном положении. Однако в то же время ковровые плитки могут быть легко заменены, если ковер изношен или если нужно просто изменить цвет пола.

Композиция покрытия, пригодная для этой цели, описана в ЕР 2107081 В1. Этот документ раскрывает резиновую смесь для производства эластомера, в котором резиновая смесь включает по меньшей мере одно каучуковое соединение и по меньшей мере один свободнорадикальный инициатор. Каучуковое соединение отверждают, подвергая его реакции радикальной сшивки. Резиновая смесь может дополнительно включать магнитные или намагничиваемые частицы.

Однако иногда как недостаток рассматривается то, что магнитные композиции напольных покрытий, известные из уровня техники, могут быть нанесены только на высушенные поверхности. Стандартный метод испытаний ASTM F 2170-11 для определения относительной влажности бетонной плиты перекрытия, например, указывает, что “влага, выделяющаяся из бетонных плит перекрытий, влияет на характеристики систем напольного покрытия, таких как эластичные и текстильные напольные покрытия и укрытия”, и что “избыточная влага, выделяющаяся из перекрытий после установки, может привести к повреждению напольного покрытия, такому как нарушение сцепления и ухудшение поверхности чистового настила пола и покрытий и разрастанию микроорганизмов”. На практике обычно требуется, чтобы относительная влажность цементной поверхности перед нанесением напольного покрытия составляла 75% или менее. Другими словами, цементные поверхности, такие как, например, поверхность стяжки или бетона, должны быть высушены в течение некоторого периода времени перед тем как может быть нанесен слой напольного покрытия, такого как магнитное напольное покрытие. Это не только приводит к периоду ожидания, который задерживает использование соответствующего помещения, но и требует постоянного измерения фактической влажности.

Поэтому целью настоящего изобретения является разработка способа получения поверхности с магнитным и/или намагничивающимся слоем покрытия, который может быть нанесен на цементные поверхности с высоким уровнем влажности и который, таким образом, преодолевает недостатки известного уровня техники.

Эта цель достигается посредством способа получения поверхности, в частности поверхности пола с магнитным и/или намагничивающимся слоем покрытия, имеющей по меньшей мере один слой цементного материала, где указанный способ включает стадию распределения слоя композиции покрытия по поверхности, где композиция покрытия содержит полимерное связующее и магнитные и/или намагничиваемые частицы, причем слой композиции покрытия имеет скорость проникновения паров воды по меньшей мере 0,25 г·ч-1·м-2 в соответствии с ASTM D1653, и поверхность и/или слой цементного материала имеют относительную влажность более 75% в соответствии с ASTM F 2170-11.

Кроме того, настоящее изобретение относится к поверхности, в частности к поверхности пола, имеющей по меньшей мере один слой цементного материала со слоем композиции покрытия, содержащей полимерное связующее и магнитные и/или намагничиваемые частицы, причем слой композиции покрытия имеет скорость проникновения паров воды по меньшей мере 0,25 г·ч-1·м-2 в соответствии с ASTM D1653, и поверхность и/или слой цементного материала имеют относительную влажность более 75% в соответствии с ASTM F 2170-11 во время нанесения слоя композиции покрытия.

Термин «цементный» в настоящем изобретении обычно означает материал, который обладает свойствами цемента. Цементы являются связующими материалами, которые схватываются и твердеют самостоятельно и могут связывать другие материалы. Портландцемент, например, который широко используется в строительной индустрии, может быть изготовлен нагреванием известняка (карбонат кальция) с небольшими количествами других материалов (например, глины) до 1450°C по реакции кальцинации, в ходе которой из карбоната кальция выделяется углекислый газ с образованием оксида кальция. Оксид кальция (также называемый негашеной известью) затем может быть смешан с другими материалами, такими как зола-унос или микрокремнезем. Полученное твердое вещество затем может быть размолото, например, с небольшим количеством гипса в порошок для получения «обычного портландцемента», который является наиболее часто используемым типом цемента (часто упоминается как ОРС, от англ. «Ordinary Portland Cement»).

Цементные материалы являются основными составляющими бетона, раствора, стяжек и т.п. Бетон представляет собой композиционный материал, включающий, в частности, цемент, наполнитель, такой как гравий и песок, и воду. Неожиданно было установлено, что вопреки тому, что в общем случае указано в стандартном методе испытаний ASTM F2170-11, магнитная и/или намагничиваемая композиция покрытия, имеющая скорость проникновения паров воды по меньшей мере 0,25 г·ч-1·м-2 в соответствии с ASTM D1653, может наноситься на влажные цементные материалы или цементные материалы с повышенной влажностью. Было обнаружено, что композиции покрытия, пригодные для способа по изобретению, должны иметь высокую проницаемость паров воды, так чтобы влага не блокировалась в цементных материалах, а вместо этого могла диффундировать через композицию покрытия, позволяя таким образом цементному материалу продолжать высыхать. Проницаемость композиции покрытия в отношении паров воды предпочтительно составляет по меньшей мере 5 г·мм·м-2/24 ч, более предпочтительно по меньшей мере 7 г·мм·м-2/24 ч и наиболее предпочтительно по меньшей мере 8 г·мм·м-2/24 ч.

Вследствие проницаемости композиций покрытия, раскрытых в настоящем изобретении, в отношении паров воды не наблюдается расслоения, пузырения и т.п. в слое композиции покрытия на поверхности цементного материала. Однако такие дефекты обнаруживались для композиций известного уровня техники, имеющих проницаемость в отношении паров воды менее 0,25 г·ч-1·м-2 при нанесении на полы с относительной влажностью более 75%. Не связывая себя никакой теорией, авторы изобретения полагают, что причина отслаивания заключается в том, что водяной пар из влажного цементного материала концентрируется на незащищенной поверхности магнитного напольного покрытия, обращенной к поверхности или поверхности пола, соответственно в тех случаях, когда прохождение влаги в воздух блокируется покрытием, что в конечном итоге вызывает образование пузырей и, как следствие, расслаивание покрытия.

В другом аспекте способа по изобретению поверхность и/или слой цементного материала предпочтительно имеют относительную влажность более 80%, более предпочтительно 82-98% в соответствии с ASTM F 2170-11, в частности 85-95%. Относительная влажность поверхности и/или слоя цементного материала предпочтительно составляет 88-95%, наиболее предпочтительно 90-95%.

Поверхность, используемая в настоящем изобретении, имеет по меньшей мере один слой цементного материала. Толщина слоя может меняться в широких пределах, и диапазон возможных значений составляет по меньшей мере от 1 мм до 10 см или более. Поверхность имеет по меньшей мере один слой цементного материала с относительной влажностью, определенной в соответствии с ASTM F 2170-11, по меньшей мере 75%. Поверхность может, например, быть поверхностью стяжки, которая только что была залита или высушена после заливки в течение времени, недостаточного для снижения относительной влажности ниже 75%. Поверхность также может быть поверхностью пола, покрытой цементным выравнивающим слоем, имеющим относительную влажность по меньшей мере 75%. Цементные выравниватели обычно включают неорганическое цементное вяжущее, такое как гидравлический цемент, например портландцемент и неорганический минеральный наполнитель, такой как кварцевый песок. Цементные выравниватели раскрыты, например, в US 2009/0239977.

Слой композиции покрытия предпочтительно наносят непосредственно на слой цементного материала. Однако при необходимости на первой стадии можно на цементный слой наносить слой грунтовки при условии, однако, что этот слой грунтовки не ухудшает характеристики пропускания водяного пара слоя загрунтованной цементной поверхности до значения ниже 0,25 г·ч-1·м-2. Однако нанесение слоя грунтовки не является обязательным.

Слой композиции покрытия, нанесенный на поверхность, имеет скорость проникновения паров воды по меньшей мере 0,25 г·ч-1·м-2 в соответствии с ASTM D1653, в частности по меньшей мере 0,30 г·ч-1·м-2, предпочтительно по меньшей мере 0,35 г·ч-1·м-2, наиболее предпочтительно по меньшей мере 0,4 г·ч-1·м-2. Толщина слоя композиции покрытия предпочтительно составляет 0,15-5 мм, более предпочтительно 0,25-2 мм.

Композиция покрытия включает полимерное связующее. Полимерные связующие, подходящие для способа по изобретению, включают связующие на основе полимочевины и/или связующие на основе полиуретана/мочевины. В контексте способа по настоящему изобретению было установлено, что полимерное связующее предпочтительно является связующим на основе полимочевины, полученным из композиции прекурсора, включающей:

A) полиизоцианатный компонент,

B) компонент, содержащий аминогруппу,

C) необязательный полиольный компонент,

D) необязательные один или несколько катализаторов,

E) необязательный материал, выбранный из наполнителей, расширителей, пигментов или их комбинаций.

Компонент, содержащий аминогруппу, предпочтительно включает вторичный амин, который предпочтительно включает эфир аспарагиновой кислоты или соединение общей формулы (I):

где X представляет собой алкил, алкилен, арил или арилен с валентностью n,

R1, R2, R4 и R5, каждый независимо выбран из водорода, алкила или арила,

R3 является алкилом или арилом,

n является целым числом, равным 1 или больше.

Более предпочтительно n равно 2 и X представляет собой алкилен или арилен.

Алкильная группа является парафиновой углеводородной группой, полученной из алкана удалением одного атома водорода из структурной формулы. Углеводородная группа может быть линейной, разветвленной или циклической, когда R1 и R2 вместе с атомом азота, имеют 1-20 атомов углерода. Углеводород предпочтительно имеет 1-5 атомов углерода.

Простые примеры включают метил (-СН3) и этил (-СН2СН3).

Арильная группа представляет собой ненасыщенную углеводородную группу, имеющую ароматическую кольцевую структуру, характерную для бензола, нафталина, и т.д., т.е. или шестичленное кольцо бензола, или конденсированные шестичленные кольца других ароматических производных. Ароматическое кольцо может быть замещенным или незамещенным. Возможные замещающие группы включают алкильную, амино, нитро, гидроксильную, галоген и метоксигруппы. Простой пример арильной группы (незамещенной) представляет собой фенил (-С6Н5).

Полиизоцианатный компонент содержит более одной изоцианатной группы (-NCO). Полиизоцианатный компонент предпочтительно относится к диизоцианату или триизоцианату.

Ариленовая группа является поливалентным радикалом, который образуется удалением водорода от по меньшей мере двух углеродных атомов в ароматическом ядре.

Алкиленовая группа является органическим радикалом, который образуется удалением водорода от по меньшей мере двух углеродов алифатического углеводорода. Простым примером является радикал этилен -С2Н4-.

Вторичные амины, пригодные для использования в данном изобретении, могут быть получены с помощью реакции Михаэля первичных аминов с различными амидами эфиров. Пригодные амиды эфиров включают аддукты спиртов с изомалеимидами. Эта реакция проиллюстрирована ниже получением соединения формулы (II):

где R2 представляет собой алкильную группу или арильную группу, и R3, R4 и R5 являются такими, как определено выше.

Использование оловоорганической соли в качестве катализатора приводит к увеличению выхода соответствующего целевого продукта.

Реакцию изомалеимида со спиртом можно проводить при температуре от около 0°C до около 100°C, предпочтительно от температуры окружающей среды, то есть около 20-25°C до около 70°C. Примерами оловоорганических солей, которые могут использоваться в качестве катализаторов, являются дилаурат дибутилолова, диацетат дибутилолова, дилаурат диметилолова, октоат олова(II), оксид бис(лаурилдибутилолова), димеркаптид дибутилолова. Предпочтительным катализатором является диацетат дибутилолова.

Количество используемого катализатора может варьироваться в интервале около 0,1-10% мол. в расчете на количество спирта. Исходные материалы изомалеимида могут быть получены известными способами.

Альтернативный способ получения прекурсоров амида эфира включает реакцию малеинового ангидрида с амином с последующим превращением карбоксильной группы в искомую эфирную. Эта реакция показана ниже (III):

где R1, R2, R3, R4 и R5 являются такими, как определено выше, и Hal представляет собой галогенид, предпочтительно йодид.

Вторичные амины, пригодные для использования в настоящем изобретении, могут быть получены с помощью реакции первичного амина с амид-эфирным акцептором Михаэля. Эта реакция часто протекает самопроизвольно, быстро и практически количественно. Аддукты могут быть синтезированы путем простого выдерживания смеси первичных аминов и акцепторов Михаэля в течение около 96 часов при температуре около 70°C в отсутствие катализатора. Эта реакция проиллюстрирована приведенной ниже схемой реакции, дающей эфир аспарагиновой кислоты формулы I:

где X, n и R1-R5 являются такими, как определено выше.

Эфир аспарагиновой кислоты формулы I и вышеприведенные схемы реакции раскрыты в US 2003/0004367, с. 3, раздел [0023] - с. 4, раздел [0041]. Эта часть включена в настоящее описание посредством ссылки.

Амины, пригодные для получения вторичных аминов, включают, например, этилендиамин, 1,2-диаминопропан, 2,5-диамино-2,5-диметилгексан, 1,11-диаминоундекан, 1,12-диаминододекан, 2,4′-диаминодициклогексилметан, 1-амино-3,3,5-триметил-5-аминометилциклогексан, 2,4- или 2,6-диаминотолуол, 2,4′- или 4,4-диаминодифенилметан или их смеси. Предпочтительные амины включают 1,4-диаминобутан, 1,6-диаминогексан, 2,4,4-триметил-1,6-диаминогексан, 1-амино-3,3,5-триметил-5-аминометилциклогексан, 4,4′-диаминодициклогексилметан, 3,3-диметил-4,4′-диаминодициклогексилметан или их смеси. Особенно предпочтительные амины включают 4,4′-метилен-бис(циклогексиламин), 2-метил-1,5-пентандиамин, 1,6-диаминогексана и их смеси.

Обычно реакция проходит до 80-99% завершения за 96 часов. Поскольку реакция протекает очень чисто, очистки продуктов реакции не требуется.

Компонент, содержащий аминогруппу, предпочтительно содержит сложный амин эфира аспарагиновой кислоты следующей формулы V:

где R11 представляет собой двухвалентную органическую группу (до 40 атомов углерода), и каждый R10 независимо представляет собой органическую группу, инертную по отношению к изоцианатным группам при температуре 100°С или ниже.

В вышеприведенной формуле V R11 предпочтительно представляет собой алифатическую группу (предпочтительно с 1-20 атомами углерода), которая может быть разветвленной, неразветвленной или циклической. Более предпочтительно R11 выбран из группы двухвалентных углеводородных групп, полученных удалением аминогрупп из 1,4-диаминобутана, 1,6-диаминогексана, 2,2,4- и 2,4,4-триметил-1,6-диаминогексана, 1-амино-3,3,5-триметил-5-аминометилциклогексана, 4,4′-диаминодициклогексилметана или 3,3-диметил-4,4′-диаминодициклогексилметана.

В некоторых вариантах осуществления R11 предпочтительно включает группу дициклогексилметана или разветвленные С4-С12 группы. R2 независимо обычно является низшей алкильной группой (имеющей 1-4 атома углерода).

В вышеприведенной формуле V R10 предпочтительно является алкилом или арилом, причем алкил или арил предпочтительно являются такими, как указано для формулы I выше.

Амины эфира аспарагиновой кислоты формулы V описаны в WO 2010/120,617, стр. 5, строка 19 - стр. 7, строка 8. Этот раздел включен в настоящее описание посредством ссылки.

Подходящие эфиры аспарагиновой кислоты коммерчески поставляются Bayer Corp. под торговым названием “Desmophen NH 1420”, “Desmophen NH 1520” и “Desmophen 15 NH 1220”.

Desmophen NH 1420, по существу, состоит из следующего соединения формулы V. 1:

Desmophen NH1520, по существу, состоит из следующего соединения формулы V. 2:

Desmophen NH1220, по существу, состоит из следующего соединения формулы V. 3:

при этом в каждой из формул V. 1 - V. 3, Et обозначает этил.

Композиции полимочевинного связующего, пригодные для использования в способе по изобретению, включают полиизоцианатный компонент, аминный компонент, который предпочтительно содержит по меньшей мере один компонент, соответствующий определенным выше вторичным аминам.

Полиизоцианаты включают соединения, имеющие по меньшей мере одну изоцианатную группу. Подходящие полиизоцианаты с низкой молекулярной массой 168-5000 включают гексаметилендиизоцианат, 2,2,4- и/или 2,4,4-триметил-1,6-гексаметилендиизоцианат, додекаметилендиизоцианат, 1,4-диизоцианатоциклогексан, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (IPDI), 2,4′- и/или 4,4-диизоцианатодициклогексилметан, 2,4′- и 4,4′-диизоцианатодифенилметан и смеси этих изомеров с их высшими гомологами, которые получаются фосгенированием конденсатов анилина/формальдегида, 2,4- и/или 2,6-диизоцианатотолуол и любые смеси этих соединений.

Однако предпочтительно использовать производные этих мономерных полизоцианатов. Эти производные включают полиизоцианаты, содержащие группы биурета (карбамилмочевина), как описано, например, в US 3,124,605, US 3,201,372, DE 1,101,394; полиизоцианаты, содержащие изоциануратные группы, как описано, например, в US 3,001,973, DE 1,022,789, DE 1,333,067, DE 1,027,394, DE 1,929,034 и DE 2,004,048; полиизоцианаты, содержащие уретановые группы, как описано, например, в DE 953,012, BE 752,261, US 3,394,164 и US 3,644,457; полиизоцианаты, содержащие карбодиимидные группы, как описано в DE 1,092,007, US 3,152,162, DE 2,504,400, DE 2,537,685 и DE 2,552,350; и полиизоцианаты, содержащие аллофанатные группы, как описано, например, в GB 994,890, BE 761,626 и NL 7,102,524.

Предпочтительно полиизоцианаты являются полиизоцианатными смолами на основе гексаметилендиизоцианата (HDI).

Средняя NCO-функциональностъ полиизоцианатного компонента предпочтительно составляет 1,5-4, в частности 1,8-3.

Форполимеры, содержащие изоцианатную группу, и полуфорполимеры, которые получают из необязательно замещенных мономерных полиизоцианатов, представленных выше, и соединения органических полиолов также могут использоваться в качестве полиизоцианатного компонента. Эти форполимеры и полуфорполимеры могут, как правило, иметь эквивалентную массу 140-8400, предпочтительно около 210-420. Их получают, например, по реакции вышеуказанных исходных материалов, при отношении эквивалентов NCO/OH 1,05:1-10:1, предпочтительно около 1,1:1-3:1, за этой реакцией необязательно следует удаление дистилляцией всех еще присутствующих непрореагировавших летучих исходных полиизоцианатов.

Форполимеры и полуфорполимеры могут быть получены из низкомолекулярных соединений полиолов, имеющих молекулярную массу 62-299, такие как этиленгликоль, пропиленгликоль, триметилолпропан, 1,6-дигидроксигексан; низкомолекулярные, содержащие гидроксильные группы, сложные эфиры этих полиолов с дикарбоновыми кислотами типа, проиллюстрированного в последующих примерах; низкомолекулярные продукты этоксилирования и/или пропоксилирования этих полиолов; и смеси предыдущих многоатомных модифицированных или немодифицированных спиртов.

Однако форполимеры и полуфорполимеры предпочтительно получают из относительно высокомолекулярных соединений полиолов, имеющих среднечисленную молекулярную массу около 2000-10000, предпочтительно около 3000-9000, в соответствии с измерением функциональности и числа ОН. Эти соединения полиолов имеют по меньшей мере две гидроксильные группы на молекулу и обычно содержание гидроксильных групп составляет около 0,5-17% мас.

Полиизоцианатный компонент предпочтительно включает один или несколько полиизоцианатных форполимеров, полученных из уретдиона, биурета или изоцианурата гексаметилендиизоцианата (HDI), смешанных с членом группы, состоящей из уретдиона, биурета или изоцианурата HDI. По меньшей мере в одном из полиизоцианатных форполимеров, предпочтительно в каждом, содержание (NCO) составляет 5-15% мас., относительно массы форполимеров.

Полиизоцианатный компонент предпочтительно включает по меньшей мере один полиизоцианатный форполимер, полученный из тримера изоцианурата HDI, смешанный с уретдионом HDI.

Компонент полиола предпочтительно выбирают из сложных полиэфиров полиолов, простых полиэфиров сложных полиэфиров полиолов, простых полиэфиров полиолов или их комбинаций. Примеры подходящих относительно высокомолекулярных соединений полиолов, которые могут быть использованы для получения форполимеров и полуфорполимеров, включают сложные полиэфиры полиолы на основе ранее описанных низкомолекулярных мономерных спиртов и многоосновных карбоновых кислот, таких как адипиновая кислота, себациновая кислота, фталевая кислота, изофталевая кислота, тетрагидрофталевая кислота, гексагидрофталевая кислота, малеиновая кислота, ангидриды этих кислот и смеси этих кислот и/или ангидридов кислот. Полилактоны, содержащие гидроксильные группы, в частности поли-е-капролактоны, также подходят для получения форполимеров и полуфорполимеров.

Простые полиэфиры полиолов, которые получают известным способом алкоксилированием подходящих исходных молекул, также пригодны для получения форполимеров и полуфорполимеров, содержащих изоцианатные группы. Примеры подходящих исходных молекул для простых полиэфиров полиолов включают ранее описанные мономерные полиолы, воду, органические полиамины, имеющие по меньшей мере две NH связи, и любые смеси этих исходных молекул. Этиленоксид и/или пропиленоксид являются особенно пригодными алкиленоксидами для реакции алкоксилирования. Эти алкиленоксиды могут быть введены в реакцию алкоксилирования в любой последовательности или в виде смеси.

Также подходящими для получения форполимеров и полуфорполимеров являются поликарбонаты, содержащие гидроксильные группы, которые могут быть получены с помощью реакции вышеописанных мономерных диолов с фосгеном и диарилкарбонатами, такими как дифенилкарбонат.

Полимерное связующее может дополнительно включать органические соединения полиола и включать как низкомолекулярные соединения полиола, так и относительно высокомолекулярные соединения полиолов, представленные ранее для получения форполимеров и полуфорполимеров, подходящих для использования в качестве полиизоцианатного компонента.

В соответствии с другим предпочтительным вариантом осуществления способа по изобретению полиольный компонент имеет среднюю ОН-функциональность 1,5-4, в частности 2-3.

Композиции покрытия, пригодные в способе в соответствии с изобретением, могут включать один или несколько катализаторов. Катализатор обычно добавляют в случае присутствия полиола в композиции. Полезные катализаторы включают оловоорганические соли, такие как дилаурат дибутилолова, диацетат дибутилолова, дилаурат диметилолова, октоат олова(II), оксид бис(дибутилолова) и димеркаптид дибутилолова.

Композиции покрытия, которые используются в способе по изобретению, также могут содержать другие вспомогательные агенты и добавки, обычно используемые в полимочевинных и/или полиуретановых/мочевинных покрытиях, в частности пигменты, наполнители, выравнивающие агенты, противоусадочные агенты, антиоксиданты, УФ-стабилизаторы, растворители и т.п.

Подходящими растворителями являются те, которые известны в химии полимочевин и включают сложные эфиры, кетоны и ароматические углеводороды.

В композициях покрытий массовое отношение общего количества компонентов связующего к количеству растворителя составляет, в частности, примерно от 60:40 до 100:0, предпочтительно примерно 80:20-100:0.

Свойства покрытий, полученных вышеописанным способом, могут быть скорректированы, в частности, соответствующим выбором природы и соотношения исходных компонентов.

Композиция покрытия включает магнитные и/или намагничиваемые частицы, которые выбраны из парамагнитных, суперпарамагнитных и/или ферромагнитных веществ, в частности из группы, включающей железо, оксиды железа, особенно смешанные оксиды железа с оксидами других металлов из группы переходных элементов, такие как оксиды железа-никеля, ферросилиций или их комбинации.

Особенно предпочтительный вариант осуществления способа по изобретению характеризуется тем, что средний диаметр магнитных и/или намагничиваемых частиц составляет от 1 нм до 1,000 мкм, в частности от 50 нм до 500 мкм.

Композиция покрытия обычно включает 25-50% мас., полимерного связующего, 50-75% мас., магнитных и/или намагничиваемых частиц и необязательно до 5% мас., добавок, таких как наполнители, расширители, пигменты, пластификаторы, реологические модификаторы, загустители, растворители, добавки, повышающие клейкость, УФ-стабилизаторы или их комбинации.

Для осуществления способа по изобретению композиции покрытия, используемые в соответствии с изобретением, наносят в один или несколько слоев на подложку известными способами, такими как нанесение кистью или с помощью валика, резинового валика, шпателем или ножом.

Способ по изобретению подходит для формирования покрытия на поверхности, например на цементной поверхности. Способ особенно подходит для нанесения покрытия на поверхности пола, в частности поверхности пола, имеющего цементный слой с относительной влажностью по меньшей мере 75%, предпочтительно более 80%, более предпочтительно 82-98% в соответствии с ASTM F 2170-11, в частности 85-95%. Более предпочтительно относительная влажность поверхности и/или слоя цементного материала составляет 88-95%, наиболее предпочтительно 90-95%.

После нанесения на цементную подложку покрытие сушат и отверждают при температуре около -5-40°C. Отверждение предпочтительно осуществляют при температуре 10-30°С.

Настоящее изобретение будет описано более подробно с помощью следующих примеров.

Примеры

1. Используемые материалы

а. Магнитная добавка: Ферросилиций Cyclone 60: измельченный ферросилиций 15%, поставляемый М&М Alloys

Технические характеристики:

b. Полимочевинное связующее.

Готовят двухкомпонентную композицию на основе эфира аспарагиновой кислоты и полимочевины (AE-PUREA).

Композицию покрытия полимочевинного связующего получают смешиванием части A и части B AE-PUREA в соотношении 1,35:1 (по объему) или 100:79 (по массе).

c. Сравнительная эпоксидная смола - эпоксидное связующее, используемое в сравнительном примере С-1: покрытие ЗМ Scotchkote Ероху 162CR, поставляемое на коммерческой основе компанией ЗМ. Данное эпоксидное связующее представляет собой свободное от растворителя (100% твердого вещества) эпоксидное покрытие, имеющее паропроницаемость 1,2 г·мм·м-2/24 ч. Для номинальной толщины пленки 0,5 мм это соответствует скорости прохождения паров воды 0,1 г·ч-1·м-2.

2. Методы испытаний а.

Паропроницаемость

Характеристики пропускания паров воды композицией определяют в соответствии с ASTM D1653 - “Стандартные методы испытаний скорости прохождения паров воды через органические пленки” с использованием метода испытания B (метод влажного стакана). Все испытания проводят дважды.

b. Адгезия

Адгезию определяют методом прямого отрыва в соответствии с ASTM 4541. Значения адгезии приведены в МПа.

3. Пример 1, сравнительный пример Ref-1 и сравнительный пример С-1

Примеры 1 (а) и 1 (b) выполняют смешиванием ферросилиция Cyclon 60 (Fe) со смесью покрытия AE-PUREA в соотношении 4,5 кг Fe на 2,52 кг композиции полимочевинного связующего (часть A+B). Композиция содержит 64,1% мас. Fe относительно общей массы композиции покрытия. Сравнительные примеры Ref-1 (a) и Ref-1 (b) выполняют без магнитных частиц. Сравнительный пример С-1 выполняют с покрытием 3М Scotchkote Ероху 162CR. Композиции покрытия наносят и сушат при комнатной температуре. Конечная толщина покрытия приведена в таблицах ниже.

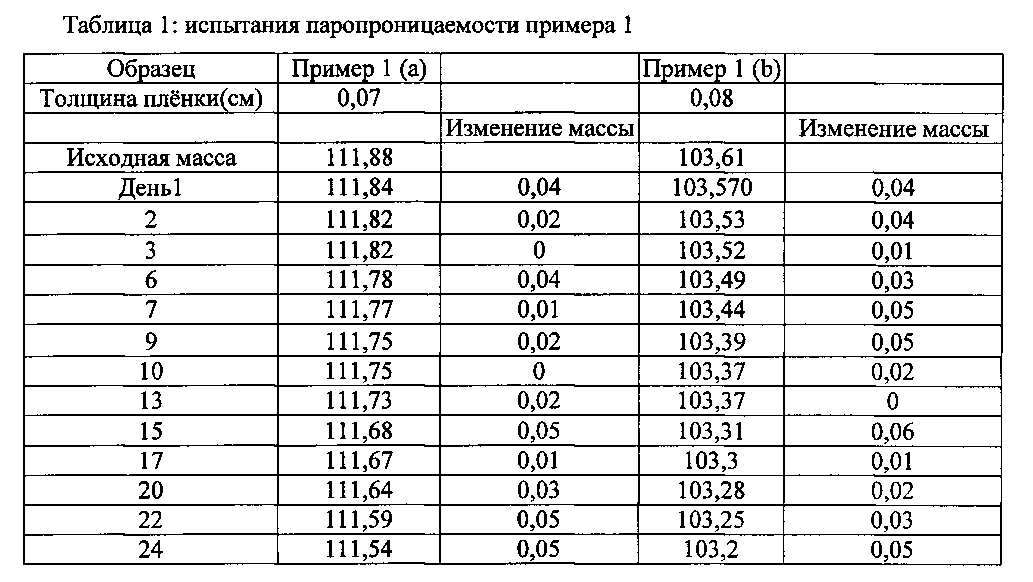

Испытание на паропроницаемость:

Покрытия из примера 1 и сравнительного примера Ref-1 испытывают на паропроницаемость. Результаты приведены в таблицах 1-4.

Участок для испытания 0,000963 м3.

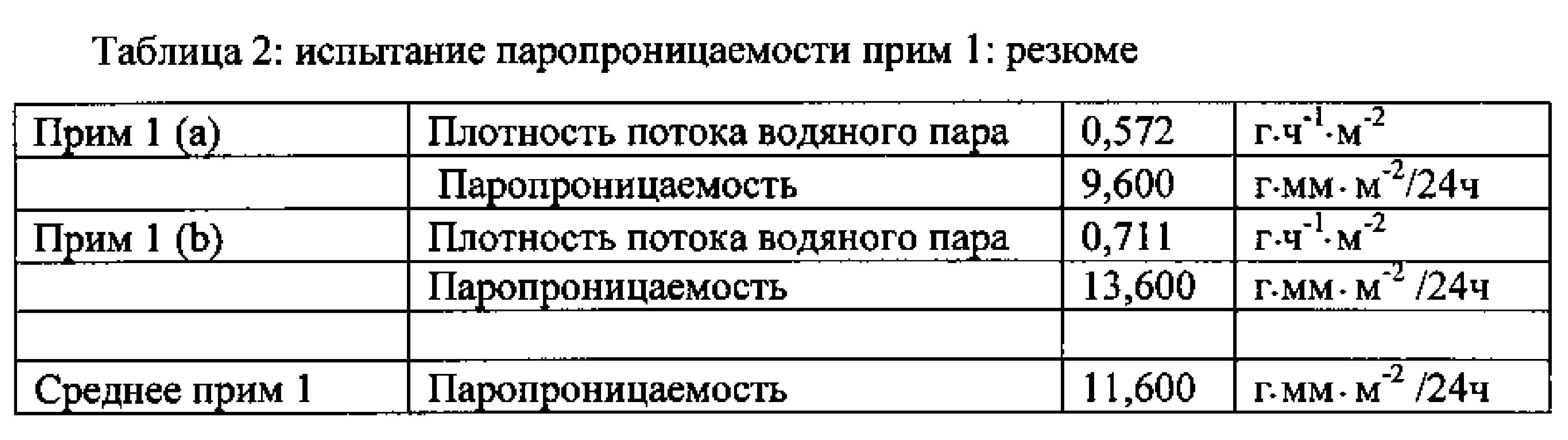

Результаты представлены в таблице 2:

Участок для испытания 0,000963 м2.

Результаты представлены в таблице 2:

Из вышеприведенных результатов можно видеть, что включение добавки ферросилиция оказывает минимальное воздействие на исходные характеристики паропроницаемости AE-PUREA покрытия, давая таким образом магнитную и/или намагничиваемую композицию напольного покрытия с высокой паропроницаемостью.

Испытания на адгезию:

Для выполнения испытания на адгезию готовят полимерные маячные блоки, которые герметизируют полностью, кроме 1 стороны, используя несколько слоев эпоксидного покрытия (3М Scotchkote Ероху Coating 162CR). Блоки насыщают водой (содержание влаги >95%) или оставляют высыхать (влажность >10%). Затем итоговую “тестируемую” сторону покрывают соответствующей композицией покрытия (покрытия прим 1, REF-1 и С-1).

Массу каждого испытуемого блока регистрируют до и после испытания и адгезию измеряют методом прямого отрыва в соответствии с ASTM 4541. Результаты представлены в таблице 5. В каждом случае разрушение является когезионным разрушением полимерного блока.

Испытания показывают, что потеря влаги насыщенных блоков была значительно выше в случае покрытия их АЭ-PUREA покрытием из прим 1 или Ref-1 относительно сравнительного эпоксидного покрытия, что доказывает, что эти покрытия обеспечивают прохождение водяного пара.

Результаты также показывают, что адгезия AE-PUREA покрытия, используемого в способе по изобретению, не зависит от содержания влаги в блоке. Также показано, что влага, удерживаемая в блоке сравнительным эпоксидным покрытием, снижает когезионную прочность полимерного блока.

Реферат

Группа изобретений относится к получению поверхности. Технический результат - возможность нанесения покрытия на цементные поверхности с высоким уровнем влажности. В способе получения поверхности, в частности поверхности пола, с магнитным и/или намагничиваемым слоем покрытия поверхность имеет по меньшей мере один слой цементного материала, распределяют слой композиции покрытия по поверхности, композиция покрытия содержит полимерное связующее и магнитные и/или намагничиваемые частицы, слой композиции покрытия имеет скорость проникновения водяного пара по меньшей мере 0,25 г·ч·мв соответствии с ASTM D1653, относительная влажность поверхности и/или слоя цементного материала составляет более 75% в соответствии с ASTM F 2170-11. 2 н. и 18 з.п. ф-лы, 5 табл.

Формула

A) полиизоцианатный компонент,

B) компонент, содержащий аминогруппу,

C) необязательный полиольный компонент,

D) необязательные один или несколько катализаторов,

E) необязательный материал, выбранный из наполнителей, расширителей, пигментов или их комбинаций.

где X представляет собой алкил, алкилен, арил или арилен с валентностью n,

R1, R2, R4 и R5 каждый независимо выбран из водорода, алкила или арила,

R3 является алкилом или арилом,

n является целым числом, большим или равным 1.

где R11 является алифатической группой предпочтительно с 1-20 атомами углерода и R10 представляет собой алкил или арил.

Комментарии