Композиция ускорителя схватывания - RU2711191C2

Код документа: RU2711191C2

Чертежи

Описание

Данное изобретение относится к композициям, предпочтительно композициям ускорителя схватывания, содержащим неорганические соединения, выбранные из гидрата силиката кальция (C-S-H), эттрингита или фаз AFm и сополимера CP, содержащего, I) по меньшей мере, один простой полиэфирный макромономер общей формулы (I) в сополимеризованной форме и II), по меньшей мере, один анионный мономер в сополимеризованной форме, при этом массовое соотношение сополимера CP к кальцию в композиции составляет от 1/20 до 20/1. Изобретение также относится к способу получения композиций изобретения, характеризующийся тем, что водный раствор соли кальция подвергают реакции в присутствии сополимера CP в случае а) с солью силикатной кислоты, в случае б) с солью алюминия и необязательно солью серной кислоты, или в случае в) с солью силикатной кислоты, солью алюминия и необязательно солью серной кислоты, необязательно с последующим этапом высушивания. Дополнительным объектом является применение композиций для ускорения твердения химических строительных смесей, а также смесей строительных материалов, содержащих композиции и неорганический связующий материал.

Известно, что водные взвеси органических или неорганических веществ в форме порошка, таких как глины, тонкоизмельченный силикат, мел, газовая сажа, тонкоизмельченный камень и гидравлические связующие материалы, часто перемешивают с добавками в форме диспергаторов с целью улучшения их технологических свойств, то есть способность к замешиванию, способность к растеканию, способность к распылению, способность к перекачиванию насосом или текучесть. Такие добавки способны к разрушению укрупненных твердых частиц, диспергированию сформированных частиц и таким образом к улучшению текучести. Этот эффект также применяют, в особенности, на запланированной основе, в получении смесей строительных материалов, которые содержат гидравлические связующие материалы, такие как цемент, известь, связующие материалы на основе сульфата кальция, такие как гемигидрат сульфата кальция (бассанит) или безводный сульфат кальция (ангидрит), или скрытые гидравлические связующие вещества, такие как летучая зола, доменный шлак или пуццоланы.

Чтобы превратить эти смеси строительных материалов, основанные на указанных связующих материалах, в готовые к применению обрабатываемую форму, как правило, необходимо существенно большее количество воды для затворения, чем будет нужно для последующего процесса гидратации и твердения. Фракция пустот в бетонном элементе, сформированном избытком воды, которая позже испаряется, приводит к существенно нарушенным механической прочности и свойствам устойчивости.

Чтобы снизить этот избыток фракции воды для данной технологической консистенции и/или чтобы улучшить технологические свойства для данного соотношения вода/связующий материал, применяют добавки, которые, как правило, определены как добавки, снижающие водопотребность или суперпластификаторы. Более особенно применяемыми в качестве таких добавок на практике являются сополимеры, полученные радикальной сополимеризацией кислотных мономеров с простыми полиэфирными макромономерами.

US 6,777,517 В1 раскрывает сополимеры, основанные на производных ненасыщенных одноосновных или двухосновных карбоновых кислот и алкениловых простых эфиров оксиалкиленгликоля, которые применяют в качестве диспергатора (добавок, снижающей водопотребность) для цементных композиций, чтобы обеспечить хорошие технологические свойства и эффективное развитие прочности.

Международная патентная заявка WO 2015/063194 А1 раскрывает сополимеры, которые содержат алкоксилаты S-винилтиоалканолов в сополимеризованной форме. Сополимеры включают сомономеры, которые содержат карбоксильную, сульфоновую, фосфорную или фосфоновую кислотные группы. Применения сополимеров включают их применение в качестве диспергаторов для композиций цементных связующих материалов, для которых применяли до 0.3 мас. % сополимера, в пересчете на цементный связующий материал. Ускорители схватывания для схватывания композиций цементных связующих материалов не раскрыты в спецификации.

Более того, добавки для смесей строительных материалов, содержащие гидравлические связующие материалы дополнительно обычно содержат ускоритель твердения, которые укорачивают время затвердевания гидравлического связующего материала. Согласно WO 02/070425, гидрат силиката кальция, особенно в диспергированной форме (тонко или особенно тонко диспергированный), может быть применен как один такой ускоритель твердения. Тем не менее, коммерчески доступный гидрат силиката кальция, или соответствующие дисперсии гидрата силиката кальция, могут быть рассмотрены только как относительно неэффективные ускорители твердения.

WO 2010/026155 А1 описывает водные суспензии, которые содержат гидрат силиката кальция и гребенчатый полимер, в качестве суперпластификаторов для цементных композиций. Суспензии ускоряют развитие прочности на ранних стадиях в цементных композициях.

Спецификация WO 2014/114784 А1 раскрывает добавки для гидравлического схватывания материалов, которые содержат, по меньшей мере, а) полимерный диспергатор, содержащий структурные единицы, имеющие анионные или анионогенные группы и структурные единицы, имеющие боковые цепи простого полиэфира, б), по меньшей мере, одно соединение сульфоновой кислоты и в) частицы гидрата силиката кальция. Рассматриваемая задача была в особенности в том, чтобы получить сухие продукты в порошковой форме без существенных потерь ускоренного затвердевания при высушивании жидких водосодержащих продуктов, и в тоже время избежать вредных анионов, таких как хлорид или нитрат.

Задача, рассматриваемая данным изобретением, состоит в том, чтобы обеспечить композицию, которая действует, в особенности, как ускоритель твердения для гидравлически схватывающихся связующих материалов и которая улучшает развитие прочности на ранних стадиях с помощью гидравлически схватывающихся связующих материалов, особенно с помощью цемента. Развитие прочности на ранних стадиях в особенности касается прочности на сжатие через 6 часов после получения смешиванием с водой, для гидравлически схватывающегося связующего материала или для смеси гидравлически схватывающегося связующего материала.

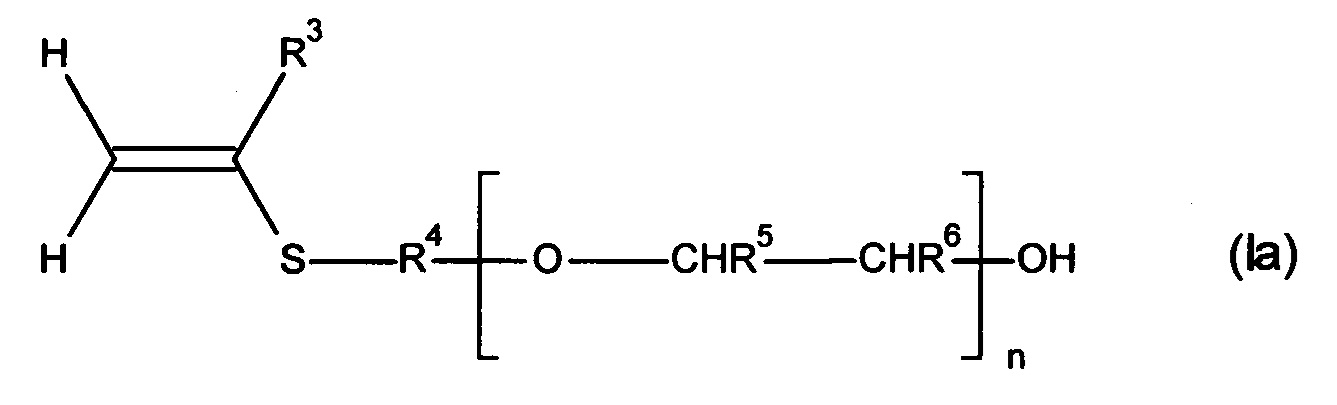

Решением этой задачи являются композиции, предпочтительно композиции ускорителя твердения, содержащие неорганические соединения, выбранные из гидрата силиката кальция (C-S-H), эттрингита или фаз AFm, в которых возможно присутствие одного или нескольких указанных неорганических соединений и при этом фазы AFm определены общей формулой [Ca2(Al, Fe)(OH)6]⋅X⋅y H2O, в которой X представляет собой одну формульную единицу однозарядного аниона или половину формульной единицы двухзарядного аниона; X предпочтительно представляет собой гидроксид,

в которой R1, R2 и R3 независимо друг от друга являются одинаковыми или разными и представляют собой Н или СН3,

R4 представляет собой линейный или разветвленный C1-С30 алкилен,

R5 и R6 независимо друг от друга являются одинаковыми или разными и представляют собой Н, С1-С20 алкил, С3-С15 циклоалкил, арил, -СН2-О-С1-С20 алкил, СН2-О-С2-С20 алкенил, и R5 и R6 также могут вместе формировать С3-С6 алкилен,

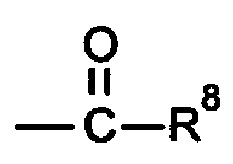

R7 независимо в каждом случае является одинаковым или разным и представляет собой Н, С1-С4 алкил или

R8 представляет собой С1-С22 алкил или С2-С22 алкенил, и

n независимо в каждом случае является одинаковым или разным и означает целое число от 2 до 200,

и

II), по меньшей мере, один анионный мономер в сополимеризованной форме,

при этом массовое соотношение сополимера CP к кальцию в композиции составляет от 1/20 до 20/1, предпочтительно 1/10-10/1, более предпочтительно 1/5-5/1 и наиболее предпочтительно 1/1-5/1.

Решением этой задачи также является способ получения композиций изобретения, характеризующийся тем, что водный раствор соли кальция подвергают реакции в присутствии сополимера CP в случае а) с солью силикатной кислоты, в случае б) с солью алюминия и необязательно солью серной кислоты, или в случае в) с солью силикатной кислоты, солью алюминия и необязательно солью серной кислоты, необязательно с последующим этапом высушивания.

Аналогично решением этой задачи является применение композиций для ускорения твердения химических строительных смесей, содержащих цемент, шлак, предпочтительно гранулированный доменный шлак, летучую золу, тонкоизмельченный диоксид кремния, метакаолин, природные пуццоланы, прокаленные нефтяные сланцы, кальциево-сульфоалюминатные цементы и/или кальциево-алюминатные цементы, предпочтительно в химических строительных смесях содержится в основном цемент в качестве гидравлического связующего материала. Задачу также решают с помощью смесей строительных материалов, содержащих композиции, а также цемент, шлак, предпочтительно гранулированный доменный шлак, летучую золу, тонкоизмельченный диоксид кремния, метакаолин, природные пуццоланы, прокаленные нефтяные сланцы, кальциево-сульфоалюминатные цементы и/или кальциево-алюминатные цементы.

Ускоритель отверждения включает кальцийсодержащие неорганические соединения и органический компонент в форме сополимера CP, с массовым соотношением сополимера CP к кальцию в композиции составляющим от 1/20 до 20/1, предпочтительно 1/10-10/1, более предпочтительно 1/5-5/1 и наиболее предпочтительно 1/1-5/1. С этими массовыми соотношениями сополимера CP к кальцию в неорганических соединениях, получают особенно хороший эффект ускорения. Прежде всего, более подробно в деталях будут описаны кальцийсодержащие неорганические соединения.

Неорганические соединения выбирают из гидрата силиката кальция (C-S-Н), эттрингита (Ca6[Al(OH)6]2(SO4)3⋅26 Н2О) или фаз AFm, при этом является возможным присутствие для одного или нескольких из этих вышеуказанных кальцийсодержащих неорганических. Особенно предпочтительными являются гидрат силиката кальция (C-S-H) и/или эттрингит.

Гидрат силиката кальция (C-S-H), в качестве кальцийсодержащего неорганического соединения, находится предпочтительно в форме тонко измельченного гидрата силиката кальция, который может содержать посторонние ионы, такие как магний и алюминий. Гидрат силиката кальция предпочтительно получают в присутствии сополимера CP (органический компонент) и, как следствие, стабилизируют в тонко измельченной форме. Гидрат силиката кальция предпочтительно имеет размеры кристаллитов меньше, чем 30 нм, более предпочтительно меньше, чем 15 нм, определяемые посредством уравнения Дебая-Шеррера для оценки ширины пика 020 отражения гидрата силиката кальция (в случае 14

Обычно получают суспензию, которая содержит гидрат силиката кальция в тонко измельченной форме и которая эффективно ускоряет процесс твердения гидравлических связующих материалов.

В большинстве случаев, неорганический компонент может быть описан предпочтительно относительно его композиции с помощью следующей эмпирической формулы:

а CaO, SiO2, b Al2O3, с H2O, d X, е W

X представляет собой щелочной металл

W представляет собой щелочноземельный металл, отличающийся от кальция

В одном предпочтительном варианте осуществления, водный раствор, наряду с силикат-ионами и ионами кальция, содержит дополнительно растворенные ионы, обеспеченные предпочтительно в форме растворимых солей алюминия и/или растворимых солей магния. Применяемые соли алюминия предпочтительно могут быть галидами алюминия, нитратом алюминия, гидроксидом алюминия и/или сульфатом алюминия. В пределах группы галидов алюминия, особенно предпочтительным является хлорид алюминия. Поскольку затрагиваются соли магния, таковыми предпочтительно являются нитрат магния, хлорид магния и/или сульфат магния. Преимуществом солей алюминия и солей магния является то, что через введение ионов, отличающихся от кальция и кремния, возможно генерировать дефекты в гидрате силиката кальция. Это приводит к улучшенному эффекту ускорения твердения. Мольное соотношение алюминия и/или магния к кальцию и кремнию является предпочтительно маленьким. С особенным предпочтением молярные соотношения рассчитывают таким образом, что в эмпирической формуле, выше, удовлетворяются предпочтительны диапазоны для a, b и e (0.66≤а≤1.8; 0≤b≤0.1; 0≤е≤0.1). С более особенным предпочтением алюминия в гидрате силиката кальция нет.

Гидрат силиката кальция, как правило, формируют в щелочных условиях из солей кальция и силикатов. Также его формируют, при гидратации Портланд цементов.

Содержание воды способно изменятся, поскольку является соотношением кальция к кремнию. Мольное соотношение кальция к кремнию в гидратах силиката кальция обычно находится в диапазоне от 0.6 до 2, предпочтительно 0.8-1.8, особенно предпочтительно 1.0-1.5.

Гидрат силиката кальция обычно приобретает форму фошагита, гиллебрандита, ксонотлита, некоита, клинотоберморита, 9

Эттрингит известен под формулой Ca6[Al(OH)6]2(SO4)3⋅26 H2O и формируется в щелочных условиях из солей кальция, солей алюминия и сульфатов. Эттрингит рассматривается как фаза AFt. Фазы AFt определены в H.F.W. Taylor: Cement Chemistry (1997), 2nd edition, Thomas Telford Services Ltd., ISBN: 0 7277 2592 0; страницы 157-170, особенно на страницах 166-169 (раздел 6.2-6.2.3). Предпочтительно соответственно под фазами AFt находятся кальцийсодержащие соединения общей формулы [Ca3(Al, Fe)(OH)6 12 H2O]2⋅X3⋅y H2O, в которой X представляет формульную единицу двухзарядного аниона, или две формульных единицы однозарядного аниона. X предпочтительно является сульфатом. Обозначение (Al, Fe) означает, что элемент алюминий в AFt фазах может быть полностью или частично заменен железом или же наоборот. В этой патентной заявке, предпочтительно присутствует алюминий, а не железо. Параметр у означает ≤2.

Эттрингит формируется, на начальной стадии гидратации Портланд цементов.

Эттрингит является минералом из класса гидросульфатных минералов с посторонними анионами. Он кристаллизуется в моноклинной кристаллической системе с химической композицией Ca6Al2[(OH)12|(SO4)3]⋅26 H2O, и развивает обычно хорошо выраженные, призматические или игольчатые, псевдогексагональные кристаллы. Согласно примечанию, более обычному в строительной химии, оксидная эмпирическая формула читается следующим образом: 3CaO⋅Al2O3⋅3CaSO4⋅32H2O.

Мольное соотношение сульфата к алюминию в композициях составляет предпочтительно от 1.2 до 1.8, особенно предпочтительно от 1.3 до 1.7, наиболее предпочтительно от 1.4 до 1.6. В этих случаях, эттрингит будет сформирован, приводя в результате к хорошим ускоряющим эффектам.

Присутствуют предпочтительно фазы AFt (эттрингит), имеющий размер кристаллитов меньше, чем 200 нм, более предпочтительно меньше, чем 100 нм и особенно предпочтительно меньше, чем 50 нм, как определяется посредством уравнения Дебая-Шеррера для оценки ширины пика из 100 отражения AFt (в случае эттрингита, структура ICSD: 155395) в рентгеновской дифрактограмме. Более особенно, AFt присутствует в рентгеновско-аморфной структуре, и таким образом не существует дифракционных отражений соответствующих фазам AFt на рентгеновской дифрактограмме.

рН композиций в водном растворе составляет предпочтительно больше, чем 9, более предпочтительно больше, чем 10 и особенно предпочтительно больше, чем 11. рН измеряют предпочтительно при содержании твердых частиц 5 мас. %, при 20°С и под атмосферным давлением. При более низких уровнях рН, эттрингит, гидрат силиката кальция и фаз AFm также не устойчивы.

Фазы AFm определены в H.F.W. Taylor: Cement Chemistry (1997), 2nd edition, Thomas Telford Services Ltd., ISBN: 0 7277 2592 0; страницы 157-170, особенно на страницах 157-166 (раздел 6.1-6.1.6). Фазы AFm предпочтительно являются, соответственно, кальцийсодержащими соединениями общей формулы [Ca2(Al, Fe)(OH)6]⋅X⋅yH2O, в которой X представляет собой одну формульную единицу однозарядного аниона или половину формульной единицы двухзарядного аниона. X предпочтительно представляет собой гидроксид,

Примерами фаз AFm являются кюзелит, минерал, имеющий химическую композицию Ca4Al2(OH)12(SO4)⋅6Н2О, и гидрат алюмината кальция (С4АН19, C4AH13, C4AH11, C4AH7).

Фазы AFm особенно формируют в отсутствие сульфата или в присутствии малых количеств сульфата. Они возникают, более особенно, когда мольное соотношение сульфата к алюминию составляет меньше, чем 3/2. При более высоких уровнях сульфата предпочтительно формируется эттрингит.

Фазы AFm (кюзелит) предпочтительно присутствуют с размерами кристаллитов меньше, чем 200 нм, более предпочтительно меньше, чем 100 нм и особенно предпочтительно меньше, чем 50 нм, как определяемые посредством уравнения Дебая-Шеррера для оценки ширины пика 003 отражения AFm (в случае кюзелита, структура ICSD: 100138) на рентгеновской дифрактограмме. В особенности, AFm присутствует в рентгено-аморфной структуре, и таким образом не существует дифракционных отражений соответствующих фаз AFm на рентгеновской дифрактограмме.

Как упоминается выше, в случае гидрата силиката кальция (C-S-H), эттрингит и фазы AFm также предпочтительно получают в присутствии сополимера CP (органический компонент) и как следствие присутствуют в стабилизированной тонко измельченной форме. Как результат, свойства ускорителя твердения цемента этих неорганических соединений являются особенно хорошими.

В предпочтительных композициях, мольное соотношение кальция к кремнию в композиции составляет от 0.1 до 40, более предпочтительно 0.5-20 и особенно предпочтительно от 1 до 12. В этом случае, по меньшей мере, в композициях есть гидрат силиката кальция.

Предпочтительные композиции являются таковыми, для которых мольное соотношение алюминия к кальцию в композиции составляет от 0 до 1, более предпочтительно 0-0.5 и особенно предпочтительно от 0 до 0.2, и мольное соотношение сульфата к кальцию в композиции составляет от 0 до 1, более предпочтительно 0-0.5 и особенно предпочтительно от 0 до 0.25.

Предпочтительные композиции являются таковыми, для которых мольное соотношение алюминия к кальцию в композиции составляет от 0 до 1, более предпочтительно 0-0.5 и особенно предпочтительно от 0 до 0.2, и мольное соотношение сульфата к кальцию в композиции составляет от 0 до 0.25, более предпочтительно 0-0.2 и особенно предпочтительно от 0 до 0.15.

Предпочтительные композиции являются таковыми, в которых не присутствуют кремний и гидрат силиката кальция (C-S-H) и мольное соотношение алюминия к кальцию в композиции составляет от 0.01 до 2. Потому что в отсутствие кремния, не присутствует никакой гидрат силиката кальция. Есть фазы AFm (если есть немного сульфата в композиции) и/или эттрингит (если есть немного сульфата в композиции).

Предпочтительные композиции являются таковыми, для которых композиция представляет собой водосодержащую суспензию и содержит 0.05-5 моль кальция, предпочтительно 0.1-3.6 моль кальция, более предпочтительно 0.25-2.0 моль кальция на кг суспензии. Содержание воды водных суспензий, в случае содержания кальция 0.05-5 моль на кг, а также в случае содержания кальция в суспензии от 0.1 до 3.6 моль на кг суспензии, составляет предпочтительно 50-99 мас. %, более предпочтительно 60-99 мас. % и особенно предпочтительно 70-99 мас. %, наиболее предпочтительно 80-99 мас. %.

В предпочтительных композициях, композиция представляет собой порошок и содержит 0.25-8 моль кальция, более предпочтительно 0.5-5 моль кальция, более предпочтительно 0.7-3.0 моль кальция на кг порошка. Содержание воды составляет предпочтительно меньше, чем 10 мас. %, более предпочтительно меньше, чем 5 мас. % и особенно предпочтительно меньше, чем 2 мас. %.

Для того, чтобы определить содержание воды в образцах порошка, а также суспензий, выбранная процедура состоит в следующем: образец (около 3 г) выдерживают в печи при 60°С в течение 24 часов. Содержание воды (мас. %) находят из разницы в массе между исходной массой и массой после высушивания, деленной на исходную массу, умноженную на 100 мас. %.

Органический компонент в композиции состоит из одного или нескольких сополимеров СР. Сополимеры получают сополимеризацией простых полиэфирных макромономеров общей формулы (I) установленных выше, вместе с анионными мономерами. Простые полиэфирные макромономеры общей формулы (I) содержат фрагмент тиовиниловых простых эфиров и цепь простого полиэфира.

Сополимеры CP особенно отличаются от полимеров предыдущего уровня техники (из US 6,777,517 В1, например) присутствием атома серы вместо атома кислорода непосредственно на главной цепи рассматриваемого сополимера.

Другим вопросом, который будет рассматриваться в первую очередь является номенклатура органических химических соединений в этой заявке и применяемые аббревиатуры.

Выражения формы Ca-Cb означают, в контексте этого изобретения, химические соединения или замещающиеся группы, имеющие определенное число атомов углерода. Число атомов углерода может быть выбрано из всего диапазона от a до b, включая a и b; а означает, по меньшей мере, 1 и b всегда означает больше, чем a. Дополнительную спецификацию химических соединений или замещающих групп делают, применяя выражения формы Ca-Cb V. V здесь расшифровывается как класс химического соединения или класс замещающей группы, как, для алкильных соединений или алкильных замещающих групп.

Собирательные термины, определенные для различных замещающих групп имеют следующее точное определение:

С1-С22 Алкил: неразветвленные или разветвленные углеводородные радикалы, имеющие до 22 атомов углерода, C1-С10 алкил или С11-С22 алкил, предпочтительно C1-С10 алкил, С1-С3 алкил, такой как метил, этил, пропил, изопропил, или С4-С6 алкил, н-бутил, втор-бутил, трет-бутил, 1,1-диметилэтил, пентил, 2-метилбутил, 1,1-диметилпропил, 1,2-диметилпропил, 2,2-диметилпропил, 1-этилпропил, гексил, 2-метилпентил, 3-метилпентил, 1,1-диметилбутил, 1,2-диметилбутил, 1,3-диметилбутил, 2,2-диметилбутил, 2,3-диметилбутил, 3,3-диметилбутил, 2-этилбутил, 1,1,2-триметилпропил, 1,2,2-триметилпропил, 1-этил-1-метилпропил, 1-этил-2-метилпропил, или С7-С10 алкил, такие как гептил, октил, 2-этилгексил, 2,4,4-триметилпентил, 1,1,3,3-тетраметилбутил, нонил или децил, а также их изомеры.

С2-С20 Алкенил: ненасыщенные, неразветвленные или разветвленные углеводородные радикалы, имеющие 2-20 атомов углерода и одну, две или три, предпочтительно одинарную двойную связь(и) в любом положении, С2-С10 алкенил или С11-С20 алкенил, предпочтительно С2-С10 алкенил, такой как С2-С4 алкенил, такой как этенил, 1-пропенил, 2-пропенил, 1-метилэтенил, 1-бутенил, 2-бутенил, 3-бутенил, 1-метил-1-пропенил, 2-метил-1-пропенил, 1-метил-2-пропенил, 2-метил-2-пропенил, или C5-С6 алкенил, такой как 1-пентенил, 2-пентенил, 3-пентенил, 4-пентенил, 1-метил-1-бутенил, 2-метил-1-бутенил, 3-метил-1-бутенил, 1-метил-2-бутенил, 2-метил-2-бутенил, 3-метил-2-бутенил, 1-метил-3-бутенил, 2-метил-3-бутенил, 3-метил-3-бутенил, 1,1-диметил-2-пропенил, 1,2-диметил-1-пропенил, 1,2-диметил-2-пропенил, 1-этил-1-пропенил, 1-этил-2-пропенил, 1-гексенил, 2-гексенил, 3-гексенил, 4-гексенил, 5-гексенил, 1-метил-1-пентенил, 2-метил-1-пентенил, 3-метил-1-пентенил, 4-метил-1-пентенил, 1-метил-2-пентенил, 2-метил-2-пентенил, 3-метил-2-пентенил, 4-метил-2-пентенил, 1-метил-3-пентенил, 2-метил-3-пентенил, 3-метил-3-пентенил, 4-метил-3-пентенил, 1-метил-4-пентенил, 2-метил-4-пентенил, 3-метил-4-пентенил, 4-метил-4-пентенил, 1,1-диметил-2-бутенил, 1,1-диметил-3-бутенил, 1,2-диметил-1-бутенил, 1,2-диметил-2-бутенил, 1,2-диметил-3-бутенил, 1,3-диметил-1-бутенил, 1,3-диметил-2-бутенил, 1,3-диметил-3-бутенил, 2,2-диметил-3-бутенил, 2,3-диметил-1-бутенил, 2,3-диметил-2-бутенил, 2,3-диметил-3-бутенил, 3,3-диметил-1-бутенил, 3,3-диметил-2-бутенил, 1-этил-1-бутенил, 1-этил-2-бутенил, 1-этил-3-бутенил, 2-этил-1-бутенил, 2-этил-2-бутенил, 2-этил-3-бутенил, 1,1,2-триметил-2-пропенил, 1-этил-1-метил-2-пропенил, 1-этил-2-метил-1-пропенил или 1-этил-2-метил-2-пропенил, а также С7-С10 алкенил, такой как изомеры гептенила, октенила, ноненила или деценила.

С1-С30 Алкилен: неразветвленные или разветвленные углеводородные радикалы, имеющие 1-30 атомов углерода, например C1-С10 алкилен или С11-С20 алкилен, предпочтительно C1-С10 алкилен, более особенно метилен, диметилен, триметилен, тетраметилен, пентаметилен или гексаметилен.

С3-С15 Циклоалкил: моноциклические, насыщенные углеводородные группы, имеющие от 3 до 15 углеродных членов кольца, предпочтительно С3-C8 циклоалкил, такой как циклопропил, циклобутил, циклопентил, циклогексил, циклогептил или циклооктил, а также насыщенная или ненасыщенная циклическая система, такая как норборнил или норбенил, например.

Арил: моно- - трициклическая ароматическая кольцевая система, содержащая 6-14 углеродных членов кольца, фенил, нафтил или антраценил, предпочтительно моно- - бициклическая, более предпочтительно моноциклическая ароматическая кольцевая система.

Предпочтительным для простого полиэфирного макромономера является соответствовать общей формуле (Ia)

в которой R3 представляет собой Н или метил, предпочтительно Н,

R4 представляет собой линейную или разветвленную С2-С10 алкиленовую группу, предпочтительно С2-С4 алкиленовую группу, более предпочтительно С2 алкиленовую группу,

R5 и R6 независимо друг от друга являются одинаковыми или разными и представляют собой Н, метил или этил, предпочтительно Н, и особенно предпочтительно больше, чем 80 мол. процентов, даже более предпочтительно больше, чем 90 мол. процентов, групп (-O-CHR5-CHR6) находятся в форме этиленгликоля (-О-СН2-СН2-), и

n независимо в каждом случае является одинаковым или разным и означает целое число от 20 до 200, предпочтительно 60-150, особенно предпочтительно 100-150.

В формуле (Ia), R3 представляет собой Н или метил, предпочтительно Н, R4 представляет собой линейную или разветвленную С2-С10 алкиленовую группу, предпочтительно линейную С2-С10 группу, более особенно линейную или разветвленную, и предпочтительно линейную С2-С4 алкиленовую группу. Примеры включают 1,2-этиленовую, 1,3-пропиленовую и 1,4-бутиленовую группы, и с очень особенным предпочтением R4 представляет собой 1,2-этиленовую группу -СН2СН2-.

Группа -[-O-CHR5-CHR6-]н- в формуле (Ia) является группой полиалкиленгликоля, содержащей n групп алкиленгликоля -O-CHR5-CHR6-, при этом для групп алкиленгликоля является возможным в каждом случае быть одинаковыми или разными. R5 и R6 независимо друг от друга представляют собой Н, метил или этил, предпочтительно Н или метил, и очень предпочтительно Н, при условии, что сумма атомов углерода в радикалах R5 и R6 в каждом случае составляет 0-2 на группу алкиленгликоля. В которой присутствуют разные группы алкиленгликоля, они могут быть скомбинированы в любом порядке - например произвольно, поочередно или по блокам - и это также в случае простых полиэфирных макромономеров общей формулы (I). В одном предпочтительном варианте осуществления, по меньшей мере, 80 мол. %, предпочтительно, по меньшей мере, 90 мол. %, групп алкиленгликоля являются группами этиленгликоля. С особенным предпочтением они являются исключительно группами этиленгликоля, то есть R5 и R6 представляют собой Н.

Мономеры общей формулы (I) или же общей формулы Ia (R1 и R2 = Н в формуле (II) в случае формулы Ia) получают алкоксилированием ненасыщенных соединений общей формулы (II)

в которой радикалы R3 и R4 имеют определения, указанные выше для формул (I) и (Ia).

Это осуществляется реакцией соединения (II), содержащего гидроксильную группу с желательным количеством алкиленоксидов и/или оксидов алкиленовых простых эфиров, более особенно С2-С4 алкиленоксидов, более предпочтительно этиленоксида.

Осуществление алкоксилирования в принципе известно специалисту в данной области техники. Как правило, здесь является разумным избегать кислот в качестве катализатора для алкоксилирования. В одном предпочтительном варианте осуществления изобретения, алкоксилирование является алкоксилированием, катализированным основаниями. Для этой цели, соединения (II), применяемые в качестве исходного материала могут быть смешаны с основными катализаторами в реакторе под давлением, более особенно с гидроксидами щелочных металлов, предпочтительно гидроксидом калия или с алкоксидами щелочных металлов, таких как металат калия, например.

Алкоксилирование, тем не менее, также может быть выполнено разными способами, могут быть применены двойные гидроксидные глинистые как описано в DE 4325237 А1, или могут быть применены двойные металлцианидные катализаторы (DMC катализаторы). Примеры подходящих DMC катализаторов раскрыты в DE 10243361 А1, более особенно в абзацах [0029] - [0041] и в литературе, цитируемой здесь, могут быть применены катализаторы типа Zn-Co. Для выполнения реакции, спирт (R1)(R2)-CH-CH2-OH может быть смешан с катализатором, и смесь может быть обезвожена, как описано выше и подвергнута реакции с алкиленоксидами, как описано. Обычно применяют не больше, чем 1000 млн.д. катализатора, относительно смеси и в виду такого малого количества, катализатор может остаться в продукте. Количество катализатора, как правило, может быть меньше, чем 1000 млн.д., как, 250 млн.д. или меньше.

Мономерные соединения общей формулы (I), предпочтительно общей формулы (Ia), которые присутствуют в сополимеризованной форме в сополимере CP могут быть одинаковыми или отличающимися независимо друг от друга. Другими словами, там может быть два или больше видов мономерных соединений (I) в сополимеризованной форме в сополимере, а также два или больше видов простых полиэфирных макромономеров общей формулы (I) и/или (Ia). там могут быть смеси разных соединений общей формулы (I), предпочтительно общей формулы (Ia).

Серосодержащие простые полиэфирные макромономеры общей формулы (I) и/или общей формулы (Ia) могут быть превращены в сополимер CP радикальной сополимеризацией вместе с анионным мономером. Термин "анионный мономер" предпочтительно означает мономер, который присутствует в ионной форме и содержит, по меньшей мере, одну группу, которая несет негативный заряд. Термин "анионный мономер" также может быть интерпретироваться, чтобы включать мономеры, которые, по меньшей мере, также частично присутствуют в своей кислотной форме (протонированная форма), в смысле рН-зависимости равновесия кислота/основание. Анионные мономеры, соответственно, также включают анионогенные мономеры, которые могут быть превращены с помощью оснований из их кислотной формы (протонированнная форма) в их анионную форму. Примерами негативных зарядов в анионных мономерах являются карбоксилатные, фосфатные, фосфонатные или сульфонатные группы, при этом карбоксилатные, фосфатные или фосфонатные группы являются предпочтительными. Независимо друг от друга, в сополимеризованной форме в сополимере CP могут присутствовать одинаковые или разные анионные мономеры.

Функцией анионных групп является обеспечить взаимодействие органических сополимеров с неорганическими соединениями. Предположением является то, что электростатические взаимодействия здесь играют роль. Таким образом, в особенности, тонко измельченные неорганические частицы стабилизируются, и в особенности действуют как ускорители схватывания. Дополнительные детали анионных мономеров даются в описании, ниже.

Получение может быть выполнено, в особенности, с помощью радикальной полимеризации ненасыщенных соединений общей формулы (I), предпочтительно (Ia), а также анионных мономеров и, необязательно, дополнительных мономеров. Способы радикальной полимеризации мономеров в принципе известны специалисту в данной области техники.

Радикальную полимеризацию могут осуществлять в объеме или, предпочтительно, в растворе. В случае полимеризации в растворе, при выборе растворителя руководствуются природой ненасыщенных соединений (I), а также других мономеров, особенно гидрофобностью мономеров. Полимеризацию могут осуществлять, в особенности, в полярных растворителях, более предпочтительно в водном растворе. С предпочтением возможно применять водные растворы, в которых применяемый растворитель или смесь растворителей содержит, по меньшей мере, 50 мас. % воды. Также дополнительно могут присутствовать смешивающиеся с водой растворители, спирты. Водный растворитель предпочтительно содержит, по меньшей мере, 70 мас. % воды, более предпочтительно, по меньшей мере, 90 мас. % воды. С предпочтением возможно работать исключительно с водой.

Для запуска полимеризации, способом, известным в принципе, применяют инициаторы радикальной полимеризации. Это могут быть, в особенности, инициаторы термической полимеризации, примерами являются пероксиды или азо инициаторы. Температуру полимеризации выбирает специалист в данной области техники согласно желательному конечному результату. Может быть установлена температура от 10°С до 100°С, особенно для полимеризации в водном растворе. Тем не менее, радикальная полимеризация также может быть выполнена путем других технологий; это может быть, фотополимеризация с применением фотоинициаторов.

В ходе полимеризации рН водного раствора может быть выбран специалистом в данной обрасти техники согласно желательному конечному результату. Соединения простого полиэфирного макромономера (I) или (Ia) устойчивы к гидролизу даже в диапазоне кислотных рН. Это отличает их от аналогичных винилэфирных соединений H2C=CH-O-R-(AO)x, известных в предыдущем уровне техники, которые склонны к гидролизу в кислотном диапазоне, особенно при уровнях рН ниже 3. Это существенно снижает возможности их применения. С особенным преимуществом, соединения (I) или (Ia), вместе с дополнительными мономерами, могут быть полимеризованы радикально в водном растворе в диапазоне кислотных рН, более особенно при рН от 1 до 6, предпочтительно 1-5, и особенно рН 1-3. Она может сопровождаться нейтрализацией или корректированием до щелочного рН.

Радикальная полимеризация может быть выполнена, периодическим способом, полупериодическим способом или непрерывным способом. Один подходящий непрерывный способ описан, в WO 2009/100956 А2.

При радикальной полимеризации ненасыщенных простых полиэфирных макромономеров общей формулы (I), предпочтительно (Ia), с анионными мономерами, такими как соли акриловой кислоты, в водном растворе, могут быть применены различные технологии.

В одном варианте осуществления изобретения, смесь мономеров, как они есть или в растворе, загружают в реакционный сосуд, и потом начинают полимеризацию, добавлением инициатора термической полимеризации и повышением температуры.

В другом варианте осуществления изобретения, реакционный сосуд загружают сначала раствором ненасыщенных соединений (I), а также, необязательно, частью дополнительных мономеров и частью инициатора термической полимеризации. В этом варианте осуществления, при начальной загрузке может быть включено не больше, чем 25 мас. % дополнительных мономеров. Оставшееся количество дополнительных мономеров, а также оставшееся количество инициатора добавляют после начала полимеризации, в особенности после нагревания до температуры полимеризации. В этом случае, предпочтительно, раствор дополнительных мономеров и раствор инициатора непрерывно дозируют в реакционный сосуд.

В одном предпочтительном варианте осуществления изобретения, ненасыщенные простые полиэфирные макромономеры (I) (соответствующие ненасыщенным соединениям (I)), а также дополнительные анионные мономеры (соответствующие дополнительным мономерам) постепенно дозируют в реактор полимеризации, который содержит, по меньшей мере, определенное количество растворителя, более особенно водного растворителя.

В случае этого варианта осуществления, только часть ненасыщенных соединений (I), дополнительных мономеров и инициатора включают в начальную загрузку реакционного сосуда, в таком случае количество мономеров, введенных вначале, не может превышать 25 мас. % общего количества, предпочтительно 10 мас. % общего количества предусмотренных мономеров, и, более того, мольное соотношение мономеров, включенных в начальную загрузку, выбирают в соответствии с соотношением, заданным в полимере. Отклонение, как правило, должно быть не больше, чем +/-20%, предпочтительно не больше, чем +/-10%, заданного соотношения. С особенным предпочтением соотношение мономеров, включенных в начальную загрузку соответствует желательному соотношению мономеров.

Полимеризация фракций мономеров, введенных сначала, начинается прежде всего. Это может быть сделано нагреванием партии до желательной температуры полимеризации. Альтернативно может быть добавлен инициатор, такой как окислительно-восстановительный инициатор, чтобы начать полимеризацию даже при комнатной температуре. Полимеризация начинается, когда инициатор добавляют к мономеру. После начала дозируют ненасыщенные соединения (I) и дополнительные мономеры, предпочтительно, в виде растворов. Мономеры в этом случае могут быть дозированы отдельно, или же в смеси с ненасыщенными соединениями (I) и дополнительными мономерами, предпочтительно может быть дозирован раствор ненасыщенных соединений (I), а также дополнительных мономеров в подходящем растворителе. В последнем случае, соотношение ненасыщенных соединений (I) к дополнительным мономерам фиксируется естественным образом, в то время как в ранее рассмотренном случае соотношение также может изменяться во время полимеризации. Инициатор аналогично дозируют в виде раствора в подходящем растворителе.

Скорость дозирования для добавления ненасыщенных соединений (I) и дополнительных мономеров здесь может быть выбрана, в каждом случае, таким образом, чтобы избежать очень большого избытка неполимеризованных ненасыщенных соединений (I) и/или неполимеризованных дополнительных мономеров в реакционном сосуде. В особенности можно избежать избытка неполимеризованных ненасыщенных соединений (I). Мольное соотношение ненасыщенных соединений (I)/дополнительных мономеров далее будут обозначать х. Скорости дозирования мономеров предпочтительно могут быть выбраны таким образом, что мольное соотношение мономеров подходящих в реактор отклоняется не больше, чем на +/-20%, предпочтительно не больше, чем на +/-10%, заданного соотношения; конечно, общее количество мономеров должно соответствовать желательному значению.

Описанный вариант осуществления полимеризации приводит к сополимерам, имеющим особенно хорошие эксплуатационные свойства. Без желания быть связанными какой-либо особенной теорией, эффект, кажется, относится к особенно равномерному включению мономеров в случае предпочтительного варианта осуществления.

Средняя молекулярная масса Mw сополимеров CP, как определено гель-проникающей хроматографией (ГПХ), предпочтительно составляет 5000-200000 г/моль, более предпочтительно 10000-80000 г/моль, и очень предпочтительно 20000-70000 г/моль. Полимеры анализировали на среднюю молярную массу с помощью эксклюзионной хроматографии (комбинация колонок: OH-Pak SB-G, OH-Pak SB 804 HQ и OH-Pak SB 802.5 HQ от Shodex, Япония; элюент: 80 об. % водный раствор HCO2NH4 (0.05 моль/л) и 20 об. % ацетонитрил; объем вводимой пробы 100 мкл; линейная скорость потока 0.5 мл/мин). Калибровку для определения средней молярной массы делали, применяя стандарты линейного поли(этиленоксида) и полиэтиленгликоля.

Водорастворимый гребенчатый полимер, подходящий в качестве суперпластификатора для гидравлических связующих материалов предпочтительно соответствует требованиям промышленного стандарта EN 934-2 (Февраль 2002).

В результате присутствия анионного заряда и относительно высоко водорастворимых боковых цепей простого полиэфира, сополимеры CP отличаются однозначно высокой растворимостью в воде, особенно если фракция этиленгликоля в боковых цепях простого полиэфира является высокой. В общей формуле (I) или же (Ia), соответственно, R5 и R6 представляют собой предпочтительно Н, и с более особенным предпочтением больше, чем 80 мол. %, даже более предпочтительно больше, чем 90 мол. %, групп (-O-CHR5-CHR6) представлены в форме этиленгликоля (-О-СН2-СН2-). В результате, активность композиций ускорителя схватывания является особенно высокой.

Длина боковых цепей простого полиэфира, как определено параметром n в формуле (I) или (Ia), является важной переменной. Предпочтительно n означает целое число от 20 до 200, более предпочтительно целое число от 60 до 150, и наиболее предпочтительно целое число от 100 до 150. Оказывается, что относительно длинные боковые цепи обеспечивают даже более хорошие эффекты ускорения схватывания. Параметр n в сополимере CP может быть одинаковым или отличающимся в каждом случае, независимо, как результат присутствия множества структурных единиц общей формулы (I). Это означает, что в одном сополимере также возможно осуществление боковых цепей разной длины. Возможность присутствия одинаковых или отличающихся замещающих групп в сополимере CP аналогично выполняется для R1-R7 в общей формуле (I), и/или для R3-R6 в общей формуле (Ia). Следовательно, вполне возможно для разных вариантов осуществления или же одинаковых вариантов осуществления, в соответствии с общей формулой (I), присутствовать вместе с друг другом в сополимере СР. То же самое применяется относительно вариантов осуществления общей формулы (Ia).

В предпочтительных композициях, n в формулах (I) или (Ia) означает целое число от 60 до 150, предпочтительно 100-150.

Предпочтительные композиции являются таковыми, в которых анионный мономер содержит, по меньшей мере, одну карбоксилатную, фосфатную, фосфонатную или сульфонатную группу, и в которой может присутствовать одна или несколько вышеупомянутых групп. Карбоксилатные, фосфатные или фосфонатные группы являются предпочтительными.

Примеры подходящих мономеров, имеющих сульфонатные группы, включают соли моноэтиленово ненасыщенных сульфоновых кислот, таких как винилсульфоновая кислота, 2-акриламидо-2-метилпропансульфоновая кислота, 2-акриламидометилдодецилсульфоновая кислота, 2-(мет)акрилоилоксиэтансульфоновая кислота, 3-(мет)акрилоилоксипропансульфоновая кислота, аллилоксибензолсульфоновая кислота, винилбензолсульфоновая кислота, винилтолуолсульфоновая кислота, аллилсульфоновая кислота и металлилсульфоновая кислота.

Примеры подходящих мономеров, имеющих фосфатные и/или фосфонатные группы, включают моноэтиленово ненасыщенные фосфоновые или (поли)фосфорные сложные эфиры и их соли, такие как винилфосфоновая кислота или сложные эфиры гидроксиэтил, гидроксипропил или гидроксибутил (мет)акрилата с (поли)фосфорной кислотой, и их соли щелочных металлов и соли аммония, моновинил фосфат, аллилфосфоновая кислота, моноаллил фосфат, 3-бутенилфосфоновая кислота, моно-3-бутенил фосфат, моно(4-винилоксибутил) фосфат, моно(2-гидрокси-3-винилоксипропил) фосфат, моно(1-фосфоноксиметил-2-винилоксиэтил) фосфат, моно(3-аллилокси-2-гидроксипропил) фосфат, моно(2-аллилокси-1-фосфоноксиметилэтил) фосфат, 2-гидрокси-4-винилоксиметил-1,3,2-диоксафосфол и 2-гидрокси-4-аллилоксиметил-1,3,2-диоксафосфол. Из всех мономеров в принципе возможно подвергнуть сополимеризации вышеуказанные мономеры в их кислотной форме и потом превратить их в их солевую форму путем установления соответствующего низкого рН, или применить соли непосредственно в их анионной форме.

В предпочтительных композициях, анионный мономер содержит, по меньшей мере, одну карбоксилатную группу или одну фосфатную группу. В свою очередь, фосфатные группы являются особенно предпочтительными по сравнению с карбоксилатными группами. Предполагается, что взаимодействие сополимеров CP особенно четко выражено в случае фосфатных групп, и приводит к эффективной стабилизации неорганических соединений в тонко измельченной форме. Таким образом, могут быть получены особенно эффективные ускорители схватывания.

В предпочтительных композициях, анионный мономер содержит, по меньшей мере, одну карбоксилатную группу и его выбирают из группы, включающей акрилат, метакрилат, кротонат, малеат, фумарат, итаконат, мезаконат, цитраконат или метиленмалонат, при этом для них является возможным быть двумя из большинства вышеупомянутых мономеров в сополимере. Акрилат и метакрилат являются предпочтительными, особенно акрилат.

В предпочтительных композициях, анионный мономер содержит, по меньшей мере, одну фосфатную группу и его выбирают из группы включающей соли фосфорного сложного эфира гидроксиэтил(мет)акриловой кислоты (НЕ(М)А фосфат), соли фосфорного сложного эфира гидроксипропил(мет)акриловой кислоты (НР(М)А фосфат) или соли фосфорного сложного эфира гидроксибутил(мет)акриловой кислоты (НВ(М)А фосфат), при этом для них является возможным в каждом случае быть большинством из вышеуказанных мономеров в сополимере. Метакриловые фосфорные сложные эфиры являются предпочтительными в каждом случае по сравнению с соответствующими акриловыми фосфорными сложными эфирами, учитывая их лучшую гидролитическую устойчивость. Особенно предпочтительными являются соли фосфорного сложного эфира гидроксиэтилметакриловой кислоты (НЕМА фосфат).

Предпочтительными композициями являются таковые, в которых мольное соотношение простых полиэфирных макромономеров общей формулы (I) или общей формулы (Ia) к анионным мономерам составляет от 1/1 до 1/10, предпочтительно 1/2-1/7, более предпочтительно 1/4-1/6. Оказывается, что в присутствии относительно высокого числа анионных мономеров относительно простых полиэфирных макромономеров в сополимере CP, достижимые эффекты ускорения схватывания являются особенно хорошими.

Если есть два или больше видов простых полиэфирных макромономеров общей формулы (I), или же (Ia), сумму количества молей всех простых полиэфирных макромономеров формируют соответственно. Аналогично, если присутствует два или больше видов анионных мономеров, сумму общего количества молей всех анионных мономеров формируют аналогично, и соответствующий показатель формируют для того, чтобы рассчитать вышеустановленное мольное соотношение.

Если присутствует больше простого полиэфирного макромономера, чем соответствует мольному соотношению 1/1, эффект ускорителя схватывания составов становится более слабым, поскольку есть только относительно несколько групп присутствие которых имеет сродство к неорганическим соединением.

В качестве дополнительных мономеров, в сополимеризованной форме, в сополимерах CP, могут быть мономеры, отличающиеся от I) простых полиэфирных макромономеров общей формулы (I) или (Ia) и от II) анионных мономеров. Фракция мономеров этих дополнительных мономеров, отличающихся от I) и II) составляет предпочтительно меньше, чем 50 мол. процентов, предпочтительно меньше, чем 30 мол. процентов и особенно предпочтительно меньше, чем 10 мол. процентов. Наиболее предпочтительно, независимо от I) простых полиэфирных макромономеров и II) анионных мономеров, нет никаких дополнительных мономеров в сополимере СР.

В качестве дополнительных мономеров для сополимеров CP возможно включать, сложноэфирные соединения кислотных мономеров в сополимеризованной форме.

Сложные эфиры более особенно могут быть сложными эфирами (мет)акриловой кислоты, более особенно (мет)акриловые сложные эфиры с алифатическими или циклоалифатическими сложноэфирными группами, особенно С1-С22, предпочтительно С2-С12 сложноэфирными группами. Примеры таких соединений включают (мет)акрилат, этил (мет)акрилат, пропил (мет)акрилат, изопропил (мет)акрилаты, 1-бутил (мет)акрилаты, изобутил (мет)акрилат, трет-бутил (мет)акрилат, пентил (мет)акрилат, изоамил (мет)акрилат, гексил (мет)акрилат, гептил (мет)акрилаты, изодецил (мет)акрилат, лаурил (мет)акрилаты, стеарил (мет)акрилат, бегенил (мет)акрилат, циклогексил (мет)акрилат, 4-трет-бутилциклогексил (мет)акрилат, изоборнил (мет)акрилат, 2-этилгексил (мет)акрилат, 2-пропилгептил (мет)акрилат или цитронеллол (мет)акрилат.

Сложноэфирные группы также могут содержать гетероатомы, более особенно О и/или N атомы. Примеры сложных эфиров такого типа включают гидроксиэтил (мет)акрилат (НЕ(М)А), гидроксипропил (мет)акрилат (НР(М)А), гидроксибутил (мет)акрилат (НВ(М)А), этилдигликоль (мет)акрилат, гидроксипропилкарбамат (мет)акрилат, фенил (мет)акрилат, бензил (мет)акрилат, 2-фенилэтил (мет)акрилат, 3-фенилпропил (мет)акрилат, уреидо (мет)акрилат, ацетоацетоксиэтил (мет)акрилат, гидроксиэтилпирролидон (мет)акрилат, трет-бутиламиноэтил (мет)акрилат, диэтиламиноэтил (мет)акрилат, диметиламиноэтил (мет)акрилат. Примеры предпочтительных сложных эфиров (мет)акриловой кислоты включают гидроксиэтил (мет)акрилат, гидроксипропил (мет)акрилат, а также гидроксибутил (мет)акрилат, при этом предпочтительными мономерами являются гидроксиэтил акрилат (НЕА), гидроксипропил акрилат (HPA) и гидроксибутил акрилат (НВА).

Дополнительные возможные мономеры также включают моноалкильный сложный эфир (мет)акриловой кислоты и полиалкиленгликоля. В этом случае спиртовым компонентом в моноалкильном сложном эфире (мет)акриловой кислоты и полиалкиленгликоля является алкоксилированный спирт. Особенно заслуживающими внимания здесь являются алкоксилированные C1-C18 спирты, предпочтительно алкоксилированный метанол, имеющий 2-200 моль этиленоксида, пропиленоксида, бутиленоксида или их смесей. Фракция этиленоксида в этом случае предпочтительно составляет больше, чем 80 мол. процентов, более предпочтительно больше, чем 90 мол. процентов.

Дополнительными примерами являются диэтилмалеат, дибутилмалеат, диметилмалеат, N-замещенные малеимиды, такие как N-метил-, N-фенил- и N-циклогексилмалеимид, акриламид, метакриламид, Н-метил(мет)акриламид, N,N-диметил(мет)акриламид, N,N-диэтилакриламид, N-изопропил(мет)акриламид, N-метилол(мет)акриламид, N-гидроксиэтил(мет)акриламид, N-трет-бутил(мет)акриламид, N-трет-октил(мет)акриламид, N-(1-метилундецил)(мет)акриламид, N-циклогексил(мет)акриламид, диацетонакриламид, диметиламиноэтил(мет)акриламид, диметиламинопропил(мет)акриламид, N,N-диметил-N-(мет)акриламидопропил-N-(3-сульфопропил)аммоний бетаин, (мет)акрилоилморфолин.

Аналогично подходящими дополнительными мономерами являются мономеры, содержащие N-виниловые группы, при этом примерами являются N-винилпирролидон, N-винилкапролактам, N-винил-N-метилацетамид, N-винилимидазол, 2-метил-1-винилимидазол, кватернизованные производные N-винилимидазола, например 1-винил-3-метилимидазолиум хлорид или метосульфат, N-винил-1,2,4-триазол, N-винилкарбазол, N-винилформамид и 2-метил-1-винилимидазолин.

Дополнительно подходящими являются виниловые или аллиловые простые эфиры, такие как, метилвиниловый простой эфир, этилвиниловый простой эфир, пропилвиниловый простой эфир, изобутилвиниловый простой эфир, трет-бутилвиниловый простой эфир, 2-этилгексилвиниловый простой эфир, винилциклогексиловый простой эфир, винил 4-гидроксибутиловый простой эфир, децилвиниловый простой эфир, додецилвиниловый простой эфир, октадецилвиниловый простой эфир, гидроксибутилвиниловый простой эфир, 2-(диэтиламино)этилвиниловый простой эфир, 2-(ди-н-бутиламино)этилвиниловый простой эфир или метилдигликоль виниловый простой эфир, и соответствующие аллиловые соединения.

Дополнительно подходящими являются ненасыщенные спирты, такие как 3-бутен-1-ол, 2-бутен-1-ол, аллиловый спирт, изопренол, пренол и металлиловый спирт.

Дополнительно подходящими являются алкоксилированный виниловые, аллиловые, металлиловые или изопрениловые простые эфиры с 2-200 моль этиленоксидных единиц или смесей этиленоксидных единиц, пропиленоксидых единиц и бутиленоксидных единиц. Фракция этиленоксида в этом случае составляет предпочтительно больше, чем 80 мол. процентов, более предпочтительно больше, чем 90 мол. процентов.

Подходящими дополнительными мономерами являются аналогично N-аллиловые соединения, примерами которых являются диаллиламин и N,N-диметил-N,N-диаллиламмоний хлорид.

Подходящими дополнительными мономерами также являются α,β-моноэтиленово ненасыщенные нитрилы, имеющие 3-10 атомов углерода, примерами которых являются акрилонитрил, метакрилонитрил, фумаронитрил и малеонитрил.

Подходящими дополнительными мономерами являются дополнительно винилароматические мономеры, такие как стирол, винилтолуол или α-метилстирол. Дополнительные производные стирола соответствуют общей формуле IV

в которой R11 и R21 представляют собой водород или C1-C8 алкил и n означает 0, 1, 2 или 3. Ароматическое кольцо может дополнительно нести гетероатомы, примерами которого являются 2- и 4-винилпиридин. Подходящими дополнительными мономерами являются, дополнительно, галогенированные алкены, примерами которых являются винилхлорид, винилиденхлорид, трифторэтилен и тетрафторэтилен, а также акролеин и метакролеин.

Примерами дополнительных, особенно предпочтительных, моноэтиленово ненасыщенных мономеров являются гидроксиэтил акрилат, гидроксипропил акрилат и гидроксибутил акрилат.

Особенно предпочтительными дополнительными моноэтиленово ненасыщенными мономерами являются алкоксилаты этиленово ненасыщенных мономеров, содержащие, по меньшей мере, одну гидроксильную группу. Предпочтение в этом контексте отдают алкоксилированным виниловым, аллиловым, металлиловым или изопрениловым простым эфирам, имеющим 2-200, предпочтительно 100-150, алкиленоксидных единиц, предпочтительно этиленоксидных единиц, или смесей этиленоксидных, пропиленоксидных и бутиленоксидных единиц. Фракция этиленоксида в этом случае составляет предпочтительно больше, чем 80 мол. процентов, более предпочтительно больше, чем 90 мол. процентов. Особенно предпочтительными помимо алкоксилированных виниловых простых эфиров являются алкоксилаты гидроксибутилвинилового простого эфира и/или гидроксиэтилвинилового простого эфира.

Предпочтение распространяется на (мет)акриловые сложные эфиры моноалкилполиалкиленгликоля, имеющие 2-200, предпочтительно 100-150, алкиленоксидных единиц, предпочтительно этиленоксидных единиц или смесей этиленоксидных, пропиленоксидных и бутиленоксидных единиц. Фракция этиленоксида в этом случае предпочтительно составляет больше, чем 80 мол. %, более предпочтительно больше, чем 90 мол. %.

Тем не менее, на основе их способа получения, сополимеры CP изобретения могут, конечно, включать малые количества инициаторов или регуляторов степени полимеризации.

Как правило сополимеры CP изобретения содержат 10-99 мас. % ненасыщенных соединений общей формулы (I) и/или формулы (Ia) в сополимеризованной форме, более особенно 20-98 мас. %, предпочтительно 30-98 мас. %, особенно предпочтительно 50-97 мас. %, более предпочтительно 65-96 мас. % и очень предпочтительно 70-96 мас. %, в каждом случае в пересчете на общее количество мономеров в сополимере СР.

В предпочтительной композиции изобретения, ускоритель твердения цемента имеет фактор ускорения схватывания больше, чем 2.5, предпочтительно больше, чем 3.0, более особенно больше, чем 3.5. Для определения фактора ускорения схватывания (ФУС) изготовляют тестируемую композицию изобретения и сравнительный образец. Тестируемую композицию изготовляют добавлением композиции изобретения к воде для затворения способом таким, что уровень композиции изобретения, в пересчете на твердые частицы композиции изобретения, составляет 1.5 мас. %, в пересчете на Портланд цемент, и устанавливают значение В/Ц 0.5. Сравнительный образец содержит только Портланд цемент и аналогично корректируют водой до значения В/Ц 0.5 и перемешивают.

Полученные в результате пасты цемента (смесь Портланд цемента и воды с В/Ц=0.5 в качестве сравнительного образца; тестируемая смесь Портланд цемента и воды с В/Ц=0.5 и дополнительно содержащая композицию изобретения, в пересчете на твердые частицы композиции изобретения, около 1.5 мас. %, в пересчете на Портланд цемент) потом вводили отдельно друг от друга в изотермический калориметр теплового потока (Tam Air от ТА Instruments) при 20°С.

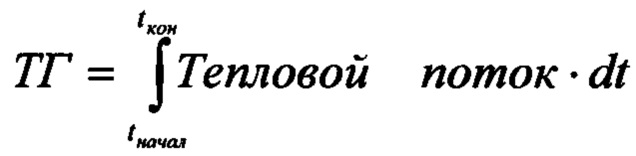

Измеряли тепловые потоки обоих образцов. Тепло гидратации (ТГ) потом рассчитывали по уравнению 1:

Уравнение 1:

Фактор ускорения схватывания (ФУС) рассчитывали согласно уравнению 2:

Уравнение 2: ФУС=ТГускор/ТГсравн

Здесь, ТГускор представляет собой теплоту гидратации испытуемой композиции, содержащей ускоритель твердения цемента изобретения, а также цемент и воду, и ТГсравн соответствует теплоте гидратации сравнительного образца, содержащего только воду помимо цемента.

Изобретение дополнительно относится к способу получения композиций изобретения, характеризующимся тем, что водный раствор подвергают реакции, в присутствии сополимера CP, в случае а) с солью силикатной кислоты, в случае б) с солью алюминия и необязательно солью серной кислоты, или в случае в) с солью силикатной кислоты, соль алюминия и необязательно солью серной кислоты. Необязательно после получения композиции изобретения в водной форме следует этап высушивания.

Соль силикатной кислоты в случае а) аналогично применяют в виде водного раствора, как предпочтительно соль серной кислоты и соль алюминия в случае б) и соль силикатной кислоты, соль серной кислоты и соль алюминия в случае в). Так получают композицию изобретения, предпочтительно композицию ускорителя схватывания. Это предпочтительно водная суспензия, содержащая сополимер CP и неорганическое соединение. Необязательный этап высушивания в случае а), случае б) или случае в) следует после получения вышеупомянутой водной суспензии и предпочтительно формируется порошок. Этап высушивания может состоять из операции вальцевания или распылительной сушки, предпочтительно операции распылительной сушки.

Солью кальция может быть, хлорид кальция, нитрат кальция, формиат кальция, ацетат кальция, гидрокарбонат кальция, бромид кальция, карбонат кальция, цитрат кальция, хлорат кальция, фторид кальция, глюконат кальция, гидроксид кальция, гипохлорит кальция, иодат кальция, иодид кальция, лактат кальция, нитрат кальция, оксалат кальция, фосфат кальция, пропионат кальция, силикат кальция, стеарат кальция, сульфат кальция, гемигидрат сульфата кальция, дигидрат сульфата кальция, сульфид кальция, тартрат кальция, оксид кальция, сульфамат кальция, метансульфамат кальция, силикат трикальция или силикат дикальция. Возможно применять две или больше из вышеупомянутых солей или же только одну.

Солью кальция предпочтительно не является силикат кальция, более особенно силикат кальция, силикат трикальция или силикат дикальция. Силикаты, силикат кальция, силикат трикальция или силикат дикальция являются менее предпочтительными, учитывая их низкую растворимость. Предпочтение отдают цитрату кальция, нитрату кальция, тартрату кальция, формиату кальция, ацетату кальция, гидроксиду кальция, оксиду кальция, сульфамату кальция, метансульфамату кальция или сульфат кальция, и могут быть применены одна или несколько вышеупомянутых солей кальция. Особенно предпочтительными являются нитрат кальция, формиат кальция, ацетат кальция или гидроксид кальция.

В случае а) когда применяют соль силикатной кислоты, формируется гидрат силиката кальция (C-S-H), который имеет эффект ускорения на твердение. Соль силикатной кислоты предпочтительно аналогично применяют в форме водного раствора. Солью силикатной кислоты предпочтительно является силикат щелочного металла и/или силикат аммония, силикат трикальция, силикат дикальция, силикат кальция и/или диоксид кремния. Силикаты кальция, силикат кальция, силикат трикальция или силикат дикальция менее предпочтительны, учитывая их низкую растворимость в воде. Предпочтение отдают силикатам щелочных металлов и/или силикатам аммония, при этом метасиликат натрия и/или метасиликат калия являются особенно предпочтительными, учитывая их хорошую растворимость в воде.

Предпочтительными солями силикатной кислоты являются силикаты щелочных металлов и/или силикаты аммония с формулой m SiO2⋅n M2O, в которой М означает Li, Na, K или NH4, предпочтительно Na и/или K, или их смеси, m и n означают количества молей, и соотношение m:n составляет от приблизительно 0.9 до приблизительно 4. Соотношение m:n составляет предпочтительно от приблизительно 0.9 до приблизительно 3.8, особенно предпочтительно от приблизительно 0.9 до приблизительно 3.6.

Берут соль силикатной кислоты, которая предпочтительно включает соединения, содержащие диоксид кремния, такие как, микрокремнезем, пирогенный диоксид кремния, осажденный диоксид кремния, доменный шлак и/или кварцевый песок. Если применяют эти не так легко растворимые в воде соединения, представляет интерес работа при рН больше, чем 10, предпочтительно больше, чем 11. Преимущественным источником кальция является гидроксид кальция и/или оксид кальция.

Предпочтительно применяют механическую энергию к реакционной смеси, предпочтительно путем измельчения, для того, чтобы активировать и/или ускорить реакцию соли кальция с обычно плохо растворимым в воде компонентом, содержащим диоксид кремния. Механическая энергия также представляет интерес для достижения желательных малых размеров частиц гидратов силиката кальция. Слово "измельчение" в данной патентной заявке означает любой процесс, в котором прилагают высокие сдвигающие усилия на реакционную смесь для того, чтобы ускорить реакцию и чтобы получить подходящий размер частиц. Измельчение может быть выполнено, в планетарной шаровой мельнице в непрерывном или периодическом рабочем режиме. Альтернативной возможность является применять ультрадиспергатор, предпочтительно имеющий скорость вращения больше, чем 5000 об/мин. Более того, возможно применять так называемый вибрационный стенд, в котором малая измельчающая среда, предпочтительно имеющая диаметр меньше, чем 1 мм, соединяется с реакционной смесью в контейнере и вибрирует. Вибрационные стенды этого типа, доступны от компании Fast & Fluid.

Композиции предпочтительно получают в условиях, которые избегают реакции соли кальция и соли силикатной кислоты в отсутствии сополимера СР. Поэтому возможно включать некоторое количество или весь водный раствор сополимера CP в начальную загрузку реакционного сосуда, и добавлять водные растворы соли кальция и соли силикатной кислоты к этой начальной загрузке. Возможно дозировать часть водного раствора сополимера CP отдельно к начальной загрузке.

Сополимер CP также может быть добавлен частично или полностью (если сополимер CP не вводят в начальную загрузку) к водному раствору соли кальция и/или к водному раствору соли силикатной кислоты.

В каждом из случаев, описанных выше, замысел состоит в том, что соль кальция и соль силикатной кислоты способы реагировать друг с другом исключительно только в присутствии сополимеров СР.

С предпочтением, водный раствор соли кальция может быть внесен в реакцию с а) солью силикатной кислоты в присутствии сополимера CP, чтобы сформировать гидрат силиката кальция (C-S-H) с помощью первого этапа, в котором водный раствор соли кальция, водный раствор соли силикатной кислоты и водный раствор сополимера CP, каждый, получают отдельно и водный раствор сополимера CP включают полностью или частично в начальную загрузку реакционного сосуда. Во втором этапе, компоненты соли кальция и соли силикатной кислоты подвергают реакции путем добавления любого остального раствора сополимера CP и раствора соли кальция и раствора соли силикатной кислоты в течение продолжительного периода.

Принимая во внимание режим процесса, в случае реакции б) соль алюминия и необязательно соль серной кислоты или в) соль силикатной кислоты, соль алюминия и необязательно соль серной кислоты с водным раствором соли кальция в присутствии сополимера CP, аспекты, которые применяют, подобны таковым, описанным выше для случая а). Аналогично является преимуществом включать водный раствор сополимера CP в качестве начальной загрузки реакционного сосуда, а потом дозировать растворы неорганических компонентов отдельно. Здесь также возможно добавлять часть сополимера CP к одному из растворов неорганических компонентов, или дозировать часть сополимера отдельно.

В случае б), когда применяют соль алюминия и необязательно соль серной кислоты, реакция с водным раствором соли кальция производит эттрингит и/или фазы AFm. Соотношение сульфат-ионов к ионам алюминия в реакционной смеси отвечает фазам, которые формируются. Как объясняется выше, фазы AFm формируются особенно в отсутствии сульфат или в присутствии малых количеств сульфата. Они появляются, в особенности, когда мольное соотношение сульфата к алюминию составляет меньше, чем 3/2. При более высоких уровнях сульфата формируется эттрингит.

Предпочтительно в случае б), когда применяют соли серной кислоты и соли алюминия, мольное соотношение сульфата к алюминию в композициях составляет от 1.2 до 1.8, особенно предпочтительно от 1.3 до 1.7, наиболее предпочтительно от 1.4 до 1.6. В этих случаях, эттрингит формируется преимущественно над фазами AFm, приводя в результате к хорошим эффектам ускорения схватывания.

Соль алюминия предпочтительно выбирают из сульфата алюминия, основного сульфата алюминия, нитрата алюминия и/или алюминатов щелочных металлов. В случае сульфата алюминия или основного сульфата алюминия, соль алюминия также служит источником сульфата, и соответствующее количество сульфата должно быть учтено. Основный сульфат алюминия предпочтительно определен общей формулой Al(OH)a(SO4)b, в которой а означает 3-2b и b означает 0.05-1.4, предпочтительно 0.05-1.0. Это применяют и в случае б) и в случае в).

Соль серной кислоты предпочтительно выбирают из сульфата алюминия, основного сульфата алюминия, сульфатов щелочных металлов и/или сульфатов щелочноземельных металлов. В случае сульфата алюминия или основного сульфата алюминия, снова необходимо учитывать фракцию алюминия, как объясняется выше для солей алюминия. Если будет применяться сульфат кальция в качестве сульфата щелочноземельного металла, нужно учитывать фракцию кальция соответственно. Это применяют и в случае б) и в случае в).

В случае в), когда применяют соль силикатной кислоты, соль алюминия и необязательно соль серной кислоты, реакция с водным раствором соли кальция производит гидрат силиката кальция (C-S-H) и аналогично эттрингит и/или фазы AFm. Здесь снова, как упоминается выше, соотношение сульфат-ионов к ионам алюминия в реакционной смеси отвечает либо эттрингиту либо фазам AFm, или же формируются и то и другое. Фазы AFm формируются особенно в отсутствии сульфата или в присутствии малых количеств сульфата. Они появляются, в особенности, когда мольное соотношение сульфата к алюминию составляет меньше, чем приблизительно 3/2. При более высоких уровнях сульфата, преимущественно формируется эттрингит.

В случае в), когда применяют соли силикатной кислоты, соли серной кислоты и соли алюминия, мольное соотношение сульфата к алюминию в композициях предпочтительно составляет от 1.2 до 1.8, особенно предпочтительно от 1.3 до 1.7, наиболее предпочтительно от 1.4 до 1.6. В этих случаях, эттрингит формируется преимущественно над фазами AFm, приводя в результате к хорошим эффектам ускорения схватывания.

Изобретение также относится к применению композиций изобретения для ускорения твердения химических строительных смесей, содержащих цемент, шлак, предпочтительно гранулированный доменный шлак, летучую золу, тонкоизмельченный диоксид кремния, метакаолин, природные пуццоланы, прокаленные нефтяные сланцы, кальциево-сульфоалюминатные цементы и/или кальциево-алюминатные цементы, предпочтительно в химических строительных смесях, содержащих преимущественно цемент в качестве гидравлического связующего материала.

Изобретение относится к смесям строительных материалов, содержащим композиции изобретения, а также цемент, шлак, предпочтительно гранулированный доменный шлак, летучую золу, тонкоизмельченный диоксид кремния, метакаолин, природные пуццоланы, прокаленные нефтяные сланцы, кальциево-сульфоалюминатные цементы /или кальциево-алюминатные цементы.

Уровень добавления композиций изобретения предпочтительно составляет от 0.01 мас. % до 10 мас. %, более предпочтительно 0.1 мас. % - 6 мас. %, очень предпочтительно 0.1 мас. % - 4 мас. % твердых частиц композиций, в пересчете на неорганические связующие материалы, цемент, шлак, предпочтительно гранулированный доменный шлак, летучую золу, тонкоизмельченный диоксид кремния, метакаолин, природные пуццоланы, прокаленные нефтяные сланцы, кальциево-сульфоалюминатные цементы и/или кальциево-алюминатные цементы. Уровень добавления композиций изобретения предпочтительно составляет от 0.01 мас. % до 10 мас. %, более предпочтительно 0.1 мас. % - 6 мас. %, очень предпочтительно 0.1 мас. % - 4 мас. % твердых частиц композиций, в пересчете на цемент.

Цемент предпочтительно выбирают из Портланд цемента, высокоалюминистого цемента, кальций сульфоалюминатного цемента, или смеси указанных типов цемента. Особенно предпочтительным является цемент типа Портланд цемента.

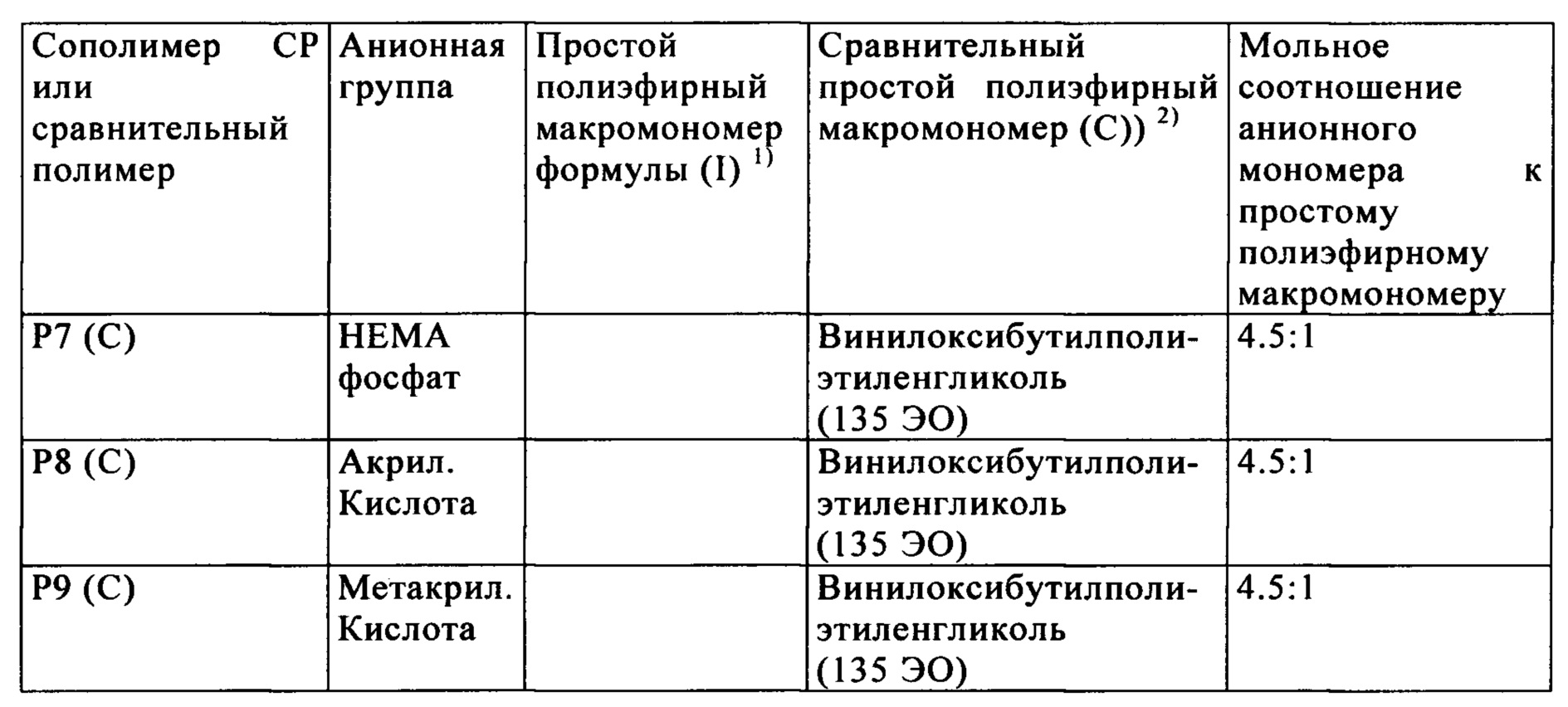

1. Синтез сополимеров CP и сравнительных примеров

Таблица 1 обеспечивает обзор композиций мономеров всех сополимеров CP изобретения и сравнительных примеров, которые обозначены (С). Дополнительные детали аналитических данных, такие как молекулярная масса Mw и содержания твердых частиц поданы в Таблице 2.

1)Этоксилированный винилмеркаптоэтанол с установленным числом ЭО единиц

2)Этоксилированный гидроксибутилвиниловый простой эфир (винилоксибутилполиэтиленгликоль) с установленным числом ЭО единиц

1)Определенные гель-проникающей хроматографией (ГПХ). Полимеры подвергали анализу на среднюю молярную массу эксклюзионной хроматографией (комбинации колонок: OH-Pak SB-G, OH-Pak SB 804 HQ и OH-Pak SB 802.5 HQ от Shodex, Япония; элюент: 80 об. % водный раствор HCO2NH4 (0.05 моль/л) и 20 об. % ацетонитрила; объем вводимой пробы 100 мкл; линейная скорость потока 0.5 мл/мин). Калибровку для определения средней молярной массы проводили, применяя стандарты линейного поли(этиленоксида) и полиэтиленгликоля.

Пример 1 (СР1):

Сополимер 84 мас. % VME-135ЭО и 16 мас. % фосфат гидроксиэтилметакрилата

Экспериментальный прибор включал двустенный реактор объемом 1000 мл, термостат, электродвигатель для перемешивания жидкостей с лопастной мешалкой, датчик температуры, датчик рН, и линию подачи N2.

В реактор загружали 172.80 г воды и 106.38 г VME-135 ЭО. Потом вводили N2 и вытесняли кислород. Термостат доводили до Т=75°С и нагревали содержимое реактора. При около 60°С добавляли 19.79 г фосфата гидроксиэтилметакрилата (НЕМА-Р) в 104.6 г воды. Устанавливали рН около 1.0-1.5. Далее добавляли 7.05 г 50% раствора NaOH, чтобы установить рН около 3. При добавлении раствора НЕМА-Р, температура падала до 50°С. Содержимое реактора впоследствии нагревали до 60°С. В этой точке добавляли 1.26 г Wako VA-044 (2,2'-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорид) в 11.3 г воды.

После времени реакции 3 часа, содержимое реактора охлаждали до 25°С.

Пример 2 (СР2):

Сополимер 89 мас. % VME-135ЭО и 11 мас. % фосфата гидроксиэтилметакрилата

Применяемый прибор был таким же, как в Примере 1.

В реактор загружали 328.3 г воды и 202.12 г VME-135 ЭО. Потом вводили N2 и вытесняли кислород. Термостат доводили до Т=75°С и нагревали содержимое реактора. При около 60°С добавляли 25.06 г фосфата гидроксиэтилметакрилата (НЕМА-Р) в 132.5 г воды. Устанавливали рН около 1.0-1.5. После добавляли 8.90 г 50% раствора NaOH, чтобы установить рН около 3. При добавлении раствора НЕМА-Р, температура падала до 50°С. Содержимое реактора впоследствии нагревали до 60°С. В этой точке добавляли 2.27 г Wako VA-044 (2,2'-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорид) в 21.6 г воды.

После времени реакции 3 часа, содержимое реактора охлаждали до 25°С.

Пример 3 (СР3):

Сополимер 92 мас. % VME-135ЭО и 8 мас. % фосфата гидроксиэтилметакрилата

Применяемый прибор был таким же, как в Примере 1.

В реактор загружали 328.3 г воды и 202.12 г VME-135 ЭО. Потом вводили N2 и вытесняли кислород. Термостат доводили до Т=75°С и нагревали содержимое реактора. При около 60°С добавляли 16.71 г фосфата гидроксиэтилметакрилата (НЕМА-Р) в 88.31 г воды. Устанавливали рН около 1.0-1.5. Далее добавляли 5.78 г 50% раствора NaOH, чтобы установить рН около 3. При добавлении раствора НЕМА-Р температура падала до 50°С. Содержимое реактора впоследствии нагревали до 60°С. В этой точке добавляли 2.19 г Wako VA-044 (2,2'-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорид) в 21.6 г воды.

После времени реакции 3 часа, содержимое реактора охлаждали до 25°С.

Пример 4 (СР4):

Сополимер 80 мас. % VME-67 ЭО и 20 мас. % фосфата гидроксиэтилметакрилата

Применяемый прибор был таким же, как в Примере 1.

В реактор загружали 172.80 г воды и 106.38 г этоксилированного винилмеркаптоэтанола 3000 (VME-PEG 3000). Потом вводили N2 и вытесняли кислород. Термостат доводили до Т=75°С и нагревали содержимое реактора. При около 60°С добавляли 25.94 г фосфата гидроксиэтилметакрилата (НЕМА-Р), в 100% форме, в 137.12 г воды. Устанавливали рН около 1.0-1.5. Далее добавляли 9.02 г 50% раствора NaOH, чтобы установить рН около 3. При добавлении раствора НЕМА-Р, температура падала до 50°С. Содержимое реактора впоследствии нагревали до 60°С. В этой точке добавляли 1.32 г Wako VA-044 (2,2'-азобис[2-(2-имидазолин-2-ил)пропан] дигидрохлорид) в 13.2 г воды.

После времени реакции 3 часа, содержимое реактора охлаждали до 25°С.

Полученный в результате желтоватый, слегка мутный продукт имел рН около 2.5 и содержание твердых частиц 30%. Средняя молярная масса полимера (Mw) составляла 29000 г/моль. Полидисперсность составляла 1.24.

Пример 5 (СР5):

Сополимер 84 мас. % VME-135ЭО и 16 мас. % фосфата гидроксипропилметакрилата

Применяемый прибор был таким же, как в Примере 1.

В реактор загружали 328.3 г воды и 202.12 г VME-135 ЭО. Потом вводили N2 и вытесняли кислород. Термостат доводили до Т=75°С и нагревали содержимое реактора. При около 60°С добавляли 33.81 г фосфата гидроксипропилметакрилата (НРМА-Р) в 198.7 г воды. Устанавливали рН около 1.0-1.5. Далее добавляли 11.5 г 50% раствора NaOH, чтобы установить рН около 3. При добавлении раствора НРМА-Р, температура падала до 50°С. Содержимое реактора впоследствии нагревали до 60°С. В этой точке добавляли 2.4 г Wako VA-044 (2,2'-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорид) в 21.6 г воды.

После времени реакции 3 часа, содержимое реактора охлаждали до 25°С.

Пример 6 (СР6):

Экспериментальный прибор включал двустенный реактор объемом 1000 мл, термостат, электродвигатель для перемешивания жидкостей с лопастной мешалкой, датчик температуры, датчик рН, и линию подачи N2.

В реактор загружали 172.80 г воды и 106.38 г VME-135 ЭО. Потом вводили N2 и вытесняли кислород. Термостат доводили до Т=40°С и нагревали содержимое реактора.

Получение раствора 1, включающего 5.78 г акриловой кислоты в 99.5% форме и 30.36 г воды.

Получение раствора 2, включающего 1.12 г Wako VA-044 (2,2'-азобис[2-(2-имидазолин-2-ил)пропан] дигидрохлорид) в 10.09 г воды.

При около 30°С добавляли 1.8 мл раствора 1 и 0.06 г 3-меркаптопропионовой кислоты в 99% форме. Устанавливали рН около 4.0.

Добавляли 0.57 г 3-меркаптопропионовой кислоты к оставшемуся раствору 1.

Добавление 0.6 мл раствора 2.

Термостат доводили до Т=78°С, и содержимое реактора потом нагревали до около 60°С.

При около 60°С и при рН около 4.0 начинали добавление оставшегося раствора 1 в течение 180 минут при расходе 11.5 мл/ч, и оставшегося раствора 2, в течение 240 минут при расходе 2.7 мл/ч.

Через 10 минут после начала растворы (внутренняя Т около 65°С), термостат доводили до 70°С.

Это длилось на 120 минут больше последующей реакции, после которой содержимое реактора охлаждали до 25°С. рН около 3.0 доводили до около 8.4, применяя 6.66 г NaOH в 50% форме.

Полученный в результате желтоватый, слегка мутный продукт имел рН около 8.4 и содержание твердых частиц 37%. Средняя молярная масса полимера (Mw) составляла 50000 г/моль. Полидисперсность составляла 1.33.

Сравнительный пример 7 (Р7(С)):

Экспериментальный прибор включал двустенный реактор объемом 1000 мл, термостат, электродвигатель для перемешивания жидкостей с лопастной мешалкой, датчик температуры, датчик рН и линию подачи N2.

В реактор загружали 170.0 г воды и 202.12 г этоксилированного HBVE (VOBPEG 6000). Потом вводили N2 и вытесняли кислород. Термостат устанавливали при Т=40°С и нагревали содержимое реактора.

При около 35°С добавляли 37.59 г фосфата гидроксиэтилметакрилата (НЕМА-Р), в 100% форме, в 87.72 г воды. Устанавливали рН около 1.5. Далее добавляли 10.20 г 50% раствора NaOH для того, чтобы установить рН около 3. Термостат устанавливали при Т=75°С и содержимое реактора нагревали дополнительно. При около 65°С добавляли 2.40 г Wako VA-044 (2,2'-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорид) в 21.6 г воды.

После 15 минут, термостат доводили до Т=70°С.

После времени реакции 3 часа, содержимое реактора охлаждали до 20°С. Содержимое реактора корректировали до рН около 8.1, применяя 20.16 г NaOH в 50% форме.

Полученный в результате коричневатый, слегка мутный продукт имеет содержание твердых частиц 47%. Он формирует две фазы. Средняя молярная масса полимера (Mw) составляет 35 200 г/моль. Полидисперсность составляет 1.57.

Сравнительный пример 8 (Р8(С)):

Сополимер 94.9 мас. % VOB-135ЭО и 5.1 мас. % акриловой кислоты 100%

Экспериментальный прибор включал двустенный реактор объемом 1000 мл, термостат, электродвигатель для перемешивания жидкостей с лопастной мешалкой, датчик температуры, датчик рН, и линию подачи N2. В реактор загружали 172.80 г воды и 106.38 г VOB-135 ЭО (VOBPEG). Потом вводили N2 и вытесняли кислород. Термостат доводили до Т=40°С и нагревали содержимое реактора.

Получение раствора 1, включающего 5.78 г акриловой кислоты в 99.5% форме и 30.36 г воды.

Получение раствора 2, включающего 1.12 г Wako VA-044 (2,2'-азобис[2-(2-имидазолин-2-ил)пропан] дигидрохлорид) в 10.09 г воды.

При около 35°С добавляли 1.8 мл раствора 1 и 0.06 г 3-меркаптопропионовой кислоты в 99% форме. Устанавливали рН около 5.0.

Добавляли 0.57 г 3-меркаптопропионовой кислоты к оставшемуся раствору 1.

Добавление 0.6 мл раствора 2.

Термостат доводили до Т=78°С, и содержимое реактора потом нагревали до около 60°С.

При около 60°С и при рН около 4.0, начинали добавление оставшегося раствора 1 в течение 180 минут при расходе 11.5 мл/ч, и оставшегося раствора 2 в течение 240 минут при расходе 2.7 мл/ч.

Через 10 минут после начала растворы (внутренняя Т около 63°С), термостат доводили до 70°С.

Это длилось на 120 минут больше последующей реакции, после которой содержимое реактора охлаждали до 25°С. рН около 3.0 доводили до около 8.2, применяя 6.19 г NaOH в 50% форме.

Полученный в результате желтоватый, слегка мутный продукт имел рН около 8.2 и содержание твердых частиц 37%.

Сравнительный пример 9 (Р9(С)):

Сополимер 93.9 мас. % VME-135ЭО и 6.1 мас. % метакриловой кислоты 100%

Экспериментальный прибор включал двустенный реактор объемом 1000 мл, термостат, электродвигатель для перемешивания жидкостей с лопастной мешалкой, датчик температуры, датчик рН, и линия подачи N2. В реактор загружали 172.80 г воды и 106.38 г VOB-(135) ЭО (VOBPEG). Потом вводили N2 и вытесняли кислород. Термостат доводили до Т=70°С и нагревали содержимое реактора.

Получение раствора 1, включающего 6.94 г метакриловой кислоты в 99% форме и 36.23 г воды.

Получение раствора 2, включающего 1.13 г Wako VA-044 (2,2'-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорид) в 10.19 г воды.

При около 40°С добавляли 2.1 мл раствора 1 и 0.06 г 3-меркаптопропионовой кислоты в 99% форме. Устанавливали рН около 4.2.

Добавляли 0.57 г 3-меркаптопропионовой кислоты к оставшемуся раствору 1.

При около 60°С осуществляли добавление 0.6 мл раствора 2.

При около 65°С и при рН около 4.2 начинали добавление оставшегося раствора 1 в течение 180 минут при расходе 13.7 мл/ч, и оставшегося раствора 2, в течение 240 минут при расходе 2.7 мл/ч.

Это длилось на 120 минут больше последующей реакции, после которой содержимое реактора охлаждали до 25°С. рН около 3.5 доводили до около 8.2, применяя 6.55 г NaOH в 50% форме.