Содержащая пластифицирующую добавку композиция добавки-ускорителя твердения - RU2520105C2

Код документа: RU2520105C2

Чертежи

Описание

Настоящее изобретение относится к способу приготовления композиции добавки-ускорителя твердения, к композиции добавки-ускорителя твердения и к применению композиции добавки-ускорителя твердения.

Известно, что добавки в виде диспергаторов часто добавляют к водным суспензиям порошкообразных неорганических или органических веществ, таким как глины, силикатные порошки, мел, сажа, измельченные скальные породы и гидравлические вяжущие вещества, для того, чтобы улучшить их способность подвергаться обработке, то есть способность к замесу, растекаемость, способность наноситься с помощью пульверизаторов, удобоперекачиваемость или текучесть. Такие добавки способны к разрушению твердых агломератов, разрушению образованных частиц и, таким образом, способствуют улучшению текучести. Указанное действие также применяется в заданном способе, в частности при приготовлении смесей строительных материалов, которые содержат гидравлические вяжущие вещества, таких как цемент, известь, гипс, полугидрат сульфата кальция (бассанит), безводный сульфат кальция (ангидрит), или вяжущие вещества со скрытыми гидравлическими свойствами, такие как зола пылеугольного топлива, шлак доменной печи или вулканические туфы.

Для того чтобы превратить эти смеси строительного материала, основанные на указанных вяжущих веществах, в готовую к применению, пригодную для обработки форму, как правило, требуется значительно больше воды смешивания, чем было бы необходимо для последующего процесса гидратации и процесса твердения. Пропорция пустот, которые образованы в консистенции бетонной смеси лишней водой, которая впоследствии испаряется, приводит к значительно более худшим показателям механической прочности и износостойкости.

Для того чтобы уменьшить указанную лишнюю пропорцию воды в заданной последовательности обработки и/или улучшить способность подвергаться обработке в заданном соотношении воды/вяжущего вещества, применяются композиции добавок, которые, как правило, упоминаются как снижающие водопотребность добавки, или пластифицирующие добавки. В частности, сополимеры, которые приготовлены посредством радикальной сополимеризации мономеров кислот с макромономерами полиэфира, применяются на практике в качестве указанных композиций.

Кроме того, добавки для смесей строительных материалов, включающих гидравлические вяжущие вещества, обычно также содержат добавки-ускорители твердения, которые сокращают время схватывания гидравлического вяжущего вещества. В соответствии с WO 02/070425, гидросиликат кальция, в частности присутствующий в диспергированной (тонкодисперсной или частично тонкодисперсной) форме, может применяться как указанная добавка-ускоритель твердения. Однако коммерчески доступный гидросиликат кальция или соответствующая дисперсия гидросиликата кальция могут быть рассмотрены только как добавки-ускорители твердения, которые имеют небольшой эффект.

По этой причине объект настоящего изобретения состоит в том, чтобы обеспечить композицию, которая, в частности, действует как добавка-ускоритель твердения и, кроме того, действует в качестве пластифицирующей добавки.

Указанный объект достигается посредством способа приготовления композиции добавки-ускорителя твердения посредством реакции растворимого в воде соединения кальция с растворимым в воде кремнистым соединением, посредством реакции растворимого в воде соединения кальция с растворимым в воде кремнистым соединением, которая проводится в присутствии водного раствора, который содержит растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ.

В принципе, только относительно слегка растворимые в воде соединения являются также подходящими в каждом случае в качестве растворимых в воде соединений кальция и растворимых в воде кремнистых соединений, хотя легко растворимые в воде соединения (которые растворяются полностью или фактически полностью в воде) являются предпочтительными в каждом случае. Однако необходимо убедиться в том, что существует достаточная химическая реакционная способность для реакции в водной окружающей среде с соответствующим реагентом (либо растворимое в воде соединение кальция, либо растворимое в воде кремнистое соединение). Необходимо исходить из предположения, что реакция проходит в водном растворе, но нерастворимое в воде неорганическое соединение (гидросиликат кальция) обычно присутствует как продукт реакции.

В контексте настоящего изобретения гребенчатые полимеры должны пониматься как полимеры, которые имеют относительно длинные боковые цепи (в каждом случае имеющие молекулярный вес, по крайней мере, 200 г/моль, особенно предпочтительно, по крайней мере, 400 г/моль) на прямой основной цепи через более или менее одинаковые интервалы. Величины длины указанных боковых цепей часто приблизительно равны, но также могут сильно отличаться друг от друга (например, когда макромономеры полиэфира, имеющие боковые цепи различной длины, включены в виде полимеризованных звеньев). Такие полимеры могут быть получены, например, путем радикальной полимеризации мономеров кислот и макромономеров полиэфира. Эстерификация и/или амидирование поли(мет)акриловой кислоты и похожих (со)полимеров как, например, сополимеров акриловой/малеиновой кислоты с подходящей моногидроксигруппой, соответственно полиалкиленгликоли моноаминогруппы, предпочтительно алкилполиэтиленгликоли, являются альтернативным путем к получению таких гребенчатым полимерам. Гребенчатые полимеры, которые можно получить путем эстерификации и/или амидирования поли(мет)акриловой кислоты, описаны, например, в EP 1138697 B1, раскрытие которого включено посредством ссылки.

Предпочтительно средний молекулярный вес Мв, как определено посредством гель-проникающей хроматографии (ГПХ) растворимого в воде гребенчатого полимера, подходящего в качестве пластифицирующей добавки для гидравлических вяжущих веществ, составляет от 5000 до 200000 г/моль, более предпочтительно от 10000 до 80000 г/моль, наиболее предпочтительно от 20000 до 70000 г/моль. Полимеры были проанализированы посредством эксклюзионной хроматографии относительно среднего молярного веса и превращения (комбинация колонки: OH-Pak SB-G, OH-Pak SB 804 HQ и OH-Pak SB 802.5 HQ от компании Shodex, Япония; Элюент: 80% за счет объема водного раствора HCO2NH4 (0,05 моль/л) и 20% за счет объема ацетонитрила; объем введенной пробы 100 мкл; скорость потока 0,5 мл/мин). Для того чтобы определить средний молярный вес, была произведена калибровка, с применением стандартных линейных поли(этиленоксида) и полиэтиленгликоля. В качестве степени превращения, пик сополимера стандартизирован к относительной высоте 1, и высота пика непревращенного макромономера/олигомера, содержащего ПЭГ, применяется как степень содержания остаточного мономера.

Предпочтительно растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ, соответствует требованиям промышленного стандарта EN 934-2 (февраль 2002).

В принципе, ускоритель твердения содержит неорганический и органический компонент. Неорганический компонент может быть упомянут как модифицированный, тонко дисперсный гидросиликат кальция, который может содержать посторонние ионы, такие как магний и алюминий. Гидросиликат кальция приготавливают в присутствии пластифицирующей добавки гребенчатого полимера (органический компонент). Обычно, получается суспензия, содержащая гидросиликат кальция в тонкодисперсной форме, при этом указанная суспензия эффективно ускоряет процесс твердения гидравлических вяжущих веществ и может действовать в качестве пластифицирующей добавки.

Неорганический компонент может в большинстве случаев быть описан по отношению к его композиции следующей эмпирической формулой:

а CaO, SiO2, b Al2O3, с H2O, d X, e W

X представляет собой щелочной металл

W представляет собой щелочноземельный металл

0.1≤a≤2 предпочтительно 0.66≤a≤1.8

0≤b≤1 предпочтительно 0≤b≤0.1

1≤c≤6 предпочтительно 1≤c≤6.0

0≤d≤1 предпочтительно 0≤d≤0.4

0≤e≤2 предпочтительно 0≤e≤0.1

В предпочтительном варианте осуществления изобретения водный раствор также содержит, в дополнение к ионам силиката и ионам кальция, дополнительно растворенные ионы, которые предпочтительно представлены в виде растворенных солей алюминия и/или растворенных солей магния. В качестве солей алюминия предпочтительно могут применяться алюминиевые галогены, нитрат алюминия, гидроксид алюминия и/или сульфат алюминия. Более предпочтительным в рамках группы алюминиевых галогенов является хлорид алюминия. Соли магния могут быть предпочтительно нитратом магния, хлоридом магния и/или сульфатом магния.

Преимущество солей алюминия и солей магния состоит в том, что дефекты в гидросиликате кальция могут быть созданы посредством введения ионов, которые отличаются от кальция и кремния. Это приводит к повышенному эффекту ускорения твердения. Предпочтительно молярное соотношение алюминия и/или магния к кальцию и кремнию является небольшим. Более предпочтительно молярные соотношения выбирают в способ, где в предыдущей эмпирической формуле выполняются предпочтительные диапазоны для a, b и e (0.66≤а≤1.8; 0≤b≤0.1; 0≤e≤0.1).

В предпочтительном варианте осуществления изобретения, на первой стадии, растворимое в воде соединение кальция смешивают с водным раствором, который содержит растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ, таким образом, смесь предпочтительно представлена в качестве полученного раствора, к которому в последующей второй стадии добавляют растворимое в воде кремнистое соединение. Растворимое в воде кремнистое соединение второй стадии также может содержать растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ.

Водный раствор также может содержать один или более дополнительных растворителей (например, спирты, такие как этанол и/или изопропанол) в дополнение к воде. Предпочтительно весовое соотношение растворителя, другого, чем вода, к сумме воды и дополнительного растворителя (например, спирта) составляет до 20 весовых %, более предпочтительно менее чем 10 весовых % и наиболее предпочтительно менее чем 5 весовых %. Однако наиболее предпочтительными являются водные системы без какого-либо растворителя.

Диапазон температур, в котором протекает процесс, специально не ограничен. Однако некоторые ограничения налагаются физическим состоянием системы. Предпочтительным является работать в диапазоне от 0 до 100°C, более предпочтительно при 5-80°C и наиболее предпочтительно при 15-35°C. Высокие температуры могут достигаться специально, когда применяют процесс размола. Предпочтительным является не превышать 80°C.

Также процесс может выполняться при различном давлении, предпочтительно в диапазоне 1-5 бар.

Значение pH зависит от количества реагентов (растворимое в воде соединение кальция и растворимый в воде силикат) и от растворимости осажденного гидросиликата кальция. Является предпочтительным, чтобы значение pH в конце синтеза было выше чем 8, предпочтительно в диапазоне между 8 и 13.5.

В дополнительном предпочтительном варианте осуществления изобретения водный раствор, содержащий гребенчатый полимер, кроме того, содержит растворимое в воде соединение кальция и растворимое в воде кремнистое соединение в качестве компонентов, которые растворены в нем. Это означает, что реакция растворимого в воде соединения кальция и растворимого в воде кремнистого соединения, для целей осаждения гидросиликата кальция, происходит в присутствии водного раствора, который содержит растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ.

Дополнительный предпочтительный вариант осуществления изобретения (вариант осуществления изобретения в соответствии с пунктом 3) характеризуется тем, что раствор растворимого в воде соединения кальция и раствор растворимого в воде кремнистого соединения добавляют предпочтительно отдельно к водному раствору, содержащему растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ.

Для того чтобы проиллюстрировать, каким образом указанная особенность изобретения может быть выполнена, например, три раствора могут быть приготовлены отдельно (раствор (I) растворимого в воде соединения кальция, раствор (II) растворимого в воде кремнистого соединения и раствора (III) гребенчатого полимера). Растворы (I) и (II) предпочтительно отдельно и одновременно добавляют к раствору (III). Преимущество этого способа приготовления, помимо его хорошей осуществимости, состоит в том, что могут быть получены относительно небольшие размеры частицы.

В дополнительном предпочтительном варианте осуществления изобретения вышеупомянутый установленный вариант осуществления изобретения (вариант осуществления изобретения в соответствии с пунктом 3) может быть изменен таким образом, что раствор растворимого в воде соединения кальция и/или раствор растворимого в воде кремнистого соединения содержит растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ. В этом случае способ осуществляют в принципе таким же образом, как описано в предыдущем варианте осуществления изобретения (вариант осуществления в соответствии с пунктом 3), но раствор (I) и/или раствор (II) предпочтительно содержат также растворимый в воде гребенчатый полимер в соответствии с этим изобретением. В этом случае специалист в данной области техники поймет, что растворимый в воде гребенчатый полимер распределен, по крайней мере, по двум или трем растворам. Является преимуществом то, чтобы 1-50%, предпочтительно 10-25% от общего количества растворимого в воде гребенчатого полимера содержались в растворе соединения кальция (например, раствор (I)) и/или растворе кремнистого соединения (например, раствор (II)). Указанный способ приготовления имеет то преимущество, что гребенчатый полимер присутствует также в растворе растворимого в воде соединения кальция и/или растворе растворимого в воде кремнистого соединения.

В дополнительном предпочтительном варианте осуществления изобретения предыдущий вариант осуществления изобретения (вариант осуществления в соответствии с пунктом 3) может быть изменен таким образом, что водный раствор, содержащий растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ, содержит растворимое в воде соединение кальция или растворимое в воде кремнистое соединение.

В этом случае способ осуществляют в принципе таким же образом, как описано в предыдущем установленном варианте осуществления изобретения (вариант осуществления в соответствии с пунктом 3), но раствор (III) должен содержать растворимое в воде соединение кальция или растворимое в воде кремнистое соединение. В этом случае специалист в данной области техники поймет, что растворимое в воде соединение кальция или растворимое в воде кремнистое соединение распределены, по крайней мере, по двум растворам.

В предпочтительном варианте осуществления изобретения процесс характеризуется тем, что добавление растворимого в воде соединения кальция и растворимого в воде кремнистого соединения к водному раствору, содержащему растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ, выполняют в периодическом полунепрерывном процессе с применением первого и второго химического реактора последовательно, а именно, второго химического реактора, первоначально содержащего водный раствор растворимого в воде гребенчатого полимера, подходящего в качестве пластифицирующей добавки для гидравлических вяжущих веществ, первого реактора, наполненного раствором растворимого в воде кремнистого соединения, раствором растворимого в воде соединения кальция и содержанием второго химического реактора, и выходом продукции из первого химического реактора, которая добавляется во второй реактор, или характеризуется тем, что указанное добавление выполняют в непрерывном процессе, в котором растворимое в воде соединение кальция, растворимое в воде кремнистое соединение и водный раствор, который содержит растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ, смешивают в первом реакторе, и получившийся выход продукции подают в проточный реактор смешения или в реактор идеального вытеснения.

Предпочтительно соотношение объемов первого и второго химического реактора составляет от 1/10 до 1/20.000. Предпочтительно весовой расход растворимого в воде соединения кальция и растворимого в воде кремнистого соединения является небольшим по сравнению с весовым расходом продукции, которая выходит из второго и подается в первый реактор, предпочтительно соотношение составляет от 1/5 до 1/1000. Обычно первый реактор может быть установкой для смешивания статического или динамического типа, предпочтительно смешивание в первом реакторе должно быть эффективным.

Как правило, компоненты применяют в следующих соотношениях:

i) 0,01-75, предпочтительно 0,01-51, наиболее предпочтительно 0,01-15% по весу растворимого в воде соединения кальция,

ii) 0,01-75, предпочтительно 0,01-55, наиболее предпочтительно 0,01-10% по весу растворимого в воде кремнистого соединения,

iii) 0,001-60, предпочтительно 0,1-30, более предпочтительно 0,1-10% по весу растворимого в воде гребенчатого полимера, подходящего в качестве пластифицирующей добавки для гидравлических вяжущих веществ,

iv) 24-99, предпочтительно 50-99, наиболее предпочтительно 70-99% по весу воды.

Предпочтительно композицию добавки-ускорителя твердения прибавляют в значении 0,01-10 весовых %, наиболее предпочтительно в 0,1-2 весовых % от содержания твердых частиц относительно гидравлического вяжущего вещества, предпочтительно цемента. Содержание твердых частиц определяют в сушильной установке при температуре 60°C до тех пор, пока будет достигнут постоянный вес образца.

Часто, растворимое в воде соединение кальция присутствует как хлорид кальция, нитрат кальция, формат кальция, ацетат кальция, бикарбонат кальция, бромид кальция, карбонат кальция, цитрат кальция, хлорат кальция, фторид кальция, глюконат кальция, гидроксид кальция, гипохлорид кальция, йодат кальция, йодид кальция, лактат кальция, нитрит кальция, оксалат кальция, фосфат кальция, пропионат кальция, силикат кальция, стеарат кальция, сульфат кальция, гемигидрат сульфата кальция, дигидрат сульфата кальция, сульфид кальция, тартрат кальция, алюминат кальция, трехкальциевый силикат и/или двухкальциевый силикат. Предпочтительно растворимое в воде соединение кальция не является силикатом кальция. Такие силикаты, как силикат кальция, двухкальциевый силикат и/или трехкальциевый силикат являются менее предпочтительными по причине низкой растворимости (особенно в случае силиката кальция) и по экономическим причинам (цена) (особенно в случае двухкальциевого силиката и трехкальциевого силиката).

Растворимое в воде соединение кальция предпочтительно присутствует как цитрат кальция, тартрат кальция, формат кальция и/или сульфат кальция. Преимущество указанных составов кальция состоит в их неагрессивности. Цитрат кальция и/или тартрат кальция предпочтительно применяют в комбинации с другими источниками кальция по причине возможного замедляющего действия указанных анионов, когда они применяются в высоких концентрациях.

В дополнительном варианте осуществления изобретения соединение кальция присутствует как хлорид кальция и/или нитрат кальция. Преимущество указанных соединений кальция состоит в их хорошей растворимости в воде, низкой цене и хорошей применимости.

Часто, растворимое в воде кремнистое соединение присутствует как силикат натрия, силикат калия, растворимое стекло, силикат алюминия, трехкальциевый силикат, двухкальциевый силикат, силикат кальция, кремниевая кислота, метасиликат натрия и/или метасиликат калия.

Растворимое в воде кремнистое соединение предпочтительно присутствует как метасиликат натрия, метасиликат калия и/или растворимое стекло. Преимущество указанных кремнистых соединений состоит в их чрезвычайно хорошей растворимости в воде.

Предпочтительно виды различных типов применяют как растворимое в воде кремнистое соединение и как растворимое в воде соединение кальция.

В предпочтительном способе растворимые в воде ионы щелочного металла (например, лития, натрия, калия...) удаляют из композиции добавки-ускорителя твердения посредством катионообменников и/или посредством растворимого в воде нитрата, и/или ионы хлорида удаляют из композиции добавки-ускорителя твердения посредством анионообменников. Предпочтительно удаление указанных катионов и/или анионов выполняют во второй стадии процесса после приготовления композиции добавки-ускорителя твердения, при помощи ионообменников. Кислотоионообменники, подходящие в качестве катионообменника, например, основаны на полистирене сульфоната натрия или поли-2-акриламидо-2-метилпропан сульфоновой кислоте (поли АМПС). Основоионообменники, например, основаны на аминогруппах таких как, например, поли (акриламидо-N-пропилтриметиламоний хлорид) (полиАПТАХ).

Изобретение относится также к способу приготовления композиции добавки-ускорителя твердения посредством реакции соединения кальция, предпочтительно соли кальция, наиболее предпочтительно растворимой в воде соли кальция с компонентом, содержащим диоксид кремния в щелочном состоянии, характеризующимся тем, что реакция проводится в присутствии водного раствора растворимого в воде гребенчатого полимера, подходящего в качестве пластифицирующей добавки для гидравлических вяжущих веществ.

Обычно соединениями кальция являются соли кальция (например, соли кальция карбоновых кислот). Соль кальция может представлять собой, например, хлорид кальция, нитрат кальция, формат кальция, ацетат кальция, бикарбонат кальция, бромид кальций, карбонат кальция, цитрат кальция, хлорат кальция, фторид кальция, глюконат кальция, гидроксид кальция, оксид кальция, гипохлорид кальция, йодат кальция, йодид кальция, лактат кальция, нитрит кальция, оксалат кальция, фосфат кальция, пропионат кальция, силикат кальция, стеарат кальция, сульфат кальция, гемигидрат сульфата кальция, дигидрат сульфата кальция, сульфид кальция, тартрат кальция, кальций алюминат, трехкальциевый силикат и/или двухкальциевый силикат. Предпочтительными являются гидроксид кальция и/или оксид кальция, по причине их сильных щелочных свойств. Предпочтительно растворимое в воде соединение кальция не является силикатом кальция. Силикаты, такие как силикат кальция, двухкальциевый силикат и/или трехкальциевый силикат являются менее предпочтительными по причине низкой растворимости (особенно в случае силиката кальция) и по экономическим причинам (цена) (особенно в случае двухкальциевого силиката и трехкальциевого силиката). Менее предпочтительными также являются не настолько хорошо растворимые соли кальция как, например, карбонат кальция, а также соли кальция с замедляющими анионами (например, цитрат, глюконат, тартрат может замедлять укрепление гидравлических вяжущих веществ). В случае нейтральных или кислотных солей кальция (например, хлорид кальция или нитрат кальция) является предпочтительным применять подходящее основание для того, чтобы довести значение pH до щелочного состояния (например, гидроксид лития, гидроксид натрия, гидроксид калия, аммиак, гидроксид магния или любой другой гидроксид щелочноземельных металлов). Предпочтительное значение pH является выше, чем 8, более предпочтительно выше чем 9 и более предпочтительно выше чем 11. Значение pH предпочтительно измеряют при температуре 25°C и с содержанием твердых веществ в суспензии 1 весовой %.

Возможно применять любой материал, который содержит диоксид кремния, например, кремнеземная пыль, пирогенный кремнезем, осажденный кремнезем, шлак доменной печи, и/или кварцевый песок. Небольшие размеры частиц диоксида кремния, содержащего материал, являются предпочтительными, особенно размеры частиц ниже 1 мкм. Дополнительно возможно применять соединения, которые в состоянии вступать в реакцию в водной щелочной среде с диоксидом кремния как, например, с тетраалкокси-кремнистыми соединениями общей формулы Si(OR)4. R может быть одинаковым или разным и может быть, например, выбран из разветвленной или прямой C1-C10 алкильной группы. Предпочтительно R представляет собой метил, особенно предпочтительно этил.

В предпочтительном варианте осуществления изобретения компонент, содержащий диоксид кремния, выбирают из группы кремнеземной пыли, пирогенного кремнезема, осажденного кремнезема, шлака доменной печи и/или кварцевого песка. Предпочтительным является кремнеземная пыль, пирогенный кремнезем и/или осажденный кремнезем, особенно осажденный и/или пирогенный кремнезем. Виды кремнезема, которые упомянуты выше, определены в Ullmann's Encyclopedia of Industrial Chemistry, Wiley-VCH, Release 2009,7e издание, DOI 10.1002/1. Является предпочтительным к реакционной смеси применять механическую энергию, предпочтительно посредством размола, для того чтобы активизировать и/или ускорить реакцию соли кальция с обычно низко растворимым в воде компонентом, содержащим диоксид кремния. Механическая энергия также является предпочтительной для того, чтобы достичь желаемых небольших размеров частиц гидратов силиката кальция. Формулировка «размол» в этой патентной заявке означает любой процесс, в котором к реакционной смеси прилагают интенсивные сдвиговые усилия для того, чтобы ускорить реакцию и получить подходящий размер частиц. Например, размалывание может быть выполнено в планетарной шаровой мельнице в способе непрерывного или периодического действия. В качестве альтернативы может применяться ультрадиспергатор, предпочтительно с числом оборотов в минуту выше, чем 5,000. Также возможно применять так называемый шейкер, в котором небольшие мелющие тела, предпочтительно меньше чем 1 мм в диаметре, объединяют вместе с реакционной смесью в контейнере и встряхивают. Соответствующий шейкер, например, доступен от компании Skandex.

Как правило, значение pH способа приготовления добавки-ускорителя твердения является выше, чем 9.

Предпочтительно молярное соотношение кальция из соединения кальция к кремнию из компонента, содержащего диоксид кремния, составляет от 0,6 до 2, предпочтительно 1,1-1,8.

Как правило, весовое соотношение воды к сумме соединения кальция и компонента, содержащего диоксид кремния, составляет от 0,2 до 50, предпочтительно 2-10, наиболее предпочтительно 4-6. В этом контексте вода означает воду в реакционной смеси, в которой выполняют процесс. Является предпочтительным осуществлять процесс при относительно низком содержании воды для того, чтобы увеличить выход продукции. Также возможно получить относительно традиционно сухие продукты из влажных продуктов, поскольку не так много воды должно быть удалено. Соотношение 2-10, соответственно 4-6 является особенно предпочтительным, потому что могут быть получены пастообразные продукты, которые являются предпочтительными для способа размола.

В предпочтительном варианте осуществления изобретения растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ, присутствует в качестве сополимера, который содержит, на основной цепи, боковые цепи, которые имеют группы простых эфиров и кислотные группы.

В предпочтительном варианте осуществления изобретения растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ, присутствует в качестве сополимера, который получен посредством радикальной полимеризации в присутствии мономера кислоты, предпочтительно мономера карбоновой кислоты, и макромономер полиэфира, таким образом, чтобы в целом, по крайней мере, 45 мольных %, предпочтительно, по крайней мере, 80 мольных % всех структурных звеньев сополимера были получены посредством включения мономера кислоты, предпочтительно мономера карбоновой кислоты, и макромономера полиэфира в виде полимеризованных звеньев. Мономер кислоты должен пониматься как означающий мономеры, которые являются способными к радикальной сополимеризации, имеют, по крайней мере, одну двойную связь между атомами углерода, содержат, по крайней мере, одну кислотную группу, предпочтительно группу карбоновой кислоты, и вступают в реакцию как кислота в водной среде. Кроме того, мономер кислоты должен также пониматься как означающий мономеры, которые являются способными к радикальной сополимеризации, имеют, по крайней мере, одну двойную связь между атомами углерода, образуют, по крайней мере, одну кислотную группу, предпочтительно группу карбоновой кислоты, в водной среде в результате реакции гидролиза, и вступают в реакцию как кислота в водной среде (пример: малеиновый ангидрид или гидролизующиеся сложные эфиры (мет)акриловой кислоты).

В контексте настоящего изобретения макромономеры полиэфира представляют собой соединения, которые являются способными к радикальной сополимеризации, имеют, по крайней мере, одну двойную связь между атомами углерода, и имеют, по крайней мере, два атома кислорода простого эфира, при условии, что структурное звено макрономера полиэфира, присутствующее в сополимере, имеет боковые цепи, которые содержат, по крайней мере, два атома кислорода простого эфира, предпочтительно, по крайней мере, 4 атома кислорода простого эфира, более предпочтительно, по крайней мере, 8 атомов кислорода простого эфира, наиболее предпочтительно, по крайней мере, 15 атомов кислорода простого эфира.

Структурные звенья, которые не составляют мономер кислоты или макромономер полиэфира, могут представлять собой, например, стирол и производные стирола (например, метилзамещенные производные), винилацетат, винилпирролидон, бутадиен, винилпропионат, ненасыщенные углеводороды, такие как, например, этилен, пропилен и/или (изо)бутилен. Этот перечень является неисчерпывающим перечислением. Предпочтительными являются мономеры с не более чем одной двойной связью между атомами углерода.

В предпочтительном варианте осуществления изобретения растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ, представляет собой сополимер стирола и неполного эфира малеиновой кислоты с монофункциональным полиалкиленгликолем. Предпочтительно такой сополимер может быть получен посредством радикальной полимеризации мономеров стирола и малеинового ангидрида (или малеиновой кислоты) на первой стадии. На второй стадии полиалкиленгликоли, предпочтительно алкил полиалкиленгликоли (предпочтительно алкилполиэтиленгликоли, наиболее предпочтительно метилполиэтиленгликоль) вступают в реакцию с сополимером стирола и малеинового ангидрида для того, чтобы достичь эстерификации кислотных групп. Стирол может быть полностью или частично заменен производными стирола, например метилзамещенными производными. Сополимеры указанного предпочтительного варианта осуществления изобретения описаны в US 5 158 996, раскрытие которого включено в настоящую патентную заявку.

Часто, структурное звено получают в сополимере посредством включения мономера кислоты в виде полимеризованных звеньев, где структурное звено соответствует общим формулам (Ia), (Ib), (Ic) и/или (Id)

где

R1 являются одинаковыми или разными и представлены Н и/или прямой или разветвленной C1-C4 алкильной группой;

X являются одинаковыми или разными и представлены NH-(CnH2n), где n=1, 2, 3 или 4 и/или O-(СnН2n), где n=1, 2, 3 или 4 и/или не представленным звеном;

R2 являются одинаковыми или разными и представлены О, SO3H, PO3H2, O-PO3H2 и/или паразамещенным C6H4-SO3H, при условии, что, если X является не представленным звеном, то R2 представлен OH;

где

R3 являются одинаковыми или разными и представлены H и/или прямой или разветвленной C1-C4 алкильной группой;

n=0, 1, 2, 3 или 4

R4 являются одинаковыми или разными и представлены SO3H, PO3H2, О-PO3H2 и/или паразамещенным C6H4-SO3H;

(Ic)

где

R5 являются одинаковыми или разными и представлены Н и/или прямой или разветвленной C1-C4 алкильной группой;

Z являются одинаковыми или разными и представлены O и/или NH;

где

R6 являются одинаковыми или разными и представлены Н и/или прямой или разветвленной C1-C4 алкильной группой;

Q являются одинаковыми или разными и представлены NH и/или O;

R7 являются одинаковыми или разными и представлены H, (CnH2n)-SO3H, где n=0, 1, 2, 3 или 4, предпочтительно 1, 2, 3 или 4, (CnН2n)-ОН, где n=0, 1, 2, 3 или 4, предпочтительно 1, 2, 3 или 4; (СnH2n)-РО3Н2, где n=0, 1, 2, 3 или 4, предпочтительно 1, 2, 3 или 4, (CnH2n)-OPO3H2, где n=0, 1, 2, 3 или 4, предпочтительно 1, 2, 3 или 4, (C6H4)-SO3H, (C6H4)-PO3Н2, (C6H4)-OPO3H2 и/или (CmH2m)e-O-(A'O)α-R9, где m=0, 1, 2, 3 или 4, предпочтительно 1, 2, 3 или 4, e=0 1, 2, 3 или 4, предпочтительно 1, 2, 3 или 4, А'=Сх·H2x', где х'=2, 3, 4 или 5 и/или CH2C(C6H5)Н-, α=целое число от 1 до 350, где R9 являются одинаковыми или разными и представлены прямой или разветвленной C1-C4 алкильной группой.

Как правило, структурное звено получают в сополимере посредством включения макромономера полиэфира в виде полимеризованных звеньев, где структурное звено соответствует общим формулам (IIa), (IIb) и/или (IIc)

где

R10, R11 и R12 в каждом случае являются одинаковыми или разными и, независимо друг от друга, представлены Н и/или прямой или разветвленной C1-C4алкильной группой;

E являются одинаковыми или разными и представлены прямой или разветвленной C1-C6алкиленовой группой, предпочтительно C2-C6алкиленовой группой, циклогексиленовой группой, CH2-C6H10, орто-, мета- или паразамещенным C6H4 и/или не представленным звеном;

G являются одинаковыми или разными и представлены О, NH и/или CO-NH, при условии, что, если E является не представленным звеном, то G также присутствует как не представленное звено;

A являются одинаковыми или разными и представлены СхH2x, где x= 2, 3, 4 и/или 5 (предпочтительно x=2) и/или CH2CH(C6H5);

n являются одинаковыми или разными и представлены 0, 1, 2, 3, 4 и/или 5;

a являются одинаковыми или разными и представлены целым числом от 2 до 350 (предпочтительно 10-200);

R13 являются одинаковыми или разными и представлены Н, прямой или разветвленной C1-C4алкильной группой, CO-NH2, и/или COCH3;

где

R14 являются одинаковыми или разными и представлены Н и/или прямой или разветвленной C1-C4алкильной группой;

E являются одинаковыми или разными и представлены прямой или разветвленной C1-C6 алкиленовой группой, предпочтительно C2-C6 алкиленовой группой, циклогексиленовой группой, CH2-C6H10, орто-, мета- или паразамещенным C6H4 и/или не представленным звеном;

G являются одинаковыми или разными и представлены не представленным звеном, O, NH и/или CO-NH, при условии, что, если E является не представленным звеном, то G также присутствует как не представленное звено;

А являются одинаковыми или разными и представлены СхН2х, где x=2, 3, 4 и/или 5 и/или CH2CH(C6H5);

n являются одинаковыми или разными и представлены 0, 1, 2, 3, 4 и/или 5

а являются одинаковыми или разными и представлены целым числом от 2 до 350;

D являются одинаковыми или разными и представлены не представленным звеном, NH и/или O, при условии, что если D является не представленным звеном: b=0, 1, 2, 3 или 4 и c=0, 1, 2, 3 или 4, где b+с=3 или 4, и при условии, что, если D является NH и/или O, b=0, 1, 2 или 3, c=0, 1, 2 или 3, где b+с=2 или 3;

R15 являются одинаковыми или разными и представлены Н, прямой или разветвленной C1-C4алкильной группой, CO-NH2, и/или COCH3;

где

R16, R17 и R18 в каждом случае являются одинаковыми или разными и, независимо друг от друга, представлены H и/или прямой или разветвленной C1-C4алкильной группой;

E являются одинаковыми или разными и представлены прямой или разветвленной C1-C6 алкиленовой группой, предпочтительно C2-C6 алкиленовой группой, циклогексиленовой группой, CH2-C6H10, орто-, мета- или паразамещенным C6H4 и/или не представленным звеном; предпочтительно E не является не представленным звеном;

A являются одинаковыми или разными и представлены CхН2х, где x=2, 3, 4 и/или 5 и/или CH2CH(C6H5);

n являются одинаковыми или разными и представлены 0, 1, 2, 3, 4 и/или 5;

L являются одинаковыми или разными и представлены СxН2x, где x=2, 3, 4 и/или 5 и/или CH2-CH(C6H5);

a являются одинаковыми или разными и представлены целым числом от 2 до 350;

d являются одинаковыми или разными и представлены целым числом от 1 до 350;

R19 являются одинаковыми или разными и представлены Н и/или прямой или разветвленной C1-C4алкильной группой,

R20 являются одинаковыми или разными и представлены Н и/или прямой C1-C4алкильной группой.

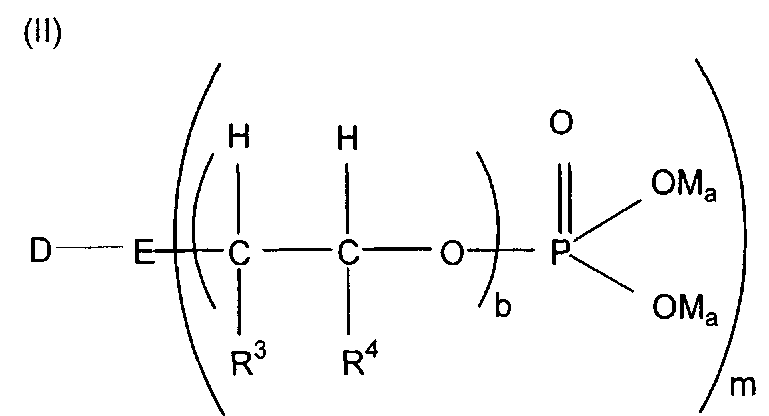

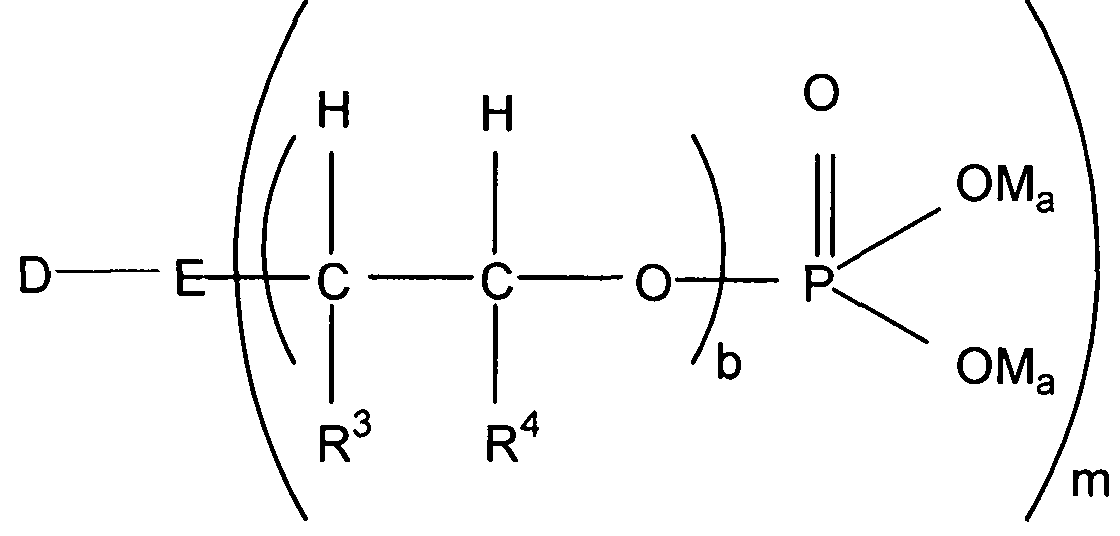

В дополнительном варианте осуществления изобретения структурное звено получают в сополимере посредством включения макромономера полиэфира в виде полимеризованных звеньев, где структурное звено соответствует общей формуле (IId)

где

R21, R22 и R23 в каждом случае являются одинаковыми или разными и, независимо друг от друга, представлены Н и/или прямой или разветвленной C1-C4алкильной группой;

А являются одинаковыми или разными и представлены СхH2х, где x=2, 3, 4 и/или 5 и/или CH2CH(C6H5);

a являются одинаковыми или разными и представлены целым числом от 2 до 350;

R24 являются одинаковыми или разными и представлены Н и/или прямой или разветвленной C1-C4алкильной группой, предпочтительно C1-C4 алкильной группой.

Алкоксилированный изопренол и/или алкоксилированный гидроксибутилвиниловый эфир и/или алкоксилированный (мет)аллиловый спирт и/или винилированный метилполиалкиленгликоль, предпочтительно имеющий в каждом случае среднеарифметическое число 4-340 оксиалкиленовых групп, предпочтительно применяют в качестве макромономера полиэфира. Метакриловая кислота, акриловая кислота, малеиновая кислота, малеиновый ангидрид, сложный моноэфир малеиновой кислоты или смесь ряда указанных компонентов предпочтительно применяют как мономер кислоты.

Является предпочтительным, что способ в соответствии с этим изобретением осуществляют в месте приготовления бетонных смесей (например, место приготовления товарной бетонной смеси, завод готовых бетонных изделий или любой другой завод, где производят строительный раствор, бетон или любые другие цементирующие продукты) и характеризуется тем, что полученная композиция добавки-ускорителя твердения применяется как вода замеса. Полученная композиция добавки-ускорителя твердения является водной системой и может применяться непосредственно как вода замеса, в особенности, когда добавки-ускорители твердения разрабатывают в соответствии со специфическими потребностями места производства работ.

Вода замеса в этом контексте является водой, которая применяется в приготовлении бетонных смесей или приготовлении подобных цементирующих материалов. Как правило, воду замеса смешивают с цементом и, например, заполнителями, в месте приготовления товарной бетонной смеси, на заводе готовых бетонных изделий, на строительной площадке или в любом другом месте, где приготавливают бетон или другие цементирующие материалы. Как правило, вода замеса может содержать широкий диапазон добавок, таких как, например, пластифицирующие добавки, добавки-ускорители твердения, добавки для замедления процесса схватывания, добавки, уменьшающие усадку, воздухововлекающие добавки и/или противопенные добавки. Преимуществом является приготавливать добавки-ускорители твердения в соответствии с этим изобретением в воде замеса, предназначенной для производства бетона или подобных материалов, поскольку нет никакой необходимости транспортировать соответствующие добавки.

Дополнительный предпочтительный вариант осуществления изобретения предпочтительно осуществляют в месте приготовления бетонных смесей (например, в месте приготовления товарной бетонной смеси или на заводе готовых бетонных изделий), характеризующийся тем, что весовое соотношение суммы растворимого в воде соединения кальция, растворимого в воде кремнистого соединения и подходящего гребенчатого полимера, подходящего в качестве пластифицирующей добавки для гидравлических вяжущих веществ к воде, предпочтительно к воде замеса, находится в пределах между 1/1000 и 1/10, более предпочтительно между 1/500 и 1/100. Высокое растворение суспензий является преимуществом для эффективности добавок-ускорителей твердения.

В предпочтительном варианте осуществления изобретения процесс характеризуется тем, что поликонденсаты, содержащие

- (I) по крайней мере, одно структурное звено, состоящее из ароматического или гетероароматического фрагмента, имеющего боковую цепь полиэфира, предпочтительно боковую цепь полиалкиленгликоля, более предпочтительно боковую цепь полиэтиленгликоля и

- (II) по крайней мере, одно структурное звено, состоящее из ароматического или гетероароматического фрагмента, имеющего, по крайней мере, одну группу сложного эфира фосфорной кислоты и/или его соль, присутствуют в водном растворе, который содержит растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ.

Предпочтительно водный раствор, в котором происходит реакция, помимо гребенчатого полимера содержит второй полимер. Второй полимер представляет собой поликонденсат, как описано в вышеприведенном тексте указанного варианта осуществления изобретения и последующих вариантах. Предпочтительно гребенчатый полимер, который применяют вместе с поликонденсатом, можно получить радикальной полимеризацией.

Поликонденсаты в соответствии с этим вариантом осуществления изобретения известны в предшествующем уровне техники (US 20080108732 A1) эффективными в качестве суперпластифицирующей добавки в цементирующие составы. US 20080108732 A1 описывают поликонденсаты, основанные на ароматическом или гетероароматическом соединении (А), имеющем 5-10 атомов С или гетероатомов, имеющем, по крайней мере, один оксиэтиленовый или оксипропиленовый радикал, и альдегид (С), выбранный из группы, состоящей из формальдегида, глиоксиловой кислоты и бензальдегида, или смеси указанного, которые приводят к повышенному пластифицирующему эффекту неорганических суспензий вяжущего вещества, по сравнению с традиционно применяемыми поликонденсатами и поддерживают указанный эффект на протяжении более длительного периода («сохранение подвижности»). В частном варианте осуществления изобретения они также могут быть фосфатированными поликонденсатами.

Как правило, поликонденсат содержит (I), по крайней мере, одно структурное звено, состоящее из ароматического или гетероароматического фрагмента, имеющего боковую цепь полиэфира, предпочтительно боковую цепь полиалкиленгликоля, более предпочтительно боковую цепь полиэтиленгликоля. Структурное звено, состоящее из ароматического или гетероароматического фрагмента, имеющего боковую цепь полиэфира, предпочтительно, боковую цепь полиэтиленгликоля, предпочтительно выбирают из группы алкоксилированных, предпочтительно этоксилированных, гидрокси-функионализированных ароматов или гетероароматов (например, ароматы могут быть выбраны из феноксиэтанола, феноксипропанола, 2- алкоксифеноксиэтанолов, 4-алкоксифеноксиэтанолов, 2- алкилфеноксиэтанолов, 4-алкилфеноксиэтанолов) и/или алкоксилированных, предпочтительно этоксилированных, амино-функионализированных ароматов или гетероароматов (например, ароматы могут быть выбраны из N,N-(Дигидроксиэтил)анилина, N,-(Гидроксиэтил)анилина, N,N-(Дигидроксипропил)анилина, N,-(Гидроксипропил)анилина). Более предпочтительными являются алкоксилированные производные фенола (например, феноксиэтанол или феноксипропанол), более предпочтительными являются алкоксилированные, особенно этоксилированные производные фенола, показывающие средневесовой молекулярный вес в пределах между 300 г/моль и 10000 г/моль (например, монофенилэфиры полиэтиленгликоля). Как правило, поликонденсат содержит (II), по крайней мере, одно фосфатированное структурное звено, состоящее из ароматического или гетероароматического фрагмента, имеющего, по крайней мере, одну группу сложного эфира фосфорной кислоты и/или группу соли сложного эфира фосфорной кислоты, которую предпочтительно выбирают из группы алкоксилированных гидрокси-функионализированных ароматов или гетероароматов (например, феноксиэтанол фосфат, монофенилэфир полиэтиленгликоля фосфаты) и/или алкоксилированных амино-функионализированных ароматов или гетероароматов (например N,N-(Дигидроксиэтил)анилин дифосфат, N,N-(Дигидроксиэтил)анилин фосфат, N,-(Гидроксипропил)анилин фосфат), которые имеют, по крайней мере, одну группу сложного эфира фосфорной кислоты и/или группу сложного эфира соли фосфорной кислоты (например, эстерификация с фосфорной кислотой и необязательным добавлением оснований). Более предпочтительными являются алкоксилированные фенолы, имеющие, по крайней мере, одну группу сложного эфира фосфорной кислоты и/или группу сложного эфира соли фосфорной кислоты (например, монофенилэфир полиэтиленгликоля фосфаты с менее чем 25 звеньями этиленгликоля) и наиболее предпочтительными являются соответствующие алкоксилированные фенолы, показывающие средневесовой молекулярный вес в пределах между 200 г/моль и 600 г/моль (например, феноксиэтанол фосфат, монофенилэфир полиэтиленгликоля фосфаты с 2-10 звеньями этиленгликоля), алкоксилированные фенолы, имеющие, по крайней мере, одну группу сложного эфира фосфорной кислоты и/или группу сложного эфира соли фосфорной кислоты (например, эстерификация с фосфорной кислотой и необязательным добавлением оснований).

В другом варианте осуществления изобретения процесс характеризуется тем, что в поликонденсате структурные звенья (I) и (II) представлены следующими общими формулами

где

А являются одинаковыми или разными и представлены замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим 5-10 атомов C

где

B являются одинаковыми или разными и представлены N, NH или O где

n представляет собой 2, если В представляет собой N, и n представляет собой 1, если B представляет собой NH или O

где

R1 и R2, независимо друг от друга, являются одинаковыми или разными и представлены разветвленным или прямым C1--C10-алкильным радикалом, C5--С8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или H

где

a являются одинаковыми или разными и представлены целым числом от 1 до 300

где

X являются одинаковыми или разными и представлены разветвленным или прямым C1--С10-алкильным радикалом, C5--С8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н, предпочтительно Н,

(II)

где

D являются одинаковыми или разными и представлены замещенным или незамещенным гетероароматическим соединением, имеющим 5-10 атомов С

где

E являются одинаковыми или разными и представлены N, NH или O где

m представляет собой 2, если E представляет собой N, и m представляет собой 1, если Е представляет собой NH или O

где

R3 и R4, независимо друг от друга, являются одинаковыми или разными и представлены разветвленным или прямым C1--С10-алкильным радикалом, C5--C8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н

где

b являются одинаковыми или разными и представлены целым числом от 1 до 300

где

M являются независимо друг от друга ионом щелочного металла, ионом щелочноземельного металла, ионом аммония, ионом органического аммония и/или Н, а представляет собой 1, или в случае ионов щелочноземельного металла 1/2.

Группы А и D в общих формулах (I) и (II) поликонденсата предпочтительно представлены фенилом, 2-гидроксифенилом, 3-гидроксифенилом, 4-гидроксифенилом, 2-метоксифенилом, 3-метоксифенилом, 4-метоксифенилом, нафтилом, 2-гидроксинафтилом, 4-гидроксинафтилом, 2-метоксинафтилом, 4-метоксинафтилом, предпочтительно фенилом, является возможным для А и D,

быть выбранными независимо друг от друга, и также в каждом случае, состоять из смеси указанных соединений. Группы В и Е, независимо друг от друга, предпочтительно представлены О. Радикалы R1, R2, R3 и R4 могут быть выбраны независимо друг от друга, и предпочтительно являются представлены Н, метилом, этилом или фенилом, особенно предпочтительно Н или метилом и особенно предпочтительно Н.

В общей формуле (I) а является предпочтительно представленным целым числом от 1 до 300, в частности 3-200, и особенно предпочтительно 5-150, и b в общей формуле (II) является представленным целым числом от 1 до 300, предпочтительно 1-50 и особенно предпочтительно 1-10. Соответствующие радикалы, длина которых определена а и b, соответственно, могут состоять в этом случае из однородных элементарных звеньев, но смесь различных элементарных звеньев также может быть подходящей. Кроме того, радикалы общих формул (I) или (II), независимо друг от друга, каждый может иметь ту же длину цепи, а и b каждый быть представлены числом. Однако, как правило, будет целесообразным, если смеси, имеющие различные величины длины цепи, будут представлены в каждом случае так, чтобы радикалы структурных звеньев в поликонденсате имели различные числовые значения для a, и независимо для b.

Часто, фосфатированный поликонденсат в соответствии с изобретением имеет средневесовой молекулярный вес 5000 г/моль-200000 г/моль, предпочтительно 10000-100000 г/моль и особенно предпочтительно 150000-55000 г/моль.

Фосфатированный поликонденсат может присутствовать также в виде его солей, таких как, например, соли натрия, калия, органического аммония, аммония и/или соли кальция, предпочтительно в виде соли натрия и/или соли кальция.

Как правило, молярное соотношение структурных звеньев (1):(11) составляет 1:10-10:1, предпочтительно 1:8-1:1. Является преимуществом иметь относительно высокую пропорцию структурных звеньев (II) в поликонденсате, потому что относительно высокий отрицательный заряд полимеров имеет хорошее влияние на устойчивость суспензий.

В предпочтительном варианте осуществления изобретения поликонденсат содержит дополнительное структурное звено (III), которое представлено следующей формулой

где

Y, независимо друг от друга, являются одинаковыми или разными и представлены (I), (II), или дополнительными компонентами поликонденсата, где

R5 являются одинаковыми или разными и представлены Н, CH3, COOH или замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим 5-10 атомов С, предпочтительно Н, где

R6 являются одинаковыми или разными и представлены Н, CH3, COOH или замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим 5-10 атомов C, предпочтительно Н.

Поликонденсаты, как правило, приготавливают посредством способа, в котором (I), по крайней мере, одно структурное звено, состоящее из ароматического или гетероароматического фрагмента, имеющего боковую цепь полиэфира (например, поли(этиленгликоль)монофениловый эфир) и (II), по крайней мере, одно структурное звено, состоящее из ароматического или гетероароматического фрагмента, имеющего, по крайней мере, одну группу сложного эфира фосфорной кислоты и/или группу сложного эфира соли фосфорной кислоты (например, сложный феноксиэтаноловый эфир фосфорной кислоты), вступает в реакцию с (IIIа) мономером, имеющим кетоновую группу. Предпочтительно мономер, имеющий кетоновую группу, представлен общей формулой (IIIа),

где

R7 являются одинаковыми или разными и представлены Н, СН3, СООН и/или замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим 5-10 атомов С, предпочтительно Н, где

R8 являются одинаковыми или разными и представлены Н, СН3, СООН и/или замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим 5-10 атомов С, предпочтительно Н. Предпочтительно мономер, имеющий кетоновую группу, выбирают из группы кетонов, предпочтительно являющихся альдегидом, наиболее предпочтительно формальдегидом. Примерами химических продуктов в соответствии с общей структурой (IIIа) являются формальдегид, ацетальдегид, ацетон, глиоксиловая кислота и/или бензальдегид. Формальдегид являются предпочтительным.

Как правило, R5 и R6 в структурном звене (III), независимо друг от друга, являются одинаковыми или разными и представлены Н, СООН и/или метилом. Наиболее предпочтительно Н.

В другом предпочтительном варианте осуществления изобретения молярное соотношение структурных звеньев [(I)+(II)]:(III) в поликонденсате составляет 1:0,8-3.

Предпочтительно поликонденсация происходит в присутствии кислотного катализатора, этот катализатор предпочтительно является серной кислотой, метасульфоновой кислотой, пара-толуэнсульфоновой кислотой или смесью указанного. Поликонденсацию и фосфацию предпочтительно проводить при температуре в пределах между 20 и 150°C и при давлении в пределах между 1 и 10 бар. В частности, оказалось, что диапазон температур в пределах между 80 и 130°C является целесообразным. Продолжительность реакции может лежать в пределах между 0,1 и 24 часами, в зависимости от температуры, химической природы используемых мономеров и желательной степени сшивания.

Предпочтительно сшивание может произойти, если применяют монозамещенные мономеры структурного звена I и/или II, поскольку реакция конденсации может происходить в двух орто-положениях и пара-положении. Как только желаемая степень поликонденсации достигается, что также может быть определено, например, при помощи измерения вязкости реакционной смеси, реакционную смесь охлаждают.

Реакционная смесь может быть подвергнута термическому воздействию после обработки при значении pH в пределах между 8 и 13 и при температуре в пределах между 60 и 130°С после окончания конденсации и реакции фосфации. В результате термического воздействия после обработки, которое предпочтительно длится в течение промежутка между 5 минутами и 5 часами, в растворе реакции является возможным значительно уменьшить содержание альдегида, в частности содержание формальдегида. В качестве альтернативы реакционная смесь может быть подвергнута вакуумной обработке или другим способам, известным в предшествующем уровне техники, с целью уменьшения содержания (форм)альдегида.

С целью получения лучшего срока годности и лучших свойств продукта, полезно обрабатывать растворы реакции при помощи основных соединений. По этой причине необходимо упомянуть в качестве предпочтительной проведение реакции реакционной смеси с основным натрием, калием, аммонием или соединением кальция, после окончания реакции. Гидроксид натрия, гидроксид калия, гидроксид аммония или гидроксид кальция, как оказалось, были в этом случае особенно целесообразны, их необходимо упомянуть как предпочтительные для нейтрализации реакционной смеси. Однако другой щелочной металл и соли щелочноземельного металла и соли органического амина также являются подходящими в качестве солей фосфатированных поликонденсатов.

Смешанные соли фосфатированных поликонденсатов также могут быть приготовлены посредством реакции поликонденсатов, по крайней мере, с двумя основными соединениями.

Применяемый катализатор также может быть удален. Это может быть обычно сделано при помощи соли, образовавшейся во время нейтрализации. Если в качестве катализатора применяют серную кислоту, и раствор для реакции обрабатывают с помощью гидроксида кальция, то образовавшийся сульфат кальция может быть удален, например, при помощи простого способа фильтрации.

Кроме того, посредством доведения значения pH раствора реакции до 1.0-4.0, в частности до 1.5-2.0, фосфатированный поликонденсат может быть отделен от водного раствора соли разделением фазы и может быть выделен в чистом виде. Затем фосфатированный поликонденсат может быть абсорбирован в желаемом количестве воды. Однако другие способы, известные специалисту в данной области техники, такие как диализ, ультрафильтрация или применение ионообменника, являются также подходящими для того, чтобы удалить катализатор.

В дополнительном варианте осуществления изобретения реакцию проводят полностью или частично в присутствии водного раствора, содержащего повышающий вязкость полимер, выбранный из группы производных полисахаридов и/или (со)полимеров со средним молекулярным весом Мв выше чем 500000 г/моль, более предпочтительно выше чем 1000000 г/моль, (со)полимеров, содержащих структурные звенья, полученные (предпочтительно посредством радикальной полимеризации) из неионогенных производных мономера (мет)акриламида и/или производных мономера сульфоновой кислоты. Является возможным добавлять повышающий вязкость полимер в начале, во время процесса или в конце процесса. Например, он может быть добавлен к водному раствору гребенчатого полимера, к соединению кальция и/или кремнистому соединению. Повышающий вязкость полимер также может применяться во время способа приготовления композиции добавки-ускорителя твердения посредством реакции соединения кальция, предпочтительно соли кальция, наиболее предпочтительно растворимой в воде соли кальция, с компонентом, содержащим диоксид кремния. Предпочтительно повышающий вязкость полимер добавляют в конце реакции (в конце добавления реагентов) для того, чтобы избежать дестабилизации каких бы то ни было частиц, и поддержать лучшую устойчивость. Усиливающий вязкость агент имеет стабилизирующую функцию, так, что сегрегация (агрегация и седиментация, например, гидросиликата кальция) может быть предотвращена. Предпочтительно усиливающие вязкость агенты применяют в дозах от 0,001 до 10 весовых %, более предпочтительно 0,001-1 весовых % относительно веса суспензии добавки-ускорителя твердения. Повышающий вязкость полимер предпочтительно должен добавляться в такой способ, чтобы получать пластическую вязкость суспензий добавки-ускорителя твердения выше чем 80 мПа·с.

В качестве производной полисахарида предпочтение отдается простым эфирам целлюлозы, например алкил целлюлозам, таким как метил целлюлоза, этилцеллюлоза, пропилцеллюлоза и метилэтилцеллюлоза, гидроксиалкилцеллюлозам, таким как гидроксиэтилцеллюлоза (ГЭЦ), гидроксипропилцеллюлоза (ГПЦ) и гидроксиэтилгидроксипропилцеллюлоза, алкилгидроксиалкилцеллюлозам, таким как метилгидроксиэтилцеллюлоза (МГЭЦ), метилгидроксипропилцеллюлоза (МГПЦ) и пропилгидроксипропилцеллюлоза. Предпочтение отдается производным метилцеллюлозы простого эфира целлюлозы (МЦ), гидроксипропилцеллюлозе (ГПЦ), гидроксиэтилцеллюлозе (ГЭЦ) и этилгидроксиэтилцеллюлозе (ЕГЭЦ), и особенное предпочтение отдается метилгидроксиэтилцеллюлозе (МГЭЦ) и метилгидроксипропилцеллюлозе (МГПЦ). Вышеупомянутые производные простого эфира целлюлозы, которые могут в каждом случае быть получены посредством соответствующего алкилирования или алкоксилирования целлюлозы, предпочтительно присутствуют как неионогенные структуры, однако является возможным применять, например, также карбоксиметилцеллюлозу (КМЦ). Кроме того, предпочтение также отдается применению неионогенных производных простого эфира крахмала, таким как гидроксипропилкрахмал, гидроксиэтилкрахмал и метилгидроксипропилкрахмал. Предпочтение отдается гидроксипропилкрахмалу. Предпочтительными также являются полученные микробиологическим способом полисахариды, такие как велан камедь и/или ксантаны и полисахариды природного происхождения, такие как альгинаты, каррагинаны и галактоманнаны. Они могут быть получены из соответствующих природных продуктов при помощи способов экстракции, например, в случае альгинатов и каррагинанов из морских водорослей, в случае галактоманнанов из семян рожкового дерева.

Усиливающие вязкость (со)полимеры со средневесовым молекулярным весом Мв выше чем 500000 г/моль, более предпочтительно выше чем 1000000 г/моль могут быть получены (предпочтительно посредством радикальной полимеризации) из неионогенных производных мономера (мет)акриламида и/или производных мономера сульфоновой кислоты. Соответствующие мономеры могут быть выбраны, например, из группы акриламида, предпочтительно акриламида, метакриламида, N-метилакриламида, N-метилметакриламида, N,N-диметилакриламида, N-этилакриламида, N,N-диэтилакриламида, N-циклогексилакриламида, N-бензилакриламида, N,N-диметиламинопропилакриламида, N,N-диметиламиноэтилакриламида и/или N-трет-бутилакриламида и/или производных мономера сульфоновой кислоты, выбранных из группы стиролсульфоновой кислоты, 2-акриламидо-2-метилпропансульфоновой кислоты, 2-метакриламидо-2-метилпропансульфоновой кислоты, 2-акриламидобутансульфоновой кислоты, и/или 2-акриламидо-2,4,4-триметилпентансульфоновой кислоты или солей упомянутых кислот. Является предпочтительным, чтобы усиливающий вязкость агент содержал более чем 50 мольных %, более предпочтительно более чем 70 мольных % структурных звеньев, полученных из неионогенных производных мономера (мет)акриламида и/или производных мономера сульфоновой кислоты. Другие структурные звенья, предпочтительно содержащиеся в сополимерах, могут быть получены, например, из мономеров (мет)акриловой кислоты, сложных эфиров (мет)акриловой кислоты с разветвленными или прямыми C1-C10 спиртами, винилацетатом, винилпропионатом и/или стиролом.

В дополнительном варианте осуществления изобретения повышающий вязкость полимер представляет собой производное полисахарида, выбранное из группы метилцеллюлозы, гидроксиэтилцеллюлозы (ГЭЦ), гидроксипропилцеллюлозы (ГПЦ), метилгидроксиэтилцеллюлозы (МГЭЦ), метилгидроксипропилцеллюлоза (МГПЦ) и/или (со)полимеры со средним молекулярным весом Мв выше чем 500000 г/моль, более предпочтительно выше чем 1000000 г/моль, (со)полимеры, содержащие структурные звенья, полученные (предпочтительно посредством радикальной полимеризации) из неионогенных производных мономера (мет)акриламида, выбранные из группы акриламида, предпочтительно акриламида, метакриламида, N-метилакриламида, N-метилметакриламида, N,N-диметилакриламида, N-этилакриламида, N,N-диэтилакриламида, N-циклогексилакриламида, N-бензилакриламида, N,N-диметиламинопропилакриламида, N,N-диметиламиноэтилакриламида и/или N-трет-бутилакриламида и/или производных мономера сульфоновой кислоты, выбранных из группы 2-акриламидо-2-метилпропансульфоновой кислоты, 2-метакриламидо-2-метилпропансульфоновой кислоты, 2-акриламидобутансульфоновой кислоты, и/или 2-акриламидо-2,4,4-триметилпентансульфоновой кислоты или солей упомянутых кислот.

В пределах группы неионогенных производных мономера (мет)акриламида предпочтение отдается метилакриламиду, N,N-диметилакриламиду и/или метакриламиду, и особенное предпочтение отдается акриламиду. В пределах группы мономеров сульфоновой кислоты предпочтение отдается 2-акриламидо-2-метилпропансульфоновой кислоте (АМПС) и ее солям. Усиливающие вязкость полимеры могут быть добавлены в начале процесса или в любое другое время.

В дополнительном варианте осуществления изобретения реакцию проводят полностью или частично в присутствии водного раствора, содержащего добавки-ускорители твердения, выбранные из группы алканоламинов, предпочтительно триизопропаноламинов и/или тетрагидроксиэтилэтилендиамина (ТГЭЭД). Предпочтительно алканоламины применяют в дозах от 0,01 до 2,5 весовых % относительно веса гидравлического вяжущего вещества, предпочтительно цемента. Синергическое действие может происходить в том случае, когда применяют амины, особенно триизопропаноламины и тетрагидроксиэтилэтилендиамин, в отношении развития ранней прочности систем гидравлических вяжущих веществ, особенно цементирующих систем. Предпочтительно амин добавляют в конце реакции.

В другом варианте осуществления изобретения реакцию проводят полностью или частично в присутствии водного раствора, содержащего добавки для замедления схватывания, выбранные из группы лимонной кислоты, винной кислоты, глюконовой кислоты, фосфоновой кислоты, кислота амино-триметиленфосфоновой, этилендиаминотетра(метиленфосфоновой) кислоты, диэтилентриаминопента(метиленфосфоновой) кислоты, в каждом случае, включая соответствующие соли кислот, пирофосфатов, пентаборатов, метаборатов и/или сахара (например, глюкоза, патока). Преимущество добавления добавки для замедления схватывания состоит в том, что время схватывания можно контролировать и, в частности, в случае необходимости можно продлить. Термин «время схватывания» понимается специалистом в данном уровне техники как период времени после приготовления смеси гидравлического вяжущего вещества до момента времени, при котором текучесть не считается больше достаточной для того, чтобы обеспечить необходимую способность подвергаться обработке и укладку смеси гидравлического вяжущего вещества. Время схватывания зависит от специфических требований на строительной площадке и от вида применения. Как правило, для заводского изготовления бетонных и железобетонных изделий необходимы пределы между 30 и 45 минутами, а для изготовления товарной бетонной смеси необходимо приблизительно 90 минут времени схватывания.

Предпочтительно добавки для замедления схватывания применяют в дозах от 0,01 до 0,5 весовых % относительно веса гидравлического вяжущего вещества, предпочтительно цемента. Добавки для замедления схватывания могут быть добавлены в начале процесса или в любое другое время.

В предпочтительном варианте осуществления изобретения композицию добавки-ускорителя твердения, полученную в соответствии с любым из вышеупомянутых вариантов осуществления изобретения, сушат, предпочтительно способом распылительной сушки. Способ сушки особенно не ограничивают, другим возможным способом сушки является, например, применение сушки в псевдоожиженном слое. Является общеизвестным, что вода, также, если только в низких количествах, является вредной для многих вяжущих веществ, особенно цемента, по причине нежелательных досрочных процессов гидратации. Порошковые продукты с их, как правило, сильно низким содержанием воды являются преимущественными, по сравнению с водными системами, потому что возможно примешать их в цемент и/или другие вяжущие вещества, такие как гипс, гемигидрат сульфата кальция (бассанит), безводный сульфат кальция, шлаки, предпочтительно молотый гранулированный шлак доменной печи, зола пылеугольного топлива, пыль кремнезема, метакаолин, природный пуццолан, прокаленный битумный сланец, кальциевосульфоалюминатный цемент и/или кальциевоалюминатный цемент.

Изобретение, кроме того, относится к композиции добавки-ускорителя твердения, которую получают при помощи способа, описанного выше.

В соответствии с другой особенностью изобретения рассматривается композиция, предпочтительно водная суспензия добавки-ускорителя твердения, содержащая растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ, и частицы гидросиликата кальция с диаметром частиц менее чем 500 нм, предпочтительно менее чем 300 нм, более предпочтительно менее чем 200 нм, при этом размеры частиц гидросиликата кальция измеряют посредством аналитического ультрацентрифугирования.

Предпочтительно в композиции отсутствуют гидравлические вяжущие вещества, особенно отсутствует от цемента.

Анализ гидросиликата кальция возможен при помощи дифракции рентгеновских лучей (ДРЛ), поскольку фаза продукта гидросиликата кальция характеризуется характерными отражениями дифракции рентгеновских лучей (ДРЛ) на рентгенограмме. В зависимости от образованной фазы гидросиликата кальция, пики изменяются в соответствии c Saito, F.; Mi, G., Hanada, M.: Mechanochemical synthesis of hydrated calcium silicates by room temperature grinding, Solid State Ionics, 1997, 101-103, стр.37-43. Характерные отражения существуют на d-значениях 11-14Å,

5,0-5,6Å, 3,0-3,1Å и 2,76-2,83Å в соответствии со смесью различных фаз гидросиликата кальция, таких как тоберморит и ксонотлит, с размером кристаллита менее чем 20 нм (пожалуйста, сравните с примером на фигуре 1).

Фигура 1 показывает дифракционную рентгенограмму (ДРЛ) образца гидросиликата кальция в соответствии с этим изобретением, синтезированного из Ca(OH)2 и кремнеземной пыли в жидкой суспензии с гребенчатым полимером Melflux® 267L и фосфатированным поликонденсматом Р1 (пожалуйста, сравните с таблицей 1 для структуры Р1), посредством размола в планетарной шаровой мельнице в течение 80 минут (Уск. М3 таблицы 3). Измеренную кривую (2) сравнивали с расчетной кривой (1) структуры тоберморит (ICSD: 100405 (база данных кристаллических структур неорганических веществ)), что показало сходство между тоберморитом и синтезированным образцом гидросиликата кальция. Расчеты были произведены по методу Ритвелда с использованием программного обеспечения Topas 4.2 (Bruker).

Фигура 1: Сравнение дифракционных рентгенограмм тоберморита (расчетная 1) и композиции добавки-ускорителя твердения в соответствии с этим изобретением, измеренной (2).

Предпочтительно измерение диаметра частицы выполнено при температуре 25°C посредством аналитической ультрацентифуги Beckman Model Optima XLI от компании Beckman Coulter GmbH. Аналитический способ ультрацентрифугирования был выбран, потому что такие методы как светорассеивание не подходят для очень маленьких частиц этого изобретения (особенно для диаметров ниже приблизительно 100 нм).

В соответствии с описанием в Н. Colfen, 'Analytical Ultracentrifugation of Nanoparticles', in Encyclopedia of Nanoscience and Nanotechnology (American Scientific Publishers, 2004), стр.67-88, распределение размера частиц измерено посредством аналитического ультрацентрифугирования, как описано в следующем разделе. Для измерения применяют коммерчески доступную аналитическую ультрацентрифугу «Beckman Model Optima XLI» от компании Beckman Coulter GmbH, 47807 Krefeld.

Образцы разбавляют водой до подходящей концентрации. Эта концентрация, как правило, находится в пределах между 1 и 40 г/л содержания твердых веществ образца (образцы на фигуре 2 были разбавлены до концентрации 30 г/л). Предпочтительно выбирают относительно высокую степень растворения. Концентрацию, которую надлежит выбрать, предпочтительно адаптируют в соответствии с содержанием частиц гидросиликата кальция в образце, который будет проанализирован. Подходящий диапазон может быть легко подобран специалистом в данном уровне техники, и, в частности, определяется коэффициентами прозрачности образца и измерением чувствительности. Как правило, скорость вращения ультрацентрифуги выбирают в диапазоне от 2000 до 20000 вращений в минуту (в примерах фигуры 2, скорость вращения была 10000 вращений в минуту). Скорость вращения может быть выбрана в зависимости от определенного образца, предпочтительно будет выбрана более высокая скорость ультрацентрифуги, когда будут задействованы относительно небольшие частицы, и наоборот. Скорость седиментации s частиц гидросиликата кальция измеряют с помощью оптических приборов интерференции при температуре 25°C и получают из данных интерференции посредством подходящего программного обеспечения для оценки, например Sedfit ().

В соответствии с уравнением Стокса-Эйнштейна

диаметр частиц d может быть вычислен от измеренной скорости седиментации s.

η является динамической вязкостью среды, и была измерена при температуре 25°C с помощью вискозиметра Brookfield LVDV-I при скорости вращения 5 оборотов в минуту со шпинделем номер 1. s является скоростью седиментации частиц.

Δρ представляет собой различие плотности при температуре 25°C между частицами гидросиликата кальция и среды. Плотность частиц гидросиликата кальция оценивается как 2,1 г/см3 в соответствии со сравнительным анализом в литературных данных. Плотность среды оценивается как 1 г/см3(для разбавленного водного раствора). Влияние Δρ на абсолютные значения диаметра частицы d, как предполагается, является небольшим, и поэтому влияние оценки Δρ является также небольшим.

Фигура 2: распределение размера частиц гидросиликата кальция, синтезированного в соответствии с настоящим изобретением (1), и в соответствии с уровнем техники (2).

Условия измерения были следующим: 30 г/л содержания твердых частиц Уск.5, которое равно полезному содержанию твердых веществ приблизительно 10 /л, скорость вращения ультрацентрифуги 10000 обортов в минуту, температура измерения 25°С, плотность гидросиликата кальция была оценена как 2,1 г/см3 и плотность среды оценивалась как 1 г/см3 (для разбавленной водной системы). Динамическая вязкость разбавленного раствора составляла 8,9 10-4 Па с при 25°C, соответствующая разбавленной водной системе.

Фигура 2 показывает распределение размера (масс взвешенный сигнал (g(D)) частиц гидросиликата кальция как функцию диаметра частиц (в соответствии с предположением, что частицы являются сферическими). При помощи синтеза в соответствии с этим изобретением (частицы гидросиликата кальция, синтезированные в присутствии гребенчатого полимера (здесь Уск.5 таблицы 2)) возможно достичь размера частицы ниже 500 нм, предпочтительно ниже 300 нм и 200 нм. Частицы с диаметром, большим чем приблизительно 130 нм, не были выявлены в измерении. Интеграл в диапазоне от 0 до 150 нм равняется 100%. В сравнение, частицы гидросиликата кальция уровня техники (Уск.29 в таблице 2) не показывают определяемых частиц в этом диапазоне. Обнаруженные частицы были большими чем 1000 нм.

Предпочтительно композиция содержит

i) 0,1-75, предпочтительно 0,1-50, наиболее предпочтительно 0,1-10% по весу гидросиликата кальция,

ii) 0,001-60, предпочтительно 0,1-30, наиболее предпочтительно 0,1-10% по весу растворимого в воде гребенчатого полимера, подходящего в качестве пластифицирующей добавки для гидравлических вяжущих веществ,

iii) 24-99, более предпочтительно 50-99, наиболее предпочтительно 70-99% по весу воды.

Как правило, гидросиликат кальция в композиции, предпочтительно водной суспензии добавки-ускорителя твердения, представляет собой фошагит, гиллебрандит, ксонотлит, некоит, клинотоберморит, 9Å - тоберморит (риверсайдит), 11Å - тоберморит, 14Å - тоберморит (пломбиерит), дженнит, метадженнит, кальциевый хондродит, афвиллит, α-C2SH, деллаит, джаффеит, розенханит, киллалаит и/или суолунит.

Более предпочтительно гидросиликатом кальция в композиции, предпочтительно водной суспензии добавки-ускорителя твердения, является ксонотлит, 9Å - тоберморит (риверсайдит), 11Å - тоберморит, 14Å - тоберморит (пломбиерит), дженнит, метадженнит, афвиллит и/или джаффеит.

В предпочтительном варианте осуществления изобретения молярное соотношение кальция к кремнию в гидросиликате кальция в композиции, предпочтительно водной суспензии добавки-ускорителя твердения, составляет от 0,6 до 2, предпочтительно 1,1-1,8.

В дополнительном предпочтительном варианте осуществления изобретения молярное соотношение кальция в воде в гидросиликате кальция составляет от 0,6 до 6, предпочтительно 0,6-2, более предпочтительно 0,8-2. Указанные диапазоны являются похожими диапазонам, выявленным, например, в фазах гидросиликата кальция, которые образованы во время гидратации цемента. Преимуществом является хорошее ускоряющее действие гидравлических вяжущих веществ.

В дополнительном предпочтительном варианте осуществления изобретения растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ, в композиции, предпочтительно водной суспензии добавки-ускорителя твердения, присутствует в качестве сополимера, который содержит на основной цепи боковые цепи, которые имеют группы простого эфира и кислотные группы.

В дополнительном предпочтительном варианте осуществления изобретения растворимый в воде гребенчатый полимер, подходящий в качестве пластифицирующей добавки для гидравлических вяжущих веществ, в композиции, предпочтительно водной суспензии добавки-ускорителя твердения, присутствует в качестве сополимера, который получен посредством радикальной полимеризации в присутствии мономера кислоты, предпочтительно мономера карбоновой кислоты, и макромономера полиэфира, так что в целом, по крайней мере, 45 мольных %, предпочтительно, по крайней мере, 80 мольных % всех структурных звеньев сополимера были получены посредством включения мономера кислоты, предпочтительно мономера карбоновой кислоты, и макромономера полиэфира в виде полимеризованных звеньев.

В дополнительном варианте осуществления изобретения рассматривается композиция, предпочтительно водная суспензия добавки-ускорителя твердения, в которой структурное звено получают в сополимере посредством включения мономера кислоты в виде полимеризованных звеньев, где структурное звено соответствует общим формулам (Ia), (Ib), (Ic) и/или (Id). Общие формулы (Iа), (Ib), (Ic) и/или (Id) были описаны подробно в предыдущем тексте и не повторяются здесь, чтобы избежать ненужных повторений. Указанные формулы должны быть рассмотрены как включенные здесь исчерпывающе.

В дополнительном варианте осуществления изобретения, рассматривается композиция, предпочтительно водная суспензия добавки-ускорителя твердения, в которой структурное звено получают в сополимере посредством включения макромономера полиэфира в виде полимеризованных звеньев, где структурное звено соответствует общим формулам (IIа), (IIb) и/или (IIc).

Макромономер полиэфира также может быть структурным звеном в соответствии с общей формулой (IId). Общие формулы (IIа), (IIb) и/или (IIс) и также (IId) были описаны подробно в предыдущем тексте и не повторяются здесь, чтобы избежать ненужных повторений. Указанные формулы должны быть рассмотрены как включенные здесь исчерпывающе.

В предпочтительном варианте осуществления изобретения композиция, предпочтительно водная суспензия добавки-ускорителя твердения, содержит поликонденсаты, при этом поликонденсаты содержат

- (I) по крайней мере, одно структурное звено, состоящее из ароматического или гетероароматического фрагмента, имеющего боковую цепь полиэфира, предпочтительно боковую цепь полиалкиленгликоля, более предпочтительно боковую цепь полиэтиленгликоля и

- (II) по крайней мере, одно структурное звено, состоящее из ароматического или гетероароматического фрагмента, имеющего, по крайней мере, одну группу сложного эфира фосфорной кислоты и/или ее соли.

Как правило, структурные звенья (I) и (II) поликонденсата представлены следующими общими формулами

где

А являются одинаковыми или разными и представлены замещенным или незамещенным ароматическим или гетероароматическим соединением, имеющим 5-10 атомов С, где

В являются одинаковыми или разными и представлены N, NH или O где

n представляет собой 2, если В представляет собой N, и n представляет собой 1, если В представляет собой NH или O

где

R1 и R2, независимо друг от друга, являются одинаковыми или разными и представлены разветвленным или прямым C1--C10-алкильным радикалом, C8--C8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н где

а являются одинаковыми или разными и представлены целым числом от 1 до 300

где

X являются одинаковыми или разными и представлены разветвленным или прямым C1--C10-алкильным радикалом, C8--C8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н, предпочтительно H

где

D являются одинаковыми или разными и представлены замещенным или незамещенным гетероароматическим соединением, имеющим 5-10 атомов С, где

E являются одинаковыми или разными и представлены N, NH или O

где

m представляет собой 2, если Е представляет собой N, и m представляет собой 1, если Еm представляет собой NH или О

где

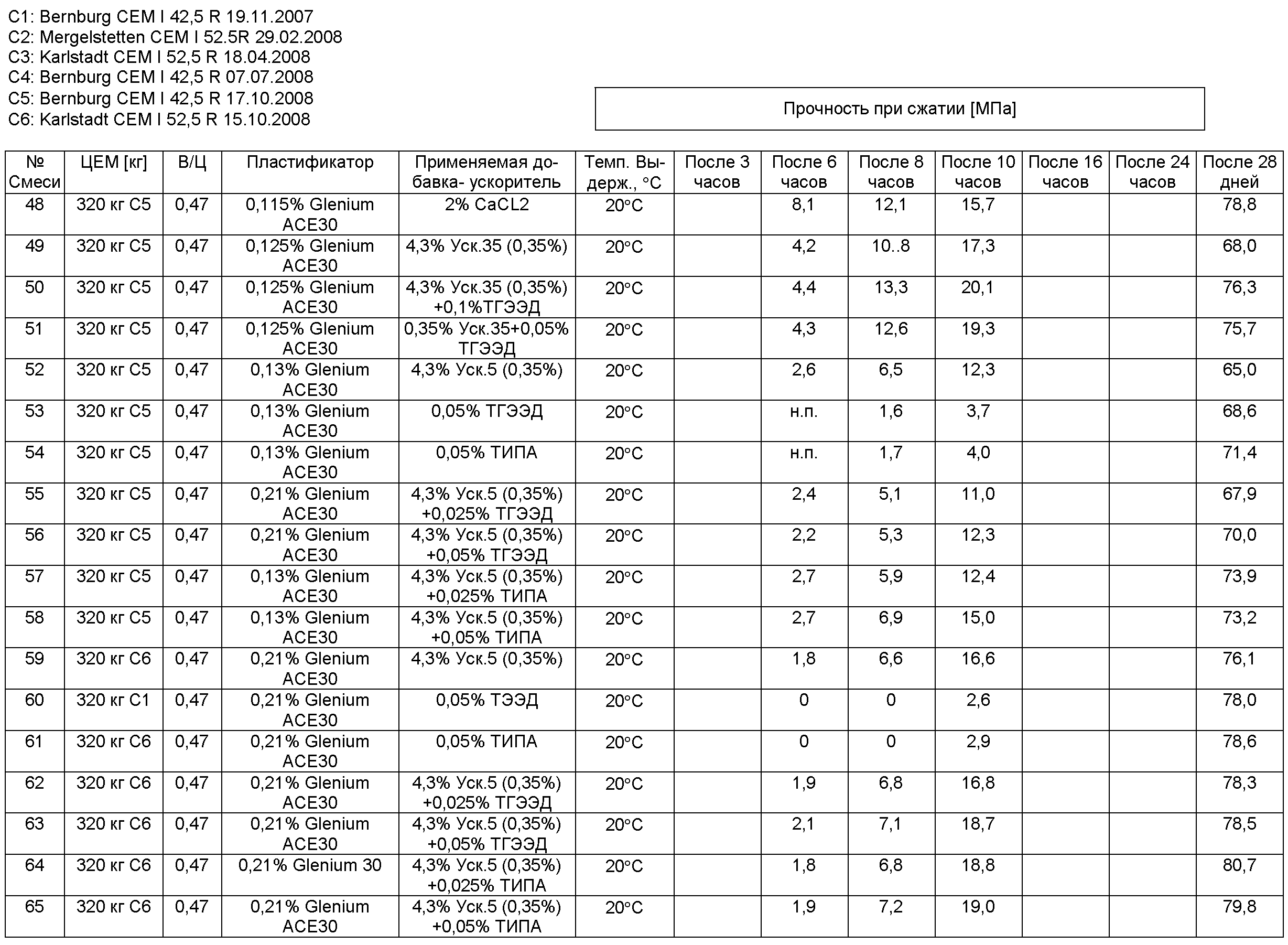

R3 и R4, независимо друг от друга, являются одинаковыми или разными и представлены разветвленным или прямым C1--С10-алкильным радикалом, C5--C8-циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н где