Способ получения диспергатора - RU2717532C2

Код документа: RU2717532C2

Описание

Изобретение относится к способу получения диспергатора. Дополнительно раскрыто применение диспергатора для композиции неорганического связующего вещества.

Для того, чтобы обеспечить суспензии неорганических твердых частиц с улучшенной способностью к обработке, то есть, способностью к замешиванию, способностью к растеканию, способностью к распылению, способностью к перекачиванию насосом или способностью к течению, их часто смешивают с присадками в форме диспергаторов или пластификаторов.

В строительной промышленности, такие неорганические твердые частицы обычно содержат неорганические связующие вещества, такие как, например, цемент на основе Портланд цемента (EN 197), цемент с особыми свойствами (DIN 1164), белый цемент, кальциево-алюминатный цемент или высокоалюминистый цемент (EN 14647), кальциево-сульфоалюминатный цемент, специальные цементы, n-гидрат сульфата кальция (n=0-2), известь или строительную известь (EN 459), а также пуццоланы и связующие вещества со скрытыми гидравлическими свойствами, такие как, например, летучая зола, метакаолин, кварцевая пыль и шлаковый песок. Суспензии неорганических твердых частиц, как правило, дополнительно содержат наполнители, более особенно заполнитель, содержащий в себе, например, карбонат кальция, кварц или другие природные минералы с различными гранулометрическими составами и формами зерен, а также дополнительные неорганические и/или органические добавки (присадки) для намеченного влияния свойств химических продуктов, применяемых в строительстве, таких как, например, кинетика гидратации, реология или содержание воздуха. Дополнительно присутствующими могут быть органические связующие вещества, такие как, например, латексные порошки.

Для того, чтобы смеси строительных материалов, более особенно основанные на неорганических связующих веществах, были превращены в поддающуюся обработке, готовую к применению форму, необходимо количество воды для затворения, как правило, существенно больше, чем должно быть необходимым для последующего процесса гидратации или затвердения. Фракция пустот в строительном элементе, которая формируется избытком воды, которая позже испаряется, приводит к существенно ослабленной механической прочности, устойчивости, и прочности адгезии.

Для того, что снизить этот избыток фракции воды для указанной рабочей консистенции и/или чтобы улучшить способность к обработке в случае указанного соотношения вода/связующее вещество, применяют присадки, которые, как правило, в строительной химии носят название добавки, снижающие водопотребность или пластификаторы. Такие известные присадки включают, в особенности, продукты поликонденсации на основе нафталинсульфоновой или алкилнафталинсульфоновой кислот и/или меламин-формальдегидных смол, содержащих группы сульфоновой кислоты.

DE 3530258 описывает применение водорастворимых конденсатов натриевая соль нафталинсульфоновой кислоты-формальдегид в качестве присадок для неорганических связующих веществ и строительных материалов. Эти присадки описываются как улучшающие способность к течению связующих веществ, таких как цемент, ангидрит или гипс, например, а также строительных материалов, получаемых применяя их.

DE 2948698 описывает гидравлические строительные растворы для стяжек, содержащие пластификаторы на основе продуктов конденсации меламин-формальдегид и/или конденсатов сульфонированный формальдегид-нафталин и/или лигносульфонат и, в качестве связующих веществ, Портланд цемент, глиносодержащий известковый мергель, глиняные клинкеры и клинкеры мягкого обжига.

В дополнение к исключительно анионным пластификаторам, которые содержат существенно группы карбоксильных кислот и сульфоновых кислот, более новая группа описанных пластификаторов содержит неустойчивые анионные гребенчатые полимеры, которые обычно несут анионные заряды на главной цепи и включают неионные полиалкиленоксидные боковые цепи.

WO 01/96007 описывает эти неустойчивые анионные пластификаторы и вспомогательные средства измельчения для водных минеральных суспензий, получаемые радикальной полимеризацией мономеров, содержащих виниловые группы и содержащих полиалкиленоксидные группы в качестве главного компонента.

DE 19513126 и DE 19834173 описывают сополимеры на основе производных ненасыщенных двухосновных карбоновых кислот и алкениловых простых эфиров оксиалкиленгликоля и их применение в качестве присадок для гидравлических связующих веществ, особенно цемента.

Целью добавления пластификаторов в строительной промышленности является или увеличение пластичности системы связующих веществ или уменьшение количества воды, требуемой при данных условиях работы.

Выходит, что пластификаторы на основе лигносульфоната, меламин-сульфоната, и полинафталинсульфоната являются существенно худшими по своей активности относительно неустойчивых анионных сополимеров, содержащих полиалкиленоксиды. Эти сополимеры также упоминаются как поликарбоксилатные простые эфиры (PCEs). Поликарбоксилатные простые эфиры не только диспергируют неорганические частицы путем электростатического заряда, благодаря анионным группам (карбоксилатные группы, сульфонатные группы), присутствующим на главной цепи, но также, более того, стабилизируют диспергированные частицы стерическим эффектом благодаря полиалкиленоксидным боковым цепям, которые абсорбируют молекулы воды, чтобы сформировать стабилизирующий защитный слой вокруг частиц.

Как результат, возможно или уменьшить количество воды для формирования конкретной консистенции, по сравнению с обычными пластификаторами, или же добавление поликарбоксилатных простых эфиров снижает пластичность влажной смеси строительных материалов до такой степени, что возможно получить самоуплотняющийся бетон или самоуплотняющийся строительный раствор с низкими соотношениями вода/цемент. Дополнительно, применение поликарбоксилатных простых эфиров делает возможным получение готового бетона или готового строительного раствора, который остается способным к перекачке насосом в течение длительных периодов времени, или получение высокопрочных бетонов или высокопрочных строительных растворов формированием низкого соотношения вода/цемент.

В дополнение к описанным поликарбоксилатным простым эфирам, также сейчас становятся известными серии производных с модифицированным профилем активности. Например, US 2009312460 описывает поликарбоксилатные сложные эфиры, в которых сложноэфирная функция подвергается гидролизу после введения в цементную водную смесь, чтобы сформировать поликарбоксилатный простой эфир. Преимуществом поликарбоксилатных сложных эфиров является то, что они развивают свою активность в цементной смеси только после определенного времени, и, следовательно, эффект диспергирования может быть сохранен в течение относительно длинного периода времени.

Диспергаторы на основе поликарбоксилатных простых эфиров и их производных доступны или в виде твердых частиц в форме порошка или водных растворов. Поликарбоксилатные простые эфиры в форме порошка могут быть домешаны, например, к фабричной сухой строительной смеси в процессе ее получения. Когда фабричную сухую строительную смесь смешивают с водой, поликарбоксилатные простые эфиры растворяются и способны впоследствии развить свой эффект.

DE 19905488 раскрывает композиции полимеров в форме порошка, которые основаны на простых полиэфирах карбоксилатов, содержащих 5-95 мас. % водорастворимых полимеров и 5-95 мас. % тонкоизмельченного материала минерального носителя. Продукты получают контактированием материала минерального носителя с расплавом или водным раствором полимера. Преимущества, предлагаемые для этого продукта по сравнению с продуктами, подвергнутыми распылительной сушке, включают существенно улучшенную устойчивость к слипанию и устойчивость к слеживанию.

Более того, JP 2001294463 раскрывает диспергатор в форме порошка для цементных систем на основе поликарбоксилатных простых эфиров, в которых их способность к течению улучшают добавлением неорганического порошка. Каолинит представляет собой один из раскрытых неорганических порошков. Смешивание диспергатора в порошкообразной форме с неорганическим порошком описывают по-разному. В одном раскрытом сценарии, неорганический порошок может быть домешан к подвергнутому распылительной сушке диспергатору в порошкообразной форме, в то время как он все еще находится в сушильной колонне. Совместное распылительное высушивание неорганического порошка и диспергатора не раскрыто.

JP Н06-239652 раскрывает способ получения диспергаторов в форме порошка для цементных систем на основе поликарбоксилатных простых эфиров и неорганических порошков. Одним из раскрытых неорганических порошковых компонентов является бентонит. Высушивание выполняют распылительной сушкой, с неорганическим порошком, добавляемым прямо на стадии распылительной сушки. Неорганический компонент согласно данному изобретению, содержащий, по меньшей мере, один филлосиликат, имеющий суммарный поверхностный заряд 0, 1 или 2, не раскрыт.

Задача, рассмотренная CN 101962273, состоит в том, что предоставляют способ получения диспергатора в порошкообразной форме, в котором полученный в результате продукт имеет очень низкую тенденцию к уплотнению. В этом способе, мелкий неорганический порошок или золь смешивают с раствором полимера многоосновной карбоновой кислоты. Смесь потом распыляют и удаляют воду в сушильной камере. В то самое время, неорганические вспомогательные вещества добавляют в качестве средств против слеживания. Недостатком здесь, тем не менее, является то, что при применении получаемые порошки имеют существенно худшее развитие активности по сравнению с раствором полимера многоосновной карбоновой кислоты.

В WO 2006/027363 раскрывают способ получения покрытого основного материала для гидравлической композиции. Раскрытие в примерах включает покрытие Портланд цемента 1%-ным водным раствором поликарбоксилатного простого эфира, в пересчете на массу связующего вещества.

За счет своих физических свойств, много полимерных диспергаторов тяжело превращаются в форму порошка и поэтому делаются доступными в форме водных растворов. Для многих применений, таких как сухие строительные смеси, тем не менее, является наиболее важным обеспечить диспергаторы в твердой форме. Как правило, поэтому, было необходимо обеспечить способ дающий возможность превращать полимерные диспергаторы в твердые вещества, и для эксплуатационных свойств, особенно развития активности при применении, быть максимально близкими к таковым водного раствора полимерного диспергатора.

Задачей данного изобретения, соответственно, было предоставить диспергатор в твердой форме, который имеет очень хорошие свойства порошка, в особенности эти свойства, сохраняются при термической и механической нагрузке. В то же время, когда применяют в твердой форме, как например, в композиции неорганического связующего вещества, диспергатор должен в максимально возможной степени соответствовать, с точки зрения его эффекта и развития эффекта, водному раствору этого диспергатора.

Эта задача была достигнута при помощи способа получения диспергатора, включающего этапы

а) предоставление, по меньшей мере, одного водорастворимого полимера, включающего группы простого полиэфира,

б) предоставление неорганического компонента включающего, по меньшей мере, один филлосиликат, который имеет суммарный поверхностный заряд 0, 1 или 2,

в) получение водной суспензии, включающей, по меньшей мере, один водорастворимый полимер, включающий группы простого полиэфира, и неорганический компонент, включающий, по меньшей мере, один филлосиликат,

г) распылительная сушка водной суспензии, чтобы получить твердое вещество.

Неожиданно здесь выяснилось не только, что указанная задача может быть достигнута в полном объеме, но также то, что композиция в порошкообразной форме имеет превосходные рабочие свойства.

Неожиданно также было найдено, что смесь в порошкообразной форме, содержащая диспергатор, полученный способом изобретения, приводит к очень похожему хронологическому развитию дисперсионной активности полимера при последующем добавлении воды для затворения, по сравнению с добавлением диспергатора в воду для затворения.

Водорастворимые полимеры соответствующие данному изобретению предпочтительно содержат, по меньшей мере, два мономерных звена. Это, тем не менее, может также быть преимуществом, чтобы применять сополимеры, имеющие три или больше мономерных звеньев.

С особым предпочтением водорастворимый полимер изобретения содержит, по меньшей мере, одну группу из серий, включающих карбоксисложноэфирную, карбоксильную, фосфоно, сульфино, сульфо, сульфамидо, сульфокси, сульфоалкилокси, сульфиноалкилокси, и фосфоноокси группу.

С более особым предпочтением полимер изобретения содержит кислотную группу. Термин "кислотная группа" в данной спецификации относится и к свободной кислоте и также к ее солям. Кислота может предпочтительно быть, по меньшей мере, одной из серий, включающих карбоксильную, фосфоно, сульфино, сульфо, сульфамидо, сульфокси, сульфоалкилокси, сульфиноалкилокси и фосфоноокси группу. Особенно предпочтительными являются карбоксильные и фосфоноокси группы. В варианте осуществления, который также особенно предпочтительный, водорастворимый полимер изобретения содержит, по меньшей мере, одну карбоксисложноэфирную группу, которая более особенно является гидроксиалкильным сложным эфиром. Алкильная группа гидроксиалкильных сложных эфиров содержит предпочтительно 1-6, предпочтительно 2-4, атомов углерода.

"Водорастворимые полимеры" в контексте данного описания представляют собой полимеры, которые в воде при 20°С под атмосферным давлением имеют растворимость, по меньшей мере, 1 грамм на литр, более особенно, по меньшей мере, 10 граммов на литр, и очень предпочтительно, по меньшей мере, 100 граммов на литр.

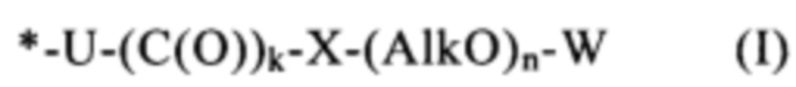

В одном предпочтительном варианте осуществления, группы простого полиэфира, по меньшей мере, одного водорастворимого полимера, являются группами простого полиэфира структурного звена (I),

в котором

* указывает связующий участок полимера,

U представляет собой химическую связь или алкиленовую группу, имеющую 1-8 атомов углерода,

X представляет собой кислород, серу или группу NR1,

k означает 0 или 1,

n означает целое число, среднее значение которого в пересчете на полимер находится в диапазоне от 3 до 300,

Alk представляет собой С2-С4 алкилен, который для Alk может быть одинаковым или разным в пределах группы (Alk-O)n,

W представляет собой водород, C1-С6 алкильный или арильный радикал или представляет собой группу Y-F, в которой

Y представляет собой линейную или разветвленную алкиленовую группу, имеющую 2-8 атомов углерода и может нести фенильное кольцо,

F представляет собой 5- - 10-членный азотный гетероцикл, который связан через азот и который в качестве членов кольца, кроме атома азота и кроме атомов углерода, может иметь 1, 2 или 3 дополнительных гетероатомов, выбранных из кислорода, азота и серы, в котором для азотных членов кольца возможно иметь группу R2, и для 1 или 2 углеродных членов кольца присутствовать в форме карбонильной группы,

R1 представляет собой водород, С1-С4 алкил или бензил, и

R2 представляет собой водород, С1-С4 алкил или бензил.

В одном особенно предпочтительном варианте осуществления, водорастворимый полимер, включающий группы простого полиэфира, представляет собой продукт поликонденсации, содержащий

(II) структурное звено, включающее ароматическое или гетероароматическое, и группу простого полиэфира, и

(III) фосфатированное структурное звено, включающее ароматическое или гетероароматическое.

Структурные звенья (II) и (III) представлены предпочтительно следующими общими формулами

в которой

А является одинаковым или разным и представлен замещенным или незамещенным, ароматическим или гетероароматическим соединением, имеющим 5-10 атомов углерода в ароматической системе, при этом другие радикалы обладают определением, указанным для структурного звена (I);

в которой

D является одинаковым или разным и представлен замещенным или незамещенным, ароматическим или гетероароматическим соединением, имеющим 5-10 атомов углерода в ароматической системе.

Более того, Е является одинаковым или разным и представлен N, NH или О, m=2, если Е=N и m=1, если Е=NH или О.

R3 и R4 независимо друг от друга являются одинаковыми или разными и представлены разветвленными или неразветвленными C1-С10 алкильным радикалом, С5-С8 циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н, предпочтительно Н, метилом, этилом или фенилом, более предпочтительно Н или метилом, и особенно предпочтительно Н. Более того, b является одинаковым или разным и представлено целым числом от 0 до 300. Если b=0, тогда Е=О. Более предпочтительно D=фенил, Е=О, R3 и R4=Н, и b=1.

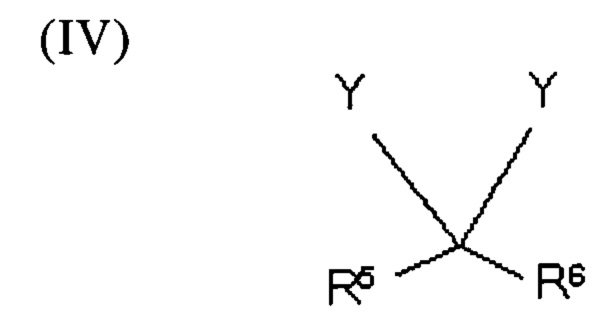

Продукт поликонденсации предпочтительно содержит дополнительное структурное звено (IV), которое представлен следующей формулой

в которой

Y независимо друг от друга является одинаковым или разным и представлен (II), (III) или дополнительными составляющими продукта поликонденсации.

R5 и R6 предпочтительно являются одинаковыми или разными и представлены Н, СН3, СООН, или замещенным или незамещенным, ароматическим или герероароматическим соединением, имеющим 5-10 атомов углерода. В структурном звене (IV) здесь, R5 и R6 независимо друг от друга предпочтительно представлены Н, СООН и/или метилом.

В одном особенно предпочтительном варианте осуществления, R5 и R6 представлены Н.

Молярное соотношение структурных звеньев (II), (III), и (IV) в фосфатированном продукте поликонденсации изобретения может варьироваться в пределах широких диапазонов. Доказанным подходящим для молярного соотношения структурных звеньев [(II)+(III)]:(IV) составлять 1:0.8-3, предпочтительно 1:0.9-2, и более предпочтительно 1:0.95-1.2.

Молярное соотношение структурных звеньев (II):(III) обычно составляет 1:10-10:1, предпочтительно 1:7-5:1, и более предпочтительно 1:5-3:1.

Группы А и D в структурных звеньях (II) и (III) продукта поликонденсации обычно представлены фенилом, 2-гидроксифенилом, 3-гидроксифенилом, 4-гидроксифенилом, 2-метоксифенилом, 3-метоксифенилом, 4-метоксифенилом, нафтилом, 2-гидроксинафтилом, 4-гидроксинафтилом, 2-метоксинафтилом и/или 4-метоксинафтилом, предпочтительно фенилом, и А и D могут быть выбраны независимо друг от друга и также могут каждый состоять из смеси указанных соединений. Группы X и Е независимо друг от друга предпочтительно представлены О.

Предпочтительно, n в структурном звене (I) представлен целым числом от 5 до 280, более особенно 10-160, и очень предпочтительно 12-120, и b в структурном звене (III) представлен целым числом от 0 до 10, предпочтительно 1-7, и более предпочтительно 1-5. Соответствующие радикалы, длина которых определяется n и b, соответственно, могут здесь состоять из одинарных структурных групп; тем не менее, также может быть подходящим для них содержать смесь разных структурных групп. Более того, независимо друг от друга, радикалы структурных звеньев (II) и (III) каждый могут обладать такой же длиной цепи, с n и b, каждый, представленными одним значением. Как правило, тем не менее, будет подходить для каждого из них содержать смеси, имеющие разную длину цепей таким образом, что радикалы структурных звеньев в продукте поликонденсации имеют разные числовые значения для n и, независимо, для b.

В одном особенном варианте осуществления, данное изобретение дополнительно обеспечивает соль фосфатированного продукта поликонденсации, которая является натриевой, калиевой, аммонийной и/или кальциевой солью, и предпочтительно натриевой и/или калиевой солью.

Фосфатированные продукты поликонденсации изобретения часто имеют среднемассовую молекулярную массу от 5000 г/моль до 150000 г/моль, предпочтительно 10000-100000 г/моль, и более предпочтительно 20000-75000 г/моль.

По отношению к фосфатированным продуктам поликонденсации для предпочтительного применения в соответствии с данным изобретением, и к их получению, дополнительно сделана ссылка на патентные заявки WO 2006/042709 и WO 2010/040612, содержание которых данным документом включено в спецификацию.

В дополнительном предпочтительном варианте осуществления, водорастворимый полимер содержит, по меньшей мере, один сополимер, который получают полимеризацией смеси мономеров, содержащих

(V) по меньшей мере, один этиленово ненасыщенный мономер, который содержит, по меньшей мере, один радикал из серий, включающих карбоновую кислоту, соль карбоновой кислоты, сложный эфир карбоновой кислоты, амид карбоновой кислоты, ангидрид карбоновой кислоты и имид карбоновой кислоты

и

(VI) по меньшей мере, один этиленово ненасыщенный мономер, содержащий группу простого полиэфира, группа простого полиэфира представлена предпочтительно структурным звеном (I).

Сополимеры в соответствии с данным изобретением содержат, по меньшей мере, два мономерных звена. Тем не менее, также может быть преимуществом применять сополимеры, имеющие три или больше мономерных звеньев.

В одном предпочтительном варианте осуществления, этиленово ненасыщенный мономер (V) представлен, по меньшей мере, одной из следующих общих формул из группы, включающей (Va), (Vb), и (Vc):

В производном одноосновной карбоновой кислоты или двухосновной карбоновой кислоты (Va) и в мономере (Vb), присутствующих в циклической форме, в которых Z=О (ангидрид кислоты) или NR16 (ацилимид), R7 и R8 независимо друг от друга представляют собой водород или алифатический углеводородный радикал, имеющий 1-20 атомов углерода, предпочтительно метиловая группа. В представляет собой Н, -СООМа, -CO-O(CqH2qO)r-R9, -СО-NH-(CqH2qO)r-R9.

М представляет собой водород, одно-, двух- или трехвалентный катион металла, предпочтительно ион натрия, калия, кальция или магния, дополнительно аммоний или радикал органического амина, и а = 1/3, 1/2 или 1, в зависимости от того, будет ли М одно-, двух- или трехвалентным катионом. Применяемые радикалы органических аминов предпочтительно являются замещенными аммонийными группами, происходящими от первичных, вторичных или третичных С1-20 алкиламинов, С1-20 алканоламинов, С5-8 циклоалкиламинов, и С6-14 ариламинов. Примерами соответствующих аминов являются метиламин, диметиламин, триметиламин, этаноламин, диэтаноламин, триэтаноламин, метилдиэтаноламин, циклогексиламин, дициклогексиламин, фениламин, дифениламин в протонированной (аммоний) форме.

R9 представляет собой водород, алифатический углеводородный радикал, имеющий 1-20 атомов углерода, циклоалифатический углеводородный радикал, имеющий 5-8 атомов углерода, арильный радикал, имеющий 6-14 атомов углерода, которые необязательно также могут быть замещенными, q=2, 3 или 4, и r=0-200, предпочтительно 1-150. Алифатические углеводороды здесь могут быть линейными или разветвленными, а также насыщенными или ненасыщенными. Предпочтительными циклоалкильными радикалами являются циклопентиловый или циклогексиловый радикалы, и предпочтительными арильными радикалами являются фенильные радикалы или нафтильные радикалы, которые в особенности также могут быть замещенными гидроксильными, карбоксильными группами или группами сульфоновой кислоты.

Более того, Z представляет собой О или NR16, в котором R16 независимо в каждом случае является одинаковым или разным и представлен разветвленным или неразветвленным C1-С10 алкильным радикалом, С5-C8 циклоалкильным радикалом, арильным радикалом, гетероарильным радикалом или Н.

Следующая формула представляет мономер (Vc):

В этой формуле R10 и R11 независимо друг от друга представляют собой водород или алифатический углеводородный радикал, имеющий 1-20 атомов углерода, циклоалифатический углеводородный радикал, имеющий 5-8 атомов углерода, или необязательно замещенный арильный радикал, имеющий 6-14 атомов углерода.

Более того, R12 является одинаковым или разным и представлен (CnH2n)-SO3H, в которой n=0, 1, 2, 3 или 4, (CnH2n)-ОН, в которой n=0, 1, 2, 3 или 4; (CnH2n)-РО3Н2, в которой n=0, 1, 2, 3 или 4, (CnH2n)-ОРО3Н2, в которой n=0, 1, 2, 3 или 4, (C6H4)-SO3H, (С6Н4)-РО3Н2, (С6Н4)-ОРО3Н2 и (CnH2n)-NR14b, в которых n=0, 1, 2, 3 или 4 и b представлен 2 или 3.

R13 представляет собой Н, -СООМа, -CO-O(CqH2qO)r-R9, -CO-NH-(CqH2qO)r-R9, в которой Ма, R9, q, и r обладают определениями указанными выше.

R14 представляет собой водород, алифатический углеводородный радикал, имеющий 1-10 атомов углерода, циклоалифатический углеводородный радикал, имеющий 5-8 атомов углерода, или необязательно замещенный арильный радикал, имеющий 6-14 атомов углерода.

Более того, Q является одинаковым или разным и представлен NH, NR15 или О, и R15 представляет собой алифатический углеводородный радикал, имеющий 1-10 атомов углерода, циклоалифатический углеводородный радикал, имеющий 5-8 атомов углерода, или необязательно замещенный арильный радикал, имеющий 6-14 атомов углерода.

В одном особенно предпочтительном варианте осуществления, этиленово ненасыщенный мономер (VI) представлен следующей общей формулой

в которой все радикалы имеют определения, указанные выше.

В особенности, сополимер имеет среднюю молярную массу (Mw) между 5000 и 150000 г/моль, более предпочтительно 10000-80000 г/моль, и очень предпочтительно 15000-60000 г/моль, как определено гель-проникающей хроматографией.

Полимеры анализируют эксклюзионной хроматографией для средней молярной массы и превращения (комбинации колонок: Shodex OH-Pak SB 804 HQ и OH-Pak SB 802.5 HQ от Showa Denko, Japan; элюент: 80 об. % водный раствор HCO2NH4 (0.05 моль/л) и 20 об. % МеОН; объем вводимой пробы 100 мкл; линейная скорость потока 0.5 мл/мин).

Сополимер изобретения предпочтительно отвечает требованиям промышленного стандарта EN 934-2 (February 2002).

Распылительная сушка, также называемая высушиванием распылением, является процессом высушивания растворов, суспензий или пастообразных масс. Применяя форсунку, которая, как правило, приводится в действие давлением жидкости, сжатым воздухом или инертным газом, или применяя диски ротационной форсунки (4000-50000 оборотов/мин), материал для высушивания вводят в поток горячего воздуха, который сушит его до мелкого порошка в пределах очень короткого времени. В зависимости от типа конструкции или конечного применения, горячий воздух может течь в том же направлении, что и распыляющее сопло, другими словами согласно принципу параллельного потока, или против распыляющего сопла, иными словами согласно принципу противотока. Распыляющий прибор предпочтительно размещают в верхней части распылительной башни. В этом случае, полученный высушенный материал отделяют от потока воздуха в особенности с помощью циклонного сепаратора, и могут убрать в этой точке. Также известна непрерывная или периодическая работа распылительных сушилок.

Все обычные распыляющие приборы в принципе подходят для осуществления способа изобретения.

Подходящими распыляющими форсунками являются однопоточные форсунки, а также многоканальные форсунки, такие как двухпоточные форсунки, трехканальные форсунки или четырехканальные форсунки. Такие форсунки также могут быть выполнены в виде таких, которые называются "ультразвуковые форсунки". Форсунки этого типа являются коммерчески доступными.

Более того, соответственно типу форсунки, также может быть подведен распыляющий газ. Применяемый распыляющий газ может представлять собой воздух или инертный газ, такой как азот или аргон. Давление распыляющего газа может составлять до 1 МПа абсолютного давления, предпочтительно 0.12-0.5 МПа абсолютного давления.

В одном предпочтительном варианте осуществления, водную суспензию, содержащую, по меньшей мере, один водорастворимый полимер, включающий группы простого полиэфира и неорганический компонент, включающий, по меньшей мере, один филлосиликат, получают перед этапом г) распылительной сушки. В этом случае, предпочтительно, водную суспензию, применяемую в соответствии с изобретением, получают смешиванием водного раствора полимера с неорганическим компонентом, включающим, по меньшей мере, один филлосиликат. Неорганический компонент здесь может находиться в твердой форме, и более особенно в форме порошка. В качестве альтернативы, тем не менее, также возможно применят неорганический компонент в виде суспензии.

Также подходящими согласно дополнительному варианту осуществления являются специальные форсунки, в которых разные жидкие фазы смешивают в корпусе форсунки, а потом распыляют. В этом случае, водный раствор или водная суспензия, содержащая, по меньшей мере, один водорастворимый полимер, включающий группы простого полиэфира, а также водная суспензия, содержащая неорганический компонент, включающий, по меньшей мере, один филлосиликат, сначала могут быть подведены отдельно к форсунке и потом смешаны друг с другом в пределах головки форсунки.

Один вариант осуществления изобретения относится к ультразвуковым форсункам. Ультразвуковые форсунки могут быть приведены в действие с помощью или без распыляющего газа. В ультразвуковых форсунках, распыление получают передачей вибраций фазе, которая будет распыляться. В зависимости от размера форсунки и конструкции, ультразвуковые форсунки могут быть приведены в действие с частотой от 16 до 120 кГц.

Пропускная способность жидкой фазы, которая распыляется форсункой зависит от размера форсунки. Пропускная способность может быть от 500 г/ч до 1000 кг/ч раствора или суспензии. При получении коммерческих количеств пропускная способность предпочтительно находится в диапазоне от 10 до 1000 кг/ч.

Если не применяют какой-либо распыляющий газ, давление жидкости может составлять 0.2-40 МПа абсолютного давления. Если применяют распыляющий газ, жидкость может снабжаться не под давлением.

Более того, прибор для распылительной сушки снабжаться высушивающим газом, таким как воздух или одним из вышеупомянутых инертных газов. Высушивающий газ может снабжаться в параллельном потоке или в противотоке распыляемой жидкости, предпочтительно в параллельном потоке. Входная температура высушивающего газа может составлять 120-300°С, предпочтительно 150-230°С, выходная температура 60-135°С.

Как уже упоминалось, величины параметров распыления, которые применяются, такие как пропускная способность, давление газа или диаметр форсунки, критично зависят от размера прибора. Прибор является коммерчески доступным и соответствующие величины в обычных условиях рекомендуются производителем.

В соответствии с изобретением, процесс распыления предпочтительно приводят в действие таким образом, что средний размер капель распыляемых фаз составляет 5-2000 мкм, предпочтительно 5-500 мкм, более предпочтительно 5-200 мкм. Средний размер капель может быть определен лазерной дифракцией или высокоскоростными фотокамерами, связанными с системой анализа изображений.

Указанные выше детали, относящиеся к процессу распыления, могут быть применены ко всем предпочтительным и особенно предпочтительным вариантам осуществления, которые очерчены ниже. Предпочтительные параметры распыления также являются предпочтительными по отношению к вариантам осуществления указанным ниже.

В особенном варианте осуществления способа, распыляющая форсунка является многоканальной форсункой.

В альтернативном варианте осуществления, компоненты распыляются через многоканальную форсунку и контактируют друг с другом на выходе из распыляющей форсунки.

Многоканальная форсунка предпочтительно может быть трехканальной форсункой или же двухканальной форсункой. В случае трехканальной форсунки, распылительный газ, более предпочтительно воздух или азот, предпочтительно применяют в одном из трех каналов, в то время как в двух других каналах находятся I) водный раствор или водная суспензия, содержащая, по меньшей мере, один водорастворимый полимер, включающий группы простого полиэфира, и II) водная суспензия, содержащая неорганический компонент, включающий, по меньшей мере, один филлосиликат. В случае двухканальной форсунки, требуемого распыления компонентов I) и II) достигают или через применение ультразвука или через применение форсунки с центробежной силой.

Предпочтительным является применение трехканальной форсунки, имеющей один канал для распылительного газа и два канала для компонентов I) и II). Каналы для компонентов I) и II) разделены, в случае и двухканальной форсунки и трехканальной форсунки, для того чтобы предотвратить преждевременное смешивание компонентов. Компоненты I) и II) контактируют друг с другом только на выходе из двух каналов для компонентов I) и II) распыляющей форсунки. Действие распылительного газа состоит в том, чтобы формировать мелкие капли (типа тумана) из компонентов I) и II), контактирующих друг с другом.

Предпочтительным, тем не менее, является способ в котором многоканальная форсунка обладает двумя каналами с компонентом I), водным раствором или водной суспензией, содержащим, по меньшей мере, один водорастворимый полимер, включающий группы простого полиэфира, и компонент II), содержащим неорганический компонент, включающий, по меньшей мере, один филлосиликат, смешанными сначала друг с другом и потом снабжаемыми в двухканальную форсунку, высушивающим газом введенным через второй канал.

В дополнительно предпочтительном варианте осуществления изобретения, водная суспензия перед распылительной сушкой содержит 1-55 мас. %, предпочтительно 5-30 мас. %, водорастворимого полимера, включающего группы простого полиэфира и 6-75 мас. %, предпочтительно 15-60 мас. %, неорганического компонента, включающего, по меньшей мере, один филлосиликат, а также 20-80 мас. %, предпочтительно 35-75 мас. %, воды.

В контексте данного изобретения, является предпочтительным если водную суспензию в этапе в) способа получают дополнительным предварительным нагреванием перед введением в распылительную сушилку. В альтернативном варианте осуществления, компоненты I) и II) также, независимо друг от друга, могут быть предварительно нагреты перед введением в распылительную сушилку. Температура введения компонента I) и, независимо от него, компонента II), или температура введения смеси распылительной сушилки, могут находиться между 50 и 200°С, предпочтительно между 70 и 130°С. Полученное порошкообразное твердое вещество далее просевают, чтобы удалить агломераты. В одном предпочтительном варианте осуществления, твердое вещество, полученное способом изобретения получают в форме сухого порошка, который обладает способностью к течению.

Тем не менее, порошок также может быть превращен в разную твердую форму, например, с помощью давления. Другой возможностью для полученных порошков является быть пеллетированными с помощью обычных способов. Следовательно, способ изобретения также охватывает твердые диспергаторы в форме пеллет или гранул. Способ изобретения, кроме того, предпочтительно обеспечивает для твердых веществ, полученных после распылительной сушки находиться в форме порошка или гранул.

Количества, получаемые на этапах а) и б) предпочтительно выбирают таким образом, что твердое вещество, полученное после распылительной сушки, содержит

5-70 мас. %, предпочтительно 15-60 мас. %, и особенно предпочтительно 20-40 мас. %, по меньшей мере, одного водорастворимого полимера, включающего группы простого полиэфира, и

30-95 мас. %, предпочтительно 30-85 мас. %, и особенно предпочтительно 50-80 мас. %, по меньшей мере, одного филлосиликата.

Водная суспензия, применяемая в способе изобретения также может содержать дополнительные добавки. В альтернативном варианте осуществления, компоненты I) и II) независимо друг от друга могут содержать дополнительные добавками. Эти добавки в особенности могут быть стабилизаторами или побочными продуктами из процесса получения. Например, могут быть включены соли, особенно буферные соли, спирты, полисахариды, соли сульфонатной кислоты, пеногасители, простой полиэфир, воздухововлекающие добавки ингибиторы, ускорители, гидрофобизирующие агенты, и добавки, уменьшающие усадку. Более того, в качестве добавок могут быть добавлены в особенности антиоксиданты или стабилизаторы, рассматриваемыми стабилизаторами предпочтительно являются таковые, рассмотренные в WO 00/17263 от страницы 4, строка 4 до станицы 9, строка 22. Стабилизатор более особенно может быть продуктом, продаваемым под торговым названием Additin от Rhein Chemie GmbH, особенно Additin RC 7135. Количество добавок, в пересчете на продукт, подвергнутый распылительной сушке, составляет предпочтительно меньше 10 мас. %, более предпочтительно меньше 5 мас. %, и более особенно меньше, чем 3 мас. %.

После получения суспензии в воде (50 мас. % суспензия), твердое вещество полученное способом изобретения предпочтительно имеет рН между 2 и 9, более предпочтительно между 3.5 и 6.5. В одном особенном варианте осуществления, также возможно для рН водной суспензии, применяемой в соответствии с изобретением быть откорректированным добавлением кислоты или основания перед распылительной сушкой.

В соответствии с изобретением, применяют, по меньшей мере, один филлосиликат, который имеет суммарный поверхностный заряд 0, 1 или 2. Филлосиликаты для целей данного изобретения являются силикатами, силикатные анионы которых присутствуют в листах общим углом тетраэдра SiO4. Эти листы или двойные листы соединены друг с другом только через дополнительные Si-О связи, чтобы сформировать остовы. Листы здесь могут содержать дополнительные элементы, особенно алюминий, железо и/или магний.

В одном предпочтительном варианте осуществления, по меньшей мере, один филлосиликат изобретения является глинистым минералом. Этот термин обозначает филлосиликаты, которые также как и тетраэдрические листы, имеющие тетраэдр SiO4 с общим углом дополнительно, содержат октаэдрические листы, выполненные из октаэдра AlO6 с общими ребрами. Листы здесь могут содержать дополнительные элементы. С особым предпочтением, атомы кремния в тетраэдрическом листе могут быть частично замещены алюминием, и атомы алюминия в октаэдрическом листе могут быть частично замещены магнием. По меньшей мере, один филлосиликат предпочтительно представляет собой глинистый минерал 1:1, имеющий поверхностный заряд 0.

В особенности, по меньшей мере, один филлосиликат может содержать тальк, истинную слюду и каолинит. Относительно истинной слюды, это с особым предпочтением мусковит. С особым предпочтением дополнительно, филлосиликат изобретения содержит каолинит. В особенности, неорганический компонент в этапе б) может содержать каолин и более особенно может состоять из каолина.

Неорганический компонент б) предпочтительно имеет средний размер частиц (d50%), как определено лазерной дифрактометрией, между 100 нм и 2000 нм.

Распылительная сушка изобретения дает возможность получить очень мелкий порошок. С предпочтением, размер частиц порошка, подвергнутого распылительной сушке, в пересчете, по меньшей мере, на 98% частиц, составляет меньше 1000 мкм, предпочтительно меньше 750 мкм, особенно более предпочтительно ниже 500 мкм. Размер частиц здесь определяют лазерной дифрактометрией. Примером подходящего инструмента для определения размера частиц является Mastersizer 2000 от Malvern Instruments Ltd.

В одном предпочтительном варианте осуществления средний размер частиц (d50%) составляет между 50 и 150 мкм, предпочтительно между 70 и 125 мкм.

Дополнительным объектом изобретения является диспергатор, который получают способом изобретения.

Данное изобретение дополнительно предусматривает применение диспергатора, который получают способом изобретения, в композиции неорганического связующего вещества.

Неорганическое связующее вещество предпочтительно содержит, по меньшей мере, одно из группы, включающей цемент на основе Портланд цемента, белый цемент, кальциево-алюминатный цемент, кальциево-сульфоалюминатный цемент, n-гидрат сульфата кальция, и связующее вещество со скрытыми гидравлическими свойствами и/или пуццолановое связующее вещество.

Композиция связующего вещества представляет собой предпочтительно сухую строительную смесь. В результате непрерывного усилия в обширной рационализации, а также улучшения качества продукта, строительные растворы для очень широкого диапазона разных применений в пределах строительного сектора, в наши дни едва ли еще смешивают вместе из исходных материалов собственно на строительной площадке. Эту функцию в наши дни широко выполняется промышленностью строительных материалов на заводе, и обеспечивают готовые к применению смеси в форме, которую называют заводскими сухими строительными смесями. Конечные смеси, которые могут быть сделаны поддающимися обработке на площадке исключительно добавлением воды и смешиванием, упоминаются, согласно DIN 18557, как заводские строительные растворы, более особенно как заводские сухие строительные смеси. Системы строительного раствора этого типа могут удовлетворить любые из очень широко спектра объектов механических конструкций. В зависимости от объекта, который существует, связующее вещество - которое может содержать, например, цемент и/или известь и/или сульфат кальция - смешивают с дополнительными добавками и/или присадками для того чтобы приспособить заводскую сухую строительную смесь к конкретному применению. Рассматриваемые добавки и присадки могут включать, например, добавки уменьшающие усадку, вспучивающие добавки, ускорители, ингибиторы, диспергаторы, загустители, пеногасители, воздухововлекающие добавки и ингибиторы коррозии.

Заводская сухая строительная смесь изобретения в особенности может содержать строительные растворы для кирпичной кладки, строительные растворы для штукатурки, строительные растворы для композитный системы для термоизоляции, реконструирующие штукатурные покрытия, строительные растворы для заполнения швов, плиточные клеи, тонкослойные строительные растворы, строительные растворы для стяжки, формовочные строительные растворы, впрыскиваемые строительные растворы, заполнители, затирки для швов или облицовочные строительные растворы (для труб для питьевой воды, например).

Также включают заводские строительные растворы, которые при получении на строительной площадке могут быть обеспечены не только водой, но также дополнительными компонентами, особенно жидкими и/или распыляемыми добавками и/или заполнителем для бетона (двухкомпонентные системы).

Композиция связующих веществ изобретения, содержащая, по меньшей мере, одно неорганическое связующее вещество, в особенности может также содержать смесь связующих веществ, в качестве его связующего вещества. В данном контексте понимают как таковые, смеси, по меньшей мере, двух связующих веществ из группы, включающей цемент, пуццолановое связующее вещество и/или связующее вещество со скрытыми гидравлическими свойствами, белый цемент, специальный цемент, кальциево-алюминатный цемент, кальциево-сульфоалюминатный цемент, и различные гидратированные и дегидратированные сульфаты кальция. Эти смеси потом необязательно могут содержать дополнительные добавки.

Примеры, которые следуют, имеют целью объяснить изобретение более детально.

Примеры

Полимеры

Полимер 1 представляет собой сополимер гидроксиэтилакрилата и этоксилированного изопренола, имеющего 23 этиленоксидных звена (ЕО). Молекулярная масса (Mw) составляет 20000 г/моль. Сополимер получали следующим образом: стеклянный реактор оснащали перемешивающим устройством, рН-метром и дозирующими устройствами и загружали 267 г воды. Смешивали с водой 330 г расплавленного этоксилированного изопренола. Температуру уставливали при 13°С и рН около 7 добавлением 25% серной кислоты. Эту смесь перемешивали с 4 мг гептагидрата сульфата железа(П), 8.25 г меркаптоэтанола, и 3.2 г пероксида воорода. После этого раствор из 200 г воды и 136 г гидроксиэтилакрилата, а также 5 г Bruggolit Е01 и 32 г воды добавляли в течение 20 минут. Во время реакции рН поддерживали при 7 добавлением 50% NaOH.

Полимер 2 представляет собой сополимер двух этоксилированных изопренолов с разной длиной цепи этиленоксидных звеньев (23 ЕО и 10 ЕО в молярном соотношении 1/1) и акриловой кислоты. Сополимер получают следующим образом: стеклянный реактор, оснащенный множеством подающих устройств, мешалкой и капельной воронкой, загружали 143 мл воды и 115 г макромономера 1 (полученного этоксилированием 3-метил-3-бутен-1-олом с 23 моль ЕО) и 50 г макромономера 2 (полученного этоксилированием 3-метил-3-бутен-1-олом с 10 ЕО) (раствор А) и выдерживали при 15.4°С. Вторую полученную порцию, частично нейтрализованную раствором (раствор В), состоящим из 61.05 г воды и 12.28 г акриловой кислоты (90 мас. %), добавляли к раствору А в стеклянный реактор в течение 15 минут. Дополнительно в реактор добавляют 1.11 г 3-меркаптопропионовой кислоты. Получали 3-тий раствор (раствор С), состоящий из 3 г дигидрата гидроксиметансульфината натрия и 47 г воды. Далее, при температуре 15.4°С к раствору А добавляли 46.5 мг гептагидрата сульфата железа(II), растворенного в нескольких каплях воды, и 2.87 г 30% раствора пероксида водорода. В дополнение в раствор А дозировали оставшийся раствор В в течение 45 минут и в течение 50 минут раствор С. В заключение добавляли 25 мл 20% раствора гидроксида натрия и устанавливали рН 6.5.

Молекулярную массу определяли гель-проникающей хроматографией (GPC) следующим способом: комбинация колонок: Shodex OH-Pak SB 804 HQ и OH-Pak SB 802.5 HQ от Showa Denko, Japan; элюент: 80 об. % водный раствор HCO2NH4 (0.05 моль/л) и 20 об. % МеОН; объем вводимой пробы 100 мкл; линейная скорость потока 0.5 мл/мин. Молекулярную массу калибровали, применяя стандарт от PSS Polymer Standard Service, Germany. Для УФ детектора применяли стандарты поли(стирол-сульфоната) и для РИ детектора стандарты поли(этиленоксида). Молекулярную массу определяли, применяя результаты РИ детектора.

Распылительная сушка

Получали 40 мас. % водную суспензию из соответствующего материала носителя. Полимер добавляли при энергичном перемешивании в форме 40 мас. % водного раствора.

Суспензию высушивали, применяя распылительную сушилку GEA Niro Mobile Minor MM-I. Высушивание осуществляли с помощью двухпоточной форсунки на верху башни. Высушивание выполняли азотом, который продували в параллельном потоке с материалом для высушивания, сверху в низ. Для высушивания применяли высушивающий газ 80 kг/ч. Температура высушивающего газа на входе в башню составляла 220°С. Скорость подачи материала для высушивания устанавливали таким образом, что исходящая температура высушивающего газа на выходе башни составляла 100°С. Порошок, выгруженный из сушильной башни с высушивающим газом, отделяли от высушивающего газа с помощью циклона.

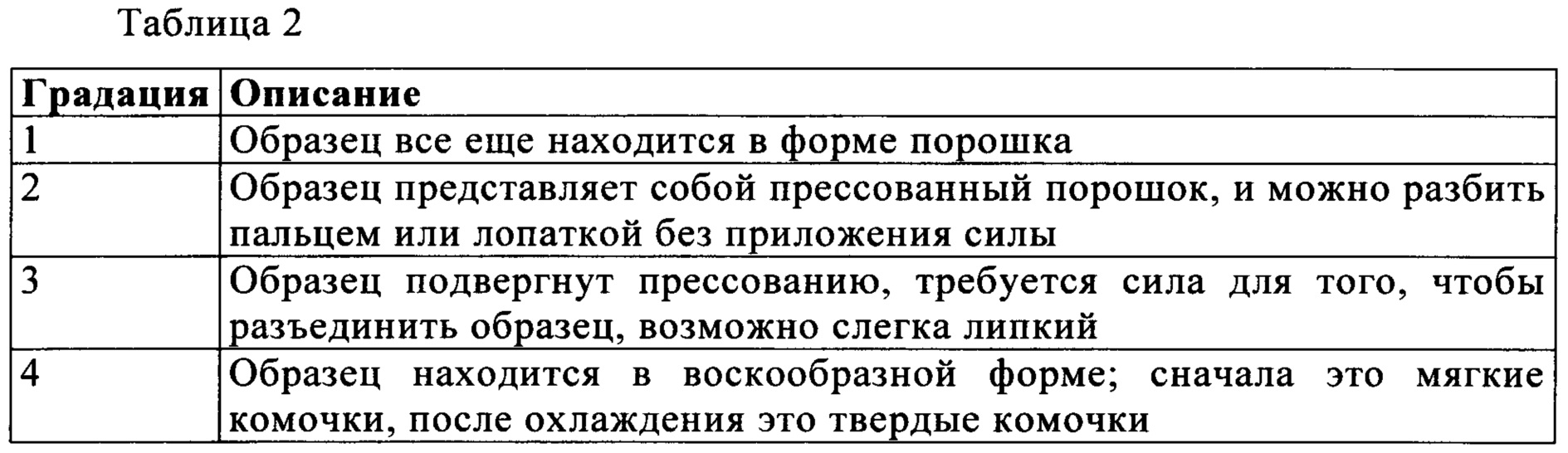

Способность к распылительной сушке оценивали следующим образом:

Размер частиц определяли, применяя Mastersizer 2000 от Malvern Instruments. Он представлен объемным диаметром частиц.

Примененный измельченный известняк (торговое название "Omyacarb 15" от Omya AG) обладает средним диаметром частиц 12 мкм. Каолин представлял собой коммерческий продукт "ASP 602" от BASF SE. Средний диаметр частиц составляет 0.6 мкм. Бентонит покупали от Sigma Aldrich. Коллоидный диоксид кремния представлял собой коммерческий продукт Bindzil 40/170 от Kurt Obermeier GmbH & Co. KG (40 мас. %, средний размер частиц 20 нм).

Термомеханические свойства порошка тестировали следующим образом:

Все необходимые металлические части перед применением нагревали в сушильном шкафу при 80°С. Латунную трубку длиной 70 мм и внутренним диаметром 50 мм при толщине стенки 2.5 мм помещали на латунную подложку с приспособлением для трубки с высотой 7 мм и внутренним диаметром 55 мм. В трубку вводили 2 г порошка, после чего латунный цилиндр имел массу 1558 г. Этот цилиндр вращали на 360° 10 раз без давления. Цилиндр и трубку потом удаляли, и образец оценивали, исходя из следующих факторов:

Порошки получали следующим образом:

Оценка А: Способность к распылительной сушке

Оценка В: После термической/механической нагрузки

С1: Сравнительный образец 1

С2: Сравнительный образец 2

Порошки 3 и 6 соответствуют изобретению

Полученные в результате порошки тестировали для их пригодности в сухой строительной смеси:

Цементный раствор составляли из 50.0 мас. % Портланд цемента (СЕМ I 52.5 N, Milke) и 50.0 мас. % стандартного песка (DIN EN 196-1). Соотношение вода/цемент, также упоминаемое как в/ц, которое определяют массовым соотношением воды к цементу, составляло 0.30. Для придания пластичности цементному раствору добавляли порошок согласно таблице 3 или, в качестве сравнительного образца, полимер 1 или полимер 2 в виде 40% водного раствора. Количество водорастворимого полимера составляло 2 мас. % в каждом случае в пересчете на количество цемента.

Цементный раствор получали способом на основе DIN EN 196-1:2005 в смесителе для получения строительного раствора, имеющем емкость приблизительно 5 литров. Для процедуры смешивания в сосуд для смешивания помещали воду, порошок или водный раствор полимера согласно таблице 3 и цемент. Непосредственно после этого начинали операцию смешивания с флюидизатором, при низкой скорости (140 оборотов на минуту (об/мин)). После 30 секунд к смеси добавляли стандартный песок при одинаковой скорости в течение 30 секунд. Смесь потом переключали на более высокую скорость (285 об/мин) и продолжали перемешивание в течение более 30 секунд. Смеситель далее останавливался в течение 90 секунд. Во время первых 30 секунд, цементный раствор, который прилип к стенке и к нижней части резервуара, удаляли, применяя резиновый шпатель, и помещали в середину резервуара. После перерыва, строительный раствор перемешивали при более высокой скорости перемешивания в течение дополнительных 60 секунд. Общее время перемешивания составляло 4 минуты.

Непосредственно после окончания операции перемешивания, определяли расплыв на всех образцах, применяя конус Хагерманна, без снабжения энергией сжимания, способом на основе SVB руководства Deutscher Ausschuss fur Stahlbeton (German Reinforced Concrete Committee; см.: Deutscher Ausschuss fur Stahlbetonbau (ed.): DAfStb - Guidelines for self-compacting concrete (SVB Guidelines), Berlin, 2003). Конус Хагерманна (d верха = 70 мм, d низа = 100 мм, h = 60 мм) помещали в центре на сухую стеклянную пластину, имеющую диаметр 400 мм и заполняли цементным раствором до заданного уровня. Непосредственно после того как выполнили выравнивание или 5 минут после первого контакта между цементом и водой, снимали конус Хагерманна, удерживали оползание цементного раствора в течение 30 секунд, чтобы учесть просачивание, а потом удаляли. Как только расплыв останавливался, определяли диаметр, применяя штангенциркуль, на двух осях, лежащих под прямым углом друг к другу, и рассчитывали среднее значение. Профиль расплыва в течение времени характеризировали, повторяя тест после 10, 20, 30, 45, 60, 90, и 120 минут. Перед каждым тестом цементный раствор перемешивали в смесителе для получения строительного раствора при скорости 140 оборотов на минуту (об/мин) в течение 10 секунд.

Конец уплотнения определяли на цементной пасте аналогично DIN EN 196-3, применяя иглу Вика.

Полимер 1 и Полимер 2 дозировали в виде 40% водного раствора

Из таблицы 4 очевидно, что только порошок 3 изобретения (полимер 1) развивает свой эффект на расплыв в соответствии с водным раствором полимера 1 и, более того, порошок 6 изобретения (полимер 2) развивает свою активность в соответствии с водным раствором полимера 2.

Применение других носителей, таких как бентонит (порошок 2, см. JP Н06-239652), например, приводит к противоположно заметно различному развитию эффекта относительно расплыва.

Для того, чтобы показать дополнительные преимущества порошков изобретения относительно порошков согласно предыдущему уровню техники, проводили сравнительные эксперименты аналогично порошку 3 (см. таблица 3). Для этой цели, в эксперименте С3, из такого же количества безводного исходного материала, получали смесь из неорганического порошка (каолин) с высушенным в вакууме, смолянистым диспергатором (см. DE 19905488). Полученную в результате смесь измельчали, чтобы получить размер частиц сравнимый с таковым порошка 3.

В дополнительном эксперименте, С4, неорганическое порошок (каолин) добавляли в сушильную башню во время распылительной сушки (см. JP 2001294463). В этом случае, сухой каолин дозировали через поток азота в верхней части распылительной башни. Порции каолина подвергались адсорбции на пастообразном материале, который образовался, но основную часть каолина выгружали через циклон распылительной сушилки. Полимер, тем не менее, оставался в сушильной башне или разгрузочных трубах или в циклоне.

Для определения тенденции к слеживанию порошковых продуктов количество порошка, предварительно просеянного ситом, имеющим размер сетки 500 мкм, подвергали 7.5-килограммовой нагрузке в течение 10 дней в сушильном шкафу при 40°С, после которого определяли крупнодисперсную фракцию, возможно присутствующую в порошке, просеиванием через сито, имеющим размер сетки 1000 мкм.

Реферат

Изобретение относится к способу получения диспергатора. Описан способ получения диспергатора, включающий этапы а) предоставление по меньшей мере одного водорастворимого полимера, включающего группы простого полиэфира, б) предоставление неорганического компонента, включающего по меньшей мере один филлосиликат, который имеет суммарный поверхностный заряд 0, 1 или 2, в) получение водной суспензии, включающей по меньшей мере один водорастворимый полимер, включающий группы простого полиэфира, и неорганический компонент, включающий по меньшей мере один филлосиликат, г) распылительная сушка водной суспензии, чтобы получить твердое вещество. Также предложены диспергатор и применение в композиции неорганического связующего вещества. Технический результат: улучшенные эксплуатационные свойства диспергатора при сохранении термической и механической нагрузки. 3 н. и 12 з.п. ф-лы, 6 табл.

Формула

Комментарии