Способ проектирования цементной смеси (варианты), способ изготовления конечной цементной смеси, способ изготовления конечной сухой цементной смеси, цементная смесь, конечная цементная смесь - RU2135427C1

Код документа: RU2135427C1

Чертежи

Описание

Настоящее изобретение относится к гидравлическим цементным составам, изделиям, изготавливаемым из таких составов, и методам обработки таких гидравлических цементных составов и изделий. Более конкретно, настоящее изобретение направлено на создание систем и процессов для оптимизации функциональных свойств и расчетных характеристик цементных материалов при одновременной минимизации себестоимости изготовления, для чего используется метод микроструктурной инженерии, являющийся частью технологии материалов. Кроме того, настоящее изобретение направлено на создание систем и процессов, позволяющих определить требуемые изменения параметров обработки при использовании конкретного технологического процесса при изменении состава исходных сырьевых материалов, обеспечивая воспроизводимое получение материала с единообразными функциональными свойствами и расчетными характеристиками.

2. Обзор технологий

Гидравлические цементные материалы впервые начали использовать в Древнем Риме около двух тысяч лет назад в качестве связующего вещества

для строительных растворов (которые в настоящее время, как правило, представляют собой смесь цемента, воды и песка) и бетонов (которые в настоящее время, как правило, представляют собой смесь цемента,

воды и заполнителей, таких как песок и (или) щебень). Впоследствии знания в отношении гидравлических цементных материалов были утрачены и эти материалы были вновь открыты в 1829 году Дж. Ампином в

Англии. После 1829 года бетон нашел применение в различных областях, так как он является относительно недорогим материалом и легко поддается формообразованию при самых различных условиях. Важно и то,

что универсальность бетона повышается благодаря отсутствию требований к высокой квалификации рабочей силы и отсутствии потребности в специализированном оборудовании при изготовлении обычных бетонных

изделий. Уже более ста лет бетон не только используется в качестве одного из основных строительных материалов, но также применяется в инфраструктуре всех основных сооружений, используемых современным

обществом, таких как трубы, тротуары, дорожные бордюры, мосты, шоссейные дороги, опоры, фундаменты и плотины.

Материалы на основе гидравлического цемента образуются путем смешивания цемента с водой с целью получения цементной пасты. В типичной цементной пасте соотношение воды и цемента составляет от 0,1 до 1. В настоящем патентном описании термин "цементная паста" относится, среди прочего, к жидкой смеси цемента с водой. Как правило, при добавлении воды к цементу в цементной пасте начинается реакция гидратации, но эта реакция не завершается. При добавлении воды к гидравлическому цементу синтетические клинкерные минералы, входящие в состав цемента, вступают с водой в химическую реакцию, в результате которой образуется новая многофазная структура, описываемая как "CSH"-гель или гидрат силиката кальция. В результате этой реакции смесь воды с цементом схватывается и застывает, связывая частицы заполнителя и образуя штукатурку или бетон.

Одной из важнейших областей использования гидравлических цементных составов является изготовление бетона. В настоящем описании и патентной формуле термин "бетон" в широком смысле определяется как неорганический композитный материал, включающий используемую в качестве основного связующего материала цементную пасту, свойства которой формируются в условиях, близких к условиям окружающей среды. (Отличие бетона от неорганических керамических материалов состоит в том, что он не подвергается нагреву до нескольких сот градусов с целью образования соединений в процессе спекания, а отверждается посредством гидратации). Бетон является твердым и прочным строительным материалом, изготавливаемым путем смешивания водоцементной смеси с одним или несколькими заполнителями, включая песок, гравий, другие горнорудные материалы, металлы и (или) сплавы металлов.

В современных усовершенствованных марках бетона (применявшихся, например, для туннеля между Францией и Англией или для соединительного участка большой кольцевой дороги в Дании) в состав смеси может входить до 12-15 различных компонентов. К числу таких компонентов могут относится, например, три сорта песка, три сорта крупнозернистого заполнителя и один сорт цемента специального назначения, летучая зола, микрозернистый кремнезем, два типа присадок для пластификации смеси и снижения концентрации воды, реагенты для захвата воздуха, ускорители схватывания, замедлители и вода. Кроме всех этих компонентов, другими переменными факторами, влияющими на характеристики конечного изделия, являются технология изготовления и оборудование.

Обычно двумя важнейшими расчетными критериями для цементных материалов являются (а) реологические характеристики текучести свежего бетона и (b) прочность бетона на сжатие, измеряемая через 28 дней после начала процесса отверждения. Характеристики текучести обычно измеряются путем наполнения конического сосуда высотой 30 см свежезамешанным бетоном. После этого конический сосуд удаляется, и конус свежезамешанного бетона оставляется без внешней поддержки. Величина осадки бетона (т. е. значение уменьшения высоты конуса по вертикали) характеризует его текучесть. Прочность бетона на сжатие обычно проверяется путем испытаний на разрушение цилиндрических образцов под нагрузкой, которые проводятся после отверждения в течение 28 дней. Прочность измеряется в фунт/кв, дюйм (фунты на квадратный дюйм) или в МПа (мегапаскали).

Другие расчетные параметры, такие как проницаемость, диффузия хлоридов (имеющая важное значение для предотвращения коррозии и, следовательно, для обеспечения долговечности всей конструкции), тепловое растрескивание, усадка при высыхании, пластическая усадка, сопротивление сульфатам, реакции щелочных соединений с кремнеземом и количество микродефектов, также оказывают непосредственное влияние на прочность и долговечность бетона. Многие из вышеуказанных параметров зависят от пористости бетона. Микродефекты обычно обусловлены такими явлениями, как образование цементного молока и расслоение составляющих компонентов бетона, которые обычно связаны с неудовлетворительным расчетом структуры бетона. ("Выступание цементного молока" представляет собой процесс миграции воды к верхней поверхности свежеуложенного бетона и ее накапливания на поверхности или под крупнозернистым заполнителем. "Расслоение" представляет собой явление, имеющее место при отсутствии внутреннего сцепления между частицами бетона и связанном с этим отделением цементного раствора от крупнозернистого заполнителя).

Те же свойства, которые обуславливают широкое использование бетона (т. е. низкая стоимость, простота использования, доступность сырья), обусловили недостаточную изученность бетона, что не позволяет развивать и полностью использовать потенциальные возможности этого материала. В прошлом было легче изменить состав смеси, чем попытаться понять взаимозависимости и влияние различных компонентов. Из-за этого технические возможности материалов на основе цемента оставались ограниченными.

После многих десятилетий практического опыта технология изготовления бетонных изделий превратилась в систему инструкций, правил и стандартов, основанных на эмпирических результатах, полученных при изменении составов цементных смесей. Эти инструкции являются попыткой обеспечения единообразия при получении бетона с заданными характеристиками. В Соединенных Штатах Америки общепринятые стандарты для проектирования бетонных конструкций представляют собой эмпирические формулы, разработанные комитетом 211 Американского института бетона ("ACI") и изложенные в инструкции ACI 211.1-81 "Практические рекомендации по выбору пропорций материалов для нормального, утяжеленного и массового бетона". Хотя другие страны применяют несколько отличающиеся стандарты, полученные составы в основном аналогичны друг другу и подвержены тем же недостаткам.

Эти эмпирические стандарты позволяют изготовителю бетона на "бетонном заводе", "предприятии по подготовке готовых смесей" или на "строительной площадке" определять рекомендуемые количества цемента, песка (конкретного типа), крупнозернистого заполнителя (конкретного типа) и воды для получения бетонных смесей, обеспечивающих заданные функциональные характеристики - прежде всего, характеристики осадки и прочности. К сожалению, сложные составы и разнообразные свойства материалов, окружающие условия и назначения приводили к тому, что обработка материалов на базе цементов оставалась ремеслом, основанным на методе проб и ошибок, и не становилась процессом, основанным на науке и технологии.

Типичный подход к разработке бетонной смеси по стандартам ACI 211 заключается в выборе рекомендуемого состава смеси с заданными характеристиками осадки и прочности. После этого производится замешивание бетона и определяется фактическая осадка. В результате наличия таких переменных факторов, как размер, форма, тип и размерный диапазон песка, крупнозернистого заполнителя и цемента, а также вариаций процедуры смешивания и условий окружающей среды, фактическая осадка обычно не соответствует теоретической. В соответствии с этим выполняются дополнительные замесы с меняющимся количеством воды до тех пор, пока не будет получена смесь с требуемой осадкой.

Полученный бетон затем помещается в цилиндры и отверждается в течение 28 дней. Полученные цементные цилиндры затем подвергаются нагружению с целью определения их фактической прочности на сжатие. Если фактическая прочность не будет соответствовать теоретической, то процесс повторяется с применением нового рекомендованного состава смеси, обладающей повышенной или пониженной теоретической прочностью (в зависимости от фактической прочности предыдущей смеси). Легко видеть, что этот процесс может оказаться весьма длительным и зачастую дорогостоящим.

Процесс, применявшийся до настоящего изобретения, имеет ряд недостатков. Наиболее очевидным является тот факт, что этот процесс не учитывает изменчивость характеристик компонентов, вследствие чего необходимо выполнять пробные замесы, чтобы обеспечить получение требуемых характеристик осадки и прочности. Использование пробных смесей приводит к серьезным задержкам, поскольку для отверждения требуется не менее 28 дней. Более того, при этом могут потребоваться существенные расходы, связанные как с подготовкой и испытаниями смесей, так и с задержками до проведения испытаний. Кроме того, даже в случае получения смеси, отвечающей требованиям к осадке и прочности, нет никаких гарантий, что эта смесь имеет самую низкую себестоимость.

Дополнительные испытания могут выявить тот факт, что за счет изменения диапазона размеров частиц или пропорций песка, крупнозернистого заполнителя и цемента можно получить более дешевую смесь с такими же или даже более точными характеристиками осадки и прочности, соответствующими заданным значениям. И наконец, после определения приемлемого состава смеси для заданного набора материалов, часто бывает очень трудно, а то и невозможно поддерживать единообразие характеристик (т. е. осадки и прочности) из-за естественных вариаций свойств сырьевых материалов.

Другой расчетный метод заключается в том, что сначала изготавливается серия различных бетонных смесей с добавлением различных компонентов, включая присадки, и изменением их пропорций. К числу присадок могут относиться летучая зола, микрозернистый кремнезем, реагенты для сокращения количества воды, пуццолан, наполнители и реагенты для захвата воздуха, которые влияют на осадку и прочность бетона. Смеси выбираются из числа близких к рекомендуемому составу, обладающему требуемыми теоретическими характеристиками осадки и прочности. Однако для варьирования бетонной смеси с 13 компонентами на 10 различных экспериментальных уровнях потребуется 1013 сочетаний.

Разработаны компьютерные программы, такие как программа фирмы Shieldstone & Associate, Inc. , г. Даллас, штат Техас, в которых учитываются эти проблемы и предпринимаются попытки оценки и сортировки больших баз данных о составах смесей с целью выбора оптимального состава смеси при использовании данного сырья. В целом, система Shieldstone пытается совместить распределения размеров частиц известных бетонных смесей с распределением размеров частиц имеющегося сырья, чтобы обеспечить сходство характеристик бетонных смесей. Такие программы, однако, не имели большого успеха и не получили распространения, так как в составе смеси для любой данной местности может использоваться почти бесконечное количество различных типов компонентов.

Например, хотя в составе смеси обычно используется не больше трех типов крупнозернистого заполнителя, число фактических размеров и поверхностных текстур частиц крупнозернистого заполнителя разного типа, в свою очередь влияющее на свойства смеси, может варьироваться почти до бесконечности. В соответствии с этим чрезвычайно трудно обеспечить совпадение характеристик смеси, изготовленной из имеющегося сырья, с эмпирическими результатами, полученными для смесей, изготовленных из другого сырья. Проблема усложняется еще более по мере увеличения числа имеющихся компонентов. Более того, создание новой смеси на основе эмпирических результатов, полученных для предыдущей смеси, может не привести ни к улучшению новой смеси, ни к обеспечению оптимальности или максимальной экономичности новой смеси.

Поэтому практически невозможно и нецелесообразно использовать обычные методы испытаний или эмпирические таблицы, составленные на основе прежних результатов, чтобы с определенной достоверностью и точностью определить, какие типы и пропорции компонентов многокомпонентной смеси позволят получить состав смеси, обеспечивающий требуемые характеристики осадки и прочности и имеющей минимальную себестоимость для каждой конкретной партии изготовленного бетона. Даже если удастся получить смесь с требуемой осадкой и прочностью, все еще остается под вопросом долговечность бетона. Почти любое сочетание заполнителей позволит получить требуемую прочность и осадку, если будет добавлено достаточное количество воды и цемента. Однако по мере увеличения количества добавляемой воды снижается долговечность изготавливаемых бетонных конструкций. Соответственно применение вышеописанного процесса не гарантирует, что выбранная смесь обеспечит максимальную долговечность.

Также предпринимались попытки моделирования определенных аспектов или характеристик бетонных смесей. Например, уравнения Bolomey и Feret являются попыткой моделирования получаемой через 28 дней прочности бетона и строительного раствора соответственно. Аналогично, уравнение Larrard является попыткой корреляции воздействия упаковки частиц на прочность смесей, содержащих цемент, летучую золу и микрозернистый кремнезем, тогда как формула Popovic является попыткой корреляции содержания воды в смеси с получаемой осадкой или формуемостью смеси.

Однако по ряду причин такие уравнения практически не нашли признания и применения в бетонной промышленности. Во-первых, что наиболее важно, между уравнениями не выявлено никаких взаимных зависимостей. Следовательно, хотя эти уравнения и могут оказаться полезными при оценке какого-либо конкретного параметра, независимо друг от друга они не могут найти применения при разработке структуры смеси с точной оптимизацией всех характеристик. Во-вторых, эмпирические исследования выявили расхождения между теоретическими результатами вышеуказанных уравнений и полученными фактическими экспериментальными значениями. И наконец, эти уравнения, как правило, рассчитаны на применение для стандартных смесей на основе песка, цемента и крупнозернистого заполнителя и не учитывают влияния воздушных пузырьков, имеющихся в составе смеси, или добавления современных присадок, таких как наполнители, летучая зола, микрозернистый кремнезем и другие пуццолланы.

Проблемы, связанные с бетонными смесями, часто усугубляются на бетонных заводах, которые не могут позволить себе роскошь испытания смеси перед ее использованием. Из-за сложности контролирования характеристик текучести и потери текучести свежего "несхватившегося" бетона при длительном промежутке времени до заливки в форму (иногда доходящим до 10 часов после замеса), большая часть бетонного раствора производится на бетонных заводах, расположенных относительно недалеко от строительной площадки. Поэтому операторы таких заводов обучены оценке бетонных материалов "на вид и на ощупь", а не определению структуры бетона с помощью научных методов.

Преобладающий практический метод, применяемый на бетонных заводах, заключается в использовании фиксированного дозирования (т. е. получения заданных составов смесей) с помощью компьютерных систем, что позволяет комбинировать материалы с меняющимися характеристиками с целью получения застывшего бетона, обладающего заданными характеристиками. Однако одной из основных традиционных проблем при изготовлении единообразного бетона с предсказуемыми характеристиками является тот факт, что используемые составляющие материалы меняются изо дня в день и даже от одного замеса к другому и от одной площадки к другой. В результате характеристики бетонных материалов имеют высокие стандартные отклонения.

Поэтому в бетонной промышленности приходится использовать принцип задания составов смеси с запасом функциональных характеристик, что позволяет компенсировать невозможность обеспечения однородности изготавливаемого материала. Стандартной бетонной смеси приписывается теоретическая расчетная прочность, основанная на прочности пробных цилиндров после отверждения в течение, как минимум, 28 дней. В зависимости от количества испытывавшихся цилиндров и значений стандартного отклонения результатов испытаний, фактические значения прочности могут существенно отличаться от теоретических. В отличие от этого, чем более однородным будет изготавливаемый бетон, тем меньший запас для него потребуется.

Практика задания составов с избыточными параметрами в сочетании с неудовлетворительным начальным формулированием состава оказывается намного более дорогостоящей, чем может показаться с первого взгляда, как для изготовителя, так и для общества в целом. После задания расчетных и функциональных критериев для конкретной партии бетона изготовитель не может просто изготавливать продукцию, которая в среднем будет отвечать каждому из этих критериев. Изготовитель должен запроектировать продукцию, которая будет отвечать минимальным критериям, предполагая наихудшее сочетание характеристик всех используемых материалов.

Например, качество и сортность имеющегося цемента могут колебаться в диапазоне от А (наихудшее сочетание) до В (наилучшее сочетание). Аналогично, качество и сортность каждого типа заполнителя также могут колебаться в диапазоне от С до D. Качество песка будет колебаться в диапазоне от E до F. Даже качество воды и других присадок может колебаться в некотором данном диапазоне; однако эти колебания обычно имеют меньшее значение, чем колебания качества цемента, песка и крупнозернистого заполнителя.

Диапазон разброса характеристик любого данного типа цемента, песка или материала-заполнителя может быть достаточно большим, так как получение сырья с узким диапазоном разброса характеристик и с единообразным качеством и частицами одинакового размера будет обходиться весьма дорого. Как выяснилось, завышение характеристик бетонного материала обеспечивает более высокую эффективность, чем использование гарантированно однородного сырья с контролируемым качеством.

Следовательно, при обработке бетона изготовитель должен считать, что в любое данное время качество песка соответствует категории "А" (наихудшее качество), качество заполнителя соответствует категории "С" (наихудшее качество) и качество цемента соответствует категории "E" (наихудшее качество). Сразу же становится очевидным, что типы и объемы фактически используемых материалов должны существенно отличаться от тех, которые необходимы для достижения заданного результата.

В результате может быть получено более дорогое изделие, обладающее избыточным запасом прочности на сжатие, доходящим до нескольких тысяч фунтов/кв. дюйм. Тем не менее в любое данное время прочность изготавливаемого изделия может колебаться от всего лишь адекватной до завышенной на 50%. На рынке с высоким уровнем конкуренции это приводит к получению минимальной или вообще нулевой прибыли, либо - в худшем случае - к желанию "срезать углы" и изготовить недоброкачественное изделие, которое раньше или позже может разрушиться.

Принцип задания излишнего запаса прочности также отражается в пропорциях различных компонентов. Это означает, что в смесь с заранее заданным составом обычно добавляется избыточное количество песка, чтобы обеспечить внутреннее сцепление частиц смеси и предотвратить ее расслоение или вытекание цементного молока. Однако добавление избытка песка приводит к получению более пористой и менее долговечной смеси. Как правило, в смесь также добавляется избыточное количество цемента, чтобы обеспечить достаточную прочность, но это увеличивает стоимость изделия.

Более того, даже несмотря на то, что оператор бетонного завода существенно увеличит расчетный запас прочности, он никогда не может быть уверен в том, что изделие будет иметь заданные эксплуатационные характеристики. Это связано не только с разбросом характеристик исходных материалов, но также и с тем, что для обеспечения заданного набора функциональных параметров операторы обычно используют стандартные составы смесей (или рецептуру). Такие рецептуры являются эмпирическими и основаны на усредненном историческом опыте, но все же вызывают сомнение в отношении характеристик любого конкретного изделия. Оператор никогда не может быть уверен в том, что он использует в точности те же материалы, которые применялись при определении состава стандартной смеси, а также в том, что эти материалы обеспечат такие же результаты.

Дополнительная проблема, встречающаяся в повседневной практике бетонной промышленности, заключается в том, что из-за вышеупомянутого разброса характеристик материалов водители бетоновозов обычно предпринимают некоторые меры для самостоятельного изменения или "корректирования" пластичности или характеристик текучести бетона, изменяя их по сравнению с теми, которыми бетон обладал во время загрузки бетоновоза на бетонном заводе. Выполнена оценка, показывающая, что примерно при 70% поставок бетона обычно добавляют воду в бетонный раствор, чтобы повысить его текучесть или "улучшить внешний вид". В результате увеличивается соотношение воды и цемента, а прочность бетона на сжатие снижается. В других странах было установлено, что подобная практика приводит к серьезным последствиям, и это было запрещено. Следовательно, приготовление бетона на бетонных заводах связано с дополнительным недостатком, состоящим в отсутствие контроля за бетонной смесью после ее вывоза с бетонного завода и в непредсказуемости качества продукта.

Известен способ проектирования цементной смеси и способ изготовления цементной смеси, в которых имеются вышеуказанные недостатки, содержащей цемент, воду и заполнитель (мелкий и крупный) с определением пропорции цемента, воды и заполнителя в соответствии с процедурой оптимизации состава, предусматривающий следующие этапы: а) получение партии гидравлического цемента и партии заполнителя, которые используются для получения гидратированной цементной смеси, причем гидравлический цемент и заполнитель содержат множество отдельных частиц, имеющих средний диаметр и плотность упаковки, б) выбор заданной осадки конуса цементной смеси до затвердевания и заданной прочности конечной гидратированной после отверждения (см. Справочник по строительным материалам для заводских и построечных лабораторий, М.,1961, стр. 74-75, стр. 91-92, стр. 119-129).

На основе вышесказанного легко понять, что в данной отрасли техники требуются технологические процессы и методы изготовления, обеспечивающие единообразное и предсказуемое изготовление однородных цементных составов и изделий, которые гарантированно будут отвечать заданным требованиям к качеству и заданным функциональным требованиям.

Другим значительным достижением в этой отрасли будет возможность единообразного и предсказуемого изготовления цементных составов и изделий, которые гарантированно будут отвечать заданным расчетным и функциональным требованиям при сведении к минимуму необходимости в избыточном расчетном запасе прочности и, тем самым, при снижении себестоимости изготовления.

Кроме того, значительным достижением в этой отрасли будет возможность единообразного и предсказуемого изготовления однородных цементных составов и изделий, несмотря на разброс количественных и качественных характеристик используемых сырьевых материалов (т. е. цемента, песка, гравия, заполнителя, воды и присадок).

Другим значительным достижением в этой отрасли будет создание новых составов и процессов для изготовления цементных смесей и изделий с такими прогнозируемыми характеристиками, которые позволят устранить необходимость в изменении получаемого продукта водителем бетоновоза или в пункте доставки.

Другим значительным достижением в этой отрасли будет создание новых процессов расчета бетона, благодаря которым цементные составы будут предсказуемым образом обеспечивать требуемые характеристики прочности, осадки и долговечности.

Другим значительным достижением в этой отрасли будет создание новых составов и процессов расчета состава бетона, которые позволят устранить необходимость в применении метода аппроксимирования за счет проб и ошибок.

Еще одним значительным достижением в этой отрасли будет создание новых составов и процессов расчета состава бетона, которые обеспечат оптимальность и наибольшую экономическую эффективность состава смеси для конкретного бетона, включающего разнообразные компоненты и присадки.

Другим достижением станет создание новых процессов для изменения технологических процессов изготовления цементных составов и изделий в "режиме реального времени" с целью реагирования на изменение сырьевых материалов, поступающих на площадку.

Такие цементные составы, изделия и методы раскрываются в настоящем патентном описании и являются предметом настоящей патентной заявки.

Краткое описание изобретения

Настоящее

изобретение относится к гидравлическим цементным составам, изделиям, изготавливаемым из таких составов, и системам для изготовления и обработки таких гидравлических цементных составов и бетонных

изделий, обеспечивающим оптимизацию функциональных свойств и расчетных характеристик цементных материалов при одновременной минимизации себестоимости изготовления. Вместо эмпирического метода проб и

ошибок, который на протяжении всей истории применялся для расчета бетонных смесей, используется научный метод технологии материалов, дающий возможность обеспечения требуемых качественных характеристик

и функциональных свойств цементных материалов с помощью микроструктурной инженерии.

Процесс оптимизации структуры по настоящему изобретению состоит из двенадцати различных этапов.

Этап 1 состоит в обеспечении максимальной плотности упаковки сухой цементной смеси, включающей цемент и, по меньшей мере, один или несколько типов заполнителя ("типы" соответствуют заполнителям с частицами, размеры которых входят в определенный диапазон. В обычных смесях, как правило, используют один тип мелкозернистого заполнителя, например, песка, и один тип крупнозернистого заполнителя, например, гравия). Надлежащее сочетание заполнителей различных типов обеспечит повышение плотности упаковки бетонной смеси и может обеспечить максимальную плотность упаковки частиц смеси.

Исследования продемонстрировали, что в случае смесей с плотностью упаковки частиц, приближающейся к максимуму, повышаются характеристики бетона как в сыром, так и в твердом состоянии. Таким образом, по мере приближения к максимальной плотности упаковки частиц бетонной смеси происходит оптимизация таких характеристик, как формуемость, прочность, проницаемость, сопротивление диффузии хлоридов и долговечность. Это объясняется тем, что к смеси с максимальной плотностью упаковки частиц надо добавлять лишь минимальное количество воды, что обеспечивает повышенное внутреннее сцепление частиц, предотвращающее выступание цементного молока и обеспечивающее минимальное расслоение компонентов в точке, соответствующей максимальной плотности упаковки, что, в свою очередь, снижает себестоимость смеси.

Пропорции цемента и различных типов мелкозернистого и крупнозернистого заполнителя, необходимые для обеспечения максимальной плотности упаковки частиц, определяются с помощью теоретического расчета плотности упаковки для всех сочетаний сырьевых материалов. Сравнивая плотность упаковки для различных составов, можно определить значение максимальной плотности упаковки частиц и соответствующее процентное соотношение компонентов по объему.

Этап 2 заключается в определении исходного оптимального состава бетонной смеси, который не только будет обеспечивать приближающуюся к максимальной плотность упаковки частиц, но также будет обладать достаточным внутренним сцеплением для предотвращения выступания цементного молока или расслоения и будет обеспечивать требуемые значения прочности и осадки. Подход, на основе которого разработан данный метод оптимизации, заключается в определении первоначального значения удельной стоимости исходного состава, обеспечивающего плотность упаковки частиц, наиболее близкую к максимальной, а также требуемые характеристики прочности, осадки и внутреннего сцепления, после чего это первоначальное значение сравнивается с удельной стоимостью смесей, имеющих те же характеристики, но различные соотношения мелкозернистого и крупнозернистого заполнителя. Сравнивая удельную стоимость каждой из оптимальных смесей при варьировании соотношений мелкозернистого и крупнозернистого заполнителя, можно выявить наиболее экономичную смесь, обладающую заданными характеристиками.

Исходная оптимальная смесь определяется путем выбора смеси, не только обеспечивающей плотность упаковки частиц, наиболее близкую к максимальной, что позволит обеспечить оптимальные характеристики, но также включающей достаточное количество песка, чтобы обеспечить внутреннее сцепление и предотвратить выступание цементного молока и расслоение компонентов бетона. Затем определяют плотность упаковки смеси и количество воды, требуемое для придания смеси требуемой осадки. На основе этой информации выполняется расчет прочности получаемой смеси, после чего расчетное значение сравнивается с заданной прочностью. Если расчетная прочность будет слишком низкой или высокой, то, соответственно, увеличивают или сокращают содержание цемента при поддержании постоянного соотношения мелкозернистого и крупнозернистого заполнителя. Вышеописанный процесс повторяется для новой смеси и продолжается до тех пор, пока для заданного соотношения мелкозернистого и крупнозернистого заполнителя не будет получена смесь с требуемыми характеристиками прочности и осадки. Полученная смесь называется исходной оптимальной смесью.

На этапе 3 производится сравнение значений удельной стоимости оптимальных смесей для каждого определенного соотношения мелкозернистого и крупнозернистого заполнителя, чтобы определить состав смеси, оптимизированной как по функциональным характеристикам, так и по себестоимости. Наиболее логично этот процесс осуществляется путем определения соотношения мелкозернистого и крупнозернистого заполнителя для исходной смеси, выявленной на этапе 2. После этого производят приращение объема мелкозернистого заполнителя и соответствующее приращение объема крупнозернистого заполнителя, тем самым задавая новое значение соотношения мелкозернистого и крупнозернистого заполнителя. Затем определяют состав и стоимость оптимальной смеси для нового соотношения мелкозернистого и крупнозернистого заполнителя, после чего полученные значения сравнивают со значениями, полученными для предыдущей оптимальной смеси. Если новая оптимальная смесь будет дешевле, то производят новое изменение соотношения мелкозернистого и крупнозернистого заполнителя и выполняют новый расчет оптимального состава и стоимости, после чего их сравнивают с предыдущими значениями. Этот процесс продолжается до тех пор, пока новая смесь не станет более дорогостоящей по сравнению с предыдущей (или пока не будет достигнуто максимально возможное количество мелкозернистого заполнителя), после чего расчетный цикл прекращается, так как предыдущая смесь является наилучшей.

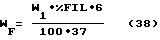

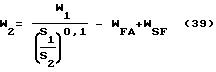

На этапах 4-7 определяют эффект, получаемый за счет добавления к стандартной бетонной смеси различных присадок, включая, соответственно, летучую золу, микрозернистый кремнезем, реагенты для сокращения количества воды и наполнители. Реагенты для сокращения количества воды добавляются с целью сокращения количества воды, требуемой для обеспечения заданной осадки смеси. Летучая зола и наполнители добавляются в качестве заменителя цемента и используются, в частности, в низкопрочном бетоне с целью снижения стоимости материалов, а также с целью сокращения количества воды, требуемой для обеспечения заданной осадки смеси.

Летучая зола, микрозернистый кремнезем и пуццоланы также обладают определенными цементоподобными характеристиками и самостоятельно способствуют повышению прочности бетона. Применение микрозернистого кремнезема обычно связано с увеличением количества воды, требуемой для обеспечения заданной осадки смеси, тогда как применение других пуццоланов может привести как к увеличению, так и к сокращению количества требуемой воды в зависимости от химического состава и морфологии данного пуццолана.

На этапе 8 вышеописанные процессы объединяют в группу внутренних циклов, в ходе которых выполняют приращения содержания компонентов и расчет пропорций мелкозернистого заполнителя, цемента, крупнозернистого заполнителя, подмешиваемой воды, летучей золы, микрозернистого кремнезема и реагента для сокращения количества воды, при которых будет обеспечено получение бетонной смеси с требуемыми характеристиками и минимальной стоимостью.

На этапе 9 рассматривается влияние реагентов для захвата воздуха, а также рассчитывается и корректируется требуемое количество этих реагентов, чтобы обеспечить достаточное заданное содержание воздуха в получаемой бетонной конструкции. Реагенты для захвата воздуха добавляются для того, чтобы обеспечить высокую морозостойкость бетона.

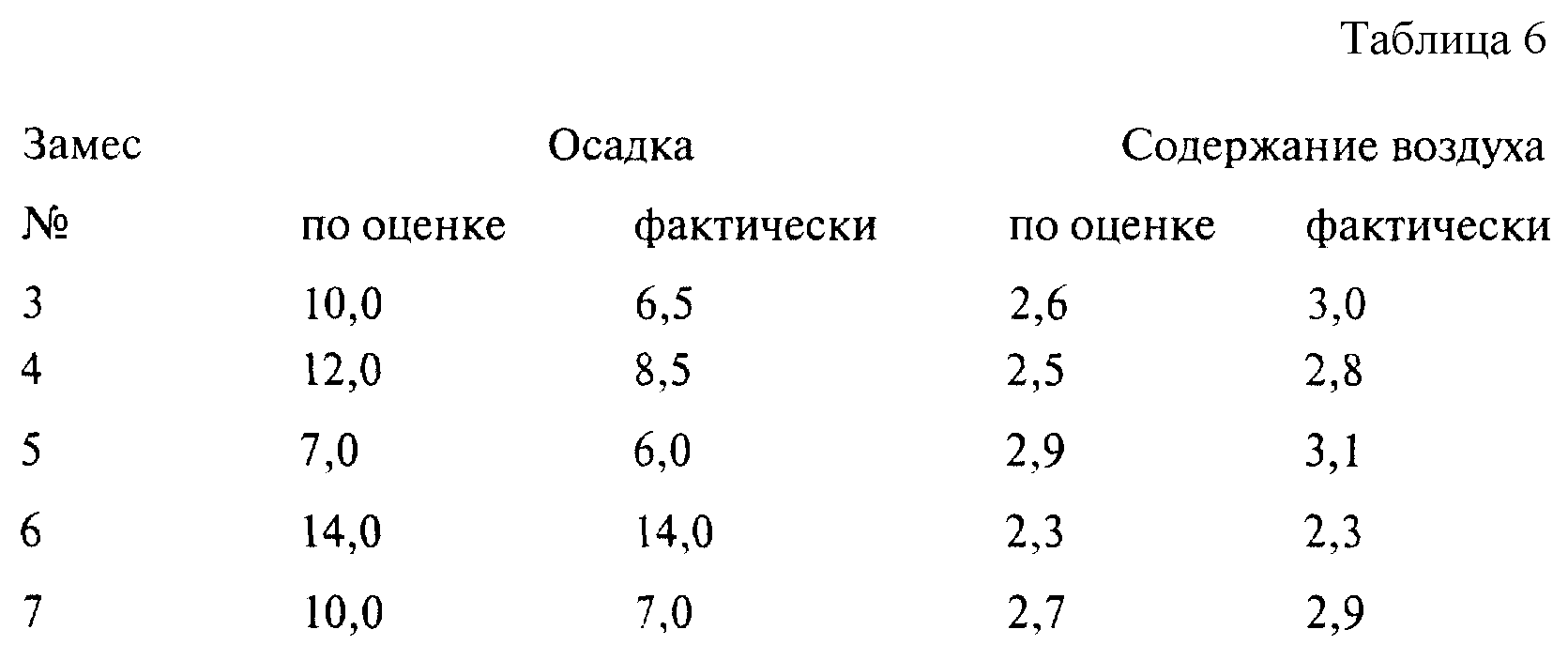

На этапе 10 определяется поправочный коэффициент для оптимизационного процесса, что позволяет уточнить оценку получаемой осадки. Как правило, это выполняется путем построения графика для сравнения теоретического и реального содержания воды при одном и том же значении осадки. Затем рассчитывается корреляция между результатами, и полученный корреляционный коэффициент включается в вычислительный процесс, чтобы повысить точность получаемых результатов.

На этапе 11 определяется долговечность или пористость бетона, которая может быть включена в оптимизационный процесс в качестве одного из параметров, характеризующих качество. Выбор смеси на основе параметра долговечности гарантирует, что выбранная смесь будет обладать достаточной долговечностью для ее целевого назначения.

И наконец, на этапе 12 описывается метод точного определения объема или веса компонентов, требуемых для получения в точности заданного выхода или объема окончательной смеси. В этом процессе учитываются параметры упаковки частиц и объем пространства между частицами.

Далее, настоящее изобретение направлено на создание систем, позволяющих определить требуемые изменения параметров обработки при изменении состава исходных сырьевых материалов, тем самым обеспечивая воспроизводимое получение материала с единообразными функциональными свойствами и расчетными характеристиками. По настоящему изобретению можно изготавливать составы на основе гидратированного цемента, обладающие высокой плотностью и прочностью. Было продемонстрировано, что за счет регулирования параметров в соответствии с настоящим изобретением можно обеспечить минимальное или практически незаметное расслоение или выступание цементного молока у свежего бетона.

Таким образом, с помощью технологических методов по настоящему изобретению можно изготавливать целое семейство новых бетонов повышенной прочности и долговечности.

Краткое

описание чертежей

Для изложения способов достижения вышеописанных и других преимуществ изобретения ниже приводится более подробное описание изобретения, кратко описанного выше, с ссылками на

конкретные способы реализации изобретения, иллюстрируемые на прилагаемых чертежах. С учетом того, что эти чертежи отражают лишь типичные способы реализации изобретения и, следовательно, не

ограничивают его объем, изобретение будет подробно описано в развернутом виде с помощью прилагаемых чертежей.

На фиг. 1 представлен график плотности упаковки частиц для тройной смеси, состоящей из цемента, кварцевого песка (0-2 мм) и дробленого гранита (8-16 мм).

На фиг. 2 представлен график плотности упаковки частиц по фиг. 1, на котором приведены линии, показывающие способ определения состава в зависимости от плотности, указанной на графике.

На фиг. 3 представлен график для сравнения экспериментальной и теоретической плотности упаковки частиц (по модели Туфара /Toufar/) для тройной смеси цемента, мелкого гравия (3/8") и песка.

На фиг. 4 представлен график, предназначенный для сравнения экспериментальной и откорректированной теоретической плотности упаковки частиц для смеси по фиг. 3.

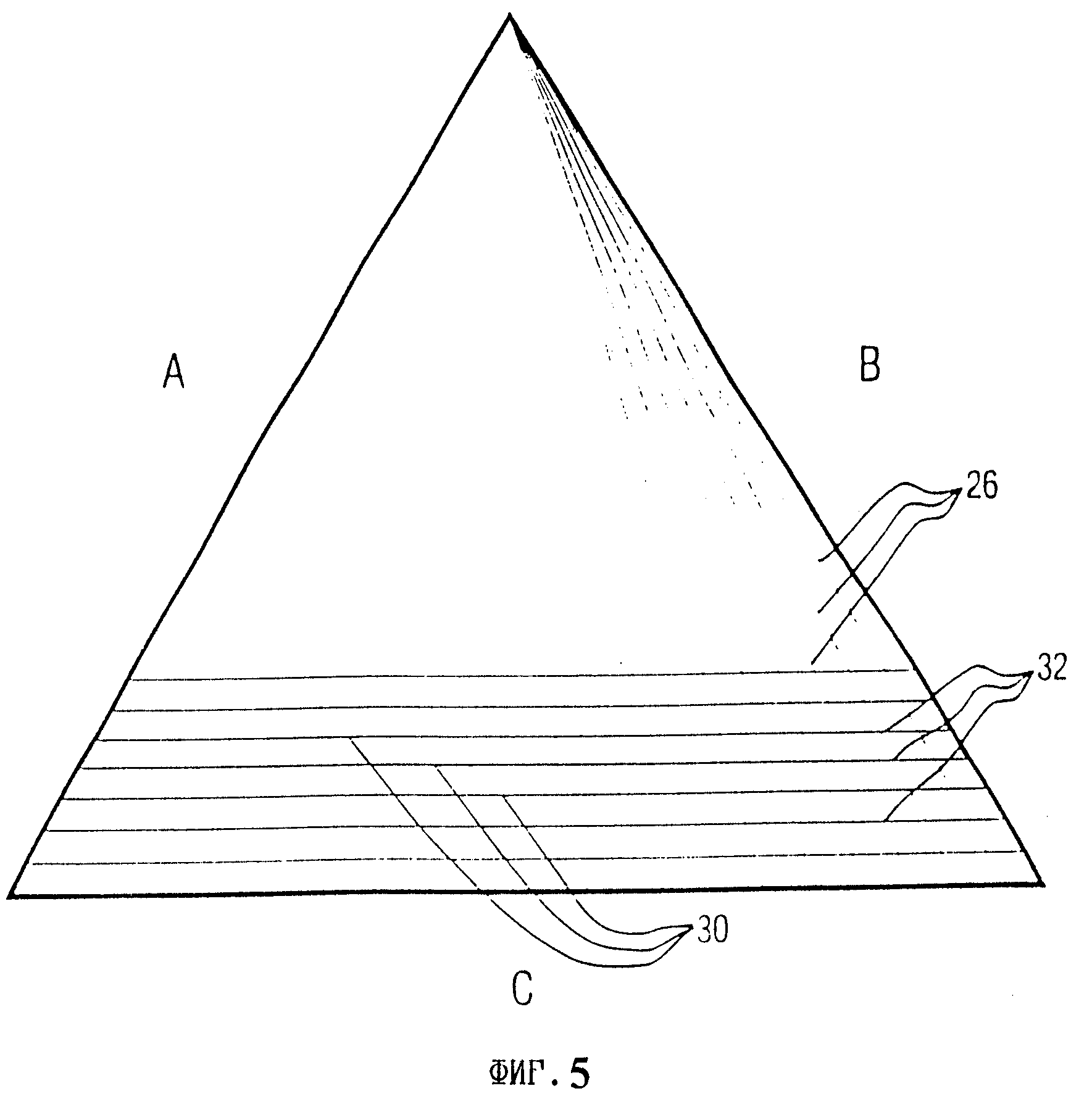

На фиг. 5 представлен график плотности упаковки частиц с линиями псевдочастиц.

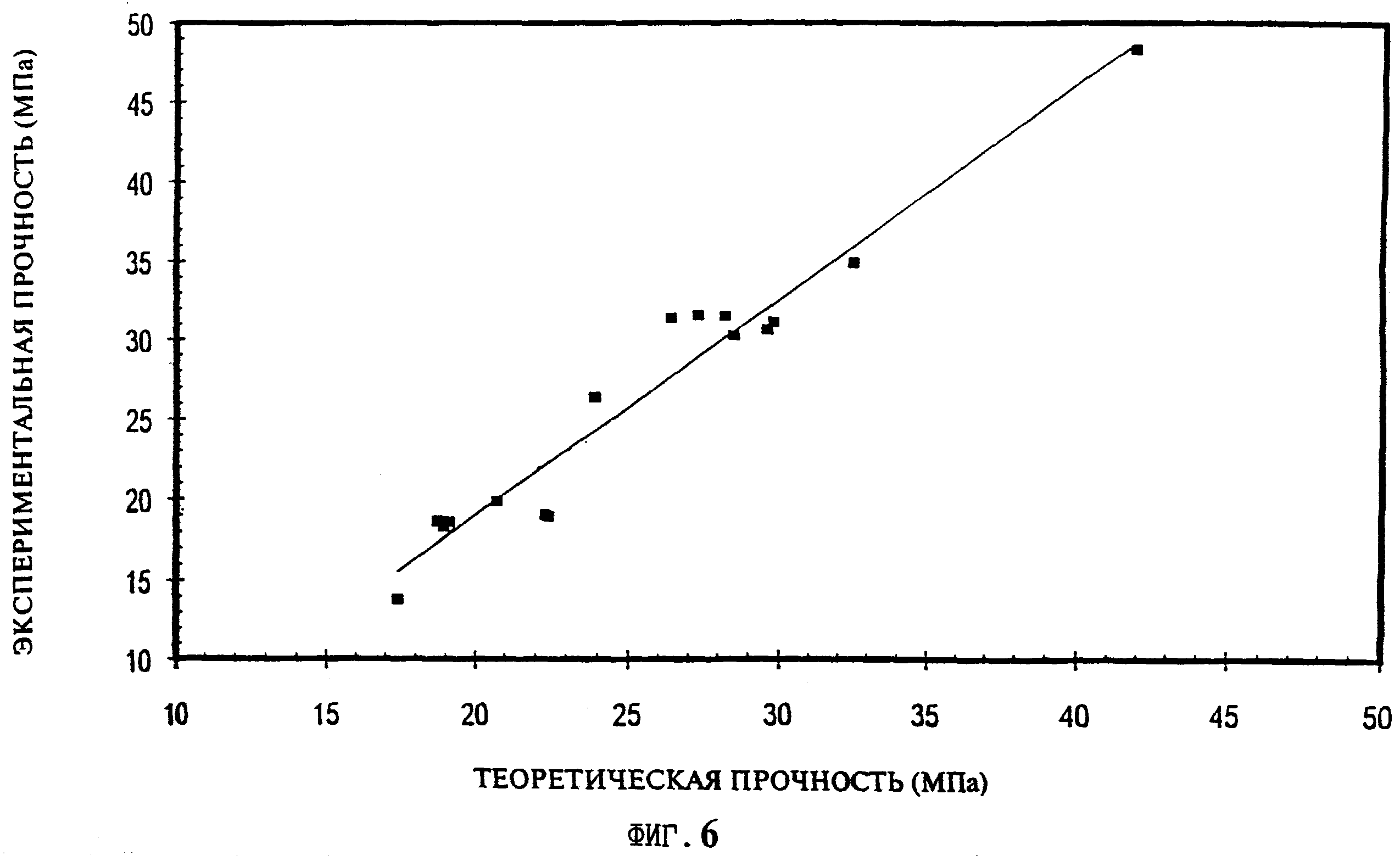

На фиг. 6 представлен график экспериментальных значений прочности для разных смесей в сравнении с соответствующими теоретическими значениями прочности для смеси по уравнению Фере /Feret/.

На фиг. 7 представлен график, используемый для сравнения экспериментальных и теоретических значений прочности для смесей по фиг. 6.

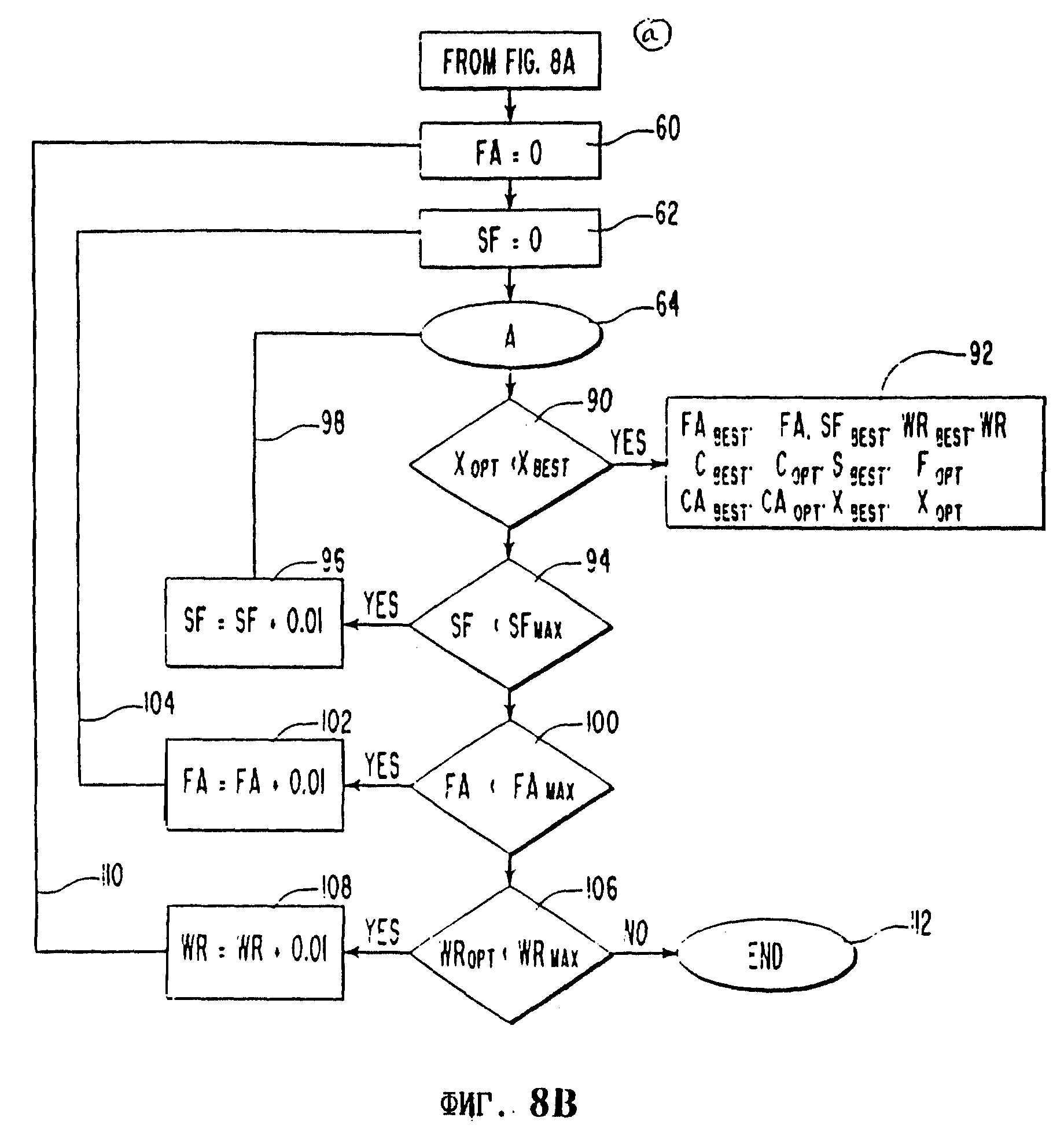

На фиг. 8 (А)-(В) представлена логическая блок-схема системы оптимизации.

На фиг. 9 показана иерархическая структура логической блок-схемы, представленной на фиг. 8 (В).

На фиг. 10 показана корреляция между откорректированными теоретическими значениями плотности упаковки и экспериментально определенной плотности упаковки частиц песка и мелкого гравия по примеру 1.

На фиг. 11 показана корреляция между откорректированными теоретическими значениями плотности упаковки тройной системы и экспериментально определенной плотности упаковки системы, состоящей из частиц цемента, песка и мелкого гравия по примеру 1.

На фиг. 12 показана корреляция между фактическим и теоретическим количеством воды для смесей по примеру 1.

На фиг. 13 показана корреляция между содержанием воздуха и осадкой для смесей по примеру 1.

На фиг. 14 показана корреляция между фактической и расчетной осадкой для смесей по примеру 1.

На фиг. 15 показана корреляция между фактическим и теоретическим количеством воды для смесей по примеру 2.

На фиг. 16 показана корреляция между содержанием воздуха и осадкой для смесей по примеру 2.

На фиг. 17 показана корреляция между фактической и расчетной осадкой для смесей по примеру 2.

На фиг. 18 показана корреляция между фактическим и теоретическим количеством воды для смесей по примеру 3.

На фиг. 19 показана корреляция между содержанием воздуха и осадкой для смесей по примеру 3.

На фиг. 20 показана корреляция между фактической и расчетной осадкой для смесей по примеру 3.

На фиг. 21 показана корреляция между фактическим и теоретическим количеством воды для смесей по примеру 4.

На фиг. 22 показана корреляция между содержанием воздуха и осадкой для смесей по примеру 4.

На фиг. 23 показана корреляция между фактической и расчетной осадкой для смесей по примеру 4.

На фиг. 24 показана корреляция между фактическим и теоретическим количеством воды для смесей по примеру 6.

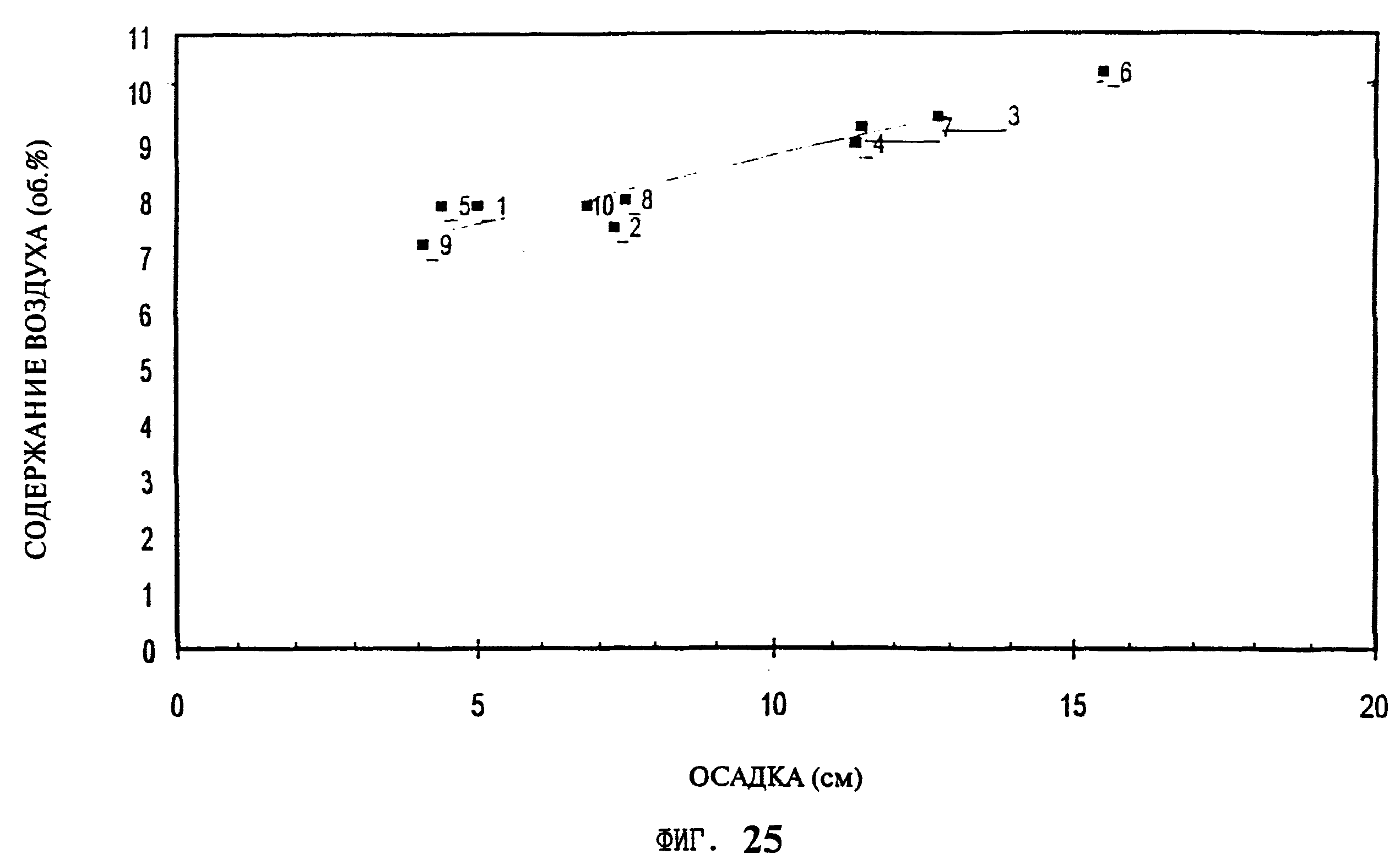

На фиг. 25 показана корреляция между содержанием воздуха и осадкой для смесей по примеру 6.

На фиг. 26 показана корреляция между фактической и расчетной осадкой для смесей по примеру 6.

На фиг. 27 показана плотность упаковки частиц для мелкого гравия по примеру 18.

На фиг. 28 показан средний диаметр мелкого гравия по примеру 18.

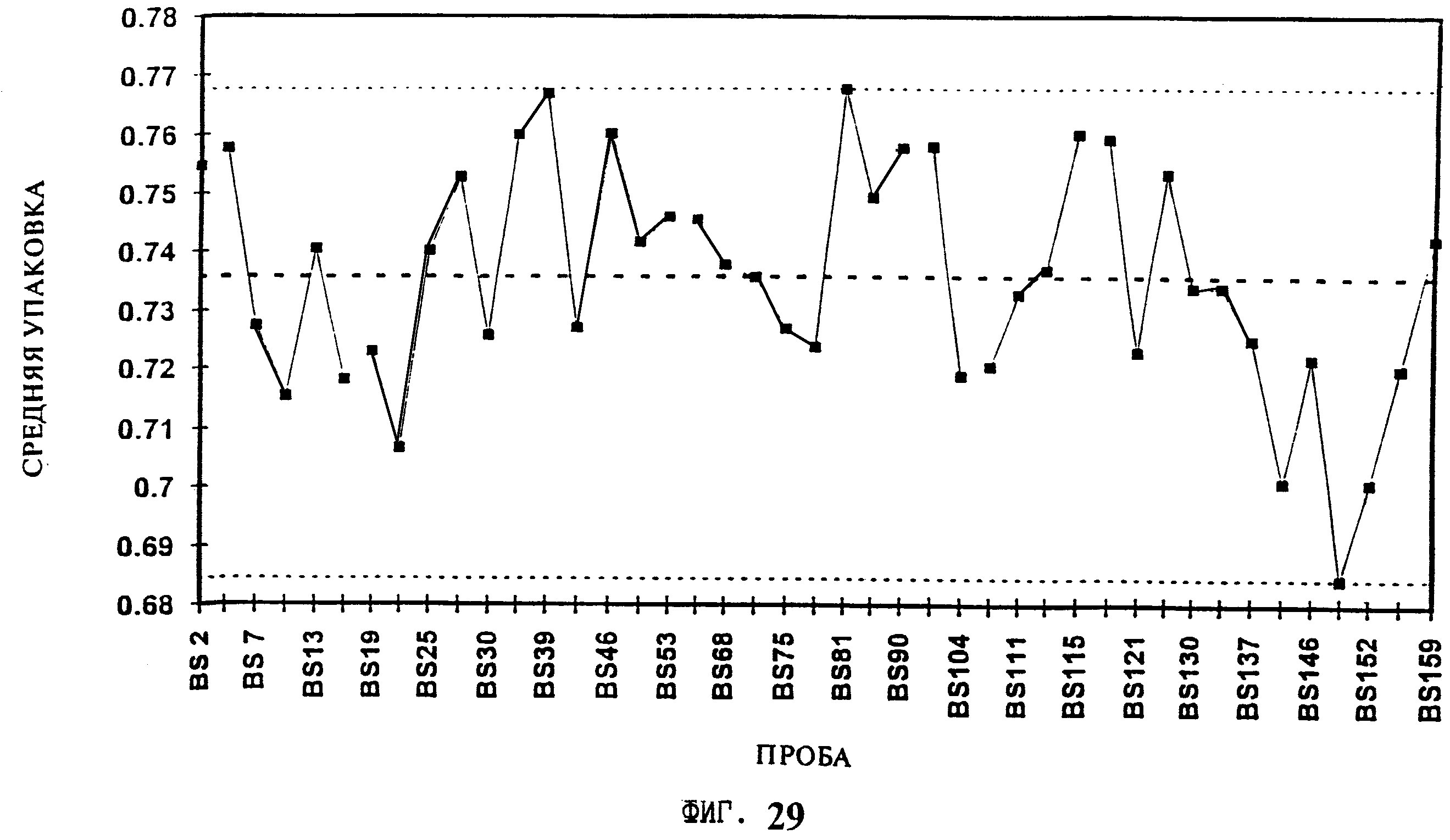

На фиг. 29 показана плотность упаковки частиц песка по примеру 19.

На фиг. 30 показан средний диаметр частиц песка по примеру 19.

На фиг. 31 показана плотность упаковки частиц типичного щебня со средним размером 1'' по примеру 20.

На фиг. 32 показан средний диаметр типичного щебня со средним размером 1'' по примеру 20.

На фиг. 33 показан график плотности упаковки частиц для трех крупнозернистых заполнителей по примеру 32.

Подробное описание предпочтительных вариантов изобретения

Настоящее изобретение относится к гидравлическим цементным составам,

изделиям, изготавливаемым из таких составов, и методам обработки таких гидравлических цементных составов и изделий. Более конкретно, настоящее изобретение направлено на создание систем для оптимизации

функциональных свойств и расчетных характеристик цементных материалов при одновременной минимизации себестоимости изготовления, для чего используется метод микроструктурной инженерии, являющийся

частью технологии материалов. Кроме того, настоящее изобретение направлено на создание систем, позволяющих определить требуемые изменения параметров обработки при использовании конкретного

технологического процесса при изменении состава исходных сырьевых материалов, обеспечивая воспроизводимое получение продукции с единообразными функциональными свойствами и расчетными

характеристиками.

I. Общее описание

А. Разработка составов с помощью микроструктурной инженерии

Как уже упоминалось, инструкции, нормативы и стандарты, которые обычно

используются в настоящее время при обработке цементных и бетонных материалов, основаны на усредненных эмпирических результатах, полученных в течение ряда десятилетий. Для компенсации разброса

характеристик, имеющего место в результате применения подобных стандартов, при проектировании изделий из бетонных материалов задается избыточный запас прочности чтобы гарантировать, что получаемые

изделия на основе цемента будут обладать заданными характеристиками.

В отличие от этого, в настоящем изобретении используется метод технологии материалов, позволяющий с помощью микроструктурной инженерии создать бетон, обладающий требуемыми характеристиками и свойствами. В соответствии с этим подходом были разработаны математические модели, которые затем были объединены с моделями, известными в данной отрасли техники, с целью получения новых моделей, предназначенных для точного определения параметров прочности, осадки и долговечности для бетонной смеси, основанной на разработанном составе компонентов. С помощью таких моделей можно точно определить состав смеси, позволяющий оптимизировать заданные характеристики и свойства при минимизации стоимости материалов. Более того, модели также могут использоваться для выявления необходимости в добавлении таких присадок, как наполнители, реагенты для сокращения количества воды, реагенты для удержания воздуха, микрозернистый кремнезем, летучая зола и другие пуццоланы; и (если такие присадки необходимы) для выявления количества этих присадок, требуемого для оптимизации состава смеси.

Микроструктурная инженерия представляет собой метод придания микроструктуре гидравлически отверждаемых составов определенных желательных, заранее заданных свойств, необходимых для конечного изделия. Метод микроструктурной инженерии также позволяет учитывать стоимость материалов, разброс параметров технологического процесса и возможные проблемы. Другими словами, метод микроструктурной инженерии в отличие от традиционного метода проб и ошибок, изготовления и опробования, позволяет разрабатывать составы с предсказуемыми заданными характеристиками прочности, веса, осадки и формуемости, пористости, проницаемости, долговечности, стоимости, экологической нейтральности, а также позволяет решать различные технологические проблемы.

Для разработки любых конкретных изделий можно использовать огромное разнообразие различных видов сырья, число которых оценивается величинами порядка 50 - 80 тысяч. Сырьем могут служить материалы различных широких классов, такие как металлы, полимеры, эластомеры, керамика, стекло, композиционные материалы и цементы. В рамках определенного класса существует некоторое сходство характеристик, методов обработки и областей применения. Например, керамика обладает высоким значением модуля упругости, тогда как для полимеров это значение невысоко; металлы могут подвергаться формообразованию путем литья и ковки, тогда как композитные материалы требуют послойной укладки или специальных методов формования.

Однако разделение характеристик материалов по классам сопряжено с определенной опасностью; это может привести к узкой специализации (когда металлург ничего не знает о керамике) и к консервативности мышления ("мы используем сталь, потому что мы всегда ее использовали"). Именно узкая специализация и консервативность мышления ограничили рассмотрение вопроса об использовании гидравлически отверждаемых материалов для изготовления разнообразных изделий. Тем не менее, после осознания того факта, что цементные материалы имеют весьма широкую область применения и могут создаваться с помощью методов микроструктурной инженерии, возможность их применения для изготовления различных изделий становится почти неограниченной.

В настоящем изобретении для создания сырьевых цементных материалов с контролируемыми характеристиками используется стратегия микроструктурной инженерии. Этот подход основан на технологии материалов, которая представляет собой научную дисциплину, фокусирующуюся на выявлении зависимостей между новыми материалами, методами обработки, микроструктурой и функциональными характеристиками, как показано ниже в табл. 1.

Теоретические основы состоят в понимании того, как различные технологические процессы, используемые для обработки требуемых сырьевых материалов, влияют на микроструктуру, и соответственно, на характеристики получаемых изделий. Понимание этих взаимосвязей позволяет целенаправленно заменять материалы и использовать разные технологические методы для изготовления изделия, обладающего заданными функциональными характеристиками.

Метод технологии материалов продемонстрирован на самых разнообразных материалах, включая сталь, полимеры, композитные материалы, полупроводники и - в недавнее время - сверхпроводники. Для всех этих столь разнообразных материалов метод технологии материалов приводит к появлению нового поколения высокоэффективных материалов. Благодаря технологии материалов можно моделировать взаимосвязи между методами обработки, микроструктурой и характеристиками, что позволяет разрабатывать конкретные изделия с оптимизированными характеристиками и оптимальной себестоимостью, основываясь на научном понимании, а не на методе проб и ошибок.

Применение метода технологии материалов к бетону представляет собой нелегкую задачу из-за сложности структуры, присущей цементным материалам. Взаимосвязи, позволяющие контролировать и оптимизировать микроструктуру и характеристики бетона, являются взаимозависимыми и с трудом поддаются выявлению. Сложный характер сотен химических реакций, происходящих при гидратации цемента, наряду с большим разбросом параметров сырья, разнообразием технологических методов, методов обращения с изделиями, метолов их отверждения и т. п. обусловил господствовавшее в данной отрасли промышленности мнение о том, что бетон не относится к числу поддающихся контролю материалов с достаточно предсказуемыми характеристиками, позволяющими использовать метод технологии материалов. В историческом аспекте исследователи лишь регистрировали изменения микроструктуры и характеристик бетона. Общепринятый вывод состоял в том, что моделирование принесет мало пользы или вообще окажется невозможным.

Одним из аспектов бетона, особо затрудняющим применение научного подхода технологии материалов, является связь между "сырым" (на ранней стадии) и последующим "затвердевшим" (застывшим) состоянием, а также оптимизация параметров для этих состояний. Например, для обеспечения оптимальной осадки и формуемости требуются другие рецептуры, отличающиеся от тех, что обеспечивают высокую прочность и низкую проницаемость. Это очевидное противоречие между различными характеристиками материала (требуемыми во время подготовки и заливки в сравнении с периодом после отверждения) считалось неустранимым противоречием, для решения которого инженер и рабочий должны найти оптимальный компромисс.

По этим причинам до настоящего времени наука и технология материалов на основе цемента не были связаны с практикой, и в данной отрасли не использовался комплексный подход для понимания взаимосвязей между обработкой, микроструктурой и характеристиками. В настоящем изобретении метод технологии материалов используется для микроструктурной инженерии бетона, что позволит специалистам в данной отрасли применять этот новый подход и процесс, дающий удивительные результаты. Для проектирования новых цементных материалов каждый этап, представленный в табл. I был подвергнут анализу и разбивке на категории, как показано в табл. II.

После этого были разработаны эмпирические модели, описывающие влияние методов обработки материалов на микроструктуру и, следовательно, на функциональные характеристики получаемых цементных изделий. Эти эмпирические модели были подвергнуты доработке (т. е. увеличению или сужению объема моделирования и ограничению параметров за счет введения определенных констант), чтобы создать модели, которые были бы пригодны для опробования. Затем апробированные модели были объединены в единую систему, предназначенную для разработки и изготовления конкретных изделий, обладающих заданными характеристиками.

Полученная система, раскрываемая в настоящем изобретении, может выполнять несколько функций. Прежде всего следует отметить возможность предсказуемого определения связи между каждым компонентом и ранее указанным этапом, что позволяет разрабатывать и изготавливать превосходные бетоны при низкой стоимости. Более конкретно, система позволяет определить, какие сочетания материалов, включая присадки, следует использовать для получения цементной смеси с требуемыми параметрами осадки и окончательной прочности при обеспечении минимальной стоимости. Система также позволяет определить, какое сочетание имеющихся материалов следует использовать для получения смеси с заданными характеристиками. Кроме того, система позволяет определить, какое сочетание материалов следует использовать для получения смеси с максимальной долговечностью или любой заданной долговечностью без выступания цементного молока или расслоения компонентов. Дополнительные функции системы будут описаны ниже или станут очевидными из нижеприведенного описания и патентной формулы.

Данная система может быть построена в виде ряда последовательных этапов для расчета с помощью номограмм без применения вычислительной техники, либо в виде компьютерной программы. В процессе формулирования состава смеси пользователь должен ввести заданные значения прочности и осадки; показатели плотности естественной упаковки и среднего диаметра частиц используемого заполнителя и цемента; характеристики летучей золы, микрозернистого кремнезема, наполнителей, реагента для сокращения количества воды, реагента для захвата воздуха или других пуццоланов (если эти присадки предполагается использовать); а также удельную стоимость каждого компонента бетона. Затем с помощью данного процесса выявляются составы смесей, которые позволят получить бетон с заданными характеристиками. После этого рассчитывается удельная стоимость смесей этих составов и полученные данные сравниваются между собой, чтобы выявить наиболее дешевую бетонную смесь, обладающую заданными характеристиками.

В. Упаковка частиц

Для полного понимания процесса оптимизации по настоящему изобретению необходимо усвоить

некоторые основные положения механики бетона. Как уже упоминалось, одной из проблем при моделировании бетона является очевидное противоречие между оптимизацией характеристик для сырого и отвержденного

бетона.

К числу характеристик сырого бетона относится осадка, являющаяся конкретной мерой реологической функции содержания воды и цемента. Чем больше воды вводится в цементную смесь, тем меньшей становится вязкость цементной пасты и тем меньшими будут силы трения между частицами заполнителя, и, следовательно, тем большей будет осадка. В свою очередь, высокое значение осадки обуславливает повышение формуемости, что упрощает заливку и обработку поверхности бетона. Однако для различных конструкций требуются различные значения осадки - в диапазоне от 0 до 23 см.

К числу характеристик застывшего бетона относятся прочность и пористость. Эти характеристики также зависят от содержания воды, но в обратной пропорции. Чем больше воды вводится в цементную смесь, тем меньшей становится концентрация цемента, что обуславливает снижение конечной прочности бетона. Кроме того, смеси с большим содержанием воды часто подвержены расслоению или выступанию цементного молока.

"Выступание цементного молока" представляет собой процесс миграции воды к верхней поверхности свежеуложенного бетона, обусловленный осаждением более тяжелого заполнителя. Миграция воды увеличивает соотношение воды и цемента вблизи верхней поверхности бетона, что, соответственно, приводит к ослаблению и снижению стойкости поверхностного слоя. "Расслоение" представляет собой отделение цементного раствора (цемент, вода и песок) от крупнозернистого заполнителя, что приводит к ухудшению однородности материала, появлению участков с недостаточным содержанием цемента, снижению прочности и повышению пористости и проницаемости. И наконец, высокое содержание воды также приводит к увеличению пористости по всему объему застывшего бетона, что снижает его долговечность.

Однако исследователи установили, что наилучшие характеристики для сырого и отвержденного бетона могут быть получены в случае таких смесей, состав которых обеспечивает плотность упаковки частиц, близкую к максимальной. Плотность упаковки зависит от способа упаковки частиц, который представляет собой выбор размеров частиц и пропорций содержания материалов, обеспечивающих заполнение больших пустот мелкими частицами, между которыми образуются небольшие пустоты, вновь заполняемые еще более мелкими частицами, и так далее до достижения максимальной плотности упаковки частиц. В идеале, структура бетона может формироваться за счет максимально эффективной упаковки крупнозернистого заполнителя, последующей упаковки мелкозернистого заполнителя в промежутки между частицами крупнозернистого заполнителя и окончательного заполнения пастой оставшихся небольших объемов между частицами.

Для понимания взаимосвязи между характеристиками в сыром и отвержденном состоянии рассмотрим сухую бетонную смесь "А" с плотностью упаковки 0,5, имеющую объем в один кубический метр, которая затем смешивается с водой в объеме X. Поскольку плотность упаковки частиц составляет менее единицы, часть объема (то есть 0,5 м3) представляет собой воздушные пустоты или промежуточные объемы между частицами, которые впоследствии будут заполнены водой.

Теперь, если размер частиц в смеси "А" изменить так, чтобы увеличить плотность упаковки частиц до 0,8, то общий объем новой смеси будет меньше и составит 0,625 м3 так как объем воздушных пустот внутри смеси сократился до 0,125 м3. Таким образом, если то же количество воды X добавить к новой смеси, имеющей плотность 0,8, то осадка увеличится, поскольку вода, которая ранее использовалась для заполнения воздушных пустот, теперь используется для обволакивания частиц и снижения сил трения между ними.

В альтернативном варианте, по мере возрастания плотности упаковки частиц можно также сокращать количество добавляемой воды, тем самым повышая прочность бетона при сохранении того же значения осадки. Следовательно, по мере приближения к максимальной плотности упаковки частиц оптимизируются характеристики как для сырого, так и для отвержденного бетона, поскольку для обеспечения заданной осадки в смесь нужно добавить лишь минимальное количество воды.

Однако следует отметить, что по мере приближения к максимальной плотности упаковки частиц нарастают тенденции к расслоению и выступанию цементного молока. Это связано с тем, что при максимальной плотности упаковки частиц в смеси не будет хватать песка или мелкозернистого заполнителя для создания достаточно когезивной матрицы, являющейся опорой для заполнителя. В результате происходит расслоение, ухудшающее однородность и снижающее прочность получаемого бетона.

Определение состава смеси, обеспечивающего максимальную плотность упаковки частиц, также позволяет получить экономический эффект. Как правило, цемент является самым дорогим компонентом в бетонной смеси. Для обеспечения структуры с адекватной когезией (т. е. с достаточными силами внутреннего сцепления частиц) необходимо ввести достаточное количество цемента, чтобы покрыть все частицы заполнителя, а также, предпочтительно, заполнить пустоты внутри бетонной смеси. (Если пустоты между частицами заполнителя будут заполнены цементом, а не водой, то прочность бетона увеличивается). При достижении максимальной плотности упаковки частиц площадь поверхности частиц и объем пустот между ними минимизируются, что минимизирует количество требуемого цемента. В соответствии с этим, стоимость бетона также минимизируется. Разумеется, выявление наиболее дешевой смеси производится с учетом стоимости различных компонентов.

Иногда более дешевыми будут смеси с меньшей плотностью упаковки частиц. Например, самым дешевым компонентом обычно является песок. В соответствии с этим, смеси с низкой концентрацией цемента и высокой концентрацией песка будут самыми дешевыми. Однако по мере возрастания процентного содержания песка и по мере соответствующего отхода от структуры с максимальной плотностью упаковки частиц возрастает пористость, что обуславливает снижение долговечности смеси.

Способность точного и прогнозируемого регулирования упаковки частиц в растворе обеспечивает возможность регулирования системной реологии смеси. Реологические характеристики системы частично связаны с вязкостью и пределом текучести смеси и являются функцией как макрореологии, так и микрореологии. Макрореология описывает взаимосвязь между твердыми частицами, определяемую характером их упаковки. Путем избирательного регулирования распределения размеров частиц в смеси при сохранении постоянного содержания воды или смазывающего компонента смеси можно целенаправленно изменять вязкость и предел текучести смеси.

Контролирование системной реологии смеси является важным фактором для обеспечения экономичного массового изготовления тонкостенной тары и других изделий, подобных описанным в патентной заявке "Гидравлически отверждаемые тарные и другие изделия для хранения, раздачи и упаковки пищевых продуктов и напитков и методы их изготовления", которая ранее была включена в настоящую заявку посредством ссылки. Смесям с низкой вязкостью легче придать требуемую форму, и поэтому такие смеси обычно предпочтительны на этапе формования тарного изделия. Однако после того, как тара будет отформована, предпочтительно, чтобы смесь имела достаточно высокий предел текучести, чтобы обеспечивать формоустойчивость тарного изделия без внешней поддержки, давая возможность для массового изготовления тары. Для оптимизации вязкости и предела текучести смеси можно применять регулирование упаковки частиц.

Микрореология является функцией тех компонентов системы, которые обладают качествами смазки и заполняют или переполняют пространство между "макрочастицами". Путем модификации смазочных материалов (в качестве которых могут служить вода, реагенты для модификации реологических характеристик, пластификаторы или другие материалы) можно химическим способом изменять вязкость и предел текучести. Микрореологические характеристики также можно изменять физическим способом - посредством изменения формы и размеров частиц, например, путем использования нарубленных волокон, пластинчатой слюды, округлых частиц микрозернистого кремнезема или частиц толченого сырого цемента, которые будут по-разному взаимодействовать со смазочными материалами.

Хотя теория упаковки частиц известна, существуют определенные трудности с быстрым, точным и единообразным определением размеров и пропорций заданных компонентов, которые необходимы для обеспечения максимальной плотности упаковки частиц. Настоящее изобретение позволяет решить эту проблему за счет создания математической модели, обеспечивающей точное определение плотности упаковки для смеси с заданным объемным соотношением компонентов, включающих, как минимум, один тип заполнителя и цемент. Для определения максимальной плотности упаковки частиц рассчитывается значение плотности упаковки для всех сочетаний объемного содержания компонентов сырья.

II. Процесс оптимизации структуры смеси

Ниже

приводится подробное описание теоретических основ, математических моделей и этапов, необходимых для точного и воспроизводимого определения оптимальных пропорций цемента, воды, песка, крупнозернистого

заполнителя и присадок (таких как реагенты для сокращения количества воды, реагенты для захвата воздуха, наполнители, летучая зола, микрозернистый кремнезем и другие пуццоланы), необходимых для

получения бетонной смеси, обладающей заданными характеристиками как в сыром, так и в твердом состоянии при минимальной себестоимости.

Этап 1 состоит в обеспечении максимальной плотности упаковки и соответствующего состава сухой бетонной смеси, включающей цемент и один или несколько типов заполнителя.

Этап 2 заключается в определении исходного оптимального состава бетонной смеси, который будет обеспечивать плотность упаковки частиц, приближающуюся к максимальной, и при этом будет обладать требуемой прочностью, осадкой и когезией при определенном соотношении мелкозернистого и крупнозернистого заполнителя.

На этапе 3 производится сравнение значений удельной стоимости оптимальных смесей для каждой оптимальной смеси при определенном соотношении мелкозернистого и крупнозернистого заполнителя, чтобы определить смесь, оптимальную во всех отношениях.

На этапах 4-7 рассматриваются методы учета эффектов, получаемых за счет независимого добавления к стандартной бетонной смеси различных присадок, включая, соответственно, летучую золу, микрозернистый кремнезем, реагенты для сокращения количества воды и наполнители.

Этап 8 осуществляется с помощью логической схемы и итеративных циклов, используемых для определения состава наилучшей оптимальной смеси, обладающей заданными характеристиками при минимальной себестоимости. Смесь включает мелкозернистый заполнитель, цемент, крупнозернистый заполнитель, подмешиваемую воду, летучую золу, реагенты для сокращения количества воды, реагенты для захвата воздуха, наполнители, микрозернистый кремнезем и другие пуццоланы с требуемыми характеристиками и минимальной стоимостью.

На этапе 9 полученная смесь модифицируется, чтобы обеспечить надлежащую концентрацию реагента для захвата воздуха и, соответственно, требуемое содержание воздуха в изделии.

На этапе 10 описывается метод определения поправочного коэффициента для оптимизационного процесса, что позволяет уточнить оценку получаемой осадки и тем самым дополнительно оптимизировать результаты.

На этапе 11 обеспечиваются средства для определения долговечности смеси, гарантирующие, что выбранная смесь будет обладать достаточной долговечностью для ее целевого назначения.

И наконец, на этапе 12 описывается метод точного определения объема или веса компонентов смеси, требуемых для получения заданного выхода или объема окончательной смеси.

Этап 1. Максимальная

плотность упаковки

Первый этап оптимизационного процесса состоит в определении максимальной плотности упаковки и соответствующего объема каждого компонента сухой цементной смеси. Термины

"бетонная смесь", "цементная смесь" или "смесь", используемые в настоящем описании и прилагаемой патентной формуле, предназначены для общего обозначения составов, включающих по меньшей мере один тип

цемента и, по меньшей мере, один тип заполнителя, к которым можно добавлять воду и различные присадки. Термин "строительный раствор", используемый в настоящем описании и прилагаемой патентной формуле,

предназначен для обозначения смеси, которая содержит только цемент и один тип заполнителя. По настоящему изобретению можно формулировать составы и других смесей, включая штукатурный раствор и сухую

штукатурку.

Термины "заполнитель" или "заполнители", используемые в настоящем описании и прилагаемой патентной формуле, предназначены для обозначения разнообразных дробленых и природных камней и минералов. Однако для использования в рамках настоящего изобретения они должны быть доброкачественными и отвечать определенным стандартам для оптимального технического применения: они должны представлять собой чистые, твердыми, плотные, прочные, долговечные частицы, свободные от абсорбированных химикатов, покрытия из глины или гумуса, а также других тонкозернистых материалов, которые могут повлиять на гидратацию и связи, обеспечиваемые в цементной пасте.

Для некоторых смесей целесообразно использовать заполнители, предназначенные для снижения веса и (или) повышения теплоизолирующих характеристик смеси. К примерам полезных заполнителей относятся перлит, вермикулит, песок, гравий, щебень, известняк, стеклянный бисер, аэрогели, ксерогели, морской гель, слюда, глина, синтетическая глина, глинозем, кремнезем, летучая зола, микрозернистый кремнезем, пластинчатый глинозем, каолин, микросферы, полые стеклянные сферы, пористые керамические сферы, дигидрат гипса, карбонат кальция, алюминат кальция, пробка, семена, легкие полимеры, ксонотлит (кристаллический кальциевый силикагель), легкая вспененная глина, непрореагировавшие частицы цемента, пемза, расслоенный камень и другие горнорудные материалы. Непрореагировавшие частицы цемента также могут рассматриваться как "заполнитель" в широком смысле этого термина.

В рамках настоящего изобретения в дополнение к обычным заполнителям, используемым в цементной промышленности, с гидравлическими цементами можно сочетать и целый ряд других заполнителей, включая наполнители, упрочнители, металлы и металлические сплавы (такие как нержавеющая сталь, алюминат кальция, железо, медь, серебро и золото), шарики или полые сферические материалы (такие как стекло, полимеры и металлы), опилки, бусины, порошки (такие как кремнеземная пудра, или микрозернистый кремнезем), а также волокна (такие как графитовые, кремнеземные, глиноземные, стеклянные, полимерные, органические волокна и другие типы волокон, обычно используемые для изготовления различных композиционных материалов). В качестве заполнителей по настоящему изобретению можно использовать даже такие материалы, как семена, крахмалы, желатины и агаровые материалы.

Исследованиями установлено, что плотность упаковки частиц смеси повышается при использовании двух или нескольких типов заполнителя с различным средним размером частиц. В соответствии с этим, термин "заполнитель", используемый в настоящем описании и прилагаемой патентной формуле, часто дополнительно определяется как мелкозернистый заполнитель и крупнозернистый заполнитель. Для получения улучшенной упаковки частиц желательно, чтобы соотношение средних размеров частиц крупнозернистого и мелкозернистого заполнителя составляло около 3:1, предпочтительно - около 5:1, а наиболее предпочтительно - около 7:1. Обычно в качестве мелкозернистого заполнителя используется песок. Песок состоит из частиц диаметром около 8 мм и менее. Обычный крупнозернистый заполнитель, как правило, содержит частицы размером примерно от 2 до 165 мм. В вариантах реализации настоящего изобретения, предусматривающих изготовление тонкостенных изделий, может оказаться предпочтительным, чтобы размер частиц заполнителя превышал размер частиц цемента не более чем в двадцать раз. Такой заполнитель, как правило, будет состоять из частиц диаметром менее 2 мм.

Термины "мелкозернистый заполнитель" и "крупнозернистый заполнитель", используемые в настоящем описании и прилагаемой патентной формуле, не предназначены для ограничительного обозначения какого-либо диапазона размеров, а просто используются, чтобы указать, что заполнитель одного типа содержит более крупные частицы, чем заполнитель другого типа. Например, в цементной смеси, содержащей два типа песка, песок с более крупными частицами будет называться крупнозернистым заполнителем.

Термин "тип", используемый в настоящем описании и прилагаемой патентной формуле в отношении заполнителя, цемента и других твердых частиц, относится как к виду используемого материала, так и к диапазону размеров частиц. Например, хотя крупнозернистый заполнитель обычно состоит из частиц размером от 2 до 165 мм, один тип крупнозернистого заполнителя может состоять из частиц размером от 2 до 8 мм, тогда как другой тип может состоять из частиц размером от 8 до 16 мм. Как будет показано ниже, оптимальная плотность упаковки частиц смеси может быть обеспечена за счет селективного сочетания заполнителей различных типов. Исследованиями установлено, что те типы заполнителей, которые состоят из частиц с определенным средним размером, но характеризуются большим диапазоном разброса размеров, обычно обеспечивают более высокую плотность упаковки.

Цемент, используемый в настоящем изобретении, относится к семейству цементов, известных под названием гидравлические цементы. Гидравлический цемент характеризуется продуктами гидратации, образующимися в результате реакции с водой. Гидравлические цементы следует отличать от цементов других видов, таких как полимерные органические цементы. Термин "порошковый гидравлический цемент", используемый в настоящем описании, включает исходный клинкер, а также битый, толченый, молотый и обработанный клинкер на различных стадиях образования цементного порошка с различными размерами частиц.

Примером известных в данной отрасли цементов являются: большое семейство портландцементов (включая обычный портландцемент без добавки гипса), цементы на базе алюмината кальция (включая цементы на базе алюмината кальция без регуляторов схватывания), штукатурные материалы, силикатные цементы (включая β- дикальций- силикаты, трикальций-силикаты и их смеси), гипсовые цементы, фосфатные цементы и цементы на базе оксихлорида магния. Термин "гидравлический цемент" также включает другие виды цемента, такие как α- дикальций- силикат, который приобретает свойства гидравлического связующего при условиях гидратации, предусмотренных настоящим изобретением. Подразумевается, что термин "цемент" также включает наполнители, летучую золу, микрозернистый кремнезем и другие пуццоланы. Гидравлические цементы обычно состоят из частиц размером от 0,1 мкм до 100 мкм.

Все объемные показатели, используемые в настоящем патентном описании, если не оговорено иное, выражаются в виде доли от общего содержания твердых веществ в смеси. Термин "общее содержание твердых веществ", используемый в настоящем описании и прилагаемой патентной формуле, относится к содержанию цемента, заполнителя, а также (если требуется) наполнителей, летучей золы, микрозернистого кремнезема и других пуццоланов. Таким образом, общее содержание заполнителя и цемента в стандартной смеси всегда составляет 1,0. Объемные показатели количества воды и воздуха в смеси также выражаются в виде доли от объема твердых веществ. Следовательно, значение 0,3 для объема воды в смеси соответствует объему воды, равному 30% от общего объема твердых веществ в смеси. Соответственно, общий объем смеси, включая воду, составит 1,3.

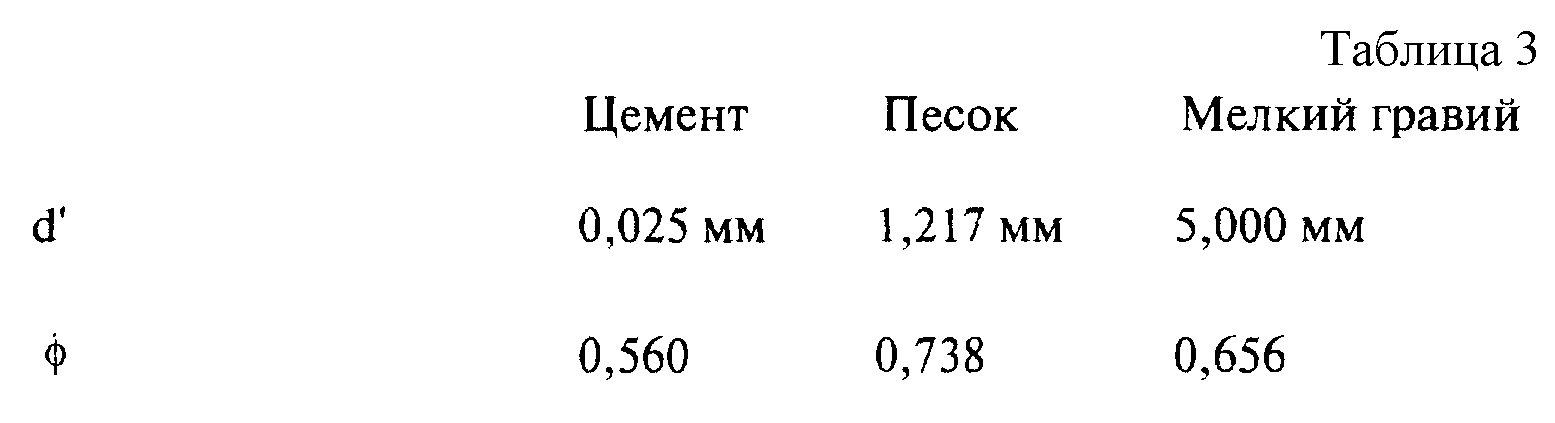

Типы заполнителя и цемента по

настоящему изобретению дополнительно различаются по среднему диаметру (d') и естественной плотности упаковки (φ) частиц. Эти значения определяются экспериментально и используются при расчете

теоретической плотности упаковки частиц получаемой бетонной смеси. Средний размер частиц определяется путем построения графика распределения размеров частиц каждого материала в соответствии с

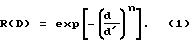

распределением Розина-Раммлера- Сперлинга-Беннета, описываемого следующим уравнением:

Здесь d - диаметр частиц, R(D) - накопленная вероятность того, что диаметр будет меньше d, d' - диаметр, для которого R(d') = 0,368, что соответствует 36,8% остатка на сите при просеивании, а n - наклон линии, определяемой путем построения графика зависимости процентного количества частиц, остающихся на сите, от размера ячеек сита.

Плотность упаковки материала каждого типа (φ)

определяется путем засыпания материала в цилиндр, диаметр которого, как минимум, в десять раз превышает диаметр самой крупной частицы материала. Затем цилиндром постукивают по твердой поверхности до

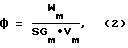

полного уплотнения материала. После измерения высоты материала в цилиндре и веса материала плотность упаковки определяется по следующей формуле:

где WM = вес материала;

SGM = удельный вес материала; и

VM = объем материала.

Таким образом производится количественное определение объема частиц в виде функции от морфологических характеристик частиц, удельной площади поверхности и других специфичных характеристик поверхности.

Максимальная плотность упаковки частиц обычной трехкомпонентной смеси, включающей цемент, один тип мелкозернистого заполнителя и один тип крупнозернистого заполнителя, определяется путем приращения объема каждого компонента смеси и расчета соответствующей плотности упаковки. Затем различные значения плотности упаковки наносятся на треугольный график плотности упаковки, что позволяет выявить состав, обеспечивающий максимальную плотность упаковки.

В качестве примера на фиг. 1 представлен график плотности упаковки для тройной смеси, состоящей

из цемента, кварцевого песка (0-2 мм) и дробленого гранита (8-16 мм). Сторона (А) графика определяет объемный процент мелкозернистого заполнителя (песок); сторона (В) определяет объемный процент

цемента; и сторона (С) определяет объемный процент крупнозернистого заполнителя (дробленый гранит). Значения внутри треугольника соответствуют плотности упаковки при различном процентном объемном

содержании компонентов смеси. Считывание значений графика производится в следующем порядке:

1(а). Выбрать на треугольнике требуемое значение плотности упаковки. Например, на фиг. 2 выбрана

точка "Z", отображающая значение максимальной плотности упаковки частиц для заданной смеси.

1(b). Определить выраженное в объемных процентах содержание цемента в бетонной смеси, которое необходимо для получения плотности упаковки, соответствующей точке "Z", для чего следует провести горизонтальную линию 20 от точки "Z" к стороне (В) треугольника. Значение в точке пересечения линии 20 и стороны (В) треугольника равно процентному содержанию цемента, необходимому для получения требуемой плотности упаковки. В примере, показанном на фиг. 2, процентное (по объему) содержание цемента составляет около 10%.

1(с). Определить выраженное в объемных процентах содержание мелкозернистого заполнителя в бетонной смеси, которое необходимо для получения плотности упаковки, соответствующей точке "Z", для чего следует провести горизонтальную линию 22 от точки "Z" к стороне (А) треугольника. Значение в точке пересечения линии 22 и стороны (А) треугольника равно процентному содержанию мелкозернистого заполнителя, необходимому для получения требуемой плотности упаковки. В данном примере процентное (по объему) содержание мелкозернистого заполнителя составляет около 30%.

1(d). Поскольку сумма процентного содержания компонентов смеси должна составлять 100%, то получается, что при содержании в смеси 10% цемента и 30% мелкозернистого заполнителя содержание крупнозернистого заполнителя должно составить 60%. Однако это же значение также можно определить по графику плотности упаковки, проведя линию 24 параллельно стороне (А); линия начинается в точке "Z" и пересекается со стороной (С). Значение в точке пересечения линии 24 и стороны (С) треугольника равно процентному содержанию крупнозернистого заполнителя. Как показано на фиг. 2, это значение составляет около 60%. С помощью этого метода можно определить состав смеси для любой плотности упаковки, показанной на графике, либо - в обратном порядке - определить плотность упаковки для любого заданного состава смеси.

Значения плотности упаковки, указанные на графике, определялись по модели Туфара, Клозе и Борна (Toufar, Klose и Born) (ниже именуется

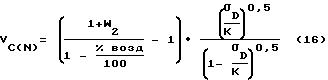

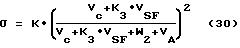

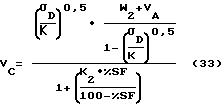

"моделью Туфара"), используемой с поправочным коэффициентом. Модель Туфара представляет собой формулу для расчета плотности упаковки для бинарных (двойных) смесей:

Здесь r1 = объем частиц меньшего размера;

r2 = объем частиц большего размера;

d1 = диаметр частиц меньшего размера;

d2 = диаметр частиц большего размера;

φ1= плотность упаковки частиц меньшего размера,

φ2= плотность упаковки частиц большего размера.

Для расчета плотности упаковки двухкомпонентных смесей можно также использовать другие модели. К числу применимых моделей относятся модели Эйма (Aim) и Ларрарда (Larrard), описываемые в статье В. Йохансена и П. И. Андерсена (V. Johansen и P.J. Andersen) "Упаковка частиц и свойства бетона", см. Материаловедение бетона II. стр. 118-122, Американское общество керамики (1991), которая включается в настоящий документ посредством данной ссылки.

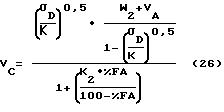

Для повышения точности модели Туфара было выполнено сравнение

экспериментальной плотности упаковки частиц для тройной смеси с соответствующей теоретической плотностью упаковки, рассчитанной по модели Туфара. Как показано на фиг. 3, выполненное для тройной смеси

цемента, мелкого гравия (3/8'') и песка сравнение выявило линейную корреляцию между теоретическими и экспериментальными значениями плотности упаковки. Однако теоретические значения, полученные по

модели Туфара, несколько превышали фактические экспериментальные значения. Для компенсации этого расхождения значения по модели Туфара были откорректированы в соответствии с корреляцией между

теоретическими и экспериментальными, обычными значениями. Уравнение для определения откорректированной плотности упаковки применительно к бетону выглядит следующим образом:

PC = 0,

9940 PT - 0,00895 (4)

Переменная PC означает откорректированную плотность упаковки, а PT означает экспериментальную или моделированную плотность упаковки,

полученную с помощью модели Туфара. Таким образом, подставляя в это уравнение вместо PT значения, полученные по модели Туфара, и определяя значения PC, можно определить

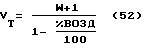

откорректированное теоретическое значение плотности упаковки бетонной смеси с погрешностью не более 2% от фактического значения плотности упаковки.