Способы повышения прочности бетона при сжатии с использованием нанокремнезёма, полученного из гидротермального раствора - RU2599739C1

Код документа: RU2599739C1

Чертежи

Описание

Изобретение относится к способам использования нанодисперсного диоксида кремния (кремнезема, SiO2), извлеченного из гидротермального теплоносителя, а также к способам комплексного использования энергетических и минеральных ресурсов теплоносителя. Реализация изобретения позволяет достичь важного технического результата - утилизовать кремнезем, полученный из гидротермального теплоносителя, и, таким образом, повысить эффективность использования теплоносителя. Повышение эффективности достигается за счет суммы нескольких факторов.

Во-первых, извлечение кремнезема позволяет устранить затраты, связанные с удалением твердых отложений из скважин, трубопроводов и теплооборудования геотермальных электрических и теплоэлектрических станций (ГеоЭС, ГеоТЭС). Во-вторых, после удаления кремнезема снижается пересыщение теплоносителя по коллоидному кремнезему, что дает возможность уменьшить температуру обратной закачки теплоносителя в породы гидротермального резервуара. На этой основе можно получить дополнительную электрическую энергию в бинарном энергомодуле ГеоЭС, ГеоТЭС с органическим низкокипящим рабочим телом, а также дополнительную тепловую энергию.

Третий фактор повышения рентабельности теплоносителя - получение добавочного минерального продукта в виде стабильного водного золя кремнезема, который используют в строительной индустрии, в частности для повышения прочности бетонов различного назначения.

Предлагаемый способ заключается в использовании водного золя SiO2 для повышения прочности бетонных изделий. Способ осуществляют следующим образом.

Гидротермальный раствор подают на поверхность из недр месторождения. Жидкую фазу раствора (сепарат) отделяют от паровой в гравитационных сепараторах. Для формирования наночастиц кремнезема в гидротермальном растворе, выведенным на поверхность и отсепарированным, проводят поликонденсацию молекул ортокремниевой кислоты (ОКК) при определенных значениях температуры и pH водной среды. Температуру водной среды на стадии старения устанавливают охлаждением гидротермального раствора в трубчатых теплообменниках в пределах 100-20°C, pH водной среды регулируют дозаторами кислоты и щелочи от 10,0 до 4,0. Конечные размеры частиц кремнезема зависят в первую очередь от температуры и pH, при которых проходит поликонденсация молекул ОКК. Повышение температуры поликонденсации приводит к увеличению конечных размеров частиц. Снижение pH и повышение температуры приводит к увеличению конечных размеров частиц.

Молекулы ОКК поступают в гидротермальную среду при растворении алюмосиликатных минералов пород в условиях повышенных давлений и температур в недрах месторождений. При выходе раствора на поверхность давление и температура снижаются, раствор становится пересыщенным и в нем проходят нуклеация и поликонденсация молекул ОКК, приводящие к формированию сферических наночастиц кремнезема с диаметрами 10-100 нм. Кроме кремнезема в исходном растворе находятся и другие компоненты, концентрации которых (например, для Мутновского месторождения) приведены в табл. 1.

Нуклеация и поликонденсация молекул кремнекислоты проходят за счет конденсации силанольных групп, образования силоксановых связей и частичной дегидратации по следующим реакциям:

SimOm-1(OH)2m+2+SinOn-1(OH)2n+2→Sim+nOm+n-1OH2n+2m+2+H2O.

На стадии поликонденсации температуру варьировали в пределах от 20 до 72°C, pH от 9,2 до 4,0. При этом конечные средние диаметры частиц кремнезема в зависимости от температуры и pH были в диапазоне от 10 до 100 нм.

После завершения поликонденсации ОКК гидротермальных растворов и формировании наночастиц кремнезема определенных размеров проводят удаление воды для получения концентрированных водных золей SiO2. Для удаления воды золи фильтруют с помощью ультрафильтрационных мембран капиллярного типа с пределом минимальной отсекаемой массы частиц 10-150 кД. При использовании мембранных фильтров наночастицы кремнезема задерживаются мембранным слоем и гелевым слоем, образующимся на поверхности мембран, при этом молекулы воды и ионы растворенных солей проходят через него. Таким образом, содержание электролитов снижается относительно содержания кремнезема по мере концентрирования кремнезема, что обеспечивает стабильность золей. Наночастицы концентрируются в водной среде, при этом доля SiO2 возрастает до 10-62,5 масс.%, а доля воды уменьшается до 90-37,5 масс.%. Концентрирование кремнезема проводят в три этапа: на 1-м этапе мембранного концентрирования содержание SiO2 в золе повышают от 0,05 до 0,3-0,4 масс.% (от 0,5 до 3-4 г/л); на 2-м этапе содержание SiO2 в золе доводят до 10 масс.% (около 100 г/л); после 3-го этапа содержание SiO2 в золе достигает от 20-30 масс.% (около 200-300 г/л) и выше - вплоть до 62,5 масс.%. Полученные стабильные образцы золей характеризуются определенной зависимостью плотности от содержания SiO2, средними диаметрами частиц SiO2 в диапазоне от 10 до 100 нм, удельной поверхностью частиц 50-500 м2/г, электрокинетическим потенциалом поверхности частиц (-32,4) - (-42,5) мВ, вязкостью, концентрацией примесных катионов и ионов (6-0,5% по отношению к SiO2), электропроводностью и др.

Стабильный водный золь и раствор суперпластификатора вводят в воду затворения при дозах нанокремнезема по цементу 0,01-2,0 масс.% и дозах суперпластификатора по цементу 0,0-1,0 масс.%, перемешивают воду затворения с жидкими добавками золя и суперпластификатора и добавляют в систему цемент - песок, цемент - песок - щебень при В/Ц от 0,71 до 0,25, перемешивают цементно-песчаную смесь с водой затворения.

Изобретение относится к составу высокопрочного бетона и может быть использовано для изготовления изделий в гражданском и промышленном строительстве, а также при возведении сооружений специального назначения. Технический результат - ускоритель твердения и повышение прочности при сжатии в проектном возрасте.

Известно инновационное решение использования поглощения раствора кремнезоля твердеющими цементными изделиями [1], содержащие цемент, песок, в качестве кремнезоля был использован его промышленный образец (1,5, 3, 4,5, 6, 7,5, 9 масс.%), с размером частиц 12 нм. Эксперимент осуществляли погружением образцов в растворы кремнезоля разных концентраций на глубину 10 мм. При этом выяснялась рациональная концентрация раствора, время твердения образцов перед погружением, продолжительность выдержки в растворе по критерию прочности при сжатии в 28-суточном возрасте нормального твердения; испытывались образцы размерами 4×4×16 и 10×10×10 см. Также определяли количество поглощенного кремнезоля на 1 м3 изделия.

Экперименты показали следующее. Наилучшие результаты прочности при сжатии оказались при использовании 1,5%-ного раствора кремнезоля (74%), с которым взаимодействуют образцы 3-суточного предварительного твердения в нормальных условиях при времени выдержки в растворе, равном 10 ч. С учетом поглощенной массы раствора и концентрации кремнезоля было рассчитано количество поглощенного кремнезоля (С=0,24 кг/м3). Недостатком данного технического решения является невозможность применения в производстве крупногабаритных строительных изделий для повышения прочности при сжатии.

Известно изобретение для создания высокопрочного бетона с повышенной прочностью при сжатии и повышенной водонепроницаемостью [2]. Поставленная задача достигается тем, что высокопрочный бетон содержит портландцемент, песок, щебень, кремнеземсодержащий компонент, добавку и воду. В качестве кремнеземсодержащего компонента бетон содержит золь H2SiO3 (масс.% по отношению к цементу 0,25-0,27) с плотностью 1,014 г/см3, pH 5-6 и в качестве добавки - "ДЭЯ-М" при следующем соотношении компонентов, масс.%: портландцемент - 44,4-48,0; песок - 20,0-22,2; щебень - 20,0-22,2; золь H2SiO3 с плотностью 1,014 г/см3, pH 5-6; добавка "ДЭЯ-М" - 0,43-0,48; вода - 10,34-11,04.

Готовят сырьевую смесь следующим образом из дистиллированной воды и жидкого стекла H2SiO3 с плотностью 1,46 г/см3, pH 11, обеспечивают соотношение Na2SiO3:H2O=1:20. Отдозированные материалы помещают в стеклянную емкость и перемешивают до получения гомогенного раствора с плотностью 1,014 г/см3, pH 10 пропускают через катионитовую колонку и получают на выходе золь H2SiO3 с плотностью 1,014 г/см3, pH 5-6, который является кремнесодержащим компонентом.

Отдозированные кремнесодержащий компонент и добавку "ДЭЯ-М", которая состоит из фильтра дрожжевого производства, содержащего сухих веществ, масс.% 4,5-5,0, pH 5, окалины металлургического производства, содержащей Fe3O4, в количестве, большем или равном 70 масс.% с тонкостью помола, определяемой по остатку на сите №0,08 - 15%, NaF и NaOH при следующем соотношении компонентов, масс.%: указанный фильтрат дрожжевого производства 92,5-94,0, указанная окалина - 5-6, NaF - 0,75-1,0, NaOH - 0,25-0,5, по ТУ 5743-003-46969976-2000, помещают в отдозированную воду. Отдозированные компоненты: портландцемент М400, песок - Мкр = 2,1, щебень фр. 5-10 мм и воду, содержащую отдозированные кремнесодержащий компонент и добавку - "ДЭЯ-М" помещают в бетоносмеситель, где осуществляется перемешивание компонентов и приготовление бетонной смеси.

Анализ данных показывает, что предлагаемый высокопрочный бетон по изобретению по сравнению с прототипом повышает прочность при сжатии в проектном возрасте (28 суток) на 42%.

Известно изобретение для создания высокопрочного бетона с повышенной прочностью при сжатии [3]. Поставленная задача достигается тем, что высокопрочный бетон содержит портландцемент, песок, щебень, кремнесодержащий компонент, добавку и воду. В качестве кремнеземсодержащего компонента бетон содержит золь H2SiO3 (масс.% по отношению к цементу 0,25-0,27) с плотностью 1,014 г/см3, pH 5-6, а добавка - калий железистосинеродистый K4Fe(CN)6, при следующем соотношении, масс.%: портландцемент - 43,58-47,08; песок - 14,43-16,69; щебень - 20,0-22,2; золь H2SiO3 с плотностью 1,014 г/см3, pH 5-6, 0,25-0,27, добавка K4Fe(CN)6 - 0,44-0,47; вода - 12,1-12,15.

Готовят сырьевую смесь следующим образом из дистиллированной воды и жидкого стекла H2SiO3 с плотностью 1,46 г/см3, pH 11, обеспечивают соотношение Na2SiO3:H2O = 1:20. Отдозированные материалы помещают в стеклянную емкость и перемешивают до получения гомогенного раствора с плотностью 1,014 г/см, pH 10 пропускают через катионитовую колонку и получают на выходе золь H2SiO3 с плотностью 1,014 г/см3, pH 5-6, который является кремнесодержащим компонентом.

Отдозированные кремнесодержащий компонент, добавка калий железистосинеродистого помещают в отдозированную воду. Отдозированные компоненты сырьевой смеси: портландцемент М400, песок Мкр = 2,1, щебень фр. 5-10 мм и воду, содержащую отдозированные кремнесодержащий компонент и добавку - калий железистосинеродистый K4Fe(CN)6, помещают в бетоносмеситель, где осуществляется перемешивание компонентов и приготовление бетонной смеси.

Анализ данных показывает, что предлагаемый высокопрочный бетон по изобретению по сравнению с прототипом повышает прочность при сжатии в проектном возрасте (28 суток) на 31%.

Отличие предлагаемого нами способа от способов [2] и [3] заключается в том, что предложено применение в качестве наномодификатора концентрированного золя с содержанием SiO2 100-300 г/л и выше, что предполагает замещение гораздо меньшего количества воды затворения. Предложенный способ обеспечивает повышение прочности в проектном возрасте (28 суток), а также повышение скорости набора прочности (1 сутки твердения).

Пример 1. Применение золя SiO2 в мелкозернистых бетонах.

Для получения золей выполняли мембранное концентрирование гидротермальных растворов. Для количественного анализа размеров частиц в образце золя, использованного в экспериментах, были проведены определения на приборе ZetaPlus. Золь получен в технологическом режиме "глубокая вода" (глубина воды в танке для старения составляла 3 м) при температуре старения гидротермального раствора 70°C. Продолжительность старения, в ходе которого проходили поликонденсация ортокремниевой кислоты и рост частиц SiO2, составляла 10-24 ч (от продолжительности старения зависел конечный средний размер частиц SiO2).

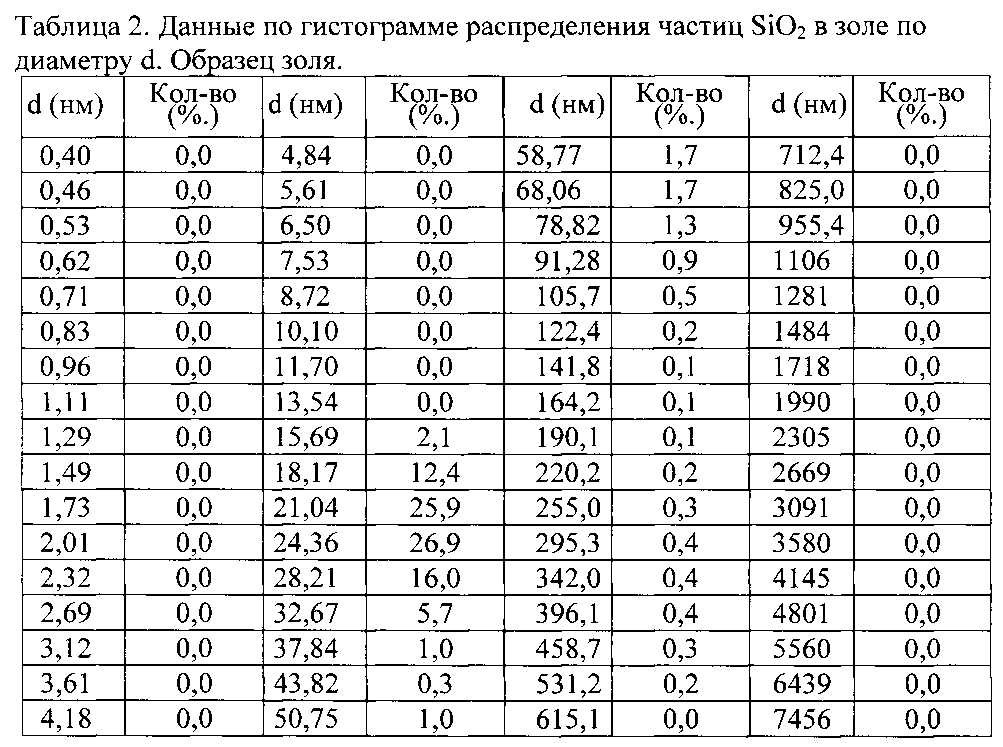

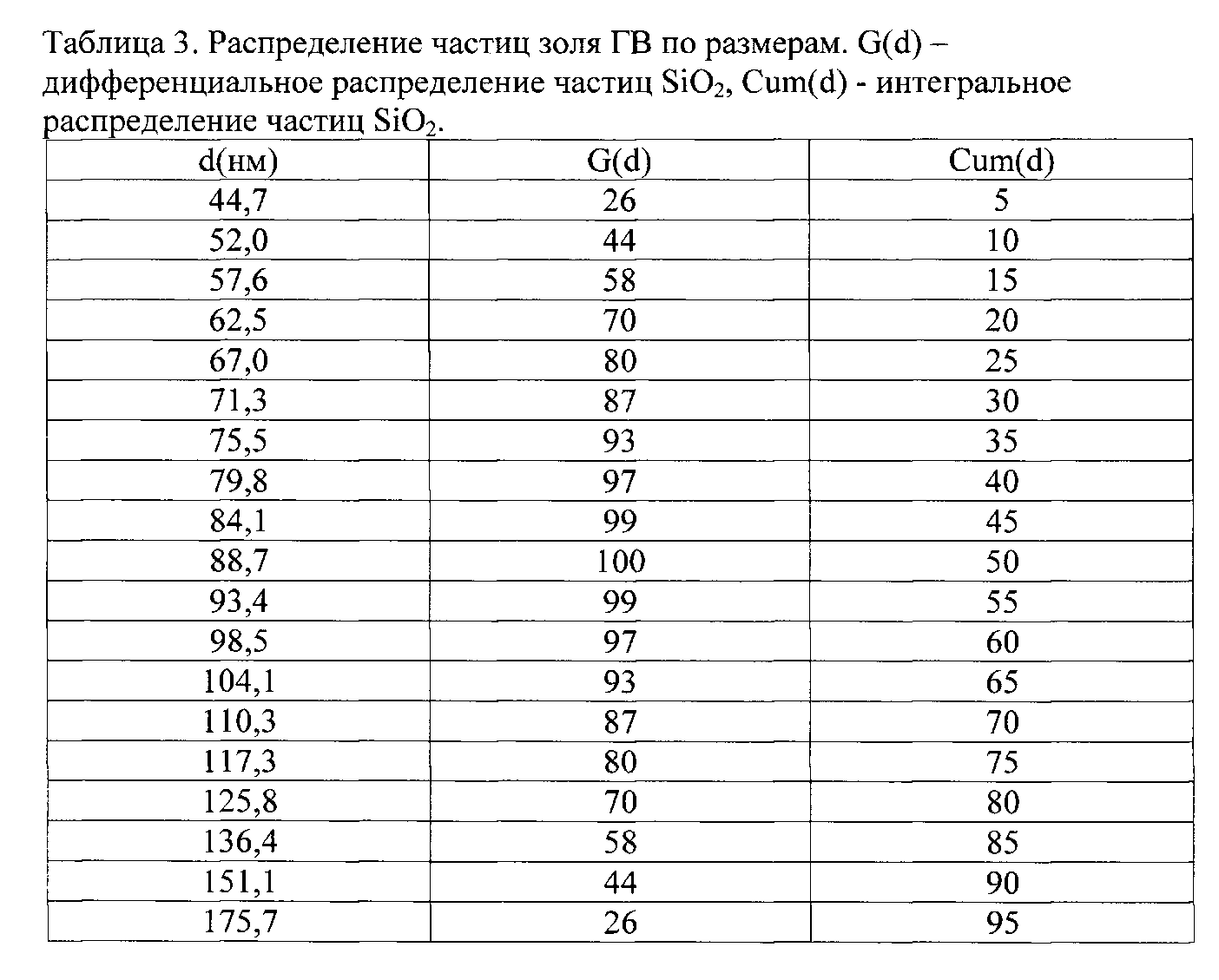

Данные по гистограмме распределения частиц SiO2 по размерам в образце золя приведены в табл. 2, дифференциальное и интегральное распределение частиц по размерам - в табл. 3. Из приведенных данных следует, что для образца золя минимальный размер частиц составил 44,7 нм. Среднее значение диаметра частиц 88,6 нм, на частицы с диаметрами 44,7-100 нм приходится 60-65% всей массы кремнезема.

Золи вводили в систему цемент - песок - вода добавлением к воде затворения и перемешиванием механической мешалкой в течение 60-90 с.

Золь SiO2 был испытан в качестве нанодобавки в бетонах раздельно и в паре с суперпластификатором.

Результаты испытаний образцов с добавлением золя SiO2 в возрасте 28 суток показали приращение прочности бетона при сжатии: при дозе SiO2 0,01 масс.% по цементу приращение прочности при сжатии составило +14,76%, при дозе SiO2 0,1 масс.% по цементу +21,86%.

Испытания бетона на прочность при сжатии с вводом нанодобавки золя SiO2 выполнены в паре с суперпластификатором "Реламикс Т2". Для приготовления бетона использовали цемент, выпущенный "Новогуровским цементным заводом". Контрольный образец без добавки нанокремнезема и суперпластификатора был испытан при водоцементном отношении В/Ц=0,5. Образец бетона с добавкой суперпластификатора (без нанокремнезема) был испытан при В/Ц=0,4 и показал приращение прочности при сжатии +7,6%. Образец бетона с добавками нанокремнезема при дозе 0,3 масс.% по цементу и при дозе суперпластификатора 0,8 мас.% по цементу был испытан при В/Ц=0,4, и показал приращение прочности при сжатии по сравнению с контрольным образцом на 72% (рис. 1).

Испытания добавки нанокремнезем в паре с суперпластификатором "Реламикс Т2" были продолжены с повышением дозы суперпластификатора до 1,0 масс.% по цементу при различных значениях В/Ц от 0,5 до 0,38 (табл. 4, рис. 2).

При снижении В/Ц от 0,5 до 0,39 прочность бетона при сжатии возросла почти на 85%, прочность при изгибе - на 31%, плотность бетона - на 7%.

Пример 2. Испытание золей SiO2 в качестве добавок в тяжелые бетоны.

Золь SiO2 был испытан в качестве нанодобавки в тяжелых бетонах раздельно и в паре с суперпластификатором - поликарбосилатом.

Характеристики использовавшегося золя кремнезема приведены в табл. 5.

В качестве вяжущего применялся портландцемент (ПЦ) южнокорейского производства класса 42,5R, соответствующий стандартам России для обычных портландцементов. По ГОСТ 31108-2003 он классифицируется как тип ЦЕМ-I на основе клинкера с содержанием C3S=55-58%, C3A=8,2-8,5% и обычными химико-минералогическими показателями качества клинкера (коэффициент насыщения известью КН=90-91%, глиноземный модуль p=1,7, силикатный модуль n=2,3). Физико-механические характеристики (марка, остаток на сите №008, сроки схватывания, предел прочности при сжатии) находятся в пределах требований стандарта к быстротвердеющему портландцементу марки ПЦ 500-Д0 класса 42,5Б.

Заполнителями служили щебень диоритовый фракции от 5 до 20 мм по ГОСТ 8267 (насыпная плотность 1300 кг/м3, истинная плотность 2,73 г/см3) и песок кварц-полевошпатовый по ГОСТ 8736 (Мкр=3,4 и 2,9, истинная плотность 2,62 г/см3) в смеси со стандартным кварцевым монофракционным песком.

Добавка - пластификатор из серии высокоэффективных по водоредуцирующей способности поликарбоксилатов, торговая марка Sika Visco Crete 5 New (SVC 5New), плотность 1082 г/дм3, содержание сухого вещества 412 мг/г. Вязкая бесцветная (с малозаметным желтоватым оттенком) маслянистая на ощупь жидкость, легко распускается в воде.

Эффективность действия добавки золя кремнезема определяли по прочности бетонов с В/Ц=0,61-0,71, осадкой стандартного конуса ОК=12-19 см, содержанием SiO2=2,0% от массы цемента и добавки ПКК=2,2-2,6% от массы цемента.

Испытания бетона проведены по ГОСТ 30459-2003 п. 7. Расход материалов, кг/м3:

Дозировку золя рассчитывали с учетом того, что в замес объемом 10 л кроме щебня и песка входит 3500 г цемента и 2250 г воды.

Объем золя рассчитывался по формуле:

где Ц - расход цемента, г;

SiO2 - концентрация кремнезема, %;

Кз - содержание SiO2 в золе, г/дм3.

Таким образом, объем золя в расчете на 10 л замеса составляет:

Такой объем золя содержит 0,609 [дм3]×115 [г/дм3]=70 г SiO2.

Равноподвижность бетонных смесей обеспечивали с помощью соответствующей дозировки ПКК.

Определение технологических и строительно-технических показателей качества смесей и бетона производилось по методикам следующих стандартов:

- подвижность, плотность бетонной смеси - ГОСТ 10181;

- плотность бетона - ГОСТ 12730.0;

- прочность бетона при сжатии в возрасте 1 сут, 2 сут и 28 сут нормального хранения и после тепловлажностной обработки (ТВО) - ГОСТ 10180.

Критерии эффективности рассчитывали по формуле (2) ГОСТ 30459-2003:

где Rtосн - прочность бетона основного состава в эквивалентном возрасте, МПа;

Rtконтр - прочность бетона контрольного состава в эквивалентном возрасте, МПа.

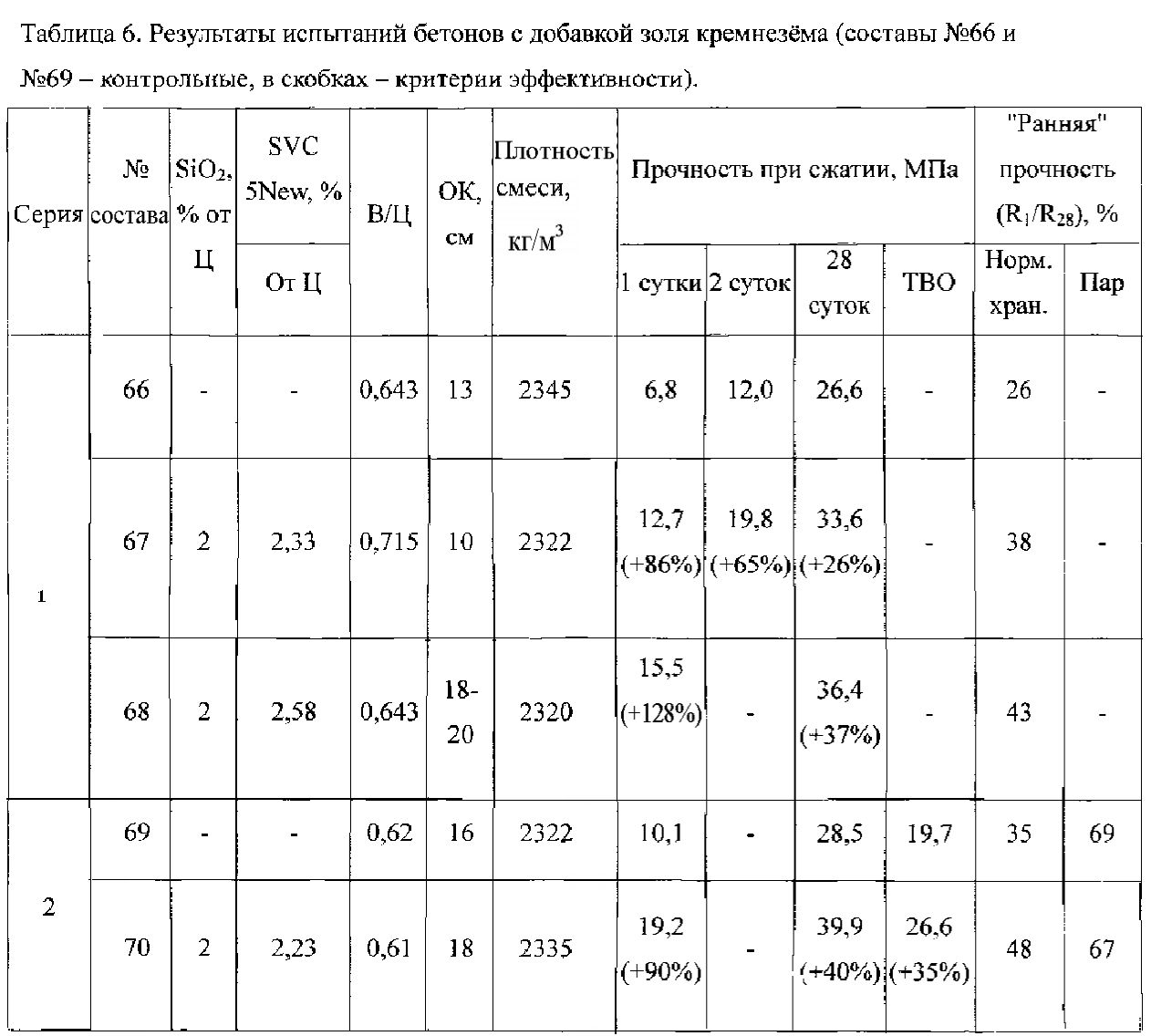

Результаты испытаний бетонов с добавкой золя кремнезема в сочетании с ПКК представлены в табл. 6.

Как показано на графике (рис. 2), несмотря на большее значение В/Ц прочность состава с добавкой золя кремнезема существенно выше, чем у контрольного с меньшим В/Ц.

Из табл. 2 видно, что добавка золя в сочетании с ПКК существенно повышает прочность бетона во все периоды и при всех режимах твердения. Так, эффективность по прочности после твердения в течение 28 суток составила 37-40% по сравнению с бездобавочными составами, тогда как в начальные периоды твердения (1 сутки) этот показатель достигает 90-128%. Это можно связать с предположительно очень высокой пуццоланической активностью золя нанокремнезема в цементном материале, в разы превышающей этот показатель для микрокремнезема.

Также можно сделать следующие выводы:

- Повышенные значения "ранней" прочности бетона R1/R28 при нормальном твердении тоже свидетельствует об упрочняющем действии золя.

- Прочность после тепловлажностной обработки согласуется с данными ДальНИИС.

- Значения плотности бетонных смесей согласуются с данными НИИЖБ для бетонов подобного состава с осадкой конуса более 8 см.

- Прочность в период 28 суток для бездобавочных бетонов (№66 и №69) согласуется с законом В/Ц для бетонов нормального твердения и после пропаривания. При этом прочность бетона с добавкой золя (№67) существенно выше, чем у контрольного с меньшим В/Ц (№66).

- Достигнутые показатели критериев эффективности в 2-3 раза превосходят максимально требуемые значения этого показателя по стандарту ГОСТ 24211-2008 для всех режимов испытаний (1 сутки, 28 суток нормального твердения и 1 сутки после ТВО).

Таким образом, добавка золя кремнезема при дозировке 2,0% от массы цемента в сочетании с суперпластифицирующей добавкой ППК для бетонов с осадкой конуса 10-18 см (В/Ц=0,61-0,71) по критериям эффективности соответствует согласно ГОСТ 24211-2008 двум основным классам:

- ускоритель твердения;

- добавка, повышающая прочность.

Высокие значения критериев эффективности в период 1 сут (в том числе при ТВО) позволяет использовать такую добавку для получения бетонов с немедленной распалубкой.

Литература

1. Сватовская Л.Б. Бетон и железобетон, №5, 2014, с. 7-8.

2. Сватовская Л.Б., Соловьева В.Я., Комохов П.Г., Степанова И.В., Сычева A.M. Патент РФ №2256629. Высокопрочный бетон. Дата приоритета - 26.03.2004.

3. Сватовская Л.Б., Соловьева В.Я., Комохов П.Г., Степанова И.В., Сычева A.M. Патент РФ №2256630. Способ изготовления высокопрочных изделий из бетона с использованием кремнесодержащего компонента. Дата приоритета - 26.03.2004.

Реферат

Изобретение относится к составу высокопрочного бетона и может быть использовано для изготовления изделий в гражданском и промышленном строительстве, а также при возведении сооружений специального назначения. Технический результат заключается в ускорении твердения и повышении прочности при сжатии в проектном возрасте. Способ основан на влиянии наночастиц кремнезема на скорость реакций гидратации силикатов кальция, на структуру геля гидратов силикатов кальция, и, в конечном итоге, на механические характеристики бетонов. Для формирования наночастиц кремнезема в гидротермальном растворе проводят поликонденсацию молекул ортокремниевой кислоты (ОКК), поступающей при растворении алюмосиликатных минералов пород в условиях повышенных давлений и температур в недрах месторождений. Наночастицы, образующиеся после завершения поликонденсации ОКК, концентрируют с применением ультрафильтрационных мембранных фильтров. Стабильный водный золь перемешивают с суперпластификатором и вводят в воду затворения при дозах нанокремнезема по цементу 0,01-2,0 масс.% и дозах суперпластификатора по цементу 0,0-1,0 масс.%, перемешивают воду затворения с жидкими добавками золя и суперпластификатора и добавляют в систему цемент-песок при В/Ц от 0,71 до 0,25, перемешивают цементно-песчаную смесь с водой затворения. 2 ил., 6 табл.

Комментарии