Способ получения строительных материалов с повышенными физико-механическими и водо-морозостойкими свойствами - RU2681720C2

Код документа: RU2681720C2

Чертежи

Описание

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве материалов, изделий и конструкций из них, обладающих высокими физико-механическими, гидроизоляционными и морозостойкими свойствами.

В технологии получения строительных материалов специального назначения с высокой механической прочностью, износостойкостью водо- и морозоустойчивостью используют высокомарочные цементы и большой арсенал различных способов и технологических приемов: в цементы вводят органо-минеральные добавки (супер- и гиперпластификаторы совместно с минеральным высокопрочным компонентом), гидрофобизирующие добавки и высокоактивные вещества, в качестве наполнителей в материалы вводят тонкодисперсные активные вещества (микрокремнезем, молотые шлаки, шламы доменных печей, золы-унос), производят домол цемента совместно с органоминеральными добавками, увеличивая удельную поверхность частиц и их химическую активность, омагничивают воду при затворении цементной смеси. Известен способ приготовления вяжущего (цемента) [1], включающий совместный помол в две стадии: на первой стадии измельчают смесь портландцементного клинкера, гипса, суперпластификатораС-3 и кремнеземистой минеральной добавки до удельной поверхности 2500-3000 см2/г, а на второй стадии осуществляют домол до удельной поверхности 4500-6000 см2/г с оставшейся минеральной добавкой и структурирующей добавкой.

Реализация этого способа позволила получить цементы с высоким содержанием минеральных добавок или наполнителей (49-70 мас.%) при сохранении марки вяжущего на уровне М400, М500.

Недостатками способа являются:

- при указанной степени дисперсности частиц (4500…6000 см2/г) данный состав продукта вызывал труднорегулируемое ускорение «схватывания» массы и сильные усадочные явления;

- диспергирование смеси до 6000 см2/г в шаровой мельнице требует значительных энергетических затрат.

Известен способ производства цемента с минеральной добавкой [2], включающий помол портландцементного клинкера с гипсом, суперпластификаторомС-3, кремнеземнистой минеральной добавкой, с последующим домолом с кремнеземистой минеральной добавкой, отличающийся тем, что осуществляют помол до удельной поверхности 4000…6000 см2/г, а кремнеземистую минеральную добавку используют в количестве 5-28 мас. % от указанных компонентов, домолывают до удельной поверхности 3000-3900 см2/г, при использовании кремнеземистой минеральной добавки в количестве 30-70 мас. % от цемента. По данному способу достигается более эффективное измельчение до 6000 см2/г и механо-химическая активизация зерен клинкера с минимализацией энергозатрат и износа мелющих тел, поскольку зерна клинкера активной минеральной добавки при совместным измельчении с цементным клинкером выполняют роль микромелющих тел. Кроме того, предложенное техническое решение позволяет вводить значительное количество минеральных добавок и обеспечивать высокие строительно-технические свойства цементного камня. К недостаткам изобретения следует отнести:

- отсутствие данных о влиянии диспергирования на скорость отверждения массы, водо- и морозостойкость цементного камня;

- изменения нормиврованной прочности свидетельствуют, что диспергирование и активация цемента по данному способу не достаточно эффективны.

Известна комплексная добавка для бетонных и затворенных смесей, включающая тонкомолотый минеральный компонент - отход производства ферросилиция на основе SiO2 - микрокремнезем, добавки С-3 и нитрит натрия при следующем соотношении компонентов, масс. %: микрокремнезем - 10-21, С-3 - 14-32, нитрит натрия - 47-75 [3]

Микрокремнезем - ультрадисперсный порошок с удельной поверхностью 7000…11000 см2/г. Добавку вводили в портландцемент М-500ДО в количестве 0,5% от массы цемента. Бетоны с указанной добавкой активно набирают прочность как в ранние, так и в последующие сроки тверденияв. Темп набора прочности (по сравнению с бетоном без добавки) составляет 160…170% ранние сроки и 140…150% в возрасте 28…56 суток.

К недостаткам данного изобретения следует отнести:

- ограниченный объем информации о влиянии непосредственно комплексной добавки на свойства материала;

- из представленных данных нельзя выявить роль ультрадисперсного микрокремнезема в кинетическом процессе, ответственном за быстрые темпы набора прочности материала.

Способы получения материалов на магнезиальном вяжущем (цементе Сореля), обладающих высокой механической прочностью, водостойкостью и морозостойкостью, в большинстве своем базируются на введении в составы модифицирующих ПАВ и различных высокодисперсных минеральных добавок с большим содержанием активного диоксида кремния. К последним относятся: шлаки, кислые золы, продукты пылеулавливания печей и др.

Известна сырьевая смесь [4], включающая, мас. %: каустический магнезит - 15,0-21,5; молотый основной гранулированный шлак - 24,0-28,5; молотые колошниковую пыль или шлам газоочистки доменных печей - 9,0-30,0; раствор бишофита с плотностью 1,3 г/см3 - 9,30-11,16; алюмосиликатную добавку (отходы от механической нарезки декоративных шлифов на поверхности хрустальных изделий) - 1,0-5,0.

Данная сырьевая смесь имеет в затворенном состоянии повышенную подвижность и жизнеспособность, а при отверждении образует материал с высокой водостойкостью и прочностью на сжатие.

В то же время предложенная в изобретении смесь имеет существенные недостатки:

- большое время жизнеспособности в высокоподвижном состоянии и медленный набор прочности (время до начала схватывания, при 20°С составляет от 21 до 28 часов). Это ограничивает возможности использования смеси, композиция дополнительно требует длительного контроля и ухода до ввода в эксплуатацию;

- высокое содержание в смеси шлаков и колошниковой пыли или шламов доменных печей повышает прочность материалов при сжатии, их водо- и морозостойкость, но получаются хрупкие материалы;

- использование в качестве компонентов смеси гранулированного шлака, колошниковой пыли, шламов газоочистки, отходов от механической нарезки шлифов накладывает сильные ограничения на производство материалов из-за нестабильности составов указанных отходов.

Известен способ изготовления изделий на магнезиальном вяжущем [5] путем смешения порошка каустического магнезитового с минеральной добавкой, суперпластификатором С-3, водным раствором хлорида магния, заполнителем и последующим формированием и отверждением полученной смеси. Предложенный способ позволяет повысить прочность магнезиального материала, но прирост прочности невысокий. Кроме того, в изобретении нет данных о водо- и морозоустойчивости полученных материалов и изделий из них. Известен способ изготовления строительных материалов на магнезиальном вяжущем [6], включающий смешение порошка каустического магнезитового, минеральной добавки, суперпластификатора, водного раствора хлорида магния и заполнителя с последующем формированием и отверждением смеси, отличающийся тем, что сначала по крайней мере часть порошка каустического магнезитового активируют совместным помолом с суперпластификатором и минеральной добавкой до удельной поверхности частиц 6000-10000 см2/г, а затем смешивают с остальными указанными компонентами и дополнительно вводимой метилцеллюлозой, причем водный раствор хлорида магния используют с плотностью 1,1…1,31 г/см3, при этом соотношение компонентов при совместном помоле составляет, масс. %: порошок каустический магнезитовый - 60-90; суперпластификатор - 0,5-1,50; минеральная добавка - остальное, а соотношение компонентов в общей смеси, мас. %: указанный водный раствор хлорида магния - 10-35; метилцеллюлоза - 0,02-0,10; порошок каустический магнезитовый 0-10; заполнитель - остальное. В общую смесь дополнительно вводят фибру в количестве 0,025-0,15 мас. % сверх 100%.

Тонкое диспергирование вяжущего совместно с минеральной добавкой и суперпластификатором (до удельной поверхности 6000-10000 см2/г) позволило существенно увеличить нормированную прочность получаемого строительного материала при сжатии (на 25-40%) и повысить прочность на ранней стадии (1 сут) на 25-60% по сравнению с аналогом.

Это изобретение по своей технической сущности является наиболее близким к предлагаемому и принято за прототип.

К недостаткам изобретения следует отнести:

- отсутствие данных о влиянии тонкого диспергирования на водо- и морозоустойчивость получаемых материалов;

- использование при помоле барабанных шаровых мельниц - длительный, энергозатратный и малопривлекательный с точки зрения экологии способ тонкого измельчения веществ. Кроме того, при длительном помоле происходит сильное истирание шаров и продукты истирания адсорбируются на поверхности высокодисперсной смеси, снижая ее качество;

- достаточно сложный состав строительного материала, включающий дорогостоящие добавки производства иностранных фирм.

Целью предлагаемого изобретения является разработка способа получения строительных материалов на цементных вяжущих, обеспечивающего повышение физико-механических свойств (скорости набора прочности на раннем этапе отверждения, нормированной прочности, износостойкости), водо- и морозоустойчивости.

Поставленная цель достигается тем, что способ получения строительных материалов с повышенными физико-механическими и водо- морозоустойчивыми свойствами, включающий смешение порошка вяжущего в виде портландцемента или каустического магнезита с поверхностно-активной добавкой на основе полиэтиленгликоля с последующим ультратонким измельчением смеси в электромагнитном аппарате до размера частиц 60-100 нм, введением в смесь полидисперсного мелкозернистого диоксида кремния крупностью 50-100 мкм в соотношении вяжущее:SiO2 = 1:2 и затворением полученной смеси водой при использовании портландцемента или водным раствором хлористого магния при использовании каустического магнезита.

Для получения строительных материалов в качестве цементных вяжущих использовали: портландцемент М-500 ГОСТ 10178, порошок магнезиальный каустический М-350 ГОСТ 1216-87.

Магнезиальное вяжущее затворялось на растворе хлористого магния, использован водный раствор плотностью 1,19-1,26 г/см3; хлористый магний - шестиводный кристаллогидрат MgCl2*6H2O, ГОСТ 7759-73 производства ПО «Каустик» (г. Волгоград).

Мелкозернистый полидисперсный (фракций 50…100 мкм) диоксид кремния Раменского ГОК (Московская обл.) использован в качестве наполнителя.

В качестве модифицирующей добавки брали ПАВ на основе полиэтиленгликоля в количестве 2 мас. % от массы цемента.

Ультратонкое измельчение и активация цементных вяжущих проводились в лабораторном электромагнитном аппарате (ЭМА-1), где в одном устройстве совмещается воздействие на цемент переменного электромагнитного поля, постоянного магнитного поля и механическое воздействие постоянных магнитов. Электромагнитное измельчение и активация цементов осуществлялись при одном и том же экспериментально выбранном оптимальном режиме работы аппарата. В экспериментах по эффективности ультратонкого измельчения параметры электромагнитного поля менялись в пределах:

- напряженность поля - от 35 до 60 кА/м;

- частота - от 50 до 100 Гц.

Интенсивность измельчения возрастала с увеличением напряженности электромагнитного поля, что вызвано ростом скорости вращения магнитных гранул. За оптимальные параметры поля, при которых осуществлялось измельчение, приняты: напряженность 60 кА/м, частота 50 Гц. Время обработки цемента менялось от 5 до 30 минут с шагом 5 минут. После каждой электромагнитной обработки цемент смешивался с наполнителем (диоксидом кремния), смесь затворялась, отверждалась при комнатной температуре и исследовались свойства полученного материала. В зависимости от времени обработки цементного вяжущего степень его измельчения можно менять в широких пределах - от тонкого (2-10 мкм) до ультратонкого с размерами частицсубнано- (десятые доли мкм) и нанодиапазонов (50-100 нм).

Портландцементная основа

Обработка портландцементного вяжущего в электромагнитном поле вызывает изменения свойств как затворенной на его основе массы, так и свойств отвержденного материала. Максимальное изменение свойств наблюдалось после обработки портландцемента в электромагнитном поле в течение 13 минут. Дальнейшее увеличение времени обработки практически не влекло заметных изменений.

Портландцементные порошки с высоким содержанием оксидов кальция и алюминия сравнительно легко разрушаются до размеров частиц нанодиапазона. На электронно-микроскопических снимках образцов, обработанных в ЭМА в течение 13-15 минут, отсутствовали частицы микродиапазона, средний размер частиц составлял 60 нм (0,06 мкм).

В таблице 1 показано влияние электромагнитной обработки портландцемента (13 минут) на свойства затворенной массы и цементного камня.

Электромагнитная обработка вызывает довольно резкие изменения свойств как цементного теста, так и полученного цементного камня:

- падает величина водотвердого отношения от В/Т=0,24 до В/Т=0,1 при получении удобоукладываемой массы (ОК 10 см);

- укорачивается время жизнеспособности массы;

- возрастает плотность массы;

- в 4 раза увеличивается скорость набора прочности на раннем этапе (1 сут) и ~ в 2 раза нормированная прочность при одновременном резком снижении истираемости материала;

- многократно увеличивается морозостойкость и водонепроницаемость.

Магнезиальная основа

В электромагнитном аппарате обрабатывали каустический магнезит марки М-350, содержащий модифицирующую добавку ПАВ на основе полиэтиленгликоля (2 мас. %).

Обработку магнезиального вяжущего проводили при оптимальном режиме работы аппарата. Время обработки менялось от 10 до 30 мин; после обработки вяжущее смешивали с диоксидом кремния в соотношении вяжущее/SiO2=1:2 и полученную смесь затворяли на водном растворе хлорида магния плотностью 1,17…1,26 г/см3. Далее затворенную массу помещали в формы для получения образцов различных размеров, предназначенных для исследования свойств, и отверждали при комнатной температуре.

Ультратонкое диспергирование и активация магнезиального вяжущего в электромагнитном поле вызывают, как и в случае портландцемента, сильные изменения свойств как затворенной массы, так и цементного камня. Время обработки, при котором достигается максимальное изменение свойств материала на магнезиальной основе (30 мин), более чем в 2 раза превышает время обработки портландцемента (13 мин).

Оксид магния более прочен по сравнению с оксидом кальция, и его разрушение идет труднее. По данным исследования с помощью лазерного анализатора размеров частиц даже после длительной обработки магнезиального цемента в ЭМА в нем присутствуют частицы как нано-, так и микродиапазонов (рис. 1). Исследование распределения частиц после длительной обработки (20-30 минут) сильно затруднено из-за агрегации частиц.

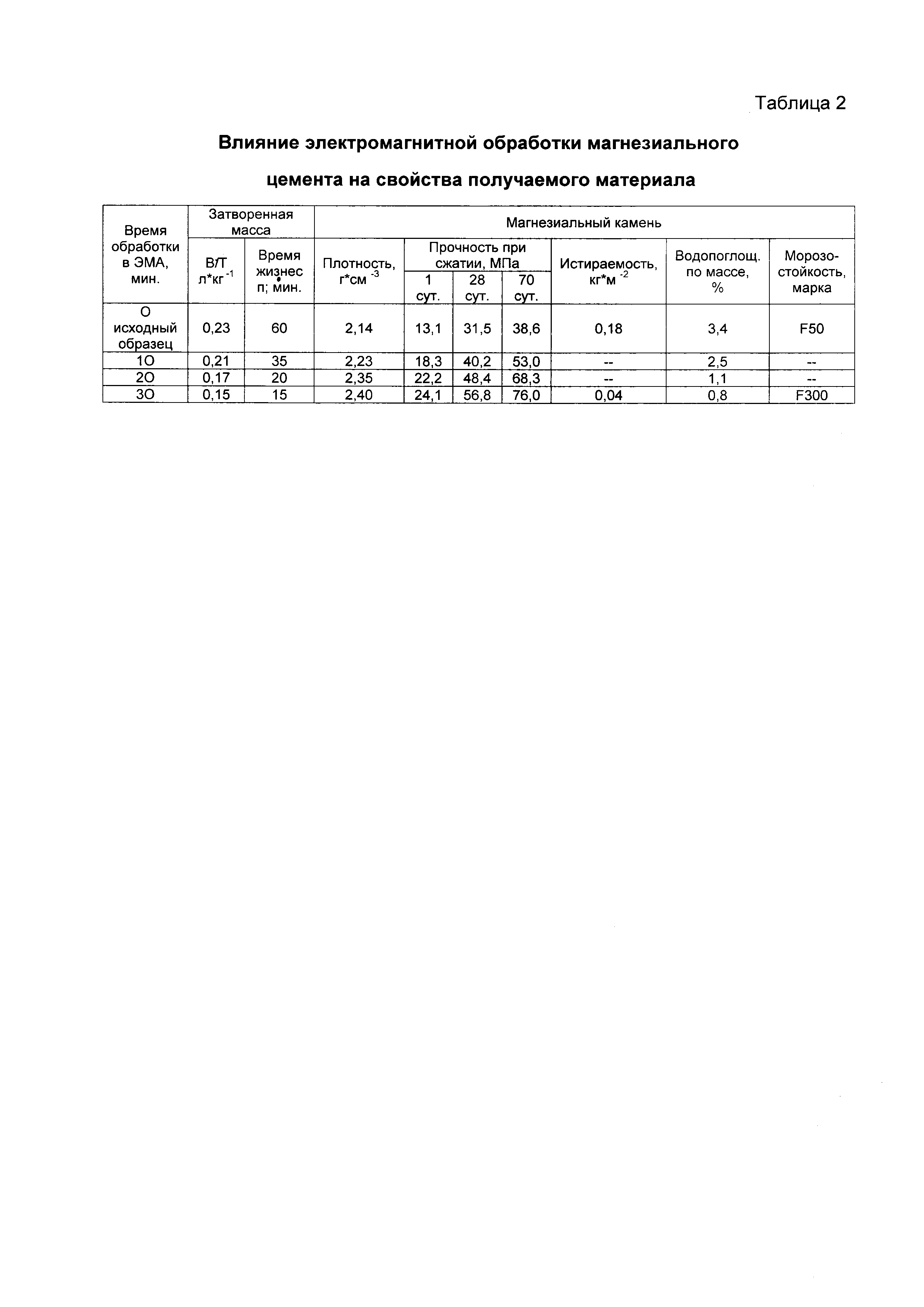

Свойства полученных магнезиальных материалов представлены в таблице 2.

Изменения свойств материалов на магнезиальном и портландцементном вяжущих подчиняются одной и той же закономерности. С увеличением времени обработки цемента в электромагнитном поле и ростом при этом степени дисперсности частиц вяжущего укорачивается время жизнеспособности удобоукладываемой затворенной массы и уменьшается величина водотвердого отношения для ее создания. Возрастает скорость набора прочности отверждаемой массы на раннем этапе, увеличиваются нормированная прочность материала, износостойкость, водо- и морозоустойчивость. При максимальном времени обработки цемента нормированная прочность материала возрастает почти в два раза, износостойкость, водо- и морозоустойчивость увеличиваются многократно.

Ультратонкое измельчение и активация цементов в высокоинтенсивных магнитных полях не только резко увеличивают удельную поверхность и вызывают переход активных частиц из объема цементного вяжущего на поверхность, но и генерируют частицы свободно-радикального типа (в результате деструкции химических связей) и возбуждают электронную подсистему атомов. В результате происходит трансформация практически всех химических и физико-химических процессов, протекающих как при затворении цементной массы, так и при ее отверждении: процессов растворения, гидратации частиц, формирования коагуляционных новообразований, образования зародышей кристаллизации, процессов межфазовых взаимодействий. Обработка в электромагнитных полях резко изменяет кинетику процессов, последовательность и полноту протекания многих из них, а также провоцирует процессы, которые не могут осуществляться без участия частиц, возникающих при электромагнитном измельчении и активации.

Портландцементный и магнезиальный цементные камни имеют принципиально разные составы, структуры и механизмы перехода затворенных масс в твердое состояние. Основу портландцементного камня, как известно, составляют гидросиликаты кальция, в пустотах которых расположены частицы наполнителя, различные новообразования глобулообразной формы, зерна неполностью прореагировавшего цемента. В основе формирования цементного камня лежат гидратационные процессы.

Основу магнезиального камня составляют кристаллогидраты гидроксосолей 5MgO*MgCl2*15H2O и 3MgO*MgCl2*11H2O, пустоты между которыми заполняют зерна наполнителя, гидроксид магния Mg(OH)2, частицы неполностью прореагировавшего цемента и различные новообразования. Главную роль при формировании магнезиального камня играют межфазовые взаимодействия в системе MgO - MgCl2 - H2O.

Ультратонкое диспергирование и активация частиц портландцемента или магнезиального цемента вызывают, прежде всего, более полное их взаимодействие в затворенной массе, ускорение процесса отверждения и увеличение прочности полученного материала. Присутствие высокоактивных частиц резко усиливает хемосорбционные процессы, повышает скорость гидратации и полноту образования гидросиликатов кальция (портландцементная основа). Тонкодисперсные частицы размерами субнано- и нанодиапазонов уплотняют цементный камень, резко снижают микропористость, заполняют капиллярные каналы, обеспечивая тем самым низкую водопроницаемость и высокую морозостойкость получаемого материала.

Важную роль в протекании химических и физико-химических процессов играет модифицирующая суперпластифицирующая добавка ПАВ на основе полиэтиленгликоля. Она вызывает не только увеличение подвижности затворенной массы и снижает величину водотвердого отношения, но и инициирует дополнительный диспергирующий эффект частиц цемента и наполнителя, снижая величину поверхностного натяжения на границе раздела фаз «твердое тело - жидкость». Диспергирующий эффект ускоряет процессы формирования новообразований и последующую кристаллизацию.

Результаты исследований показали, что путем дополнительной электромагнитной обработки цементов можно практически в 2 раза повысить марку материала: М-350 в М-700, М-500 в М-1000 при одновременном увеличении их гидроизоляционных и морозостойких свойств. Это открывает новые возможности получения строительных материалов специального назначения (подземное строительство, строительство гидротехнических сооружений, аэродромов и т.д.) с повышенными физико-механическими, водо- и морозоустойчивыми свойствами путем дополнительной электромагнитной обработки высокомарочных цементов. В строительных работах открывается также возможность значительно снижать расход цементного вяжущего.

Заявленный способ получения строительных материалов, в основе которого лежит ультратонкое измельчение и активация цементного вяжущего в электромагнитных полях, и свойства материалов связаны между собой единым изобретательским замыслом, приводящим к достижению полученных результатов и позволяющим создавать материалы с повышенными физико-механическими, водо- и морозоустойчивыми свойствами. Такая возможность у прототипа и аналогов крайне ограничена из-за недостаточной изученности свойств материалов и отрывочности представленной информации в целом. Сопоставительный анализ результатов заявленного изобретения и полученных данных прототипа и аналогов показывает, что традиционные методы измельчения и активации цементов недостаточно эффективны и значительно уступают способу обработки их в интенсивных электромагнитных полях.

Источники информации

1. Патент РФ №2167114,2001. Способ производства вяжущего (цемента).

2. Патент РФ №2371402, 2007. Способ производства цемента с минеральной добавкой.

3. Патент РФ №2308429, 2006. Комплексная добавка для бетонных и растворенных смесей.

4. Патент РФ №2130437, 1998. Сырьевая смесь.

5. Патент РФ №2121987, 1988. Способ изготовления изделий на магнезиальном вяжущем.

6. Патент РФ №2222508, 2002. Способ изготовления строительных материалов на магнезиальной основе (прототип).

Реферат

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве материалов, изделий, конструкций специального назначения (подземное строительство, строительство гидротехнических сооружений, аэродромов и др.).Способ получения строительных материалов с повышенными физико-механическими и водо-морозоустойчивыми свойствами, включающий смешение порошка вяжущего в виде портландцемента или каустического магнезита с поверхностно-активной добавкой на основе полиэтиленгликоля с последующим ультратонким измельчением смеси в электромагнитном аппарате до размера частиц 60-100 нм введением в смесь полидисперсного мелкозернистого диоксида кремния крупностью 50-100 мкм в соотношении вяжущее:SiO2 = 1:2 и затворением полученной смеси водой при использовании портландцемента или водным раствором хлористого магния при использовании каустического магнезита. Технический результат: увеличение скорости набора прочности отверждаемого материала на ранней стадии (1 сутки), увеличение нормированной прочности (28 суток) при одновременном многократном увеличении износостойкости, водо- и морозоустойчивости материала. 2 табл., 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Сырьевая композиция для изготовления строительных материалов и изделий

Комментарии