Изготовление декоративного ламината струйной печатью - RU2675142C2

Код документа: RU2675142C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к изготовлению декоративных ламинатов с использованием технологии струйной печати.

Уровень техники

Глубокая, офсетная и флексографическая печать всё чаще заменяются в различных областях применения системами промышленной струйной печати, которые в настоящее время доказали свою гибкость при использовании, например, печать переменных данных, делая возможным массовое производство короткого цикла и персонализированных продуктов, и их повышенную надёжность, обеспечивающую включение в производственные линии.

Струйные технологии также привлекли внимание производителей декоративных поверхностей, таких как ламинат. В современном процессе производства для изготовления декоративных панелей, как показано на фиг. 1, производитель бумаги (11) поставляет рулон бумаги (12) производителю печати декора (13), который использует глубокую печать (14) для поставки рулона декоративной бумаги (16) на склад (17) производителя напольного ламината (20). Некоторые производители декора (13) в настоящее время рассматривают глубокой печати струйной печатью (15). Ротационная глубокая печать на пористой декоративной бумаге обычно использует краски, имеющие вязкость при 25°С 1 - 2 Па с, в то время как вязкость красок для струйной печати значительно ниже, часто около 1 - 15 мПа с при 25°С. Производитель напольного ламината (20) хранит рулоны декорированной бумаги (16), имеющей различные декоративные рисунки, на своём складе (17). В зависимости от спроса на рынке производитель напольного ламината (20) затем выбирает декорированные рулоны (16) с искомым декоративным рисунком на своём складе (17). Выбранные декорированные рулоны (16) затем пропитывают (18) и разрезают по размеру (19) для производства готового к использованию напольного ламината (21). Склад (17) необходим в качестве буфера для внезапного значительного рыночного спроса на конкретный напольный ламинат, так как имеется большая задержка по времени между заказом и доставкой новых рулонов декоративной бумаги (16).

Подход к уменьшению размера складов и временных задержек рассматривается ЕР 2431190 А (THEODOR HYMMEN), в котором описан на фиг. 1 способ изготовления цифровой печатью заготовки (20) в форме листов, полотна или пластин с износостойкой поверхностью, включающий стадии: А) создание цифровых данных для цифрового печатающего устройства (1); Б) подачи пригодной для печати заготовки (20) в печатное устройство (1); В) цифровой печати, по меньшей мере, акрилатной типографской краской (22) на пригодной для печати заготовке (20) с использованием печатающего устройства (1) и затем подачи смеси смолы (5, 21) на заготовку, отпечатанную цифровым способом; и Г) отверждения смеси смолы (5, 21) с помощью горячего прессования (7). Производитель напольного ламината может избежать задержки по времени, включая изготовление рулонов декоративной бумаги в своём собственном производственном процессе. Хотя краски на основе акрилата обеспечивают подходящее качество изображения, при горячем прессовании в декоративном ламинате наблюдаются проблемы с адгезией между слоем краски и защитным слоем, содержащим термореактивную смолу, такую как меламин. Причиной этих проблем с адгезией является то, что водяной пар, получаемый в процессе поликонденсации меламина, не может проникать через слой полимеризованной акрилатной краски. Ссылка раскрывает, что проблемы с адгезией особенно проявляются при большом кроющем слое более 10 г/м2 (например, тёмный ламинат).

ЕР 1857511 А (AGFA) раскрывает краски для струйной печати на основе растворителей, содержащие диалкилэфиры полиалкиленгликоля, имеющие молекулярную массу, по меньшей мере, 250, которые пригодны для изготовления декоративных ламинатов с помощью однопроходной струйной печати.

Также водные краски для струйной печати были использованы для изготовления декоративных ламинатов с помощью однопроходной струйной печати. Например, в системах Palis однопроходной печати с рулона на рулон (http://www.palis-digital.com/en/portfolio/sp-drucker.html) печать выполняется водными красками для струйной печати на бумажной подложке, имеющей специальный слой, захватывающий краску.

Для того чтобы получить хорошее качество изображения, красками для струйной печати на основе растворителя или на водной основе печатают на неимпрегнированной бумаге, которая способна поглощать большую часть воды и органических растворителей, присутствующих в красках для струйной печати. Декоративную бумагу с печатью красками для струйной печати на основе растворителя или на водной основе, затем пропитывают термореактивной смолой и разрезают на листы, готовые к горячему прессованию в декоративный ламинат.

При изготовлении декоративного ламината, имеющего декоративный рисунок древесины, как правило, текстуру древесины формируют тиснением декоративного ламината во время горячего прессования. Было отмечено, что очень трудно совмещать текстуру древесины с декоративным рисунком древесины из-за размерной нестабильности декоративной бумаги с печатью красками для струйной печати на основе растворителей или на водной основе.

Следовательно, всё ещё существует потребность в улучшенных способах изготовления декоративных поверхностей с использованием технологии струйной печати и меламиновой смолы в качестве износостойкого покрытия.

Сущность изобретения

Для преодоления вышеописанных проблем предпочтительные осуществления настоящего изобретения были реализованы с помощью способа изготовления декоративных поверхностей, определённого по п. 1.

Было установлено, что подходящие качество изображения и адгезия достигается с помощью струйной печати пигментными красками для струйной печати на водной основе или на основе растворителя на слое захватывающем краски, содержащими неорганический пигмент P и полимерное связующее B с заданным отношением P/B и контролем отношения P/C сухой массы неорганического пигмента Р слоя, захватывающего краску, к сухой массе цветного пигмента C распыляемого с помощью пигментных красок. Слой, захватывающий краску, находится на полностью пропитанной бумажной основе. Преимуществом первоначальной пропитки и последующей струйной печати является стабильность размеров бумаги после струйной печати, что обеспечивает тиснение текстуры древесины с совершенным соответствием с цветным рисунком древесины, отпечатанным струйной печатью.

Другим важным предпочтительным эффектом изобретения является гораздо более простой процесс изготовления декоративных ламинатов, что сразу видно при сравнении фиг. 1 и 2, показывающих, что нашему изобретению больше не требуется промежуточная компания декоративной печати (13) или склад (17). Печать на заводе-изготовителе напольного ламината (20) обеспечивает максимальную гибкость. Изменения в дизайне декоративного цветного рисунка могут быть быстро внедрены в производство, тем самым минимизируя зависимость от поставок компании декоративной печати (13). Также больше не требуются переговоры по минимальному количеству покупки с компанией декоративной печати (13). Внутризаводская печать позволяет быстро адаптироваться к рыночным тенденциям и увеличению разнообразия продукции без значительных финансовых потерь.

Замена глубокой печати на струйную печать также имеет много преимуществ. Больше не нужно хранить рифлёные валики. Кроме того, струйная печать обеспечивает лёгкую цветопередачу по сравнению с задачей требующей много времени подбора соответствия цветов в глубокой печати, которая, как правило, может занять до 5 часов доводки. Это сразу же показывает, что короткие циклы печати с использованием струйной печати является гораздо более экономически эффективными, чем при глубокой печати.

Пропитка смолой может вызвать серьезные убытки. Финансовые потери сведены к минимуму, если бумагу сначала пропитывают и затем выполняют струйную печать, потому что цифровая печать даёт меньше брака.

Дополнительные преимущества и осуществления настоящего изобретения станут очевидными из приведённого ниже описания.

Краткое описание чертежей

Фиг. 1 показывает известный способ изготовления декоративных панелей, в котором производитель бумаги (11) поставляет рулон бумаги (12) для декоративной печати (13) с использованием глубокой печати (14) или струйной печати (15), чтобы поставить рулон декоративной бумаги (16) на склад (17) производителя напольного ламината (20). В зависимости от спроса на рынке производитель напольного ламината (20) выбирает один из различных декоративных рулонов на своём складе (17) для пропитки (18) и разрезания по размеру (19), для горячего прессования и получения готового к использованию напольного ламината (21).

Фиг. 2 показывает процесс изготовления декоративных панелей, в котором производитель бумаги (11) подаёт рулон бумаги (12) непосредственно производителю напольного ламината (20), который пропитывает (18) рулон бумаги (12), разрезает по размеру (19) для струйной печати (15) и затем прессует при нагреве для получения готового к использованию напольного ламината (21). Порядок резки (19) и струйной печати (15) также может быть обратным, т.е. печать на рулоне пропитанной бумаги перед разрезанием на листы.

Фиг. 3 показывает поперечное сечение декоративной панели (30), включающей средний слой (31) с пазом (32) и шпунтом (33), который покрыт с верхней стороны декоративным слоем (34) и защитным слоем (35) и с обратной стороны выравнивающим слоем (36).

Фиг. 4 показывает поперечное сечение декоративной панели (30), имеющей шпунт (33) и паз (32) для механического соединения, не требующего клея.

Фиг. 5 показывает фотографию технического цветного рисунка с хорошим качеством изображения.

Фиг. 6 показывает фотографию технического цветного рисунка с плохим качеством изображения.

Фиг. 7 показывает более подробно часть фотографии фиг. 5.

Фиг. 8 показывает более подробно часть фотографии фиг. 6.

Раскрытие изобретения

Определения

Термин "алкил" означает все возможные варианты для каждого числа атомов углерода в алкильной группе, т.е. метил, этил, три атома углерода: н-пропил и изопропил; для четырёх атомов углерода: н-бутил, изобутил и трет-бутил; пять атомов углерода: н-пентил, 1,1-диметил-пропил, 2,2-диметилпропил и 2-метилбутил и т.д.

Если не указано иное, замещённая или незамещённая алкильная группа предпочтительно представляет С1-С6-алкильную группу.

Если не указано иное, замещённая или незамещённая алкенильная группа предпочтительно представляет С1-С6-алкенильную группу.

Если не указано иное, замещённая или незамещённая алкенильная группа предпочтительно представляет С1-С6-алкинильную группу.

Если не указано иное, замещённая или незамещённая аралкильная группа предпочтительно представляет фенильную группу или нафтильную группу, включающую одну, две, три или более С1-С6-алкильных групп.

Если не указано иное, замещённая или незамещённая алкарильная группа предпочтительно представляет С1-С6-алкильную группу, включающую фенильную группу или нафтильную группу.

Если не указано иное, замещённая или незамещённая арильная группа предпочтительно представляет фенильную группу или нафтильную группу,

Если не указано иное, замещённая или незамещённая гетероарильная группа предпочтительно представляет пяти- или шестичленное кольцо, замещённое одним, двумя или тремя атомами кислорода, атомами азота, атомами серы, атомами селена или их комбинацией.

Термин "замещённый", например, в замещённой алкильной группе означает, что алкильная группа может быть замещена атомами, отличными от атомов, обычно присутствующих в такой группе, т.е. углерод и водород. Например, замещённая алкильная группа может включать атом галогена или тиольную группу. Незамещённая алкильная группа содержит только атомы углерода и водорода.

Если не указано иное, замещённая алкильная группа, замещённая алкенильная группа, замещённая алкинильная группа, замещённая аралкильная группа, замещённая алкарильная группа, замещённая арильная и замещённая гетероарильная группа предпочтительно замещена одним или несколькими заместителями, выбранными из группы, включающей метил, этил, н-пропил, изопропил, н-бутил, изобутил и трет-бутил, сложный эфир, амид, простой эфир, тиоэфир, кетон, альдегид, сульфоксид, сульфон, эфир сульфоната, сульфонамид, -Cl, -Br, -I, -OH, -SH, -CN и -NO2.

Способы изготовления декоративных ламинатов

Способ изготовления декоративных ламинатов в соответствии с настоящим изобретением включает стадии: а) пропитки бумажной подложки термореактивной смолой, путём погружения бумажной подложки в ванну с термореактивной смолой; б) нанесения на бумажную подложку, пропитанную термореактивной смолой, слоя захватывающего краску, содержащего неорганический пигмент P и полимерное связующее B, с массовым отношением P/B неорганического пигмента к полимерному связующему более 1,5; в) нанесения на слой, захватывающий краску, цветного рисунка одним или несколькими водными пигментными красками для струйной печати и/или пигментными красками для струйной печати на основе органического растворителя, содержащими цветной пигмент C; и г) горячего прессования термореактивной бумаги в декоративный ламинат, в котором массовое отношение Р/С неорганического пигмента Р слоя, захватывающего краску, к наносимому цветному пигменту C в цветном рисунке, составляет более 4,0.

В предпочтительном осуществлении способа изготовления декоративных ламинатов стадия г) включает тиснение рельефа на декоративном ламинате.

Сначала пропитывают термореактивной смолой бумагу декоративной поверхности до выполнения струйной печати на ней. В одном осуществлении на бумаге пропитанной термореактивной смолой сначала выполняют струйную печать, затем нарезают листы. В предпочтительном осуществлении, как также показано на фиг.2, бумагу, пропитанную термореактивной смолой, сначала нарезают в виде листов и затем выполняют струйную печать. В последнем случае минимизированы финансовые потери за счёт снижения ошибок при резке.

В предпочтительном осуществлении способа изготовления декоративных ламинатов сухая масса красящих пигментов, наносимых одним или несколькими водными пигментными красками для струйной печати и/или пигментными красками для струйной печати на основе органического растворителя составляет, по меньшей мере, 0,30 г/м2, более предпочтительно, по меньшей мере, 0,50 г/м2, и наиболее предпочтительно, по меньшей мере, 0,60 г/м2. Такие высокие количества цветного пигмента в покрытии позволяют изготавливать тёмные изображения, например, для тёмного ламината.

В предпочтительном осуществлении способа для изготовления декоративных ламинатов слой, захватывающий краску, имеет общую сухую массу не более 10 г/м2, предпочтительно не более 6 г/м2 и наиболее предпочтительно 2 - 5 г/м2. При более значительной толщине сухого слоя, захватывающего краску, происходит расщепление слоя, захватывающего краску, во время адгезионных испытаний.

В предпочтительном осуществлении способа изготовления декоративных ламинатов термореактивная смола выбрана из группы, состоящей из смол на меламино-формальдегидной основе, смол на мочевино-формальдегидной основе и смол на фенол-формальдегидной основе, наиболее предпочтительно термореактивная смола является смолой на меламин-формальдегидной основе.

Пигментные краски для струйной печати могут быть распылены одной или несколькими печатающими головками распыляющими мелкие капли контролируемым образом через сопла на подложку, которая движется относительно печатающей головки(ов).

Предпочтительной печатающей головкой для системы струйной печати является пьезоэлектрическая головка. Пьезоэлектрическая струйная печать основана на движении пьезоэлектрического керамического преобразователя, когда к нему прикладывается напряжение. Приложение напряжения изменяет форму пьезоэлектрического керамического преобразователя в печатающей головке, создающей вакуум, который затем заполняют краски. Когда напряжение снова удаляется, керамика расширяется до своей первоначальной формы, выбрасывая капли краски из печатающей головки. Однако способ изготовления в соответствии с настоящим изобретением не ограничивается пьезоэлектрической струйной печатью. Другие головки для струйной печати могут быть использованы и включают различные типы, такие как непрерывного типа.

Печатающая головка для струйной печати обычно перемещается назад и вперед в поперечном направлении поперёк движущейся поверхности, получающей краску. Часто головка для струйной печати не печатает на обратном пути. Двунаправленная печать является предпочтительной для получения высокой производительности на большой площади.

Другой предпочтительный способ печати с помощью "однопроходного процесса печати", который может быть выполнен с помощью головки для струйной печати одинарной ширины или несколько головок в шахматном порядке для струйной печати, которые охватывают всю ширину поверхности, получающей краску. В однопроходном процессе струйной печати печатающие головки обычно остаются неподвижными, и поверхность подложки перемещается однократно под печатающими струйными головками.

В предпочтительном осуществлении способа изготовления декоративных ламинатов, распыляемой краски выполняется в режиме однопроходной струйной печати.

Декоративные слои

Декоративный слой включает бумагу, пропитанную термореактивной смолой, и цветной рисунок, напечатанный на ней струйной печатью. Предпочтительным декоративным слоем является бумага, пропитанная термореактивной смолой, отпечатанная струйной печатью, включающая цветной рисунок в слое, захватывающем краску, содержащем неорганический пигмент, P и полимерное связующее B, имеющем массовое отношение неорганического пигмента к полимерному связующему (Р/В отношение) более 1,5, в котором массовое отношение неорганического пигмента Р в слое, захватывающем краску, к нагнетаемому цветному пигменту C в цветном рисунке (отношение P/C) более 4,0; и в котором слой, захватывающий краску, по существу свободен от термореактивной смолы.

В предпочтительном осуществлении слой, захватывающий краску, содержащий неорганический пигмент и полимерное связующее имеет массовое отношение P/B неорганического пигмента к связующему более 3,0, предпочтительно 3,5 или более.

Перед печатью цветного рисунка или, по меньшей мере, его части, бумага включает смолу. Эта мера улучшает стабильность бумаги. В таких случаях, по меньшей мере, частичное расширение или усадка вследствие использования смолы происходит до струйной печати. Бумага со смолой перед нанесением слоя, захватывающего краску, и перед струйной печатью предпочтительно высушивают до остаточной влажности 10% или менее. В этом случае компенсируется наиболее существенная доля расширения или усадки бумажного слоя. Преимущество наличия этой размерной стабильности особенно наблюдается в тех случаях, когда, например, в ЕР 1290290 А (FLOORING IND), желательно соответствие между рельефом и напечатанным декором. Другим преимуществом сушки бумаги с термореактивной смолой перед нанесением слоя, захватывающего краску, является то, что отсутствует или, по существу отсутствует термореактивная смола в слое, захватывающем краску. Присутствие термореактивной смолы в слое, захватывающем краску, имеет тенденцию к ухудшению растекания краски при струйной печати изображения.

Декоративная панель, такая как напольная панель, имеет на одной стороне среднего слоя декоративный слой и выравнивающий слой на другой стороне среднего слоя. Однако декоративный слой может быть нанесён на обе стороны среднего слоя. Последнее особенно желательно в случае ламинированных панелей для мебели. В таком случае также предпочтительно наносить защитный слой на оба декоративных слоя, присутствующих на обеих сторонах среднего слоя.

Декоративные ламинаты предпочтительно представляют собой жёсткие или гибкие панели, но также могут быть рулоны гибкой подложки. В предпочтительном осуществлении декоративный ламинат выбран из группы, состоящей из кухонных панелей, напольных панелей, мебельных панелей, потолочных панелей и стеновых панелей.

Предпочтительный декоративный ламинат содержит пропитанную бумагу, пропитанную термореактивной смолой как описано выше, с отпечатком, выполненным струйной печатью, имеющей слой, захватывающий краску, с отношением Р/В более 1,5 и цветной рисунок с Р/С отношением более 4,0, подвергнутую горячему прессованию с основным слоем и защитным слоем, причём декоративный ламинат выбран из группы, состоящей из напольных, кухонных, мебельных и стеновых панелей. В более предпочтительном осуществлении изобретения декоративный ламинат включает шпунт и паз, обеспечивающие бесклеевое механическое соединение.

Декоративная панель (30), иллюстрируются напольной панелью, имеющей также соединение в шпунт (33, 32) на фиг. 3, которая предпочтительно включает, по меньшей мере, средний слой (31) и декоративный слой (34). Для защиты от износа цветного рисунка декоративного слоя (34) может быть нанесён защитный слой (35) поверх декоративного слоя (34). Выравнивающий слой (36) также может быть нанесён на противоположной стороне среднего слоя (31) для ограничения или предупреждения возможного изгиба декоративной панели (30). Соединение в декоративную панель выравнивающего слоя, среднего слоя, декоративного слоя и также предпочтительно, защитного слоя, предпочтительно осуществляют той же пресс-обработкой, предпочтительно DPL процессом (ламинат низкого давления).

В предпочтительном осуществлении декоративных панелей, шпунт и профили паза (33 соответственно 32 на фиг. 3) фрезеруют на боковой стороне отдельных декоративных панелей, которые позволяют им входить друг в друга. Соединение шпунта и паза обеспечивает в случае напольных панелей прочную конструкцию пола и защищает пол, предотвращая от проникновения влаги.

В более предпочтительном осуществлении декоративные панели включают шпунт и паз специальной формы (например, 33 соответственно 32 на фиг. 4), которые позволяют зафиксировать их друг в друге. Их преимуществом является простой монтаж, не требующий клея. Форма шпунта и паза необходимая для получения хорошего механического соединения хорошо известна в данной области техники напольного ламината и также проиллюстрирована в ЕР 2280130 А (FLOORING IND), WO 2004/053258 (FLOORING IND), US 2008010937 (VALINGE) и US 6418683 (PERSTORP FLOORING).

Профили паза и шпунта являются особенно предпочтительными для напольных панелей и стеновых панелей, но в случае мебельных панелей профили таких шпунтов и пазов предпочтительно по эстетическим соображениям отсутствуют в мебельных дверях и выдвижных ящиках. Однако профиль шпунта и паза могут быть использованы, чтобы фиксировать вместе другие мебельные панели, как показано в US 2013071172 (UNILIN).

Декоративные ламинаты, особенно декоративные панели дополнительно могут включать звукопоглощающий слой, как раскрыто в US 8196366 (UNILIN).

В предпочтительном осуществлении декоративная панель представляет собой антистатическую слоистую панель. Способы придания декоративным панелям антистатических свойств хорошо известные в области декоративных ламинатов, проиллюстрированы ЕР 1567334 А (FLOORING IND).

Верхняя поверхность декоративного ламината, то есть, по меньшей мере, защитный слой предпочтительно обеспечен рельефом, соответствующим цветному рисунку, такому как, например, текстура древесины, трещины и сучки в гравюре на дереве. Способы тиснения для достижения такого рельефа хорошо известны и описаны, например, в EP 1290290 A (FLOORING IND), US 2006144004 (UNILIN), EP 1711353 A (FLOORING IND) и US 2010192793 (FLOORING IND).

Наиболее предпочтительно рельеф формируют цифровым тиснением на верхнем слое декоративной заготовки или комплекта декоративных заготовок.

Штамп для цифрового тиснения представляет собой пластину, которая включает выступы, которые могут быть использованы для формирования рельефа на декоративной заготовке вдавливанием штампа для цифрового тиснения на верхнем слое декоративной заготовки или комплекта декоративных заготовок. Возвышения являются отверждёнными каплями краски, полученными с помощью устройства для струйной печати и наиболее предпочтительно УФ-отверждёнными каплями струйной печати. Возвышения предпочтительно образованы путём печати и отверждения капель струйной печати поверх уже отверждённых или контактно отверждённых капель струйной печати. Пластина предпочтительно является жёсткой за счёт использования металла или жёсткого пластика.

Альтернативой цифрового штампа для тиснения может быть цифровой цилиндр со штампами для тиснения, который представляет собой цилиндр, включающий возвышения для формирования рельефа на декоративных заготовках, надавливая и вращая цифровой цилиндр для тиснения по верхнему слою декоративной заготовки или комплекта декоративных заготовок. Возвышения на цифровом цилиндре для тиснения являются отверждёнными каплями струйной печати, полученных устройством для струйной печати, и наиболее предпочтительно УФ-отверждёнными каплями струйной печати. Возвышения предпочтительно образованы путём печати и отверждения капель струйной печати поверх уже отверждённых или контактно отверждённых капель струйной печати.

В предпочтительном осуществлении, декоративные панели выполнены в виде прямоугольных продолговатых полос. Размеры их могут сильно различаться. Предпочтительно панели имеют длину, превышающую 1 м, и ширину, превышающую 0,1 м, например, панели могут быть около 1,3 метра в длину и около 0,15 метра в ширину. Согласно специальному осуществлению длина панелей превышает 2 метра с шириной предпочтительно около 0,2 метра или более. Оттиск таких панелей предпочтительно свободен от повторов.

Средние слои

Средний слой предпочтительно выполнен из древесных материалов, таких как ДСП, МДФ или ДВП (древесноволокнистая плита средней плотности или высокой плотности), ориентированно-стружечная плита (OSB) или т.п. Также могут быть использованы панели из синтетического материала или панели отверждаемые водой, такие как цементные плиты. В особенно предпочтительном осуществлении основной слой представляет собой МДФ или ДВП.

Средний слой также может быть сформирован, по меньшей мере, из множества листов бумаги или других листов носителя, пропитанных термореактивной смолой, как описано в WO 2013/050910 (UNILIN). Предпочтительные бумажные листы включают так называемую крафт-бумагу, полученную химической варкой целлюлозы, также известной как крафт-процесс, например, как описано в US 4952277 (BET PAPERCHEM).

В другом предпочтительном осуществлении средний слой представляет собой листовой материал, в основном состоящий из древесных волокон, которые связаны с помощью поликонденсационного клея, причём поликонденсационный клей составляет 5 – 20 массовых процентов листового материала и древесные волокна, полученные из переработанной древесины, составляют, по меньшей мере, 40 массовых процентов. Подходящие примеры раскрыты в ЕР 2374588 А (UNILIN).

Вместо среднего слоя на основе древесины, также может быть использован синтетический средний слой, например, описанный в US 2013062006 (FLOOTING IND). В предпочтительном осуществлении средний слой включает вспененный синтетический материал, такой как вспененный полиэтилен или вспененный поливинилхлорид.

Другие предпочтительные средние слои и их изготовление раскрыты в US 2011311806 (UNILIN) и US 6773799 (DECORATIVE SURFACES).

Толщина среднего слоя предпочтительно составляет 2 - 12 мм, более предпочтительно 5 - 10 мм.

Бумажные подложки

Декоративный слой и предпочтительно, если присутствует, также защитный слой и/или выравнивающий слой, включают бумагу, в качестве подложки.

Масса бумаги предпочтительно составляет менее 150 г/м2, так как более тяжёлые листы бумаги трудно пропитать по всей их толщине термореактивной смолой. Предпочтительно указанный бумажный слой имеет массу бумаги, то есть, без учёта смолы, нанесённую на неё, 50 - 130 г/м2 и предпочтительно 70 - 130 г/м2. Масса бумаги не может быть слишком высокой, поскольку количество смолы, необходимое для пропитки бумаги в достаточной степени будет слишком высоким, и надежная дальнейшая обработки печатной бумаги в операции прессования становится трудно осуществимой.

Предпочтительно листы бумаги имеют пористость по методу Герли (DIN 53120) 8 - 25 секунд. Такая пористость позволяет легко пропитывать даже тяжёлые листы, более 150 г/м2, относительно большим количеством смолы.

Подходящие бумажные листы, имеющие высокую пористость и их изготовление также раскрыты US 6709764 (ARJO WIGGINS).

Бумага для декоративного слоя предпочтительно представляет собой белую бумагу и может включать в себя один или несколько отбеливателей, таких как диоксид титана, карбонат кальция и т.п. Присутствие отбеливателя помогает замаскировать разницу в цвете на среднем слое, которая может вызвать нежелательные цветовые эффекты на цветном рисунке.

Альтернативно бумага для декоративного слоя может быть рыхлой цветной бумагой, включающей один или нескольких цветных красителей и/или цветных пигментов. Помимо маскировки различий в цвете на среднем слое использование цветной бумаги уменьшает количество краски для струйной печати, необходимое для печати цветного рисунка. Например, светло-коричневая или серая бумага может быть использована для печати текстуры древесины в качестве цветного рисунка, чтобы уменьшить необходимое количество краски для струйной печати.

В предпочтительном осуществлении небелёную крафт-бумагу используют для коричневатой цветной бумаги в декоративном слое. Крафт-бумага имеет низкое содержание лигнина, что приводит к высокому пределу прочности при растяжении. Предпочтительным типом крафт-бумаги является абсорбционная крафт-бумага 40 - 135 г/м2, имеющая высокую пористость и изготовленная из чистой крафт-бумаги из лиственных пород дерева с низким значением числа Каппа, хорошей гомогенности.

Если защитный слой включает бумагу, то используется бумага, которая становится прозрачной или полупрозрачной после пропитки смолой так, чтобы можно было рассмотреть цветной рисунок в декоративном слое.

Вышеуказанные бумаги также могут быть также использованы в выравнивающем слое.

Для ясности, должно быть понятно, что бумага с покрытием из смолы, так называемая RC бумага, не является бумагой, пропитанной термореактивной смолой, декоративного ламината, изготовленного способами в соответствии с настоящим изобретением. RC бумага, используемая для домашней/офисной водной струйной печати, состоит из внутренней пористой бумаги свободной от смолы. Бумага RC имеет только на своей поверхности покрытие из смолы, обычно покрытия из полиэтиленой или полипропиленовой смолы с одним или несколькими слоями, захватывающими краску, на них. Такая RC бумага имеет низкую проницаемость для термореактивной смолы, приводящей к неоднородной абсорбции смолы и более высокому риску отслаивания после прессования.

Термореактивные смолы

Термореактивная смола предпочтительно выбрана из группы, состоящей из смол на меламин-формальдегидной основе, смол на мочевино-формальдегидной основе и смол на фенол-формальдегидной основе. Другие подходящие смолы для пропитки бумаги приведены в ЕР 2274485 А (HUELSTA).

Наиболее предпочтительно термореактивная смола является смолой на меламин-формальдегидной основе, часто просто называемой в известном уровне техники как “меламиновая (на основе) смола”.

Меламин-формальдегидная смола предпочтительно имеет отношение формальдегида к меламину 1,4 - 2. Такая смола на основе меламина представляет собой смолу, которая подвергается реакции поликонденсации под действием тепла в операции прессования. Реакция поликонденсации даёт воду в качестве побочного продукта. Особенно эти виды термореактивных смол, а именно те, которые дают воду в качестве побочного продукта, представляют интерес для настоящего изобретения. Образующаяся вода, а также любой остаток воды в термореактивной смоле перед прессованием, должны быть удалёны из слоя отверждающейся смолы в значительной степени до захвата и потери прозрачности в затвёрдевшем слое. Имеющийся слой краски может препятствовать диффузии пузырьков пара на поверхность, однако настоящее изобретение предусматривает меры для ограничения такой блокировки.

Бумага предпочтительно содержит количество термореактивной смолы равное 40 - 250% сухой массы смолы по сравнению с массой бумаги. Эксперименты показали, что этот диапазон применяемой смолы обеспечивает достаточную пропитку бумаги, что в значительной степени позволяет избежать расщепления и в высокой степени стабилизирует размер бумаги.

Бумага предпочтительно включает такое количество термореактивной смолы, что, по меньшей мере, средняя часть бумаги заполнена смолой. Такое соответствие может быть достигнуто, когда количество применяемой смолы, по меньшей мере, в 1,5 или, по меньшей мере, 2 раза больше массы бумаги. Предпочтительно бумагу, во-первых, пропитывают насквозь или насыщают и после этого смолу частично удаляют, по меньшей мере, на стороне, на которой должна быть выполнена печать.

Предпочтительно смола на указанной бумаге находится в B-стадии во время печати. Такая В-стадия существует, когда термореактивная смола является не полностью сшитой.

Предпочтительно смола на указанной бумаге имеет относительную влажность ниже 15%, а лучше 10% масс. или ниже во время печати.

Предпочтительно стадия нанесения на указанную бумагу термореактивной смолы предусматривает нанесение смеси воды и смолы на бумагу. Нанесение смеси может включать погружение бумаги в ванну смеси. Предпочтительно смолу наносят дозировано, например, с помощью одного или нескольких отжимных роликов и/или ракелей, чтобы контролировать количество смолы, добавленной в слой бумаги.

Способы пропитывания бумажной подложки смолой хорошо известны в данной области техники, как иллюстрируется в WO 2012/126816 (VITS) и ЕР 966641 A (VITS).

Содержание сухой смолы в смеси воды и смолы для пропитки зависит от типа смолы. Водный раствор, содержащий фенол-формальдегидную смолу, предпочтительно имеет содержание сухого вещества смолы около 30% масс., в то время как водный раствор, содержащий меламин-формальдегидную смолу, предпочтительно имеет содержание сухого вещества смолы около 60% масс. Способы пропитки такими растворами раскрыты, например, в US 6773799 (DECORATIVE SURFACES).

Бумага предпочтительно пропитана смесями, известными из US 4109043 (FORMICA CORP) и US 4112169 (FORMICA CORP), и, следовательно, предпочтительно включают наряду с меламин-формальдегидной смолой, также полиуретановую смолу и/или акриловую смолу.

Смесь, включающая термореактивную смолу, может дополнительно включать добавки, такие как красители, поверхностно-активные вещества, биоциды, антистатики, твёрдые частицы для износостойкости, эластомеры, поглотители УФ-излучения, органические растворители, кислоты, основания и т.п.

Преимуществом добавления красителя к смеси, содержащей термореактивную смолу, является то, что один тип белой бумаги может быть использован для изготовления декоративного слоя, тем самым уменьшая у производителя запас бумаги для декоративного ламината. Использование цветной бумаги, как уже было описано выше, чтобы уменьшить количество краски, необходимое для печати текстуры древесины, здесь достигается пропиткой коричневатой термореактивной смолой окрашивающей белую бумагу. Последнее позволяет лучше контролировать количество красителя коричневого цвета, необходимое для некоторых текстур дерева.

Антистатик может быть использован в термореактивной смоле. Однако предпочтительно антистатики, такие как NaCl и KCl, частицы углерода и частицы металла, отсутствуют в смоле, потому что часто они имеют нежелательные побочные эффекты, такие как более низкую стойкость к воде или более низкую прозрачность. Другие подходящие антистатики раскрыты в ЕР 1567334 А (FLOORING IND).

Твёрдые частицы для износостойкости предпочтительно включены в защитный слой.

Слои, захватывающие краску

Слой, захватывающий краску, содержит неорганический пигмент, и полимерное связующее с массовым отношением P/B неорганического пигмента P к полимерному связующему В более 1,5, предпочтительно более 3,0. Неорганический пигмент может представлять собой неорганический пигмент одного типа или несколько различных неорганических пигментов. Полимерное связующее вещество может представлять собой один тип полимерного связующего вещества или несколько различных полимерных связующих.

В предпочтительном осуществлении слой, захватывающий краску, имеет общую сухую массу 2,0 - 10,0 г/м2, более предпочтительно 3,0 - 6,0 г/м2.

В предпочтительном осуществлении слой, захватывающий краску, включает полимерное связующее, выбранное из группы, состоящей из гидроксиэтилцеллюлозы; гидроксипропилцеллюлозы; гидроксиэтилметилцеллюлозы; гидроксипропилметилцеллюлозы; гидроксибутилметилцеллюлозы; метилцеллюлозы; натрий карбоксиметилцеллюлозы; натрий карбокиметилгидрокиэтилцеллюлозы; растворимой в воде этилгидроксиэтилцеллюлозы; сульфата целлюлозы; поливинилового спирта; сополимеров винилового спирта; поливинилацетата; поливинилацеталя; поливинилпирролидона; полиакриламида; сополимера акриламид/акриловая кислота; полистирола, сополимеров стирола; акриловых или метакриловых полимеров; стирол/акриловых сополимеров; сополимера этилен-винилацетата; сополимера винил-метиловый эфир/малеиновая кислота; поли(2-акриламидо-2-метилпропансульфоновой кислоты); поли(диэтилентриамин-со-адипиновой кислоты); поливинилпиридина; поливинилимидазола; модифицированного полиэтилениминэпихлоргидрина; этоксилированного полиэтиленимина; полимеров, содержащих простую эфирную связь, такие как полиэтиленоксид (РЕО), полипропиленоксид (РРО), полиэтиленгликоль (PEG) и поливиниловый эфир (PVE); полиуретана; меламиновых смол; желатина; каррагинана; декстрана; гуммиарабика; казеина; пектина; альбумина; хитинов; хитозанов; крахмала; производных коллагена; коллодия и агар-агара.

В особо предпочтительном осуществлении слой, захватывающий краску, включает полимерное связующее, предпочтительно водорастворимое полимерное связующее (> 1 г/л вода), которое имеет гидроксильную группу в качестве гидрофильной структурной единицы, например, поливиниловый спирт.

Предпочтительным полимером для слоя, захватывающего краску, является поливиниловый спирт (PVA), сополимер винилового спирта или модифицированный поливиниловый спирт. Модифицированный поливиниловый спирт может быть поливиниловым спиртом катионного типа, таким как катионный поливиниловый спирт марки Kuraray, такой как POVAL C506, POVAL C118 производства Nippon Goshei.

Пигмент в слое, захватывающем краску, представляет собой неорганический пигмент, который может быть выбран из нейтральных, анионных и катионных типов пигмента. Пригодные пигменты включают, например, диоксид кремния, тальк, глину, гидротальцит, каолин, кизельгур, карбонат кальция, карбонат магния, основной карбонат магния, алюмосиликат, тригидроксид алюминия, оксид алюминия (глинозём), оксид титана, оксид цинка, сульфат бария, сульфат кальция, сульфид цинка, сатинит, гидрат оксида алюминия, такой как бёмит, оксид циркония или смешанные оксиды.

Неорганический пигмент предпочтительно выбран из группы, состоящей из гидратов оксида алюминия, оксидов алюминия, гидроксидов алюминия, силикатов алюминия и оксида кремния.

Особенно предпочтительными являются неорганические пигменты, частицы диоксида кремния, коллоидный диоксид кремния, частицы оксида алюминия и псевдобёмита, поскольку они образуют более пористые структуры. При использовании в описании частицы могут быть первичными непосредственно используемыми частицами или они могут образовывать вторичные частицы. Предпочтительно частицы имеют средний диаметр первичных частиц 2 мкм или менее, и более предпочтительно 200 нм или менее.

Предпочтительным типом гидрата оксида алюминия является кристаллический бёмит или γ-AlO(ОН). Пригодные типы бёмита включают DISPERSAL HP14, DISPERSAL 40, DISPAL 23N4-20, DISPAL 14N-25 и DISPERSAL AL25 поставляемые Sasol; и MARTOXIN VPP2000-2 и GL-3 поставляемые Martinswerk GmbH

Типы пригодного катионного оксида алюминия (глинозём) включают типы α-Al2O3, такие как NORTON E700, поставляемый Saint-Gobain Ceramics & Plastics, Inc, и типы γ-Al2O3, такие как ALUMINIUM OXID C поставляемый Degussa.

Другие пригодные неорганические пигменты включают тригидроксиды алюминия, такие как байерит или α- Al(OH)3, такие как PLURAL BT, поставляемые Sasol, и гиббсит или γ-Al(OH)3, такие как марки MARTINAL и MARTIFIN, поставляемые Martinswerk GmbH, марки MICRAL поставляемые JM Huber company; марки HIGILITE поставляемые Showa Denka К.К.

Другой предпочтительный тип неорганического пигмента представляет собой диоксид кремния, который может быть использован как таковой, в его анионной форме или после катионной модификации. Диоксид кремния может быть выбран из различных типов, таких как кристаллический диоксид кремния, аморфный диоксид кремния, осаждённый диоксид кремния, коллоидный диоксид кремния, силикагель, сферический и несферический диоксид кремния. Диоксид кремния может содержать незначительные количества оксидов металлов из группы Al, Zr, Ti. Пригодные типы включают Aerosil OX50 (площадь поверхности BET 50 ± 15 м²/г, средний размер первичных частиц 40 нм, содержание SiO2 > 99,8%, содержание Al2O3 <0,08%), AEROSIL MOX170 (площадь поверхности BET 170 м²/г, средний размер первичных частиц 15 нм, содержание SiO2 > 98,3%, содержание Al2O3 0,3 - 1,3%), AEROSIL MOX80 (площадь поверхности BET 80 ± 20 м²/г, средний размер первичных частиц 30 нм, содержание SiO2 > 98,3%, содержание Al2O3 0,3 - 1,3%), или другие гидрофильные сорта AEROSIL, поставляемого Degussa-Hüls AG, которая может поставить водные дисперсии с малым средним размером частиц (<500 нм).

Как правило, в зависимости от способа их получения частицы диоксида кремния, сгруппированы в двух типах, частицы мокрого и сухого способов (парофазный процесс или пирогенный диоксид кремния).

В мокром способе активный диоксид кремния формируется ацидолизом силикатов, и он полимеризуется до соответствующей степени и превращается в хлопья для получения гидратированного диоксида кремния.

Парофазный процесс включает два типа; один включает высокотемпературный гидролиз в паровой фазе галогенида кремния для получения безводного диоксида кремния (гидролиз в пламени), и другой включает термическое восстановление испарённого кварцевого песка и кокса в электрической печи с последующим окислением на воздухе, чтобы также получить безводный диоксид кремния (дуговой процесс). "Пирогенный диоксид кремния" означает безводные частицы диоксида кремния, полученные в парофазном процессе.

Для получения частиц диоксида кремния, используемых в изобретении, особенно предпочтительными являются частицы пирогенного диоксида кремния. Пирогенный диоксид кремния отличается от гидратированного диоксида кремния по плотности поверхностных силанольных групп и наличию или отсутствию пор в нём, и два различных типа диоксида кремния имеют различные свойства. Пирогенный диоксид кремния является подходящим для образования трёхмерной структуры с высокой пористостью. Так как пирогенный диоксид кремния имеет особенно большую удельную площадь поверхности, абсорбция и удержание им краски являются высокими. Предпочтительно парофазный диоксид кремния имеет средний диаметр первичных частиц 30 нм или менее, более предпочтительно 20 нм или менее, более предпочтительно 10 нм или менее и наиболее предпочтительно 3 - 10 нм. Эти частицы пирогенного диоксида кремния легко агрегируются водородными связями его силанольных групп. Поэтому, когда средний размер первичных частиц составляет не более 30 нм, частицы диоксида кремния могут образовывать структуру высокой пористости.

В другом предпочтительном осуществлении указанный слой, захватывающий краску, может быть дополнительно сшит. Может быть использован любой подходящий сшивающий агент известного уровня техники. Борная кислота является особенно предпочтительной в качестве сшивающего агента для слоя, захватывающего краску, в соответствии с настоящим изобретением.

Слой, захватывающий краску, может включать другие добавки, такие как красители, поверхностно-активные вещества, биоциды, антистатики, твёрдые частицы для износостойкости, эластомеры, поглотители УФ-излучения, органические растворители, пластификаторы, светостабилизаторы, регуляторы рН, антистатики, отбеливатели, матирующие агенты и т.п.

Слой, захватывающий краску, может состоять из одного слоя или двух, трёх или более слоёв, даже имеющих различный состав.

Слой, захватывающий краску, (или слои) может быть нанесён на носитель любым обычным способом нанесения покрытия, таким как погружение, с использованием ножевых устройств, экструзионное, методом центрифугирования, облив из контейнера и налив.

Альтернативно слой(и), захватывающий краску, также может быть нанесён с помощью печатных технологий, таких как флексографская печать, трафаретная печать и струйная печать. Струйный принтер предпочтительно использует капельно-импульсные печатающие головки.

Цветные рисунки

Цветной рисунок получают распылением пигментной краски струйной печатью на слое, захватывающем краску, присутствующем на поверхности бумажной подложки пропитанной термореактивной смолой.

Отсутствуют реальные ограничения по содержанию цветного рисунка. Цветной рисунок также может содержать информацию, такую как текст, стрелки, логотипы и т.п. Преимуществом струйной печати является то, что такая информация может быть напечатана мелкой серией без дополнительных затрат, в отличие от глубокой печати.

В предпочтительном осуществлении цветной рисунок представляет собой репродукцию древесины или камня, но он также может быть фантазийным или творческим рисунком, таким как древняя карта мира или геометрический рисунок, или даже одноцветным для изготовления, например, напольного покрытия, состоящего из чёрных и красных плиток, или одноцветные дверные приборы.

Преимуществом печатного цветного рисунка под дерево является то, что напольное покрытие может быть изготовлено имитируя, кроме дуба, сосны и бука, также очень дорогую древесину, такую как чёрный орех, которая, как правило, недоступна для отделки дома.

Преимуществом печатного цветного рисунка под камень является то, что может быть изготовлено напольное покрытие, которое является точной имитацией каменного пола, но без чувства холода при ходьбе босиком по нему и что он легко заменяется с течением времени в соответствии с модой.

Защитные слои

Предпочтительно защитный слой наносят по цветному рисунку после струйной печати, например, нанесением верхнего слоя, т.е. на подложку смолы или жидким покрытием предпочтительно, когда декоративный слой лежит на подложке, либо неплотно или уже соединён или прикреплён к ней.

В предпочтительном осуществлении изобретения подложка верхнего слоя представляет собой бумагу, пропитанную термореактивной смолой, которая становится прозрачной или полупрозрачной после горячего прессования в процессе DPL.

Предпочтительный способ изготовления такого верхнего слоя описан в US 2009208646 (DEKOR KUNSTSTOFFE).

Жидкое покрытие включает предпочтительно термореактивную смолу, но также может быть жидкостью другого типа, такой как УФ- или EB-отверждаемый лак.

В особо предпочтительном осуществлении изобретения жидкое покрытие включает меламиновую смолу и твёрдые частицы, такие как корунд.

Защитный слой предпочтительно является наружным слоем, но в другом осуществлении термопластичный или эластомерный поверхностный слой может быть нанесён на защитный слой предпочтительно чистым термопластичным или эластомерным материалом. В последнем случае предпочтительно слой на основе термопластичного или эластомерного материала также наносят на другую сторону среднего слоя.

Жидкие меламиновые покрытия проиллюстрированы в DE 19725829 C (LS INDUSTRIELACKE) и US 3173804 (RENKL PAIDIWERK).

Жидкое покрытие может содержать твёрдые частицы, предпочтительно прозрачные твёрдые частицы. Подходящие жидкие покрытия для защиты от износа, содержащие твёрдые частицы, и способы изготовления такого защитного слоя описаны в US 2011300372 (CT FOR ABRASIVES AND REFRACTORIES) и US 8410209 (CT FOR ABRASIVES AND REFRACTORIES).

Прозрачность и также цвет защитного слоя можно контролировать с помощью твёрдых частиц, когда они включают один или несколько оксидов, оксидо-нитридов или смешанных оксидов из группы, включающей элементы Li, Na, K, Ca, Mg, Ba, Sr, Zn, Al, Si, Ti, Nb, La, Y, Ce или B.

Общее количество твёрдых частиц и прозрачных частиц твёрдого материала, обычно составляет 5 - 70% об. относительно общего объёма жидкого покрытия. Общее количество твёрдых частиц составляет 1 - 100 г/м2, предпочтительно 2 - 50 г/м2.

Если защитный слой включает бумагу в качестве листа подложки для термореактивной смолы, тогда твёрдые частицы, такие как частицы оксида алюминия, предпочтительно вводят в или на бумагу. Предпочтительные твёрдые частицы представляют собой керамические или минеральные частицы, выбранные из группы, включающей оксид алюминия, карбид кремния, оксид кремния, нитрид кремния, карбид вольфрама, карбид бора, и диоксид титана или любой другой оксид металла, карбид металла, нитрид металла или карбонитрид металла. Наиболее предпочтительными являются твёрдые частицы корунда и так называемой сиалоновой керамики. В принципе, могут быть использованы различные частицы. Конечно, также могут быть применены любые смеси вышеуказанных твёрдых частиц.

В альтернативном осуществлении защитного слоя, включающего бумагу в качестве листа подложки для термореактивной смолы, струйную печать выполняют на бумаге пропитанной термореактивной смолой защитного слоя. Другая бумажная подложка, включающая отбеливатель, такой как диоксид титана, кроме того может просто быть использована для маскировки поверхностных дефектов среднего слоя.

Количество твёрдых частиц в защитном слое может определяться в зависимости от искомой износостойкости предпочтительно с помощью так называемого теста Тэйбера, определённого в EN 13329, а также описанного в WO 2013/050910 A (UNILIN) и US 8410209 (CT FOR ABRASIVES AND REFRACTORIES).

Твёрдые частицы, имеющие средний размер частиц 1 - 200 мкм, являются предпочтительными. Предпочтительно количество таких частиц 1 - 40 г/м2 наносится поверх печатного рисунка. Количество ниже 20 г/м2 может быть достаточным для более низкого качества.

Если защитный слой включает бумагу, то она предпочтительно имеет плотность бумаги 10 - 50 г/м2. Такую бумагу часто также относят к так называемой текстурной, обычно используемой в слоистых панелях. Предпочтительные способы изготовления такой текстурной бумаги раскрыты в WO 2007/144718 (FLOORING IND).

Предпочтительно стадия создания защитного слоя термореактивной смолы поверх печатного рисунка включает обработку давлением. Предпочтительно применяют температуру выше 150°C в цикле прессования, более предпочтительно 180 - 220°С и давление более 20 бар, более предпочтительно 35 - 40 бар.

В другом предпочтительном осуществлении изобретения декоративный ламинат изготовлен с использованием двух циклов прессования, так как это приводит к чрезвычайно высокой устойчивости к истиранию. Действительно, в ходе первого цикла прессования предпочтительно слои непосредственно лежащие под износостойким защитным слоем по существу или полностью отверждены. Твёрдые частицы, содержащиеся в износостойком защитном слое, предотвращаются таким образом от выдавливания вниз из верхней области напольной панели в цветной рисунок или под цветной рисунок и остаются в зоне, где они являются наиболее эффективными, а именно существенно выше цветного рисунка. Это позволяет достичь начальной точки износа в соответствии с тестом Тейбера, по определению в EN 13329, свыше 10000 рабочих циклов, тогда как при одном цикле прессования слоёв с тем же составом были достигнуты лишь немногим более 4000 рабочих циклов. Очевидно, что использование двух циклов прессования, как это определено выше, приводит к более эффективному использованию имеющихся твёрдых частиц. Альтернативным преимуществом использования, по меньшей мере, двух циклов прессования является то, что аналогичный показатель износа, как и в случае, когда используется один цикл прессования, может быть получен с меньшим количеством твёрдых частиц, если продукт прессуется дважды. Снижение количества твёрдых частиц вызывает интерес, так как твёрдые частицы имеют тенденцию к снижению прозрачности износостойкого защитного слоя, что нежелательно. Также становится возможным работать с твёрдыми частицами меньшего диаметра, например, частицы, имеющие средний диаметр частиц 15 мкм или менее, или даже 5 мкм или менее.

Выравнивающие слои

Основная цель выравнивающего слоя (слоёв) состоит в компенсации растягивающих усилий слоями на противоположной стороне среднего слоя, таким образом получается по существу плоская декоративная панель. Такой выравнивающий слой предпочтительно представляет собой слой термореактивной смолы, который может включать один или более слоёв подложки, таких как бумажные листы.

Как уже объяснялось выше, для мебельной панели, выравнивающий слой(и) может быть декоративным слоем необязательно дополненный защитным слоем.

Вместо одного или нескольких прозрачных выравнивающих слоёв, также может быть использован непрозрачный выравнивающий слой, который придаёт декоративной панели более привлекательный внешний вид, маскируя неровности поверхности. Дополнительно он может содержать текст или графическую информацию, например логотип компании или текстовую информацию.

Пигментные краски для струйных принтеров

Цветной рисунок печатается с использованием одной или нескольких водных пигментных красок для струйной печати и/или пигментных красок для струйной печати на основе органического растворителя, содержащих цветной пигмент.

Жидкая фаза водных пигментных красок для струйной печати может быть чистой водой, но предпочтительно присутствуют некоторые органические растворители, такие как смачивающие средства.

Пигментные краски для струйных принтеров на основе органического растворителя не содержат добавленной воды, но могут содержать очень небольшое количество воды, обычно менее 5% масс. воды относительно общей массы краски. Эта вода специально не добавляется, но поступает в композицию с другими компонентами, в виде загрязнения, такими как, например, полярные органические растворители. Количество воды более 5% масс. относительно общей массы краски, как правило, делает краску для струйной печати нестабильной, предпочтительно содержание воды составляет менее 1% масс. относительно общей массы краски и наиболее предпочтительно вода совсем отсутствует

Пигментная водная краска для струйной печати предпочтительно включает, по меньшей мере, один или несколько цветных пигментов и воду, предпочтительно содержит один или несколько диспергирующих агентов, если цветной пигмент не является само-диспергируемым цветным пигментом. Пигментные краски для струйных принтеров на основе органического растворителя предпочтительно включают, по меньшей мере, один или несколько цветных пигментов, один или несколько диспергирующих агентов и один или несколько органических растворителей.

Краски для струйной печати состоят из набора красок для струйной печати, окрашенных в разные цвета. Набор красок для струйной печати может быть стандартным набором красок CMYK, но предпочтительно представляет собой набор красок CRYK в котором пурпурная краска (М) заменяется красной краской (R) для струйной печати. Использование красной краски для струйной печати повышает цветовую гамму цветного рисунка древесины, который составляют большинство декоративных ламинатов в производстве ламинатов напольных покрытий.

Набор красок для струйной печати может быть расширен с помощью дополнительных красок, таких как белая, коричневая, красная, зелёная, синяя и/или оранжевая для дальнейшего увеличения цветовой гаммы изображения. Набор красок для струйной печати также может быть увеличен за счет комбинации максимальной плотности струйной печати с минимальной плотностью струйной печати. Сочетание тёмных и светлых цветных красок и/или чёрной и серой краски улучшает качество изображения за счёт пониженной зернистости. Однако предпочтительно набор красок для струйной печати состоит из не более 3 или 4 красок для струйной печати, что позволяет разработать многоходовые струйные принтеры высокой производительности при приемлемой стоимости.

Цветные пигменты

Краситель краски для струйной печати предпочтительно состоит из одного или нескольких цветных пигментов. Цветные пигменты имеют гораздо более высокую светостойкость, чем красители. Пигментные краски для струйной печати предпочтительно содержит диспергирующий агент, более предпочтительно полимерный диспергирующий агент для диспергирования пигмента. Дополнительно к полимерному диспергирующему агенту, пигментные краски для струйной печати могут содержать синергист дисперсии для дальнейшего улучшения качества дисперсии и стабильности краски.

В водной пигментной краске для струйной печати водная краска для струйной печати может содержать так называемый "само-диспергируемый" цветной пигмент. Само-диспергируемый цветной пигмент не требует диспергирующего агента, так как поверхность пигмента имеет ионные группы, которые реализуют электростатическую стабилизацию дисперсии пигмента. При само-диспергируемых цветных пигментах стерическая стабилизация, полученная с использованием полимерного диспергирующего агента становится необязательной. Приготовление само-диспергируемых цветных пигментов хорошо известно в данной области техники и может быть проиллюстрировано ЕР 904327 А (CABOT).

Цветной пигмент могут быть чёрным, белым, голубым, пурпурным, жёлтым, красным, оранжевым, фиолетовым, синим, зелёным, коричневым их смеси и т.п. Цветной пигмент может быть выбран из раскрытых в HERBST, Willy et al. Industrial Organic Pigments, Production, Properties, Applications (Промышленные органические пигменты, производство, свойства, применение) 3rd edition. Wiley-VCH, 2004. ISBN 3527305769.

Особенно предпочтительным пигментом для голубой водной краски для струйной печати является пигмент фталоцианин меди, более предпочтительно C.I. Pigment Blue 15:3 или C.I. Pigment Blue 15:4.

Особенно предпочтительными пигментами для водной красной краски для струйной печати являются C.I Pigmetn Red 254, C.I. Pigmetn Red 176 и C.I. Pigmetn Red 122 и их смешанные кристаллы.

Особенно предпочтительными пигментами для водной жёлтой краски для струйной печати являются C.I Pigment yellow 151, C.I. Pigment yellow 180 и C.I. Pigment yellow 74 и их смешанные кристаллы.

Для чёрной краски, подходящие пигментные материалы включают газовые сажи, такие как RegalTM 400R, MogulTM L, ElftexTM 320 производства Cabot Co., или газовые сажи FW18, Special BlackTM 250, Special BlackTM 350, Special BlackTM 550, PrintexTM 25, PrintexTM 35, PrintexTM 55, PrintexTM 90, PrintexTM 150T производства DEGUSSA Co., МА8 производства Mitsubishi Chemical Co., и C.I, Pigment Black 7 и C.I. Pigment Black 11. [0153] Также могут быть использованы смешанные кристаллы. Смешанные кристаллы также называются твёрдыми растворами. Например, при определённых условиях различные хинакридоны смешивают друг с другом с образованием твёрдых растворов, которые значительно отличаются от физических смесей соединений и от самих соединений. В твёрдом растворе молекулы компонентов обычно входят, но не всегда, в ту же кристаллическую решётку одного из компонентов. Рентгенограмма полученного кристаллического твёрдого вещества является характеристикой этого твёрдого вещества и может явно отличаться от рентгенограммы физической смеси тех же компонентов в той же пропорции. В таких физических смесях рентгенограмму каждого из компонентов можно различить и исчезновение многих из их линий является одним из критериев формирования твёрдых растворов. Коммерчески доступным примером является CinquasiaTM Magenta RT-355-D производства Ciba Specialty Chemicals.

Также могут быть использованы смеси пигментов. Например, чёрная краска для струйной печати может включать пигмент газовая сажа и, по меньшей мере, один пигмент, выбранный из группы, состоящей из синего пигмента, голубого пигмента, пурпурного пигмента и красного пигмента. Было установлено, что такая чёрная краска для струйной печати позволяет легче и лучше управления цветом в случае цвета древесины.

В особо предпочтительном осуществлении распыляемые пигментные краски включают, по меньшей мере, три водные пигментные краски для струйной печати и/или пигментные краски для струйной печати на основе органического растворителя включают пигмент, выбранный из группы, состоящей из газовой сажи, C.I. Pigment Blue 15: 3, C.I.- Pigment Blue 15: 4, C.I Pigment Yellow 151, C.I. Pigment Yellow 180, C.I. Pigment Yellow 74, C.I Pigment Red 254, C.I. Pigment Red 176, C.I. Pigment Red 122 и их смешанных кристаллов. Было установлено, что в таком случае, могут быть получены цветные рисунки с высокой светостойкостью.

Частицы пигмента в пигментной краске для струйной печати должны быть достаточно малыми, чтобы обеспечить свободное истечение краски через устройство струйной печати, особенно в распыляющих соплах. Также желательно использовать частицы небольшого размера для обеспечения максимальной насыщенности цвета и замедления седиментации.

Средний размер частиц пигмента в пигментных красках для струйной печати должен составлять 0,005 - 15 мкм. Предпочтительно средний размер частиц пигмента составляет 0,005 - 5 мкм, более предпочтительно 0,005 - 1 мкм, особенно предпочтительно 0,005 - 0,3 мкм и наиболее предпочтительно 0,040 - 0,150 мкм.

Пигмент используется в пигментных красках для струйной печати в количестве 0,1 - 20% масс, предпочтительно 1 - 10% масс. и наиболее предпочтительно 2 - 5% масс. относительно общей массы пигментной краски для струйной печати. Концентрация пигмента, по меньшей мере, 2% масс. является предпочтительной для снижения количества краски для струйной печати, необходимой для получения цветного рисунка, в то время как концентрация пигмента выше 5% масс уменьшает цветовую гамму для печати цветного рисунка печатающими головками, имеющими диаметр сопел 20 - 50 мкм.

Диспергирующие агенты

Пигментные краски для струйной печати могут содержать диспергирующий агент, предпочтительно полимерный диспергирующий агент для диспергирования пигмента.

Подходящие полимерные диспергирующие агенты представляют собой сополимеры двух мономеров, но они могут содержать три, четыре, пять или даже более мономеров. Свойства полимерных диспергирующих агентов зависят как от природы мономеров, так и их распределения в полимере. Сополимерные диспергирующие агенты предпочтительно имеют следующие полимерные композиции:

• статистически полимеризованные мономеры (например, мономеры А и В полимеризованные в ABBAABAB);

• чередующиеся полимеризованные мономеры (например, мономеры А и В полимеризованные в ABABABAB);

• градиентные (конические) полимеры мономеров (например, мономеры А и В полимеризованные в AAABAABBABBB);

• блок-сополимеры (например, мономеры А и В полимеризованные в AAAAABBBBBB), где длина блока каждого из блоков (2, 3, 4, 5 или даже более) имеет важное значение для диспергирующей способности полимерного диспергирующего агента;

• привитые сополимеры (привитые сополимеры состоят из основной цепи полимера с полимерными боковыми цепями, соединёнными к основной цепью); и

• смешанные формы этих полимеров, например, блочные градиентные сополимеры.

Подходящими диспергирующими агентами являются диспергирующие агенты DISPERBYKTM, поставляемые BYK Chemie, диспергирующие агенты JONCRYLTM, поставляемые JOHNSON POLYMERS и диспергирующие агенты SOLSPERSETM поставляемые ZENECA. Подробный перечень неполимерных, а также некоторых полимерных диспергирующих агентов раскрыт в MC CUTCHEON. Functional Materials (Функциональные материалы), North American Edition. Glen Rock, N.J.: Manifacturing Confectioner Publishing Co., 1990. p.110-129.

Cреднечисленная молекулярная масса Mn полимерного диспергирующего агента предпочтительно составляет 500 - 30000, более предпочтительно 1500 - 10000.

Полимерный диспергирующий агент предпочтительно имеет среднюю молекулярную массу Mw менее 100000, более предпочтительно менее 50000 и наиболее предпочтительно менее 30000.

Полимерный диспергирующий агент предпочтительно имеет дисперсность полимера PD менее 2, более предпочтительно менее 1,75 и наиболее предпочтительно менее 1,5.

Коммерческими примерами полимерных диспергирующих агентов являются следующие:

• DISPERBYKTM диспергирующие агенты, поставляемые BYK Chemie GmbH;

• SOLSPERSETM диспергирующие агенты, поставляемые NOVEON;

• TEGOTM DISPERSTM диспергирующие агенты поставляемые DEGUSSA;

• EDAPLANTM диспергирующие агенты поставляемые MÜNZING CHEMIE;

• ETHACRYLTM диспергирующие агенты поставляемые Lyondell;

• GANEXTM диспергирующие агенты поставляемые ISP;

• DISPEXTM и EFKATM диспергирующие агенты поставляемые Ciba Specialty Chemicals Inc;

• DISPONERTM диспергирующие агенты поставляемые DEUCHEM; и

• JONCRYLTM диспергирующие агенты поставляемые Johnson Polymer.

Особенно предпочтительными для неводных красок для струйной печати являются SolsperseTM диспергирующие агенты поставляемые NOVEON, EfkaTM диспергирующие агенты поставляемые CIBA SPECIALTY CHEMICALS INC и DisperbykTM диспергирующие агенты поставляемые BYK CHEMIE GMBH.

Особенно предпочтительными диспергирующими агентами для дисперсий пигментов на основе растворителя являются SolsperseTM 32000 и 39000, поставляемые NOVEON.

Полимерный диспергирующий агент предпочтительно используется в дисперсии пигмента в количестве 2 - 600% масс., более предпочтительно 5 - 200% масс. относительно массы пигмента.

В особенно предпочтительном осуществлении полимерный диспергирующий агент используемый в водной пигментной краске для струйной печати представляет сополимер, включающий 3 - 11% мол. длинноцепочечного алифатического (мет)акрилата, в котором длинная алифатическая цепь содержит, по меньшей мере, 10 атомов углерода.

Длинноцепочечный алифатический (мет)акрилат предпочтительно содержит 10 - 18 атомов углерода. Длинноцепочечный алифатический (мет)акрилат предпочтительно является децил(мет)акрилатом. Полимерный диспергирующий агент может быть получен простой контролируемой полимеризацией смеси мономеров и/или олигомеров, включающей 3 - 11% мол. длинноцепочечного алифатического (мет)акрилата, в котором длинная алифатическая цепь содержит, по меньшей мере, 10 атомов углерода.

Коммерчески доступный полимерный диспергирующий агент является сополимером, включающим 3 - 11% мол. длинноцепочечного алифатического (мет)акрилата EdaplanTM 482, полимерный диспергирующий агент поставляемый MUNZING.

Органические растворители

Пигментные краски для струйной печати на основе одного или нескольких органических растворителей предпочтительно включают, по меньшей мере, один диалкилэфир полиалкиленгликоля, имеющего молекулярную массу, по меньшей мере, 250.

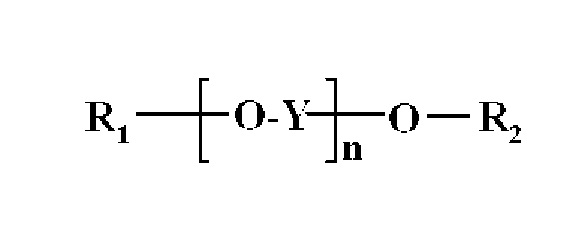

Диалкилэфир полиалкиленгликоля предпочтительно представлен формулой (I):

Формула (I)

где R1 и R2 каждый независимо друг от друга выбран из алкильной группы, имеющей 1 - 4 атомов углерода; Y представляет этиленовую группу или пропиленовую группу; и n является целым числом, выбранным из 5 - 20. Алкильные группы R1 и R2 в диалкилэфире полиалкиленгликоля в соответствии с формулой (I), предпочтительно представляют метил и/или этил. Наиболее предпочтительно алкильные группы R1 и R2 обе представляют метильные группы. В предпочтительном осуществлении диалкилэфиры полиалкиленгликоля в соответствии с формулой (I) являются диалкилэфирами полиэтиленгликоля.

Пигментные краски для струйной печати на основе одного или нескольких органических растворителей предпочтительно включают второй диалкилэфир полиалкиленгликоля в соответствии с формулой (I), имеющего целое число n, выбранное из 4 - 20, более предпочтительно целое число n выбрано из 6 - 17.

В предпочтительном осуществлении, пигментные краски для струйной печати на основе органического растворителя включают смесь, по меньшей мере, двух диалкилэфиров полиалкиленгликоля, имеющих четыре или более групп алкиленгликоля, но при этом количество групп алкиленгликоля не одинаковое в двух диалкилэфирах полиалкиленгликоля.

Подходящие смеси диалкилэфиров полиалкиленгликоля для дисперсий пигмента в соответствии с настоящим изобретением включают смеси диметиловых эфиров полиэтиленгликоля, имеющих молекулярную массу, по меньшей мере, 200, такие как Polyglycol DME 200TM, Polyglycol DME 250TM и Polyglycol DME 500TM поставляемые CLARIANT. Диалкилэфиры полиалкиленгликоля, используемые в неводных красках для струйной печати, предпочтительно имеют среднюю молекулярную массу в диапазоне 200 - 800 и более предпочтительно диалкилэфиры полиалкиленгликоля с молекулярной массой более 800 отсутствуют. Смесь диалкилэфиров полиалкиленгликоля предпочтительно представляет собой гомогенную жидкую смесь при комнатной температуре.

Пигментные краски для струйной печати на основе органического растворителя могут включать производное полиалкиленгликоля, выбранные из группы, состоящей из ацетатов моноалкилового эфира полиалкиленгликоля и моноалкиловые эфиры полиалкиленгликоля. В предпочтительном осуществлении производное полиалкиленгликоля выбрано из группы, состоящей из ацетата монометилового эфира дипропиленгликоля, ацетата монобутилового эфира диэтиленгликоля, монобутилового эфира триэтиленгликоля и монометилового эфира трипропиленгликоля.

В наиболее предпочтительном осуществлении ацетат моноалкилового эфира полиалкиленгликоля выбран из группы, состоящей из ацетата монометилового эфира дипропиленгликоля и ацетата монобутилового эфира диэтиленгликоля.

В другом предпочтительном осуществлении моноалкиловый эфир полиалкиленгликоля выбран из группы, состоящей из монобутилового эфира триэтиленгликоля, монометилового эфира трипропиленгликоля.

В другом предпочтительном осуществлении пигментная краска для струйной печати на основе органического растворителя имеет жидкую фазу, состоящую из одного или нескольких производных полиалкиленгликоля и смеси диалкилэфиров полиалкиленгликоля.

Пигментная краска для струйной печати на основе органического растворителя может включать небольшое количество органического растворителя, выбранного из группы, состоящей из спиртов, кетонов, сложных эфиров, простых эфиров, гликолей и полигликолей и их производных, лактонов, N-содержащих растворителей, таких как амиды.

Примеры подходящих моноалкильных эфиров алкиленгликоля включают монометиловый эфир этиленгликоля, моноэтиловый эфир этиленгликоля, монопропиловый эфир этиленгликоля, монобутиловый эфир этиленгликоля, моногексиловый эфир этиленгликоля, моно-2-этил-гексиловый эфир этиленгликоля, монофениловый эфир этиленгликоля, монометиловый эфир пропиленгликоля, моноэтиловый эфир пропиленгликоля, моно-н-пропиловый эфир пропиленгликоля, моно-н-бутиловый эфир пропиленгликоля, моно-изо-бутиловый эфир пропиленгликоля, моно-трет-бутиловый эфир пропиленгликоля монофениловый эфир пропиленгликоля.

Примеры подходящих диалкилэфиров алкиленгликоля включают диметиловый эфир этиленгликоля, диэтиловый эфир этиленгликоля, метил-этиловый эфир этиленгликоля, дибутиловый эфир этиленгликоля, диметиловый эфир пропиленгликоля, диэтиловый эфир пропиленгликоля и дибутиловый эфир пропиленгликоля.

Примеры подходящих моноалкильных эфиров полиалкиленгликоля включают монометиловый эфир диэтиленгликоля, моноэтиловый эфир диэтиленгликоля, моно-н-пропиловый эфир диэтиленгликоля, моно-н-бутиловый эфир диэтиленгликоля, моногексиловый эфир диэтиленгликоля, монометиловый эфир триэтиленгликоля, моноэтиловый эфир триэтиленгликоля, монобутиловый эфир триэтиленгликоля, монометиловый эфир дипропиленгликол, моноэтиловый эфир дипропиленгликоля, моно-н-пропиловый эфир дипропиленгликоля, моно-н-бутиловый эфир дипропиленгликоля, моно-трет-бутиловый эфир дипропиленгликоля, монометиловый эфир трипропиленгликоля, моноэтиловый эфир трипропиленгликоля, моно-н-пропиловый эфир трипропиленгликоля и моно-н-бутиловый эфир трипропиленгликоля.

Примеры подходящих диалкилэфиров полиалкиленгликоля включают диметиловый эфир диэтиленгликоля, диметиловый эфир триэтиленгликоля, диэтиловый эфир диэтиленгликоля, диэтиловый эфир триэтиленгликоля, метил-этиловый эфир диэтиленгликоля, метил-этиловый эфир триэтиленгликоля, диметиловый эфир дипропиленгликоля, диэтиловый эфир дипропиленгликоля, ди-н-пропиловый эфир дипропиленгликоля, ди-трет-бутиловый эфир дипропиленгликоля, диметиловый эфир трипропиленгликоля и диэтиловый эфир трипропиленгликоля.

Примеры подходящих сложных эфиров гликолей включают ацетат монометилового эфира этиленгликоля, ацетат моноэтилового эфира этиленгликоля, ацетат монопропилового эфира этиленгликоля, ацетат монобутилового эфира этиленгликоля, ацетат моноэтилового эфира диэтиленгликоля, ацетат монобутилового эфира диэтиленгликоля, ацетат монометилового эфира пропиленгликоля, ацетат моноэтилового эфира пропиленгликоля, ацетат монометилового эфира дипропиленгликоля и пропионат монометилового эфира пропиленгликоля.

Подходящие растворители, коммерческие эфиры гликолей, включают растворители CellosolveTM и CarbitolTM поставляемые UNION CARBIDE, растворители EktasolveTM поставляемые EASTMAN, растворители DowanolTM из DOW, растворители OxitollTM, растворители DioxitollTM, растворители ProxitollTM и растворители DiproxitollTM поставляемые SHELL CHEMICAL и растворители ArcosolvTM поставляемые LYONDELL.

Лактоны являются соединениями, имеющими кольцевую структуру, образованную эфирными связями, и могут быть γ-лактонами (5-членная циклическая структура), δ-лактонами (6- членная циклическая структура) или ε-лактонами (7- членная циклическая структура). Подходящие примеры лактонов включают γ-бутиролактон, γ-валеролактон, γ-гексалактон, γ-гепталактон, γ-окталактон, γ-ноналактон, γ-декалактон, γ-ундекалактон, δ-валеролактон, δ-гексалактон, δ-гепталактон, δ-окталактон, δ-ноналактон, δ-декалактон, δ-ундекалактон и ε-капролактон.

Подходящие примеры азотсодержащих органических растворителей включают 2-пирролидон, N-метилпирролидон, N,N-диметилацетамид, N,N-диметилформамид, ацетонитрил и N,N-диметилдодеканамид.

Полимерные латексные связующие

Водные пигментные краски для струйной печати могут содержать полимерное латексное связующее.

Полимерный латекс не имеет особых ограничений, если он имеет стабильную диспергируемость в композиции краски. Отсутствуют ограничений по основной цепи нерастворимого в воде полимера. Примеры полимера включают винильный полимер и конденсированный полимер (например, эпоксидная смола, сложный полиэфир, полиуретан, полиамид, целлюлоза, простой полиэфир, полимочевина, полиимид и поликарбонат). Среди вышеуказанных, виниловый полимер является особенно предпочтительным из-за легко контролируемого синтеза.

В особо предпочтительном осуществлении полимерный латекс является полиуретановым латексом, более предпочтительно само-диспергируемым полиуретановым латексом. Полимерное латексное связующее в одной или нескольких водных красках для струйной печати предпочтительно представляет собой полиуретановый латексное связующее по соображениям совместимости с термореактивной смолой.

Полимерный латекс в настоящем изобретении предпочтительно представляет собой само-диспергирующийся полимерный латекс и более предпочтительно само-диспергирующийся полимерный латекс, имеющий карбоксильную группу, с точки зрения стабильности распыления и стабильности жидкости (в частности, стабильности дисперсии) при использовании цветного пигмента. Само-диспергирующийся полимерный латекс означает латекс нерастворимого в воде полимера, который не содержит свободного эмульгатора, и который может находиться в дисперсном состоянии в водной среде, даже при отсутствии других поверхностно-активных веществ за счёт функциональной группы (в частности, кислотной группы, или её соли), которая имеется у самого полимера.

При получении само-диспергирующегося полимерного латекса предпочтительно используют мономер, выбранный из группы, состоящей из мономера ненасыщенной карбоновой кислоты, мономера ненасыщенной сульфоновой кислоты, и мономера ненасыщенной фосфорной кислоты.

Конкретные примеры мономера ненасыщенной карбоновой кислоты включают акриловую кислоту, метакриловую кислоту, кротоновую кислоту, итаконовую кислоту, малеиновую кислоту, фумаровую кислоту, цитраконовую кислоту и 2-метакрилоилоксиметилянтарную кислоту. Конкретные примеры мономера ненасыщенной сульфоновой кислоты включают стиролсульфоновую кислоту, 2-акриламидо-2-метилпропансульфоновую кислоту, 3-сульфопропилакрилат(мет)акрилат и бис-(3-сульфопропил)-итаконат. Конкретные примеры мономера ненасыщенной фосфорной кислоты включают винилфосфорную кислоту, винилфосфат, бис(метакрилоксиэтил)фосфат, дифенил-2-акрилоилоксиэтилфосфат, дифенил-2-метакрилоилоксиэтилфосфат и дибутил-2-акрилоилоксиэтилфосфат.

Частицы полимерного латексного связующего предпочтительно имеют температуру стеклования (Tg) 30°C или более.

Минимальная температура плёнкообразования (MFT) полимерного латекса предпочтительно составляет -25 - 150°С и более предпочтительно 35 - 130°С.

Биоциды

Подходящие биоциды для водных красок для струйной печати включают дегидроацетат натрия, 2-феноксиэтанол, бензоат натрия, пиридинтион-1-оксид натрия, этил-п-гидроксибензоат и 1,2-бензизотиазолин-3-он и их соли.

Предпочтительными биоцидами являются ProxelTM GXL и ProxelTM Ultra 5 поставляемыми ARCH UK BIOCIDES и BronidoxTM поставляемые COGNISOM.

Биоциды предпочтительно добавляют в количестве 0,001 - 3,0% масс. более предпочтительно 0,01 - 1,0% масс. в каждом случае относительно общей массы пигментной краски для струйной печати.

Поверхностно-активные вещества

Одна или несколько пигментных красок для струйных принтеров могут содержать, по меньшей мере, одно поверхностно-активное вещество. Поверхностно-активное вещество(а) могут быть анионными, катионными, неионогенными или цвиттер-ионными и обычно добавляются в общем количестве менее 5% масс. относительно общей массы краски для струйной печати и, в частности, с общей массой менее 2% масс. относительно общей массы краски для струйной печати.

Один или несколько пигментных красок для струйной печати предпочтительно имеют поверхностное натяжение 18,0 – 45,0 мН/м при 25°C, более предпочтительно поверхностное натяжение 21,0 - 39,0 мН/м при 25°C.

Подходящие поверхностно-активные вещества для пигментных красок для струйной печати включают соли жирных кислот, соли сложных эфиров высшего спирта, соли алкилбензолсульфоната, соли сложных эфиров сульфосукцината и фосфата высшего спирта (например, додецилбензолсульфонат натрия и диоктилсульфосукцинат натрия), аддукты этиленоксида высшего спирта, аддукты этиленоксида алкилфенола, аддукты этиленоксида эфира многоатомного спирта и жирной кислоты, и аддукты ацетиленгликоля и этиленоксида (например, нонилфениловый эфир полиоксиэтилена и SURFYNOLTM 104, 104H, 440, 465 и TG поставляемые AIR PRODUCTS & CHEMICALS INC.).

Предпочтительные поверхностно-активные вещества выбраны из фторсодержащих поверхностно-активных веществ (таких, как фторированные углеводороды) и/или силиконовые поверхностно-активные вещества.