Способ производства декоративной строительной панели - RU2687427C1

Код документа: RU2687427C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способу производства декоративной строительной панели, включающему обработку пламенем в определенных условиях до печати рельефов посредством струйной печати на поверхности металлической подложки металлического облицовочного материала, используемого в области строительных материалов.

УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы посредством струйной печати простым и недорогим способом на подложках могут быть образованы различные рельефы, и таким образом струйную печать применяют в различных областях.

Например, патентные документы 1 и 2 соответственно раскрывают стальную панель с покрытием, имеющую металлическую подложку, принимающий чернила слой, содержащий полиэфир, и слой чернил.

При изготовлении стальной пластины с покрытием на поверхности принимающего чернила слоя, образованного на металлической подложке, посредством струйной печати чернилами на основе растворителя образуют слой чернил.

Некоторая часть поверхности принимающего чернила слоя растворяется в органическом растворителе, содержащемся в чернилах на основе растворителя, с образованием шероховатой поверхности, и таким образом чернила на основе растворителя могут растекаться во влажном состоянии по принимающему чернила слою и прилипать к нему.

[0003] Патентные документы 3 и 4 соответственно раскрывают стальную панель с покрытием, используемую для строительных панелей, имеющих металлическую подложку, принимающий чернила слой, полученный нанесением и отверждением краски, образующей покрытие с муаровым эффектом, и слой чернил.

При изготовлении стальной пластины с покрытием на поверхности принимающего чернила слоя, образованного на подложке, посредством струйной печати чернилами на основе растворителя или воды образуют слой чернил.

Чернила могут распространяться в результате капиллярного эффекта посредством желобков на поверхности принимающего чернила слоя, и таким образом в достаточной степени растекаться во влажном состоянии по поверхности.

[0004] Что касается струйной печати, патентный документ 5 раскрывает способ образования изображения с использованием отверждаемых активными лучами чернил, отличающихся от чернил на основе растворителя, который обеспечивает возможность стабильного воспроизведения изображений с высокой четкостью на различных записывающих материалах.

Патентный документ 6 раскрывает способ производства декоративной строительной панели посредством струйной печати с использованием отверждаемых активными лучами чернил на металлическом облицовочном материале.

[0005] С другой стороны, патентный документ 7 раскрывает способ производства декоративной строительной панели, например, наружного материала, в котором, более конкретно, в поверхность эмалевого пленочного покрытия на основе воды, образованного на подложке с помощью обработки пламенем, вводят полярные группы, таким образом улучшая смачиваемость чернил на основе воды для струйной печати и водяного пленочного покрытия.

Перечень ссылок

[0006] Патентные документы

[Патентный документ 1] Публикация патентной заявки Японии №2000-107683

[Патентный документ 2] Публикация патентной заявки Японии №2008-272953

[Патентный документ 3] Публикация патентной заявки Японии №2008-036549

[Патентный документ 4] Публикация патентной заявки Японии № 2008-068453

[Патентный документ 5] Патент Японии №4539104

[Патентный документ 6] Патент Японии №5597296

[Патентный документ 7] Публикация патентной заявки Японии №2009-107298

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая задача

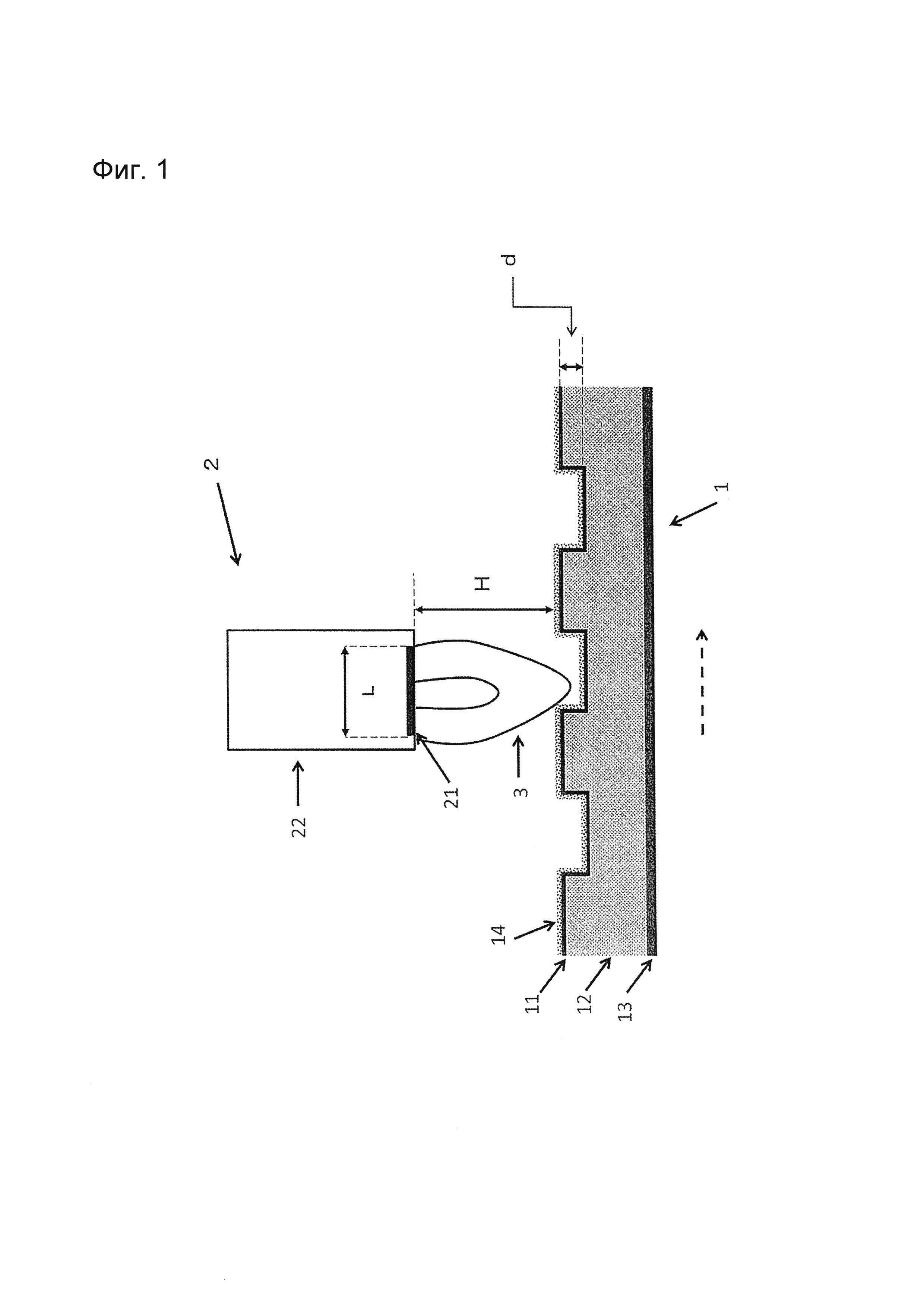

[0007] Металлический облицовочный материал 1 согласно настоящему изобретению имеет, как показано на фиг. 1, рельеф с углублениями и выступами, имеющий разницу по высоте 0,5 мм или более, и образован с металлической подложкой 11, материалом сердцевины 12 и материалом 13 задней стороны.

На металлической подложке 11 также образован принимающий чернила слой 14.

На металлической подложке 11 может быть образована пленка, прошедшая химическую конверсионную обработку, или грунтовочная покрывающая пленка, на которой может быть образован принимающий чернила слой 14.

[0008] Принимающий чернила слой 14 образуют путем нанесения на металлическую подложку краски, которая является смоляной композицией, содержащей смолу и пигмент, и ее высушивания (или отверждения).

Затем металлическую подложку подвергают обработке, такой как тиснение или волочение, для образования углублений и выступов в виде черепицы, кирпича или текстуры дерева.

Для улучшения тепло и звукоизоляционных свойств в качестве материала 12 сердцевины используют синтетическую полимерную пену и т.п., а заднюю сторону металлической подложки покрывают материалом 13 задней стороны, таким как ламинированная алюминием крафт-бумага.

[0009] После того, как образованный таким образом металлический облицовочный материал 1 был подвергнут струйной печати с использованием чернил на основе растворителя, конструктивные свойства были удовлетворительными.

Однако при выполнении струйной печати с использованием отверждаемых активными лучами чернил, чернила не растекались равномерно во влажном состоянии, приводя в результате к недостаточным конструктивным свойствам печатного изображения.

[0010] Изобретатели настоящего изобретения провели обширные исследования вышеуказанной проблемы и, в результате, обнаружили, что равномерному растеканию во влажном состоянии отверждаемых активными лучами чернил препятствуют загрязнения (посторонние вещества), прилипшие на принимающем чернила слое 14 при производстве металлического облицовочного материала 1.

Металлическую подложку 11 металлического облицовочного материала 1 формуют после ее покрытия принимающим чернила слоем 14, и покрывают с ее задней стороны материалом 12 сердцевины, таким как синтетическая полимерная пена.

Во время множества этапов обработки металлический облицовочный материал 1 вступает в контакт с производственными машинами, к которым прилипают смолы и добавки, оставшиеся от принимающего чернила слоя и материла сердцевины, и затем указанные смолы и добавки прилипают к принимающему чернила слою 14 следующей партии, вызывая загрязнение принимающего чернила слоя 14.

[0011] При струйной печати с использованием чернил на основе растворителя, некоторая часть поверхности принимающего чернила слоя растворяется в органическом растворителе, содержащемся в чернилах на основе растворителя, с образованием шероховатой поверхности, и таким образом небольшое количество загрязнений на принимающем чернила слое не оказывает значительного воздействия.

Однако, поскольку принимающий чернила слой является непроницаемым для отверждаемых активными лучами чернил, загрязнения вызывают значительное уменьшение смачиваемости чернил.

Тот факт, что принимающий чернила слой не допускает просачивания чернил, может быть подтвержден посредством микроскопического исследования фрагментов принимающего чернила слоя и слоя чернил при 100-200-кратном увеличении.

Решение задачи

[0012] Изобретатели настоящего изобретения достигли равномерного растекания во влажном состоянии отверждаемых активными лучами чернил путем подвергания металлического облицовочного материала 1 обработке пламенем в определенных условиях для выжигания и удаления загрязнений, прилипших на принимающем чернила слое 14.

Более конкретно, настоящее изобретение относится к способу производства декоративной строительной панели, согласно которому подвергают металлический облицовочный материал, содержащий: металлическую подложку, на которой образован рельеф с углублениями и выступами, имеющий разницу по высоте 0,5 мм или более, и на которой обеспечен принимающий чернила слой, образованный из смоляной композиции; материал сердцевины; и материал задней стороны, обработке пламенем путем воздействия на металлический облицовочный материал пламенем с выходной мощностью от 250 до 12000 кДж/ч на 10-миллиметровую ширину выпускного отверстия для пламени горелки таким образом, что температура поверхности подложки не превышает 300°С, с последующим выполнением струйной печати с использованием отверждаемых активными лучами чернил.

Обеспечиваемые изобретением положительные эффекты

[0013] Согласно настоящему изобретению металлический облицовочный материал подвергают обработке пламенем перед выполнением струйной печати для удаления загрязнений с его поверхности с обеспечением таким образом равномерного растекания во влажном состоянии отверждаемых активными лучами чернил и обеспечения декоративной строительной панели с высокими конструктивными свойствами.

Дополнительно, путем регулирования условий обработки пламенем, так что температура металлической подложки металлического облицовочного материала во время обработки пламенем составляет 300°С или меньше, может быть предотвращено разъединение между материалом сердцевины и металлической подложкой из-за тепловой деформации на границе раздела.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0014] На фиг. 1 показан вариант осуществления обработки пламенем металлического облицовочного материала 1, используемого в настоящем изобретении.

На фиг. 2 показан фрагмент металлического облицовочного материала 1, используемого в настоящем изобретении.

На фиг. 3 показан пример линейного струйного записывающего устройства, используемого для осуществления настоящего изобретения.

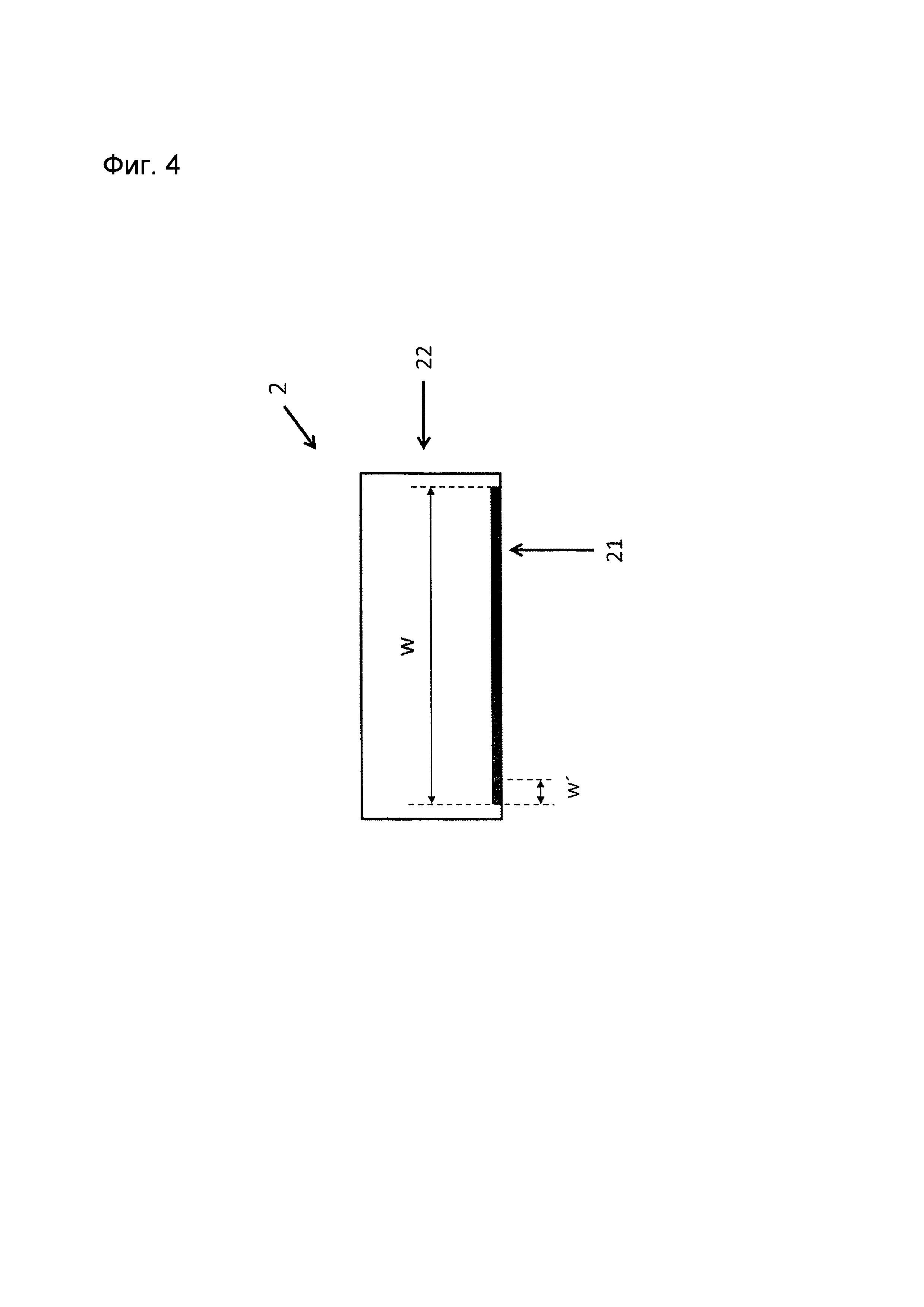

На фиг. 4 показан схематичный вид спереди головки горелки, используемой для осуществления настоящего изобретения.

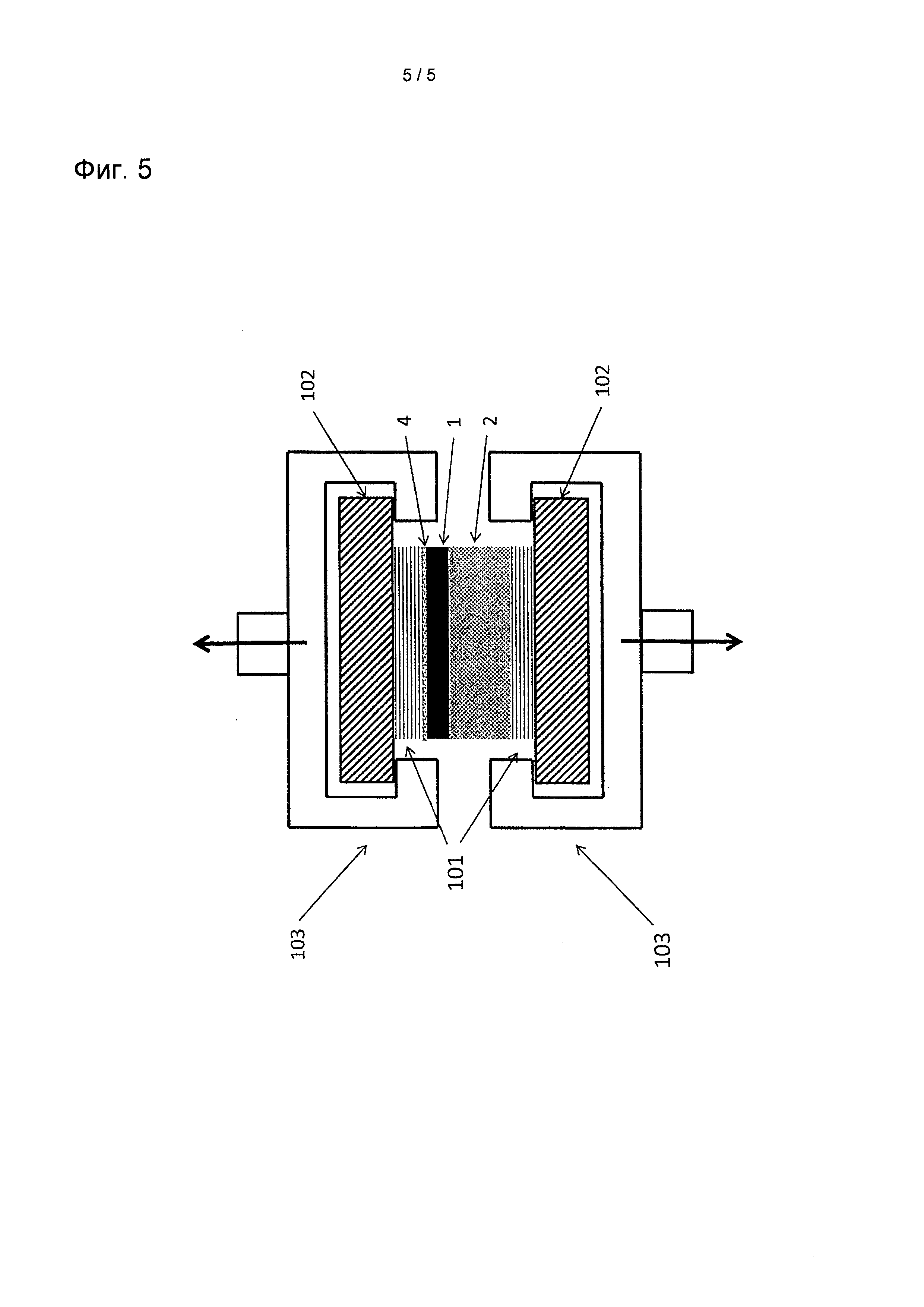

На фиг. 5 показан схематичный вид измерения прочности связывания между металлической подложкой и материалом сердцевины (синтетическая полимерная пена) в примерах.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0015] Декоративную строительную панель, изготовленную в соответствии с настоящим изобретением, получают, подвергая поверхность металлического облицовочного материала 1, показанного на фиг. 1, обработке пламенем в определенных условиях с последующим выполнением струйной печати с использованием отверждаемых активными лучами чернил.

Как показано на фиг. 2, металлический облицовочный материал 1 содержит металлическую подложку 11, материал 12 сердцевины, материал 13 задней стороны и принимающий чернила слой 14.

[0016] Используемая металлическая подложка 11 может быть металлической панелью, которую в целом используют для металлического облицовочного материала.

Конкретные примеры металлической панели включают стальные панели с покрытием, такие как стальные панели, покрытые сплавом Zn-55% Al методом погружения в расплав, стальные панели, такие как панели из обычной стали и панели из нержавеющей стали, алюминиевые панели или медные панели.

Металлическую панель подвергают обработке, такой как тиснение и волочение, для образования углублений и выступов в виде черепицы, кирпича или текстуры дерева.

Металлическая подложка, используемая в настоящем изобретении, может иметь пленку, полученную химической конверсионной обработкой, или грунтовочную покрывающую пленку на своей поверхности в той степени, при которой не подавляется технический результат настоящего изобретения.

Металлическая подложка 11 в целом имеет толщину 0,15-0,5 мм без ограничения.

[0017] Как показано на фиг. 1, на металлической подложке 11 настоящего изобретения образован рельеф с углублениями и выступами, имеющий разницу по высоте 0,5 мм или более.

Использованный в настоящем изобретении термин «рельеф с углублениями и выступами, имеющий разницу по высоте 0,5 мм или более» означает, что на металлической подложке 11 образована по меньшей мере одна пара из углубления и выступа, имеющих разницу d по высоте 0,5 мм или более, и что указанная пара из углубления и выступа образует рельеф.

Таким образом, может быть представлена пара из углубления и выступа, имеющих разницу по высоте менее чем 0,5 мм.

Путем объединения углублений и выступов на металлической подложке может быть образован рельеф, такой как рельеф в виде черепицы и рельеф с текстурой дерева.

Рельефу, образованному только из углублений и выступов, имеющих разницу d по высоте менее чем 0,5 мм, сложно придать высокие конструктивные свойства.

Что касается разницы d по высоте, следует принимать во внимание толщину принимающего чернила слоя 14.

Однако толщину принимающего чернила слоя 14 можно не учитывать, поскольку принимающий чернила слой 14 в целом имеет толщину в диапазоне от 3 до 30 мкм, как описано в настоящем документе ниже.

Для образования рельефа с дополнительно улучшенными конструктивными свойствами предпочтительно, что на металлическом облицовочном материале 1 образуют углубления и выступы, имеющие разницу d по высоте 1,0 мм или более и более предпочтительно 1,5 мм или более.

[0018] Верхний предел разницы по высоте между углублениями и выступами металлической подложки конкретно не ограничен до тех пор, пока обеспечивается технический результат настоящего изобретения.

Разница d по высоте между углублениями и выступами на металлической подложке составляет в целом 7 мм или менее и предпочтительно 5 мм или менее.

Если разница по высоте между углублениями и выступами на металлической подложке составляет максимум 7 мм, может быть образован рельеф с достаточными конструктивными свойствами для металлического облицовочного материала.

Если разница по высоте между углублениями и выступами на металлической подложке более 7 мм, посторонние вещества в нижней части углублений могут не подвергаться воздействию пламени, что затрудняет их удаление.

Кроме того, рельеф может быть образован, даже если разница d по высоте между углублениями и выступами составляет максимум 1,5 мм.

Таким образом, разница d по высоте может быть 1,5 мм или менее.

[0019] Материал 12 сердцевины образован из синтетической полимерной пены.

Примеры синтетической полимерной пены включают полиуретановую пену, полиизоциануратную пену, фенольную полимерную пену, винилхлоридную полимерную пену, полиэтиленовую пену, полистирольную пену, карбамидную полимерную пену и т.п.

В альтернативном варианте осуществления материал 12 сердцевины может быть образован из неорганического материала, такого как минеральная вата, стекловата и керамическая вата.

[0020] Материал 13 задней стороны может быть образован из листового материала, полученного посредством ламинирования одного или более материалов, выбранных из бумаги с осажденным алюминием, крафт-бумаги, пропитанного битумом картона, металлической фольги (фольга из Al, Fe, Pb, Cu и т.д.), синтетических полимерных листов, листов резины, тканевых листов, гипсовой бумаги, бумаги из гидроксида алюминия, стеклоткани, нетканой ткани из стекловолокна и т.п., или путем выполнения на вышеуказанном листовом материале водозащитной обработки или обработки для обеспечения ингибирования.

[0021] Металлический облицовочный материал имеет крепежные элементы для взаимного соединения.

Крепежные элементы в целом созданы посредством загибания обоих концов в направлении ширины металлической подложки, так чтобы образовать охватывающие и охватываемые конструкции.

[0022] Принимающий чернила слой 14, используемый в настоящем изобретении, может быть покрывающей пленкой, образованной посредством отверждения смоляной композиции.

В настоящем изобретении может быть использована смола полимерного соединения, которую в целом используют в качестве краски, способной образовывать на вышеуказанной подложке покрывающую пленку.

Примеры включают полиэфирную смолу, акриловую смолу, смолу на основе поливинилиденфторида, смолу на основе полиуретана, эпоксидную смолу, смолу на основе поливиниловых спиртов, фенольную смолу и т.п.

Помимо прочего полимерное соединение, используемое в настоящем изобретении, предпочтительно является полиэфирной смолой или акриловой смолой благодаря высокому сопротивлению атмосферному воздействию и превосходной адгезии с чернилами.

Предпочтительно, чтобы не использовали краску, которая образует пористый принимающий чернила слой, такой как в целом используемый в качестве принимающего чернила слоя для чернил на основе воды.

Такой пористый принимающий чернила слой может иметь низкую влагостойкость и сопротивление атмосферному воздействию и, таким образом, может быть непригодным для применения в строительных материалах.

[0023] Смола вышеописанного полимерного соединения может содержать отверждающий агент для регулирования характеристик и физических свойств смолы.

При использовании полиэфирной смолы предпочтительно использовать меламиновый отверждающий агент (отверждающий агент на основе меламиновой смолы).

Его примеры включают метилированный меламин (метилол меламин метиловый эфир), н-бутилированный меламин (метилол меламин бутиловый эфир) и смешанный этерифицированный меламин, состоящий из метила и н-бутила.

Принимающий чернила слой, имеющий повышенную прочность сшивки из-за использования отверждающего агента, является особенно предпочтительным из-за отсутствия просачивания чернил не на основе воды, приводя в результате к прекрасной влагостойкости и сопротивлению атмосферному воздействию.

Тот факт, что принимающий чернила слой не допускает просачивания отверждаемых активными лучами чернил, может быть подтвержден посредством микроскопического исследования фрагментов принимающего чернила слоя и слоя чернил при 100-200-кратном увеличении.

При непроницаемом принимающем чернила слое можно четко увидеть границу раздела между принимающим чернила слоем и слоем чернил, тогда как при проницаемом принимающем чернила слое, границе раздела является неопределенной и ее сложно обнаружить.

[0024] Если полимерное соединение является полиэфирной смолой, предпочтительно, чтобы полиэфирная смола имела молекулярную массу такую, что среднечисленная молекулярная масса, измеренная методом гель-проникающей хроматографии (ГПХ), составляет от 2000 до 8000.

Если молекулярная масса составляет менее чем 2000, обрабатываемость может быть снижена, и в покрывающей пленке может быть обнаружена тенденция к образованию трещин.

Если молекулярная масса составляет больше 8000, прочность сшивки может быть снижена, приводя в результате к ухудшенному сопротивлению атмосферному воздействию.

Ввиду сбалансированных обрабатываемости и сопротивлении атмосферному воздействию, среднечисленная молекулярная масса предпочтительно составляет от 3000 до 6000.

[0025] Принимающий чернила слой 14 согласно настоящему изобретению может содержать органические или неорганические твердые частицы.

Частицы имеют средний диаметр от 4 до 80 мкм, предпочтительно от 10 до 60 мкм.

Примеры неорганических частиц включают оксид кремния, сульфат бария, тальк, карбонат кальция, слюду, стеклянные шарики и стеклянные чешуйки.

Примеры органических частиц включают гранулы акриловой смолы и гранулы смолы на основе полиакрилонитрила.

Гранулированная смола может быть получена в соответствии с известными способами или может быть доступна в продаже.

Примеры имеющихся в продаже гранул акриловой смолы включают "TAFTIC AR650S (средний диаметр частиц: 18 мкм)", "TAFTIC AR650M (средний диаметр частиц: 30 мкм)", "TAFTIC AR650MX (средний диаметр частиц: 40 мкм)", "TAFTIC AR650MZ (средний диаметр частиц: 60 мкм)", "TAFTIC AR650ML (средний диаметр частиц: 80 мкм)", "TAFTIC AR650L (средний диаметр частиц: 100 мкм)" и "TAFTIC AR650LL (средний диаметр частиц: 150 мкм)" производства Toyobo Co., Ltd.

Примеры имеющихся в продаже полиакрилонитриловых гранул включают "TAFTIC А-20 (средний диаметр частиц: 24 мкм)" "TAFTIC YK-30 (средний диаметр частиц: 33 мкм)" "TAFTIC YK-50 (средний диаметр частиц 50 мкм)" и "TAFTIC YK-80 (средний диаметр частиц: 80 мкм)" производства Toyobo Co., Ltd.

[0026] Содержание органических и неорганических частиц в целом составляет от 2% до 40% по массе, предпочтительно от 10% до 30% по массе от массы покрывающей пленки.

Средний диаметр твердых частиц и красящего пигмента может быть определен в соответствии со способом измерения с помощью счетчика Коултера.

[0027] Принимающий чернила слой 14 может дополнительно содержать красящий пигмент.

Красящий пигмент, в этом случае, в целом имеет средний диаметр частиц от 0,2 до 2,0 мкм.

Примеры красящего пигмента включают оксид титана, оксид железа, желтый оксид железа, фталоцианиновый синий, сажу, кобальтовый синий и т.п.

При использовании красящего пигмента указанный пигмент добавляют к краске так, чтобы красящий пигмент приходился от 40% до 60% по массе от массы покрывающей пленки.

[0028] Принимающий чернила слой 14 в целом имеет, но без ограничения, пленку толщиной в диапазоне от 3 до 30 мкм.

Если пленочное покрытие слишком тонкое, покрывающая пленка может иметь недостаточные прочность и закрывающие свойства.

С другой стороны, если покрывающая пленка слишком толстая, может увеличиться стоимость производства, и во время обжига может возникнуть склонность к вспениванию.

[0029] Отверждаемые активными лучами чернила настоящего изобретения являются чернилами, которые в целом используют в уровне техники, и включают радикально-полимеризуемые чернила, и катионно-полимеризуемые чернила, каждые из которых могут быть использованы.

Отверждаемые активными лучами чернила в целом содержат мономер или олигомер, инициатор фотополимеризации, красящее вещество, диспергирующий агент, поверхностно-активное вещество и добавку, отличающуюся от вышеизложенных.

В настоящем изобретении используют материалы, которые в целом применяются в уровне техники.

Катионно-полимеризуемые чернила имеют меньшее высыхание в объеме по сравнению с радикально-полимеризуемыми чернилами и имеют высокую адгезию к непроницаемому принимающему чернила слою, имеющему улучшенную плотность сшивки, и таким образом являются особенно предпочтительными.

[0030] Вариант осуществления настоящего изобретения показан со ссылкой на фиг. 3.

В настоящем варианте осуществления металлический облицовочный материал 1 подвергают обработке пламенем с использованием горелки 2.

Используемое струйное записывающее устройство представляет собой линейное струйное записывающее устройство М, выполненное с возможностью струйной печати чернилами четырех цветов (желтый, голубой, пурпурный и черный).

Используемые чернила являются отверждаемыми активными лучами чернилами.

[0031] Линейное струйное записывающее устройство М на фиг. 3 содержит машину 5 для струйного нанесения покрытия, которая содержит струйную записывающую головку 6 (61-64), расходный резервуар 7 для чернил (71-74), соединенный с записывающей головкой и управляющим блоком 8, и перемещающее устройство 4.

Линейное струйное записывающее устройство М также оборудовано горелкой 2 для выполнения обработки пламенем и машиной 9 для излучения активных лучей.

Металлический облицовочный материал 1 перемещают вдоль направления пунктирной стрелки на фиг. 3.

[0032] Печатная поверхность (принимающая чернила поверхность) 1-1 металлического облицовочного материала 1 расположена на стороне, противоположной поверхности, которая находится в контакте с перемещающей поверхностью 4-1 перемещающей машины 4.

Печатную поверхность окрашивают отверждаемыми активными лучами чернилами, выпущенными из струйных записывающих головок, и на принимающем чернила слое 14 может быть образовано желаемое изображение.

[0033] Как показано на фиг. 3, печатную поверхность 1-1 металлического облицовочного материала 1 подвергают обработке пламенем, при этом пламя выпускают из горелки 2 перед выполнением струйной печати.

Конкретный вариант осуществления обработки пламенем показан на фиг. 1.

Горелка 2 содержит головку 22 горелки и выпускное отверстие 21 для пламени, из которого выпускается пламя.

Длина L выпускного отверстия 21 для пламени является регулируемой в направлении, параллельном направлению перемещения (пунктирная стрелка) на фиг. 1.

L в целом составляет от 3 до 40 мм.

Если скорость перемещения металлического облицовочного материала 1 высокая, создают газовый поток в соответствии с движением металлического облицовочного материала 1.

Если значение L небольшое, пламя 3 горелки легко подвергается влиянию газового потока, и пламя 3 может распространяться неравномерно.

Таким образом, предпочтительно регулировать L и скорость перемещения с учетом оптимальных условий.

[0034] Горелка 2 расположена на расстоянии Н от печатной поверхности 1-1 металлического облицовочного материала 1.

Н означает наиболее короткое расстояние между горелкой 2 и печатной поверхностью 1-1.

Как правило, Н в целом представляет собой расстояние между головкой 22 горелки и печатной поверхностью 1-1.

Однако, если выпускное отверстие 21 для пламени выступает из головки 22 горелки, и таким образом расстояние между выпускным отверстием 21 для пламени и печатной поверхностью 1-1 короче, чем расстояние между головкой 22 горелки и печатной поверхностью 1-1, Н представляет собой расстояние между выпускным отверстием 21 для пламени и печатной поверхностью 1-1.

Расстояние Н находится в диапазоне в целом от 10 до 120 мм, предпочтительно от 25 до 100 мм, более предпочтительно от 30 до 90 мм и наиболее предпочтительно от 40 до 80 мм.

Металлическую подложку 11 металлического облицовочного материала 1 подвергают формующей обработке, такой как тиснение или волочение.

Таким образом, металлическая подложка 11 может быть деформирована.

Если расстояние Н составляет менее чем 10 мм, горелка 2 может быть в контакте с металлическим облицовочным материалом 1 из-за деформированной металлической подложки.

Поскольку металлический облицовочный материал 1 используют в качестве строительной панели, в некоторых случаях металлическая подложка 11 может быть длиной несколько метров (от 3 до 4 м), и в таких случаях, искривление, образованное на металлической подложке 11, может быть от 10 до 20 мм.

Таким образом, необходимо, чтобы расстояние Н регулировали в соответствии с длиной металлической подложки 11, а именно длиной металлического облицовочного материала 1.

Если расстояние Н превышает 120 мм, может возникнуть необходимость излучения высокоэнергичного пламени, чтобы достигнуть эффекта обработки пламенем, что является неэффективным и непредпочтительным, и даже если выходная мощность горелки составляет 12000 кДж/ч на 10-миллиметровую ширину выпускного отверстия для пламени горелки, посторонние вещества могут быть удалены в недостаточной степени.

[0035] Выходная мощность горелки составляет предпочтительно от 250 до 12000 кДж/ч, предпочтительно от 400 до 7500 кДж/ч, более предпочтительно от 600 до 5000 кДж/ч и еще более предпочтительно от 1200 до 5000 кДж/ч на 10-миллиметровую ширину выпускного отверстия для пламени горелки.

Если выходная мощность составляет менее чем 250 кДж/ч на 10-миллиметровую ширину выпускного отверстия для пламени горелки, пламя является слишком слабым для достаточного сжигания и удаления загрязнений (посторонних веществ) на поверхности металлического облицовочного материала 1.

В результате, отверждаемые активными лучами чернила недостаточно равномерно растекаются во влажном состоянии на принимающем чернила слое.

Если выходная мощность превышает 12000 кДж/ч на 10-миллиметровую ширину выпускного отверстия для пламени горелки, температура поверхности металлической подложки 11 превышает 300°С за короткое время, и граница раздела между материалом сердцевины 12 и металлической подложкой 11 подвергается тепловой деформации, приводя в результате к отделению материала 12 сердцевины от металлической подложки 11.

Дополнительно, принимая во внимание способность аккумулирования тепла металлической подложкой 11, температура поверхности металлической подложки 11 составляет предпочтительно 250°С или менее.

[0036] Температуру поверхности металлической подложки 11 измеряют в произвольном месте на печатной поверхности металлического облицовочного материала 1 с помощью термометра с термопарой (K-тип), в котором головку термопары приваривают к принимающему чернила слою 14 металлического облицовочного материала 1, причем часть принимающего чернила слоя 14 удаляют с помощью шлифовки или т.п.

[0037] На фиг. 4 показан вид спереди горелки 2 по фиг. 1 или фиг. 3. W представляет собой ширину выпускного отверстия 21 для пламени горелки 2.

W выбирают, принимая во внимание ширину металлического облицовочного материала 1, и в целом она составляет 40-50 см.

Форма выпускного отверстия для пламени конкретно не ограничена, и в целом может быть использована горелка, имеющая выпускное отверстие для пламени лентообразной формы или в форме кругового отверстия.

Горелка, имеющая головку горелки с такой структурой, доступна в продаже и включает, например, изделие с названием F-3000 производства Flynn Burner Corporation (U.S.), изделие с названием FFP250 производства Finecom I&T (Корея) и т.п.

Вышеприведенная фраза "на 10-миллиметровую ширину выпускного отверстия для пламени горелки" означает, что W на фиг. 4 составляет 10 мм.

[0038] Скорость перемещения металлического облицовочного материала 1 с помощью перемещающей машины 4 конкретно не ограничена до тех пор, пока обеспечивается технический результат настоящего изобретения, и составляет в целом от 5 до 70 м/мин относительно зафиксированной горелки 2.

Скорость составляет предпочтительно от 10 до 40 м/мин и еще более предпочтительно от 15 до 30 м/мин.

Если скорость перемещения составляет менее чем 5 м/мин, температура поверхности металлической подложки 11 может превышать 300°С даже при уменьшении выходной мощности горелки.

Если скорость составляет более 70 м/мин, пламя горелки 2 подвергается воздействию газового потока, образованного в результате перемещения металлического облицовочного материала 1, печатная поверхность 1-1 металлического облицовочного материала 1 может подвергаться неравномерному воздействию пламени, и таким образом загрязнения (посторонние вещества) могут быть удалены в недостаточной степени.

[0039] Топливный газ горелки 2 конкретно не ограничен и в целом является водородом, сжиженным углеводородным газом (СУГ), сжиженным природным газом (СПГ), газообразным ацетиленом, газообразным пропаном, бутаном и т.п., а их поддерживающим газом является воздух или кислород.

Принимая во внимание затраты на горение предпочтительно использование СУГ и СПГ.

[0040] Обработанный пламенем металлический облицовочный материал 1 подвергают струйной печати на машине 5 для струйного нанесения покрытия.

Используют чернила четырех цветов, при этом желтый, голубой, пурпурный и черный выпускают соответственно из струйных записывающих головок 61, 62, 63 и 64.

Струйные записывающие головки соответственно соединены с расходными резервуарами (71-74) для чернил.

Чернила могут быть доступными в продаже отверждаемыми активными лучами чернилами.

[0041] Чернильные капли, выпущенные из струйных записывающих головок соответствующих цветов, пролетают по направлению к печатной поверхности 1-1 в вертикальном направлении.

Первоначальная скорость чернильных капель установлена в целом от 3 м/сек до 9 м/сек, предпочтительно от 4 м/сек до 7 м/сек.

Первоначальная скорость чернильных капель означает скорость чернильных капель во время выпуска из записывающей головки.

Например, первоначальную скорость вычисляют по расстоянию (1 мм), через которое чернильные капли, выпущенные из струйной записывающей головки, перемещаются от участка выпуска чернил в вертикальном направлении, и времени, необходимому для преодоления расстояния в 1 мм (заданное расстояние/время).

Если первоначальная скорость чернильных капель составляет менее чем 3 м/сек, что является очень медленным, точность оседания капель чернил может быть значительно уменьшена.

Если первоначальная скорость составляет более 9 м/сек, помимо хорошей точности оседания, могут быть образованы капли-сателлиты, снижающие качество изображения.

[0042] Объем одной чернильной капли, выпущенной из сопла струйной записывающей головки по направлению к печатной поверхности 1-1, конкретно не ограничен, и в целом составляет менее чем 60 пл (пиколитров), предпочтительно 10 пл или более и менее чем 45 пл.

[0043] Машина 9 для излучения активных лучей расположена в заданном месте ниже по ходу от машины 5 для струйного нанесения покрытия в направлении перемещения.

Термин "активные лучи", использованный в настоящем изобретении, включает электронные лучи (пучки), ультрафиолетовые лучи, а лучи, у лучи, X лучи и т.п.

В настоящем изобретении предпочтительно использовать электронные лучи (пучки) или ультрафиолетовые лучи и наиболее предпочтительно использовать ультрафиолетовые лучи с учетом безопасности и легкости в обращении.

Машина 9 для излучения активных лучей включает лампу для излучения активных лучей, которая расположена по направлению к перемещаемой поверхности 4-1 перемещающей машины 4 и излучает активные лучи по направлению к перемещаемой поверхности 4-1.

Чернильные капли, оседающие на печатную поверхность 1-1, отверждаются активными лучами, исходящими от машины 9 для излучения активных лучей.

Скорость перемещения перемещающей машины 4 и расстояние от машины для струйного нанесения покрытия до машины 9 для излучения активных лучей регулируют так, что активные лучи излучаются в целом 1,0 секунду или более, предпочтительно 2,0 секунды или более и еще более предпочтительно 2,2 секунды или более после оседания чернильных капель.

Влажность воздуха может препятствовать полимеризации чернил, и таким образом активные лучи излучаются в течение 30 секунд после оседания чернил.

[0044] Управляющий блок 8 управляет различными процессами, такими как нанесение рельефа с помощью записанных изображений, сформированных струйным записывающим устройством М, и управление температурой струйной записывающей головки.

Управляющий блок 8 содержит, например, электрические обмотки и печатную плату, на которой установлены электронные компоненты.

По меньшей мере некоторые конфигурации в управляющем блоке 8, как показано на фиг. 3, расположены выше струйных записывающих головок.

[0045] Линейное струйное записывающее устройство М включает заданный интерфейс (не показан), такой как сетевой интерфейс.

Струйное записывающее устройство М соединено с возможностью обмена данными с внешним устройством, таким как персональный компьютер посредством интерфейса.

Внешнее устройство подает к струйному записывающему устройству М команду для записи изображения на печатную поверхность 1-1 и, например, данные, представляющие подлежащее записи изображение.

Струйное записывающее устройство М, которое получает команду для записи, выполняет заданный процесс, чернила выпускаются из струйных записывающих головок, на печатной поверхности 1-1 образуется желаемое изображение, и таким образом осуществляется способ производства декоративной строительной панели настоящего изобретения.

Примеры

[0046] Далее настоящее изобретение будет описано более подробно с помощью примеров и примеров испытаний, которые не ограничивают настоящее изобретение.

1. Подготовка металлического облицовочного материала

(1-1) Подготовка металлической подложки

Использованная подложка представляла собой стальную панель, покрытую сплавом Zn-55% Al методом погружения в расплав, с толщиной 0,27 мм и весом покрытия на сторону размером А4 90 г/м2.

Стальную пластину с покрытием подвергали щелочному обезжириванию.

Затем, хромат сорта для нанесения (NRC300NS: производства Nippon Paint Co., Ltd., масса покрытия в расчете на Сг 50 мг/м2) и доступная в продаже грунтовочная краска на основе эпоксидной смолы (производства Nippon Fine Coatings, Inc., 700P) в качестве грунтовочного слоя были нанесены с помощью валика для нанесения покрытий, так чтобы обеспечить толщину пленки в сухом состоянии 5 мкм.

Выполняли обжигание, так чтобы обеспечить максимальную температуру пластины 215°С.

[0047] (1-2) Подготовка принимающего чернила слоя

Состав краски, которая является смоляной композицией для образования принимающего чернила слоя, является таким, как указан ниже.

Использованная смола представляла собой полиэфирную смолу (производства DIC Corporation), имеющую среднечисленную молекулярную массу 5000, температуру стеклования 30°С и гидроксильное число 28 мг KОН/г.

Использованный сшивающий агент, являющийся меламиновой смолой, представлял собой метилированную меламиновую смолу (производства Mitsui Cytec Ltd., Cymel 303), имеющую 90 мол. % метокси-групп.

Соотношение между полиэфирной смолой и меламиновой смолой составляло 70/30.

Добавленные красящие пигменты представляли собой 49% по массе оксида титана (производства Тауса Corporation, JR-603) со средним диаметром частиц 0,28 мкм, 13% по массе слюды (производства Yamaguchi Mica Co., Ltd., SJ-010) со средним диаметром частиц 10 мкм, 6% по массе гидрофобного оксида кремния (Sylysia 456, Fuji Silysia Chemical Ltd.) со средним диаметром частиц 5,5 мкм и 2% по массе гидрофобного оксида кремния (производства Fuji Silysia Chemical Ltd., Sylysia 476) со средним диаметром частиц 12 мкм.

В качестве катализатора была добавлена додецилбензолсульфоновая кислота в количестве 1% по массе относительно содержания твердых частиц смолы.

В качестве амина был добавлен диметиламиноэтанол в эквиваленте амина в количестве 1,25 кислотного эквивалента додецилбензолсульфоновой кислоты.

Покрытие было нанесено с помощью валика для нанесения покрытий, так чтобы обеспечить толщину пленки краски в сухом состоянии 18 мкм с последующим обжиганием, так чтобы обеспечить максимальную температуру панели 225°С.

[0048] Средний диаметр частиц слюды, гидрофобного оксида кремния и оксида титана, указанных выше, был определен с помощью счетчика Коултера.

Более конкретно, определение выполняли следующим образом.

Использованное аналитическое устройство представляло собой счетчик Коултера (производства Coulter Electronics Ltd., U.S.A.) типа TA-II.

Приблизительно 0,5 г образца было помещено в колбу объемом 200 мл, в которую было добавлено приблизительно 150 мл чистой воды, и образец был диспергирован с помощью ультразвука (установкой ультразвуковой очистки В-220) в течение 60-90 секунд.

Несколько капель дисперсии было добавлено к обеспеченному 150 - миллилитровому раствору электролита (ISOTON II: 0,7% водный раствор NaCl высокой очистки), и в устройстве было определено распределение размера частиц.

Для JR-603 (оксид титана) и Sylysia 456 (гидрофобный оксид кремния) была использована трубка с апертурой 30 мкм.

Для SJ-010 (слюда) была использована трубка с апертурой 50 мкм.

Средний диаметр частицы определяли путем считывания 50% диаметра в распределении размеров кумулятивных частиц.

[0049] (1-3) Образование углублений и выступов на металлической подложке

Металлическую подложку, имеющую указанный выше принимающий чернила слой, подвергали поверхностной обработке посредством тиснения.

Обеспечивали непрерывную подачу металлической подложки, имеющей принимающий чернила слой, расположенной на разматывателе, при непрерывном тиснении металлической подложки рельефом в виде кирпича с высотой 0,5-1,5 мм на формующей машине для выполнения тиснения с помощью валика, таким образом образую металлическую подложку, обеспеченную рельефом с гранитной текстурой.

[0050] (1-4) Формирование материала сердцевины и материала задней стороны

На задней стороне образованной металлической подложки полиизоциануратные исходные материалы, которые служат в качестве материла сердцевины, а именно Soflan R-HIP и Toyo Soflan R746-19D (оба производства SoflanWiz Co., Ltd.) выпускали из смесительного экструдера при смешивании в массовом соотношении 10 к 7 в пенообразующей машине.

На слой полиизоциануратных исходных материалов, подлежащий вспениванию, подавали алюминиевую крафт-бумагу (материал задней стороны).

Металлическую подложку с тиснением и алюминиевую крафт-бумагу со слоем полиизоциануратных исходных материалов, расположенных между ними, нагревали, сжимали и вспенивали для получения металлического облицовочного материала, содержащего металлическую подложку, имеющую принимающий чернила слой, материал сердцевины и алюминиевую крафт-бумагу в таком порядке.

Материал сердцевины был выполнен таким, чтобы иметь толщину 17 мм.

Толщину материала сердцевины регулировали посредством регулирования расстояния между двойными конвейерами, которые располагали металлическую облицовочную исходную панель между ними во время нагрева и сжатия в направлении ламинирования панели.

[0051] Конкретные условия пенообразования полиизоциануратных исходных материалов были такими, как указаны ниже.

Линейная скорость: 40 м/мин

Расход: 6 г/мин

Температура жидкости: 30°С

Температура предварительного нагрева металлической подложки, имеющей принимающий чернила слой: 35°С

Температура отверждения в печи: 50°С

Пенообразующая машина: перемешивающая пенообразующая машина низкого давления со смесителем

[0052] 2. Горелка для обработки пламенем

Использованная горелка для обработки пламенем представляла собой FFP200 (производства Finecom I&T (Корея)).

Использованный топливный газ представлял собой СУГ.

Обработку пламенем выполняли посредством смешивания 0,04-2,00 л/мин СУГ и 1-50 л/мин чистого сухого воздуха на 10-миллиметровую ширину выпускного отверстия для пламени горелки в газовом смесителе и последующего сжигания смешанного газа в горелке.

Использованные горелки имели длину (L на фиг. 1) выпускного отверстия для пламени параллельно направлению перемещения соответственно 5 мм, 20 мм, 30 мм и 40 мм.

Скорость перемещения во время обработки пламенем составила от 5 до 70 м/мин.

[0053] 3. Струйная печать с использованием отверждаемых активными лучами чернил

(3-1)

Используемые отверждаемые активными лучами чернила представляли собой отверждаемые ультрафиолетом черные радикально-полимеризуемые чернила и отверждаемые ультрафиолетом черные катионно-полимеризуемые чернила.

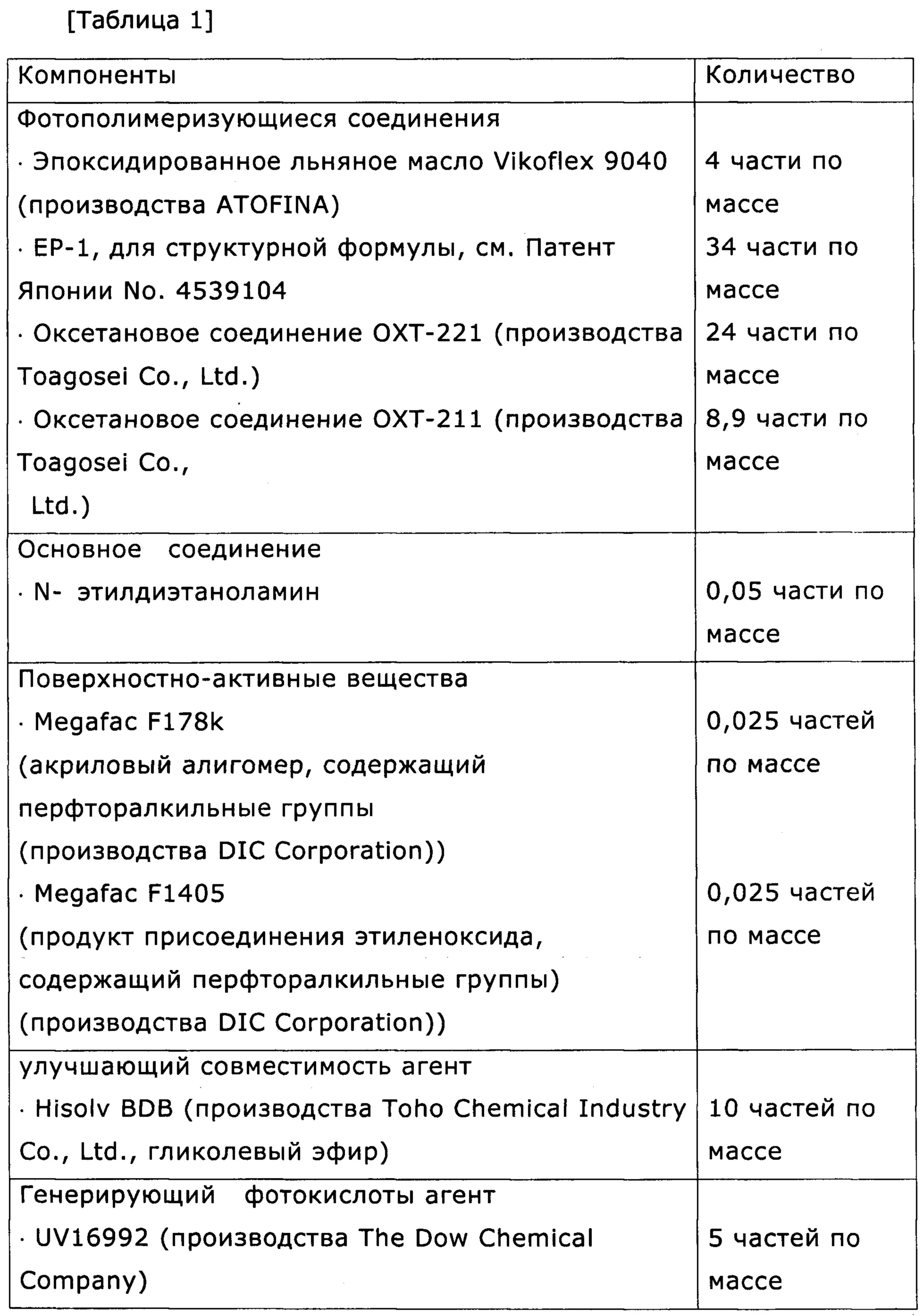

Конкретные составы чернил были такими, как указаны ниже.

[0054] (i) Отверждаемые ультрафиолетом черные радикально-полимеризуемые чернила

Отверждаемые ультрафиолетом черные радикально-полимеризуемые чернила получали путем смешивания следующих компонентов.

Их конкретный состав был таким, как указан ниже.

[0055] Пигментная дисперсия1) (содержание пигмента: 10% по массе) 10 частей по массе

Реакционноспособный олигомер2) 25 частей по массе

Реакционноспособный олигомер3) 57 частей по массе

инициатор фотополимеризации4) 5 частей по массе

инициатор фотополимеризации5) 3 части по массе

[0056] 1) Пигмент: NIPex 35 производства Carbon Degussa Japan K.K., дисперсионная среда: SR9003, модифицированный пропиленоксидом неопентилгликольдиакрилат производства Sartomer Japan Inc.

2) CN985B88, смесь 88% по массе бифункционального алифатического уретанакрилата и 12% по массе 1,6-гександиол диакрилата производства Sartomer Japan Inc.

3) 1,6- гександиол диакрилат

4) IRGACURE 184, гидроксикетон производства Ciba Japan K.K.

5) IRGACURE 819, ацилфосфиноксид производства Ciba Japan K.K.

[0057] (ii) Отверждаемые ультрафиолетом катионно-полимеризуемые чернила

К 9 частям по массе полимерного диспергирующего агента (производства Ajinomoto Fine-Techno Co., Inc., PB821) и 71 частям по массе оксетанового соединения (производства Toagosei Co., Ltd., ОХТ211) было добавлено 20 частей по массе черного: Черный пигмент 7, и все было размещено в стеклянную бутыль с 200 г шариков диоксида циркония, имеющих диаметр 1 мм, после чего бутыль герметично закрывали.

Стеклянную бутыль подвергали диспергированию в течение 4 часов на шейкере для краски с последующим удалением шариков диоксида циркония для приготовления дисперсии черного пигмента.

Дисперсию (14 частей по массе) смешивали со следующим фотополимеризующимся соединением, основным соединением, поверхностноактивным веществом, компатибилизирующим агентом и генерирующим агентом фотокислоты для приготовления отверждаемых ультрафиолетом струйных катионно-полимеризуемых чернил.

[0058]

[0059] Печать пятнышек выполняли с использованием черных чернил с помощью струйного принтера (производства Tritek Co., Ltd., PatterningJET) с объемом чернильной капли 42 пл.

Условия печати были такими, как указаны ниже.

Печать пятнышек с использованием черных чернил выполняли по всему металлическому облицовочному материалу с расстоянием между пятнышками 500 мкм, так что пятнышки не перекрывались.

Диаметр пятнышка измеряли с помощью сканирующего конфокального лазерного микроскопа LEXT OLS3000 производства Olympus Corporation.

Путем увеличения в поле, в котором можно наблюдать только одно пятнышко (200-кратное), были измерены диаметры восьми пятнышек, и результаты были усреднены.

Когда пятнышко было близко к эллипсу, диаметром пятнышка считалось среднее длинного диаметра и короткого диаметра.

На металлической облицовке перед обработкой пламенем диаметры пятнышек изменялись в зависимости от степени прилипания загрязнений.

Как правило, диаметр пятнышка в области, в которой загрязнения прилипали сильно, составил приблизительно 130 мкм, в то время как в области, в которой почти не прилипло загрязнений, составил приблизительно 180 мкм, приводя в результате к разнице приблизительно 50 мкм.

[0060] Условия струйной печати для отверждаемых ультрафиолетом радикально-полимеризуемых чернил

(a) Диаметр сопла: 35 мкм

(b) Подаваемое напряжение: 11,5 В

(c) Длительность импульса: 10,0 мс

(d) Приводная частота: 3,483 Гц

(e) Разрешение: 360 точек на дюйм

(f) Объем чернильных капель: 42 пл

(g) Температура нагрева головки: 45°С

(h) Масса чернильного покрытия: 8.4 г/м2

(i) Расстояние между головкой и записывающей поверхностью: 5,0 мм

(j) Начальная скорость чернильных капель: 5.9 м/сек

[0061] Условия струйной печати для отверждаемых ультрафиолетом катионно-полимеризуемых чернил

(a) Диаметр сопла: 35 мкм

(b) Подаваемое напряжение: 13,2 В

(c) Длительность импульса: 10,0 мс

(d) Приводная частота: 3,483 Гц

(е) Разрешение: 360 точек на дюйм

(f) Объем чернильных капель: 42 пл

(g) Температура нагрева головки: 45°С

(h) Масса чернильного покрытия: 8.4 г/м2

(i) Расстояние между головкой и записывающей поверхностью: 5,0 мм

(j) Начальная скорость чернильных капель: 6,1 м/сек

[0062] В настоящем примере использованные активные лучи представляли собой ультрафиолетовые лучи.

Чернила отверждали ультрафиолетовым светом после струйной печати при следующих условиях.

Ультрафиолетовое излучение выполняли в течение 5 секунд после оседания чернильных капель.

(1) Тип лампы: ртутная лампа высокого давления (производства Fusion UV Systems Japan K.K., Н valve)

(2) Мощность освещения лампы: 200 Вт/см

(3) Интегрированное количество света: 600 мДж/см2 (измеренное на измерительном приборе UV-излучения UV-351-25, производства Orc Manufacturing Co., Ltd.)

[0063] Помимо степени адгезии загрязнений на поверхности металлического облицовочного материала, обработка пламенем в определенных условиях обеспечивает равномерное и достаточное растекание чернил во влажном состоянии.

В настоящем примере диаметр пятнышка отверждаемых ультрафиолетом радикально-полимеризуемых чернил, который составил от 190 до 210 мкм после обработки пламенем, был оценен как О.

Диаметр пятнышка отверждаемых ультрафиолетом катионно-полимеризуемых чернил, который составил от 200 до 220 мкм, был оценен как О.

[0064] 4. Измерение температуры металлической подложки

Термометр с термопарой (K-тип) (Hioki Е.Е. Corporation, регистратор температуры LR5021) и датчик (Anritsu Meter Co., Ltd., многоцелевой температурный датчик ленточного типа) были прикреплены для измерения к поверхности металлической подложки металлического облицовочного материала.

[0065] 5. Способ измерения прочности связывания между металлической подложкой и материалом сердцевины (синтетическая полимерная пена)

Прочность связывания между металлической подложкой и материалом сердцевины измеряли, как показано на фиг. 5.

Сначала, переднюю и заднюю поверхности металлического облицовочного материала размером 50 мм × 50 мм, с которого был удален материал задней стороны, соединяли с деревянными элементами 102 (9 мм × 65 мм × 70 мм) с помощью термоплавкого адгезива 101 (изделие с названием: Hotmelt Stick Multiple Uses White HSW-01K, производства Henkel Japan Ltd.).

Для измерения максимальной прочности при разъединении (кг/см2) с помощью тисков 103 натяжения металлический облицовочный материал с деревянными элементами растягивали в направлении стрелок при скорости натяжения 5 мм/мин.

Максимальные прочности при разъединении, измеренные в трех местах, крепежном элементе на охватываемой стороне облицовки, центральной части и крепежной части на охватывающей стороне, были усреднены для получения прочности связывания между металлической подложкой и синтетической полимерной пеной.

Прочность связывания величиной 0,3 г/см2 или выше считалась приемлемой.

[0066] Облицовочный материал подвергали обработке пламенем вышеописанной горелкой и выполняли печать при вышеуказанных условиях печати.

Образец измеряли для оценивания диаметра пятнышка черных чернил и прочности связывания между металлической подложкой и материалом сердцевины.

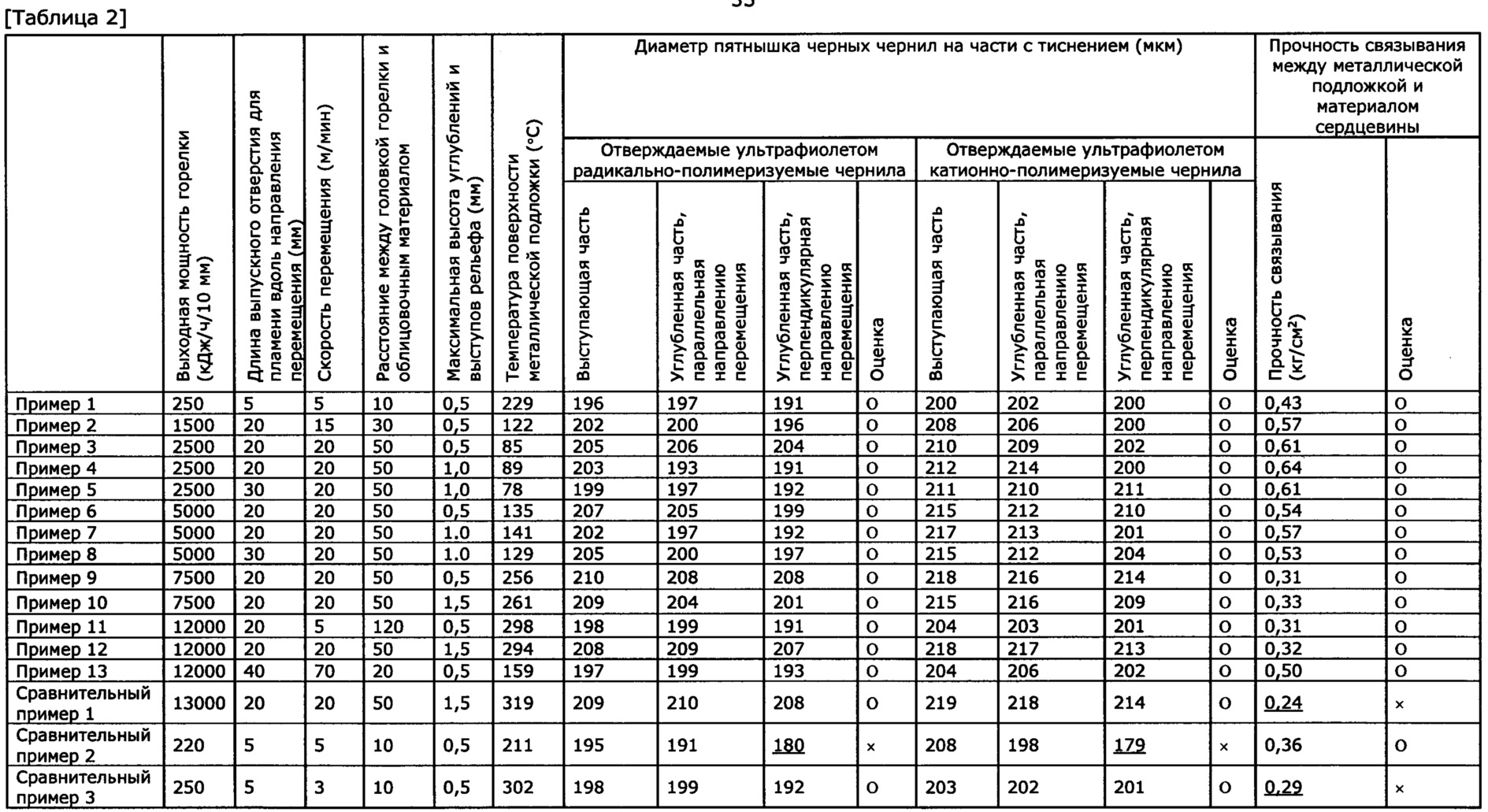

Результаты испытаний показаны ниже.

[0067]

Допустимый диапазон: 190-210 мкм Допустимый диапазон: 200-220 мкм Допустимый диапазон: 0,3 кг/см2 или выше

[0068] Выходная мощность горелки представляет собой выходную мощность по отношению к 10-мм ширине выпускного отверстия для пламени.

Таким образом, даже если выпускное отверстие для пламени изменяется вдоль направления перемещения, энергия пламени, выпускаемого из горелки, является идентичной.

Например, примеры 7 и 8 одинаковы в отношении выходной мощности горелки и отличаются по длине выпускного отверстия для пламени вдоль направления перемещения.

Однако, примеры 7 и 8 одинаковы по энергии, которую получает металлическая подложка металлического облицовочного материала от пламени, выпущенного из горелки.

Список ссылочных обозначений

[0069] 1 Металлический облицовочный материал

11 Металлическая подложка

12 Материал сердцевины

13 Материал задней поверхности

14 Принимающий чернила слой

2 Горелка

21 Выпускное отверстие для пламени

22 Головка горелки

3 Пламя

d Разница по высоте между углублениями и выступами на металлической подложке

Н Наиболее короткое расстояние между горелкой 2 и печатной поверхностью 1-1

4 Перемещающая машина

1-1 Перемещаемая поверхность

5 Машина для струйного нанесения покрытия

61 Струйная записывающая головка (желтый)

62 Струйная записывающая головка (голубой)

63 Струйная записывающая головка (пурпурный)

64 Струйная записывающая головка (черный)

71 Расходный резервуар для чернил (желтый)

72 Расходный резервуар для чернил (голубой)

73 Расходный резервуар для чернил (пурпурный)

74 Расходный резервуар для чернил (черный)

8 Управляющий блок

9 Машина для излучения активных лучей

1-1 Печатная поверхность

М Линейное струйное записывающее устройство

101 Термоплавкий адгезив

102 Деревянный элемент

103 Тиски натяжения

Реферат

Изобретение относится к способу производства декоративной строительной панели, включающему обработку пламенем в определенных условиях до печати рельефов посредством струйной печати на поверхности металлической подложки металлического облицовочного материала, используемого в области строительных материалов. Описан способ производства декоративной строительной панели с металлическим облицовочным материалом, содержащим металлическую подложку, материал сердцевины и материал задней стороны. На металлической подложке образован рельеф с углублениями и выступами, имеющий разницу по высоте 0,5 мм или более, и обеспечен принимающий чернила слой, образованный из смоляной композиции. Металлический облицовочный материал подвергают обработке пламенем посредством воздействия на металлический облицовочный материал пламенем с выходной мощностью от 250 до 12000 кДж/ч на 10-миллиметровую ширину выпускного отверстия для пламени горелки таким образом, что температура поверхности подложки не превышает 300°С, с последующим выполнением струйной печати с использованием отверждаемых активными лучами чернил. Техническим результатом изобретения является обеспечение способа производства декоративной строительной панели с высокими конструктивными свойствами, которая обеспечивает равномерное растекание во влажном состоянии отверждаемых активными лучами чернил во время струйной печати на металлическом облицовочном материале с использованием указанных чернил. 5 з.п. ф-лы, 5 ил., 2 табл.

Комментарии