Панель с покрытием, полученная методом прямой печати - RU2604855C2

Код документа: RU2604855C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к панели с покрытием, в частности к стеновой, потолочной или половой панели, а также к способу нанесения покрытия на такую панель.

Предшествующий уровень техники

Из предшествующего уровня техники известно множество панелей для облицовки стен, потолков или полов. При этом в последние годы широкое распространение получили, в частности, так называемые ламинатные панели. Ламинатные панели являются относительно дешевыми и хорошо поддаются обработке. Их основой обычно является основная плита (основной слой) из материала MDF(от англ. medium density fiberboard; древесно-волокнистая плита средней плотности) или HDF (от англ. high density fiberboard; древесно-волокнистая плита высокой плотности), на лицевую сторону которой нанесена декоративная бумага, пропитанная смолой. Обычно поверх декоративной бумаги размещают так называемую покровную бумагу для увеличения срока службы поверхности. Используемые бумаги пропитаны смолами, например аминосмолами, которые при прессовании отверждаются под действием тепла и давления. Для повышения износоустойчивости поверхностей в смолы часто добавляют износоустойчивые частицы.

В процессе дальнейшего усовершенствования такого рода ламинатных панелей были разработаны так называемые панели с прямой печатью. В таких панелях с прямой печатью, как правило, не используют бумагу, в частности декоративную бумагу. Декоративное покрытие печатают способом глубокой печати с использованием дисперсионных красок непосредственно на поверхности панели, на которую для этой цели обычно нанесена подходящая грунтовка. При этом грунтовку обычно наносят способом валкового нанесения. После просушивания декоративного покрытия наносят и отверждают несколько слоев смолы. Слои смолы выполняют функцию защитного слоя и износоустойчивой поверхности. И в этом случае для повышения износоустойчивости в слой смолы часто добавляют износоустойчивые частицы, обычно - корунд.

Из публикации WO 2007/042258 А1 известен, например, способ прямого нанесения покрытия на древесно-стружечную плиту, в котором во время единственной стадии нанесения покрытия на поверхность плиты наносят относительно толстый защитный слой полимерного материала. Используемый полимерный материал при этом является полимеризуемой акрилатной системой, которая отверждается в результате полимеризации. При этом полимеризация инициируется облучением, так что происходит полная полимеризация по всей толщине нанесенного слоя.

Публикация WO 2008/061791 тех же авторов представляет собой дальнейшее развитие предшествующего уровня техники. Содержание данной публикации полностью включено в данную работу посредством ссылки. Сущность усовершенствования из этой публикации состоит в том, что на поверхность панели наносят два слоя жидких полимеров способом «мокрым по мокрому», так что происходит частичное смешивание материалов покрытий. Затем оба слоя, нанесенные способом «мокрым по мокрому», совместно отверждают, причем полученное отвержденное покрытие из-за частичного смешивания имеет градиент твердости, при этом твердость покрытия снижается по мере увеличения глубины, начиная от поверхности полученного покрытия.

Хотя, в частности, публикация WO 2008/061791 обеспечивает заметный прогресс относительно предшествующего уровня техники, сохраняется потребность в дальнейшем усовершенствовании. Поэтому задачей настоящего изобретения является усовершенствование относительно предшествующего уровня техники и, в частности, обеспечение панели с покрытием, у которой была бы повышена прочность сцепления слоев, и поэтому были бы достигнуты особенно хорошие показатели при испытании сцепления слоев решетчатыми надрезами согласно DIN ISO 2409.

Эти и другие задачи, которые еще будут указаны в тексте данной работы или могут быть очевидными для специалиста в данной области техники, решены за счет панели по пункту 1 формулы изобретения и способа ее изготовления по пункту 15 формулы изобретения.

Сущность изобретения

Панель по настоящему изобретению содержит основной слой, имеющий лицевую сторону и обратную сторону. Основным слоем является, например, плита из древесно-волокнистого материала, например MDF или HDF, древесно-стружечная плита, OSB-плита (от англ. Oriented Strand Board; ориентированно-стружечная плита) и т.п. Основной слой также может состоять из полимерного материала, в частности из ПВХ. По меньшей мере на лицевой стороне основного слоя предусмотрена система слоев, которая содержит по направлению от основного слоя кнаружи грунтовочное покрытие, декоративное покрытие и полимерное покрытие в качестве слоя износа, которое предпочтительно имеет градиент твердости согласно вышеупомянутой публикации WO 2008/061791 тех же авторов. Особенность декоративного покрытия состоит в использовании полимеризуемой печатной краски (жидкой краски), в частности на основе полимеризуемого акрилата. Декоративное покрытие предпочтительно напечатано непосредственно на панели и состоит по существу из печатной краски. Альтернативно, в качестве покрытия может быть использована бумага с печатным рисунком (декоративная бумага), как это обычно имеет место в случае ламинатных панелей.

На предшествующем уровне техники в качестве печатной краски (жидкой печатной краски) обычно используют дисперсионные краски, в частности акрилатные краски. Эти дисперсионные краски регулярно используют при обычно используемом способе глубокой печати. Дисперсионные краски - это печатные краски, которые, как правило, состоят из трех основных компонентов, а именно (а) растворителя (обычно воды), (b) связующего в форме синтетических полимеров (акрилатов), которые при испарении растворителя конденсируются и образуют прочный слой, и (с) цветных пигментов для достижения желаемой кроющей способности и желаемого цветового оттенка. Отверждение этих дисперсионных красок также осуществляется не за счет полимеризации, а за счет улетучивания растворителя, так как связующие уже являются полимерами. Полимеры, содержащиеся в дисперсии, при конденсации связующего соединяются чисто физическим способом и образуют прочный сплошной слой.

Авторы настоящего изобретения неожиданно обнаружили, что можно достичь улучшенных адгезионных свойств системы слоев, если использовать не стандартные дисперсионные краски, а полимеризуемые печатные краски. Это относится, в частности, к предпочтительному применению с полимерным покрытием, в частности с градиентом твердости. Позитивный эффект особенно выражен, если печатная краска декоративного покрытия и полимерное покрытие совместно отверждаются или полимеризуются (если декоративное покрытие наносят посредством прямой печати, как, например, при цифровой печати, то декоративный слой почти исключительно состоит из печатной краски). Под отверждением полимерного покрытия или полимеризуемой печатной краски (такой как полимеризуемые акрилаты или УФ-реактивные краски в целом) в данной работе понимают химическую реакцию, которая происходит при полимеризации, в частности реакцию поликонденсации. От этого процесса следует отличать высыхание такого рода слоев, при котором лишь испаряется растворитель, например, испаряется вода, содержащаяся в печатной краске или в полимерных покрытиях, или содержание воды снижается чисто физическим способом. За счет совместного отверждения (полимеризации/поликонденсации) акрилатной системы печатной краски и полимерного покрытия происходит химическое сшивание на поверхности раздела обоих слоев, которое считается ответственным за улучшенное сцепление слоев. Обычно используемые дисперсионные печатные краски не содержат полимеризуемой акрилатной системы, так что не происходит такого химического сшивания между печатной краской, то есть декоративным покрытием, и полимерным покрытием.

Полимеризуемые акрилаты, предпочтительно используемые по настоящему изобретению, содержат в качестве основных компонентов акрилаты, в частности -мономеры акрилатов, олигомеры акрилатов и, необязательно, фотоиницаторы. Фотоинициаторы под действием излучения вызывают полимеризацию мономеров или олигомеров, за счет чего печатная краска быстро отверждается. Применение печатной краски на основе полимеризуемого акрилата совместно с нанесенным на него полимерным покрытием (в качестве слоя износа) обеспечивает возможность выгодного отказа от грунтовочного покрытия, которое на предшествующем уровне техники обычно было необходимо для улучшения сцепления полимерного покрытия с декоративным покрытием. Показано, что обычно использовавшиеся на предшествующем уровне техники дисперсионные краски обеспечивают неудовлетворительное сцепление с нанесенным на них полимерным покрытием с градиентом твердости. За счет использования грунтовки между декоративным покрытием и полимерным покрытием (слоем износа) этот недостаток, имевшийся на предшествующем уровне техники, должен быть преодолен.

В целом, в качестве печатных красок, используемых по настоящему изобретению, предпочтительны полимеризуемые печатные краски и, в частности, полимеризуемые акрилатные системы. Полимеризуемые печатные краски в качестве основных компонентов содержат связующие, а именно смолы, содержащие химически активные двойные связи; мономеры или олигомеры, например акрилатные мономеры и акрилатные олигомеры; необязательно фотоинициаторы для печатных красок, отверждаемых излучением; добавки, такие как пеногасители, технологические добавки, загустители и т.п.; цветные пигменты, такие как фталоцианиновые пигменты, азокрасители, индигоидные красители, анилиновый черный и/или пигментная сажа; а также наполнители для достижения определенных физико-технических свойств. В целом, печатные краски, используемые по настоящему изобретению, предпочтительно являются отверждаемыми излучением, в частности отверждаемыми УФ-излучением (УФ-отверждаемыми), печатными красками. Особо предпочтительно печатная краска является УФ-отверждаемой полимеризуемой акрилатной системой.

Грунтовка предпочтительно основана на водной дисперсии (предпочтительно водной акрилатной системе), которая имеет подходящий состав, так что она может быть нанесена способом налива. На предшествующем уровне техники до сих пор грунтовку обычно наносили на поверхность основного слоя способом валкового нанесения. В способе валкового нанесения материал покрытия (грунтовка) поступает на поверхности, требующие покрытия, непосредственно с валков или опосредованно с ленты для нанесения покрытия, которую с помощью прессующих валков прижимают к деталям, требующим покрытия. Авторы настоящего изобретения установили, что поверхности, полученные таким способом, в частности в случае печатных рисунков с мелкими деталями, которые обычно необходимы при имитации поверхности натуральной древесины, не обеспечивают ожидаемого разрешения и четкости. В частности, при использовании полимеризуемых печатных красок на печатном рисунке часто возникают мешающие полосы. Авторы настоящего изобретения неожиданно обнаружили, что этих проблем можно избежать, если вместо способа валкового нанесения использовать способ нанесения наливом. Предполагается, что валки в способе валкового нанесения, независимо от того, наносится ли материал покрытия на покрываемую поверхность непосредственно с валков или опосредованно с ленты для нанесения покрытия, из-за их округлой формы создают в наносимом покрытии минимальную волнистость поверхности. Однако гребни и впадины этой волнистой поверхности настолько малы, что на полученных таким образом поверхностях можно успешно печатать стандартными дисперсионными красками. Тем не менее, предполагается, что эта очень небольшая неровность поверхностей с нанесенным таким образом покрытием ответственна за вышеуказанную проблему при использовании полимеризуемых печатных красок. В любом случае, за счет налива грунтовки удается эффективно предотвратить образование нежелательных полос при использовании полимеризуемых печатных красок (в частности, полимеризуемых акрилатных систем).

Способ нанесения покрытия наливом и соответствующие установки известны специалисту в данной области техники из предшествующего уровня техники (например, из ЕР 1252937 А1), так что можно исключить подробное описание их из данной работы. Важно, что в способе нанесения покрытия наливом из материала покрытия получают жидкую завесу, через которую пропускают детали, на которые необходимо нанести покрытие. Нанесения валками не производят.

Общая толщина полимерного покрытия (слоя износа) после отверждения предпочтительно должна лежать в диапазоне от 20 мкм до 300 мкм, более предпочтительно от 40 мкм до 250 мкм, еще более предпочтительно от 50 мкм до 220 мкм и наиболее предпочтительно от 60 мкм до 180 мкм. Предпочтительными материалами для полимерного покрытия являются 1,6-гександиолдиакрилат, полиэфиракрилат, сложный эфир полиуретана и акриловой кислоты и дипропиленгликольдиакрилат. Предпочтительные значения толщины грунтовки (после отверждения) лежат в диапазоне 20 мкм до 300 мкм, более предпочтительно от 40 мкм до 250 мкм, еще более предпочтительно от 50 мкм до 220 мкм и наиболее предпочтительно от 60 мкм до 180 мкм. В целом, предпочтительно, чтобы грунтовка не содержала УФ-отверждаемого лака. Толщина декоративного покрытия обычно лежит в диапазоне от нескольких нанометров до нескольких микрометров, предпочтительно от 1 мкм до 5 мкм, более предпочтительно от 2 мкм до 4 мкм для обеспечения достаточного покрытия краской.

Как упомянуто ранее, в предпочтительном варианте осуществления настоящего изобретения печатную краску декоративного покрытия отверждают (полимеризуют) совместно с нанесенным на нее полимерным покрытием, предпочтительно посредством их совместного облучения. За счет этого на границе раздела между печатной краской и нанесенным на нее полимерным покрытием (или покрытиями) происходит частичное химическое сшивание использованных полимеров. Показано, что при этом можно обеспечить особенно хорошее сцепление полимерного покрытия с основным слоем. На предшествующем уровне техники до сих пор всегда было необходимо между декоративным покрытием и нанесенным на него полимерным покрытием дополнительно использовать грунтовку для улучшения сцепления полимерного покрытия. В предпочтительном варианте осуществления настоящего изобретения можно не только избежать использования грунтовки, но показано, что можно даже повысить достигнутое сцепление полимерного покрытия по сравнению со стандартными системами на основе грунтовки.

Предпочтительные варианты осуществления настоящего изобретения при испытании решетчатыми надрезами согласно DIN ISO 2409 достигают значения, равного по меньшей мере двум, предпочтительно равного по меньшей мере единице и наиболее предпочтительно равного нулю. Само собой разумеется, что эти значения относятся к готовой панели, все слои которой отверждены.

Далее настоящее изобретение будет более подробно описано на основании нескольких не ограничивающих его примеров осуществления изобретения.

Описание примеров осуществления изобретения

Пример 1

Панель со стандартной непрямой глубокой печатью

Во время первой стадии на основную древесно-волокнистую плиту высокой плотности толщиной 8 мм в установке для нанесения покрытий валковым способом нанесли грунтовку на основе коммерчески доступной водной акрилатной дисперсии. Во время следующей стадии осуществили выравнивание основного слоя из ПВХ в установке для нанесения покрытия валковым способом с использованием шпаклевочной композиции на основе высоконаполненной водной акрилатной дисперсии. Затем нанесли грунтовочное покрытие для печати (грунтовку) на основе водной акрилатной дисперсии с добавлением наполнителей и цветных пигментов способом налива (то есть способом нанесения покрытия с помощью жидкой завесы). После каждой из этих стадий нанесения покрытия осуществляли промежуточную сушку при температурах, лежавших в диапазоне от 80°С до 200°С. Обработанные таким образом плиты направляли в печатную машину, состоявшую по существу из гравированного печатного вала и резинового вала для переноса печатного изображения с гравированного цилиндра на плиту. Печатное изображение получали с использованием трех последовательных печатных машин, причем каждая печатная машина наносила свою дисперсионную печатную краску, состоявшую из цветных пигментов и водной акрилатной дисперсии. При имитации темной древесины орехового дерева, например, нанесли 5 г/м2 печатной краски. На следующей стадии процесса на слой печатной краски нанесли коммерчески доступную УФ-грунтовку с использованием установки для нанесения покрытий валковым способом. В заключении осуществили нанесение содержавшего двойные связи отверждаемого излучением олигомера с добавлением фотоинициаторов. На этот слой с помощью пленки-носителя нанесли слой другого содержавшего двойные связи отверждаемого излучением олигомера и полимеризовали с использованием УФ-излучения. После удаления пленки была получена готовая декоративная плита с покрытием, которую на следующей стадии процесса можно разделить на панели, при этом к панелям присоединяют известные соединительные элементы. Панель с нанесенным таким образом покрытием была подвергнута лабораторному испытанию. При испытании адгезии решетчатыми надрезами в этом случае было получено значение, равное 3. В целом, в данном случае, чем толще слой печатной краски, который необходимо нанести для воспроизведения декоративного рисунка, тем хуже результат испытания адгезии решетчатыми надрезами. При этом затруднено фрезерование профилей для соединительных элементов, так как на полимерном покрытии быстро образуются выщербины на кромках.

Пример 2

Панели с печатным рисунком, нанесенным печатными красками, отверждаемыми излучением

Также была использована основная древесно-волокнистая плита высокой плотности толщиной 8 мм, на которую были нанесены водная грунтовка, шпаклевка и грунтовочное покрытие для печати, как описано в Примере 1. На обработанную таким образом плиту с помощью цифрового печатающего устройства нанесли такой же декоративный рисунок, как описано в Примере 1. Однако при этом были использованы не дисперсионные печатные краски, а печатные краски для цифровой печати, отверждаемые УФ-излучением. Для получения печатного рисунка было необходимо количество краски, равное примерно 2 г/м2. Краску вначале зафиксировали при плотности излучения, равной 150 мДж/см2 (ртутная лампа). Затем осуществили нанесение первого УФ-отверждаемого слоя с плотностью 2 г/м2, который преимущественно содержал дипропиленгликольдиакрилат. На этот необлученный слой нанесли содержащий двойные связи олигомер с добавлением фотоинициаторов, как описано в Примере 1. Затем на этот слой с помощью структурированной пленки нанесли второй слой олигомера, как описано в Примере 1. Пакет слоев был перемещен к источнику УФ-излучения, при этом слои, отверждаемые излучением, полимеризовались. Образующееся при этом полимерное покрытие содержит печатную краску и все лежащие над ней слои. Панели, изготовленные таким образом, также прошли лабораторное испытание. Во время испытания адгезии решетчатыми надрезами не происходило отслаивания на различных уровнях покрытия. Однако при отделении клейкой ленты может быть повреждена основная древесно-волокнистая плита высокой плотности.

Настоящее изобретение также относится к способу нанесения покрытия на панель. В этом способе по настоящему изобретению на основную плиту наносят грунтовку, предпочтительно способом налива. После необязательной сушки грунтовки наносят декоративное покрытие из полимеризуемой печатной краски, например на основе полимеризуемого акрилата, предпочтительно способом цифровой печати, то есть прямой печати. В качестве декора можно использовать все стандартные виды декора, в частности имитацию поверхности натуральной древесины. Затем во время необязательной стадии можно произвести частичное отверждение печатной краски. При этом должно отвердеть по меньшей мере 10% полимеризуемого акрилата, содержащегося в печатной краске, но менее 50 процентов, более предпочтительно менее 30%, еще более предпочтительно менее 20%. Оказалось, что такое частичное отверждение приводит к получению лучших результатов испытания с решетчатыми надрезами. После нанесения декоративного покрытия наносят первый жидкий материал покрытия (первый полимер) на не полностью отвержденную печатную краску и предпочтительно во время второй стадии наносят по меньшей мере один второй жидкий материал покрытия (второй полимер) на еще влажный первый материал покрытия, так что на поверхности раздела происходит частичное смешивание материалов покрытий. Во время следующей стадии материал покрытия или оба нанесенных материала покрытия отверждают совместно с печатной краской, предпочтительно -посредством облучения. Если желателен градиент твердости, то при этом первый и второй материалы покрытия не должны полностью перемешаться, при этом после отверждения твердость покрытия будет уменьшаться с увеличением глубины, начиная от поверхности полученного покрытия. Это будет более подробно разъяснено при описании графических материалов.

Данные, приведенные при описании панели, разумеется, относятся и к способу по настоящему изобретению. Это относится, в частности, к данным относительно предпочтительных материалов для грунтовки, печатной краски и полимерного покрытия, толщины этих слоев и т.п.

Сущность настоящего изобретения состоит, как уже было упомянуто, в совместном отверждении материала покрытия (полимерного покрытия) и полимеризуемой печатной краски, в частности печатной краски, содержащей полимеризуемый акрилат. Это значит, что материал покрытия в жидком состоянии наносят на еще не отвержденную печатную краску, так что в пограничной области происходит определенное взаимное проникновение различных материалов. Во время последующего совместного отверждения возникают химические связи между печатной краской и материалом покрытия, что, по данным авторов настоящего изобретения, приводит к особенно хорошим значениям механической прочности панелей с таким покрытием. На предшествующем уровне техники сцепление обеспечивалось по существу лишь физическими процессами, так как не было совместного отверждения, то есть полимеризации, печатной краски и нанесенных на нее полимерных слоев.

В качестве материала покрытия для первого и второго, а также, при необходимости, дополнительных полимерных слоев может быть выбрано одно полимеризуемое вещество или смеси такого рода веществ. Особенно подходящими веществами являются полимеризуемые акрилаты вообще и, в частности, следующие вещества: 1,6-гександиолдиакрилат, полиэфиракрилат, сложный эфир полиуретана, и акриловой кислоты, и дипропиленгликольдиакрилат. Для первого слоя особенно хорошо подходит смесь 1,6-гександиолдиакрилата и полиэфиракрилата, а для второго слоя - смесь сложного эфира полиуретана и акриловой кислоты и дипропиленгликольдиакрилата. Кроме того, в материалах покрытий могут содержаться вспомогательные вещества, такие как средства, улучшающие текучесть, смачивающие средства, красители, износоустойчивые частицы и т.п. При этом важно, чтобы эти дополнительные компоненты допускали вышеописанное частичное взаимное проникновение и сшивание первого и второго слоев и чтобы была возможна полимеризация, если желателен градиент твердости.

В целом, грунтовка также предпочтительно содержит красители, так что нанесенный грунтовочный слой имеет подходящий равномерный цвет. Этот цвет предпочтительно соответствует наносимому в дальнейшем декоративному рисунку. Например, если декоративное покрытие должно имитировать темную дубовую древесину, то грунтовка предпочтительно имеет соответствующий темно-коричневый оттенок.

Описание предпочтительных вариантов осуществления настоящего изобретения

Далее будет приведено подробное описание характерных вариантов осуществления настоящего изобретения со ссылкой на прилагаемые графики и графические материалы. При этом со ссылкой на Фиг. 1-6 разъяснено получение полимерного покрытия с градиентом твердости аналогично публикации WO 2008/061791.

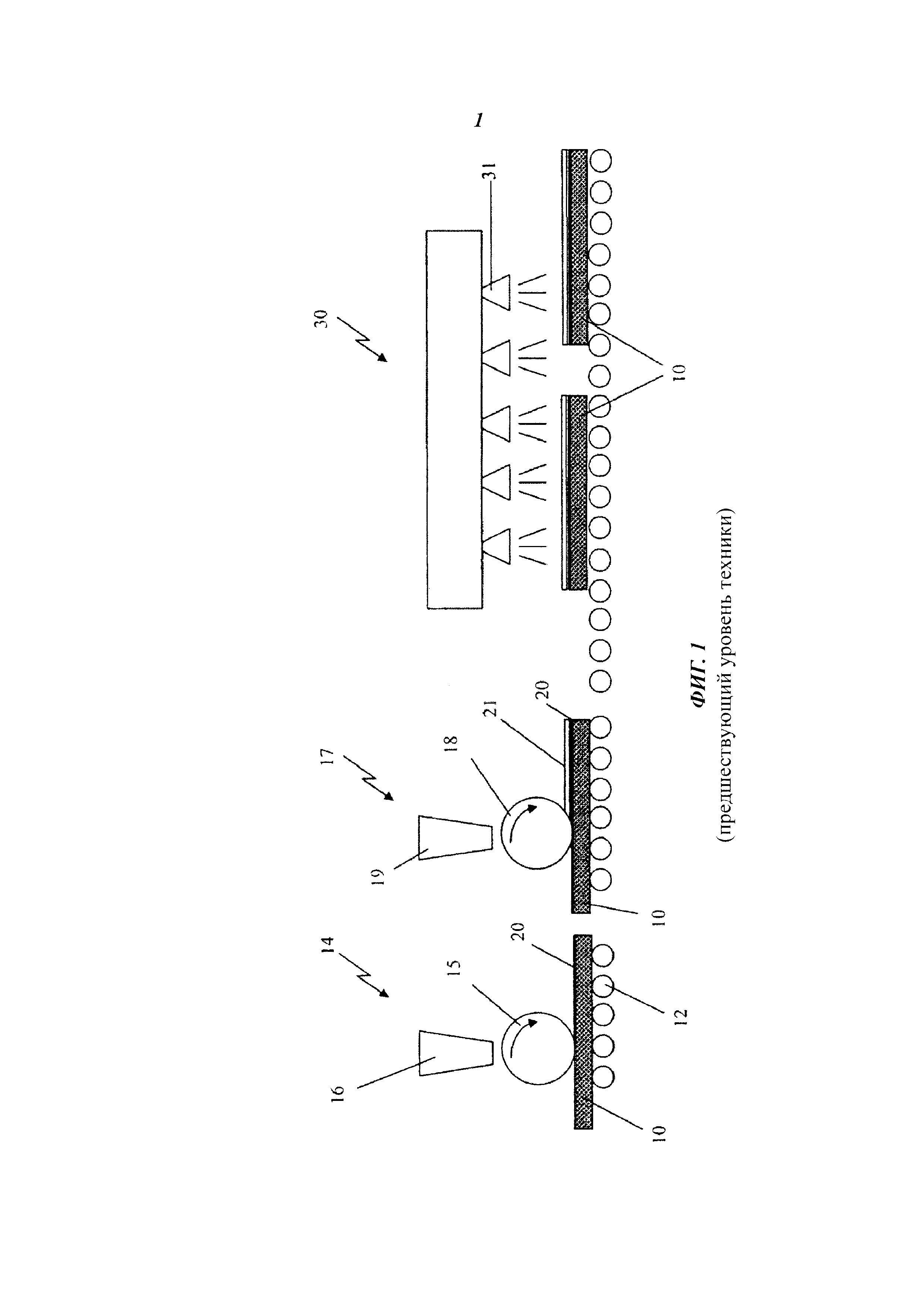

Фиг. 1 является схематическим изображением способа нанесения покрытия с получением полимерного покрытия с градиентом твердости, соответствующего предшествующему уровню техники;

Фиг. 2A-2C являются схематическими изображениями, на которых показан процесс смешивания двух жидких слоев;

Фиг. 3-5 являются графиками, показывающими изменение твердости в зависимости от глубины покрытия;

Фиг. 6 изображает характерную панель по настоящему изобретению в схематическом виде.

На Фиг. 1 схематично изображена установка для нанесения покрытий на плиты 10 из древесных материалов. Плиты из древесных материалов, как, например, плиты из массива дерева, HDF-, MDF- или древесно-стружечные плиты, с помощью роликового транспортера 12 проводятся через различные станции установки для нанесения покрытий. В первой изображенной станции 14 нанесения покрытия с помощью вращающегося валка 15 для нанесения покрытия на плиты 10 из древесного материала наносят первый жидкий материал 20 покрытия в виде непрерывного покрытия. Валок 15 для нанесения покрытия снабжается материалом покрытия через подающее устройство 16. Во второй станции 17 нанесения покрытия с помощью второго вращающегося валка 18 для нанесения покрытия на еще влажный первый материал 20 покрытия наносят второй жидкий материал 21 покрытия. Валок 18 для нанесения покрытия снабжается вторым жидким материалом покрытия через подающее устройство 19. Разумеется, нанесение можно осуществлять любым другим подходящим способом нанесения, например с использованием распылительной установки, или ракли, или другого подобного устройства. При этом важным является только то, что нанесение второго слоя осуществляется в тот период, когда первый слой является еще достаточно влажным для того, чтобы произошло частичное смешивание слоев. Кроме того, само собой разумеется, что после второй станции 17 для нанесения покрытия могут быть предусмотрены другие станции для нанесения покрытий, например для нанесения третьего жидкого материала покрытия на еще влажный второй материал 21 покрытия, или дополнительные станции для подачи износоустойчивых частиц на поверхность или внутрь влажных слоев.

После выхода из станции 17 для нанесения покрытия плиты 10 с покрытием транспортируются в станцию 30 отверждения, где покрытия отверждают с использованием УФ-излучателей 31. На пути от станции 17 для нанесения покрытия к станции 30 отверждения происходит частичное смешивание жидких материалов 20 и 21 покрытий, которое, в частности, происходит на поверхности раздела обоих материалов покрытий. При этом, естественно, смешивание тем больше, чем ближе к этой поверхности раздела двух покрытий. За счет отверждения покрытий в станции 30 отверждения процесс смешивания прекращается, и фиксируются заданная степень смешивания и, за счет этого, механические свойства полученного покрытия. При этом степень смешивания на поверхностях раздела, которое происходит самопроизвольно и предпочтительно без внешнего механического воздействия, зависит от промежутка времени, который проходит между нанесением второго материала 21 покрытия на еще влажный первый материал 20 покрытия и отверждением в станции 30 отверждения. Кроме того, на смешивание материалов покрытий оказывает влияние вязкость материалов покрытий; при этом действует эмпирическое правило, чем больше вязкость, тем меньше смешивание за единицу времени.

Принцип смешивания двух нанесенных материалов покрытий можно лучше всего понять из схематических изображений, представленных на Фиг. 2А-2С. Фиг.2А при этом демонстрирует состояние обоих нанесенных на плиту 10 из древесного материала материалов 20 и 21 покрытий непосредственно после нанесения второго материала 21 покрытия. К этому моменту времени еще практически не происходит смешивания. Материалы 20 и 21 покрытий в представленном случае являются полимерами, которые содержат различные количества двойных связей между атомами углерода. Как схематически показано на Фиг. 2А, при этом первый материал 20 покрытия содержит меньшее количество С-С двойных связей, чем второй материал 21 покрытия. Из-за большего числа С-С двойных связей в материале 21 покрытия этот материал после отверждения обладает большей твердостью, чем материал 20 покрытия, который содержит меньше С-С двойных связей.

Так как оба материала 20 и 21 покрытий наносят способом «мокрым по мокрому», то, начиная от поверхности 22 раздела между обоими слоями, происходит смешивание этих слоев, как показано на Фиг. 2В. Это означает, что в зоне нижележащего слоя, расположенной вблизи поверхности 22 раздела, за счет процесса смешивания содержится больше двойных связей, а соответственно, в зоне вышележащего слоя, расположенной вблизи поверхности 22 раздела, содержится несколько меньше двойных связей, чем до смешивания. Фиг. 2С изображает оба слоя после еще немного дальше зашедшего процесса перемешивания и достижения подходящей степени смешивания. Если в этот момент осуществляется отверждение материалов покрытия, например с использованием УФ-излучения, то эта степень смешивания фиксируется, так как в отвержденных покрытиях, естественно, больше не может происходить смешивание.

На графике из Фиг. 3 показан ход отверждения покрытия с градиентом твердости и покрытия без градиента твердости (которое обозначено как «Предшествующий уровень техники»). Пример с градиентом твердости представлял собой отшлифованную и покрытую грунтовкой плиту из древесного материала, на которую способом «мокрым по мокрому» нанесли два различных материала покрытий. Материал покрытия, нанесенный первым, состоял из примерно 35% 1,6-гександиолдиакрилата и примерно 65% полиэфиракрилата и был нанесен с плотностью, равной 45 г/м2. Второй материал покрытия, который был нанесен на еще влажное первое покрытие, состоял из примерно 70% сложного эфира полиуретана и акриловой кислоты и примерно 30% дипропиленгликольдиакрилата и был нанесен с плотностью, равной 40 г/м2. После нанесения второго слоя выжидали в течение 10 секунд, чтобы дать вязким жидким материалам возможность смешаться. Затем оба покрытия совместно полностью отверждали.

Пример без градиента твердости представлял собой стандартное покрытие, при получении которого последовательно наносили несколько тонких слоев материалов и между процессами нанесения отверждали каждый перед этим нанесенный слой. Нижние три слоя состояли из смеси 70% полиэфиракрилата и 30% 1,6-гександиолдиакрилата с плотностью нанесения каждого слоя, равной 12 г/м2. Два верхних слоя состояли из 70% полиуретангликольдиакрилата и 30% дипропиленового сложного эфира акриловой кислоты, и оба верхних слоя содержали 15% корунда со средним размером частиц D50, равным 25 мкм.

Испытание было произведено в соответствии с европейским стандартом для ламинатных полов DIN EN 13329 с использованием испытательного прибора Taber Abraser 5151 производства компании Taber Industries. После каждых 200 оборотов шлифовальной бумаги S-41 определяли твердость образцов и глубину следов. Определение твердости по Мартенсу (испытание твердости под воздействием испытательной силы с регистрацией результатов) было проведено согласно DIN EN ISO 14577. В качестве испытательного прибора был использован «Fischerscope Н100» производства компании Helmut Fischer GmbH. Были использованы следующие параметры испытания: максимальная сила: 50/30 мН, длительность измерения: 20 секунд. Определение глубины следов было произведено с использованием механического контактного профилометра. В качестве испытательного прибора был использован пертометр S3P производства компании Perthen.

При измерении образцов было показано, что, по-видимому, из-за использованных относительно мягких материалов имели место большие или меньшие колебания твердости на заданной глубине слоя. Поэтому необходимо было проводить измерения в нескольких точках, чтобы посредством усреднения получить убедительные, репрезентативные данные. В выполненных измерениях значения твердости и глубину следов после 200 оборотов шлифовальной бумаги определяли на четырех участках. Было показано, что четыре контрольные точки в большинстве случаев обеспечивали достаточную точность. Разумеется, если использовать больше четырех контрольных точек, например восемь, то будут получены еще более точные результаты измерения.

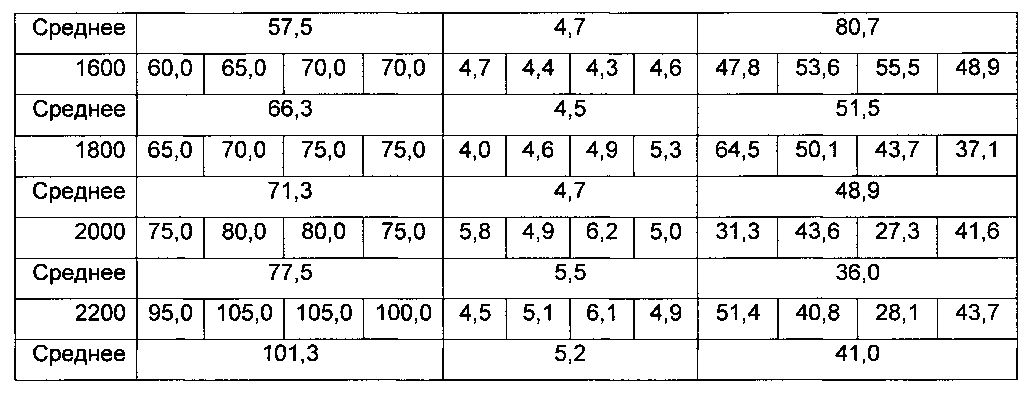

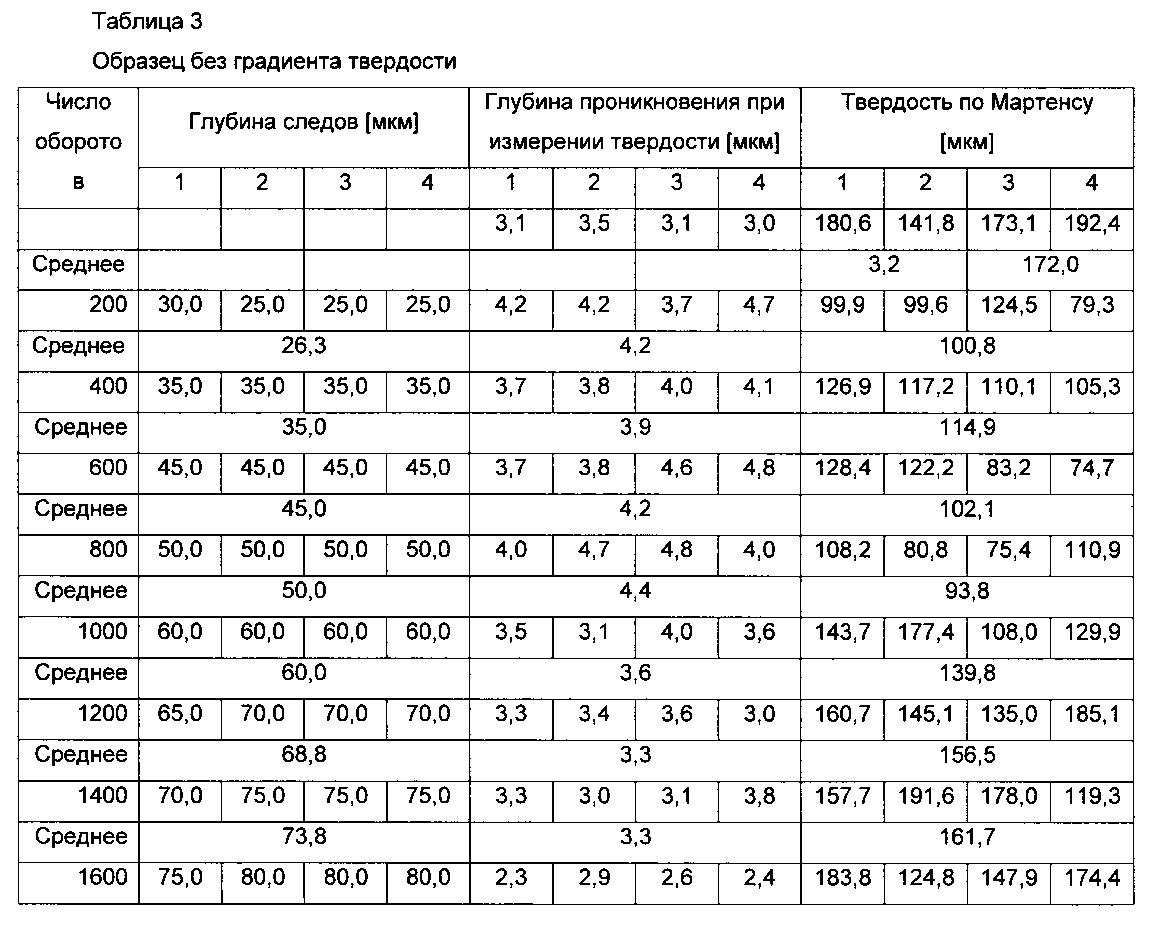

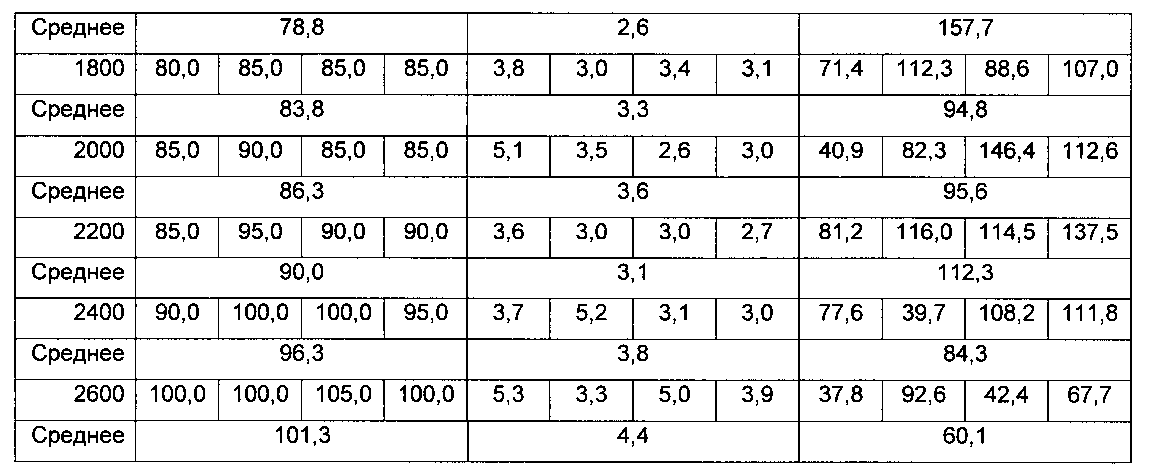

В приведенной ниже таблице приведены отдельные результаты измерения для образца из примера по настоящему измерению. Измерение производили на готовом отвержденном покрытии, то есть в том состоянии, в котором соответствующие изделия будут использованы в качестве реальных половых панелей.

В приведенной выше таблице в столбце «Число оборотов» указано число оборотов, которое было совершено испытательным прибором Taber Abraser. В столбце «Глубина следов» указано, на сколько микрометров был стерт материал покрытия при отсчете от исходной поверхности в четырех контрольных точках 1-4. Столбец «Глубина проникновения при измерении твердости» показывает, на сколько микрометров испытательный шип проник в покрытие в четырех контрольных точках 1-4. В столбце «Твердость по Мартенсу» указаны значения твердости в ньютонах на мм2 для четырех контрольных точек. Под отдельными значениями приведено соответствующее среднее значение для четырех контрольных точек. Из приведенной выше таблицы хорошо видно, что твердость по Мартенсу снижается по мере проникновения вглубь отвержденного готового слоя. Видно также, что при значениях 800 и 1000 (всего) оборотов наблюдается небольшое увеличение значения твердости по Мартенсу. Причиной этого является неравномерное перемешивание обоих использованных материалов покрытий, которого сложно полностью избежать на практике.

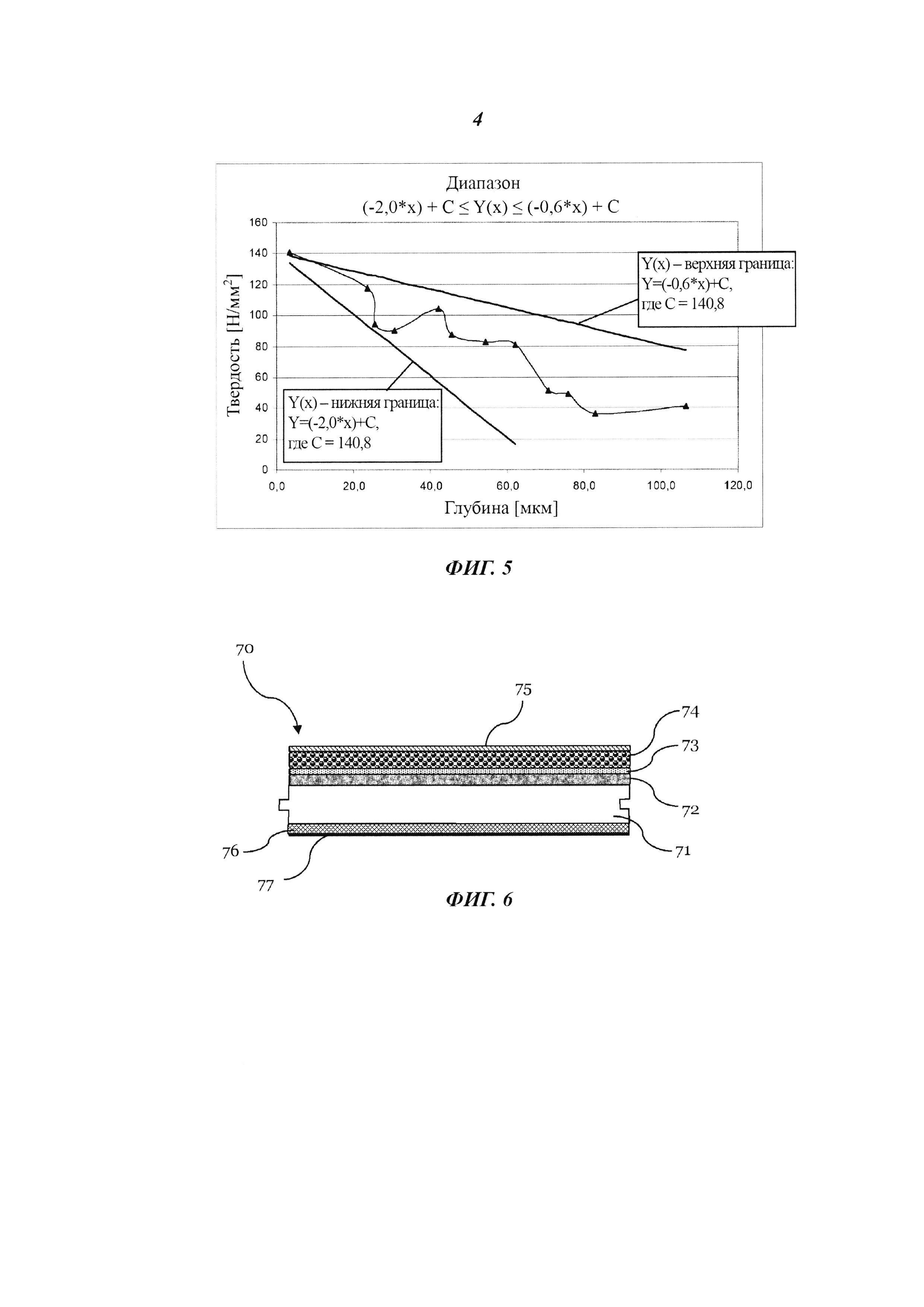

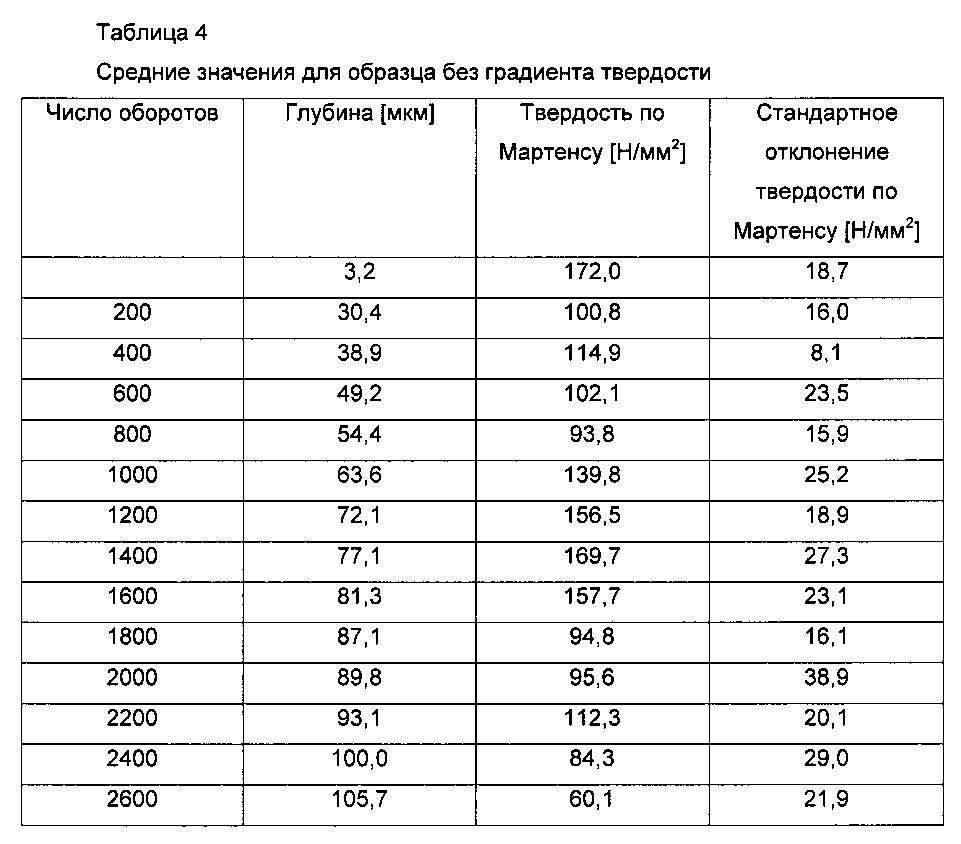

Тем не менее, из графика на Фиг. 3 видно, что в примере с градиентом твердости в целом имеет место почти непрерывное понижение твердости без больших скачков. Сравнительный же пример без градиента твердости не обнаруживает подобного непрерывного изменения твердости, а напротив, демонстрирует на глубине от 60 до 80 микрометров явный участок скачка до исходного значения начальной твердости.

Средние значения для образца по настоящему изобретению приведены в Таблице 2 ниже.

Значения для сравнительных образцов без градиента твердости указаны в приведенных ниже Таблицах 3 и 4.

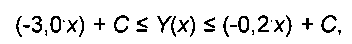

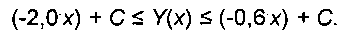

Экспериментально было установлено, что особенно хороших механических свойств готового совокупного слоя можно достичь, если градиент твердости готового совокупного слоя, например, изображенного на Фиг. 3, по существу соответствует следующему математическому выражению:

где

х является абсолютным значением глубины в мкм покрытия от поверхности покрытия;

Y(x) является абсолютным значением твердости в Н/мм2 при определенной глубине х; и

С является абсолютным значением начальной твердости в Н/мм2 покрытия на глубине, равной примерно х≈0-5 мкм.

Под «абсолютными» значениями следует понимать, что в приведенную выше формулу подставляют только численные значения, без указания соответствующей единицы измерения: «мкм» или «Н/мм2». Если, например, начальное значение в приведенном выше примере с градиентом твердости составляет 140,8 Н/мм2 (см. Таблицу 2), то в приведенную выше формулу подставляют только абсолютное значение, то есть С=140,8. Также только абсолютные значения используют для х, например х=3,5. При этом получают, например, верхние и нижние границы для Y(х=3,5), равные 140,1 или 130,3. При глубине х=40 мкм при этом получают, например, 132,8 для верхней границы или 20,8 для нижней границы. Эти верхние и нижние границы для Y(x) имеют размерность Н/мм2. Важно, что в формуле используют абсолютные значения, исходя из указанных размерностей «мкм» или «Н/мм2», а не исходя, например, из «мм» или «Н/м2». Специалисту в данной области техники должно быть очевидно, что приведенная выше формула не является математической формулой для описания самого градиента твердости, а определяет диапазон, в котором он должен изменяться.

Начальное значение твердости покрытия - это значение на нескольких первых мкм покрытия. Посредством традиционно используемого способа измерения с помощью испытательного шипа, который проникает в покрытие на несколько мкм, трудно определить твердость для глубины проникновения «0 мкм». Формулировка «по существу» выбрана потому, что трудно добиться абсолютно равномерного смешивания материалов, так что в реальности постоянно могут возникать отдельные небольшие отклонения, например значение твердости, равное 104,2 Н/мм2, при глубине, равной 42,1 мкм (см. Таблицу 2), в обсуждавшемся выше примере с градиентом твердости. Кроме того, значения, полученные очень близко к поверхности плиты из древесного материала, как правило, являются неточными, так как остаточная толщина слоя, подлежащая измерению, должна иметь определенную минимальную толщину для получения имеющих смысл измерений. Поэтому для получения имеющих смысл измерений остаточная толщина слоя должна быть равна по меньшей мере 5 мкм, предпочтительно по меньшей мере 10 мкм, и еще более предпочтительно по меньшей мере 20 мкм. Другими словами, последние 20 мкм слоя вблизи плиты из древесного материала не обязательно должны соответствовать указанному выше предпочтительному градиенту твердости, хотя это, естественно, предпочтительно.

В более предпочтительном варианте осуществления изобретения градиент твердости по существу соответствует следующему математическому выражению:

и в еще более предпочтительном варианте осуществления настоящего изобретения по существу соответствует выражению:

На Фиг. с 4 по 6 значение вышеуказанных выражений для градиентов твердости соответствует примеру с градиентом твердости. Должно быть очевидно, что приведенные абсолютные значения твердости и глубины являются исключительно иллюстративными. Само собой разумеется, что можно также наносить совокупные слои с заметно большими или меньшими толщинами. Кроме того, абсолютное значение твердости, естественно, зависит от использованных материалов и также может быть больше или меньше, чем значения в примере с градиентом твердости. Однако порядок величин значений, приведенных для примера с градиентом твердости, является особо предпочтительным и подходящим для применения в половой панели.

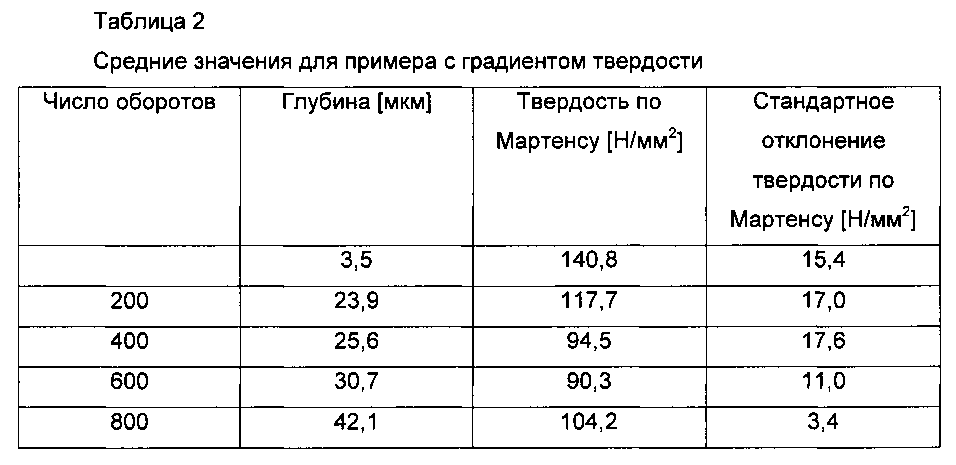

Фиг. 6 демонстрирует в схематическом изображении панель по настоящему изобретению. Представленная панель является половой панелью и содержит основной слой 71 из MDF. Фиг. 7 выполнена не в точном масштабе: основной слой 71 на практике имеет толщину, равную нескольким миллиметрам, тогда как, в частности, слои, находящиеся на лицевой стороне, совместно имеют толщину, равную всего нескольким сотням микрометров. На лицевую сторону основного слоя 71 нанесен грунтовочный слой 72. Грунтовочный слой 72 основан на водной акрилатной системе и предпочтительно нанесен способом нанесения покрытия наливом. После просушивания грунтовочного слоя 72 посредством цифровой печати с использованием полимеризуемой печатной краски наносят декоративное покрытие 73. Необязательно между грунтовочным слоем 72 и декоративным покрытием 73 могут быть предусмотрены дополнительные слои, в частности подходящее грунтовочное покрытие. Аналогично, между основным слоем 71 и грунтовкой 72 необязательно могут быть предусмотрены дополнительные слои, в частности слои шпаклевки или дополнительные грунтовочные покрытия для улучшения сцепления грунтовки 72 с лицевой стороной основного слоя 71. Такие дополнительные грунтовочные покрытия или слои шпаклевок известны специалисту в данной области техники, так что можно исключить из данной работы их подробное описание. Непосредственно на декоративное покрытие 73, для которого используют полимеризуемую печатную краску, например на основе полимеризуемого акрилата, нанесено полимерное покрытие 74, которое, как описано ранее, имеет градиент твердости. Декоративное покрытие 73 и полимерное покрытие 74 отверждают совместно. Для этого слои предпочтительно содержат фотоинициаторы, так что, например, при облучении УФ-излучением происходят полимеризация и, за счет этого, отверждение обоих слоев 73 и 74. Необязательно на отвержденное полимерное покрытие 74 наносят тонкий дополнительный слой 75 из высокоглянцевого лака.

На обратной стороне основного слоя 71 предусмотрен тонкий слой изоляции 76 от шагового шума. Изоляция от шагового шума может быть, например, тонким слоем войлока толщиной от 1 до 2 мм. В качестве последнего слоя на обратной стороне основного слоя предусмотрена пленка 77, служащая защитой против влаги.

Реферат

Изобретение относится к панели, в частности к стеновой, потолочной или половой панели, которая содержит основной слой, имеющий лицевую сторону и обратную сторону, причем основной слой по меньшей мере на лицевой стороне содержит, начиная от лицевой стороны, следующие слои: грунтовочное покрытие; декоративное покрытие, содержащее полимеризуемую печатную краску; и полимерное покрытие, причем полимерное покрытие предпочтительно имеет градиенты твердости. 2 н. и 24 з.п. ф-лы, 8 ил., 4 табл.

Формула

- грунтовочное покрытие (72);

- декоративное покрытие (73), содержащее полимеризуемую печатную краску; и

- полимерное покрытие (74), причем полимерное покрытие имеет градиент твердости, так что твердость полимерного покрытия по существу непрерывно снижается с увеличением глубины, начиная от поверхности полимерного покрытия.

(-3,0·х)+С≤Y(х)≤(-0,2·х)+С,

где

х является абсолютным значением глубины в мкм покрытия от поверхности покрытия;

Y(x) является абсолютным значением твердости в Н/мм2 при определенной глубине х; и

С является абсолютным значением начальной твердости в Н/мм2 покрытия на глубине, равной примерно х ≈ 0-5 мкм.

(-2,5·х)+С≤Y(х)≤(-0,4·х)+С; и предпочтительно

(-2,0·х)+С≤Y(x)≤(-0,6·х)+С.

(i) изготовления основной плиты;

(ii) нанесения грунтовочного покрытия;

(iii) нанесения декоративного покрытия с использованием полимеризуемой печатной краски, в частности основанной на полимеризуемом акрилате;

(iv) необязательно: частичного отверждения печатной краски;

(v) нанесения первого жидкого материала покрытия на не полностью отвержденную печатную краску;

(vi) необязательно: нанесения по меньшей мере одного второго жидкого материала покрытия на еще влажный первый материал покрытия, так что происходит частичное смешивание материалов покрытий;

(vii) совместного отверждения по меньшей мере нанесенных материалов покрытий и печатной краски с использованием излучения.

(-3,0·х)+С≤Y(х)≤(-0,2·х)+С,

где

х является абсолютным значением глубины в мкм покрытия от поверхности покрытия;

Y(x) является абсолютным значением твердости в Н/мм2 при определенной глубине х; и

С является абсолютным значением начальной твердости в Н/мм2 покрытия на глубине, равной примерно х ≈ 0-5 мкм.

(-2,5·х)+С≤Y(х)≤(-0,4·х)+С; и предпочтительно

(-2,0·х)+С≤Y(х)≤(-0,6·х)+С.

Комментарии