Способ изготовления плоской панели (варианты) и панель для напольных покрытий, облицовки стен и потолков (варианты) - RU2382856C2

Код документа: RU2382856C2

Чертежи

Описание

Изобретение относится к способу изготовления плоской панели для напольных покрытий, облицовки стен и облицовки потолков, предпочтительно для сырых помещений, а также к изготовленной предложенным способом панели.

Специализированные торговые предприятия предлагают для применения в жилых, рабочих помещениях, а также в помещениях с повышенной влажностью ряд панелей, например, для изготовления паркетных полов, состоящих в зависимости от категории цен и области применения из различных материалов и имеющих разные рабочие слои. Большинство таких панелей состоит из древесно-стружечной плиты или древесноволокнистой плиты, которые имеют, по меньшей мере, на одной стороне пластмассовый шпон или шпон из натуральной древесины, причем панели приспособлены соответствующим образом и применяются посредством выполненных на боковых поверхностях соединений "паз / гребень" для напольных покрытий, а также для облицовки стен и потолков. Однако обычные элементы в сырых помещениях не используются, так как несущая структура панелей впитывает влажность воздуха и снова отдает ее, а вследствие сопутствующей деформации, возникающей из-за разбухания и усадки, на рабочей поверхности, в частности на кромках, появляются видимые повреждения.

Из публикации DE 19951812 А1 известны напольное покрытие или облицовка стен, состоящие из нескольких уложенных встык деревянных элементов, причем зазоры между деревянными элементами заполнены водонепроницаемым, сохраняющим эластичность в течение длительного времени и прочным материалом для заделки швов. Отдельные деревянные элементы сначала наклеивают посредством клея на основу (например, бесшовный пол), а после этого зазоры между элементами заполняют эластичным материалом для заделки швов. Недостатком является относительно большая трудоемкость на месте укладки при изготовлении этого напольного покрытия или облицовки стен, в частности, связанная с заполнением зазоров эластичным материалом для заделки швов.

Такая же большая трудоемкость имеет место при укладке паркетного пола согласно публикации DE 10045475 А1, где отдельные элементы паркетного пола укладывают посредством входящего в пазы на обратной стороне отдельных элементов крестообразного разъемного соединения, а образующиеся при этом пазы заливают на месте сохраняющей эластичность в течение длительного времени массой для заделки швов.

Согласно публикации DE 29611303 U1 отдельные деревянные плиты имеют вокруг узких кромок специальный профиль, причем на верхней половине выполнено надрезанное поперечное сечение в виде ласточкина хвоста, а в нижней половине - вертикальная кромка упора. Образованные поперечным сечением ласточкина хвоста стыки запечатывают водонепроницаемо и прочно на разрыв массой для заделки швов на месте укладки.

В публикации DE 4110176 А1 приводится описание изготовленного элемента строительной панели, способа его изготовления, а также устройства для выполнения способа. При производстве элемента строительной панели согласно публикации DE 4110176 А1 несколько керамических отдельных панелей фиксируют на вакуумных плитах вакуумного стола с заданной величиной зазора, лицевой стороной вниз, посредством созданного в вакуумных плитах низкого давления. Затем свободные места зазоров лицевой стороны элементов строительных панелей уплотняют резиновыми элементами с целью воспрепятствования проникновения материала заделки швов. Затем отвердеваемую массу для заделки швов вносят в оставшиеся свободные места зазоров, причем элемент строительных панелей может быть снят после отвердения массы для заделки швов и отвода низкого давления от вакуумных плит вакуумного стола. Уплотнение зазоров между керамическими отдельными плитами происходит посредством проникающих в свободные места зазоров резиновых утолщений, поэтому после изготовления элемента строительных панелей масса для заделки швов имеет на лицевой стороне элемента строительных панелей вогнутый желобок шва.

Из публикации US 2018711 А известно предварительно формованное напольное покрытие, состоящее из нескольких отдельных панелей, которые согласно основному пункту формулы изобретения сначала приклеивают лицевой стороной вниз на гибкую подложку, причем между отдельными панелями оставляются зазоры. Затем гибкую подложку с наклеенными на нее отдельными панелями деформируют так, что зазоры между панелями открываются (смотри фиг.3). Затем в зазоры закладывают эластичную массу для заделки швов, напольное покрытие размещают на ровном месте (смотри фиг.4), а лишнюю массу для заделки швов удаляют. После отвердения массы для заделки швов гибкую подложку удаляют с лицевой стороны предварительно формованного напольного покрытия.

Наконец, из публикации WO 2004/042166 А1 известна плоская панель для напольных покрытий, облицовки стен и потолков специально для сырых помещений, где панель может состоять из нескольких плоских отдельных элементов из древесины, камня, стекла, металла, и т.д., соседние боковые поверхности которых образуют зазор, заполненный эластичной, водоотталкивающей полимерной или уплотнительной массой. Полимерная или уплотнительная масса обеспечивает связь, основанную на силе сцепления между плоскими отдельными элементами и образует, по меньшей мере, на рабочей стороне панели видимый элемент структуры.

Однако изготавливать панель согласно публикации WO 2004/042166 А1 относительно сложно и трудоемко, причем производство включает следующие этапы:

- наложение нескольких плоских отдельных элементов на неприлипающую подложку при соблюдении зазоров между соседними боковыми поверхностями отдельных элементов;

- фиксацию отдельных элементов на подложке;

- заполнение зазоров водоотталкивающей полимерной или уплотнительной массой;

- удаление при необходимости излишков полимерной или уплотнительной массы;

- снятие плоской панели после отвердения полимерной или уплотнительной массы. Другим недостатком является вероятность возникновения при производстве паркетных полов деформационных швов между сталкивающимися друг с другом боковыми поверхностями панелей, куда может проникать влажность.

Задача изобретения - предложить способ простого изготовления плоской панели для напольных покрытий, облицовки стен и облицовки потолков или для подобных целей с возможностью их использования также и в местах с повышенной влажностью, причем должен быть создан продукт, привлекательный по внешнему виду и функциональности. Следующая задача состоит в том, чтобы найти подходящее решение для деформационных швов между двумя граничащими друг с другом панелями.

Первая задача решается согласно изобретению тем,

- что предпочтительно в многослойной панеле-основе с ее рабочей стороны фрезеруют, по меньшей мере, верхний продольный паз,

- что продольный паз заполняют эластичной, водоотталкивающей полимерной или уплотнительной массой, а также тем,

- что после отвердения полимерной или уплотнительной массы в панели с ее обратной стороны фрезеруют, по меньшей мере, нижний продольный паз, глубина которого доходит вплоть до уплотнительной массы или входит в уплотнительную массу одного из верхних продольных пазов и образует таким образом эластичный компенсационный зазор панели. Таким образом, в противоположность изготовлению панели согласно публикации WO 2004/042166 А1 больше не требуется тщательно располагать на соответствующей подложке отдельные элементы в форме стержня, соблюдая равномерные зазоры, и заполнять затем швы уплотнительной массой, а все необходимые продольные пазы могут фрезероваться в панели-основе в процессе одного приема, причем после этого вносится полимерная или уплотнительная масса и удаляется с поверхности посредством шпателя или подобного инструмента. В одном или нескольких местах обратную сторону панели фрезеруют до полимерной или уплотнительной массы для обеспечения эластичного компенсационного зазора.

Таким образом, предложенная панель отличается тем, что имеет на своей рабочей стороне, по меньшей мере, верхний продольный паз, заполняемый водоотталкивающей полимерной или уплотнительной массой, а также тем, что обратная сторона панели имеет, по меньшей мере, нижний продольный паз, достающий вплоть до уплотнительной массы одного из верхних продольных пазов и вследствие этого образует эластичный компенсационный зазор панели.

Вторая задача решается согласно изобретению тем,

- что, преимущественно, в многослойной панеле-основе с ее рабочей стороны на участке рядом с продольными сторонами панели фрезеруют соответственно по одному пазу кромки,

- что оба паза кромки заполняют эластичной, водоотталкивающей полимерной или уплотнительной массой, а также тем,

- что после отвердения полимерной или уплотнительной массы на продольных сторонах панели фрезеруют паз, а также гребень для соединения "паз/гребень", причем соответственно фрезеруют внешнюю боковую поверхность уплотнительной массы.

Согласно предпочтительному варианту исполнения изобретения с рабочей стороны на участке рядом с торцами панели фрезеруют соответственно по одному торцовому пазу, оба торцовых паза также заполняются эластичной, водоотталкивающей полимерной или уплотнительной массой, причем после затвердения полимерной или уплотнительной массы в торцовых сторонах панели фрезеруют паз, а также гребень для соединения "паз/гребень". При этом фрезеруют соответственно внешнюю боковую поверхность уплотнительной массы и открывают ее.

Таким образом, получается панель, имеющая на своих продольных и торцовых сторонах примыкающую к рабочей стороне панели водоотталкивающую полимерную или уплотнительную массу, которая образует внешнее обрамление панели. Все боковые и торцовые поверхности панели обрамлены эластичной, водоотталкивающей полимерной или уплотнительной массой, поэтому при соединении панелей, например при укладке паркетного пола, образуется эластично закрытый компенсационный зазор панели за счет примыкающих друг к другу участков полимерной или уплотнительной массы.

Полимерная или уплотнительная масса на боковых или торцовых поверхностях панелей образует эффективную защиту кромок при складировании, транспортировке и обработке. Кроме того, предотвращается проникновение воды в слой износа сбоку, в частности, под слой лака при уходе за паркетными полами, так что защищаются невидимые кромки на участке зазоров между отдельными панелями.

Предложенные панели исключительно подходят для полов с подогревом, а также для районов с экстремальными климатическими колебаниями, поскольку все продольные и поперечные движения компенсируются эластичной полимерной или уплотнительной массой.

Панели могут состоять из цельной древесины или иметь полезный слой из термически обработанной или необработанной, отечественной или иностранной древесины лиственных или хвойных пород, например из бука, ясеня, клена, дуба, лиственницы и т.д. Используемая древесина может подвергаться обработке в высокотемпературной установке при контролируемых атмосферных условиях температуры в пределах между 180°С и 250°С. При такой температурной обработке достигается большая стойкость от поражения грибком и насекомыми, а также высокая стабильность размеров без использования химических веществ, причем можно полностью отказаться от способа пропитки и окраски. Кроме того, при способе температурной обработки появляются темные, приятные цветовые тона, напоминающие древесину ценных пород. Способ термической обработки позволяет уменьшить степень разбухания и величину усадки примерно до 60% в зависимости от породы древесины.

При использовании полимерной или уплотнительной массы предпочтительно из резины, натурального каучука, полиуретана и т.д. получается водоотталкивающая панель, замечательно подходящая для применения в сырых помещениях, а также на террасах. Благодаря внешне привлекательной поверхности, в частности, если полимерная или уплотнительная масса имеет контрастный цвет, например черный цвет по отношению к деревянным участкам, панель можно использовать во всех видах жилых помещений. Например, деревянные элементы могут иметь, по меньшей мере, на рабочей стороне панели покрытую маслом поверхность, вследствие чего получается особенно привлекательный продукт.

Отдельные панели поступают в торговую сеть в упаковках как обычные панели паркетного пола и также могут укладываться хозяином привычным способом.

Предпочтительно боковые поверхности полимерной или уплотнительной массы в пазах кромки, а также в торцовых пазах фрезеруют до половины их ширины, так чтобы при соединении панелей образовывалась ширина зазора, соответствующая ширине зазора внутри панели.

Кроме того, предложенный способ отличается тем, что верхние продольные пазы и оба паза кромки производят в ходе одного приема, причем каждый верхний продольный паз, образующий с одним из нижних продольных пазов эластичный компенсационный зазор, фрезеруют глубже, чем остальные верхние продольные пазы. За счет этой операции достигают лучшего соединения на участке компенсационного зазора. В качестве уплотнительной массы используют, например, полимерный материал на базе однокомпонентного полиуретана или материал уплотнения на базе полимера (например, однокомпонентные или двухкомпонентные уплотнительные клеящие вещества на основе модифицированных кремнийорганических полимеров), а изготовленные из них материалы уплотнения имеют хорошее прилипание к древесине и они химически постоянны по отношению к пресной и соленой воде, а также к слабым кислотам и щелочам. Кроме того, также могут применяться резиновые смеси и натуральный каучук, а также другие подходящие полимерные материалы с соответствующими контактными качествами.

Согласно усовершенствованию изобретения рабочую поверхность панели полируют и при необходимости покрывают лаком после заполнения и отвердения полимерной или уплотнительной массы в верхних продольных пазах и обоих пазах кромки.

Особенное преимущество изобретения состоит в том, что как исходный продукт для предложенного способа может использоваться полуфабрикат от производства паркетного пола, например панель, продольные и торцовые стороны которой еще не обработаны, т.е. не имеют вырезов паза и гребня.

Наряду с использованием панелей в качестве паркетного пола возможно также применение незакрепленных матов для пола, подгоняемых за счет эластичной уплотнительной массы между компенсационными зазорами панели к неровностям пола, например на террасе или в ванне, в частности, в сауне. Для этой области применения обратная сторона панели может иметь элементы предохранения от скольжения, нанесенные в виде полос, точек или по всей поверхности.

При применении в качестве незакрепленных матов для пола или настилов наружные края панели могут иметь для защиты от проникающей жидкости слой водоотталкивающей полимерной или уплотнительной массы или также быть выполнены со скосом или с закруглением.

Далее приводится более подробное описание изобретения со ссылкой на чертежи. На чертежах показаны:

фиг.1. Представленная плоская панель для напопольных покрытий, облицовки стен и облицовки потолков в трехмерном изображении;

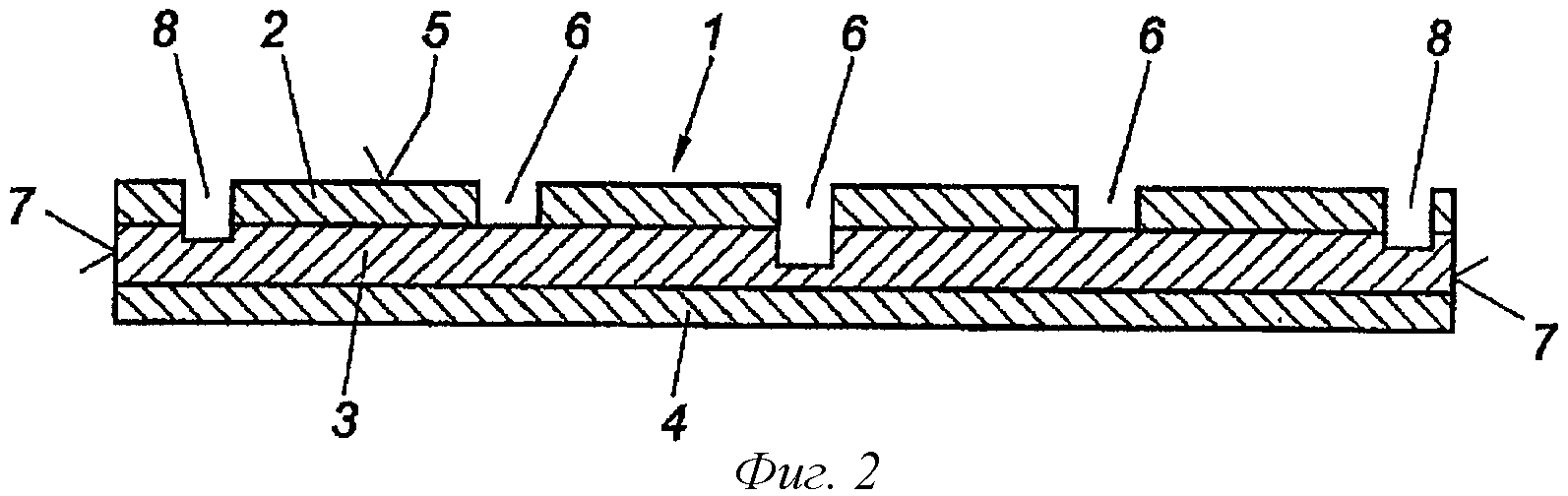

фиг.2. Панель согласно фиг.1 в процессе первой технологической операции, вид в разрезе по линии II-II;

фиг.3. Панель в процессе второй технологической операции, вид в разрезе;

фиг.4. Вариант исполнения представленной панели согласно фиг.3, вид в разрезе;

фиг.5. Другой вариант исполнения представленной панели, горизонтальная проекция, а также

фиг.6 и фиг.7. Увеличенное изображение панели, виды в разрезе по линии VI-VI на фиг.5.

Представленная на фигурах с 1 по 3 плоская панель 1 для напольных покрытий, облицовки стен и облицовки потолков имеет рабочий слой 2, несущий слой 3, а на обратной стороне - изнаночный слой 4. Отдельные слои проклеены известным способом "крест-накрест", причем в качестве исходного продукта способа изготовления можно использовать предпочтительно полуфабрикат от производства паркетного пола, а именно многослойную панель-основу с еще не обработанными продольными и торцовыми сторонами.

Подобная панель рассматривается на фиг.2 в качестве исходной. В ходе первого этапа технологической операции в многослойной панели основе с ее рабочей стороны 5 на одинаковом расстоянии фрезеруют несколько продольных пазов 6. Предпочтительно в ходе одного приема на участке близко от длинных сторон 7 панели 1 фрезеруют по одному пазу 8 кромки. Все продольные пазы 6 и оба паза 8 кромки заполняют затем эластичной водоотталкивающей полимерной или уплотнительной массой 9 (смотри фиг.3), а выступающий материал удаляется посредством подходящего инструмента для его снятия. После отвердения полимерной или уплотнительной массы 9 в панели 1 с ее обратной стороны 10 фрезеруют по меньшей мере, нижний продольный паз 11, глубина которого доходит вплоть до уплотнительной массы 9, так что несущий слой 3 прерывается и в панели 1 образуется эластичный компенсационный зазор 12.

В ходе третьего этапа технологической операции в длинных сторонах 7 панели 1 фрезеруют паз 13, а также гребень 14 для соединения "паз/гребень" (смотри штрих-пунктирные линии на длинных сторонах), причем фрезеруют соответственно внешнюю боковую поверхность 15 уплотнительной массы 9 в пазах 8 кромки.

Исполнение соединения "паз/гребень" в торцовых сторонах панели 1 (в данном случае не показано) происходит таким же способом, как и на длинных сторонах 7.

Как показано на фиг.1 и фиг.3, боковые поверхности 15 полимерной или уплотнительной массы 9 предпочтительно фрезеруют на половину их ширины, поэтому при сборке нескольких панелей внешне они выглядят с одинаковой шириной паза.

Как показано на фиг.2, средний из верхних продольных пазов 6, образующий затем с нижним продольным пазом 11 эластичный компенсационный зазор 12, имеет более глубокое фрезерование, чем остальные верхние продольные пазы, расположенные по бокам от среднего продольного паза 6. Это приводит к тому, что уплотнительная масса 9 имеет в компенсационном зазоре 12 большую поверхностью сцепления, и панель не так легко разорвать вдоль компенсационного зазора 12.

Согласно изобретению оба паза 8 кромки фрезеруют вплоть до участка гребня 14 соединения "паз/гребень", таким образом, полимерная или уплотнительная масса 9 имеет на участке гребня 14 L-образное поперечное сечение (смотри фиг.1 и фиг.3). Вследствие этого в соединении отдельных панелей 1 образуется хорошо уплотненная вниз щель, плотность которой можно дополнительно увеличить за счет прилипания или склеивания. Наряду с описанным соединением "паз/гребень" возможно также применение зажимных или защелкивающихся соединений, где обходятся без склеивания, а также использование любых других систем соединений.

Наряду с представленными на фигурах 1-3 примерами существует еще много вариантов изготовления. Так, если панели широкие, то на каждой панели могут быть выполнены несколько компенсационных зазоров 12. Кроме того, можно предусмотреть только один верхний продольный паз 6, а также или пять, или семь. Во всяком случае полимерная или уплотнительная масса 9 в верхних продольных пазах 6 в стороне от компенсационного зазора 12 достает, по существу, только до граничащей поверхности между рабочим слоем 2 и несущим слоем 3.

Эластичную полимерную или уплотнительную массу 9 можно впрыскивать в продольные пазы 6 или пазы 8 кромки также с торцовой стороны панели 1, если рабочую сторону панели 1 накрывают не показанным в данном случае элементом соответствующей формы и образующим, таким образом, закрытые каналы для процесса впрыскивания. После впрыскивания полимерной или уплотнительной массы 9 или после ее отвердения элемент снимается, а рабочая сторона 5 панели 1 при необходимости затем обрабатывается.

На фиг.4 представлена типовая панель 1 для паркетного пола, причем продольные пазы 6 и эластичный компенсационный зазор 12 имеют ширину а, равную 4 мм. Ширина b полимерной или уплотнительной массы 9 на участке паза 13 и гребня 14 составляет 2 мм, равномерный интервал с между продольными пазами - примерно 41 мм.

Показанный на фигурах 5 - 7 вариант исполнения имеет только один средний продольный паз 6, образующий компенсационный зазор 12. Кроме того, панель 1 имеет на своих продольных сторонах 7 и торцовых сторонах 7' примыкающую к рабочей стороне 5 водоотталкивающую полимерную или уплотнительную массу 9, образующую внешнее обрамление панели 1 и защищающую от проникновения воды (смотри фиг.5). Панели могут быть соединены при укладке друг с другом посредством клеющего вещества (например, однокомпонентной уплотнительной массы на основе модифицированных кремнийорганических полимеров), идентичному с полимерной или уплотнительной массой 9, так что после отвердения между двумя панелями возникает абсолютно однородная конструкция уплотнения стыка.

На фиг.6 представлен этап производства панели 1, продольный паз которой и пазы кромки заполнены, а компенсационный зазор 12 уже выполнен. После производства паза и гребня (смотри пунктирную линию на фиг.6) получается представленный на фиг.7 конечный продукт. В данном случае интервал с составляет 86 мм, ширина b уплотнительной массы 9 на длинных сторонах и торцовых сторонах - 2 мм, а толщина панели - 14 мм, В общем, заполненные полимерной или уплотнительной массой 9 продольные пазы могут иметь ширину между 2 мм и 10 мм, причем видимые плиты перекрытия (интервал между 2 продольными пазами) имеют ширину между 10 мм и 200 мм.

Панели 1 могут состоять также из цельной древесины или волокнистых плит или также быть выполнены двухслойными или многослойными (например, из клееной фанеры).

Реферат

Изобретение относится к области строительства, в частности к способу изготовления панели для напольных покрытий, облицовки стен и облицовки потолков. Технический результат изобретения заключается в снижении трудозатрат при изготовлении панели. Способ изготовления включает следующие этапы: в панеле-основе с ее рабочей стороны фрезеруют верхний продольный паз, который заполняют эластичной, водоотталкивающей полимерной или уплотнительной массой. После отвердения массы с обратной стороны панели фрезеруют нижний продольный паз, глубина которого доходит до массы или проходит в массу и образует, таким образом, эластичный компенсационный зазор. Другой способ имеет следующие этапы: в панеле-основе с ее рабочей стороны на участке рядом с продольными сторонами панели фрезеруют соответственно по одному пазу кромки; пазы кромки заполняют эластичной, водоотталкивающей полимерной или уплотнительной массой, а после отвердения массы фрезеруют паз, а также гребень для соединения "паз/гребень", причем соответственно фрезеруют внешнюю боковую поверхность массы. 4 н. и 11 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Система для соединения строительных панелей

Комментарии