Способ и установка для удаления посторонних включений из продуктов питания - RU2652140C1

Код документа: RU2652140C1

Чертежи

Описание

Изобретение относится к способу и установке для удаления посторонних включений из продуктов питания, например костного остатка из мяса, такого как мясо птицы.

Для пищевой промышленности становится все более и более важным предлагать продукты питания, такие как свежее мясо и т.п., не содержащие посторонних включений, таких как костный остаток. Традиционно продукты питания проходят через рентгеновскую установку, способную осуществлять рентген-контроль продуктов питания и отображать на экране установки расположение посторонних включений, таких как костный остаток, металлические предметы и т.п. При обнаружении посторонних включений на экране появляется предупреждение о наличии посторонних включений. После этого продукт питания снимается с транспортерной системы, инспектируется оператором, который пытается определить местоположение посторонних включений и удалить их. Разделанное свежее мясо, содержащее недопустимое количество костного остатка, может включать в себя свиную подбрюшину и филейную часть, а также говядину.

В предыдущем патентном документе WO-A-20081102148 нами описан способ полуавтоматизированной переработки продуктов питания, в котором местоположение посторонних включений в продукте питания определялось при помощи рентген-контроля, а оператору выдавалась индикация или отметка, позволяющая оператору вручную удалять постороннее включение. Это оптимизировало обработку продуктов питания, однако по-прежнему требовало значительного количества ручных операций. В указанном описании изобретения мы также отмечали, что установка по удалению посторонних включений способна автоматически выполнять задачи по обнаружению и удалению посторонних включений. Однако никаких конкретных объяснений о том, как это можно сделать, дано не было, поэтому до практической реализации дело не дошло.

Согласно первому варианту настоящего изобретения предлагается способ удаления посторонних включений из продуктов питания, включающий в себя обнаружение местоположения постороннего включения в продукте питания, подачу продукта питания на режущее устройство, использование режущего устройства для выполнения надреза вокруг обнаруженного местоположения постороннего включения и последующее зацепление и извлечение постороннего включения из продукта питания.

Согласно второму варианту настоящего изобретения предлагается установка по переработке продуктов питания, содержащая устройство контроля для обнаружения местоположения посторонних включений в продуктах питания, режущее устройство, транспортировочную систему для транспортировки продуктов питания из устройства контроля на режущее устройство, и систему управления для управления транспортировочной системой и режущим устройством, способную при обнаружении местоположения посторонних включений в продуктах питания использовать режущее устройство для выполнения надреза вокруг местоположения обнаруженного постороннего включения, а затем зацеплять и извлекать постороннее включение из продукта питания.

Нами было установлено, что режущее устройство легко можно использовать для автоматического удаления посторонних включений из продуктов питания так, чтобы режущее устройство не только выполняло надрез вокруг местоположения обнаруженного постороннего включения, но также в последующем зацеплялось с посторонним включением и извлекало постороннее включение из продукта питания. Данный процесс не предусматривает использования других факторов, таких как сила тяжести, зажимы механических манипуляторов или т.п. для удаления включений, кроме непосредственно самого режущего устройства.

В некоторых случаях режущее устройство может быть выполнено в виде ножа или иного инструмента с острым лезвием, однако предпочтительно использовать струю жидкости, например струю воды. Это особенно удобно на этапе извлечения, поскольку струя жидкости имеет большее сечение, чем, например, нож, , следовательно, легче может зацепляться с посторонним включением. Использование воды исключает попадание в продукты питания других загрязнителей.

Разумеется, известно использование струй воды для отделения мяса от кости перед упаковкой мяса и т.п., однако ранее не предлагалось удалять мелкие посторонние включения из продуктов питания, таких как мясные продукты, при помощи режущего устройства, оставляя при этом остальную часть пищевого продукта целой и невредимой.

Обнаружение местоположения посторонних включений в продуктах питания можно осуществлять при помощи любых традиционных способов, однако наиболее предпочтительным является рентген-контроль. На этапе обнаружения место, в котором находится постореннее включение, может определяться на виде сверху продукта питания, а более точное определение положения внутри продукта питания может осуществляться, например, при помощи трехмерных координат.

По одному из наиболее предпочтительных подходов также определяется форма посторонних включений. Одно из преимуществ определения формы посторонних включений заключается в том, что это позволяет выполнять надрез в зависимости от формы посторонних включений, сократив тем самым количество отходов.

Хотя теоретически продукты питания можно перемещать из положения, при котором происходит определение местоположения посторонних включений, на режущее устройство вручную, на самом деле режущему устройству крайне сложно определить точное местоположение постороннего включения из-за изменения положения продукта питания. Поэтому предпочтительно способ осуществляется автоматически, координаты местоположения постороннего включения передаются на режущее устройство, а продукт питания поступает на режущее устройство при помощи транспортировочной системы.

В некоторых примерах этап резки осуществляется во время подачи продукта питания, режущее устройство перемещается управляемым образом в направлении, поперечном направлению перемещения продукта питания. Перемещение режущего устройства может быть скользящим движением, но, как правило, осуществляет при помощи механического манипулятора.

В других примерах этап резки осуществляется путем перемещения режущего устройства вдоль двух осей, предпочтительно ортогональных. Опять же этого можно достичь за счет использования узла, установленного на двух салазках, но предпочтительно используют механический манипулятор, способный перемещаться по меньшей мере в двух измерениях.

В некоторых случаях все подвергаемые переработке продукты питания могут проходить через устройство контроля и режущее устройство. Однако поскольку большинство продуктов питания не содержат посторонних включений, предпочтительно чтобы после этапа обнаружения, в случае обнаружения посторонних включений продукты питания перемещались в первом направлении к режущему устройству, а если посторонних включений не обнаружено, во втором, другом направлении, минуя режущее устройство.

Изобретение главным образом относится к обнаружению костного остатка в мясе, в частности мясе птицы, такой как курица или индейка, хотя также может иметь более широкое применение для использования с другими продуктами питания и другими посторонними включениями.

Далее, некоторые примеры способов и установки по изобретению будут рассмотрены со ссылкой на прилагаемые чертежи, на которых:

На фиг. 1 и 2 схематически показана установка согласно первому примеру выполнения, вид сбоку и вид сверху соответственно на фиг. 1 также схематически показаны детали системы управления.

На фиг. 3А и 3В показано режуще устройство, изображенное на фиг. 1 и 2, вид сбоку и вид сверху, соответственно.

На фиг. 4 и 5 показана установка согласно второму варианту выполнения, виды, аналогичные видам на фиг. 1 и 2, соответственно.

На фиг. 6 схематически показан продукт питания с удаляемым из него посторонним включением.

На фиг. 7А, 7В и 7С показан конвейер внутри режущего устройства, изображенного на фиг. 1, 2, 3А, 4 и 5, вид сверху и два вида сбоку в продольном разрезе соответственно; на фиг. 7А и 7В конвейер показан в первом положении, а на фиг. 7С конвейер показан во втором положении.

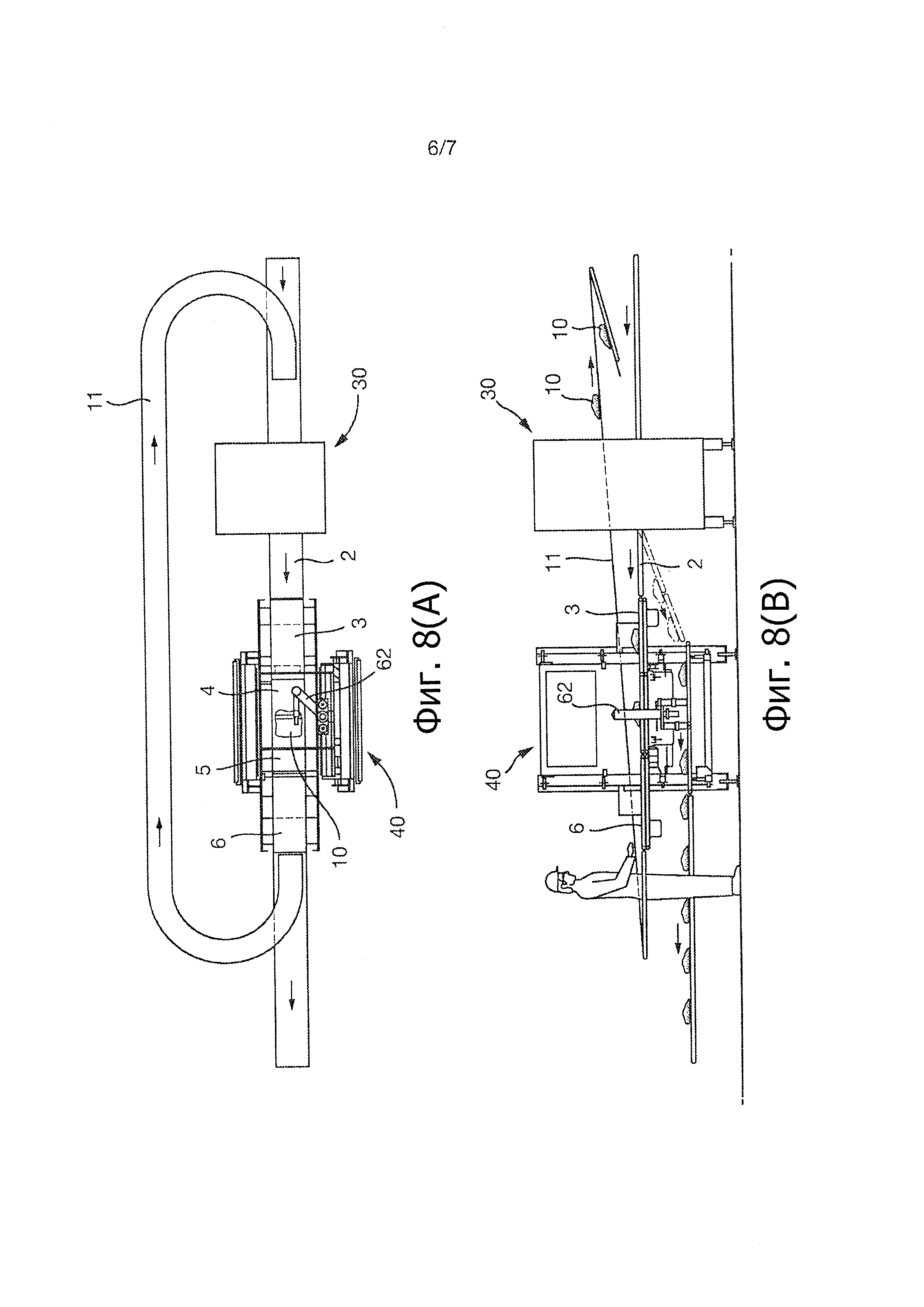

На фиг. 8А и 8В схематически показана установка, изображенная на фиг. 1-5 и 7А-7С, включающая в себя конвейер для подачи продуктов питания в установку и из установки, вид сверху и вид сбоку соответственно; и

На фиг. 9А и 9В показан механический манипулятор, изображенный на фиг. 8А и 8В, вид сверху и вид сбоку соответственно.

Установка по переработке продуктов питания по фиг. 1 и 2 содержит транспортировочную систему, образованную последовательностью конвейерных лент 1-6, расположенных торец в торец таким образом, чтобы обеспечить подачу продуктов 10 питания, некоторые из которых показаны на чертежах. Между конвейерными лентами 3, 4 находятся ускорительные ролики 7. Конвейерные ленты 1-6 и ускорительные ролики 7 управляются системой управления 20 при помощи нескольких транспортировочных электродвигателей (не показаны).

Установка 30 рентген-контроля находится у переднего по ходу конца конвейерной системы, конвейерная лента 1 проходит через установку рентген-контроля. Одним из примеров подходящего устройства рентген-контроля является инспекционная система рентген-контроля IX-GA серии X, производимая и реализуемая компанией Ishida Europe Limited. Установка содержит устройство формирования рентгеновских лучей, подвергающее продукт 10 питания, такой как кусок мяса, облучению рентгеновскими лучами, измеряет остаточную радиацию и использует ее для определения 3-мерных координат постороннего включения, такого как костный остаток, внутри продукта питания. Как вариант установка может определять местоположение на виде сверху продукта питания. По одному из наиболее предпочтительных вариантов осуществления информация, собираемая при рентген-контроле, передается в систему 20 управления в виде битового отображения, на котором обозначено местоположение постороннего включения.

Продукты питания подаются через установку 30 рентген-контроля со скоростью примерно 300 мм в секунду и последовательно перемещаются по конвейерам 2, 3. Затем продукты 10 питания попадают на ускорительные ролики 7, которые ускоряют продукты питания до скорости в диапазоне 400-600 мм в секунду, с которой продукты питания поступают на конвейер 4 и далее на конвейер 5, расположенный внутри узла 40 резки струей воды.

Узел 40 резки струей воды содержит водоструйное сопло 42 (которое будет рассмотрено более подробно ниже), расположенное над конвейерами 4, 5 на механическом манипуляторе, бак 44 с водой, находящийся снизу конвейеров 4, 5, и необязательно водоструйную приемную трубку 46, расположенную под соплом, снизу конвейеров 4, 5, на втором механическом манипуляторе. Приемная трубка 46 является трубкой, которая улавливает воду из сопла 42, для сведения к минимуму количества воды, находящейся в баке 44 для воды, трубка доходит до выпускного отверстия (не показано). Отверстие трубки закрыто сетчатым конусом, который отклоняет извлекаемые посторонние включения, предотвращая засорение.

Система 20 управления получает информацию с координатами посторонних включений от установки 30 рентген-контроля, указывающую местоположение посторонних включений в продукте 10 питания. После этого система 20 управления управляет водоструйным соплом 42 для прорезания отверстия 50 в продукте питания (обозначен позицией 10А) вокруг местоположения постороннего включения. Отверстие 50 проходит сквозь толщину продукта 10А питания (как это показано на фиг. 1), после этого водоструйное сопло 42 управляется таким образом, чтобы струя воды зацеплялась с посторонним включением и извлекала его вниз, через зазор 55 в конвейере.

Это более детализировано показано на фиг. 6, где изображен продукт 10А питания. Как можно заметить из фиг. 6, канал 50 конусно расширяется наружу, в направлении вниз, для упрощения расцепления и извлечения постороннего включения 52, такого как костный остаток, который зацепляется струей воды, обозначенной позицией 54. Канал конусно расширяется за счет естественного расширения струи воды.

Хотя на фиг. 6 постороннее включение 52 извлекается из центра продукта 10А питания, следует понимать, что раскрываемая здесь установка может использоваться для извлечения посторонних включений, находящихся в любых других частях продукта питания. Например, аналогичным образом можно извлекать из продукта питания постороннее включение, находящееся у края продукта питания, при этом делать надрез вокруг всего включения не требуется.

После удаления костного остатка продукт 10А питания далее поступает на конвейер 6.

Следует понимать, что операция резки осуществляется лишь когда продукт 10/10А питания непрерывно движется через узел 40 резки.

В типовом случае, например применительно для куска говядины, скорость резки обычно составляет порядка 670 мм в секунду, таким образом, чтобы прорезание отверстия диаметром 30 мм при ускорении свободного падения

На фиг. 1 показано, каким образом конвейер 2 может поворачиваться в положение 2' по управляющему сигналу 60 от системы 20 управления. Таким образом, продукты питания без посторонних включений могут перенаправляться на конвейер, расположенный снизу конвейера 2, и поступать на последующие этапы переработки, в результате чего на узел 40 резки будут направляться лишь продукты с обнаруженными посторенними включениями. Предпочтительно за счет выгрузки «хороших» продуктов питания с конвейера 2 продукты питания с посторонними включениями подвергаются минимальному количеству манипуляций, что позволяет более точно указывать местоположение посторонних включений для узла 40 резки. Необязательно, конвейер 2 также может поворачиваться в положение отбраковки (не показано), для отбраковки продуктов питания, содержащих посторонние включения, размеры которых слишком велики или сложны для обработки.

Как показано на фиг. 8, продукты питания, прошедшие через узел 40 резки, направляются назад на конвейер 11 повторной обработки, для повторного прохождения через установку 30 рентген-контроля с целью удостовериться в том, что посторонние включения были успешно удалены. Если обнаружения посторонних включений не происходит, то в этом случае продукты 10 питания отправляются с конвейера 2 на последующую переработку. В случае обнаружения посторонних включений при повторном осмотре продукты питания могут повторно направляться через узел 40 резки, либо отбраковываться конвейером 2.

Далее, со ссылкой на фиг. 7(а)-7(С) будут более подробно рассмотрены средства подачи продуктов питания через узел 40 резки. Конвейеры 4 и 5 образуют «конвейер с подвижным зазором», способный перемещать продукты 10 питания через узел 40 резки таким образом, чтобы продукты 10 питания перекрывали зазор 55 между конвейерами 4, 5. Данная компоновка позволяет перемещать продукты 10 питания через узел 40 так, чтобы обнаруженные посторонние включения находились над зазором 55 между двумя конвейерами, готовые к их извлечению струей 42 воды. Каждый из конвейеров 4, 5 конвейера с подвижным зазором 55 содержит конвейерную ленту 4а, 5а, большие неподвижные ролики 4b, 5b, малые неподвижные ролики 4с, 5с и два малых подвижных ролика 4d, 4е, 5d, 5е, при этом подвижные ролики подвижно установлены вокруг соответствующих осей, которые разнесены между собой на фиксированное расстояние за счет установки между торцевыми пластинами 9а, 9b каретки 9а. Оба конвейера 4, 5 соединены с одним и тем же ременным приводом 8 и приводом 9 каретки. Ременной привод 8 одновременно поворачивает большие ролики 4b, 5b обоих конвейеров 4, 5, которые вращают конвейерные ленты 4а, 5а вокруг их соответствующих роликов 4b-e, 5b-е. Привод 9 каретки перемещает первую и вторую торцевые пластины 9b, 9с, которые образуют каретку 9а. За счет перемещения каретки 9а влево и вправо малые подвижные ролики перемещаются относительно неподвижных роликов, перемещая тем самым зазор 55.

Неподвижные 4b, 4с, 5b, 5с и подвижные 4d, 4е, 5d, 5е ролики расположены так, чтобы при перемещении зазора 55 протяженность каждой конвейерной ленты 4а, 5а вокруг соответствующих роликов 4b-e, 5b-е оставалась неизменной. Первые малые подвижные ролики 4d, 5d горизонтально смещены от больших неподвижных роликов 4b, 5b и расположены на такой высоте, чтобы обеспечить поддержание ровных верхних поверхностей конвейерных лент 4а, 5а по мере их огибания этих двух роликов. Вторые малые подвижные ролики 4е, 5е расположены снизу первых роликов 4d, 5d и горизонтально смещены так, чтобы они находились ближе к большим неподвижным роликам 4b, 5b. Малые неподвижные ролики 4с, 5с расположены снизу обоих малых подвижных роликов 4d, 4е, 5d, 5е и горизонтально смещены от больших неподвижных роликов 4b, 5b в одинаковом направлении. Траектория конвейерной ленты делает петлю вокруг больших роликов 4b, 5b, первых малых подвижных роликов 4d, 5d, вторых малых подвижных роликов 4е, 5е и первых неподвижных роликов 4с, 5с перед возвратом на большие неподвижные ролики. В первом положении каретки 9а на фиг. 7В, первый подвижный ролик 4d первого конвейера 4 непосредственно находится над малым неподвижным роликом 4с. В указанном первом положении второй малый подвижный ролик 5е второго конвейера 5 находится примерно над малым неподвижным роликом 5с. Каретка 9а перемещается во второе положение на фиг. 7С, в котором второй малый подвижный ролик 4е первого конвейера 4 находится примерно над малым неподвижным роликом 4с. В указанном втором положении первый малый подвижный ролик 5d второго конвейера 5 находится непосредственно над малым неподвижным роликом 5с. Протяженность конвейерной ленты остается неизменной при условии, что каретка 9а не выходит за пределы диапазона между первым и вторым положениями, а вторые малые подвижные ролики 4е, 5е удалены от соответствующих больших неподвижных роликов 4b, 5b дальше, чем от малы, неподвижных роликов 4с, 5с. Данная компоновка роликов и диапазон перемещений подвижных роликов позволяют сохранять протяженность обеих конвейерных лент 4а, 5а неизменной при перемещении зазора 55.

Ременной привод 8 и привод 9 каретки могут функционировать как одновременно, так и по отдельности. Ременной привод 8 приводит в действие конвейеры 4, 5 с постоянной скоростью. Продукт 10 питания, помещаемый на конвейер с подвижным зазором, перемещается над зазором 55 за счет постоянного движения конвейерной ленты 4. Как только продукт 10 питания оказывается над зазором 55, таким образом, чтобы обнаруженное постороннее включение находилось над зазором, привод 9 каретки приводит в действие каретку 9а и, следовательно, подвижные ролики 4d, 4е, 5d, 5е так, чтобы зазор 55 следовал за обнаруженным посторонним включением, по мере того как обрабатываемый продукт проходит через узел 40 резки. После извлечения постороннего включения привод 9 каретки перемещает каретку 9а и, следовательно, подвижные ролики 4d, 4е, 5d, 5е так, чтобы зазор 55 возвращался назад, на вход в узел 40 резки и был готов к приему очередного продукта питания. Одновременно с этим продукт 10 питания перемещается конвейером 5 из узла 40 резки.

Хотя выше был рассмотрена ситуация, при которой продукт питания перекрывает зазор 55 между конвейерами 4, 5, следует понимать, что обнаруженное постороннее включение может находиться ближе к переднему или заднему краю продукта питания, в этом случае продукт 10 питания может почти полностью находиться на любом из конвейеров 4, 5, пока обнаруженное постороннее включение удерживается над зазором 55.

В узле 40 резки водоструйное сопло 42 находится на механическом манипуляторе и перемещается вдоль единственной оси, ортогонально направлению движения конвейерных лент (как это показано на фиг. 2). Сопло может соответствующим образом управляться системой 20 управления одновременно с перемещением конвейеров 4, 5 для прорезания соответствующего канала 50.

На фиг. 4 и 5 показан второй пример узла переработки продуктов питания, который, по существу, аналогичен примеру на фиг. 1 и 2, с той лишь разницей, что узел 42 резки струей воды может перемещаться по двум осям, соответственно ортогонально и параллельно направлению движения конвейеров 4, 5. Из фиг. 4 также видно, что приемная трубка 46 для струй воды перемещается вместе с соплом 42. Кроме этого, ускорительные ролики 7 отсутствуют.

Узел 40' резки на фиг. 4 и 5 показан более детализированно на фиг. 3. Узел содержит кожух 60, через который проходят конвейеры 4, 5. Над конвейерами находится механический манипулятор 62, у заднего торца которого установлено водоструйное сопло 42. Положением механического манипулятора 62 управляет система 20 управления, перемещающая сопло 42 вдоль каждой из двух поперечных, обычно ортогональных осей.

Соответствующий механический манипулятор 62 показан с бóльшей детализацией на фиг. 9А и 9В. Манипулятор включает в себя наружный вал 101 с верхней и нижней штангами 102, 103, перпендикулярно отходящими от наружного вала 101. Каждая из штанг 102, 103 содержит первый и второй участки 104, 105, второй участок 105 предназначен для горизонтальных, вращательных перемещений относительно первого участка 104 вокруг шарнира 106. Каждый шарнир 106 содержит ось 106а, жестко соединенную с первым концом второго штангового участка 105 и доходящую до дистального конца первого штангового участка 104. Ось 106а вращательно установлена на дистальном конце первого штангового участка при помощи верхнего и нижнего подшипников 106b, 106с. Верхняя и нижняя штанги, по существу, идентичны, а шарнир 106 каждой штанги находится на одной и той же вертикальной оси. На дистальном конце второго участка 105 верхней штанги 102 находится водоструйное сопло 42 (на фиг. 9А и 9В не показано), а на дистальном конце второго участка 105 нижней штанги 103 находится приемная трубка 46 (на фиг. 9А и 9В не показана).

Первые участки 104 каждой из штанг жестко соединены с наружным валом 101. Наружный вал 101 может вращательно приводиться в движение, у его основания, первым электродвигателем 107, соединенным приводным ремнем 107а, и первым и вторым шкивами 107b, 107с, поворачивая таким образом жестко соединенные верхнюю и нижнюю штанги 102, 103 синхронно вокруг оси наружного вала и, следовательно, перемещая водоструйное сопло 42 и приемную трубку 46 по окружности круга с центром на оси наружного вала 101.

Вторые участки 105 каждой из штанг также могут перемещаться относительно первых участков 104 вторым электродвигателем 108. Второй электродвигатель 108 вращает внутренний вал 112, расположенный коаксиально внутри наружного вала 101 и установленный между верхним и нижним подшипниками 113, 114. Внутренний вал 112 проходит из-под нижней части основания наружного вала 101, где он установлен на нижний подшипник 114, внутри корпуса 114а нижнего подшипника, по существу, по всей длине наружного вала 101 до верхней части наружного вала, где он установлен внутри верхнего подшипника 113. Второй электродвигатель 108 соединен с внутренним валом 112, снизу наружного вала 101, при помощи приводного ремня 108а, а также первого и второго шкивов 108b, 108с. По мере вращения внутреннего вала 112 вторым электродвигателем 108 он одновременно приводит в действие верхний и нижний ремни 109, 110 верхней и нижней штанг 102, 103 соответственно. Указанные верхний и нижний ремни соединены с внутренним валом при помощи первого шкива 111а, расположенного на одном конце, а при помощи шкива 111b, расположенного на другом конце, соединены с осью 106а шарнира 106 между двумя участками штанг. Вращение внутреннего вала 112 заставляет ремни 109, 110 поворачивать соответствующие шкивы 111а, 111bc одинаковой скоростью, тем самым одновременно перемещая вторые участки 105 обеих штанг относительно первых участков 104. Следовательно, указанный второй электродвигатель 108 перемещает водоструйное сопло 42 и приемную трубку 46 по окружности круга с центром в шарнире 106, между двумя штанговыми участками, сохраняя при этом положение водоструйного сопла 42 непосредственно над приемной трубкой 46.

За счет использования двух электродвигателей 107, 108 водоструйное сопло 42 можно перемещать в любую точку плоскости над продуктом 10 питания одновременно с приемной трубкой 46, которая продолжает оставаться непосредственно снизу струи воды.

Реферат

Группа изобретений относится к пищевой промышленности, а именно к удалению посторонних включений из продуктов питания. Определяют местоположение постороннего включения в продукте питания, подают продукт питания на режущее устройство, которое создает струю жидкости, используют режущее устройство для выполнения надреза вокруг местоположения обнаруженного постороннего включения с помощью струи жидкости и затем используют режущее устройство для зацепления и извлечения постороннего включения из продукта питания с помощью струи жидкости. Обеспечивается автоматическое удаление посторонних включений из пищевых продуктов без попадания на продукты загрязнений. 2 н. и 29 з.п. ф-лы, 9 ил.

Комментарии