Ступенчатая конструкция - RU2697990C2

Код документа: RU2697990C2

Чертежи

Описание

Настоящее изобретение относится к ступенчатой конструкции, такой как подступенок или подступенок для мест для сидения, например, для спортивного стадиона или другого места проведения зрелищных мероприятий.

Для увеличения доходов от спортивных соревнований и других мероприятий является желательным максимальное увеличение числа зрителей, которые могут быть размещены на спортивном стадионе или в другом месте проведения мероприятия. Для того чтобы это осуществить, необходимо дополнительно установить ярусы сидений, что зачастую приводит к использованию конструкций, в которых значительная часть верхнего чашеобразного места для сидения выступает в виде консоли над другими частями конструкции. Соответственно, вес подступенков, служащих для опоры таких мест для сидения, должен быть сведен к минимуму для уменьшения размеров и стоимости опорной конструкции. Для уменьшения переходных и резонансных колебаний, связанных со спортивными и зрелищными мероприятиями, посдступенки должны быть жесткими, иметь достаточную массу или быть выполнены из материалов, имеющих хорошие характеристики демпфирования. Существующие конструкции подступенков выполняют из сборного железобетона или стали. Известные секции подступенков обычно изготавливают из бетона, поскольку он обеспечивает возможность удлиненных свободных пролетов между подкосами (обычно 12200 мм) с удовлетворительным контролем вибрации, так как бетон имеет коэффициент демпфирования 0,2, хорошую огнестойкость и относительно низкие эксплуатационных расходы. Главный недостаток конструкции из бетона состоит в том, что секция подступенка является тяжелой, например, около 10 тонн для подступенка для двухъярусного подступенка, с собственной массой (удельной нагрузкой), соответствующей временной динамической нагрузке конструкции вследствие эксплуатации и заполнения (зрителями). Поэтому необходимо обеспечить более тяжелую, более прочную, более жесткую и более дорогостоящую верхнюю часть конструкции и фундаменты для того, чтобы служить опорой секциям подступенков, особенно для больших консольных опорных секций.

Для снижения до минимума собственного веса и, следовательно, уменьшения стоимости верхней части (конструкции) и фундаментов секции подступенков могут быть выполнены с изогнутыми стальными пластинами, которые опираются на промежуточные подкосы и промежуточный стальной каркас. Обычно максимальный пролет для этого типа конструкции составляет приблизительно 6100 мм, а собственный вес приблизительно 40% эквивалентной бетонной конструкции. Однако стальные подступенки более подвержены проблемам с шумом и вибрацией, имея коэффициент демпфирования 0,1, и имеют дополнительные затраты, связанные с изготовлением и монтажом промежуточных подкосов и промежуточного стального каркаса.

Многослойные элементы конструкций (типа сандвич) из пластин описаны в патентах США № 5778813 и № 6050208, признаки документов которых включены ниже со ссылкой, и содержат металл снаружи, например, сталь, пластины, соединенные вместе с промежуточным сердцевинным слоем из эластомера, например невспененного полиуретана. Эти многослойные системы (типа сандвич) из пластин (часто называемые как SPS конструкции) могут использоваться во многих конструктивных формах для замены жестких стальных пластин, формованных стальных пластин, железобетона или сложных железобетонных конструкций и значительно упрощают создаваемые конструкции, повышая прочностные характеристики конструкции (например, жесткость, характеристики демпфирования) одновременно со снижением веса. Другие разработки этих конструктивных многослойных элементов (типа сандвич) из пластин описаны в WO 01/32414, также описаны ниже с включением признаков путем ссылки. Как описано там, формы из пенопласта или запрессованные детали могут быть включены в сердцевинный слой для снижения стоимости и/или веса, и могут быть добавлены поперечные металлические пластинчатые шпонки для усиления жесткости.

В соответствии с WO 01/32414 формы из пенопласта могут быть пустотелыми или сплошными. Пустотелые формы обеспечивают большее снижение веса и поэтому являются предпочтительными. Формы, описанные в упомянутом документе, не ограничены изготовлением из легкого вспененного материала и также могут быть изготовлены из других материалов, таких как деревянные или стальные обвязки, прессованные формы из пластмассы и полых пластмассовых шариков.

В патенте № 2368041 Великобритании раскрыт ступенчатый подступенок, заключающий в себе многослойную конструкцию (типа сандвич), содержащую верхнюю и нижнюю металлические пластины и промежуточный слой из пластмассы или полимерных материалов, связанных с металлическими пластинами для передачи усилий сдвига между ними, то есть многослойную структуру типа сандвич (SPS). Пластины предварительно изгибают по заданной форме ступенчатого подступенка, а затем промежуточный слой вводят впрыскиванием в образованную полость ступенчатого подступенка между этими двумя пластинами. Пластины многослойной конструкции (типа сандвич), используемые при создании ступенчатого подступенка, имеют усиленную жесткость по сравнению со стальными пластинами сопоставимой толщины и исключают или уменьшают потребность в установке элементов жесткости. Это приводит к значительно более простой конструкции с меньшим количеством сварных швов, приводя к упрощенному изготовлению и к уменьшению площади поверхности, подверженной усталости или коррозии. Однако конструкция, в которую вводят эластомер, является большой и сложной для монтажа.

Одна задача настоящего изобретения состоит в создании улучшенного элемента конструкции.

Настоящим изобретением предлагается ступенчатая конструкция, содержащая множество отдельных ступенчатых элементов, в которой, по меньшей мере, один из упомянутого множества отдельных ступенчатых элементов содержит верхний и нижний листы, каждый лист содержит переднюю продольную оконечную часть, изогнутую вниз, и заднюю продольную оконечную часть, изогнутую вверх, и сердцевину между упомянутыми верхним и нижним листами.

Это значительно упрощает производство ступенчатого подступенка и монтаж. Кроме того, ступенчатая конструкция может быть выполнена только с изгибами приблизительно в 90° (например, 90,6°), тем самым делая возможным изготовление ступенчатой конструкции без специализированного оборудования для сгибания. Верхний и нижний листы могут быть идентичными в профиле так, чтобы линия изгиба одинарного листа могла быть использована для монтирования обоих листов. Кроме того, количество сварных швов, требуемых для изготовления ступенчатой конструкции (избирательно с многослойной системой (типа сандвич) из пластин), остается небольшим. Это не только уменьшает стоимость сваривания, но также исключает деталь, подверженную потенциальной усталости. Кроме того, отдельные элементы, из которых изготавливают ступенчатую конструкцию, являются относительно легко транспортируемыми, и множество отдельных ступенчатых элементов можно уложить в штабель. Фиксирование вместе отдельных ступенчатых элементов и фиксирование с несущей конструкцией также являются упрощенными. Отдельные ступенчатые элементы могут быть изготовлены на заводе-изготовителе и транспортированы на участок для сборки.

Материалы, размеры и основные характеристики листов металла и несущей конструкции изобретения могут быть выбраны в качестве заданных для конкретного применения, для которого должен быть установлен ступенчатый подступенок. В общем, они могут быть такими, как описано в патенте США № 5778813 и в патенте США № 6050208 для варианта, в котором сердцевина выполнена из полимерного материала или из пластмассы. Обычно используют сталь или нержавеющую сталь толщиной 0,5-20 мм (предпочтительно 3-5 мм), а может быть использован алюминий, где требуется легкий вес. Точно так же сердцевина может быть из пластмассы или из полимерного материала, который является предпочтительно компактным (то есть не вспененным) и может быть любым подходящим материалом, например эластомером, таким как полиуретан, как описано в (патенте) США № 5778813 и (патенте) США № 6050208. Легковесные формы или запрессованные детали также могут быть включены в состав, как описано в (патенте) WO № 01/32414. Первый лист металла может быть окрашен или подвергнут различной поверхностной обработке, примененной для улучшения силы сцепления.

Ступенчатая конструкция в соответствии с настоящим изобретением может быть разработана для того, чтобы отвечать соответствующим критериям эксплуатационной надежности и конструктивным ограничениям, связанным с контролем вибрации и деформации и обработкой пластины. Получаемая в результате конструкция является легкой, жесткой и с присущими характеристиками демпфирования полимерного материала и пластмассы, обеспечивает улучшенные характеристики реакции конструкции на вибрацию подступенков с вмонтированными усиливающими стальными пластинами и прокатными профилями (вспомогательной стальной конструкции) или запрессованными в предварительно напряженный железобетон.

Настоящее изобретение описано далее ниже со ссылкой на пример осуществления и приложенные схематические чертежи, на которых:

фиг.1 иллюстрирует отдельный ступенчатый элемент, в поперечном разрезе в поперечном направлении, согласно первому варианту осуществления настоящего изобретения;

фиг.2 иллюстрирует ступенчатую конструкцию, в поперечном разрезе в поперечном направлении, в соответствии с настоящим изобретением, содержащую два отдельных ступенчатых элемента, как проиллюстрировано на фиг.1;

фиг.3 иллюстрирует второй вариант осуществления отдельного ступенчатого элемента, в поперечном разрезе в поперечном направлении, и способ, которым он соединен с соседним отдельным элементом ступени;

фиг.4 иллюстрирует третий вариант осуществления отдельного ступенчатого элемента, в поперечном сечении в поперечном направлении, и способ, которым он соединен с соседним отдельным ступенчатым элементом;

фиг.5 иллюстрирует четвертый вариант осуществления отдельного ступенчатого элемента, в поперечном сечении в поперечном направлении, и способ, которым он соединен с соседним отдельным ступенчатым элементом;

фиг.6 иллюстрирует соединительную деталь, в поперечном сечении в продольном направлении, между двумя ступенчатыми элементами соседних ступенчатых конструкций;

фиг.7 иллюстрирует соединительную деталь, в поперечном сечении в продольном направлении, между двумя пластинами подступенка соседних ступенчатых конструкций;

фиг.8 иллюстрирует другой вариант осуществления соединительной детали, в поперечном сечении в продольном направлении, между двумя пластинами подступенка соседних ступенчатых конструкций; и

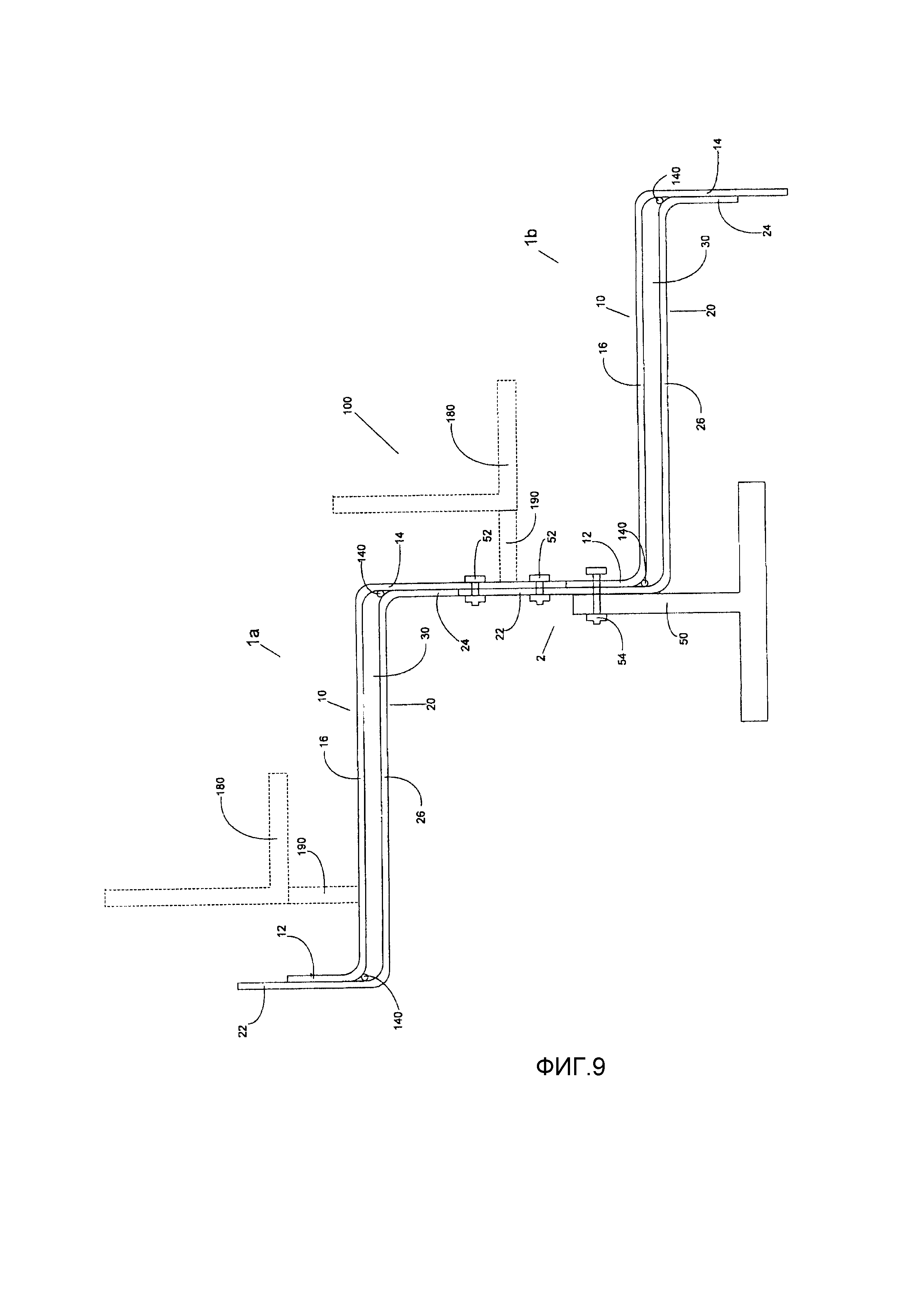

фиг.9 иллюстрирует другой вариант осуществления ступенчатой конструкции, в поперечном сечении в поперечном направлении, содержащей два отдельных ступенчатых элемента.

Первый вариант осуществления

На фиг.1 показан отдельный ступенчатый элемент 1, в поперечном сечении в поперечном направлении, в соответствии с настоящим изобретением. Отдельный ступенчатый элемент 1 может быть использован для образования ступенчатой конструкции 100 (см. фиг.2), например подступенка для сидений, для использования в театре или на небольшом стадионе и т.д.

Обычно секция для сидений имеет ширину между 5 и 15 метрами и является опертой на каждом конце посредством балок подкосов, которые могут выступать в виде консоли над другими частями стадиона. Сиденья в таком случае устанавливают на ступенчатых элементах 1 ступенчатой конструкции. Ступенчатые элементы 1 обычно являются горизонтальными, а уступы между ступенчатыми элементами 1 называют элементами подступенка 2, которые обычно являются вертикальными. Ступенчатая конструкция может быть собрана на рабочей площадке или может быть предварительно (в заводских условиях) смонтирована частично или полностью.

Как может быть отмечено на фиг.1 в элементе конструкции отдельный ступенчатый элемент 1 (который является удлиненным в продольном направлении) изготовлен из верхнего листа 10 и нижнего листа 20. Верхний и нижний листы 10, 20 содержат первую и вторую металлические пластины, предпочтительно стальные пластины, хотя могут быть подходящими другие материалы. Например, листы 10, 20 могут быть изготовлены из армированных волокном пластиков или быть изготовленными из другого, кроме стали, металла, например алюминия.

Толщина верхних и нижних листов 10, 20 может быть, например, в диапазоне от 0,5 до 20 мм. Части конструкции, которые, как предполагают, подвергаются изнашиванию при использовании, могут быть выполнены с толстыми слоями металла и/или с профилированной поверхностью, например, для улучшения зажима. Альтернативно могут быть использованы покрытия.

Между верхним и нижним листами 10, 20 находится сердцевина (заполнитель) 30. Сердцевиной 30 предпочтительно является пластмасса или полимерный материал, предпочтительно компактный термопластичный материал, такой как полиуретановый эластомер, для создания многослойного элемента конструкции (SPS) из пластин, который служит в качестве ступенчатого элемента (лестницы) или ступени элемента конструкции. Сердцевиной 30 может быть слой бетона. Слой бетона может быть выполнен из нормального бетона, который обычно весит приблизительно 2400 кг/м3 (например, между 2100 и 2700 кг/м3), но предпочтительно из легкого бетона, который обычно весит приблизительно 1900 кг/м3 (например, между 1200 и 2200 кг/м3), более предпочтительно из сверхлегкого бетона, который обычно весит приблизительно 1200 кг/м3 или меньше (например, между 500 и 1200 кг/м3). Бетон может быть из любого типа вяжущего материала (например, цементов, таких как портландцемент, с добавкой зольной пыли, измельченного гранулированного доменного шлака, мелкозернистого известняка и кварцевой муки). Сердцевину 30 изготавливают из материала, который передает усилия сдвига между верхним и нижним листами 10, 20. Сердцевина 3 может иметь толщину в диапазоне от 15 до 300 мм (предпочтительно 15-30 мм, например, 20 мм) и быть связанной с верхним и нижним листами 10, 20 с достаточной силой, и иметь достаточные прочностные свойства для передачи усилий сдвига, предполагаемых в эксплуатации между теми листами 10, 20. Прочность сцепления между сердцевиной 30 и листами 10, 20 должна быть больше, чем 3 MПa, предпочтительно 6 MПa, а модуль упругости материала сердцевины должен быть больше, чем 200 MПa, предпочтительно более чем 250 MПa, особенно если предполагается воздействие высоких температур при эксплуатации.

При приложении низких нагрузок, таких как у подступенков лестницы, где нагрузка при обычной эксплуатации и нагрузка размещаемых зрителей составляют примерно 1,4 кПa - 7,2 кPa, прочность сцепления может быть ниже, например, приблизительно 0,5 MПa. Благодаря сердцевине 30 конструкционный многослойный элемент из пластин имеет прочность и устойчивость под нагрузкой как у усиленной (ребристой) стальной пластины, имеющей толщину пластины существенно больше и значительное дополнительное усиление.

Для изготовления элемента конструкции внутренние поверхности листов 10, 20 проходят подготовку, например, с помощью кислотного травления и очистки, и/или пескоструйной обработки, или любым другим подходящим способом так, чтобы поверхности были достаточно чистыми для образования хорошего сцепления с материалом сердцевины.

Материал сердцевины предпочтительно впрыскивают в полость или заполняют посредством вакуума, а затем обеспечивают отверждение в полости. Для изготовления отдельного ступенчатого элемента 1 таким способом между листами 10, 20 создают полость посредством герметизации продольных концов элемента конструкции из пластин (как описано ниже) и поперечных кромок элемента конструкции из пластин (например, посредством приваривания планшайбы между верхним и нижним листами 10, 20 или помещения или приваривания торцевой пластины 60 (см. фиг.6) между верхним и нижним листами 10, 20 на их поперечных кромках). Таким образом, полость сердцевины создают между верхним и нижним листами 10, 20, а материал сердцевины может быть впрыснут в полость для сердцевины через отверстия для впрыскивания (не показаны) или в пластинах, или в детали, прикрепленной к поперечным торцам. Вентиляционные отверстия могут быть выполнены с любым подходящим местоположением. И вентиляционные отверстия, и отверстия для впрыскивания предпочтительно заполняют и зашлифовывают заподлицо после завершения впрыскивания. Во время впрыскивания и отверждения материала для сердцевины листов 10, 20 может потребоваться удерживание в границах для предотвращения деформации из-за теплового расширения сердцевины, вызванного высокой температурой отверждения. Альтернативно, в особенности для относительно небольших подступенков, элемент конструкции может быть помещен в форму для впрыскивания материала сердцевины. Фактически, вследствие конфигурации элемента(ов) подступенка 2 настоящего изобретения, который(е) описан ниже, деформация верхнего и нижнего листов 10, 20 во время впрыскивания и отверждения материала сердцевины является маловероятной, и это еще одно преимущество настоящего изобретения.

Распорные детали, легковесные формы, пластинчатые шпонки и другие закладные детали, хотя и не показанные, могут быть помещены в полость для сердцевины до фиксирования на месте верхних и нижних листов 10, 20. Распорные детали являются предпочтительными, потому что они обеспечивают размещение секций на определенном расстоянии, и поэтому толщина сердцевины является равномерной по подступенку. Кроме того, другие деформируемые материалы низкой плотности могут быть использованы в материале сердцевины, такие как микросферы, и они помогают сохранять небольшим вес элемента конструкции, а стоимость невысокой. Такие элементы как крепления для сидений и защитных поручней могут быть приварены или иным способом установлены на элементе конструкции, как задано, перед впрыскиванием или после отверждения сердцевины. В последнем случае, однако, следует уделить внимание исключению возможности повреждения сердцевины.

На фиг.1 отображено, что верхний лист 10 и нижний лист 20 отдельного ступенчатого элемента являются изогнутыми на их продольных концах. То есть, верхние и нижние листы 10, 20 сформированы из трех частей. Это задняя продольная оконечная часть 12, 22, передняя продольная оконечная часть 14, 24 и центральная часть 16, 26. Центральная часть 16, 26 расположена между задней продольной оконечной частью 12, 22 и передней продольной оконечной частью 14, 24.

Сердцевина 30 обычно находится только между верхним и нижним листами 10, 20 рядом с центральной частью 16, 26. То есть, сердцевина 30 не проходит по всей длине в поперечном направлении листов 10, 20 (хотя может быть какой-то полимерный материал или пластмасса между задними продольными оконечными частями 12, 22 и/или передними продольными оконечными частями 14, 24 из-за некачественной герметизации между этими двумя частями, как описано ниже). Сердцевина 30 не проходит от одного ступенчатого элемента 1 к другому. То есть, в сердцевине 30 есть разрыв между соседними отдельными ступенчатыми элементами 1, например, сердцевина 30 не является непрерывной по всей конструкции. С другой стороны, сердцевина 30 не является сплошной по всей ступенчатой конструкции. По меньшей мере, часть каждого или каждый элемент подступенка 2 ступенчатой конструкции не содержит сердцевины (из пластмассы или полимерного материала (для несения нагрузки)). Элемент подступенка 2 является, по существу, свободным от сердцевины и состоит, по существу, только из пластин, например, металлических пластин. Пластинами могут быть задние продольные оконечные части 12, 22 и передние продольные оконечные части 14, 24. Задние и передние продольные оконечные части 12, 22, 14, 24 могут не иметь какой-либо сердцевины между ними. В частности, какая-либо сердцевина не находится между задними продольными оконечными частями 12, 22 и передними продольными оконечными частями 14, 24 соседних ступенчатых элементов. Центральная часть элемента подступенка 2 является свободной от сердцевины.

Как может быть отмечено на фиг.1, задние продольные оконечные части 12, 22 обычно перпендикулярны к центральным частям 16, 26. Точно так же передние продольные оконечные части 14, 24 обычно перпендикулярны к центральным частям 16, 26. Углы могут не составлять точно 90°, например, чтобы обеспечить для ступенчатого элемента 1 наклон 1:100 вниз так, чтобы он мог отводить воду. Передние продольные оконечные части 14, 24 являются изогнутыми вниз от центральных частей 16, 26. Задние продольные оконечные части 12, 22 являются изогнутыми вверх от центральных частей 16, 26. Термин "изогнутый" не обязательно означает, что листу придана такая форма посредством сгибания (хотя это может быть вариантом, особенно если листы изготовлены из металла), но его используют, чтобы указать, что листы являются отдельными (то есть не сформированными посредством сваривания, например, трех пластин вместе). Следовательно, если листы 10, 20 изготовлены из армированных волокнами пластиков, например, листам первоначально может быть придана форма, показанная на фиг.1, и фактически какой-либо физический изгиб не может иметь место, даже если оконечные части выполнены с изгибом вверх и вниз.

На фиг.1 отображен отдельный ступенчатый элемент 1. То, что обозначено термином "отдельный", означает, что ступенчатый элемент является отдельным относительно других ступенчатых элементов и других компонентов ступенчатой конструкции. В частности, ни верхний лист 10, ни нижний лист 20 не используют для образования деталей другого ступенчатого элемента.

Задняя продольная оконечная часть 12 верхнего листа 10 является, по существу, параллельной задней продольной оконечной части 22 нижнего листа 20. Обе задние продольные оконечные части 12, 22 соединены с перекрытием. Таким образом, линия, которая является перпендикулярной к плоскости обеих задних продольных оконечных частей 12, 22, проходит через обе задние продольные оконечные части 12, 22. То же самое является верным для передних продольных оконечных частей 14, 24.

Передние продольные оконечные части 14, 24 и задние продольные оконечные части 12, 22 существуют по двум основным причинам. Во-первых, эти части листов 10, 20 используют для герметизации полости между центральными частями 16, 26 верхнего и нижнего листов 10, 20, которую затем заполняют материалом сердцевины. В таком случае материал сердцевины может быть впрыснут в полость. Однако это не является обязательным вариантом, и сборная панель с сердцевиной может быть прикреплена к внутренним поверхностям центральных частей 16, 26 верхнего и нижнего листов 10, 20. Во-вторых, задние продольные оконечные части 12, 22 и передние продольные оконечные части 14, 24 могут быть использованы для крепления отдельного ступенчатого элемента 1 к соседнему отдельному ступенчатому элементу 1. Это может быть выполнено посредством использования крепежных средств, например, винтовых крепежных средств или заклепок. Альтернативно это может быть выполнено посредством сваривания.

Два варианта осуществления проиллюстрированы на фиг.2 и 3 относительно того, каким способом могут быть прикреплены соседние отдельные ступенчатые элементы 1, хотя есть другие способы, которыми это может быть осуществлено. Таким способом передние продольные оконечные части 14, 24 и задние продольные оконечные части 12, 22 образуют, по меньшей мере, часть элемента подступенка 2 между соседними отдельными ступенчатыми элементами 1.

Как отмечено выше, полость образована между верхним листом 10 и нижним листом 20, который, по существу, герметизирован с наружной стороны. На продольных концах это выполнено посредством герметизации между задними продольными оконечными частями 12, 22 и герметизации между передними продольными оконечными частями 14, 24. На фиг.1 проиллюстрирован один способ, которым выполнена эта герметизация. Другие способы, которыми может быть выполнена герметизация, проиллюстрированы на фиг.4, 5 и 9.

В варианте осуществления согласно фиг.1 и 2 (так же, как на фиг.3) герметизация выполнена посредством соприкосновения между продольными оконечными частями 12, 22, 14, 24. Так, внутренние поверхности задних продольных оконечных частей 12, 22 соприкасаются, и внутренние поверхности передних продольных оконечных частей 14, 24 соприкасаются. Герметизация может быть обеспечена посредством зажимания вместе задних продольных оконечных частей и зажимания вместе передних продольных оконечных частей 14, 24. В варианте, где материал сердцевины впрыскивают на площадке (монтажа), зажим может быть выполнен при первичной сборке ступенчатой конструкции до впрыскивания, как проиллюстрировано на фиг.2. Сварное соединение избирательно может быть выполнено между продольными оконечными частями 12, 22 и 14, 24, в частности, в вариантах осуществления на фиг.1, 2, 3 и 5. Сварные соединения могут быть выполнены до впрыскивания сердцевины или после впрыскивания сердцевины. Самое легкое, это если две продольные оконечные части 12, 22 и 14, 24 изготовлены различными по длине так, чтобы можно было использовать угловой сварной шов.

Как может быть отмечено на фиг.1, как верхний лист 10, так и нижний лист 20 имеют одинаковую форму. Таким образом, нижний лист 20 является просто верхним листом 10, перевернутым наоборот. Это имеет преимущество в изготовлении, потому что тогда можно использовать только одну линию изгиба пластины для монтажа двух, и верхнего и нижнего, листов 10, 20. Кроме того, тот факт, что необходимы только изгибы приблизительно в 90°, также означает, что выполнение монтажа, вероятно, становится намного проще. Кроме того, листы 10, 20 могут быть уложены в пакет и с легкостью транспортированы на участок для сборки.

На фиг.2 проиллюстрировано, каким образом множество отдельных ступенчатых элементов 1 может быть смонтировано для образования ступенчатой конструкции 100. Соседние отдельные ступенчатые элементы 1 скрепляют вместе. Соседние отдельные ступенчатые элементы скрепляют непосредственно вместе (в отличие от вариантов осуществления на фиг.3-5). Хотя на фиг.2 скрепление вместе проиллюстрировано посредством болтов 52, 54, могут быть использованы другие способы скрепления. Например, скрепление может быть выполнено с помощью заклепок или посредством, по меньшей мере, одного сварного шва. Однако предпочтительно избегать, по возможности, использования сварки для того, чтобы уменьшить производственные и временные затраты, а также для исключения связанных с этим нарушений. Однако не обязательно исключать все сварные соединения, так как полости между верхним и нижним листами 10, 20 требуют выполнения герметизации на их поперечных оконечных частях. Этому обычно сопутствует, как описано выше, приваривание планшайбы или планки 60 по кромкам между верхним и нижним листами 10, 20.

Как может быть отмечено на фиг.2, отдельные ступенчатые элементы 1 скреплены вместе сквозь свои продольные оконечные части 12, 14, 22, 24. Таким образом, верхний или первый отдельный ступенчатый элемент 1a прикреплен к нижнему или второму отдельному ступенчатому элементу 1b посредством соединения вместе, по меньшей мере, одной передней продольной оконечной части 14, 24 верхнего отдельного ступенчатого элемента 1а, по меньшей мере, к одной из задних продольных оконечных частей 12, 22 нижнего отдельного ступенчатого элемента 1b. Фактически, задние и передние продольные оконечные части выполнены различными по длине, так что ступенчатый стык с перекрытием может быть образован между верхним отдельным ступенчатым элементом 1a и нижним отдельным ступенчатым элементом 1b. Фактически, одна, по меньшей мере, верхняя крепежная деталь 52 проходит через две передние продольные оконечные части 14, 24 верхнего отдельного ступенчатого элемента 1a и только одну заднюю продольную оконечную часть 22 нижнего листа 20 нижнего отдельного ступенчатого элемента 1b. Одна, по меньшей мере, нижняя крепежная деталь 54 проходит через обе задние продольные оконечные части 12, 22 нижнего отдельного ступенчатого элемента 1b и только одну переднюю продольную концевую часть 14 верхнего листа 10 верхнего отдельного ступенчатого элемента 1a. Однако наоборот также могло бы работать. В способе, проиллюстрированном на фиг.2, однако, видимый стык с наружной стороны ступенчатой конструкции расположен близко к нижнему ступенчатому элементу 1b, и это является предпочтительным. Могут быть использованы другие системы крепления.

Нижняя крепежная деталь 54 может быть легко использована для соединения ступенчатой конструкции с опорной балкой 50. Все отверстия для крепежных деталей могут быть проделаны на производственной линии.

Вспученный материал может быть помещен между внутренними поверхностями задних продольных оконечных частей 12, 22 и между внутренними поверхностями передних продольных оконечных частей 14, 24. Использование вспученного материала может способствовать герметизации полости для сердцевины 30 и может также способствовать проведению противопожарных мероприятий и, в частности, открытию или вакуумированию полости в случаях пожара.

Вспученный материал может быть на любой из сторон крепежных деталей 52, 54. Однако вспученный материал находится предпочтительно на стороне крепежной детали 52, 54 ближе к сердцевине 30.

На фиг.3 показан второй вариант осуществления, который является аналогичным первому варианту осуществления, за исключением описанного ниже. На фиг.3 передние продольные оконечные части 14, 24 являются одинаковыми по длине. Аналогично, задние продольные оконечные части 12, 22 также проходят в сторону от центральных частей 16, 26 на такую же величину как каждая другая. Однако вместо соединения с продольными оконечными частями соседних отдельных ступенчатых элементов передние продольные оконечные части 14, 24 верхнего отдельного ступенчатого элемента 1а являются прикрепленными к верхней части пластины 40, а задние продольные оконечные части 12, 22 нижнего отдельного ступенчатого элемента 1b прикреплены к нижней стороне той же самой пластины 40. Следовательно, данная пластина может рассматриваться в качестве пластины 40 подступенка. Следовательно, участок подступенка 2 составлен из передних продольных оконечных частей 14, 24, пластины 40 и задних продольных оконечных частей 12, 22.

Схема крепления является такой же, как в первом варианте осуществления, а именно, посредством верхней крепежной детали 52, проходящей сквозь обе передние продольные оконечные части 14, 24 верхнего отдельного ступенчатого элемента 1a и пластину 40, и отдельной нижней крепежной детали 54, проходящей и сквозь задние продольные оконечные части 12, 22 нижнего отдельного ступенчатого элемента, и пластину 40.

Герметизация между передними продольными оконечными частями и между задними продольными оконечными частями является такой же, как в первом варианте осуществления.

На фиг.4 проиллюстрирован третий вариант осуществления, который является аналогичным второму варианту осуществления, за исключением описанного ниже. На фиг.4 единый лист составляет и верхний лист 10, и нижний лист 20. Лист является изогнутым под углом 180° на участке 35 изгиба, который находится на конце передних продольных оконечных частей 14, 24 или задних продольных оконечных частей 12, 22 (обе отображены). В этом варианте осуществления только одна из продольных оконечных частей может быть герметизирована посредством участка 35 изгиба. Вторую из продольных оконечных частей следует герметизировать другим способом. Предполагается, что использование вспученного материала между продольными оконечными частями не будет таким же эффективным для обращенного книзу стыка, как для стыка, обращенного в верхнем направлении. Поэтому является предпочтительным, чтобы участок 35 изгиба находился на концах передних продольных оконечных частей 14, 24, а не на концах задних продольных оконечных частей 12, 22.

На фиг.5 показан четвертый вариант осуществления. Вариант осуществления на фиг.5 является аналогичным варианту осуществления на фиг.3, за исключением описанного ниже. Однако в варианте осуществления на фиг.5 задние продольные оконечные части 12, 22 и передние продольные оконечные части 14, 24 являются сжатыми вместе с использованием гофра 37. Это обеспечивает лучшую герметизацию, чем простое соединение болтами. Гофр может быть выполнен с обеих сторон крепежной детали 32.

Любой из способов герметизации в вышеупомянутых вариантах осуществления может быть использован с любым другим способом. Например, передние продольные оконечные части могут быть герметизированы посредством участка 35 изгиба, а задние продольные оконечные части могут быть герметизированы посредством гофра 37.

На фиг.6-8 изображено, каким образом две ступенчатые конструкции могут быть соединены вместе на их поперечных концах (то есть две ступенчатые конструкции, которые расположены рядом одна с другой) по-другому, так, чтобы ступенчатый элемент 1 одной ступенчатой конструкции 100 затем был продолжен посредством ступенчатого элемента 1 другой ступенчатой конструкции.

На фиг.6 изображено, каким образом могут быть соединены два соседних ступенчатых элемента, а фиг.7 и 8 отображают, каким образом могут быть соединены два соседних подступенка различных конструкций. Во всех вариантах желательно иметь стык, который выполнен с возможностью выбора зазора тепловых расширений и сжатия.

Как изображено на фиг.6, торцевая пластина 60 приварена на место (с использованием сварных швов 62) между верхним и нижним листами 10, 20 вдоль поперечных торцов. Передняя верхняя торцевая кромка и задняя нижняя концевая кромка торцевой пластины 60 могут быть обработаны для того, чтобы они соответствовали изгибу верхних и нижних листов 10, 20. Механическая обработка может быть выполнена простым резанием под углом 45°. Нижний лист 20 левостороннего ступенчатого элемента 1a короче в поперечном направлении, чем верхний лист 10. Внешняя торцевая поверхность торцевой пластины 60 расположена, по существу, на уровне внешней торцевой поверхности верхнего листа 10 (хотя оставляет достаточно места для сварного шва 62). Следовательно, торцевая пластина 60 на ее нижней кромке обеспечивает посадочную поверхность для нижнего листа 20 соседнего ступенчатого элемента. Нижний лист 20 соседнего ступенчатого элемента 1b выступает дальше, чем верхний лист 10, а внешняя торцевая поверхность торцевой пластины 60 является, по существу, копланарной с внешней кромкой верхнего листа 10 (хотя обеспечивает возможность для выполнения сварного шва 62). С использованием этой конфигурации внутренняя поверхность нижнего листа 20 соседнего ступенчатого элемента 1b входит в соприкосновение с внешней нижней поверхностью торцевой пластины 60 левого ступенчатого элемента 1а. Герметизация между двумя ступенчатыми элементами 1a, 1b может быть выполнена при условии помещения трубы или стержня 64 между двумя торцевыми пластинами 60. Труба или стержень могут быть из силикона или другого негигроскопического материала. Над стержнем или трубой 64 помещен огнестойкий экран 66. Огнестойкий экран 66 может быть применен в форме геля, который, например, затем отверждается. Эта схема может обеспечить как герметизирующие свойства, так и свойства защиты от огня.

На фиг.6 также проиллюстрировано, каким образом устройство может быть прикреплено к раме 1000. Сквозные отверстия 80 выполнены сквозь торцевую пластину 60 и верхние и нижние листы 10, 20. В верхней части торцевой пластины 60 также находится выемка 85 для головки болта 90. После того как болт 90 помещен в сквозное отверстие 80 и скреплен с рамой 1000 с помощью гайки 92, защитная пластина 110 может быть приварена на месте над выемкой 85 так, чтобы верхний лист 10 и защитная пластина 110 обеспечили непрерывную поверхность с плоской верхней поверхностью.

Для герметизации соседних элементов подступенка также должно быть предусмотрено соединение с перекрытием. В варианте согласно фиг.7 каждый элемент подступенка 2 состоит из одинарной пластины. Поэтому защитная накладка 70 приварена к одной из пластин так, чтобы обеспечивать перекрытие между двумя элементами подступенка. Зазор между двумя пластинами подступенка 2 затем может быть заполнен огнестойким герметизирующим составом 66, как в варианте осуществления на фиг.6. Однако для того, чтобы избежать сцепления материала 66 с защитной накладкой 70, до заполнения материала 66 к защитной накладке 70 прикрепляют противоадгезионный материал 68.

В варианте осуществления согласно фиг.8 каждый подступенок изготовлен из двух пластин. Посредством выполнения края пластин с различной длиной соседние подступенки могут быть приспособлены для перекрытия. Аналогичный процесс заполнения с противоадгезионным веществом в таком случае может быть применен, как в варианте осуществления согласно фиг.7.

На фиг.9 проиллюстрирован другой вариант осуществления относительно того, каким образом соседние ступенчатые элементы 1 могли быть скреплены. Вариант осуществления согласно фиг.9 является аналогичным варианту осуществления согласно фиг.2, за исключением описанного ниже.

Передняя продольная оконечная часть 14 верхнего листа 10 на фиг.9 является вошедшей в соприкосновение с задней продольной оконечной частью 22 нижнего листа 20 соседнего отдельного ступенчатого элемента 1. Следовательно, болты 52 могут проходить только сквозь две пластины, и элемент подступенка 2 имеет толщину только двух пластин.

Кроме того, на фиг.9 проиллюстрирован другой способ, при котором полость герметизирована, по существу, с внешней стороны. Уплотнитель 140 может быть помещен между задними продольными оконечными частями 12, 22 и/или передними продольными оконечными частями 14, 24 одинарного ступенчатого элемента 1. После размещения уплотнителей 140 на месте материал сердцевины 3 может быть впрыснут в полость, образованную между верхним и нижним листами 10, 20. В некоторых обстоятельствах может быть приемлемым не иметь какого-либо дополнительного уплотнения (например, на внутренних аренах или где ступенчатая конструкция находится в условиях незначительного напряжения). Альтернативно, после впрыскивания материала сердцевины 3 верхний и нижний листы 10, 20 могут быть сварены вместе в их продольных оконечных частях 12, 22, 14, 24. Такая сварная конструкция улучшила показатели нагрузки и водонепроницаемости.

Кроме того, на фиг.9 проиллюстрированы два возможных положения места для сидения 180, которое может быть установлено на ступенчатой конструкции. Как может быть отмечено, места для сидения 180 могут быть прикреплены к ступенчатой конструкции посредством одного или более кронштейнов 190. Кронштейны 190 могут быть прикреплены или к ступенчатому элементу 1, или к элементу части подступенка 2. Таким образом, ступенчатая конструкция в соответствии с настоящим изобретением может быть использована для обеспечения ярусного размещения, например, на спортивном стадионе, стадионе другого вида, арене, в театре и так далее.

Материалы

Если листы 10, 20 изготовлены из металла, а другие металлические детали конструкционного элемента, описанного выше, предпочтительно изготовлены из конструкционной стали, как упомянуто выше, они могут также быть изготовлены из алюминия, нержавеющей стали, оцинкованной стали или других конструкционных сплавов с применением там, где легкость, коррозионная стойкость или другие определенные свойства являются необходимыми. Металл предпочтительно должен иметь минимальный предел текучести до 240 MПa и удлинение, по меньшей мере, 10%.

Материал сердцевины должен иметь, при отверждении, модуль упругости E, по меньшей мере, 200 MПa; предпочтительно 275 MПa, при максимальной ожидаемой температуре окружающей среды, в которой должен использоваться элемент. В гражданском применении это может доходить до 60°C.

Пластичность материала сердцевины при самой низкой рабочей температуре должна быть больше, чем пластичность слоев металла, которая составляет приблизительно 20%. Предпочтительная величина для пластичности материала сердцевины при самой низкой рабочей температуре составляет 50%. Термический коэффициент материала сердцевины также должен быть достаточно близок к термическому коэффициенту стали так, чтобы изменение температуры в ожидаемом рабочем диапазоне, и во время сварки, не приводил к расслаиванию. Предел, до которого могут отличаться термические коэффициенты двух материалов, будет зависеть частично от упругости материала сердцевины, но считается, что термический коэффициент расширения материала сердцевины может быть приблизительно в 10 раз больше, чем термический коэффициент расширения слоев металла. Коэффициент термического расширения можно регулировать введением наполнителей.

Прочность сцепления между сердцевиной и листами должна быть, по меньшей мере, 0,5, предпочтительно 6 MПa по всему рабочему диапазону. Это предпочтительно достигается посредством собственной адгезионной способности материала сердцевины относительно металла, но могут быть предусмотрены дополнительные вещества для сцепления.

Материалом сердцевины предпочтительно является пластмасса или полимер, такой как полиуретановый эластомер, и может в основном содержать высокомолекулярный спирт (например, полиэстер или полиэфир) вместе с изоцианатом или диизоцианатом, с армированным цепным наполнителем и наполнителем. Предусмотрен наполнитель, при необходимости, для уменьшения термического коэффициента промежуточного слоя, снижения его стоимости и, по-другому, для регулирования физических свойств эластомера. Также могут быть включены в состав другие добавки, например, для изменения механических свойств или других характеристик (например, сцепляемости и водостойкости, или устойчивости к действию масел), и добавки, повышающие огнестойкость.

С описанным выше вариантом осуществления изобретения, следует отметить, что описание служит для иллюстрации. В частности, заданные измерения предназначены в качестве основополагающих, а не предписывающих. Кроме того, настоящее изобретение пояснено примерами с помощью описания опорного подступенка, но предусматривается возможность применения данного изобретения с другими формами ступенчатой конструкции.

Реферат

Настоящее изобретение относится к ступенчатой конструкции, например, для спортивного стадиона или другого места проведения зрелищных мероприятий. Техническим результатом является создание улучшенного элемента конструкции. Технический результат достигается тем, что ступенчатая конструкция содержит множество отдельных ступенчатых элементов, в которой упомянутое множество отдельных ступенчатых элементов, каждый, содержит верхний и нижний листы, причем каждый лист содержит переднюю продольную оконечную часть, изогнутую вниз, и заднюю продольную оконечную часть, изогнутую вверх, при этом верхний и нижний листы выполнены идентичными в профиле, и сердцевину, расположенную между верхним и нижним листами, при этом вышеуказанная сердцевина выполнена с разрывом между соседними отдельными ступенчатыми элементами, в которой полость между верхним и нижним листами каждого отдельного ступенчатого элемента является герметизированной, по существу, с наружной стороны, между соответствующей передней продольной оконечной частью и соответствующей задней продольной оконечной частью. 22 з.п. ф-лы, 9 ил.

Комментарии