Устройство для транспортировки подвешенных с помощью петель изделий - RU2278810C2

Код документа: RU2278810C2

Чертежи

Описание

Изобретение относится к устройству для транспортировки подвешенных с помощью петель или им подобных средств изделий, в частности колбасных упаковок, содержащему вал с первым осевым участком, на котором установлен шнек, а также приводные органы и средства для опоры вала.

Как известно, в колбасном производстве принято, чтобы начинка для формируемого колбасного изделия подавалась через цевку в закрытую с одной стороны упаковку в виде пакета или трубки. По окончании заполнения с помощью двух так называемых пережимающих пластин формируется верхушечная, свободная от начинки часть. После этого на такую верхушечную часть накладываются два пережимающих элемента, так называемые зажимы, которыми упаковочный материал заделывается с обеих сторон верхушечной части. Затем этот участок отрезают. Если впоследствии предусматривается подвеска колбасного изделия, например, для копчения или хранения, то, например, петля для подвески подводится таким образом, что при наложении зажима она охватывается им и закрепляется на колбасном изделии.

В соответствии с настоящим изобретением под петлями понимаются любые средства, служащие для подвешивания изделий.

Многие колбасные изделия подвергаются последующей дополнительной обработке, например, в коптильной камере. Для этого колбасные изделия должны подвешиваться раздельно с помощью петель таким образом, чтобы по возможности исключалось их касание между собой. Степень автоматизации в этой области техники не продвинулась вперед, вследствие чего и сегодня еще приходится вручную размещать колбасные изделия на палках для их копчения.

Исключение составляет известное из DE 3437830 и DE 3806467 устройство, в котором надетые на приемный орган петли передаются через пневматическую, линейно перемещающуюся каретку на движущуюся в вертикальной плоскости бесконечную ленту. Будучи подвешенными с помощью указанных петель, колбасные изделия транспортируются верхней половиной цепи. Благодаря возвратно-поступательному движению каретки, совершаемому с временным тактом, колбасные изделия могут размещаться на цепи раздельно на одинаковом удалении друг от друга.

После заполнения определенного участка цепи от ее общей длины производится разворот привода цепи на 180° вокруг своей продольной оси, в результате чего располагавшаяся до этого вдоль нижней половины цепи палка для копчения разворачивается вверх, петли с прежде верхней половины цепи передаются на палку для копчения и располагаются на ней.

Недостатком такого устройство является то, что компоновка, с одной стороны, каретки со средствами для передачи колбасного изделия с приемного органа на цепь и, с другой стороны, поворотного механизма для передачи колбасного изделия с цепи на палку для копчения требует очень больших затрат. Кроме того, недостатком является то, что палка для копчения колбас является специальным и, следовательно, дорогостоящим изделием, которое одновременно служит для перекрытия нижней половины цепи. Также недостатком является и то, что привод цепи работает циклически: цепь приводится в действие до ее полной загрузки, затем она останавливается, и производится разворот всего привода цепи на 180°. Это требует значительных механических затрат и замедляет процесс транспортировки.

Другое устройство для транспортировки связок из нескольких висящих друг рядом с другом колбасных изделий известно из DE 3238023. В этом устройстве предусмотрена транспортерная лента, на которой связки колбасных изделий транспортируются в одном направлении. К этой транспортерной ленте примыкает транспортирующий шнек, который шарнирно соединен с эксцентриковым рычагом с возможностью поворота и на который подаются связки колбасных изделий. Это достигается за счет того, что колбасные изделия связок в конце транспортерной ленты одни за другими падают вниз под действием силы тяжести и в результате движения транспортерной ленты, относительного к транспортирующему шнеку, подвешиваются сверху перпендикулярно его направлению транспортировки. Кроме того, связки колбасных изделий могут передаваться в конце транспортирующего шнека вследствие его консольного эксцентрикового движения только путем падения на синхронно линейно выдвигающуюся палку для копчения.

Однако оба способа передачи оказываются непригодными при наличии замкнутых петель, с помощью которых подвешены отдельные колбасные изделия или их связки. Кроме того, при этом необходимы повышенные механические затраты, так как разные движения, совершаемые транспортерной лентой, транспортирующим шнеком и палкой для копчения, должны быть синхронизированы. Наконец укладка связки колбасных изделий на палку для копчения не обеспечивается с высокой точностью.

Поэтому задачей изобретения стало создание транспортирующего устройства упомянутого выше типа, являющегося простым по своей компоновке и обеспечивающего надежную транспортировку изделий без их повреждения.

Данная задача решается посредством транспортирующего устройства указанного выше типа, в котором приводные органы и средства опоры расположены таким образом, что движущий момент создается по наружной окружности шнека, и вал опирается по наружной окружности этого шнека.

В результате обеспечивается положение, при котором подвешенное даже на замкнутой петле или подобном ей средстве изделие транспортируется по телу вала в подвешенном состоянии по всей его длине и может соосно передаваться в начале и конце этого вала, так как транспортировке петли не препятствует приводной или опорный механизм, воздействующий извне на вал по его транспортирующей окружности, каким является, например, известный из DE 3238023 эксцентриковый рычаг. Транспортировка производится при этом таким образом, что петля принудительно перемещается боковыми поверхностями шнека в одном направлении под действием его вращения. Движущий момент образуется, напротив, по наружной окружности шнека, т.е. без контакта с петлями и им подобными средствами или без прерывания их пути транспортировки. Соответственно это относится и к опоре вала.

В транспортирующем устройстве, согласно изобретению, речь не идет, в первую очередь, о форме, глубине или ширине проходов между двумя смежными витками шнека, о форме боковых поверхностей шнека, соотношении между диаметром вала и наружным диаметром шнека или шаге шнека. Так, например, может выбираться форма транспортирующего шнека, содержащего вал и приваренный винтообразно металлический лист, или форма, например, трапецеидальной винтовой резьбы, выполненная как одно целое с валом.

Согласно оптимальному варианту выполнения приводные органы содержат приводной ролик с контактной поверхностью по наружной окружности для образования движущего момента с фрикционным замыканием. Это имеет то преимущество, что приводной ролик постоянно прилегает своей контактной поверхностью к наружной окружности шнека и, следовательно, одновременно обеспечивает управление валом.

В качестве альтернативы приводные органы могут содержать также ведущую шестерню, при этом на наружной окружности шнека может быть выполнен, по меньшей мере, один осевой участок с расположенными по окружности зубьями, находящимися в зацеплении с ведущей шестерней с геометрическим замыканием. Это обеспечивает то преимущество, что привод не вызывает значительного проскальзывания. Такой привод более шумный и не имеет преимущества, обеспечивающего управление валом.

Согласно другому предпочтительному варианту выполнения транспортирующее устройство содержит два опорных ролика, которые расположены таким образом, что вал опирается через наружную окружность шнека на окружную поверхность этих роликов.

Благодаря этой мере обеспечивается опора вала, которая также не препятствует транспортировке петель по телу вала. Однако это - лишь одна из нескольких альтернатив. Также, например, возможно расположить вал по наружной окружности шнека, например, в разъемном подшипнике скольжения. Тогда подшипник скольжения содержал бы центрально расположенный под валом зазор для пропуска перемещающейся по телу вала петли. Однако такой вариант выполнения характеризуется повышенным износом по сравнению с роликовой опорой и имеет недостаток, состоящий в повышенном шумообразовании. Возможно также расположение более трех роликов. В принципе, опорные ролики вместе с приводным роликом могут иметь любое расположение вокруг вала. Однако предпочтительным является угол между двумя смежно расположенными по окружности роликами, составляющий менее 180°, при котором обеспечивается надежная радиальная фиксация вала. Также предпочтительно, чтобы опорные ролики располагались симметрично под валом, а центральная ось приводного ролика располагалась центрально над валом.

Согласно другому предпочтительному варианту выполнения вал содержит второй участок с преодолимой направляющей для принудительного направления петли или ей подобного средства. Это достигается преимущественно за счет того, что по окружности вала выполнено спиральное углубление с боковыми поверхностями, сбегающими под тупым углом к поверхности вала в осевом направлении.

Если подвешенное с помощью петли колбасное изделие транспортируется по такому углублению в осевом направлении за счет вращения вала и при этом оно наталкивается на препятствие, то через боковую поверхность петля может относительно легко выскользнуть из углубления. Таким образом, колбасные изделия могут, например, сначала накапливаться на втором участке вала, например, для синхронизации технологически обусловленного ритма на стороне подвода при передаче колбасных изделий с обусловленным приемным устройством тактом при выгрузке колбасных изделий. Кроме того, таким образом могут задаваться определенные интервалы между двумя следующими одно за другим колбасными изделиями (шаг). Определенный шаг может дополнительно или индивидуально устанавливаться заранее выбранным числом оборотов и/или заранее выбранным шагом спирального углубления.

В качестве альтернативы преодолимая направляющая для принудительного направления может быть также установлена таким образом, чтобы вал имел, по существу, гладкую поверхность и был наклонен к горизонтали в направлении транспортировки транспортирующим устройством. Тогда транспортировка обеспечивается за счет того, что под действием силы тяжести и вращения вала петли будут соскальзывать по валу.

Накопление колбасных изделий достигается преимущественно с помощью, по меньшей мере, одного останова, способного совершать возвратно-поступательные движения в зоне второго участка вала между первой позицией, в которой он блокирует путь транспортировки транспортирующего устройства, и второй позицией, в которой он освобождает путь транспортировки. Вместо одного останова могут применяться два и более тактовых остановов, попеременно блокирующих путь транспортировки и разобщающих таким образом колбасные изделия между собой.

Другие задачи, признаки и преимущества изобретения подробнее поясняются примерами выполнения с помощью чертежей. При этом изображено:

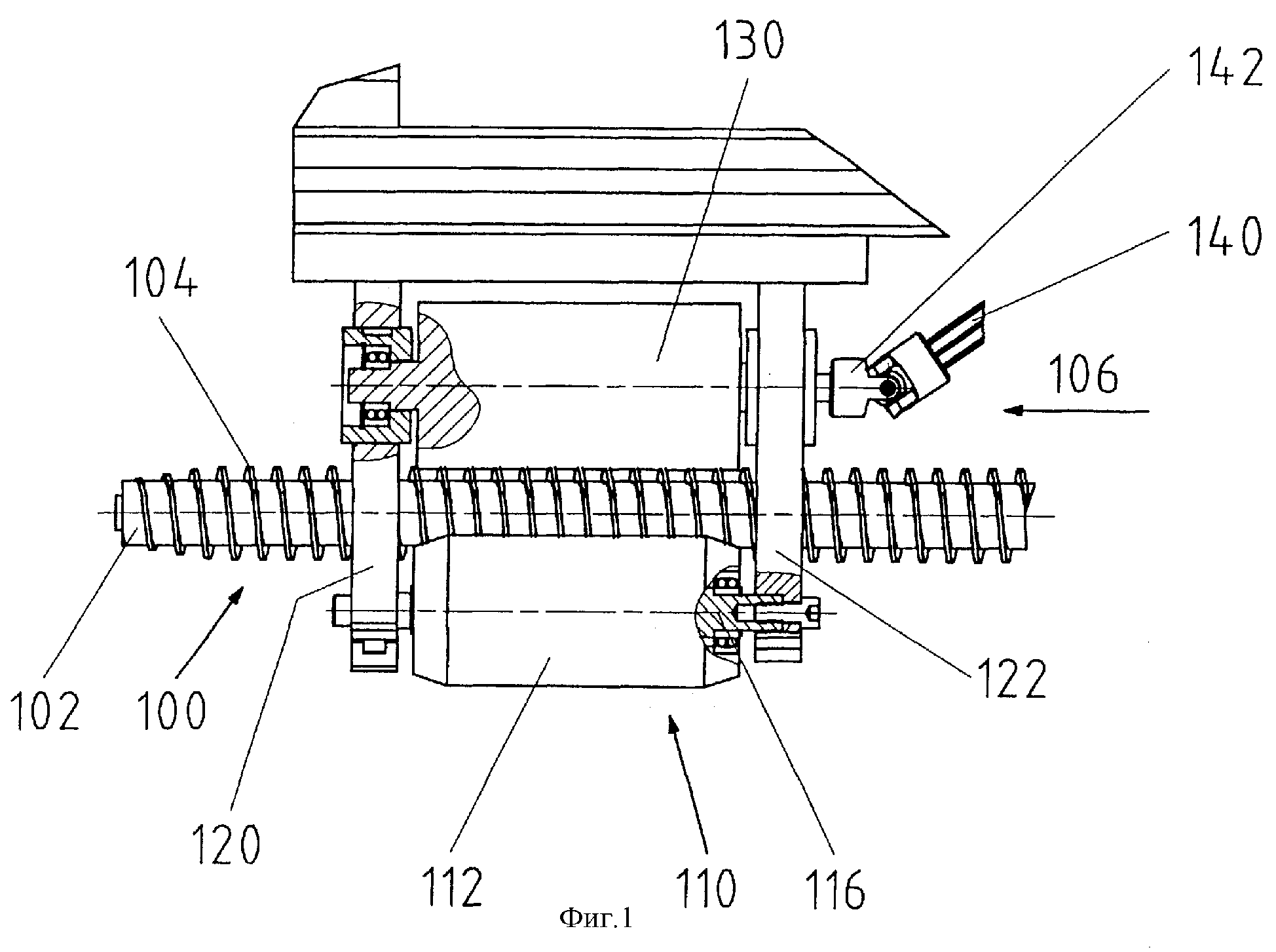

на фиг.1 - вид сбоку на первый участок вала, а также на устройство, состоящее из привода и опорных роликов, в первом варианте выполнения транспортирующего устройства согласно изобретению;

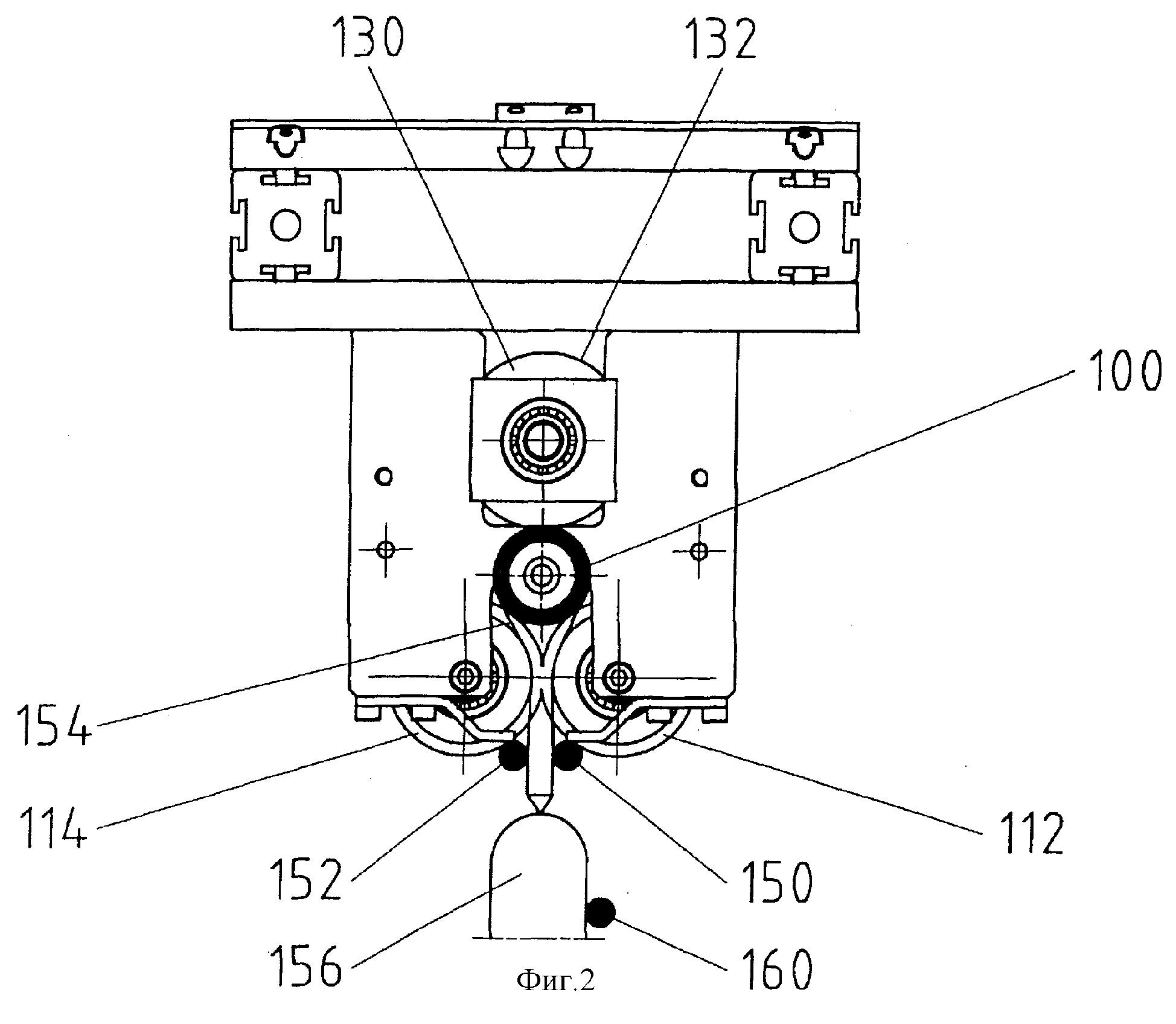

на фиг.2 - вид спереди на устройство на фиг.1;

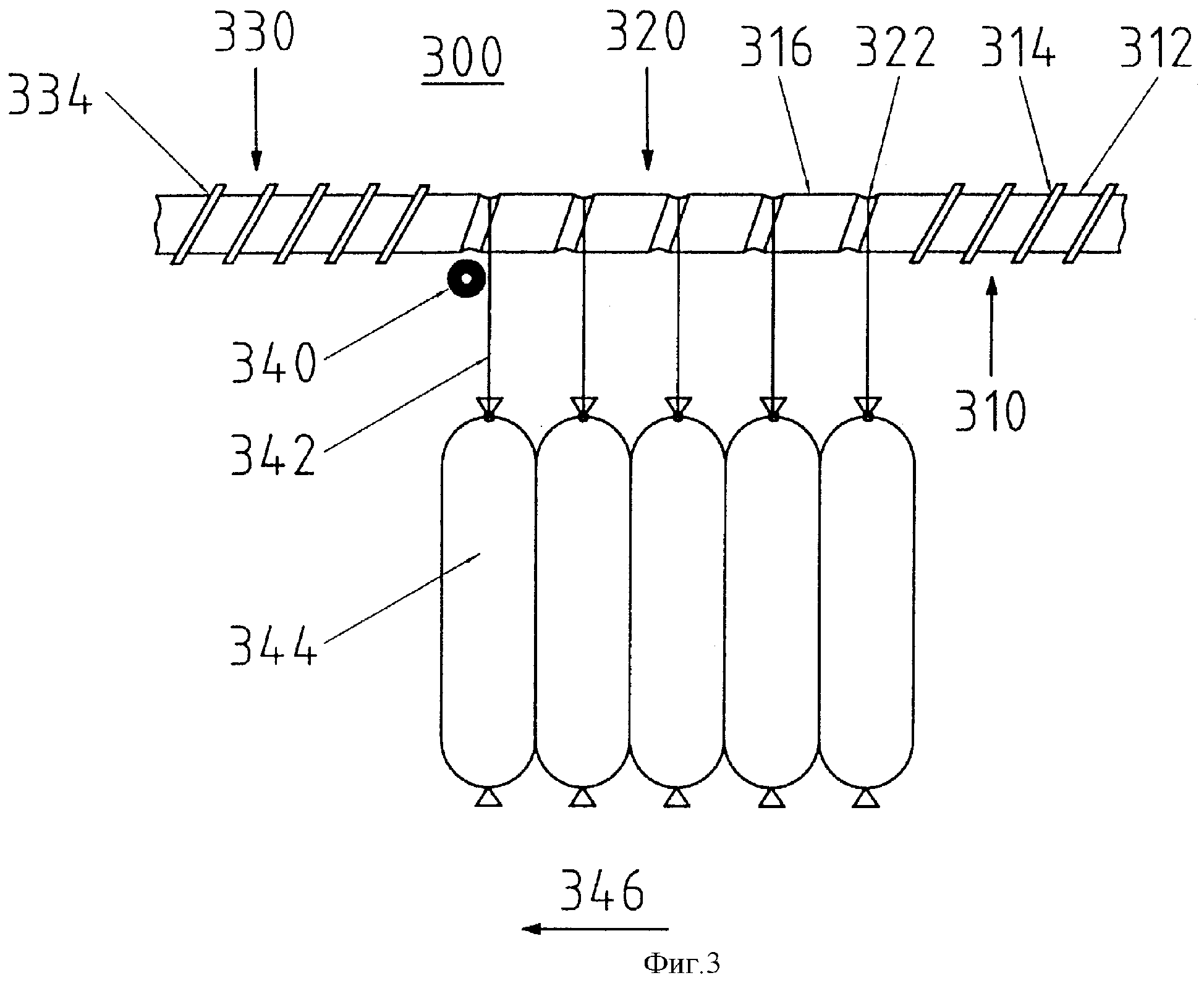

на фиг.3 - вид сбоку на второй и третий участки вала в другом варианте выполнения транспортирующего устройства согласно изобретению;

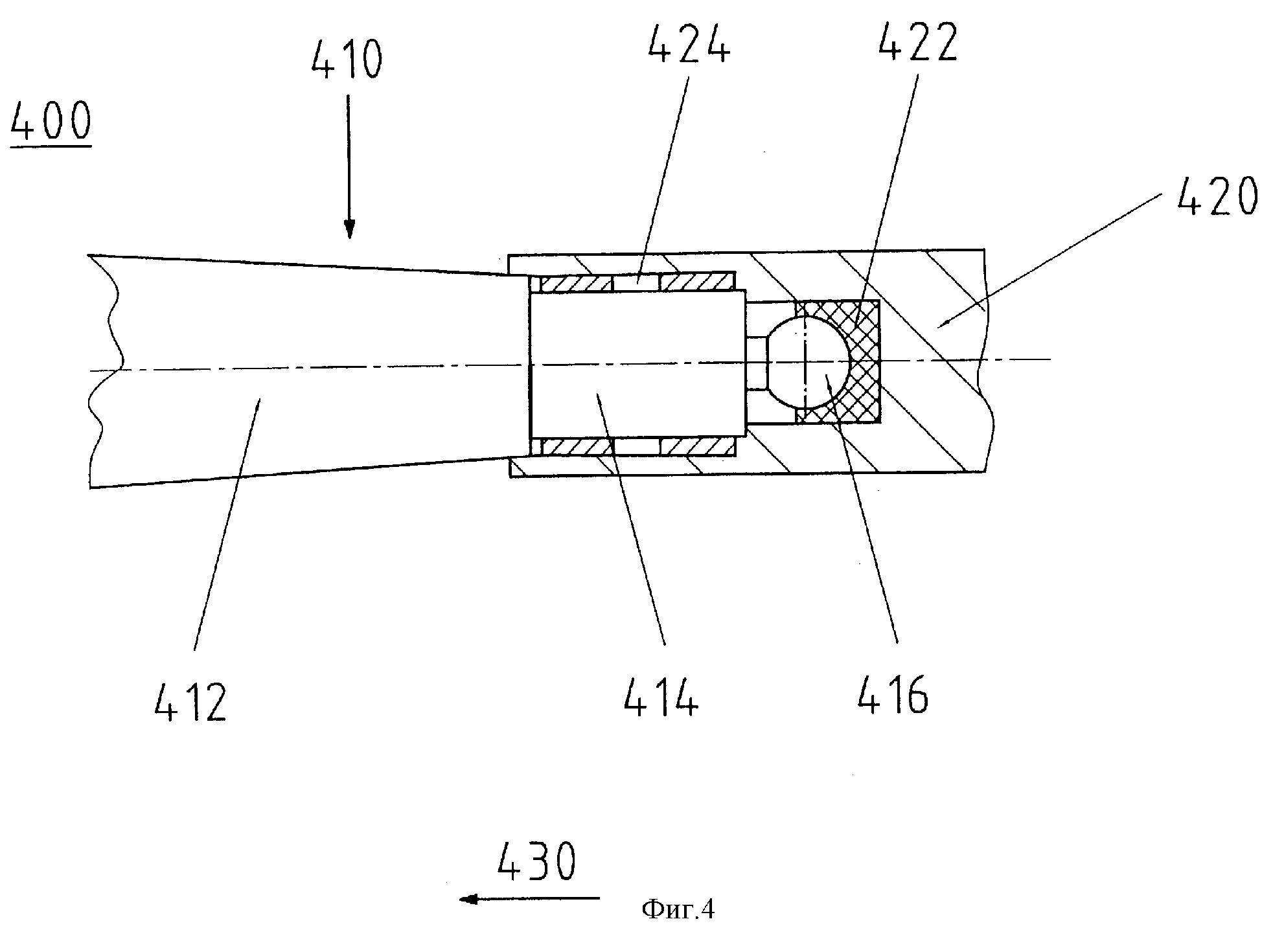

на фиг.4 - осевая вращающаяся опора на конце вала на стороне подвода с частичным разрезом;

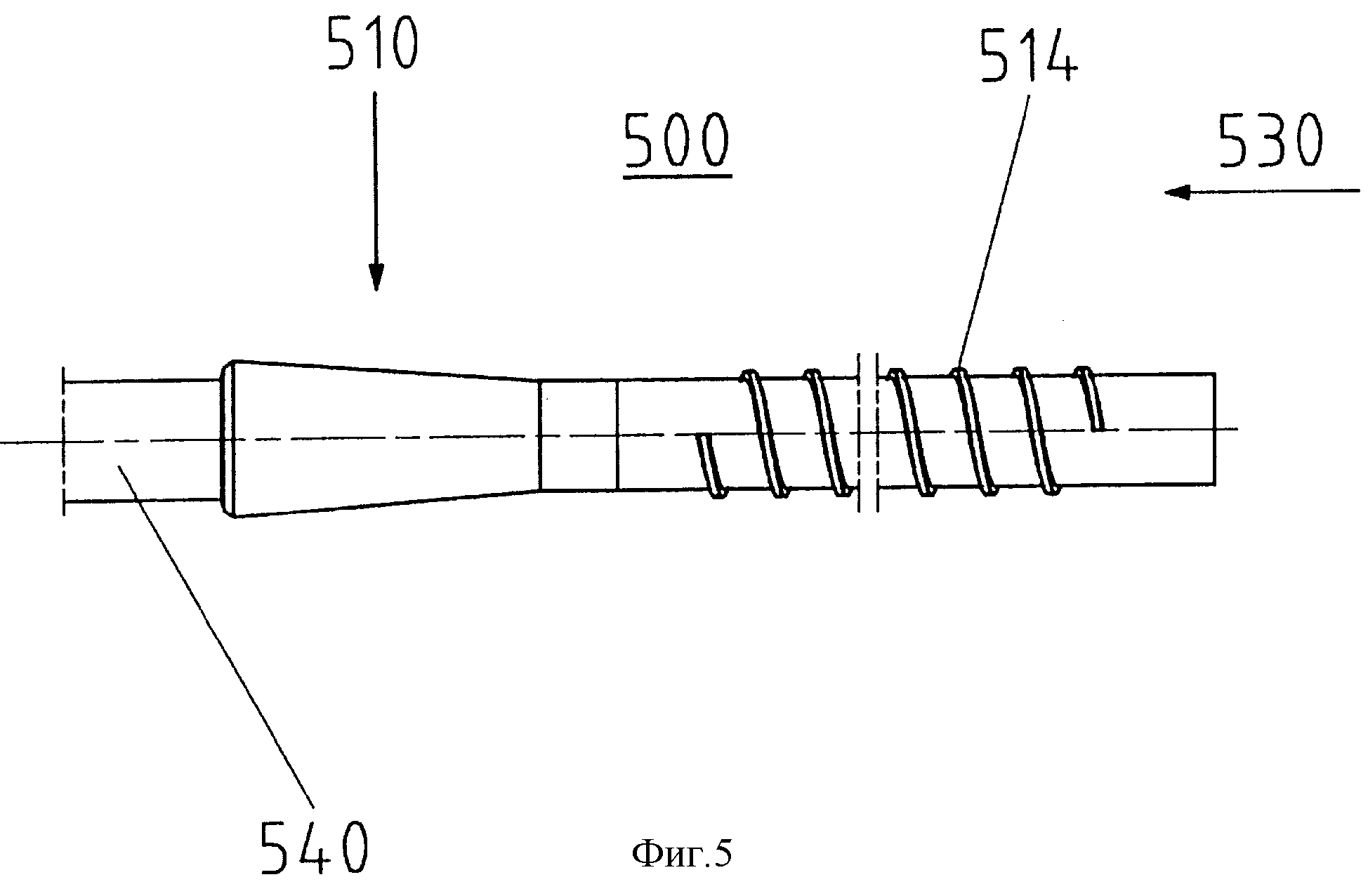

на фиг.5 - вид сбоку на вариант выполнения конца вала на стороне отвода;

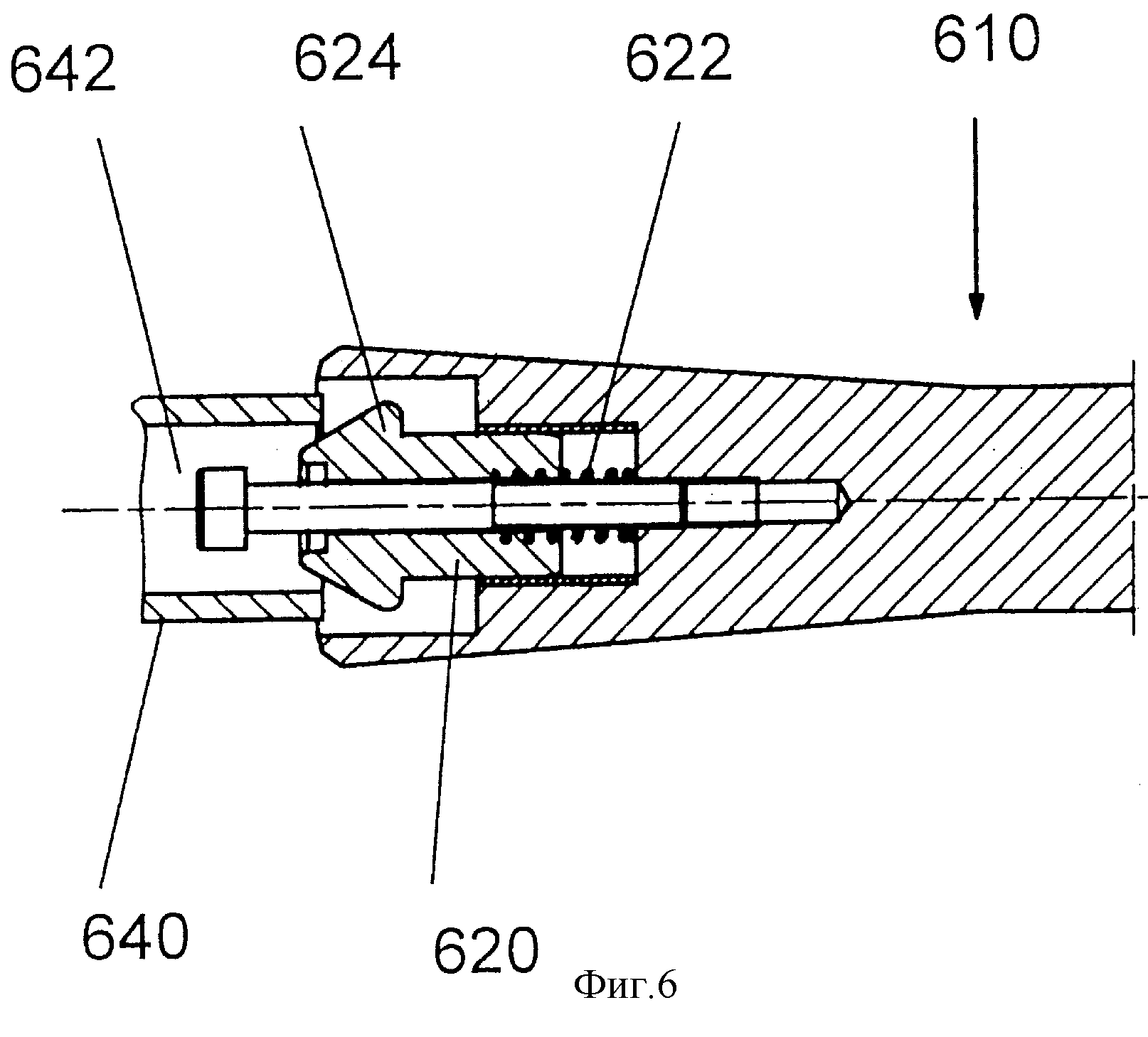

на фиг.6 - пример выполнения конца вала на стороне отвода на фиг.5 с частичным разрезом;

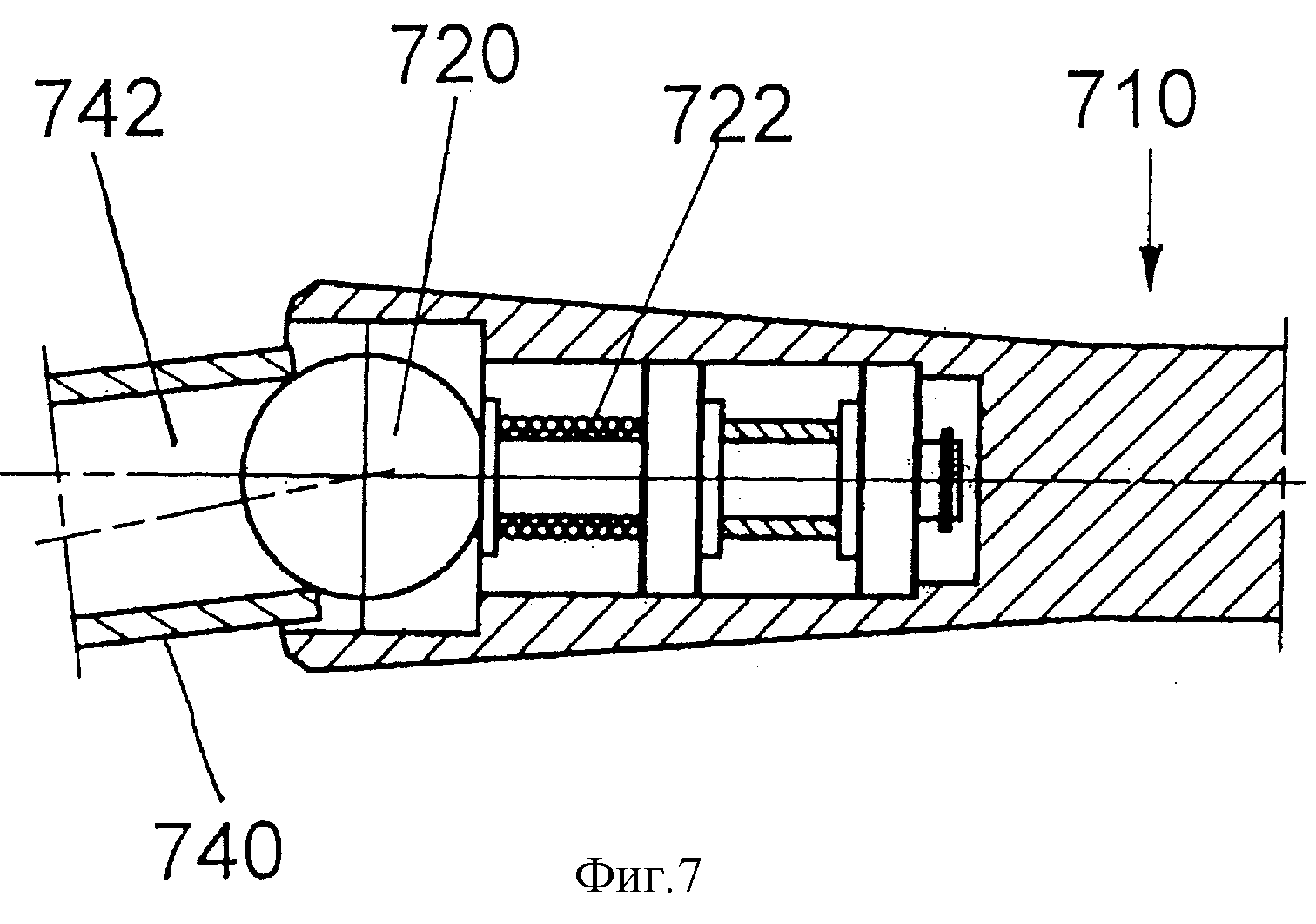

на фиг.7 - другой пример выполнения конца вала на стороне отвода с частичным разрезом.

Изображенный на фиг.1 и 2 вариант выполнения транспортирующего устройства согласно изобретению содержит вал 100, на теле 102 которого закреплен шнек 104, например, приваркой намотанного на тело вала металлического листа. В этом примере выполнения шнек имеет правую резьбу, сбегающую на левом конце вала. К этому концу может примыкать, например, второй участок, описываемый ниже со ссылкой на фиг.3.

По наружной окружности шнека 104 вал 100 опирается на два опорных ролика 112, 114, образующих средства 110 опоры. Опорные ролики установлены зеркально по отношению к плоскости, перпендикулярно проходящей через центральную ось вала 100, вследствие чего вал равновесно опирается на оба опорных ролика 112, 114. Кроме того, оба опорных ролика образуют лежащий в этой плоскости зазор, через который пропускается вниз, между опорными роликами 112, 114, подвешенная на теле 102 вала петля. Оба опорных ролика 112, 114, в свою очередь, располагаются на шарикоподшипниках, установленных на оси 116. Оси 116 закреплены на двух опорах 120, 122 подшипника, расположенных вертикально и перпендикулярно показанному стрелкой 106 направлению транспортировки. Также на опорах 120, 122 подшипника установлен расположенный над валом 100 приводной орган, выполненный в виде приводного ролика 130. Контактной поверхностью 132, образованной по своей наружной окружности, этот ролик опирается на шнек 104 по его наружной окружности и, следовательно, образует с ним фрикционно замкнутое соединение. Фрикционное замыкание возрастает преимущественно вследствие того, что контактная поверхность 132 выполнена гуммированной. Вместе с опорными роликами 112, 114 приводной ролик 130 располагается в виде звезды вокруг центральной оси вала 100 таким образом, что центральные оси приводного ролика и опорных роликов образуют угол менее 180°. В результате обеспечивается надежное расположение и фиксация вала, вследствие чего исключается его выскакивание из узла опоры.

В изображенном примере выполнения движущий момент передается на приводной ролик 130 через вал 140 и карданный шарнир 142. Также приводной двигатель может быть прифланцован непосредственно к опоре 122 подшипника.

Под валом 100, на участке перед и/или позади средств для опоры 110, расположены два ограждения 150, 152, см. фиг.2, образующие расположенный преимущественно по центру под центральной осью вала зазор. Через этот зазор пропускается транспортируемая по телу 102 вала 100 петля 154, с помощью которой подвешено схематически изображенное на фиг.2 колбасное изделие 156. Ограждения 150, 152 служат для предупреждения раскачивания колбасного изделия 156, которое может быть вызвано вращением вала 100. Кроме того, в своей начальной части поручни имеют уширение или раздвоение (не показано) с тем, чтобы обеспечивалось надежное нанизывание петель. Дополнительно на уровне колбасного изделия 156 установлено ограждение 160, дополнительно препятствующее раскачиванию или маятниковым движениям колбасного изделия 156.

Показанный на фиг.3 вариант выполнения вала 300 согласно изобретению содержит наряду с первым участком 310, на теле 312 которого, как было описано выше, закреплен шнек 314, второй участок 320. Этот участок имеет, по существу, тот же диаметр, что и тело вала, но содержит преодолеваемую направляющую для принудительного направления, которая в виде спирального углубления 322 располагается по окружности вала или, говоря точнее, по телу 312 вала. Углубление 322 имеет боковые поверхности, сбегающие по отношению к поверхности 316 вала под тупым углом.

Кроме того, изображенный на фиг.3 вариант выполнения содержит останов 340, которым блокируется путь транспортировки на втором участке 320 вала 300. В результате на втором участке 320 блокируется дальнейшая транспортировка в указанном стрелкой 346 направлении подвешенных с помощью петель 342 колбасных изделий 344. На этом участке, вследствие сбега боковых поверхностей под тупым углом к поверхности 316 вала, петли могут выскальзывать из спирального углубления 322. В результате возможно накопление определенного количества колбасных изделий 344 без риска повреждения петель 342. Это особенно целесообразно в том случае, когда изготовление колбасных изделий и, следовательно, их подвод производится с другой тактовой частотой, чем их разгрузка.

Показанный на фиг.3 вариант выполнения вала 300 содержит также третий участок 330, на котором на теле 312 вала снова установлен шнек 334. Если останов 340 из своей первой позиции, в которой он блокирует путь транспортировки вала 300, перемещается, например, пневматическим поршневым приводом во вторую позицию, в которой он освобождает путь транспортировки, то колбасные изделия 344 могут транспортироваться по третьему участку 330 вала 300. Кроме того, третий участок 330 служит для опирания вала с помощью дополнительных средств опоры с тем, чтобы особенно при наличии длинных валов можно было распределить изгибающий момент, воздействующий на подшипники.

На фиг.4 изображено возможное выполнение начальной части 410 на стороне подвода в варианте выполнения вала 400 согласно изобретению. Последний содержит конический участок 412, сужающийся встречно показанному стрелкой 430 направлению транспортировки. К нему примыкает цилиндрический участок 414 для шарнирного соединения поворотного по отношению к валу 400 и расположенного перед ним устройства 420 для подачи петель. Указанный участок служит в качестве соосного элемента вращающейся опоры и взаимодействует, например, с одним или несколькими подшипниками скольжения или роликоподшипниками 424, установленными на участке устройства 420 для подачи петель, соответствующем цилиндрическому участку вала 400. На самой крайней, расположенной на стороне подвода начальной части 410 вала 400 выполнен шар 416, служащий элементом для исключения осевого относительного смещения между валом 400 и пред включенным устройством 420 для подачи петель. Этот шар заходит в частично упругий шаровой подпятник 422, расположенный в устройстве 420. Таким образом, достигаются как соосная радиальная вращающаяся опора, так и осевой стопор, обеспечивающий относительное выравнивание вала 400 с примыкающим к нему устройством 420 для подачи петель. Устройство 420 для подачи петель может быть также выполнено, в частности, в виде неподвижного органа приема петель, не совершающего совместное вращение с валом 400. Также могут быть выполнены иные формы вращающихся опор и осевых стопоров. В частности, возможен обратный порядок расположения элементов между валом и устройством для подачи петель, в результате чего в вале выполняются соответствующие отверстия с расположенными в них вращающимися опорами или подшипниками скольжения в качестве элемента вращающейся опоры и соответствующим шаровым подпятником в качестве стопора осевого относительного смещения.

На фиг.5 показано возможное выполнение конца 510 на стороне отвода в варианте выполнения вала 500 согласно изобретению. Последний имеет поперечное сечение, расширяющееся в направлении транспортировки, показанном стрелкой 530, по которому подаваемые шнеком 514 петли могут соскальзывать на устройство 540 для съема петель, например палку для копчения, расположенную позади вала 500 и установленную, по существу, соосно с ним.

Из фиг.6 очевидно, что внутри конца 610 на стороне отвода предусмотрен соосно подвижный центрирующий стержень 620. Последний предварительно нагружен пружиной 622 в осевом направлении и своей конусной центрирующей головкой 624 упирается в центральное отверстие 642 последовательно расположенного устройства 640 для съема петель. Если применяется, например, трубчатая палка для копчения в качестве последовательно расположенного устройства 640 для съема петель, то его внутреннее сечение служит центральным отверстием.

В показанном на фиг.7 варианте выполнения конец 710 выполнен на стороне отвода с центрирующим стержнем 720, центрирующая головка которого выполнена в виде шара или шарового сегмента. Также и этот центрирующий стержень предварительно нагружен пружиной 722 в осевом направлении и служит для центрирования последовательно установленного устройства 740 для съема петель, такого, например, как палка для копчения, причем он прижат к ней и заходит в имеющееся в ней центральное отверстие 742. Благодаря своему шаровому шарниру такой вариант выполнения позволяет обеспечить наклонное положение устройства 740 для приема петель по отношению к валу 700, т.е. не требуется соосного центрирования.

Реферат

Изобретение относится к устройству для транспортировки подвешенных с помощью петель или им подобных средств изделий, в частности колбасных упаковок. Устройство для транспортировки подвешенных с помощью петель или подобных им средств изделий, в частности, колбасных упаковок, содержит вал с первым осевым участком, на котором установлен шнек, а также приводные органы и опорные средства для вала, расположенные таким образом, что движущий момент создается по наружной окружности шнека и вал опирается через наружную окружность шнека. Опорные средства содержат два опорных ролика и образуют под валом зазор для пропуска петель. Приводные органы содержат приводной ролик с расположенной по наружной окружности контактной поверхностью для создания фрикционно замкнутого движущего момента. Контактная поверхность приводного ролика может быть выполнена гуммированной. Технический результат заключается в обеспечении надежной транспортировки изделий без их повреждения. 12 з.п. ф-лы, 7 ил.

Комментарии