Изоляционный стеклопакет, обладающий отверждающимся при комнатной температуре герметиком пониженной газопроницаемости - RU2448133C2

Код документа: RU2448133C2

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение в общем плане относится к теплоизоляционным конструкциям и в частности к конструкции изоляционного стеклопакета с высокой теплоизоляционной эффективностью, герметизированной герметиками, отверждающимися при комнатной температуре, имеющими сниженную проницаемость по отношению к газам или смесям газов.

Предпосылки создания изобретения

Изоляционные стеклопакеты ((ИСП)(IGU)) обычно имеют две панели из стекла, разделенные проставкой. Две панели из стекла располагаются параллельно друг другу и герметизируются по их периферии, так что пространство между панелями, или внутреннее пространство, является полностью замкнутым. Внутреннее пространство обычно заполнено воздухом. Энергоперенос через изоляционный стеклопакет данной типичной конструкции является сниженным благодаря включению изоляционного слоя воздуха во внутреннее пространство по сравнению с одинарной панелью из стекла. Энергоперенос может быть дополнительно снижен при увеличении разделения между панелями с увеличением изоляционной подушки воздуха. Имеется предел максимального разделения, сверх которого конвекция в воздухе между панелями может увеличить энергоперенос. Энергоперенос может быть дополнительно снижен введением большего количества слоев изоляции в форме дополнительных внутренних пространств и герметизации стеклянных панелей. Например, три параллельные отстоящие друг от друга панели из стекла разделяются двумя внутренними пространствами и герметизируются по их периферии. Таким образом, разделение панелей поддерживается ниже максимального предела, придаваемого конвекционными эффектами в воздушном пространстве, отсюда общий энергоперенос может быть дополнительно снижен. Если дополнительное снижение энергопереноса является желательным, тогда могут быть добавлены дополнительные внутренние пространства.

Кроме того, энергоперенос герметизированных изоляционных стеклопакетов может быть снижен при замене воздуха в герметизированном изоляционном стеклоокне на более плотный газ с более низкой проводимостью. Подходящие газы должны быть бесцветными, нетоксичными, некорродирующими, негорючими, не разрушающимися под действием ультрафиолетового излучения и более плотными, чем воздух, и более низкопроводными, чем воздух. Аргон, криптон, ксенон и гексафторид серы являются примерами газов, которые обычно являются заменителями воздуха в изоляционных стеклоокнах для снижения энергопереноса.

Различные типы герметиков используются в настоящее время в изготовлении изоляционных стеклопакетов, включая как отверждающиеся, так и неотверждающиеся системы. Жидкие полисульфиды, полиуретаны и силиконы представляют собой отверждающиеся системы, которые обычно используются, тогда как термоплавкие клеи на основе каучука из сополимера полибутилен-полиизопрен являются обычно используемыми неотверждающимися системами.

Жидкие полисульфиды и полиуретаны являются обычно двухкомпонентными системами, содержащими основу и отверждающий агент, которые затем смешиваются перед нанесением на стекло. Силиконы могут быть однокомпонентными, а также двухкомпонентными системами. Двухкомпонентные системы требуют установленное соотношение смеси, состоящее из двух частей смесительное оборудование и время отверждения перед тем, как изоляционные стеклопакеты могут быть перемещены на следующую стадию изготовления.

Однако указанные герметики являются чувствительными к проницаемости от энергопереносящих газов с низкой проводимостью (например, аргона), используемых для улучшения характеристики изоляционных стеклопакетов. Как результат указанной проницаемости сниженный энергоперенос, поддерживаемый газом между панелями из стекла, теряется со временем.

Сохраняется необходимость в герметиках с лучшей барьерной защитой и даже более высокой теплоизоляционной стабильностью, которые преодолевают недостатки, описанные выше, и являются высоко подходящими для применений, которые являются легкими для нанесения и имеют превосходную адгезию.

Краткое описание изобретения

Настоящее изобретение относится к изоляционному стеклопакету с улучшенной теплоизоляционной стабильностью. В частности, настоящее изобретение относится к изоляционному стеклопакету, содержащему, по меньшей мере, два отстоящих друг от друга листа стекла в пространственном отношении друг к другу, газ с низкой теплопроводностью между ними и элемент герметизации газа, включающий отверждающийся герметик, состоящий из: а) полидиорганосилоксана, показывающего проницаемость к газу; b) по меньшей мере, одного полимера, имеющего проницаемость к указанному газу, которая является меньше, чем проницаемость полидиорганосилоксанового полимера; с) сшивающего агента и d) катализатора для реакции сшивания.

Отверждающийся герметик настоящего изобретения преимущественно обеспечивает 50% снижение газопроницаемости и сниженную утечку влаги, что обеспечивает больший срок службы изоляционных стеклопакетов ((ИСП)(IGU)).

Краткое описание чертежей

На фиг.1 представлен вид сбоку в разрезе двойного полированного изоляционного стеклопакета ((ИСП)(IGU)).

На фиг.2 представлен график, показывающий газопроницаемость по отношению к аргону для примеров 1-3.

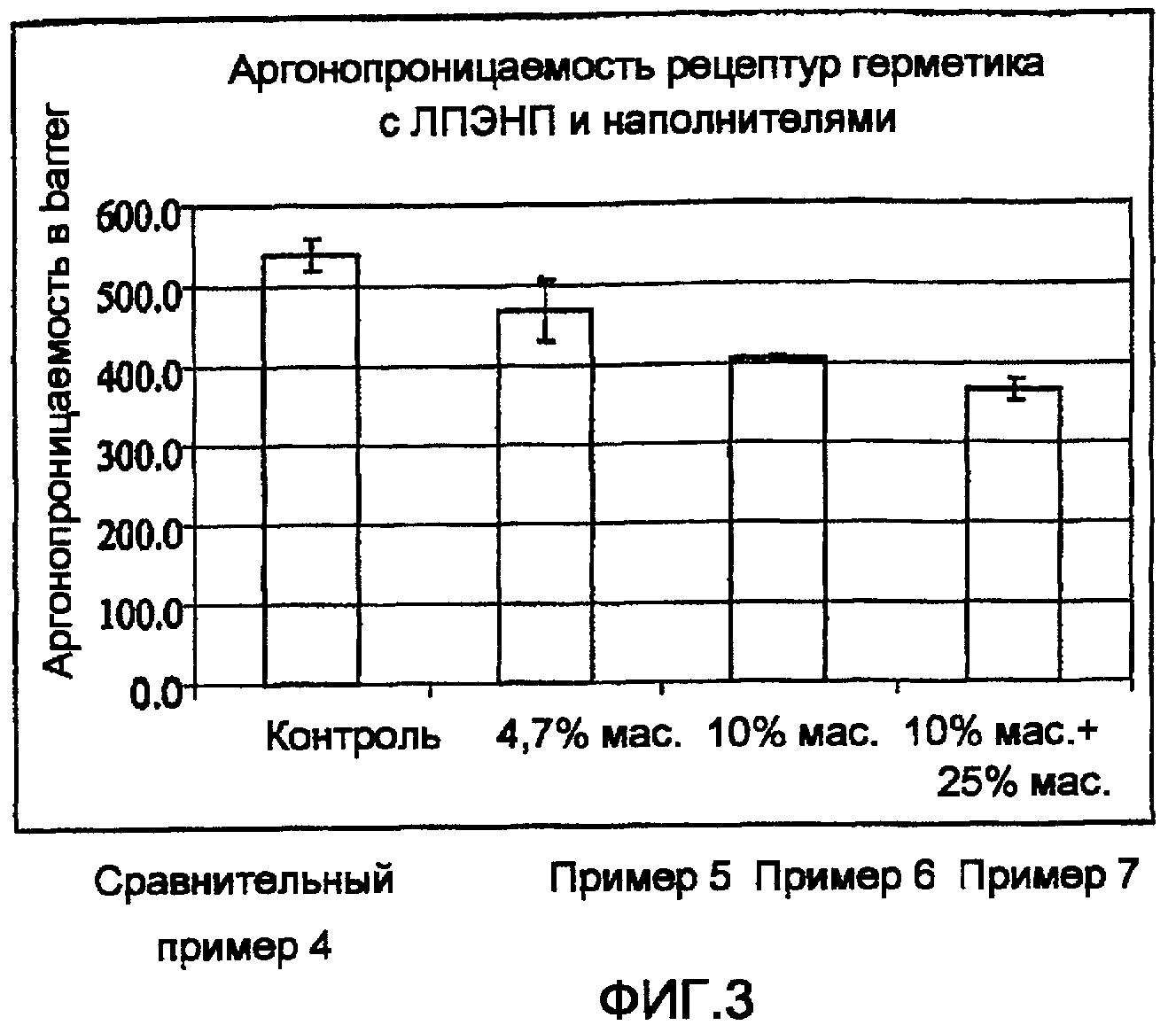

На фиг.3 представлен график, показывающий газопроницаемость по отношению к аргону для примеров 5-7.

На фиг.4 представлен график, показывающий процент снижения газопроницаемости по отношению к аргону для примеров 5-7.

Подробное описание изобретения

Здесь рассматриваются подробные варианты настоящего изобретения. Однако должно быть понятно, что рассмотренные варианты являются только иллюстрацией изобретения, которое может быть осуществлено в различных формах. Поэтому подробности, рассмотренные здесь, не должны интерпретироваться как ограничения, а только как основа для формулы изобретения и как основа для указания специалисту в данной области техники, как осуществить и/или использовать изобретение.

На фиг.1 показан изоляционный стеклопакет 10, вводящий отверждающийся герметик 7, обеспечивающий разделение смежных панелей 1, 2 и герметизацию внутреннего газового пространства 6 между ними. Как легко заметят специалисты в данной области техники, идеи изобретения настоящего отверждающегося герметика 7 могут быть применены различным образом без отступления от сущности настоящего изобретения. Например, предполагается, что настоящий отверждающийся герметик может быть использован в сочетании с другими материалами, например различными типами стекла, включая прозрачное флоат-стекло, отожженное стекло, закаленное стекло, солнечное стекло, окрашенное стекло и низкое-Е-стекло, акриловые листы и поликарбонатные листы.

В соответствии с настоящим изобретением отверждающийся герметик 7 применяется в конструкции изоляционного стеклопакета с двойной стеклопанельной конструкцией. Поэтому изоляционный стеклопакет обычно включает первую стеклопанель 1 и вторую стеклопанель 2, разделенные непрерывной проставкой 5, первичный герметик 4 и отверждающийся герметик 7, расположенный между первой стеклопанелью 1 и второй стеклопанелью 2. Использование отверждающегося герметика 7 в соответствии с настоящим изобретением обеспечивает улучшенные газобарьерные характеристики и характеристики вытекания жидкости. Как результат, отверждающийся герметик 7 обеспечивает более длительный срок службы изоляционных стеклопакетов.

Размеры непрерывной проставки 5 определяют размер газонепроницаемого пространства 6, образованного между первым стеклом 1 и вторым стеклом 2, когда листы стекла герметизируются с проставкой 5 с использованием первичного герметика 1 и отверждающегося герметика 7 настоящего изобретения. Раскладка 8, как известно в технике, помещается между стеклянными листами 1 и 2 и оконной рамой 9.

Проставка 5 может быть наполнена осушителем, который поддерживает сухим газонепроницаемое пространство 6 изоляционного стеклопакета. Осушителем должен быть осушитель, который не поглощает газ с низкой теплопроводностью или другие используемые газы, если газовая смесь используется для заполнения внутреннего пространства изоляционного стеклопакета.

Первичный герметик 4 изоляционного стеклопакета может состоять из полимерных материалов, как известно в технике. Например, каучуксодержащий материал, такой как полиизобутиленовый каучук, бутилкаучук, полисульфидный каучук, ЭПДМ-каучук, нитрильный каучук или подобное. Другие материалы включают (но не ограничиваясь этим) соединения, содержащие сополимеры полиизобутилен/полиизопрен, полиизобутиленовые полимеры, бромированные олефиновые полимеры, сополимеры полиизобутилена и пара-метилстирола, сополимеры полиизобутилена и бромированного пара-метилстирола, бутилкаучуковый сополимер изобутилена и изопрена, этилен-пропиленовые полимеры, полисульфидные полимеры, полиуретановые полимеры и стирол-бутадиеновые полимеры.

Как указано выше, первичный герметик 4 может быть получен из такого материала, как полиизобутилен, который имеет очень хорошие герметизирующие свойства. Раскладка 8 представляет собой уплотнитель, который иногда называется как укладка и может быть в форме силикона или бутила. Осушитель может быть встроен в непрерывную проставку 5 и предназначен для удаления влаги из изоляционного стеклопакета, или газонепроницаемого пространства между стеклопанелью 1 и стеклопанелью 2.

Отверждающийся герметик 7 настоящего изобретения содержит полидиорганосилоксановый полимер или смесь его и, по меньшей мере, одного дополнительного полимера. Общее описание каждого из компонентов рецептуры дается следующим образом:

полидиорганосилоксан или смесь полидиорганосилоксанов, показывающих проницаемость к газу или смеси газов, у которых атом кремния на каждом конце полимерной цепи имеет силанольное окончание, поэтому вязкость силоксанов может быть от примерно 1000 до 200000 сП при 25°C;

полимер, показывающий проницаемость к газу или смеси газов, которая является ниже, чем проницаемость полидиорганосилоксанового полимера (а);

алкилсиликатный сшивающий агент общей формулы:

(R14O)(R15O)(R16O)(R17O)Si;

катализатор, используемый для облегчения сшивания силиконовых герметиков.

Герметик настоящего изобретения может дополнительно содержать необязательный компонент, такой как наполнитель, промотор адгезии, неионогенное поверхностно-активное вещество и подобное и их смеси.

Полидиорганосилоксановый полимер (а) обычно имеет формулу:

MaDbD'c c нижними индексами а=2 и b≥1 и с нижним индексом с, который представляет собой ноль или положительное число,

где M=(HO)3-x-yR1xR2ySiO1/2 c нижним индексом х=0, 1 или 2 и нижним индексом y=0 или 1 при условии, что (x+y)≤2, когда R1 и R2 независимо выбраны из одновалентных С1-С60 углеводородных радикалов;

где D=R3R4SiO1/2, где R3 и R4 независимо выбраны из одновалентных С1-С60 углеводородных радикалов;

где D'=R5R6SiO2/2, где R5 и R6 независимо выбраны из одновалентных С1-С60 углеводородных радикалов.

В одном варианте изобретения уровень введения полидиорганосилоксана, в котором атом кремния на каждом конце полимерной (а) цепи имеет силанольное окончание, находится в интервале от примерно 50 мас.% до примерно 99 мас.% всей композиции. В другом варианте изобретения уровень введения полидиорганосилоксанового полимера (а) или смесей полидиорганосилоксановых полимеров (а) находится в интервале от примерно 60 мас.% до примерно 95 мас.% всей композиции. В еще другом варианте изобретения уровень введения полидиорганосилоксанового полимера (а) или смесей полидиорганосилоксановых полимеров (а) находится в интервале от примерно 65 мас.% до примерно 95 мас.% всей композиции.

Отверждающийся герметик 7 настоящего изобретения дополнительно содержит, по меньшей мере, один полимер (b), показывающий проницаемость к газу или смеси газов, которая является ниже, чем проницаемость полидиорганосилоксанового полимера (а).

Подходящие полимеры (b), показывающие проницаемость к газу или смеси газов, которая является ниже, чем проницаемость полидиорганосилоксанового полимера (а), включают, среди прочего, полиэтилены, такие как полиэтилен низкой плотности ((ПЭНП) (LDPE)), полиэтилен очень низкой плотности ((ПЭОНП)(VLDPE)), линейный полиэтилен низкой плотности ((ЛПЭНП)(LLDPE)) и полиэтилен высокой плотности ((ПЭВП)(HDPE)), полипропилен ((ПП) (РР)), полиизобутилен ((ПИБ)(PIB)), поливинилацетат ((ПВАц) (PVAc)), поливиниловый спирт ((ПВС)(PVOH)), полистирол, поликарбонат, сложный полиэфир, такой как полиэтилентерефталат ((ПЭТФ)(РЕТ)), полибутилентерефталат ((ПБТФ)(РВТ)), полиэтиленнафталат ((ПЭН)(PEN)), гликольмодифицированный полиэтилентерефталат ((ПЭТФГ) (PETG)), поливинилхлорид ((ПВХ) (PVC)), поливинилиденхлорид, поливинилиденфторид, термопластичный полиуретан ((ТПУ)(TPU)), акрилонитрилбутадиенстирол ((АБС) (ABS)), полиметилметакрилат ((ПММА)(РММА)), поливинилфторид ((ПВФ)(PVF)), полиамиды (найлоны), полиметилпентен, полиимид ((ПИ)(PI)), полиэфиримид ((ПЭИ)(PEI)), полиэфирэфиркетон ((ПЭЭК)(РЕЕК)), полисульфон, полиэфирсульфон, этиленхлортрифтороэтилен, политетрафтороэтилен ((ПТФЭ)(PTFE)), ацетат целлюлозы, ацетатбутират целлюлозы, пластифицированный поливинилхлорид, иономеры (Surtyn), полифениленсульфид ((ПФС)(PPS)), стирол-малеиновый ангидрид, модифицированный полифениленоксид ((ПФО)(РРО)) и т.п. и их смеси.

Примеры полимера (b) герметика 7, который также может быть эластомерным по природе, включают (но не ограничиваясь этим) этилен-пропиленовый каучук ((ЭПДМ)(EPDM)), полибутадиен, полихлоропрен, полиизопрен, полиуретан ((ТПУ)(TPU)), стирол-бутадиен-стирол ((СБС)(SBS)), стирол-этилен-бутадиен-стирол (СЭБС)(SEBS)), полиметилфенилсилоксан ((ПМФС)(PMPS)) и т.п.

Указанные полимеры могут быть смешанными либо в отдельности, либо в комбинациях, либо в форме сополимеров, например смеси поликарбонат-АБС, смеси поликарбонат-сложный полиэфир, привитые сополимеры, такие как, например, полиэтилены с прививкой силана и полиуретаны с прививкой силана.

В одном варианте настоящего изобретения отверждающийся герметик 7 имеет полимер, выбранный из группы, состоящей из полиэтилена низкой плотности ((ПЭНП) (LDPE)), полиэтилена очень низкой плотности ((ПЭОНП)(VLDPE)), линейного полиэтилена низкой плотности ((ЛПЭНП)(LLDPE)), полиэтилена высокой плотности ((ПЭВП)(HDPE)) и их смесей. В другом варианте настоящего изобретения отверждающийся герметик имеет полимер, выбранный из группы, состоящей из полиэтилена низкой плотности ((ПЭНП) (LDPE)), полиэтилена очень низкой плотности ((ПЭОНП)(VLDPE)), линейного полиэтилена низкой плотности ((ЛПЭНП)(LLDPE)) и их смесей. В еще одном варианте настоящего изобретения полимером отверждающегося герметика является линейный полиэтилен низкой плотности ((ЛПЭНП)(LLDPE)).

В одном варианте настоящего изобретения отверждающийся герметик содержит от примерно 50 до примерно 99 мас.% полидиорганосилоксанового полимера и от примерно 1 до примерно 50 мас.% полимера (b). В другом варианте настоящего изобретения отверждающийся герметик содержит от примерно 60 до примерно 95 мас.% полидиорганосилоксанового полимера и от примерно 5 до примерно 40 мас.% полимера (b). В еще одном варианте настоящего изобретения отверждающийся герметик содержит от примерно 65 до примерно 95 мас.% полидиорганосилоксанового полимера и от примерно 5 до примерно 35 мас.% полимера (b).

Способ смешения полидиорганосилоксанового полимера (а) с полимером (b) может быть осуществлен способами, известными в технике, например смешением в расплаве, смешением в растворе или смешением полимерного порошкового компонента (b) с полидиорганосилоксановым полимером (а).

Подходящие сшивающие агенты (с) для силоксанов отверждающегося герметика могут включать алкилсиликат общей формулы:

(R14O)(R15O)(R16O)(R17O)Si,

где R14, R15, R16 и R17 независимо выбраны из одновалентных С1-С60 углеводородных радикалов.

Сшивающие агенты, используемые здесь, включают (но не ограничиваясь этим) тетра-N-пропилсиликат ((NПС)(NPS)), тетраэтил-орто-силикат и метилтриметоксисилан и подобные алкилзамещенные алкоксисилановые соединения и т.п.

В одном варианте настоящего изобретения уровень введения алкилсиликата (сшивающего агента) находится в интервале от примерно 0,1 мас.% до примерно 10 мас.%. В другом варианте настоящего изобретения уровень введения алкилсиликата (сшивающего агента) находится в интервале от примерно 0,3 мас.% до примерно 5 мас.%. В еще одном варианте настоящего изобретения уровень введения алкилсиликата (сшивающего агента) находится в интервале от примерно 0,5 мас.% до примерно 1,5 мас.% от массы всей композиции.

Подходящими катализаторами (d) может быть любой из известных в технике используемых для облегчения сшивания силиконовых герметиков. Катализатор может включать металлический и неметаллический катализатор. Примеры металлической части металлконденсационных катализаторов, используемых в настоящем изобретении, включают соединения олова, титана, циркония, свинца, железа, кобальта, сурьмы, марганца, висмута и цинка.

В одном варианте настоящего изобретения соединения олова, используемые для облегчения сшивания отверждающихся герметиков, включают такие соединения олова, как дибутилоловодилаурат, дибутилоловодиацетат, дибутилоловодиметилат, оловооктоат, изобутилоловотрицероат, дибутилоловооксид, солюбилизированный дибутилоловооксид, дибутилолово-бис-диизооктилфталат, бис-трипропоксисилилдиоктилолово, дибутил-олово-бис-ацетилацетон, силилированный дибутилолводиоксид, карбометоксифенилолово-трис-уберат, изобутилоловотрицероат, диметилоловодибутират, диметилоловодинеодеканоат, триэтилоловотартрат, дибутилоловодибензоат, олеат олова, нафтенат олова, бутилоловотри-2-этилгексилгексоат и оловобутират и т.п. В еще одном варианте настоящего изобретения соединениями, используемыми для облегчения сшивания отверждающихся герметиков, являются хелатированные соединения титана, например 1,3-пропандиоксититан-бис-(этилацетоацетат), диизопропоксититан-бис-(этилацетоацетат), и тетраалкилтитанаты, например тетра-н-бутил-титанат и тетра-изопропилтитанат. В еще одном варианте настоящего изобретения диорганоолово-бис-β-дикетонаты используются для облегчения сшивания в отверждающихся герметиках.

В одном аспекте настоящего изобретения катализатором является металлический катализатор. В другом аспекте настоящего изобретения металлический катализатор выбран из группы, состоящей из соединений олова, и в еще одном аспекте настоящего изобретения металлическим катализатором является солюбилизированный дибутилоловооксид.

В одном варианте настоящего изобретения уровень введения катализатора находится в интервале от примерно 0,001 мас.% до примерно 1 мас.% от массы всей композиции. В другом варианте настоящего изобретения уровень введения катализатора находится в интервале от примерно 0,003 мас.% до примерно 0,5 мас.% от массы всей композиции. В еще одном варианте настоящего изобретения уровень введения катализатора находится в интервале от примерно 0,005 мас.% до примерно 0,2 мас.% от массы всей композиции.

Отверждающийся герметик настоящего изобретения может дополнительно содержать алкоксисилан или смесь алкоксисиланов в качестве промотора адгезии. В одном варианте промотором адгезии может быть объединенная смесь н-2-аминоэтил-3-аминопропил-триметоксисилана и 1, 3, 5-трис-(триметоксисилилпропил)изо-цианурата. Другие промоторы адгезии, используемые в настоящем изобретении, включают (но не ограничиваясь этим) н-2-амино-этил-3-аминопропилтриэтоксисилан, γ-аминопропилтриэтоксисилан, γ-аминопропилтриметоксисилан, бис-γ-триметоксисилилпропиламин, N-фенил-γ-аминопропилтриметоксисилан, триаминофункционалтриметоксисилан, γ-аминопропилметилдиэтоксисилан, метакрилоксипропилтриметоксисилан, метиламинопропилтриметоксисилан, γ-глицидоксипропилэтилдиметоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксиэтилтриметоксисилан, β-(3,4-эпоксициклогексил)пропилтриметоксисилан, β-(3,4-эпоксициклогексил)этилметилдиметоксисилан, изоцианатопропилтриэтоксисилан, изоцианатопропилметилдиметоксисилан, β-цианоэтилтриметоксисилан, γ-акрилоксипропилтриметоксисилан, γ-метакрилоксипропилметил-диметоксисилан, 4-амино-3,3'-диметилбутилтриметоксисилан и н-этил-3-триметоксисилил-2-метилпропанамин и т.п.

В одном варианте настоящего изобретения уровень введения алкоксисилана (промотора адгезии) находится в интервале от примерно 0,1 мас.% до примерно 20 мас.% В другом варианте настоящего изобретения уровень введения промотора адгезии находится в интервале от примерно 0,3 мас.% до примерно 10 мас.% от массы всей композиции. В еще одном варианте настоящего изобретения уровень введения промотора адгезии находится в интервале от примерно 0,5 мас.% до примерно 2 мас.% от массы всей композиции.

Отверждающийся герметик настоящего изобретения может также содержать наполнитель. Подходящие наполнители настоящего изобретения включают (но не ограничиваясь этим) молотый, осажденный и коллоидный карбонаты кальция, которые обработаны такими соединениями, как стеарат или стеариновая кислота, усиливающие диоксиды кремния, такие как дымящие диоксиды кремния, осажденные диоксиды кремния, силикагели и гидрофобизированные диоксиды кремния и силикагели, дробленый и молотый кварц, оксид алюминия, гидроксид алюминия, гидроксид титана, диатомовая земля, оксид железа, углеродная сажа и графит или глины, такие как каолин, бентонит или монтмориллонит и т.п.

В одном варианте настоящего изобретения наполнителем является карбонат кальция, диоксид кремния или их смесь. Тип и количество вводимого наполнителя зависит от желаемых физических свойств отвержденного герметика. В другом варианте изобретения количество наполнителя составляет от 0 мас.% до примерно 80 мас.% всей композиции. В еще другом варианте изобретения количество наполнителя составляет от примерно 10 мас.% до примерно 60 мас.% всей композиции. В еще одном варианте изобретения количество наполнителя составляет от примерно 30 мас.% до примерно 55 мас.% всей композиции. Наполнителем могут быть частицы одного типа или смесь двух или более типов частиц.

В другом варианте настоящего изобретения отверждающийся герметик содержит неорганическое вещество из общего класса так называемых «наноглин» или «глин». «Органоглины» представляют собой глины или другие слоистые материалы, которые обработаны органическими молекулами (также называемыми расслаивающими агентами), способными подвергаться ионообменным реакциям с катионами, присутствующими на межслойных поверхностях слоев.

В одном варианте глинистые материалы, используемые здесь, включают натуральные и синтетические филлосиликаты, в частности смектические глины, такие как монтмориллонит, монтмориллонит натрия, монтмориллонит кальция, монтмориллонит магния, нонтронит, бейделлит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кенияйит, собокит, свиндордит, стевенсит, тальк, слюда, каолинит, а также вермикулит, галлуазит, алюминатоксиды или гидроталькит и т.п. и их смеси. В другом варианте другие используемые слоистые материалы включают слюдинистые минералы, такие как иллит и смешанные слоистые иллит - смектитные минералы, такие как ректорит, тарасовит, ледикит и смеси иллитов с глинистыми минералами, указанными выше. При осуществлении данного изобретения может быть использован любой набухающий слоистый материал, который достаточно сорбирует органических молекул с увеличением межслойного пространства между смежными филлосиликатными пластинками до, по меньшей мере, 5Å или до, по меньшей мере, 10 Å (когда филлосиликат измеряется сухим).

Вышеуказанные частицы могут быть природными или синтетическими, такими как смектическая глина. Данное различие может влиять на размер частиц, и для данного изобретения частицы должны иметь поперечный размер в интервале 0,01-5 мкм, и, предпочтительно, в интервале 0,05-2 мкм, и, более предпочтительно, в интервале 0,1-1 мкм. Толщина, или вертикальный размер, частиц может варьироваться в интервале 0,5-10 нм и, предпочтительно, в интервале 1-5 нм.

В еще одном варианте настоящего изобретения органические и неорганические соединения, используемые для обработки или модификации глин и слоистых материалов, включают катионогенные поверхностно-активные вещества, такие как аммоний, хлорид аммония, алкиламмоний (первичный, вторичный, третичный и четвертичный), фосфониевые или сульфониевые производные алифатических, ароматических или арилалифатических аминов, фосфины или сульфиды. Такие органические молекулы находятся среди «модификаторов поверхности» или «расслаивающих агентов», рассмотренных здесь. Дополнительные органические и неорганические соединения, используемые для обработки или модификации глин и слоистых материалов, включают аминные соединения (или соответствующий аммониевый ион) со структурой R3R4R5N, в которой R3, R4 и R5представляют собой С1-С30 алкилы или алкены в одном варианте, С1-С20 алкилы или алкены в другом варианте, которые могут быть одинаковыми или различными. В одном варианте органическая молекула представляет собой длинноцепочечный третичный амин, где R3 представляет собой С14-С20 алкил или алкен. В другом варианте R4и/или R5также могут быть С14-С20 алкилом или алкеном. В еще одном варианте настоящего изобретения модификатором может быть амин со структурой R6R7R8N, в которой R6, R7 и R8представляют собой С1-С30 алкоксисиланы или комбинации С1-С30 алкилов или алкенов и алкоксисиланов.

Подходящие глины, которые обрабатываются или модифицируются с образованием органоглин, включают (но не ограничиваясь этим) монтмориллонит, монтмориллонит натрия, монтмориллонит кальция, монтмориллонит магния, нонтронит, бейделлит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кенияйит, собокит, свиндордит, стевенсит, вермикулит, галлуазит, алюминатоксиды, гидроталькит, иллит, ректорит, таросовит, ледикит и их смеси. Органоглины настоящего изобретения могут дополнительно содержать одно или более соединений из следующего: аммоний, первичный алкиламмоний, вторичный алкиламмоний, третичный алкиламмоний, четвертичный алкиламмоний, фосфониевые производные алифатических, ароматических или арилалифатических аминов, фосфины или сульфиды или сульфониевые производные алифатических, ароматических или арилалифатических аминов, фосфины или сульфиды. В одном варианте настоящего изобретения органоглиной является алкиламмониймодифицированный монтмориллонит.

Количество глины, вводимое в герметик настоящего изобретения в соответствии с вариантами изобретения, предпочтительно, представляет собой количество, эффективное для обеспечения снижения газопроницаемости герметика. В одном варианте настоящего изобретения герметик настоящего изобретения содержит от 0 до примерно 50 мас.% наноглины. В другом варианте герметик настоящего изобретения имеет от примерно 1 до примерно 20 мас.% наноглины.

Отверждающийся герметик настоящего изобретения может необязательно содержать неионогенное поверхностно-активное вещество, выбранное из группы поверхностно-активных веществ, состоящей из полиэтиленгликоля, полипропиленгликоля, этоксилированного касторового масла, этоксилата олеиновой кислоты, алкилфенолэтоксилатов, сополимеров этиленоксида (ЭО) и пропиленоксида (ПО) и сополимеров силиконов и простых полиэфиров (силиконполиэфирные сополимеры), сополимеров силиконов и сополимеров этиленоксида и пропиленоксида и их смесей в количестве в интервале от слегка более 0 мас.% до примерно 10 мас.%, более предпочтительно, от примерно 0,1 мас.% до примерно 5 мас.% и, наиболее предпочтительно, от примерно 0,5 мас.% до примерно 0,75 мас.% от массы всей композиции.

Отверждающийся герметик настоящего изобретения может быть получен с использованием других ингредиентов, которые традиционно используются в вулканизующихся при комнатной температуре ((ВКТ)(RTV)) силиконовых герметиках, таких как красители, пигменты и пластификаторы, если они не ухудшают желаемые свойства.

Кроме того, как известно в технике, указанные герметики могут быть получены с использованием полимеризации в расплаве, в растворителе и на месте силоксановых полимеров.

Предпочтительно, способы смешения полидиорганосилоксановых полимеров с полимерами могут осуществляться при контактировании компонентов в барабанной мельнице или других устройствах физического смешения с последующим смешением в расплаве в экструдере. Альтернативно, компоненты могут быть смешаны в расплаве непосредственно в экструдере.

Отверждающийся герметик изобретения иллюстрируется следующими неограничивающими примерами.

Примеры

Полидиметилсилоксановую ((ПДМС)(PDMS)) смесь (силанол 5000 и силанол 50000, Gelest) смешивают в расплаве с ЛПЭНП (показатель текучести расплава ((ПТР)(MFI)) 20, от Sabic) с помощью внутреннего смесителя Hake при 150°С и 200 об/мин в течение времени смешения 12 мин. Три (3) такие смеси с содержанием ЛПЭНП 10, 20 и 30 мас.% (см. примеры 1, 2 и 3 соответственно, приведенные ниже) получают по следующей методике:

Смешивают силанолы с вязкостью 5000 сП и 50000 сП в соотношении 1:1.

Добавляют 70% силанольной смеси в смесителе Hake при 150°C.

Начинают эксперимент с использованием окна программы.

Добавляют ЛПЭНП в смеситель в небольших количествах. Время добавления 1-2 мин.

Добавляют оставшиеся 30% смеси силанола в смеситель.

Продолжают смешение в течение всего 12 мин.

В конце 12-й минуты автоматически прекращают вращение, собирают смешанный материал в стеклянные чашки Петри.

В следующих примерах образцы получают из партий, полученных с использованием вышеуказанной методики:

Пример 1: 52 г смеси силанолов (5000 и 50000, 50:50) + 6 г ЛПЭНП

Пример 2: 48 г смеси силанолов (5000 и 50000, 50:50) + 12 г ЛПЭНП

Пример 3: 42 г смеси силанолов (5000 и 50000, 50:50) + 18 г ЛПЭНП

Материалы примеров 1, 2 и 3 затем используют для получения отвержденных листов следующим образом.

Смеси ПДМС-ЛПЭНП смешивают с н-пропилсиликатом (сшивающий агент, полученный от Gelest Chemicals, США) и солюбилизированным оксидом дибутилолова ((ДБОО)(DBTO)) (катализатор, полученный от GE Silicones, Уотерфорд, США) в количествах, как показано в таблице 1, с использованием ручного смесителя в течение 5-7 мин. Пузырьки воздуха удаляют под вакуумом и смесь выливают в тефлоновую форму и выдерживают в течение 24 ч в условиях окружающей среды (25°C и 50% относительной влажности). Отвержденные листы удаляют из формы через 24 ч и выдерживают при температуре окружающей среды в течение 7 дней для полного отверждения.

Проницаемость по отношению к аргону для примеров 1-3 и сравнительного примера 1 определяют с использованием установки для определения газопроницаемости. Измерения основаны на методе переменного объема при давлении 100 фунт/кв.дюйм и температуре 25°С. Измерения повторяют в течение 2-3 раз в идентичных условиях для обеспечения их воспроизводимости. Результаты данных по проницаемости представлены на фиг.2.

Метод переменного объема, как представлено на фиг.2, измеряет проницаемость аргона (Ar) в единицах “barrer” (0,0-1200,0). Как показано в таблице 2, материалы примеров 1-3 показывают сниженную аргонопроницаемость относительно сравнительного примера 1.

Материалы примеров 5, 6 и 7 получают следующим образом.

Полидиметилсилоксановую ((ПДМС)(PDMS)) смесь (силанол 3000 и силанол 30000, GE silicones) смешивают в расплаве с ЛПЭНП (показатель текучести расплава ((ПТР)(MFI)) 20, от Sabic) в экструдере при 150°C вместе со смесью CaCO3 Hakenuka TDD и СаСО3 Omya FT. Температурные режимы барреля приводятся ниже в таблице 2:

Скорость подачи устанавливают при 50 фунт/ч. Рецептуры примеров 4, 5, 6 и 7, представленные в таблице 4, получают в экструдере при 150°C.

Экструдированный материал собирают в 6-унцевые semco-контейнеры.

Материалы сравнительного примера 4 и примеров 5, 6 и 7 затем используют для получения отвержденных листов следующим образом.

Смеси ПДМС-ЛПЭНП смешивают с частью В (каталитическая смесь состоит из солюбилизированного оксида дибутилолова, н-пропилсиликата, аминопропилтриэтоксисилана, углеродной сажи и силиконового масла) в соотношении 12,5:1 в semkit смесителе в течение 6 мин. Затем смесь выливают в тефлоновую форму и выдерживают в течение 24 ч в условиях окружающей среды (25°C и 50% относительной влажности). Отвержденные листы удаляют из формы через 24 ч и выдерживают при температуре окружающей среды в течение 7 дней для полного отверждения.

Данные по проницаемости для материалов сравнительного примера 4 и примеров 5, 6 и 7 с ЛПЭНП и другими наполнителями показаны на фиг.3 и 4.

Как показано на фиг.3 и 4, материалы примеров 5-7 показывают сниженную аргонопроницаемость относительно сравнительного примера 4.

Реферат

Изобретение относится к изоляционному стеклопакету, имеющему увеличенный срок службы, в котором наружная стеклопанель и внутренняя стеклопанель герметизированы по проставке с обеспечением пространства с улучшенной газонепроницаемостью. Изоляционный стеклопакет содержит, по меньшей мере, два отстоящих друг от друга листа стекла в пространственном отношении друг к другу, газ с низкой теплопроводностью между ними и элемент герметизации газа, включающий отверждающийся герметик. Герметик состоит из а) полидиорганосилоксана, проявляющего проницаемость к указанному газу, и полидиорганосилоксан представляет собой полидиорганосилоксан с силанольным окончанием, имеющий формулу: MaDbD'c, в которой а=2, b≥1, с представляет собой ноль или положительное целое число, M=(HO)3-x-yR1 xR2 ySiO1/2, в которой x=0, 1 или 2 и y=0 или 1, при условии, что (x+y)≤2, R1 и R2 представляют собой одновалентные C1-С60 углеводородные радикалы; D=R3R4SiO1/2, в которой R3 и R4 представляют собой одновалентные C1-С60 углеводородные радикалы; D'=R5R6SiO2/2, в которой R5 и R6 независимо выбраны из одновалентных C1-С60 углеводородных радикалов; b) по меньшей мере, одного полимера, имеющего проницаемость к указанному газу, которая является меньше, чем проницаемость полидиорганосилоксанового полимера; с) сшивающего агента и d) катализатора для реакции сшивания. Технический результат - получение изоляционного стеклопакета с улучшенной теплоизоляционной стабильностью и длительным сроком службы. 35 з.п. ф-лы, 4 ил., 3 табл.

Формула

MaDbD'c,

в которой а=2, b≥1, с представляет собой ноль или положительное целое число,

M=(HO)3-x-yR1xR2ySiO1/2,

в которой х=0, 1 или 2, и y=0 или 1, при условии, что (х+y)≤2, R1 и R2 представляют собой одновалентные C1-С60 углеводородные радикалы;

D=R3R4SiO1/2,

в которой R3 и R4 представляют собой одновалентные С1-С60 углеводородные радикалы;

D'=R5R6SiO2/2,

в которой R5 и R6 независимо выбраны из одновалентных С1-С60 углеводородных радикалов;

b) по меньшей мере, одного полимера, имеющего проницаемость к указанному газу, которая является меньше, чем проницаемость полидиорганосилоксанового полимера; с) сшивающего агента; и d) катализатора для реакции сшивания.

(R14O)(R15O)(R16O)(R17O)Si,

где R14, R15, R16 и R17 независимо выбраны из одновалентных С1-С60 углеводородных радикалов.

Комментарии