Слоистый материал для многослойного стекла и межслойная пленка для многослойного стекла - RU2523814C2

Код документа: RU2523814C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к слоистому материалу для многослойного стекла, который применяют в качестве дисплея, отображающего показания приборов на лобовом стекле (HUD; head-up display), который не портится даже при воздействии света и с которым можно изготавливать многослойное стекло, обладающее превосходной ударопрочностью. Кроме того, настоящее изобретение относится к межслойной пленке для многослойного стекла, применимой в слоистом материале для многослойного стекла.

Предпосылки создания изобретения

Многослойные стекла, обычно составленные из двух параллельных листов стекла и межслойных пленок для многослойных стекол, помещаемых между ними, применяют во фронтальных частях автомобилей, летательных аппаратов и т.п. в качестве так называемых лобовых или ветровых стекол.

В последние годы для повышения безопасности в отношении лобового стекла автомобиля растет стремление отображать показания приборов, такие как информация о скорости и т.п., т.е. данные, необходимые для вождения автомобиля, в виде дисплея (HUD), помещенного в той же зоне обзора, что и лобовое стекло.

Например, предлагают форму, в которой HUD-дисплей не помещают на поверхности лобового стекла, а информацию о скорости и т.п., посылаемую блоком управления, показывает дисплей приборной панели, а сам этот дисплей отражается от поверхности лобового стекла, благодаря чему водитель визуально знакомится с информацией о скорости и т.п. в том же положении, т.е. в той же зоне обзора, что и лобовое стекло. Такой HUD-дисплей неудобен тем, что приборный дисплей в поле зрения водителя представляется дважды нечетким, поскольку многослойное стекло, из которого изготовлено лобовое стекло, составлено из двух параллельных стекол.

Для решения этой проблемы в Патентном документе 1 предложено многослойное стекло, имеющее замедляющий элемент. В этом многослойном стекле замедляющий элемент помещен между стеклом внешней стороны транспортного средства и межслойной пленкой многослойного стекла, а сам замедляющий элемент связан со стеклом внешней стороны транспортного средства посредством адгезива, содержащего поглотитель ультрафиолета. Однако такое многослойное стекло имеет недостаток, заключающийся в том, что его способность поглощать ультрафиолет является недостаточной, а сам замедляющий элемент портится под воздействием света, и, кроме того, он имеет недостаточную ударопрочность.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: Публикация Japanese Kokai Hei-8-259280 (JP-A H08-259280)

Сущность изобретения

Задачи, решаемые изобретением

Задачей настоящего изобретения является предоставление слоистого материала для многослойного стекла, который применяют в качестве HUD-дисплея, который не портится даже под воздействием света и с которым можно изготавливать многослойное стекло, имеющее превосходную ударопрочность. Кроме того, другой задачей настоящего изобретения является предоставление межслойной пленки многослойного стекла, применимой в слоистом материале для многослойного стекла.

Средства решения указанных задач

Настоящее изобретение предоставляет слоистый материал для многослойного стекла, в котором межслойная пленка многослойного стекла и замедляющий элемент, помещенный между адгезивными слоями, являются многослойными, межслойная пленка многослойного стекла содержит термопластичную смолу и поглотитель ультрафиолета, межслойная пленка многослойного стекла содержит, в качестве поглотителя ультрафиолета, соединение бензотриазола или соединение бензофенона и, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединения малонового сложного эфира, соединения оксанилида и соединения триазина, причем суммарное содержание соединения малонового сложного эфира, соединения оксанилида и соединения триазина составляет не менее 0,8 части по массе, суммарное содержание соединения бензотриазола или соединения бензофенона составляет не менее 0,8 части по массе в расчете на 100 частей по массе термопластичной смолы, а адгезивный слой содержит адгезив, имеющий температуру стеклования не выше -20°C.

Настоящее изобретение будет подробно описано ниже в настоящем документе.

Авторы настоящего изобретения провели интенсивные исследования и в результате обнаружили, что в слоистом материале для многослойного стекла, в котором межслойная пленка для многослойного стекла и замедляющий элемент, помещенный между адгезивными слоями, являются многослойными, вводя определенное количество специфического поглотителя ультрафиолета в состав межслойной пленки многослойного стекла и составляя адгезивные слои с таким адгезивом, который имеет конкретную температуру стеклования, можно, применяя для многослойного стекла получаемый слоистый материал, изготавливать многослойное стекло, применимое для HUD-дисплея, которое не портится даже при воздействии света и имеет превосходную ударопрочность. Эти данные привели к созданию настоящего изобретения.

В слоистом материале для многослойного стекла согласно настоящему изобретению межслойная пленка многослойного стекла и замедляющий элемент, помещенный между адгезивными слоями, являются многослойными. В данном случае размер межслойной пленки многослойного стекла может быть равным размеру замедляющего элемента или отличным от него, но, предпочтительно, межслойная пленка для многослойного стекла является большей, чем замедляющий элемент.

Межслойная пленка многослойного стекла содержит термопластичную смолу и поглотитель ультрафиолета. Таким образом, можно предотвращать повреждение замедляющего элемента даже тогда, когда многослойное стекло, образованное с применением слоистого материала для многослойного стекла согласно настоящему изобретению, подвергается воздействию света.

Межслойная пленка многослойного стекла содержит, в качестве поглотителя ультрафиолета, смесь соединения бензотриазола или соединения бензофенона и, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединения малонового сложного эфира, соединения оксанилида и соединения триазина. Применяя такой поглотитель ультрафиолета, можно, в частности, предотвращать повреждение замедляющего элемента.

Соединение малонового сложного эфира, предпочтительно, имеет ароматическое кольцо. Примеры соединения малонового сложного эфира, имеющего ароматическое кольцо, включают в себя Hostavin PR-25 (производства Clariant), представленный ниже формулой (1-1), Hostavin B-CAP (производства Clariant), представленный ниже формулой(1-2), и т.п.

[Формула 1]

Соединение оксанилида, предпочтительно, имеет ароматическое кольцо. Примеры соединения оксанилида, имеющего ароматическое кольцо, включают в себя Sanduvor VSU (производства Clariant), представленный ниже формулой (2), и т.п.

[Формула 2]

Примеры соединения триазина включают в себя соединение, представленное ниже формулой (3), и т.п.

В формуле (3) R11 представляет собой органическую группу, имеющую от 1 до 20 атомов углерода, R12 представляет собой атом водорода, алкильную группу, имеющую от 1 до 8 атомов углерода, или алкоксигруппу, имеющую от 1 до 8 атомов углерода, а R13 представляет собой атом водорода или гидроксильную группу.

Примеры коммерческих продуктов соединения триазина включают в себя TINUVIN 400 (производства Ciba-Geigy Ltd., R11 представляет собой -CH2CH(OH)CH2-O-C12H25 или -CH2CH(OH)CH2-O-C13H27, R12 представляет собой CH3-, а R13 представляет собой OH-), TINUVIN 405 (производства Ciba-Geigy Ltd., R11 представляет собой -CH2CH(OH)CH2-O-CH2CH(C2H5)C4H9, R12 представляет собой CH3-, а R13 представляет собой OH-), TINUVIN 460 (производства Ciba-Geigy Ltd., R11 представляет собой C4H9-, R12 представляет собой C4H9O- и R13 представляет собой OH-), TINUVIN 1577 (производства Ciba-Geigy Ltd., R11 представляет собой C6H13-, R12 представляет собой Н-, а R13 представляет собой OH-), LA-46 (производства Adeka Corporation, R11 представляет собой CH3CH2CH2-O-C(=O)-CH2CH2CH2CH2-, R12 представляет собой Н-, а R13 представляет собой OH-) и т.п.

В формуле (3) R11, предпочтительно, представляет собой органическую группу, имеющую от 3 до 16 атомов углерода. Органическая группа может быть алкильной группой или органической группой, содержащей простую эфирную связь и гидроксильную группу, или она может быть органической группой, содержащей сложноэфирную связь.

В формуле (3) R12 представляет собой, предпочтительно, атом водорода, алкильную группу, имеющую от 2 до 5 атомов углерода, или алкоксильную группу, имеющую от 2 до 5 атомов углерода. В формуле (3) R13 представляет собой, предпочтительно, гидроксильную группу.

[Формула 3]

Примеры соединения бензотриазола включают соединение, представленное ниже формулой (4), и т.п.

В формуле (4) R14 представляет собой атом водорода или атом галогена, R15 представляет собой алкильную группу, имеющую от 3 до 10 атомов углерода, и R16 представляет собой алкильную группу, имеющую от 1 до 10 атомов углерода.

Примеры коммерческих продуктов соединения бензотриазола включают TINUVIN 328 (производства Ciba-Geigy Ltd., R14 представляет собой Н-, R15 представляет собой CH3CH2C(CH3), а R16 представляет собой CH3CH2C(CH3)2-), TINUVIN 326 (производства Ciba-Geigy Ltd., R14 представляет собой Cl-, R15 представляет собой CH3C(CH3)2- и R16 представляет собой CH3-), TINUVIN 234 (производства Ciba-Geigy Ltd., R14 представляет собой Н-, R15 представляет собой 1-метил-1-фенилэтильную группу и R16 представляет собой 1-метил-1-фенилэтильную группу) и т.п.

В формуле (4) R14 представляет собой, предпочтительно, атом водорода. В формуле (4) R15 представляет собой, предпочтительно, алкильную группу, имеющую от 3 до 10 атомов углерода и разветвляющуюся структуру. В формуле (4) R16 представляет собой, предпочтительно, алкильную группу, имеющую от 3 до 10 атомов углерода и разветвляющуюся структуру.

[Формула 4]

Примеры соединения бензофенона включают соединение, представленное ниже формулой (5), и т.п.

В формуле (5) R17 представляет собой атом водорода, гидроксильную группу или алкильную группу, имеющую от 1 до 8 атомов углерода, а R18 представляет собой атом водорода, гидроксильную группу или алкильную группу, имеющую от 1 до 8 атомов углерода. R17 и R18 могут быть одинаковыми или разными.

[Формула 5]

Согласно настоящему изобретению превосходный эффект предотвращения повреждения замедляющего элемента производится только тогда, когда межслойная пленка многослойного стекла содержит как соединение бензотриазола или соединение бензофенона, так и, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединения малонового сложного эфира, соединения оксанилида и соединения триазина, соответственно, взятых не менее чем в определенном количестве.

В межслойной пленке многослойного стекла нижний предел суммарного содержания соединения малонового сложного эфира, соединения оксанилида и соединения триазина в расчете на 100 частей по массе термопластичной смолы составляет 0,8 части по массе. Когда содержание, по меньшей мере, одного соединения, выбранного из группы, состоящей из соединения малонового сложного эфира, соединения оксанилида и соединения триазина, не превышает 0,8 части по массе, замедляющий элемент повреждается под воздействием света.

В межслойной пленке для многослойного стекла нижний предел содержания соединения бензотриазола и соединения бензофенона в расчете на 100 частей по массе термопластичной смолы составляет 0,8 части по массе. Когда содержание соединения бензотриазола и соединение бензофенона не превышает 0,8 части по массе, замедляющий элемент повреждается под воздействием света.

В частности, межслойная пленка для многослойного стекла содержит в качестве поглотителя ультрафиолета соединение бензотриазола или соединение бензофенона и, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединения малонового сложного эфира, соединения оксанилида и соединения триазина, и содержание, по меньшей мере, одного соединения, выбранного из группы, состоящей из соединения малонового сложного эфира, соединения оксанилида и соединения триазина, составляет, предпочтительно, не менее 0,8 части по массе в расчете на 100 частей по массе термопластичной смолы, и содержание соединения бензотриазола или соединения бензофенона составляет, предпочтительно, не менее 0,8 части по массе в расчете на 100 частей по массе термопластичной смолы.

В межслойной пленке многослойного стекла содержание, по меньшей мере, одного соединения, выбранного из группы, состоящей из соединения малонового сложного эфира, соединения оксанилида и соединения триазина составляет, предпочтительно, не менее 0,8 части по массе в расчете на 100 частей по массе термопластичной смолы.

Кроме того, в межслойной пленке многослойного стекла содержание соединения бензотриазола или соединения бензофенона составляет, предпочтительно, не менее 0,8 части по массе в расчете на 100 частей по массе термопластичной смолы.

Когда межслойная пленка многослойного стекла содержит соединение триазина и соединение бензотриазола в качестве поглотителя ультрафиолета, предпочтительный верхний предел содержания соединения триазина составляет 2,0 части по массе, а предпочтительный верхний предел содержания соединения бензотриазола составляет 1,4 части по массе в расчете на 100 частей по массе термопластичной смолы. Когда содержание соединения триазина превышает 2,0 части по массе, получаемая межслойная пленка многослойного стекла может иметь пониженную прозрачность и повышенное значение мутности. Когда содержание соединения бензотриазола превышает 1,4 части по массе, соединение бензотриазола может осаждаться из получаемой межслойной пленки многослойного стекла.

Предпочтительный нижний предел суммарного содержания соединения триазина и соединения бензотриазола составляет 1,7 части по массе, а их предпочтительный верхний предел составляет 3,4 части по массе в расчете на 100 частей по массе термопластичной смолы, поскольку содержание в этом диапазоне превосходно предотвращает повреждение замедляющего элемента, обусловленное воздействием света.

Когда межслойная пленка для многослойного стекла содержит соединение оксанилида и соединение бензотриазола в качестве поглотителя ультрафиолета, предпочтительный верхний предел содержания соединения оксанилида составляет 1,4 части по массе, а предпочтительный верхний предел содержания соединения бензотриазола составляет 1,4 части по массе в расчете на 100 частей по массе термопластичной смолы. Когда содержание соединения оксанилида превышает 1,4 части по массе, получаемая межслойная пленка многослойного стекла может иметь пониженную прозрачность и повышенное значение мутности. Когда содержание соединения бензотриазола превышает 1,4 части по массе, соединение бензотриазола может осаждаться из получаемой межслойной пленки для многослойного стекла.

Предпочтительный нижний предел суммарного содержания соединения оксанилида и соединения бензотриазола составляет 1,7 части по массе, а их предпочтительный верхний предел составляет 2,8 части по массе в расчете на 100 частей по массе термопластичной смолы, поскольку содержание в этом диапазоне превосходно предотвращает повреждение замедляющего элемента, обусловленное воздействием света.

Когда межслойная пленка многослойного стекла содержит соединение малонового сложного эфира и соединение бензотриазола в качестве поглотителя ультрафиолета, предпочтительный верхний предел содержания соединения малонового сложного эфира составляет 1,2 части по массе, а предпочтительный верхний предел содержания соединения бензотриазола составляет 1,4 части по массе в расчете на 100 частей по массе термопластичной смолы. Когда содержание соединения малонового сложного эфира превышает 1,2 части по массе, получаемая межслойная пленка многослойного стекла может иметь пониженную прозрачность и повышенное значение мутности. Когда содержание соединения бензотриазола превышает 1,4 части по массе, соединение бензотриазола может осаждаться из получаемой межслойной пленки многослойного стекла.

Предпочтительный нижний предел суммарного содержания соединения малонового сложного эфира и соединения бензотриазола составляет 1,7 части по массе, а их предпочтительный верхний предел составляет 2,6 части по массе в расчете на 100 частей по массе термопластичной смолы, поскольку содержание в этом диапазоне превосходно предотвращает повреждение замедляющего элемента, обусловленное воздействием света.

Когда межслойная пленка многослойного стекла содержит соединение триазина и соединение бензофенона в качестве поглотителя ультрафиолета, предпочтительный верхний предел содержания соединения триазина составляет 2,0 части по массе, а предпочтительный верхний предел содержания соединения бензофенона составляет 1,6 части по массе в расчете на 100 частей по массе термопластичной смолы. Когда содержание соединения триазина превышает 2,0 части по массе или содержание соединения бензофенона превышает 1,6 части по массе, получаемая межслойная пленка многослойного стекла имеет пониженную прозрачность и повышенное значение мутности.

Когда межслойная пленка многослойного стекла содержит соединение оксанилида и соединение бензофенона в качестве поглотителя ультрафиолета, предпочтительный верхний предел содержания соединения оксанилида составляет 1,4 части по массе, а предпочтительный верхний предел содержания соединения бензофенона составляет 1,6 части по массе в расчете на 100 частей по массе термопластичной смолы. Когда содержание соединения оксанилида превышает 1,4 части по массе или содержание соединения бензофенона превышает 1,6 части по массе, получаемая межслойная пленка многослойного стекла имеет пониженную прозрачность и повышенное значение мутности.

Когда межслойная пленка многослойного стекла содержит соединение малонового сложного эфира и соединение бензофенона в качестве поглотителя ультрафиолета, предпочтительный верхний предел содержания соединения малонового сложного эфира составляет 1,2 части по массе, а предпочтительный верхний предел содержания соединения бензофенона составляет 1,6 части по массе в расчете на 100 частей по массе термопластичной смолы. Когда содержание соединения малонового сложного эфира превышает 1,2 части по массе или содержание соединения бензофенона превышает 1,6 части по массе, получаемая межслойная пленка многослойного стекла имеет пониженную прозрачность и повышенное значение мутности.

Для межслойной пленки многослойного стекла предпочтительным является содержание соединение бензотриазола в качестве поглотителя ультрафиолета. Примеры формы введения соединения бензотриазола включают в себя комбинированное применение соединения триазина и соединения бензотриазола, комбинированное применение соединения оксанилида и соединения бензотриазола, комбинированное применение соединения малонового сложного эфира и соединения бензотриазола, комбинированное применение соединения триазина, соединения малонового сложного эфира и соединения бензотриазола, комбинированное применение соединения триазина, соединения оксанилида и соединения бензотриазола и комбинированное применение соединения малонового сложного эфира, соединения оксанилида и соединения бензотриазола.

Кроме того, межслойная пленка многослойного стекла, предпочтительно, содержит стерически затрудненное соединение амина в комбинации с поглотителем ультрафиолета. Применяя комбинацию со стерически затрудненным соединением амина, можно защищать большее количество замедляющего элемента от повреждения, обусловленного воздействием света.

Стерически затрудненное соединение амина не ограничено конкретно. Его примеры включают LA-63P (производства Adeka Corporation, светостабилизатор (фотостабилизатор) на основе стерически затрудненных аминов (HALS) с высокой молекулярной массой), TINUVIN 144 (производства Ciba-Geigy Ltd., HALS с низкой молекулярной массой) и т.п.

Содержание стерически затрудненного соединения амина в межслойной пленке многослойного стекла конкретно не ограничено, но предпочтительный нижний предел составляет 0,03 части по массе, а предпочтительный верхний предел составляет 0,4 части по массе в расчете на 100 частей по массе термопластичной смолы, описанной ниже. Когда содержание стерически затрудненного соединения амина не превышает 0,03 части по массе, эффект включения стерически затрудненного соединения амина может не достигаться. Когда содержание стерически затрудненного соединения амина превышает 0,4 части по массе, прозрачность межслойной пленки многослойного стекла может ухудшаться, а значение мутности межслойной пленки для многослойного стекла может увеличиваться. Более предпочтительный нижний предел содержания стерически затрудненного соединения амина составляет 0,04 части по массе, более предпочтительный верхний предел составляет 0,2 части по массе, еще более предпочтительный нижний предел составляет 0,05 части по массе, а еще более предпочтительный верхний предел составляет 0,15 части по массе.

Межслойная пленка многослойного стекла содержит термопластичную смолу.

Термопластичная смола конкретно не ограничена. Ее примеры включают поливинилацетальную смолу, этиленвинилацетатную сополимерную смолу, этиленакриловую сополимерную смолу, полиуретановую смолу, полиуретановую смолу, содержащую серу, смолу поливинилового спирта и т.п. Из этих смол подходящей для применения является поливинилацетальная смола, поскольку она дает межслойную пленку многослойного стекла, которая демонстрирует превосходную адгезию к стеклу, когда ее применяют вместе с пластификатором.

Поливинилацетальная смола конкретно не ограничена до тех пор, пока она представляет собой поливинилацетальную смолу, полученную ацетализацией поливинилового спирта альдегидом, но подходит и поливинилбутиральная смола. Кроме того, если потребуется, можно применять комбинацию из двух или более видов поливинилацетальных смол.

Предпочтительный нижний предел степени ацетализации поливинилацетальной смолы составляет 40 моль%, предпочтительный верхний предел составляет 85 моль%, более предпочтительный нижний предел составляет 55 моль%, более предпочтительный верхний предел составляет 80 моль%, еще более предпочтительный нижний предел составляет 60 моль%, а еще более предпочтительный верхний предел составляет 75 моль%.

Кроме того, предпочтительный нижний предел степени бутирализации поливинилбутиральной смолы составляет 40 моль%, предпочтительный верхний предел составляет 85 моль%, более предпочтительный нижний предел составляет 55 моль%, более предпочтительный верхний предел составляет 80 моль%, еще более предпочтительный нижний предел составляет 60 моль%, а еще более предпочтительный верхний предел составляет 75 моль%. В данном случае степень ацетализации и степень бутирализации можно измерять посредством инфракрасной абсорбционной (IR) спектроскопии. Например, степень ацетализации и степень бутирализации можно измерять, применяя FT-IR (FREEEXACT-II, FT-720 производства HORIBA, Ltd.).

Когда поливинилбутиральную смолу применяют в качестве поливинилацетальной смолы, предпочтительный нижний предел количества гидроксильных групп составляет 15 моль%, а его предпочтительный верхний предел составляет 35 моль%.

Когда число гидроксильных групп не превышает 15 моль%, может ухудшаться адгезия между стеклом и межслойной пленкой многослойного стекла, а у самого многослойного стекла может ухудшаться сопротивление проникновению. Когда число гидроксильных групп превышает 35 моль%, межслойная пленка многослойного стекла может стать твердой.

Поливинилацетальную смолу можно получать ацетализацией поливинилового спирта альдегидом.

Поливиниловый спирт обычно получают омылением поливинилацетата, и обычно применяют поливиниловый спирт, имеющий степень омыления от 80 до 99,8 моль%.

Предпочтительный нижний предел степени полимеризации поливинилового спирта составляет 200, а ее предпочтительный верхний предел составляет 4000. Когда степень полимеризации не превышает 200, у многослойного стекла может ухудшиться сопротивление проникновению. Когда степень полимеризации превышает 4000, образование межслойной пленки многослойного стекла может осложниться. Более предпочтительный нижний предел степени полимеризации составляет 500, более предпочтительный верхний предел составляет 3000, еще более предпочтительный нижний предел составляет 1000, а еще более предпочтительный верхний предел составляет 2500.

Альдегид конкретно не ограничен, но обычно для применения подходит альдегид, имеющий от 1 до 10 атомов углерода. Альдегид, имеющий от 1 до 10 атомов углерода, конкретно не ограничен, и его примеры включают н-бутановый альдегид, изобутановый альдегид, н-валериановый альдегид, 2-этилбутановый альдегид, н-гексановый альдегид, н-октановый альдегид, н-нонановый альдегид, н-декановый альдегид, формальдегид, ацетальдегид, бензальдегид и т.п. Среди этих альдегидов в качестве вышеуказанного альдегида предпочтительными являются н-бутановый альдегид, н-гексановый альдегид и н-валериановый альдегид, а н-бутановый альдегид является более предпочтительным.

Эти альдегиды можно применять по одному или в комбинации двух или более их видов.

В дополнение к вышеуказанному составу межслойная пленка многослойного стекла, предпочтительно, содержит пластификатор. В частности, межслойная пленка многослойного стекла, предпочтительно, содержит поливинилацетальную смолу и пластификатор.

Пластификатор конкретно не ограничен. Его примеры включают в себя органические сложноэфирные пластификаторы, такие как сложный эфир одноосновной органической кислоты и сложный эфир многоосновной органической кислоты, фосфатные пластификаторы, такие как органический фосфатный пластификатор и органический фосфитный пластификатор, и т.п. Предпочтительно, пластификатор является жидким.

Сложный эфир одноосновной органической кислоты конкретно не ограничен. Его примеры включают сложные эфиры гликолей, полученные по реакции между гликолем, таким как триэтиленгликоль, тетраэтиленгликоль или трипропиленгликоль, и одноосновной органической кислотой, такой как масляная кислота, изомасляная кислота, капроевая кислота, 2-этилмасляная кислота, гептановая кислота, н-октановая кислота, 2-этилгексановая кислота, пеларгоновая кислота (н-нонановая кислота) или декановая кислота и т.п. Среди этих сложных эфиров подходящими являются сложные эфиры триэтиленгликоля с диалкановой кислотой, такие как дикапроат триэтиленгликоля, ди-2-этилбутират триэтиленгликоля, ди-н-октилат триэтиленгликоля и ди-2-этилгексилат триэтиленгликоля.

Сложный эфир многоосновной органической кислоты конкретно не ограничен. Его примеры включают сложноэфирные соединения многоосновной органической кислоты, такой как адипиновая кислота, себациновая кислота или азелаиновая кислота, и спирта, имеющего от 4 до 8 атомов углерода и структуру с прямой цепью или разветвляющуюся структуру. Среди этих сложноэфирных соединений подходящими являются дигексиладипат, дибутилсебацинат, диоктилазелаинат и дибутилкарбитоладипат.

Органический сложноэфирный пластификатор конкретно не ограничен. Его примеры включают ди-2-этилбутират триэтиленгликоля, ди-2-этилгексаноат триэтиленгликоля, дикаприлат триэтиленгликоля, ди-н-октаноат триэтиленгликоля, ди-н-гептаноат триэтиленгликоля, ди-2-этилгексаноат тетраэтиленгликоля, ди-н-гептаноат тетраэтиленгликоля, дибутилсебацинат, диоктилазелаинат, дибутилкарбитоладипат, ди-2-этилбутират этиленгликоля, ди-2-этилбутират 1,3-пропиленгликоля, ди-2-этилбутират 1,4-бутиленгликоля, ди-2-этилбутират диэтиленгликоля, ди-2-этилгексаноат диэтиленгликоля, ди-2-этилбутират дипропиленгликоля, ди-2-этилпентаноат триэтиленгликоля, ди-2-этилбутират тетраэтиленгликоля, дикаприлат диэтиленгликоля, ди-н-гептаноат триэтиленгликоля, ди-н-гептаноат тетраэтиленгликоля, дигептаноат триэтиленгликоля, дигептаноат тетраэтиленгликоля, дигексиладипат, диоктиладипат, гексилциклогексиладипат, гептиладипат и нониладипат, смесь диизонониладипата, гептилнониладипата, дибутилсебацината, модифицированного маслом алкида себацината, смесь фосфата и адипата и т.п.

Органический фосфатный пластификатор конкретно не ограничен. Его примеры включают трибутоксиэтилфосфат, изодецилфенилфосфат, триизопропилфосфат и т.п.

Среди вышеуказанных пластификаторов, по меньшей мере, один, выбранный из группы, состоящей из дигексиладипата (DBA), ди-2-этилгексаноата триэтиленгликоля (3GO), ди-2-этилгексаноата тетраэтиленгликоля (4GO), ди-2-этилбутирата триэтиленгликоля (3GH), ди-2-этилбутирата тетраэтиленгликоля (4GH), ди-н-гептаноата тетраэтиленгликоля (4G7) и ди-н-гептаноата триэтиленгликоля (3G7), может предупреждать временное изменение силы сцепления между межслойной пленкой многослойного стекла и стеклом, когда он содержит соль металла и карбоновой кислоты, имеющей 5 или 6 атомов углерода, в качестве средства, регулирующего силу сцепления.

Кроме того, пластификатор представляет собой, предпочтительно, ди-2-этилгексаноат триэтиленгликоля (3GO), ди-2-этилбутират триэтиленгликоля (3GH), ди-2-этилгексаноат тетраэтиленгликоля (4GO) или дигексиладипат (DHA) и, более предпочтительно, ди-2-этилгексаноат триэтиленгликоля (3GO), поскольку эти пластификаторы почти не вызывают гидролиз.

Содержание пластификатора в межслойной пленке для многослойного стекла конкретно не ограничено, но предпочтительный нижний предел составляет 30 частей по массе, а предпочтительный верхний предел составляет 70 частей по массе в расчете на 100 частей по массе термопластичной смолы. Когда содержание пластификатора не превышает 30 частей по массе, вязкость расплава межслойной пленки многослойного стекла становится высокой, и при производстве многослойного стекла может ухудшаться способность предупреждать пенообразование. Когда содержание пластификатора превышает 70 частей по массе, пластификатор может вызывать выпотевание из межслойной пленки многослойного стекла. Более предпочтительный нижний предел содержания пластификатора составляет 35 частей по массе, более предпочтительный верхний предел составляет 60 частей по массе, еще более предпочтительный нижний предел составляет 38 частей по массе, а еще более предпочтительный верхний предел составляет 50 частей по массе.

Если требуется, межслойная пленка многослойного стекла может содержать такие присадки, как антиоксидант, фотостабилизатор, огнезащитное средство, антистатик, регулятор адгезии, вещество, придающее влагостойкость, синий пигмент, синий краситель, зеленый пигмент, зеленый краситель, флуоресцентный осветлитель, поглотитель инфракрасного излучения и т.п.

Толщина межслойной пленки многослойного стекла конкретно не ограничена, но ее предпочтительный нижний предел составляет 0,1 мм, а ее предпочтительный верхний предел составляет 3 мм. Когда толщина межслойной пленки многослойного стекла не превосходит 0,1 мм, у многослойного стекла может ухудшаться сопротивление проникновению. Когда толщина межслойной пленки многослойного стекла превышает 3 мм, межслойная пленка многослойного стекла может иметь пониженную прозрачность и повышенное значение мутности. Более предпочтительно, если нижний предел толщины межслойной пленки многослойного стекла составляет 0,25 мм, а ее верхний предел составляет 1,5 мм, и, кроме того, предпочтительно, чтобы нижний предел составлял 0,3 мм, а верхний предел составлял 1,2 мм, и, в частности, предпочтительно, чтобы нижний предел составлял 0,5 мм, а верхний предел составлял 1,0 мм.

Предпочтительно, чтобы пропускание видимого света (Tv) у межслойной пленки многослойного стекла, имеющей толщину 760 мкм, измеренное посредством способа согласно JIS R 3106, выполненного с межслойной пленкой, поддерживаемой между двумя прозрачными стеклами толщиной 2,5 мм, составляло не менее 60%. Когда пропускание видимого света (Tv) не превышает 60%, многослойное стекло, изготовленное с применением межслойной пленки многослойного стекла, может иметь пониженную прозрачность и повышенное значение мутности. Пропускание видимого света (Tv) составляет, предпочтительно, не менее 70%, более предпочтительно, не менее 80% и, еще более предпочтительно, не менее 85%.

Аппаратура для измерения пропускания видимого света (Tv) конкретно не ограничена, ее примеры включают в себя спектрофотометр ("U-4000" производства Hitachi, Ltd.).

Способ производства межслойной пленки многослойного стекла конкретно не ограничен, его примеры включают способ с добавлением поглотителя ультрафиолета, пластификатора и присадок, смешиваемых, если требуется, с термопластичной смолой, перемешивание смеси, получаемой в результате этого, и придание этой смеси формы межслойной пленки многослойного стекла.

Способ перемешивания конкретно не ограничен, его примеры включают в себя способы с применением экструдера, пластографа, месильной машины, смесителя Бенбери, каландра и т.п.

Кроме того, способ формования конкретно не ограничен, его примеры включают экструзионный способ, способ с применением каландрирования, способ с применением прессования и т.п.

В слоистом материале для многослойного стекла согласно настоящему изобретению замедляющий элемент помещен между адгезивными слоями. Помещая замедляющий элемент между адгезивными слоями, улучшают ударопрочность многослойного стекла, поскольку замедляющий элемент прочно прилипает к межслойной пленке многослойного стекла и к стеклу. В частности, когда замедляющий элемент, помещенный между адгезивными слоями, прочно прилипает к межслойной пленке многослойного стекла и к стеклу внутренней стороны транспортного средства, дополнительно улучшается ударопрочность многослойного стекла. В данном случае выражение «замедляющий элемент, помещенный между адгезивными слоями», означает, что адгезивный слой, замедляющий элемент и адгезивный слой являются последовательными слоями.

Замедляющий элемент конкретно не ограничен; предпочтительно, он представляет собой такой замедляющий элемент, который содержит жидкокристаллическое соединение. Его примеры включают замедляющие элементы, получаемые нанесением жидкокристаллического соединения на прозрачную подложку, изготовленную из прозрачной пластмассовой пленки, такой как полиэтилентерефталат (PET), воздействием сдвигающего усилия на пленку, полученную в результате этого, и термообработкой и охлаждением пленки для фиксации выстроенного состояния жидкого кристалла.

Среди этих замедляющих элементов подходящим является замедляющий элемент, содержащий жидкокристаллическое соединение и, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединения, представленного ниже формулой (6), соединения, представленного ниже формулой (7), соединения, представленного ниже формулой (8). Такой замедляющий элемент имеет превосходную термостойкость, он может поддерживать стабильную оптическую эффективность, а его замедляющая способность мало изменяется в газовой среде с высокими температурами.

[Формула 6]

В формуле (6) n представляет собой целое число от 3 до 10, а R2 представляет собой группу -CH2-CH2-, группу -CH2-CH(CH3)- или группу -CH2-CH2-CH2-.

В формуле (7) R3 представляет собой группу -(CH2)p- или фениленовую группу, а p представляет собой целое число от 4 до 8.

В формуле (8) R4 представляет собой замещенную фениленовую группу.

В формулах (6)-(8) каждая группа R1-1, R1-2 и R1-3 представляет собой алкильную группу, имеющую разветвленную структуру, имеющую 5 или более атомов углерода, причем R1-1, R1-2 и R1-3 могут быть одинаковыми или разными.

В формулах (6)-(8) каждая группа R1-1, R1-2 и R1-3 представляет собой алкильную группу с разветвленной структурой, имеющую 5 или более атомов углерода. Когда каждая группа R1-1, R1-2 и R1-3 представляет собой алкильную группу с разветвленной структурой, изменения величины замедления в газовой среде с высокими температурами являются особенно малыми. Предпочтительно, нижний предел числа атомов углерода составляет 6, а его верхний предел составляет 18. Среди этих групп каждая из групп R1-1, R1-2 и R1-3, предпочтительно, представляют собой группу CH3-(CH2)m-CH(C2H5)- и, более предпочтительно, 2-этилгексильную группу или 2-этилбутильную группу. В данном случае m представляет собой целое число от 1 до 6.

Когда R3 представляет собой фениленовую группу в формуле (7), R3 может иметь заместитель либо в орто-положении, либо в мета-положении, либо в пара-положении, но, предпочтительно, она имеет заместитель в орто-положении.

Когда R4 представляет собой замещенную фениленовую группу в формуле (8), R4 может иметь заместитель либо в орто-положении, либо в мета-положении, либо в пара-положении, но, предпочтительно, она имеет заместитель в орто-положении и пара-положении.

В формуле (6) R2 представляет собой группу -CH2-CH2-, группу -CH2-CH(CH3)- или группу -CH2-CH2-CH2-. Среди этих групп подходящей является группа -CH2-CH2-.

Примеры соединения, представленного формулой (6), включают в себя ди-2-этилгексаноат триэтиленгликоля (3GO), ди-2-этилгексаноат тетраэтиленгликоля (4GO), ди-2-этилбутират триэтиленгликоля (3GH), ди-2-этилбутират тетраэтиленгликоля, ди-2-этилгексаноат пентаэтиленгликоля, ди-2-этилгексаноат октаэтиленгликоля, ди-2-этилгексаноат нонаэтиленгликоля, ди-2-этилгексаноат декаэтиленгликоля и т.п.

Примеры соединения, представленного формулой (7), включают в себя бис-(2-этилгексил)адипат, бис-(2-этилбутил)адипат, бис-(2-этилгексил)азелаинат, бис-(2-этилбутил)азелаинат, ди-2-этилгексилсебацинат, ди-2-этилбутилсебацинат, ди-2-этилгексилфталат, ди-2-этилбутилфталат и т.п.

Примеры соединения, представленного формулой (8), включают в себя три-2-этилгексилтримеллитат, три-2-этилбутилтримеллитат и т.п.

Соединение, представленное формулой (6), соединение, представленное формулой (7), и соединение, представленное формулой (8), можно применять по одному или в комбинации двух или более их видов. Предпочтительным среди них является соединение, представленное формулой (6), поскольку его совместимость с жидкокристаллическим соединением является самой лучшей и оно делает возможным получение стабильного замедляющего элемента.

Среди соединений, представленных формулой (6), более предпочтительными являются ди-2-этилгексаноат триэтиленгликоля (3GO), ди-2-этилгексаноат тетраэтиленгликоля (4GO) и ди-2-этилбутират триэтиленгликоля (3GH), и еще более предпочтительным является ди-2-этилгексаноат триэтиленгликоля (3GO), поскольку они превосходно совместимы с жидкокристаллическим соединением и обладают еще более превосходным эффектом, состоящим в подавлении изменений величины замедления в газовой среде с высокими температурами.

Содержание, по меньшей мере, одного соединения, выбранного из группы, состоящей из соединения, представленного формулой (6), соединения, представленного формулой (7), и соединения, представленного формулой (8), конкретно не ограничено, но предпочтительный нижний предел его содержания составляет 0,1 части по массе, а его предпочтительный верхний предел составляет 300 частей по массе в расчете на 100 частей по массе жидкокристаллического соединения. Когда содержание вышеуказанного соединения не превышает 0,1 части по массе, эффект, состоящий в подавлении изменения величины замедления в газовой среде с высокими температурами, может не достигаться. Даже тогда, когда содержание этого соединения превышает 300 частей по массе, эффект, состоящий в подавлении изменения величины замедления в газовой среде с высокими температурами, согласно настоящему изобретению не меняется. Более предпочтительно, нижний предел содержания этого соединения составляет 0,5 части по массе, а его верхний предел составляет 50 частей по массе, и, еще более предпочтительно, нижний предел составляет 0,8 части по массе, а верхний предел составляет 30 части по массе, и, особо предпочтительно, нижний предел составляет 1 часть по массе, а верхний предел составляет 15 частей по массе.

Жидкокристаллическое соединение конкретно не ограничено, при условии что оно представляет собой соединение, которое демонстрирует жидкокристалличность, проявляющуюся в упорядоченном выстраивании в конкретном направлении, например в горизонтальном выстраивании, вертикальном выстраивании, выстраивании в скошенном направлении, выстраивании по закручивающейся кривой, выстраивании в наклонном направлении или т.п.). Примеры жидкокристаллического соединения включают в себя жидкокристаллические полимеры главноцепочечного типа, такие как полимерный сложный эфир, полиамид и полимерный сложный эфир-имид; жидкокристаллические полимеры гребенчатого типа, такие как полиакрилат, полиметакрилат, полималонат и полимерный простой эфир; жидкий кристалл, способный к полимеризации; и т.п. Термин «жидкий кристалл, способный к полимеризации» относится к такому жидкокристаллическому соединению, которое имеет в своей молекуле группы, способные к полимеризации. Конкретно, жидкокристаллическое соединение представляет собой, предпочтительно, жидкий кристалл, способный к полимеризации, поскольку полимеризацией можно зафиксировать выстроенное состояние.

Группа, способная к полимеризации, конкретно не ограничена, ее примеры включают такие реакционноспособные группы, как (мет)акрилоильная группа, винильная группа, халконильная группа, циннамоильная группа, эпоксигруппа и т.п. Жидкий кристалл, способный к полимеризации, обычно демонстрирует жидкокристалличность в состоянии перед полимеризацией, когда он выстроен в конкретном направлении; затем его полимеризуют, фиксируя это выстроенное состояние. После фиксации выстроенного состояния жидкий кристалл, способный к полимеризации, не должен обязательно демонстрировать жидкокристалличность. Такое соединение, в котором выстроенное состояние зафиксировано полимеризацией, является также включенным в число жидкокристаллических соединений согласно настоящему изобретению. Если соединение, полученное посредством полимеризации только одного жидкого кристалла, способного к полимеризации, или посредством полимеризации многих жидких кристаллов, способных к полимеризации, или соединение, полученное посредством сополимеризации жидкого кристалла, способного к полимеризации, с другим соединением, способным к полимеризации, демонстрирует жидкокристалличность в ориентированном выстраивании, то это соединение является также включенным в число жидкокристаллических соединений согласно настоящему изобретению, даже если до полимеризации жидкий кристалл, способный к полимеризации, или соединение после полимеризации не демонстрируют жидкокристалличности.

Для проявления жидкокристалличности жидкий кристалл, способный к полимеризации, предпочтительно, должен иметь в своей молекуле мезогенную группу.

В данном случае примеры мезогенной группы включают в себя стержнеподобные заместители, такие как бифенильная группа, терфенильная группа, группа фенилового сложного эфира (поли)бензойной кислоты, группа полимерного простого эфира, бензилиденанилиновая группа, аценафтохиноксалиновая группа и т.п.; пластинчатые заместители; дископодобные заместители, такие как трифениленовая группа, фталоцианиновая группа, группа с аза-краун-структурой и т.п.; и т.п. То есть мезогенная группа обладает способностью придавать свойства жидкокристаллической фазы. В дополнение к этому: жидкокристаллическое соединение, имеющее стержнеподобный или пластинчатый заместитель, известно как каламитный жидкий кристалл. Кроме того, жидкокристаллическое соединение, имеющее дископодобный заместитель, известно как дискотический жидкий кристалл.

Жидкий кристалл, способный к полимеризации и имеющий мезогенную группу, не должен обязательно демонстрировать жидкокристаллическую фазу; он может представлять собой такой жидкий кристалл, способный к полимеризации, который демонстрирует жидкокристаллическую фазу, смешиваясь с другим соединением или смешиваясь с другим соединением, имеющим мезогенную группу, или смешиваясь с другим жидкокристаллическим соединением, или при полимеризации этих смесей.

Жидкий кристалл, способный к полимеризации, конкретно не ограничен, его примеры включают жидкие кристаллы, способные к полимеризации, описанные в японской публикации Kokai Hei-8-50206 (JP-A H08-50206), японской публикации Kokai 2003-315556 (Jp-A 2003-315556) и японской публикации Kokai 2004-29824 (JP-A 2004-29824), "PALIOCOLOR series" производства BASF, "RMM series" производства Merck Ltd. и т.п. Более предпочтительным из этих соединений является жидкий кристалл, способный к полимеризации, представленный ниже формулой (9), поскольку, благодаря наличию множества групп, способных к полимеризации, он обладает превосходной термостойкостью.

[Формула 7]

В формуле (9) каждое q и r представляет собой целое число от 1 до 10, X представляет собой -COO- или -O-, Y представляет собой -OC(O)O- или -O-, Z представляет собой -COO или -OCO-, R5 представляет собой фениленовую группу, R6 представляет собой замещенную фениленовую группу, замещенную бифениленовую группу или флуоренильную группу, R7 представляет собой -H, -(CH2)w-CH3 или -COO-(CH2)w-CH3 и w представляет собой целое число от 0 до 11.

Более предпочтительно, жидкий кристалл, способный к полимеризации, представленный формулой (9), более конкретно является жидким кристаллом, способным к полимеризации, представленным ниже формулой (9-1), или жидким кристаллом, способным к полимеризации, представленным ниже формулой (9-2). Эти жидкие кристаллы, способные к полимеризации, можно применять по одному или в комбинации двух или более их видов.

[Формула 8]

В формуле (9-1) каждое s и t представляет собой целое число от 2 до 10, а R8 представляет собой -(CH2)w-CH3.

В формуле (9-2) каждое u и v представляет собой целое число от 2 до 10, а R9 представляет собой -COO-(CH2)w-CH3 или -(CH2)w-CH3.

w представляет собой целое число от 0 до 11.

Когда в качестве жидкого кристалла, способного к полимеризации, применяют жидкий кристалл, способный к полимеризации, представленный формулой (9), тогда для регулирования температуры фазового перехода или механической прочности замедляющего элемента жидкий кристалл, способный к полимеризации, представленный формулой (9), можно применять совместно с жидкими кристаллами, способными к полимеризации, представленными ниже формулами (10)-(12).

[Формула 9]

В формулах (10)-(12) w представляет собой целое число от 0 до 11, R10 представляет собой -O-(CH2)y-CH3, -(CH2)y-CH3 или -CN и y представляет собой целое число от 0 до 12.

Жидкокристаллическое соединение может, в качестве полимеризующихся компонентов, способных к полимеризации, дополнительно содержать жидкий кристалл, способный к полимеризации, и соединение, способное к полимеризации, но не обладающее жидкокристалличностью. Это означает, что жидкокристаллическое соединение можно синтезировать, полимеризуя жидкокристаллическую композицию, содержащую жидкий кристалл, способный к полимеризации, и указанное соединение, способное к полимеризации. Кроме того, жидкокристаллическая композиция может содержать соединение, представленное формулой (6), соединение, представленное формулой (7), и соединение, представленное формулой (8).

Соединение, способное к полимеризации, не обладающее жидкокристалличностью, конкретно не ограничено, его примеры включают смолу, отверждаемую ультрафиолетом.

Смола, отверждаемая ультрафиолетом, конкретно не ограничена, ее примеры включают гекса-(мет)акрилат дипентаэритрита, продукт реакции пента-(мет)акрилата дипентаэритрита и 1,6-гексаметилендиизоцианата, продукт реакции триизоцианата, имеющего изоциануровое кольцо, и три-(мет)акрилата пентаэритрита, продукт реакции три-(мет)акрилата пентаэритрита и диизоцианата изофорона, пента-(мет)акрилат дипентаэритрита, тетра-(мет)акрилат дипентаэритрита, тетра-(мет)акрилат пентаэритрита, три-(мет)акрилат пентаэритрита, три-(мет)акрилат триметилолпропана, тетра-(мет)акрилат ди-триметилолпропана, трис-(акрилоксиэтил)изоцианурат, трис-(метакрилоксиэтил)изоцианурат, продукт реакции триглицидилового простого эфира глицерина и (мет)акриловой кислоты, модифицированный капролактоном трис-(акрилоксиэтил)изоцианурат, продукт реакции триглицидилового простого эфира триметилолпропана и (мет)акриловой кислоты, ди-(мет)акрилат триглицерина, продукт реакции диглицидилового простого эфира пропиленгликоля и (мет)акриловой кислоты, ди-(мет)акрилат полипропиленгликоля, ди-(мет)акрилат трипропиленгликоля, ди-(мет)акрилат полиэтиленгликоля, ди-(мет)акрилат тетраэтиленгликоля, ди-(мет)акрилат триэтиленгликоля, ди-(мет)акрилат пентаэритрита, продукт реакции диглицидилового простого эфира 1,6-гександиола и (мет)акриловой кислоты, ди-(мет)акрилат 1,6-гександиола, ди-(мет)акрилат глицерина, продукт реакции диглицидилового простого эфира этиленгликоля и (мет)акриловой кислоты, продукт реакции диглицидилового простого эфира диэтиленгликоля и (мет)акриловой кислоты, бис-(акрилоксиэтил)гидроксиэтилизоцианурат, бис-(метакрилоксиэтил)гидроксиэтилизоцианурат, продукт реакции диглицидилового простого эфира бисфенола А и (мет)акриловой кислоты, тетрагидрофурфурил-(мет)акрилат, модифицированный капролактоном тетрагидрофурфурил-(мет)акрилат, 2-гидроксиэтил-(мет)акрилат, 2-гидроксипропил-(мет)акрилат, (мет)акрилат полипропиленгликоля, (мет)акрилат полиэтиленгликоля, феноксигидроксипропил-(мет)акрилат, акрилоилморфолин, (мет)акрилат метокси-полиэтиленгликоля, (мет)акрилат метокситетраэтиленгликоля, (мет)акрилат метокситриэтиленгликоля, (мет)акрилат метоксиэтиленгликоля, метоксиэтил-(мет)акрилат, глицидил-(мет)акрилат, (мет)акрилат глицерина, (мет)акрилат этилкарбитола, 2-этоксиэтил-(мет)акрилат, N,N-диметиламиноэтил-(мет)акрилат, 2-цианоэтил-(мет)акрилат, продукт реакции бутилглицидилового простого эфира и (мет)акриловой кислоты, (мет)акрилат бутокситриэтиленгликоля, моно-(мет)акрилат бутандиола и т.п. Эти соединения, способные к полимеризации, не имеющие жидкокристалличности, можно применять по одному или в комбинации двух или более их видов.

Содержание соединения, способного к полимеризации, не имеющего жидкокристалличности, в жидкокристаллической композиции конкретно не ограничено, но соединение, способное к полимеризации, не имеющее жидкокристалличности, следует добавлять в таком количестве, чтобы не утрачивалась жидкокристалличность жидкокристаллической композиции; при этом предпочтительный нижний предел его содержания составляет 0,1% по массе, предпочтительный верхний предел составляет 20% по массе, более предпочтительный нижний предел составляет 1,0% по массе, а более предпочтительный верхний предел составляет 10% по массе.

Когда жидкокристаллическое соединение представляет собой способный к полимеризации жидкий кристалл того типа, который отверждают ультрафиолетом, или когда способное к полимеризации соединение, не имеющее жидкокристалличности, отверждают ультрафиолетом, тогда для отверждения этих компонентов ультрафиолетовым светом к жидкокристаллической композиции предпочитают добавлять инициатор фотополимеризации.

Инициатор фотополимеризации конкретно не ограничен, его примеры включают в себя соединения ацетофенона, такие как 2-метил-1-[4-(метилтио)фенил]-2-морфолинопропан-1-он ("IRGACURE 907" производства Ciba Specialty Chemicals, Inc.), 2-бензил-2-диметиламино-1-(4-морфолинофенил)-бутанон-1 ("IRGACURE 369" производства Ciba Specialty Chemicals, Inc.), 1-гидроксициклогексилфенилкетон ("IRGACURE 184" производства Ciba Specialty Chemicals, Inc.), 4-(2-гидроксиэтокси)фенил-(2-гидрокси-2-пропил)кетон ("IRGACURE 2959" производства Ciba Specialty Chemicals, Inc.), 1-(4-додецилфенил)-2-гидрокси-2-метилпропан-1-он ("DAROCUR 953" производства Merck Ltd.), 1-(4-изопропилфенил)-2-гидрокси-2-метилпропан-1-он ("DAROCUR 1116" производства Merck Ltd.), 2-гидрокси-2-метил-1-фенилпропан-1-он ("IRGACURE 1173" производства Ciba Specialty Chemicals, Inc.), диэтоксиацетофенон и т.п., соединения бензоина, такие как бензоин, бензоинметиловый простой эфир, бензоинэтиловый простой эфир, бензоинизопропиловый простой эфир, бензоинизобутиловый простой эфир, 2,2-диметокси-2-фенилацетофенон ("IRGACURE 651" производства Ciba Specialty Chemicals, Inc.) и т.п., соединения тиоксантона, такие как тиоксантон, 2-хлортиоксантон ("KAYACURE CTX" производства Nippon Kayaku Co., Ltd.), 2-метилтиоксантон, 2,4-диметилтиоксантон (KAYACURE RTX" производства Nippon Kayaku Co., Ltd.), изопропилтиоксантон, 2,4-дихлортиоксантон ("KAYACURE CTX" производства Nippon Kayaku Co., Ltd.), 2,4-диэтилтиоксантон ("KAYACURE DETX" производства Nippon Kayaku Co., Ltd.), 2,4-диизопропилтиоксантон ("KAYACURE DITX" производства Nippon Kayaku Co., Ltd.) и т.п.; и т.п. Эти инициаторы фотополимеризации можно применять по одному или в комбинации двух или более их видов.

Содержание инициатора фотополимеризации в жидкокристаллической композиции конкретно не ограничено, но предпочтительный нижний предел его содержания составляет 0,5 части по массе, предпочтительный верхний предел составляет 10 частей по массе, более предпочтительный нижний предел составляет 2 части по массе, а более предпочтительный верхний предел составляет 8 частей по массе в расчете на 100 частей по массе суммарного содержания способного к полимеризации жидкого кристалла того типа, который отверждают ультрафиолетом, и отверждаемого ультрафиолетом соединения, способного к полимеризации, но не имеющего жидкокристалличности.

Для интенсификации реакции фотополимеризации, когда в качестве инициатора фотополимеризации применяют соединение тиоксантона, целесообразно вместе с инициатором фотополимеризации применять стимулятор реакции.

Стимулятор реакции конкретно не ограничен, его примеры включают в себя аминные соединения, такие как триэтаноламин, метилдиэтаноламин, триизопропаноламин, н-бутиламин, N-метилдиэтаноламин, диэтиламиноэтилметакрилат, кетон Михлера, 4,4'-диэтиламинофенон, этил-4-диметиламинобензоат, (н-бутокси)этил-4-диметиламинобензоат, изоамил-4-диметиламинобензоат и т.п.

Содержание стимулятора реакции в жидкокристаллической композиции конкретно не ограничено, но, предпочтительно, стимулятор реакции применяют в количестве, не нарушающем жидкокристалличность жидкокристаллической композиции; предпочтительный нижний предел его содержания составляет 0,5 части по массе, его предпочтительный верхний предел составляет 10 частей по массе, его более предпочтительный нижний предел составляет 2 части по массе, а его более предпочтительный верхний предел составляет 8 частей по массе в расчете на 100 частей по массе суммарного содержания способного к полимеризации жидкого кристалла того типа, который отверждают ультрафиолетом, и отверждаемого ультрафиолетом соединения, способного к полимеризации, но не имеющего жидкокристалличности.

Кроме того, содержание стимулятора реакции, предпочтительно, составляет от 50 до 200% по массе от содержания инициатора фотополимеризации.

Замедляющий элемент можно производить, например, на стадии получения жидкокристаллической композиции, содержащей жидкокристаллическое соединение и, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединения, представленного формулой (6), соединения, представленного формулой (7), и соединения, представленного формулой (8), и на стадии выстраивания жидкокристаллической композиции в определенном направлении, осуществляемого посредством выстраивающей обработки, и на стадии фиксации выстроенного состояния, достигнутого в результате.

Более конкретно, жидкокристаллическую композицию, например, растворяют в некотором растворителе, до заданной концентрации, и раствор, полученный в результате, наносят на пленку, подвергнутую обработке шлифованием. Затем растворитель удаляют нагреванием или тому подобным образом. В процессе этого нагревания или при выдерживании при температуре, при которой жидкокристаллическое соединение после нагревания демонстрирует жидкокристаллическую фазу, происходит выстраивание жидкокристаллического соединения в определенном направлении. Для фиксации этого выстроенного состояния жидкокристаллическое соединение можно охлаждать естественным образом или отверждать посредством полимеризации или аналогичным путем, облучая ультрафиолетовым светом жидкокристаллическое соединение, поддерживаемое в выстроенном состоянии. Замедляющий элемент можно изготавливать, вызывая набухание пленки, которую получают посредством полимеризации жидкого кристалла, способного к полимеризации, совместно, по меньшей мере, с одним соединением, выбранным из группы, состоящей из соединения, представленного формулой (6), соединения, представленного формулой (7), и соединения, представленного формулой (8).

Примеры способа выстраивающей обработки включают способ, при котором пластичную пленку, такую как пленка из полимерного сложного эфира или целлюлозная пленка, подвергают обработке шлифовкой, способ, при котором выстраиваемую пленку формируют на стеклянной пластине или на пленке из пластмассы, и эту выстраиваемую пленку подвергают обработке шлифовкой или обработке с оптическим выстраиванием.

Обработку шлифовкой проводят, применяя шлифовальный вал, который изготавливают, прикрепляя двусторонней лентой или другим подобным образом шлифовальный материал из бархатистого нейлона, вискозы, хлопка и т.п. к стальному, алюминиевому или другому металлическому валу, который движется, вращаясь с высокой скоростью и контактируя со стеклянной пластиной или пластмассовой пленкой.

Условия обработки шлифовкой можно адекватно отрегулировать в зависимости от разнообразных факторов, таких как легкость ориентированного выстраивания применяемого жидкокристаллического соединения, вид применяемого шлифовального материала, диаметр шлифовального вала, число оборотов шлифовального вала, направление вращения относительно направления подачи подложки, продолжительность контакта между подложкой и шлифовальным валом, сила давления шлифовального вала на подложку, несущая скорость подложки (далее в настоящем документе для случая, когда подложка представляет собой пластмассовую пленку), угол обхвата контактной части между пленкой и шлифовальным валом и несущее натяжение пластмассовой пленки.

Примеры способа фиксации выстроенного состояния включают способ, в котором отверждаемое ультрафиолетом (жидкокристаллическое) соединение для фиксации выстроенного состояния отверждают ультрафиолетовым светом посредством реакции полимеризации в присутствии инициатора фотополимеризации, способ, в котором для фиксации выстроенного состояния жидкокристаллическую композицию, содержащую (жидкокристаллическое) соединение, имеющее функциональную группу, такую как гидроксильная группа, карбоксильная группа, аминогруппа или другая подобная группа, подвергают поперечной сшивке посредством нагревания в присутствии поперечно-сшивающего средства, такого как многопротонное соединение изоцианата или многопротонное эпоксисоединение, которые могут реагировать с указанной функциональной группой по типу поперечной сшивки, и способ, в котором применяют жидкокристаллическое соединение, демонстрирующее жидкокристаллическую фазу в области высоких температур, выстраивая это жидкокристаллическое соединение в газовой среде с высокой температурой, а затем быстро охлаждая его для фиксации выстроенного состояния.

Примеры способа нанесения жидкокристаллической композиции включают способ центрифугирования, способ с применением спирального проволочного устройства, предназначенного для нанесения покрытий, способ нанесения покрытий с помощью рифленого валика, способ нанесения покрытий посредством каландрования, способ нанесения покрытий посредством распыления, способ нанесения покрытий посредством создания мениска, способ нанесения покрытий через щелевую экструзионную головку и т.п., причем эти способы адекватным образом отбирают для достижения желаемой толщины и желаемой степени выравнивания.

Хотя доза ультрафиолетового облучения варьирует в зависимости от вида и реакционной способности жидкокристаллического соединения и других способных к полимеризации соединений, вида и количества добавляемого инициатора фотополимеризации и толщины пленки, обычно эта доза может составлять примерно 100-1000 мДж/см2. В дополнение к этому, в качестве газовой среды, подходящей для облучения ультрафиолетом, можно выбирать, например, воздух, инертный газ, такой как азот, и т.п., в зависимости от легкости полимеризации.

Замедляющий элемент имеет превосходную термостойкость, может поддерживать стабильную оптическую эффективность, а его величина замедления мало меняется в газовой среде с высокими температурами.

Если показатель преломления в направлении максимального показателя преломления (направление медленной оси) в одной плоскости замедляющего элемента обозначить как nx, показатель преломления в направлении, перпендикулярном в одной плоскости к направлению медленной оси, обозначить как ny, показатель преломления в направлении толщины обозначить как nz, а толщину обозначить как d, то величину замедления в направлении вперед (Re) и величину замедления в направлении толщины (Rth) можно определить по следующим уравнениям (13) и (14) соответственно:

Re=(nx-ny)×d (13) и

Rth=[{(nx+ny)/2}-nz]×d (14).

Значения nx, ny и nz можно регулировать в зависимости от вида применяемой жидкокристаллической композиции или способа ориентированного выстраивания. Примеры такого способа включают способы, в которых регулирующими факторами являются поверхностное натяжение выстраиваемой подложки, интенсивность шлифования, вид выстраиваемой пленки и т.п.

Адгезивные слои, между которыми помещают замедляющий элемент, содержат адгезив, имеющий температуру стеклования не выше -20°C (далее в настоящем документе он называется просто адгезивом). Если температура стеклования адгезива находится выше -20°C, трудно получить слоистый материал для многослойного стекла, имеющий достаточную ударопрочность. Адгезивные слои, между которыми помещен замедляющий элемент, содержат адгезив, имеющий температуру стеклования в диапазоне от -20°C до -70°C. Кроме того, как описано ниже, регулируя состав мономерных компонентов для сополимеризации, посредством которой получают полимер, являющийся главным компонентом адгезива, можно получать адгезив, имеющий желаемую температуру стеклования.

Адгезив, имеющий температуру стеклования не выше -20°C, конкретно не ограничен, его примеры включают адгезивы, чувствительные к давлению, такие как акриловый адгезив, силиконовый адгезив, уретановый адгезив, адгезив на основе полимерного простого эфира, адгезив на основе полимерного сложного эфира, адгезив на основе каучука и т.п. Особо предпочтительным из этих адгезивов является акриловый адгезив, поскольку он обладает превосходной ударопрочностью.

В дополнение к этому: температуру стеклования можно измерять, применяя аппарат ARES, измеряющий вязкоупругость (производства TA Instruments Co., Ltd.). Температуру стеклования измеряют, например, при следующих условиях: диапазон измеряемой температуры от -100 до 180°С, скорость сканирования температуры 5°C/мин, параллельная пластинка диаметром 25 мм, деформация 10% и угловая скорость 1 град/с.

Примеры акрилового адгезива включают акриловый адгезив, содержащий полимер, который получают посредством сополимеризации многих (мет)акриловых сложных эфиров в качестве главного компонента в группе мономерных компонентов. Примеры мономерных компонентов полимера включают в себя алкиловые сложные эфиры (мет)акриловой кислоты, в которых сложноэфирная часть имеет от 1 до 14 атомов углерода, таких как этил-(мет)акрилат, бутил-(мет)акрилат, пентил-(мет)акрилат, гексил-(мет)акрилат, гептил-(мет)акрилат, изоамил-(мет)акрилат, 2-этилгексил-(мет)акрилат, изооктил-(мет)акрилат, изононил-(мет)акрилат, изомиристил-(мет)акрилат и т.п.; бензил-(мет)акрилат, нафтил-(мет)акрилат, феноксиэтил-(мет)акрилат, феноксибутил-(мет)акрилат, 2-гидроксиэтил-(мет)акрилат, 4-гидроксиэтил-(мет)акрилат, 4-гидроксибутил-(мет)акрилат, 6-гидроксигексил-(мет)акрилат, 8-гидроксиоктил-(мет)акрилат, 10-гидроксидецил-(мет)акрилат, 12-гидроксилаурил-(мет)акрилат, (4-гидроксиметилциклогексил)метилакрилат, 2-метил-3-гидроксипропил-(мет)акрилат, акриловая кислота, метакриловая кислота, итаконовая кислота, малеиновая кислота, глицидил-(мет)акрилат, метилглицидил-(мет)акрилат, 3,4-эпоксициклогексилметил-(мет)акрилат, метил-(мет)акрилат, метоксиэтил-(мет)акрилат, этоксиметил-(мет)акрилат и т.п.

Кроме того, в качестве мономерных компонентов полимера, отличных от метакрилового сложного эфира, можно применять отличные от (мет)акрилового сложного эфира мономеры, способные к сополимеризации, такие как диметиламинометилакриламид, N,N-диметилакриламид, акрилоилморфолин, мономерный виниловый простой эфир, винилацетат, (мет)акриламид, (мет)акрилонитрил и т.п.

Сополимеризацией вышеуказанных мономерных компонентов можно получать полимер, который представляет собой главный компонент акрилового адгезива. Из этих мономеров предпочтительно применять полимер, получаемый сополимеризацией, по меньшей мере, одного мономера алкиловых сложных эфиров (мет)акриловой кислоты, в которых сложноэфирная часть имеет от 1 до 14 атомов углерода, таких как этил-(мет)акрилат, бутил-(мет)акрилат, пентил-(мет)акрилат, гексил-(мет)акрилат, гептил-(мет)акрилат, изоамил-(мет)акрилат, 2-этилгексил-(мет)акрилат, изооктил-(мет)акрилат, изононил-(мет)акрилат и изомиристил-(мет)акрилат, по меньшей мере, с одним мономером метил-(мет)акрилата, 2-гидроксиэтил-(мет)акрилата, 4-гидроксиэтил-(мет)акрилата, 4-гидроксибутил-(мет)акрилата, 6-гидроксигексил-(мет)акрилата, 8-гидроксиоктил-(мет)акрилата, 10-гидроксидецил-(мет)акрилата, 12-гидроксилаурил-(мет)акрилата, (4-гидроксиметилциклогексил)-метилакрилата, 2-метил-3-гидроксипропил-(мет)акрилат, N,N-диметилакриламида, акриловой кислоты, метакриловой кислоты, итаконовой кислоты и малеиновой кислоты.

Когда акриловый адгезив содержит полимер, получаемый сополимеризацией (мет)акриловой кислоты, применяемой в качестве мономерного компонента, предпочтительное содержание (мет)акриловой кислоты составляет не менее 0,1 части по массе и, более предпочтительно, не менее 1,0 части по массе в расчете на 100 частей по массе общего содержания мономерных компонентов. Поддерживая концентрацию (мет)акриловой кислоты в вышеуказанном диапазоне, можно предупредить повреждение замедляющего элемента, обусловленное нагреванием получаемого слоистого материала для многослойного стекла.

Конкретно, в качестве акрилового адгезива подходят следующие пять типов (от адгезива 1 до адгезива 5).

Адгезив 1 получают сопролимеризацией бутилакрилата, метилакрилата, метилметакрилата и акриловой кислоты в качестве мономерных компонентов.

Адгезив 2 получают сопролимеризацией бутилакрилата, метилакрилата, N,N-диметилакриламида и 2-гидроксиэтилакрилата в качестве мономерных компонентов.

Адгезив 3 получают сопролимеризацией 2-этилгексилакрилата и 2-гидроксиэтилакрилата в качестве мономерных компонентов.

Адгезив 4 получают сопролимеризацией бутилакрилата, акриловой кислоты и 2-гидроксиэтилметакрилата в качестве мономерных компонентов.

Адгезив 5 получают сопролимеризацией бутилакрилата и акриловой кислоты в качестве мономерных компонентов.

В частности, если в слоистом материале для многослойного стекла согласно настоящему изобретению тот адгезив, который составляет адгезивный слой, контактирующий с межслойной пленкой многослойного стекла, обозначить как A, а адгезив, составляющий адгезивный слой, контактирующий со стеклом, обозначить как адгезив B, тогда пара (адгезив A, адгезив B) представляет собой, предпочтительно, одну из следующих пар: (адгезив 1, адгезив 2), (адгезив 1, адгезив 4), (адгезив 2, адгезив 2), (адгезив 1, адгезив 3), (адгезив 4, адгезив 4) или (адгезив 5, адгезив 5). В частности, когда пара (адгезив A, адгезив B) представляет собой одну из пар (адгезив 1, адгезив 2), (адгезив 1, адгезив 4) или (адгезив 5, адгезив 5), тогда не только мало меняется величина замедления у слоистого материала многослойного стекла даже в газовой среде с высокими температурами и можно поддерживать стабильную оптическую эффективность, но и многослойное стекло, в котором применяют этот слоистый материал, обладает превосходной ударопрочностью. Конкретно, предпочитают, чтобы адгезив A содержал полимер, полученный сопролимеризацией (мет)акриловой кислоты, поскольку в таком случае многослойное стекло, в котором применяют этот слоистый материал, обладает превосходной ударопрочностью.

Адгезив может содержать вещество, образующее поперечные связи, для обеспечения адекватной долговечности адгезива или сцепления с замедляющим элементом или стеклом. Вещество, образующее поперечные связи, конкретно не ограничено, его примеры включают такое вещество, образующее поперечные связи, которое реагирует с гидроксильной группой или карбоксильной группой и образует поперечные связи, когда мономер, содержащий гидроксильную группу или карбоксильную группу, применяют в качестве мономерного компонента для создания адгезива. Примеры средства, образующего поперечные связи, включают изоцианатное соединение, эпоксидное соединение, металл-хелатное соединение, меламиновое соединение, азиридиновое соединение, соль металла и т.п.

Изоцианатное соединение конкретно не ограничено, его примеры включают толуолдиизоцианат, гидрогенизированный толуолдиизоцианат, аддукт толуолдиизоцианата и триметилолпропана, ксилилендиизоцианат триметилолпропана, трифенилметантриизоцианат, метилен-бис-(4-фенилметан)триизоцианат, изофорондиизоцианат, гексаметилендиизоцианат, их продукты, блокированные кетоксимом, и продукты, блокированные фенолом, и т.п. Кроме того, примеры изоцианатного соединения включают полиизоцианатные соединения, в которых образованы изоциануратное кольцо, биуретизированный продукт, аллофанатный продукт или т.п.

Эпоксидное соединение конкретно не ограничено, и его примеры включают бисфенол A, эпоксидные смолы эпихлоргидринового типа, диглицидиловый простой эфир этиленгликоля, диглицидиловый простой эфир полиэтиленгликоля, диглицидиловый простой эфир глицерина, триглицидиловый простой эфир глицерина, диглицидиловый простой эфир 1,6-гександиола, триглицидиловый простой эфир триметилолпропана и т.п.

Металл-хелатное соединение конкретно не ограничено, его примеры включают координационные соединения поливалентных металлов, таких как алюминий, железо, медь, цинк, олово, титан, никель, магний и т.п., с ацетилацетоном или ацетоуксусным сложным эфиром.

Вещества, образующие поперечные связи, можно применять по одному или в комбинации двух или более их видов; для уменьшения выцветания при высоких температурах предпочтительно применять изофорондиизоцианат, гексаметилендиизоцианат, их продукты, блокированные кетоксимом, и их продукты, блокированные фенолом, а также эпоксидные соединения. Количество вещества, образующего поперечные связи, находится, предпочтительно, в диапазоне от 0,001 до 10 частей по массе и, более предпочтительно, в диапазоне от 0,01 до 5 частей по массе в расчете на 100 частей по массе вышеуказанного мономерного компонента.

Кроме того, тот же адгезивный слой можно применять в качестве адгезивного слоя на стороне межслойной пленки многослойного стекла (адгезивный слой 3 на фиг.1) и в качестве адгезивного слоя на стороне стекла внутренней стороны транспортного средства (адгезивный слой 5 на фиг.1), или можно применять другие адгезивные слои для создания адгезии между межслойной пленкой многослойного стекла и замедляющим элементом и существенно такой же адгезии между замедляющим элементом и стеклом внутренней стороны транспортного средства.

Межслойная пленка многослойного стекла, описанная выше, применяемая для слоистого материала многослойного стекла согласно настоящему изобретению, также представляет собой предмет настоящего изобретения. То есть межслойная пленка многослойного стекла, содержащая термопластичную смолу и поглотитель ультрафиолета, когда межслойная пленка содержит в качестве поглотителя ультрафиолета соединение бензотриазола или соединение бензофенона и, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединения малонового сложного эфира, соединения оксанилида и соединения триазина, а суммарное содержание соединения малонового сложного эфира, соединения оксанилида и соединения триазина составляет не менее 0,8 части по массе, суммарное содержание соединения бензотриазола или соединения бензофенона составляет не менее 0,8 части по массе в расчете на 100 частей по массе термопластичной смолы, также представляет собой предмет настоящего изобретения.

Варианты применения межслойной пленки многослойного стекла согласно настоящему изобретению конкретно не ограничены, и, применяя стекло и межслойную пленку многослойного стекла согласно настоящему изобретению, можно изготавливать многослойное стекло. Такое многослойное стекло имеет стекло внешней стороны транспортного средства и стекло внутренней стороны транспортного средства, как показано на фиг.1. Кроме того, как показано на фиг.1, располагая замедляющий элемент между адгезивными слоями и помещая его на стороне стекла внутренней стороны транспортного средства в межслойной пленке многослойного стекла, можно улучшить ударопрочность получаемого многослойного стекла и предотвратить повреждение замедляющего элемента.

Стекло внешней стороны транспортного средства и стекло внутренней стороны транспортного средства конкретно не ограничены, и обычно можно применять известные прозрачные стекла.

Кроме того, вместо стеклянных пластин можно применять прозрачные пластмассовые пластины, такие как поликарбонатная пластина, полиметилметакрилатная пластина или т.п.

Способ производства многослойного стекла конкретно не ограничен, и обычно можно применять известные способы.

Эффекты изобретения

Согласно настоящему изобретению можно создавать слоистый материал для многослойного стекла, который можно применять для HUD-дисплея, который не портится даже под воздействием света и с которым можно изготавливать многослойное стекло, обладающее превосходной ударопрочностью. Кроме того, согласно настоящему изобретению можно создавать межслойную пленку для многослойного стекла, применимую в слоистом материале многослойного стекла.

Краткое описание чертежей

Фиг.1 представляет собой диаграмму, схематически показывающую строение многослойного стекла, которое можно получать, применяя для многослойного стекла слоистый материал согласно настоящему изобретению.

Способ осуществления изобретения

Далее в настоящем документе особенности настоящего изобретения будут более подробно описаны с помощью примеров, но эти примеры не ограничивают настоящее изобретение.

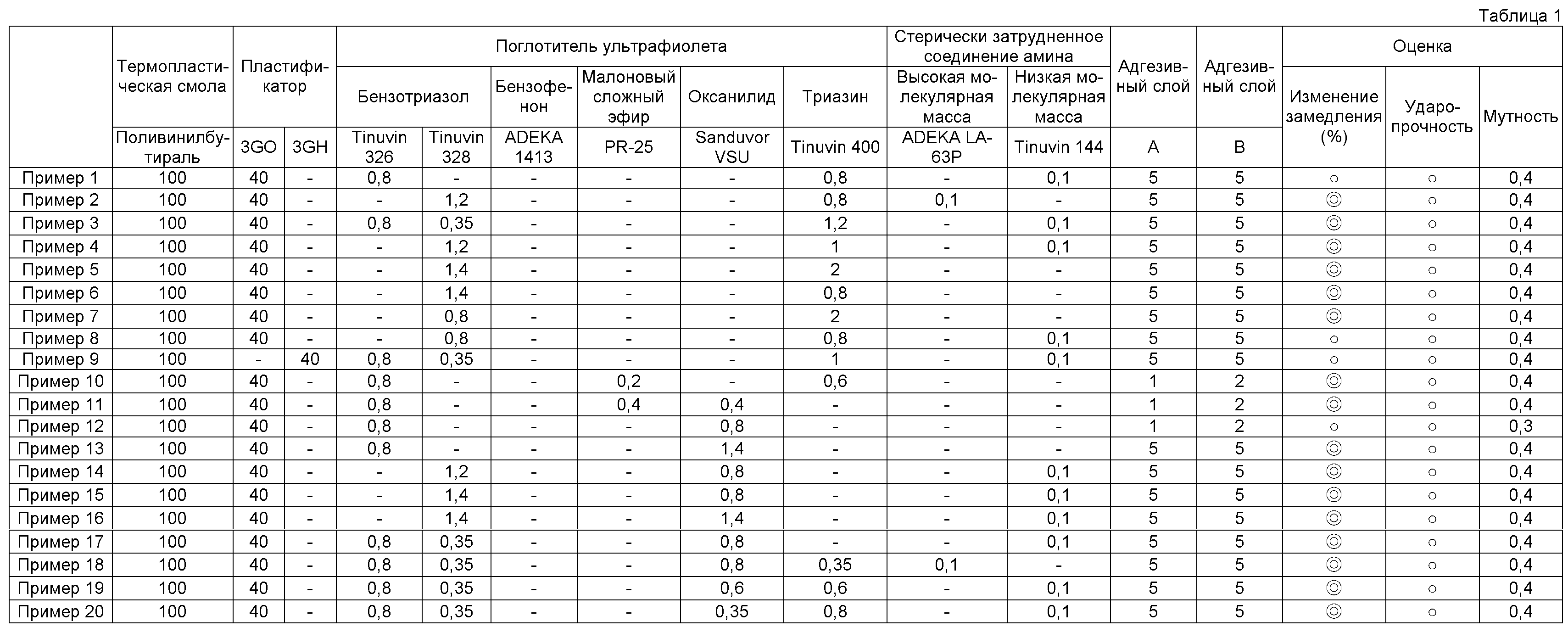

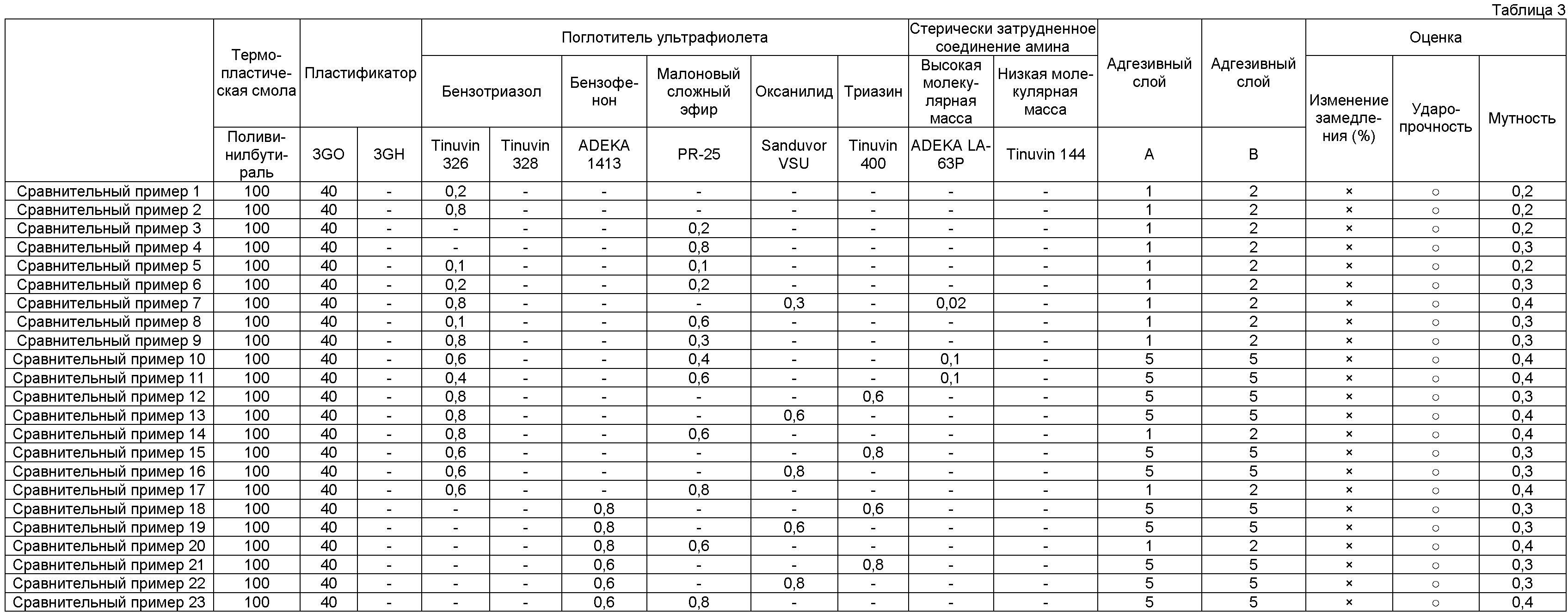

(Пример 1)

(1) Получение межслойной пленки для многослойного стекла

Раствор, образованный растворением 0,8 части по массе соединения бензотриазола (TINUVIN 326 производства Ciba-Geigy Ltd.), 0,8 части по массе соединения триазина (TINUVIN 400 производства Ciba-Geigy Ltd.) и 0,1 части по массе стерически затрудненного соединения амина (TINUVIN 144 производства Ciba-Geigy Ltd.), использованных в качестве поглотителей ультрафиолета, в 40 частях по массе ди-2-этилгексаноата триэтиленгликоля (3GO), использованного в качестве пластификатора, добавляли к 100 частям по массе поливинилбутиральной смолы (число гидроксильных групп - 30,5 моль%, число ацетильных групп - 0,9 моль%, средняя степень полимеризации - 1700) и смесь, полученную в результате этого, однородно перемешивали смесительными вальцами в расплавленном состоянии, после чего формовали прессованием формовочным прессом при 150°С в течение 30 минут, получая межслойную пленку для многослойного стекла, имеющую толщину 0,76 мм.

(2) Получение замедляющего элемента

100 частей по массе жидкого кристалла, способного к полимеризации, отверждаемого ультрафиолетом (PARIOCOLOR LC242 производства BASF, представляющего собой жидкий кристалл, в котором s равно 4 и t равно 4 в формуле (9-1)), 4 части по массе 2,4,6-триметилбензоилдифенилфосфиноксида (LUCIRIN TPO производства BASF) и 0,1 части по массе выравнивающего вещества (BYK-361 производства BYK) растворяли в 243 частях по массе циклопентанона, получая раствор, с содержанием сухих веществ, равным 30% по массе. Затем добавляли 10 частей по массе ди-2-этилгексаноата триэтиленгликоля (3GO) и смесь, полученную в результате, перемешивали до тех пор, пока она не становилась однородной, получая раствор жидкокристаллической композиции. Затем пленку полимерного сложного эфира (A4100 производства TOYOBO Co., Ltd.) подвергали обработке шлифовкой, используя шлифовальную машину (производства EHC Co., Ltd., шлифовальный вал диаметром 45 мм, скорость вращения шлифовального вала 1500 об./мин, скорость переноса 1 м/мин). Раствор жидкокристаллической композиции наносили на отшлифованную поверхность пленки полимерного сложного эфира, используя центрифужный аппарат для нанесения покрытий, сушили при 80°С в течение 1 минуты и жидкокристаллическую композицию облучали ртутной лампой высокого давления (630 мДж/см2) в атмосфере, замененной на газообразный азот, для отверждения получаемой пленки, содержащей замедляющий элемент. Полученный замедляющий элемент имел толщину 4 мкм. Величину замедления, производимого полученным замедляющим элементом после удаления пленки полимерного сложного эфира, измеряли автоматическим анализатором двойного лучепреломления (KOBRA-21ADH производства Oji Scientific Instruments) и обнаружили, что значение замедления при длине волны 540 нм составляло 270 нм.

(3) Получение многослойного стекла

Удаляли снимаемую пленку с одной стороны акрилового адгезивного слоя А, находящегося между двумя снимаемыми пленками, и обнажившийся адгезивный слой А приклеивали к поверхности замедляющего элемента, получая пленку, содержащую замедляющий элемент (длиной 120 мм и шириной 120 мм). Затем с замедляющего элемента удаляли пленку полимерного сложного эфира и снимаемую пленку с одной стороны акрилового адгезивного слоя В, находящегося между двумя снимаемыми пленками, и обнажившийся адгезивный слой В приклеивали к замедляющему элементу, получая многослойный замедляющий элемент со следующим порядком расположения слоев: снимаемая пленка/адгезивный слой А/замедляющий элемент/адгезивный слой В/снимаемая пленка.

После этого удаляли снимаемую пленку на стороне адгезивного слоя А полученного многослойного замедляющего элемента и обнажившийся адгезивный слой А наклеивали на межслойную пленку многослойного стекла, совмещая центр замедляющего элемента с центром межслойной пленки многослойного стекла, получая слоистый материал для многослойного стекла.

В данном случае адгезивный слой A представляет собой адгезивный слой, образованный адгезивом 5, приготовленным поперечным связыванием полимера, полученного сополимеризацией бутилакрилата и акриловой кислоты с изоцианатным соединением, образующим поперечные связи. Температура стеклования адгезива 5 составляла -50°C, а содержание акриловой кислоты составляло 10 частей по массе в расчете на 100 частей по массе общего содержания мономерных компонентов.

Адгезивный слой B представляет собой адгезивный слой, образованный адгезивом 5, приготовленным поперечным связыванием полимера, полученного сополимеризацией бутилакрилата и акриловой кислоты с изоцианатным соединением, образующим поперечные связи.

В дополнение к этому: температуру стеклования измеряли, применяя аппарат ARES, измеряющий вязкоупругость (производства TA Instruments Co., Ltd.). Температуру стеклования измеряли в следующих условиях: диапазон измеряемой температуры - от -100 до 180°С, скорость сканирования температуры - 5°C/мин, параллельная пластинка диаметром 25 мм, деформация - 10% и угловая скорость - 1 град/с.