Промежуточная пленка для многослойного стекла и многослойное стекло - RU2405744C2

Код документа: RU2405744C2

Описание

ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к межслойной пленке для многослойного стекла, которая содержит поливинилацетальную смолу. Более конкретно, настоящее изобретение относится к межслойной пленке для многослойного стекла, которую можно легко соединить с листами стекла для получения многослойного стекла, имеющего высокую прозрачность, и к многослойному стеклу, использующему такую межслойную пленку.

УРОВЕНЬ ТЕХНИКИ

Многослойное стекло обеспечивает превосходную безопасность, поскольку даже когда оно разбивается, например вследствие внешнего удара, его стеклянные фрагменты почти не разлетаются, и поэтому оно широко используется в качестве оконного стекла для автомобилей, железнодорожных вагонов, самолетов, лодок, кораблей и зданий.

Примеры такого многослойного стекла включают многослойное стекло, полученное помещением межслойной пленки для многослойного стекла между, по меньшей мере, парой листов стекла и интегрированием их в одно целое. В качестве такой межслойной пленки для многослойного стекла обычно используют пленку пластифицированной поливинилацетальной смолы, пленку сополимера этилен-винилацетата, пленку сополимера этилен-акриловой кислоты, пленку полиуретановой смолы, пленку серосодержащей полиуретановой смолы, пленку поливинилового спирта или аналогичную.

Например, выложенная заявка на патент Японии №S60-60149 (в дальнейшем просто называемая Патентный документ 1) описывает, в качестве межслойной пленки для многослойного стекла, лист поливинилбутираля, пластифицированный сложным полиэфиром спирта, имеющего от 2 до 4 гидроксильных групп, и С16-С20 ненасыщенной жирной кислоты, имеющей гидроксильную группу, присоединенную к молекуле кислоты. Лист поливинилбутираля, описанный в Патентном документе 1, дополнительно содержит кроме компонента сложного полиэфира сложный моноэфир гликоля и C16-C20 ненасыщенной жирной кислоты, имеющей гидроксильную группу, присоединенную к молекуле кислоты. Следует отметить, что Патентный документ 1 описывает, что количество такой смеси пластификаторов, содержащейся в межслойной пленке многослойного стекла, должно находиться в диапазоне от 10 до 55 частей на сто частей ПВБ смолы (част./100 част. смолы).

Патентный документ 1 далее описывает, что многослойное стекло, использующее пластифицированный поливинилбутиральный лист, имеет улучшенную адгезионную прочность связи при отслаивании и сопротивление прониканию в широком диапазоне температур.

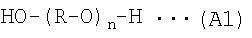

С другой стороны, WO 01/19747 (в дальнейшем просто называемый Патентный документ 2) описывает межслойную пленку, содержащую от 50 до 80 мас.% ПВБ (ацетализированного поливинилового спирта) и от 20 до 50 мас.% пластификатора. Более того, от 30 до 70 мас.% пластификатора, содержащегося в межслойной пленке, описанной в Патентном документе 2, состоит из одного или нескольких полиалкиленгликолей, представленных следующими ниже формулами (А1)-(А6), или их производных.

где R представляет собой алкиленовую группу и n>5

где n>2, m>3 и (n+m)<25

или

где n>2, m>3, (n+m)<25 и R1 представляет собой органическую группу

где R2 представляет собой алкиленовую группу, n≥2 и R1 представляет собой органическую группу

где R2 представляет собой алкиленовую группу, n>5 и каждый из R1 и R3 представляет собой органическую группу.

Патентный документ 2 описывает, что межслойная пленка содержит, в качестве части пластификатора, одно или более из вышеописанных конкретных соединений в вышеописанном конкретном соотношении и, по этой причине, многослойное стекло, использующее такую межслойную пленку, имеет улучшенную звукоизоляцию.

[Патентный документ 1] Выложенная заявка на патент Японии №1985-60149

[Патентный документ 2] WO 01/19747 А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В случае получения многослойного стекла, для получения прозрачного многослойного стекла обычно проводят автоклавную обработку при высокой температуре и высоком давлении. Более конкретно, многослойное стекло можно получить, соединяя вместе межслойную пленку, такую как пленка, описанная в Патентном документе 1 или 2, и листы стекла посредством автоклавной обработки.

Как описано выше, такую межслойную пленку, как описанную в Патентном документе 1 или 2, и листы стекла необходимо подвергнуть автоклавной обработке при высокой температуре и при высоком давлении, чтобы соединить их вместе для получения прозрачного многослойного стекла. Такую автоклавную обработку осуществляют при жестких условиях, например, при высоком давлении 1,5 МПа и температуре 140°С в течение 20 минут, чтобы соединить прессованием вместе межслойную пленку и листы стекла, и, следовательно, необходимо крупное и дорогое оборудование, что неминуемо увеличивает себестоимость.

Для того чтобы решить такую проблему, существует потребность в разработке межслойной пленки, которую можно легко соединить с листами стекла для получения прозрачного многослойного стекла также посредством неавтоклавной обработки, исключающей необходимость использования крупного и дорогостоящего оборудования.

Принимая во внимание такую ситуацию предшествующего уровня техники, цель настоящего изобретения состоит в предложении межслойной пленки для многослойного стекла, которая содержит поливинилацетальную смолу и может легко связываться с листами стекла, давая многослойное стекло, имеющее высокую прозрачность, и многослойного стекла, использующего такую межслойную пленку.

Для достижения вышеуказанной цели настоящее изобретение нацелено на межслойную пленку для многослойного стекла, включающую: 100 частей по массе поливинилацетальной смолы; и от 40 до 75 частей по массе пластификатора, где от 4 до 40 мас.% пластификатора составляет сложный алкиловый эфир ненасыщенной жирной кислоты, содержащий от 16 до 20 атомов углерода.

В одном конкретном аспекте межслойной пленки для многослойного стекла по настоящему изобретению сложный алкиловый эфир ненасыщенной жирной кислоты представляет собой сложный алкиловый эфир рицинолеиновой кислоты.

В другом конкретном аспекте межслойной пленки для многослойного стекла по настоящему изобретению сложный алкиловый эфир ненасыщенной жирной кислоты представляет собой сложный алкиловый эфир олеиновой кислоты.

В еще одном конкретном аспекте межслойной пленки для многослойного стекла по настоящему изобретению от 60 до 96 мас.% пластификатора составляет соединение сложного диэфира, представленное следующей ниже формулой (I):

[Pear.1]

в которой каждый из R1 и R2 представляет собой органическую группу, содержащую от 5 до 10 атомов углерода, R3 представляет собой группу -СН2-СН2-, -СН2-СН(СН3)- или -СН2-СН2-СН2-, и n является целым числом от 4 до 10.

Настоящее изобретение также нацелено на многослойное стекло, включающее: по меньшей мере, два листа прозрачного стекла и межслойную пленку для многослойного стекла по настоящему изобретению, находящуюся между листами стекла и связанную с ними.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

Как описано выше, межслойная пленка для многослойного стекла по настоящему изобретению включает 100 частей по массе поливинилацетальной смолы и от 40 до 75 частей по массе пластификатора, и от 4 до 40 мас.% пластификатора составляет сложный алкиловый эфир ненасыщенной жирной кислоты, содержащий от 16 до 20 атомов углерода, и поэтому не всегда необходимо проводить автоклавную обработку, когда получают многослойное стекло, используя межслойную пленку для многослойного стекла по настоящему изобретению. Это обусловлено тем, что межслойную пленку по настоящему изобретению можно легко соединить с листами стекла неавтоклавной обработкой, т.е. нагревая многослойную структуру, в которой межслойная пленка находится между листами стекла, в резиновом мешке для работы при пониженном давлении (т.е. тепловой обработкой при пониженном давлении), таким образом получая многослойное стекло. Кроме того, полученное таким способом многослойное стекло является прозрачным и не имеет пузырьков остаточного воздуха на границе соединения между межслойной пленкой и каждым листом стекла. Поэтому межслойная пленка для многослойного стекла по настоящему изобретению исключает необходимость осуществлять обработку при условиях высокой температуры и высокого давления для соединения прессованием межслойной пленки с листами стекла, что дополнительно исключает необходимость использования крупного и дорогого оборудования и, следовательно, снижает себестоимость.

В случае когда сложный алкильный эфир ненасыщенной жирной кислоты представляет собой сложный алкильный эфир рицинолеиновой кислоты, можно связать вместе межслойную пленку и листы стекла при более мягких условиях, получая многослойное стекло. Кроме того, полученное таким способом многослойное стекло имеет более высокую прозрачность.

В случае когда сложный алкильный эфир ненасыщенной жирной кислоты представляет собой сложный алкильный эфир олеиновой кислоты, можно связать вместе межслойную пленку и листы стекла при более мягких условиях, получая многослойное стекло. Кроме того, полученное таким способом многослойное стекло имеет более высокую прозрачность.

В случае когда от 60 до 96 мас.% пластификатора составляет соединение сложного диэфира, представленное вышеуказанной формулой (1), выпотевание сложного алкильного эфира ненасыщенной жирной кислоты происходит с меньшей вероятностью. Кроме того, можно связать вместе межслойную пленку и листы стекла при более мягких условиях, получая многослойное стекло. Кроме того, полученное таким способом многослойное стекло имеет более высокую прозрачность.

Более того, как описано выше, многослойное стекло по настоящему изобретению включает, по меньшей мере, два листа прозрачного стекла и межслойную пленку для многослойного стекла по настоящему изобретению, находящуюся между листами стекла и связанную с ними, и поэтому межслойная пленка и листы стекла прочно связаны вместе и многослойное стекло имеет высокую прозрачность.

ЛУЧШИЙ РЕЖИМ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже настоящее изобретение будет подробно описано.

Межслойная пленка для многослойного стекла по настоящему изобретению содержит поливинилацетальную смолу и пластификатор.

Поливинилацетальную смолу можно получить ацетализацией поливинилового спирта (ПВС) альдегидом.

Способ получения поливинилацетальной смолы конкретно не ограничивается. Например, поливинилацетальную смолу можно получить следующим образом. Поливиниловый спирт растворяют в горячей воде, получая водный раствор поливинилового спирта. Затем к водному раствору, поддерживаемому при предварительно определенной температуре в диапазоне примерно от 0 до 95°С, добавляют альдегид и кислотный катализатор, и водный раствор перемешивают, чтобы позволить протекание реакции ацетализации. Затем температуру реакции увеличивают для старения, и реакция заканчивается. После этого полученную таким образом реакционную смесь подвергают разнообразным способам нейтрализации, промывки водой и сушки, получая порошкообразную поливинилацетальную смолу.

Поливиниловый спирт, который следует использовать для получения поливинилацетальной смолы, конкретно не ограничивается, но предпочтительно имеет среднюю степень полимеризации от 500 до 5000, более предпочтительно от 1000 до 3000. Если средняя степень полимеризации поливинилового спирта менее 500, то это является случаем, когда полученная межслойная пленка имеет слишком низкую прочность для придания превосходного сопротивления прониканию и способности поглощать энергию удара. С другой стороны, если средняя степень полимеризации поливинилового спирта превышает 5000, то это является случаем, когда трудно получить межслойную пленку и, кроме того, полученная межслойная пленка имеет слишком высокую прочность для придания многослойному стеклу превосходного сопротивления прониканию и способности поглощать энергию удара.

Следует отметить, что среднюю степень полимеризации поливинилового спирта можно измерить согласно, например, JIS К 6726 "Testing Method for Polyvinyl Alcohol".

Альдегид, который следует использовать для получения поливинилацетальной смолы, конкретно не ограничивается, и его примеры включают альдегиды, содержащие от 1 до 10 атомов углерода. Конкретные примеры такого альдегида включают н-бутиральдегид, изобутиральдегид, н-валеральдегид, 2-этилбутиральдегид, н-гексилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, формальдегид, ацетальдегид и бензальдегид. Данные альдегиды можно использовать по отдельности или в комбинации двух или более данных альдегидов. Среди данных альдегидов предпочтительно используют н-бутиральдегид, н-гексилальдегид и н-валеральдегид, и более предпочтительно используют бутиральдегид, содержащий 4 атома углерода.

Примеры поливинилацетальной смолы включают, но не ограничиваются этим, поливинилформаль, получаемый взаимодействием между поливиниловым спиртом и формальдегидом, получившую узкое определение поливинилацетальную смолу, получаемую взаимодействием между поливиниловым спиртом и ацетальдегидом, и поливинилбутиральную смолу, получаемую взаимодействием между поливиниловым спиртом и н-бутиральдегидом. Данные поливинилацетальные смолы можно использовать по отдельности или в виде комбинации двух или более данных смол.

В качестве поливинилацетальной смолы предпочтительно используют поливинилбутиральную смолу (ПВБ). Используя поливинилбутиральную смолу, можно дополнительно улучшить прозрачность, способность переносить атмосферные условия и адгезию поверхностной пленки к стеклу.

Степень ацетализации поливинилацетальной смолы предпочтительно находится в диапазоне от 60 до 85 мол.%, более предпочтительно в диапазоне от 63 до 70 мол.%. Если степень ацетализации поливинилацетальной смолы составляет менее 60 мол.%, это является случаем, когда совместимость между пластификатором и поливинилацетальной смолой является плохой и, кроме того, температура стеклования полученной межслойной пленки не является достаточно сниженной, и, поэтому, многослойное стекло, использующее такую межслойную пленку, не может демонстрировать достаточные характеристики звукоизоляции в низкотемпературном диапазоне. С другой стороны, если степень ацетализации поливинилацетальной смолы превышает 85 мол.%, это является случаем, когда время реакции, требующееся для получения поливинилацетальной смолы, возрастает и, поэтому, снижается эффективность производства.

Содержание ацетильных групп в поливинилацетальной смоле предпочтительно находится в диапазоне от 0,5 до 30 мол.%, более предпочтительно в диапазоне от 0,5 до 25 мол.% и еще более предпочтительно в диапазоне от 0,5 до 20 мол.%.

Если содержание ацетильных групп в поливинилацетальной смоле составляет менее 0,5 мол.%, это является случаем, когда совместимость между пластификатором (который будет описан позднее) и поливинилацетальной смолой является плохой и, кроме того, температура стеклования поливинилацетальной смолы не является достаточно сниженной, поэтому многослойное стекло, использующее полученную межслойную пленку, содержащую такую поливинилацетальную смолу, не может иметь достаточно улучшенную звукоизоляцию в низкотемпературном диапазоне. С другой стороны, когда осуществляется попытка получить поливинилацетальную смолу, содержание ацетильных групп в которой превышает 30 мол.%, это является случаем, когда реакционная способность между, например, поливиниловым спиртом и альдегидом является существенно сниженной.

Поливинилацетальная смола предпочтительно имеет общую сумму степени ацетализации и содержания ацетильных групп, составляющую 65 мол.% или более, более предпочтительно 68 мол.% или более. Если общая сумма степени ацетализации и содержания ацетильных групп составляет менее 65 мол.%, это является случаем, когда совместимость между поливинилацетальной смолой и пластификатором (который будет описан позднее) является плохой и, кроме того, температура стеклования поливинилацетальной смолы не является достаточно сниженной, поэтому многослойное стекло, использующее полученную межслойную пленку, содержащую такую поливинилацетальную смолу, не может иметь достаточно улучшенную звукоизоляцию в низкотемпературном диапазоне.

Следует отметить, что степень ацетализации поливинилацетальной смолы можно определить, измеряя содержание ацетильных групп и содержание винилового спирта в поливинилацетальной смоле в соответствии с JIS К 6728 "Testing Method for Polyvinyl Butyral" или ядерным магнитным резонансом, вычисляя мольное процентное содержание по массе обоих компонентов из измеренных значений и вычитая сумму обоих мольных процентных содержаний из 100 мол.% по массе.

Следует отметить, что в случае, когда поливинилацетальная смола представляет собой поливинилбутиральную смолу, ее степень ацетализации (бутирализации) и содержание в ней ацетильных групп можно вычислить из измеренных значений поливинилбутиральной смолы, измеренных в соответствии с JIS К 6728 "Testing Method for Polyvinyl Butyral", инфракрасным поглощением (ИК) или ядерным магнитным резонансом (ЯМР).

Межслойная пленка для многослойного стекла по настоящему изобретению содержит от 40 до 75 частей по массе пластификатора на 100 частей по массе поливинилацетальной смолы.

Далее, от 4 до 40 мас.%, предпочтительно от 6 до 37 мас.% пластификатора состоит из сложного алкильного эфира ненасыщенной жирной кислоты, содержащего от 16 до 20 атомов углерода. То есть, пластификатор, содержащийся в межслойной пленке для многослойного стекла по настоящему изобретению, представляет собой комбинацию сложного алкильного эфира ненасыщенной жирной кислоты, содержащего от 16 до 20 атомов углерода, и одного или нескольких других пластификаторов.

Если количество пластификатора составляет менее 40 частей по массе на 100 частей по массе поливинилацетальной смолы, получаемую межслойную пленку и листы стекла необходимо подвергнуть соединению прессованием при условиях высокой температуры и высокого давления, чтобы прочно соединить их вместе для получения многослойного стекла. С другой стороны, если количество пластификатора превышает 70 частей по массе, может произойти выпотевание. Если количество сложного алкильного эфира ненасыщенной жирной кислоты, содержащего от 16 до 20 атомов углерода, в пластификаторе составляет менее 4 мас.%, получаемую межслойную пленку и листы стекла необходимо подвергнуть соединению прессованием при условиях высокой температуры и высокого давления, чтобы прочно соединить их вместе для получения многослойного стекла.

Примеры сложного алкильного эфира ненасыщенной жирной кислоты, содержащего от 16 до 20 атомов углерода, включают сложные алкильные эфиры рицинолеиновой кислоты, такие как метилрицинолеат, этилрицинолеат и бутилрицинолеат; сложные алкильные эфиры рицинолеиновой кислоты; и сложные алкильные эфиры олеиновой кислоты. Среди указанных соединений предпочтительно используют сложные алкильные эфиры рицинолеиновой кислоты и сложные алкильные эфиры олеиновой кислоты и более предпочтительно используют сложные алкильные эфиры рицинолеиновой кислоты. В случае когда межслойная пленка по настоящему изобретению содержит сложный алкильный эфир рицинолеиновой кислоты или сложный алкильный эфир олеиновой кислоты в соотношении, описанном выше, является возможным соединить вместе межслойную пленку и листы стекла при более мягких условиях, получая многослойное стекло. Кроме того, полученное таким образом многослойное стекло имеет более высокую прозрачность.

В качестве одного из одного или нескольких других пластификаторов в пластификаторе, используемом в настоящем изобретении, предпочтительно содержится соединение сложного диэфира, представленное вышеуказанной формулой (1). Более предпочтительно, от 60 до 96 мас.%, предпочтительно от 63 до 94 мас.% пластификатора, используемого в настоящем изобретении, состоит из соединения сложного диэфира, представленного вышеуказанной формулой (1). Когда межслойная пленка для многослойного стекла по настоящему изобретению содержит соединение сложного диэфира, представленное вышеуказанной формулой (1), выпотевание сложного алкильного эфира ненасыщенной жирной кислоты, содержащего от 16 до 20 атомов углерода, произойдет с меньшей вероятностью. Кроме того, можно связать вместе межслойную пленку и листы стекла при более мягких условиях, получая многослойное стекло. Сверх того, полученное таким образом многослойное стекло имеет более высокую прозрачность.

Следует отметить, что в вышеуказанной формуле (1) каждый из R1 и R2 представляет собой органическую группу, содержащую от 5 до 10 атомов углерода, R3 представляет собой группу -СН2-СН2-, -СН2-СН(СН3)- или -CH2-CH2-CH3-, и n является целым числом от 4 до 10.

Примеры соединения сложного диэфира, представленного вышеуказанной формулой (1), которое следует использовать в качестве пластификатора, включают, но не ограничиваются этим, тетраэтиленгликоль-ди-2-этилгексаноат, пентаэтиленгликоль-ди-2-этилгексаноат, октаэтиленгликоль-ди-2-этилгексаноат, нонаэтиленгликоль-ди-2-этилгексаноат, декаэтиленгликоль-ди-2-этилгексаноат, тетраэтиленгликоль-ди-н-гептаноат и тетраэтиленгликоль-ди-н-октаноат.

Один или несколько других пластификаторов (X), отличных от вышеуказанного пластификатора, конкретно не ограничиваются, и их примеры включают известные пластификаторы, обычно используемые в качестве пластификаторов для поливинилацетальных смол. Предпочтительные примеры таких пластификаторов (X) включают, но не ограничиваются этим, органические пластификаторы, такие как сложные эфиры одноосновных органических кислот и сложные эфиры многоосновных органических кислот; и пластификаторы на основе фосфорной кислоты, такие как пластификаторы на основе органической фосфорной кислоты и пластификаторы на основе органической фосфористой кислоты. Данные пластификаторы (X) можно использовать по отдельности или в виде комбинации двух или более таких пластификаторов. Пластификатор (X), который следует использовать, подходяще выбирают в зависимости от вида используемой поливинилацетальной смолы, принимая во внимание, например, совместимость с поливинилацетальной смолой.

Примеры сложных эфиров одноосновных органических кислот включают, но не ограничиваются этим, сложные эфиры на основе гликоля, полученные взаимодействием между гликолями, такими как трираэтиленгликоль и трипропиленгликоль, и одноосновными органическими кислотами, такими как масляная кислота, изомасляная кислота, капроновая кислота, 2-этилмасляная кислота, гептановая кислота, гептиловая кислота, каприловая кислота, 2-этилгексиловая кислота, пеларгоновая (н-нониловая кислота) и декановая кислота. Среди данных соединений предпочтительно используют триэтиленгликолевые эфиры одноосновных органических кислот, такие как триэтиленгликолевый эфир дикапроновой кислоты, триэтиленгликолевый эфир 2-этилмасляной кислоты, триэтиленгликолевый эфир ди-н-каприловой кислоты и триэтиленгликолевый эфир ди-2-этилгексиловой кислоты.

Примеры сложных эфиров многоосновных органических кислот включают, но не ограничиваются этим, сложные эфиры, полученные взаимодействием между многоосновными органическими кислотами, такими как адипиновая кислота, себациновая кислота и азелаиновая кислота, и неразветвленными или разветвленными спиртами, содержащими от 4 до 8 атомов углерода. Среди данных соединений предпочтительно используют дибутиловый эфир себациновой кислоты, диоктиловый эфир азелаиновой кислоты и дибутилкарбитоловый эфир адипиновой кислоты.

Примеры пластификаторов на основе органической фосфорной кислоты включают, но не ограничиваются этим, триэтиленгликольдиэтилбутират, триэтиленгликольдиэтилгексоат, триэтиленгликольдибутилсебакат, трибутоксиэтилфосфат, изодецилфенилфосфат и триизопропилфосфат. Среди данных соединений предпочтительно используют триэтиленгликольдиэтилбутират, триэтиленгликольдиэтилгексоат и триэтиленгликольдибутилсебакат.

Как описано выше, межслойная пленка для многослойного стекла по настоящему изобретению содержит, в качестве важнейших компонентов, поливинилацетальную смолу и пластификатор, но если необходимо, может дополнительно содержать одну или несколько добавок, таких как вещества для повышения клейкости, связующие, поверхностно-активные вещества, антиоксиданты, термостабилизаторы, светостабилизаторы, поглотители УФ, красители, дегидратирующие реагенты, противовспенивающие присадки, антистатики и огнезащитные добавки, при условии, что добавка или добавки не мешают достижению цели настоящего изобретения.

Межслойную пленку для многослойного стекла по настоящему изобретению можно получить, формуя пленку композиции поливинилацетальной смолы, содержащей поливинилацетальную смолу и пластификатор в качестве основных компонентов и, если необходимо, одну или несколько добавок, в обычной манере.

Межслойная пленка для многослойного стекла предпочтительно имеет вязкость расплава при 110°С, составляющую 10000 Па·с или более, и вязкость расплава при 140°С, составляющую 100000 Па·с или менее. Устанавливая вязкость расплава межслойной пленки при 110°С и 140°С до 10000 Па·с или более и 100000 Па·с или менее соответственно, межслойной пленке можно сообщить более высокие адгезионные характеристики.

Если вязкость расплава при 110°С межслойной пленки для многослойного стекла составляет менее 10000 Па·с, это является случаем, когда годность для обработки межслойной пленки является плохой и, поэтому, в течение получения многослойного стекла происходит смещение между листами стекла или вспенивание. Кроме того, в этом случае межслойная пленка имеет слишком низкую прочность, чтобы придать превосходное сопротивление прониканию многослойному стеклу. С другой стороны, если вязкость расплава при 140°С межслойной пленки для многослойного стекла превышает 100000 Па·с, это является случаем, когда трудно провести формование (образование пленки) стабильно. Кроме того, в этом случае межслойная пленка для многослойного стекла имеет слишком высокую прочность, чтобы придать превосходное сопротивление прониканию многослойному стеклу.

Толщина межслойной пленки для многослойного стекла конкретно не ограничивается, но предпочтительно она находится в диапазоне от 0,3 до 2,4 мм, более предпочтительно в диапазоне от 0,3 до 1,6 мм. Многослойное стекло, имеющее более толстую межслойную пленку, демонстрирует более высокие звукоизолирующие характеристики. Однако если межслойная пленка является слишком толстой, многослойное стекло, использующее такую межслойную пленку, имеет плохое сопротивление прониканию и становится толще, чем его желаемая толщина. По данной причине межслойная пленка для многослойного стекла предпочтительно имеет толщину внутри вышеуказанного диапазона.

Многослойное стекло по настоящему изобретению можно получить, помещая межслойную пленку для многослойного стекла по настоящему изобретению между, по меньшей мере, двумя листами прозрачного стекла и затем объединяя их в одно целое.

Примеры листа прозрачного стекла включают не только обычно используемые листы неорганического прозрачного стекла, но также листы органического прозрачного стекла, такие как поликарбонатные листы и полиметилметакрилатные листы.

Примеры типов таких разнообразных листов неорганического и органического стекла включают, но не ограничиваются этим, листовое флоат-стекло, полированное листовое стекло, плоское листовое стекло, гнутое листовое стекло, обычное листовое стекло, узорчатое стекло, армированное узорчатое стекло и цветное стекло. Данные разнообразные типы стекла можно использовать по отдельности или в комбинации двух или нескольких таких стекол. Толщина листа стекла многослойного стекла по настоящему изобретению конкретно не ограничивается и соответственно выбирается в зависимости от цели использования многослойного стекла.

Многослойное стекло обычно получают следующим образом.

Например, межслойную пленку для многослойного стекла по настоящему изобретению помещают между двумя листами прозрачного стекла, получая структуру типа "сэндвич", и затем структуру типа "сэндвич" помещают в резиновый мешок и воздух в резиновом мешке удаляют отсасыванием при пониженном давлении при температуре примерно от 70 до 110°С, чтобы предварительно соединить вместе листы стекла и межслойную пленку. Затем структуру типа "сэндвич" подвергают автоклавной обработке, используя автоклав при условиях температуры примерно от 140 до 150°С и давления примерно от 0,98 до 1,47 МПа в течение, например, 20 минут, прилагая тепло и давление для окончательного соединения вместе листов стекла и межслойной пленки, чтобы получить многослойное стекло.

Однако, как описано выше, межслойная пленка для многослойного стекла по настоящему изобретению содержит вышеописанный особый пластификатор в вышеописанной особой пропорции, поэтому в случае, когда многослойное стекло получают, используя межслойную пленку по настоящему изобретению, не всегда необходимо осуществлять вышеописанную автоклавную обработку, обычно необходимую для получения многослойного стекла. То есть, можно соединить вместе межслойную пленку для многослойного стекла по настоящему изобретению и листы стекла неавтоклавной обработкой, получая многослойное стекло. Кроме того, полученное таким образом многослойное стекло является прозрачным и не имеет пузырьков остаточного воздуха на границе соединения между межслойной пленкой и каждым листом стекла. Само собой разумеется, многослойное стекло, использующее межслойную пленку для многослойного стекла по настоящему изобретению, можно получить вышеописанной автоклавной обработкой.

Автоклавную обработку проводят при жестких условиях высокой температуры и высокого давления, чтобы соединить прессованием вместе традиционную межслойную пленку и листы стекла, и, следовательно, необходимо крупное и дорогое оборудование, что неминуемо увеличивает себестоимость. С другой стороны, межслойная пленка для многослойного стекла по настоящему изобретению не нуждается в соединении прессованием с листами стекла при условиях высокой температуры и высокого давления.

Многослойное стекло, использующее межслойную пленку для многослойного стекла по настоящему изобретению, можно получить следующим образом. Например, межслойную пленку для многослойного стекла по настоящему изобретению помещают между двумя листами стекла, получая структуру типа "сэндвич", и затем структуру типа "сэндвич" помещают в резиновый мешок и воздух в резиновом мешке удаляют отсасыванием при пониженном давлении примерно от 0,016 до 0,020 МПа при температуре примерно от 70 до 110°С, чтобы предварительно соединить вместе листы стекла и межслойную пленку. Затем структуру типа "сэндвич" оставляют выдерживаться при пониженном давлении примерно 0,016 до 0,020 МПа при температуре примерно от 120 до 140°С в течение времени от 15 до 60 минут, таким образом получая многослойное стекло. Как описано выше, межслойную пленку для многослойного стекла по настоящему изобретению не надо соединять прессованием с листами стекла при условиях высокой температуры и высокого давления, что исключает необходимость использования крупного и дорогого оборудования и, следовательно, снижает себестоимость.

Ниже настоящее изобретение станет более очевидным из подробного описания следующих ниже примеров и примеров сравнения. Следует отметить, что настоящее изобретение не ограничивается следующими ниже примерами.

(Синтез поливинилбутиральной смолы А)

2700 мл подвергнутой ионному обмену воды и 250 г поливинилового спирта, имеющего среднюю степень полимеризации 2400 и степень омыления 87 мол.%, подавали в реакционный сосуд, оборудованный перемешивающим устройством, и затем смесь нагревали и перемешивали, чтобы растворить поливиниловый спирт в подвергнутой ионному обмену воде. К полученному таким образом раствору в качестве катализатора добавляли 0,2 мас.% 35 мас.% водного раствора хлористоводородной кислоты и затем температуру раствора подкорректировали до 20°С. Затем к перемешиваемому раствору добавляли 10 г н-бутиральдегида в качестве альдегида. Затем к данной смеси добавляли 115 г н-бутиральдегида, осаждая белые мелкие частицы поливинилбутиральной смолы. После истечения 10 минут от осаждения к реакционной смеси добавляли 1,8 мас.% 35 мас.% водного раствора хлористоводородной кислоты и реакционную смесь нагревали до 60°С при скорости повышения температуры 20°С/час и затем охлаждали. После этого реакционную смесь нейтрализовали, промывали водой и затем реакционный продукт сушили, получая поливинилбутиральную смолу А, имеющую степень бутирализации (ацетализации) 65,1 мол.%, содержание ацетильных групп 12,3 мол.% и среднюю степень полимеризации 3200.

(Синтез поливинилбутиральной смолы В)

275 г поливинилового спирта, имеющего среднюю степень полимеризации 1700 и степень омыления 98,9 мол.%, добавляли и растворяли в 2890 г подвергнутой ионному обмену воды при нагревании, затем температуру полученного таким образом раствора подкорректировали до 12°С. Затем к раствору добавляли 201 г 35 мас.% хлористоводородной кислоты и 148 г н-бутиральдегида и температуру раствора поддерживали при 12°С для осаждения продукта реакции. Затем температуру реакционной смеси поддерживали при 45°С в течение 3 часов для завершения реакции. Продукт реакции промывали избытком воды, нейтрализовали водным раствором гидроксида натрия, промывали избытком воды в течение 2 часов и сушили, получая поливинилбутиральную смолу в виде белого порошка. Полученная таким образом поливинилбутиральная смола имела среднюю степень полимеризации 1700, степень бутирализации 65 мол.% и остаточное содержание ацетильных групп 1 мол.%.

(Сложный алкильный эфир ненасыщенной жирной кислоты, содержащий от 16 до 20 атомов углерода)

Метилрицинолеат

(Соединение сложного диэфира)

Тетраэтиленгликоль-ди-2-этилгексаноат

(Пример 1)

К 100 частям по массе поливинилбутиральной смолы А в качестве пластификаторов добавляли 10 частей по массе метилрицинолеата и 40 частей по массе тетраэтиленгликоль-ди-2-этилгексаноата и затем данную смесь однородно перемешивали в расплаве посредством месильных вальцов, прессовали на формовочном прессе при 150°С в течение 30 минут и пропускали между валками для тиснения, получая 0,7 мм толщины межслойную пленку для многослойного стекла, имеющего тисненый рисунок выгравированных линий (в дальнейшем называемых "тиснеными линиями") на своих обеих поверхностях.

Примеры 2-6 и примеры сравнения 1-5

Межслойную пленку для многослойного стекла получали таким же образом, как в примере 1, за исключением того, что соотношение пластификаторов изменили до значения, показанного в таблице 1.

Примеры 7-13 и примеры сравнения 6-11

Межслойную пленку для многослойного стекла получали таким же образом, как в примере 1, за исключением того, что поливинилбутиральную смолу А заменили поливинилбутиральной смолой В (100 частей по массе) и что метилрицинолеат и тетраэтиленгликоль-ди-2-этилгексаноат (4GO) в качестве пластификаторов смешивали в пропорции, показанной в таблице 2.

Следует отметить, что была осуществлена попытка получения межслойной пленки для многослойного стекла согласно примеру сравнения 2 в такой же манере, как в примере 1, за исключением того, что соотношение пластификаторов изменили до значения, показанного в таблице 1, но межслойную пленку для многослойного стекла нельзя было получить, поскольку экструзия была невозможна.

(Оценка)

(1) Липкость поверхности

Присутствие или отсутствие липкости поверхности в каждой из межслойных пленок для многослойного стекла из примеров 1-13 и примеров сравнения 1-11 оценивали прикосновением руки к ее поверхности. Результаты оценки показаны в следующих ниже таблицах 1 и 2.

Следует отметить, что если межслойная пленка для многослойного стекла имеет липкость поверхности, возможно протекание блокирования, когда межслойную пленку наматывают на валок. Поэтому межслойная пленка для многослойного стекла предпочтительно не обладает липкостью поверхности, чтобы иметь высокую устойчивость к блокированию.

В межслойной пленке для многослойного стекла согласно примеру сравнения 3 выпотевание пластификаторов к ее поверхности было таким значительным, что нельзя было оценить присутствие или отсутствие липкости поверхности.

(2) Присутствие или отсутствие пузырьков остаточного воздуха и присутствие или отсутствие следов рельефных линий

Каждую из межслойных пленок для многослойного стекла из примеров 1-13 и примеров сравнения 1-11 помещали между двумя прозрачными изогнутыми листами стекла (длина: 30 см, ширина: 30 см), получая структуру типа "сэндвич". Структуру типа "сэндвич" помещали в резиновый мешок и воздух удаляли отсасыванием из резинового мешка при пониженном давлении примерно от 0,016 до 0,020 МПа при температуре примерно 90°С, чтобы предварительно соединить вместе межслойную пленку и листы стекла. Затем структуру типа "сэндвич" оставляли выдерживаться при пониженном давлении примерно от 0,016 до 0,020 МПа при температуре 100°С в течение 20 минут, получая многослойное стекло. Необходимо отметить, что три образца многослойного стекла приготовили, используя каждую из межслойных пленок для многослойного стекла из примеров 1-13 и примеров сравнения 1-11.

Присутствие или отсутствие пузырьков остаточного воздуха на границе соединения между межслойной пленкой и каждым листом стекла и присутствие или отсутствие следов рельефных линий в данных трех образцах многослойного стекла оценивали согласно следующим критериям.

(Критерии для оценки присутствия или отсутствия пузырьков остаточного воздуха и присутствия или отсутствия следов рельефных линий)

⊚: При исследовании с помощью 20х лупы все три образца многослойного стекла были прозрачными и не имели пузырьков остаточного воздуха.

⊚: При исследовании с помощью 20х лупы все три образца многослойного стекла были прозрачными и не имели следов рельефных линий.

◯: При исследовании невооруженным глазом все три образца многослойного стекла были прозрачными и не имели пузырьков остаточного воздуха.

◯: При исследовании невооруженным глазом все три образца многослойного стекла были прозрачными и не имели следов рельефных линий.

Δ: При исследовании невооруженным глазом любой из трех образцов многослойного стекла имел очень незначительное количество пузырьков остаточного воздуха.

Δ: При исследовании невооруженным глазом любой из трех образцов многослойного стекла имел незначительные следы рельефных линий.

×: При исследовании невооруженным глазом один или более образец из трех образцов многослойного стекла отчетливо имел пузырьки остаточного воздуха

×: При исследовании невооруженным глазом любой из трех образцов многослойного стекла имел отчетливые следы рельефных линий.

Результаты оценки показаны в следующих ниже таблицах 1 и 2.

Реферат

Изобретение относится к межслойной пленке для получения многослойного стекла. Технический результат изобретения заключается в снижении себестоимости получаемого ламинированного изделия при сохранении его высокой прозрачности. Межслойная пленка для многослойного стекла содержит на 100 частей по массе поливинилацетальной смолы от 40 до 75 частей по массе пластификатора, причем от 4 до 40 мас.% пластификатора составляет сложный алкиловый эфир ненасыщенной жирной кислоты, содержащий от 16 до 20 атомов углерода. 2 н. и 3 з.п. ф-лы, 2 табл.

Формула

в которой каждый из R1 и R2 представляет собой органическую группу, содержащую от 5 до 10 атомов углерода, R3 представляет собой группу -СН2-СН2-, -СН2-CH(СН3)- или -СН2-СН2-CH2-, и n является целым числом от 4 до 10.

Комментарии