Способ изготовления герметичных металлостеклянных электросоединителей - RU2738636C1

Код документа: RU2738636C1

Чертежи

Описание

Изобретение относится к способу изготовления герметичных многовыводных электросоединителей с глазковыми спаями стекла с металлом и может быть использовано в радиотехнической, электронной и электротехнической промышленности, там, где к изделиям предъявляются высокие требования по электропрочности и герметичности при воздействии высоких давлений.

Известен способ изготовления металлостеклянных изделий [Любимов М.Л. Спаи металла со стеклом. - М.: «Энергия», 1968. - 280 с.], включающий сборку стаканчика (корпуса) и металлических вводов в форму (оправку), спекание в печи.

Металлические корпус и вводы вставляются в предусмотренные для этой цели элементы оправки - отверстия и выточки, затем загрузочная часть корпуса заполняется порошком стекла, после чего производится спекание в печи в защитной газовой атмосфере.

Недостатком способа является то, что данным способом возможно изготовление изделий только простой конструкции, таких как плоские ножки или бусинковые спаи. При этом способ является трудоемким, так как перед сборкой требуется ряд подготовительных операций по приготовлению стеклопорошка: помол, разделение порошка на фракции методом просеивания, сушку, а после сборки - заполнение корпуса порошком, причем для выполнения каждой операции требуется использование специального оборудования. Кроме того, спеченное таким образом стекло имеет пористую структуру с низкими прочностными характеристиками, определяющими качество спая.

Наиболее близким к предлагаемому является способ изготовления полупроводниковых приборов, описанный в способе соединения стекла с металлом [Авторское свидетельство СССР №1044610, МПК С03С 27/02, опубл. 30.09.1983 г.], включающий сборку стеклянной заготовки (стеклотаблетки), металлической обечайки (корпуса) и коварового ввода в графитовой кассете (оправке), нагрев сборки до температуры (1000-1020)°С, выдержку и последующее охлаждение до 200°С со скоростью (2-3)°С/мин.

Стеклянная заготовка представляет собой заранее изготовленную стеклотаблетку из стекла молибденовой группы по порошковой технологии. Сборку проводят следующим образом: в посадочное отверстие графитовой кассеты (оправки) устанавливают коваровый ввод, на него надевают стеклотаблетку и охватывающую стальную обечайку (корпус с одним центральным отверстием). После чего сборку нагревают. Нагрев осуществляют в течение 1,5-2 часов с последующей выдержкой 5-15 минут и охлаждают, получая одновыводной глазковый спай.

Достоинством способа является упрощение технологии изготовления спая стекла со сталью и коваром, повышение герметичности спая.

Однако предлагаемый способ имеет следующие недостатки: не герметичность и низкая электропрочность электросоединителей, изготовленных данным способом.

При использовании данного способа в наших опытах при изготовлении крупногабаритных многовыводных электросоединителей, представляющих собой цилиндрический металлический корпус, во внутренней перегородке которого размещено от 45 до 128 глазковых спаев, выход годных изделий составил менее 20%. Причиной брака являлась не герметичность или пониженное сопротивление изоляции (низкая электропрочность) хотя бы одного глазкового спая. Негерметичные спаи имели на стекле трещины и сколы и были наиболее удалены от центра перегородки, а неэлектропрочные спаи имели стекло со следами оправки в виде прилипших графитовых чешуек.

Причиной появления трещин и сколов являлись неравномерные напряжения, создаваемые вводом при действии на него изгибающего момента, возникающего в результате межосевого смещения соответствующих отверстий перегородки и оправки. Смещение неизбежно происходило в результате значительной разности коэффициентов термического расширения (ТКЛР) металла перегородки корпуса соединителя и графита оправки [(120÷250)⋅10-71/град и (8÷10)⋅10-71/град, соответственно], отрицательное влияние которого реализовалось следующим образом: при нагревании разность ТКЛР приводит к асинхронному увеличению линейных размеров корпуса и оправки и, как следствие, к осевому смещению отверстий в перегородке корпуса и оправке, причем смещение тем больше, чем дальше отверстия расположены от центра перегородки корпуса. В результате чего, вводы, жестко зафиксированные в отверстиях оправки, смещаются относительно центров отверстий перегородки, причем диаметрально удаленные от центра перегородки в большей степени. При охлаждении сборки после пайки размеры перегородки и оправки возвращаются в исходное состояние также асинхронно. Пока стекло находится в жидком состоянии, оно не препятствует этому процессу, ввод, перемещаясь с оправкой, преодолевает незначительное сопротивление расплава стекла. Однако при достижении температуры ниже температуры размягчения (около 500°С) стекло твердеет, и ввод, зафиксированный в оправке, закрепляется стеклом в отверстии перегородки с коаксиальным смещением. Дальнейшее асинхронное уменьшение размеров оправки и перегородки приводит к смещению мест заделки ввода, на ввод действует изгибающий момент, что приводит к растяжению пластичного ввода и созданию неравномерных напряжений в стекле, вызывающих в нем образование трещин и сколов, и как следствие к потере герметичности.

Причиной наличия чешуек графита на стекле является фиксация стеклотаблетки графитовой оправкой, поверхность которой имеет микротрещины, возникающие при механической обработке. При контакте расплава стекла с такой трещиноватой поверхностью даже слабое адгезионное взаимодействие приводит к отслоению чешуек и прилипанию их к стеклу. В случае, когда чешуйки прилипают на поверхности стекла в виде дорожек от перегородки к вводу, формируется токопроводящий мостик, являющийся причиной потери электропрочности.

Также недостатком изготовления крупногабаритных многовыводных электросоединителей с глазковыми спаями таким способом является низкая износостойкость графитовой оправки, в результате протекания выше описанного процесса, приводящего к разрушению и изменению размеров мест заделки вводов даже после однократного цикла изготовления.

Задачей изобретения является повышение качества и надежности герметичных металлостеклянных электросоединителей и повышение износостойкости оправки.

Технический результат, достигаемый при использовании заявляемого способа, следующий: повышение качества (герметичности и электропрочности) и надежности (получение почти 100%-ного выхода годных изделий) многовыводных электросоединителей за счет выполнения оправки в виде металлической матрицы с графитовыми втулками, выполненными с фасками и выступающими за торец матрицы, изготовления матрицы из того же металла или сплава, что и корпус соединителя, фиксации при сборке корпуса матрицей, а выводов и стеклотаблеток - втулками.

Указанный технический результат достигается тем, что в способе изготовления герметичных металлостеклянных электросоединителей, включающем сборку стеклотаблетки, металлического корпуса и коварового ввода в оправке, нагрев сборки до температуры (1000-1020)°С, выдержку и последующее охлаждение до 200°С со скоростью (2-3)°С/мин, отличающийся тем, что перед сборкой корпус выполняют с перегородкой с отверстиями, оправку изготавливают в виде металлической матрицы из того же металла или сплава, что и корпус с перегородкой, в матрице выполняют отверстия, соосные отверстиям в перегородке корпуса, диаметр которых не менее диаметра соответствующего отверстия в перегородке, в отверстия матрицы запрессовывают графитовые втулки с посадочными отверстиями для вводов, на торцах втулок со стороны установки стеклотаблеток выполняют наружные и внутренние фаски, обеспечивая выступание втулок за торец оправки на (0,1÷0,2) мм, а нагрев, выдержку и охлаждение осуществляют в среде аргона, причем выдержку проводят в течение (30-60) мин.

В предлагаемом способе выполнение оправки в виде металлической матрицы с графитовыми втулками, изготовление матрицы из того же металла или сплава, что и корпус соединителя, т.е. с одинаковым ТКЛР, осуществление фиксации матрицей корпуса, а графитовыми втулками фиксации вводов и стеклотаблеток, выполнение на торцах втулок со стороны установки стеклотаблеток наружных и внутренних фасок с выступанием втулок за торец оправки, а также осуществление нагрева, выдержки в течение (30-60) мин и охлаждения в среде аргона, позволило изготавливать многовыводные электросоединители с высокой герметичностью и электропрочностью, что привело к повышению их качества и надежности.

Изготовление матрицы оправки из металла, значительно превосходящего по механическим свойствам графит позволило повысить долговечности оправки.

Наличие в заявляемом изобретении признаков, отличающих его от прототипа, позволяет считать его соответствующим условию изобретения «новизна».

Новые признаки, которые содержит отличительная часть формулы изобретения, не выявлены в технических решениях аналогичного назначения. На этом основании можно сделать вывод о соответствии заявляемого изобретения условию «изобретательский уровень».

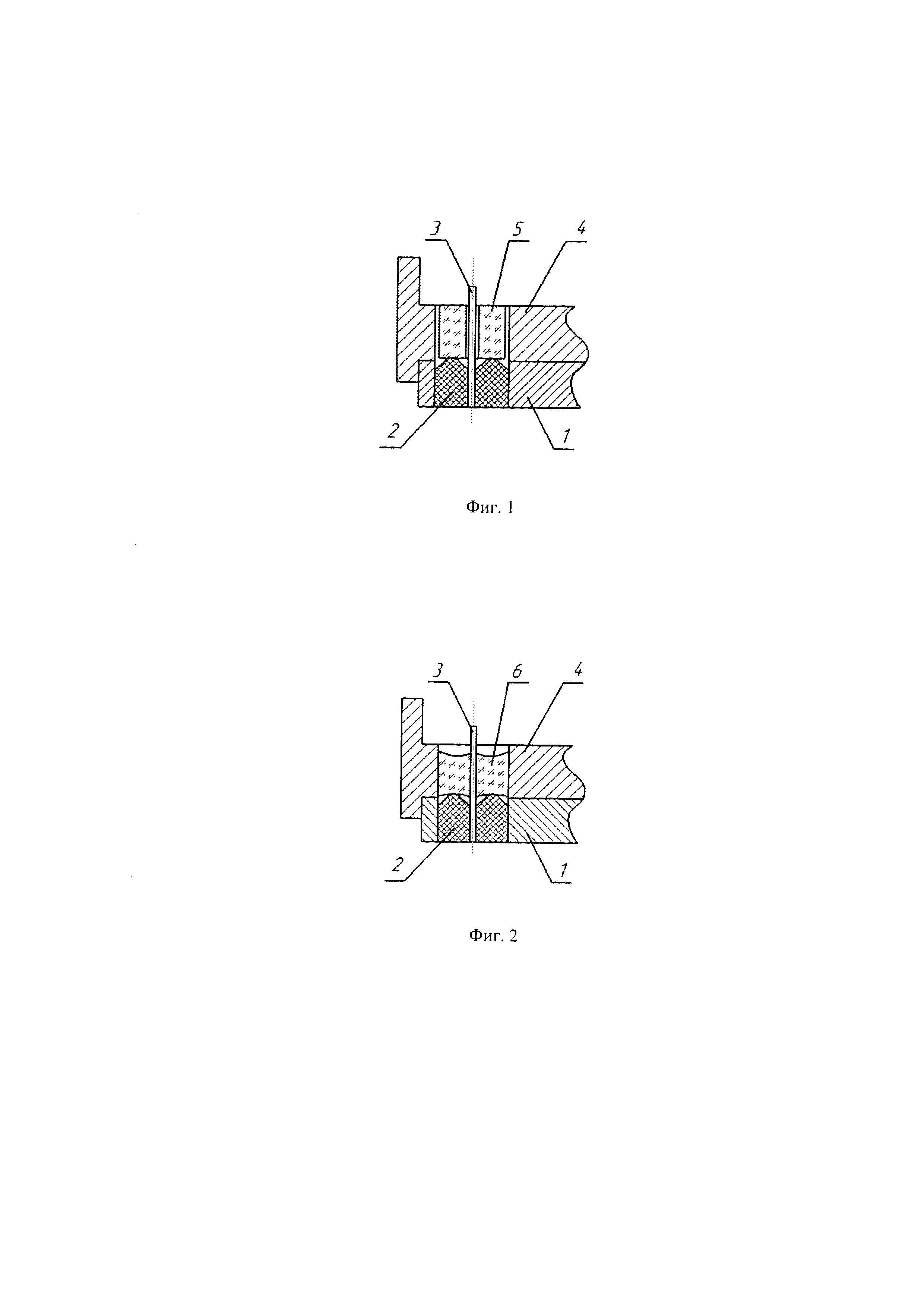

Изобретение иллюстрируется следующими чертежами.

На фиг. 1 представлен эскиз сборки элементов глазкового спая в оправку;

на фиг. 2 - эскиз полученного глазкового спая.

На чертежах приведены следующие позиции:

1 - Матрица;

2 - Втулка;

3 - Ввод;

4 - Корпус;

5 - Стеклотаблетка;

6 - Стеклоизолятор.

Способ изготовления герметичных металлостеклянных электросоединителей включает сборку стеклотаблеток 5, корпуса соединителя и коваровых вводов 3 в оправке. Перед сборкой корпус выполняют с перегородкой 4 с отверстиями, количество которых соответствует количеству вводов электросоединителя. Оправку изготавливают в виде металлической матрицы 1 из того же металла или сплава, что и корпус с перегородкой 4, например, стали. В матрице 1 выполняют отверстия, соосные глазковым отверстиям в перегородке 4 корпуса, диаметр которых не менее диаметра соответствующего отверстия в перегородке 4. В отверстия матрицы 1 запрессованы графитовые втулки 2, выступающие со стороны установки стеклотаблеток за торец матрицы 1 на (0,1÷0,2) мм. Втулки 2 выполнены с посадочными отверстиями для фиксации вводов 3 и наружными и внутренними фасками со стороны установки стеклотаблеток 5 (фиг. 1).

Стеклотаблетки 5 изготовлены методом литья или по порошковой технологии с размерами, обеспечивающими собираемость с перегородкой 4 корпуса и вводами 3, с учетом зазоров по ОСТ4 ГО.010.042.

Сборку проводят в следующем порядке. В отверстия матрицы 1 запрессовывают графитовые втулки 2 с посадочными отверстиями для вводов 3. Корпус с перегородкой 4 устанавливают на матрицу 1, базируя перегородку 4 корпуса электросоединителя на торец матрицы 1. Затем устанавливают вводы 3 в посадочные отверстия графитовых втулок 2. Стеклотаблетки 5, надевая на вводы 3, устанавливают в глазковые отверстия перегородки 4 на выступающие торцы графитовых втулок 2.

Далее в среде аргона сборку нагревают до температуры (1000-1020)°С, выдерживают в течение (30-60) мин, охлаждают до 200°С со скоростью (2-3)°С/мин. Затем сборку извлекают из печи и при достижении комнатной температуры готовый электросоединитель снимают с матрицы 1 оправки.

В предлагаемом способе (фиг. 2) матрица 1 оправки изготовлена из того же металла или сплава, что и корпус с перегородкой 4, при этом разница в ТКЛР материалов матрицы 1 и корпуса с перегородкой 4 равна нулю. Значит в процессе охлаждения размеры матрицы 1 и корпуса с перегородкой 4 изменяются синхронно, не вызывая межцентровое смещение вводов 3 друг относительно друга и перегородки 4, а также коаксиальное смещение вводов 3 в глазковых спаях. Последнее означает, что в стекле стеклоизоляторов 6 формируются только равномерные радиальные напряжения сжатия, возникающие в результате разницы ТКЛР металла корпуса с перегородкой 4 и стекла стеклоизоляторов 6, не превышающие пределы прочности стекла, и, следовательно, обеспечивающие герметичность и электропрочность соединителя.

Проблема адгезии расплава стекла к металлической поверхности оправки, приводящей к затруднению снятия спаянного соединителя с оправки без разрушения, имеющаяся в прототипе, решена в предлагаемом способе путем установки в матрицу 1 оправки в зону контакта со стеклом графитовых втулок 2. Таким образом, расплав стекла контактирует с низко адгезионной поверхностью графитовых втулок 2. С целью уменьшения площади контакта расплава стекла с графитом на торце каждой втулки 2 со стороны стеклотаблетки 5 выполнены наружная и внутренняя фаски. Кроме того, обеспечено выступание торца втулки 2 за торец матрицы 1 оправки на (0,1÷0,2) мм, благодаря чему на стекле формируется вогнутый мениск, сводя прилипание стекла к матрице 1 оправки к нулю. Это достигается за счет того, что при нагреве расплав стекла благодаря смачиванию металла перегородки 4 и силам поверхностного натяжения поверхность стеклоизолятора 6 стремится принять сферическую форму, а противодействующее адгезионное взаимодействие с матрицей 1 оправки сведено к минимуму. Выступание втулки 2 предотвращает растекание расплава с цилиндрической на торцовую поверхность перегородки 4 или на поверхность матрицы 1 оправки. Нижний предел величины выступания втулки 2 - 0,1 мм подобран экспериментально, т.к. при меньшем значении происходит растекание расплава по торцу матрицы 1 оправки, а верхний предел обусловлен тем, что выступание больше 0,2 мм может превысить радиус кривизны формирующегося мениска стеклоизолятора 6 и оставить кольцевое налипание токопроводящих частиц графита на стеклоизоляторе 6 после пайки. Благодаря предлагаемому способу спаянный соединитель снимается с матрицы 1 оправки без разрушения стекла и следов графита на стекле. Тем самым достигается 100-ый выход годных электропрочных и герметичных соединителей.

Пайка в среде инертного газа аргона позволяет получить прочные глазковые спаи, сформировать на поверхностях металлов прочные окисные защитные пленки и предотвратить переокисление металлических корпуса с перегородкой 4, вводов 3 и матрицы 1 оправки, исключив тем самым необходимость введения операций осветления.

Нагрев осуществляют до температуры (1000-1020)°С в течение 1,5-2 часов, выдерживают при этой температуре в течение (30-60) мин. Время выдержки выбирают в зависимости от габаритов и металлоемкости сборки.

Изготовление матрицы 1 оправки из металла значительно повышает ее износостойкость по сравнению с графитом по прототипу, так как металл превосходит графит по механическим свойствам, определяющим износостойкость матрицы 1 оправки.

Графитовые втулки 2 просты в изготовлении и могут быть сменными.

Пример осуществления способа.

1. Было изготовлено 245 штук 45-ти выводных электросоединителей, корпус с перегородкой 4 которых выполнены из нержавеющей стали 12Х18Н10Т с 45-ю глазковыми отверстиями в перегородке 4, вводы 3 - из сплава 29НК, в качестве заготовок стеклоизоляторов 6 использовали промышленно выпускаемые стеклотаблетки 5 из стекла молибденовой группы С48-2, изготовленные по порошковой технологии.

Сборку стеклотаблеток 5, корпуса с перегородкой 4 и коваровых вводов 3 осуществляли в оправке в виде матрицы 1 с 45-ю отверстиями, изготовленной из стали 12Х18Н10Т, с втулками 2, выполненными из графита МПгб и запрессованными в отверстия матрицы 1 соосные глазковым отверстиям в перегородке 4 корпуса, диаметр которых не менее диаметра соответствующего глазкового отверстия. Втулки 2 имеют на торцах со стороны установки стеклотаблеток 5 наружные и внутренние фаски и выступающие за торец оправки на (0,1÷0,2) мм. Корпус с перегородкой 4 устанавливали на оправку, вводы 3 устанавливали в отверстия втулок 2, стеклотаблетки 5 надевая на вводы 3 ставили на втулки 2.

Сборку помещали в холодную печь сопротивления. Далее в среде аргона осуществляли нагрев до температуры (1000-1005)°С, выдержку при этой температуре в течение (30-35) мин, охлаждение до 200°С со скоростью 2°С. Затем сборку выгружали из печи и охлаждали на воздухе. После охлаждения сборку беспрепятственно разбирали.

2. Было изготовлено 136 штук 128-ми выводных электросоединителей, корпус с перегородкой 4 которых выполнены из нержавеющей стали 12Х18Н10Т со 128-ю глазковыми отверстиями в перегородке 4, вводы 3 - из сплава 29НК, в качестве заготовок стеклоизоляторов 6 использовали промышленно выпускаемые стеклотаблетки 5 из стекла С52-2, изготовленные методом литья.

Сборку проводили по п. 1, а пайку следующим образом: сборку помещали в холодную печь сопротивления нагревали в среде аргона до температуры (1015-1020)°С, выдерживали при этой температуре в течение (55-60) мин, охлаждали до 200°С со скорость 3°С. После чего сборку выгружали из печи и охлаждали на воздухе. Охлажденную сборку беспрепятственно разбирали.

Качество изготовленных соединителей оценивали по внешнему виду стекла, герметичности и электропрочности. Все 100% электросоединителей, изготовленные 1-м и 2-м способами, не имели трещин, сколов и следов графита на стекле, сохраняли герметичность при избыточном давлении (10±0,5) МПа газовой смеси в течение (10±1) мин, электрическая прочность изоляции между вводами и каждым вводом и корпусом выдержала без пробоя и поверхностного перекрытия действие испытательного напряжения 500 В постоянного тока в течение 1 мин, сопротивление изоляции между корпусом и каждым из вводов составило не менее 20 МОм при проверке мегаомметром на 500 В.

Контролем внешнего вида и размеров после каждой пайки подтверждали соответствие оправки требованиям КД. Кратность использования оправки без ремонта в 1-м способе составила 254 раза, во 2-м - 206, что значительно превышает возможность использования графитовой (как в прототипе), имеющей стойкость не более 100 изделий [Любимов М.Л. Спаи металла со стеклом. - М.: «Энергия», 1968. -280 с.].

Полученные результаты подтверждают высокие надежность и качество многовыводных электросоединителей, изготовленных по предлагаемому способу и долговечность оправки.

Представленные данные свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- способ изготовления герметичных металлостеклянных электросоединителей, воплощающий заявленное изобретение при его осуществлении, относится к способу изготовления герметичных многовыводных электросоединителей с глазковыми спаями стекла с металлом и может быть использовано в радиотехнической, электронной и электротехнической промышленности.

- для заявленного способа в том виде, в котором он охарактеризован в формуле изобретения, подтверждена возможность его осуществления;

- способ, воплощающий заявленное изобретение при его осуществлении способен обеспечить изготовление многовыводных электросоединителей высокого качества и надежности. Следовательно, заявляемое изобретение соответствует условию "промышленная применимость".

Реферат

Изобретение относится к способу изготовления герметичных многовыводных электросоединителей с глазковыми спаями стекла с металлом и может быть использовано в радиотехнической, электронной и электротехнической промышленности, там, где к изделиям предъявляются высокие требования по электропрочности и герметичности при воздействии высоких давлений. Способ изготовления герметичных металлостеклянных электросоединителей включает сборку стеклотаблеток, металлического корпуса с перегородкой и отверстиями, и коваровых вводов в оправке. Оправка выполнена в виде матрицы из того же металла или сплава, что и корпус с перегородкой. В матрице выполняют отверстия, соосные отверстиям в перегородке корпуса, диаметр которых не менее диаметра соответствующего отверстия в перегородке. В отверстия матрицы запрессовывают графитовые втулки с посадочными отверстиями для вводов. На торцах втулок со стороны установки стеклотаблеток выполняют наружные и внутренние фаски, обеспечивая выступание втулок за торец матрицы на (0,1÷0,2) мм. Далее в среде аргона осуществляют нагрев сборки до температуры (1000-1020)°С, выдержку при этой температуре в течение (30-60) мин и охлаждение до 200°С со скоростью (2-3)°С/мин. Технический результат - повышение качества (герметичности и электропрочности) и надежности многовыводных электросоединителей. 2 ил.

Комментарии