Способ герметичного соединения стеклокерамики с металлической деталью - RU2238249C2

Код документа: RU2238249C2

Описание

Изобретение относится к области соединения изделий из стекла или стеклокерамики с изделиями из другого неорганического материала и может применяться для герметичного соединения изделия из ситалла с металлической, а именно алюминиевой, деталью и более конкретно может использоваться для герметичного соединения ситаллового моноблока кольцевого лазерного гироскопа (КЛГ) с алюминиевыми электродами.

Типичный КЛГ состоит из стеклокерамического (ситаллового) моноблока с выполненными в нем каналами, заполненными активной средой для возбуждения лазерной генерации. В моноблок вмонтированы электроды (обычно алюминиевые), сообщающиеся с активной средой. Как правило, электродов бывает три, один из которых служит катодом, а остальные - анодами.

Для обеспечения работы КЛГ и получения при этом достаточно длительного срока службы и ресурса соединение электродов с моноблоком должно обладать:

- высокой герметичностью, предотвращающей утечку рабочего газа из внутреннего объема моноблока и исключающей попадание туда посторонних газов;

- высокой прочностью при механических воздействиях (удары и вибрация);

- стойкостью к разрушению в широком температурном диапазоне, при котором производится обезгаживание КЛГ в процессе его изготовления и эксплуатации;

- минимальными остаточными напряжениями на моноблоке, что особенно важно для создания точных малогабаритных КЛГ.

Известен способ присоединения металлических электродов к корпусу из ситалла [1], при котором для компенсации остаточных напряжений кромки свариваемой металлической детали сдавливаются в процессе закрытой прошивки.

Недостатком известного способа является малая прочность полученного соединения.

Известен также способ анодного соединения электрода с блоком КЛГ [2], заключающийся в установке электрода на моноблок, помещении пластичного металлического уплотняющего материала (индия) между электродом и моноблоком, подаче определенного электрического напряжения между электродом и моноблоком при определенной окружающей температуре и на определенное время при одновременном приложении к уплотняющему материалу сжимающего усилия, при этом напряжение равняется 1000 В постоянного тока, температура 102°С, а время выдержки составляет 16 часов при сжимающем усилии 316,4 кг/см2.

Известный способ не позволяет произвести оптимальное обезгаживание моноблока в процессе изготовления КЛГ. Как известно, наиболее полное удаление примесных газов (Н2О, СО, СO2, Н2 и др.) из поверхностных слоев стекла при изготовлении вакуумных приборов происходит при температуре Т=300-350°С, а температура плавления индия составляет 155°С. Таким образом, при достижении оптимальной температуры обезгаживания индиевое уплотнение неизбежно разрушится, а более низкая температура обезгаживания не обеспечивает высококачественной вакуумной обработки материала моноблока КЛГ. Другим недостатком данного способа является то, что при эксплуатации КЛГ под воздействием ионной бомбардировки атомами активной газовой среды в условиях ионизированного газового разряда возможно распыление материала индиевого уплотнения с последующим попаданием молекул индия во внутренний объем моноблока и осаждением их на поверхности зеркал и, соответственно, понижением их отражающей способности. Эти недостатки существенно снижают точность и долговечность КЛГ.

Задачами, на решение которых направлено данное изобретение, являются повышение точности и долговечности КЛГ за счет оптимизации состава активной газовой среды КЛГ, а также за счет сохранения отражающей способности зеркал КЛГ в процессе его эксплуатации.

Поставленные задачи достигаются за счет того, что в способе соединения стеклокерамики с металлической деталью, включающем установку детали на стеклокерамическом блоке, подачу электрического напряжения между стеклокерамическим блоком и деталью, согласно изобретению перед установкой детали на стеклокерамическом блоке сопрягаемую поверхность стеклокерамического блока доводят до класса шероховатости не ниже Rz 0,1 и оптической чистоты не ниже PIII, а сопрягаемую поверхность детали доводят до класса шероховатости не ниже Rz 0,4, при этом подачу электрического напряжения между стеклокерамическим блоком и деталью осуществляют в течение 25-35 мин при величине напряжения 950-1050 В постоянного тока при температуре окружающей среды 300-400°С и давлении окружающей среды от 6,0·10-7 Па до 7,0·10-7 Па.

Согласно изобретению толщину фланца сопрягаемой детали берут не более 0, 55 мм.

Отличительными признаками заявленного способа являются операции предварительной подготовки сопрягаемых поверхностей блока и детали с целью доведения их до высокой степени чистоты и проведение всей операции соединения при пониженном давлении окружающей среды (6,0-7,0)·10-7 Па. При этом изменены некоторые параметры процесса соединения: напряжение, подаваемое на соединяемые блок и деталь, осталось таким же, как в прототипе, то есть 1000 В, но температура окружающей среды повысилась до 300-400°С, тогда как время проведения процесса снизилось до 25-35 мин. За счет вышеперечисленных признаков удалось добиться соединения стеклокерамического блока с металлической деталью без применения уплотняющего материала между блоком и деталью, что позволяет провести операцию обезгаживания блока при оптимальных параметрах этого процесса и, как следствие, с получением оптимальных результатов.

Кроме того, за счет исключения индиевого уплотнения зеркала КЛГ в ходе его эксплуатации не загрязняются выделяющимися молекулами индия. Все это ведет к повышению точности и долговечности КЛГ.

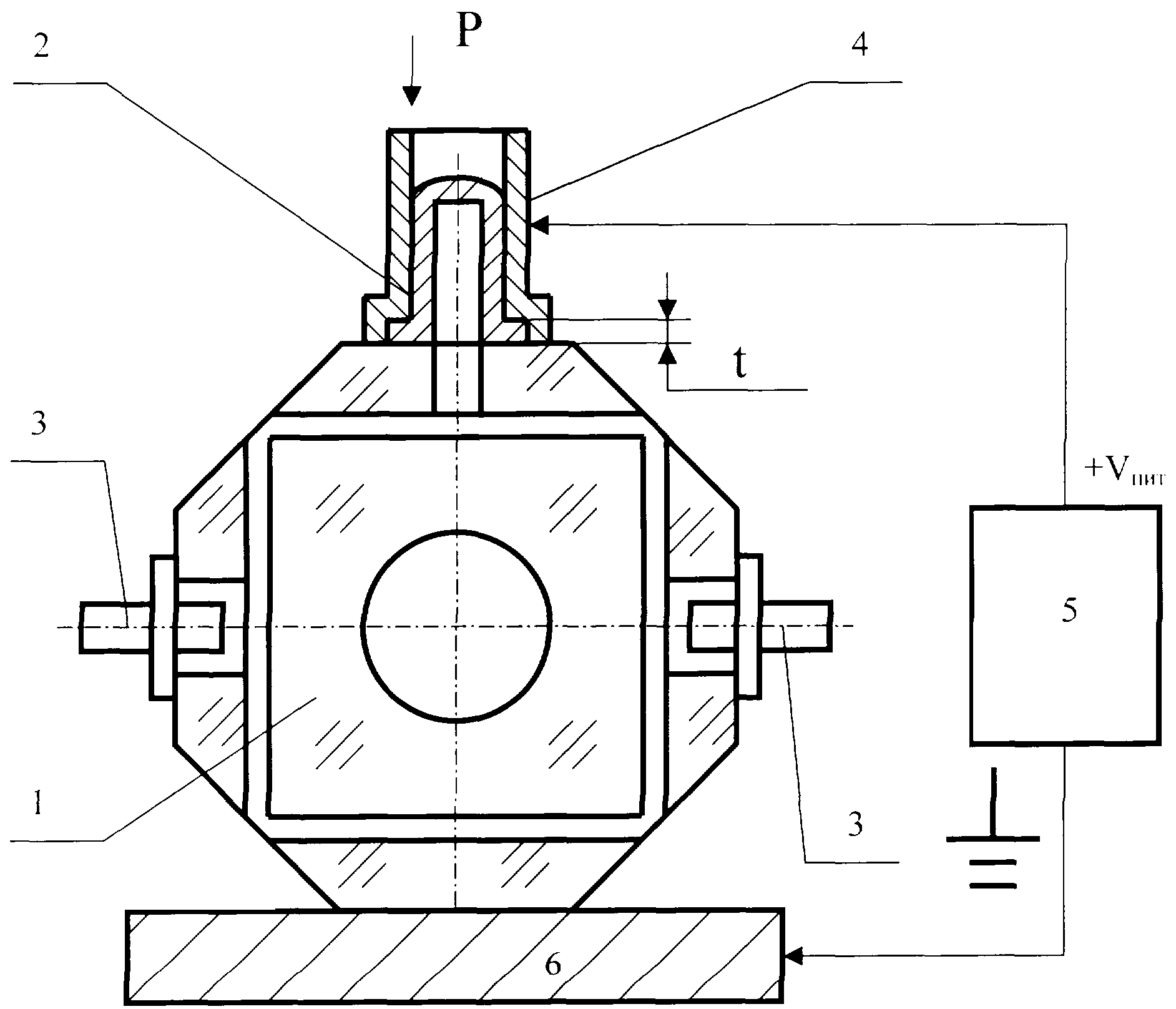

Предлагаемый способ поясняется чертежом, на котором схематично представлена стеклокерамика в виде блока, соединяемого с металлической деталью.

Реализация способа поясняется на примере соединения моноблока 1 КЛГ из ситалла с электродом 2 (катодом), изготовленным из алюминия. Кроме катода 2 КЛГ содержит еще два анода 3. Моноблок 1 установлен на основании 6. Катод 2 помещен в приспособление 4, с помощью которого катод 2 центрируется относительно отверстия в моноблоке 1, на котором он устанавливается, и одновременно прижимается к моноблоку 1 с небольшим постоянным усилием Р, необходимым для фиксации катода 2 на поверхности моноблока 1, чтобы он не мог сместиться под воздействием, например, вибрации. К приспособлению 4, а через него и к катоду 2 подключен положительный полюс + Vпит источника 5 высоковольтного напряжения, отрицательный полюс которого подключен к основанию 6, а через него к моноблоку 1.

Предлагаемый способ реализуется следующим образом.

Поверхность моноблока 1, на которой устанавливается катод 2, доводится до класса шероховатости не ниже Rz 0,1 и оптической чистоты PIII, а шероховатость прилегающей к моноблоку 1 поверхности катода 2 доводят до класса шероховатости не ниже Rz 0,4. Толщина t фланца катода 2 должна быть в пределах 0,35-0,55 мм, так как экспериментально установлено, что именно при такой толщине фланца катода 2 внутренние напряжения на поверхности моноблока 1 минимальны. Моноблок 1 устанавливают на основании 6 таким образом, чтобы поверхность, на которой устанавливают катод 2, смотрела вверх. Затем катод 2 устанавливают на поверхности моноблока 1 и с помощью приспособления 4 центрируют его относительно оси соответствующего канала, а затем с помощью того же приспособления 4 катод 2 фиксируется на поверхности моноблока 1 путем подачи на катод 2 небольшого прижимного усилия Р, необходимого для предотвращения перемещения катода 2 по поверхности моноблока 1 под воздействием вибрации и т.п. После этого моноблок 1 на основании 6 помещают в вакуумную печь, давление в которой понижают до (6,0-7,0)·10-7 Па, а температуру повышают до 300-400°С. Затем включают источник 5 высоковольтного напряжения и подают на катод 2 через приспособление 4 положительный потенциал 950-1050 В постоянного тока, моноблок 1 через основание 6 подключают к земле. Таким образом, между катодом 2 и моноблоком 1 подается напряжение постоянного тока около 1000 В. Такой режим поддерживается в течение примерно 30 мин, после чего катод 2 оказывается надежно прикрепленным к моноблоку 1.

К достоинствам соединения, полученного заявленным способом, относится:

- газонатекание Q<1·10-12 л·мм рт.ст./с;

- устойчивость в температурном диапазоне от +300°С до -150°С;

- высокая механическая прочность;

- отсутствие разного рода уплотняющих прокладок в соединении, а следовательно, исключение примесных активных химических элементов в рабочем газе КЛГ;

- малая трудоемкость и простота процесса монтажа электродов на моноблоке КЛГ;

- ремонтопригодность КЛГ: электроды снимаются методом химического травления без повреждения поверхности дорогостоящего моноблока КЛГ;

- процесс герметизации происходит в вакуумной среде, тем самым исключается негативное влияние атмосферных газов на внутренний объем моноблока, а также на окисную пленку катода КЛГ.

В условиях промышленного производства в результате использования данного изобретения был достигнут устойчивый выпуск КЛГ с увеличенным сроком службы, работающих в расширенном диапазоне температур.

Источники информации

1. Заявка на изобретение РФ №93010372, опубл. 20.04.1995 г., кл. С 03 С 27/02.

2. Патент США №6072580, выдан 06.06.2000 г., МКИ G 01 C 19/66; НКИ 356/459 (прототип).

Реферат

Изобретение может использоваться для герметичного соединения ситаллового моноблока кольцевого лазерного гироскопа (КЛГ) с алюминиевым электродом. Технический результат - повышение точности и долговечности КЛГ. Способ включает подачу электрического напряжения между стеклокерамическим блоком и деталью. Перед установкой детали на стеклокерамическом блоке сопрягаемые поверхности блока доводят до класса шероховатости не ниже Rz 0,1 и оптической частоты не ниже PIII. Сопрягаемую поверхность детали доводят до класса шероховатости не ниже Rz 0,4. Моноблок и электрод соединяют при пониженном давлении (6,0-7,0)·10-7 Па и повышенной до 300-400°С температуре при одновременной подаче на них постоянного напряжения 950-1050 В в течение 25-35 мин. Полученное соединение обладает высокой устойчивостью в широком диапазоне температур. 1 з.п. ф-лы, 1 ил.

Комментарии