Двухкомпонентная замасливающая композиция для покрытия стекловолокна и композиционный материал, армированный указанным стекловолокном - RU2629934C2

Код документа: RU2629934C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к области армированных стекловолокном композиционных материалов, и, в частности, к замасливателям для стекловолокна на основе силанов, улучшающим механические свойства полимерных композиционных материалов, армированных стекловолокном, покрытым указанным замасливателем, как при проведении испытаний в условиях «сухих после формования (СПФ)», так и после старения во влажных условиях. Замасливающие композиции согласно настоящему изобретению подходят для покрытия стекловолокна для армирования различных типов полимерных матриц, более конкретно, термопластичных сложных полиэфиров, таких как ПЭТ.

Уровень техники

Полимерные материалы обладают множеством привлекательных свойств, но их механические свойства неудовлетворительны для многих применений в области строительства. Армированные волокном композиционные материалы, содержащие волокна диаметром примерно от 6 до 25 мкм, обладающие высокой жесткостью и/или прочностью, обычно углеродные, стеклянные или арамидные волокна, включенные в полимерную матрицу, имеют существенно более высокие механические свойства, обеспечивающие возможность достижения очень выгодных отношений механических свойств к плотности. Армирующие волокна могут быть короткими, длинными или непрерывными. В то время как механические свойства композиционных материалов, армированных непрерывными волокнами, могут быть очень высокими, геометрия деталей, изготовленных из указанных композиционных материалов, ограничена главным образом геометрией тонких стенок. С другой стороны, хотя механические свойства композиционных материалов, армированных короткими волокнами, ниже, чем в первом случае, но отсутствует ограничение геометрии детали, изготовленной из указанных композиционных материалов, поскольку их можно изготавливать путем экструзии или литья под давлением.

Когда на армированный волокном композиционный материал воздействует поле напряжений, напряжение передается с матрицы на волокна через поверхность взаимодействия матрица-волокно. Если такая поверхность прочная, вся нагрузка передается на волокно, и механические свойства высокие. Напротив, если межфазная связь между матрицей и волокнами низкая, на межфазной границе взаимодействия матрица-волокно может инициироваться трещина и распространяться вдоль этой границы, что приводит к преждевременному разрушению. Поэтому очень важно усилить связь между матрицей и волокнами. Механические свойства композиционных материалов, армированных короткими волокнами, особенно чувствительны к межфазной связи между полимерной матрицей и волокнами по причине короткого размера волокон.

Чтобы сделать возможной обработку волокон и для усиления межфазной адгезии волокон с матрицей, в которую включены волокна, указанные волокна покрывают замасливателем, состав которого зависит от природы армирующего волокна, на которое наносят замасливатель, и матрицы, с которой применяют волокна. Стекловолокна обычно замасливают при помощи композиции на основе силана, поскольку ковалентные связи Si-O-Si могут быть образованы, с одной стороны, между поверхностью стекловолокна и силанолами, полученными при гидролизе алкоксисиланов замасливателя, и, с другой стороны, между соседними силанольными группами, что приводит таким образом к образованию сшитой структуры на поверхности стеклянных волокон. Такая сшитая структура, по-видимому, улучшает устойчивость волокна к коррозии, обычно к гидролизу. Адгезию замасливателя к матрице улучшают при помощи органической функциональной группы связующего агента на основе силана и с помощью пленкообразователя, природа которого зависит от применяемой матрицы. Замасливающие композиции обычно содержат другие добавки, такие как смазывающее вещество, антистатические агенты и т.п. В данной области техники были предложены многочисленные замасливающие композиции для стекловолокна, например, в JP 2006016559, JP 2006016558, JP 2006016557, WO 2004110948, US 5877240, WO 9818734, US 4448910, WO 200149627, WO 200048957, WO 200836224, US 20070154697, WO 200767667, US 20070072989, WO 200431246, WO 200356095, WO 200353875, US 20060083922, WO 200288044, WO 200026155, WO 9855415, WO 9742129, CA 2127015, EP-635462, US 5389440, в качестве обзора можно обратиться к работе E.P. Pluedemann, "Silane Coupling Agents", Plenium Press (1982).

Замасливающие композиции можно наносить на поверхность волокна в одной станции нанесения покрытия или можно получить композицию в виде двухкомпонентной композиции для нанесения на двух стадиях нанесения покрытия. Последняя методика обеспечивает возможность получения замасливающих композиций, объединяющих компоненты, взаимодействующие между собой, которые не подходили бы для способа нанесения покрытия на одной станции по причине ограниченного срока их хранения. Двухкомпонентные замасливающие композиции обычно состоят из прекурсора, наносимого на поверхность волокон в первую очередь, и связующего, наносимого после прекурсора. Указанные композиции лучше всего подходят для рубленых волокон, причем прекурсор наносят на поверхность волокна при вытягивании волокна из фильеры. Затем волокна, покрытые прекурсором, рубят и собирают в контейнер, в котором покрывают связующим, обычно путем распыления, получая таким образом пеллеты волокна. Затем пеллеты волокна подвергают термической обработке, чтобы испарить воду и осуществить взаимодействие компонентов замасливающей композиции с поверхностью стекловолокна и между собой.

Пеллеты замасленного волокна можно преимущественно смешивать с термопластичным полимером в шнеке экструдера, где пеллеты волокна разрушаются и длина волокон дополнительно уменьшается, в то время как происходит формирование однородной смеси волокон с полимером; экструдированный профиль, обычно в форме тонкого прутка, рубят с образованием композитных пеллет полимера, наполненного короткими стеклянными волокнами. Указанные пеллеты композиционного материала можно расплавить и сформировать готовую деталь путем литья под давлением или экструзии.

Согласно настоящему изобретению предложены замасливающие композиции для стеклянных волокон, позволяющие получить высокие механические свойства как в сухом виде после формования (СПФ), так и после старения во влажных условиях. Замасливатель особенно эффективен в сочетании с матрицами из термопластичных сложных полиэфиров. Это и другие преимущества настоящего изобретения представлены ниже.

Краткое описание изобретения

Настоящее изобретение определено в прилагаемой формуле изобретения. Предпочтительные варианты реализации определены в зависимых пунктах формулы изобретения. В частности, настоящее изобретение относится к двухкомпонентной замасливающей композиции, содержащей:

(A) Прекурсор, содержащий:

(a) аминосилан и

(b) полимер или сополимер, содержащий карбоновую кислоту и/или ангидрид, причем оба указанных соединения имеют функциональность F≥3, и

(B) связующее, содержащее мультифункциональную эпоксидную смолу с функциональностью F≥3.

В предпочтительном варианте реализации ангидрид, содержащийся в указанном полимере или сополимере, представляет собой малеиновый ангидрид, и/или карбоновая кислота, содержащаяся в указанном полимере, представляет собой полиакриловую кислоту. Общее количество полимера или сополимера, содержащего карбоновую кислоту и/или ангидрид с функциональностью F≥3, предпочтительно составляет, в сухой композиции, от 5,0 до 60,0% масс., более предпочтительно от 15,0 до 30,0% масс.

В частности, указанная мультифункциональная эпоксидная смола может содержать новолачную эпоксидную смолу, в частности, эпоксифенолноволачную (ЭФН) или эпоксикрезолноволачную (ЭКН). Указанная мультифункциональная эпоксидная смола предпочтительно присутствует в сухой композиции в количестве от 30 до 90% масс., более предпочтительно от 50 до 70% масс. Аминосилан предпочтительно выбран из одного или более из следующих соединений;

(a) аминодиалкоксисилан, такой как γ-аминопропилметилдиэтоксисилан, N-β-(аминоэтил)-гамма-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминопропил-метилдиметоксисилан, N-β-(аминоэтил)-γ-аминоизобутилметилдиметоксисилан, γ-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминопропилметилдиэтоксисилан и/или

(b) аминотриалкоксисилан, такой как γ-аминопропилтриэтоксисилан, γ-аминопропилтриметоксисилан, N-β-(аминоэтил)-γ-аминопропилтриметоксисилан, N-β-(аминоэтил)-γ-аминопропилтриэтоксисилан, диэтилентриаминопропилтриметоксисилан, бис-(γ-триметоксисилилпропил)амин, N-фенил-γ-аминопропилтриметоксисилан, γ-амино-3,3-диметилбутилтриметоксисилан, γ-аминобутилтриэтоксисилан, полиазамидосилан.

Указанный аминосилан предпочтительно присутствует в сухой композиции в количестве от 2,5 до 20,0% масс., более предпочтительно от 5,0 до 15,0% масс.

Замасливатель согласно настоящему изобретению может также содержать пленкообразователь. Пленкообразователи предпочтительно содержат полимер или сополимер полиуретана или (мет)акрилата, или смеси указанных соединений, причем указанный пленкообразователь предпочтительно присутствует в прекурсоре в количестве от 0,1 до 50,0% масс. от сухой массы композиции, более предпочтительно от 10,0 до 30,0% масс. Также замасливатель может дополнительно содержать добавки, выбранные из одной или более из следующих добавок:

- регуляторы pH, такие как основания, предпочтительно аммиак или гидроксид натрия, и кислоты, предпочтительно уксусная кислота или фосфорная кислота,

- неионное смазывающее вещество, предпочтительно этоксилированные жирные спирты или моносложный эфир жирной кислоты и полиэтиленгликоля, такой как ПЭГ 200 монолаурат, ПЭГ 600 моноолеат, ПЭГ 600 моностеарат, ПЭГ 400 моностеарат, ПЭГ 400 моноолеат, ПЭГ 600 монолаурат, причем указанное неионное смазывающее вещество предпочтительно присутствует в количестве от 0,1 до 30,0% масс., более предпочтительно от 1,0 до 20,0% масс. сухого вещества, наиболее предпочтительно от 2,0 до 5,0% масс. сухого вещества;

- катионное смазывающее вещество, такое как полиамидная соль полиэтиленимина, предпочтительно присутствующее в замасливающей композиции в количестве от 0,1 до 30,0% масс. сухого вещества, более предпочтительно от 1,0 до 20,0% масс. сухого вещества, наиболее предпочтительно от 2,0 до 5,0% масс. сухого вещества;

- антистатический агент, такой как четвертичное аммониевое соединение, хлорид тетраэтиламмония или хлорид лития, предпочтительно присутствующее в количестве от 0,1 до 5,0% масс. сухого вещества, предпочтительно от 0,5 до 1,5% масс. сухого вещества;

- противовспенивающие агенты, такие как производные полисилоксанов, причем указанный противовспенивающий агент предпочтительно присутствует в количестве менее 0,1% от общей массы замасливателя без учета воды;

- связующий агент на основе изоцианата, такой как изоцианурат, биурет, карбодиимид, причем указанный связующий агент на основе изоцианата предпочтительно присутствует в количестве от 0,1 до 50% от общей массы замасливателя без учета воды, более предпочтительно от 1,0 до 30,0% масс.;

- борсодержащее соединение, выбранное из группы, состоящей из борной кислоты, оксида бора, тетрабората натрия, метабората калия, тетрабората калия, бибората аммония, тетрафторбората аммония, тетрафторбората бутиламмония, тетрафторбората кальция, фторбората лития, тетрафторбората калия, тетрафторбората натрия, тетрафторбората тетрабутиламмония, тетрафторбората тетраэтиламмония и тетрафторбората цинка; борсодержащее соединение предпочтительно присутствует в количестве от 0,1 до 50,0% от общей сухой массы композиции, более предпочтительно от 10,0 до 30,0% масс., наиболее предпочтительно от 2,5 от 10,0% масс.

Кроме того, настоящее изобретение относится к стекловолокну, по меньшей мере частично покрытому продуктом реакции замасливающей композиции, описанной выше. Двухкомпонентный замасливатель согласно настоящему изобретению можно наносить на поверхность стеклянных волокон при помощи следующих стадий:

(a) Формирование стеклянных волокон из фильеры,

(b) Нанесение прекурсора замасливающей композиции, как описано выше, на поверхность стеклянных волокон на первой станции нанесения,

(c) Нанесение связующего замасливающей композиции, как описано выше, на покрытую прекурсором поверхность стеклянных волокон на второй станции нанесения, и

(d) Обеспечение возможности взаимодействия двухкомпонентной замасливающей композиции и образования замасливателя, ковалентно связанного со стеклянными волокнами.

В предпочтительном варианте реализации стеклянные волокна рубят на короткие волокна после нанесения прекурсора, который предпочтительно наносят при помощи валика, и перед нанесением связующего, которое предпочтительно наносят путем распыления.

Стеклянные волокна согласно настоящему изобретению преимущественно применяют в армированном стекловолокном композиционном материале, содержащем полимерную матрицу, которая предпочтительно содержит термопластичный полимер, такой как сложный полиэфир, более предпочтительно ПБТ или ПЭТ, и наиболее предпочтительно ПЭТ. Как понятно специалисту в данной области техники, «полимерная матрица» в армированном стекловолокном композиционном материале означает в настоящем описании связующую фазу армированного волокном композиционного материала.

Указанная матрица содержит полимер или смесь полимеров и может содержать различные добавки, такие как пластификаторы, антивоспламеняющие агенты, пигменты, и т.п. Армирующие стеклянные волокна могут быть непрерывными, длинными или короткими и могут быть ориентированы по заданной схеме или случайным образом распределены в матрице. Для композиционных материалов, армированных короткими стеклянными волокнами, рубленые стеклянные волокна, в целом случае, смешивают с расплавом полимера в экструдере, вытягивают из фильеры экструдера тонкий пруток композиционного материала и рубят для получения пеллет или гранул армированного коротким стекловолокном полимера, пеллеты и гранулы в настоящем описании рассматривают как синонимы. Такие гранулы композиционного материала могут быть вновь расплавлены в шнеке литьевой машины для литья под давлением или экструдера, для получения готовых деталей или непрерывных профилей из композиционного материала, армированного коротким стекловолокном, соответственно.

В предпочтительном варианте реализации пеллеты армированного стекловолокном композиционного материала, согласно настоящему изобретению, формируют в экструдере, как описано выше, путем создания смеси с термопластичным сложным полиэфиром, предпочтительно ПЭТ с относительно низкой молекулярной массой. После формирования пеллет композиционного материала их подвергают процессу дополнительной твердофазной поликонденсации (ТФПК). Указанная последовательность позволила получить неожиданное увеличение стойкости к гидролизу, по сравнению с обычной последовательностью, при которой полимер сложного полиэфира подвергали ТФПК до смешивания со стекловолокном. Стадию ТФПК предпочтительно проводят путем воздействия на пеллеты композиционного материала температуры от 160°C до 245°C, более предпочтительно от 170°C до 240°C, и предпочтительно в атмосфере инертного газа под давлением менее 10 кПа, более предпочтительно менее 1 кПа, еще более предпочтительно менее 500 Па.

Дополнительное повышение стойкости к гидролизу композиционных материалов на основе сложных полиэфиров, армированных стекловолокном согласно настоящему изобретению, достигают благодаря введению в сложный полиэфир стабилизатора. Стабилизатор предпочтительно вводят в количестве от 0,1 до 3,0% масс., более предпочтительно от 0,5 до 1,5% масс., стабилизатор следует выбирать из стабилизаторов, содержащих поликарбодиимидную и/или эпоксидную группу. Стабилизатор, содержащий эпоксидную группу, предпочтительно представляет собой эпоксидированный сложный эфир или простой эфир жирной кислоты, предпочтительно эпоксидированное растительное масло, такое как эпоксидированное соевое масло или талловое масло, или наиболее предпочтительно, эпоксидированное льняное масло.

Для ПЭТ часто необходимы зародышеобразующие агенты для увеличения скорости кристаллизации до величин, совместимых с циклами обычного способа литья под давлением. Предпочтительно, при наличии необходимости в зародышеобразующем агенте, чтобы указанный агент был неорганическим. Обычными зародышеобразующими агентами, которые можно вводить в матрицу ПЭТ, армированную стекловолокном согласно настоящему изобретению, являются:

(a) оксиды металлов, такие как диоксид титана, диоксид магния, диоксид кремния, триоксид сурьмы, и/или

(b) силикаты, такие как слюда, каолин или тальк, и/или

(c) нитрид бора.

Средневзвешенный размер частиц зародышеобразующего агента предпочтительно составляет от 0,5 до 5,0 мкм, более предпочтительно от 0,7 до 2,0 мкм. Зародышеобразующий агент может присутствовать в количестве 0,02-1,0% масс., более предпочтительно 0,05-0,2% масс.

Было обнаружено, что введение в ПЭТ зародышеобразующего агента может оказывать отрицательное воздействие на стойкость к гидролизу армированных стекловолокном композиционных материалов на основе ПЭТ.

Замасливатель согласно настоящему изобретению улучшает механические свойства, как в сухом виде после формования (СПФ), так и после выдержки во влажных условиях (т.е. в условиях, способствующих гидролизу).

Краткое описание чертежей

Для более полного понимания сущности настоящего изобретения приведены указания на следующее подробное описание вместе с прилагаемыми чертежами, на которых:

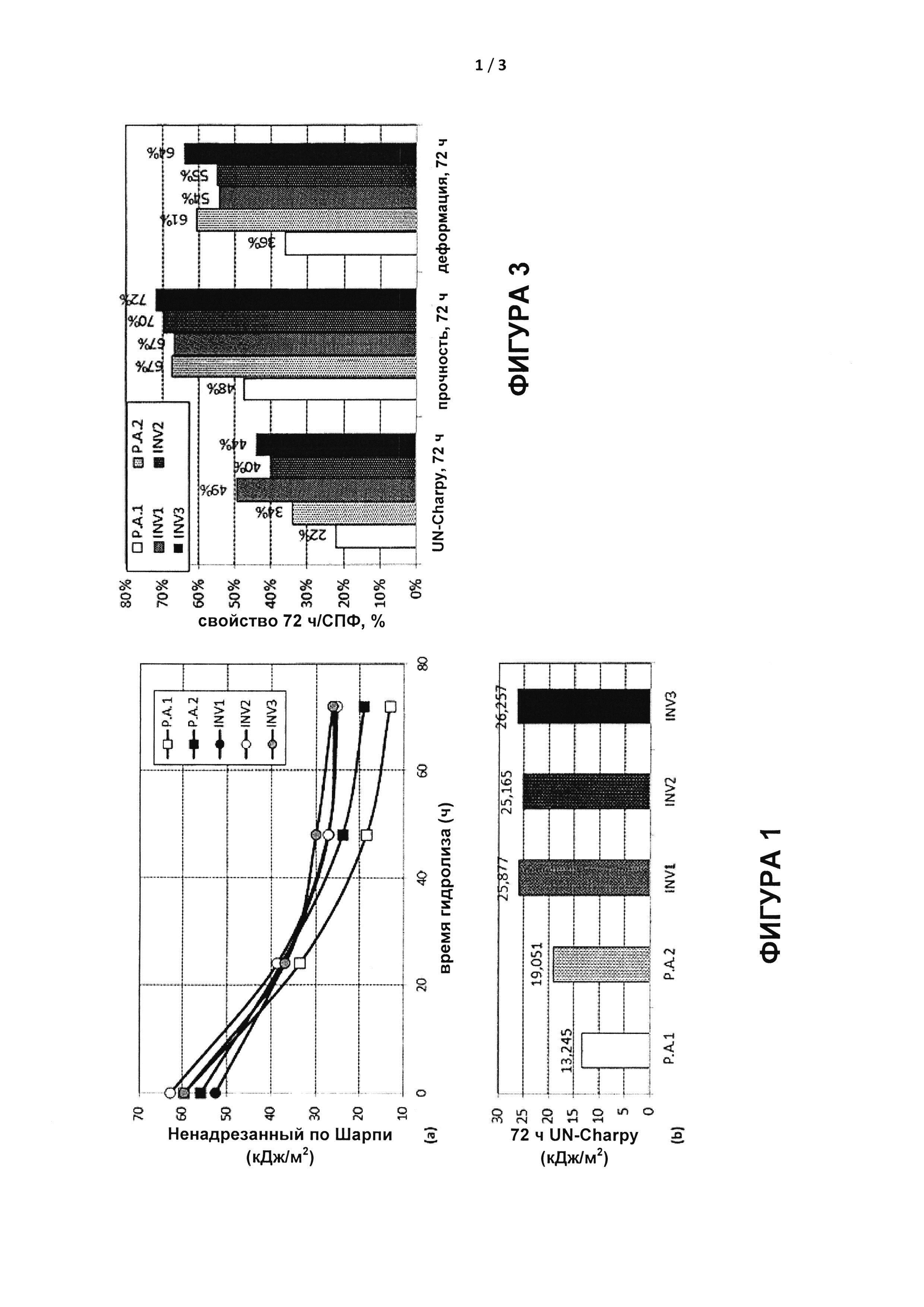

На фиг. 1 показан график результатов испытания ненадрезанных образцов по Шарпи (а) в зависимости от времени гидролиза и (b) через 72 часа гидролиза, для композиционных материалов СВ-ПЭТ согласно уровню техники (P.A.1 & P.A.2) и согласно трем вариантам реализации настоящего изобретения (INV1-3).

На фиг. 2 показаны графики (a) прочности при растяжении в зависимости от времени гидролиза, (b) прочности при растяжении через 72 ч гидролиза, (c) деформации растяжения в зависимости от времени гидролиза, и (d) деформации растяжения через 72 ч гидролиза, для композиционных материалов СВ-ПЭТ согласно уровню техники (P.A.1 & P.A.2) и согласно трем вариантам реализации настоящего изобретения (INV1-3).

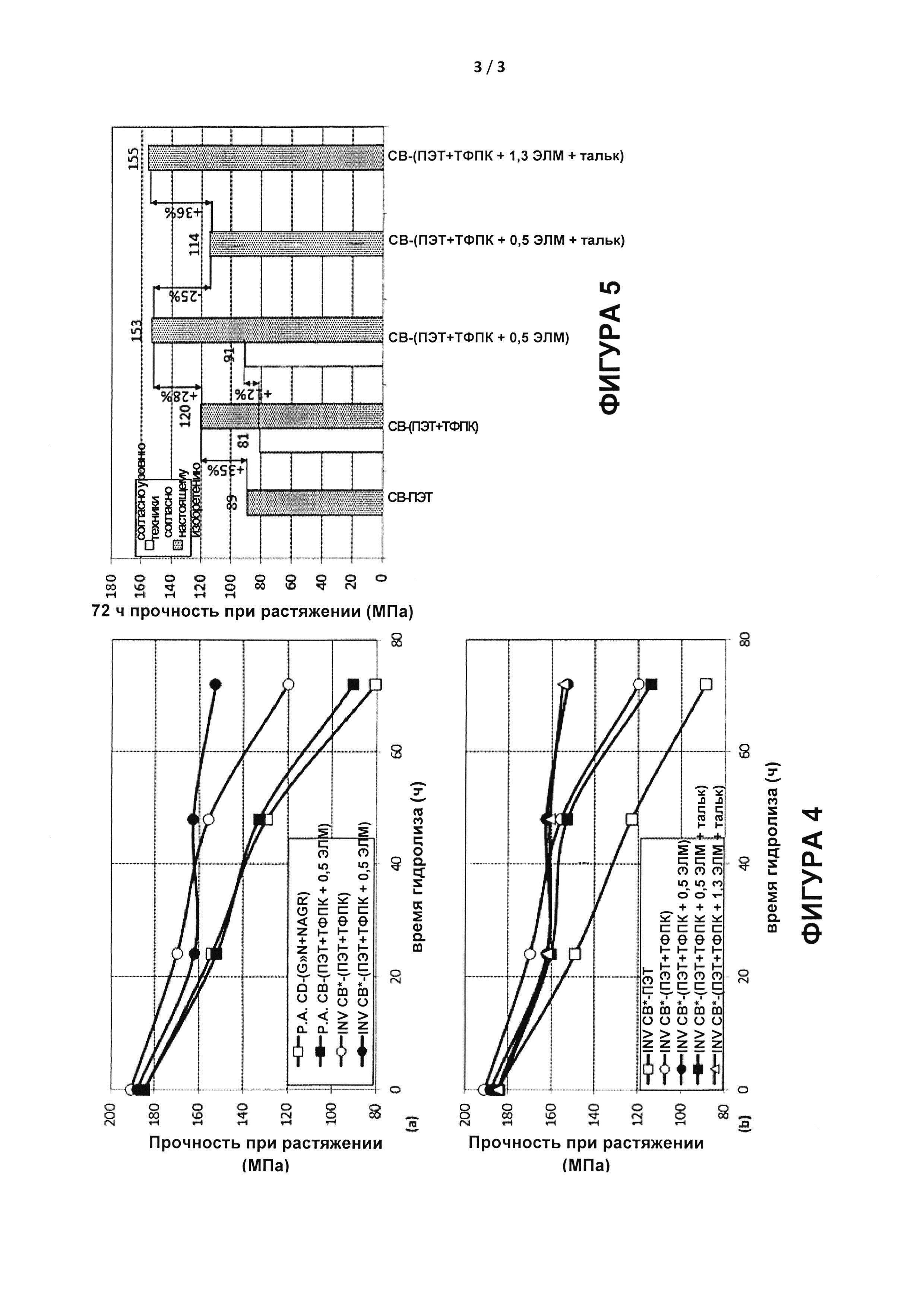

На фиг. 3 показан график %-остаточных свойств через 72 часа гидролиза по сравнению с СПФ для испытания ненадрезанных образцов по Шарпи, прочности при растяжении и деформации растяжения для тех же образцов, что и на фиг. 1 и 2.

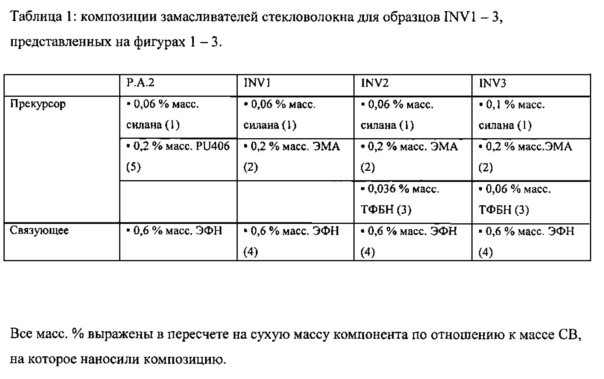

На фиг. 4 показаны графики зависимости прочности при растяжении от времени гидролиза для композиционных материалов СВ-ПЭТ, полученных с использованием (а) стеклянных волокон согласно уровню техники (CB) и согласно настоящему изобретению (CB*) и двух различных типов матриц ПЭТ, и (b) стеклянных волокон согласно настоящему изобретению (CB*) и пяти различных типов матриц ПЭТ.

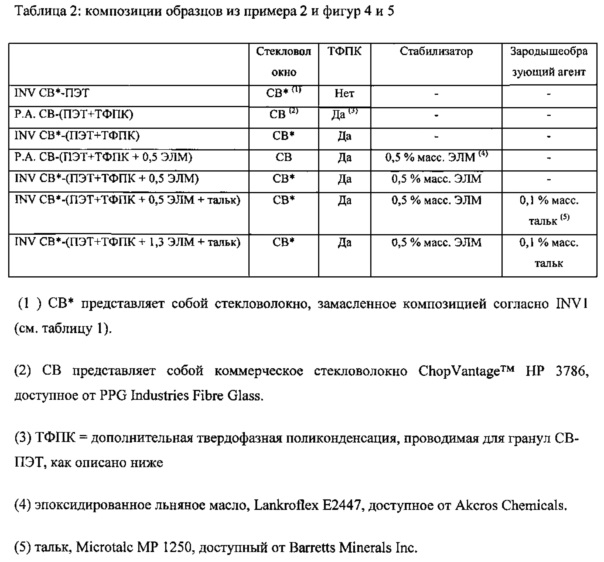

На фиг. 5 показан график прочности при растяжении через 72 ч гидролиза для образцов, представленных на фиг. 4.

Подробное описание изобретения

Замасливающая композиция согласно настоящему изобретению представляет собой двухкомпонентную композицию, содержащую прекурсор и связующее, которые наносят на поверхность стекловолокна по отдельности, в указанном порядке. Прекурсор содержит аминосилан и полимер или сополимер, содержащий карбоновую кислоту и/или ангидрид, оба соединения с функциональностью F≥3. Связующее содержит мультифункциональную эпоксидную смолу с функциональностью F≥3, так что после сшивки указанные соединения могут образовывать трехмерную сетчатую структуру. Предпочтительными мультифункциональными эпоксидными смолами являются эпоксифенолноволачная смола (ЭФН) или эпоксикрезолноволачная смола (ЭКН), которые должны содержаться в сухой композиции в количестве от 30 до 90% масс., более предпочтительно от 50 до 70% масс.

Связующий агент на основе аминосилана предпочтительно содержит мономерные или олигомерные (<6 звеньев) силаны. Обычно применяют триалкоксисиланы, поскольку они позволяют получить трехмерную сетчатую структуру ковалентных связей Si-O-Si на поверхности и вокруг поверхности стеклянного волокна. С другой стороны, диалкоксисиланы снижают количество ковалентных связей между цепями силанов и образуют структуру наподобие волосков на поверхности стеклянных волокон. Хотя считают, что трехмерная силановая сетчатая структура улучшает стойкость волокна к гидролизу благодаря образованию вокруг волокон плотно сшитой защитной оболочки, также существует склонность к образованию пучков волокон благодаря взаимодействию между силанами соседних волокон, указанные пучки не могут быть полностью пропитаны расплавленной полимерной матрицей. Структура наподобие волосков, получаемая с использованием диалкоксисиланов, с другой стороны, не образует плотно сшитой защитной оболочки вокруг волокон, но способствует пропитыванию пучков волокон и смачиванию отдельных волокон расплавленным полимером. Обладая меньшей полярностью, чем триалкоксисилан, диалкоксисиланы снижают гидрофильность поверхности стеклянных волокон, что, как полагают, вносит вклад в улучшение стойкости к гидролизу до уровня, сравнимого с силанами на основе триалкоксисиланов. Согласно настоящему изобретению можно применять триалкоксисиланы, диалкоксисиланы и смеси указанных соединений для получения связующего агента на основе силана для замасливателя, так что плотность сшивки вокруг стеклянных волокон можно оптимизировать по желанию. Связующий агент на основе силана должен присутствовать в количестве от 2 до 40% масс. от общей массы замасливателя без учета воды, предпочтительно от 2,5 до 20,0% масс., более предпочтительно от 5,0 до 15,0% масс.

Примеры аминосиланов, которые можно применять, отдельно или в комбинациях, в замасливателе согласно настоящему изобретению, включают:

(a) аминодиалкоксисилан, такой как γ-аминопропилметилдиэтоксисилан, N-β-(аминоэтил)-гамма-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминопропил-метилдиметоксисилан, N-β-(аминоэтил)-γ-аминоизобутилметилдиметоксисилан, γ-аминопропилметилдиметоксисилан, N-β-(аминоэтил)-γ-аминопропилметилдиэтоксисилан и/или

(b) аминотриалкоксисилан, такой как γ-аминопропилтриэтоксисилан, γ-аминопропилтриметоксисилан, N-β-(аминоэтил)-γ-аминопропилтриметоксисилан, N-β-(аминоэтил)-γ-аминопропилтриэтоксисилан, диэтилентриаминопропилтриметоксисилан, бис-(γ-триметоксисилилпропил)амин, N-фенил-γ-аминопропилтриметоксисилан, γ-амино-3,3-диметилбутилтриметоксисилан, γ-аминобутилтриэтоксисилан, полиазамидосилан.

Полимер или сополимер, содержащий ангидрид, в частности малеиновый ангидрид, и/или карбоновую кислоту с функциональностью выше 2 (F≥3), применяют в качестве связующего агента в замасливающей композиции. Малеиновый ангидрид и мультифункциональные эпоксидные смолы с функциональностью F≥3, такие как ЭФН или ЭКН, применяли по отдельности в качестве альтернативных связующих агентов во многих замасливающих композициях, описанных в документах, упомянутых в разделе «УРОВЕНЬ ТЕХНИКИ» выше. Насколько нам известно, тем не менее, оба указанных типа связующих никогда ранее не применяли совместно. Причины этого очень просты. Во-первых, их считают альтернативными связующими агентами, выполняющими одинаковые функции, так что отсутствовала очевидная причина их смешивать. Во-вторых, (сополимер, содержащий малеиновый ангидрид, растворимый в воде, в целом образовывал бы крайне нестабильную дисперсию с любыми мультифункциональными эпоксидными смолами, приводя к получению композиции с ограниченными воспроизводимостью и сроком хранения. Последнюю проблему в настоящем изобретении решают путем разделения малеинового ангидрида, присутствующего в прекурсоре, и мультифункциональной эпоксидной смолы, присутствующей в связующем, так что указанные два компонента вступают в контакт между собой на поверхности стеклянных волокон. Примеры (со-)полимеров, содержащих ангидрид, включают чередующийся сополимер этилена и малеинового ангидрида, например, OC100LW.E от Michelman, чередующийся сополимер бутадиена и малеинового ангидрида, такой как Maldene от Lindau Chemical, чередующийся сополимер изобутилена и малеинового ангидрида, такой как Isobam от Kuraray, сополимер акрилатов и малеинового ангидрида, такой как Dicnal от DIC, и т.п. Примеры (со-)полимеров, содержащих карбоновую кислоту, включают полиакриловую кислоту, такую как Glascol С95, доступную от BASF. (Co-)полимеры, содержащие ангидрид и карбоновую кислоту, можно применять альтернативно или в комбинации. Предпочтительными являются (со-)полимеры, содержащие ангидрид. Общее количество полимера или сополимера, содержащего карбоновую кислоту и/или ангидрид с функциональностью F≥3, присутствующего в сухой композиции, предпочтительно составляет от 5,0 до 60,0% масс., более предпочтительно от 15,0 до 30,0% масс.

Комбинация одновременно мультифункциональной эпоксидной смолы и (со-)полимера, содержащего малеиновый ангидрид и/или карбоновую кислоту, имеет неожиданно проявившиеся преимущества. Во-первых, указанная комбинация повышает стойкость к гидролизу композиционного материала, армированного стекловолокном, замасленным указанным замасливателем. Не углубляясь в теорию, полагают, что указанный эффект можно связать с плотной сшитой оболочкой, образуемой вокруг стеклянных волокон при взаимодействии эпоксидных групп с группами малеинового ангидрида. Кроме того, поскольку как (со-)полимеры, содержащие малеиновый ангидрид, так и эпоксидные смолы, достаточно устойчивы к гидролизу благодаря преимущественно алифатической природе основной цепи указанных соединений. Напротив, полиуретаны, обычно применяемые в комбинации с малеиновым ангидридом или эпокси-новолачной смолой в замасливающих композициях согласно уровню техники, сами по себе достаточно чувствительны к гидролизу. Это может объяснить, почему такие замасливающие композиции придают композиционным материалам меньшую защиту от гидролиза.

Во-вторых, благодаря взаимодействию с эпоксидными группами, группы малеинового ангидрида предотвращают миграцию мультифункциональной эпоксидной смолы в полимерную матрицу во время стадии компаундирования или смешивания в экструдере. Важно, чтобы как можно меньше мультифункциональных активных компонентов мигрировало в матрицу, чтобы в матрице не образовывалось ковалентных связей, которые увеличивали бы вязкость матрицы. Во время последующей операции литья под давлением, увеличение вязкости смеси приводит к увеличению силы сдвига, в результате чего происходит разрушение большего числа стеклянных волокон, что отрицательно воздействует на механические свойства деталей, полученных литьем под давлением. Предотвращение миграции мультифункциональной эпоксидной смолы, такой как ЭФН или ЭКН, в матрицу еще более важно в случае, если матрицу подвергают термической обработке, такой как дополнительная твердофазная поликонденсация (ТФПК) после смешивания со стеклянными волокнами, поскольку указанная термическая обработка способствует диффузии и сшивке указанных смол в матрице.

Замасливатель согласно настоящему изобретению предпочтительно содержит пленкообразователь. Пленкообразователь взаимодействует одновременно со связующим агентом на основе силана и с матрицей при импрегнировании волокон. Следовательно, пленкообразователь должен быть совместим с применяемой матрицей. Пленкообразователь защищает стеклянное волокно от повреждения при переработке (например, тканье, вязании, плетении и т.д.) и способствует совместимости волокон с матрицей. Не требуется, чтобы пленкообразователь образовывал какие-либо - или, по меньшей мере, немного - ковалентных связей со связующим агентом на основе силана. Действительно, даже желательно, чтобы молекулы пленкообразователя были разбавлены матрицей, поскольку это указывает на превосходную совместимость двух указанных материалов. Армированные стекловолокном композиционные материалы очень чувствительны к гидролизу, и механические свойства композиционного материала под действием условий, способствующих гидролизу, могут падать на 60% или более по сравнению с соответствующими свойствами, определенными в сухом виде после формования (СПФ). Указанное существенное падение механических свойств под действием условий, способствующих гидролизу, представляет собой основной недостаток армированных волокнами композиционных материалов. Во многих применениях, таких как применения вне помещения во влажном климате, или при высоких температурах в применениях под капотом, размеры деталей должны учитывать указанные потери механических свойств, что часто делает их менее конкурентоспособными финансово и технически (тяжелее), чем альтернативные материалы, такие как металлы. Предпочтительные пленкообразователи для замасливателей согласно настоящему изобретению включают полимер или сополимер полиуретана или (мет)акрилата, или смеси указанных соединений. Другие возможные пленкообразователи, предпочтительно в виде смеси с одним из указанных выше пленкообразователей, но также применимые и отдельно, включают: эмульсию эпоксидной смолы, предпочтительно эпоксидной смолы на основе бисфенола A или эпоксидной смолы на основе бисфенола F; эпоксидной смолы на основе сложного эфира; эпоксидной смолы на основе уретана; полиамида; или смесей указанных соединений. Пленкообразователь или смесь пленкообразователей предпочтительно присутствует в прекурсоре в количестве от 0,1 до 50,0% масс. относительно сухой массы композиции, более предпочтительно от 10,0 до 30,0% масс.

Замасливающая композиция согласно настоящему изобретению может содержать ряд добавок, такие как любые из следующих добавок, по отдельности или в любом сочетании:

- регуляторы pH, такие как основания, предпочтительно аммиак или гидроксид натрия, и кислоты, предпочтительно уксусная кислота или фосфорная кислота;

- неионное смазывающее вещество, предпочтительно этоксилированные жирные спирты или моносложный эфир жирной кислоты и полиэтиленгликоля, такой как ПЭГ 200 монолаурат, ПЭГ 600 моноолеат, ПЭГ 600 моностеарат, ПЭГ 400 моностеарат, ПЭГ 400 моноолеат, ПЭГ 600 монолаурат, причем указанное неионное смазывающее вещество предпочтительно присутствует в количестве от 0,1 до 30,0% масс., более предпочтительно от 1,0 до 20,0% масс. сухого вещества, наиболее предпочтительно от 2,0 до 5,0% масс. сухого вещества;

- катионное смазывающее вещество, такое как полиамидная соль полиэтиленимина, предпочтительно присутствующее в замасливающей композиции в количестве от 0,1 до 30,0% масс. сухого вещества, более предпочтительно от 1,0 до 20,0% масс. сухого вещества, наиболее предпочтительно от 2,0 до 5,0% масс. сухого вещества;

- антистатический агент, такой как четвертичное аммониевое соединение, хлорид тетраэтиламмония или хлорид лития, предпочтительно присутствующее в количестве от 0,1 до 5,0% масс. сухого вещества, предпочтительно от 0,5 до 1,5% масс. сухого вещества;

- противовспенивающие агенты, такие как производные полисилоксанов, причем указанный противовспенивающий агент предпочтительно присутствует в количестве менее 0,1% от общей массы замасливателя без учета воды;

- связующий агент на основе изоцианата, такой как изоцианурат, биурет, карбодиимид, причем указанный связующий агент на основе изоцианата предпочтительно присутствует в количестве от 0,1 до 50% от общей массы замасливателя без учета воды, более предпочтительно от 1,0 до 30,0% масс.;

- борсодержащее соединение, выбранное из группы, состоящей из борной кислоты, оксида бора, тетрабората натрия, метабората калия, тетрабората калия, бибората аммония, тетрафторбората аммония, тетрафторбората бутиламмония, тетрафторбората кальция, фторбората лития, тетрафторбората калия, тетрафторбората натрия, тетрафторбората тетрабутиламмония, тетрафторбората тетраэтиламмония и тетрафторбората цинка; борсодержащее соединение предпочтительно присутствует в количестве от 0,1 до 50,0% от общей сухой массы композиции, более предпочтительно от 10,0 до 30,0% масс., наиболее предпочтительно от 2,5 от 10,0% масс.;

- соединение, содержащее гипофосфит, такое как соль гипофосфита; или соединение, содержащее фосфит, такое как: гипофосфит натрия, гипофосфит аммония, гипофосфиты кальция, трис-нонилфенилфосфит.

Замасливающую композицию можно наносить на поверхность стеклянных волокон при их формировании из фильеры в виде композиции на водной основе. Композицию необходимо наносить в две стадии: первая станция нанесения покрытия, в целом включающая валик, вступающий в контакт с волокнами во время выхода волокон из фильеры, для нанесения прекурсора, описанного выше, и вторая станция для нанесения связующего, описанного выше. Для рубленого стекловолокна прекурсор обычно наносят на волокна в то время, как они непрерывно выходят из фильеры, тогда как связующее обычно распыляют на рубленые волокна. Волокна с покрытием сушат для испарения воды и осуществления возможности взаимодействия замасливающей композиции с образованием замасливателя на поверхности стекловолокна. Замасливатель в целом наносят на поверхность стекловолокна в количестве от 0,4 до 1,2% масс. от общей массы стекловолокна, предпочтительно от 0,6 до 1,0% масс., более предпочтительно от 0,8 до 0,9% масс. Если не указано иное, все количества замасливателя и компонентов замасливающей композиции выражены от общей массы замасливающей композиции без учета добавленной воды. В некоторых случаях, специально указанных, как в указанном выше случае.

Стекловолокна согласно настоящему изобретению, покрытые замасливателем, описанным выше, преимущественно применяют для армирования полимерной матрицы в композиционных материалах. В частности, указанными волокнами можно армировать термопластичные матрицы в количествах от 5 до 65% масс., предпочтительно от 20 до 50% масс. Замасливатель согласно настоящему изобретению приводит к получению особенно хороших результатов с матрицами из термопластического сложного полиэфира. Термопластичные сложные полиэфиры, подходящие для настоящего изобретения, могут быть аморфными или полукристаллическими. Предпочтительно термопластичный сложный полиэфир представляет собой полукристаллический сложный полиэфир. Указанный полукристаллический сложный полиэфир в целом получен из по меньшей мере одной ароматической дикарбоновой кислоты или способного к образованию сложного эфира производного указанной кислоты, и по меньшей мере одного алифатического, циклоалифатического или ароматического диола, и включает как гомо-, так и сополимеры. Примеры подходящих ароматических дикислот включают терефталевую кислоту, изофталевую кислоту, нафталиндикарбоновую кислоту, бифенилдикарбоновую кислоту, и т.д., причем предпочтительной является терефталевая кислота. Подходящие диолы включают алкиландиолы, бензолдиол, дигидроксифенил, нафталиндиол. Предпочтительными являются алкандиолы, такие как этиленгликоль, пропиленгликоль, 1,4-бутандиол, неопентилгликоль и циклогександиметанол. Указанные полукристаллические сложные полиэфиры могут дополнительно содержать малые количества, например, алифатических дикарбоновых кислот, монофункциональных спиртов и/или карбоновых кислот и трех- или более функциональных спиртов и/или карбоновых кислот, при условии, что указанные сложные полиэфиры сохраняют способность к переработке из расплава. Предпочтительно содержание других мономеров в указанных сложных полиэфира составляет менее 20% масс., более предпочтительно менее 10% масс. и еще более предпочтительно менее 5% масс. от общей массы сложного полиэфира, чтобы гарантировать полукристалличность сложного полиэфира.

Подходящие термопластичные сложные полиэфиры, которые можно применять в армированных волокном композиционных материалах согласно настоящему изобретению, представляют собой, например, полиалкилентерефталаты, полиалкиленнафталаты и полиалкиленбисбензоаты, а также любые сополимеры и любые смеси указанных полимеров. Указанные сложные полиэфиры можно получить из алкандиолов и, соответственно, терефталевой кислоты, нафталиндикарбоновой кислоты и 4,4'-дифенилдикарбоновой кислоты. Соответственно, подходящим полиалкилентерефталатом является поли(1,4-циклогександиметилентерефталат) (ПЦТ) или поли(алкилентерефталат) на основе алифатического диола, содержащего от 2 до 6 атомов углерода, такой как полиэтилентерефталат (ПЭТ), политриметилентерефталат (ПТТ) и поли(1,4-бутилентерефталат), проще называемый полибутилентерефталат (ПБТ). Подходящие полиалкиленнафталаты включают полиэтиленнафталат (ПЭН), полибутиленнафталат (ПБН). Подходящие полиалкиленбисбензоаты включают полиэтиленбисбензоат (ПЭББ) и полибутиленбисбензоат (ПБББ). Приемлемо, если указанные полуароматические термопластичные сложные полиэфиры содержат небольшое количество другой дикарбоновой кислоты или диола. Из указанных сложных полиэфиров предпочтительными являются ПЭТ и ПБТ, и любые смеси или сополимеры указанных соединений. Более предпочтительным термопластичным сложным полиэфиром является ПЭТ.

Стекловолокно согласно настоящему изобретению, покрытое описанным выше замасливателем, обеспечивает улучшенную стойкость к гидролизу композиционных материалов, армированных указанным стекловолокном, по сравнению с доступным в настоящее время на рынке стекловолокном. Конечно, стойкость к гидролизу также сильно зависит и от матрицы. Неожиданно, увеличение стойкости к гидролизу было получено, когда матрица представляла собой термопластичный сложный полиэфир, который подвергали процессу дополнительной твердофазной поликонденсации после смешивания со стекловолокном. Процесс дополнительной твердофазной поликонденсации (ТФПК) обеспечивает возможность получения на первой стадии термопластического сложного полиэфира с относительно низкой молекулярной массой и, соответственно, относительно низкой вязкостью. Благодаря низкой вязкости снижается разрушение стеклянных волокон во время смешивания стекловолокна с расплавленным сложным полиэфиром. После смешивания стекловолокна с расплавленным сложным полиэфиром, например, в экструдере, полученную смесь можно гранулировать с образованием пеллет и охладить.

Затем на второй стадии проводят дополнительную твердофазную поликонденсацию для увеличения молекулярной массы сложного полиэфира, подвергая армированную стекловолокном полимерную композицию термической обработке, предпочтительно при температуре, близкой к температуре плавления сложного полиэфира, но ниже указанной температуры, при пониженном давлении и/или в токе инертного газа. Если сложный полиэфир представляет собой ПЭТ, термообработку предпочтительно проводят при температуре от 160°C до 245°C, более предпочтительно от 170°C до 240°C. Преимущество более высокой температуры заключается в том, что для получения желаемой молекулярной массы требуется более короткое время. В предпочтительном варианте реализации атмосфера инертного газа имеет давление менее 10 кПа, более предпочтительно менее 1 кПа, еще более предпочтительно менее 500 Па. Преимущество меньшего давления заключается в том, что для получения желаемой молекулярной массы требуется более короткое время. Это обеспечивает более эффективный способ производства с большим выходом без необходимости расширения эксплуатационной установки.

ТФПК полимерной композиции согласно настоящему изобретению можно проводить любым способом в любом устройстве, подходящем для указанного применения. Способ можно подходящим образом осуществлять периодическим способом, например, в сушильном барабане, или непрерывным способом, например, в реакторе с подвижным слоем.

Для повышения скорости кристаллизации сложного полиэфира часто необходим зародышеобразующий агент. Это особенно верно, если сложный полиэфир представляет собой ПЭТ. К сожалению, было обнаружено, что применение зародышеобразующего агента в некоторой степени оказывает отрицательное воздействие на стойкость к гидролизу армированных волокном композиционных материалов из сложных полиэфиров. Тем не менее, было обнаружено, что падение стойкости к гидролизу композиционных материалов из сложных полиэфиров, содержащих зародышеобразующие агенты, можно ограничить при применении неорганического зародышеобразующего агента. Примеры неорганических зародышеобразующих агентов включают оксиды металлов, такие как диоксид титана, диоксид магния, диоксид кремния, триоксид сурьмы, силикаты, такие как, например, слюда, каолин и тальк, а также нитриды бора. Предпочтительно применяют тальк. Предпочтительно средневзвешенный размер частиц зародышеобразующего агента составляет 0,5-5,0 мкм, более предпочтительно 0,7-2,0 мкм. Концентрация предпочтительно составляет 0,02-1% масс., более предпочтительно 0,05-0,2% масс.

Неожиданно было обнаружено, что большое повышение стойкости к гидролизу армированного стекловолокном композиционного материала из термопластичного сложного полиэфира можно получить, если матрица из сложного полиэфира содержит стабилизатор, выбранный из стабилизаторов, содержащих карбодиимидную и/или эпоксидную группу. Введение малых количеств таких стабилизаторов даже позволяет компенсировать любое падение стойкости к гидролизу, вызванное применением зародышеобразующего агента. Стабилизатор, содержащий эпоксидную группу, предпочтительно представляет собой эпоксидированный сложный эфир или простой эфир жирной кислоты. В частности, подходят эпоксидированные растительные масла, такие как эпоксидированное соевое масло или талловое масло, или наиболее предпочтительно, эпоксидированное льняное масло. Можно применять смеси различных указанных выше эпоксидированных растительных масел. Стабилизатор предпочтительно присутствует в количестве 0,1-5,0% масс., более предпочтительно 0,5-2,0% масс. от общей массы матрицы. Хорошие результаты получают, если эпоксидированный стабилизатор содержит от 0,1 до 5% масс. оксиранового кислорода, предпочтительно от 0,3 до 5% масс.

В том случае, если экструдированные гранулы армированного стекловолокном сложного полиэфира согласно настоящему изобретению подвергают стадии ТФПК, стабилизатор - предпочтительно эпоксидированное растительное масло - предпочтительно распыляют или разбрызгивают на поверхность гранулированной композиции после завершения стадии ТФПК. Таким образом не происходит нежелательных реакций между эпоксидированным растительным маслом или эпоксидированным модифицированным растительным маслом во время стадии ТФПК.

ПРИМЕР 1

Фигуры 1-3 графически иллюстрируют результаты механических испытаний, проводившихся на армированных 35% рубленого стекловолокна композиционных материалах на основе ПЭТ, с использованием стекловолокна согласно уровню техники и стекловолокна согласно настоящему изобретению, все образцы содержали одну и ту же матрицу ПЭТ: гомополимер ПЭТ с относительной вязкостью 1,34 согласно ISO 1628-5 для 1 г полимера, растворенного в 125 г дихлоруксусной кислоты при 25°C. Образец стекловолокна согласно уровню техники P.A.1 представлял собой стекловолокно, доступное на рынке от PPG (ChopVantage™ HP 3786). Композиция стекловолокна согласно уровню техники P.A.1 неизвестна, но указана как оптимизированная для армирования ПЭТ. Образцы стекловолокна согласно уровню техники Р.А.2 и стекловолокна согласно настоящему изобретению замасливали различными замасливающими композициями, указанными в таблице 1. Стекловолокно и ПЭТ смешивали при помощи лабораторного двухшнекового экструдера ZSK30 от Werner&Pfeiffer при температуре корпуса 260-310°C. Полимер ПЭТ высушивали перед применением (содержание влаги менее 0,01%). Стекловолокно подавали через боковой загрузчик в полимерный расплав. Экструдированные ленты охлаждали водой и гранулировали, получая гранулы (или пеллеты) ПЭТ, армированного 35% масс., стекловолокна. Образцы для испытаний получали литьем под давлением полученных гранул стекловолокно-ПЭТ. Образцы испытывали сухими после формования (СПФ) и через 24, 48, 72 ч ускоренной выдержки в атмосфере водяного пара (500 мл деминерализованной воды) 110°C при давлении 1,4 бар (140 кПа) в сосуде высокого давления. Каждое значение механических свойств представляло собой средний результат из десяти повторений испытания.

На фигуре 1 показаны результаты испытаний образцов согласно уровню техники P.A.1 и Р.А.2, и образцов INV1, INV2, и INV3 согласно настоящему изобретению, в испытании ненадрезанных образцов по Шарпи (= UN-Charpy) согласно ISO 179-2/1 Eu. На фигуре 1(а) показаны результаты как функция от времени воздействия условий, способствующих гидролизу, и на фигуре 1(b) показаны результаты UN-Charpy через 72 ч воздействия условий, способствующих гидролизу, соответствующие последним точкам в правой части фигуры 1(а). На фигуре 1(а) можно видеть, что стойкость к гидролизу композиционных материалов, армированных стекловолокном согласно настоящему изобретению, явно превосходит композиционные материалы согласно уровню техники, со значениями через 72 ч ускоренного гидролиза свыше 25 кДж/м2 для образцов согласно настоящему изобретению, по сравнению с менее 20 кДж/м2 для образцов согласно уровню техники, при самом низком значении 13,2 кДж/м2 для коммерческого композиционного материала, P.A.1, что составляет около половины от значения для композиционных материалов согласно настоящему изобретению. Первая слева группа столбиков на фигуре 3 представляет результаты значений UN-Charpy, сохранившихся через 72 ч воздействия условий, способствующих гидролизу, выраженные в % от значения, измеренного СПФ, т.е. UN-Charpy (72 ч) / UN-Charpy (СПФ) × 100%. Можно видеть, что образцы композиционных материалов согласно настоящему изобретению сохранили от 40 до 49% исходных (СПФ) свойств, в то время как образцы согласно уровню техники сохранили только 22% для Р.А.1 и 34% для Р.А.2, продемонстрировав снижение на 66-78% от исходных (СПФ) свойств. На фигуре 1(а) можно видеть, что образцы INV1, INV2, INV3 отличаются по результатам испытаний UN-Charpy только в условиях СПФ (т.е. время гидролиза = 0 ч), с значениями СПФ UN-Charpy 52,5 кДж/м2 для образца INV1, 62,7 кДж/м2 для INV2, содержащего 0,036% масс. тетрафторбората натрия (ТФБН), и небольшим падением до 59,6 кДж/м2 для INV3, содержащего более высокое количество аминосилана (0,1% масс.) и ТФБН (0,06% масс.), результаты через 72 ч ускоренного гидролиза, тем не менее почти одинаковые для трех образцов согласно настоящему изобретению, INV1-3 (см. фигуру 1(b)).

На фигуре 2 представлены значения, полученные в испытаниях на растяжение согласно ISO 527-2 образцов в форме восьмерки тех же композиционных материалов, которые были рассмотрены для фигуры 1. Помимо образца INV1, имеющего значение прочности при растяжении выше 210 МПа, на прочность при растяжении СПФ по существу не оказывал влияния тип применяемого замасливателя (см. фигуру 2(a)). С другой стороны, прочность при растяжении после гидролиза значительно улучшали замасливатели согласно настоящему изобретению, по сравнению с коммерческим композиционным материалом Р.А.1, и несколько лучше, чем для образца Р.А.2, со значениями прочности для образцов согласно настоящему изобретению, превышающими на 5 - почти на 10 МПа указанные значения для Р.А.2 через 72 ч гидролиза (см. фигуру 2(b)). Стоит отметить, что простой заменой полиуретана в замасливателе Р.А.2 сополимером этилена и малеинового ангидрида, для получения замасливателя INV1, можно достичь заметного увеличения прочности при растяжении СПФ для композиционных материалов от 196 МПа для Р.А.2 до 212 МПа для INV1. Разрушающая деформация растяжения также сильно зависела от замасливающей композиции, как можно видеть на фигуре 2(c) и (d), где коммерческий образец Р.А.1 разрушался при деформации 0,83% через 72 ч гидролиза, в то время как другие образцы имели разрушающую деформацию растяжения более 1,27%. На фигуре 3 в двух крайних справа группах столбиков можно видеть, что остаточные прочность при растяжении и деформация через 72 ч гораздо ниже для коммерческого продукта Р.А.1, чем для образцов согласно настоящему изобретению INV1-3, которые показали значения, сравнимые со значениями для образца Р.А.2.

Пример 1 и фигуры 1-3 демонстрируют преимущественное действие замасливателей согласно настоящему изобретению на механические свойства, как СПФ, так и после воздействия условий, способствующих ускоренному гидролизу, композиционных материалов, армированных согласно различным вариантам реализации стекловолокном согласно настоящему изобретению и согласно уровню техники, при одинаковой матрице ПЭТ. В примере 2 будет показано, как можно дополнительно улучшить свойства композиционных материалов согласно настоящему изобретению путем модификации матрицы для соответствия замасливателю.

ПРИМЕР 2

Испытывали различные образцы композиционных материалов со стекловолокном CB согласно уровню техники и стекловолокном CB* согласно настоящему изобретению, которыми армировали матрицу ПЭТ с относительной вязкостью (RSV) 1,34, и подвергали ряду вариантов предварительной обработки: стадия дополнительной твердофазной поликонденсации (ТФПК), введение стабилизатора и введение зародышеобразующего агента. Композиции представлены в таблице 2.

Стекловолокно и ПЭТ смешивали при помощи двухшнекового экструдера ZSK30 от Berstorff при температуре корпуса 260-310°C, скорости шнека 300 об/мин и производительности 180 кг/ч. Полимер ПЭТ высушивали перед применением (содержание влаги менее 0,01%). Компоненты, такие как ПЭТ, зародышеобразующий агент и добавка, облегчающая выемку изделий из форм (0,35% масс. карнаубского воска, доступного от Paramelt) помещали в загрузочный бункер в виде предварительной смеси. Стекловолокно вводили через боковой загрузчик в расплав полимера. Экструдированные ленты охлаждали водой и гранулировали с образованием пеллет ПЭТ, армированного 35% масс. стекловолокна.

Затем часть пеллет стекловолокно-ПЭТ подвергали термической обработке согласно предпочтительному варианту реализации настоящего изобретения, чтобы вызвать дополнительную твердофазную поликонденсацию (ТФПК). ТФПК проводили в барабанном сушильном аппарате объемом 100 л. В сушильный аппарат помещали 25 кг гранул стекловолокно-ПЭТ и снижали давление до 80 мбар (8 кПа), продували чистым сухим азотом и повышали температуру, вначале до 120°C. Через 1 час при 120°C давление снижали до 4 мбар и повышали температуру до 135°C. Через 1 час температуру гранул повышали до 205°C, поддерживая давления 4 мбар (0,4 кПа) и продувая азотом. Гранулы выдерживали в указанных условиях в течение от 10 до 24 часов, до достижения желаемой относительной вязкости раствора (RSV) 1,43. После указанного периода образцы охлаждали до комнатной температуры.

Стабилизатор вводили на поверхность гранул некоторых образцов после обработки ТФПК. Стабилизатор представлял собой эпоксидированное льняное масло (ЭЛМ), которое вводили на поверхность гранул стекловолокно-ПЭТ в барабанной сушилке при 23°C в токе азота, а затем нагревали до 140°C при вращении. Через 2 часа полученный материал охлаждали до комнатной температуры.

Образцы для испытаний на растяжение в форме восьмерки согласно стандарту ISO 527-1А получали литьем под давлением предварительно высушенных (10 часов при 120°C в вакууме с продувкой азотом) гранул на машине для литья под давлением Arburg 110 в температурных условиях 260-270°C, при температуре формы 140°C. Некоторые из полученных образцов для испытаний на растяжение подвергали воздействию условий, способствующих ускоренному гидролизу, в атмосфере горячего пара в автоклаве при температуре 110°C и давлении 1,4 бар в течение различного времени: 24, 48 и 72 часа.

На фигуре 4(a) показана зависимость прочности при растяжении от времени гидролиза для различных образцов согласно настоящему изобретению (черные и белые кружки) и согласно уровню техники (черные и белые квадраты), причем гранулы стекловолокно-ПЭТ подвергали только стадии ТФПК (см. белые символы), и опудривали 0,5% масс. ЭЛМ после ТФПК (черные символы). Можно видеть, что свойства СПФ приблизительно одинаковы для всех образцов, представленных на указанной фигуре. Тем не менее значения прочности при растяжении через 72 ч гидролиза значительно лучше для образцов, армированных стекловолокном согласно настоящему изобретению (см. кружки), чем для образцов согласно уровню техники (см. квадраты), что подтверждает результаты, обсуждавшиеся в примере 1. Сравнивая белые и черные символы для квадратов и кружков, соответственно представленных на фигуре 4(a), можно видеть, что опудривание гранул ЭЛМ после ТФПК увеличивает стойкость образцов к гидролизу. Неожиданно можно заметить, что улучшение стойкости к гидролизу, вызванное присутствием ЭЛМ, заметно более выражено для образцов, армированных стекловолокном согласно настоящему изобретению, чем для образцов, армированных коммерческим стекловолокном (сравним разницу между белыми и черными кружками (INV) с разницей между белыми и черными квадратами (Р.А.) через 72 ч гидролиза). Образец согласно настоящему изобретению «INV CB*-(ПЭТ+ТФПК+ЭЛМ)» (= черный кружок) потерял менее 20% исходной механической прочности (СПФ), снижение от 188 МПа до 153 МПа, по сравнению с потерей более 50% исходных свойств (СПФ), от 185 МПа до 91 МПа, для образца «Р.А. CB-(ПЭТ+ТФПК+ЭЛМ)» (черные квадраты), и даже до 81 МПа без ЭЛМ для образца «Р.А. CB-(ПЭТ+ТФПК)» ( = белые квадраты).

На фигуре 4(b) показана зависимость прочности при растяжении от времени гидролиза для образцов, все из которых армированы стекловолокном согласно настоящему изобретению, и с одинаковой матрицей ПЭТ, но с различной последующей обработкой согласно различным предпочтительным вариантам реализации. Образец «INV CB*-ПЭТ» (=белые квадраты) не подвергали ТФПК, и он не содержал ни стабилизатора, ни зародышеобразующего агента. Образцы «INV CB*-(ПЭТ+ТФПК)» ( = белые кружки) и «INV CB*-(ПЭТ+ТФПК+0,5 ЭЛМ)» ( = черные кружки) были такими же, что и на фигуре 4(a). Образцы «INV CB*-(ПЭТ+ТФПК+0,5 ЭЛМ + тальк)» и «INV СВ*-(ПЭТ+ТФПК+1,3 ЭЛМ)» содержали тальк в качестве зародышеобразующего агента и были опудрены 0,5% масс, и 1,3% масс. ЭЛМ, соответственно.

Можно видеть, что свойства СПФ приблизительно одинаковы для всех образцов, представленных на фигуре 4(b). Тем не менее, прочность при растяжении через 72 ч гидролиза очень сильно зависит от обработки матрицы. На фигуре 5 показаны прочности при растяжении через 72 ч воздействия условий, способствующих ускоренному гидролизу, для образцов, представленных на фигурах 4(a) и (b) (образцы согласно уровню техники = белые столбики, и образцы согласно настоящему изобретению = заштрихованные столбики).

Действие ТФПК на стойкость к гидролизу ясно видно при сравнении белого квадрата (без ТФПК) с белым кружком (с ТФПК) через 72 ч гидролиза на фигуре 4(b), и при сравнении первых двух заштрихованных столбиков на фигуре 5, причем прочность при растяжении через 72 ч гидролиза возрастает от 89 МПа без ТФПК до 120 МПа с ТФПК. Действие ТФПК сильнее для композиционных материалов, армированных стекловолокном согласно настоящему изобретению, чем для композиционных материалов, армированных стекловолокном согласно уровню техники, что можно видеть при сравнении белых квадратов (Р.А.) с черным квадратом (INV) через 72 ч гидролиза на фигуре 4(a), и при сравнении белых и заштрихованных столбиков во второй группе на фигуре 5, обозначенных «CB-(ПЭТ+ТФПК)», при 81 МПа остаточной прочности для продукта согласно уровню техники, по сравнению с 120 МПа для образца согласно настоящему изобретению.

Распыление эпоксидированного льняного масла (ЭЛМ) в качестве стабилизатора на гранулы стекловолокна-ПЭТ перед литьем под давлением образцов для испытаний на растяжение в форме восьмерки приводит к увеличению стойкости к гидролизу образцов согласно уровню техники и согласно настоящему изобретению (сравнение второй - «СВ-(ПЭТ+ТФПК)» и третьей групп - «СВ-(ПЭТ+ТФПК+0,5 ЭЛМ)» столбиков на фигуре 5), с 12% увеличением прочности при растяжении образцов согласно уровню техники, от 81 МПа без стабилизатора до 91 МПа с 0,5% масс. ЭЛМ, и экстраординарным 28% увеличением прочности при растяжении образцов согласно настоящему изобретению, от 120 МПа без стабилизатора до 153 МПа с 0,5% масс. ЭЛМ. Указанные результаты демонстрируют явное синергическое взаимодействие между стекловолокном согласно настоящему изобретению и введением стабилизатора в сложный полиэфир после стадии ТФПК. Не углубляясь в теорию, полагают, что ангидридные функциональные группы сополимера ЭМА, все еще доступные после экструзии и ТФПК, вступают в реакцию с эпоксидными функциональными группами ЭЛМ во время изготовления детали способом литья под давлением. Полагают, что указанное взаимодействие улучшает связывание матрицы и стекловолокна, таким образом повышая стойкость к гидролизу поверхности взаимодействия. Указанное явление значительно уменьшено в коммерческом образце согласно уровню техники, с увеличением прочности при растяжении после 72 ч ускоренного гидролиза всего на 10 МПа при введении 0,5% масс. ЭЛМ.

Применение зародышеобразующего агента часто необходимо, чтобы привести скорость кристаллизации сложных полиэфиров в соответствие с технологическим циклом. Предпочтительно применять неорганический зародышеобразующий агент. В указанных примерах применяли тальк, который давал 25% снижение прочности при растяжении после 72 ч гидролиза, как можно видеть при сравнении образцов «INV СВ-(ПЭТ+ТФПК+0,5 ЭЛМ)» и «INV СВ-(ПЭТ+ТФПК+0,5 ЭЛМ + тальк)» на фигуре 5, от 153 МПа до 114 МПа. Замена талька на органический зародышеобразующий агент, а именно бензоат натрия, приводила к снижению механических свойств еще ниже, до значения прочности при растяжении 74 МПа (не показано на фигурах). По указанной причине предпочтительно, при необходимости, выбирать зародышеобразующий агент из неорганических соединений.

Снижение прочности при растяжении после гидролиза, вызванное введением зародышеобразующего агента, можно полностью компенсировать путем увеличения количества стабилизатора, как можно видеть на фигуре 5 при сравнении двух последних заштрихованных столбиков с правой стороны, оба из которых содержат тальк в качестве зародышеобразующего агента и различное количество ЭЛМ, причем остаточная прочность при растяжении повышается от 114 МПа для образца, содержащего 0,5% масс. ЭЛМ, до 155 МПА (+36%) для образца, содержащего 1,3% масс. ЭЛМ.

Реферат

Изобретение относится к армированным стекловолокном композиционным материалам, в частности к замасливателям для стекловолокна на основе силанов. Предложена двухкомпонентная замасливающая композиция, содержащая (А) прекурсор, содержащий (a) аминоалкоксисилан и (b) полимер или сополимер, содержащий карбоновую кислоту и/или ангидрид, причем оба указанных соединения имеют функциональность F≥3, и (B) связующее, содержащее мультифункциональную эпоксидную смолу с функциональностью F≥3. Предложено покрытое заявленной композицией стекловолокно и изготовленный с его использованием армированный композиционный материал, а также способ нанесения двухкомпонентного замасливателя на стекловолокно и применение замасливающей композиции для улучшения механических свойств армированного стекловолокном композиционного материала. Технический результат - стекловолокно, замасленное продуктом взаимодействия предложенной композиции, придает более высокую стойкость к гидролизу композиционным материалам с полимерной матрицей, армированной указанным волокном. Замасливающая композиция по изобретению особенно эффективна для применения со смолами на основе сложных полиэфиров. 5 н. и 8 з.п. ф-лы, 5 ил., 2 табл., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Аппретирующий состав для изоляционного материала на основе минеральных волокон и полученные продукты

Усилительные нити и композиты, имеющие улучшенную огнестойкость

Комментарии