Композиции замасливателя и термопластичные композиционные материалы, армированные стеклянными волокнами - RU2456249C2

Код документа: RU2456249C2

Описание

Родственные заявки

Приоритетной по отношению к настоящей заявке в соответствии с 35 U.S.C. §119(е) является предварительная заявка на патент США с серийным номером 60/875206, поданная 15 декабря 2006 г., включаемая в настоящий документ путем ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям замасливателя, стеклянным волокнам, по меньшей мере, частично покрытым композицией замасливателя, и композиционным материалам, армированным стекловолокном.

Уровень техники

Обычно после формования стеклянные волокна обрабатывают композицией замасливателя для придания им нужных свойств. В настоящем документе термины «замасливатель», «композиция замасливателя» означают композицию покрытия, которая может быть нанесена на стеклянные волокна после их формования. После формования и обработки стеклянные волокна с замасливателем объединяют в жгуты или пряди, состоящие из множества отдельных волокон.

Композиция замасливателя может выполнять несколько функций. Композиция замасливателя, например, может служить смазкой, защищающей волокна от истирания друг о друга. Композиция замасливателя также может улучшать совместимость стеклянных волокон с термопластичной смолой, которую они армируют.

В автомобильной промышленности используется множество термопластичных смол, армированных стекловолокном. Например, армированные стекловолокном полиамидные смолы часто используют для производства контейнеров для различных автомобильных жидкостей, таких как поддон картера и детали радиатора, герметизирующие сердцевину радиатора. В последние годы были созданы технологии производства термопластичных смол, армированных длинными стеклянными волокнами. Такие способы производства, как технология создания длинноволокнистых гранул и прямых длинноволокнистых материалов, позволяют армировать термопластичные смолы волокнами, сохраняющими достаточную длину, получая продукты с желательными механическими свойствами и износостойкостью. Однако армирование термопластов длинными стеклянными волокнами сопряжено с некоторыми трудностями, включая сохранение длины и определенной целостности волокна в ходе компаундирования или получения одноосноориентированного волокнистого пластика, при одновременном обеспечении достаточного смачивания длинных волокон термопластичной смолой, и др.

Кроме того, когда длинноволокнистый термопластичный композит уже произведен, некоторые конечные потребители этого композиционного материала могут подвергать его обработке в жестких физических и химических условиях, которая может вызвать разложение композита с вовлечением различных механизмов. Например, одновременное воздействие высокой температуры и водных смесей органических растворителей, таких как этиленгликоль и вода, может привести к снижению прочности некоторых волоконноармированных полиамидных смол.

Сущность изобретения

Некоторые варианты осуществления настоящего изобретения относятся к композициям замасливателя, которые могут быть использованы для, по меньшей мере, частичного нанесения покрытия на одно или более стекловолокно. Стеклянные волокна могут быть дополнительно обработаны при помощи ряда способов и применены в определенном количестве вариантов, некоторые из которых описаны в настоящем документе.

В одном из вариантов осуществления настоящего изобретения композиция замасливателя содержит, по меньшей мере, один сополимер малеинового ангидрида, по меньшей мере, один связывающий агент и продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением.

В некоторых вариантах осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, присутствует в количестве более, примерно, 40% вес. от веса композиции замасливателя, исходя из общего содержания сухого вещества. В другом варианте осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, присутствует в количестве более, примерно, 50% вес. от веса композиции замасливателя, исходя из общего содержания сухого вещества. В некоторых вариантах осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, присутствует в количестве более, примерно, 70% вес. от веса композиции замасливателя, исходя из общего содержания сухого вещества.

В некоторых вариантах осуществления изобретения композиция замасливателя дополнительно содержит, по меньшей мере, один добавочный компонент, включая полиэфир, поливиниловый спирт, полиуретан, поливинилпирролидон, сложный эфир жирной кислоты и полиэтиленгликоля, акриловое соединение, воск, химически модифицированную канифоль или эпоксидное соединение. В некоторых вариантах осуществления изобретения, по меньшей мере, один добавочный компонент присутствует в количестве, по меньшей мере, около 1% вес. от веса композиции замасливателя, исходя из общего содержания сухого вещества. В некоторых вариантах осуществления изобретения этот, по меньшей мере, один добавочный компонент присутствует в количестве, по меньшей мере, около 5% вес. от веса композиции замасливателя, исходя из общего содержания сухого вещества. В других вариантах осуществления изобретения этот, по меньшей мере, один добавочный компонент присутствует в количестве до, примерно, 50% вес. от веса композиции замасливателя, исходя из общего содержания сухого вещества. Дополнительные варианты осуществления композиций замасливателя настоящего изобретения описаны ниже в разделе “Подробное описание изобретения”.

Что касается стеклянных волокон, один вариант осуществления настоящего изобретения относится к стекловолокну, по меньшей мере, частично покрытому композицией замасливателя, содержащей, по меньшей мере, один сополимер малеинового ангидрида, по меньшей мере, один связывающий агент и продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением. В некоторых вариантах осуществления изобретения композиция замасливателя дополнительно содержит, по меньшей мере, один добавочный компонент, включая полиэфир, поливиниловый спирт, полиуретан, поливинилпирролидон, сложный эфир жирной кислоты и полиэтиленгликоля, акриловое соединение, воск, химически модифицированную канифоль или эпоксидное соединение. Дополнительные варианты осуществления стеклянных волокон настоящего изобретения описаны ниже в разделе "Подробное описание изобретения". Вообще, стеклянные волокна, соответствующие различным вариантам осуществления настоящего изобретения, могут включать стекловолокно, покрытое, по меньшей мере частично, любой из композиций замасливателя, описанной в настоящем документе.

Некоторые варианты осуществления настоящего изобретения относятся к стекловолоконным прядям. В одном варианте осуществления изобретения стекловолоконная прядь включает множество стеклянных волокон, где, по меньшей мере, одно из множества стеклянных волокон является, по меньшей мере частично, покрытым композицией замасливателя, содержащей, по меньшей мере, один сополимер малеиновой кислоты, по меньшей мере, один связывающий агент и продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением. В некоторых вариантах осуществления изобретения композиция замасливателя дополнительно содержит, по меньшей мере, один добавочный компонент, включая полиэфир, поливиниловый спирт, полиуретан, поливинилпирролидон, сложный эфир жирной кислоты и полиэтиленгликоля, акриловое соединение, воск, химически модифицированную канифоль или эпоксидное соединение. Дополнительные варианты осуществления стекловолоконных прядей настоящего изобретения описаны ниже в разделе “Подробное описание изобретения”. Вообще, стекловолоконные пряди, соответствующие различным вариантам осуществления настоящего изобретения, могут включать множество стеклянных волокон, где, по меньшей мере, одно из множества стеклянных волокон покрыто, по меньшей мере частично, любой из композиций замасливателя, описанной в настоящем документе.

Некоторые варианты осуществления настоящего изобретения относятся к пучкам, включающим множество стекловолоконных прядей настоящего изобретения. Пучки могут быть собраны, в некоторых вариантах осуществления, путем намотки множества прядей на одну паковку при помощи машины для намотки. В других вариантах осуществления изобретения пучки могут быть собраны на месте использования так, что множество стекловолоконных прядей не наматывают на одну паковку, но, разматывая с соответствующих паковок (например, получаемых при формовании или прямой вытяжке), объединяют в один пучок и подают в другое устройство для дальнейшей обработки. Например, пучки (намотанные на одну паковку или объединяемые на месте использования) могут быть поданы в ванну с термопластичной смолой, могут быть нарезаны, компаундированы и т.д. Стекловолоконные пряди и пучки в некоторых вариантах осуществления изобретения могут быть непрерывными, тогда как в других вариантах осуществления изобретения перед использованием они могут быть укорочены (например, нарезаны). Таким образом, в зависимости от варианта применения, стекловолоконные пряди и стекловолоконные пучки, в соответствии с некоторыми вариантами осуществления настоящего изобретения, могут иметь любую нужную длину. Дополнительные варианты осуществления пучков настоящего изобретения описаны ниже в разделе "Подробное описание изобретения". Вообще, пучки могут включать множество прядей, соответствующих различным вариантам осуществления прядей, стеклянных волокон и композиций замасливателя, описываемых в настоящем документе.

Некоторые варианты осуществления настоящего изобретения относятся к термопластичным или термореактивным композиционным материалам, армированным стеклянными волокнами. В одном варианте осуществления изобретения армированный стекловолокном термопластичный или термореактивный композит содержит термопластичную смолу или термореактивную смолу и, по меньшей мере, одно стекловолокно, покрытое, по меньшей мере частично, композицией замасливателя, содержащей, по меньшей мере, один сополимер малеинового ангидрида, по меньшей мере, один связывающий агент и продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший, затем, в реакцию с эпоксидным соединением. Кроме того, любая из композиций замасливателя, описываемых в настоящем документе как часть настоящего изобретения, может быть использована в таких композитах. Например, в некоторых вариантах осуществления изобретения композиция замасливателя дополнительно содержит, по меньшей мере, один добавочный компонент, включая полиэфир, поливиниловый спирт, полиуретан, поливинилпирролидон, сложный эфир жирной кислоты и полиэтиленгликоля, акриловое соединение, воск, химически модифицированную канифоль или эпоксидное соединение.

В некоторых вариантах осуществления изобретения термопластичные смолы, армированные стеклянными волокнами настоящего изобретения, могут содержать полиолефины, такие как полиэтилен и полипропилен, полиамиды, полифениленоксид, полистирольные соединения или полиэфиры, такие как полибутилентерефталат (РВТ), полиэтилентерефталат (РЕТ) или их сочетания. В некоторых вариантах осуществления изобретения термореактивные смолы, армированные стеклянными волокнами настоящего изобретения, содержат полиэфирные смолы, полиимидные смолы, фенольные смолы, винилэфирные смолы или эпоксидные смолы или их сочетания.

В некоторых вариантах осуществления волоконноармированных термопластичных или термореактивных композитов стеклянные волокна характеризуются средним коэффициентом формы, по меньшей мере, 50. В настоящем документе «коэффициент формы» означает отношение длины стеклянного волокна к диаметру стеклянного волокна (L/D). В одном варианте осуществления изобретения волоконноармированный термопластичный или термореактивный композит включает множество стеклянных волокон со средним коэффициентом формы, по меньшей мере, 100 или, в других вариантах осуществления, со средним коэффициентом формы, по меньшей мере, 200. В некоторых вариантах осуществления изобретения волоконноармированный термопластичный или термореактивный композит включает множество стеклянных волокон со средним коэффициентом формы, по меньшей мере, 500 или, в других вариантах осуществления, со средним коэффициентом формы, по меньшей мере, 600. В некоторых вариантах осуществления изобретения волоконноармированный термопластичный или термореактивный композит включает множество стеклянных волокон со средним коэффициентом формы менее 1500. В других вариантах осуществления изобретения волоконноармированный термопластичный или термореактивный композит включает множество стеклянных волокон со средним коэффициентом формы менее 1200 или, в других вариантах осуществления, со средним коэффициентом формы менее 1000. В некоторых вариантах осуществления изобретения волоконноармированный термопластичный или термореактивный композит включает множество стеклянных волокон со средним коэффициентом формы более 1500.

Количество стеклянных волокон, используемое в некоторых вариантах осуществления термопластичных или термореактивных композитов настоящего изобретения, также может быть важно. В некоторых вариантах осуществления изобретения множество стеклянных волокон присутствует в количестве, по меньшей мере, около 10% вес. от веса композита. В некоторых вариантах осуществления изобретения множество стеклянных волокон присутствует в количестве, более, чем, примерно 40% вес. от веса композита. В некоторых вариантах осуществления изобретения множество стеклянных волокон присутствует в количестве, более, чем, примерно 50% вес. от веса композита. В некоторых вариантах осуществления изобретения множество стеклянных волокон присутствует в количестве до примерно 70% вес. от веса композита. В некоторых вариантах осуществления изобретения множество стеклянных волокон присутствует в количестве до примерно 90% вес. от веса композита. В некоторых вариантах осуществления изобретения множество стеклянных волокон характеризуется средним коэффициентом формы, согласующимся с любым коэффициентом формы, описываемым в настоящем документе. В некоторых вариантах осуществления изобретения волоконноармированный термопластичный или термореактивный композит, включающий множество стеклянных волокон, может иметь форму гранул.

В другом аспекте некоторые варианты осуществления настоящего изобретения относятся к способам изготовления армированных стеклянными волокнами термопластичных или термореактивных композитов. В некоторых вариантах осуществления изобретения способ изготовления волоконноармированного термопластичного или термореактивного композита включает обеспечение множества непрерывных стеклянных волокон, нанесение, по меньшей мере частично, на множество непрерывных стеклянных волокон композиции замасливателя, содержащей, по меньшей мере, один сополимер малеинового ангидрида, по меньшей мере, один связывающий агент и продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, и размещение множества непрерывных стеклянных волокон с покрытием в термопластичной или термореактивной смоле. В некоторых вариантах осуществления изобретения размещение множества непрерывных стеклянных волокон с покрытием в термопластичной или термореактивной смоле включает протягивание множества непрерывных стеклянных волокон с покрытием в жидкой термопластичной или термореактивной смоле. Для изготовления таких композитов может быть использована любая из композиций замасливателя, описываемая в данном документе как часть настоящего изобретения. Например, в некоторых вариантах осуществления изобретения композиция замасливателя может дополнительно содержать, по меньшей мере, один добавочный компонент, включая полиэфир, поливиниловый спирт, полиуретан, поливинилпирролидон, сложный эфир жирной кислоты и полиэтиленгликоля, акриловое соединение, воск, химически модифицированную канифоль или эпоксидное соединение.

В соответствии с некоторыми вариантами осуществления изобретения, способы изготовления волоконноармированных термопластичных или термореактивных композитов могут дополнительно включать нарезку множества непрерывных стеклянных волокон. В некоторых вариантах осуществления изобретения стеклянные волокна могут быть нарезаны до распределения в смоле. В других вариантах осуществления изобретения стеклянные волокна и термопластичная или термореактивная смола (после распределения стеклянных волокон в этой смоле) могут быть нарезаны на гранулы. Нарезанные волокна и/или гранулы, в некоторых вариантах осуществления изобретения, могут иметь коэффициент формы, раскрываемый в настоящем документе. В других вариантах осуществления изобретения способ изготовления волоконноармированных термопластичных или термореактивных композитов может дополнительно включать формование множества непрерывных стеклянных волокон и термопластичной или термореактивной смолы. Дополнительные варианты осуществления производства волоконноармированных термопластичных или термореактивных композитов описаны ниже в разделе “Подробное описание изобретения”.

Хотя некоторые варианты осуществления способов, соответствующих настоящему изобретению, относятся к стеклянным волокнам, специалистам в данной области ясно, что стеклянные волокна могут иметь форму прядей, пучков, включающих множество прядей, и других стекловолоконных продуктов. Эти и другие варианты осуществления изобретения более подробно описаны ниже в разделе “Подробное описание изобретения”.

Подробное описание изобретения

В целях настоящего описания, если не указано иное, все численные значения, выражающие количество ингредиентов, условия реакций и т.д., приводимых в описании, во всех случаях следует понимать в совокупности с термином «примерно». Таким образом, если не указано противоположное, числовые параметры, приводимые в нижеследующем описании, являются приблизительными и могут изменяться в зависимости от необходимых свойств, на получение которых направлено настоящее изобретение. По меньшей мере, и без намерения ограничить применение доктрины эквивалентов объемом формулы изобретения, каждый числовой параметр следует толковать, по меньшей мере, в свете количества заявленных значащих цифр и путем применения обычных методов округления.

Несмотря на то что числовые диапазоны и параметры, определяющие объем изобретения, являются приблизительными, числовые величины в конкретных примерах приведены с наиболее возможной степенью точности. Однако любая числовая величина по своей природе содержит определенные погрешности, являющиеся результатом стандартных отклонений соответствующих методов измерения.

Также следует отметить, что используемые в настоящем документе формы единственного числа включают ссылку на множественное значение, если иное ясно и недвусмысленно не ограничивается единственным обозначаемым.

В некоторых вариантах осуществления композиции замасливателя настоящего изобретения содержат, по меньшей мере, один сополимер малеинового ангидрида, по меньшей мере, один связывающий агент и продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением.

В некоторых вариантах осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, присутствует в количестве более, примерно, 40% вес. от веса композиции замасливателя, исходя из общего содержания сухого вещества. В другом варианте осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, присутствует в количестве более, примерно, 50% вес. от веса композиции замасливателя, исходя из общего содержания сухого вещества. В некоторых вариантах осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, присутствует в количестве более, примерно, 70% вес. от веса композиции замасливателя, исходя из общего содержания сухого вещества.

В некоторых вариантах осуществления изобретения композиция замасливателя дополнительно содержит, по меньшей мере, один добавочный компонент, включая полиэфир, поливиниловый спирт, полиуретан, поливинилпирролидон, сложный эфир жирной кислоты и полиэтиленгликоля, акриловое соединение, воск, химически модифицированную канифоль или эпоксидное соединение.

Теперь обратимся к компонентам, которые могут быть использованы в различных вариантах осуществления композиций замасливателя настоящего изобретения; композиция замасливателя настоящего изобретения может содержать, по меньшей мере, один сополимер малеинового ангидрида. В некоторых вариантах осуществления изобретения сополимер малеинового ангидрида содержит мономер малеинового ангидрида и мономер, подобранный из группы, в которую входят этилен, бутадиен, изобутилен и их смеси. В других вариантах осуществления изобретения сополимер малеинового ангидрида содержит мономер малеинового ангидрида и мономер, подобранный из группы, в которую входят этилен, бутадиен и их смеси. В других вариантах осуществления изобретения сополимер малеинового ангидрида содержит мономер малеинового ангидрида и изобутилен.

В некоторых вариантах осуществления изобретения сополимер малеинового ангидрида содержит мономер малеинового ангидрида и способный к сополимеризации мономер, где часть сополимера малеинового ангидрида является химически модифицированной аммиаком или первичным алкиламином. В других вариантах осуществления изобретения сополимер малеинового ангидрида содержит мономер малеинового ангидрида и способный к сополимеризации мономер, где часть сополимера малеинового ангидрида является химически модифицированной аммиаком. В еще одном варианте осуществления изобретения сополимер малеинового ангидрида содержит мономер малеинового ангидрида и способный к сополимеризации мономер, где сополимер малеинового ангидрида химически модифицирован первичным алкиламином. Кроме того, химическая модификация части сополимера малеинового ангидрида аммиаком может привести к преобразованию части мономеров малеинового ангидрида в малеимидные мономеры. Химическая модификация части сополимера малеинового ангидрида первичным алкиламином может привести к преобразованию части мономеров малеинового ангидрида в алкилзамещенные малеимидные мономеры.

В другом варианте осуществления изобретения сополимер малеинового ангидрида содержит мономер малеинового ангидрида, способный к сополимеризации мономер и мономер, подобранный из группы, в которую входят малеимидный мономер, алкилзамещенный малеимидный мономер и их смеси. В некоторых вариантах осуществления изобретения сополимер малеинового ангидрида содержит мономер малеинового ангидрида, способный к сополимеризации мономер и малеимидный мономер. В других вариантах осуществления изобретения сополимер малеинового ангидрида содержит мономер малеинового ангидрида, способный к сополимеризации мономер и алкилзамещенный малеимидный мономер.

В контексте настоящего изобретения термин «мономер малеинового ангидрида» охватывает малеиновый ангидрид и малеиновую кислоту в форме свободной кислоты, соли или частичной соли. В контексте настоящего изобретения термин «частичная соль» относится к мономерам малеинового ангидрида с двумя карбокси-группами, из которых одна карбокси-группа имеет форму свободной кислоты, а другая карбокси-группа преобразована в соль. В контексте настоящего изобретения термин «малеимидный мономер» охватывает малеимид, малеиновый диамид и амид малеиновой кислоты в форме свободной кислоты или соли. В контексте настоящего изобретения термин «алкилзамещенный малеимидный мономер» охватывает N-алкилмалеимид, N,N'-диалкилмалеиновый диамид и амид N-алкилмалеиновой кислоты в форме свободной кислоты или соли.

В некоторых вариантах осуществления изобретения сополимер малеинового ангидрида получен путем полимеризации малеинового ангидрида или малеиновой кислоты со способным к сополимеризации мономером, таким как, помимо прочего, этилен, бутадиен и изобутилен. Как указывалось выше, в некоторых вариантах осуществления изобретения сополимер малеинового ангидрида также может включать терполимеры, содержащие мономер малеинового ангидрида, способные к сополимеризации мономеры и мономер, подобранный из группы, в которую входят малеимидный мономер, алкилзамещенный малеимидный мономер и их смеси. Отношение мономеров в сополимере малеинового ангидрида не имеет определенных ограничений при условии, что сополимер малеинового ангидрида пригоден для использования с целью сохранения или повышения стойкости к гидролизу и/или прочности армированной термопластичной смолы. В тех вариантах осуществления изобретения, где сополимер малеинового ангидрида получают из реакционной смеси, содержащей малеиновый ангидрид и способный к сополимеризации мономер, итоговый сополимер малеинового ангидрида, во многих случаях, может представлять собой чередующийся сополимер этих двух реагентов. Дальнейшая химическая модификация чередующегося сополимера малеинового ангидрида, в некоторых вариантах осуществления изобретения, дает сополимеры малеинового ангидрида, в которых отношение малеинового ангидрида, малеимидного и N-замещенного малеимидного мономеров к способному к сополимеризации мономеру составляет 1:1.

При составлении некоторых вариантов осуществления композиций замасливателя настоящего изобретения может быть использован водный раствор сополимера малеинового ангидрида. Если сополимеры малеинового ангидрида содержат мономеры малеинового ангидрида в ангидридной форме, при диспергировании в воде при комнатной температуре сополимер малеинового ангидрида может быть плохо растворимым. Растворимость сополимера малеинового ангидрида можно повысить путем нагревания водного раствора сополимера малеинового ангидрида и превращения ангидридных групп сополимера малеинового ангидрида в соответствующие поликислоты. Водный раствор, полученный в результате такого гидролиза, затем может быть использован для составления композиции замасливателя.

При гидролизе свободные кислотные группы сополимера малеинового ангидрида могут претерпевать дальнейшее превращение из свободной кислоты в соль. В альтернативном способе приготовления водного раствора сополимера малеинового ангидрида сополимеры малеинового ангидрида, содержащие мономеры малеинового ангидрида в ангидридной форме, могут быть нагреты в водном растворе гидроксида аммония или водном растворе первичного алкиламина. Реакционная смесь может быть нагрета под давлением до температуры выше 100°С. В зависимости от условий реакции и присутствия гидроксида аммония либо первичного алкиламина, некоторые или все ангидридные группы могут быть преобразованы в поликислоты, соли, частичные соли, диамиды, частичные амиды, имиды и их смеси.

В некоторых вариантах осуществления изобретения образование в сополимере малеинового ангидрида диамидов, частичных амидов и имидов придает волоконноармированным полиамидам благоприятные свойства. Образование этих функциональных групп может облегчить реакцию сополимеров малеинового ангидрида с концевыми аминогруппами полиамидной смолы по механизму реакции переамидирования.

Соль гидролизованного малеинового ангидрида может быть солью щелочного металла или солью аммония, образованной гидроксидом аммония или органическим первичным, вторичным или третичным амином, поли- или монофункциональным, например, триэтиламином и триэтаноламином. Степень нейтрализации гидролизованного малеинового ангидрида может быть различной. В одном из вариантов осуществления изобретения сополимер малеинового ангидрида нейтрализован 25%-ным водным раствором гидроксида аммония.

В контексте настоящего документа термин «способный к сополимеризации мономер» относится к материалам, которые сополимеризуются с малеиновым ангидридом и включают, помимо прочего, алифатические олефины, виниловые эфиры, винилацетаты и другие мономеры винилового типа. Способные к сополимеризации алифатические олефины имеют следующую общую формулу (I):

где R1 и R2 независимо друг от друга выбраны из группы, в которую входят водород, алкильные и алкенильные группы, содержащие от 1 до 12 атомов углерода. К примерам алифатических олефинов, пригодных для сополимеризации с малеиновым ангидридом, относятся этилен, бутадиен и изобутилен. Примером винилового эфира, пригодного для сополимеризации с малеиновым ангидридом, является изобутилен.

Количество и тип малеимидного мономера или N-замещенного малеимидного мономера в сополимере малеинового ангидрида в некоторых вариантах осуществления изобретения определяют из таких соображений, как требуемая реакционноспособность сополимера малеинового ангидрида по отношению к конкретной термопластичной смоле, такой как полиамидная смола, или требуемая вязкость в составе композиции замасливателя. Увеличение количества амидных или имидных групп в сополимере малеинового ангидрида, например, может привести к увеличению реакционноспособности сополимера малеинового ангидрида по отношению к концевым аминогруппам полиамидной смолы. Кроме того, большее количество амидных или имидных групп в сополимере малеинового ангидрида может привести к снижению растворимости сополимера малеинового ангидрида в водном растворе. Производные кислот, такие как сложные эфиры, могут не обеспечивать приемлемой реакционоспособности по отношению к полиамидной смоле по сравнению с амидами, имидами, ангидридами, свободными кислотами и солями.

В одном из вариантов осуществления изобретения сополимер малеинового ангидрида представляет собой чередующийся сополимер мономера малеинового ангидрида и этилена. Чередующийся сополимер мономера малеинового ангидрида и этилена может быть приобретен у компании Zeeland Chemicals, Inc. В другом варианте осуществления изобретения сополимер малеинового ангидрида представляет собой чередующийся сополимер мономера малеинового ангидрида и бутадиена. Чередующийся сополимер мономера малеинового ангидрида и бутадиена, известный как MALDENE 286, может быть приобретен у компании Lindau Chemicals, Inc.

Еще в одном варианте осуществления изобретения сополимер малеинового ангидрида представляет собой чередующийся сополимер мономера малеинового ангидрида и изобутилена. Чередующийся сополимер мономера малеинового ангидрида и изобутилена, известный как IREZ 160, может быть приобретен у компании International Specialty Products.

Количество сополимера малеинового ангидрида в композиции замасливателя может зависеть от различных факторов. В некоторых вариантах осуществления изобретения нижний предел содержания сополимера малеинового ангидрида может быть определен как количество, эффективное с точки зрения сохранения или увеличения стойкости к гидролизу армированной термопластичной смолы. В том варианте осуществления изобретения, где стекловолокно с замасливателем предназначено, например, для армирования термопластичной полиамидной смолы, количество сополимера малеинового ангидрида в композиции замасливателя, эффективное с точки зрения сохранения или увеличения стойкости термопластичной полиамидной смолы к гидролизу, может составлять более 1% вес. относительно общего содержания сухого вещества. В некоторых вариантах осуществления армирования полиамидов нижний предел содержания сополимера малеинового ангидрида может быть определен как минимальное количество, выполняющее функцию обеспечения надлежащей реакционоспособности по отношению к полиамидной смоле. В некоторых вариантах осуществления изобретения сополимер малеинового ангидрида может присутствовать в количестве более 10% вес. относительно общего содержания сухого вещества. Кроме того, верхний предел содержания сополимера малеинового ангидрида может составлять менее 50% вес. относительно общего содержания сухого вещества. В некоторых вариантах осуществления изобретения количество сополимера малеинового ангидрида в композиции замасливателя может лежать в диапазоне, примерно, 5-25% вес. относительно общего содержания сухого вещества. В некоторых вариантах осуществления изобретения сополимер малеинового ангидрида присутствует в количестве до, примерно, 40% вес. от веса композиции замасливателя относительно общего содержания сухого вещества.

В некоторых вариантах осуществления композиция замасливателя настоящего изобретения вместо сополимера малеинового ангидрида включает полимер или олигомер, содержащий множество кислотных функциональных групп, в том числе функциональные группы карбоновых кислот. В одном из вариантов осуществления изобретения полимер или олигомер, содержащий множество кислотных функциональных групп, содержит одно или более акриловое соединение, в том числе полиакриловую кислоту (РАА), полиметакриловую кислоту (РМА), полиметилметакрилат (РММА) и их сополимеры. В некоторых вариантах осуществления изобретения акриловое соединение включает сополимеры акриловых мономеров, в том числе акриловой кислоты, метакриловой кислоты и метилметакрилата, со стиролом. В одном из вариантов осуществления изобретения сополимер акрил/стирол содержит, по меньшей мере, 5% вес. акрилового соединения. В других вариантах осуществления изобретения сополимер акрил/стирол содержит от 10% вес. до 50% вес. акрилового соединения.

В некоторых вариантах осуществления изобретения полимер или олигомер, содержащий множество кислотных функциональных групп, пригодный для замены сополимера малеинового ангидрида, присутствует в количестве, по меньшей мере, 5% вес. от веса композиции замасливателя относительно общего содержания сухого вещества. В других вариантах осуществления изобретения полимер или олигомер, содержащий множество кислотных функциональных групп, присутствует в количестве, по меньшей мере, 10% вес. от веса композиции замасливателя относительно общего содержания сухого вещества. В некоторых вариантах осуществления изобретения полимер или олигомер, содержащий множество кислотных функциональных групп и пригодный для замены сополимера малеинового ангидрида, присутствует в количестве менее 30% вес. общего содержания сухого вещества. В некоторых вариантах осуществления изобретения полимер или олигомер, содержащий множество кислотных функциональных групп, присутствует в количестве менее 20% вес. общего содержания сухого вещества.

В некоторых вариантах осуществления композиция замасливателя настоящего изобретения дополнительно содержит, по меньшей мере, один связывающий агент. Пригодные для использования в композициях замасливателя настоящего изобретения силановые связывающие агенты включают функциональную группу, способную к химическому связыванию с поверхностью стекловолокна, и функциональную группу, способную к химическому связыванию со смолой. Таким образом, какой конкретно силановый связывающий агент включается в композицию замасливателя, зависит от смолы, для армирования которой используется стекловолокно с замасливателем. Возможно совместное применение двух или более связывающих агентов. Силановые связывающие агенты, пригодные в некоторых вариантах осуществления настоящего изобретения, могут включать аминосиланы. К примерам аминосиланов, потенциально пригодных для использования в вариантах осуществления композиций замасливателя для армирования полиамидных смол, можно отнести аминосиланы, такие как γ-аминопропилтриметоксисилан, γ-аминопропилтриэтоксисилан, и диаминосиланы, такие как N-β(аминоэтил)γ-аминопропилметилдиметоксисилан, N-β(аминоэтил)γ-аминопропилтриметоксисилан и N-β(аминоэтил)γ-аминопропилтриэтоксисилан. В одном из вариантов осуществления, где стекловолокно с замасливателем используют для армирования полиамидной смолы, связывающий агент может содержать γ-аминопропилтриэтоксисилан, такой как DYNASYLAN АМЕО, серийно выпускаемый компанией Degussa AG, Дюссельдорф, Германия, и А-1100, серийно выпускаемый компанией Osi Specialties, Тэрритаун, шт. Нью-Йорк. Другие силановые связывающие агенты могут быть выбраны, например, на основании того, какую смолу армируют волокнами с замасливателем. Например, в вариантах осуществления, где производится армирование термопластичных смол на основе полиэтилена или полибутилентерефталата, пригодный связывающий агент может содержать эпоксисилан.

Количество связывающего агента в композиции замасливателя может зависеть от различных факторов, таких как, помимо прочего, сродство связывающего агента к конкретной смоле и совместимость связывающего агента с другими компонентами композиции замасливателя. В некоторых вариантах осуществления изобретения связывающий агент может присутствовать в количестве до, примерно, 10% вес. от веса композиции замасливателя в расчете на общее содержание сухого вещества. В некоторых вариантах осуществления изобретения связывающий агент может присутствовать в количестве до, примерно, 20% вес. от веса композиции замасливателя в расчете на общее содержание сухого вещества. В других вариантах осуществления изобретения связывающий агент может присутствовать в количестве превышающем, примерно, 2% вес. в расчете на общее содержание сухого вещества. В некоторых вариантах осуществления изобретения связывающий агент может присутствовать в количестве превышающем, примерно, 4% вес. общего содержания сухого вещества. В некоторых вариантах осуществления изобретения связывающий агент может присутствовать в количестве до, примерно, 15% вес. общего содержания сухого вещества. В некоторых вариантах осуществления изобретения связывающий агент может присутствовать в количестве менее, примерно, 7% вес. общего содержания сухого вещества. В дополнительном варианте осуществления, где связывающий агент содержит γ-аминопропилтриэтоксисилан, количество связывающего агента может составлять от 2 до 7% вес. общего содержания сухого вещества.

В некоторых вариантах осуществления композиция замасливателя настоящего изобретения также содержит продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением. В некоторых вариантах осуществления изобретения такой продукт реакции присутствует в количестве более, примерно, 40% вес. от веса композиции замасливателя в расчете на общее содержание сухого вещества. В других вариантах осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, присутствует в количестве более, примерно, 50% вес. от веса композиции замасливателя в расчете на общее содержание сухого вещества. В некоторых вариантах осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, присутствует в количестве более, примерно, 70% вес. от веса композиции замасливателя в расчете на общее содержание сухого вещества.

В некоторых вариантах осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший, затем, в реакцию с эпоксидным соединением, включает продукт реакции, описанный в патенте США 3459585, который во всей полноте включается в настоящее описание путем ссылки. В некоторых вариантах осуществления изобретения алкоксилированный амин, вступающий в реакцию с поликарбоновой кислотой, имеет общую формулу (II):

где R подобран из группы, в которую входят водород, насыщенные или ненасыщенные алкильные, арильные, арилалкильные и алкиларильные радикалы, включающие от 1 до 30 атомов углерода. В некоторых вариантах осуществления изобретения х и у независимо друг от друга составляют от 1 до 100. В некоторых вариантах осуществления изобретения х и у независимо друг от друга составляют от 20 до 50. В других вариантах осуществления изобретения х и у независимо друг от друга составляют от 30 до 60.

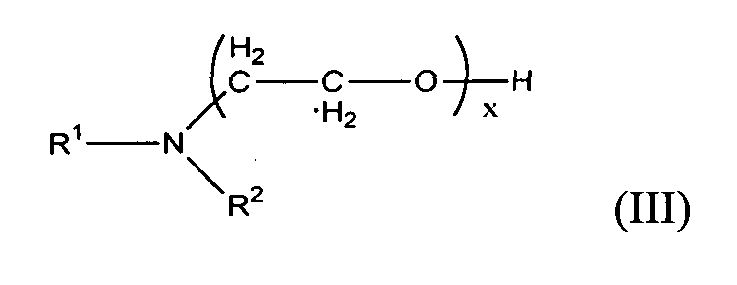

В других вариантах осуществления изобретения алкоксилированный амин, вступающий в реакцию с поликарбоновой кислотой, имеет общую формулу (III):

где R1 и R2 независимо друг от друга выбраны из группы, в которую входят водород, насыщенные или ненасыщенные алкильные, арильные, арилалкильные и алкиларильные радикалы, включающие от 1 до 30 атомов углерода. В некоторых вариантах осуществления изобретения х составляет от 1 до 100. В некоторых вариантах осуществления изобретения х составляет от 20 до 50. В других вариантах осуществления изобретения х составляет от 30 до 60.

В некоторых вариантах осуществления изобретения алкоксилированный амин, вступающий в реакцию с поликарбоновой кислотой, включает алкоксилированный амин жирного ряда. В некоторых вариантах осуществления изобретения, например, алкоксилированный амин жирного ряда включает алкоксилированный стеариламин, алкоксилированный додециламин, алкоксилированный тетрадециламин, алкоксилированный гексадециламин или алкоксилированный октадециламин.

В некоторых вариантах осуществления изобретения алкоксилированный амин, вступающий в реакцию с поликарбоновой кислотой, включает пропоксилированный амин или бутоксилированный амин. Вариантами осуществления композиций замасливателя настоящего изобретения предусматривается любое количество атомов углерода в алкоксигруппе (например, этокси, пропокси, бутокси, пентокси и т.д.) алкоксилированного амина, совместимое с получением описываемых в настоящем документе композиций замасливателя с нужными свойствами. В некоторых вариантах осуществления молекулярный вес алкоксилированного амина, вступающего в реакцию с поликарбоновой кислотой, может лежать в диапазоне от, примерно, 100 до, примерно, 10000.

В некоторых вариантах осуществления изобретения вместо алкоксилированного амина для получения продукта реакции, входящего в композиции замасливателя настоящего изобретения, может быть использован алкоксилированный амид. В некоторых вариантах осуществления изобретения алкоксилированный амид имеет общую формулу (IV):

где R3 подобран из группы, в которую входят насыщенные или ненасыщенные алкильные, арильные, арилалкильные и алкиларильные радикалы, включающие от 1 до 30 атомов углерода, и где х и у независимо друг от друга составляют от 1 до 100. В некоторых вариантах осуществления изобретения х и у независимо друг от друга составляют от 20 до 50. В других вариантах осуществления изобретения х и у независимо друг от друга составляют от 30 до 60.

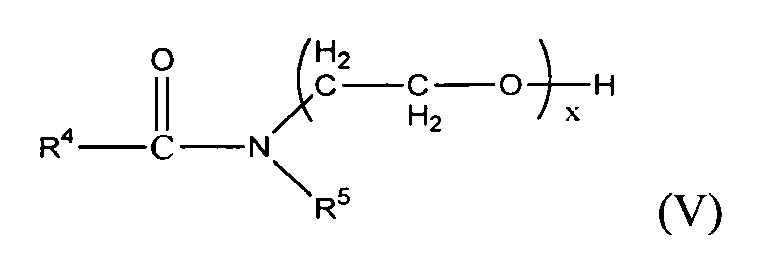

В одном из вариантов осуществления изобретения алкоксилированный амид, вступающий в реакцию с поликарбоновой кислотой, имеет общую формулу (V):

где R4 и R5 независимо друг от друга выбраны из группы, в которую входят водород, насыщенные или ненасыщенные алкильные, арильные, арилалкильные и алкиларильные радикалы, включающие от 1 до 30 атомов углерода, и где х составляет от 1 до 100. В некоторых вариантах осуществления изобретения х составляет от 20 до 50. В других вариантах осуществления изобретения х составляет от 30 до 60.

В некоторых вариантах осуществления изобретения алкоксилированный амид, вступающий в реакцию с поликарбоновой кислотой, включает пропоксилированный амин или бутоксилированный амид. Вариантами осуществления композиций замасливателя настоящего изобретения предусматривается любое количество атомов углерода в алкоксигруппе (например, этокси, пропокси, бутокси, пентокси и т.д.) алкоксилированного амида, совместимое с получением описываемых в настоящем документе композиций замасливателя с нужными свойствами. В некоторых вариантах осуществления молекулярный вес алкоксилированного амида, вступающего в реакцию с поликарбоновой кислотой, может лежать в диапазоне от, примерно, 100 до, примерно, 10000.

В некоторых вариантах осуществления изобретения поликарбоновые кислоты, пригодные для осуществления реакции с алкоксилированным амином или алкоксилированным амидом, включают щавелевую, малоновую, янтарную, глутаровую, адипиновую, пимелиновую, пробковую, азелаиновую, себациновую, малеиновую, фумаровую, итаконовую, цитраконовую, мезаконовую, муконовую, 1,2-циклогександикарбоновую, 1,4-циклогександикарбоновую, яблочную, винную, фталевую, изофталевую, терефталевую, тертагидрофталевую, тетрахлорфталевую, трикарбаллиловые кислоты и соответствующие перечисленным кислотам ангидриды.

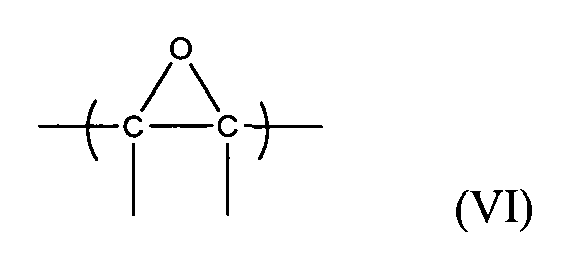

К пригодным для последующего осуществления реакции с продуктом реакции алкоксилированного амина или алкоксилированного амида с поликарбоновой кислотой эпоксидным соединениям относятся соединения, включающие, по меньшей мере, одну эпоксигруппу следующей общей формулы (VI):

Такие эпоксидные соединения хорошо известны в данной области и, в некоторых вариантах осуществления изобретения, могут быть полимерными или олигомерными. В одном варианте осуществления изобретения эпоксидное соединение включает полиэпоксидное соединение, такое как простой диглицидиловый эфир, сложный диглицидиловый эфир или их смеси. В некоторых вариантах осуществления изобретения простой диглицидиловый эфир включает алкильный или ароматический простой диглицидиловый эфир. В некоторых вариантах осуществления изобретения сложный диглицидиловый эфир включает алкильный или ароматический сложный диглицидиловый эфир.

В некоторых вариантах осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, может быть получен по реакции одного моля первичного алкоксилированного амина формулы (II) с двумя молями поликарбоновой кислоты. Затем осуществляют реакцию образующегося промежуточного продукта с двумя молями эпоксидного соединения. Без связи с какой-либо теорией полагают, что в соответствии с приведенной схемой реакции одна карбоксильная группа каждого моля поликарбоновой кислоты этерифицируется одной концевой гидроксильной группой алкоксилированного первичного амина, тем самым, две карбоксильные группы остаются способными к вступлению в дальнейшие реакции. Каждая из этих свободных карбоксильных групп затем этерифицируется по реакции с эпоксигруппой эпоксидного соединения. В некоторых вариантах осуществления изобретения, в которых используют полиэпоксидное соединение, в образующемся продукте реакции могут иметься эпоксигруппы, способные к вступлению в дальнейшие реакции.

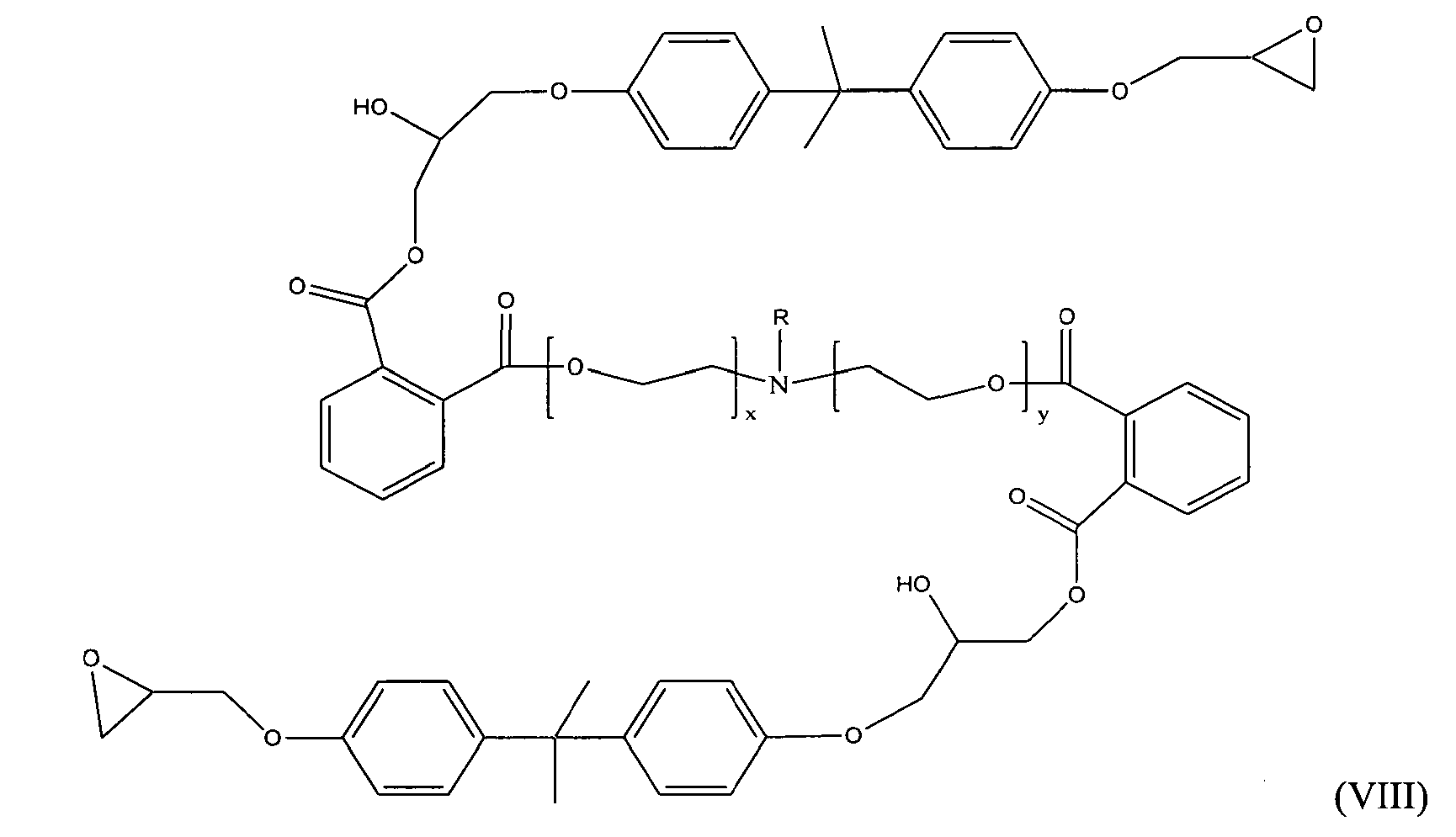

В одном из вариантов осуществления изобретения, например, один моль алкоксилированного первичного амина вступает в реакцию с двумя молями поликарбоновой кислоты, полученной из фталевого ангидрида, с образованием промежуточного соединения (VII), в котором две карбоксильные группы могут вступать в дальнейшие реакции.

Затем осуществляют реакцию промежуточного соединения (VII) с двумя молями простого диглицидилового эфира Бисфенола А с эпоксидным эквивалентом от 186 до 189. Каждая из свободных карбоксильных групп промежуточного соединения (VII) этерифицируется в ходе реакции с эпокси-группой простого диглицидилового эфира Бисфенола А с образованием продукта реакции (VIII).

Продукт реакции (VIII) может быть введен в композиции замасливателя, соответствующие некоторым вариантам осуществления настоящего изобретения.

В другом варианте осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, который затем вступает в реакцию с эпоксидным соединением, может быть получен по реакции одного моля алкоксилированного амина формулы (III) с одним молем поликарбоновой кислоты. Затем осуществляют реакцию образующегося промежуточного продукта с диэпоксидным соединением в молярном отношении промежуточного соединения к диэпоксидному соединению 2:1. Без связи с какой-либо теорией полагают, что в соответствии с приведенной схемой реакции одна карбоксильная группа поликарбоновой кислоты этерифицируется концевой гидроксильной группой алкоксилированного вторичного амина, тем самым, по меньшей мере, одна карбоксильная группа остается способной к вступлению в дальнейшие реакции. Эта свободная карбоксильная группа затем этерифицируется по реакции с эпоксигруппой эпоксидного соединения.

В одном из вариантов осуществления изобретения, например, один моль алкоксилированного вторичного амина вступает в реакцию с одним молем поликарбоновой кислоты, полученной из фталевого ангидрида, с образованием промежуточного соединения, в котором одна карбоксильная группа способна вступать в дальнейшие реакции. Затем осуществляют реакцию этого промежуточного соединения с простым диглицидиловым эфиром Бисфенола А с эпоксидным эквивалентом от 186 до 189 в молярном отношении 2:1. Каждая эпоксигруппа простого диглицидилового эфира Бисфенола А этерифицируется свободной карбоксильной группой промежуточного соединения с образованием продукта реакции формулы (IX).

Продукт реакции (IX) может быть введен в композиции замасливателя, соответствующие некоторым вариантам осуществления настоящего изобретения.

Дополнительный продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, пригодный для использования в некоторых вариантах осуществления композиций замасливателя настоящего изобретения, выпускается серийно компанией Hexion Specialty Chemicals под наименованием RDI 135-B.

В некоторых вариантах осуществления композиция замасливателя настоящего изобретения дополнительно содержит, по меньшей мере, один добавочный компонент, включая химически модифицированную канифоль, поливиниловый спирт, акриловое соединение, полиуретан, полиэфир, эпоксидное соединение, поливинилпирролидон, сложный эфир жирной кислоты и полиэтиленгликоля или воск.

В некоторых вариантах осуществления изобретения, по меньшей мере, один добавочный компонент присутствует в количестве, по меньшей мере, около 1% вес. композиции замасливателя в расчете на общее содержание сухого вещества. В некоторых вариантах осуществления изобретения, по меньшей мере, один добавочный компонент присутствует в количестве, по меньшей мере, около 5% вес. композиции замасливателя в расчете на общее содержание сухого вещества. В другом варианте осуществления изобретения, по меньшей мере, один добавочный компонент присутствует в количестве до, примерно, 50% вес. композиции замасливателя в расчете на общее содержание сухого вещества.

Химически модифицированная канифоль, пригодная для использования в композициях замасливателя настоящего изобретения, в некоторых вариантах осуществления включает химически модифицированные канифоли, описанные в заявке на патент США с серийным номером 11/386898, включаемой, во всей ее полноте, в настоящее описание путем ссылки. В некоторых вариантах осуществления химически модифицированная канифоль, пригодная для использования в композициях замасливателя настоящего изобретения, имеет формулу (X):

где R1, R2, R3, R4, R5, R6, R7, R8, R9, R10 и R11, одинаковые или различные, независимо друг от друга выбраны из группы, в которую входят водород и радикалы: алкильные, алкенильные, алкинильные, алкоксильные, тиоалкильные, аминовые, алкиламиновые, алкениламиновые, гидроксил, алкил-ОН, алкенил-ОН, карбоксильные, алкил-(СООН) и алкенил-(СООН).

В других вариантах осуществления изобретения химически модифицированная канифоль, пригодная для использования в некоторых вариантах осуществления композиций замасливателя настоящего изобретения, включает канифоль DYNAKOLL Si 100, выпускаемую серийно компанией Eka Chemicals AB, Швеция.

В соответствии с некоторыми вариантами осуществления изобретения, по меньшей мере, один добавочный компонент может включать поливиниловый спирт. Поливиниловые спирты, пригодные для использования в некоторых вариантах осуществления композиций замасливателя настоящего изобретения, могут включать поливиниловые спирты, полученные из поливинилацетата путем гидролиза или в результате омыления. Имеется широкое разнообразие марок поливинилового спирта, которые часто классифицируют на основании степени гидролиза и вязкости. Поставщики поливинилового спирта обычно характеризуют выпускаемый ими продукт - поливиниловый спирт - на основании степени гидролиза, и термин «степень гидролиза» в настоящем документе имеет то же значение, которое ему придают специалисты в данной области.

В настоящей заявке поливиниловый спирт можно описать в терминах степени гидролиза. В некоторых вариантах осуществления изобретения поливиниловый спирт, пригодный для использования в композициях замасливателя настоящего изобретения, может быть гидролизован более чем на 80%. В других вариантах осуществления изобретения поливиниловый спирт может быть гидролизован более чем на 85%. В еще одном варианте осуществления изобретения поливиниловый спирт может быть гидролизован более чем на 98%.

Поливиниловый спирт, соответствующий некоторым вариантам осуществления настоящего изобретения, может включать поливиниловый спирт с конкретной средней степенью гидролиза. В других вариантах осуществления изобретения компонент, образуемый поливиниловым спиртом, может включать смесь поливиниловых спиртов с различными средними степенями гидролиза. В одном из вариантов осуществления изобретения, например, компонент композиции замасливателя, образуемый поливиниловым спиртом, включает смесь поливинилового спирта, гидролизованного более чем на 85%, и поливинилового спирта, гидролизованного более чем на 98%. Вариантами осуществления настоящего изобретения предусматриваются смеси поливиниловых спиртов в любом сочетании.

Не имеющими ограничительного характера примерами выпускаемых серийно поливиниловых спиртов, пригодных для использования в некоторых вариантах осуществления композиций замасливателя настоящего изобретения, являются поливиниловые спирты серии CELVOL®, выпускаемые Celanese Corporation. Некоторые примеры поливиниловых спиртов серии CELVOL®, которые могут быть использованы в различных вариантах осуществления композиций замасливателя настоящего изобретения, приведены в таблице 1.

К дополнительным не имеющим ограничительного характера примерам выпускаемых серийно поливиниловых спиртов, которые могут быть использованы в некоторых вариантах осуществления композиций замасливателя настоящего изобретения, относятся поливиниловые спирты серии MOWIOL®, выпускаемые Kuraray Specialties Europe. Некоторые примеры поливиниловых спиртов серии MOWIOL®, которые могут быть использованы в различных вариантах осуществления композиций замасливателя настоящего изобретения, приведены в таблице 2.

В некоторых вариантах осуществления композиций замасливателя настоящего изобретения, по меньшей мере, один добавочный компонент может включать акриловые соединения и их производные. В некоторых вариантах осуществления изобретения акриловые соединения могут включать мономерные, олигомерные и полимерные формы акриловой и метакриловой кислот и сложных эфиров, акрилонитрил и акриламид. В одном варианте осуществления изобретения, например, акриловое соединение может включать мономеры метакрилат и метилметакрилат. В других вариантах осуществления изобретения акриловые соединения могут включать олигомеры и полимеры с одной или более группой акриловой кислоты, такие как полиакриловая кислота (РАА), полиметакриловая кислота (РМА), полиметилметакрилат (РММА) и их сополимеры. В некоторых вариантах осуществления изобретения группы акриловой кислоты могут быть встроены в основную цепь олигомеров или полимеров или, иначе, могут представлять собой заместители, соединенные с основной цепью.

В некоторых вариантах осуществления, по меньшей мере, один добавочный компонент композиции замасливателя настоящего изобретения может включать полиуретан. В некоторых вариантах осуществления изобретения полиуретаны могут включать водные дисперсии полиуретана, такие как WITCOBOND W-290H и WITCOBOND W-296, оба продукта выпускаются серийно компанией Crompton Corporation-Uniroyal Chemical; Aquathane 516, выпускаемый Reichhold Chemical Company. К другим пригодным водным дисперсиям полиуретана относится Hydrosize U2-01, выпускаемый серийно компанией Hydrosize Technologies, Inc., Роли, Северная Каролина.

В других вариантах осуществления изобретения, в которых армируют термопластичные полиамидные смолы, могут быть применены различные дисперсии полиуретана, такие как водные растворы полимеров полиуретана, полученного по реакции между органическим изоцианатом или полиизоцианатом и органическим полигидроксилированным соединением или полимером простого или сложного эфира с концевыми гидроксильными группами. Дисперсия полиуретана может содержать сшивающую группу. Другим примером пригодного полиуретана является водная эмульсия полиэфир-полиуретана NAJ-1037 от Bayer Chemical. Кроме того, полиуретан может быть частью дисперсии, содержащей полиуретан и блокированный изоцианат. Например, для использования в композициях замасливателя настоящего изобретения могут быть пригодны следующие эмульсии полиуретан/блокированный изоцианат: WITCOBOND 60X (Crompton), Baybond 403 (Bayer), Baybond PU-130 (Bayer), Baybond ХР-7055 (Bayer), Nopco D641 (Henkel), Neoxil 6158 (DSM) и Vestanat EP-DS-1205 (Degussa).

В других вариантах осуществления изобретения, по меньшей мере, один добавочный компонент содержит блокированный изоцианат. В настоящем документе термин «блокированный изоцианат» относится к любому изоцианату, в котором изоцианатные группы вступили в реакцию с некоторым соединением так, что образовавшийся блокированный изоцианат стал устойчив к активному водороду при 25°С и реакционноспособен по отношению к активному водороду при температуре, которая ниже температуры реакции любого пленкообразующего соединения, присутствующего в композиции замасливателя. Два или более блокированных изоцианата могут быть использованы совместно.

При приготовлении блокированных органических изоцианатов может быть использован любой пригодный органический полиизоцианат. Пригодный органический полиизоцианат может быть выявлен на основании способности полиизоцианата взаимодействовать с термопластичной смолой и/или по способности полиизоцианата взаимодействовать с сополимером малеинового ангидрида, например, помимо прочего, в ходе сушки композиции замасливателя и во время экструдирования. Характерными примерами органических полиизоцианатов, которые могут быть пригодными органическими полиизоцианатами, являются алифатические соединения, такие как триметилен, тетраметилен, гексаметилен и бутилидендиизоцианат, или необходимые для образования изофорондиизоцианата; циклоалкиленовые соединение, такие как 1,4-циклогександиизоцианат; ароматические соединения, такие как п-фенилендиизоцианат; алифатические-ароматические соединения, такие как 4,4'-дифениленметандиизоцианат, 2,4- или 2,6-толуилендиизоцианат или их смеси. Характерными примерами более сложных полиизоцианатов являются триизоцианаты, такие как трифенилметан-4,4',4''-триизоцианат и 2,4,6-триизоцианат толуол. Дополнительными примерами органических полиизоцианатов, которые могут быть использованы при практической реализации настоящего изобретения, являются полиизоцианаты биуретового типа и те полиизоцианаты, в которых в результате реакции ди- или тримеризации образуются четырех-, пяти- и шестичленные циклы. Среди содержащих шестичленные циклы можно упомянуть изоциануровые соединения, получаемые в результате гомо- или гетеротримеризации различных диизоцианатов по отдельности или с другим(ими) изоцианатом(ами) (например, моно-, ди- или полиизоцианатом(ами)) или с диоксидом углерода. В последнем случае азот изоцианурового цикла замещается кислородом.

В некоторых вариантах осуществления, по меньшей мере, один добавочный компонент композиций замасливателя настоящего изобретения может включать сложный полиэфир. Полиэфиры, пригодные для использования в некоторых вариантах осуществления композиций замасливателя настоящего изобретения, могут включать насыщенные и/или ненасыщенные линейные сложные полиэфиры. В других вариантах осуществления изобретения пригодные полиэфиры могут включать поперечносшитые сложные полиэфиры, в том числе алкидные полиэфиры. В некоторых вариантах осуществления изобретения сложный полиэфир может характеризоваться молекулярным весом менее, примерно, 5000. В некоторых вариантах осуществления изобретения сложные полиэфиры, предназначенные для использования в композициях замасливателя настоящего изобретения, включают сложные полиэфиры адипиновой кислоты, такие как сложные полиэфиры Desmophene, выпускаемые серийно компанией Bayer AG. В других вариантах осуществления изобретения сложные полиэфиры, предназначенные для использования в композициях замасливателя настоящего изобретения, могут включать сложные полиэфиры Бисфенола А, такие как Neoxil 954D, выпускаемый серийно компанией DSM, B.V., Нидерланды.

В некоторых вариантах осуществления изобретения, по меньшей мере, один добавочный компонент композиций замасливателя настоящего изобретения может включать эпоксидное соединение. В соответствии с некоторыми вариантами осуществления, пригодные эпоксидные соединения включают эпоксидные соединения EPON и EPI-REZ, выпускаемые серийно компанией Miller-Stephenson Products. В некоторых вариантах осуществления изобретения пригодные эпоксидные соединения могут включать полиэфирные эпоксидные соединения с малым молекулярным весом и/или полиуретановые эпоксидные соединения с малым молекулярным весом.

В некоторых вариантах осуществления изобретения, по меньшей мере, один добавочный компонент может включать поливинилпирролидон. В некоторых вариантах осуществления изобретения примерами поливинилпирролидонов, пригодных для использования в композициях замасливателя настоящего изобретения, являются соединения, выпускаемые серийно компанией GAF Corporation под торговой маркой PVP K-30. В некоторых вариантах осуществления изобретения пригодные поливинилпирролидоны также могут включать Sokolan CP45, Sokolan CP9 и Sokolan CP13S от BASF.

В дополнительном варианте осуществления изобретения, по меньшей мере, один добавочный компонент может включать сложный эфир жирной кислоты и полиэтиленгликоля. В некоторых вариантах осуществления изобретения сложный эфир жирной кислоты может включать диэфир полиэтиленгликоля и талловой кислоты. Одним из примеров пригодного диэфира полиэтиленгликоля и талловой кислоты является выпускаемый серийно BASF Corp. продукт под торговой маркой MAPEG-600-DOT.

В некоторых вариантах осуществления композиция замасливателя настоящего изобретения содержит, по меньшей мере, один сополимер малеинового ангидрида, по меньшей мере, один связывающий агент и, по меньшей мере, один добавочный компонент, включающий полиэфир, поливиниловый спирт, полиуретан, поливинилпирролидон, сложный эфир жирной кислоты и полиэтиленгликоля, акриловое соединение, воск, химически модифицированную канифоль или эпоксидное соединение. Каждый из этих компонентов описан выше в связи с теми вариантами осуществления изобретения, в которых эти компоненты использованы вместе с продуктом реакции алкоксилированного амина и поликарбоновой кислоты, вступившим затем в реакцию с эпоксидным соединением.

В некоторых вариантах осуществления изобретения, по меньшей мере, один добавочный компонент присутствует в количестве, по меньшей мере, около 40% вес. от веса композиции замасливателя в расчете на общее содержание сухого вещества. В другом варианте осуществления изобретения, по меньшей мере, один добавочный компонент присутствует в количестве, по меньшей мере, около 50% вес. от веса композиции замасливателя в расчете на общее содержание сухого вещества. В некоторых вариантах осуществления изобретения, по меньшей мере, один добавочный компонент присутствует в количестве, большем чем примерно 70% вес. от веса композиции замасливателя в расчете на общее содержание сухого вещества. Кроме того, в некоторых вариантах осуществления изобретения, по меньшей мере, один сополимер малеинового ангидрида и, по меньшей мере, один связывающий агент могут присутствовать в любом количестве, совместимом с описанными выше для других вариантов осуществления изобретения.

В другом аспекте некоторые варианты осуществления настоящего изобретения направлены на стеклянное волокно, по меньшей мере, частично покрытое любой из описанных в настоящем документе композиций замасливателя. Например, в некоторых вариантах осуществления изобретения стеклянное волокно может быть, по меньшей мере частично, покрыто композицией замасливателя, содержащей, по меньшей мере, один сополимер малеинового ангидрида, по меньшей мере, один связывающий агент и продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением. В некоторых вариантах осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, присутствует в количестве, большем чем примерно, 40% вес. от веса композиции замасливателя в расчете на общее содержание сухого вещества. В некоторых вариантах осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, присутствует в количестве, большем чем примерно, 70% вес. в расчете на общее содержание сухого вещества.

В некоторых вариантах осуществления изобретения композиция замасливателя, предназначенная для нанесения, по меньшей мере, частичного покрытия на стеклянное волокно, дополнительно содержит, по меньшей мере, один добавочный компонент, включающий полиэфир, поливиниловый спирт, полиуретан, поливинилпирролидон, сложный эфир жирной кислоты и полиэтиленгликоля, акриловое соединение, воск, химически модифицированную канифоль или эпоксидное соединение.

Тип стеклянных волокон, предназначенных к замасливанию, может быть определен на основании различных факторов, таких как, помимо прочего, предполагаемый способ использования стекловолокна с замасливателем. Например, стеклянные волокна могут быть любого типа при условии, что эти волокна совместимы с армируемой ими термопластичной смолой.

В некоторых вариантах осуществления изобретения средний диаметр стеклянных волокон может быть более 8 мкм. В других вариантах осуществления изобретения средний диаметр стеклянных волокон может быть менее 25 мкм. Выбор номинального диаметра стекловолокна в соответствии с вариантами осуществления настоящего изобретения может зависеть от ряда факторов, включая требуемое количество стекла в конечном продукте, заданную прочность стекла, диаметр стеклянных волокон, чаще производимых в конкретном регионе и др.

К не имеющим ограничительного характера примерам стеклянных волокон, пригодных для использования в контексте настоящего изобретения, можно отнести волокна, изготовленные из пригодных для волокнообразования стеклянных композиций, таких как стекло марок Е, А, С, S, ECR (коррозионностойкое стекло) и их производных, не содержащих фтор и/или бор. Типичные составы стеклянных волокон описаны в работе К. Lowenstein, The Manufacturing Technology of Continuous Glass Fibers (Технология производства непрерывных стеклянных волокон) (3-е изд., 1993 г.).

Композиции замасливателя настоящего изобретения могут быть нанесены на стеклянные волокна любым пригодным способом, известным специалистам в данной области, таким как, помимо прочего, приведение стеклянных волокон в контакт со статическим или динамическим аппликатором, таким как вальцы или лента, или путем распыления или другим способом. Общая концентрация нелетучих компонентов композиции замасливателя может быть отрегулирована в широком диапазоне в соответствии с используемым средством нанесения, особенностями стекловолокна, на которое наносят замасливатель, и весом высушенного покрытия замасливателя, требуемым в соответствии с предполагаемым вариантом использования стекловолокна с замасливателем. В некоторых вариантах осуществления изобретения композиция замасливателя может быть нанесена на стеклянные волокна в ходе операции формирования этих волокон.

В еще одном аспекте некоторые варианты осуществления настоящего изобретения относятся к прядям стеклянных волокон. В некоторых вариантах осуществления изобретения пряди стеклянных волокон включают множество стеклянных волокон, где, по меньшей мере, одно из множества стеклянных волокон покрыто, по меньшей мере частично, любой композицией замасливателя, описанной в настоящем документе. Например, некоторые варианты осуществления прядей стеклянных волокон могут включать, по меньшей мере, один сополимер малеинового ангидрида, по меньшей мере, один связывающий агент и продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением. В некоторых вариантах осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, присутствует в количестве более, примерно, 40% вес. от веса композиции замасливателя в расчете на общее содержание сухого вещества. В некоторых вариантах осуществления изобретения продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением, присутствует в количестве более, примерно, 70% вес. общего содержания сухого вещества.

В некоторых вариантах осуществления изобретения композиция замасливателя, предназначенная для нанесения, по меньшей мере, частичного покрытия на волокна, образующие пряди, дополнительно содержит, по меньшей мере, один добавочный компонент, включая полиэфир, поливиниловый спирт, полиуретан, поливинилпирролидон, сложный эфир жирной кислоты и полиэтиленгликоля, акриловое соединение, воск, химически модифицированную канифоль или эпоксидное соединение.

Некоторые варианты осуществления настоящего изобретения относятся к пучкам, содержащим множество стекловолоконных прядей настоящего изобретения. Пучки могут быть собраны, в некоторых вариантах осуществления, путем намотки множества прядей на одну паковку при помощи машины для намотки. В других вариантах осуществления изобретения пучки могут быть собраны на месте использования так, что множество стекловолоконных прядей не наматывают на одну паковку, но, разматывая с соответствующих паковок (например, получаемых при формовании или прямой вытяжке), объединяют в один пучок и подают в другое устройство для дальнейшей обработки. Например, пучки (намотанные на одну паковку или объединяемые на месте использования) могут быть поданы в ванну с термопластичной смолой, могут быть нарезаны, компаундированы и т.д. Стекловолоконные пряди и пучки в некоторых вариантах осуществления изобретения могут быть непрерывными, тогда как в других вариантах осуществления изобретения перед использованием они могут быть укорочены (например, нарезаны). Таким образом, в зависимости от варианта применения, стекловолоконные пряди и стекловолоконные пучки, в соответствии с некоторыми вариантами осуществления настоящего изобретения, могут иметь любую нужную длину. В некоторых вариантах осуществления стекловолоконные пучки настоящего изобретения включают пучки, описанные в публикации патента США №2003/0172683 А1, во всей полноте включаемой в настоящее описание путем ссылки, за исключением того, что, по меньшей мере, некоторые из стеклянных волокон, используемых в пучках настоящего изобретения, являются, по меньшей мере частично, покрытыми одной из композиций замасливателя, описываемых в настоящем документе.

Как было указано, нарезанные стеклянные волокна, по меньшей мере, частично покрытые композицией замасливателя настоящего изобретения, могут иметь любую нужную длину. В некоторых вариантах осуществления изобретения длина нарезанных стеклянных волокон составляет более, примерно, 3 мм. В другом варианте осуществления изобретения длина нарезанных стеклянных волокон составляет до, примерно, 25 мм. В некоторых вариантах осуществления изобретения длина нарезанных стеклянных волокон составляет более, примерно, 50 мм.

В других вариантах осуществления настоящее изобретение относится к термопластичным или термореактивным композиционным материалам, армированным стеклянными волокнами. В некоторых вариантах осуществления изобретения армированные стеклянными волокнами термопластичные или термореактивные композиты содержат термопластичную смолу или термореактивную смолу и, по меньшей мере, одно стекловолокно, покрытое, по меньшей мере частично, одной из композиций замасливателя, описываемых в данном документе. Например, в некоторых вариантах осуществления изобретения армированный стекловолокном композит может содержать термопластичную смолу или термореактивную смолу и, по меньшей мере, одно стекловолокно, покрытое, по меньшей мере частично, композицией замасливателя, содержащей, по меньшей мере, один сополимер малеинового ангидрида, по меньшей мере, один связывающий агент и продукт реакции алкоксилированного амина и поликарбоновой кислоты, вступивший затем в реакцию с эпоксидным соединением.

В некоторых вариантах осуществления изобретения композиция замасливателя, используемая для нанесения покрытия на стеклянные волокна термопластичного или термореактивного композита, может дополнительно содержать, по меньшей мере, один добавочный компонент, включая полиэфир, поливиниловый спирт, полиуретан, поливинилпирролидон, сложный эфир жирной кислоты и полиэтиленгликоля, акриловое соединение, воск, химически модифицированную канифоль или эпоксидное соединение.

В некоторых вариантах осуществления термопластичных или термореактивных композитов стеклянные волокна в этом композите могут характеризоваться средним коэффициентом формы, по меньшей мере, 50. В некоторых вариантах осуществления изобретения волоконноармированный термопластичный или термореактивный композит может содержать множество стеклянных волокон со средним коэффициентом формы, по меньшей мере, 100. В некоторых вариантах осуществления изобретения волоконноармированные термопластичные или термореактивные композиты могут содержать множество стеклянных волокон со средним коэффициентом формы, по меньшей мере, 200. В других вариантах осуществления изобретения волоконноармированный термопластичный или термореактивный композит может содержать множество стеклянных волокон со средним коэффициентом формы, по меньшей мере, 500. В некоторых вариантах осуществления изобретения волоконноармированный термопластичный или термореактивный композит может содержать множество стеклянных волокон со средним коэффициентом формы, по меньшей мере, 600. В некоторых вариантах осуществления изобретения волоконноармированные термопластичные или термореактивные композиты могут содержать множество стеклянных волокон со средним коэффициентом формы менее 1500. В других вариантах осуществления изобретения волоконноармированные термопластичные или термореактивные композиты могут содержать множество стеклянных волокон со средним коэффициентом формы менее 1200. В некоторых вариантах осуществления изобретения волоконноармированные термопластичные или термореактивные композиты могут содержать множество стеклянных волокон со средним коэффициентом формы менее 1000. В других вариантах осуществления изобретения волоконноармированные термопластичные или термореактивные композиты могут содержать множество стеклянных волокон со средним коэффициентом формы более 1500.

Соответствующие некоторым вариантам осуществления изобретения волоконноармированные термопластичные или термореактивные композиты могут содержать множество стеклянных волокон, покрытых, по меньшей мере частично, композицией замасливателя настоящего изобретения. В некоторых вариантах осуществления изобретения множество стеклянных волокон может присутствовать в количестве, по меньшей мере, около 10% вес. от веса термопластичного или термореактивного композита. В другом варианте осуществления изобретения множество стеклянных волокон может присутствовать в количестве, по меньшей мере, около 20% вес. от веса термопластичного или термореактивного композита. В некоторых вариантах осуществления изобретения множество стеклянных волокон может присутствовать в количестве, по меньшей мере, около 30% вес. от веса термопластичного или термореактивного композита. В некоторых вариантах осуществления изобретения множество стеклянных волокон может присутствовать в количестве до, примерно, 90% вес. от веса термопластичного или термореактивного композита. В других вариантах осуществления изобретения множество стеклянных волокон может присутствовать в количестве до, примерно, 80% вес. в расчете на общее содержание сухого вещества. В другом варианте осуществления изобретения множество стеклянных волокон может присутствовать в количестве до, примерно, 75% вес. от веса термопластичного или термореактивного композита. В некоторых вариантах осуществления изобретения волоконноармированный композит, содержащий множество стеклянных волокон, может иметь форму гранул.

Стеклянные волокна, покрытые композицией замасливателя настоящего изобретения, могут сочетаться со многими термопластичными смолами с образованием изделий из волоконноармированных термопластичных композитов. Примеры имеющихся термопластичных материалов включают полиолефины, полиацетали, полиамиды (нейлоны), поликарбонаты, полистиролы, сополимеры стирол-акрилонитрил, сополимеры акрилонитрил-бутадиен-стирол (ABS), поливинилхлорид (PVC), полиэтилентерефталаты, полибутилентерефталаты и смеси термопластичных смол.

В одном из вариантов осуществления изобретения термопластичная смола, армированная стеклянными волокнами с замасливателем, включает полиамидную смолу, такую как, помимо прочего, полиамид 6,6; полиамид 4,6; полиамид 6,10; полиамид 6,12; полиамид 6Т (полигексаметилентерефталамид) и полиамид 6I (полигексаметиленизофталамид), получаемые конденсационной полимеризацией диамина и дикарбоновой кислоты; полиамид 9Т; полиамид 6 и полиамид 12, получаемые полимеризацией с раскрытием цикла лактама; полиамид 11, получаемый самоконденсационной полимеризацией ω-аминокарбоновой кислоты; их сополимеры и смеси. Конкретная полиамидная смола может быть выбрана на основании механических свойств смолы, теплостойкости, температуры кристаллизации, формуемости и внешнего вида формованных изделий.

В некоторых вариантах осуществления изобретения полиамидные термопластичные смолы могут быть пластифицированы металлической солью жирной кислоты, например солью натрия, лития, кальция, магния, цинка или алюминия и жирной кислоты, содержащей 9 или более атомов углерода, такой как каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, бегеновая кислота, церотовая кислота, монтановая кислота, мелиссиновая кислота, олеиновая кислота и эруковая кислота. Кроме того, совместно могут быть использованы две или более металлических соли жирной кислоты. Соль жирной кислоты может быть использована для снижения крутящего момента во время перемешивания расплава термопластичной полиамидной смолы и стеклянных волокон с замасливателем в экструдере, для совершенствования контакта смолы с формой или вязкости расплава смолы в ходе инжекционного формования. В одном из вариантов осуществления изобретения для пластификации полиамидной смолы, предназначенной к армированию стеклянными волокнами с замасливателем, используют стеарат кальция. Как было указано при описании композиций замасливателя настоящего изобретения, блокированный изоцианат капролактама может повышать прочность пластифицированной стеаратом кальция полиамидной смолы.