Оболочка для пищевых продуктов с пористым внешним слоем - RU2363575C2

Код документа: RU2363575C2

Описание

Изобретение относится к соэкструдированной термопластичной оболочке для пищевых продуктов, состоящей из по меньшей мере двух слоев, включая внешний слой (Z). Наряду с этим, оно относится к способу получения оболочки для пищевых продуктов, а также к ее применению в качестве упаковки для пищевых продуктов.

Оболочки для пищевых продуктов, в частности колбасные оболочки, традиционно получают из натуральной кишки, волокон кожи, регенерированной целлюлозы, которую в случае необходимости усиливают с помощью прокладки из бумажных волокон, или из текстильного материала. Тонкие оболочки из волокон кожи являются съедобными и их называют также как черева мелкого рогатого скота в качестве белковых колбасных оболочек. Колбасные оболочки из коллагена и целлюлозы все еще составляют большую часть на мировом рынке, в частности в случае высокосортных колбасных изделий. На втором месте находятся оболочки из термопластов, в частности таковые из полиамида или комбинированных систем полиамид-полиолефин. Множество термопластичных оболочек, в свою очередь, при получении ориентируются в направлении вытяжки, что приводит к способности к термоусадке и к лучшим механическим свойствам. Внешний вид термопластичных оболочек, однако, очень неестественный. Кроме того, термопластичные оболочки обычно являются настолько гладкими, что они только мало похожи на естественно структурированные поверхности коллагеновой оболочки и, кроме того, они легко выскальзывают из рук при фасовке.

Оболочки из волокон кожи получают из шкур крупного рогатого скота очень дорогостоящим и загрязняющим окружающую среду способом. Кожную ткань растворяют с помощью таких кислот, как молочная кислота, вплоть до фибрилл; высоковязкую массу экструдируют и с помощью газообразного аммиака или раствора сульфата аммония медленно и компактно осаждают и уплотняют. При высыхании затем происходит сшивка (отверждение), которая (которое) придает продуктам достаточную стабильность, так что они выдерживают процесс бланширования без существенной потери прочности. Натуральные кишечные оболочки, как и оболочки из волокон кожи, однако, за счет различных инцидентов, как эпидемия BSE у крупного рогатого скота и злоупотребление антибиотиками, все меньше используются конечными потребителями. Кроме того, существуют ограничения в соответствии с законодательством. Следовательно, желательна альтернатива указанным оболочкам. С помощью оболочек из целлюлозы, даже таковых с усилением волокнами, эту задачу можно решать лишь ограниченно. Способ их получения является не менее дорогостоящим и загрязняющим окружающую среду, чем способ в случае оболочек из волокон кожи.

Большим преимуществом оболочек для пищевых продуктов из термопластов является их простое, не требующее больших затрат получение. Однако, конечный потребитель часто предубежден против колбас в этих оболочках. Сообразно своей природе сильно блестящие поверхности из синтетического полимера часто создают впечатление продукта более низкого качества. Оптический отпечаток до сих пор можно было улучшать только в том отношении, что за счет набивки он воспринимался матовым, однако не настолько, чтобы достигалась производящая впечатление естественной имитация оболочки из волокон кожи или усиленной волокнами оболочки из целлюлозы. Сюда же относится и плохое качество на ощупь колбас, когда поверхность из синтетического полимера смочена влагой или жиром.

В случае оболочек из натуральной кишки, из усиленной волокнами целлюлозы или из коллагена обеспечивают волокнистую консистенцию для грубо структурированной шероховатой поверхности. Потребитель, которому известен этот внешний вид уже многие десятилетия, связывает с ним более высокое качество, соответственно, традиционное получение колбасного изделия.

Известны различные способы получения структурированных поверхностей из синтетических полимеров, например вспенивание полимерных расплавов во время процесса экструзии. Вспененные с помощью порофоров пленки, например, находят представляющее интерес применение в непищевой области при изготовлении сумок. Вспенивание вызывает образование слегка шероховатой поверхности и сумка может казаться особенно высококачественной и плотной. В этой связи, в описании изобретения к патенту ФРГ С-3722139 раскрывается трехслойная пленка, внешний и внутренний слои которой вспениваются с помощью порофора, а средний слой не содержит порофора. Средний слой придает сумке необходимую прочность на разрыв и состоит предпочтительно из полиэтилена высокого давления, в то время как внешний и внутренний слои (полиэтилен низкого давления, полистирол, полипропилен) отвечают только за «благородный» внешний вид.

Подобная структура пленок, в случае двухслойной и, соответственно, трехслойной, получаемой путем соэкструзии пленки с одной или, соответственно, двумя шероховатыми вспененными сторонами, описывается в заявке на патент США А1-2002/01533088.

В заявке на патент ФРГ А1-19840991 описывается непрозрачная, биаксиально ориентированная плоская пленка из вспененного термопластичного полимера, например, из полиолефина, которая содержит добавки неорганических наполнителей, как, например, СаСО3 или TiO2. При описываемом процессе вспенивания образуются микрополости с закрытыми порами, которые придают характерный эффект перламутрового блеска. Речь идет о многослойных пленках, средний слой которых вспенивается, а внутренний и внешний слои не содержат никакого порофора, чтобы получить лучше пригодную для нанесения набивки гладкую пленку. Эти пленки можно использовать в качестве синтетической бумаги или в качестве декоративного упаковочного материала.

Заявителю до сих пор не известны оболочки для пищевых продуктов, в частности, колбасные оболочки, в связи со вспененными пленками. К тому же в вышеуказанных публикациях не описываются никакие пеноматериалы с открытыми порами, которые, однако, существенны для получения шероховатых и одновременно матовых поверхностей.

В более ранних, однако не опубликованных до даты подачи данной заявки патентных заявках DE-А-10345839 и DE-10-2004-005642 описываются оболочки для пищевых продуктов с содержанием органических и, соответственно, неорганических частиц во внешнем слое (Z). На эти заявки непосредственно ссылаются в отношении исходных и конечных составов, различных исходных компонентов, их количеств и их свойств, а также в отношении получения и свойств такого рода получаемых оболочек для пищевых продуктов.

Следовательно, задача состояла в предложении многослойных соэкструдированных термопластичных оболочек для пищевых продуктов, а также способа их получения, которые можно выполнить так, что они могут иметь в значительной степени или полностью внешний вид и/или шероховатость натуральной кишечной оболочки, оболочки из волокон кожи или усиленной волокнами оболочки из целлюлозы.

Задача решается с помощью соэкструдированной термопластичной оболочки для пищевых продуктов, состоящей из, по меньшей мере, двух слоев, включая внешний слой (Z), которая отличается тем, что, по меньшей мере, внешний слой (Z) имеет пористость по меньшей мере 5 об.%, измеряемую по пузырькам или, соответственно, порам, по существу, в плоскости поверхности, и поверхность внешнего слоя (Z) имеет с открытыми порами и/или кратерообразную поверхностную структуру и среднюю глубину Rzмикронеровностей, определяемую, соответственно, по 5 измерениям, по меньшей мере 5,0 мкм.

Задача, кроме того, решается с помощью способа получения по меньшей мере двухслойной соэкструдированной термопластичной оболочки для пищевых продуктов, причем к композиции перед экструзией добавляют по меньшей мере один порофор и/или по меньшей мере один вспенивающий газ и/или композицию выбирают так, что в полимерной массе за счет химических реакций между ее компонентами образуется по меньшей мере один газ, так что порофор, газ или, соответственно, вспенивающий газ в экструдере при повышенном давлении и при высокой температуре распределяется в значительной степени или в полностью расплавленной полимерной массе, причем, в случае необходимости, из порофора высвобождается вспенивающий газ, причем расплав при сбросе давления на выходе из экструдера и/или после него вспенивается за счет того, что по меньшей мере часть газа/газов образует поры или, соответственно, пузыри, которые по меньшей мере частично сохраняются в отверждающемся расплаве и, соответственно, на его поверхности.

Задача, далее, решается с помощью способа получения по меньшей мере двухслойной, соэкструдированной термопластичной оболочки для пищевых продуктов, причем полимерные компоненты для внешнего слоя (Z) и, в случае необходимости, также для по меньшей мере еще одного слоя полимерной композиции перед экструзией выбирают так, что используют по меньшей мере два полимерных компонента, которые обладают отчетливо различными свойствами и плохо связываются друг с другом, так что на граничной поверхности между этими компонентами образуются поры и/или пузыри, которые по меньшей мере частично сохраняются в отверждающемся расплаве и, соответственно, на его поверхности.

Предлагаемая согласно изобретению оболочка для пищевых продуктов может содержать последовательно, в частности, 2, 3, 4, 5, 6, 7, 8, 9 или 10 слоев. Эта оболочка, следовательно, может иметь, согласно отдельным вариантам осуществления, один внешний слой (Z), а также один, два, три или четыре других слоя. Согласно предпочтительным вариантам осуществления, предлагаемая согласно изобретению оболочка, наряду с внешним слоем (Z), обладает, в частности, одним, двумя, тремя или четырьмя другими слоями, которые являются функциональными слоями, например слоями типа (А), (В) и/или (С). Отдельные слои могут, однако, не должны, четко разграничиваться друг с другом. Два граничащих друг с другом слоя в зависимости от условий могут иметь плавные переходы и/или изменчивую неровную шероховатую и/или по существу ровную граничную поверхность между двумя слоями.

Оболочка для пищевых продуктов, в частности, является по существу рукавной, предпочтительно, по существу, с круглым поперечным сечением, а также гибкой. Ее можно использовать в частности в качестве колбасной оболочки, однако и в качестве оболочки для молочных продуктов и других пищевых продуктов. Оболочку для пищевых продуктов можно использовать, например, в форме отрезков, гофрированных оболочек, натуральных кишечных оболочек, например, в форме прямой кишки и/или ободочной кишки.

По сравнению с уровнем техники предлагаемая согласно изобретению колбасная оболочка отличается прежде всего своим внешним видом, который можно создавать очень похожим на оболочку из волокон кожи, усиленную волокнами оболочку из целлюлозы и/или натуральную кишечную оболочку, однако также она может иметь другой внешний вид, чем вид таких оболочек. Этот внешний вид часто достигается благодаря многослойной структуре, в частности, из синтетических термопластичных полимеров, а также за счет расположенного на наружной поверхности слоя (Z) с поверхностной структурой с открытыми порами и/или кратерообразной, которая иногда подобна вспененным пленкам.

Понятие «поверхностная структура с открытыми порами» в смысле настоящей заявки должна означать, что по меньшей мере 5% всех пор, включая пузыри, во внешнем слое (Z) не обладает трехмерной закрытой формой пор, соответственно, формой пузырей, а открыты к поверхности внешнего слоя (Z). По меньшей мере часть этих открытых пор и, соответственно, пузырей, при этом вносит вклад в шероховатость и в глухой матовый внешний вид этих оболочек для пищевых продуктов. Объемную долю пор и, соответственно, пузырей определяют тем, что поверхность внешнего слоя (Z) рассматривают перпендикулярно к ней при использовании растрового электронного микроскопа. На поверхность образца для этого наносят достаточное, но не слишком толстое электропроводящее покрытие, например, из золота.

При этом являющуюся достаточной по глубине пору определяют в отношении глубины приблизительно относительно ее среднего диаметра, причем нужно выбирать примерно середину между началом образования округления, соответственно, кромки, края поры, где пора имеет несколько больший размер, и концом округления, соответственно, кромки, где пора имеет меньший размер. Эта плоскость измерения часто находится на 0,1-2 мкм ниже средней плоскости поверхности. В случае пор и, соответственно, пузырей с кратерообразно выступающим краем плоскость измерения определяют, соответственно, незначительно выше средней плоскости поверхности, причем фокусируют приблизительно на середине края кратера. «Пузыри» при этом рассматривают как крупные и/или особенно сформированные поры, например, в формах подобно плоским и/или глубоким тарелкам, которые также могут вносить вклад в пористость. Следовательно, они представляют собой вариант пор. Предпочтительно, соответственно, по меньшей мере 5%, 8% или 12% всех пор внешнего слоя (Z), особенно предпочтительно, по меньшей мере 16% или 20%, в высшей степени предпочтительно, соответственно, по меньшей мере 30%, 45%, 60% или 75%, прежде всего, по меньшей мере 90%, открыты в направлении к поверхности внешнего слоя (Z). Эту долю, однако, можно изменять в зависимости от условий получения и видов, соответственно, размеров пор, соответственно, пузырей.

Внешний слой (Z) обладает пористостью, предпочтительно, соответственно, по меньшей мере 6 об.%, 8 об.% или 12 об.%, особенно предпочтительно, соответственно, по меньшей мере 16 об.% или 20 об.%, в высшей степени предпочтительно, по меньшей мере 30 об.%.

По сравнению с оболочками из синтетических полимеров, известными из уровня техники, предлагаемая согласно изобретению оболочка часто отличается особенно глухой матовой, бархатистой и особенно шероховатой поверхностью.

С открытыми порами и/или кратерообразная поверхностная структура может быть выражена различно и, в случае необходимости, может достигаться также совершенно различными путями.

Согласно первому варианту осуществления поверхностная структура с открытыми порами может быть получена за счет более или менее широкого распределения пор по размерам, причем часть пор на поверхности внешнего слоя (Z) является «вскрытой».

Согласно второму варианту осуществления поверхностная структура с открытыми порами и/или кратерообразная поверхностная структура может быть получена за счет, по меньшей мере, двух различных распределений пор по размерам, причем часть пор на поверхности внешнего слоя (Z) является «вскрытой». Первое распределение пор по размерам, относящееся к более мелким порам, при этом, в случае необходимости, может включать преимущественно закрытые поры, которые находятся во внешнем слое (Z). Второе распределение пор по размерам, относящееся преимущественно к более крупным порам, по сравнению с первым распределением пор по размерам, при этом, в случае необходимости, может включать сформированные различно, по сравнению с первым распределением пор по размерам, поры.

Согласно третьему варианту осуществления поверхностная структура с открытыми порами и/или кратерообразная поверхностная структура может быть получена за счет по меньшей мере двух различных распределений пор по размерам, причем более крупные поры нужно рассматривать частично, преимущественно или полностью как пузыри. В качестве пузырей согласно данному контексту считают скорее особенно крупные «поры», которые часто могут возникать по существу подобно плоским или глубоким тарелкам и/или в виде пор с кратерообразно выступающими краями в самой верхней области внешнего слоя (Z) и, таким образом, также на его поверхности. Они появляются, в частности, в самой верхней области внешнего слоя (Z) и/или на его поверхности в виде плоских или выпуклых пузырей, в виде пор с кратерообразно выступающими краями и/или в виде пор с ваннообразной формой. Также при этом, в случае необходимости, часть пор и, в частности, часть пузырей или все пузыри на поверхности внешнего слоя (Z) могут быть «вскрыты». Первое распределение пор по размерам, относящееся скорее к мелким или более мелким порам, при этом, в случае необходимости, может включать преимущественно или полностью закрытые поры, которые находятся во внешнем слое (Z). Второе распределение пор по размерам, относящееся преимущественно или всецело к более крупным или крупным порам, по сравнению с первым распределением пор по размерам, при этом, в случае необходимости, может включать совершенно различно сформированные поры, по сравнению с первым распределением пор по размерам. Также пузыри могут иметь различные формы: с одной стороны, они могут возникать на поверхности в виде по существу плоских пузырей, в виде более или менее выпуклых пузырей (по существу, выпуклых) и/или в виде по существу ваннообразно сформированных на поверхности пузырей.

Согласно четвертому варианту осуществления поверхностная структура с открытыми порами и/или кратерообразная поверхностная структура может быть получена за счет отчетливо преобладающего или исключительного распределения пор по размерам в виде пузырей, причем более крупные поры частично, преимущественно или всецело нужно рассматривать как пузыри. В качестве пузырей согласно данному контексту скорее считают особенно крупные «поры», которые могут возникать по существу подобно плоским или глубоким тарелкам и/или в виде пор с кратерообразно выступающими краями в самой верхней области внешнего слоя (Z) и, таким образом, также на его поверхности. Также при этом, в случае необходимости, часть пор и, в частности, часть пузырей или все пузыри на поверхности внешнего слоя (Z) могут быть «вскрыты». Если еще появляется незначительная доля мелких или более мелких пор, они, в случае необходимости, могут быть преимущественно или всецело закрытыми порами, которые находятся во внешнем слое (Z). Пузыри, со сравнению с появляющимися, в случае необходимости, еще наряду с ними другими мелкими или более мелкими порами, представляют собой преимущественно или всецело отчетливо различно сформированные поры. При увеличении с помощью микроскопа или, по меньшей мере, при появлении пор размером ниже 10 мкм, с помощью растрового электронного микроскопа видно, что поверхность внешнего слоя (Z) имеет пористую и/или кратерообразную топографию с большей частью или полностью открытыми пузырями, средний диаметр d50 которых составляет часто менее, чем 100 мкм. При этом измерение проводят при рассмотрении поверхности внешнего слоя (Z). В случае некоторых вариантов осуществления эти пузыри также могут иметь средние диаметры менее, чем 200 мкм, менее, чем 500 мкм, менее, чем 1000 мкм, менее, чем 1500 мкм, менее, чем 2000 мкм, менее, чем 2500 мкм или даже менее, чем 3000 мкм.

Согласно пятому варианту осуществления поверхностная структура с открытыми порами и/или кратерообразная поверхностная структура может быть образована преимущественно или всецело за счет пор, которые подобны формам, преимущественно или всецело, мелкопористых, соответственно, мелкоячеистых пенопластов, как, например, подобные или отдаленно подобные пенополистиролу.

Края этих пор при этом в случае всех вариантов осуществления, в случае необходимости, в частности в зависимости от условий получения, в поровом объеме могут быть округлены, могут быть угловатыми и/или, однако, также могут выступать кратерообразно. Края этих открытых пор и, соответственно, пузырей при этом в некоторых случаях могут быть скорее лишь слабо округленными и тогда, например, имеют приблизительно форму плоских или глубоких тарелок, при этом в некоторых случаях, в случае необходимости, могут также представлять собой выступающие кратерообразные края, однако также могут быть более сильно направлены вглубь, причем последнее, в частности, в случае более мелких или беспорядочно сформированных пор. Часто отверстия этих идущих вглубь внешнего слоя (Z) пор в области поверхности сформированы, при рассмотрении поверхности, по существу округлыми, овальными или полигонально сильно округленными в поперечном сечении.

Согласно шестому варианту осуществления поверхностная структура с открытыми порами и/или кратерообразная поверхностная структура может быть образована преимущественно за счет поровых объемов, которые находятся преимущественно или всецело между экструдированными в виде пучков волокон областями термопластичного внешнего слоя (Z) и/или между включенными в него волокнами, которые, в случае необходимости, частично или полностью вводятся в массу синтетической смолы. Оболочки для пищевых продуктов тогда часто обладают слабым или сильным текстурированием, согласно которому поровые объемы также более или менее ориентированы. Эти поры часто вытянуты в продольном направлении. При этом они частично могут быть связаны друг с другом каналами и образовывать так называемую сквозную пористость. Во многих случаях эти поры принимают по существу эллипсоидные и/или по существу сильно округленные полигональные формы, причем они вытянуты часто беспорядочно и/или особенно сильно в их длину. Благодаря этому текстурированию можно получать особенно бархатистый глянец. Текстурирование при этом предпочтительно ориентировано по существу в направлении экструзии, причем, однако, часто возникают сильные угловые отклонения от основного направления экструзии. Также в случае этих пор по меньшей мере маленькая доля «вскрыта» и выходит на поверхность внешнего слоя (Z). Края этих пор являются скорее округленными, угловатыми и/или неправильными в области поверхности внешнего слоя (Z). В случае некоторых вариантов осуществления эти поры также имеют средние диаметры менее, чем 200 мкм, менее, чем 500 мкм, менее, чем 1000 мкм, менее, чем 1500 мкм, менее, чем 2000 мкм, менее, чем 2500 мкм, или даже менее, чем 3000 мкм.

Согласно седьмому варианту осуществления поверхностная структура с открытыми порами и/или кратерообразная поверхностная структура может быть получена из образующихся при текстурировании объемов пор, описанных в шестом варианте осуществления, причем также может присутствовать доля пор или пузырей соответствовенно первому, второму, третьему и/или четвертому варианту осуществления.

В принципе, можно получать также любые переходные формы между этими вариантами.

Многослойная оболочка для пищевых продуктов содержит в случае необходимости очень высокую долю синтетических термопластичных полимеров. В частности внешний слой (Z) и в случае необходимости также, по меньшей мере еще один слой оболочки для пищевых продуктов содержит долю по меньшей мере 50 мас.% по меньшей мере одного термопластичного синтетического полимера.

Согласно первому варианту осуществления получения предлагаемых согласно изобретению оболочек для пищевых продуктов по меньшей мере экструдируемый слой, который образует внешний слой (Z), и, в случае необходимости, также по меньшей мере еще один слой оболочки для пищевых продуктов вспенивают физическим и/или химическим путем. Для этого предпочтительно выбирают композицию для этого слоя, которая может вспениваться в условиях экструзии, то есть, в частности, имеет пригодную вязкость в физико-химических условиях в момент вспенивания, так что образуются пузырьки газа без слишком быстрого и/или полного выделения этих пузырьков из текучей или вязкотекучей массы. При этом в случае некоторых вариантов осуществления особенно предпочтительным может быть выбор полимерных компонентов для этого слоя так, что используются по меньшей мере два компонента, которые обладают отчетливо различными свойствами и могут плохо связываться друг с другом и, следовательно, на граничных поверхностях между этими компонентами легче могут образовываться поры. Это могут быть, например, два термодинамически и/или реологически несовместимых друг с другом полимерных компонента. Это могут быть, например, полимерные компоненты, которые, с одной стороны, скорее гидрофильны и, с другой стороны, скорее гидрофобны. Однако это также могут быть такие синтетические полимеры, которые альтернативно или дополнительно в виде расплавов при определенной температуре в экструдере, соответственно, в виде экструдируемого рукава непосредственно после выхода из экструзионной фильеры обладают отчетливо различными вязкостями и/или различными температурами размягчения, соответственно, плавления. Эти поры или, соответственно, пузыри усиленно возникают при перемещении полимерной массы и, в случае необходимости, медленно наполняются газом (газами), причем они могут, при известных условиях, увеличиваться дальше и/или изменяться по форме.

Вспенивание при этом можно устанавливать так, что образуется незначительная, средняя или высокая доля пор и/или образуется незначительная, средняя или высокая доля пузырей. При этом поры или, соответственно, пузыри, в случае необходимости, также за счет экструзии обладают продольной протяженностью, и их самая большая продольная протяженность ориентирована более или менее в направлении экструзии. Часто тогда направление самой большой продольной протяженности этих пор или, соответственно, пузырей преимущественно отклоняется, например, на ± 10о, предпочтительно, на ± 20о, часто также на примерно ± 30о, от направления экструзии.

Единственно образование множества закрытых пор оказывает влияние на оптическое впечатление предлагаемой согласно изобретению оболочки для пищевых продуктов. Более предпочтительно, однако, если часть пор и, соответственно, пузырей открыта к поверхности внешнего слоя (Z). Эта доля может составлять по меньшей мере 1%, 3% или 5%, предпочтительно, по меньшей мере 8%, 10% или 15%, особенно предпочтительно, по меньшей мере 20%, 30% или 40%, в высшей степени предпочтительно, по меньшей мере 50%, 60% или 70%, прежде всего, по меньшей мере 80%, 90% или 95%, от числа пор внешнего слоя (Z). Особенно предпочтительно, часть пор и/или пузырей образуется таким образом, что они обладают слабым или сильным округлением и/или шероховатостью за счет закрытых пор, и/или они обладают угловатостью, и/или выступающими кромками по краю пор и/или пузырей. За счет этого может отчетливо усиливаться глухой матовый внешний вид оболочки для пищевых продуктов по сравнению с только множеством закрытых пор. Кроме того, открытые поры способствуют шероховатости поверхности внешнего слоя (Z), так что оболочка для пищевых продуктов становится более нескользкой. Шероховатость этой поверхности и ее не скользкость становятся тем лучше, чем более угловатыми становятся края пор, соответственно, пузырей, в частности, чем, например, сильнее кратерообразно выступают их края и отчасти также, чем больше их диаметры. При этом может быть предпочтительным наличие особенно больших пузырей с более сильно выступающими кратерообразными краями на поверхности внешнего слоя (Z). Кроме того, особенно предпочтительно, когда по меньшей мере часть пор и/или пузырей - измеряемая как средний диаметр поры/пузыря, определяемый по измеряемым значениям при повороте на 180о при рассмотрении поверхности внешнего слоя (Z) - обладает диаметром по меньшей мере 20 мкм или по меньшей мере 40 мкм, предпочтительно, по меньшей мере 60 мкм или по меньшей мере 80 мкм, особенно предпочтительно, по меньшей мере 100 мкм или по меньшей мере 150 мкм, в высшей степени предпочтительно, по меньшей мере 200 мкм или по меньшей мере 300 мкм. Эта доля пор/пузырей, которые обладают такими минимальными размерами, составляет предпочтительно по меньшей мере 50% или по меньшей мере 40%, особенно предпочтительно, по меньшей мере 30% или по меньшей мере 20%, в высшей степени предпочтительно, по меньшей мере 10% или по меньшей мере 5%, в частности предпочтительно, по меньшей мере 3% или по меньшей мере 1%. Измерение осуществляют при этом при наблюдении в перпендикулярном направлении поверхности внешнего слоя (Z) при использовании растрового электронного микроскопа или снимков, полученных при использовании растрового электронного микроскопа, чтобы определить диаметры пор/пузырей в плоскости или на несколько мкм ниже плоскости поверхности внешнего слоя (Z).

Согласно другому варианту осуществления получения предлагаемых согласно изобретению оболочек для пищевых продуктов, по меньшей мере экструдируемый слой, который образует внешний слой (Z), и, в случае необходимости, также по меньшей мере еще один слой оболочки для пищевых продуктов смешивают по меньшей мере с одним типом волокон и/или по меньшей мере с наполнителем в форме частиц таким образом, что, в частности, между волокнами, между скоплениями волокон, в области частиц наполнителя и/или в области скоплений частиц в виде агломератов и/или агрегатов, образуются поры. Часто таким образом образовавшиеся поры являются мелкоячеистыми и/или крупноячеистыми. При этом часть или все поры могут образовываться при и/или за счет вытяжки, в частности, волокон, скоплений волокон, как, например, пучки волокон, и/или частиц или, соответственно, скоплений частиц. При этом волокна также можно добавлять в особенно конфекционированной форме, например в виде матов из волокон и/или в виде пучков волокон. При этом, в случае необходимости, могут образовываться сетчатые структуры, с одной стороны, за счет полимерной матрицы и/или, в случае необходимости, однако также за счет связанных друг с другом поровых объемов. С этой целью предпочтительно выбирают состав по меньшей мере одного слоя, который может адгезивно связывать волокна, соответственно, частицы наполнителя. При этом поры, в случае необходимости, также за счет экструзии могут обладать продольной протяженностью, и их самая большая протяженность в продольном направлении более или менее может быть ориентирована в направлении экструзии. Часто направление самой большой продольной протяженности этих пор и, соответственно, пузырей тогда преимущественно отклоняется от направления экструзии, например, на ± 10о, предпочтительно, на ± 20о, часто также примерно на ± 30о. Чем больше разброс от направления экструзии, тем меньше бархатистый глухой матовый внешний вид зависит от направления. Соотношение самой большой продольной протяженности таких пор к их диаметру, перпендикулярно к нему, так называемая степень вытянутости, при этом часто может изменяться в широких пределах и тогда часто имеет значения между 1 (по существу круглые), 2, 3 (по существу эллипсоидные с соотношением осей 3:1), 4, 5, 6, 7, 8, 9 и/или даже 10.

Согласно третьему варианту осуществления получения предлагаемых согласно изобретению оболочек для пищевых продуктов, по меньшей мере экструдируемый слой, который образует внешний слой (Z), и, в случае необходимости, также по меньшей мере еще один слой оболочки для пищевых продуктов за счет вспенивания химическим и/или физическим путем и одновременно также за счет добавки, соответственно, по меньшей мере одного типа волокон и/или частиц наполнителя, имеют поры и, соответственно, пузыри, которые возникают при вспенивании и образуются между волокнами, между скоплениями волокон и/или в области частиц наполнителя и, соответственно, скоплений частиц.

За счет различных вариантов получения, различных составов, а также за счет добавок различных волокон и/или конфекционированных волокон и различных типов частиц и размеров частиц могут образовываться имеющие очень разный вид, очень различно матовые и очень различно шероховатые поверхности. Тем самым можно имитировать большой диапазон различного рода высококачественных оболочек для пищевых продуктов.

Поверхностную структуру с открытыми порами и/или кратерообразную поверхностную структуру внешнего слоя (Z) согласно части вариантов осуществления можно получать путем вспенивания физическим и/или химическим путем.

В случае вспенивания физическим путем, по меньшей мере одну, в частности низкокипящую, жидкость и/или по меньшей мере один вспенивающий газ при использовании экструдера под давлением растворяют в полимерном расплаве как, например, по меньшей мере алифатический углеводород, как, например, пентан, гексан и/или гептан, по меньшей мере, фторуглеводород, как, например, трихлорфторметан и/или дихлордифторметан, и/или, по меньшей мере, газ, как, например, диоксид углерода, азот, инертный газ и/или воздух. Часто все физические вспенивающие средства, которые нужно добавлять, сжижают при повышенном давлении, прежде чем их вводят под давлением прямо в полимерный расплав композиции слоя, образующей позднее, например, внешний слой (Z), который находится в цилиндре экструдера под давлением и при повышенной температуре, так как жидкости можно проще и точнее дозировать, чем газы. На выходе из фильеры происходит резкое снижение давления, так что выделяется растворенный в расплаве вспенивающий газ, и текучий или вязкотекучий полимерный расплав может вспениваться. Образующаяся структура ансамбля пор и поверхностная структура с открытыми порами, наконец, в процессе охлаждения фиксируются за счет стеклования расплава в процессе охлаждения.

В случае вспенивания химическим путем обычно до переработки композиции добавляют порофор в виде жидкости, порошка и/или гранулята маточной смеси, причем последний включает введенный в полимерную матрицу порофор, распределенный в полимерном грануляте. В случае порофоров речь идет предпочтительно об органических и/или неорганических соединениях, которые при нагревании выделяют вспенивающий газ в качестве газообразных продуктов разложения, таких как азот, диоксид углерода, аммиак и/или вода.

Вместо этого или дополнительно газ также может образовываться в качестве побочного продукта при «конструировании» молекулярной массы полимера, как, например, это происходит при получении пенополиуретана. Взаимодействие имеющихся в полимере свободных изоцианатных групп с водой при этом может приводить к высвобождению диоксида углерода.

Общепринятыми химическими порофорами являются, например, гидрокарбонат натрия (область разложения 130-150оС, образующиеся газы СО2, Н2О), 4,4'-оксибис(бензолсульфонилгидразид) (область разложения 140-165оС, образующиеся газы N2, H2O), азодикарбонамид (область разложения 200-220оС, образующиеся газы

N2, CO, CO2, NH3) и/или производные лимонной кислоты (область разложения 200-220оС, образующиеся газы СО2, Н2О). Температуру разложения химического порофора часто выбирают таким образом, чтобы она совпадала с самыми высокими температурами обработки вспениваемого полимерного слоя.

При разложении химического порофора, при известных условиях, могут оставаться лишними твердые остатки, которые могут действовать в качестве активных добавок для получения мелкоячеистого пенопласта, с которых может начинаться рост пор и, соответственно, пузырей. Дополнительно можно добавлять пассивные добавки для получения мелкоячеистого пенопласта, которые не разлагаются в используемой области давления и температуры. Добавки для получения мелкоячеистого пенопласта чаще всего имеют средние размеры частиц с d50 менее 2 мкм. Например, можно добавлять имеющие качество мелкодисперсных порошки талька, диоксида кремния, каолина, кизельгура и/или карбоната кальция в качестве пассивных добавок для получения мелкоячеистого пенопласта. Когда добавляют по меньшей мере один неорганический и/или по меньшей мере один органический наполнитель, он может действовать, в частности, когда он находится в особенно тонкоизмельченном состоянии, как добавка для получения мелкоячеистого пенопласта.

Пленки, вспененные без активных добавок для получения мелкоячеистого пенопласта и без пассивных добавок для получения мелкоячеистого пенопласта, часто обладают сравнительно крупнопористой и, соответственно, крупноячеистой структурой. Добавка для получения мелкоячеистого пенопласта может способствовать образованию структуры с отчетливо более мелкими порами и, соответственно, более мелкими пузырями, причем поры и, соответственно, пузыри часто становятся тем меньше, чем более мелкой является добавка для получения мелкоячеистого пенопласта. Активные добавки для получения мелкоячеистого пенопласта при этом иногда приводят к еще более мелкопористым, соответственно, мелкоячеистым структурам, чем пассивные добавки для получения мелкоячеистого пенопласта.

В качестве полимерного компонента во внешнем слое (Z), в принципе, пригодны все термопластичные полимеры, в частности термопластичные полиуретаны, термопластичные полиуретаны с простыми эфирными блоками, полиолефины, алифатические (со)полиамиды, алифатические и/или частично ароматические сложные (со)полиэфиры, полиуретаны с простыми и сложными эфирными блоками, наряду с ними, в случае необходимости, также виниловые сополимеры, как, например, сополимеры этилена и винилацетата, а также полистиролы и стиролсодержащие виниловые сополимеры. Из полиуретанов предпочтительны полиаддукты, которые получают, например, путем взаимодействия толуилендиизоцианата (TDI), изофорондиизоцианата и/или гексаметилендиизоцианата с поли-1,2-пропандиолом (полипропиленгликоль, PPG) и/или поли-1,4-бутандиолом (политетраметиленгликоль, PTMG). В качестве полиолефинов пригодны, например, как гомо-, так и также сополимеры этилена и/или пропилена. Они могут быть функционализированы с помощью кислотных звеньев. Далее, пригодны полимеры из групп термопластичных эластомеров и каучуков. Под термопластичными эластомерами понимают синтетические полимеры, которые содержат одновременно жесткие сегменты (более высокая Tg, кристаллизующиеся, незначительное растяжение) и гибкие сегменты (более низкая Tg, незначительная склонность к кристаллизации, высокое растяжение). Эти жесткие и гибкие сегменты несовместимы друг с другом, так что происходит разделение микрофаз, причем твердые, кристаллические фазы представляют собой точки сшивки. Примерами таких термопластичных эластомеров являются, в частности, трехблочные сополимеры стирола и бутадиена, соответственно, стирола и изопрена; смеси полипропилена и тройных сополимеров этилена, пропилена и диена; смеси полипропилена и натурального каучука; смеси сополимера этилена и винилацетата с поливинилиденхлоридом; сополимеры из звеньев простого и сложного эфиров; сополимер из звеньев амида и простого эфира. Под каучуками понимают сшитые полимеры, в основе которых в качестве мономерных звеньев находятся по меньшей мере частично изопрен, бутадиен и/или прочие диены. Из полиамидов (РА) особенно пригодны РА-6, РА-66, РА-12, РА-6/66 и РА-6/12. Из сложных полиэфиров предпочтительны полилактид, поликапролактон, поликонденсаты из алифатических диолов с ароматическими и, в случае необходимости, дополнительно алифатическими дикарбоновыми кислотами, как, например, поли(бутилентерефталат). Полимерный компонент внешнего слоя (Z) может состоять по существу либо из одного из указанных полимеров, либо из смеси нескольких из указанных полимеров, либо может содержать эти указанные полимеры в количестве вплоть до по меньшей мере 50 мас.%, предпочтительно, до по меньшей мере 60 мас.%, особенно предпочтительно, до по меньшей мере 70 мас.%, в высшей степени предпочтительно, до по меньшей мере 80 мас.%, до по меньшей мере 90 мас.% или до по меньшей мере 95 мас.%.

Вообще, для любой системы синтетический полимер-порофор во внешнем слое (Z) имеет значение то, что вязкость расплава после выхода из экструзионной фильеры должна колебаться в относительно узких пределах. Слишком высокая вязкость препятствует образованию пузырей и пор, а слишком низкая вязкость, напротив, приводит к разрывам и слияниям пузырей и пор.

Наряду с уже упомянутыми тонкоизмельченными добавками для получения мелкоячеистого пенопласта, внешний слой (Z) может содержать по меньшей мере еще один тип неорганических или, соответственно, органических частиц, которые предпочтительно являются отчетливо более крупнозернистыми и способствуют возможности получения поверхности внешнего слоя (Z) с еще более шероховатым, еще более матовым и еще более натуральным внешним видом.

В качестве очень мелкозернистых, мелкозернистых и/или крупнозернистых частиц и, соответственно, наполнителей в форме частиц, в частности, пригодны:

1) волокна из стекла, как, например, стекловолокна, стеклофиламенты и/или штапельные стекловолокна, короткие волокна, нитевидные кристаллы, в частности волокна длиной до 300 мкм, до 200 мкм или до 100 мкм, которые, в случае необходимости, также в виде матов из волокон, пучков волокон и т.д. могут быть введены в полимерную матрицу;

2) короткие волокна из минеральной ваты, как, например, базальтовая вата, шлаковая вата и/или волокна минеральной ваты;

3) наполнители и, соответственно, усилители из карбоната (карбонатов), как например, из мела, известняковой муки, кальцита, осажденного карбоната кальция, карбоната магния, карбоната бария, доломита и/или других смешанных карбонатов;

4) сульфаты, как, например, сульфат бария и/или сульфат кальция;

5) силикаты, как, например, тальк, пирофиллит, хлориты, роговые обманки, слюда, каолины, волластонит, мука из горных пород, как например, сланцевая мука, осажденные и/или природные, содержащие щелочные металлы и/или содержащие щелочноземельные металлы силикаты, силикаты с несколькими катионами, как, например, MgFe-, AlMg-, CaAl-, NaAl-, соответственно, KАl-силикаты, полевые шпаты, фельдшпатоиды, муллиты, цеолиты и/или метасиликаты кальция;

6) кремниевые кислоты различного рода, как, например, кварц, кварцевый материал, кристобалит, земли и/или измельчаемые материалы из веществ с очень высоким содержанием SiO2, как, например, кизельгур, нейбургские кремнеземы, осажденная или, соответственно, пирогенная кремниевая кислота, стеклянная мука, пемзовая мука, перлит, тонкоизмельченные агломераты и/или стеклянные (микро)шарики и/или шарики из силиката алюминия в виде полных шариков, полых шариков и/или их фрагментов;

7) оксиды и/или гидроксиды, как, например, гидроксиды алюминия, оксиды алюминия, гидроксид магния, оксид магния, диоксиды титана и/или диоксиды кремния; и/или

8) другие, как, например, углеродные волокна, частицы сажи и/или графита.

В частности, неорганические частицы состоят преимущественно или в значительной степени, из частиц на основе оксида алюминия, карбоната алюминия, фосфата алюминия, карбоната щелочноземельного металла, диоксида кремния, силиката, сульфата, породы и/или стеклообразного вещества. Волокна состоят, в частности, из стекла на основе силикатов щелочных металлов, алюмосиликатного стекла, боросиликатного стекла и/или вулканического стекла.

Поверхность неорганических частиц может быть модифицирована, например, с помощью повышающего адгезию средства, так что можно достигать более высокой совместимости с окружающей полимерной матрицей, или может быть окрашена. Средний размер зерен неорганических частиц d50 в случае многих вариантов осуществления составляет больше, чем 10 мкм, предпочтительно, в пределах от 15 мкм до 100 мкм, особенно предпочтительно, в пределах от 20 мкм до 75 мкм. Он может быть предпочтительно больше, чем 12 мкм, особенно предпочтительно, больше, чем 15 мкм, или больше, чем 18 мкм, в высшей степени предпочтительно, больше, чем 21 мкм, 24 мкм или даже больше, чем 27 мкм, прежде всего больше, чем 30 мкм, 35 мкм, 40 мкм, 45 мкм или даже больше, чем 50 мкм.

Органические частицы, которые, в случае необходимости, добавляют к составу в частности того слоя, из которого позднее образуется, например, внешний слой (Z), и затем содержатся в составе соответствующего слоя получаемой с ним оболочки для пищевых продуктов, предпочтительно состоят из, соответственно, по меньшей мере полисахарида, белка, стабильного при высокой температуре синтетического полимера и/или одного вида волокон. Пригодными полисахаридами, в частности, являются природный и/или термопластичный крахмал (TPS), соответственно, производные крахмала. В области недериватизированного крахмала предпочтителен природный и/или термопластичный кукурузный и/или картофельный крахмал. Производными крахмала являются, например, сложные эфиры крахмала, как ацетаты, малеаты, пропионаты, бутираты, лауроаты и/или олеаты крахмала; ксантогенаты, фосфаты, сульфаты и/или нитраты крахмала; простые эфиры крахмала, такие как простые метиловые, этиловые, пропиловые, бутиловые, алкениловые, гидроксиэтиловые и/или гидроксипропиловые эфиры крахмала; привитые крахмалы, в частности крахмал с привитым ангидридом малеиновой кислоты или янтарной кислоты, и/или окисленные крахмалы, как диальдегидкрахмал, карбоксикрахмал и/или деструктированный персульфатом крахмал. Альтернативно к или в комбинации с частицами из крахмала или, соответственно, производных крахмала, могут содержаться частицы из других полисахаридов, в частности растительных порошков и/или волокон, таких как, в частности, таковые из целлюлозы, хлопчатника, капока, льна, конопли, джута, кенафа, рами, сизаля, торфа, соломы, пшеницы, картофеля, томатов, моркови, кокоса, ананаса, яблок, апельсинов, ели, сосны, пробкового дерева и т.д. Среди волокон или, соответственно, порошков в форме частиц из стабильных при высокой температуре синтетических полимеров используют, например, таковые на основе высококристаллических полиэтиленов, гомополимеров пропилена, частично ароматических полиамидов, полиарамидов, полиакрилонитрилов, фторполимеров, полисульфонов, сополимеров из звеньев простого эфира и сульфона, сополимеров из звеньев простого эфира и кетона, полифениленсульфидов, полиимидов, (частично)ароматических сложных полиэфиров, полихиноксалинов, полихинолинов, полибензимидазолов и/или лестничных полимеров. Такие компоненты, наряду с крахмалами или, соответственно, производными крахмала и/или прочими полисахаридами, также во многих случаях оказываются очень эффективными для получения шероховатой, структурированной поверхности. Содержащееся во внешнем слое органическое вещество более целесообразно имеет средний размер частиц d50 в пределах от 10 мкм до 150 мкм, предпочтительно, в пределах от 15 мкм до 100 мкм, особенно предпочтительно, в пределах от 20 мкм до 75 мкм. Он может быть, предпочтительно, больше, чем 5 мкм или больше, чем 10 мкм, особенно предпочтительно, больше, чем 15 мкм или больше, чем 20 мкм, в высшей степени предпочтительно, больше, чем 25 мкм, 30 мкм, 35 мкм, 40 мкм, 45 мкм или даже больше, чем 50 мкм, прежде всего, больше, чем 55 мкм, 60 мкм, 65 мкм, 70 мкм, 75 мкм или даже больше, чем 80 мкм.

Волокнистые органические вещества чаще всего располагаются более или менее параллельно к поверхности оболочки и поэтому также могут быть длиннее, чем толщина окружающего их полимерного слоя. Длина таких волокнистых веществ, следовательно, по существу находится предпочтительно в пределах от 1 мкм до 1000 мкм, предпочтительно, в пределах от 10 мкм до 500 мкм, особенно предпочтительно, в пределах от 15 мкм до 300 мкм, в высшей степени предпочтительно, в пределах от 20 мкм до 200 мкм или от 25 мкм до 150 мкм, прежде всего, в пределах от 30 мкм до 125 мкм, от 35 мкм до 100 мкм, от 40 мкм до 90 мкм, от 43 мкм до 80 мкм или от 46 мкм до 75 мкм.

Внешний слой (Z), кроме того, может содержать другие высоко- и/или низкомолекулярные компоненты, например, по меньшей мере одно пластифицирующее вещество (как глицерин, полиэтиленгликоль, сложные эфиры глицерина и карбоновой кислоты и/или сложные эфиры фталевой кислоты), стабилизаторы, бактерицидные вещества и фунгицидные вещества.

Приготовление смеси (композиции) из термопластичной полимерной матрицы и неорганического и, соответственно, органического вещества для слоя (Z) осуществляют, как правило, на стадии компаундирования, включенной до формования рукавов экструзией, согласно самим по себе известным способам. Вышеуказанные дополнительные вещества (глицерин, полиэтиленгликоли, сложные эфиры глицерина и карбоновой кислоты, сложные эфиры фталевой кислоты, стабилизаторы, бактерицидные и/или фунгицидные вещества) также предпочтительно добавляют и равномерно вводят во время процесса пластикации или, соответственно, смешения.

Предпочтительно, по меньшей мере еще один слой, наряду с внешним слоем (Z), обладает типичными для оболочек из синтетических полимеров механическими свойствами, такими как высокая прочность на разрыв и высокая эластичность. Этот, по меньшей мере один, слой часто имеет значение в качестве несущего слоя оболочки для пищевых продуктов. В случае необходимости, по меньшей мере один слой, наряду с внешним слоем (Z), обеспечивает высокую газонепроницаемость и непроницаемость для паров воды. В отдельных вариантах осуществления внешний слой (Z) также может обладать высокой газонепроницаемостью и непроницаемостью для паров воды.

Эти дополнительные слои, наряду с внешним слоем (Z), предпочтительно содержат синтетические материалы на основе (со)полиамида, полиолефина, сополимеров этилена и винилового спирта (EVOH), (со)полимера на основе винилиденхлорида и/или (со)полимеров с адгезивными свойствами. Существенными являются слои из полиамида. Особенно предпочтительным является то, что по меньшей мере один из слоев оболочки для пищевых продуктов обладает высокой долей по меньшей мере одного (со)полиамида. Эта доля составляет, предпочтительно, по меньшей мере 50 мас.% или по меньшей мере 60 мас.%, особенно предпочтительно, по меньшей мере 70 мас.% или по меньшей мере 80 мас.%, в высшей степени предпочтительно, по меньшей мере 90 мас.% или по меньшей мере 95 мас.%.

Более обогащенные (со)полиамидом слои (ниже сокращенно обозначают «А») могут содержать один или несколько алифатических сополиамидов, один или несколько алифатических полиамидов, а также, в случае необходимости, также долю по меньшей мере одного частично ароматического (со)полиамида. Примерами, (со)полиамидов, которые для этой цели комбинируются любым образом, являются:

- алифатические полиамиды: РА-6, РА-66, РА-12;

- алифатические сополиамиды: РА-4/6, РА-6/66, РА-6/69, РА-6/9, РА-6/10, РА-6/12;

- сополимеры из звеньев простого эфира и амида, сополимеры из звеньев сложного эфира и амида, сополимеры из звеньев простого и сложного эфиров и амида, полиамидуретаны, блоксополимеры из простых эфиров и амидов;

- частично ароматические полиамиды: РА-6-1, найлон-МХD6 (поликонденсат из м-ксилилендиамина и адипиновой кислоты);

- частично ароматические сополиамиды: РА6-1/6-Е, РА-6/6-1.

Особенно предпочтительными компонентами являются РА-6, РА-66, РА-12, РА-6/66, найлон-MXD6 и РА-6-1/6-Т. Доля частично ароматических (со)полиамидов составляет, предпочтительно, не более чем 40 мас.%, особенно предпочтительно, даже не более чем 25 мас.%, в пересчете на слой (А).

Слой (А) дополнительно может содержать еще и другие полимеры, например, олефиновые сополимеры, как ЕМАА (сополимер этилена и метакриловой кислоты), получаемые из него иономеры, EVOH или также растворимые в (горячей) воде синтетические полимеры, как, например, поливиниловые спирты, в случае необходимости, частично и/или полностью омыленные, сополимеры винилового спирта с пропен-1-олом, полиалкиленгликоли, поливинилпирролидон, сополимеры винилпирролидона по меньшей мере с одним структурным звеном мономера с ненасыщенной α,β-олефиновой связью, полимеры N-винилалкиламидов или (со)полимеры акриловой кислоты и/или акриламида. Доля этих добавочных полимеров составляет, предпочтительно, не более чем 35 мас.%, в пересчете на слой (А). Сверх того, слои (А) могут также еще содержать пигменты и/или прочие, типичные для синтетических полимеров добавки.

В некоторых случаях предпочтительно, чтобы по меньшей мере один слой действовал в качестве барьера для паров воды. Этого можно достигать с помощью по меньшей мере одного полиолефинового слоя. Полиолефиновые слои (ниже сокращенно обозначают «В») обычно состоят по существу из полиэтилена, полипропилена и/или из сополимеров со звеньями из этилена, пропилена и/или α-олефинов с 4-8 атомами углерода и/или из диенов. В качестве сомономерных звеньев используют также функционализированные виниловые мономеры, как, например, винилацетат, (мет)акриловая кислота и/или эфир (мет)акриловой кислоты. В частности пригодны С2/С3- и/или С2/С8-сополимеры. Слои (В) в первую очередь выполняют функцию барьера для влаги, так как полиолефины вообще обладают очень незначительными проницаемостями для паров воды. Сверх того, слои (В) могут содержать еще пигменты, которые обычно используют для окрашивания или для УФ-защиты. В частности, эти слои могут быть также окрашены.

Для достижения дополнительно хорошего барьера для кислорода и прочих газов при необходимости можно добавлять слои из синтетического материала (синтетических материалов) с соответствующим заграждающим действием (ниже называют сокращенно «С»). Пригодными синтетическими материалами для этой цели являются, например, сополимеры этилена и винилового спирта, которые, в случае необходимости, частично и/или полностью омылены («EVOH»), и сополимеры на основе винилиденхлорида, как, например, сополимеры винилиденхлорида с винилхлоридом и/или метакрилатом в качестве сомономера («PVDC»). К этим полимерам могут быть также примешаны добавки, как пластификаторы и/или другие полимеры, как сополиамиды и/или иономеры.

Также слои (В) и (С) обычно имеют термопластичную природу.

Нужно учитывать, что слои, соответственно, (А), (В) и (С), в многослойной пленке частично сами хорошо не прилипают друг к другу. Хорошего прилипания достигают тем, что дополнительно вводят по меньшей мере один, содержащий повышающее адгезию средство слой («HV») в качестве промежуточного слоя, который при получении пленки, например, путем соэкструзии, обеспечивает адгезию для обоих, соответственно, смежных слоев. Пригодными средствами, повышающими адгезию, являются, в частности, привитые и/или линейные сополимеры, причем эти сополимеры, согласно данному контексту, также могут содержать более чем два вида мономеров, с этиленовыми и/или пропиленовыми звеньями, а также с элементарными звеньями из группы, состоящей из (мет)акриловой кислоты, эфира (мет)акриловой кислоты, винилацетата и ангидрида малеиновой кислоты. Особенно предпочтительны, в частности, полиэтилен с привитым малеиновым ангидридом (LLDPE-g-MAA), сополимеры этилена с эфирами акриловой кислоты, а также сополимеры этилена и винилацетата (EVA). Указанные полимеры могут содержаться в HV-слоях индивидуально или в смеси. HV-Слои дополнительно могут содержать еще другие полимеры, как, например, полиэтилен, и/или по меньшей мере другую добавку и/или по меньшей мере пигмент.

HV-Слои также можно не использовать, если возникает достаточное самоприлипание между функциональными слоями, которое, например, часто существует между полиамидом и сополимером EVOH, или за счет того, что компонент, представляющий собой повышающее адгезию средство, примешивают к компонентам смежного слоя (В).

Различия в синтезе, структуре и/или составе между слоями могут быть незначительными или отчетливо выраженными. Переходы между отдельными слоями, независимо друг от друга, от границы слоя к границе слоя могут быть отчетливо или слабо выраженными или быть плавными. Особенно предпочтительным является то, что под внешним слоем (Z) имеется по меньшей мере один слой с механически несущей функцией.

Внешний слой (Z) часто имеет толщину в пределах от 5 мкм до 80 мкм, однако его толщина может изменяться в еще более широких пределах. Предпочтительно, пористая и, соответственно, пузырьковая структура образуется только во внешнем слое (Z) соэкструдированных термопластичных оболочек для пищевых продуктов или в этом слое и в непосредственно прилегающем слое. Если это происходит в двух слоях, толщина обоих слоев вместе может изменяться предпочтительно в пределах от 10 мкм до 120 мкм. Все эти данные по толщине показывают, какие крупные поры, также как закрытые поры, могут быть включены в эти слои. Если часть этих крупных пор затем обладает открытым доступом к поверхности внешнего слоя (Z), в принципе, также очень крупные поры могут быть вскрыты в плоскости этой поверхности без сильного изменения формы пор. Если, однако, такие поры еще дополнительно за счет условий экструзии и за счет состава полимерной массы текстурируются и ориентируются в продольном направлении, размер пор, кроме того, также может еще значительно увеличиваться, то есть, при известных условиях, вплоть до величин в области нескольких миллиметров.

Внешний слой (Z) можно комбинировать с другими указанными типами слоев с получением различных многослойных структур. Существенным всегда является то, что внешний слой (Z) располагается на наружной поверхности оболочки и под ним находится по меньшей мере один слой с механически несущей функцией. Предпочтительными слоистыми структурами являются (в отношении сокращений см. выше):

Особенно предпочтительны последовательности слоев согласно 4), 6), 12), 14), 15), 16), 17) и 19).

Получение оболочки для пищевых продуктов согласно одной из вышеописанных последовательностей слоев осуществляют путем соэкструзии и последующего раздува рукава или путем биаксиальной вытяжки рукава. Соответствующие способы, в принципе, известны специалисту.

Вспениваемую полимерную композицию предпочтительно смешивают с предварительно приготовленной маточной смесью синтетический полимер-наполнитель и расплавляют в экструдере для получения внешнего слоя.

В случае вспенивания физическим путем сжатый и, в случае необходимости, сжиженный вспенивающий газ и/или в частности низкокипящая жидкость, которая может высвобождать вспенивающий газ, под давлением вводится в полимерный расплав и растворяется в нем.

В случае вспенивания химическим путем, напротив, порофор, предпочтительно, в виде включающей порофор маточной смеси на основе полимерного гранулята, который одновременно также может содержать добавку для получения мелкоячеистого пенопласта, добавляют к вспениваемому полимеру, соответственно, вспениваемой полимерной смеси, перед введением в экструдер, так что по меньшей мере один порофор диспергируется в образующемся расплаве. Предпочтительно, в полимерную композицию перед переработкой добавляют порофор в виде жидкости, порошка и/или гранулята маточной смеси, причем последний может состоять по существу из введенного в полимерный гранулят порофора. За счет растворения порофора, вспенивающего газа и/или газа может отчетливо снижаться вязкость расплава.

Расплав затем нагревают до температуры выше начальной температуры разложения порофора (порофоров). Давление в экструдере во время высоких, часто находящихся в пределах от 150оС до 300оС, температур не должно превышать, например, 80 бар или 100 бар, в зависимости от типа экструдера и в зависимости от условий экструзии, чтобы предовращать преждевременное расширение вспенивающего газа.

Предпочтительно, в полимерном расплаве в экструдере растворяется по меньшей мере одна, в частности, низкокипящая, жидкость и/или по меньшей мере один вспенивающий газ, и при сбросе давления на выходе или после выхода из экструзионной фильеры высвобождается в текучем или вязкотекучем полимерном расплаве в виде газа в форме пузырьков, которые в полимерном расплаве при охлаждении по меньшей мере частично фиксируются за счет стеклования расплава. Форма, размер и/или положение этих пузырьков газа, однако, могут изменяться вплоть до фиксации за счет стеклования расплава при охлаждении.

При выделении газа, соответственно, вспенивающего газа вязкость может - при известных условиях, резко - отчетливо повышаться. Так как свойства расплава тогда значительно изменяются, благодаря конструктивному выполнению экструзионных головок и расчету всех участвующих компонентов экструдера можно способствовать предотвращению преждевременного падения давления в экструдере.

Предусматриваемые дополнительные полимеры, соответственно, смеси для других слоев параллельно этому расплавляют и пластифицируют в отдельных экструдерах. Затем композиции всех слоев вместе вводят в нагреваемую кольцевую фильеру для соэкструзии. На выходе из фильеры происходит быстрое падение давления, так что вспенивающий газ расширяется, и выходящий полимерный расплав может вспениваться, в частности, во внешнем слое (Z). Выходящую кольцеобразную незатвердевшую пленку из расплава теперь можно либо прямо подвергать раздуву до пленочного рукава, либо благодаря процессу вытяжки, как, например, процессу биаксиальной вытяжки, подвергать, в случае необходимости, дополнительно подключенной термофиксации. В случае последнего процесса, незатвердевшую пленку из расплава отверждают путем быстрого охлаждения до предварительного аморфного рукава; после последующего повторного нагревания до температуры, например, около 80оС, его биаксиально вытягивают с помощью заключенной между двумя парами отжимных валиков воздушной подушки. Последующую термофиксацию можно осуществлять тем, что растянутый рукав пропускают через другую зону нагрева, в случае необходимости, при стабилизации с помощью второй воздушной подушки. Таким образом можно уменьшать склонность к термоусадке оболочки до существенных для практики значений в пределах от примерно 5% до 20%, определяемых в продольном и поперечном направлениях после выдерживания в течение 20 минут в нагретой до температуры 80оС воде. Предпочтительно, биаксиально вытянутая оболочка для пищевых продуктов обладает остаточной усадкой в продольном и поперечном направлениях, которая составляет 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18 или 19 %. Предпочтительно, формованная путем раздува оболочка для пищевых продуктов имеет остаточную усадку в продольном и поперечном направлениях менее чем 5%, в частности 4, 3, 2 или 1%.

Поверхностную структуру, соответственно, пористость предлагаемых согласно изобретению оболочек для пищевых продуктов, в частности, можно изменять благодаря тому, что за счет вариации количеств соответствующих компонентов композиции для получения соответствующего слоя, например внешнего слоя (Z), за счет вариации числа компонентов, за счет вариации химического состава отдельных компонентов, в случае необходимости, за счет вариации добавки по меньшей мере одной добавки для получения мелкоячеистого пенопласта, причем также в этом случае можно изменять род и количество, и/или за счет вариации условий экструзии, как температуры, давления и/или скорости, влияют в частности также на вязкость расплава в момент вспенивания и временную характеристику при образовании пор или, соответственно, пузырей и, соответственно, фиксации пор и пузырей за счет стеклования расплава при охлаждении.

Такого рода полученные рукава затем можно перерабатывать дальше в перевязанный с одной стороны отрезок, в гофрированную оболочку, в подобную натуральной кишечной оболочке форму, в частности в форму ободочной кишки или в форму прямой кишки.

Показатели блеска поверхностей оболочек для пищевых продуктов, измеряемые согласно DIN 67530, ISO 2813 и ASTM D 523 при одном угле излучения 60о при использовании прибора Micro Gloss 60 фирмы BYK Gardner, составляют, как правило, не больше, чем 30, предпочтительно, меньше, чем 27, 25, 22 или 20, особенно предпочтительно, меньше, чем 17, 14 или 10, прежде всего, меньше, чем 8, 6 или 4. В случае других образцов согласно изобретению, которые обладают выраженными текстурированиями, а также удлиненными поровыми объемами, определены показатели блеска 14, 9, 8, 6, 5 и 3. При этом отражаемый поверхностью свет регистрируют фотоэлектрически. Чем меньше показатели блеска, тем более матовой является поверхность.

Показатели шероховатости определяли согласно DIN 4762, DIN ISO 4287/1 и DIN 4762/1E с помощью пертометра S5P с Perthen-зондом RHT6/50E 6110457 (Diamond) при уровне надреза 0,8 мм на поверхностях внешнего слоя (Z).

Средний показатель Ra шероховатости этих поверхностей составляет по меньшей мере 15 мкм, предпочтительно, по меньшей мере 1,7 мкм, 1,9 мкм или 2,1 мкм, особенно предпочтительно, по меньшей мере 2,3 мкм, 2,7 мкм или 3,1 мкм, в высшей степени предпочтительно, по меньшей мере 3,5 мкм, 3,8 мкм или 4,2 мкм, прежде всего, по меньшей мере 4,6 мкм или 5,2 мкм. В случае других образцов согласно изобретению, которые обладают выраженными текстурированиями, а также удлиненными поровыми объемами, определены средние показатели Ra шероховатости 1,6 мкм, 2,3 мкм, 2,8 мкм, 3,4 мкм, 3,6 мкм, 4,2 мкм, 4,4 мкм, 4,8 мкм, 4,9 мкм, 5,4 мкм, 5,5 мкм, 6,3 мкм, 7,0 мкм, 7,2 мкм, 7,8 мкм, 8,3 мкм, 8,5 мкм, 8,8 мкм, 9,3 мкм, 10,2 мкм и 10,9 мкм.

Средняя глубина Rz шероховатости этих поверхностей составляет по меньшей мере 5 мкм, предпочтительно, по меньшей мере 10 мкм, 12 мкм или 14 мкм, особенно предпочтительно, по меньшей мере 16 мкм, 18 мкм или 20 мкм, в высшей степени предпочтительно, по меньшей мере 22 мкм, 24 мкм или 26 мкм, прежде всего, по меньшей мере 28 мкм, 32 мкм, 36 мкм, 40 мкм, 44 мкм или 48 мкм. В случае других образцов согласно изобретению, которые обладают выраженными текстурированиями, а также удлиненными поровыми объемами, определены средние глубины Rz шероховатости 10,6 мкм, 11,0 мкм, 14,1 мкм, 15,2 мкм, 15,9 мкм, 16 мкм, 17,8 мкм, 19,8 мкм, 20,7 мкм, 23,9 мкм, 28,7 мкм, 33,0 мкм, 37,4 мкм, 44,9 мкм, 47,1 мкм, 48,5 мкм, 51,2 мкм, 55 мкм, 58,9 мкм и 63,1 мкм.

Максимальная глубина Rmax шероховатости этих поверхностей составляет по меньшей мере 8 мкм, предпочтительно, по меньшей мере 10 мкм, 13 мкм или 16 мкм, особенно предпочтительно, по меньшей мере 19 мкм, 22 мкм или 25 мкм, в высшей степени предпочтительно, по меньшей мере 28 мкм, 31 мкм или 34 мкм, прежде всего, по меньшей мере 37 мкм, 40 мкм, 43 мкм, 46 мкм или 49 мкм. В случае других образцов согласно изобретению, которые обладают выраженными текстурированиями, а также удлиненными поровыми объемами, определены максимальные глубины Rmax шероховатости 14,5 мкм, 14,9 мкм, 17,1 мкм, 19,2 мкм, 22,9 мкм, 24,3 мкм, 26,5 мкм, 27 мкм, 29,6 мкм, 31,3 мкм, 33 мкм, 36,7 мкм, 39 мкм, 40,9 мкм, 42,5 мкм, 47,3 мкм, 49,2 мкм, 53,2 мкм, 56,4 мкм, 59,3 мкм, 61,2 мкм, 64,8 мкм, 66,7 мкм, 69,1 мкм, 73,1 мкм, 77,3 мкм, 81,2 мкм и 84,9 мкм.

При измерении с помощью оптического микроскопа особенно крупных пор, в случае других образцов согласно изобретению, которые обладают выраженными текстурированиями, а также удлиненными поровыми объемами, определяли диаметры в случае самой большой продольной протяженности и перпендикулярно к ним. При этом самые длинные диаметры пор в случае образцов а) - с) определяли даже со значениями а) в пределах от 1 мм до 7,4 мм, b) в пределах от 1,2 мм до 4,5 мм, соответственно, с) в пределах от 0,8 мм до 3,2 мм. Диаметры, перпендикулярные диаметрам самой большой продольной протяженности, составляли а) в пределах от 0,5 мм до 1,3 мм, b) в пределах от 0,7 мм до 1,2 мм, соответственно, с) в пределах от 0,9 мм до 1,1 мм.

Образуемая во внешнем слое (Z) соэкструдированных термопластичных оболочек для пищевых продуктов пористая или, соответственно, пузырьковая структура в этой форме также является крайне необычной для оболочек для пищевых продуктов из натуральных кишечных оболочек, оболочек из волокон кожи и/или усиленных волокнами оболочек из целлюлозы. При использовании предлагаемого согласно изобретению способа можно подражать видимому невооруженным глазом оптическому впечатлению и гаптическому ощущению натуральных кишечных оболочек, оболочек из волокон кожи и/или усиленных волокнами оболочек из целлюлозы, хотя микроструктуры предлагаемых согласно изобретению оболочек для пищевых продуктов и таковых из натуральных кишечных оболочек, оболочек из волокон кожи и/или усиленных волокнами оболочек из целлюлозы в значительной степени различны. Шероховатость внешней поверхности (Z) предлагаемых согласно изобретению оболочек для пищевых продуктов чаще всего в сильной степени определяется порами и пузырями, в то время как шероховатость натуральных кишечных оболочек, оболочек из волокон кожи и/или усиленных волокнами оболочек из целлюлозы часто определяется преимущественно волокнами и/или частицами. Однако неожиданно удалось имитировать видимый невооруженным глазом оптическое впечатление и гаптическое ощущение натуральных кишечных оболочек, оболочек из волокон кожи и/или усиленных волокнами оболочек из целлюлозы.

Неожиданно оказалось, что удается получать не только сравнительно сильно блестящую оболочку из целлюлозы без усиления волокнами, но и также еще отчетливо имеющие более натуральный вид натуральную кишечную оболочку, коллагеновую оболочку, оболочку из волокон кожи и/или усиленную волокнами оболочку из целлюлозы, чем до сих пор известно. Эти оболочки выглядят отчетливо более натуральными, чем таковые, которые получают без существенного влияния образования пор и пузырей только при повышенной добавке сравнительно крупных органических и/или неорганических частиц или, соответственно, волокон. Производимое предлагаемыми согласно изобретению оболочками для пищевых продуктов оптическое впечатление обычно намного более матовое и более натуральное, чем у оболочек, содержащих только что указанные, преимущественно только сравнительно крупные частицы. Кроме того, удается получать оболочки для пищевых продуктов, которые обладают еще более отчетливо матовым внешним видом, чем демонстрируемый натуральной кишечной оболочкой, коллагеновой оболочкой, оболочкой из волокон кожи и/или усиленной волокнами оболочкой из целлюлозы.

Предлагаемые согласно изобретению оболочки для пищевых продуктов, кроме того, по сравнению с оболочками с повышенными содержаниями твердых, сравнительно более крупных частиц, обладают тем преимуществом, что они не слишком абразивны и часто производят впечатление бархатистости.

Примеры

Пример 1

С помощью технологии соэкструдирования, при использовании трех одношнековых экструдеров и подключенной кольцевой фильеры для соэкструзии, получают трехслойный, формуемый раздувом рукав с

а) внутренним слоем, состоящим из 80 мас.% РА-6 (Grilon® F34) и 20 мас.% РА-6I/6T (Grivory® G21);

b) средним слоем, состоящим из РА-6 (Grilon® F34); и

с) внешним слоем, состоящим из 72,5 мас.% полиэтилена (Exact® 8201), 20 мас.% LLDPE с привитым малеиновым ангидридом в качестве повышающего адгезию средства (Admer® NF358E), 3,5 мас.% карбоната кальция и 4 мас.% загрузки порофора на основе лимонной кислоты, карбоната кальция и полиэтиленового воска (Hydrocerol® CT 592).

Первичный рукав быстро охлаждают до температуры примерно 20оС и затем снова нагревают до температуры примерно 80оС. При этой температуре его биаксиально вытягивают при кратности вытяжки поверхности 9,25. В другой зоне нагрева рукав затем термофиксируют, так что термоусадка, измеряемая в воде при температуре 80оС, составляет еще примерно 10-12%.

Общая толщина стенки оболочки при диаметре 105 мм составляет 60 мкм. Внутренний слой а) составляет при этом среднюю долю примерно 33%, средний слой b) - примерно 33% и внешний слой с) - примерно 33%.

Это строение оболочки соответствует описанной структуре Z/A/A. Слой с) соответствует расположенному снаружи, вспененному с помощью порофора внешнему слою (Z). Он является особенно шероховатым и дает чрезвычайно незначительный блеск поверхности. Поверхностные свойства рукава представлены в таблице.

Пример 2

С помощью технологии соэкструдирования, при использовании трех одношнековых экструдеров и подключенной кольцевой фильеры для соэкструзии, получают трехслойный формуемый раздувом рукав с

а) внутренним слоем, состоящим из 80 мас.% РА-6 (Grilon® F34) и 20 мас.% РА-6I/6T (Grivory® G21);

b) средним слоем, состоящим из повышающего адгезию средства на основе LLDPE с привитым малеиновым ангидридом (Modic® AP L513); и

с) внешним слоем (слой (Z)), состоящим из 46 мас.% полиэтилена (Escorene® LD258), 46 мас.% сополимера на основе пропилена (Eltex® РКS309), 4 мас.% карбоната кальция и 4 мас.% загрузки порофора на основе гидрокарбоната натрия, карбоната кальция, лимонной кислоты и полиэтиленового воска (Hydrocerol® ITP 813).

Первичный рукав быстро охлаждают до температуры примерно 20оС и затем снова нагревают до температуры примерно 80оС. При этой температуре его биаксиально вытягивают при кратности вытяжки поверхности 9,25. В другой зоне нагрева рукав затем термофиксируют, так что термоусадка, измеряемая в воде при температуре 80оС, составляет еще примерно 10-12%. Диаметр термофиксированного рукава составляет 108 мм при общей толщине стенки 60 мкм. При этом примерно 25% приходится на долю внутреннего слоя, примерно 35% приходится на долю среднего слоя и примерно 40% приходится на долю внешнего слоя.

Это строение оболочки соответствует вышеописанной структуре Z/HV/A.

Пример 3

Как описывается в примере 2, получают биаксиально вытянутый термофиксированный трехслойный рукав с диаметром 108 мм при общей толщине стенки 60 мкм. В отличие от рукава согласно вышеприведенному примеру, расположенный снаружи слой с) состоит из 90 мас.% сополимера на основе пропилена (Eltex® PKS309), 6 мас.% талька и 4 мас.% загрузки порофора на основе Hydrocerol® ITP 813. Также в этом случае снаружи расположенный слой (Z) отличается особенно незначительным блеском поверхности (см. таблицу).

Пример 4

Как описывается в примере 2, получают биаксиально вытянутый термофиксированный трехслойный рукав с диаметром 108 мм при общей толщине стенки 60 мкм. В отличие от рукава согласно вышеприведенному примеру, расположенный снаружи слой с) состоит из 36 мас.% полиэтилена (Escorene® LD258), 25 мас.% Bynel® 4140, 35 мас.% Ultradur® B4550 и 4 % загрузки порофора на основе Hydrocerol® ITP 813. Расположенный снаружи слой (Z) отличается особенно незначительным блеском поверхности, крайне высокой шероховатостью и очень крупными, вытянутыми в длину порами, которые обладают поперечным диаметром вплоть до 1 мм и при этом часто диаметром в длину от 1 мм до 7 мм.

Пример 5

Как описывается в примере 2, получают биаксиально вытянутый термофиксированный трехслойный рукав с диаметром 108 мм при общей толщине стенки 60 мкм. В отличие от рукава согласно вышеприведенному примеру, расположенный снаружи слой с) состоит из 36 мас.% полиэтилена (Escorene® LD258), 35 мас.% сополимера этилена и винилацетата (ELVAX® 360), 25 мас.% Bynel® 4140 и 4% загрузки порофора на основе Hydrocerol® ITP 813. Расположенный в этом случае снаружи слой (Z) отличается особенно незначительным блеском поверхности, крайне высокой шероховатостью и очень крупными, вытянутыми в длину порами, которые обладают поперечным диаметром вплоть до 1 мм и при этом часто диаметром в длину от 1 мм до 3 мм.

Пример 6

Как описывается в примере 2, получают биаксиально вытянутый термофиксированный трехслойный рукав с диаметром 108 мм при общей толщине стенки 60 мкм. В отличие от рукава согласно вышеприведенному примеру, расположенный снаружи слой с) состоит из 50 мас.% полиэтилена (Escorene® LD258), 42 мас.% Bynel® 4140 и 8 мас.% полистирола фирмы Roth.

Пример 7

Как описывается в примере 2, получают биаксиально вытянутый термофиксированный трехслойный рукав с диаметром 108 мм при общей толщине стенки 60 мкм. В отличие от рукава согласно вышеприведенному примеру, расположенный снаружи слой с) состоит из 40 мас.% полиэтилена (Escorene® LD258), 35 мас.% сополимера этилена и винилацетата (ELVAX® 360) и 25 мас.% Bynel® 4140.

Пример 8

Как описывается в примере 2, получают биаксиально вытянутый термофиксированный трехслойный рукав с диаметром 108 мм при общей толщине стенки 60 мкм. В отличие от рукава согласно вышеприведенному примеру, расположенный снаружи слой с) состоит из 80 мас.% полиамида 6.66 (Ultramid® C34), 15 мас.% Bynel® 4140 и 5 мас.% целлюлозного порошка (Jelucel® PF 30).

Сравнительный пример 1 (без вспенивания)

С помощью технологии соэкструдирования, при использовании трех одношнековых экструдеров и подключенной кольцевой фильеры для соэкструзии, получают трехслойный формуемый раздувом рукав с

а) внутренним слоем, состоящим из 85 мас.% РА-6 (Grilon® F34) и 15 мас.% РА-6I/6T (Grivory® G21);

b) средним слоем, состоящим из 50 мас.% полиэтилена низкой плотности (Escorene® LD165BW), смешанного с 50 мас.% LLDPE с привитым малеиновым ангидридом в качестве повышающего адгезию средства (Admer® NF518E); и

с) внешним слоем, состоящим из 90 мас.% РА-6 (Grilon® F34) и 10 мас.% PA-6I/6T (Grivory® G21).

Первичный рукав быстро охлаждают до температуры примерно 20оС и затем снова нагревают до температуры примерно 80оС. При этой температуре его биаксиально вытягивают при кратности вытяжки поверхности 9,25. В другой зоне нагрева рукав затем термофиксируют, так что термоусадка, измеряемая в воде при температуре 80оС, составляет еще примерно 10-12%. Общая толщина стенки оболочки в этом случае составляет 50 мкм при диаметре 80 мм. При этом доля внутреннего слоя а) составляет примерно 20%, доля среднего слоя - примерно 40% и доля внешнего слоя - примерно 40%. Поверхность, по сравнению с описанными согласно изобретению оболочками, очень гладкая и блестящая, как показано в нижеследующей таблице.

Измерения на отрезках полученных в этих примерах оболочек:

Показатели шероховатости определяли согласно DIN 4762, DIN ISO 4287/1 и DIN 4762/1E с помощью пертометра S5P при использовании Perthen-зонда RHT6/50E 6110457 (Diamond) при уровне надреза 0,8 мм. Средний показатель Ra шероховатости представляет собой среднеарифметическое значение всех отклонений профиля шероховатости от средней линии в пределах всего измеряемого участка. Определяемая глубина Rz шероховатости представляет собой среднее значение отдельных глубин шероховатости пяти последовательных отдельных участков измерений по 5 мм длиной в профиле шероховатости. Максимальная глубина Rmax шероховатости составляет самое большое значение из пяти отдельных глубин шероховатости. Показатели шероховатости определяли, соответственно, по 5 измерениям.

Показатели блеска определяли согласно DIN 67530, ISO 2813 и ASTM D 523 при одном угле излучения 60о при использовании прибора Мicro Gloss 60 фирмы BYK Gardner. При этом отражаемый поверхностью свет регистрировали фотоэлектрически. Чем меньше показатели блеска, тем более матовой является поверхность.

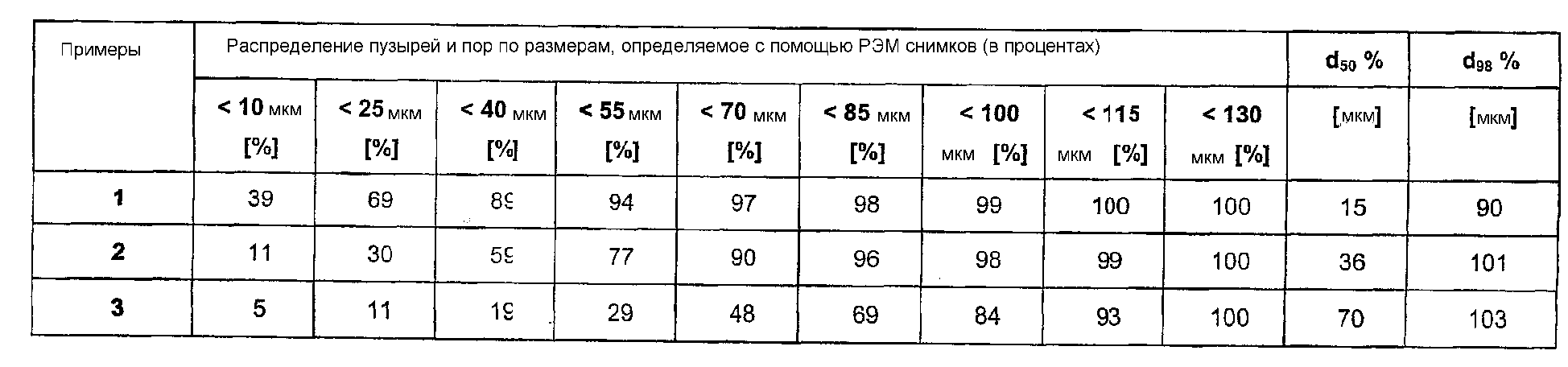

Размеры пор и пузырей определяли без разделения пор и пузырей при использовании, соответственно, 5 снимков, полученных с помощью растрового электронного микроскопа, случайно выбранных участков поверхности внешнего слоя (Z). В качестве пузырей при этом рассматривают большие пороподобные формы, которые обладают кратерообразным краем и лишь незначительного углубления. Распределение пор, соответственно, пузырей по размерам определяли с помощью снимков, полученных при использовании растрового электронного микроскопа, поверхности внешнего слоя (Z). Для каждой поры, соответственно, пузыря определяли средний диаметр. В случае всех трех образцов согласно изобретению анализировали, соответственно, 180 пор относительно их размера. На каждые мм2 поверхности определяли примерно 150-210 пор. Для этого определенные размеры пор регистрировали, соответственно, по 9 классам крупности и затем рассчитывали средние значения на класс (таблица 2). После этого с помощью этих среднеарифметических значений для каждого образца определяли число пор в процентах в пересчете на общее число измеренных пор на мм2, которые были, соответственно, меньше, чем 10 мкм, и т.д. (таблица 3). Из логарифмического представления суммарных кривых распределений можно определять доли кривых распределения при d50 и d98. Значения при d98 характеризуют самые крупные поры, соответственно, пузыри.

Предлагаемые согласно изобретению оболочки выглядят, в частности, очень похоже на коллагеновую оболочку, натуральную кишечную оболочку и, соответственно, оболочку из волокон, кроме окраски.

Из таблицы 1 видно, как предлагаемые согласно изобретению оболочки для пищевых продуктов, которые получают вышеописанным способом, за счет вспененного с помощью порофора внешнего слоя (Z) отчетливо отличаются от невспененных оболочек в отношении их поверхностных свойств. Наряду с этим, в таблице 1 также указываются типичные измеряемые значения натуральных кишечных оболочек, коллагеновых оболочек и усиленных волокнами оболочек из целлюлозы.

Таблица 2: Распределение пузырей и пор по размерам, определяемое с помощью снимков, полученных при использовании растрового электронного микроскопа (РЭМ)(абсолютное)

Таблица 3: Распределение пузырей и пор по размерам, определяемое с помощью РЭМ-снимков (суммарная кривая распределения)

Реферат