Установка для металлизации диэлектрических волокон - SU981265A1

Код документа: SU981265A1

Чертежи

Описание

(5) УСТАНОВКА ДЛЯ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ Изобретение может быть использо вано для металлизации сверхтонких диэлектрических волокон диаметром $ 50 мкм в жгуте, состоящем из 10010000 отдельных нитей, применяемых в радиотехнике и радиоэлектронике в качестве микропроводов. Известна установка для металлизации волокнийтого материала, содержащая вертикальную реакционную камеру, тянущее устройство, генератор тока высокой частоты, конденсаторы переменной емкости и согласователь высокой частоты, назначение которого управлять характеристи ками зоны нагрева, а частности компенсировать изменение сопротивления и получать желательное распределени энергии вдоль заданного отрезка нити IX Такая установка позволяет металл зировать нити из вольфрама и углеро да, однако ее нельзя использовать д металлизации диэлектрических воло

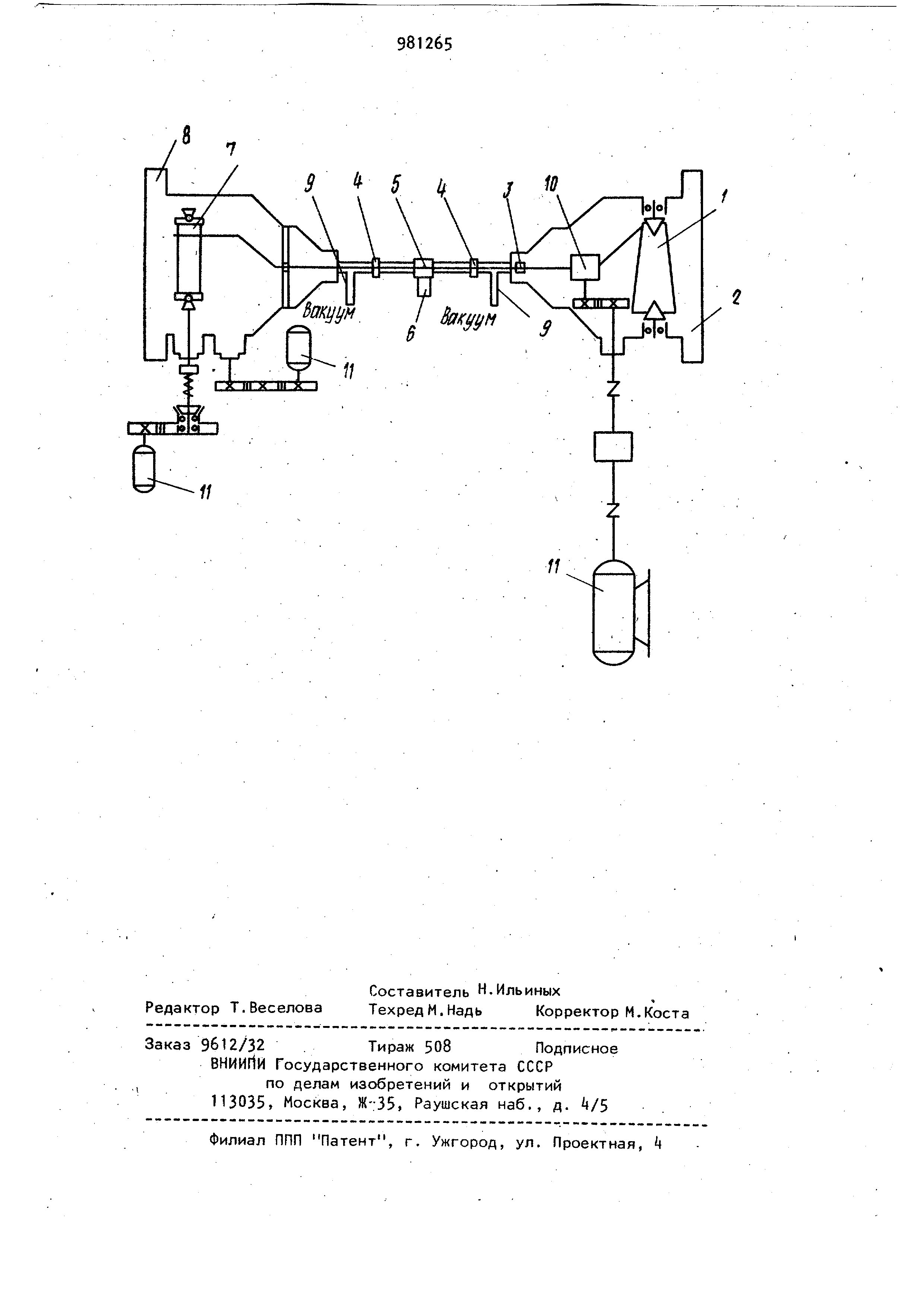

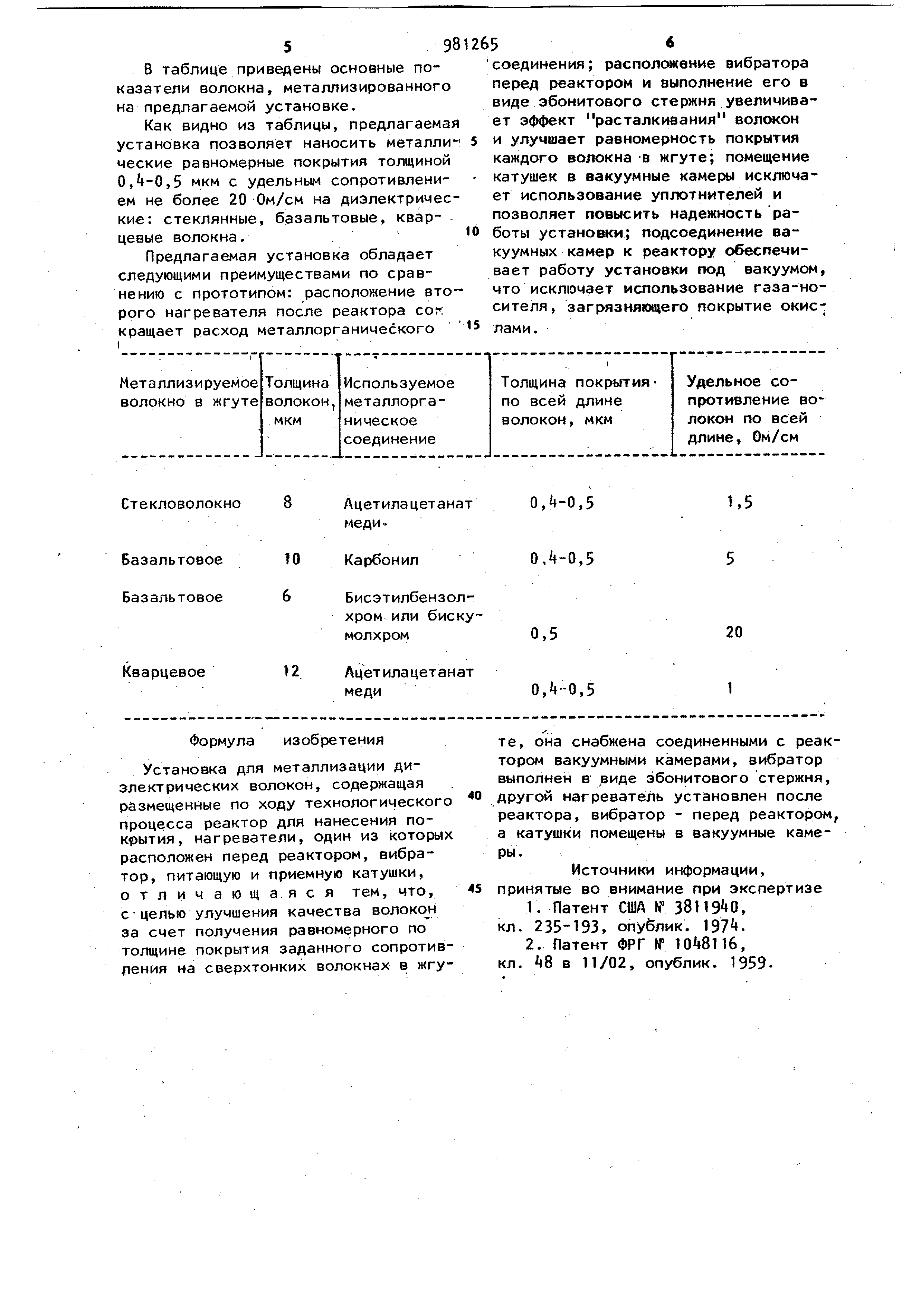

ВОЛОКОН КОН. Кроме ТОГО, «указанная установка не позволяет металлизировать равномерно каждую нить в жгуте. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является установка для металлизации диэлектрических врлокон, содержащая размещенные по ходу техно логического процесса реактор для нанесения покрытия, два нагревателя , один из которых расположен перед реактором, вибратор, питающую и приемную катушки. Установка содерхшт питающую и приемную катушки, реактор для металлизации, два нагревателя, один из которых расположен перед реактором, а другой выполнен в виде индукционной катушки, заключающей в себя реактор, вибратор, выполненный в виде эксцентриситета и запорные устройства-уплотнители. Реактор для металлизации волокон соединен трубопроводом с баллоном, содержащим газ (двуокись углерода ) - носитель металлоорганического соединения. Установка работает следующим образом. Необработанный жгут волокон, намотанный на питающую катушку, закрепляют прижимным устройством. В реактор для металлизации с помощью газа-носителя подают металлорганическое соединение . Жгут сматывают с катушки, пропускают через раствор для предварительной пропиткиволокон с целью придания им эластичности, затем через нагреватель волокна и реак тор при температуре выделения металла из парообразного металлсодержащего соединения. Выходящий из реактора жгут подвергают вибрации с помощью эксцентрика. Жгут металлизированных волокон наматыйают на приемную катушку 21 Однако данная установка непримени ма для получения равномерно металлизированных сверхтонких волокон с за данным сопротивлением. Наличие в установке емкости с раствором для предварительной обработки волокон и газа-носителя металлорганических соединений приводит к загрязнению металлического покрытия посторонними примесями и не позволяет получить покрытие с заданным электросопротив лением. Расположение вибратора после реактора не обеспечивает эффективного расталкивания волокон и, следовательно , равномерности покрытия. Расположение реактора внутри индукционной катушки приводит к осаждению металла не твлько на поверхности волокон , но и на горячих стенках реактора , за счет чего увеличивается расход металлорганического соединения . Наличие уплотнителей увеличивае вероятность обрыва сверхтонких волоЦелью изобретения является улучше ние качества волокон за счет получения равномерного по толщине покрытия заданного .сопротивления на сверхтонких волокнах в жгуте. Поставленная цель достигается тем что установка для металлизации ди электрических волокон, содержащая размещенные по ходу технологического процесса реактор, нагреватели, один из которых расположен перед реактором , вибратор, питающую и приемную катушки, снабжена соединенными с реа тором вакуумными камерами, вибратор выполнен в виде эбонитового стержня, ругой нагреватель установлен после еактора, вибратор - перед реактором, катушки помещены в вакуумные камеры . На чертеже показана схема установи для металлизации диэлектрических олокон. Установка для металлизации диэлектических волокон состоит из питающей атушки 1, заключенной в вакуумную арему 2, вибратора 3, выполненного виде эбонитового стержня, по котоому скользит волокон, нагреваелей волокна k, реактора для метализации 5 с дозатором металлорганичесого соединения 6, приемной катушки 7, аключенной в вакуумную камеру 8. Для удаления продуктов распада еталлорганических соединений устаовка снабжена двумя штуцерами 9, оединенными с вакуумным насосом, Для протяж1 и волокна служит тянуий блок и тянущие ролики 10, электровигатели 11. Установка для металлизации волокна аботает следующим образом. Жгут диэлектрических волокон, например стеклянных, базальтовых, кварцевых , состоящий из 100-10000 отдельных нитей диаметром 5-50 мкм, намотанный на питающую катушку, помещают в зажимное устройство. Жгут протягивают через нагреватели, реактор и конец его закрепляют на принимающей катушке . Установку вакуумируют до 1,313 Па, включают нагреватели волокна для поднятия температуры, превышающей на 10-100°С температуру распада данного металлорганического соединения . Включают электродвигатели, осуществляющие перемотку волокна,и источник звуковых колебаний. В реактор через дозатор подают металлорганическое соединение. Нагретое волокно непрерывно протягивают со скоростью 0,2-0,5 м/мин.Металлизированное волокно наматывается на приемную катушку. i После окончания перематывания волокна выключают электродвигатели , источник звуковых колебаний и нагреватели . Величину удельного сопротивления металлизированных волокон по всей длине определяют с помощью моста сопротивления. Толщину получаемого покрытия по всей длине волокна определяют на электронном микроскопе УМВ-100К. в таблице приведены основные показатели волокна, металлизированного на предлагаемой установке. Как видно из таблицы, предлагаемая установка позволяет наносить металлические равномерные покрытия толщиной 0,-0,5 мкм с удельным сопротивлением не более 20 Ом/см на диэлектрические: стеклянные, базальтовые, квар-цевые волокна. . Предлагаемая установка обладает следующими преимуществами по сравнению с прототипом: расположение второго нагревателя после реактора сок кращает расход металлорганического соединения; расположение вибратора перед реактором и выполнение его в виде эбонитового стержня увеличивает эффект расталкивания волокон и улучшает равномерность покрытия каждого волокна -в жгуте; помещение катушек в вакуумные камеры исключает использование уплотнителей и позволяет повысить надежность работы установки; подсоединение вакуумных камер к реактору обеспечивает работу установки под вакуумом, что исключает использование газа-носителя , загрязняющего покрытие окислами .

Реферат

Формула

Комментарии