Способ нанесения покрытия на волокна и устройство для его осуществления - RU2177916C2

Код документа: RU2177916C2

Чертежи

Описание

Изобретение относится к нанесению на волокна покрытий из жидких органических составов, которые затем отверждают с образованием на волокнах твердых защитных органических покрытий, а более конкретно, к нанесению покрытий на стеклянные световоды.

Покрытия на волокна обычно наносят для защиты от механических повреждений, изоляции, идентификации и других целей. Например, оптическое волокно вытягивают из источника, например, тигля или расплавленной заготовки, а затем последовательно пропускают через трубку-холодильник, одно или более средств нанесения покрытия, механизм протяжки, например, валки, и наматывают на катушку. Средства измерения диаметра располагают между источником и трубкой-холодильником; другие средства для измерения диаметра располагают, к примеру, за средствами нанесения покрытия. Вытягиваемое оптическое волокно покрывают до контакта с поверхностью других валков.

Оптическое волокно покрывают протягиванием через сосуд с жидким покровным составом, а затем через калибровочный фильтр, где излишки жидкости удаляют. Поскольку волокно проходит через поверхность покровного состава, оно увлекает его за собой и на поверхности жидкости образуется мениск. По мере увеличения скорости вытяжки мениск становится глубже. При превышении определенной скорости вытяжки поверхность покровного состава в зоне контакта по существу располагается по касательной к поверхности волокна, что приводит к захвату окружающего воздуха. Ниже определенной скорости вытяжки такой воздух растворяется в покрытии и невидим в нем. Чем скорость вытяжки выше, тем больше объем захватываемого воздуха, а при достижении определенного предела в покрытии волокна начинают просматриваться пузырьки. Кислород захваченного воздуха ингибирует отверждение покровного состава, а избыток пузырьков, являющийся видимым дефектом, при их достаточном количестве и величине способен увеличиваать потери при микроизгибах оптического волокна.

Патент США 4.704.307 (Jochem et al. ) и статья C. M. G. Jochem et al. "High-Speed Bubble-Free Coating of Optical Fibers on a Short Drawing Tower", Proc. lOOC-ECOC'85 (Venice, Italy, Oct. 1-4, 1985), pp. 515-518 относятся к способу и устройству для получения свободных от пузырьков покрытий на оптических волокнах, которые вытягивают при более высоких скоростях, чем в случаях вытяжки в воздушной среде, окружающей волокно в месте его введения в жидкий покровный состав. В статье C. M. G. Jochem et al. было показано, что риск образования пузырьков уменьшается, если в зоне контакта волокна и покровного состава присутствует продувочный газ с более низкой, чем у воздуха, кинематической вязкостью, поскольку такой газ хуже увлекается волокном. Там же показано, что аргон, ксенон и CCl2F2 применимы в качестве продувочных газов.

Пат. США 4.792.347 (Deneka et al. ), используемый далее для ссылок, раскрывает способ получения защитного покрытия оптического волокна нанесением на его поверхность и отверждением жидкого полимеризуемого покровного состава с получением защитного пластмассового слоя. Перед нанесением такого состава воздух над поверхностью волокна замещают продувочным газом, который менее растворим в жидком покровном составе и препятствует образованию пузырьков в неотвержденном слое. Подходящими продувочными газами по указанному патенту являются азот, диоксид углерода и элементы VIII группы (то есть так называемые инертные газы, например, ксенон, неон, аргон и т. п. ); а также химически инертные галоидоуглеводороды типа хлороформа, фреонов (Freon®) или другие хлор- или фторзамещенные углеводороды. Все указанные продувочные газы замещают кислород воздуха и поэтому ослабляют его ингибирующее действие при отверждении. Например, азот сам по себе не уменьшает образование газовых пузырьков в покрытиях, однако как заместитель кислорода он безопасен и недорог. Подобным образом действует и аргон.

Гелий не упомянут в патенте США 4.792.347 среди инертных газов, подходящих для предотвращения появления пузырьков в формируемом покрытии. Он не считался хорошим продувочным газом, ибо как в патенте США 4.704.307, так и в вышеупомянутой статье C. M. G. Jochem et al. отмечено, что кинематическая вязкость продувочного газа должна быть достаточно низкой, т. е. ниже, чем у воздуха. Гелий же (см. табл. 2 на с. 516 этой статьи) обладает кинематической вязкостью 100х106, что в 7,43 раза больше, чем у воздуха. Более того, из таблицы 2 в статье Jochem et al. видно, что в экспериментах с гелием (несмотря на теоретические объяснения) образование пузырьков практически не уменьшалось.

Задачей изобретения является создание способа и устройства для предотвращения образования пузырьков в покрытии оптических волокон с использованием газа, который технологически приемлем при их вытяжке и, дополнительно, создать способ и устройство для охлаждения свежевытянутых оптических волокон и одновременного предотвращения образования пузьрьков в покрытии.

Изобретение предусматривает способ нанесения покрытий на волокна, препятствующий образованию пузырьков в покрытии. Покрытия получают, протягивая волокна сквозь массу жидкого способного к отверждение покровного состава, удаления избытка жидкости с волокна и отверждения жидкого покрытия с образованием твердого защитного слоя. Согласно изобретению афмосфера, окружающая волокно в месте его введения в жидкий покровный состав, исключая волокно после его выхода из жидкого состава, содержит эффективное количество гелия для снижения образования пузырьков в твердом защитном слое. Атмосфера может содержать по существу чистый гелий или смесь гелия и по меньшей мере одного иного газа. Гелиевая атмосфера более эффективна, если ее направляют на волокно одной или более струями для вытеснения увлекаемого воздуха с волокна.

Перед введением в жидкий покровный состав волокно можно пропускать через холодильник, а поток указанной атмосферы можно направлять на волокно на участке удаления воздуха между поверхностью жидкости и холодильником, причем указанный участок может быть удален от холодильника. Если хладоагентом служит гелий, то после выхода из холодильника этот гелий можно подавать в средства для удаления воздуха с волокна.

Жидкий покровный состав может находиться в устройстве для нанесения покрытия, перед подачей в которое волокно можно пропускать через холодильник, причем холодильник может быть установлен непосредственно вблизи устройства для нанесения покрытия так, чтобы исключить захват воздуха волокном, выходящим из холодильника, до его введения в жидкий покровный состав.

Струи гелийсодержащего газа можно направлять на волокно при его пропускании через холодильник.

Волокно перед введением в указанную атмосферу может быть подвергнуто действию пониженного давления.

Указанная задача решается также тем, что предложенное устройство для получения волокна с покрытием, содержащее средства формования волокна и средства нанесения жидкого покровного состава на волокно, содержит также средства создания окружающей волокно в месте его введения в жидкий покровный состав атмосферы, которая содержит достаточное количество гелия для уменьшения создания пузырьков в покрытии при исключении создания гелийсодержащей атмосферы в средствах отверждения.

Устройство может дополнительно содержать камеру пониженного давления, которая расположена непосредственно вблизи средств создания атмосферы на стороне, противоположной средствам нанесений жидкого покровного состава.

Средства формования волокна могут содержать источник стекла и средства вытягивания волокна из источника, между источником стекла и средствами нанесения жидкого покровного состава на волокно может быть установлен холодильник, а средства создания атмосферы могут содержать средства направления на волокно потока гелийсодержащего газа, которые могут быть расположены на некотором расстоянии относительно холодильника и могут примыкать к средствам нанесения жидкого покровного состава.

Устройство может быть дополнительно снабжено средствами подачи гелия в холодильник, средствами удаления отработанного газа из холодильника и средствами подачи по меньшей мере части указанного отработанного газа в средства создания атмосферы.

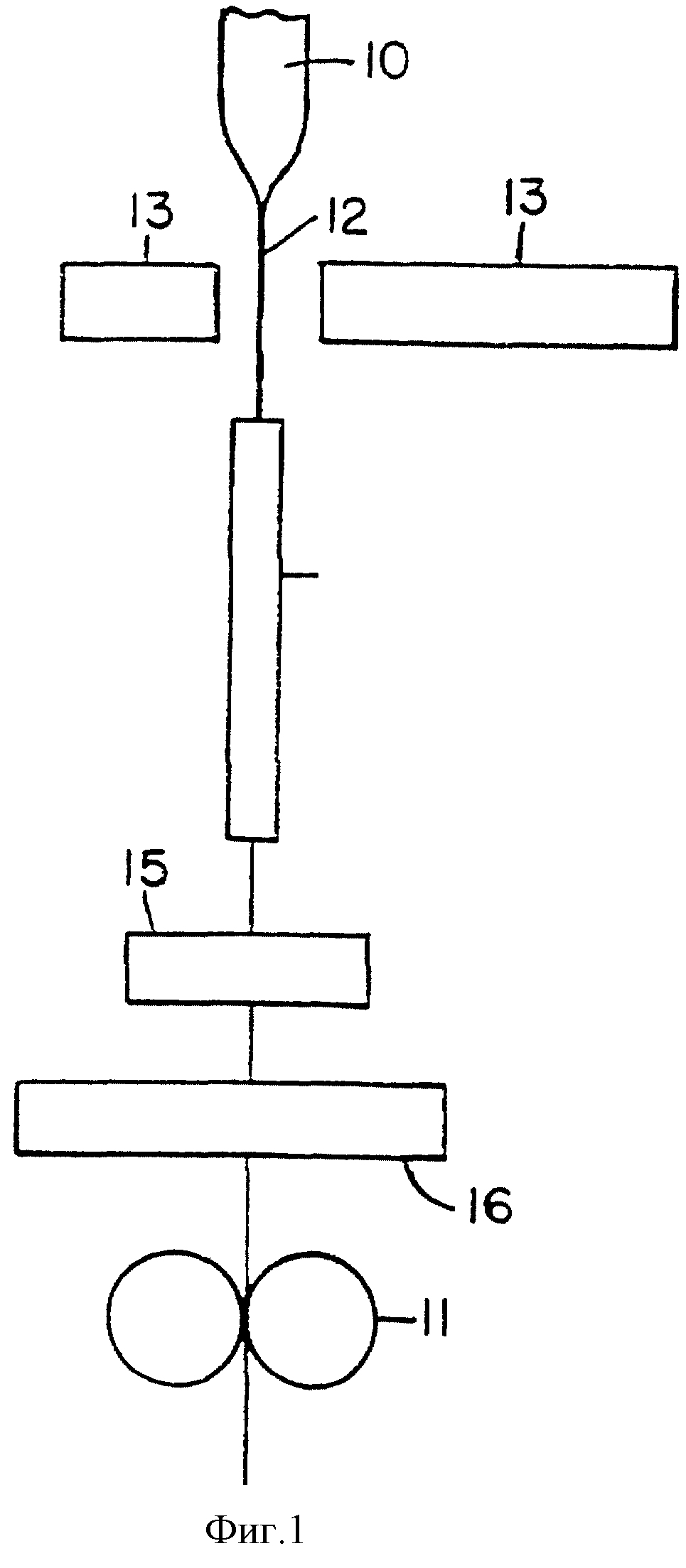

На фиг. 1 схематически показана система вытяжки оптического волокна.

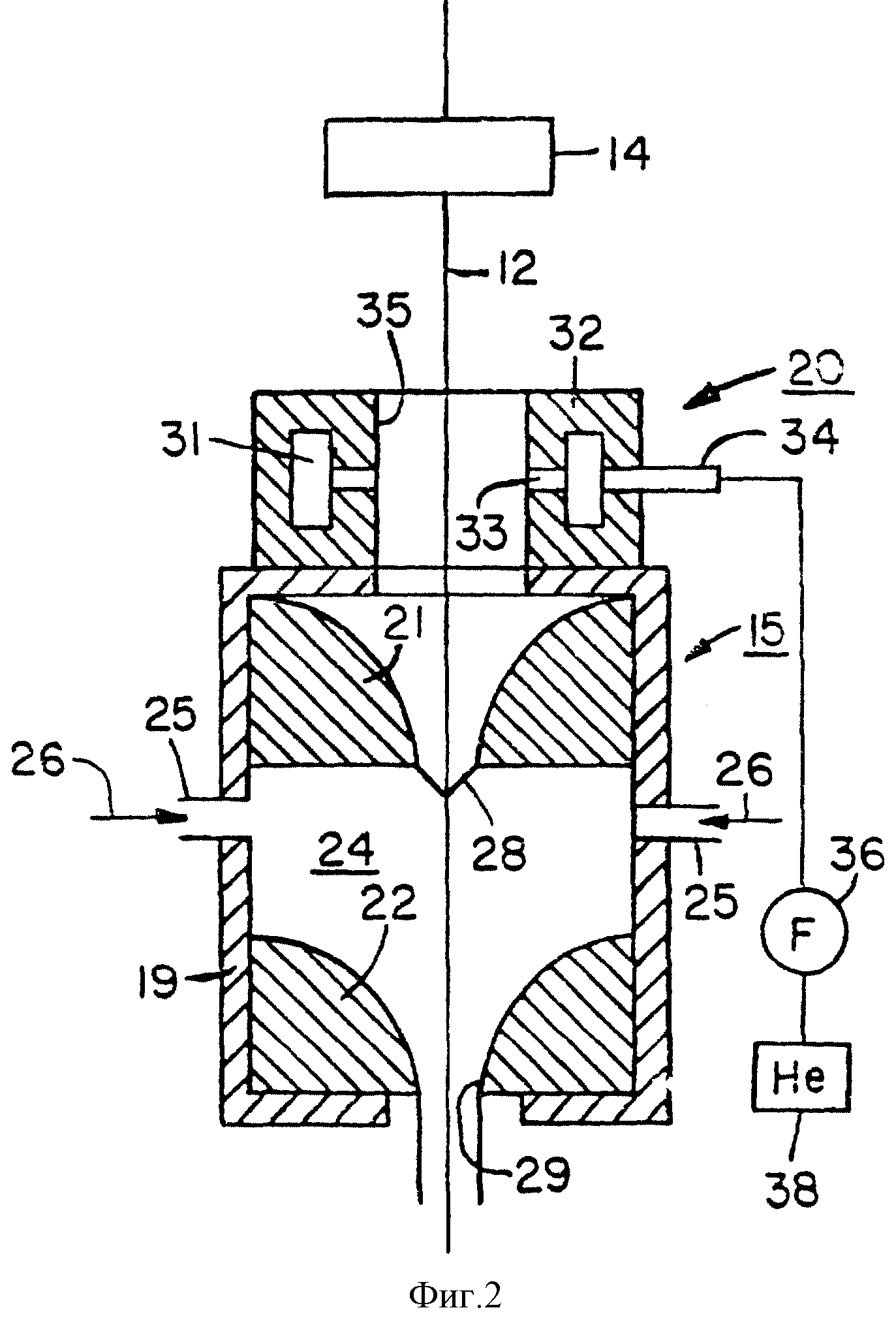

На фиг. 2 схематически показано устройство для нанесения покрытий на оптическое волокно, имеющее средства удаления воздуха с волокна.

На фиг. 3 схематически показано устройство для нанесения покрытий на оптическое волокно, имеющее средства создания вакуума в зоне, окружающей волокно, перед его введением в средства удаления воздуха с волокна.

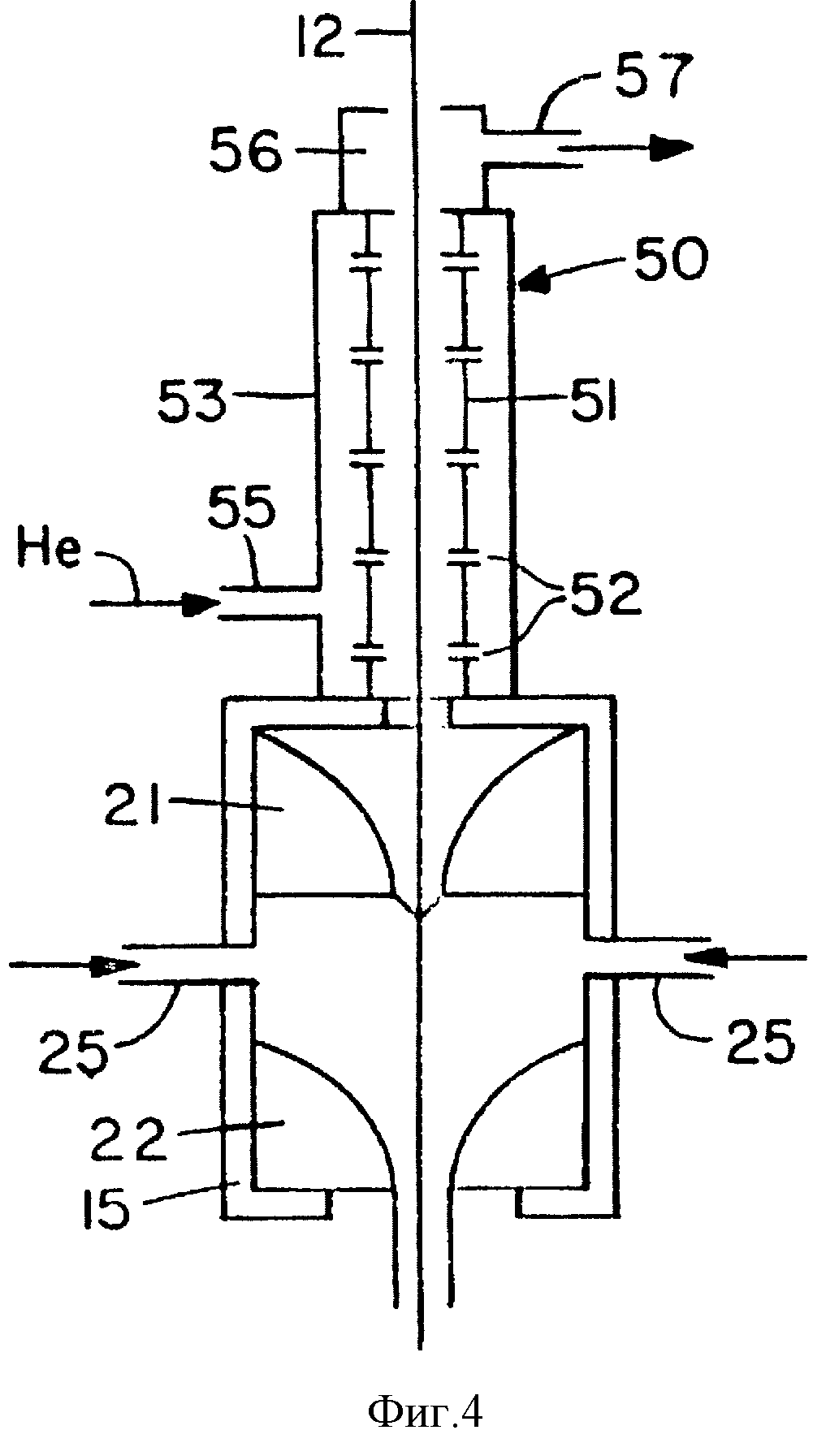

На фиг. 4 схематически показано устройство, которое одновременно выполняет функции холодильника и средства удаления воздуха с волокна.

На фиг. 5 схематически показано устройство для использования гелия, выходящего из холодильника, в качестве продувочного газа.

Система вытяжки волокна согласно изобретению показана на фиг. 1. Она включает стеклянную заготовку 10, по меньшей мере конец которой расплавлен, и пару валков 11 для вытяжки волокна 12 из расплава. Выход оптического микрометра 13 подключен к системе управления, регулирующей скорость валков 11 по данным контроля диаметра волокна. Волокно 12 проходит через средства 15 нанесения покрытия, в котором происходит нанесение защитного состава, и далее - через средства 16 отверждения. Термин "отверждение" обозначает любой процесс превращения жидкого покровного состава в твердое защитное покрытие. При высокой скорости вытяжки волокна необходимо использовать средства 14 охлаждения (холодильник) до температуры, которая необходима для нанесения покрытий на волокно в средствах 15.

Средства 14 охлаждения волокна обычно состоят из трубки, окружающей волокно 12; при этом охлаждающий газ протекает сквозь трубку, входя через щель, отверстия или пористый вкладыш таким образом, что часть его радиально направлена к волокну (см. , например, пат. США 4.437.870). И хотя охлаждающий газ может несколько уменьшить количество воздуха, увлекаемого волокном в холодильнике, при перемещении волокна от холодильной трубки 14 к средствам 15 нанесения покрытия захват воздуха увеличивается.

Поэтому устройство для вытяжки обычно оснащали приспособлением для удаления воздуха с поверхности волокна до нанесения жидкого состава. На фиг. 2 показано устройство 20 для удаления воздуха по пат. США 4.792.347, и средства 15 нанесения покрытия оптического волокна по пат. США 4.531.959.

Средства 15 нанесения покрытия содержат входную фильеру 21 и выходную фильеру 22 и расположенную в корпусе 19 камеру 24 с покровной жидкостью. Жидкий покровный состав подают под давлением (не показано) через штуцера 25, пополняя камеру 24 покровной жидкостью 26. Верхняя поверхность 28 этой жидкости служит входной поверхностью, сквозь которую волокно 12 проходит из входной фильеры 21, образуя мениск. Выходная фильера 22 имеет выходное окно 29, расположенное на выходе из камеры с покровным составом и служащее для удаления его избытка с поверхности волокна до выхода из средства для покрытия.

Устройство 20 для удаления воздуха с волокна располагают над (т. е. по ходу потока перед) входной фильерой 21 так, что оно непосредственно примыкает к входной поверхности жидкого покровного состава и регулирует состав атмосферы над ней. Это устройство 20 имеет корпус 32 с множеством каналов 33 для подачи продувочного газа из кольцевого коллектора 31. Этот газ из источника 38 проходит через расходомер 36, входит в устройство 20 через патрубок 34, растекается по коллектору 31 и через каналы 33 поступает в цилиндрическое отверстие 35 в направлении к поверхности движущегося волокна для эффективного удаления с него увлекаемого воздуха.

Специалистам по теплопередаче хорошо известно (и это отмечено, например, в пат. США 4.437.870 и в упомянутой статье C. M. G. Jochem et al. ), что теплоотдача от оптического волокна к газу в холодильнике зависит от теплопроводности газа и что теплопроводность водорода и гелия значительно выше, чем воздуха. Однако гелий наиболее предпочтителен как хладоагент для трубчатого холодильника, ибо использование водорода вблизи выходного конца печи для вытяжки волокна опасно.

Согласно изобретению гелий также используют в качестве продувочного газа в устройстве 20 (фиг. 2), которое применяют в сочетании с устройством для вытяжки оптического волокна, представленным на фиг. 1. Оптическое волокно 12 - это обычное одномодовое волокно со ступенчатым профилем показателя преломления для систем связи, имеющее внешний диаметр 125 мкм и плакированное чистой двуокисью кремния. Для покрытия волокна использовали жидкий акрилатный покровный состав, отверждаемый при ультрафиолетовом облучении. В патрубок 34 устройства для удаления воздуха подавали коммерчески доступный (по меньшей мере 99,9% чистоты) гелий с расходом 7 л/мин. В готовом покрытом волокне под микроскопом определяли пузырьки в покрытии. При скорости вытяжки 16 м/с пузырьков в покрытии не было. Скорость вытяжки волокна не влияла на начало появления пузырьков в покрытии. Следует заметить, что скорость вытяжки не может превышать 16 м/с, ибо применяемое в средстве для отверждения ультрафиолетовое облучение при более высокой скорости не способно отвердить покрытие полностью.

В экспериментах по нанесению покрытий, проведенных в среде воздуха (а не продувочного газа), начало появления пузырьков в покрытии наблюдалось при скорости вытяжки волокна 4-5 м/с.

Благодаря меньшей плотности гелий более экономичен в использовании, чем ранее предложенные газы типа СО2, CСl2F2, ксенона и т. п. , а поскольку он к тому же нетоксичен, летуч и легко удаляется из производственных помещений, уменьшается опасность для персонала.

В устройстве, показанном на фиг. 1, для предотвращения образования пузырьков в покрытии могут также быть использованы смеси гелия с другими газами. Например, гелий может быть смешан с таким газом, как СО2, или CCl2F2, потому что их использование по отдельности также ограничивает образование пузырьков. Кроме того, гелий может быть смешан с таким газом, как воздух или азот, которые, как известно, не уменьшают образование пузырьков при высокой скорости вытяжки. Количество гелия, необходимое для добавления в другой газ, зависит от условий процесса, в частности от скорости вытяжки, температуры, вязкости покровного материала и относительной эффективности каждого газа в продувочной газовой смеси. Другим фактором является способ применения смеси гелий/газ вблизи поверхности волокна. Так, если струи истекают в направлении волокна подобно показанному на фиг. 2, гелия в продувочной смеси гелий/воздух требуется меньше, чем если бы она просто протекала сквозь через цилиндрическое отверстие 35. Максимальная скорость вытяжки, при которой отсутствуют пузырьки в покрытии, при использовании продувочного газа в виде смеси воздух/гелий ниже максимальной скорости вытяжки при использовании для продувки чистого гелия. Кроме того, снижение потребности в гелии как продувочном газе достигается из-за присутствия его остаточных количеств вблизи поверхности волокна, выходящего из холодильника; особенно, если холодильник вплотную примыкает к устройству для покрытия.

На фиг. 3 показан вариант осуществления изобретения, в котором давление гелия у поверхности жидкости понижено. После прохождения через холодильник 14 волокно 12 попадает в вакуумную камеру 40, которая соединена с источником вакуума патрубком 41. Затем волокно 12 входит в устройство для удаления воздуха 20, где струи гелия сдувают с волокна оставшийся воздух. Эта конструкция повышает максимально возможную скорость вытяжки, при которой пузырьки в покрытии не образуются.

В устройствах для вытяжки, где в качестве продувочного газа используют гелий, средства 50 охлаждения волокна, в которых гелий является охлаждающим газом, могут быть вытянуты в вертикальном направлении и закреплены прямо на устройстве для нанесения покрытия (см. фиг. 4). Средства 50 охлаждения имеют центральную трубу 51 со щелями 52. Труба 51 окружена внешней трубой 53, соединенной с каналом 55 для входа газа. Над трубой 51 расположена камера для отработанного газа. Гелий входит в трубу 53 по каналу 55 и истекает через щели 52 струями, направленными на волокно 12. Гелий и увлеченный воздух, который был внесен в холодильник с волокном, отводятся через канал 57. В этом варианте гелий выполняет две функции: он охлаждает волокно и вытесняет или сдувает воздух с волокна в результате того, что содержащая гелий атмосфера окружает волокно в месте его входа в жидкость. Это предпочтительно при очень высоких скоростях вытяжки, когда удаление увлекаемого волокном воздуха над устройством для нанесения покрытия затруднено.

В варианте согласно фиг. 5 средства удаления воздуха 20 расположены под холодильником 60 с зазором и выполнены аналогично средствам 50 на фиг. 4. Гелий входит в холодильник 60 через патрубок 65, а охлаждение волокна 12 протекает подобно описанному для устройства на фиг. 4. Гелий и захваченный воздух, поступающие в холодильник с волокном, удаляют через камеру 66 и патрубок 67. По меньшей мере часть смеси гелий/воздух подают в патрубок 34 средства 20. Остатки смеси гелий/газ могут быть удалены.

Характеристики поверхности оптического волокна также могут быть видоизменены подобно описанному в вышеупомянутом пат. США 4.792.347 путем введения совместно с продувочным газом паров химических соединений, повышающих совместимость поверхности стекла с жидкими покровными составами. Примерами таких соединений служат обычные кремнийсодержащие сшивающие агенты; другие реагенты для обработки поверхности могут включать мономеры или добавки, уже присутствующие в полимеризуемом составе для нанесения покрытия.

Несмотря на то, что ранее описанный пример касается покрытия стеклянного оптического волокна, можно использовать описанный способ удаления воздуха гелием для волокон из других материалов, таких как пластмасса или металл. Кроме того, часто оптические волокна снабжают двумя защитными покрытиями. В таких системах вытяжки волокна воздух увлекается первым покрытием при движении волокна в средствах отверждения и до его входа во вторые средства нанесения покрытия. Захваченный первым покрытием воздух может быть удален путем создания гелиевой атмосферы, описанной выше, для уменьшения образования пузырьков во втором покрытии.

Реферат

Изобретение относится к нанесению на волокна покрытий из жидких органических составов, которые затем отверждают с образованием на волокнах твердых защитных органических покрытий, а более конкретно к нанесению покрытий на стеклянные световоды. Способ включает непрерывное протягивание волокна через массу жидкого покровного состава, последующее удаление избытка такого состава с волокна и отверждение жидкого покрытия с созданием твердого защитного слоя. Атмосфера, окружающая волокно в зоне его введения в жидкий состав, исключая волокно после его выхода из жидкого состава, содержит эффективное количество гелия для уменьшения создания пузырьков в твердом защитном слое. Устройство для получения волокна с покрытием содержит средства формования волокна, средства нанесения жидкого покровного состава на волокно, средства создания окружающей волокно атмосферы, содержащей гелий, и средства отверждения жидкого покровного состава после выхода волокна из средств нанесения жидкого покровного состава. Средства создания окружающей волокно атмосферы предназначены для создания гелийсодержащей атмосферы в зоне введения волокна в жидкий покровной состав. При этом исключается создание гелийсодержащей атмосферы в средствах отверждения. Изобретение позволяет уменьшить образование пузырьков в твердом покрытии. 2 с. и 9 з. п. ф-лы, 5 ил.