Устройство для изготовления покрытого металлом оптического волокна и металлизированное оптическое волокно (варианты) - RU21913U1

Код документа: RU21913U1

Чертежи

Описание

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТОГО МЕТАЛЛОМ ОПТИЧЕСКОГО ВОЛОКНА И МЕТАЛЛИЗИРОВАННОЕ ОПТИЧЕСКОЕ

ВОЛОКНО (ВАРИАНТЫ)

Настоящая полезная модель относится к устройству для изготовления покрытого металлом оптического волокна, а также к металлизированным оптическим волокном, полученным с помощью такого устройства.

Обычно используемое для связи оптическое волокно из кремнезема имеет диаметр примерно от 100 микрометров до 150 микрометров IT поэтому покрывается защитным покрытием для предотвращения случайного излома. Более того, давление, приложенное в точке даже небольшого дефекта, вызывает излом оптического волокна. Теоретически оптическое волокно, изготовленное из кремнезема, имеет высокую прочность, примерно 14 ГПа, но в случае воздействия влаги на оптическое волокно оно становится очень хрупким. Поэтому, оптическое волокно покрывается защитным покрытием из соответствующего материала для защиты поверхности оптического волокна, для повышения сопротивления растяжению и изгибу, а также для предотвращения проникновения влаги.

Известно устройство для изготовления оптического волокна, покрытого пластическим полимером, который затвердевает под воздействием ультрафиолетового излучения. Это устройство содержит тигель для плавки заготовки оптического волокна и вытягивания непокрытого оптического волокна, устройство измерения диаметра для непрерывного измерения диаметра непокрытого оптического волокна для поддержания его постоянной величины, охлаждающий аппарат, расположенный под устройством измерения диаметра для охлаждения имеющего высокую температуру непокрытого оптического волокна до комнатной температуры,

устройство для нанесения покрытия для покрытия непокрытого оптического волокна акриловым или кремнеземным полимером, затвердевающим под воздействием ультрафиолетовых лучей для защиты от внешней окружающей среды, устройство отверждения, устанавливаемое под устройством для нанесения покрытия для отверждения покрытого оптического волокна, натяжной барабан для вытягивания оптического волокна из заготовки путем приложения вращательного усилия, а также катушку для наматывания покрытого оптического волокна.

Во время обработки, заготовка оптического волокна медленно подается в тигель под управлением механизма управления положением заготовки. Тигель работает при температуре равной нескольким сотням градусов Цельсия, обычно от 2100 до 2200°С. Непокрытое оптическое волокно вытягивается из части заготовки оптического волокна с уменьшенным поперечным сечением. Вытягивающее усилие создается натяжным барабаном.

Устройство измерения диаметра измеряет диаметр непокрытого оптического волокна для генерации контрольного сигнала, передаваемого на регулятор диаметра (не показан) для поддержания определенной величины диаметра, например, 125 микрометров. А именно, регулятор диаметра управляет вытягивающим усилием натяжного барабана в ответ на контрольный сигнал для поддержания величины диаметра непокрытого волокна равным 125 микрометрам. После быстрого охлаждения охлаждающим аппаратом, непокрытое оптическое волокно покрывается защитным покрытием из акрилового или кремнеземного полимера посредством устройства нанесения покрытия. Покрытое оптическое волокно затвердевает в устройстве отверждения. Наконец, покрытое оптическое волокно наматывается на катушку.

затвердевает под воздействием ультрафиолетового излучения, очень восприимчиво к воздействию влаги, содержащейся в атмосфере, так что пропускающее влагу полимерное покрытие ухудшает прочность оптического волокна, которое вследствие этого разрушается даже под воздействием слабого удара. Кроме этого, такой полимер не выдерживает температуру выше 200°С, так что почти невозможно использовать такие оптические волокна в условиях высокой температуры и высокой влажности.

Известно, кроме того (см. US, A, 4606608), устройство для изготовления покрытого металлом оптического волокна, содержащее тигель для плавки заготовки оптического волокна и вытягивания непокрытого оптического волокна, устройство измерения диаметра непокрытого оптического волокна для его регулирования, устройство нанесения металлического покрытия на непокрытое оптическое волокно для предотвращения проникновения влаги, контроллер температуры для управления внутренней температурой устройства нанесения металлического покрытия, стол для передвижения устройства нанесения металлического покрытия для центровки непокрытого оптического волокна устройства нанесения металлического покрытия, охлаждающий аппарат для охлаждения металлизированного оптического волокна, имеющего высокую температуру, натяжной барабан для вытягивания оптического волокна из заготовки оптического волокна путем приложения вращающего усилия и катушку для наматывания металлизированного оптического волокна, имеющего металлическое покрытие.

Известное металлизированное оптическое волокно, полученное с помощью вышеописанной установки имеет покрытие из аморфного металлического сплава, которое при охлаждении в условиях окружающей среды подвержено образованию оксидов, снижающих качество покрытия.

В основу полезной модели поставлена задача создать устройство для изготовления покрытого металлом оптического волокна, которое исключало бы возможность образования оксидов в процессе охлаждения изготавливаемого металлизированного волокна, а также создать металлизированные волокна имеющие тонкое равномерное токопроводящее металлическое покрытие, предотвращающее проникновение влаги в оптическое волокно в условиях высокой температуры и высокой влажности.

Поставленная задача решается тем, что в устройстве для изготовления покрытого металлом оптического волокна, содержащем тигель для плавки заготовки оптического волокна и вытягивания непокрытого оптического волокна, устройство измерения диаметра непокрытого оптического волокна для его регулирования, устройство нанесения металлического покрытия на непокрытое оптическое волокно для предотвращения проникновения влаги, контроллер температуры для управления внутренней температурой устройства нанесения металлического покрытия, стол для передвижения устройства нанесения металлического покрытия для центровки непокрытого оптического волокна относительно устройства нанесения металлического покрытия, охлаждающий аппарат для охлаждения металлизированного оптического волокна, имеющего высокую температуру, натяжной барабан для вытягивания оптического волокна из заготовки оптического волокна путем приложения вращающего усилия и катушку для наматывания металлизированного оптического волокна, согласно изобретению, контроллер управления внутренней температурой устройства нанесения металлического покрытия и натяжной барабан выполнены с возможностью обеспечения внутренней температуры устройства нанесения покрытия и скорости вытягивания волокна достаточными для получения металлического покрытия постоянной толщины в диапазоне от 5 до 50 микрометров, а охлаждающий

аппарат выполнен с возможностью охлаждения металлизированного оптического волокна посредством подачи инертного газа.

Целесообразно, чтобы устройство содержит термопару для изменения температуры расплавленного металла в устройстве нанесения металлического покрытия и передачи результатов измерения контроллеру температуры для управления внутренней температурой устройства нанесения металлического покрытия.

Предпочтительно, чтобы устройство подачи инертного газа было установлено с одной из сторон около дна охлаждающего аппарата.

При этом в качестве инертного газа может быть использован Не, Аг или N.

В предпочтительном варианте устройство содержит вспомогательный охлаждающий аппарат, установленный между устройством измерения диаметра и устройством нанесения металлического покрытия для охлаждения непокрытого оптического волокна до температуры 25°С до ввода в устройство нанесения металлического покрытия.

Поставленная задача решается также тем, что металлизированное оптическое волокно, изготовленное из кремнезема в качестве основного компонента, содержащее сердцевину для передачи света, оболочку вокруг сердцевины, имеющую более низкий коэффициент преломления чем сердцевина, а также металлическое покрытие, сформированное на оболочке для предотвращения проникновения влаги, согласно изобретению, получено в устройстве, которое описано выше.

Предпочтительно толщина металлического покрытия находится в диапазоне от 5 микрометров до 50 микрометров, а само оптическое волокно представляет собой или одномодовое оптическое волокно, или оптическое волокно, обеспечивающее распространение за счет рассеяния или многомодовое оптическое волокно, или оптическое волокно с добавкой эрбия, или оптическое волокно с компенсацией

рассеяния или оптическое волокно с поляризацией.

Задача также решается тем, что в металлизированном оптическом волокне, изготовленном из кремнезема, содержащем в качестве основного компонента сердцевину для передачи света, оболочку сердцевины, имеющую более низкий коэффициент преломления, чем у сердцевины, а также покрытие, сформированное на оболочке для предотвращения проникновения влаги, согласно изобретению, покрытие выполнено из меди и получено при поддержании температуры расплавленной меди в устройстве нанесения металлического покрытия в диапазоне от 1083° до 1110°.

Кроме того, в металлизированном оптическом волокне, изготовленном из кремнезема, содержащем в качестве основного компонента сердцевину для передачи света, оболочку сердцевины, имеющую более низкий коэффициент преломления, чем у сердцевины, а также покрытие, сформированное на оболочке для предотвращения проникновения влаги, согласно изобретению, покрытие выполнено из олова и получено при поддержании температуры расплавленного олова в устройстве нанесения металлического покрытия в диапазоне от 231°С до 260°С.

И, наконец, в металлизированном оптическом волокне, изготовленном из кремнезема, содержащем в качестве основного компонента сердцевину для передачи света, оболочку сердцевины, имеющей более низкий коэффициент преломления чем сердцевина, а также покрытие, сформированное в упомянутой оболочке для предотвращения проникновения влаги, согласно изобретению, покрытие выполнено из алюминия и получено при поддержании температуры расплавленного алюминия в устройстве нанесения металлического покрытия в диапазоне от 660°С до 690°С.

В дальнейшем полезная модель поясняется описанием конкретных вариантов ее осуществления и прилагаемыми чертежами, на которых:

металлизированного оптического волокна, согласно настоящей полезной модели;

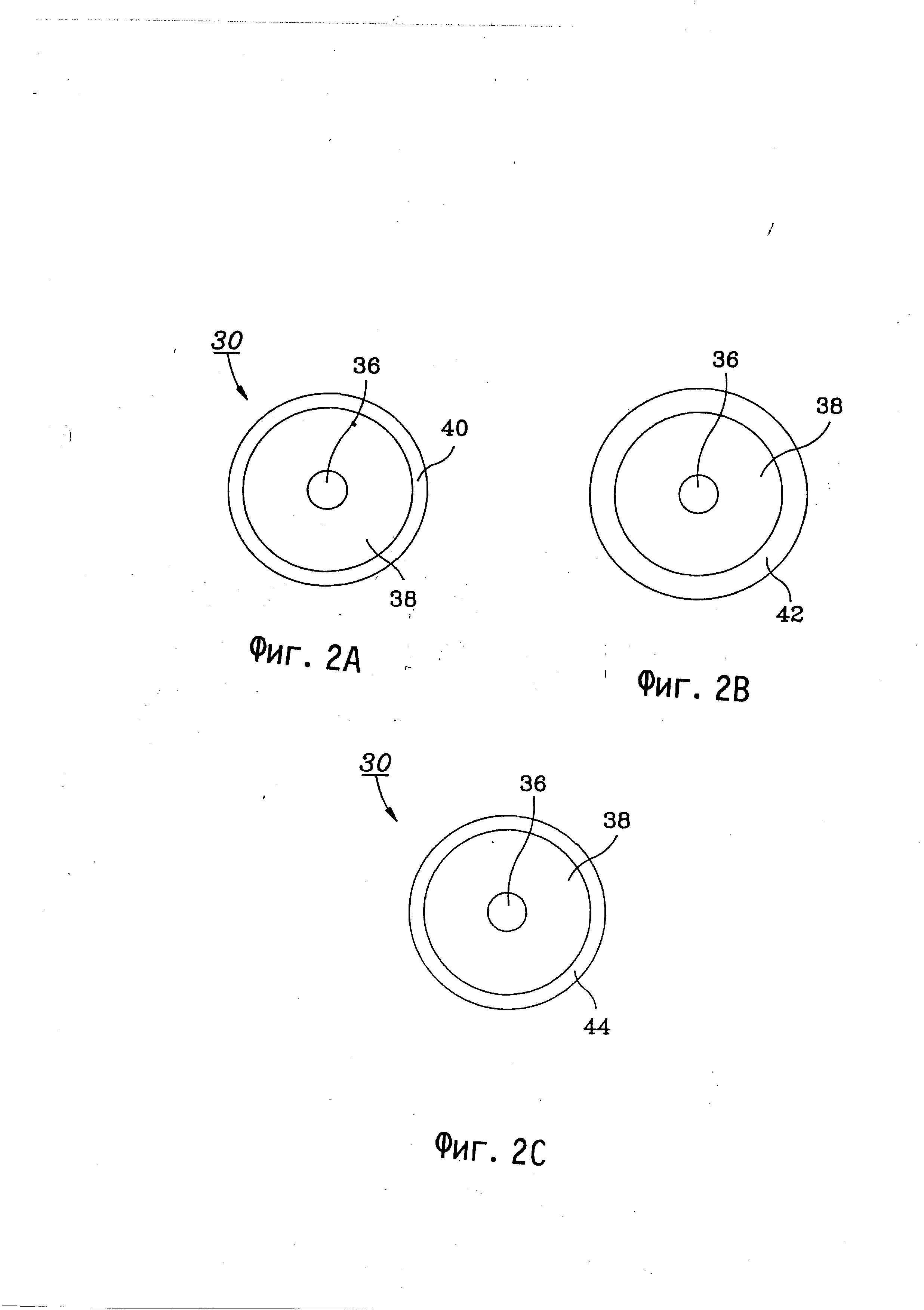

Фиг. 2А - поперечное сечение оптического волокна, покрытое медным покрытием;

Фиг. 2В - то же, что и на фиг. 2А, но с оловянным покрытием;

Фиг. 2С - то же, что и на фиг. 2А и 2В, но с алюминиевым покрытием.

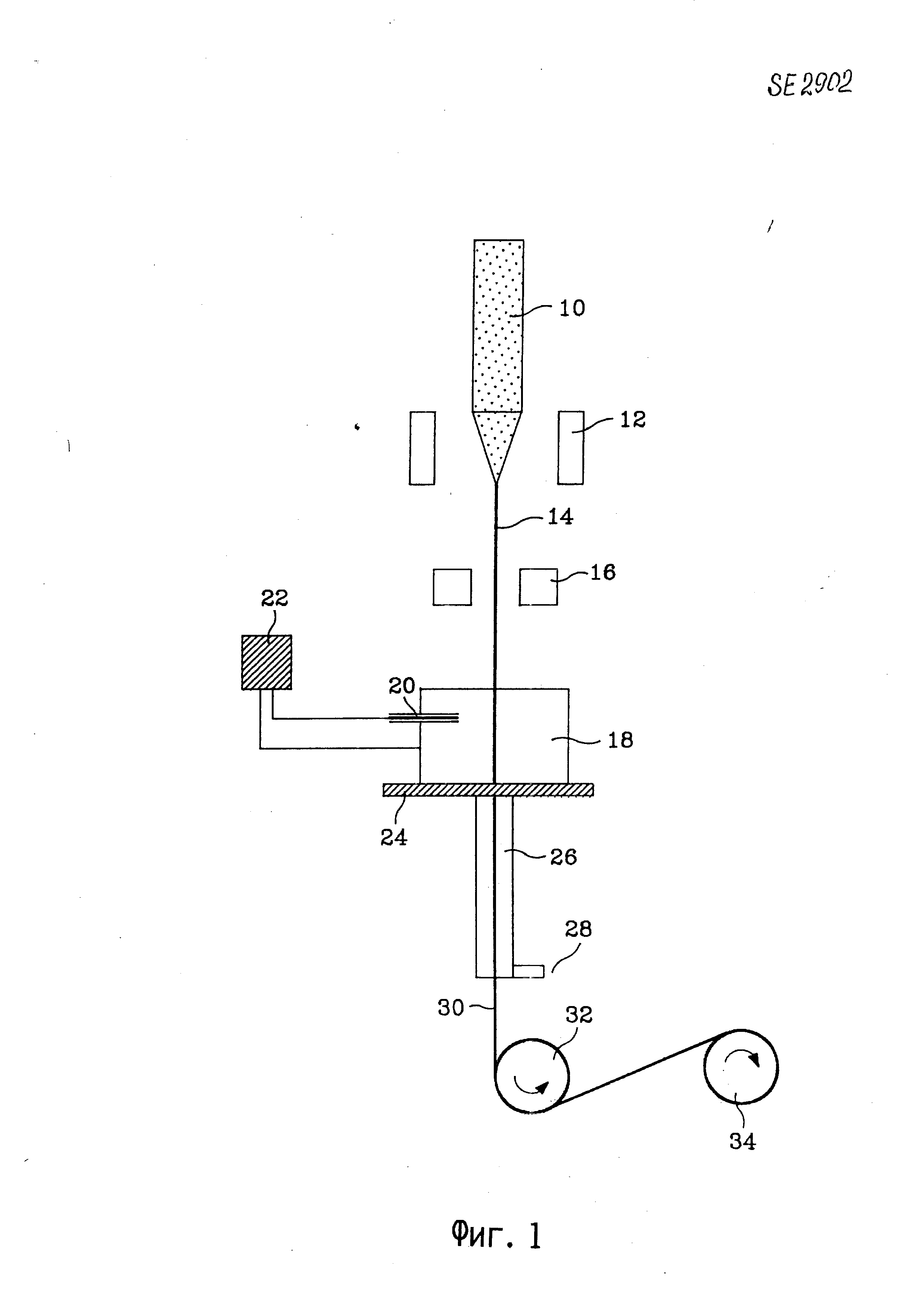

Устройство для изготовления покрытого металлом оптического волокна, изображенное на фиг. 1, содержит тигель 12 для плавки заготовки 10 оптического волокна при высокой температуре, равной 2150° С для вытягивания непокрытого оптического волокна 14, устройство 16 измерения диаметра для непрерывного измерения диаметра непокрытого оптического волокна для его регулирования, а также устройство 18 нанесения металлического покрытия для покрытия непокрытого оптического волокна 14 покрытием из меди, олова или алюминия соответственно толщиной от 5 микрометров до 50 микрометров для предотвращения проникновения влаги. На фиг. 2А, 2В и 2С показано поперечное сечение оптических волокон, покрытых соответственно Си, Sn, A1.

В предпочтительном варианте может использоваться вспомогательный охлаждающий аппарат, расположенный между устройством 16 измерения диаметра и устройством 18 нанесения металлического покрытия для охлаждения непокрытого оптического волокна 14 до комнатной температуры, равной 25° С до его помещения в устройство 18 нанесения металлического покрытия. Устройство 18 нанесения металлического покрытия имеет термопару 20 для измерения температуры расплавленного металла для передачи контрольного сигнала на контроллер 22 температуры, который управляет внутренней температурой устройства 18 нанесения металлического покрытия для поддержания постоянной температуры расплавленного металла.

Кроме того имеется стол 24 для перемещения устройства 18 нанесения металлического покрытия для правильного размещения непокрытого оптического волокна 14 в центре устройства нанесения металлического покрытия. Под столом 24 имеется охлаждающий аппарат 26 для охлаждения металлизированного оптического волокна 30, имеющего высокую температуру. Устройство 28 подачи охлаждающего газа размещается с одной из сторон на дне охлаждающего аппарата 26 для подачи в охлаждающий аппарат 26 инертного газа такого, как Не, А г и N в качестве охлаждающего газа. Натяжной барабан 32 предназначен для вытягивания оптического волокна из заготовки 10 оптического волокна путем приложения вращательного усилия. Наконец, катушка 34 предназначена для намотки металлизированного оптического волокна 30.

При изготовлении с помощью вышеописанного устройства покрытого медью оптического волокна, заготовку 10 оптического волокна из кремнезема или из кремнезема с некоторой добавкой, медленно подают в тигель 12 под управлением механизма управления положением заготовки (не показан). Тигель 12 работает при температуре, равной нескольким сотням градусов Цельсия, обычно от 2100 до 2200°С. Непокрытое оптическое волокно 14 вытягивается из части заготовки 10 оптического волокна с уменьшенным поперечным сечением. Вытягивающее усилие создается натяжным барабаном 32.

Устройство 16 измерения диаметра измеряет диаметр непокрытого оптического волокна 14 для генерации контрольного сигнала, передаваемого на регулятор диаметра (не показан) для поддержания установленной величины диаметра, например, 125 микрометров. А именно, регулятор диаметра управляет усилием вытягивания натяжного барабана 32 в соответствии с контрольным сигналом так, чтобы поддерживать диаметр непокрытого оптического волокна 14 и

125 микрометров.

После прохождения через устройство 16 измерения диаметра, непокрытое волокно 14 покрывается покрытием 40 (фиг. 2А) постоянной толщины из меди в устройстве 18 нанесения металлического покрытия, содержащего расплавленную медь чистоты 99,9 процентов. Толщина медного покрытия, наносимого на непокрытое оптическое волокно 14 зависит от температуры расплавленной меди и скорости вытягивания оптического волокна. Опишем это более детально. Температура поверхности непокрытого волокна 14, проходящего через устройство 18 нанесения металлического покрытия, равна примерно 25°С, а температура расплавленной меди в устройстве 18 нанесения металлического покрытия превышает 1085°С. Поэтому, так как холодная поверхность непокрытого оптического волокна 14 взаимодействует с расплавленной медью, имеющей высокую температуру, то расплавленная медь, расположенная около непокрытого волокна, крепко примерзает к нему. В этом случае, если увеличивается время взаимодействия непокрытого оптического волокна 14 и расплавленной меди, то температура поверхности непокрытого оптического волокна 14 повышается за счет передачи тепла от расплавленной меди, так что постепенно уменьшается объем меди, примерзаемой к оптическому волокну 14, благодаря чему уменьшается толщина медного покрытия 40. Поэтому, для получения необходимой толщины медного покрытия 40 предпочтительно, чтобы время взаимодействия непокрытого волокна 14 с расплавленной медью находилось в диапазоне от 0.001 секунд до 0.1 секунд, а более предпочтительно, чтобы оно находилось в диапазоне от 0.001 секунд до 0.4 секунд.

Наконец, оптическое волокно 30, покрытое медью медленно охлаждается в охлаждающем аппарате 26 в атмосфере инертного газа и наматывается катушку 34 под управлением натягивающего усилия натяжного барабана 32. Изготовленное таким

образом оптическое волокно 30 (фиг. 2А)содержит сердцевину 36 для передачи света, оболочку 38 сердцевины, имеющую более низкий коэффициент преломления, чем у сердцевины, а также защитное медное покрытие 40 толщиной 22 микрометра, которое формируется на оболочке для предотвращения проникновения влаги. Медное покрытие 40 может быть сформировано на одномодовом оптическом волокне, на оптическом волокне, обеспечивающем распространение за счет рассеяния, на многомодовом оптическом волокне, на оптическом волокне с добавкой эрбия, на оптическом волокне с компенсацией рассеяния или на оптическом волокне с поляризацией.

Медное покрытие 40 оптического волокна полностью предотвращает проникновение влаги и понижение прочности оптического волокна, а также предоставляет возможность передавать не только свет по оптическому волокну но и электрический сигнал по покрытию волокна и таким образом является экономичным. Более того, покрытые медью оптические волокна могут использоваться при температуре окружающей среды, превышающей 200°С без их разрушения, и, как оказалось, имеют повышенную изгибоустойчивость, больший срок службы и большую надежность.

При изготовлении покрытого оловом оптического волокна с использованием устройства, представленного на фиг. 1, заготовку 10 оптического волокна из кремнезема или из кремнезема с некоторой примесью, медленно подают в тигель 12 под управлением механизма управления положения заготовки (не показан). Тигель 12 работает при температуре, равной нескольким сотням градусов Цельсия, обычно от 2100 до 2200°С. Непокрытое оптическое волокно 14 вытягивается из части с уменьшенным поперечным сечением заготовки 10 оптического волокна. Вытягивающее усилие обеспечивается натяжным барабаном 32.

Устройство 16 измерения диаметра измеряет диаметр непокрытого оптического волокна 14 для генерации контрольного сигнала, передаваемого на регулятор диаметра (не показан) для поддержания определенной величины диаметра, например, 125 микрометров. А именно, регулятор диаметра управляет вытягивающим усилием натяжного барабана 32 в соответствии с контрольным сигналом для поддержания величины диаметра непокрытого волокна 14 не более 125 микрометров.

После прохождения через устройство 16 измерения диаметра на непокрытое волокно 14 наносится покрытие 42 из олова постоянной толщины в устройстве 18 нанесения металлического покрытия, содержащем расплавленное олово чистоты 99,9 процентов. Толщина покрытия 42 олова непокрытого оптического волокна 14 зависит от температуры расплавленного олова и скорости вытягивания оптического волокна. Более детально, температура поверхности непокрытого волокна 14, проходящего через устройство 18 нанесения металлического покрытия равна примерно 25°С, а температура расплавленного олова в устройстве 18 нанесения металлического покрытия равна примерно 235°С. Поэтому, во время взаимодействия холодной поверхности оптического волокна 14 с расплавленным оловом, имеющим высокую температуру, расплавленное олово, находящееся поблизости от непокрытого оптического волокна 14 крепко примерзает к нему. В этом случае, если увеличивается время взаимодействия непокрытого оптического волокна 14 с расплавленным оловом, то температура поверхности непокрытого волокна 14 увеличивается за счет тепла, передаваемого от расплавленного олова так, что постепенно уменьшается объем олова примерзаемого к оптическому волокну 14, благодаря чему уменьшается также и толщина покрытия оловом. Поэтому, для получения подходящей толщины оловянного покрытия предпочтительно, чтобы

время взаимодействия непокрытого оптического волокна 14 с расплавленным оловом находилось в диапазоне от 0.001 секунд до 0.1 секунд.

Наконец, покрытое оловом оптическое волокно 30 медленно охлаждается охлаждающим аппаратом 26 в атмосфере инертного газа и наматывается на катушку 34 под управлением вытягивающего усилия натяжного барабана 32. Таким образом, изготовленное оптическое волокно 30( (фиг. 2В)состоит из сердцевины 36 для передачи света, оболочки 38 сердцевины, имеющей более низкий коэффициент преломления чем сердцевина, а также из защитного оловянного покрытия 42 толщиной 22 микрометра, сформированного на оболочке для предотвращения проникновения влаги. Оловянное покрытие 42 может формироваться на одномодовом оптическом волокне, на оптическом волокне, обеспечивающем распространение за счет рассеяния, на многомодовом оптическом волокне, на оптическом волокне с примесью эрбия, на оптическом волокне с компенсацией рассеяния или на оптическом волокне с поляризацией.

Оловянное покрытие оптического волокна полностью предотвращает проникновение влаги и следовательно ухудшение прочности оптического волокна. Более того, оптическое волокно, покрытое оловом может использоваться при температуре окружающей среды более 100°С без его разрушения и как оказалось имеет повышенную изгибоустойчивость и больший срок службы, что повышает его надежность.

При изготовлении покрытого алюминием оптического волокна в устройстве, показанном на фиг. 1, заготовку 10 оптического волокна из кремнезема или из кремнезема с некоторой примесью, медленно подают в тигель 12 под управлением механизма управления положением заготовки (не показан). Тигель 12 работает при температуре, равной нескольким сотням градусов Цельсия, обычно от 2100 до 2200°С.

Непокрытое оптическое волокно 14 вытягивается из части заготовки 10 оптического волокна, уменьшенной в поперечном направлении. Вытягивающее усилие создается натяжным барабаном 32.

Устройство 16 измерения диаметра измеряет диаметр непокрытого оптического волокна 14 для генерации контрольного сигнала, передаваемого на регулятор диаметра (не показан) для поддержания определенной величины диаметра, например, 125 микрометров. А именно, регулятор диаметра управляет вытягивающим усилием натяжного барабана 32 в соответствии с контрольным сигналом, для поддержания величины диаметра непокрытого оптического волокна 14 равным 125 микрометрам.

После прохождения через устройство 16 измерения диаметра, непокрытое волокно 14 покрывается покрытием 44 из алюминия постоянной толщины в устройстве 18 нанесения металлического покрытия, содержащего расплавленный алюминий чистоты 99,9 процентов. Толщина алюминиевого покрытия непокрытого оптического волокна 14 определяется температурой расплавленного алюминия и скоростью вытягивания оптического волокна. Более детально, температура поверхности непокрытого волокна 14, проходящего через устройство 18 нанесения металлического покрытия равна примерно 25°С, а температура расплавленного алюминия в устройстве 18 нанесения металлического покрытия равна примерно 660°С. Поэтому, во время взаимодействия холодной поверхности оптического волокна 14 с расплавленным алюминием, имеющим высокую температуру, расплавленный алюминий, находящийся поблизости от непокрытого оптического волокна 14 крепко примерзает к нему. В этом случае, если увеличивается время взаимодействия непокрытого оптического волокна 14 с расплавленным алюминием, то температура поверхности непокрытого волокна 14 увеличивается

за счет тепла, передаваемого от расплавленного алюминия, так что постепенно уменьшается объем алюминия, примерзаемого к оптическому волокну 14, благодаря чему уменьшается также и толщина алюминиевого покрытия. Поэтому, для получения подходящей толщины тонкого покрытия предпочтительно, чтобы время взаимодействия непокрытого оптического волокна 14 с расплавленным алюминием находилось в диапазоне от 0.001 секунд до 0.1 секунд.

Наконец, оптическое волокно 30 (фиг. 2С), покрытое алюминиевым покрытием 44 медленно охлаждается охлаждающим аппаратом 26 в атмосфере инертного газа и наматывается на катушку 34 под управлением вытягивающего усилия натяжного барабана 32. Таким образом изготовленное оптическое волокно 30, состоит из сердцевины 36 для передачи света, оболочки 38 сердцевины, имеющей более низкий коэффициент преломления чем сердцевина, а также из защитного алюминиевого покрытия 44 толщиной 22 микрометра, сформированного на оболочке для предотвращения проникновения влаги. Алюминиевое покрытие 44 может формироваться на одномодном оптическом волокне, на оптическом волокне, обеспечивающем распространение за счет рассеяния, на многомодном оптическом волокне, на оптическом волокне с примесью эрбия, на оптическом волокне с компенсацией рассеяния или на оптическом волокне с поляризацией.

Алюминиевое покрытие 44 оптического волокна полностью предотвращает проникновение влаги и, следовательно, ухудшение прочности оптического волокна. Более того, оптическое волокно, покрытое алюминием может использоваться при температуре окружающей среды более 200°С без его разрушения и, как оказалось, имеет повышенную изгибоустойчивость и больший срок службы, что повышает его надежность. ФОРМУЛА ПОЛЕЗНОЙ МОДЕЛИ

1.Устройство для изготовления покрытого металлом оптического волокна, содержащее тигель для плавки заготовки оптического волокна и вытягивания непокрытого оптического волокна, устройство измерения диаметра непокрытого оптического волокна для его регулирования, устройство нанесения металлического покрытия на непокрытое оптическое волокно для предотвращения проникновения влаги, контроллер температуры для управления внутренней температурой устройства нанесения металлического покрытия, стол для передвижения устройства нанесения металлического покрытия для центровки непокрытого оптического волокна относительно устройства нанесения металлического покрытия, охлаждающий аппарат для охлаждения металлизированного оптического волокна, имеющего высокую температуру, натяжной барабан для вытягивания оптического волокна из заготовки оптического волокна путем приложения вращающего усилия и катушку для наматывания металлизированного оптического волокна, отличающееся тем, что контроллер управления внутренней температурой устройства нанесения металлического покрытия и натяжной барабан выполнены с возможностью обеспечения внутренней температуры устройства нанесения покрытия и скорости вытягивания волокна достаточными для получения металлического покрытия постоянной толщины в диапазоне от 5 до 50, а охлаждающий аппарат выполнен с возможностью охлаждения металлизированного оптического волокна посредством подачи инертного газа.

2.Устройство для изготовления оптического волокна по п. 1, отличающееся тем, что содержит термопару для измерения температуры расплавленного металла в устройстве нанесения металлического покрытия и передачи результатов измерения

контроллеру температуры для управления внутренней температурой устройства нанесения металлического покрытия.

3.Устройство для изготовления оптического волокна по п. 1, отличающееся тем, что устройство подачи инертного газа установлено с одной из сторон около дна охлаждающего аппарата.

4.Устройство для изготовления оптического волокна по п. 3 отличающееся тем, что устройство для подачи инертного газа приспособлено для подачи Не, Аг или N.

5.Устройство для изготовления оптического волокна по п. 1, отличающееся тем, что содержит вспомогательный охлаждающий аппарат, установленный между устройством измерения диаметра и устройством нанесения металлического покрытия для охлаждения непокрытого оптического волокна до температуры 25 °С до ввода в устройство нанесения металлического покрытия.

6.Металлизированное оптическое волокно, изготовленное из кремнезема в качестве основного компонента, содержащее сердцевину для передачи света, оболочку вокруг сердцевины, имеющую более низкий коэффициент преломления чем сердцевина, а также металлическое покрытие, сформированное на оболочке для предотвращения проникновения влаги, отличающееся тем, что оно получено в устройстве согласно любому из п.п. 1-4.

7.Металлизированное оптическое волокно по п. 6, отличающееся тем, что толщина металлического покрытия находится в диапазоне от 5 микрометров до 50 микрометров.

8.Металлизированное оптического волокно по п. 6, отличающееся тем, что оптическое волокно представляет собой одномодовое оптическое волокно, оптическое волокно, обеспечивающее распространение за счет рассеяния, многомодовое оптическое волокно, оптическое волокно с добавкой эрбия, оптическое волокно с

компенсацией рассеяния или оптическое волокно с поляризацией.

9.Металлизированное оптическое волокно, изготовленное из кремнезема, содержащее в качестве основного компонента сердцевину для передачи света, оболочку сердцевины, имеющую более низкий коэффициент преломления, чем у сердцевины, а также покрытие, сформированное на оболочке для предотвращения проникновения влаги, отличающееся тем, что покрытие выполнено из меди и получено при поддержании температуры расплавленной меди в устройстве нанесения металлического покрытия в диапазоне от 1083°С до 1110°С.

10.Металлизированное оптическое волокно по п. 9, отличающееся тем, что толщина медного покрытия находится в диапазоне от 5 микрометров до 50 микрометров.

11.Металлизированное оптическое волокно, изготовленное из кремнезема, содержащее в качестве основного компонента сердцевину для передачи света, оболочку сердцевины, имеющую более низкий коэффициент преломления, чем у сердцевины, а также покрытие, сформированное на оболочке для предотвращения проникновения влаги, отличающееся тем, что покрытие выполнено из олова и получено при поддержании температуры расплавленного олова в устройстве нанесения металлического покрытия в диапазоне от 231°С до 260°С.

12.Металлизированное оптическое волокно по п. 11, отличающееся тем, что толщина оловянного покрытия находится в диапазоне от 5 микрометров до 50 микрометров.

13.Металлизированное оптическое волокно, изготовленное из кремнезема, содержащее в качестве основного компонента сердцевину для передачи света, оболочку сердцевины, имеющую более низкий коэффициент преломления чем сердцевина, а также покрытие, сформированное в упомянутой оболочке для

предотвращения проникновения влаги, отличающееся тем, что покрытие выполнено из алюминия и получено при поддержании температуры расплавленного алюминия в устройстве нанесения металлического покрытия в диапазоне от 660°С до 690°С.

14. Металлизированное оптическое волокно по п. 13, отличающееся тем, что толщина алюминиевого покрытия находится в диапазоне от 5 микрометров до 50 микрометров.

Съ

UJ со

со

СО

-1

00

СО СМ

Формула

Комментарии