Проницаемая для коптильного дыма и паров воды оболочка для пищевых продуктов из термопластичной смеси с натуральным внешним видом - RU2341090C9

Код документа: RU2341090C9

Описание

Настоящее изобретение относится к одно- или многослойной рукавной невытянутой, моно- или биаксиально ориентированной (и термофиксированной) оболочке для пищевых продуктов из термопластичной смеси, включающей по меньшей мере один алифатический полиамид и/или сополиамид, и по меньшей мере один или несколько синтетических водорастворимых полимеров, и по меньшей мере один органический и/или неорганический наполнитель. На основании своей высокой проницаемости для паров воды она в особенности пригодна в качестве искусственной колбасной оболочки для сырокопченых сортов колбасы.

Оболочки для пищевых продуктов, особенно колбасные оболочки, получают из натуральной кишечной оболочки, оболочки из текстиля, волокна или целлюлозы, коллагена или синтетического полимера. Оболочка из коллагена, соответственно, оболочка из волокон кожи, правда, отличается натуральной поверхностью и является приятной на ощупь, однако, ее получают из шкур крупного рогатого скота очень дорогостоящим и загрязняющим окружающую среду способом. Кожную ткань разлагают с помощью кислот (как, например, молочная кислота) вплоть до фибрилл; высоковязкую массу экструдируют и медленно и компактно осаждают и упрочняют с помощью газообразного аммиака или гидроксида аммония. При высушивании затем осуществляют сшивку (отверждение) для придания продуктам достаточной стабильности, так что они претерпевают процесс заварки без существенной потери прочности. Натуральные кишечные оболочки, как также и оболочки из волокон кожи, однако, вследствие различных предшествующих событий, как BSE-эпизоотия в случае крупного рогатого скота и злоупотребление антибиотиками, становятся в возрастающей степени менее пригодными для конечных потребителей. Кроме того, существуют законодательные ограничения. Поэтому желательно иметь альтернативу указанным кишечным оболочкам. Оболочки из целлюлозы, даже таковые с усилением волокнами, позволяют решить эту задачу лишь ограниченно. Также способ изготовления является не менее дорогостоящим и загрязняющим окружающую среду, чем способ получения оболочки из коллагена.

Оболочки для пищевых продуктов на основе синтетических полимеров, напротив, представляют собой подлинную альтернативу. Их можно получать очень просто, с меньшими затратами и безупречно с точки зрения гигиены, комбинированным способом экструзии и формования с раздувом. Однако чистые оболочки из синтетических полимеров вследствие своей ненатуральной, гладкой и блестящей поверхности не могут иметь успеха в конъюнктуре рынка в отношении коллагеновой, соответственно, натуральной кишечной оболочки. К тому же они могут аккумулировать лишь небольшое количество воды и обладают лишь незначительной проницаемостью для паров воды, которая не достаточна для применений в случае сырокопченой колбасы, так как в этом случае нужно достигать известной степени усушки. В случае созревания салями, например, обычно происходит потеря массы примерно 23-26% спустя 10 суток созревания, что предполагает наличие высокопроницаемых оболочек. Далее, обычные искусственные оболочки не пропускают никакого дыма низкой температуры (примерно 20-35°С) и пропускают только незначительные количества дыма высокой температуры (примерно 70-80°С). В случае сырокопченых сортов колбасы, однако, стандартным способом является холодное копчение.

В большом количестве описаны пленки из водорастворимых полимеров, как поливиниловый спирт, и природных веществ, как, например, крахмал. В заявке на патент США А-5322866 описывается биологически разлагаемая пленка на основе поливинилового спирта и крахмала, которая, однако, не обладает никакой водостойкостью. Повышенной водостойкости можно достигать благодаря добавке агента сшивки или за счет нанесения на пленку покрытия из водоотталкивающих веществ (заявка на патент США А-5106890).

Гораздо менее чувствительными к влаге являются комбинации из водостойких синтетических полимеров, как, например, полиамиды, и водорастворимых полимеров, к которым, в случае необходимости, еще примешивают природные вещества. В этих случаях агент сшивки, как правило, более не является необходимым, так как водонерастворимая матрица в значительной степени защищает чувствительные к влаге вещества от окружающей их среды.

Так, в Международной заявке WO-94/16020 описываются биоразрушаемые композиции из двух полимеров, каждый из которых уже является биологически разрушаемым. В качестве первого полимера называют, в частности, также полиамид (РА), в качестве второго компонента называют, в частности, поливиниловый спирт (PVAL), полилактид и другие алифатические сложные полиэфиры. По желанию дополнительно может быть примешан полисахарид. Из получаемых из указанных композиций изделий растворяются при экстракции водой доли поливинилового спирта, так что - как обнаруживают под электронным микроскопом - получают высокопористую, губко-подобную поверхность. Такой материал вследствие этого не пригоден для использования в качестве пленок для упаковки влажных пищевых продуктов.

В заявке на патент США А-4611019 описываются композиции из термопластичного поливинилового спирта и небольшой доли полиамида или сложного полиэфира, которые, по сравнению с чистым поливиниловым спиртом, должны обладать преимуществом наличия высокого газового барьера при низких и в особенности при повышенных величинах влажности.

Согласно вышеуказанному уровню техники, проницаемость для (коптильных) газов и паров воды не играет никакой роли или даже является нежелательной. Чаще всего на передний план выдвигается биологическая разрушаемость. Натуральный внешний вид и приятное восприятие на ощупь при этом являются второстепенными.

В Международной заявке WO-02/078455 описывается термопластичная система из полиамида и водорастворимого полимера в связи со способными хорошо подвергаться копчению оболочками для пищевых продуктов. Добавка природного продукта в качестве компонента (в качестве наполнителя или в термопластифицированной форме) или неорганического наполнителя не требуется. На основании своего ненатурального вида, гладкой и блестящей поверхности такого рода искусственные оболочки не могут иметь успеха в конъюнктуре рынка в отношении коллагеновой оболочки, соответственно, натуральной кишечной оболочки или оболочки из волокон.

Задачей настоящего изобретения поэтому являлось нахождение подлинной альтернативы коллагеновой оболочке, натуральной кишечной оболочке или оболочке из волокон, которая позволяет избежать недостатков уровня техники. Прежде всего, она должна отличаться особенно натуральным внешним видом и приятным восприятием на ощупь и при этом должна быть абсолютно похожа на коллагеновую оболочку, натуральную кишечную оболочку или оболочку из волокон. Такая оболочка для пищевых продуктов также должна быть водостойкой без дополнительной сшивки, то есть, под воздействием (горячей) воды не должно происходить никакого перехода полимера в окружающую среду. Она должна без разложения подвергаться экструзии и переработке в рукавные пленки, а также должна обладать высокими проницаемостями для (коптильного) дыма и паров воды, которые можно регулировать целенаправленно в широких пределах за счет рецептуры.

Задача решается с помощью одно- или многослойной оболочки для пищевых продуктов из термопластичной смеси, которая содержит по меньшей мере один алифатический полиамид и/или сополиамид и по меньшей мере один или несколько синтетических водорастворимых полимеров и отличается тем, что термопластичная смесь включает по меньшей мере один органический и/или неорганический наполнитель, причем оболочка обладает проницаемостью для паров воды, определяемой согласно немецкому стандарту DIN 53122, в невытянутом, моноаксиально или биаксиально вытянутом состоянии от 50 г/м2 в сутки до 1500 г/м2 в сутки. Проницаемость для паров воды невытянутой или моноаксиально вытянутой оболочки составляет, предпочтительно, 100-1200 г/м2 в сутки, особенно предпочтительно, 125-1100 г/м2 в сутки, особенно, 150-1000 г/м2 в сутки, в высшей степени предпочтительно, 170-900 г/м2 в сутки, в особенности, 200-800 г/м2 в сутки, прежде всего, 225-700 г/м2 в сутки или даже 250-600 г/м2 в сутки. Проницаемость для паров воды биаксиально вытянутой оболочки составляет, предпочтительно, 100-1200 г/м2 в сутки, особенно предпочтительно, 125-1100 г/м2 в сутки, особенно, 150-1000 г/м2 в сутки, в высшей степени предпочтительно, 175-900 г/м2 в сутки, в особенности, 200-800 г/м2 в сутки, прежде всего, 225-700 г/м2 в сутки или даже 250-600 г/м2 в сутки.

Оболочка согласно изобретению отличается особенно натуральным внешним видом и приятным восприятием на ощупь, и при этом ее трудно отличить от коллагеновой оболочки, натуральной кишечной оболочки и оболочки из волокон. Такая оболочка для пищевых продуктов также без дополнительной сшивки является водостойкой, то есть, под воздействием (горячей) воды из нее не происходит никакого перехода водорастворимого полимера в окружающую среду. Она без разложения подвергается экструзии и перерабатывается до получения рукавных пленок и обладает высокими проницаемостями для (коптильного) дыма и паров воды, которые можно регулировать целенаправленно в широких пределах за счет рецептуры.

Предпочтительными (со)полиамидами этого рода являются полиамид-6 (поли(ε-капролактам) = гомополимер из ε-капролактама, соответственно, 6-аминогексановой кислоты), РА-6.6 (полигексаметиленадипинамид = полиамид из гексаметилендиамина и адипиновой кислоты), РА=6/6.6 (сополиамид из ε-капролактама, гексаметилендиамина и адипиновой кислоты), РА-6/66.9 (сополиамид из ε-капролактама, гексаметилендиамина, адипиновой кислоты и азелаиновой кислоты), РА-6/66.12 (сополиамид из ε-капролактама, гексаметилендиамина, адипиновой кислоты и лауринлактама), РА-6.9 (полиамид из гексаметилендиамина и азелаиновой кислоты), РА-6.10 (полигексаметиленсебацинамид = полиамид из гексаметилендиамина и себациновой кислоты), РА-6.12 (полиамид из ε-капролактама и лактама ω-аминолауриновой кислоты), РА-4.6 (политетраметиленадипинамид = полиамид из тетраметилендиамина и адипиновой кислоты) или РА-12 (поли(ε-лауринлактам) = гомополимер из лауринлактама). К сополиамидам относят также гетерофункциональные полиамиды, в особенности простые полиэфирамиды, сложные полиэфирамиды, сополимеры простых эфиров, сложных эфиров и амидов, и полиамидуретаны. Из этих полиамидов предпочтительны таковые с блочным распределением различных функциональных групп, так называемые блоксополимеры. Особенно предпочтительными являются блоксополимеры на основе простых эфиров и амидов. (Со)Полиамид способствует прежде всего более высокой жесткости пленки и, в случае гетерофункциональных полиамидов, придает повышенную проницаемость для (коптильного) дыма.

Доля алифатического (со)полиамида составляет, в общем, 2-99 мас.%, предпочтительно, 5-95 мас.%, особенно предпочтительно, 10-90 мас.%, в особенности, 15-85 мас.%, в высшей степени предпочтительно, 20-80 масс.%, прежде всего, 25-75 мас.% или также 28-70 мас.%, в пересчете на общую массу смеси.

Водорастворимый синтетический полимер предпочтительно происходит из одной из групп:

а) поливиниловый спирт (PVAL), получаемый путем частичного или полного омыления поливинилацетата, а также сополимеры винилового спирта и пропен-1-ола,

b) полиалкиленгликоли, в особенности, поли(1,2-этандиол), поли(1,2-пропандиол) или соответствующий сополимер,

с) поливинилпирролидон, соответственно, водорастворимые сополимеры винилпирролидона и, по меньшей мере, одного ненасыщенного с α,β-олефиновой связью мономера,

d) поли(N-винилалкиламиды), например, поли(N-винилформамид), поли(N-винилацетамид), или

е) (со)полимеры акриловой кислоты и/или акриламида.

Из этих групп особенно предпочтительна группа а). В высшей степени предпочтителен поливиниловый спирт со средней молекулярной массой Mw в пределах от 10000 до 50000 и степенью омыления ацетатных групп в пределах от 75 % до 98 %.

Доля водорастворимого синтетического полимера составляет, в общем, 1-50 мас.%, предпочтительно, 3-45 мас.%, особенно предпочтительно, 5-40 мас.%, в особенности, 7-35 мас.%, в высшей степени предпочтительно, 9-30 мас.%, прежде всего, 11-25 мас.% или также 13-20 мас.%, в пересчете на общую массу термопластичной смеси.

Водорастворимые синтетические полимеры, в особенности поливиниловый спирт, уже давно используют для получения определенных полупроницаемых мембран. Мембраны, в принципе, получают из раствора; образующуюся за счет процесса осаждения пленку затем нужно подвергать сшивке для повышения водорастворимости. О термопластичном формовании водорастворимых полимеров до сих пор известно немного. На основании их высокой полярности и связанных с этим межмолекулярных взаимодействий их температура плавления в большинстве случаев находится отчетливо выше температуры разложения. Изделия из водорастворимых полимеров, сверх того, нужно подвергать дополнительной обработке путем сшивки для придания им влагостойкости при последующем применении.

Термопластичная смесь содержит, согласно изобретению, по меньшей мере, еще один наполнитель, который может быть органического, или соответственно, неорганического происхождения. В особенности введение органического наполнителя приводит к многократному улучшению значений проницаемости по сравнению с системой без наполнителя. Хорошей способности аккумуляции воды коллагеновой оболочки можно достигать за счет пригодного выбора наполнителя. На оболочке возможен рост плесени, росту способствуют природные вещества и вещества, которые подвержены набуханию при контакте с водой. Оболочка обладает достаточно высокой стабильностью калибра (значение σ15 больше, чем 8 Н/мм2) и ее можно безупречно снимать с пищевого продукта (как правило, с колбасного фарша). Вследствие этого она пригодна, в общем, в качестве искусственной колбасной оболочки, предпочтительно, для сырокопченых сортов колбасы, как высушиваемых на воздухе, копченых и некопченых, а также подвергаемых плесневому созреванию сортов сырокопченой колбасы.

В качестве органического наполнителя в особенности используют углеводы. Они могут состоять из природного полисахарида и/или его производного. Также пригодны разветвленные и сшитые полисахариды и их производные. Белки являются условно используемыми, так как при высоких температурах обработки они большей частью разлагаются.

Особенно пригодными полисахаридами являются, например, растительные порошки, волокна, фибриды или пульпа из целлюлозы. Они должны обладать средними размерами зерен, или соответственно, длин волокон 5-3000 мкм, предпочтительно, 10-1000 мкм, особенно предпочтительно, 15-500 мкм, особенно, 20-300 мкм, прежде всего, 25-250 мкм или также 30-200 мкм. Под них подпадают растительные волоски, соответственно, семенные волоконца, как хлопок, капок или акон, лубяные волокна, как лен, конопля, джут, кроталярия, кенаф, урена, розелла или рами, жесткие волокна (сизаль, хенекен, манила, Fique, Phomium, трава альфа, торф, солома, Jucca), плодовые волокна (кокос, ананас, яблоко, апельсин), волокна мягкой и твердой древесины (ель, сосна, пробковая мука), другие растительные волокна, как тилландзия, а также волокна из пшеницы, картофеля, томатов или моркови.

Используют также нативный крахмал, например, из картофеля, маниока, маранты (= Arrowroot), батата, пшеницы, кукурузы, ржи, риса, ячменя, проса, овса, сорго, каштана, желудей, бобов, гороха, бананов, саго. Предпочтителен кукурузный крахмал. Соотношение амилозы к амилопектину в различных крахмалах при этом может изменяться. Молекулярная масса Mw целесообразно составляет примерно 50000-10000000.

Производными крахмала являются, например, привитые нативные крахмалы. Средствами для прививки являются в особенности ангидрид малеиновой кислоты, ангидрид янтарной кислоты или ε-капролактон. Наряду с этим пригодны сложные эфиры крахмала, в особенности ксантогенаты, ацетаты, фосфаты, сульфаты, нитраты, малеаты, пропионаты, бутираты, лауроаты и олеаты крахмала; далее, простые эфиры крахмала, как простые метиловые, этиловые, пропиловые, бутиловые, алкениловые, гидроксиэтиловые, гидроксипропиловые эфиры крахмала. Также пригодны окисленные крахмалы, как диальдегидкрахмал, карбоксикрахмал или подвергнутый деструкции с помощью персульфата крахмал.

Наряду с этим применимы также сшитые углеводы. Их сшивают, например, с помощью производных мочевины, уротропина, триоксана, ди- или полиэпоксидов, ди- или полихлоргидринов, ди- или полиизоцианатов, производных угольной кислоты, сложных диэфиров или неорганических поликислот, как фосфорная кислота или борная кислота.

Далее, в качестве являющихся природными соединениями компонентов пригодны: мука из семян маслин, ксантан, гуммиарабик, гуммигеллан, Gummi Ghatti, камедь карайи, трагантовая камедь, эмульсан, рамсан, веллан, шизофиллан, полигалакторунат, ламинарин, амилоза, амилопектин, а также пектины. Используемыми также являются альгиновая кислота, альгинаты, каррагенан, фурцелларан, гуаровая камедь, агар-агар, тамариндовая камедь, камедь аралии, арабиногалактан, пуллулан, камедь рожкового дерева, хитозан, декстрины, 1,4-α-полиглюкан. Молекулярная масса Mw указанных углеводов составляет, в общем, 500-100000.

Применимы также синтетические волокна или порошки (например, полиэтиленовые, полипропиленовые, полиамидные, полиакрилонитрильные, полиэфирные волокна). Предпочтительно пригодны синтетические, стабильные при высокой температуре волокна или порошки на основе фторполимеров, полисульфонов, простых полиэфирсульфонов, простых полиэфиркетонов, полифениленсульфидов, полиарамидов, полиимидов, сложных ароматических полиэфиров, полихиноксалинов, полихинолинов, полибензимидазолов, жидкокристаллических полимеров и лестничных полимеров. Их средняя длина волокон, или соответственно, размер зерен составляет, в общем, 5-3000 мкм, предпочтительно, 10-1000 мкм, особенно предпочтительно, 15-500 мкм, особенно, 20-300 мкм, прежде всего, 25-250 мкм, в высшей степени предпочтительно, 30-200 мкм.

Также пригодны неорганические волокна из стекла (например, стекловолокна, элементарные стеклонити, штапельные стекловолокна), короткие волокна минеральной ваты (например, базальтовая вата, шлаковата, волокна спутанно-волокнистого асбеста), наполнители, соответственно, упрочнители из карбонатов (например, мел, известняковая мука, кальцит, осажденный карбонат кальция, карбонат магния, доломит, карбонат бария), сульфаты (например, сульфат бария, сульфат кальция), силикаты (например, тальк, пирофиллит, хлорит, роговая обманка, слюда, каолин, волластонит, сланцевая мука, осажденные силикаты Ca, Al, Ca/Al, Na/Al, полевые шпаты, муллит, цеолит), кремневые кислоты (например, кварц, плавленый кварц, кристобалит, кизельгур, нойбургский кремнезем, осажденная кремневая кислота, пирогенная кремневая кислота, стекольная мука, пемзовая мука, перлит, стеклянные (микро)шарики, например, литые стеклянные шарики, полые шарики из силиката алюминия, метасиликаты кальция), оксиды (например, гидроксид алюминия, гидроксид магния, диоксид титана, диоксид кремния) и другие, например, углеродные волокна. Неорганический наполнитель может быть модифицирован с помощью промотора адгезии для улучшения его совместимости с окружающей матрицей из синтетического полимера. На него также может быть нанесено покрытие, например, для придания ему цветности или для изменения уже имеющегося цвета. Средний эквивалентный диаметр шарика частицы наполнителя, в общем, больше, чем 0,1 мкм, предпочтительно, >1 мкм, особенно предпочтительно, >5 мкм, в особенности, >10 мкм, в высшей степени предпочтительно, >12 мкм, >15 мкм, >18 мкм, прежде всего, >21 мкм, >25 мкм, >28 мкм, >31 мкм, >34 мкм, >37 мкм, или даже >40 мкм, >43 мкм, >46 мкм или >50 мкм. Эквивалентный диаметр шарика крупной частицы предпочтительно не должен превышать 3000 мкм. Средний эквивалентный диаметр составляет предпочтительно менее, чем 1500 мкм, особенно предпочтительно, менее, чем 1000 мкм, в высшей степени предпочтительно, менее, чем 500 мкм, и особенно менее, чем 250 мкм. Особенно предпочтительны стеклянные микрошарики со средним размером диаметра от 1 мкм до 250 мкм, предпочтительно, от 2 мкм до 150 мкм.

Наполнители придают оболочке, в общем, очень натуральный шелковисто-матовый внешний вид и (приятное) восприятие на ощупь. Поверхность приобретает легкую шероховатость, которую можно регулировать за счет типа наполнителя. За счет доли наполнителя к тому же можно оказывать влияние на способность оболочки свертываться в кольцо. Далее, наполнитель действует как упрочнитель, благодаря чему отчетливо повышается стабильность калибра материала с наполнителем по сравнению с материалом без наполнителя. Наконец, наполнители - в особенности органические наполнители - способствуют повышенной проницаемости для (коптильного) дыма, которую также можно регулировать за счет рода и доли наполнителя. Оболочка пригодна для горячего копчения (>50°C), для горячего копчения при более низкой температуре (25-50°C) и для холодного копчения (до 25°C). Интенсивность переносимого на колбасу аромата дыма и цвета копченого продукта повышается с повышающейся температурой коптильного газа. Сверх того, за счет своих альдегидных, фенольных и кислотосодержащих компонентов коптильный дым обладает консервирующим, антиоксидантным и упрочняющим действием.

Хорошую способность в отношении аккумуляции воды в случае предлагаемой согласно изобретению оболочки придают с помощью наполнителей, которые обладают высокой способностью к набуханию, соответственно, действуют как сверхабсорберы. Это улучшает, например, поведение при созревании в случае сырокопченых сортов колбасы и уменьшает “высачивание” вареных колбас во вторую упаковку. Пригодны в особенности содержащие сульфатные, карбоксилатные или фосфатные группы вещества, соответственно, таковые с четвертичными аммониевыми группами. Точно также пригодны способные в высокой степени набухать нейтральные вещества. Вещества могут быть сшитыми, несшитыми, разветвленными или линейными. Используют, например, нативные органические загустители, как агар-агар, альгинаты, пектины, каррагенаны, трагант, гуммиарабик, гуаровая камедь, мука плодов рожкового дерева и желатин, наряду с этим, однако, также измененные органические природные вещества, как (натрий)карбоксиметилцеллюлоза, натрийкарбоксиметилэтилцеллюлоза, метилгидроксиэтилцеллюлоза, метилгидроксипропилцеллюлоза, гидроксиэтилцеллюлоза и карбоксиметилкрахмал. Далее, можно использовать неорганические загустители (например, кремневая кислота или поликремневая кислота), глинистые минералы, как монтмориллониты или цеолиты. В качестве полностью синтетических загустителей можно использовать виниловые полимеры, поликарбоновые кислоты, простые полиэфиры, полиимины и полиамиды; далее, сверхадсорберы на основе полиакрилата, соответственно, полиметакрилата.

Общая доля наполнителя составляет, в общем, 1-50 мас.%, предпочтительно, 2-45 мас.%, особенно предпочтительно, 3-40 мас.%, в высшей степени предпочтительно, 5-30 мас.%, особенно, 6-25 мас.%, в частности, 8-21 мас.%, 9-19 мас.%, соответственно, 11-15 мас.%, соответственно, в пересчете на общую массу термопластичной смеси. В случае высокой доли наполнителя оболочка может отрываться подобно бумаге и особенно хорошо может отделяться, например, от колбасного фарша.

Следует рекомендовать добавку мягчителя, соответственно, пластификатора. Благодаря этому переработка в экструзионно-раздувном агрегате для изготовления пленок упрощается, так как материал является менее хрупким. Кроме того, благодаря лучшему переводу в удобное для переработки состояние компонента наполнителя достигают более однородной структуры пленки, что желательно для определенных применений.

Предпочтительными пластификаторами являются диметилсульфоксид (ДМСО), бутан-1,3-диол, глицерин, вода, этиленгликоль, бутиленгликоль, диглицерид, простой дигликолевый эфир, формамид, N-метилформамид, N,N-диметилформамид (ДМФА), N,N-диметил-мочевина, N,N-диметилацетамид, N-метилацетамид, полиалкиленоксид, моно-, ди- или триацетат глицерина, сорбит, эритрит, маннит, глюконовая кислота, галактуроновая кислота, глюкаровая кислота, глюкуроновая кислота, полигидроксикарбоновые кислоты, глюкоза, фруктоза, сахароза, лимонная кислота или производные лимонной кислоты или поливиниловый спирт. В отношении рода и доли пластификатора (пластификаторов) руководствуются выбираемыми в каждом случае наполнителями, и выбор можно оптимизировать путем простых предварительных испытаний.

Доля мягчителя, соответственно, пластификатора составляет вплоть до 40 мас.%, предпочтительно, 1-35 мас.%, особенно предпочтительно, 2-30 мас.%, в высшей степени предпочтительно, 5-25 мас.%, особенно, 10-20 мас.%, соответственно, в пересчете на общую массу термопластичной смеси.

В случае, если желательно, предлагаемую согласно изобретению оболочку можно окрашивать с помощью красителей и/или пигментов. При вытяжке вокруг пигментной частицы могут образовываться пустоты (вакуоли). Благодаря вакуолям еще дополнительно повышается проницаемость пленки для (коптильного) дыма. Красители или пигменты целесообразно добавлять к термопластичной смеси до экструзии. Кроме того, при необходимости можно добавлять добавки, которые влияют на слипание колбасного фарша. В принципе, пригодны азотсодержащие и содержащие карбоксильные группы соединения. Лучшего слипания колбасного фарша можно достигать также физическими способами, как обработка коронным разрядом.

В однослойной форме осуществления оболочка состоит, по существу, из вышеуказанной термопластичной смеси. Оболочка согласно изобретению, однако, также может быть многослойной. Она включает тогда, в общем, 2-5 слоев. Материал для дальнейших слоев выбирают так, чтобы не ухудшалась желательная проницаемость для паров воды. Многослойные оболочки можно получать, например, путем соэкструзии с помощью кольцевой фильеры для получения многослойных форм. При этом слой из содержащей наполнитель термопластичной смеси целесообразно образует наружный слой. Наполнители, однако, также могут содержаться в одном или нескольких из других слоев. Общая толщина многослойной оболочки лежит, в общем, в том диапазоне, в котором лежит также общая толщина однослойной оболочки.

Оболочку согласно изобретению можно получать безупречно с гигиенической точки зрения при сохраняющемся качестве. Способ получения значительно проще, чем способ получения коллагеновой оболочки. Наконец, оболочку можно конфекционировать известными способами (печатание, свертывание в кольцо, гофрирование).

Предлагаемую согласно изобретению оболочку для пищевых продуктов получают, в общем, способом экструзии рукава с раздувом или путем биаксиальной ориентации вытяжкой.

Получаемую способом экструзии рукава с раздувом пленку в рамках настоящего изобретения называют как “невытянутая рукавная пленка”. Под этим выражением понимают такие пленки, которые растягиваются только в вязкотекучем состоянии, но не при температурах ниже температуры кристаллизации, соответственно, температуры размягчения в случае аморфных материалов. При этом экструдированный рукав вытягивают путем раздува в направлении периметра (поперечное направление) и с помощью вытяжных валков в продольном направлении. Так как формование осуществляют непосредственно из расплава, степень ориентации полимерных цепей незначительна и ею можно пренебречь. При этом говорят о неориентированных пленках.

В случае биаксиальных ориентаций вытяжкой прежде всего получают рукав с относительно большой толщиной стенки. Его только немного или вовсе не подвергают раздуву. Затем так называемый первичный рукав охлаждают. Только на следующей стадии первичный рукав нагревают до температуры, необходимой для биаксиальной ориентации вытяжкой, и затем за счет действующего изнутри давления газа и при использовании вытяжных роликов подвергают биаксиальной ориентации вытяжкой. Соотношение продольной вытяжки и поперечной вытяжки находится, в общем, в обычной на практике области. Однако, также руководствуются родом и долей используемого сырья.

Бесшовная рукавная оболочка предпочтительно имеет толщину 40-200 мкм, когда ее получают способом экструзии рукава с раздувом, и толщину 25-75 мкм, когда ее получают путем биаксиальной ориентации вытяжкой (способ получения двойного рукава пленки). Бесшовные рукавные оболочки, которые должны применяться в качестве искусственных колбасных оболочек, получают предпочтительно путем биаксиальной ориентации вытяжкой. За биаксиальной ориентацией вытяжкой целесообразно следует еще осуществляемая частично или полностью термофиксация. Путем термофиксации можно устанавливать усадку оболочки при желательном значении. Искусственные колбасные оболочки имеют усадку, в общем, меньше, чем 25% в продольном и поперечном направлениях, когда их выдерживают в течение 1 минуты в воде при температуре 90°C.

Рукавную оболочку затем можно еще конфекционировать до перевязанных с одной стороны отрезков или частями гофрировать с получением гофрированной колбасной оболочки. Далее, ее можно сгибать до так называемой ободочной кишки. Для этого оболочку с одной стороны подвергают воздействию теплового излучения или горячего воздуха. Также возможны особые формы натуральных кишечных оболочек, как прямые кишки. Способы и устройства для сгиба кольцом полимерных оболочек известны специалисту.

Предлагаемую согласно изобретению оболочку используют прежде всего в качестве искусственной колбасной оболочки, в особенности для сырокопченых сортов колбасы.

В нижеприводимых примерах осуществления определение отдельных свойств осуществляют согласно указанным нормам, соответственно, способам.

СПОСОБЫ ОПРЕДЕЛЕНИЯ

Проницаемость для паров воды (WDD)

Проницаемость для паров воды определяют согласно DIN 53122.

Значение σ15

Значение σ15 определяют согласно DIN 53445. Оно представляет собой силу, с которой воздействуют на образец, чтобы вытянуть его на 15%.

Разрывная прочность, разрывное удлинение

Разрывную прочность и разрывное удлинение определяют согласно DIN 53445.

Шероховатость

Значения шероховатости определяют согласно DIN 4768.

Блеск

Блеск определяют согласно DIN 67530.

ПРИМЕРЫ

Примеры осуществляли согласно нижеописанным способам. Проценты означают массовые проценты, если не указано ничего другого или непосредственно очевидно из контекста. Указанные в примерах компоненты, соответственно, смешивали и подвергали термопластификации в двухшнековом экструдере.

I. Получение использованных гранулятов

Вариант А

Компаунд из водорастворимых полимеров и пластификаторов

В емкость с обогревом за счет рубашки со служащей для нагрева жидкостью и настенной консольной мешалкой при комнатной температуре вводили 75 мас.%-ный поливиниловый спирт. Затем при перемешивании со скоростью примерно 1000 об/мин. добавляли сначала 15 мас.% полиэтиленгликоля и затем 7,5 мас.% глицерина, а также 2,5 мас.% воды, соответственно, в пересчете на общую массу смеси. Содержимое емкости нагревали до 100-110°С, перемешивали при этой температуре в течение 15 минут и при дальнейшем перемешивании снова охлаждали до температуры 30-40°С. Получаемый порошок через дозирующее устройство вводили в обогреваемый дисковый пластикатор (диаметр цилиндра 25 мм, соотношение L/D равно 36) с помощью сопла для выпуска с одним отверстием, так что образовывался массопоток 8 кг/час. Число оборотов шнеков составляло 250 об/мин, нагревы устанавливали при температурах от 120°С (место загрузки) с повышением температуры вниз по потоку вплоть до 180°С (сопло). Выходящий, прозрачный как вода, жгут охлаждали на участке охлаждения воздухом и затем измельчали с помощью измельчителя для жгутов до получения гранулированного материала. Полученный гранулят в нижеследующем контексте обозначается как компаунд (А) на основе поливинилового спирта.

Вариант В

Сначала органический наполнитель вводили в экструдер и смешивали с пластификатором. При этом температуру в экструдере за счет нескольких зон повышали от примерно 90°С до примерно 180°С. Затем в экструдер вводили смесь из (со)полиамида и компаунда (А) на основе поливинилового спирта, соответственно, другого водорастворимого полимера, и смешивали с остальными компонентами при температурах от 170°С до 260°С (в зависимости от температуры плавления полиамида) и образовавшийся из этого термопластичный расплав экструдировали. Наконец, экструдат измельчали до гранулята.

Вариант С

В этом случае сначала в экструдер вводили смесь из (со)полиамида и компаунда (А) на основе поливинилового спирта, соответственно, другого водорастворимого полимера, и смешивали при температурах от 170°С до 260°С (в зависимости от температуры плавления полиамида). После этого добавляли органический, или соответственно, неорганический наполнитель. При этом дополнительный пластификатор не требовался. Термопластичную смесь, наконец, измельчали до гранулята.

Если необходима очень высокая температура плавления (от 230°С до 260°С), то нужно обращать внимание на как можно более короткое время пребывания (в экструдере) компаунда (А) на основе поливинилового спирта, или соответственно, водорастворимого полимера, так как иначе возникают реакции разложения. В этом случае целесообразно использовать как можно более стабильные при высокой температуре природные вещества, как целлюлоза, или применять неорганические наполнители.

II. Получение рукавных оболочек

Полученный согласно варианту В, или соответственно, варианту С гранулят перерабатывали по способу экструзии рукава с раздувом, или соответственно, путем биаксиальной ориентации вытяжкой с получением рукавной пленки.

Грануляты (В) и (С) также можно получать без получаемого согласно варианту (А) продукта, соответственно, водорастворимого полимера, причем эти указанные последними компоненты добавляли в экструдер только незадолго до переработки для получения рукавной пленки, чтобы по возможности избежать двойной термической нагрузки.

В примерах использовали:

- полиамид 6/6.6 (®Ultramid C4 фирмы BASF AG);

- полиамид 6 (®Grilon F40 фирмы Ems Chemie AG);

- поливиниловый спирт (PVAL) со среднемассовой молекулярной массой Mw 26000 и степенью омыления 88% (®Mowiol 26-88 фирмы Hoechst AG);

- полиэтиленгликоль (PEG) со средней степенью полимеризации 300, ®Genapol PEG 300 фирмы Hoechst AG;

- глицерин, 96%-ный, чистота согласно DAB (немецкий справочник по лекарственным средствам);

- загрузка наполнителей, маточная смесь из карбоната кальция и полиамида 6, Grilon XE 3690 фирмы Ems Chemie AG;

- блоксополимеор на основе полиамида-6 и полиэтиленгликоля (®Pebax MH 1657 SA фирмы Elf Atochem S.A.)

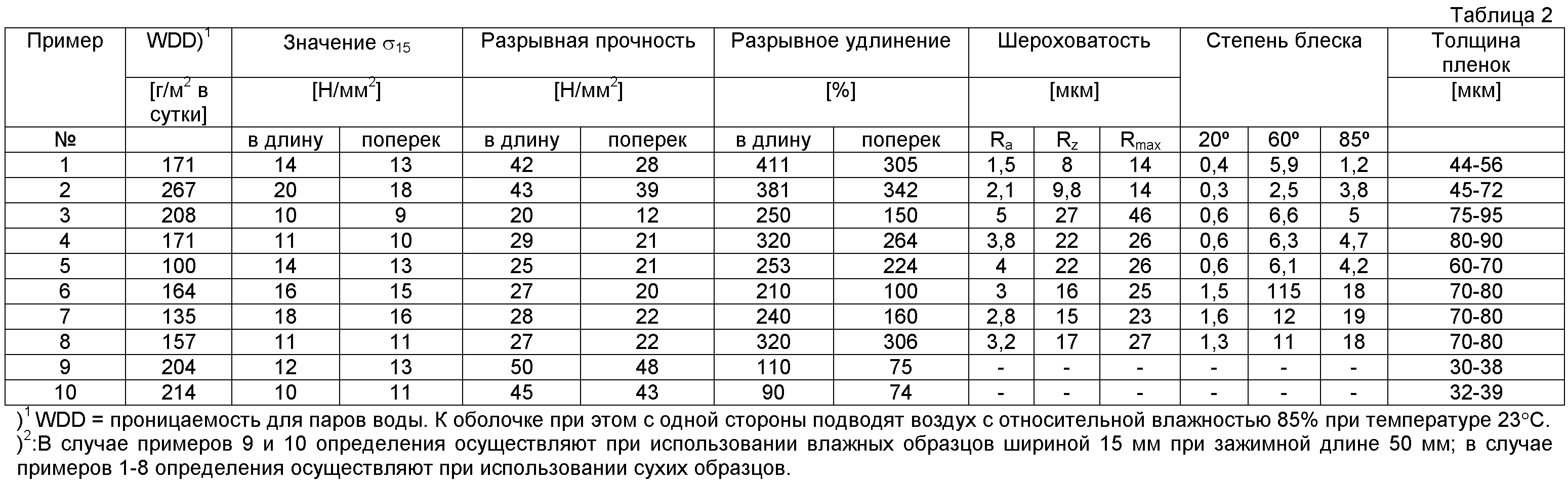

Состав и свойства рукавных оболочек согласно примерам 1-17 представлены в таблицах 1-4.

Реферат

Изобретение относится к одно- или многослойной оболочке для пищевых продуктов из термопластичной смеси, содержащей, по меньшей мере, один алифатический полиамид и/или сополиамид, по меньшей мере, один или несколько синтетических водорастворимых полимеров и, по меньшей мере, один органический и/или неорганический наполнитель, которым является углевод, органическое синтетическое волокно или органический синтетический порошок со средней длиной волокон, соответственно средним размером зерна 5-3000 мкм. При этом оболочка обладает проницаемостью для паров воды, определяемой согласно DIN 53122, в невытянутом, моноаксиально или биаксиально вытянутом состоянии 50-1500 г/м2 в сутки. Оболочка согласно изобретению имеет натуральный внешний вид, приятна на ощупь, водостойка без дополнительной сшивки и обладает высокой проницаемостью для коптильного дыма и паров воды. Оболочка для пищевых продуктов в особенности предусматривается для применения в качестве искусственной колбасной оболочки, особенно для сырокопченой колбасы. 3 н. и 13 з.п. ф-лы, 4 табл.

Комментарии