Рулонный безосновный гидроизоляционный материал механической фиксации - RU198731U1

Код документа: RU198731U1

Чертежи

Описание

Область техники, к которой относится полезная модель

Изобретение относится к области строительных материалов, а именно к гидроизоляционному материалу, предназначенному для использования, в том числе, в качестве подкладочного ковра для скатных кровель с покрытием из гибкой однослойной или многослойной битумной или битумно-полимерной черепицы.

Уровень техники

Современные рулонные кровельные материалы — один из наиболее популярных материалов для устройства крыш в строительстве как малоэтажных домов, гаражей, подсобных построек, так и объектов городской, промышленной, коммерческой застройки, при уклоне кровли от 3 до 90 градусов, а также при сооружении зданий, имеющих оригинальную сложнопрофильную кровлю, при использовании в труднодоступных местах кровли. Такие материалы сочетают надежность, долговечность, простоту укладки и доступные цены.

Рулонные кровельные и гидроизоляционные материалы изготавливают по индивидуальным Техническим Условиям с учетом требований ГОСТ 30547-97 «Материалы рулонные кровельные и гидроизоляционные». Материал выпускают в рулонах, имеющих ширину 1000±200 мм и длину от 3 до 50 метров. Наиболее распространенными и популярными являются битумно-полимерные кровельные материалы, в которых полимеры представляют собой модифицированные добавки для улучшения характеристик битума. Обычно такой материал изготавливают путем нанесения битумного и/или полимерно-битумного вяжущего либо иной покровной массы на основу. В качестве основы традиционно используют картоны, асбест, стекловолокно, стеклоткань, полимерные волокна или комбинации этих материалов. Безосновный материал изготавливают путем нанесения вяжущего на защитный слой из полимерной пленки.

В конструкциях скатных крыш с финишным покрытием из гибкой битумной черепицы рулонные битумно-полимерные материалы могут использоваться в качестве подкладочного гидроизоляционного ковра. Этот дополнительный защитный слой укладывают на сплошное основание непосредственно под гибкую черепицу. Подкладочный ковер выполняет несколько функций: гидроизолирующую (защищает кровлю от протечек, включая дополнительную защиту от осадков, растаявшего снега, наледи); повышение прочности и долговечности кровли; предотвращение образования конденсата, приводящего к размоканию, возникновению плесени и грибка.

Важными характеристиками материала также являются сопротивление изгибу, прочность (сопротивление разрывным нагрузкам) а также небольшая общая толщина, обеспечивающая уменьшение веса конструкции.

Высокая потребность в надежных и долговечных, и при этом недорогих и простых в работе кровельных покрытий различного назначения привела к активному развитию данной сферы, и на рынке представлено большое количество различных материалов, которые различаются по виду основы, виду и составу верхнего и нижнего покрытия, плотности материала, количеству слоев, способу крепления материала на кровле.

По типу крепления различают самоклеящиеся материалы, которые фиксируют при помощи клейкого основания, и материалы механической фиксации – которые необходимо прикреплять при помощи кровельных гвоздей и/или скоб. Самоклеящиеся материалы обычно имеют преимущества, так как обеспечивают полное прилегание материала к основанию и минимизацию количества гвоздей, деформирующих материал. Однако механический вариант крепления обеспечивает возможность работать с материалом при более низкой температуре, так как самоклеящийся материал после +10 градусов значительно ухудшает адгезионные свойства. Кроме того, такой способ монтажа является более быстрым и не требует большой квалификации.

Известно большое количество подкладочных ковров механической фиксации. Например, из патента РФ 2460834, опубл. 10.09.2012, известен многослойный битумно-полимерный материал, содержащий основу из нетканого полиэфирного холста или стеклоткани, или стеклохолста, а также верхний и нижний битумные слои с полимерным модификатором.

Из патента РФ 49554, опубл. 27.11.2005, известен рулонный материал, содержащий гидроизолирующий слой, верхний защитный слой и нижний защитный слой. Гидроизолирующий слой может состоять из основы (картон, стекловолокно - стеклохолст или стеклоткань, полиэфир, либо их комбинации), на которую нанесено битумное или битумно-полимерное вяжущее. В качестве верхнего защитного слоя использована посыпка или полимерная пленка, а в качестве нижнего защитного слоя использована антиадгезионная легкооплавляемая полимерная пленка, например из полиэтилена низкого давления.

Также известен материал ANDEREP GL производства Технониколь, который представляет собой механически закрепляемый (прибиваемый) подкладочный ковер, содержащий основу из стеклохолста, два слоя из битумно-полимерной смеси с каждой стороны и посыпку мелкозернистым песком. Материал может иметь с одной стороны нескользящую защиту из полипропиленовой ткани и самоклеящиеся полосы вдоль краев рулона для увеличения надежности гидроизоляции.

Также известен подкладочный ковер механической фиксации ANDEREP PROF производства Технониколь (см. https://www.tn.ru/catalogue/podkladochnye_materialy/podkladochnyj_kover_anderep/, дата выпуска продукции на рынок в Российской Федерации 01.01.2015), который может быть выбран в качестве ближайшего аналога полезной модели. Материал является ультра легким и состоит из полиэфирной основы, покрытой с двух сторон битумно-полимерной смесью. С нижней и верхней стороны битумные слои закрыты полипропиленовым нетканым материалом, обеспечивающим отсутствие скольжения и защиту от УФ. Материал может иметь самоклеящийся край, закрытый съемной полимерной пленкой. Нетканый материал, который обеспечивает снижение массы изделия, имеет низкую плотность (30 г/м2) и недостаточную прочность, поскольку он предназначен только для создания нескользящей поверхности и защиты от УФ излучения. В данном материале прочность обеспечивается за счет полиэфирной основы.

Известные рулонные материалы механической фиксации имеют основу, например, из стеклохолста или стеклоткани, пропитанную или покрытую с одной или двух сторон битумными слоями. Такие материалы основы являются дорогостоящими, а также являются достаточно тяжелыми, что увеличивает общую массу материала.

Таким образом, недостатками известных решений является относительно большая толщина и масса (за счет наличия основы и двух битумных слоев; более высокая стоимость и сложность производства; недостаточная гибкость, не позволяющая эффективно и просто использовать такие материалы на кровлях сложной конфигурации, а также недостаточная прочность на разрыв и износостойкость, в частности, повреждаемость гвоздями при укладке, что негативно влияет на гидроизоляцию.

В связи с этим технической задачей, на которую направлена полезная модель, является разработка рулонного гидроизоляционного материала для использования в качестве подкладочного кровельного ковра, в котором будут устранены вышеуказанные недостатки. Кроме того, необходимо снизить стоимость и повысить срок службы и эксплуатационные характеристики материала, в том числе снизить негативный эффект повреждения материала при механическом креплении.

Раскрытие полезной модели

Техническим результатом полезной модели является повышение износостойкости и прочности (и, таким образом, срока службы) без ухудшения требуемых характеристик гидроизоляции и без увеличения массы, повышение гибкости, а также снижение стоимости материала для потребителя. Кроме того, за счет «самозалечивания» материала снижается негативный эффект от его повреждения кровельными гвоздями при укладке.

Технический результат полезной модели достигается за счет того, что материал не имеет основы, а роль основы (каркаса) в материале выполняет защитное покрытие из эластичного полимерного материала повышенной прочности, которое имеет маленькую толщину и высокую гибкость. Это покрытие совмещает несколько функций: служит основой для битумного вяжущего и является наружным защитным покрытием.

Рулонный многослойный гидроизоляционный материал согласно полезной модели содержит гидроизолирующий слой из битумно-полимерного вяжущего, верхний защитный слой и нижний защитный слой, расположенные с противоположных сторон от гидроизолирующего слоя. Материал отличается тем, что он является безосновным, а оба защитных слоя являются несъемными. При этом один из защитных слоев выполнен из гибкого эластичного полимерного материала, имеющего прочность на разрыв не менее 450 Н/5см в продольном и поперечном направлении, а второй защитный слой выполнен из полимерной пленки толщиной не более 100 мкм, предпочтительно от 3 до 35 мкм.

Ширина нижнего защитного слоя может быть меньше, чем ширина гидроизолирующего слоя с одного или двух краев, причем незакрытая краевая полоса гидроизолирующего слоя может быть защищена съемной силиконизированной полимерной пленкой или бумагой.

Битумно-полимерное вяжущее может представлять собой композицию, содержащую битум и полимерный модификатор стирол-бутадиен-стирол в количестве не более 25 мас. %, предпочтительно 0,001-20 мас.%. Битумно-полимерное вяжущее также может дополнительно содержать наполнитель и/или масло-мягчитель. Слой битумно-полимерного вяжущего может иметь толщину от 0,3 до 3 мм.

Защитный слой, противоположный слою повышенной прочности, может быть выполнен из различных подходящих пленочных материалов, например, пленки БОПЭТ, полиэтиленовой пленки, пленки из полипропилена высокого давления, полипропилена низкого давления, металлического фольгированного материала, а также мелкозернистой посыпки. Пленки могут быть выполнены в различных цветах, в том числе может использоваться металлизированная пленка. Слой может иметь толщину примерно 3-100 мкм, предпочтительно 10-35 мкм. Толщина более 100 мкм не является экономически целесообразной из-за необоснованного расхода сырья, а пленка толщиной меньше 3 мкм не будет достаточно прочной и может рваться в процессе использования. Защитный слой может состоять из нескольких слоев пленочного материала.

Наружный слой повышенной прочности из гибкого эластичного полимерного материала может быть выполнен из полипропиленовой ткани и может содержать дополнительные слои из полимерных материалов.

В одном варианте осуществления полимерный слой повышенной прочности может быть выполнен из тканого полипропилена и иметь толщину 6-200 мкм, предпочтительно 30 мкм, и плотность 5-200 г/м2, предпочтительно 80-95 г/м2. Полимерный тканый материал может быть выполнен без ламинации, с односторонней ламинацией или двухсторонней ламинацией, а также может содержать дополнительные слои из других полимерных материалов.

Разработанный материал позволяет снизить стоимость, толщину и массу материала.

Краткое описание чертежей

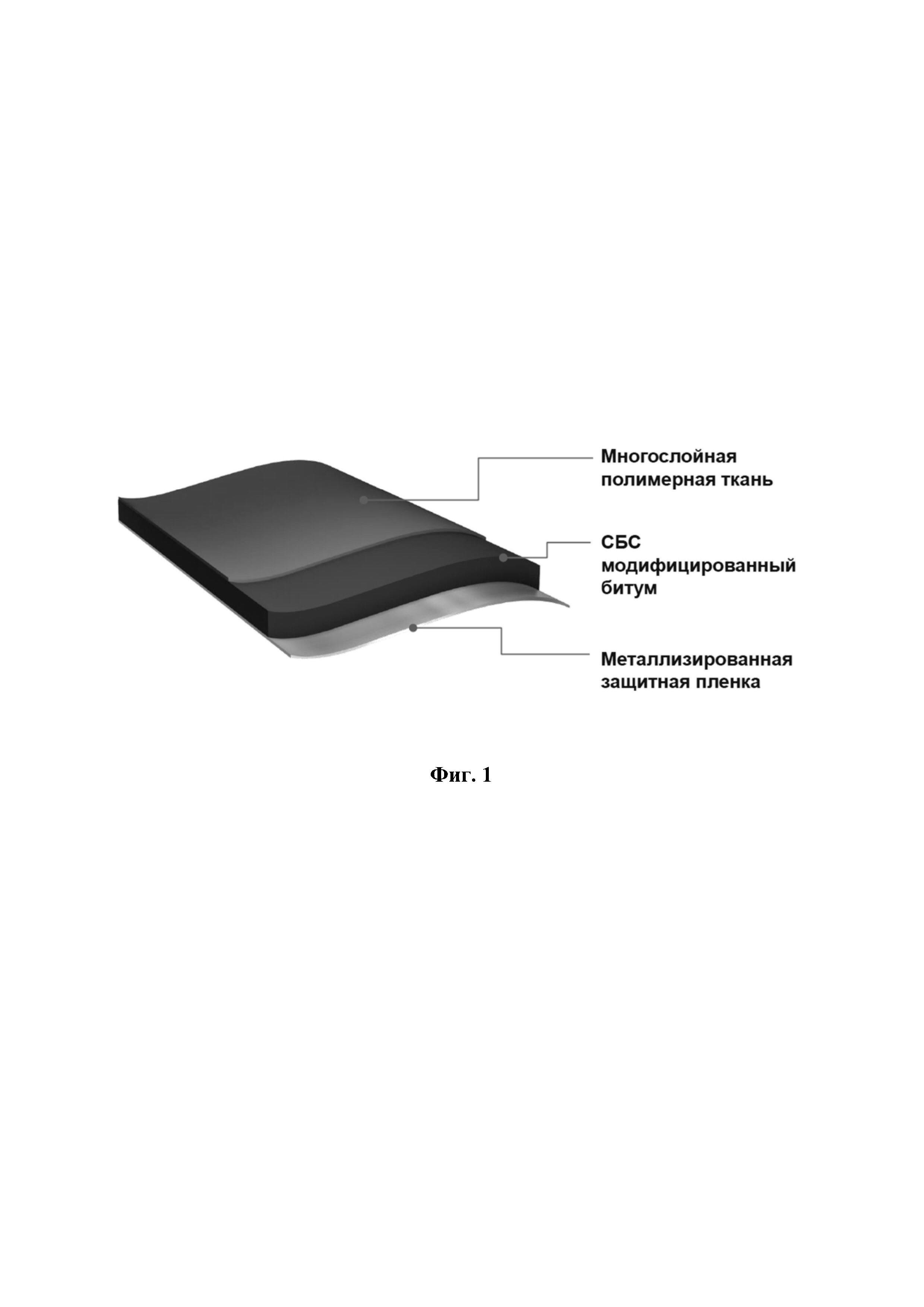

На Фиг.1 схематически изображен фрагмент рулонного материала, где показан пример расположения слоев рулонного материала согласно одному из возможных вариантов осуществления полезной модели.

Осуществление полезной модели

Рулонный многослойный безосновный гидроизоляционный материал согласно полезной модели получают путем нанесения битумно-полимерного вяжущего между полимерным тканым материалом повышенной прочности и полимерной несъемной пленкой. На наружную поверхность нетканого материала могут быть нанесены логотипы и разметка.

Рулонный материал для использования в качестве подкладочного ковра должен быть практически водонепроницаемым. Кроме того, материал должен быть достаточно эластичным, чтобы реагировать на расширение кровельных материалов с сохранением водонепроницаемости. Для этого желательно, чтобы материал при 20°С имел относительное удлинение на разрыв по меньшей мере 10-30% и разрывную нагрузку по меньшей мере 450 Н/5см в продольном и поперечном направлении.

В связи с этим в качестве битумно-полимерного вяжущего предпочтительно использовать смесь битума с натуральным или синтетическим каучуком, например, стирол-бутадиен-стиролом (СБС). Массовое соотношение битума или битумной смеси к полимерному модификатору должно составлять не менее 75:25, предпочтительно около 90:10. Полученное битумно-полимерное вяжущее должно иметь температуру размягчения от 60 до 140°С, предпочтительно от 80 до 110°С, и глубину проникания иглы при 25°С от 50 до 400 дмм, предпочтительно 70-110 дмм. Характеристики хрупкости вяжущего не должны быть выше -25 °С, а вязкость должна составлять не менее 900 сПз.

Чем толще будет слой битумно-полимерного вяжущего, тем лучше будет гидроизоляционный эффект, но для сохранения необходимой гибкости и общей массы материала эта толщина не должна превышать 3 мм, предпочтительно составлять от 0,3 до 2 мм. Более тонкий материал будет сложнее изготовить и обеспечить его непрерывность.

Битумно-полимерная композиция также может содержать наполнитель (такой как тальк, доломитовая мука и другие стандартные материалы) и/или высокополимерное масло-мягчитель.

Что касается материалов защитных слоев, на которые наносят битумно-полимерное вяжущее, желательно, чтобы они выдерживали температуру расправленного битума без ухудшения свойств водонепроницаемости. Для этой цели материалы должны выдерживать температуру не менее 100°С, предпочтительно не менее 130-155°С, особенно предпочтительно не менее 250°С. Кроме того, материал должен быть достаточно прочным и гибким чтобы обеспечивать высокое сопротивление разрыву материала на стержне гвоздя при механической фиксации материала. Предпочтительно, общая толщина тканого полимерного материала должна составлять не менее 3 мкм и не более 200 мкм, более предпочтительно около 110-140 мкм, плотность не менее 50 г/м2, предпочтительно 80-120 г/м2, а прочность в продольном и поперечном направлении не менее 450 Н/5см, более предпочтительно не менее 500 Н/5см, особенно предпочтительно не менее 550 Н/5см.

Наиболее подходящим материалом для цели создания защитного слоя повышенной прочности, который выполняет функцию основы, является тканое полотно из полимерных волокон, предпочтительно из полипропилена или полиэтилена, но могут быть использованы и другие известные материалы, имеющие аналогичные характеристики эластичности и прочности, например полипропиленовые пленки или кросс-ламинированные пленки из полиэтилена высокой плотности. Слой повышенной прочности может быть однослойным или многослойным, где слои выполнены из одинакового или различного материала.

Для обеспечения нескользящего покрытия и возможности нанесения печати на наружной стороне тканого материала выполняют одностороннюю или двустороннюю ламинацию, например, путем нанесения слоя полиэтилена низкого давления плотностью 30 г/м2. На слой ламинации после коронирования поверхности можно затем методом флексопечати наносить логотипы и разметку для размещения гибкой черепицы. Ламинация с внутренней стороны тканого материала может обеспечивать лучшее сцепление с битумом и уменьшать усадку материала при воздействии температуры, улучшать показатели гибкости материала при отрицательных температурах.

Материал противоположного защитного слоя для обеспечения достижения требуемого результата должен обладать достаточно высокой прочностью и температурной стойкостью, однако требования к его прочности не так серьезны, как к полимерному тканому материалу. Можно отметить, что данный слой может быть изготовлен из любого стандартного несъемного пленочного материала, выполняющего функцию защиты битумного покрытия. Таким образом, прочность на разрыв защитной пленки в продольном и поперечном направлении должна составлять не менее 60 Н/5см, предпочтительно не менее 80 Н/5см, наиболее предпочтительно не менее 90 Н/5см.

Наиболее подходящим материалом является пленка БОПЭТ, которая может быть прозрачной, цветной или металлизированной и иметь коронированную или химически активированную поверхность. Металлизированная пленка обеспечивает отражение солнечных лучей, что уменьшает нагрев материала при его использовании и хранении.

В одном из предпочтительных вариантов осуществления в качестве нижнего защитного слоя используют металлизированную БОПЭТ пленку толщиной около 12 мкм и плотностью не менее 0,1 г/м2, предпочтительно 0,17 г/м2.

В других вариантах осуществления может быть использована многослойная полиэтиленовая пленка или другие однослойные или многослойные полимерные пленки.

В готовом рулонном материале нижний защитный слой может иметь ширину, меньшую, чем ширина битумно-полимерного вяжущего, оставляя c одного или двух продольных краев незащищенную продольную битумную клеевую полосу, временно закрытую силиконизированной съемной пленкой. Такие монтажные полосы исключают использование битумной приклеивающей мастики при формировании продольных перехлестов, тем самым облегчая и ускоряя монтаж.

Необходимо отметить, что поскольку рулонный материал предназначен для механической фиксации, покрытие с повышенной прочностью может быть ориентировано на кровле как наружу, так и внутрь. В случае, если покрытие повышенной прочности ориентировано в сторону основания, наружное полимерное пленочное покрытие должно содержать слой нескользящего материала для безопасности осуществления работ.

Сущность и варианты осуществления полезной модели поясняются следующими примерами.

Пример 1

Рулонный материал согласно полезной модели был изготовлен путем одновременного нанесения слоя битумно-полимерного вяжущего, состоящего из 10 мас. частей стирол-бутадиен-стирола, 4 мас. частей масла-смягчителя и 86 мас. частей кровельного битума, между двумя калибровочными валами охлаждения, на один из которых наложена полипропиленовая ткань с односторонней ламинацией толщиной 130 мкм и шириной 1130 мм, а на другой наложена пленка БОПЭТ толщиной 12 мкм и шириной 1130 мм. Толщина зазора между валами составляла 3 мм, задавая толщину формируемого битумного слоя. Затем материал охлаждали окунанием и/или касанием охлаждающей жидкости, например в ванне с водой. Масса 1 м2 полученного материала, измеренная по ГОСТ EN 1849-1, составляла 0,7±0,1 кг.

Пример 2

Второй вариант материала получали аналогично примеру 1 с тем отличием, что в качестве нижнего покрытия использовали металлизированную пленку шириной 1050 мм, оставляя с одной стороны по краю незакрытую полосу битумного вяжущего шириной 60 мм, на которую накладывали съемную силиконизированную пленку шириной 100 мм. Масса 1 м2 полученного материала составляла 0,7±0,1 кг.

Пример 3

Третий вариант материала получали аналогично примеру 1 с тем отличием, что использовали битумное вяжущее, состоящее из 76 мас. частей окисленного битума с добавлением 4 мас. частей мягчителя и 20 мас. частей наполнителя. Масса 1 м2 полученного материала составляла 0,8±0,1 кг.

Пример 4

Четвертый вариант материала получали аналогично примеру 1 с тем отличием, что использовали битумно-полимерное вяжущее, содержащее 69 мас. частей битума, 6 мас. части мягчителя и 25 мас. частей стирол-бутадиен-стирола. Масса 1 м2 полученного материала составляла 0,8±0,1 кг.

Пример 5

Пятый вариант материала получали аналогично примеру 1 с тем отличием, что в качестве защитного слоя повышенной прочности использовали полиэтиленовый тканый материал с добавлением вторичного полипропилена толщиной 40 мкм. Масса 1 м2 полученного материала составляла 0,7±0,1 кг.

Пример 6

Шестой вариант материала получали аналогично примеру 1 с тем отличием, что в качестве полимерной пленки использовали пленку из полиэтилена высокого давления толщиной 50 мкм. Масса 1 м2 полученного материала составляла 0,7±0,1 кг.

Пример 7

Седьмой вариант материала получали аналогично примеру 1, в котором в качестве полимерной пленки использовали пленку из полиэтилена низкого давления толщиной 80 мкм. Масса 1 м2 полученного материала составляла 0,7±0,1 кг.

Пример 8

Восьмой вариант материала получали аналогично примеру 1, в котором в качестве полимерной пленки использовали полипропиленовую пленку толщиной 100 мкм. Масса 1 м2 полученного материала составляла 0,7±0,1 кг.

Пример 9

Девятый вариант материала получали аналогично примеру 1, в котором в качестве нижнего защитного слоя использовали многослойный фольгированный материал толщиной 38 мкм. Масса 1 м2 полученного материала составляла 0,7±0,1 кг.

Пример 10

Десятый вариант материала получали аналогично примеру 1 с тем отличием, что в качестве защитного слоя повышенной прочности использовали двухслойную полипропиленовую пленку толщиной 160 мкм. Масса 1 м2 полученного материала составляла 0,85±0,1 кг.

Пример 11

Одиннадцатый вариант материала получали аналогично примеру 1 с тем отличием, что в качестве защитного слоя повышенной прочности использовали кросс-ламинированную полиэтиленовую пленку низкого давления толщиной 100 мкм. Масса 1 м2 полученного материала составляла 0,8±0,1 кг.

Материалы, полученные в примерах 1-11, исследовали на гибкость (ГОСТ EN 1109-2011), водонепроницаемость (ГОСТ EN 1928-2011 метод А), водопоглощение (ГОСТ 2678) и теплостойкость (ГОСТ EN 1110-2011). Все полученные материалы имели абсолютную водонепроницаемость в течение 24 ч при давлении 60 кПа, температуру гибкости на брусе R=15 мм не менее -15°С, водопоглощение в течении 24 ч. составляло для всех образцов не более 0,1%, а теплостойкость для всех материалов была свыше 90°С.

Поскольку на прочностные характеристики не влияет вид пленочного защитного покрытия, то испытания на прочность производили только для материалов 1, 3, 4, 5, 10 и 11, для которых измеряли относительное удлинение в продольном/поперечном направлениях (ГОСТ 31899-1-2011, EN 12311-1:1999), разрывную силу в продольном/ поперечном направлении (ГОСТ 31899-1-2011, EN 12311-1:1999) и сопротивление раздиру стержнем гвоздя в продольном/ поперечном направлении (ГОСТ 31898-1-2011, EN 12310-1:1999).

Полученные результаты по сравнению с материалом ANDEREP PROF приведены в таблице 1.

Таблица 1

На основании результатов проведенных испытаний можно заключить, что разработанные материалы имеют следующие преимущества.

Обеспечено снижение стоимости продукта примерно на 10% по сравнению с материалом, имеющим основу, за счет исключения дорогостоящего материала основы.

Эксперименты подтвердили, что 100% гидроизоляция обеспечивается даже при использовании механических креплений, проходящих через материал.

Прочное верхнее покрытие обеспечивает существенное увеличение разрывных характеристик по сравнению с аналогами.

В случае использования полимерной ткани (переплетенных нитей) показатель раздира стержнем гвоздя в 2,5 раза выше, чем у материала с основой. Материал не рвется на гвозде во время фиксации, что позволяет дополнительно для крепления использовать оцинкованные скобы и степлеры, ускоряющие монтаж и снижающие его стоимость. В случае использования нетканого пленочного материала показатели прочности были несколько меньше, чем у тканых материалов, но все равно больше, чем у аналога.

Поскольку 90% структуры материала – модифицированный СБС битум, то материал «самозалечивается» при возникновении на нем повреждений, будь то порезы или проколы, что улучшает его гидроизоляционные свойства.

Таким образом, новый материал обеспечивает снижение массы и стоимости материала и значительное повышение его прочности без изменения требуемых характеристик гидроизоляции, водопоглощения и теплостойкости.

Реферат

Полезная модель относится к рулонному многослойному гидроизоляционному материалу для применения в качестве подкладочного кровельного ковра, содержащему гидроизолирующий слой из битумно-полимерного вяжущего, верхний защитный слой и нижний защитный слой, расположенные с противоположных сторон от гидроизолирующего слоя, причем материал является безосновным, а оба защитных слоя являются несъемными. При этом один из защитных слоев выполнен из эластичного полимерного материала, имеющего прочность на разрыв не менее 450 Н/5см в продольном и поперечном направлении, а второй защитный слой выполнен из полимерной пленки толщиной не более 100 мкм. Материал обеспечивает снижение массы и стоимости материала и значительное повышение его прочности без изменения требуемых характеристик гидроизоляции, водопоглощения и теплостойкости. 9 з.п. ф-лы, 1 табл., 1 ил., 11 прим.

Комментарии