Станок для создания волнообразного фацета - RU2180282C2

Код документа: RU2180282C2

Чертежи

Описание

Область

применения

На стеклянных листах часто создают фацет для улучшения их внешнего вида. Создание фацета на стеклянном листе включает удаление части стекла для придания листу более

нарядного и

эстетически привлекательного вида.

Предпосылки изобретения

Фацет обычно имеет высоту, ширину и фацетный угол или наклон. Например, высота фацета стеклянного листа,

имеющего две

противоположных внешних стороны и боковую грань, расположенную между ними, измеряется вдоль боковой грани поперечно внешним сторонам, ширина фацета измеряется вдоль плоскости внешних

сторон поперечно

боковой грани, а фацетный угол измеряется между плоскостью одной из внешних сторон и созданным фацетом.

Обычные станки для создания фацета на стекле подразделяются на два основных типа. К первому типу относится одноголовочный станок, который обычно называют фасонно-фацетным станком. Этот станок удерживает стеклянный лист и вращает его по отношению к шлифовальной головке. Эта головка вращается под установленным фацетным углом по отношению к краю стеклянного листа, в то время как сам лист вращают по отношению к головке. Фацетный угол головки устанавливают перед работой для регулирования высоты и ширины создаваемого фацета, однако он остается постоянным при работе станка. В результате получаемый фацет имеет постоянные вдоль края стекла высоту и ширину. Этот станок может иметь позиционирующие ролики, отслеживающие боковую грань стекла для того, чтобы ориентировать головку по отношению к его краю. В некоторых вариантах выполнения такого станка используют копир, который отслеживают для задания траектории головки. Преимуществом такого станка является возможность создания фацета по всему периметру стеклянного листа по мере его вращения по отношению к головке. Однако при том, что работают такие станки весьма медленно, они требуют больших затрат труда, так как наличие единственной головки обусловливает необходимость многократных проходов с различными насадками для создания законченного фацета и полировки края стекла. Кроме того, эти станки работают только с такими стеклянными листами, которые не имеют острых заусенцев, так что следящее устройство может отслеживать периметр стекла. Примеры таких станков описаны в патентах США 4989373, 5028182, 5074079, 5265382 и 5433652, описания которых включены в настоящий документ посредством ссылки.

Ко второму типу станков для создания фацета относится многоголовочный станок, который обычно называется прямоточным фацетным станком. Этот станок работает гораздо быстрее, чем вышеописанный следящий станок, однако он подходит для работы только со стеклянными листами, имеющими прямые края. Этот станок имеет головки (обычно по меньшей мере девять), установленные на некотором расстоянии друг от друга, путь подачи, по которому стеклянный лист проходит по станку и вводится в контакт с головками. Головки совместно создают фацет и полируют один край листа за один проход, причем в начале обычно размещены весьма грубые шлифовальные головки, а в конце - полировальные головки. Этот станок также может иметь кромочную головку, которая "закатывает" кромку заготовки так, чтобы кромка не была острой. В некоторых вариантах выполнения головки установлены с возможностью их регулировки для того, чтобы перед использованием они могли быть установлены на требуемые ширину фацета и фацетный угол, а также в соответствии с толщиной стеклянного листа, так как эти листы могут быть разной толщины. Однако после первоначальной установки головки остаются зафиксированными в этом положении при прохождении стеклянного листа через станок.

Известен один особый тип фацета, а именно волновой фацет, высота и/или ширина которого колеблются по длине края стекла. Обычно колебание ширины и/или высоты изменяется периодически по длине края стекла, однако в некоторых вариантах длина волны и амплитуда не являются постоянными. Кроме того, волновые фацеты улучшают внешний вид стекла, однако они гораздо сложнее в производстве, особенно если стеклянный лист имеет прямые края.

До настоящего времени волновой фацет мог быть создан только на одноголовочном фацетном станке, имеющем копир. Такой станок может быть приспособлен для создания волнового фацета путем использования соответствующего копира для возвратного перемещения головки по отношению к краю стекла. Из-за того что головка только одна, необходимы многократные проходы вдоль края заготовки с различными обрабатывающими головками для создания законченного волнового фацета. Обычно первоначальный проход осуществляют с очень грубой шлифовальной головкой, затем ее заменяют несколько более тонкозернистой головкой и повторяют шлифование. Этот процесс повторяют некоторое количество раз, уменьшая абразивность головок, в числе которых используют доводочные полировальные головки.

Необходимость многократного воздействя головок на заготовку и временные затраты на снятие и замену каждой из обрабатывающих головок обусловливают крайне низкую скорость обработки и большие трудозатраты. В результате стекла с волновым фацетом оказываются гораздо более дорогими, чем стекла с обыкновенным фацетом. Например, стекло с простым фацетом может быть в три раза дороже такого же стекла без фацета, а стекло с волновым фацетом может быть в три раза дороже такого же стекла с простым фацетом. Кроме того, так как существующие станки для создания волнового фацета должны следовать копиру для позиционирования обрабатывающей головки по отношению к краю стекла, создание волнового фацета в угловой зоне стеклянного листа затруднено. Более конкретно, головка не может точно маневрировать вокруг угла без потери контакта с краем стекла или с копиром. Поэтому с каждого из обычно прямых краев, формирующих угол, фацет необходимо снимать отдельно, вследствие чего увеличиваются время и трудозатраты на создание волнового фацета по всему периметру стекла.

В авторском свидетельстве СССР 1484624, кл. В 24 В 9/10, 07.06.1989г. описан станок для создания волнообразного фацета на стеклянной заготовке, имеющей две противоположные внешние стороны, боковую грань, расположенную между ними, и край, образованный боковой гранью и частью по меньшей мере одной из внешних сторон, прилегающей к боковой грани, содержащий станину и обрабатывающие головки. Недостаток указанного станка заключается в том, что в нем для создания волнообразного фацета необходим копир.

В указанном авторском свидетельстве описан также способ создания фацета на краю стеклянной заготовки, включающий использование обрабатывающей головки, предназначенной для удаления стекла вдоль контактного пути посредством абразивной обработки, и введение обрабатывающей головки в контакт с заготовкой вдоль ее края. Недостатком этого способа является то, что при его применении необходимо использовать копир.

Кроме того, в этом авторском свидетельстве описан способ создания волнообразного фацета на краю стеклянной заготовки, включающий ввод шлифовальных головок во взаимодействие с краем стеклянной заготовки, имеющей две противоположные внешние стороны, боковую грань, расположенную между ними, и край, образованный боковой гранью и частью по меньшей мере одной из внешних сторон, прилегающей к боковой грани. Недостаток этого способа также заключается в том, что при его применении необходимо использовать копир.

Задачей настоящего изобретения является создание станка для создания волнообразного фацета на стеклянной заготовке и способа создания такого фацета, позволяющих получать волнообразный фацет без необходимости в использовании копира.

Решение поставленной задачи обеспечено путем создания станка для создания волнообразного фацета на стеклянной заготовке, имеющей две противоположные внешние стороны, боковую грань, расположенную между ними, и край, образованный боковой гранью и частью по меньшей мере одной из внешних сторон, прилегающей к боковой грани, содержащего станину и обрабатывающие головки, при этом станок снабжен системой позиционирования обрабатывающих головок и конвейером для перемещения заготовки, станина имеет рабочую зону и путь подачи, проходящий через рабочую зону от входа на одном ее конце до выхода на другом конце рабочей зоны, конвейер выполнен с возможностью перемещения заготовки вдоль пути подачи, обрабатывающие головки установлены в рабочей зоне на расстоянии друг от друга с примыканием к пути подачи и с обеспечением конфигурацией головок возможности их последовательного взаимодействия с краем заготовки при перемещении последней по пути подачи, а каждая головка установлена из условия образования контактной зоны при взаимодействии с краем заготовки и перемещении последней через рабочую зону, причем по меньшей мере одна из головок предназначена для абразивной обработки края заготовки и удаления с него стекла, а система позиционирования обрабатывающих головок выполнена с возможностью циклической установки положения головок по отношению к краю заготовки при перемещении последней через рабочую зону для создания волнообразного фацета на краю заготовки.

Наличие в предложенном станке системы позиционирования обрабатывающих головок, выполненной с возможностью циклической установки их положения по отношению к краю заготовки, обеспечивает создание волнообразного фацета с переменными шириной и/или высотой без необходимости в использовании копира.

Головки могут быть установлены из условия образования контактных зон при взаимодействии с краем заготовки и создания на нем волнообразного фацета, а система позиционирования обрабатывающих головок может быть выполнена с возможностью возвратно-поступательного перемещения головок поперек пути подачи при перемещении заготовки вдоль пути подачи.

Система позиционирования обрабатывающих головок может быть также выполнена с возможностью качания головок вокруг оси, параллельной пути подачи, при перемещении заготовки вдоль пути подачи.

Каждая головка может быть установлена с возможностью независимого от остальных головок поворота вокруг оси, параллельной пути подачи, и управления поворотом посредством управляющего устройства для создания волнообразного фацета на краю заготовки при перемещении последней по пути подачи.

Кроме того, головки могут быть смонтированы на одном суппорте, на котором их перемещают или вводят во взаимодействие как единое целое, или могут быть смонтированы независимо друг от друга, и в этом случае каждая из них может управляться и позиционироваться управляющим устройством независимо от остальных.

Станок может быть снабжен основанием, несущим расположенные вдоль него головки и установленным с возможностью перемещения посредством системы позиционирования обрабатывающих головок для одновременного колебательного перемещения как единого целого головок с контактными зонами относительно пути подачи.

Основание может быть установлено на двух направляющих, задающих траекторию его поступательного перемещения, проходящую поперек пути подачи, а система позиционирования обрабатывающих головок может иметь систему управления поступательным перемещением, выполненную с возможностью возвратно-поступательного перемещения основания относительно пути подачи.

Основание может быть также установлено на станине с возможностью поворота, а система позиционирования обрабатывающих головок может иметь систему управления поворотом, выполненную с возможностью поворота основания вокруг оси, параллельной пути подачи, при перемещении заготовки вдоль пути подачи.

Станок может быть предназначен для создания волнообразного фацета с постоянным шагом, при этом расстояние между соседними обрабатывающими головками равно n•р, где р - шаг волнообразного фацета, а n - целое число больше 0.

Станок может быть также предназначен для создания волнообразного фацета с переменной шириной, измеряемой от боковой грани заготовки вдоль по меньшей мере одной из внешних сторон в направлении, поперечном боковой грани, или для создания волнообразного фацета с переменной высотой, измеряемой вдоль боковой грани заготовки в направлении, поперечном внешним сторонам.

Кроме того, станок может быть предназначен для создания волнообразного фацета с переменной высотой, измеряемой вдоль боковой грани заготовки в направлении, поперечном внешним сторонам, и с переменной шириной, измеряемой от боковой грани вдоль по меньшей мере одной из внешних сторон в направлении, поперечном боковой грани.

Решение поставленной задачи обеспечено также созданием станка для создания волнообразного фацета на стеклянной заготовке, имеющей две противоположные внешние стороны, боковую грань, расположенную между ними, и край, образованный боковой гранью и частью по меньшей мере одной из внешних сторон, прилегающей к боковой грани, содержащего обрабатывающие головки, при этом станок снабжен позиционирующим устройством для установки и удержания заготовки и системой позиционирования обрабатывающих головок, а обрабатывающие головки установлены на расстоянии друг от друга и с возможностью их ввода в боковом направлении во взаимодействие с участками края заготовки, расположенными на расстоянии друг от друга, причем каждая головка установлена с образованием контактной зоны с краем заготовки и с возможностью его выборочной обработки при взаимодействии контактной зоны головки с краем заготовки, а система позиционирования обрабатывающих головок выполнена с возможностью колебательного ввода края заготовки и обрабатывающих головок во взаимодействие для создания волнообразного фацета на краю заготовки.

Наличие в предложенном станке системы позиционирования обрабатывающих головок, выполненной с возможностью колебательного ввода края заготовки и обрабатывающих головок во взаимодействие, обеспечивает создание волнообразного фацета с переменными шириной и/или высотой без необходимости в использовании копира.

Система позиционирования обрабатывающих головок может быть снабжена транспортирующим механизмом, выполненным с возможностью перемещения заготовки относительно головок, а также может быть выполнена с возможностью перемещения заготовки относительно головок или с возможностью перемещения головки относительно заготовки для создания волнообразного фацета на краю заготовки.

Решение поставленной задачи обеспечено также созданием станка для обработки края стеклянной заготовки для создания волнообразного фацета на этом краю этой заготовки, имеющей две противоположные внешние стороны, боковую грань, расположенную между ними, и край, образованный боковой гранью и частью по меньшей мере одной из внешних сторон, прилегающей к боковой грани, содержащего станину и обрабатывающие головки, при этом станок снабжен системой позиционирования обрабатывающих головок и транспортирующим механизмом, станина имеет рабочую зону, транспортирующий механизм выполнен с возможностью перемещения заготовки через рабочую зону, обрабатывающие головки установлены на станине в рабочей зоне с возможностью последовательной обработки края заготовки при перемещении последней через рабочую зону, причем по меньшей мере одна из обрабатывающих головок при контакте с заготовкой предназначена для удаления с нее стекла посредством абразивной обработки, а система позиционирования обрабатывающих головок выполнена с возможностью колебательного перемещения головок относительно края заготовки по заданной схеме для создания соответствующего волнообразного фацета на краю заготовки при перемещении последней через рабочую зону.

Наличие в предложенном станке системы позиционирования обрабатывающих головок, выполненной с возможностью колебательного перемещения головок относительно края заготовки по заданной схеме, обеспечивает создание волнообразного фацета с переменными шириной и/или высотой без необходимости в использовании копира.

Станок может быть предназначен для создания волнообразного фацета с переменной шириной, измеряемой от боковой грани заготовки вдоль по меньшей мере одной из внешних сторон в направлении, поперечном боковой грани, или для создания волнообразного фацета с переменной высотой, измеряемой вдоль боковой грани заготовки в направлении, поперечном внешним сторонам.

Станок может быть также предназначен для создания волнообразного фацета с переменной высотой, измеряемой вдоль боковой грани заготовки в направлении, поперечном внешним сторонам, и с переменной шириной, измеряемой от боковой грани вдоль по меньшей мере одной из внешних сторон в направлении, поперечном боковой грани.

Решение поставленной задачи обеспечено также путем создания способа создания фацета на краю стеклянной заготовки, включающего использование обрабатывающей головки, предназначенной для удаления стекла вдоль контактного пути посредством абразивной обработки, и введение обрабатывающей головки в контакт с заготовкой вдоль ее края, при этом на краю заготовки создают волнообразный фацет путем сообщения обрабатывающей головке перемещения вдоль края заготовки и колебательного перемещения вокруг оси, параллельной контактному пути.

Сообщение обрабатывающей головке перемещения вдоль края заготовки и колебательного перемещения вокруг оси, параллельной контактному пути, обеспечивает создание волнообразного фацета с переменными шириной и/или высотой без необходимости в использовании копира.

Решение поставленной задачи обеспечено также путем создания способа создания волнообразного фацета на краю стеклянной заготовки, включающего ввод шлифовальных головок во взаимодействие с краем стеклянной заготовки, имеющей две противоположные внешние стороны, боковую грань, расположенную между ними, и край, образованный боковой гранью и частью по меньшей мере одной из внешних сторон, прилегающей к боковой грани, при этом используют станок, в котором шлифовальные головки установлены на расстоянии друг от друга, а при взаимодействии с заготовкой каждая головка образует контактную зону для абразивной обработки заготовки, при этом заготовке и/или головкам сообщают заданное колебательное перемещение относительно друг друга для создания волнообразного фацета вдоль края заготовки.

Использование станка, в котором при взаимодействии с заготовкой каждая головка образует контактную зону для абразивной обработки заготовки, и сообщение заготовке и/или обрабатывающим головкам заданного колебательного перемещения относительно друг друга обеспечивают создание волнообразного фацета с переменными шириной и/или высотой без необходимости в использовании копира.

Указанное колебательное перемещение может представлять собой возвратно-поступательное перемещение головок, или поворот головок относительно оси, параллельной краю заготовки, или поворот каждой головки вокруг оси, параллельной краю заготовки.

Эти и другие преимущества и особенности данного изобретения вытекают из нижеследующего подробного описания, изложенного со ссылками на соответствующие чертежи.

Краткое

описание чертежей

Фиг. 1 изображает вид в аксонометрии волнообразного

фацета с переменной шириной.

Фиг.2 изображает сечение волнообразного фацета, показанного на фиг.1, по линии 2-2.

Фиг. 3 изображает вид в аксонометрии волнообразного фацета с переменной высотой.

Фиг.4 изображает сечение волнообразного фацета, показанного на фиг.3, по линии 4-4.

Фиг. 5 изображает вид в аксонометрии волнообразного фацета с переменными высотой и шириной.

Фиг.6 изображает сечение волнообразного фацета, показанного на фиг.5, по линии 6-6.

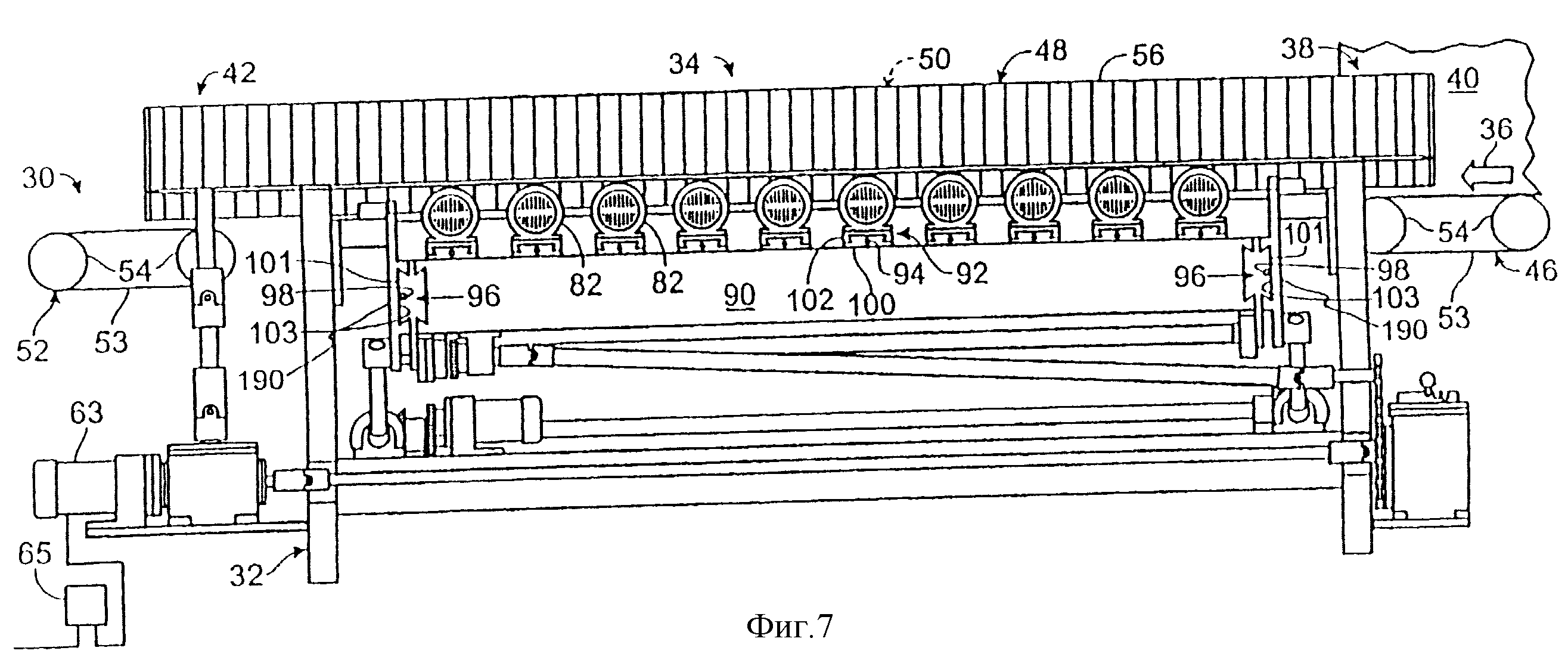

Фиг. 7 изображает вид спереди станка для создания волнообразного фацета, выполненного в соответствии с предпочтительным вариантом выполнения настоящего изобретения.

Фиг. 8 изображает вид сверху главных конвейеров и обрабатывающих головок станка, показанного на фиг. 7, на котором показано перемещение стеклянной заготовки по пути подачи станка и последовательное введение ее во взаимодействие с обрабатывающими головками.

Фиг.9 изображает вид слева станка, показанного на фиг.7.

Фиг. 10 изображает вид справа станка, показанного на фиг.7, на котором пунктирными линиями показана одна из обрабатывающих головок.

Фиг. 11 изображает сечение заготовки и обрабатывающих головок по линии 11-11 на фиг.8.

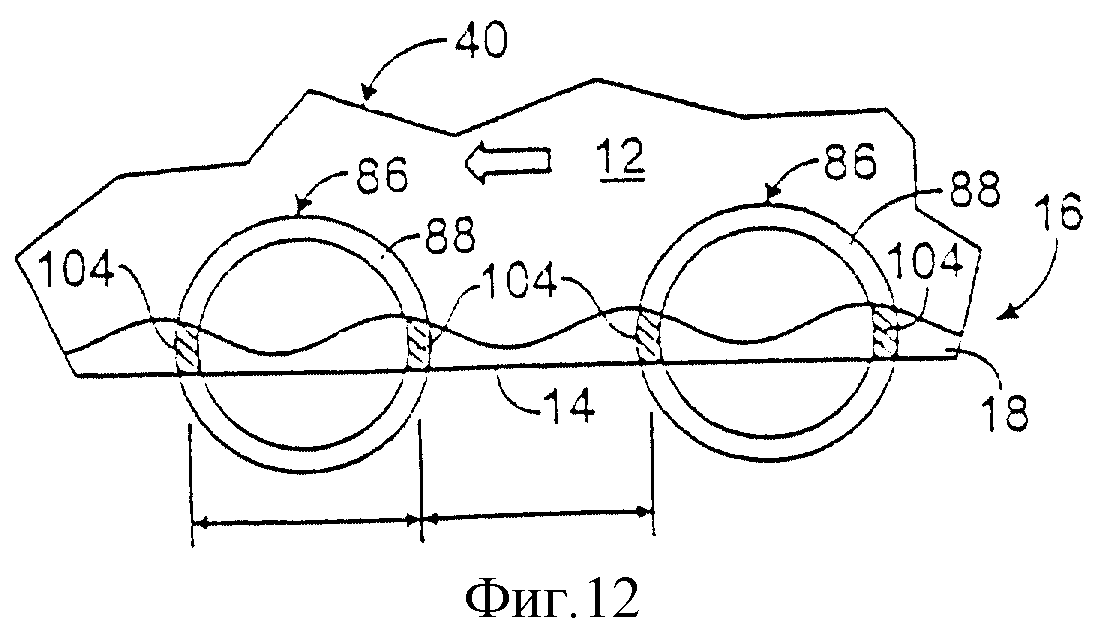

Фиг. 12 изображает в увеличенном виде две обрабатывающие головки, показанные на фиг.11 и находящиеся во взаимодействии с краем заготовки для создания на нем волнообразного фацета.

Фиг. 13 изображает в увеличенном виде фрагмент чертежа, ограниченный кривой линией 13 на фиг.8 и показывающий две обрабатывающие головки, ориентированные так, что каждая из них имеет две контактные зоны, взаимодействующие с краем заготовки.

Фиг.14 изображает обрабатывающие головки, показанные на фиг.12, в другом положении, в котором каждая головка имеет одну контактную зону, взаимодействующую с краем заготовки.

Фиг.15 изображает обрабатывающие головки, показанные на фиг.13, в другом положении, в котором каждая головка имеет одну контактную зону, взаимодействующую с краем заготовки.

Фиг. 16 изображает вид спереди другого варианта выполнения станка для создания волнообразного фацета, содержащего систему управления поступательным перемещением, которая перемещает головки в сторону края заготовки и от него при перемещении заготовки по пути подачи станка.

Фиг.17 изображает вид сверху трансмиссии, показанной на фиг.16.

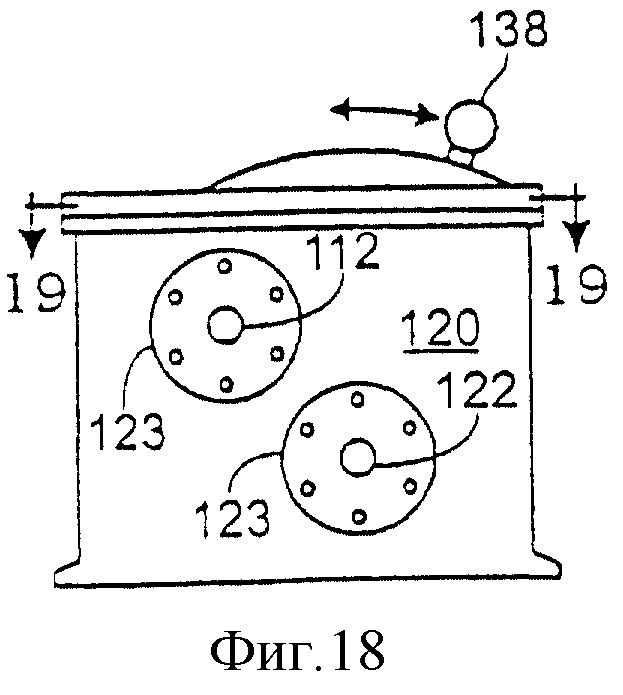

Фиг.18 изображает вид слева трансмиссии, показанной на фиг.16.

Фиг. 19 изображает сечение трансмиссии, показанной на фиг.16, по линии 19-19 на фиг.18.

Фиг. 20 изображает сечение трансмиссии, показанной на фиг.16, по линии 20-20 на фиг.17.

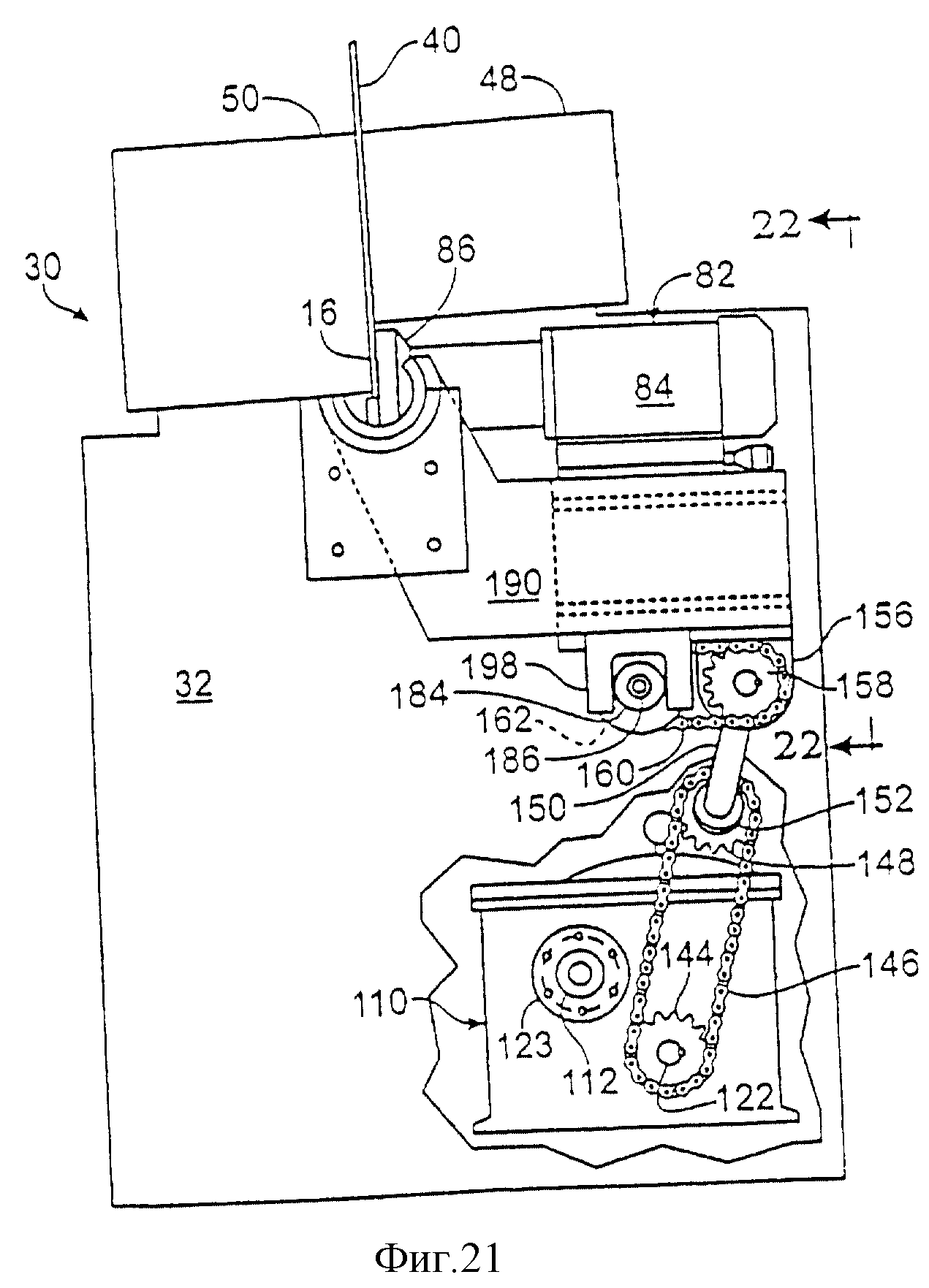

Фиг.21 изображает разрез станка для создания волнообразного фацета, показанного на фиг.16, по линии 21-21 на фиг.16, на котором часть станины отсутствует.

Фиг. 22 изображает в увеличенном виде часть станка, показанного на фиг. 16, на котором показаны две обрабатывающие головки, установленные на основании, и часть системы управления поступательным перемещением.

Фиг. 23 изображает вид снизу основания и части системы управления поступательным перемещением, показанных на фиг.16, на котором нижняя половина главного вала и корпусов подшипников отсутствуют для показа деталей внутренней конструкции.

Фиг. 24 изображает в увеличенном виде фрагмент чертежа, ограниченный кривой линией 24 на фиг.23.

Фиг.25 изображает вид сверху узла, показанного на фиг.24.

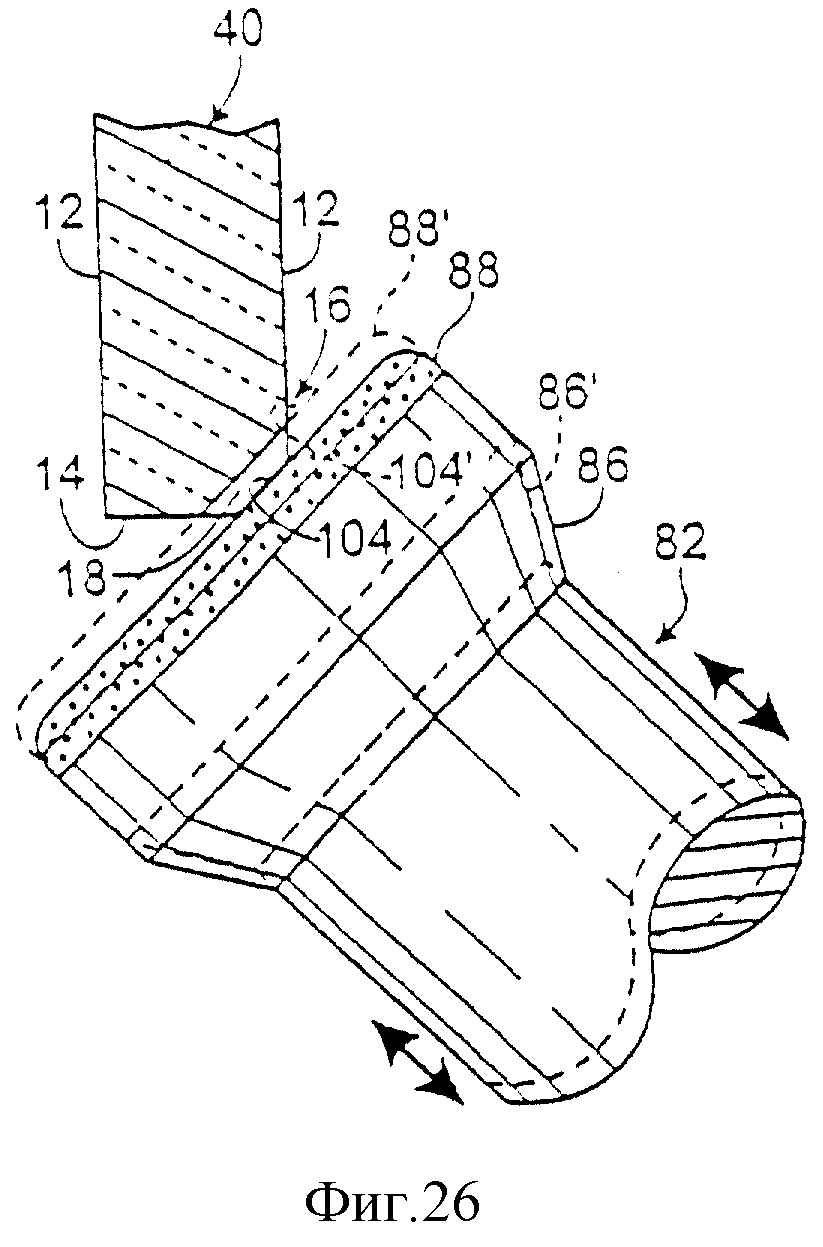

Фиг.26 изображает траекторию возвратно-поступательного перемещения одной из обрабатывающих головок, показанных на фиг.16, при нахождении ее во взаимодействии с краем стеклянной заготовки при перемещении последней по пути подачи.

Фиг. 27 показывает первую траекторию качания одной из обрабатывающих головок при нахождении ее во взаимодействии с краем стеклянной заготовки при перемещении последней по пути подачи.

Фиг. 28 показывает вторую траекторию качания одной из обрабатывающих головок при нахождении ее во взаимодействии с краем стеклянной заготовки при перемещении последней по пути подачи.

Фиг.29 изображает вид спереди другого варианта выполнения станка для создания волнообразного фацета, содержащего систему управления поворотом, поворачивающую обрабатывающие головки по отношению к краю стеклянной заготовки при перемещении последней по пути подачи станка.

Фиг. 30 изображает вид сбоку в разрезе станка, показанного на фиг.29, на котором головки и основание показаны в первом положении.

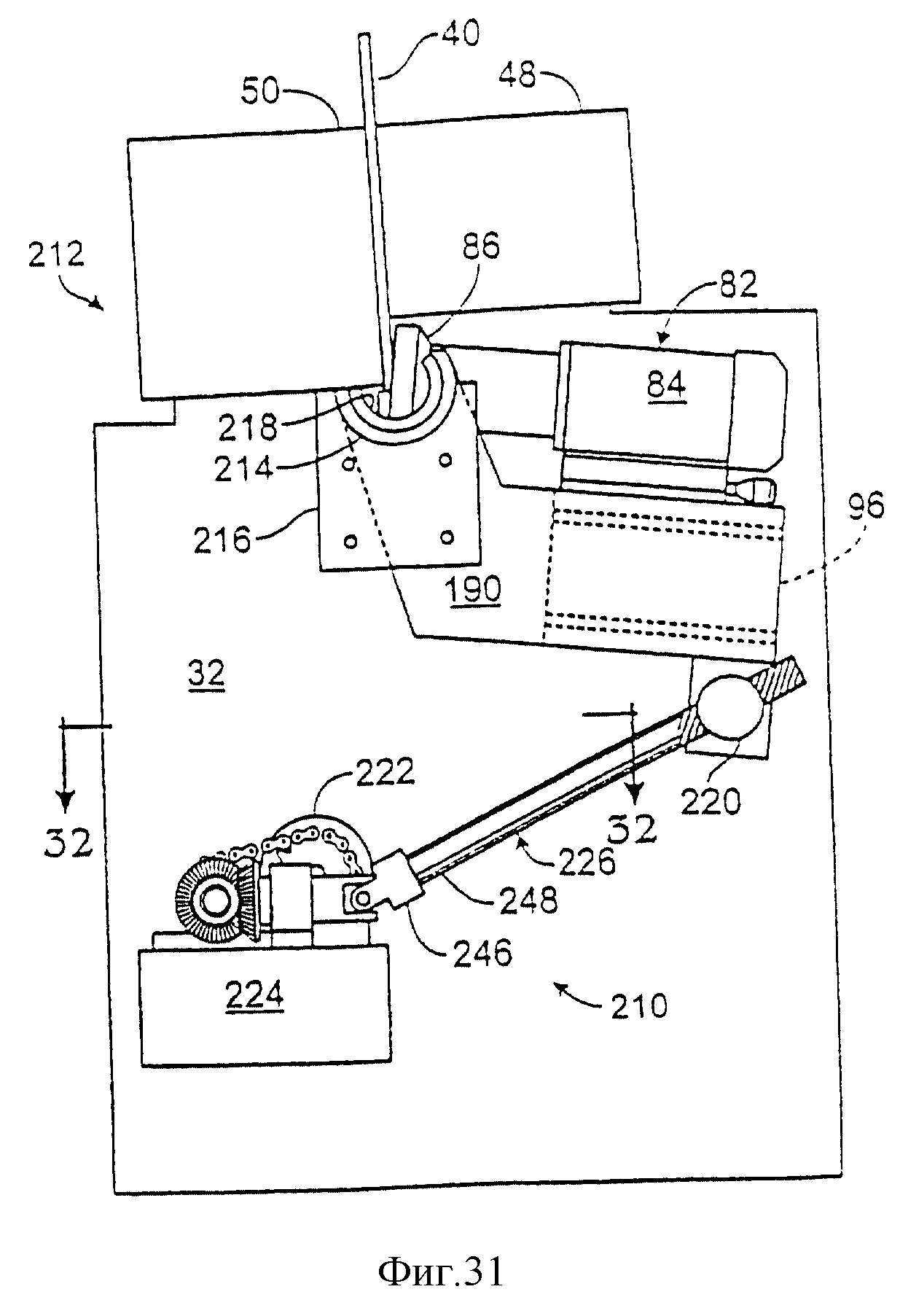

Фиг. 31 изображает вид сбоку станка, показанного на фиг.30, на котором головки и основание показаны в повернутом положении, в котором эти элементы повернуты по отношению к первому положению.

Фиг.32 изображает увеличенный фрагмент чертежа по линии 32-32 на фиг.31.

Фиг. 33 изображает вид спереди еще одного варианта выполнения станка для создания волнообразного фацета.

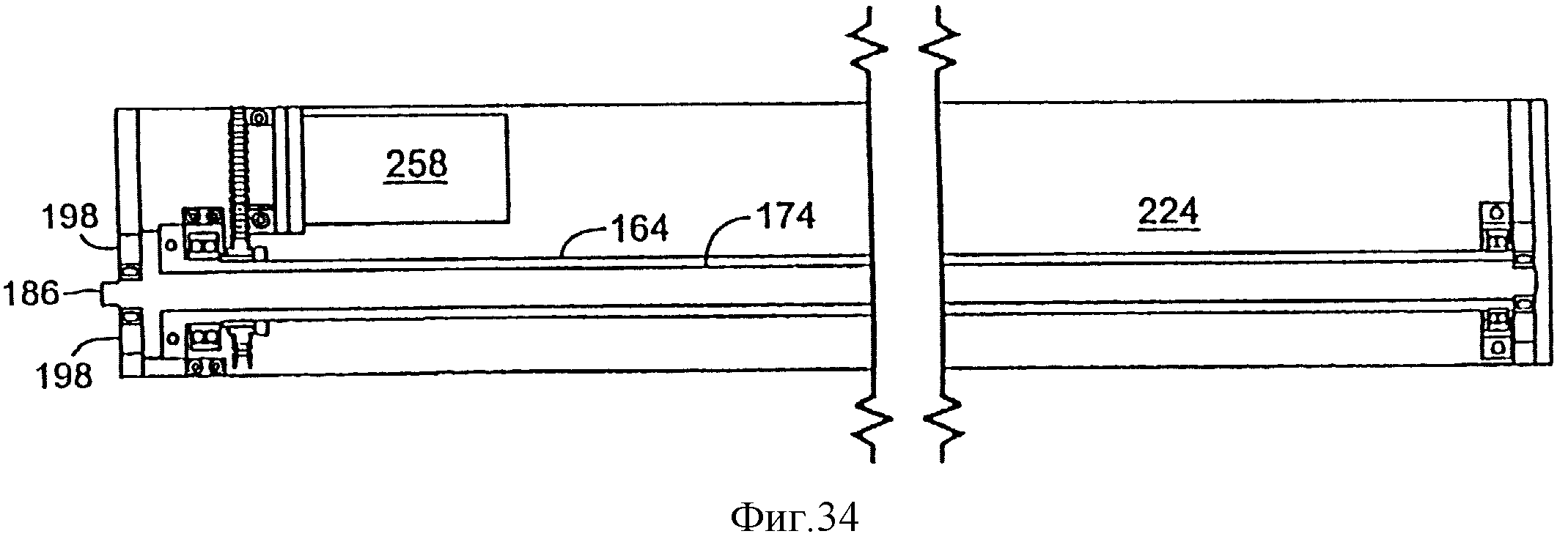

Фиг.34 изображает вид снизу основания станка, показанного на фиг.33.

Фиг.35 изображает вид сбоку в разрезе станка, показанного на фиг.33.

Подробное описание предпочтительных вариантов выполнения и наилучшего способа выполнения изобретения

Как

отмечается ранее,

волнообразные фацеты гораздо сложнее в производстве по сравнению со стандартными фацетами, поскольку необходимы более сложные взаимодействия между шлифовальной головкой или

шлифовальными головками и

краем стеклянной заготовки. Используемый здесь термин "волнообразный фацет" относится к фацету, у которого или высота, или ширина, или оба эти параметра колеблются по его

длине, в отличие от

стандартного фацета, у которого высота и ширина остаются постоянными по его длине.

Примеры волнообразных фацетов показаны на фиг.1-6. На каждом чертеже стеклянная заготовка, в целом обозначенная номером 10 позиции, имеет две противоположных внешних стороны 12 и боковую грань 14, проходящую между ними. Заготовка 10 имеет также край 16, ограниченный гранью 14 и частью по меньшей мере одной из сторон 12. Каждый край 16 имеет волнообразный фацет, в целом обозначенный номером 18 позиции и имеющий ширину 20 и высоту 22, измеряемые в обычном направлении, показанном на чертежах. Как указано выше и подразумевается в настоящем описании, ширина волнообразного фацета измеряется в плоскости стороны 12 поперечно грани 14, хотя очевидно, что в стекольной промышленности ширина фацета обычно измеряется от боковой грани вдоль фацета между этой гранью и внешней стороной стекла.

На фиг. 1 и 2 волнообразный фацет имеет постоянную высоту 22 и ширину, которая колеблется между значениями ширины 20 и 20'. На фиг.3 и 4 волнообразный фацет имеет постоянную ширину 20 и высоту, которая колеблется между значениями высоты 22 и 22'. На фиг.5 и 6 ширина и высота волнообразного фацета колеблются соответственно между значениями ширины 20 и 20' и значениями высоты 22 и 22'. Кроме того, каждый фацет 18 имеет фацетный угол или фацетные углы, измеряемые от плоскости стороны 12, с которой снят фацет, к поверхности фацета 18.

В каждом из примеров волнообразных фацетов, показанных на фиг. 1-6, переменные (переменная) ширина и/или высота колеблются периодически, так что расстояние между соответствующими точками на каждой волне равноудалены друг от друга по длине волны. Понятно, что волнообразные фацеты, которые колеблются непериодически, также могут быть выполнены с помощью предлагаемого станка для создания волнообразного фацета, как описано ниже. Кроме того, показанные относительные высоты, ширины и фацетные углы являются лишь иллюстративными примерами трех типов волнообразных фацетов, причем волнообразные фацеты с большим или меньшим различием по высоте, ширине и фацетному углу также находятся в пределах объема настоящего изобретения и могут создаваться с помощью описываемого здесь станка для создания волнообразного фацета.

Ниже, после пояснения с помощью чертежей и описания, что понимается под термином "волнообразный фацет" в противоположность обычному фацету, описаны предлагаемые станок и способ создания таких волнообразных фацетов. Также для иллюстрации ниже описаны примеры подходящих размеров составных частей станка и их взаимное расположение. Понятно, что они только являются иллюстративными примерами и что размеры этих составных частей могут варьироваться в допустимых пределах при необходимости в приспособлении станка для создания волнообразных фацетов различных форм и типов на разных типах заготовок из стекла или других материалов.

На фиг.7-10 показан станок для создания волнообразного фацета, выполненный в соответствии с первым вариантом выполнения изобретения и в целом обозначенный номером 30 позиции. Станок 30 включает станину 32 с рабочей зоной 34 и путем 36 подачи, проходящим через рабочую зону. Путь 36 содержит вход 38, через который в зону 34 подают стеклянную заготовку 40, и выход 42, через который заготовку 40 удаляют из зоны 34.

Станок 30 включает транспортирующий механизм, перемещающий заготовку 40 через рабочую зону. Как показано на фиг.7-10, этот механизм включает систему конвейеров, выполненных с возможностью перемещения заготовки 40 через зону 34 по пути 36 и удержания этой заготовки 40.

Как показано на фиг.7, заготовка 40 удерживается загрузочным конвейером 46 смежно с входом 38 пути 36. Точнее, грань 14 заготовки 40 находится во взаимодействии с конвейером 46 и удерживается им. Конвейер 46 находится в связи с главными конвейерами 48 и 50, которые в целом расположены друг против друга и вместе ограничивают часть пути 36 в зоне 34. Расположенные напротив друг друга поверхности 51 конвейеров 48 и 50 соответственно предназначены для взаимодействия со сторонами 12 заготовки 40 и их удержания при проведении заготовки по пути подачи, как показано на фиг.8. Расстояние между конвейерами 48 и 50 может регулироваться в соответствии с различной толщиной заготовок. Понятно, что расстояние между поверхностями 51 должно быть приблизительно равно толщине заготовки с обеспечением взаимодействия каждой поверхности 51 с одной из внешних сторон заготовки для закрепления последней между этими поверхностями. Как показано на фиг.7, смежно с выходом из зоны 34 конвейеры 48 и 50 связаны с выходным конвейером 52, который предназначен для приема и удержания заготовки при ее выходе из рабочей зоны по пути 36.

Каждый конвейер 46 и 52 имеет непрерывную ленту 53, которая образует петли вокруг двух звездочек 54, по одной у каждой петли ленты. При вращении звездочек 54 вокруг своих осей (не показаны) лента 53 протягивается по своей циклической траектории, и любая заготовка 40, удерживаемая на ней, протягивается в направлении перемещения ленты.

Как показано на фиг.8, каждый конвейер 48 и 50 содержит ленту 56, которая образована соединенными друг с другом звеньями 59, обеспечивающими возможность соответствующего искривления ленты 56 по форме звездочек 58 и перемещения по непрерывной траектории, по которой проходит лента. Кроме того, каждая звездочка 58 имеет зубья 61, отстоящие друг от друга в радиальном направлении и выполненные с возможностью взаимодействия с ребрами 62, расположенными на обратной стороне каждой ленты 56 на некотором расстоянии друг от друга. При вращении по меньшей мере одной звездочки 58 вокруг своей оси 60 ее зубья 61 взаимодействуют с ребрами 62 и тянут соответствующую ленту 56 по непрерывной траектории. Если другую звездочку 58 не приводят в движение, то перемещение ленты по ее траектории вызывает вращение этой звездочки вокруг своей оси. Понятно, что и звенья 59, и ребра 62 расположены на некотором расстоянии друг от друга по всей длине лент 56, однако для иллюстрации на фиг. 8 они показаны только рядом со звездочками 58. В приводимом примере при расстоянии между соседними ребрами 62 на конвейерах 48 и 50, равном шестидесяти миллиметрам, и наличии у соответствующих звездочек 58 по шестнадцать зубьев 61 заготовка 40 проходит расстояние, равное 960 миллиметрам, по пути 36 за один полный оборот звездочек 58 вокруг их осей 60.

Как показано на фиг. 9, конвейеры 48 и 50 приводят в действие двигателем 63, который задает их скорость. Двигатель 63 через ремень 64 и шкив 66 соединен с входным валом 68 червячного редуктора 70, устанавливающего передаточное отношение между этим валом 68 и выходными валами червячного редуктора. Обычно передаточное отношение таково, что выходные валы вращаются с меньшей скоростью, чем входной вал 68. Например, в зависимости от длины волны или шага создаваемого волнообразного фацета, размеров, устойчивости и точности станка и т.д. могут применяться отношения от 2:1 до 100:1 или больше, или меньше. Например, при передаточном отношении, равном 20:1, звездочки 56 конвейеров 48 и 50 совершают один полный оборот и передвигают таким образом заготовку на 960 миллиметров по пути 36 за каждые двадцать оборотов входного вала 68.

Редуктор 70 включает прямой червячный редуктор 72 и обратный червячный редуктор 74, каждый из которых имеет выходной вал 76, которые соответственно соединены рядом универсальных шарниров 78, присоединенных валами 80 к осям 60 главных конвейеров 48 и 50. Шарниры 78 обеспечивают возможность регулировки расстояния между конвейерами 48 и 50 при сохранении соединения между редукторами 72 и 74 и главными конвейерами 48 и 50. Кроме того, шарниры 78 и валы 80 выполнены с возможностью сохранения этого соединения при регулировке расстояния между главными конвейерами в соответствии с различной толщиной заготовок и контроля угла создаваемого фацета в вариантах выполнения, в которых можно регулировать угловую ориентацию главных конвейеров по отношению к станине. Понятно, что прямой и обратный редукторы 72 и 74 вращаются в противоположных направлениях для обеспечения совместного взаимодействия главных конвейеров 48 и 50 со сторонами 12 заготовки 40 и продвижения заготовки по пути 36.

Конвейеры 46 и 52 могут приводиться в действие двигателем, как описано выше по отношению к главным конвейерам, или же они могут приводиться в действие вручную. Например, пользователь может положить стеклянную заготовку на ленту 53 загрузочного конвейера 46. При проталкивании заготовки к зоне 34 трение между боковой гранью заготовки 40 и лентой 53 загрузочного конвейера вызывает вращение ленты и звездочек и плавно направляет заготовку во взаимодействие с конвейерами 48 и 50. Аналогично при удалении заготовки со снятым фацетом из зоны 34 конвейерами 48 и 50 заготовка может входить во взаимодействие с лентой выходного конвейера 52 и удерживаться ею, при этом конвейер 52 в свою очередь обеспечивает вращение своей ленты 53 и звездочек 54 и совместное удержание заготовки и ее направление из рабочей зоны этими элементами.

Станок 30 также включает систему позиционирования обрабатывающих головок или управляющее устройство, которое контролирует перемещение и положение заготовки по пути подачи, а также скорость и траекторию взаимодействия описываемых ниже обрабатывающих головок с краем заготовки, как описано ниже. Управляющее устройство включает преобразователь 65, который контролирует и регулирует скорость двигателя 63, включая подаваемую ему энергию. Управляющее устройство может приводиться в действие вручную, однако предпочтительно оно содержит по меньшей мере несколько компьютеризированных устройств управления, которые реагируют на вводимые пользователем установки и/или заранее определенные значения по умолчанию или другие установки. Понятно, что управляющее устройство может включать обычный процессор и набор датчиков, приводов, механизмов обратной связи и т.п.

Как показано на фиг.7-8 и 10, смежно с путем 36 в зоне 34 на некотором расстоянии друг от друга расположены обрабатывающие головки 82. В стекольной промышленности головки 82 обычно называют шлифовальными кругами, даже несмотря на то, что они могут абразивно обрабатывать и/или полировать край заготовки. Как лучше видно на фиг. 10, каждая головка 82 включает круг 86 для снятия фацета и двигатель 84, который обеспечивает вращение круга 86 вокруг своей оси. Предпочтительно каждая головка 82 должна иметь круг 86 одного размера, особенно когда каждый круг имеет две контактные поверхности для контактирования с краем заготовки. Как хорошо видно на фиг.13, круг 86 содержит двигатель 84, расположенный на его удаленном конце, и имеет форму диска при общей чашеобразной форме. Каждый круг 86 имеет обрабатывающую поверхность 88, ориентированную по направлению к краю 16 заготовки 40. Предпочтительно части обрабатывающих поверхностей 88, ориентированные по направлению к краю 16, имеют изогнутую или закругленную поверхность. Обычно материал обрабатывающих поверхностей 88 кругов 84 изменяется от относительного грубого материала на головках, расположенных вблизи входа 38 в рабочую зону, до менее абразивного или неабразивного полировального материала на головках, расположенных вблизи выхода 42 из рабочей зоны. Понятно, однако, что количество головок и обрабатывающая поверхность каждой головки могут варьироваться в зависимости от таких факторов, как конкретная стеклянная заготовка, на которой должен быть снят фацет, необходимая скорость производства, размер создаваемого волнообразного фацета и его сложность.

Как показано на фиг.7 и 8, десять головок 82 расположены на одинаковом расстоянии друг от друга вдоль зоны 34. По меньшей мере одна головка, предпочтительно несколько головок, должна (должны) иметь обрабатывающие поверхности 88, предназначенные для абразивной обработки стекла или снятия его с заготовки при нахождении во взаимодействии с краем заготовки. Предпочтительно головки, расположенные вблизи входа в рабочую зону, выполнены в виде шлифовальных головок, которые являются более грубыми по сравнению с головками, расположенными в середине рабочей зоны, а головки, расположенные вблизи выхода из рабочей зоны, выполнены в виде более гладких полировальных головок по сравнению с грубыми шлифовальными головками. Таким образом, начальные головки взаимодействуют с краем заготовки для удаления стекла с созданием нужного волнообразного фацета по меньшей мере в грубом виде. Далее менее грубые шлифовальные головки заканчивают формирование волнообразного фацета, а полировальные головки производят его чистовую окончательную обработку. Таким образом, когда обрабатывающие головки последовательно взаимодействуют с краем заготовки, как более подробно описано ниже, обрабатывающая поверхность каждой следующей головки становится все более и более мелкозернистой, заканчивая головками, которые расположены ближе всего к выходу 42 из рабочей зоны и которые являются полировальными головками, осуществляющими окончательную обработку создаваемого волнообразного фацета 18.

Каждая головка 82 установлена на основании 90 предпочтительно с возможностью регулировки положения для установки расстояния между соседними головками для создания более широкого диапазона волнообразных фацетов. Кроме того, расстояние между кругом 86 каждой головки и путем 36 является регулируемым для установки в соответствии с различной толщиной стеклянных заготовок. Как показано на фиг.7, каждая головка установлена на направляющей 92, содержащей регулировочный механизм 94 (показан также на фиг.10), который обеспечивает возможность выборочной фиксации положения каждой головки 82 вдоль ее соответствующей направляющей 92 и ее освобождения. Предпочтительно каждый механизм 94 имеет привод и его приводят в действие управляющим устройством или системой позиционирования обрабатывающих головок, хотя в некоторых вариантах выполнения его могут регулировать и закреплять вручную. Как видно на чертежах, каждая направляющая 92 включает охватываемый и охватывающий элементы соответственно 100 и 102, выполненные с возможностью скольжения друг относительно друга. Элементы 100 и 102 задают траектории перемещения, по которым прикрепленные головки могут перемещаться и выборочно фиксироваться регулирующим механизмом 94. В некоторых вариантах выполнения изобретения угловое положение каждой головки по отношению к пути 36 также могут устанавливать регулирующим механизмом, обеспечивающим возможность закрепления соответствующей головки 82 с некоторой угловой ориентацией.

Также на фиг. 7 показаны две внешних направляющих 96, каждая из которых примыкает к соответствующему концу основания 90. Внешние направляющие обеспечивают возможность регулировки относительного положения всего основания по отношению к пути 36. Каждая внешняя направляющая 96 имеет охватываемый и охватывающий элементы соответственно 101 и 103, задающие траекторию, по которой основание 90 может перемещаться со скольжением и выборочно фиксироваться регулирующим механизмом 98. Как показано на чертеже, элементы 103 внешних направляющих 96 расположены в опорной плите 190, которая присоединена к станине 92 с возможностью поворота и поддерживает основание 90.

Дополнительное преимущество, обусловленное наличием основания 90 и каждой отдельной головки 82, установленных соответственно на направляющих 96 и 92, состоит в том, что положение головок по отношению к пути подачи может регулироваться как положение единого целого благодаря регулировке положения основания 90 с использованием внешней направляющей 96. Таким образом, отсутствует необходимость в регулировке положения каждой отдельной головки 82. С другой стороны, если необходимо отрегулировать положение только нескольких головок, например для регулировки положения головки по мере стирания ее обрабатывающей поверхности или для выведения из работы одной или нескольких головок, могут использоваться направляющие 92.

Как показано на фиг.8, головки 82 установлены в целом параллельно на основании 90. Кроме того, как показано на фиг.8 и 12-13, каждая из головок ориентирована так, что ее ось в целом перпендикулярна заготовке. При таком расположении каждая головка 82 имеет две контактные зоны 104, показанные на фиг. 12 и предназначенные для взаимодействия с краем 16 при контактировании головок и заготовки 40 друг с другом. Наличие двух контактных зон означает, что обрабатывающая поверхность 88 головки одновременно взаимодействует с заготовкой в двух местах, каждое из которых примыкает к каждой из сторон круга 86 при вращении последнего вокруг своей оси.

Понятно, что каждая зона 104 должна быть расположена на некотором расстоянии от каждой соседней контактной зоны так, чтобы зоны совпадали по фазе друг с другом. Под этим подразумевается, что каждая зона 104 следует по некоторой траектории вдоль края 16 заготовки. Таким образом, каждая зона 104 обрабатывает или полирует край заготовки в том же самом относительном месте создаваемого волнообразного фацета, что и непосредственно предшествующая ей контактная зона. Например, как показано на фиг.11 и 12, каждая зона 104 расположена с возможностью одновременного взаимодействия с соответствующими вершинами фацета 18.

Для достижения этого результата расстояние между соседними зонами 104 должно быть кратно длине волны создаваемого волнообразного фацета, или в противном случае не все контактные зоны взаимодействуют с краем 16 заготовки в том же самом относительном месте в пределах повторяющейся длины волны волнообразного фацета. Если каждая головка 82 имеет две зоны 104, это минимальное расстояние также должно быть равно целому делителю диаметра круга 86. Основное преимущество того, что каждая головка 82 имеет две зоны 104, состоит в том, что станок может создавать окончательно обработанный волнообразный фацет за меньшее время и с меньшим количеством головок, чем в случае, когда каждая головка имеет одну контактную зону.

В рассматриваемом примере, если каждый круг 86 имеет внутренний и внешний диаметры, равные соответственно 110 и 130 миллиметров, то расстояния между центрами каждой стороны кругов должно быть кратно 120 миллиметров. Длина волны или шаг фацета 18 определяется некоторым количеством полных колебаний контактных зон в целом в сторону заготовки и от нее, возникающих при перемещении главными конвейерами 48 и 50 заготовки 40 на определенное расстояние по пути 36. Например, при перемещении заготовки 40 главными конвейерами 48 и 50 на каждые 120 миллиметров по пути 36, если контактные поверхности совершили одно, два, три или четыре колебания, станок 30 соответственно создаст волнообразный фацет с длиной волны 120, шестьдесят, сорок и тридцать миллиметров. Число возникающих колебаний задают трансмиссией 110, рассмотренной ниже.

Другая конфигурация головок 82 показана на фиг.14 и 15. Здесь каждая головка 82 или по меньшей мере круг 86 каждой головки наклонена (наклонен) на несколько градусов по отношению к плоскости края заготовки так, что каждый круг 86 имеет только одну зону 104 для контакта с краем 16 заготовки 40. Как показано на фиг. 15, каждый круг 86 наклонен на несколько градусов по сравнению с положением, показанным на фиг.13. Понятно, что степень наклона может меняться при условии, что головка достаточно наклонена по отношению к краю заготовки, когда она имеет только одну контактную зону для контакта с ним.

Если в этом варианте расположения головки 82 установлены вдоль основания 90, расстояние между головками по прежнему диктуется расстоянием между соседними контактными зонами, как показано на фиг.14, однако оно больше не зависит от диаметра круга 86. Вместо этого головки должны быть расположены на некотором расстоянии друг от друга по длине основания 90 так, что зона 104 каждой головки 82 находится на некотором расстоянии от каждой соседней контактной зоны, кратном желаемой длине волны фацета. Соответственно понятно, что головки 82 должны быть установлены вдоль основания 90 с возможностью регулировки их положения так, чтобы относительное расстояние между ними в соответствии с длиной волны создаваемого волнообразного фацета можно было устанавливать перед работой станка. Основное преимущество того, что каждая головка 82 имеет одну контактную зону, состоит в том, что пользователь может создавать большее количество разных типов волнообразных фацетов, так как расстояние между головками не ограничено диаметром каждого круга 86.

Кроме того, для предварительной установки расстояния от головок и между ними, включая конструкцию, когда головки расположены так, что они имеют одну контактную зону или более для контакта с заготовкой, также необходимо заранее устанавливать угол, под которым головки взаимодействуют с краем заготовки. Как показано на фиг.10, круг 86 расположен под некоторым углом по отношению к краю 16 заготовки 40. Установка угла кругов 86 по отношению к краю 16 влияет на соотношение ширины и высоты создаваемого волнообразного фацета.

Точнее, регулировка угла кругов 86 оказывает противоположный эффект на относительные ширину и высоту создаваемого волнообразного фацета. Например, в положении, показанном на фиг.10, при уменьшении угла круга 86 по отношению к стороне 12 увеличивается ширина волнообразного фацета и/или уменьшается его высота. С другой стороны, при увеличении этого угла ширина уменьшается и/или высота увеличивается. Понятно, что относительные ширина и высота зависят от угла наклона круга по отношению к краю заготовки, но действительные ширина и высота создаваемого волнообразного фацета, кроме того, зависят от глубины, на которую круги абразивно снимают стекло с заготовки.

При размещении и наклоне головок 82 по отношению к краю 16 заготовки 40 система позиционирования обрабатывающих головок или управляющее устройство используется для перемещения заготовки и обрабатывающих головок по отношению друг к другу для создания волнообразного фацета при перемещении заготовки по пути 36. Точнее, указанная система многократно колебательно перемещает заготовку и/или головки по некоторой схеме при нахождении контактных поверхностей во взаимодействии с краем заготовки. При нахождении края заготовки и контактных зон во взаимодействии последние обрабатывают по меньшей мере часть края заготовки, например абразивно обрабатывая или полируя указанную часть для создания или окончательной обработки волнообразного фацета. По меньшей мере некоторые головки снимают стекло с края заготовки путем абразивной обработки для создания волнообразного фацета или придания ему формы. Несколько вариантов выполнения системы позиционирования обрабатывающих головок описаны ниже.

Первый вариант выполнения системы позиционирования обрабатывающих головок, в целом обозначенной номером 106 позиции на фиг. 16, включает систему 108 управления поступательным перемещением, выполненную с возможностью колебательного перемещения головок 82 как единого целого с совершением поступательного перемещения по отношению к пути подачи для взаимодействия с краем 16 заготовки 40 при перемещении последней по пути 36. При многократном колебательном перемещении головок 82 как единого целого их контактная зона или зоны 104 взаимодействуют с краем заготовки под заданным углом для абразивной обработки и/или полирования края заготовки для создания необходимого волнообразного фацета. При перемещении заготовки 40 по пути подачи зоны 104 головок перемещаются по траектории возвратно-поступательного перемещения в целом в сторону пути подачи и от него для создания фацета 18 с переменной шириной 20 и переменной высотой 22, как показано на фиг.5 и 6.

Понятно, что круги 86 (и как правило обрабатывающие головки целиком) наклонены под некоторым углом по отношению к пути подачи и краю любой заготовки, удерживаемой им. Этот угол можно устанавливать путем закрепления основания 90 под некоторым углом по отношению к пути подачи или путем поворота и закрепления каждой из головок под некоторым углом на основании 90. Кроме того, выбранное угловое положение основания и/или обрабатывающих головок можно устанавливать любым подходящим способом, ручным или предпочтительно автоматическим, некоторые варианты реализации которого описаны или предложены в настоящем описании в качестве иллюстративных примеров.

Как показано на фиг.16, система 106 включает трансмиссию, например механическую трансмиссию 110, которая содержит входной вал 112, присоединенный к выступающему входному валу 114 описанного ранее редуктора 70 посредством вала 116 и набора универсальных шарниров 118 и по меньшей мере частично приводимый этим валом 114 во вращение. При вращении вала 114 вал 116 и шарниры 118 приводятся во вращение и передают энергию трансмиссии 110 через вал 112. Трансмиссия 110 управляет скоростью, с которой головки перемещают по их траектории колебательного перемещения по отношению к пути 36 и вдоль края 16 заготовки при перемещении последней по пути 36 через зону 34. В варианте выполнения, показанном на фиг.16, этой скоростью управляют как функцией скорости, с которой главные конвейеры 48 и 50 перемещают заготовку 40 по пути 36 через зону 34. Таким образом, как показано на чертеже, трансмиссия 110 управляет количеством колебаний головок при перемещении заготовки на заданное расстояние по пути 36.

Как показано на фиг.17-20, трансмиссия 110 включает корпус 120, в который через фланец 123 входит поворотный входной вал 112 и из которого через другой фланец 123 выходит поворотный выходной вал 122. На входном валу 112 установлены входные шестерни 124-130 различного диаметра, а на выходном валу 122 установлен регулируемый пользователем рычаг 132 с выходной шестерней 134. На рычаге 132 с возможностью вращения и приводного взаимодействия с выходной шестерней 134 установлена связующая шестерня 136 так, что вращение одной шестерни, или выходной 134, или связующей 136 вызывает также вращение другой шестерни. Понятно, что каждая из ранее описанных шестерен 124-136 имеет зубья, проходящие по ее периметру на некотором расстоянии друг от друга в радиальном направлении. Предпочтительно все зубья имеют одни и те же общие размеры и шаг.

Благодаря установке углового и бокового положения рычага 132, например, с помощью рукоятки 138, пользователь может выбирать относительную скорость вращения выходного вала 122 по отношению к входному валу 112. Трансмиссия 110 может также включать направляющее устройство 140, которое направляет установку рычага 132 пользователем по отношению к входным шестерням. Понятно, что скорость вращения выходного вала 122 задается скоростью вращения входного вала 112 и отношением относительных размеров взаимодействующих входной и выходной шестерен.

Например, если выходная и связующая шестерни 134 и 136 имеют пятьдесят зубьев, а входные шестерни 124-130 имеют соответственно двадцать, сорок, шестьдесят и восемьдесят зубьев, пользователь может выбрать четыре различных относительных скорости вращения выходного вала 122 в зависимости от того, какая входная шестерня 124-130 находится во взаимодействии с шестерней 136. Пример этих установок представлен в таблице, в которой используются отношения и размеры, представленные в ранее описанных иллюстративных примерах (таблицу см. в конце описания).

Кроме того, понятно, что количество и относительные размеры шестерен 124-136 могут изменяться в соответствии со степенью управления, необходимой для конкретного станка. Например, трансмиссия 110 может включать несколько выходных шестерен для установки низкой, средней и высокой скорости. Кроме того, механическая трансмиссия 110 может быть расположена в любом подходящем месте на станине 32 или смежно с ней при условии, что для обеспечения возможности выполнения описанных здесь перемещений выполнены необходимые соединения. Трансмиссия 110 также может быть заменена управляемым компьютером или другой электрической трансмиссией, также способной осуществлять управление относительными скоростями вращения главных конвейеров и скоростью, с которой головки совершают колебательные перемещения по своей траектории поступательного перемещения при перемещении заготовки по пути подачи.

На фиг.21 можно видеть, что выходной вал 122 трансмиссии 110 имеет звездочку 144, установленную на нем, и через цепь 146 соединенную приводным способом с другой звездочкой 148 на стороне станины 32. Скорость вращения выходного вала 122 передается от звездочки 148 через другой удлиненный вал 150 и два универсальных шарнира 152 поворотному элементу 154, который прикреплен к нижней поверхности основания 90 опорным кронштейном 156, как показано на фиг.22, который также может рассматриваться как кожух подшипника или корпус. Как описано ниже, основание 90 перемещается и/или поворачивается по отношению к пути 36, однако, универсальные шарниры обеспечивают возможность сохранения описанных ранее соединений даже при перемещении основания 90 по отношению к пути подачи.

Как показано на фиг.22 и 23, элемент 154 имеет звездочку 158 и соединен цепью 160 с другой звездочкой 162, которая установлена на главном валу 164, проходящем по длине основания 90 и установленном с возможностью вращения смежно с его обоими концами посредством корпусов 166 подшипников, как показано на фиг.22-25. При вращении вала 150 со скоростью, определяемой частично трансмиссией 110, его скорость вращения передается через элемент 154 валу 164, который вращается и удерживается смежно с основанием 90 корпусами 166.

По меньшей мере один из концов 168 и 170 главного вала 164 имеет зону 172 в форме фланца, которая, возможно, лучше видна на фиг.24. В валу 164 расположен эксцентрический кулачковый вал 174, выходящий наружу из каждого конца 168 и 170 и преобразующий вращение главного вала 164 в поступательное перемещение основания 90. Кулачковый вал 174, кроме того, имеет двойные эксцентрические концы 175, которые выходят наружу от зоны 172 главного вала 164 с заданием общей оси 176, смещенной по отношению к оси 177 части кулачкового вала 174, находящейся в валу 164, как показано на фиг.24. Кроме того, ось 177 вала 174 смещена по отношению к оси 178 главного вала 164. Как видно на чертежах, оси 176-178 проходят параллельно со смещением друг относительно друга.

Вал 174 закреплен в валу 164 с предотвращением вращения в нем с помощью крепежного фланца 180, который прикреплен к зоне 172 конца 168 двумя крепежными болтами 182, показанными на фиг.25. Каждый конец 175 вала 174 выходит наружу от концов главного вала 164 через подшипник 184 и оканчивается головкой 186 в виде болта. Как видно на чертежах, вал 174 также имеет зону 188 в форме фланца, расположенную с прилеганием к зоне 172 главного вала 164.

Обратившись снова к фиг.22, можно видеть, что каждая охватываемая часть 101 внешних направляющих 96 проходит от удлиненной пластины 191, которая также имеет вторую охватываемую часть 192, проходящую внутрь к основанию 90. Части 192 вставлены во вторые охватывающие части 194 с образованием внутренних направляющих 196, которые удерживают и направляют основание 90 при его перемещении в сторону пути 36 и от него. Кроме того, на фиг.21 можно видеть, что каждая пластина 191 имеет скобу 198, которая охватывает подшипники 184 и концы вала 174.

При вращении вала 164 вокруг своей оси 178 часть вала 174, находящаяся в валу 164, вращается с эксцентриситетом по отношению к главному валу, при этом его ось 177 вращается вокруг оси 178 главного вала. Концы 175 вала 174 аналогично вращаются с эксцентриситетом по отношению к остальной части вала 174. Так как концы 175 в боковом направлении охвачены скобами 198, они толкают все основание с пермещением вдоль внутренней направляющей 196 в сторону пути 36 и от него по траектории поступательного перемещения, ограниченной направляющими 196, при вращении этих концов вокруг своих осей, устанавливая таким образом положение головок и их обрабатывающих поверхностей по отношению к пути подачи и краю любой перемещающейся по ней заготовки.

Степень, на которую основание 90 перемещается по внутренним направляющим 196 при перемещении заготовки по пути 36, можно регулировать путем изменения расстояния, на которое ось 176 концов 175 смещена по отношению к оси 178 главного вала 164. Для установки расстояния между осями 176 и 178 болты 182 ослабляют для освобождения фланца 180 и для обеспечения возможности вращения кулачкового вала в главном валу. Обычно для взаимодействия по меньшей мере с одной головкой 186 и для поворота вала 174 в главном валу 164 используют гаечный ключ или другое подходящее приспособление. Вращением вала 174 вокруг его смещенной оси 177 в валу 164 ось концов 175 перемещают ближе к оси главного вала 164 или дальше от нее. Когда оси 176 и 178 совмещены, основание 90 не перемещается по отношению к пути подачи, так как концы 175 и главный вал 164 вращаются вокруг концентрических осей.

Для обеспечения возможности установки пользователем степени смещения осей концов 175 и главного вала 164 вал 174 дополнительно имеет индикатор 200. Как показано на фиг.25, индикатор 200 измеряет смещение осей в диапазоне от нуля до шести миллиметров. Понятно, что измеренное значение в действительности в два раза больше фактического расстояния между осью главного вала и осью концов 175, поскольку вращение этих осей вокруг друг друга создает траекторию поступательного перемещения, которая вдвое больше действительного расстояния между осями. Понятно, что диапазон смещения между осями 176 и 178 может изменяться в любых соответствующих пределах в зависимости от степени, с которой ширина и высота создаваемого волнообразного фацета может колебаться по длине края 16 заготовки.

На фиг.26 изображена траектория поступательного перемещения одной из головок 82 по отношению к краю 16 заготовки. Круг 86 и обрабатывающая поверхность 88 головки в первом положении изображены сплошными линиями. В этом положении зоны 104 круга 86 взаимодействуют с краем 16 на вершине фацета 18, в которой ширина 20 и высота 22 имеют свои наименьшие значения. Это место на фиг. 5 обозначено линией 26-26. При перемещении головок 82, независимом или как единого целого, из этого первого положения глубже в заготовку 40 ширина и высота фацета 18 увеличиваются до тех пор, пока круг 86 и поверхность 88 не окажутся во втором положении, в котором каждая контактная поверхность 104 взаимодействует с краем 16 в углублении фацета 18. Это положение, показанное на фиг.26 пунктирными линиями, соответствует положению, обозначенному линией 6-6 на фиг.5. В этом втором положении ширина 20 и высота 22 фацета 18 имеют свои наибольшие значения. Понятно, что головка совершает возвратно-поступательные перемещения между первым и вторым положениями во время этого колебательного, предпочтительно периодического колебательного, перемещения при перемещении заготовки 40 через зону 34 для создания фацета 18 на краю заготовки.

Как указывается выше, относительные амплитуды ширины и высоты волнообразного фацета задаются углом наклона и глубиной прохождения головок по отношению к краю 16 заготовки. Например, как показано на фиг.26, головка 82 расположена под углом примерно 45o по отношению к создаваемому фацету 18. Тогда, как видно на чертеже, ширина 20 и высота 22 волнообразного фацета имеют равные амплитуды. Для увеличения амплитуды ширины волнообразного фацета относительно амплитуды его высоты угол наклона головок необходимо уменьшить по отношению к положению стороны 12. Понятно, однако, что с применением этого способа создания фацета 18 амплитуды его ширины и высоты являются обратно пропорциональными величинами. Таким образом, любое увеличение амплитуды ширины 20 приводит к уменьшению амплитуды высоты 22.

В модификациях данного варианта выполнения конвейеры и система управления поступательным перемещением могут быть выполнены с раздельной подачей энергии и с раздельным приведением в действие. Ранее описанная система позиционирования обрабатывающих головок, которая преимущественно является компьютеризированной и чувствительной к разнообразным установкам, вводимым пользователем, контролирует скорости вращения двигателей и валов с помощью набора соответствующих индикаторов и механизмов обратной связи и управляет этими параметрами. Это обеспечивает возможность регулирования указанной системой скорости конвейеров и скорости, с которой головки перемещаются в сторону пути подачи и от него при перемещении заготовки по пути подачи главными конвейерами. Аналогично эта система с помощью соответствующих соединительных механизмов и приводных узлов может управлять другими настройками и установками, такими как положение каждой из головок по отношению друг к другу и по отношению к пути 36, а также положение основания 90 на внешних направляющих и степень смещения осей 176 концов вала 174 по отношению к оси 178 главного вала 164.

В другой модификации описанного выше варианта выполнения система управления поступательным перемещением взаимодействует с заготовкой, удерживает ее и обеспечивает ее перемещение в сторону обрабатывающих головок и от них, в то время как сами головки при перемещении заготовки по пути подачи остаются в неподвижном положении (не перемещаются поступательно и не поворачиваются) по отношению к станине станка. Например, главные конвейеры могут быть выполнены с возможностью перемещения в сторону фацетных кругов и от них при перемещении этими конвейерами заготовки через рабочую зону. В этом варианте выполнения конвейеры не только перемещают заготовку по пути подачи, но также перемещают ее по траектории колебательного перемещения к обрабатывающим головкам и от них. Указанная система может содержать дополнительную опорную конструкцию для поддержания крепежного захвата на заготовке для обеспечения возможности точного регулирования положения последней вдоль рабочей зоны, а также на пути к фацетным кругам и от них.

Системой управления поступательным перемещением в этом варианте выполнения предпочтительно управляют компьютером, хотя возможно также применение механической системы управления. При колебании заготовки в сторону фацетных кругов и от них при ее поступательном перемещении на ее крае благодаря взаимодействию между ним и контактными поверхностями создают волнообразный фацет. Понятно, что во всех вариантах выполнения, описанных в настоящем описании, контактные зоны предпочтительно никогда не выходят из контакта с краем заготовки, а наоборот создают волнообразный фацет благодаря повторяющемуся перемещению на большую глубину и ближе к поверхности края. В еще одной модификации и головки, и заготовку вводят во взаимодействие и перемещают по траектории поступательного перемещения в сторону друг друга и друг от друга.

В еще одном варианте выполнения система позиционирования обрабатывающих головок регулирует положение каждой головки вдоль ее направляющей независимо от положения остальных головок. Эта система таким образом может обеспечивать возможность индивидуального поступательного перемещения головок в сторону пути подачи и от него для создания необходимой схемы колебательного перемещения волнообразного фацета вдоль края заготовки и/или следования этой схеме. Так как головки перемещаются независимо друг от друга, относительное расстояние между соседними головками не диктуется длиной волны волнообразного фацета или расстоянием до головок. Вместо этого управляющее устройство так перемещает головки, что они совпадают по фазе друг с другом для образования волнообразного фацета одинаковой формы вдоль края заготовки путем шлифования или полирования. С таким расположением волнообразный фацет не обязательно должен иметь постоянную длину волны по длине края заготовки. Этот вариант выполнения позволяет создать станок существенно меньшей длины, чем ранее описанные варианты выполнения.

Как описано выше применительно к фиг.26, возвратно-поступательное перемещение края заготовки и обрабатывающих головок по отношению друг к другу обеспечивают создание волнообразного фацета с переменными шириной и высотой. Амплитуды ширины и высоты можно изменять для создания на краю заготовки волнообразного фацета различных форм и размеров, однако иногда необходимо создавать волнообразный фацет, у которого по длине края заготовки переменными являются только лишь высота или ширина.

Например, на фиг. 27 зона 104 ранее описанных головок 82, взаимодействующая с краем 16 заготовки 40, показана сплошными линиями. Как видно на чертеже, ось 202 вращения круга 86 отцентрована по грани 14 заготовки 40. Это положение соответствует положению, показанному на фиг.1 линией 27-27, где фацет 18 имеет ширину 20 и высоту 22. Путем поворота головки 82 или по меньшей мере круга 86 головки 82 к стороне 12 заготовки 40 вокруг оси вращения, проходящей по длине линии пересечения грани 14 и фацета 18, ширина последнего увеличивается от ширины 20' до максимальной ширины 20, в то время как высота 22 волнообразного фацета остается постоянной. Положение максимальной ширины 20, показанное сплошными линиями на фиг.27, соответствует положению волнообразного фацета, показанному по линии 2-2 на фиг.1.

Понятно, что ширина 20 является максимальной шириной, поскольку она соответствует наименьшему фацетному углу или минимальному наклону между стороной 12 заготовки и плоскостью круга 86. Волнообразный фацет с большей шириной можно просто создавать путем дальнейшего наклона круга 86 вокруг указанной осевой линии пересечения по направлению к стороне 12 из положения, показанного штриховыми линиями на фиг.27. Кроме того, в то время как круг 86 показан отцентрованным по указанной осевой линии пересечения, понятно, что он может быть повернут вокруг этой оси из любого положения по своей поверхности. Тот факт, что ось вращения круга 86 пересекается с осью, вокруг которой его поворачивают, приводится только для того, чтобы указать соотношение между фиг.27 и 28.

Для создания волнообразного фацета с переменной высотой и постоянной шириной, как показано на фиг.3-4 и 28, круг 86 поворачивают по отношению к краю 16, как описано ранее, однако, ось поворота круга 86 проходит вдоль длины края заготовки в месте пересечения стороны 12 и фацета 18. Как показано сплошными линиями на фиг.28, круг 86 находится во взаимодействии с краем 16 в положении, соответствующем линии 28-28 на фиг.3. В этом положении фацет 18 имеет ширину 20 и наименьшую высоту 22'. При повороте круга 86 вокруг указанной осевой линии пересечения от стороны 12 высота фацета 18 увеличивается до максимальной высоты 22, что соответствует положению круга 86, показанному на фиг.28 пунктирными линиями, и положению, показанному на фиг.3 линией 4-4.

Другой вариант выполнения предлагаемого станка для создания волнообразного фацета, обозначенного в целом номером 212 позиции, показан на фиг.29. В этом варианте выполнения система 206 позиционирования обрабатывающих головок вместо ранее описанной системы 108 управления поступательным перемещением включает систему 210 управления поворотом, которая обеспечивает качание головок 82 в направлении, поперечном направлению перемещения заготовки 40 по пути 36, для создания любого из описанных выше волнообразных фацетов, у которого или высота, или ширина является переменной.

За исключением некоторых отличий, станок 212 включает те же самые составные части и их элементы, что и любой из ранее описанных вариантов выполнения. Например, станок 212 содержит систему конвейеров 46-52, головки 82 и основание 90, как и любой из ранее описанных вариантов выполнения, однако основание 90 включает только лишь ранее описанные внешние направляющие 96. Так как основание и/или головки не перемещаются поступательно к пути 34 подачи и от него при перемещении заготовки 40 по пути подачи (как в ранее рассмотренных вариантах выполнения), нет необходимости в наличии у основания ранее описанных внутренних направляющих 196. Однако внешние направляющие 96 используются по-прежнему для установки относительного расстояния головок по отношению к пути подачи для приспособления станка для создания волнообразного фацета на заготовках различной толщины.

Как показано на чертежах, станок 212 содержит две дугообразных направляющих 214, которые жестко прикреплены смежно с обоими концами станка и которые установлены на двух кронштейнах 216. Каждая направляющая 214 служит опорой для поворотного элемента 218, прикрепленного к верхней части ранее описанной опорной плиты 190 и проходящего в соответствующую одну из направляющих 214, как показано на фиг.30, и направляет поворот этого элемента 218. На удаленной от элемента 218 стороне каждая плита 190 содержит также гайку 220 с выполненной в ней резьбой, выполненную с возможностью размещения в ней винта, имеющего форму рычага, и взаимодействия с ним, как это описано ниже.

Станок 212, кроме того, содержит наклоняющий двигатель 222, установленный на платформе 224 и приводящий во вращение два рычага 226, которые по резьбе взаимодействуют с гайками 220. Как показано на фиг.32, двигатель 222 имеет выходной вал 228, приводным способом соединенный со звездочкой 230, вокруг которой проходит цепь 232, и соединяет ее приводным способом с другой звездочкой 234, прикрепленной к поворотному элементу 236, имеющему удлиненный вал 238 с коническим зубчатым колесом 240 на каждом конце. Каждое колесо 240 находится в зубчатом зацеплении со вторым коническим зубчатым колесом 242, которое через кронштейн 244 передает вращение первого конического зубчатого колеса универсальному шарниру 246. Каждый универсальный шарнир 246 приводным способом присоединен к одному концу 248 соответствующего рычага 226. Другой конец 250 каждого рычага 226 находится в резьбовом взаимодействии с соответствующей гайкой 220.

Вращение выходного вала 228 двигателя 222 вызывает вращение звездочек 230 и 234, которые в свою очередь вызывают вращение колес 240 и 242. Вращение выходного вала двигателя 222 далее передается универсальным шарнирам 246 и рычагам 226. При вращении рычагов в направлении, показанном на фиг.30, они тянут гайки 220 по направлению к первым концам 248 рычагов 226 и благодаря этому вызывают поворот элементов 218 по направляющим 214 и аналогичный поворот остальной части основания 90 и головок 82 по отношению к пути подачи и краю любой заготовки, перемещаемой по этому пути. Предпочтительно скорость вращения выходного вала 228 регулируют так, чтобы она соответствовала скорости вращения выходного вала 68 двигателя 63.

Двигатель 222 является реверсивным и им управляют для попеременного вращения выходного вала 228 в противоположных направлениях при перемещении заготовки по пути подачи. Например, двигатель 222 вращает выходной вал 228 в одном направлении в течение определенного промежутка времени или совершая определенное количество оборотов, а затем он вращает этот вал 228 в другом направлении в течение другого промежутка времени или совершая другое количество оборотов. Это вызывает качание головок 82, включая круги 86, поперечно направлению перемещения заготовки 40 по пути 36. Это качание обеспечивает создание контактной зоной или контактными зонами каждого круга 86 одного из волнообразных фацетов, показанных на фиг.1-4 и 27-28, при перемещении заготовки по пути 36. Действительную форму создаваемого волнообразного фацета и величину, на которую изменяются его высота или ширина, задают, как описано выше.

Понятно, что предлагаемый станок для создания волнообразного фацета может содержать и систему управления поступательным перемещением, и систему управления поворотом, которые описаны ранее, для обеспечения возможности пользователю по выбору вызывать или поворот, или поступательное перемещение головок по отношению к пути подачи и краю любой заготовки, перемещаемой по этому пути. Пример выполнения станка для создания волнообразного фацета, включающего обе эти системы, показан на фиг.7. Также понятно, что когда система позиционирования обрабатывающих головок не вызывает ни поворота, ни поступательного перемещения головок при перемещении заготовки по пути подачи, вдоль края заготовки может быть получен обычный фацет с постоянными шириной и высотой. Кроме того, когда система управления поступательным перемещением используется для обеспечения перемещения головок или заготовки по траектории возвратно-поступательного перемещения при перемещении заготовки по пути подачи, система управления поворотом может использоваться для начальной установки относительного угла головок по отношению к краю заготовки для частичного задания относительных амплитуд высоты и ширины создаваемого волнообразного фацета.

В другом варианте выполнения заготовка остается в неподвижном положении, а головки перемещаются вдоль ее края. При перемещении головок вдоль края заготовки их относительные положения вдоль этого края циклически регулируют для создания волнообразного фацета на краю заготовки. Эта циклическая регулировка может включать ранее описанные поступательные перемещения или повороты для создания любого из ранее описанных волнообразных фацетов.

Другой вариант выполнения предлагаемого станка для создания волнообразного фацета, обозначенного в целом номером 251 позиции, показан на фиг. 33-35. За исключением специально отмеченных отличий этот вариант выполнения включает те же самые составные части и их элементы, что и любой (любая) из ранее описанных вариантов выполнения и модификаций. В этом варианте выполнения отсутствует механическая трансмиссия 110. Вместо нее выступающий входной вал 114 редуктора 70 находится в соединении с кодирующим устройством 252, измеряющим скорость вращения входного вала 68 и вала 114 и передающим эти скорости, например, в виде импульсного сигнала электронной трансмиссии 254, которая получает этот сигнал и использует его для управления энергоблоком 256 для серводвигателя 258, установленного на платформе 224.

В отличие от ранее рассмотренных вариантов выполнения, в которых внешние направляющие 96 и скобы 198 установлены с обеспечением возможности скользящего перемещения основания 90, на фиг.33 внешние направляющие 96 и скобы 198 установлены на каждом конце платформы 224 для обеспечения возможности ее перемещения в сторону пути 36 и от него. Кроме того, описанная выше система 106 управления поступательным перемещением в этом варианте выполнения установлена на нижней части платформы 224, а не на основании 90 и в целом обозначена номером 225 позиции. Понятно, что трансмиссия 110 и ее соединительные устройства отсутствуют в системе управления поступательным перемещением, а вместо них в этом варианте выполнения имеются кодирующее устройство 252, электронная трансмиссия 254, энергоблок 256 и серводвигатель 258.

Как показано на фиг.34 и 35, серводвигатель 258 содержит звездочку 260 на своем выходном валу 262, соединенную цепью 160 с описанной выше звездочкой 162 на главном валу 164. Так как платформа 224 в некоторой степени шире основания 90, станина 32 может иметь выемку 266, обеспечивающую возможность перемещения головок 186 в сторону пути 36 и от него при перемещении платформы 224 в сторону пути 36 и от него. Например, выемка 226, на фиг.33 показанная в боковой стенке 264 станины 32, предназначена для обеспечения возможности перемещения головки 186 с платформой 224 без взаимодействия с станиной.

Как показано на фиг.33 и 35, станок 251 также включает описанную выше систему 210 управления поворотом, которая в этом варианте выполнения может использоваться для регулирования качания головок по отношению к пути подачи, как указано выше. С другой стороны, перемещенная система 225 может использоваться для обеспечения качания головок. При вращении кулачкового вала 174 и главного вала 164 вокруг своих соответствующих осей, как описано выше, эксцентрические концы 175 кулачкового вала 174 теперь вызывают возвратно-поступательное перемещение платформы 224 по траектории, заданной внешними направляющими 196. Это поступательное перемещение платформы 224 вызывает поворот опорных плит 190 вокруг элементов 214, что в свою очередь вызывает поворот головок по отношению к пути подачи.

Понятно, что кодирующее устройство, преобразователь, электронная трансмиссия и энергоблок, описанные выше, могут входить в систему позиционирования обрабатывающих головок и использоваться в любом из ранее описанных вариантов выполнения настоящего изобретения для регулировки головок 82 и введения их во взаимодействие с краем заготовки 40 путем регулирования, например, скорости конвейеров и поступательного перемещения или поворота головок.

Несмотря на то что настоящее изобретение описано со ссылками на предпочтительные варианты выполнения, специалистам очевидно, что возможны любые изменения в форме и деталях без выхода за пределы его сущности и объема, представленного в прилагаемой формуле изобретения. Например, предлагаемый станок может применяться для создания волнообразных фацетов не только на стекле, но и на других материалах, таких как камень, мрамор, пластик, дерево, сталь и другие аналогичные материалы. В некоторых случаях может возникнуть необходимость в изменении состава некоторых обрабатывающих поверхностей на фацетных кругах для приспособления станка к конкретному материалу, на котором необходимо создать фацет.

Реферат

Изобретение относится к области абразивной обработки и может быть использовано для создания волнообразного фацета на стеклянной заготовке. Станок содержит путь подачи, по которому перемещается стеклянная заготовка, и обрабатывающие головки, установленные на расстоянии друг от друга с примыканием к пути подачи. Последние выполнены с возможностью последовательного взаимодействия с краем заготовки при ее перемещении по пути подачи. Каждая из головок образует по меньшей мере одну контактную зону с краем заготовки. По меньшей мере одна головка приспособлена для удаления стекла посредством абразивной обработки. Предусмотрена система позиционирования обрабатывающих головок, выполненная с возможностью циклического колебательного перемещения по отношению друг к другу головок и заготовки для создания волнообразного фацета на краю заготовки. Станок включает по меньшей мере один конвейер, удерживающий заготовку и перемещающий ее по пути подачи. Кроме того, головки могут быть смонтированы на одном суппорте, с помощью которого их перемещают или вводят во взаимодействие как единое целое, или могут быть смонтированы независимо друг от друга. При обработке головкам сообщают перемещение вдоль края заготовки, а колебательное перемещение сообщают головкам и/или заготовке. Использование изобретений позволяет создавать волнообразный фацет с переменными шириной и/или высотой без применения копира. 5 с. и 20 з.п. ф-лы, 35 ил., 1 табл.

Комментарии