Способ получения водной полимерной дисперсии - RU2681856C2

Код документа: RU2681856C2

Описание

Объектом настоящего изобретения является способ получения водной дисперсии полимеризата Р в результате радикально-инициируемой водно-эмульсионной полимеризации этиленненасыщенных соединений, который отличается тем, что для полимеризации используют

≥0,1 и ≤5,0% масс. по меньшей мере одной α,β-моноэтиленненасыщенной моно и дикарбоновой кислоты с 3-6 атомами углерода (мономеры А),

≥0,1 и ≤10% масс. по меньшей мере одного моноэтиленненасыщенного соединения по меньшей мере с одной эпокси-группой (мономеры В),

≥0,1 и ≤5,0% масс. по меньшей мере одного моноэтиленненасыщенного соединения по меньшей мере с одной группой сульфоновой кислоты (мономеры С),

≥70 и ≤95% масс. по меньшей мере одного сложного эфира винилового из спирта и монокарбоновой кислоты с 1-5 атомами углерода (мономеры D),

≥0 и ≤25% масс. по меньшей мере одного этиленненасыщенного соединения, которое отличается от мономеров А-D (мономеры Е),

причем количества мономеров А-Е в сумме составляют 100% масс.

Объектом настоящего изобретения являются кроме того сама водная полимерная дисперсия, полученная по способу согласно изобретению, применение этой водной полимерной дисперсии в качестве связующего средства для зернистых и/или волокнистых субстратов, полученные из них формованные изделия, а также применение этих формованных изделий для изготовления битумированных кровельных полотен.

В качестве основного уровня техники рассматривают заявку WO 2011/131279, а также процитированный в ней уровень техники, которая помимо прочего раскрывает водное связующее средство для волокнистых матов из минеральной ваты, включающее эмульсионный полимер функционализированный эпоксидными группами и/или карбоксильными группами, а также амин и/или производное амина в качестве сшивающего средства.

Недостатком водных связующих средств из уровня техники является необходимость использования в качестве сшивающего средства аминов и/или производных аминов.

Поэтому задача настоящего изобретения состояла в том, чтобы предоставить водные связующие средства для зернистых и/или волокнистых субстратов, которые могут обходиться без применения аминов и/или производных аминов и которые могут быть использованы для получения формованных изделий с высокой термической стабильностью.

Задача была решена посредством водных дисперсий полимеризатов, которые получены по способу, указанному в начале.

В качестве мономеров А подходят α,β-моноэтиленненасыщенные монокарбоновые или дикарбоновые кислоты, содержащие 3-6 атомов углерода, предпочтительно 3-4 атома углерода, как пример акриловая кислота, метакриловая кислота, этилакриловая кислота, итаконовая кислота, аллилуксусная кислота, кротоновая кислота, винилуксусная кислота, фумаровая кислота, малеиновая кислота, 2-метилмалеиновая кислота. К мономерам А относятся, однако, также и ангидриды соответствующих α,β-моноэтиленненасыщенных дикарбоновых кислот, как, например, ангидрид малеиновой кислоты или ангидрид 2-метилмалеиновой кислоты. Предпочтительно мономер А выбран из группы, включающей акриловую кислоту, метакриловую кислоту, кротоновую кислоту, фумаровую кислоту, малеиновую кислоту, ангидрид малеиновой кислоты, 2-метилмалеиновую кислоту и итаконовую кислоту, причем акриловая кислота, метакриловая кислота и/или итаконовая кислота особо предпочтительны. Само собой разумеется, что мономеры А охватывают также полностью или частично нейтрализованные водорастворимые соли вышеупомянутых кислот, в частности соли щелочных металлов или аммония.

Количество использованных для получения полимеризата Р мономеров А составляет ≥0,1 и ≤5,0% масс., предпочтительно ≥0,5 и ≤4,0% масс., и в частности предпочтительно ≥0,5 и ≤3,0% масс.

В качестве мономеров В можно использовать все моноэтиленненасыщенные соединения, которые имеют по меньшей мере одну эпоксигруппу. Примерами мономеров В являются винилоксиран, аллилоксиран, глицидилакрилат и/или глицидилметакрилат. Предпочтительно по меньшей мере один мономер В выбран из группы, включающей винилоксиран, аллилоксиран, глицидилакрилат и глицидилметакрилат. Особо предпочтительно используют глицидилакрилат и/или глицидилметакрилат, причем глицидилметакрилат является наиболее предпочтительным.

Количество использованных для получения полимеризата Р мономеров В составляет ≥0,1 и ≤10% масс., предпочтительно ≥2,0 и ≤8,0% масс., и в частности предпочтительно ≥3,0 и ≤7,0% масс.

В качестве мономеров С можно использовать все моноэтиленненасыщенные соединения, которые имеют по меньшей мере одну группу сульфоновой кислоты, как например винилсульфоновую кислоту, аллилсульфоновую кислоту стиролсульфоновую кислоту или 2-акриламидо-2-метилпропансульфоновую кислоту. Особо предпочтительно используют винилсульфоновую кислоту и/или 2-акриламидо-2-метилпропансульфоновую кислоту, причем винилсульфоновая кислота является наиболее предпочтительной. Само собой разумеется, что мономеры С охватывают также полностью или частично нейтрализованные соли вышеупомянутых кислот, в частности соли щелочных металлов или аммония.

Количество использованных для получения полимеризата Р мономеров С составляет ≥0,1 и ≤5,0% масс., предпочтительно ≥0,1 и ≤1,5% масс., и в частности предпочтительно ≥0,1 и ≤1,0% масс.

Согласно изобретению в качестве мономеров D могут быть использованы все сложные эфиры винилового спирта и монокарбоновой кислоты с 1-5 атомами углерода, такой как муравьиная кислота, уксусная кислота, пропионовая кислота, масляная кислота, 2-метилпропионовая, валерьяновая кислота или пивалиновая кислота. Особо предпочтительно используют винилацетат и/или винилпропионат, причем винилацетат является наиболее предпочтительным.

Количество использованных для получения полимеризата Р мономеров D составляет ≥70 и ≤95% масс., предпочтительно ≥75 и ≤85% масс., и в частности предпочтительно ≥78 и ≤83% масс.

В качестве мономеров Е могут быть использованы все пригодные для радикальной полимеризации этиленненасыщенные соединения, которые отличаются от мономеров А-D. Предпочтительно по меньшей мере один мономер Е выбран из группы, включающей олефины, например этилен, пропен или 1-бутен, сопряженные алифатические диеновые соединения с 4-9 атомами углерода, такие как 1,3-бутадиен или изопрен, сложные эфиры из винилового спирта и монокарбоновой кислоты с 6-18 атомами углерода, такие как виниллаурат, винил-2-этилгексаноат или виниловый эфир неодекановой кислоты, алкилакрилаты с 1-10 атомами углерода в алкиле, такие как этилакрилат, н-бутилакрилат или 2-этилгексилакрилат, алкилметакрилаты с 1-10 атомами углерода в алкиле, такие как метилметакрилат, этилметакрилат, н-бутилметакрилат или н-гексилметакрилат, циклоалкилакрилаты и -метакрилаты с 5-10 атомами углерода в циклоалкиле, такие как циклопентил- или соответственно циклогексилакрилат или соответственно -метакрилат, диалкилмалеинаты с 1-10 атомами углерода в алкиле и диалкилфумараты с 1-10 атомами углерода в алкиле, такие как диметилмалеинат или диметилфумарат, винилароматические мономеры, такие как стирол, о-метилстирол, 2-, 3- или 4-метилстирол, о- или п-винилтолуол или п-ацетоксистирол, моно или динитрилы этиленненасыщенных моно- или дикарбоновых кислот с 3-6 атомами углерода, такие как акрилонитрил или метакрилонитрил и моно- или диамиды этиленненасыщенных моно- или дикарбоновых кислот с 3-6 атомами углерода, такие как акриламид или метакриламид.

В качестве мономеров Е могут быть использованы также другие этиленненасыщенные соединения, как например те, которые имеют по меньшей мере две несопряженные этиленненасыщенные группы. Примерами таковых являются мономеры, имеющие два винильных остатка, мономеры, имеющие два винилиденовых остатка, а также мономеры, имеющие два алкенильных остатка. При этом особо предпочтительны диэфиры двухатомных спиртов с α,β-моноэтиленненасыщенными монокарбоновыми кислотами, среди которых предпочтительны акриловая и метакриловая кислота. Примерами таких мономеров, имеющих две несопряженные этиленненасыщенные двойные связи, являются алкиленгликольдиакрилаты и -диметакрилаты, такие как этиленгликольдиакрилат, 1,2-пропиленгликольдиакрилат, 1,3-пропиленгликольдиакрилат, 1,3-бутиленгликольдиакрилат, 1,4-бутиленгликольдиакрилат и этиленгликоль-диметакрилат, 1,2-пропиленгликольдиметакрилат, 1,3-пропиленгликольдиметакрилат, 1,3-бутиленгликольдиметакрилат, 1,4-бутиленгликольдиметакрилат, триэфиры трехатомных спиртов с α,β-моноэтиленненасыщенными монокарбоновыми кислотами, такие как глицеринтриакрилат, глицеринтриметакрилат, триметилолпропантриакрилат, триметилолпропантриметакрилат, а также дивинилбензол, винилметакрилат, винилакрилат, аллилметакрилат, аллилакрилат, диаллилмалеат, диаллилфумарат, метиленбисакриламид, циклопентадиенилакрилат, триаллилцианурат или триаллилизоцианурат. В частности предпочтительны 1,4-бутиленгликольдиакрилат, аллилметакрилат и/или дивинилбензол.

В качестве дополнительных мономеров Е можно использовать все моноэтиленненасыщенные, содержащие силановые группы соединения. Особо предпочтительно указанные мономеры Е имеют способную гидролизоваться силановую группу. Предпочтительно способные гидролизоваться силановые группы содержат по меньшей мере одну алкоксигруппу или один атом галогена, как например хлор. Предпочтительно используемые согласно изобретению мономеры Е описаны в международной заявке WO 2008/150647, страница 9, строки 5-25. Посредством данной ссылки эти мономеры Е следует рассматривать в качестве составной части настоящего описания.

Особо предпочтительно используют 3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилтриэтоксисилан, винилтриацетоксисилан и/или винилэтоксидиметоксисилан. При этом предпочтительно эти мономеры Е часто используют тогда, когда следует связывать неорганические зернистые и/или волокнистые субстраты, такие как в частности стеклянные волокна или минеральные волокна, например асбест или каменную вату.

Количество использованных для получения полимеризата Р мономеров Е составляет ≥0 и ≤25% масс., предпочтительно ≥0,1 и ≤20% масс., и в частности предпочтительно ≥5,0 и ≤15% масс.

В предпочтительной форме исполнения в способе согласно изобретению для получения полимеризата Р используют

≥0,5 и ≤4,0% масс. по меньшей мере одного мономера А,

≥2,0 и ≤8,0% масс. по меньшей мере одного мономера В,

≥0,1 и ≤1,5% масс. по меньшей мере одного мономера С,

≥75 и ≤85% масс. по меньшей мере одного мономера D и

≥0,1 и ≤20% масс. по меньшей мере одного мономера Е,

тогда как в особо предпочтительной форме исполнения в способе согласно изобретению для получения полимеризата Р используют

≥0,5 и ≤3,0% масс. по меньшей мере одного мономера А,

≥3,0 и ≤7,0% масс. по меньшей мере одного мономера В,

≥0,1 и ≤1,0% масс. по меньшей мере одного мономера С,

≥78 и ≤83% масс. по меньшей мере одного мономера D и

≥5,0 и ≤15% масс. по меньшей мере одного мономера Е.

В одной из форм исполнения в способе согласно изобретению для получения водной дисперсии полимеризата Р применяют в качестве мономера А - акриловую кислоту и/или метакриловую кислоту, в качестве мономера В - глицидилакрилат и/или глицидилметакрилат, в качестве мономера С - винилсульфоновую кислоту, в качестве мономера D - винилацетат и в качестве мономера Е - н-бутилакрилат и/или 2-этилгексилакрилат.

В предпочтительной форме исполнения поэтому в способе согласно изобретению для получения полимеризата Р используют

≥0,5 и ≤3,0% масс. акриловой кислоты и/или метакриловой кислоты,

≥3,0 и ≤7,0% масс. глицидилакрилата и/или глицидилметакрилата,

≥0,1 и ≤1,0% масс. винилсульфоновой кислоты,

≥78 и ≤83% масс. винилацетата и

≥5,0 и ≤15% масс. н-бутилметакрилата и/или 2-этилгексилакрилата.

Проведение эмульсионной полимеризации этиленненасыщенных мономеров с радикальной инициацией в водной среде многократно описано и поэтому достаточно хорошо известно специалисту в данной области [см. в связи с этим эмульсионную полимеризацию в Encyclopedia of Polymer Science and Engineering, т. 8, начиная со стр. 659 (1987); D.C. Blackley, в High Polymer Latices, т. 1, начиная со стр. 35 (1966); H. Warson, The Applications of Synthetic Resin Emulsions, Kapitel 5, начиная со стр. 246 (1972); D. Diederich, Chemie in unserer Zeit 24, стр. 135-142 (1990); Emulsion Polymerisation, Interscience Publishers, New York (1965); заявку DE-A 40 03 422 и Dispersionen synthetischer Hochpolymerer, F. Holscher, Springer-Verlag, Berlin (1969)]. Обычно водную эмульсионную полимеризацию с радикальной инициацией проводят, дисперсно распределяя в водной среде этиленненасыщенные мономеры, как правило, при совместном использовании вспомогательных диспергирующих средств, таких как эмульгаторы или защитные коллоиды, и полимеризуя их с помощью по меньшей мере одного водорастворимого радикального инициатора полимеризации. У полученных водных дисперсий полимеризатов часто снижают остаточное содержание не прошедших преобразование этиленненасыщенных мономеров посредством известных специалисту в данной области химических и/или физических методов [см., например, заявку ЕР-А 771328, заявки DE-A 19624299, DE-A 19621027, DE-A 19741184, DE-A 19741187, DE-A 19805122, DE-A 19828183, DE-A 19839199, DE-A 19840586 и 19847115], доводят содержание твердого вещества полимеризата до желательного значения путем разбавления или повышения концентрации или же добавляют в водную дисперсию полимеризата прочие обычные добавки, как, например, бактерицидные присадки, присадки, модифицирующие пенообразование или вязкость. От этой общей технологической последовательности получение водной дисперсии полимеризата Р отличается только лишь конкретным применением вышеупомянутых мономеров А-Е. При этом само собой разумеется, что получение полимеризата Р в рамках настоящей публикации охватывает и привычные специалисту приемы постадийного и градиентного проведения процесса, работы с затравкой.

Для получения водных дисперсий полимеризата Р согласно изобретению можно до инициации реакции полимеризации предварительно поместить в водную реакционную среду все количество мономеров от А до Е (общее количество мономеров). Однако также возможно, до инициации реакции полимеризации предварительно поместить в водную реакционную среду при необходимости лишь часть мономеров от А до Е, а затем, после инициации полимеризации в условиях полимеризации, во время радикальной эмульсионной полимеризации по мере расходования добавлять все количество или соответственно при необходимости оставшееся количество непрерывным образом, в виде постоянного или переменного количественного потока, или периодическим образом. При этом добавление мономеров от А до Е можно осуществлять в виде разделенных индивидуальных потоков, в виде негомогенных или гомогенных (частичных) смесей или в виде эмульсии мономеров. Целесообразно вводить мономеры от А до Е в виде гомогенной смеси мономеров, в частности, в виде водной эмульсии мономеров.

Для получения используемой согласно изобретению дисперсии полимеризата Р совместно применяют вспомогательные диспергирующие средства, которые поддерживают дисперсное распределение в водной среде как капель мономеров, так и образовавшихся частиц полимеризата и таким образом обеспечивают стабильность созданной водной дисперсии полимеризата Р. В качестве вспомогательных диспергирующих средств рассматривают как защитные коллоиды, обычно используемые для проведения радикальной эмульсионной полимеризации в водной среде, так и эмульгаторы.

Примерами подходящих защитных коллоидов являются поливиниловые спирты, полиалкиленгликоли, соли, образованные щелочными металлами с полиакриловой кислотой и полиметакриловой кислотой, производные желатина или сополимеризаты, в состав которых входят акриловая кислота, метакриловая кислота, ангидрид малеиновой кислоты, 2-акриламидо-2-метилпропансульфоновая кислота и/или 4-стиролсульфоновая кислота, а также их соли со щелочными металлами, равно как и гомополимеризаты и сополимеризаты, содержащие N-винилпирролидон, N-винилкапролактам, N-винилкарбазол, 1-винилимидазол, 2-винилимидазол, 2-винилпиридин, 4-винилпиридин, акриламид, метакриламид, несущие аминовые группы ак-рилаты, метакрилаты, акриламиды и/или метакриламиды. Подробное описание прочих подходящих защитных коллоидов приведено в книге Houben-Weyl, Methoden der organischen Chemie, Band XIV/1, Makromolekulare Stoffe, Georg-Thieme-Verlag, Stuttgart, 1961, стр. 411-420.

Само собой разумеется, что можно также применять и смеси защитных коллоидов и/или эмульгаторов. В качестве диспергирующих средств часто применяют исключительно эмульгаторы, относительные молекулярные массы которых, в отличие от защитных коллоидов, обычно ниже 1000. Они могут быть как анионной, так и катионной или неионной природы. Само собой разумеется, что в случае применения смесей поверхностно-активных веществ отдельные составные части должны быть совместимы друг с другом, что в случае сомнений можно проверить в нескольких предварительных опытах. В общем случае анионные эмульгаторы совместимы друг с другом и с неионными эмульгаторами. То же самое справедливо для катионных эмульгаторов, в то время как анионные и катионные эмульгаторы большей частью несовместимы друг с другом. Обзор подходящих эмульгаторов приведен в книге Houben-Weyl, Methoden der organischen Chemie, Band XIV/1, Makromolekulare Stoffe, Georg-Thieme-Verlag, Stuttgart, 1961, стр. 192-208.

В качестве вспомогательных диспергирующих средств, однако, в частности применяют эмульгаторы.

Применяемыми неионными эмульгаторами являются, например, этоксилированные моно-, ди- и триалкилфенолы (степень этоксилирования: 3 - 50, алкильный остаток: 4 - 12 атомов углерода), а также этоксилированные жирные спирты (степень этоксилирования: 3 - 80; алкильный остаток: 8 - 36 атомов углерода). Примерами таковых являются Lutensol® марок А (этоксилаты жирных спиртов с 12 - 14 атомами углерода, степень этоксилирования: 3 - 8), Lutensol® марок АО (этоксилаты оксоспиртов с 13 - 15 атомами углерода, степень этоксилирования: 3 - 30), Lutensol® марок AT (этоксилаты жирных спиртов с 16 - 18 атомами углерода, степень этоксилирования: 11 - 80), Lutensol® марок ON (этоксилаты оксоспиртов с 10 атомами углерода, степень этоксилирования: 3 - 11) и Lutensol® марок ТО (этоксилаты оксоспиртов с 10 атомами углерода, степень этоксилирования: 3 - 20) производства фирмы BASF SE.

Обычными анионными эмульгаторами являются, например, соли, образованные щелочными металлами и аммонием с алкилсульфатами (алкильный остаток: 8 - 12 атомов углерода), с полуэфирами серной кислоты и этоксилированных алканолов (степень этоксилирования: 4 - 30, алкильный остаток: 8 - 12 атомов углерода) и этоксилированных алкилфенолов (степень этоксилирования: 3 - 50, алкильный остаток: 4 - 12 атомов углерода), с алкилсульфоновыми кислотами (алкильный остаток: 8 - 12 атомов углерода) и с алкиларилсульфоновыми кислотами (алкильный остаток: 9 - 12 атомов углерода).

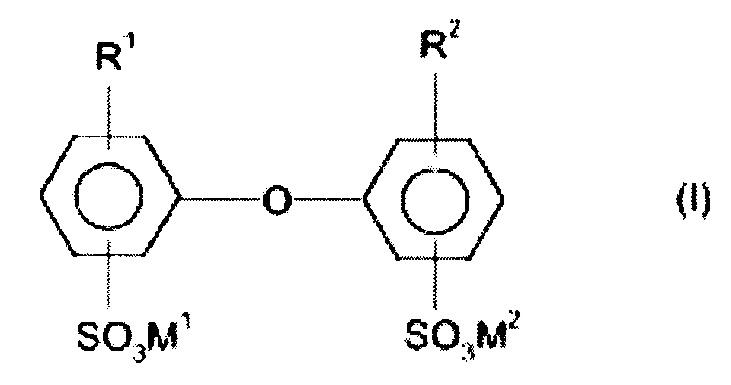

В качестве прочих анионных эмульгаторов оказались также полезны соединения общей формулы (I)

где R1 и R2 означают атомы водорода или алкилы с 4 - 24 атомами углерода, и одновременно не являются атомами водорода, а М1 и М2 могут представлять собой ионы щелочных металлов и/или ионы аммония. В общей формуле (I) R1 и R2 предпочтительно означают линейные или разветвленные алкильные остатки с 6 - 18 атомами углерода, в частности с 6, 12 или 16 атомами углерода, или же водород, причем R1 и R2 не являются атомами водорода одновременно. М1 и М2 предпочтительно представляют собой натрий, калий или аммоний, причем натрий особо предпочтителен. Особо предпочтительны соединения (I), в которых М1 и М2 представляют собой натрий, R1 - разветвленный алкильный остаток с 12 атомами углерода, a R2 - атом водорода или R1. Часто применяют технические смеси, содержащие моноалкилированный продукт в количестве от 50 до 90% масс., например, Dowfax® 2А1 (торговая марка Dow Chemical Company). Соединения (I) в общем известны, например, из патента США US-A 4269749, и представлены в торговле.

Подходящими катионно-активными эмульгаторами являются, как правило, имеющие алкильный, алкиларильный или гетероциклический остаток с 6 - 18 атомами углерода первичные, вторичные, третичные или четвертичные соли аммония, алканоламмония, пиридиния, имидазолиния, оксазолиния, морфолиния, триазолиния, а также соли аминоксидов, соли хинолиния, изохинолиния, тропилия, сульфония и соли фосфония. В качестве примеров следует назвать ацетат додециламмония или соответствующий сульфат, сульфаты или ацетаты различных сложных эфиров 2-(N,N,N-триметиламмоний)этилпарафиновой кислоты, N-цетилпиридиний сульфат, N-лаурилпиридиний сульфат, а также N-цетил-N,N,N-триметиламмоний сульфат, N-додецил-N,N,N-триметиламмоний сульфат, N-октил-N,N,N-триметиламмоний сульфат, N,N-дистеарил-N,N-диметиламмоний сульфат, а также гемини-ПАВ N,N'-(лаурилдиметил)этилендиаминдисульфат, этоксилированный (алкил жира рогатого скота)-N-метиламмоний сульфат и этоксилированный олеиламин (например, Uniperol® АС производства фирмы BASF SE, ок. 11 этиленоксидных единиц). Многочисленные дополнительные примеры представлены в H. Stache, Tensid-Taschenbuch, Carl-Hanser-Verlag, Miinchen, Wien, 1981 и McCutcheon's, Emulsifiers & Detergents, MC Publishing Company, Glen Rock, 1989. Целесообразно, чтобы анионные противоионные группы обладали по возможности малой нуклеофильностью, как, например, перхлорат, сульфат, фосфат, нитрат и карбоксилаты, как, например, ацетат, трифторацетат, трихлорацетат, пропионат, оксалат, цитрат, бензоат, а также конъюгированные анионы органосульфоновых кислот, как, например, метилсульфонат, трифторметилсульфонат и пара-толуолсульфонат, а также тетрафторборат, тетрафенилборат, тетракис(пентафторфенил)борат, тетракис[бис(3,5-трифторметил)фенил]борат, гексафторфосфат, гексафторарсенат или гексафторантимонат.

Эмульгаторы, предпочтительно применяемые в качестве вспомогательных диспергирующих средств, целесообразно применять в общем количестве ≥0,005 и ≤10% масс., предпочтительно ≥0,01 и ≤5% масс., в особенности ≥0,1 и ≤3% масс., в каждом случае в пересчете на общее количество мономеров.

Суммарное количество защитных коллоидов, применяемых дополнительно к эмульгаторам или вместо них в качестве вспомогательных диспергирующих средств, нередко составляет ≥0,1 и ≤40% масс., а часто ≥0,2 и ≤25% масс., в каждом случае относительно общего количества мономеров. Предпочтительно, однако, в качестве вспомогательных диспергирующих средств применяют анионные и/или неионные эмульгаторы.

Для получения водной дисперсии полимеризата Р согласно изобретению можно до инициации реакции полимеризации предварительно поместить в водную реакционную среду все количество вспомогательного диспергирующего средства. Однако также возможно, до инициации реакции полимеризации предварительно поместить в водную реакционную среду при необходимости лишь часть количества вспомогательного диспергирующего средства, а затем в условиях полимеризации во время радикальной эмульсионной полимеризации добавлять все количество или соответственно при необходимости оставшееся количество непрерывным или периодическим образом. Добавление основного количества или же всего количества вспомогательного диспергирующего средства предпочтительно осуществлять в виде водной эмульсии мономеров.

Запуск радикально-инициируемой водно-эмульсионной полимеризации осуществляют посредством радикального инициатора полимеризации (радикального инициатора). В принципе, это могут быть как пероксиды, так и азосоединения. Само собой разумеется, что пригодными являются и окислительно-восстановительные инициаторные системы. В качестве пероксидов в принципе можно использовать неорганические пероксиды, например, пероксид водорода, или пероксодисульфаты, как, например, соли, образованные одним или двумя ионами щелочных металлов или аммония и пероксодисерной кислотой, как, например, ее моно- или ди-натриевые, -калиевые или аммониевые соли, или органические пероксиды, как, например, алкилгидропероксиды, например, трет-бутил-, п-ментил- или кумил-гидропероксид, а также диалкилпероксиды или диарилпероксиды, как, например, ди-трет-бутил- или ди-кумилпероксид. В качестве азосоединения в основном применяют 2,2'-азобис(изобутиронитрил), 2,2'-азобис(2,4-диметилвалеронитрил) и 2,2'-азобис(амидинопропил)дигидрохлорид (AIBA, соответствует продукту V-50 фирмы Wako Chemicals). В качестве окислителя для окислительно-восстановительных инициаторных систем в основном подходят вышеуказанные пероксиды. В качестве соответствующих восстановителей можно использовать соединения серы с низкой степенью окисления, такие как: сульфиты щелочных металлов, например, сульфит калия и/или натрия, гидросульфиты щелочных металлов, например, гидросульфит калия и/или натрия, метабисульфиты щелочных металлов, например, метабисульфит калия и/или натрия, формальдегид-сульфоксилаты, например, формальдегидсульфоксилат калия и/или натрия, соли, образованные щелочными металлами, в особенности соли калия и/или натрия с алифатическими сульфиновыми кислотами и гидросульфиды щелочных металлов, например, гидросульфид калия и/или натрия, соли многовалентных металлов, такие как сульфат железа(II), сульфат аммония-железа(II), фосфат железа(II), эндиолы, как, например, дигидроксималеиновую кислоту, бензоин и/или аскорбиновую кислоту, а также восстанавливающие сахариды, как, например, сорбозу, глюкозу, фруктозу и/или гидроксиацетон. Как правило, количество использованного радикального инициатора составляет от 0,01 до 5% масс. предпочтительно от 0,1 до 3% масс. и в частности предпочтительно от 0,2 до 1,5% масс., в пересчете на общее количество мономеров.

Для получения водной дисперсии полимеризата Р согласно изобретению можно до инициации реакции полимеризации предварительно поместить в водную реакционную среду все количество радикального инициатора. Однако также возможно, до инициации реакции полимеризации предварительно поместить в водную реакционную среду при необходимости лишь часть количества радикального инициатора, а затем в условиях полимеризации, во время радикальной эмульсионной полимеризации, по мере расходования добавлять все количество или соответственно при необходимости оставшееся количество непрерывным или периодическим образом.

Под инициацией реакции полимеризации подразумевают старт реакции полимеризации имеющихся в сосуде для полимеризации мономеров после образования радикальным инициатором радикалов. При этом инициацию реакции полимеризации можно осуществлять путем добавления радикального инициатора к водной смеси для полимеризации в полимеризационном сосуде в условиях полимеризации. Однако также возможно, добавлять часть или все количество радикального инициатора в содержащую предварительно помещенные мономеры водную полимеризационную смесь в сосуде для полимеризации в условиях, которые непригодны для того, чтобы запустить реакцию полимеризации, например, при более низкой температуры, а затем создавать в водной полимеризационной смеси условия полимеризации. Под условиями полимеризации при этом в общем случае подразумевают те значения температуры и давления, при которых инициированная радикальным способом полимеризация в водной эмульсии проходит с достаточной скоростью. Они, в частности, зависят от использованного радикального инициатора. Целесообразно выбирать вид и количество радикального инициатора, температуру и давление полимеризации таким образом, чтобы радикальный инициатор обладал временем полураспада менее 3 часов, в особенности целесообразно - менее 1 часа, а наиболее целесообразно - менее 30 минут, и чтобы при этом всегда имелось достаточно стартовых радикалов, чтобы инициировать и поддерживать реакцию полимеризации.

В качестве температуры реакции для радикальной водно-эмульсионной полимеризации подходит весь диапазон от 0 до 170°С. При этом, как правило, применяют температуры от 50 до 120°С, предпочтительно от 60 до 110°С и в частности предпочтительно от 60 до 100°С. Радикальную водно-эмульсионную полимеризацию можно проводить при давлении ниже, равном или выше 1 атм [1,013 бар (абсолютное значение), атмосферное давление], так что температура полимеризации может превышать 100°С и составлять до 170°С. В присутствии мономеров А-Е с низкой точкой кипения эмульсионную полимеризацию предпочтительно проводят при повышенном давлении. При этом давление может приобретать значение 1, 2, 1,5, 2, 5, 10, 15 бар (абсолютная величина) или еще выше. Если эмульсионную полимеризацию проводят при пониженном давлении, то задают значения давления в 950 мбар, нередко 900 мбар и часто 850 мбар (абсолютное). Целесообразно проводить радикальную водно-эмульсионную полимеризацию при давлении 1 атм с исключением кислорода, в частности в атмосфере инертного газа, как, например, в азоте или аргоне.

Водная реакционная среда может, в принципе, содержать в малых количествах (<5% масс.) водорастворимые органические растворители, как, например, метанол, этанол, изопропанол, бутанолы, пентанолы, а также ацетон и т.д. Предпочтительно, однако, способ согласно изобретению реализуют в отсутствие таких растворителей.

Помимо вышеуказанных компонентов во время эмульсионной полимеризации можно в качестве опции также использовать соединения, переносящие активный центр с цепных радикалов, чтобы снизить или соответственно контролировать молекулярную массу получаемых при полимеризации полимеризатов Р. При этом в основном применяют алифатические и/или аралифатические галогенированные соединения, как, например, н-бутилхлорид, н-бутилбромид, н-бутилйодид, метиленхлорид, этилендихлорид, хлороформ, бромоформ, бромтрихлорметан, дибромдихлорметан, четыреххлористый углерод, четырехбромистый углерод, бензилхлорид, бензилбромид, органические тиосоединения, как, например, первичные, вторичные или третичные алифатические тиолы, например, этантиол, н-пропантиол, 2-пропантиол, н-бутантиол, 2-бутантиол, 2-метил-2-пропантиол, н-пентантиол, 2-пентантиол, 3-пентантиол, 2-метил-2-бутантиол, 3-метил-2-бутантиол, н-гексантиол, 2-гексантиол, 3-гексантиол, 2-метил-2-пентантиол, 3-метил-2-пентантиол, 4-метил-2-пентантиол, 2-метил-3-пентантиол, 3-метил-3-пентантиол, 2-этилбутантиол, 2-этил-2-бутантиол, н-гептантиол и его изомерные соединения, н-октантиол и его изомерные соединения, н-нонантиол и его изомерные соединения, н-декантиол и его изомерные соединения, н-ундекантиол и его изомерные соединения, н-додекантиол и его изомерные соединения, н-тридекантиол и его изомерные соединения, замещенные тиолы, как, например, 2-гидроксиэтантиол, ароматические тиолы, например, бензолтиол, орто-, мета- или пара-метил бензолтиол, а также все прочие соединения серы, описанные в публикации Polymerhandbook 3rd edtition, 1989, J. Brandrup und E.H. Immergut, John Wiley & Sons, Abschnitt II, стр. 133-141, но также и алифатические и/или ароматические альдегиды, как ацетальдегид, пропионовый альдегид и/или бензальдегид, ненасыщенные жирные кислоты, такие как масляная кислота, диены с несопряженными двойными связями, такие как дивинилметан или винилциклогексан или углеводороды с легко отделяемыми атомами водорода, как, например, толуол. Однако также возможно, применять и смеси не мешающих друг другу вышеуказанных соединений, переносящих активный центр с цепных радикалов.

Общее количество соединений, переносящих активный центр с цепных радикалов, при необходимости используемых во время эмульсионной полимеризации, составляет относительно общего количества мономеров, как правило, ≤5% масс., часто ≤3% масс., и нередко ≤1% масс.

Целесообразно, если часть или все количество используемого при необходимости соединения, переносящего активный центр с цепных радикалов, вводят в водную реакционную среду до инициации радикальной полимеризации. Кроме того, часть или все количество соединения, переносящего активный центр с цепных радикалов, можно предпочтительно также добавлять в водную реакционную среду вместе с мономерами А-Е во время полимеризации.

Получаемые по способу согласно изобретению полимеризаты Р могут, в принципе, иметь температуры стеклования Tg в диапазоне от ≥-70 до ≤150°С. Предпочтительно вид и количество мономеров А-Е выбирают таким образом, чтобы полученные полимеризаты Р обладали температурой стеклования Tg в диапазоне от ≥-10 и ≤70°С, и предпочтительно в диапазоне от ≥5 до ≤50°С, и в частности предпочтительно в диапазоне от ≥20 до ≤40°С. Под температурой стеклования Tg в рамках настоящего описания подразумевают температуру в средней точке (midpoint temperature) согласно ISO1 1357-2, определяемую дифференциальным термоанализом (дифференциальной сканирующей калориметрией, DSC, скорость нагрева 20 K/мин) [ср. также Ullmann's Encyclopedia of Industrial Chemistry, стр. 169, Verlag Chemie, Weinheim, 1992 и Zosel in Farbe und Lack, 82, стр. 125-134, 1976].

Согласно Fox (T.G. Fox, Bull. Am. Phys. Soc. 1956 [Ser. II] 1, стр. 123 и согласно Ullmann's Encyclopadie der technischen Chemie, Bd. 19, стр. 18, 4. Auflage, Verlag Chemie, Weinheim, 1980) для температуры стеклования смешанных полимеризатов, имеющих максимально слабую сшивку, с хорошим приближением справедливо:

причем х1, х2, … xn означают массовые доли мономеров 1, 2, … n, а Tg1, Tg2, … Tgn - температуры стеклования полимеризатов, состоящих в каждом случае только из одного из мономеров 1, 2, … n, в градусах Кельвина. Температуры стеклования этих гомополимеризатов большинства этиленненасыщенных мономеров известны (или соответственно их можно простым и известным как таковой образом определить экспериментально) и приведены, например, в книге J. Brandrup, Е.Н. Immergut, Polymer Handbook 1st Ed. J. Wiley, New York, 1966, 2nd Ed. J. Wiley, New York, 1975 и 3rd Ed. J. Wiley, New York, 1989, а также в Ullmann's Encyclopedia of Industrial Chemistry, стр. 169, Verlag Chemie, Weinheim, 1992.

Важно, что радикально-инициируемую водно-эмульсионную полимеризацию можно проводить также в присутствии полимерной затравки, например, в присутствии 0,01 - 3% масс., нередко от 0,02 до 2% масс. и часто от 0,04 до 1,5% масс., полимерной затравки, в каждом случае в пересчете на общее количество мономеров.

Полимерную затравку применяют в частности тогда, когда необходимо целенаправленно задать размер частиц полимера, получаемых посредством радикальной водно-эмульсионной полимеризации (см. в связи с этим, например, патенты США US-А 2520959 и US-A 3397165).

В частности, используют полимерную затравку, частицы которой обладают узким распределением по размеру и среднемассовым диаметром Dw ≤ 100 нм, нередко от ≥5 нм до ≤50 нм и часто от ≥15 нм до ≤35 нм. Определение среднемассового диаметра частиц известно специалисту в данной области, и проводят его, например, методом аналитического ультрацентрифугирования. Под среднемассовым диаметром частиц в данной публикации подразумевают среднемассовое значение Dw50, определяемое методом аналитического ультрацентрифугирования (ср. в связи с этим S.E. Harding et al., Analytical Ultracentrifugation in Biochemistry and Polymer Science, Royal Society of Chemistry, Cambridge, Great Britain 1992, Chapter 10, Analysis of Polymer Dispersions with an Eight-Cell-AUC-Multiplexer: High Resolution Particle Size Distribution and Density Gradient Techniques, W. Machtle, стр. 147-175).

Под узким распределением частиц по размеру в рамках настоящего описания подразумевают положение, когда отношение среднемассового диаметра частиц Dw50, определенного методом аналитического ультрацентрифугирования, и среднечисленного диаметра частиц DN50 [Dw50/DN50] меньше 2,0, предпочтительно меньше 1,5, и в частности предпочтительно меньшей 1,2 или меньше 1,1.

Обычно полимерную затравку применяют в форме водной дисперсии полимеризата. При этом вышеприведенные количественные данные относятся к содержанию твердого вещества полимера в водной дисперсии полимерной затравки.

Если используют полимерную затравку, то целесообразно применять стороннюю полимерную затравку. В отличие от так называемой in situ полимерной затравки, которую получают в реакционном сосуде до начала собственно эмульсионной полимеризации, и которая, как правило, имеет тот же состав мономеров, что и полимеризат, полученный посредством последующей радикально-инициируемой водно-эмульсионной полимеризации, под сторонней полимерной затравкой подразумевают полимерную затравку, которую получили на отдельном этапе реакции, и состав мономеров которой отличается от полимеризата, полученного посредством радикально-инициируемой водно-эмульсионной полимеризации, что, однако, не означает ничего иного, кроме того что для получения сторонней полимерной затравки и для получения водной дисперсии полимеризата используют различные мономеры или же смеси мономеров с различным составом. Получение сторонней полимерной затравки знакомо специалисту в данной области, и обычно его осуществляют, предварительно помещая в реакционный сосуд относительно небольшое количество мономеров, а также относительно большое количество эмульгаторов, и при температуре реакции добавляют достаточное количество инициатора полимеризации.

Согласно изобретению предпочтительно применяют стороннюю полимерную затравку с температурой стеклования ≥50°С, нередко ≥60°С или ≥70°С, и часто ≥80°С или >90°С. В частности предпочтительна полимерная затравка из полистирола или полиметилметакрилата.

Все количество сторонней полимерной затравки можно предварительно поместить в сосуд для полимеризации. Однако также возможно предварительно помещать в полимеризационный сосуд всего лишь часть сторонней полимерной затравки, а остаток добавлять во время полимеризации вместе с мономерами А-Е. Если это требуется, можно однако также добавлять все количество полимерной затравки во время полимеризации. Предпочтительно в полимеризационный сосуд до инициации реакции полимеризации помещают все количество сторонней полимерной затравки. Получаемые по способу согласно изобретению водные дисперсии полимеризата Р обычно обладают содержанием твердого вещества полимеризата ≥10 и ≤70% масс., нередко ≥20 и ≤65% масс. и часто ≥25 и ≤60% масс., в каждом случае в пересчете на водную дисперсию полимеризата. Определяемый по квазиэластическому светорассеянию (норматив ISO 13 321) сред нечисловой диаметр частиц (cumulant z-average) находится, как правило, в диапазоне ≥10 и ≤1000 нм, нередко в диапазоне ≥10 и ≤700 нм и часто в диапазоне ≥50 до ≤400 нм.

В одной из форм исполнения следовательно также включены водные дисперсии полимеризата Р, которые получены по описанному способу.

Водные дисперсии полимеризата Р согласно изобретению пригодны предпочтительно для применения в качестве связующих средств при изготовлении клеящих материалов, уплотнительных масс, искусственной штукатурки и лакокрасочных средств, а также при прессовании песка, в качестве компонента при получении вспомогательных средств для текстиля или кожи и модификатора ударной прочности или для модифицирования минеральных связующих средств и пластмасс.

Кроме того из водных дисперсий полимеризата Р согласно изобретению простым образом (например сублимационной или распылительной сушкой) можно получать соответствующие полимерные порошки. Эти полученные согласно изобретению полимерные порошки можно также использовать для применения в качестве связующих средств при изготовлении клеящих материалов, уплотнительных масс, искусственной штукатурки и лакокрасочных средств, а также при прессовании песка, в качестве компонента при получении вспомогательных средств для текстиля или кожи и модификатора ударной прочности или для модифицирования минеральных связующих средств и пластмасс.

Особо предпочтительно указанные водные композиции полимеризата Р можно использовать тем не менее в качестве связующего средства для зернистых и/или волокнистых субстратов.

Если указанные водные композиции полимеризата Р используют в качестве связующего средства для зернистых и/или волокнистых субстратов, то водные композиции связующего средства помимо полимеризата Р могут содержать еще и другие, известные специалисту по своему виду и количеству компоненты, как, например, загустители, средства распределения пигмента, диспергирующие средства, эмульгаторы, буферные вещества, средства нейтрализации, биоциды, пеногасители, полиольные соединения по меньшей мере с 2 гидроксигруппами и с молекулярной массой ≤200 г/моль, вспомогательные вещества для формирования пленок, пигменты или наполнители и т.п.

Предпочтительно, однако, чтобы водная композиция связующего средства содержала ≤1% масс., в частности предпочтительно ≤0,5% масс. полиольного соединения по меньшей мере с 2 гидроксигруппами и с молекулярной массой ≤200 г/моль, в частности ≤150 г/моль, такого как, например, этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,2,3-пропантриол, 1,2-бутандиол, 1,4-бутандиол, 1,2,3,4-бутантетрол, диэтаноламин, триэтаноламин и т.д., в пересчете на общее количество полимеризата Р.

С точки зрения данного изобретения является существенным, чтобы общее количество дополнительных формальдегид-содержащих компонентов связующего средства в водной композиции связующего средства составляло менее 50 масс. ч. и предпочтительно менее 10 масс. ч. на 100 масс. ч. полимеризата Р. Особо предпочтительно композиция связующего средства согласно изобретению не включает формальдегид-содержащие компоненты связующего средства.

В рамках настоящего описания под формальдегид-содержащими компонентами связующего средства следует понимать такие компоненты связующего средства, для получения которых был использован формальдегид. Часто получение таких формальдегид-содержащих компонентов связующего средства реализуют посредством реакции конденсации исходного реагента с формальдегидом. Проблемой таких формальдегид-содержащих компонентов связующего средства является содержание в них до 20000 ч.н.млн не прореагировавшего формальдегида и кроме того возможность в случае термической обработки во время процесса затвердевания при температуре менее 250°С дополнительного высвобождения еще связанного формальдегида. Примерами такого рода соединений являются привычные специалисту в данной области карбамид/формальдегидные смолы, меламин/формальдегидные смолы, фенол/формальдегидные смолы, гуанамин/формальдегидные смолы, бензогуанамин/формальдегидные смолы или ацетогуанамин/формальдегидные смолы.

Водная композиция связующего средства согласно изобретению пригодна предпочтительно для применения в качестве связующего средства для зернистых и/или волокнистых субстратов. Поэтому указанные водные композиции связующего средства можно предпочтительно применять при изготовлении формованных изделий из зернистых и/или волокнистых субстратов.

Зернистые и/или волокнистые субстраты хорошо известны специалисту в данной области. Согласно изобретению в принципе могут быть использованы все органические или неорганические природные и/или синтетические зернистые и/или волокнистые соединения, у которых максимальная протяженность в случае зернистые субстратов составляет менее 10 мм, предпочтительно менее 5 мм и в частности 1 мм и наибольший диаметр в случае волокнистых субстратов составляет менее 1 мм, предпочтительно менее 0,5 мм и в частности менее 0,1 мм.

В случае зернистые субстратов речь например идет о белых или цветных пигментных соединениях, такие как в частности диоксид титана, оксид цинка, сульфид цинка, оксиды или соответственно сульфиды железа, кадмия, хрома или свинца, а также молибдаты свинца или кобальтовый синий или о наполнителях (значение показателя преломления <1,7), таких как например наполнители природного происхождения: кальцит, мел, доломит, каолит, тальк, слюда, диатомовая земля, барит, или синтетически полученные наполнители: осажденный карбонат кальция или сульфат бария, а также пирогенные кремниевые кислоты.

В случае волокнистых субстратов речь идет о природных волокнах, таких как растительные волокна, волокна животного происхождения или минеральные волокна или искусственно полученных химических волокнах из природных или синтетических полимеров. Примерами растительных волокон является хлопковые волокна, льняные волокна, конопляные волокна, волокна кенафа, джутовые волокна, древесные волокна или сизальская пенька, примерами волокон животного происхождения являются овечья шерсть или волосы других животных, примером минеральных волокон является каменная вата, примером химических волокон из природных источников является вискозное волокно и примерами химических волокон на основе синтетических полимеров являются полисложноэфирные волокна, такие как полиметилентерефталатные, полиэтиленнафталатные, полиэтилентерефталатные или полибутилентерефталатные волокна, а также различные поликарбонатные волокна, полиолефиновые волокна, такие как в частности полиэтиленовые или полипропиленовые волокна, полиамидные волокна, такие как волокна из поликапролактама (полиакриламид 6), полиамидные волокна из гексаметилендиамина и адипиновой кислоты (полиакриламид 66), полиамидные волокна из гексаметилендиамина и терефталевой кислоты (полиакриламид 6Т), полиамидные волокна из парафенилендиамина и терефталевой кислоты (Арамид), а также минеральные волокна, такие как стеклянные волокна, карбоновые волокна или базальтовые волокна.

Само собой разумеется, что термин «субстрат» в рамках настоящего описания предпочтительно включает в себя также получаемые из волокон нетканые холсты, такие как, например, так называемые механически упрочненные, в частности, упрочненные иглопрокалыванием волокнистые нетканые холсты или предварительно соединенные химическим путем волокнистые нетканые холсты.

В рамках настоящего описания под волокнистым нетканым холстом следует понимать плоский слой волокон, в случае которого волокна ограниченной длины, бесконечные волокна или пряжу любого типа и из любого источника собирают в холст и каким-либо образом между собой соединяют, в частности посредством механического упрочнения или химического связывания.

Согласно изобретению предпочтительно используют волокнистые нетканые холсты, которые образованы из содержащих лигноцеллюлозу волокон, таких как хлопковые волокна, льняные волокна, конопляные волокна, волокна кенафа, джутовые волокна, древесные волокна и/или сизальская пенька, или их смеси с термопластичными синтетическими волокнами, такими как полисложноэфирными или полиолефиновыми волокнами, нетканые холсты из стеклянных волокон. В предпочтительной форме исполнения используют волокнистые нетканые холсты на основе полисложноэфирных и/или стеклянных волокон.

Используемые согласно изобретению волокнистые нетканые холсты как правило обладают массой единицы поверхности ≥10 и ≤3000 г/м2, предпочтительно ≥40 и ≤1000 г/м2 и особо предпочтительно ≥50 и ≤5000 г/м2

Способ получения формованного изделия из зернистых и/или волокнистых субстратов и водной композиции связующего средства, содержащей водную дисперсию полимеризата Р, предпочтительно осуществляют таким образом, что водную композицию связующего средства согласно изобретению наносят на зернистый и/или волокнистый субстрат (импрегнирование), при необходимости обработанный таким образом (импрегнированный) зернистый и/или волокнистый субстрат помещают в форму, а затем полученный таким образом зернистый и/или волокнистый субстрат сушат при температуре, которая превышает температуру стеклования полимеризата Р.

Импрегнирование зернистого и/или волокнистого субстрата, как правило, осуществляют таким образом, что водную композицию связующего средства равномерно наносят на поверхность волокнистого и/или зернистого субстрата. При этом количество водной композиции связующего средства выбирают так, чтобы на 100 г зернистого и/или волокнистого субстрата наносить ≥1 и ≤100 г, предпочтительно от ≥2 г и ≤50 г и в частности предпочтительно от ≥5 г и ≤30 г полимеризата Р. Импрегнирование зернистого и/или волокнистого субстрата известно специалисту в данной области, и его проводят, например, пропиткой или опрыскиванием зернистого и/или волокнистого субстрата водной композицией связующего средства согласно изобретению.

После импрегнирования зернистому и/или волокнистому субстрату при необходимости придают желаемую форму, например, путем помещения в нагреваемый пресс или форму. После этого преданный форме импрегнированный зернистый и/или волокнистый субстрат сушат и отверждают известным специалисту в данной области образом, причем полимеризат Р образует пленку.

Нередко сушку осуществляют при температуре, которая превышает температуру стеклования полимеризата Р на ≥5°С, преимущественно ≥10°С и в частности преимущественно ≥20°С.

Формованные изделия, полученные по способу согласно изобретению, характеризуются благоприятными свойствами, такими как в частности улучшенная термическая стабильность.

Поэтому предпочтительно водная композиция связующего средства согласно изобретению, содержащая водную дисперсию полимеризата Р, пригодна в частности для изготовления волокнистых нетканых холстов на основе полисложноэфирного волокна и/или стекловолокна, которые в свою очередь пригодны в частности для изготовления битумированных кровельных полотен.

При этом изготовление битумированных кровельных полотен известно специалисту в данной области, и его осуществляют, в частности, посредством нанесения переведенного в жидкое состояние, при необходимости модифицированного, битума на одну или соответственно на обе стороны нетканого холста из полисложноэфирного волокна и/или стекловолокна, связанного композицией связующего средства согласно изобретению.

Далее изобретение описывается более подробно на основании примеров, не накладывающих ограничений.

Примеры

I Изготовление полимеризатов Р в форме их водных дисперсий

Дисперсия полимеризата 1 (Р1)

В стеклянную колбу емкостью 2 л, оборудованную мешалкой и 4 дозирующими устройствами, поместили в атмосфере азота и при 20-25°С (комнатная температура) 262,9 г деионизированной воды, а также 43,8 г 20%-ного по массе водного раствора этоксилата жирного С16С18-спирта (Lutensol® AT 18, продукт фирмы BASF SE) и 12,3 мг гептагидрата сульфата железа II, и при перемешивании нагрели до 30°С. С одновременным стартом, питающий поток 1 в форме гомогенной водной эмульсии, а также питающие потоки 2 и 3 в форме водных растворов подавали непрерывно с остающимися неизменными количествами на протяжении 4,0 часов. При этом в течение 20 минут после старта подачи питающих потоков 1, 2 и 3 температуру водной полимеризационной смеси повышали с 30 до 70°С.

Питающий поток 1:

713,9 г винилацетата,

95.4 г н-бутилакрилата 43,8 г глицидилметакрилата,

17.5 г акриловой кислоты,

17.5 г 25%-ного по массе водного раствора винилсульфоната,

20,5 г 32%-ного по массе водного раствора С12С14-алкилполигликолевого эфирсульфата натрия (Disponil® FES 77, продукт фирмы BASF SE),

32,8 г 20%-ного по массе водного раствора этоксилата жирного С16С18-спирта (Lutensol® AT 18) 252,6 г деионизированной воды.

Питающий поток 2:

105,0 г 2,5%-ного по массе водного раствора пероксодисульфата натрия.

Питающий поток 3:

43,7 г деионизированной воды,

1,8 г ацетата натрия,

1,5 г гидроксиметилсульфонат натрия (Rongalit® С, продукт фирмы BASF SE).

После окончания подачи питающих потоков 1-3 к полимеризационной смеси в течение 10 минут непрерывно с остающимися неизменными количествами добавили 68,3 г деионизированной воды и 13,7 г 32%-ного по массе водного раствора С12С14-алкилполигликолевого эфирсульфата натрия (Disponil® FES 77). Затем оставляли полимеризационную смесь еще на 30 минут при 70°С далее реагировать. После для удаления оставшихся мономеров при остающейся неизменной температуре с одновременным стартом подавали в течение часа непрерывно с остающимися неизменными количествами 21,0 г 10%-ного по массе водного раствора трет-бутилгидропероксида и 29,4 г 13,1%-ного по массе водного раствора ацетонбисульфита (1:1 - продукт присоединения ацетона и гидросульфита натрия). Затем водную дисперсию полимеризата охлаждали до комнатной температуры и потом добавляли 5,3 г 7,5%-ного по массе водного раствора Acticid® MBS, а также 1,6 г 1,5%-ного по массе водного раствора Acticid® MV (продукты фирмы Thor GmbH). При помощи добавления 10%-ного по массе водного раствора гидроксида натрия значение рН довели до 5,0. Затем полученную водную дисперсию полимеризата профильтровали через 500 м-фильтр.

Полученная таким образом водная дисперсия полимеризата обладала содержанием твердого вещества в 50,7% масс. в пересчете на общую массу водной дисперсии. Сред нечисловой диаметр частиц определили как равный 169 нм. Температуру стеклования полимеризата определили как равную 34,2°С.

Содержание твердых веществ в общем случае определяют, высушивая строго определенное количество водной дисперсии полимеризата (ок. 0,8 г) с помощью устройства определения влажности HR73 производства фирмы Mettler Toledo при температуре 130°С до достижения постоянной массы (ок. 2 часов).

В каждом случае проводят два измерения. В каждом случае указанное значение представляет собой среднее от результатов этих измерений.

В общем случае среднечисловой диаметр частиц полимеризата определяли посредством динамического светорассеяния водной дисперсии полимеризата с содержанием от 0,005 до 0,01 процентов по массе при 23°С с помощью аппарата Autosizer NC производства фирмы Malvern Instruments, Великобритания. Приводится средний диаметр по анализу семиинвариантов (cumulant z average) полученный при измерениях функции автокорреляции (норматив ISO 13 321).

Для определения температуры стеклования в общем случае водную дисперсию полимеризата наносили на тефлоновую пленку слоем толщиной ок. 1 мм и полученную пленку сушили 24 часа при 23°С и 50% относительной влажности воздуха (стандартные атмосферные условия). Температуру стеклования в общем случае определяли при помощи дифференциального сканирующего калориметра Q 2000 фирмы ТА Instruments. Обычно для получения пленки полимеризата использовали навеску ок. 8,5 мг. Скорость нагрева составляла 20 K в минуту. В каждом случае записывали вторую кривую нагрева и оценивали ее согласно предписанию ISO 1 1357-2.

Сравнительная дисперсия 1 (V1)

Получение дисперсии V1 осуществляли аналогично получению дисперсии Р1 с той лишь разницей, что в питающем потоке 1 использовали 12,9 г вместо 95,4 г н-бутилакрилата. Кроме того не использовали акриловую кислоту.

Полученная водная сравнительная дисперсия обладала содержанием твердого вещества в 50,7% масс. в пересчете на общую массу водной дисперсии. Среднечисловой диаметр частиц определили как равный 129 нм, а температуру стеклования как 28,4°С.

Сравнительная дисперсия 2 (V2)

Получение дисперсии V2 осуществляли аналогично получению дисперсии Р1 с той лишь разницей, что в питающем потоке 1 использовали 99,8 г вместо 95,4 г н-бутилакрилата. Кроме того не использовали винилсульфоновую кислоту.

Полученная водная сравнительная дисперсия обладала содержанием твердого вещества в 50,3% масс. в пересчете на общую массу водной дисперсии. Среднечисловой диаметр частиц определили как равный 184 нм, а температуру стеклования как 33,1°С.

Сравнительная дисперсия 3 (V3)

Получение дисперсии V3 осуществляли аналогично получению дисперсии Р1 с той лишь разницей, что в питающем потоке 1 использовали 130,4 г вместо 95,4 г н-бутилакрилата и 26,3 г вместо 17,5 г акриловой кислоты. Кроме того не использовали глицидилметакрилат.

Полученная водная сравнительная дисперсия обладала содержанием твердого вещества в 50,8% масс. в пересчете на общую массу водной дисперсии. Среднечисловой диаметр частиц определили как равный 194 нм, а температуру стеклования как 28,7°С.

Сравнительная дисперсия 4 (V4)

Получение дисперсии V4 осуществляли аналогично получению дисперсии Р1 с той лишь разницей, что в питающем потоке 1 использовали 495,3 г метилметакрилата вместо 713,9 г винилацетата и 314,0 г вместо 95,4 г н-бутилакрилата. Кроме того не использовали винилацетат.

Спустя 2 часа и 15 минут вынуждены были остановить полимеризацию из-за мешающего образования отложений.

Изготовление связанных волокнистых нетканных холстов и исследования технического применения

Для изготовления связанных волокнистых нетканных холстов в качестве исходного холста использовали фильерный нетканый материал из полиэтилентерефталата, упрочненный иглопрокалыванием, (длина 400 см, ширина 40 см) с массой единицы поверхности 125 г/м2.

Для получения растворов связующих средств водную дисперсию полимеризата Р1, а также сравнительные дисперсии V1 - V3 разбавляли деионизированной водой до содержания твердых веществ 13% масс. В дальнейшем полученные растворы связующих средств обозначают как растворы связующих средств ВР1, а также BV1 - BV3.

Для изготовления связанного волокнистого нетканного холста исходный холст в пропиточной установке HVF с плюсовальной машиной производства фирмы Mathis (резиновый валик с твердостью по Шору А=85° / стальной валик) пропитывали в продольном направлении указанным раствором связующего средства ВР1, а также BV1 - BV3. При этом в каждом случае подачу жидкости установили на 192,3 г раствора связующего средства на квадратный метр (соответствует содержанию твердого вещества в 25 г/м2). После этого полученные импрегнированные волокнистые нетканные холсты сушили и подвергали связыванию в промышленной сушилке фирмы Fleissner в течение 3 минут при 200°С. Полученные при этом после охлаждения до комнатной температуры связанные волокнистые нетканные холсты обозначают в зависимости от использованных растворов связующих средств как волокнистые нетканные холсты F1, а также FV1 - FV3.

Определение термической стабильности

Определение термической стабильности волокнистых нетканных холстов F1, а также FV1 - FV3 осуществляли следуя стандарту DIN 18192 посредством измерения удлиннения в продольном направлении, а также усадку в поперечном направлении при 200°С. Для этого из волокнистых нетканных холстов выштамповывали в продольном направлении полоски 100×360 мм. На полоски из волокнистых нетканных холстов в каждом случае начиная от обеих узких сторон на расстоянии в каждом случае 130 мм наносили маркировку перпендикулярно длинной стороне, причем измерительный участок между маркировками составлял 100±0,2 мм. В области середины этого измерительного участка посредством измерений контролировали ширину полоски из волокнистого нетканного холста. Вслед за этим узкие концы фиксировали в зажимных планках, так что зажимная длина составляла 300 мм. Параллельно с этим в сушильном шкафу нагрели до 200°С необходимый для измерения штатив, а также цилиндр из высококачественной стали массой 4 кг. Для испытания маркированные и измеренные полоски из волокнистых нетканных холстов посредством зажимной планки прикрепляли свободно подвешенными к находящемуся в сушильном шкафу штативу. Вслед за этим цилиндр из высококачественной стали массой 4 кг подвешивали к нижней зажимной планке, закрывали дверь сушильного шкафа и таким образом нагруженный волокнистый нетканный холст оставляли на 10 минут при 200°С в сушильном шкафу. Вслед за этим лабораторный штатив вместе с оставленными полосками из волокнистых нетканных холстов вынимали из сушильного шкафа и в течение 5 минут охлаждали при комнатной температуре. Затем снимали сначала цилиндр из высококачественной стали с нижней зажимной планки, а потом верхнюю зажимную планку снимали со штатива (штатив и цилиндр из высококачественной стали опять помещали для нагрева в сушильный шкаф для следующего измерения). После удаления верхней и нижней зажимной планки полоски из волокнистых нетканных холстов ровно укладывали на лабораторный стол и измеряли в каждом случае расстояние между двумя нанесенными маркировками (в продольном направлении), а также соответствующую ширину по узкой стороне (в поперечном направлении) полосок из волокнистых нетканных холстов. В каждом случае измерение проводили на 9 отдельных контрольных полосках. Значения, также приведенные в таблице 1, представляют собой средние величины по результатам этих измерений. При этом, чем меньше относительное удлинение в продольном направлении, и чем меньше усадка в поперечном направлении тем лучше оцениваются результаты. Изменения в продольном или соответственно поперечном направлении приводят в процентах, в пересчете на соответствующие расстояния перед термической/механической обработкой.

По результатам ясно видно, что волокнистый нетканный холст, изготовленный с применением раствора связующего средства ВР1 согласно изобретению, в сравнении с таковыми полученными при помощи растворов связующих средств BV1 - BV3, обладает улучшенной термической стабильностью при 200°С.

Реферат

Настоящее изобретение относится к водным связующим средствам для зернистых и/или волокнистых субстратов. Описан способ получения водной дисперсии полимера Р в результате инициируемой свободными радикалами водно-эмульсионной полимеризации этиленненасыщенных соединений, который включает использование для полимеризации ≥ 0,1 и ≤ 5,0% мас. по меньшей мере одной α,β-моноэтиленненасыщенной монокарбоновой кислоты с 3-6 атомами углерода (мономеры А), ≥ 0,1 и ≤ 10% масс. по меньшей мере одного глицидилакрилата и глицидилметакрилата (мономеры В), ≥ 0,1 и ≤ 5,0% мас. по меньшей мере одной винилсульфоновой кислоты (мономеры С), ≥ 70 и ≤ 95% масс. по меньшей мере одного сложного эфира из винилового спирта и монокарбоновой кислоты с 1-5 атомами углерода (мономеры D) и ≥ 0 и ≤ 25% мас. по меньшей мере одного алкилакрилата с 1-10 атомами углерода в алкиле (мономеры Е), причем количества мономеров А-Е в сумме составляют 100% мас. Также описана водная дисперсия для применения в качестве связующего средства для зернистых и/или волокнистых субстратов, полученная указанным выше способом. Описано применение указанной выше дисперсии полимера в качестве связующего средства при изготовлении клеящих материалов, уплотнительных масс, штукатурных покрытий и лакокрасочных средств, а также при прессовании песка, в качестве компонента при получении вспомогательных средств для текстиля или кожи и модификатора ударной прочности для модифицирования минеральных связующих средств и пластмасс. Технический результат – получение водных связующих средств для зернистых и/или волокнистых субстратов, которые могут обходиться без применения аминов и/или производных аминов и которые могут быть использованы для получения формованных изделий с высокой термической стабильностью. 3 н. и 7 з.п. ф-лы, 1 табл., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Стабилизированные поливиниловым спиртом редиспергируемые порошки с разжижающими свойствами

Комментарии