Покрытие с низкой отражательной способностью, способ и система для покрытия подложки - RU2717561C2

Код документа: RU2717561C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу покрытия подложки покрытием с низкой отражательной способностью, содержащим наноструктуры, и к способу и системе для покрытия подложки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В течение очень длительного времени предпринимали попытки получить устойчивые к воздействиям окружающей среды покрытия и устройства, имеющие очень низкую отражательную способность, для различных промышленных и научных применений. Они важны в системах визуализации, калибровочных мишенях, контрольно-измерительных приборах, световодах, светопоглощающих экранах, при подавлении рассеянного света и во многих других применениях.

Для того чтобы иметь коммерческое значение, эти покрытия должны иметь низкую отражательную способность, но так же важно, что они должны проявлять следующие свойства: быть спектрально однородными, иметь низкое газовыделение, низкое выделение твердых частиц, устойчивость к термическому удару, устойчивость к влаге и высокое сопротивление ударам и вибрации. Эти требования могут быть ключевыми, поскольку покрытия часто локализованы на высокочувствительных электронных детекторах, таких как детекторы с зарядовой связью (CCD; от англ.: charge-coupled device) или микроболометры. Любое загрязнение, вызванное таким покрытиями, неизбежно будет накапливаться или конденсироваться на детекторах, приводя к их неисправности или снижая их рабочие характеристики ниже допустимого предела.

До недавнего времени лучшие нанесенные распылением покрытия достигали отражательной способности порядка 2,5% в видимой части спектра (длина волны от 380 нм до 760 нм), хотя в некоторых экспериментальных исследованиях были получены лучшие результаты при использовании выращенных посредством химического осаждения из паровой фазы (CVD; от англ.: chemical vapour deposition), ориентированных наноструктур, например - коэффициент полного полусферического отражения (THR; от англ.: total hemispherical reflectance) в диапазоне от 0,045% до 0,5% при осаждении на маленькие подложки лабораторного масштаба. Один из примеров ориентированного поглотителя приведен в заявке на патент US 2009/0126783 авторов Shawn-Yu Lin et al. из Политехнического института Ренсселера, озаглавленной: «Use of vertical aligned carbon nanotube as super dark adsorber for PV, TPV, radar and infrared absorber application» («Применение вертикально ориентированной углеродной нанотрубки в качестве суперчерного поглотителя в прикладных задачах, связанных с фотоэлектричеством, термофотоэлектричеством, радарами и поглотителями инфракрасного излучения»). В этой публикации обсуждается пленка из вертикально ориентированных нанотрубок с высоким поглощением видимой части спектра. Эти поглотители с ориентированной структурой, хотя и представляют интерес, но их выращивают при высоких температурах, превышающих 750°С, с использованием сложных и дорогих реакторов для химического осаждения из паровой фазы (CVD) и они требуют еще более сложных каталитических стадий, осуществляемых в реакторах для физического осаждения из паровой фазы (PVD; от англ.: physical vapour deposition). Это ограничивает их применение специализированными подложками с простой планарной геометрией, которые можно устанавливать в существующих реакторах, тем самым их коммерческое применение ограничивается простыми подложками малого размера, которые могут выдерживать высокие температуры (более 750°С), используемые во время выращивания углеродных нанотрубок. Также, из-за CVD-способа, используемого для выращивания этих пленок, они обычно бывают очень гидрофильными, поскольку, как показали авторы настоящего изобретения, дефекты роста в стенке трубки заканчиваются с образованием высокополярных гидроксильных, карбонильных или карбоксильных функциональных групп при воздействии воздуха. Эта гидрофильность быстро приводит к потере пленкой своих оптических свойств при воздействии атмосферной влаги или свободной воды, поскольку пленка функционирует как губка.

В исследовании, проведенном John Н. Lehman et al., «Single-Wall Carbon Nanotube Coating on a Pyroelectric Detector» («Покрытие из одностенных углеродных нанотрубок на пироэлектрическом детекторе»), Applied Optics, 1st Feb 2005, vol. 44, №4, было высказано предположение, что покрытие с низкой отражательной способностью, образующееся из раствора, содержащего углеродные нанотрубки и подходящий растворитель, может иметь высокие уровни поглощающей способности при нанесении на пироэлектрические детекторы. Эти пленки, полученные из раствора, содержащего растворитель и углеродные наноструктуры, показали, что они способны обеспечивать коэффициент полного полусферического отражения (THR, от англ. Total Hemispherical Reflectance), равный примерно 2%, который находится на одном уровне с наилучшими уже существующими коммерческими черными красками. Это обусловлено высокой плотностью нанесенной пленки, что приводит к образованию многочисленных боковых стенок углеродных нанотрубок, которые действуют как эффективный отражатель. Это позволяет поступающим фотонам отражаться без поглощения. Нанесенное распылением покрытие также является гидрофильным и поэтому страдает от таких же проблем с загрязнением атмосферы, что и пленки с ориентированной структурой. Также недостатком покрытия является плохое сцепление с подложкой.

В областях техники, не связанных с поглотителями оптического излучения, исследователи нашли решения в форме диспергированных в растворителе, функционализированных углеродных нанотрубок для применения в электронных чернилах. В применениях этого типа желательно, чтобы чернила были стабильными, пригодными для печати и имели низкое электрическое сопротивление после печати. Примером патентного документа является US 2013/0273257 «Carbon Nanotube Ink Composition and a Coating Method Thereof and a Forming Method of a Thin Film Containing Carbon Nanotubes» («Композиция чернил на основе углеродных нанотрубок и способ их нанесения, а также способ формирования тонкой пленки, содержащей углеродные нанотрубки»). В этой публикации раскрыто получение пригодного для струйной печати раствора функционализированных углеродных нанотрубок в растворителе. Эти типы чернил, содержащих углеродные наноструктуры, не являются хорошими поглотителями оптического излучения, поскольку функционализации и используемые поверхностно-активные вещества придают им спектральные характеристики, связанные с химическими связями в поверхностно-активном веществе, которые способствуют значительному повышению THR на критических участках электромагнитного спектра.

Также известно, что научные группы создали супергидрофобные пленки из углеродных нанотрубок посредством осаждения фторуглерода или органосиланов на верхнюю сторону предварительно выращенных пленок и порошков из углеродных нанотрубок. Пример описан в публикации Kenneth K.S. Lau в «Nano Letters - Super Hydrophobic Carbon Nanotube Forests». Этот тип покрытия препятствует захвату влаги ориентированной структурой или порошком из углеродных нанотрубок, но необходимые для этого толщины гидрофобного покрытия снижают поглощающую способность пленки из-за большого отличия показателя преломления непрерывного гидрофобного покрытия, которое блокирует открытое пространство между трубками, и факта, состоящего в том, что углеродная нанотрубка/филамент обладает пониженной способностью поглощать фотоны, если она полностью покрыта слоем полимерного материала.

Публикации предшествующего уровня техники, раскрывающие различные способы нанесения покрытия из углеродных наноструктур на подложки, включают следующие: US 2016194205 A; US 2016053155 A; US 2014272199A; US 2013316482 A; US 2013194668 A; US 2015298164 A; US 2013273257 A; US 2011315981 A; US 2011217544 A; US 2011111177 A; US 2010230344 A; US 2009026424 A; US 2008083950 A; US 2005013935 A и US 2001004471 A. Однако ни в одной из этих публикаций не раскрыты стадии, приводящие к получению покрытий с ультранизкой отражательной способностью.

Другие публикации предшествующего уровня техники включают WO 2003/086961 A2 (DU PONT); WO 2007/075437 A2 (INTEMATIX); US 2008/0171193 (YI); WO 2009/058763 A1 (UNIDYM); US 2009/0050601 A1 (PARK) и CN 104558659 (U. BEIJING).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на то, чтобы обеспечить улучшенный способ покрытия подложки покрытием с низкой отражательной способностью. Способ, раскрытый в данной публикации, пригоден для нанесения покрытия на различные подложки в промышленном масштабе, включая непланарные (неплоские) подложки и чувствительные подложки, например - подложки, которые становятся нестабильными при повышенных температурах. Предпочтительные варианты осуществления настоящего изобретения, раскрытые в данной публикации, способны обеспечить покрытие, с высокой эффективностью поглощающее электромагнитные (ЕМ; от англ.: electromagnetic) волны, которое позволяет преодолеть ограничения, обсужденные выше.

Согласно одному из аспектов настоящего изобретения, предусмотрен способ покрытия подложки углеродными наноструктурами, включающий стадии: (i) получения суспензии углеродных наноструктур в растворителе; (ii) предварительного нагрева подложки до температуры, достаточной для того, чтобы вызвать испарение растворителя при контакте суспензии с подложкой; и последующего (iii) нанесения распылением суспензии на подложку; (iv) поддержания во время стадии (iii) температуры подложки, достаточной для поддержания испарения растворителя, наносимого распылением; (v) повторения стадий (iii) и (iv) до тех пор, пока на подложку не будет нанесен слой углеродных наноструктур, имеющий толщину, равную по меньшей мере 2 микрометрам (предпочтительно - по меньшей мере 3 микрометрам, наиболее предпочтительно - по меньшей мере 6 микрометрам); и (vi) плазменного травления покрытия для снижения плотности пленки и создания оптических полостей в покрытии, добавления оптического спейсера (разделителя) к суспензии перед стадией осаждения для создания оптических полостей в покрытии, или комбинации этих стадий.

Минимальная толщина, требуемая для получения коэффициента полного полусферического отражения (THR), равного 0,2% при длине волны 700 нм, предпочтительно равна средней высоте покрытия, равной 6 микрометрам.

Оптические полости можно создать посредством стадии плазменного травления покрытия, которое снизит плотность пленки и обеспечит кораллоподобную открытую структуру неориентированных углеродных нанотрубок и остаточный аморфный углерод. Эта открытая структура является механически стабильной и пригодной для захвата и поглощения, например, длин волн в диапазоне от УФ до средней инфракрасной области (UV-MIR; от англ.: ultraviolet-mid infrared) с очень высокой эффективностью (THR, равный 0,2%).

Оптические полости можно также сформировать с использованием временных или постоянных оптических спейсерных частиц, находящихся в суспензии во время нанесения углеродных наноструктур на подложку, как подробно описано ниже. Оптические спейсеры, в частности, пригодны для захвата более длинных длин волн (NIR-ГГц). В некоторых вариантах осуществления настоящего изобретения используют и оптические спейсеры, и плазменное травление.

Специалисту в данной области техники будет очевидно, что стадия создания оптических полостей, либо посредством травления, либо с использованием оптических спейсеров, либо посредством комбинации обоих способов, обеспечит дополнительные или увеличенные оптические полости, помимо тех полостей, которые естественным образом возникают в слое углеродных наноструктур.

Если для создания оптических полостей используют оптические спейсерные частицы, то в некоторых вариантах осуществления настоящего изобретения может быть получен аэрозоль, содержащий углеродные наноструктуры с оптическими спейсерами, суспендированные в растворителе, для нанесения непосредственно на изделие, подлежащее по меньшей мере частичному покрытию. Когда растворитель высыхает, углеродные наноструктуры с диспергированными среди них оптическими спейсерами образуют на изделии покрытие с низкой отражательной способностью. Сходным образом, материал может быть обеспечен в форме, отличающейся от аэрозоля, например - в форме краски или чернил.

Предпочтительно способ включает также стадию придания защитной функционализации покрытию из углеродных наноструктур, предпочтительно - без увеличения отражательной способности покрытия.

В предпочтительных вариантах осуществления настоящего изобретения способ также включает стадию обеспечения прерывистого защитного покрытия поверх покрытия из углеродных наноструктур, предпочтительно - без увеличения отражательной способности покрытия.

Авторы настоящего изобретения обнаружили, что можно получить очень черное покрытие с очень низкой отражательной способностью посредством осаждения углеродных наноструктур из суспензии на подложку и травления слоя углеродных наноструктур с получением оптических полостей в слое, причем в качестве альтернативы или дополнительно можно получить оптические спейсеры за счет добавления постоянных или временных наполнителей к углеродным наноструктурам в суспензии. Углеродные наноструктуры предпочтительно являются углеродными нанострубками (наиболее предпочтительно - многостенными нанотрубками; еще более предпочтительно - нанотрубками на основе 98% и более углерода, наружный диаметр × внутренний диаметр × длина 10 нм ± 1 нм × 4,5 нм ± 0,5 нм × 3-~6 мкм, производства компании Sigma Aldrich), которые осаждают в форме случайной матрицы в виде слоя или покрытия на подложке. Предыдущие попытки получения покрытий с низкой отражательной способностью включали формирование углеродных нанотрубок на подложке с покрытием из катализатора, что может иметь ограничения по типу подложки, на которую может быть нанесено покрытие, и ограничения по характеристикам покрытия.

В одном из вариантов осуществления настоящего изобретения покрытие из стадии (v) имеет массу на единицу площади, равную по меньшей мере 0,07 мг⋅см-2.

В одном из вариантов осуществления настоящего изобретения температура подложки на стадиях (ii) и (iii) независимо составляет по меньшей мере 60% от температуры кипения растворителя, выраженной в °С, при стандартном атмосферном давлении.

В одном из вариантов осуществления настоящего изобретения температура подложки на стадиях (ii) и (iii) независимо не более чем в 4 раза превышает температуру кипения растворителя, выраженную в °С, при стандартном атмосферном давлении.

В одном из вариантов осуществления настоящего изобретения концентрация углеродных наноструктур в растворителе на стадии (i) лежит в диапазоне от 0,1 мг/мл до 5 мг/мл.

В одном из вариантов осуществления настоящего изобретения на стадии (vi) плазменное травление осуществляют в течение времени, лежащего в диапазоне от 3 минут до 10 минут.

В одном из вариантов осуществления настоящего изобретения на стадии (vi) плазменное травление осуществляют при давлении, лежащем в диапазоне от 0,1 торр до 5 торр.

Способ может включать стадию придания шероховатости контактной поверхности подложки перед осаждением слоя углеродных наноструктур в суспензии. Придание шероховатости может осуществляться дополнительно или вместо пассивации. Придание шероховатости может усилить сцепление углеродных наноструктур с подложкой и повысить эффективность пленки в отношении отражения скользящего пучка. Придание шероховатости поверхности может быть осуществлено посредством мокрого химического травления или посредством ударной обработки поверхности твердыми частицами с высокой скоростью. В более широком смысле, для достижения дальнейшего снижения отражательной способности способ может включать стадию травления подложки, подлежащей нанесению покрытия, которая придает поверхностную шероховатость поверхности, открытой для слоя углеродных наноструктур. Это можно обеспечить посредством бомбардировки поверхности подложки частицами оксида алюминия с максимальным размером, лежащим в диапазоне от 10 микрометров до 150 микрометров. Твердые частицы можно подавать в форме взвеси или сухого вещества и доставлять к поверхности со скоростью, достаточной для преодоления твердости материала. Процесс травления создает множество пиков и впадин, равномерно распределенных по поверхности. Такая стадия травления обеспечивает поверхность с лучшим сцеплением, повышенным поглощением, а также улучшает отражение скользящего пучка детали с покрытием. Протравленную поверхность затем очищают и сушат подходящим способом. Шероховатость поверхности также способствует созданию оптических полостей в слое углеродных наноструктур.

Способ может включать стадию обеспечения химически нанесенного конверсионного покрытия на поверхности подложки, предпочтительно - с механически или химически приданной шероховатостью, перед осаждением слоя углеродных наноструктур в суспензии. Конверсионное покрытие, нанесенное на поверхность, создает поверхностные пластинки или контактные точки, которые могут повысить сцепление углеродных наноструктур с подложкой, а также помочь снизить отражательную способность покрытия, поскольку оно создает повторяющуюся, но локальную неоднородность в структуре поверхности. Это помогает получить равномерно нерегулярную поверхность, которая повышает поглощение оптического излучения в пленке.

Предпочтительно способ включает стадию нанесения клеящего или адгезионного средства на контактную поверхность подложки перед осаждением слоя углеродных наноструктур. Клеящим или адгезионным средством может быть полиимид или другой термоотверждаемый полимер, который обладает подходящей термостойкостью и не будет разлагаться при контакте с раствором наноструктур. В этом варианте осуществления настоящего изобретения способ может включать стадию нагрева или отверждения клеящего или адгезионного слоя во время стадии осаждения на него слоя углеродных наноструктур. Это обеспечивает частичное погружение углеродных наноструктур в слой. Растворитель, использованный для диспергирования углеродных наноструктур, испаряется достаточно быстро, так что он не разбавляет клеящее средство и не вступает с ним в химическую реакцию. Во время отверждения образуется дополнительная толщина покрытия для достижения желаемой общей толщины поглощающего слоя.

Способ может включать стадию добавления постоянного оптического спейсера или наполнителя или добавления наполнителя, который позже можно удалить посредством нагревания или другими способами, после чего остается полость, способная удерживать излучение специфических диапазонов длин электромагнитного спектра. Эти наполнители добавляют к суспензии перед стадией осаждения. Оптический спейсер может пропускать или поглощать излучение той частоты, которое желательно должно быть поглощено покрытием, или он может быть поглощающим и предназначенным только для создания свободного объема в покрытии. Примеры включают сульфид цинка, селенид цинка, карбид кремния, нитрид кремния, стирол или аморфные углеродные наносферы. Примером термически удаляемого спейсера являются наночастицы нафталина. При нагревании они сублимируются, оставляя в покрытии полость в форме исходной частицы. Оптические спейсеры, такие как наночастицы нафталина, создают в слое углеродных наноструктур оптические полости, которые могут удерживать свет или иное излучение, падающее на покрытие.

В предпочтительных вариантах осуществления настоящего изобретения оптический спейсер или наполнитель имеет форму частиц, имеющих средний диаметр в диапазоне от нескольких нанометров до десятков микрометров, в зависимости от длины волны излучения, подлежащей поглощению.

В предпочтительных вариантах осуществления настоящего изобретения растворитель не содержит поверхностно-активных веществ. Показано, что поверхностно-активные вещества, содержащиеся в покрытии, могут привести к повышению отражательной способности и снижению черноты покрытия или, в лучшем случае, поверхностно-активное вещество создаст нежелательные крупные структуры со специфическими спектральными свойствами (области с повышенным отражением) в покрытии.

Суспензию углеродных наноструктур предпочтительно осаждают на контактную поверхность подложки посредством распыления. В других вариантах осуществления настоящего изобретения это может быть выполнено посредством щелевого нанесения, погружения, центрифугирования, нанесения кистью или электростатического нанесения покрытия.

Растворитель предпочтительно имеет индекс полярности, лежащий в диапазоне от 0,2 до 6,7, более предпочтительно - от 3,0 до 6,2 (при этом пентан имеет эталонную полярность, равную 0). В предпочтительном варианте осуществления настоящего изобретения растворителем является хлороформ, хотя можно использовать любые другие подходящие растворители, такие как этанол, этилацетат, ацетон, циклогексан, тетрагидрофуран, диметилформамид или N-метил-2-пирролидон. В случаях, когда использование хлороформа нежелательно (например, из-за рисков для здоровья людей), считается, что хорошими альтернативами могут быть этанол или этилацетат.

Хлороформ давно признан исключительным растворителем для широкого спектра растворяемых веществ, и имеются данные о том, что это обусловлено его уникальной способностью к ориентации молекул в виде полярных «стопок», что может обеспечить лучшую стабилизацию углеродных наноструктур (см. Shepard et al., Chem. Commun., 2015, 51, 4770-4773). В случае настоящего изобретения было обнаружено, что высокодисперсный раствор углеродных наноструктур нежелателен, поскольку он приводит к очень плотной упаковке углеродных наноструктур после испарения растворителя. Предпочтительна определенная степень агломерации, поскольку показано, что это приводит к плохо упакованным углеродным наноструктурам, причем пористость образующейся структуры обеспечивает эффективное удержание света. В предпочтительном варианте осуществления настоящего изобретения растворитель должен иметь относительно низкую температуру кипения (ниже 150°С) и промежуточный индекс полярности, лежащий в диапазоне от 3 до 6. Наличие стерически доступного нуклеофила (донора электронов) является полезным, но не критичным для функции растворителя.

Свойства некоторых предпочтительных растворителей указаны в Таблице, приведенной ниже, причем вода также включена в этот перечень для сравнения:

В предпочтительных вариантах осуществления настоящего изобретения после осаждения плотность пленки, состоящей из случайным образом ориентированных углеродных наноструктур, снижают посредством плазменного травления в течение по меньшей мере 900 секунд (время зависит от геометрии и конструкции реактора). Параметры плазмы таковы, что она снижает плотность пленки и раскрывает полости, удерживающие оптическое излучение, то есть увеличивает поглощение UV-NIR объемом пленки. В характерном случае за счет такого плазменного травления поверхности обеспечивается десятикратное улучшение THR.

Следует отметить, что короткие протравливания, равные примерно 15 секундам, хотя и улучшают характеристики покрытий из вертикально ориентированных нанотрубок, обеспечивают лишь минимальное улучшение или вообще не обеспечивают улучшения покрытия по настоящему изобретению. Это обусловлено разницей в плотности исходного покрытия и тем, что трубки не ориентированы. Кроме того, показано, что травление покрытия из вертикально ориентированных нанотрубок в кислородной плазме обеспечивает 30%-ное улучшение отражательной способности, если травление осуществляют в течение периода, лежащего в диапазоне от 10 секунд до 20 секунд, однако травление в течение более длительного периода не обеспечивает дальнейшего улучшения и начинает повреждать или полностью разрушает оптические свойства, а травление в течение 100 секунд может полностью удалить покрытие с подложки. Поскольку исходная плотность покрытия по настоящему изобретению выше, и поскольку нанотрубки случайным образом ориентированы в горизонтальной плоскости, процесс плазменного травления должен длиться дольше для обеспечения улучшения характеристик. Плазменное травление стандартных вертикально ориентированных углеродных нанотрубок (CNT; от англ.: carbon nanotubes) обеспечивает улучшение характеристик за счет кластеризации верхушек трубок и небольшого снижения плотности, тем самым формируя нерегулярную поверхность и открытые полости для захвата света и его поглощения после многократного отражения в массиве ориентированных CNT. В случае пленки по настоящему изобретению трубки ориентированы случайным образом и преимущественно горизонтальны относительно плоскости поверхности, подлежащей покрытию. Плазму используют для вытравливания полостей, которые пригодны для захвата электромагнитной энергии UV-NIR. Процесс травления эффективно снижает плотность объемной пленки после ее нанесения распылением. Такое снижение плотности и открытая структура позволяют фотонам проникать и многократно отражаться до поглощения их углеродными нанотрубками.

Согласно другому аспекту настоящего изобретения, обеспечено изделие, покрытое слоем углеродных наноструктур, причем углеродные наноструктуры случайным образом распределены в слое и не содержат поверхностно -активных веществ, а покрытие содержит оптические полости для удерживания электромагнитного излучения.

В слое углеродных наноструктур могут быть предусмотрены оптические спейсеры, предпочтительно являющиеся пропускающими или поглощающими излучение с частотой, которая предпочтительно должна быть поглощена покрытием.

Предпочтительно углеродные наноструктуры имеют длину, лежащую в диапазоне от по меньшей мере 2 микрометров до 10 микрометров и/или имеют форму углеродных нанотрубок.

На практике, слой углеродных наноструктур может иметь низ кую отражательную способность, равную 2%-ному THR (коэффициент полного полусферического отражения) в видимой части спектра, в предпочтительных вариантах осуществления настоящего изобретения - еще меньше.

В одном из вариантов осуществления настоящего изобретения плотность мощности плазмы не превышает 0,5 Вт⋅см-2.

В одном из вариантов осуществления настоящего изобретения на стадии (iv) подложку сушат при температуре, лежащей в диапазоне от 50°С до 100°С.

В одном из вариантов осуществления настоящего изобретения на стадии (iv) подложку сушат в течение периода, лежащего в диапазоне от 30 минут до 90 минут.

В одном из вариантов осуществления настоящего изобретения плазменное травление на стадии (v) осуществляют в течение периода времени, лежащего в диапазоне от 30 секунд до 3 минут.

Согласно следующему аспекту настоящего изобретения обеспечен способ покрытия подложки слоем углеродных наноструктур, включающий стадии: формирования или получения суспензии углеродных наноструктур в растворителе; осаждения слоя углеродных наноструктур в суспензии на контактную поверхность подложки; сушки растворителя, при которой покрытие из углеродных наноструктур остается на контактной поверхности подложки; и создания оптических полостей в

покрытии для удерживания электромагнитного излучения, предпочтительно - посредством добавления оптического спейсера или наполнителя к суспензии перед стадией осаждения, причем оптический спейсер является сульфидом цинка, селенидом цинка, стиролом или аморфным углеродом или содержит их. Другие признаки и преимущества настоящего изобретения станут очевидными из приведенного ниже описания и графических материалов.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже описаны варианты осуществления настоящего изобретения исключительно в качестве примера со ссылкой на прилагаемые графические материалы, на которых изображено следующее:

Фиг. 1 представляет собой схематический чертеж, изображающий первую стадию предпочтительного варианта нанесения покрытия из углеродных наноструктур на подложку;

Фиг. 2 представляет собой увеличенное схематическое изображение горизонтальной проекции подложки с покрытием после стадии способа из Фиг. 1;

Фиг. 3 является увеличенным видом сбоку в вертикальном разрезе подложки с покрытием из Фиг. 2;

Фиг. 4 является увеличенным видом сбоку в вертикальном разрезе подложки с покрытием согласно другому варианту осуществления подложки с покрытием;

Фиг. 5 является схематическим изображением основных компонентов системы для конечной обработки покрытия, нанесенного на подложку по настоящему изобретению;

Фиг. 6 является видом сбоку в вертикальном разрезе подложки с покрытием после конечной обработки;

Фиг. 7 является увеличенным схематическим изображением горизонтальной проекции подложки с покрытием согласно другому варианту осуществления настоящего изобретения;

Фиг. 8 является увеличенным видом сбоку в вертикальном разрезе подложки с покрытием согласно другому варианту осуществления настоящего изобретения;

Фиг. 9 является технологической схемой, изображающей предпочтительные варианты осуществления способов нанесения покрытия;

Фиг. 10 является изображением, полученным посредством сканирующей электронной микроскопии (SEM; от англ. Scanning Electron Microscopy) образца с покрытием перед травлением;

Фиг. 11 является SEM-изображением образца с покрытием после травления;

Фиг. 12 является графиком, демонстрирующим полное полусферическое отражение образцов из Фиг. 10 и Фиг. 11;

Фиг. 13 является SEM-изображением образца, содержащего покрытие с наносферическими наполнителями для создания оптических полостей;

Фиг. 14 является SEM-изображением слоя углеродных наноструктур, осажденного на подложке, после состаривания дисперсии в течение одного дня;

Фиг. 15 является SEM-изображением слоя углеродных наноструктур, осажденного на подложке, после состаривания дисперсии в течение семи дней;

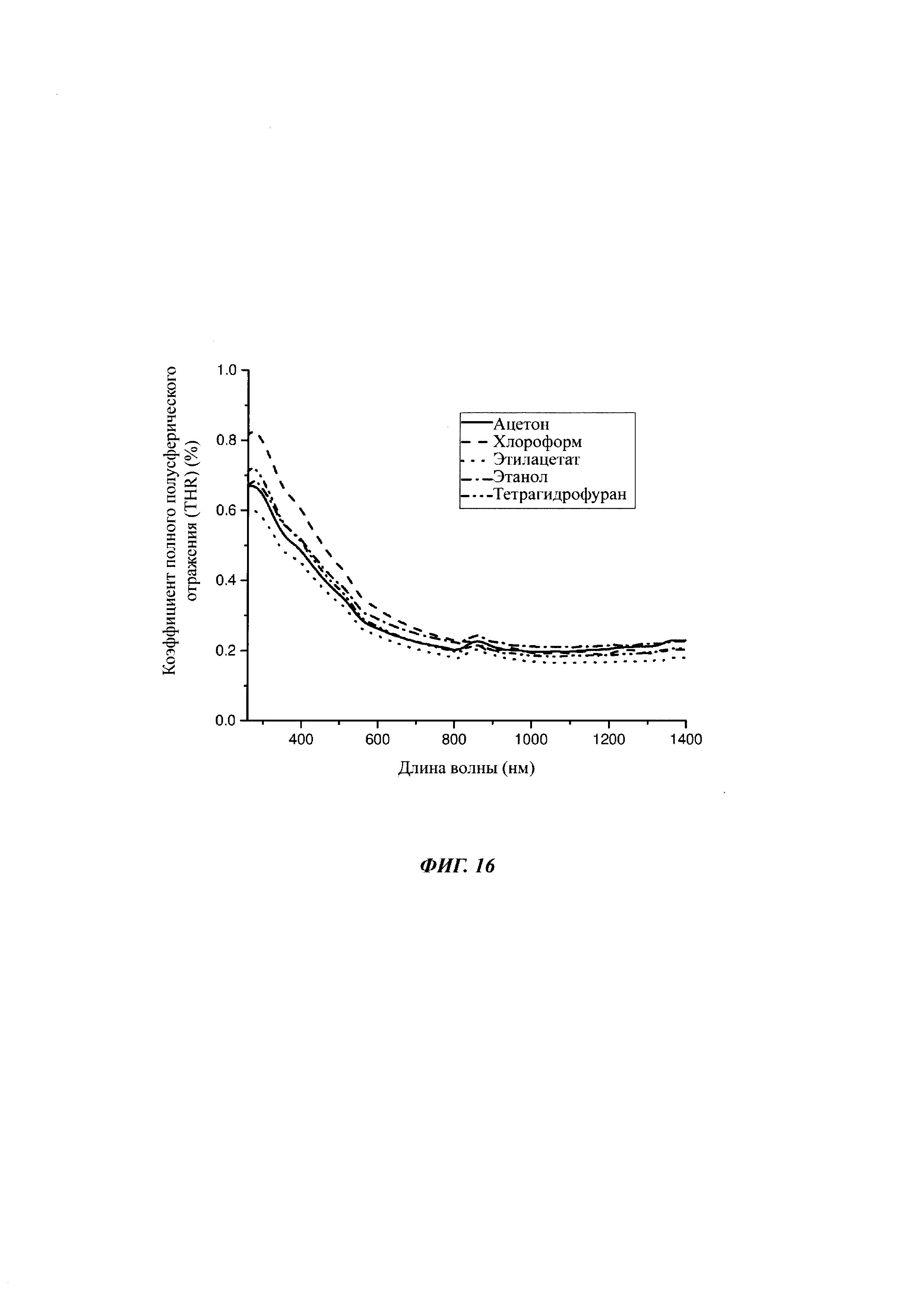

Фиг. 16 является графиком зависимости отражательной способности от длины волны в области спектра, включающей УФ-диапазон и видимый свет, демонстрирующим эффект использования нескольких различных растворителей;

Фиг. 17 является сходным графиком для инфракрасной области спектра и тех же растворителей, что и на Фиг. 16;

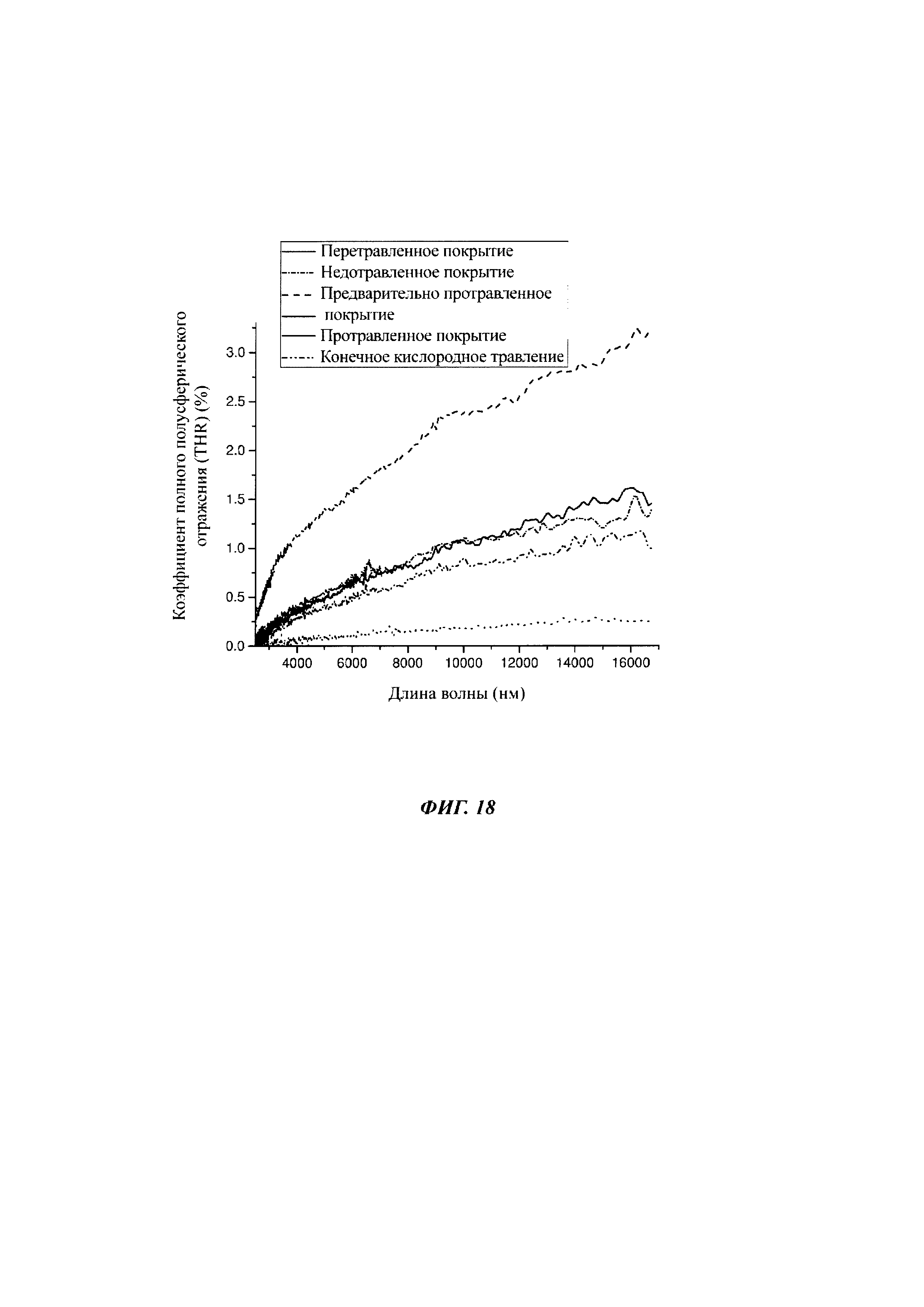

Фиг. 18 является графиком зависимости отражательной способности от длины волны света, демонстрирующим эффект различных способов травления; и

Фиг. 19 является расширенным графиком, демонстрирующим те же результаты, что и Фиг. 18, но в более узком диапазоне длин волн.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Графические материалы демонстрируют в схематической форме варианты осуществления системы для покрытия подложки слоем углеродных наноструктур, имеющим очень низкую и, предпочтительно, ультранизкую отражательную способность. Варианты, раскрытые в данной публикации, продемонстрировали отражательную способность, значительно менее 2,5%, и в большинстве случаев - менее 0,5%. Предпочтительные варианты осуществления настоящего изобретения продемонстрировали THR порядка 0,2% в видимой части спектра.

Если вначале обратиться к Фиг. 1, то она в схематической форме демонстрирует способ нанесения покрытия с низкой отражательной способностью, состоящего из углеродных наноструктур, на подложку 10. Подложка может быть любым изделием, для которого желательна по меньшей мере одна поверхность с очень низкой отражательной способностью. Примеры включают приборы для научных исследований, световоды, трубы телескопов, светопоглощающие экраны, устройства для подавления рассеянного света и многие другие применения.

Подложка 10 может состоять из любого подходящего материала, и согласно настоящему изобретению можно использовать материал, обладающий широким диапазоном характеристик, включая широкий диапазон температур, при которых подложка является стабильной, включая, но не ограничиваясь этим, температуры плавления и размягчения. Во многих практических применениях подложка 10 может быть изготовлена из металла или сплава металлов, но она также может быть изготовлена из других материалов, включая полимерные материалы.

Фиг. 1 изображает очень простую и предпочтительную систему нанесения покрытия для покрытия подложки 10 слоем углеродных наноструктур. Система включает распылительное устройство 12, которое в характерном случае может быть соплом, системой сопел или одной или более распылительными щелями, пригодное для дозирования в распылительное сопло углеродных наноструктур, суспендированных в растворителе. Аэрозоль покрывает контактную поверхность 14 подложки 10 слоем углеродных наноструктур, и после испарения растворителя, в характерном случае - естественным образом на воздухе при комнатной температуре или при нагревании, на подложке остается сухой слой углеродных наноструктур. В некоторых вариантах осуществления настоящего изобретения слой состоит исключительно из углеродных наноструктур, тогда как в других вариантах осуществления настоящего изобретения в слое могут присутствовать оптические спейсеры. Подробности описаны ниже.

Углеродные наноструктуры предпочтительно имеют форму углеродных нанотрубок, предпочтительно имеющих длину, лежащую в диапазоне от примерно 2 микрометров до примерно 10 микрометров. Углеродные нанотрубки, имеющие такие характеристики, легко можно приобрести; кроме того, их также можно получить способами, описанными в указанных выше публикациях, и любыми другими известными способами.

Нанесение распылением способом, изображенным на Фиг. 1, является предпочтительным способом нанесения покрытия на подложку, поскольку его легко можно регулировать для получения на поверхности равномерного слоя углеродных наноструктур со случайной ориентацией. Можно использовать другие способы нанесения покрытия, включающие, например, щелевое нанесение покрытия, погружение, центрифугирование, нанесение кистью и т.п. Также углеродные нанотрубки можно наносить на подложку способом электростатического нанесения.

Следует понимать, что, если процесс нанесения покрытия занимает определенный период времени, и/или нанесение осуществляют на теплую подложку, то растворитель испаряется при контакте с теплой подложкой, так что сушка происходит непрерывно по мере формирования покрытия. Такая непрерывная и быстрая сушка может привести к образованию более открытой структуры углеродных нанотрубок по сравнению со способом, в котором наносят влажное покрытие, которое затем сушат во время отдельной стадии. Конечно же, в некоторых вариантах осуществления настоящего изобретения можно нанести углеродные наноструктуры на подложку и затем испарить растворитель во время отдельной стадии после нанесения покрытия.

Если теперь обратиться к Фиг. 2 и Фиг. 3, то они в схематической форме изображают расположение углеродных наноструктур 20 на контактной поверхности 14 подложки 10 после нанесения покрытия и сушки. В примере, изображенном на Фиг. 3, углеродные наноструктуры 20 осаждены непосредственно на подложку 10, причем предпочтительно, чтобы контактной поверхности была придана шероховатость, и чтобы на нее было нанесено конверсионное покрытие перед стадией осаждения. Конверсионное покрытие в характерном случае наносят на контактную поверхность 14 способом влажной химической обработки, например - Alochrom (используют на алюминиевых подложках). Это создает на контактной поверхности 14 пластинки, которые повышают адгезионные свойства поверхности.

В данной области техники известна обработка поверхности материала посредством пассивации.

В некоторых вариантах осуществления настоящего изобретения вместо или в дополнение к пассивации контактной поверхности 14 можно придать шероховатость перед осаждением слоя углеродных наноструктур. Придание шероховатости обеспечивает точки крепления или ключевые точки, которые усиливают сцепление углеродных наноструктур с подложкой и помогают улучшить отражение скользящего пучка. Вариант осуществления настоящего изобретения включает бомбардировку поверхности подложки твердыми частицами, например - частицами оксида алюминия, с максимальным размером, лежащим в диапазоне от 10 микрометров до 150 микрометров. Твердые частицы можно подавать в форме суспензии или в сухом виде и доставлять к поверхности со скоростью, достаточной для преодоления твердости материала. Затем протравленную поверхность очищают и сушат подходящим способом. Процесс травления обеспечивает множество пиков и впадин, равномерно распределенных по поверхности. Этот процесс травления обеспечивает поверхность с улучшенным сцеплением, повышенным поглощением, а также улучшает отражение скользящего пучка деталью с покрытием. Шероховатость поверхности также способствует созданию оптических полостей в слое углеродных наноструктур.

Как указано выше, как только углеродные наноструктуры, находящиеся в растворе, осаждаются на контактную поверхность 14 подложки 10, растворитель испаряется, так что сухие углеродные наноструктуры 20 остаются на подложке 10 в форме слоя. В предпочтительном варианте осуществления настоящего изобретения в качестве среды для получения суспензии используют хлороформ, и его можно испарить либо при комнатной температуре, либо при более высоких температурах с целью удаления растворителя из слоя углеродных наноструктур. В вариантах практического осуществления настоящего изобретения можно использовать любой подходящий растворитель, предпочтительно - такого типа, который испаряется при температурах, лежащих в диапазоне от примерно 60°С до примерно 300°С. Такие температуры являются подходящими для широкого спектра типов подложек.

Углеродные наноструктуры в характерном случае по существу планарно прилегают к контактной поверхности 14, и их можно описать как горизонтально лежащие на ней.

Если обратиться к Фиг. 4, то она в схематической форме изображает увеличенный вид сбоку вертикального разреза другого варианта осуществления изделия, в котором на контактной поверхности 14 предусмотрен клеящий или адгезивный (липкий) слой 24 между подложкой 10 и слоем углеродных наноструктур 20. В предпочтительном варианте осуществления настоящего изобретения клеящий слой 24 изготовлен из полимера с низким газовыделением. Подходящим полимером является полиимид, хотя можно использовать и другие по лимеры, например - полиамиды и эпоксиды (эпоксипласты). Слой полимера с низким газовыделением в характерном случае может иметь толщину, лежащую в диапазоне от 50 нанометров до 60 нанометров, но может быть и толще, например - иметь толщину, равную одному или более микрометрам.

Предпочтительно полимер нагревают или отверждают во время стадии нанесения углеродных наноструктур на подложку 10, что обеспечивает частично включение углеродных наноструктур в клеящий слой 24. Клеящий слой 24 полезен при нанесении покрытия на подложки, изготовленные из материалов, которые в противном случае не могут сильно связываться непосредственно с углеродными наноструктурами 20. На практике, стадия осаждения углеродных наноструктур на подложку 10 продолжается после отверждения или охлаждения клеящего слоя 24, так что формируется слой чистых углеродных наноструктур 20 определенной толщины. При этом материал клеящего слоя 24 не ухудшает характеристики отражательной способности слоя 20 углеродных наноструктур. В тех случаях, когда клеящий слой 24 расплавляется или размягчается, технологическую температуру можно снизить во время продолжающегося покрытия углеродными наноструктурами, чтобы отвердить клеящий слой 24 и обеспечить формирование покрытия из чистых наноструктур выше клеящего слоя 24.

Специалисту в данной области техники будет понятно, что клеящий слой может быть необязательным, и что во многих вариантах осуществления настоящего изобретения углеродные наноструктуры будут присоединяться к подложке за счет сил Ван-дер-Ваальса.

На практике, суспензию углеродных наноструктур можно получить посредством перемешивания углеродных наноструктур в объеме растворителя, предпочтительно - посредством обработки ультразвуком, то есть посредством перемешивания, вызванного ультразвуком. Обнаружено, что стадия ультразвукового перемешивания продолжительностью от 3 часов до 4 часов может обеспечить хорошее диспергирование углеродных наноструктур в растворителе. Подходящие растворители включают хлороформ, циклогексан, тетрагидрофуран, диметилформамид и N-метил-2-пирролидон. В некоторых вариантах осуществления настоящего изобретения в качестве растворителя можно использовать воду, предпочтительно - с добавлением одного или более поверхностно-активных веществ, таких как додецилбензосульфонат натрия (SDBS; от англ.: sodium dodecylbenezenesulphonate) или Solsperse 44000 (производства компании Avecia Inc.).

Покрытия, изображенные на Фигурах со 2 по 4, обеспечивают очень черное покрытие с низкой отражательной способностью на подложке 10, и обнаружено, что оно может иметь значительно более низкую отражательную способность, чем известные краски и другие черные покрытия. В этой форме покрытие может быть более чем подходящим для широкого диапазона прикладных задач.

Отражательную способность покрытия 20 можно еще больше снизить посредством обработки структур, изображенных на Фигурах со 2 по 4, с целью создания оптических полостей в наружной поверхности покрытия 20. Это может быть выполнено посредством химического травления, активированного плазмой, с использованием устройства такого типа, как изображенное, например, на Фиг. 5.

Стадия травления или придания шероховатости наружной поверхности покрытия из углеродных наноструктур также повышает ламбертовский характер покрытия, обеспечивающего захват и отражение света в широком диапазоне углов, что приводит к матовому внешнему виду под любым углом.

Если обратиться к Фиг. 5, то на ней в схематической форме изображены основные компоненты системы 50 активированного плазмой химического травления для травления наружной поверхности слоя 20 углеродных наноструктур на подложке 10.

Система 50 включает герметично закрывающуюся камеру 52, в которой расположены первый и второй электроды 54, 56. В этом варианте осуществления настоящего изобретения электроды 54, 56 являются пластинчатыми структурами, которые в горизонтальной проекции являются по существу квадратными или прямоугольными и имеют такие форму и размеры, чтобы между ними можно было разместить изделие определенной формы и размера, которое необходимо протравить с помощью системы. Тем не менее, электроды 54, 56 не обязательно имеют специфическую форму, изображенную на Фиг. 5.

В конфигурации, изображенной на Фиг. 5, первый электрод 54 является катодом и с помощью проводника 60 подключен к источнику 68 переменного тока. Показано, что большинство форм плазмы обеспечивает улучшенную отражательную способность. Оптимальные результаты были получены при использовании радиочастотной плазмы (RF; от англ.: radio-frequency plasma), но можно также использовать постоянный ток (DC; от англ.: direct current), импульсный постоянный ток и микроволновые частоты. Атмосферные микроволновые, RF или DC плазменные системы могут обеспечить сходные результаты.

В этом конкретном варианте осуществления настоящего изобретения электрод 54 имеет совокупность перфораций или отверстий на стороне 64, которая обращена к изделию 10, подлежащему конечной обработке. С электродом 54 соединен источник 76 кислорода, тетрафторида углерода и/или другого подходящего материала. Подачу газа из источника 76 можно регулировать с помощью подходящего устройства, например - регулятора массового расхода (не показан на Фиг. 5).

Источник 76 газа находится во флюидной (гидравлической) связи с электродом 54, так что во время работы системы 50 газ может выходить через сопло или сопла, находящиеся в лицевой поверхности 64 электрода 54, генерируя плазму для использования для травления слоя 20 углеродных наноструктур.

Второй электрод 56 соединен с заземлением 62. Электрод 56 в сборе может быть сложной структурой такого типа, как раскрытый в указанных выше патентных публикациях, включая условия для поддержания низкой температуры подложки, для того чтобы можно было производить обработку даже чувствительных структур.

С камерой 52 соединена выпускная труба 58, соединенная с вакуумным насосом (не показан на Фиг. 5), который может удалять воздух из камеры 52, как известно в данной области техники.

Структуру с покрытием, например - такую, как показано на Фигурах со 2 по 4, размещают между электродами 54, 56 в камере 52 и затем генерируют плазму для травления, например - из кислорода, но предпочтительно - из фторсодержащего газа, например - тетрафторида углерода. Плазму поддерживают в течение достаточного периода для протравливания верхней поверхности слоя 20 углеродных наноструктур. В некоторых практических примерах травление осуществляют в течение нескольких минут - до примерно 15 минут или дольше. Длительность стадии травления зависит от плотности углеродных наноструктур, образующих слой 20, глубины слоя 20 и желаемой глубины шероховатости и характеристик реактора.

Если обратиться к Фиг. 6, то она в схематической форме изображает эффект процесса травления, осуществляемого с использованием системы, изображенной на Фиг. 5. За счет этого процесса верхняя поверхность 24 слоя 20 покрытия покрывается впадинами, так что внутри покрытия 20 образуются полости 26.

Процесс травления снижает плотность и глубину слоя 20 покрытия. Полости 26 действуют как оптические полости, способные удерживать свет и другие излучения, падающие на слой 20, за счет чего значительно снижается отражательная способность поверхности. В одном из примеров отражательную способность покрытия можно снизить от примерно 2,0% до примерно 0,5%, и даже до примерно 0,2%, за счет травления поверхности.

Более конкретно, в предпочтительных вариантах осуществления настоящего изобретения плотность осажденной пленки, состоящей из случайным образом ориентированных углеродных наноструктур, снижают посредством плазменного травления в течение периода времени, который может составлять по меньшей мере 900 секунд (время зависит от геометрии и конструкции реактора). Характеристики плазмы выбирают такими, чтобы она снижала плотность пленки и открывала полости, удерживающие оптическое излучение, то есть улучшала объемное поглощение UV-NIR пленкой. В характерном случае можно достигнуть десятикратного улучшения за счет плазменного травления покрытия.

Варианты осуществления настоящего изобретения, описанные выше, обеспечивают покрытие 20, состоящее только из углеродных наноструктур. Предусмотрено, что в некоторых вариантах осуществления настоящего изобретения покрытие 20 может содержать дополнительные компоненты, кроме растворителя-носителя, используемого в способе нанесения покрытия. Если обратиться к Фиг. 7 и Фиг. 8, то они в схематической форме изображают два других варианта осуществления настоящего изобретения. В одном из этих вариантов осуществления к суспензии добавлены оптические спейсерные элементы в форме частиц, которые также диспергированы в растворителе. Оптические спейсеры могут пропускать или поглощать одну или более частот излучения или один или более диапазонов частот излучения, в зависимости от желаемых характеристик покрытия 20. В одном из примеров оптические спейсерные элементы могут состоять, например, из сульфида и/или селенида цинка, стирола или наносфер из аморфного углерода, или содержать их. Частицы могут иметь средний диаметр, лежащий в диапазоне от нескольких нанометров до десятков микрометров (предпочтительно - 500 нм), в зависимости от желаемых характеристик покрытия. В практических вариантах осуществления настоящего изобретения частицы могут иметь средний диаметр, составляющий от 0,1 до 6 длин волн излучения оптического или иного диапазона частот, которое желательно поглотить данным покрытием.

Как можно видеть на Фиг. 7 и Фиг. 8, после осаждения суспензии на подложку 10 и испарения растворителя слой покрытия содержит структуру или сетку из углеродных наноструктур 20, между которыми расположены частицы 30 оптического спейсера. Частицы 30 оптического спейсера образуют в структуре оптические полости, которые помогают удерживать свет или другое излучение, падающее на поверхность 20.

В другом варианте осуществления настоящего изобретения вместо постоянных оптических спейсерных элементов используют удаляемый наполнитель, образованный удаляемыми частицами оптического наполнителя. Подходящим материалом для этой цели является нафталин, а специалист в данной области техники сможет определить другие материалы. Временный наполнитель удаляют из слоя после сушки, то есть после удаления растворителя. Частицы временного наполнителя предпочтительно имеют такие же характеристики в отношении размера и плотности, как постоянные оптические спейсерные элементы, описанные выше. Частицы можно удалить, например, посредством нагревания или химического удаления, так что в слое 20 покрытия останутся оптические зазоры или полости 30.

В вариантах осуществления настоящего изобретения, включающих оптические спейсеры или полости в слое 20, может быть необязательным выполнение процесса травления, описанного выше со ссылками на Фиг. 5 и Фиг. 6, хотя не исключается, что эта стадия также может быть выполнена в этих вариантах осуществления настоящего изобретения.

Если обратиться к Фиг. 9, то она демонстрирует технологическую схему 100, отображающую различные стадии изготовления изделия по настоящему изобретению.

На стадии 102 получают углеродные нанострукутры, в предпочтительном варианте - углеродные нанотрубки, как описано выше, либо от легко доступных поставщиков, либо посредством их изготовления. На стадии 104 углеродные наноструктуры добавляют в растворитель, например - в хлороформ. На стадии 106 необязательно добавляют в растворитель оптические наполнители или спейсеры в том случае, если они желательны. На стадии 108 углеродные наноструктуры и необязательные наполнители или спейсеры диспергируют в растворителе, в характерном случае - посредством ультразвукового диспергирования в течение периода, лежащего в диапазоне от 3 часов до 4 часов. Предпочтительно, чтобы концентрация углеродных нанотрубок в растворителе была равна 1 мг/мл (миллиграммов в миллилитре). В некоторых вариантах осуществления настоящего изобретения после обработки ультразвуком раствору дают возможность состариться, то есть его оставляют в покое на некоторое время, что приводит к образованию мелких агломератов из суспендированных углеродных наноструктур (стадия 109). Эта агломерация обеспечивает большую шероховатость поверхности при распылении раствора на подложку и поэтому может привести к образованию более черной и лучше поглощающей пленки. Фиг. 14 и Фиг. 15, описанные ниже, демонстрируют примеры старения.

На стадии 110 подложку 10 подготавливают для покрытия слоем углеродных наноструктур. Это можно осуществить посредством придания шероховатости на стадиях 112 или 114 или посредством покрытия полимером с низким газовыделением, например - на стадии 116. Контактную поверхность можно оставить в шероховатом состоянии после стадии 112 перед направлением на стадию нанесения покрытия 120. В других вариантах осуществления настоящего изобретения после придания поверхности шероховатости (стадия 114) подложку 10 можно пассивировать на стадии 118 посредством травления или анодирования. В других вариантах осуществления настоящего изобретения подложку можно пассивировать без придания ей шероховатости.

На стадии 120 суспензию углеродных нанотрубок наносят на контактную поверхность 14 подложки, предпочтительно - посредством распыления, хотя это можно осуществить любым другим подходящим способом, таким как щелевое нанесения покрытия, погружение, нанесение кистью и электростатическое нанесение покрытия. На стадии 122 покрытие сушат, чтобы удалить растворитель, в условиях, подходящих для используемого растворителя. В характерном случае сушку можно производить при комнатной температуре или при повышенной температуре, предпочтительно - лежащей, например, в диапазоне от примерно 60°С до примерно 300°С.

Если к суспензии добавлен удаляемый наполнитель, его можно удалить на стадии 124. Сходным образом, при желании сухое покрытие можно затем протравить для создания оптических полостей на стадии 126. На стадии 126 поверх слоя углеродных наноструктур может быть нанесено гидрофобное покрытие. Это можно осуществить одновременно с травлением, например - за счет использования фторсодержащей плазмы; в предпочтительном примере в качестве предшественника используют тетрафторид углерода, в некоторых вариантах осуществления - в смеси с углеводородом, предпочтительно - с ацетиленом. В другом варианте осуществления настоящего изобретения покрытие гидрофобным материалом можно осуществить после травления верхней поверхности.

Гидрофобное покрытие может проникать на всю глубину слоя углеродных наноструктур, но в предпочтительных вариантах осуществления настоящего изобретения оно лишь частично проникает через слой углеродных наноструктур. Гидрофобное покрытие может частично покрывать вершины поверхностных трубок и функционализировать дефекты трубок. Такое покрытие может препятствовать капиллярному эффекту, тем самым обеспечивая водонепроницаемость, без увеличения THR.

Способ завершается на стадии 130 получением подложки с покрытием.

Фигуры с 10 по 15 демонстрируют характеристики иллюстративных вариантов осуществления настоящего изобретения, полученных по настоящему изобретению. Если вначале обратиться к Фиг. 10 и Фиг. 11, то они демонстрируют, соответственно, SEM-изображения образцов со слоями углеродных наноструктур, осажденными на подложку до и после травления. Углеродные нанотрубки образуют на поверхности подложки матрицу случайным образом ориентированных филаментов, или трубок, которые все ориентированы примерно в плоскости поверхности подложки. Травление слоя углеродных наноструктур создает полости в слое и снижает его плотность. Эффект показан на графиках из Фиг. 12, где кривая 150 демонстрирует полное полусферическое отражение покрытия до травления (то есть покрытия, изображенного на Фиг. 10), тогда как кривая 160 демонстрирует полное полусферическое отражение покрытия после травления (то есть протравленного покрытия, изображенного на Фиг. 11). Как можно видеть, травление может обеспечить значительное снижение коэффициента полного полусферического отражения, который является постоянным в более широком диапазоне длин волн.

Фиг. 13 является SEM-изображением примера покрытия, снабженного постоянными наносферическими наполнителями, диспергированными в углеродной наноструктурной матрице, которые создают оптические полости. Обнаружено, что наполнители такой природы являются особенно эффективными для поглощения длин волн в диапазоне от ближней инфракрасной до дальней инфракрасной области (FIR; от англ.: far infrared) (длина волны от 15 микрометров до 1 мм).

Фиг. 14 и Фиг. 15 демонстрируют эффект старения дисперсии углеродных наноструктур в случае, когда наноструктуры диспергированы в растворе без поверхностно-активных веществ. С течением времени диспергированные в растворе углеродные наноструктуры начинают агломерировать. Авторы настоящего изобретения обнаружили, что это может быть полезным для формирования покрытия с низкой отражательной способностью. Фиг. 14 является изображением покрытия из углеродных наноструктур, которые состаривали в течение одного дня, то есть оставляли на день после диспергирования в растворе. Как можно видеть, поверхность обладает шероховатостью, вызванной агломерированными, или сгруппированными, углеродными наноструктурами. Фиг. 15 демонстрирует сходное покрытие, но нанесенное после 7 дней старения. Этот слой является значительно более шероховатым, чем слой на Фиг. 14. Было обнаружено, что оптимальная продолжительность старения лежит в диапазоне от одного до примерно 12 дней, после чего не обнаруживается дополнительных преимуществ в отношении шероховатости слоя. Фактическое оптимальное время старения прежде всего зависит от природы углеродных наноструктур, раствора и концентрации углеродных наноструктур. Специалист в данной области техники легко сможет определить оптимальное время для конкретной дисперсии по настоящему изобретению.

Можно выбрать покрытие, проявляющее очень низкую отражательную способность в широком диапазоне длин волн, тогда как в других вариантах осуществления настоящего изобретения покрытие может быть отрегулировано так, чтобы оно имело очень низкую отражательную способность для специфических длин волн или диапазонов длин волн. Это можно осуществить посредством избирательного травления наружной поверхности слоя 20 покрытия и/или посредством выбора частиц оптического спейсера или удаляемого наполнителя. Специалисту в данной области техники будет также понятно, что оптические спейсеры или наполнители, имеющие широкий спектр различных характеристик (например, размеров частиц), могут придать различные характеристики отражательной способности слою 20. Например, слой 20 может содержать множество различных частиц оптических спейсеров или частиц наполнителя.

Считается, что использование смеси тетрахлорида углерода и ацетилена в плазме создает фторуглеродное полимероподобное покрытие, которое образуется на слое углеродных наноструктур, и которое является высоко гидрофобным и очень стабильным. Как разъяснено выше, обнаружено, что тетрафторид углерода можно с успехом использовать отдельно, то есть без ацетилена или другого реагента в плазме, для формирования гидрофобного покрытия или функционализации слоя углеродных наноструктур. Другие предшественники также можно использовать без дополнительного реагента в плазме, например - хлортрифторметан (CF3Cl), бромтрифторметан (CF3Br), трифторйодметан (CF3I), тетрафторэтилен (C2F4). Также можно использовать трифторид азота (NF3) и трифторид бора (BF3), а также чистый фтор (F2). Считается, что фтор или предшественник на основе фтора в отсутствие углерода в предшественнике или отдельного источника углерода образуют функционализированное фторуглеродное покрытие на слое углеродных наноструктур.

Можно использовать другие фторполимеры, такие как поливинилфторид (PVF; от англ.: polyvinyl fluoride), поливинилиденфторид (PVDF; от англ.: polyvinylidene fluoride), политетрафторэтилен (PTFE; от англ.: polytetrafluoroethylene), фторированные сополимеры этилена и пропилена (FEP; от англ.: fluorinated ethylene-propylene copolymers), перфторалкоксилированные полифторолефины (PFA; от англ.: perfluoro alkoxylated polyfluoroolefins) и родственные фторуглеродные и хлорфторуглеродные полимеры, которые все являются хорошими примерами термически стабильных, химически инертных материалов, которые можно использовать для повышения водостойкости материалов или структур.

В других вариантах осуществления в качестве предшественника используют органосилан.

Фиг. 16 и Фиг. 17 демонстрируют эффект использования различных растворителей на отражательную способность полученной углеродной наноструктуры по настоящему изобретению. На несколько обработанных посредством дробеструйной обработки образцов для испытания распылили по 40 мл углеродных нанотрубок в нескольких различных растворителях. Распыление производили в одних и тех же условиях (1 мг CNT в мл растворителя) с использованием каждый раз нового пистолета-распылителя. Затем на образцы нанесли гидрофобное покрытие с использованием следующей процедуры.

Гидрофобная обработка

Поглощающее покрытие можно сделать гидрофобным посредством рефункционализации CNT после О2-травления. Это обеспечивают, подвергая дефектные CNT плазменной функционализации с использованием CF4 (или любого предшественника, способного генерировать F-радикалы в плазме).

Считается, что замещение карбонильных и карбоксильных групп посредством фторирования придает структуре гидрофобность из-за неспособности C-F связей акцептировать протоны, необходимые для образования водородных связей. Содержание фтора в углеродных нанотрубках увеличивается с ростом температуры до максимального заполнения C2F в диапазоне от 250°С до 300°С. При связывании фтора обнаруживается два типа связывания в зависимости от положения F в кольце. Фторирование кольца при низкой температуре возможно лишь на соседних атомах углерода (1,2), что приводит к образованию метастабильного состояния, в котором рекомбинация атомов фтора и деградация кольцевой структуры могут происходить за счет взаимодействия с водой и другими растворителями. Значительно более стабильная конфигурация требует перестройки атомов F в (1,4) конфигурацию на противоположных сторонах кольца. Прочность C-F связи в этом случае возрастает до более ковалентного характера с большей стабильностью. Для достижения этого положения фтор должен мигрировать через энергетически невыгодную следующую ближайшую соседнюю конфигурацию (1,3).

При температурах, лежащих в диапазоне от 250°С до 300°С, обеспечивается необходимая энергия активации для преодоления этого термодинамического барьера. При превышении этих температур начинает разрушаться графитовая целостность трубок с переходом в аморфный материал, где заполнение может приблизиться к CF.

Не желая быть связанными какой-либо теорией, отметим, что считается, что, если используют только фторуглерод, например - CF4, температуру подложки необходимо повысить по меньшей мере до 100°С, но предпочтительно - до 250°С - 300°С (при температурах выше 300°С связь нарушается, то есть не является стабильной), и функционализация занимает примерно 5 минут при очень низкой плотности мощности (примерно 0,09 Вт/см2). Считается, что при этом не образуется сплошная пленка, поскольку отсутствует водород для полимеризации реагентов. Фторуглеродные радикалы просто замещают карбоксильные и другие полярные группы на дефектных участках CNT и при этом снижают отражательную способность пленки за счет кластеризации вершин CNT. Диапазон времени составляет от 3 минут до 12 минут. По истечении этого времени пленка повреждается с точки зрения ее отражательной способности.

Реальные технологические условия в данном случае были следующими (они могут варьироваться в зависимости от конструкции и конфигурации реактора):

Давление - от 0,2 торр до 1,2 торр (до атмосферного давления).

Плотность мощности при 13,56 МГц - предпочтительно 0,09 Вт/см2, но может лежать в диапазоне от 0,01 Вт/см2 до 4 Вт/см2.

Температура - от 20°С до 300°С.

Длительность - в характерном случае 5 минут.

Использованные газы - CF4 (можно использовать большинство F-содержащих газов).

Перед нанесением гидрофобного покрытия образцы подвергли плазменному травлению в течение 920 с. Сводные результаты представлены в Таблиц е ниже и на Фиг. 16 и Фиг. 17.

Можно видеть, что этилацетат и этанол могут быть хорошей заменой для хлороформа, исходя из результатов измерения THR, в ситуациях, в которых следует избегать риска для здоровья, создаваемого хлороформом.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Сравнительный пример 1

Предварительно протравленный образец

Приготовили раствор многостенных углеродных нанотрубок (углеродная основа ≥ 98%; наружный диаметр × внутренний диаметр × длина 10 нм ± 1 нм × 4,5 нм ± 0,5 нм × 3-~6 мкм, производства компании Sigma Aldrich) в этилацетате [технического качества, производства компании ReAgent] с концентрацией 1 мг/мл. Температура кипения этилацетата равна 77,1°С.

Затем раствор посредством распыления нанесли на подложки из алюминия сорта 6061 с использованием следующего способа:

(i) подложку предварительно нагрели до температуры, равной 100°С;

(ii) раствор CNT нанесли на подложку посредством распыления с использованием пистолета-распылителя Iwata Eclipse G6, при этом температуру подложки поддерживали в диапазоне от 80°С до 100°С. В результате растворитель испарился вскоре после контакта с поверхностью подложки.

(iii) стадию нанесения распылением продолжили до получения слоя CNT с толщиной, равной по меньшей мере 2 мкм. Массу покрытия на см 2 измерили с использованием весов производства компании Mettler Toledo, модель номер MS204, и обнаружили, что она была равна 1,19 мг⋅см-2.

Коэффициент полного полусферического отражения измерили с использованием спектрометра UV2600 производства компании Shimadzu, работающего в диапазоне от ультрафиолетового до видимого излучения, с интегрирующей сферой из сульфата бария и ИК-спектрометра Vertex 70 производства компании Bruker, оборудованного интегрирующей сферой Mid IR-IntegratIR производства компании PIKE Technologies с диффузной золотой поверхностью, в спектральном диапазоне до длин волн порядка 16000 нм. Результаты показаны на Фиг. 18 (для всего спектрального диапазона, в котором проводили измерения) и Фиг. 19 (для спектрального диапазона с длинами волн до 1400 нм).

Пример 2

Протравленный образец

На образец для испытаний из алюминия сорта 6061 производили распыление согласно процедуре, описанной в Сравнительном примере 1, до тех пор, пока масса покрытия на подложке не достигла 1,13 мг⋅см-2. Затем покрытие подвергли кислородному травлению в плазменной реакционной камере (NanoGrowth 400 Etch) для создания необходимых оптических полостей. Процесс травления включал кислородное травление в течение 7 минут при давлении, равном 0,3 торр, и плотности мощности, равной 0,12 Вт⋅см-2. После этого на полученный образец нанесли гидрофобное покрытие в той же плазменной камере в течение 5 минут в плазме на основе тетрафторида углерода при давлении, равном 0,3 торр, и температуре подложки, равной 250°С, при плотности мощности, равной 0,12 Вт⋅см-2.

THR полученного покрытия измерили так же, как в Сравнительном примере 1, описанном выше, и результаты показаны на Фиг. 18 и Фиг. 19. Можно видеть, что THR значительно снижен по сравнению с Примером 1.

Пример 3

Перетравленный образец

На образец для испытаний из алюминия сорта 6061, описанный выше, производили распыление согласно процедуре, описанной в Сравнительном примере 1, до тех пор, пока масса покрытия на подложке не достигла 0,33 мг⋅см-2.

Затем образец подвергли кислородному травлению и нанесли гидрофобное покрытие, как в Примере 2.

THR полученного покрытия измерили так же, как в Сравнительном примере 1, и результаты показаны на Фиг. 18 и Фиг. 19.

Результатом является значительное перетравливание, и в результате этого значения коэффициента отражения повышены (но все еще ниже, чем в Примере 1).

Пример 4

Недотравленный образец

На образец для испытаний из алюминия сорта 6061, описанный выше, производили распыление согласно процедуре, описанной в Сравнительном примере 1, до тех пор, пока масса покрытия на подложке не достигла 1,07 мг⋅см-2. Затем образец подвергли травлению в кислородной плазме, как описано выше, в течение 7 минут при давлении, равном 0,3 торр, но при сниженной плотности мощности, равной 0,045 Вт⋅см-2. Затем образец подвергли кислородному травлению и нанесли гидрофобное покрытие, как в Примере 2.

THR полученного покрытия измерили так же, как в Сравнительном примере 1, и результаты показаны на Фиг. 18 и Фиг. 19.

Результатом является образование меньшего количества оптических полостей, и поэтому значения коэффициента отражения не достигли оптимальных уровней (но все еще ниже, чем в Примере 1).

Пример 5

Образец до нанесения гидрофобного покрытия

На образец для испытаний из алюминия сорта 6061, описанный выше, производили распыление согласно процедуре, описанной в Сравнительном примере 1, до тех пор, пока масса покрытия на подложке не достигла 1,05 мг⋅см-2. Затем образец подвергли кислородному травлению, как в Примере 2, но удалили из камеры до нанесения гидрофобного покрытия.

THR полученного покрытия измерили так же, как в Сравнительном примере 1 выше, и результаты показаны на Фиг. 18 и 19. Можно видеть, что THR ниже значений в Примерах 3 и 4 (в большей части спектрального диапазона), но не настолько низок, как THR в Примере 2, где имелось дополнительное гидрофобное покрытие.

Полимерное подстилающее покрытие

Было открыто, что подложку с очень низкой отражательной способностью можно получить посредством покрытия подложки раствором полимера, включения углеродных наноструктур в раствор полимера, пока он еще является влажным, сушки подложки и последующего избирательного удаления молекул полимера, после чего на поверхности подложки остается слой, обогащенный наноструктурами.

Соответственно, в следующем аспекте настоящего изобретения обеспечен способ покрытия подложки углеродными наноструктурами, включающий стадии:

(i) покрытия подложки раствором полимера, который является полимером, растворенным в первом растворителе;

(ii) получения суспензии углеродных наноструктур во втором растворителе;

(iii) распылительного нанесения суспензии на подложку таким образом, что углеродные наноструктуры включаются в раствор полимера;

(iv) сушки подложки для испарения первого и второго растворителей с получением покрытия, состоящего из полимера и углеродных наноструктур;

(v) плазменного травления покрытия для удаления по меньшей мере части полимера,

причем после стадии (iv) и перед стадией (v) полимеры отверждаются в покрытии.

Затем продукт данного способа необязательно можно использовать в качестве подложки в способе согласно первому аспекту настоящего изобретения, определенном выше.

Не желая быть связанными какой-либо теорией, отметим, что считается, что избирательное удаление полимера оставляет выступающие молекулы наноструктуры на поверхности подложки, на которую можно нанести дополнительное покрытие с получением превосходной адгезии.

Пример способа (не ограничивающий)

1) Синтез полимерного предшественника. Полиамидную кислоту, полученную из пиромеллитового диангидрида (PMDA; от англ.: pyromellitic dianhydride) и 4,4-оксидианилина (ODA; от англ.: 4,4-oxydianiline), растворили в N-метилпирролидоне (NMP; от англ.: N-methylpyrrolidone) при соотношении реагентов, равном 1:1, с получением раствора с концентрацией, равной 14 масс. %. Предприняли попытки полностью удалить воду - стеклянную посуду вначале нагрели под потоком азота для полного удаления адсорбированной воды. Диамин растворили в NMP и после стабилизации при комнатной температуре к раствору при перемешивании добавили диангидрид. Продолжили перемешивание в течение 2 часов, после чего хранили в холодильнике при 5°С или ниже до использования.

2) Полимерный предшественник распылили на подложку с использованием гравитационного воздушного пистолета-распылителя при комнатной температуре.

Согласно имеющимся данным, средняя масса нанесенного покрытия равна 0,36 мг⋅см-2.

3) Затем в полимерный предшественник включили CNT, пока он еще оставался «влажным» - это очень важно для успешного включения CNT. Чтобы это осуществить, CNT диспергировали в этилацетате (в концентрации, равной 1 мг/мл) с использованием высокосдвиговой мешалки и распыл или на поверхность полимерного предшественника при комнатной температуре. Предполагается, что масса CNT, осажденная на поверхность, равна 0,1 мг⋅см-2.

4) Затем образец «сушили» при 60°С в течение 60 минут. Хотя в характерном случае используют более длительные времена, данного времени достаточно для нашей толщины пленки.

5) Затем образец нагрели до 300°С в течение 20 минут.

6) После этого CNT обнажили с использованием травления CF4/O2 (отношение объемных скоростей, выраженных в см3 в минуту, равно 1:4) в течение заданного времени. Типичный обнаженный слой CNT имеет толщину, лежащую в диапазоне от 600 нм до 1000 нм.

Пояснения:

1) Данный полимер был выбран из-за его ударной прочности, высокой температуры термического разложения, анизотропной механической прочности и сходства термического расширения полученной полимерной системы и алюминия (5,0×10-5 1/К и 2,4×10-5 1/К, соответственно).

Этот полимер имеет такую же химическую структуру, что и Kapton, и поэтому хорошо известен из литературы. Факторы процесса синтеза (прежде всего концентрация в масс. %) были изменены, так что мы смогли получить вязкость, подходящую для нашей задачи.

В качестве опорной среды можно использовать другие полярные апротонные растворители. Обычно используют диметилацетамид (DMAC; от англ.: dimethylacetamide) и диметилформамид (DMF; от англ.: dumethylformamide); показано, что смесь THF/MeOH также эффективна в качестве системы растворителей. Причина, по которой был выбран NMP, состояла в том, что это растворитель, который чаще всего используют для данной полимерной системы. Он имеет высокую температуру кипения, которая обеспечивает достаточное время для включения CNT до испарения. Также считается, что, поскольку NMP также является хорошим растворителем для CNT, он способствует диспергированию CNT в полимерной основе и их равномерному включению в весь объем полимера во время стадий сушки и отверждения. Это приводит к получению более гомогенного композитного материала.

2) Авторы изобретения показали, что альтернативным способом нанесения полимерного предшественника на подложку является центрифугирование. Другими альтернативами являются капельное нанесение, нанесение погружением и, в определенной степени, окрашивание кистью. Для оптимизации условий для каждого из этих способов изменяли вязкость полимера. Для нашего перехода от нанесения посредством центрифугирования к распылению это было осуществлено посредством синтеза при различных концентрациях. Это можно осуществить двумя способами: а) Прямой синтез при низкой концентрации в масс. % - это позволяет получить более низкую вязкость за счет снижения длины полимерной цепи. b) Синтез при высокой концентрации в масс. % и последующее разбавление - при этом длина полимерной цепи должна сохраниться, но разбавление до конечной низкой концентрации в масс. % обеспечит более низкую вязкость. В данном случае было выбрано решение а). Причина, по которой не был использован вариант b), состоит в том, что для достижения приемлемой вязкости для распыления в текущем способе синтеза конечная концентрация раствора в масс. % может быть настолько низкой, что для достижения приемлемой конечной толщины пленки (около 10% от нанесенной толщины после испарения растворителя) может потребоваться нанесение неприемлемого количества раствора. Это может сопровождаться своими собственными проблемами, такими как стекание каплями и возникающая вследствие этого неравномерность.

Это демонстрирует существование широкого спектра возможных препаративных способов для достижения одного и того же результата.

Полагается, что пленка из полимерного предшественника перед сушкой имеет толщину порядка 15 мкм.

3) Авторы изобретения показали, что, если дать полимерному предшественнику «высохнуть» до нанесения CNT, то не происходит их успешное включение в полимер. Однако, если нанесение производить, пока полимерный предшественник остается «влажным», то CNT включаются в весь объем полученной полимерной пленки.

Концентрация CNT, обеспечиваемая при использовании нашего способа, достигает 20 масс. %. Это среднее значение, полученное для серии образцов (подложек), если принять, что масса полиимида остается постоянной на заданном уровне. Это обусловлено тем, что невозможно провести независимые измерения с высокой точностью из-за присутствия растворителя.

Для нанесения CNT мы в настоящее время используем этилацетат. NMP является хорошим растворителем для CNT, и поэтому его также можно использовать. Основная причина, по которой предпочтителен этилацетат, состоит в том, что он не увеличивает толщину пленки при испарении растворителя, не реагирует с полимерным предшественником (поскольку является апротонным); поскольку он испаряется, он обеспечивает возможность определить, когда будет нанесено достаточное количество CNT, и он дешевле. Нельзя использовать протонные растворители, поскольку они будут реагировать с предшественником полиамидной кислоты и за счет этого препятствовать стадии отверждения.

4) В литературе «сушку» раствора полимерного предшественника перед отверждением обычно выполняют в нагревательной камере с сухим азотом и в течение длительного периода времени. Однако мы провели массовый анализ, который показал, что по истечении часа больше не испаряется дополнительное количество NMP. Однако это относится конкретно к нашей системе, и изменение толщины пленки и концентрации полимера в масс. % может повлиять на это время. Хотя большая часть NMP утрачивается на этой стадии за счет испарения, некоторое его количество всегда сохраняется до стадии отверждения из -за координации с полиамидной кислотой.

Авторы изобретения также продемонстрировали с использованием сферических компонентов, что процесс сушки и отверждения можно осуществлять с использованием тепловой пушки. Если подложка нагрета до требуемой температуры, и не происходит превышение этой температуры, то можно использовать тепловую пушку при любых формах подложек.

5) Тем не менее, этот способ был разработан для соответствия нашей системе. Он не будет работать в случае более толстых пленок, поскольку мы обнаружили растрескивание во время стадии отверждения (как указано выше). Степень отверждения измеряли посредством ИК-спектроскопии, и было показано, что такой же конечный результат (по меньшей мере в отношении внешнего вида и результатов ИК-спектроскопии) можно получить при прямом нагреве до 300°С, в противоположность способу нагрева в диапазоне температур в течение 5 часов.

6) Результатом вышеуказанных стадий является серая композитная пленка, к которой можно прикасаться без ее повреждения. Ключевым этапом способа для превращения ее в черную является конечное травление. Используемым травильным средством является смесь CF4/O2 (отношение объемных скоростей в см3 в минуту равно 1:4), которая избирательна для полиимида. В настоящее время авторы используют плотность мощности, равную 0,611 Вт⋅см-2, в течение времени, лежащего в диапазоне от одной минуты до двух минут.

Идеи, представленные в данной публикации, используют для получения множества различных изделий, включающих, например, системы слежения, оптические детекторы и оптические телескопы, научную аппаратуру и т.д.

Все необязательные и предпочтительные признаки и модификации описанных вариантов осуществления настоящего изобретения и зависимые пункты формулы изобретения можно использовать во всех аспектах настоящего изобретения, указанных в данной публикации. Кроме того, отдельные признаки зависимых пунктов формулы изобретения и необязательные и предпочтительные признаки и модификации описанных вариантов осуществления настоящего изобретения являются объединяемыми и взаимозаменяемыми.

Сведения, раскрытые в заявках на патент Великобритании под номерами GB 1515270.5, GB 1515694.6, GB 1516423.9 и GB 1620031.5, относительно которых данная заявка претендует на приоритет, и в реферате, прилагаемом к данной заявке, включены в данную публикацию посредством ссылки.

Реферат

Использование: для покрытия подложки покрытием с низкой отражательной способностью. Сущность изобретения заключается в том, что способ покрытия подложки углеродными наноструктурами, включающий стадии: (i) получения суспензии углеродных наноструктур в растворителе; (ii) предварительного нагрева подложки до температуры, достаточной для того, чтобы вызвать испарение растворителя при контакте суспензии с подложкой; и последующего (iii) нанесения суспензии на подложку посредством распыления; (iv) поддержания во время стадии (iii) температуры подложки, достаточной для поддержания испарения растворителя, наносимого распылением; (v) повторения стадий (iii) и (iv) до тех пор, пока на подложку не будет нанесен слой углеродных наноструктур, имеющий толщину, равную по меньшей мере 2 микрометрам; и (vi) плазменного травления покрытия для снижения плотности пленки и создания оптических полостей в покрытии, добавления оптического спейсера к суспензии перед стадией осаждения для создания оптических полостей в покрытии или комбинации этих стадий. Технический результат: обеспечение возможности низкой отражательной способности покрытия. 3 н. и 42 з.п. ф-лы, 19 ил., 2 табл.

Комментарии