Способ изготовления коллагеновой укупорочной мембраны из свиной шкуры - RU2267933C2

Код документа: RU2267933C2

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится к изготовлению коллагеновых укупорочных мембран, в частности к изготовлению съедобных коллагеновых укупорочных мембран, предназначенных для защиты пищевых продуктов, таких как окорока и т.п.

Уровень техники

Коллагеновые укупорочные мембраны (в частности, оболочка, пленка и т.п.) находят самое разнообразное применение, о чем, в частности, говорится в патентах US 5736180 ("Spice impregnated edible wrapping foil"), US 5520925 ("Material on basis of collagen fibers for covering wounds"), US 5190810 ("Composite for use in making protective articles for use in laser surgery"), US 5103816 ("Composite for use in making protective articles for use in laser surgery"), US 5028695 ("Process for the manufacture of collagen membrans used for hemostasis, the dressing of wounds and for implants"), US 4131650 ("Collagen foil for cosmetic application").

Из упомянутого выше патента US 5736180 известно, что съедобная коллагеновая пленка используется помимо прочего и для обертывания пищевых продуктов, в частности окороков.

Коллагеновую пленку можно изготавливать из кож различных животных. Однако при изготовлении коллагеновой пленки из шкуры свиней (в частности, из шкуры поросят) приходится решать целый ряд особых проблем, связанных с отличием свиных шкур от шкур, например, крупного рогатого скота или шкур коров. К такого рода проблемам относятся, в частности, проблемы, связанные с необходимостью удаления со свиных шкур волосяного покрова и с переработкой больших количеств жира, содержащегося в свиных шкурах.

В настоящее время существуют различные способы изготовления коллагеновой пленки из свиных шкур, которая, однако, не отвечает требованиям, предъявляемым к ней при использовании ее в пищевых продуктах или изготовлении из нее других изделий. В существующих в настоящее время способах основное внимание уделяется проблемам обработки свиных шкур, из которых изготавливают различные изделия из кожи на кожевенных заводах.

В настоящее время коллагеновая пленка изготавливается из свиных шкур по технологии, описанной ниже в п.п.(а)-(в). Предлагаемая в настоящем изобретении технология существенно превосходит известные технологии. Известные технологии изготовления коллагеновой пленки предусматривают следующие операции:

(а) Шкуры свиней, забитых на скотобойне (т.е. на предприятии, специально предназначенном для забоя и первичной переработки скота), обычно обрабатывают для сохранности (консервируют) хлоридом натрия и продают через специальных торговых агентов на кожевенные заводы (т.е. на предприятия по изготовлению из шкур выдубленных и отделанных кож). На кожевенных заводах шкуры прежде всего промывают водой и обрабатывают смачивающими агентами и при необходимости ферментами, которые используют для удаления клейких остатков (фекалий) и хлорида натрия. На последующих стадиях технологического процесса со шкур удаляют волосяной покров, используя для этого сульфид натрия и известь и при необходимости ферменты и смазывающие вещества. В результате такой обработки получают разбухшие шкуры (которые являются щелочными) толщиной приблизительно от 5 до 10 мм.

(б) Дальнейшая обработка шкур связана с получением из них выдубленных и отделанных кож и заключается в горизонтальном "расслаивании" шкур на два слоя. Нижний слой, т.е. слой, который обращен непосредственно к туше животного, используют как исходный материал для изготовления коллагеновой пленки. В зависимости от конкретных условий на кожевенном заводе, обработка на котором является промежуточной стадией технологического процесса, полученный материал часто хранится в течение неопределенного промежутка времени в гигиенически неконтролируемых условиях.

(в) Полученные из шкуры "спилки" обрабатывают раствором каустической соды и/или известью в процессе щелочного гидролиза, который может продолжаться до 15 дней. В процессе гидролиза получают материал, пригодный для дальнейшей обработки, в частности измельчения. Благодаря соответствующим молекулярным характеристикам коллагена обрабатываемых коровьих шкур (сетчатая структура) характер процесса гидролиза обычно варьируется от интенсивного до агрессивного. После щелочного гидролиза спилки обрабатывают в сильно кислой среде, например в соляной кислоте, в результате чего их рН снижается до величины, меньшей 3,5, после чего их измельчают до гелеобразной массы. В другом варианте шкуры после щелочного гидролиза обрабатывают органической или неорганической кислотой, доводя их рН до 5-7, а затем растирают в волокнистую мягкую массу и после этого снижают рН до величины, меньшей 3, 5. Полученную жидкую мягкую массу, содержание коллагена в которой составляет менее 2,5% и к которой добавляют некоторые другие вещества, такие как глицерин, Karion® (сорбит) и сшивающие агенты, экструдируют и сушат в ленточной сушилке с получением пленки.

Описанная выше технология обладает существенными недостатками. Прежде всего, как было установлено, эта технология не позволяет изготавливать пленку, удовлетворяющую требованиям, предъявляемым к ней при использовании для пищевых и других аналогичных продуктов. В качестве некоторых конкретных недостатков известной технологии можно назвать следующие:

- соли, используемые для сохранения шкур, могут содержать добавки, которые не должны присутствовать в пищевых продуктах;

- шкуры хранятся в неочищенном виде и содержат фекальные загрязнения;

- полученные изделия могут иметь сомнительное происхождение (т.е. на рынке шкур могут иметься и шкуры сомнительного происхождения, например шкуры животных, забитых на живодернях);

- обработка шкур на кожевенных заводах основана на требованиях, предъявляемых к выработке кож, и связана с применением технических химикалий;

- к изготовителям пленки шкуры транспортируются в незамороженном виде, и поэтому в теплое время года возрастает риск заражения шкур различного рода бактериями (микробами). Такого рода заражение может в некоторых случаях вызывать гниение поставляемых шкур. Обработанные щелочью продукты потенциально подвержены неконтролируемому химическому разложению, степень которого зависит от температурных условий и длительности промежутка времени от момента расслаивания шкуры до момента получения исходного материала изготовителями оболочек;

- качество исходного материала для изготовления пленки подвержено значительным колебаниям, что зависит от различных обстоятельств, происходящих с материалом в течение всего времени вплоть до момента его получения изготовителем пленки;

- агрессивная щелочная обработка (гидролиз) также сопровождается изменениями свойств коллагена в результате денатурации.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача устранить перечисленные выше и другие проблемы, связанные с технологией изготовления коллагеновых укупорочных мембран, прежде всего с технологией изготовления съедобных коллагеновых укупорочных мембран из свиных шкур (в частности, из шкур поросят или свиней).

В настоящем изобретении помимо прочего предлагаются: а) новый способ изготовления коллагеновых укупорочных мембран, б) новая коллагеновая укупорочная мембрана, изготовленная по этому способу, и в) новый способ использования такой коллагеновой укупорочной мембраны.

Первым объектом изобретения является способ изготовления коллагеновой укупорочной мембраны из свиной шкуры, заключающийся в том, что со свиньи снимают шкуру и ее быстро замораживают для дальнейшей обработки, снятые шкуры подвергают ферментативному обезжириванию, шкуры подвергают быстрому щелочному гидролизу, шкуры подвергают кислотному гидролизу, шкуры измельчают до жидкой гелеобразной массы, гелеобразную массу экструдируют, листуют и сушат с получением коллагеновой укупорочной мембраны.

Другим объектом изобретения является коллагеновая укупорочная мембрана, изготовленная вышеописанным способом, являющимся первым объектом изобретения. В предпочтительном варианте предлагаемая коллагеновая укупорочная мембрана используется в качестве обертки для пищевого продукта, такого как окорок.

Описанные выше и другие объекты, отличительные особенности и преимущества изобретения более подробно рассмотрены ниже на примере предпочтительных вариантов его выполнения со ссылкой на прилагаемый чертеж, а также в формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

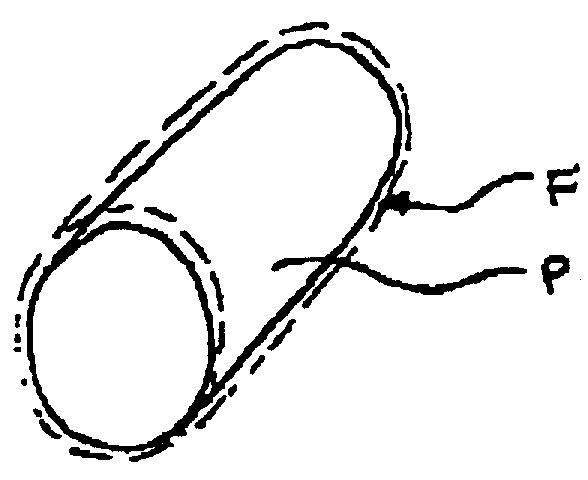

Следует отметить, что хотя ниже изобретение проиллюстрировано на примере некоторых конкретных вариантов его выполнения объем изобретения не ограничен этими вариантами и прилагаемым чертежом, на котором изображена оболочка из готовой укупорочной мембраны, внутри которой находится соответствующий продукт, например окорок или иной мясной продукт.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Как уже было отмечено выше, в изобретении, в частности, предлагаются: а) новый способ изготовления коллагеновых укупорочных мембран, б) новая укупорочная мембрана, изготовленная по этому способу, и в) новый способ использования такой коллагеновой укупорочной мембраны.

Способ изготовления продукта

Первым объектом настоящего изобретения является новый способ изготовления коллагеновой укупорочной мембраны (которую также можно называть коллагеновой пленкой, оболочкой и т.п.). Предлагаемый в изобретении способ в предпочтительном варианте заключается в осуществлении следующих основных стадий (последовательность этих стадий может быть и иной):

а) сбор/замораживание снятых шкуры,

б) обезжиривание,

в) обезволашивание/щелочная обработка,

г) кислотная обработка,

д) переработка в гелеобразную массу,

е) экструдирование/сушка.

а) Сразу после снятия на скотобойне [т.е. немедленно после снятия шкуры со свиньи (например, съемки шкуры) на предприятии по забою свиней и их предварительной переработки] снятые шкуры промывают холодной или горячей водой и обезволашивают. После этого шкуры сразу же замораживают, получая сырье для дальнейшего изготовления коллагеновых укупорочных мембран. Снятые шкуры предпочтительно быстро замораживать чистыми, пока они еще остаются поэтому пригодными для дальнейшего использования. Замораживать шкуры можно самыми различными методами, помещая их, например, в холодильную камеру для быстрого замораживания, температура в которой поддерживается на уровне -50°С, или в обычный холодильник, температура в котором варьируется в пределах от -18 до -28°С. Для этой же цели снятые шкуры можно обрабатывать сухим льдом или жидким азотом. Начинать переработку шкур в укупорочные мембраны можно и сразу же после их снятия в свежем виде, т.е. без замораживания.

Снятые шкуры предпочтительно держать в замороженном виде вплоть до их дальнейшей обработки, описанной ниже. В этом отношении следует отметить, что дальнейшая обработка шкур обычно проводится не на самой скотобойне, откуда снятые шкуры предпочтительно транспортировать в замороженном виде. До последующей обработки на стадиях (б) и последующих за ней стадиях, описанных ниже, с целью упрощения выполняемых при этом технологических операций замороженные шкуры предпочтительно разморозить.

б) Во время дальнейшей обработки шкуры обезжиривают в один или несколько этапов. Такое обезжиривание предпочтительно проводят с помощью ферментов с использованием смачивающих агентов (например, моющих средств). Перед началом химической обработки шкур их можно с целью удаления жира подвергнуть механической обработке (снизить содержание жира от первоначального до 15%). Возможно также обезжиривание шкур водой и поверхностно-активными веществами или с использованием органических растворителей.

в) После этого шкуры подвергают щелочной обработке с использованием щелочных органических или неорганических химически активных агентов. Такую обработку можно совместить с удалением со шкур свиной щетины. Для растворения щетины и размягчения волокнистой коллагеновой структуры можно использовать сильные щелочные агенты, такие как гидроксид натрия или гидроксид калия. Для растворения щетины можно также использовать неорганические или органические восстановители типа сульфидов (например, сульфид натрия, сульфид калия) или тиосоединения (например, тиоспирты, тиомочевину, тиогликоль).

г) При обработке шкур кислотными агентами, в частности неорганическими кислотами (например, соляной кислотой, серной кислотой, фосфорной кислотой) или органическими кислотами (например, молочной кислотой, лимонной кислотой, муравьиной кислотой, уксусной кислотой), их рН доводят максимально до 4,0. В процессе такой обработки шкуры пропитываются водой (разбухают). Такое набухание является достаточно важным для дальнейшей переработки шкур в гелеобразную массу. Возможна также нейтрализация шкур с использованием кислотных химически активных агентов с доведением их рН до 4-8, наиболее предпочтительно до 5-7. Из полученного после такой обработки вновь усевшего материала можно после его измельчения получить содержащую волокна суспензию. Впоследствии такую суспензию подкисляют с доведением ее рН до величины, меньшей 4, и превращают в жидкую массу, напоминающую по своей консистенции гель.

д) Разбухшие шкуры измельчают до гелеобразной массы. Гелеобразную массу можно также получать и из неразбухших шкур путем их измельчения при рН, большем 4,0, с получением после соответствующего подкисления коллагеновой суспензии.

е) Полученную жидкую массу обрабатывают затем на известных стадиях экструдирования и сушки, которые аналогичны известным технологическим операциям, используемым при обработке коровьих шкур, что описано выше.

Предлагаемый в настоящем изобретении способ обладает по сравнению с известными способами существенными преимуществами. К такого рода преимуществам относятся, в частности, следующие:

(1) Преимущества предлагаемого способа при осуществлении стадии (а):

- возможность получения продукта, который можно использовать при изготовлении пищевых продуктов,

- возможность получения исходного материала для изготовления пленок, который обладает стабильно высоким качеством,

- исключается возможность поступления сырья из сомнительных источников, не относящихся к пищевой промышленности,

- исключаются возможность попадания в полученное сырье химикалий и его загрязнение ими,

- исключаются возможность попадания в полученное сырье вредных микробов или бактерий и его загрязнение ими,

- исключается возможность неконтролируемого химического разложения полученного сырья и

- исключается возможность микробиологического разложения полученного сырья.

(2) На стадиях б)-д) высокое содержание жира, а также сравнительно мягкая, неагрессивная щелочная обработка препятствуют изменению свойств коллагена в результате денатурации. Умеренные температурные режимы и неагрессивная отбелка также способствуют сохранению коллагена. Последующее использование полученного в итоге коллагенового материала позволяет снизить или исключить наличие в конечном продукте сшивающих агентов. В отличие от этого утративший свои свойства коллаген требует применения сшивающих агентов для получения необходимой прочности на разрыв.

Предлагаемый в изобретении способ может характеризоваться наличием ряда отличительных особенностей, что подробно проиллюстрировано ниже на примерах, не ограничивающих его объем, и на прилагаемом чертеже. В приведенных ниже примерах рассмотрено получение ряда конкретных продуктов предлагаемым в изобретении способом.

В этих примерах при обработке свиных шкур после осуществления указанной выше стадии а) предполагается выполнение ряда описанных ниже и конкретных для каждого случая технологических операций. (В приведенном ниже описании проценты указаны в пересчете на массу шкуры (т.е. 100% соответствуют массе шкуры), а под "смесителем" подразумевается реакционный аппарат из нержавеющей стали).

ПРИМЕР 1

Стадия I (обезжиривание)

На первой стадии (после сбора и замораживания) очень жирные шкуры обезжиривают. Эту технологическую операцию предпочтительно осуществляют с помощью ферментов с использованием смачивающих агентов (например, моющих веществ). Для гидролиза природного жира, который находится между коллагеновыми волокнами, предпочтительно использовать липазы. Для достижения этого эффекта предпочтительно также применение протеаз (которые способствуют более равномерному обезжириванию шкур). Для эмульгирования высвободившихся при обезжиривании жирных кислот предпочтительно использовать поверхностно-активные вещества. Предлагаемое в настоящем изобретении совместное использование на первой стадии химических и биохимических агентов, которое обеспечивает достижение целого ряда преимуществ, является новым, не известным в настоящее время решением, никогда не применявшимся при получении съедобных оболочек или пленок.

В одном из конкретных не ограничивающих изобретение примеров такое обезжиривание шкур можно проводить следующим образом (в этом отношении необходимо подчеркнуть, что речь в данном случае идет только об иллюстрирующем изобретение варианте, в который в зависимости от конкретных обстоятельств могут быть внесены различные очевидные для специалистов изменения, при этом в скобках указаны наиболее предпочтительные значения соответствующих величин):

Стадия II (щелочная обработка/обезволашивание (т.е. удаление свиной щетины))

На второй стадии со свиных шкур удаляется волосяной покров (т.е. оставшиеся в шкуре корни волос). Наличие таких волос представляет собой определенную проблему, характерную для обработки именно свиных шкур. На этой стадии "удаления волосяного покрова" используют одновременно несколько химических реагентов, предпочтительно включающих сульфид натрия, которые растворяют требующие удаления волосы или щетину. Такая обработка шкур и связанные с ней преимущества в настоящее время не применяется при изготовлении съедобной пленки и является новой технологической операцией. Обычно обезволашивание шкур крупного рогатого скота происходит на кожевенных заводах при соблюдении определенных технологических условий. Сульфидное обезволашивание свиных шкур при соблюдении требований, предъявляемых к пищевым продуктам, является новым.

В конкретном, не ограничивающем изобретение примере такое обезволашивание можно осуществлять следующим образом (в скобках указаны наиболее предпочтительные значения соответствующих величин):

В другом варианте вместо сульфида натрия для растворения щетины можно использовать другие неорганические или органические восстановители, в частности сульфид калия или тиосоединения, например тиоспирты, тиомочевину, тиогликоль. Используемую для удаления щетины в качестве восстановителя известь можно заменить сильной щелочью, например гидроксидом натрия или гидроксидом калия.

Стадия III (промывка водой)

На этой стадии свиные шкуры, обработанные щелочью, подвергают промывке водой. В конкретном, не ограничивающем изобретение примере такую промывку можно осуществлять следующим образом (в скобках указаны наиболее предпочтительные значения соответствующих величин):

Стадия IV (очистка и раскрытие шкур)

При выполнении этой, являющейся предпочтительной стадии шкуры очищают, предпочтительно с использованием пероксида для отбелки шкур. На этой стадии предпочтительно использовать гидроксид натрия, позволяющий создать в смесителе щелочные условия, повышающие эффективность действия пероксида.

Гидроксид натрия также "раскрывает" коллагеновую структуру, т.е. обеспечивает первоначальное разделение коллагеновых волокон. При обработке коллагеновых структур известными способами концентрация гидроксида натрия при "раскрытии" шкур крупного рогатого скота и прежде всего длительность этой операции больше, чем при раскрытии свиных шкур. Коллагеновая структура шкур крупного рогатого скота имеет больше поперечных связей и обладает большей прочностью и поэтому требует более сильной гидролизации, чем коллагеновая структура свиных шкур. В частности, для раскрытия свиных шкур предлагаемым в настоящем изобретении способом достаточно провести их обработку в течение 1-2 часов гидроксидом натрия с концентрацией от 0,3 до 0,8%. Для раскрытия шкур крупного рогатого скота с использованием гидроксида натрия необходимо, чтобы его концентрация лежала в пределах от 1 до 1,5% при продолжительности обработки в пределах от 12 до 24 часов, а при использовании известковой суспензии обработка таких шкур обычно продолжается минимум 15 дней.

В конкретном, не ограничивающем изобретение примере обработку свиных шкур на этой стадии можно осуществлять следующим образом (в скобках указаны наиболее предпочтительные значения соответствующих величин):

Стадия V (повторная промывка шкур водой)

На этой стадии очищенные шкуры с раскрытой на предыдущей стадии коллагеновой структурой предпочтительно подвергают повторной промывке водой. В конкретном, не ограничивающем изобретение примере такую промывку можно осуществлять следующим образом (в скобках указаны наиболее предпочтительные значения соответствующих величин):

Стадия VI (подкисление)

После описанной выше щелочной обработки и предпочтительно именно на этой стадии проводят кратковременное подкисление шкур. При таком подкислении происходит дополнительное раскрытие коллагеновой структуры, в частности гидролиз разрушаемых кислотой поперечных связей, что связано с растворением растворимого кислотой неколлагенового материала, содержащегося в шкурах.

В конкретном, не ограничивающем изобретение примере подкисление можно осуществлять следующим образом (в скобках указаны наиболее предпочтительные значения соответствующих величин):

На этой стадии возможно применение и других кислот, а именно серной кислоты, фосфорной кислоты или органических кислот, например молочной кислоты, лимонной кислоты, муравьиной кислоты, уксусной кислоты. Продолжительность обработки шкур на этой стадии составляет от 15 мин до 5 ч.

Стадия VII (дополнительная промывка шкур водой)

На этой стадии свиные шкуры предпочтительно подвергают дополнительной промывке водой. В конкретном, не ограничивающем изобретение примере промывку водой можно осуществлять следующим образом (в скобках указаны наиболее предпочтительные значения соответствующих величин):

(4) Повторение перечисленных выше операций (1)-(3) до доведения рН до уровня 1,8-3,9 (приблизительно). Таким путем за счет увеличения рН коллаген поглощает воду. Из такого "наполненного водой" материала можно путем его измельчения непосредственно получить гелеобразную массу.

После такой дополнительной промывки шкуры предпочтительно имеют рН около 2,5, а содержание в них коллагена составляет около 13-21%.

Вместо подкисления шкуры можно нейтрализовать. В этом случае нейтрализованные шкуры измельчают до состояния коллагеновой суспензии, из которой затем после ее подкисления получают гелеобразную массу (см. пример 2).

Стадия VIII (измельчение)

Промытые водой шкуры предпочтительно измельчают, получая из них однородную гелеобразную массу. Измельчение шкур до гелеобразной массы при обработке коллагена в настоящее время известно, однако в отличие от известных технологий для более эффективного измельчения шкур эту операцию в соответствии с предлагаемым в изобретении способом предпочтительно проводят минимум в три этапа. По сравнению с измельчением шкур, например, только в два этапа, такой способ при той же степени измельчения шкур обеспечивает лучшую защиту коллагенового волокна. Важно отметить, что добавление воды сопровождается разделением почти всего коллагенового волокна, за исключением только мелких по размерам частиц коллагеновой массы.

В конкретном, не ограничивающем изобретение примере измельчение можно осуществлять следующим образом.

1. После пропускания шкур через диск мясорубки с отверстиями диаметром 10 мм или их разрезки ножами из шкур получали отдельные кусочки, имеющие форму кубиков со стороной около 1 см.

2. Затем из этих кусочков, используя для этого мясорубку или фильтр-пресс с отверстиями диаметром 4 мм, получали более мелкие кусочки размером в несколько миллиметров.

3. Используя фильтр-пресс с отверстиями диаметром менее 1 мм или коллоидную мельницу либо гомогенизатор, полученные перед этим кусочки измельчали до размера менее 1 мм.

На всех этих этапах измельчения шкур к ним можно добавлять воду или лед.

Стадия IX (приготовление жидкой массы)

На следующей стадии полученную массу из измельченных шкур предпочтительно смешивают с водой и размягчителем. Часть воды можно заменить льдом.

В качестве размягчителя можно использовать, например, диспирты, триспирты, полиспирты (например, глицерин) или полимерные сахара (например, сорбит и Karion®).

Обработка коллагеновых структур обычно выполняется с соблюдением определенных мер предосторожности, направленных на сохранение коллагена. Поэтому очень важная особенность предлагаемых в изобретении коллагеновых укупорочных мембран состоит в том, что в процессе их изготовления не применяются сшивающие агенты, которые обычно используются для стабилизации и повышения механических свойств.

Однако при необходимости можно использовать следующие химикалии в качестве сшивающих агентов: органические сшивающие агенты, например диальдегиды, α-гидроксиальдегиды, диизоционаты, бисакриламиды, акролеин, карбодиимиды, ангидриды, диен, полиен, и неорганические сшивающие агенты, например соединения алюминия. При массовом производстве предпочтительно использовать водорастворимые и медленно вступающие в реакцию соединения (например, диальдегиды, α-гидроксиальдегиды). Нерастворимые в воде быстро вступающие в реакцию соединения должны использоваться только в виде покрытий, наносимых на сухую пленку.

Ниже в качестве одного из не ограничивающих изобретение примеров указаны соединения, применяемые на этой стадии при приготовлении жидкой массы, и условия приготовления жидкой массы (в скобках указаны наиболее предпочтительные значения соответствующих величин):

Относительно размягчения следует отметить, что чистые и сухие коллагеновые пленки достаточно легко ломаются. Использование размягчителей обеспечивает возможность разделения волокон коллагена, т.е. возможность волокнам легко менять свое положение относительно соседних волокон. Известно, что лучшим размягчителем для коллагена является вода. Перечисленные выше размягчители действуют косвенным образом и, обладая очень высокой гигроскопичностью, удерживают воду в коллагене. Однако эти углеводороды обладают и очень существенным недостатком, заключающимся в том, что они, являясь хорошим источником легко высвобождающегося углерода, поддерживают рост микробов и бактерий.

Несмотря на то, что жиры являются очень хорошими размягчителями, покрытие сухой коллагеновой пленки жирами не дает значительного эффекта. При нанесении жиров на сухую коллагеновую пленку жиры проникают только в промежутки между волокнами, а не внутрь самих волокон. Добавление в коллагеновую массу жировых эмульсий позволяет достичь лучших результатов, однако такой метод размягчения обладает двумя следующими недостатками:

1) наличие в коллагеновой пленке эмульгаторов и

2) возможность недостаточно прочно удерживаемого волокнами жира мигрировать на поверхность коллагеновой пленки.

В предпочтительных вариантах наилучшим размягчителем может служить остающийся в коллагене натуральный жир. Такой жир легко проникает в промежутки между волокнами и внутрь самих волокон. Предпочтительно, чтобы на всех стадиях предлагаемого в изобретении способа, которые так или иначе связаны с использованием различных химикалий, не происходило удаления из коллагеновой структуры всего содержащегося в обрабатываемых шкурах натурального жира. Наличие в коллагеновой массе остающегося в ней натурального жира, являющегося эффективным размягчителем, позволяет сократить до минимума или вообще отказаться от дополнительного использования углеводного размягчителя. Такая особенность предлагаемого в настоящем изобретении способа, основанного на переработке жирных свиных шкур, является его преимуществом по сравнению с другими известными в настоящее время способами.

Удаление жира из обрабатываемых шкур на стадии(-ях) обезжиривания зависит от температуры, значения рН, продолжительности обработки, количества липазы, количества поверхностно-активного вещества, количества этапов обезжиривания и их места во всей технологической цепочке.

Обезжиривание предпочтительно проводить при повышенной температуре (около 30°С), при рН 9-10, в течение достаточно длительного промежутка времени (составляющего, например, до 6 ч), в присутствии большого количества липазы (до 1%), больших количеств поверхностно-активного вещества (до 3%), в несколько этапов (до 5 или больше во время всего процесса) и на его последних стадиях, т.е. после щелочной обработки. Содержание остающегося в коллагене жира должно составлять от 0 до 10% (в пересчете на сухой вес пленки).

Относительно сшивающих агентов следует заметить, что наилучшими механическими свойствами обладает натуральный необработанный коллаген. В известных в настоящее время технологиях после обычно сильной щелочной химической обработки шкур (т.е. гидролиза коллагеновых молекул) требовалось применение больших количеств сшивающих агентов. Такие сшивающие агенты используются для искусственного перестроения более крупных молекул. Предлагаемый в настоящем изобретении способ обеспечивает защиту коллагеновых молекул и позволяет свести к минимуму количество используемых сшивающих агентов.

Стадия XII (гомогенизация)

На следующей стадии предлагаемого в изобретении способа предпочтительно проводить гомогенизацию приготовленной жидкой массы. Вначале из нее удаляют пузырьки воздуха, после чего суспензию пропускают через гомогенизатор и затем перекачивают в емкости из нержавеющей стали.

Существенным с химической точки зрения является то, что гомогенизация способствует равномерному распределению воды во всей жидкой коллагеновой массе. Гомогенизация является последним этапом уменьшения размеров коллагеновых частиц, сопровождающимся разделением пучков волокон и крупных частиц на волокна и фибриллы. Предпочтительно гомогенизация должна удовлетворять по крайней мере одному, наиболее предпочтительно всем перечисленным ниже требованиям:

1) процесс гомогенизации не должен оказывать влияния на длину волокон/фибрилл,

2) гомогенизация должна обеспечить максимальное разделение пучков волокон на волокна/фибриллы и/или

3) при гомогенизации должно быть обеспечено соответствующее соотношение между волокнами и фибриллами.

От соблюдения этих трех требований непосредственно и в значительной степени зависят механические свойства коллагеновой пленки.

Предлагаемый в настоящем изобретении способ является новым даже несмотря на то, что известные технологии, связанные с обработкой коллагена, предусматривают различные стадии измельчения (дезинтеграции). Согласно настоящему изобретению можно использовать обычный гомогенизатор или коллоидную мельницу. Для гомогонезации можно использовать то же самое оборудование, что и на описанной выше стадии измельчения. При этом, однако, необходимо отметить, что подлежащий гомогенизации коллагеновый материал обладает по существу окончательными характеристиками (содержание воды, содержание коллагена, содержание размягчителя, рН, температуру), тогда как описанная выше стадия измельчения предшествует стадии, на которой указанные параметры материала доводятся до окончательных. Таким образом, на стадии гомогенизации коллагеновый материал измельчается до частиц размером менее 1 мм с использованием, например, фильтр-пресса с отверстиями диаметром менее 1 мм либо коллоидной мельницы или гомогенизатора.

Стадия XIII (экструзия, листование и сушка)

После гомогенизации суспензию предпочтительно экструдируют, листуют и сушат. Вначале суспензию предпочтительно пропускают через экструдер с щелевой головкой. Экструдированная суспензия подается из экструдера на ленточный транспортер. После этого суспензию предпочтительно листуют (например, пропускают через листовальные вальцы). Экструдированную суспензию также предпочтительно нейтрализуют (например, сразу же на выходе из экструдера). Для нейтрализации предпочтительно использовать газообразный аммоний или гидрокарбонат натрия либо другие нейтрализующие агенты. Следует отметить, что до поступления в экструдер рН суспензии составляет около 2,0-3,6. При такой величине рН коллагеновые частицы находятся в набухшем состоянии (т.е. в них содержится очень большое количество воды). При столь высоком содержании воды происходит деформация коллагена на всех уровнях (в частности, на уровне молекул, микрофибрилл, элементарных волокон, волокон). Непосредственная сушка суспензии без нейтрализации может привести к фиксации (закреплению) этих деформаций, ограничению в результате степени взаимодействия молекул коллагена и снижению прочности пленки. Поэтому, как уже было отмечено выше, после экструзии суспензии и до ее сушки предпочтительно осуществлять формирование волокон. Такое формирование волокон может заключаться, как указано выше, в нейтрализации суспензии с соответствующим повышением рН или в коагуляции с использованием растворов с высокой концентрацией ионов.

Химикалии, используемые для формирования волокон, и продолжительность процесса формирования волокон могут оказать существенное влияние на свойства коллагеновой пленки. Упомянутый выше газообразный аммоний действует очень быстро, и поэтому его применение может отрицательно сказаться на процессе формирования качественных волокон. Гидрокарбонат натрия, также упомянутый выше, действует медленно, и его применение положительно сказывается на формировании волокон и позволяет получить коллагеновую пленку с хорошими механическими свойствами. В этом отношении необходимо подчеркнуть, что до создания настоящего изобретения использование гидрокарбоната натрия для обработки коллагена не было известно.

Экструдированную массу предпочтительно непосредственно пропускать на упомянутом выше ленточном транспортере через сушилку. В сушилке нейтрализованную суспензию, находящуюся на ленте транспортера, предпочтительно подвергают непрерывной сушке воздухом при температуре около 60-90°С. Согласно одному из не ограничивающих объем изобретения вариантов можно использовать сушилку длиной около 50 м. Скорость транспортера (т.е. производительность установки) должна выбираться с учетом длины сушилки. В упомянутом выше не ограничивающем изобретение варианте при длине сушилки около 50 м скорость транспортера (которая непосредственно определяет производительность по коллагеновой пленке) может составлять около 3-9 м/мин. Предпочтительная ширина перемещаемой транспортером пленки в этом варианте составляет около 60 см (хотя этот размер может варьироваться в зависимости от конкретных обстоятельств).

Настоящее изобретение, в котором предлагается способ изготовления коллагеновой пленки из свиных шкур, существенно отличается от всех известных в настоящее время решений, в которых предусматривается использование обезволошенных спилков шкур крупного рогатого скота с очень небольшим содержанием жира, получаемых с кожевенных заводов. Иными словами, проблемы, которые позволяет решать настоящее изобретение, т.е. обезжиривание очень жирного материала и удаление щетины, являются новыми для специалистов в области изготовления коллагеновой пленки. Предлагаемый в изобретении способ позволяет сохранить коллагеновую структуру и поэтому обеспечивает возможность изготовления коллагеновой пленки без применения каких-либо сшивающих агентов. Обработка в строгих условиях, которой подвергают спилки шкур крупного рогатого скота, ослабляет материал и поэтому требует для стабилизации пленки применения сшивающих агентов. Изготовление коллагеновой пленки без применения сшивающих агентов в настоящее время не известно в данной области. Нарушение структуры коллагена шкур крупного рогатого скота и использование сшивающих агентов являются причиной низкой эластичности полученной по такой технологии коллагеновой пленки. При этом высокая эластичность коллагеновой пленки является, как известно, одним из ее наиболее важных показателей. Повысить эластичность пленки можно с помощью жира. Так, например, в DE 19640019 А1 для повышения эластичности коллагеновой пленки предлагается использовать жир, специально добавляемый в массу измельченного коллагена. Изготавливаемая же предлагаемым в настоящем изобретении способом коллагеновая фольга благодаря наличию жира в свиных шкурах обладает очень высокой эластичностью.

Стадия XIV (хранение)

Последней стадией всего процесса изготовления коллагеновой пленки является ее хранение, например в упакованном виде. До упаковки коллагеновую фольгу предпочтительно подвергают воздушному кондиционированию (сушке). Перед упаковкой содержание влаги в коллагеновой пленке должно составлять от 5 до 25%, более предпочтительно от 10 до 20% и наиболее предпочтительно от 11 до 18% (уровень влагосодержания относится, например, к стадии размягчения и к данной стадии воздушного кондиционирования). Помимо прочего указанный предпочтительный интервал содержания влаги в коллагеновой пленке облегчает ее использование. Коллагеновая пленка, влагосодержание которой составляет менее 15%, является слишком хрупкой, а при влагосодержании свыше примерно 20% она становится подверженной повышенному росту микробов и бактерий. Толщина готовой коллагеновой пленки может составлять около 0,01-2 мм, а удельный сухой вес может составлять около 10-50 г/м.

Полученный продукт и его применение

Как уже было отмечено выше, полученный предлагаемым в изобретении способом продукт (т.е. коллагеновая пленка) обладает целым рядом преимуществ по сравнению с коллагеновыми пленками, изготавливаемыми по известным технологиям. К этим преимуществам относятся, в частности, следующие:

- начиная с момента убоя скота, содержание микроорганизмов находится на минимальном уровне, который в дальнейшем существенно не увеличивается, при этом предлагаемая в изобретении пленка не содержит продуктов пирогенной реакции и других продуктов обмена веществ, протекающего в микроорганизмах;

- предлагаемая пленка может характеризоваться высоким содержанием натурального жира, и поэтому она, в частности, способна поглощать меньшее количество воды и обладает повышенной эластичностью. При изготовлении такой пленки химические смягчающие средства либо используются в минимальном количестве, либо не используются вовсе. Кроме того, пониженная способность предлагаемой пленки поглощать влагу повышает ее податливость;

- предлагаемая в настоящем изобретении коллагеновая пленка лучше сохраняет свою естественную структуру в сравнении с существующими пленками. При изготовлении такой пленки, которая не только обладает большей упругостью, но и является более стабильной, сшивающие агенты либо используются в минимальном количестве, либо не используются вовсе;

- предлагаемая в изобретении коллагеновая пленка (благодаря тому, что она изготавливается в более мягких условиях) обладает более высокой изоэлектрической точкой и поэтому меньше поглощает воды в нейтральных условиях. Поэтому такая пленка дольше остается стабильной и является более податливой в сравнении с существующими пленками.

Как указано выше, предлагаемая в изобретении коллагеновая пленка позволяет достичь целого ряда преимуществ при ее применении в качестве оболочки пищевых продуктов или в тех случаях, когда требования, предъявляемые к такой коллагеновой пленке, аналогичны требованиям, предъявляемым к съедобной пленке (т.е. когда требуется пониженное содержание в фольге различных вредных примесей). В предпочтительном варианте, показанном на чертеже, предлагаемая в изобретении пленка F используется в качестве оболочки для обертывания пищевых продуктов Р. Более предпочтительным является применение предлагаемой пленки в качестве оболочки для обертывания мясных и других аналогичных продуктов. В наиболее предпочтительном варианте предлагаемая пленка используется для обертывания "окороков". Необходимо отметить, что для специалистов в данной области очевидны все рассмотренные ниже преимущества, которыми обладает предлагаемая в изобретении коллагеновая пленка, и все многообразие возможных областей ее применения.

Обычно коллагеновая пленка на выходе из сушилки обладает очень высокой хрупкостью (из-за очень низкого содержания в ней влаги). С только что изготовленной коллагеновой пленкой очень трудно обращаться. Очень сухая пленка проявляет высокую аффинность к воде. Поглощение воды и увлажнение пленки происходит очень быстро, и этот процесс очень сложно контролировать. Для потенциального покупателя быстро впитывающая воду коллагеновая пленка создает значительные неудобства. Коллагеновая пленка, которая не используется сразу же после ее изготовления, впитывает большое количество воды, содержащейся во влажном воздухе. В результате пленка становится липкой и очень трудно поддается обработке на соответствующем оборудовании. По истечении нескольких дней возникает еще одна проблема, связанная с ростом попадающих в пленку микробов и бактерий.

Наличие в предлагаемой в изобретении коллагеновой пленке натурального жира придает ей стойкость в условиях меняющейся влажности. Остаточное содержание воды в предлагаемой в изобретении коллагеновой пленке на выходе из сушилки составляет предпочтительно 11-13%. Даже в условиях повышенной влажности содержание воды в предлагаемой пленке практически не меняется и может максимально повыситься до приблизительно 15%.

Свиные коллагеновые волокна имеют меньшую толщину, чем коллагеновые волокна шкур крупного рогатого скота. Поэтому из свиной коллагеновой пленки можно изготовить более компактный состоящий из волокон материал. Меньшая толщина волокон положительно сказывается на ряде существенных свойств пленки при ее использовании в качестве оберточного материала, в частности на проницаемости для кислорода и влаги. Если проницаемость для кислорода у обычной коллагеновой пленки составляет около 1000-2000 мл/м2 - день-бар, то у предлагаемой в настоящем изобретении пленки она составляет 200-500 мл/м2 - день-бар. Если влагопроницаемость у обычной коллагеновой пленки составляет также около 1000-2000 г/м2 - день-бар, то у пленки по изобретению она составляет 100-300 г/м2-день-бар. Предлагаемая в настоящем изобретении коллагеновая пленка более эффективно защищает некопченые продукты от их возможного химического окисления и потери содержащейся в них воды.

Предлагаемую в изобретении коллагеновую пленку можно использовать для обертывания окороков, придав ей форму цилиндрической оболочки, внутрь которой помещают окорок. Затем такой заключенный в оболочку из коллагеновой пленки окорок обычно помещают в сетку. Предлагаемая в настоящем изобретении коллагеновая пленка служит также своего рода защитной мембраной, снижающей потерю воды, содержащейся в вареных окороках и в мясе для жаркого. Предлагаемая в настоящем изобретении коллагеновая оболочка также обеспечивает легкое удаление с упакованного в нее продукта сетки.

Предлагаемую в настоящем изобретении коллагеновую пленку можно также использовать в качестве оболочки для копченых окороков, изделий из прошедшего тепловую обработку и подвергнутого посолу мяса, мяса для жаркого, вареных колбас и иных колбасных изделий, рыбных продуктов и кондитерских изделий. Укупорочная мембрана по изобретению при этом защищает пищевые продукты от потери воды, жира и т.п.

ПРИМЕР 2

Стадия I (предварительная обработка)

На первой стадии шкуры промывают с использованием поверхностно-активного вещества.

В конкретном, не ограничивающем примере такую предварительную обработку можно осуществлять следующим образом (в этом отношении необходимо подчеркнуть, что речь в данном случае идет только об иллюстрирующем изобретение варианте, в который в зависимости от конкретных обстоятельств могут быть внесены различные очевидные для специалистов изменения, при этом в скобках указаны наиболее предпочтительные значения соответствующих величин):

Стадия II (щелочная обработка/обезволашивание (т.е. удаление свиной щетины))

На второй стадии со свиных шкур удаляется волосяной покров (т.е. оставшиеся в шкуре корни волос). Наличие таких волос представляет собой определенную проблему, характерную для обработки именно свиных шкур. На этой стадии "удаления волосяного покрова" используют одновременно несколько химических реагентов, предпочтительно включающих сульфид натрия, которые растворяют требующие удаления волосы или щетину. Такая обработка шкур и связанные с ней преимущества в настоящее время не применяется при изготовлении съедобной пленки и является новой технологической операцией. Обычно обезволашивание шкур крупного рогатого скота происходит на кожевенных заводах при соблюдении определенных технологических условий. Как указывалось выше, сульфидное обезволашивание свиных шкур при соблюдении требований, предъявляемых к пищевым продуктам, является новым.

В конкретном, не ограничивающем изобретение примере такое обезволашивание можно осуществлять следующим образом (в скобках указаны наиболее предпочтительные значения соответствующих величин):

Стадия III (промывка водой)

На этой стадии свиные шкуры, обработанные щелочью, подвергают промывке водой. В конкретном, не ограничивающем изобретение примере такую промывку можно осуществлять следующим образом (в скобках указаны наиболее предпочтительные значения соответствующих величин):

На этой стадии жирные шкуры обезжиривают. Эту технологическую операцию предпочтительно осуществляют с помощью ферментов с использованием смачивающих агентов (например, моющих веществ). Для гидролиза природного жира, который находится между коллагеновыми волокнами, предпочтительно использовать липазы. Для достижения этого эффекта предпочтительно также применение протеаз (которые способствуют более равномерному обезжириванию шкур). Для эмульгирования высвободившихся при обезжиривании жирных кислот предпочтительно использовать поверхностно-активные вещества. Предлагаемое в настоящем изобретении совместное использование на первой стадии химических и биохимических агентов, которое обеспечивает достижение целого ряда преимуществ, является новым, не известным в настоящее время решением, никогда не применявшимся при получении съедобных пленок.

В одном из конкретных не ограничивающих изобретение примеров такое обезжиривание шкур можно проводить следующим образом (в этом отношении необходимо подчеркнуть, что речь в данном случае идет только об иллюстрирующем изобретение варианте, в который в зависимости от конкретных обстоятельств могут быть внесены различные очевидные для специалистов изменения, при этом в скобках указаны наиболее предпочтительные значения соответствующих величин):

Стадия V (повторная промывка шкур водой)

На этой стадии свиные шкуры предпочтительно подвергают повторной промывке водой. В конкретном, не ограничивающем изобретение примере такую промывку можно осуществлять следующим образом (в скобках указаны наиболее предпочтительные значения соответствующих величин):

Стадия VI (нейтрализация)

Затем после обезжиривания шкуры подвергают нейтрализации. В конкретном, не ограничивающем изобретение примере нейтрализацию шкур можно осуществлять следующим образом (в скобках указаны наиболее предпочтительные значения соответствующих величин):

Стадия VII (дополнительная промывка водой)

В конкретном, не ограничивающем изобретение примере дополнительную промывку водой можно осуществлять следующим образом (в скобках указаны наиболее предпочтительные значения соответствующих величин):

После этого обработанный материал измельчают до состояния коллагеновой суспензии, из которой после ее подкисления получают гелеобразную массу.

Стадия VIII (измельчение)

Эта стадия аналогична той же стадии, рассмотренной в примере 1.

Стадия IX (размалывание)

Полученный на предыдущей стадии измельченный материал смешивают с 5 частями воды и 3 частями льда. Размалывание осуществляют в коллоидной мельнице до получения однородной коллагеновой суспензии.

Стадия Х (приготовление жидкой массы)

На этой стадии суспензию предпочтительно вновь смешивают с водой, льдом, соляной кислотой и размягчителем до однородной гелеобразной массы.

Ниже указаны основные данные, характеризующие полученную в одном из не огранивающих изобретение примеров смешанную массу:

Очевидно, что в рассмотренные выше на конкретных примерах предпочтительные варианты выполнения настоящего изобретения могут быть внесены различные изменения, которые связаны с конкретными особенностями осуществления изобретения и которые, однако, не должны выходить за объем изобретения, подробно рассмотренный выше и ограниченный приведенной ниже формулой изобретения.

Реферат

Изобретение относится к пищевой промышленности, а именно к получению съедобных коллагеновых укупорочных мембран, предназначенных для защиты пищевых продуктов, таких как окорока, и т.п. В соответствии со способом сначала снятые со свиней шкуры быстро замораживают. Затем перед их дальнейшей обработкой шкуры размораживают и обезжиривают с помощью ферментов. После этого шкуры подвергают быстрому щелочному гидролизу. Затем их подвергают кислотному гидролизу. После этого шкуры измельчают до гелеобразной жидкой массы. На последней стадии всего технологического цикла гелеобразную массу экструдируют, листуют и сушат, получая из нее коллагеновую укупорочную мембрану. Изготовленная таким образом коллагеновая укупорочная мембрана более эффективно защищает продукты от их возможного окисления и потери содержащейся в ней воды и жира. 2 н. и 20 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения коллагена

Комментарии