Подкладная шайба большой площади - RU2118433C1

Код документа: RU2118433C1

Чертежи

Описание

Изобретение относится к подкладной шайбе большой площади с отверстием для вставки крепежного элемента.

Подобные подкладные шайбы используются, как правило, при креплении одно- или многослойных полос кровельного материала и/или слоя изоляции на прочном основании. Для соответствующего удержания покрывающей полосы у известной из патента США N 4763456 подкладной шайбы большой площади на нижней стороне в качестве выступающих элементов предусмотрены указывающие в направлении крепления острия. А из патента США N 4787188 известна подкладная шайба большой площади с отверстием для вставки крепежного элемента, содержащая на обращенной к креплению поверхности выступающие элементы, повышающие трение сцепления относительно закрепляемой плиты и/или закрепляемой полосы. Выступающие с нижней стороны подкладных шайб элементы, улучшающие сцепление или повышающие трение, должны при этом обеспечивать соответствующую надежность места крепления.

С другой стороны, существует необходимость механического резьбового крепления на наклонной или плоской крыше, причем в каком - либо виде требуется укладка в накопители как винтов, так и подкладных шайб. Поскольку наиболее эффективным видом укладки в накопитель подкладных шайб также с точки зрения потребности в площади является штабелирование, то возникают проблемы с выступающими от них элементами. Для разъединения подкладных шайб в соответствующем завинчивающем устройстве необходимо, чтобы лежащие друг на друге подкладные шайбы или, по меньшей мере, лежащую каждый раз в самом низу подкладную шайбу можно было сместить или повернуть относительно вышележащего штабеля. Выступающие элементы, предусмотренные для повышения трения или сцепления, при этом мешают.

В основе изобретения лежит задача создания подкладной шайбы большой площади названного выше рода так, чтобы ее, несмотря на наличие выступающих элементов для повышения трения или сцепления, можно было простым образом отделить от штабеля, т. е. сместить или повернуть относительно одной или нескольких вышележащих подкладных шайб.

Эта задача решается тем, что в подкладной шайбе большой площади с отверстием для вставки крепежного элемента, содержащей на обращенной к креплению поверхности выступающие элементы, повышающие трение сцепления относительно закрепляемой плиты и/или закрепляемой полосы, согласно изобретению на верхней и/или нижней стороне подкладной шайбы предусмотрены выступающие, действующие при штабелировании нескольких подкладных шайб распорки в виде язычков, ребер, возвышений, шипов, штифтов и т.п., при этом высота распорок от их основания до самого высокого возвышения от подкладной шайбы по меньшей мере равна высоте элементов, выступающих на нижней стороне подкладной шайбы.

Целесообразно, чтобы распорки были выполнены в виде выштампованных в подкладной шайбе язычков, загнутых вниз или вверх.

Отогнутые язычки и образованные за счет этого отверстия могут иметь прямоугольную форму.

Для образования распорок на двух противоположных друг другу краях прямоугольного отверстия язычки целесообразно загнуть вниз или вверх.

Желательно, чтобы с обеих сторон отверстия в подкладной шайбе для размещения крепежного элемента было выполнено или расположено по меньшей мере по одной распорке.

Предпочтительно, чтобы отверстие и по меньшей мере две распорки лежали на общей продольной центральной оси подкладной шайбы.

Целесообразно, чтобы проведенная через отверстие и по меньшей мере две распорки ось была повернута относительно продольной центральной оси подкладной шайбы под острым углом около 10o, преимущественно приблизительно 5o.

Расстояние обеих распорок в обе стороны от отверстия должно быть разное.

Предпочтительно, чтобы выполненные в виде язычков распорки были ориентированы под прямым углом к плоскости подкладной шайбы.

Выполненные в виде язычков распорки могут быть ориентированы под острым углом к плоскости подкладной шайбы.

Целесообразно, чтобы выполненные в виде язычков распорки были наклонены под острым углом к плоскости подкладной шайбы в направлении, противоположном образованному в ней отверстию.

Распорки могут быть образованы участками, отогнутыми на наружном краю подкладной шайбы.

Распорки могут быть образованы отогнутыми на наружных углах участками или язычками.

Предпочтительно, чтобы выполненные на наружном краю подкладной шайбы распорки были загнуты под острым углом к внутренней зоне подкладной шайбы.

Желательно, чтобы выполненные на наружном краю подкладной шайбы распорки были полностью отогнуты, при этом их толщина, прилегающая к нижней или верхней стороне подкладной шайбы, определяет высоту распорки.

Предпочтительно, чтобы распорки были образованы вставленными в отверстия подкладной шайбы, отдельно изготовленными деталями, удерживаемыми, например, посредством прессовой посадки или пружинящих фиксаторов.

Такое выполнение, конечно, целесообразно и тогда, когда подкладные шайбы должны использоваться как без распорок, так и с ними. В этом случае для их простого использования будет достаточно предусмотреть только одно соответствующее отверстие, в которое затем при необходимости могут быть вставлены фиксаторы.

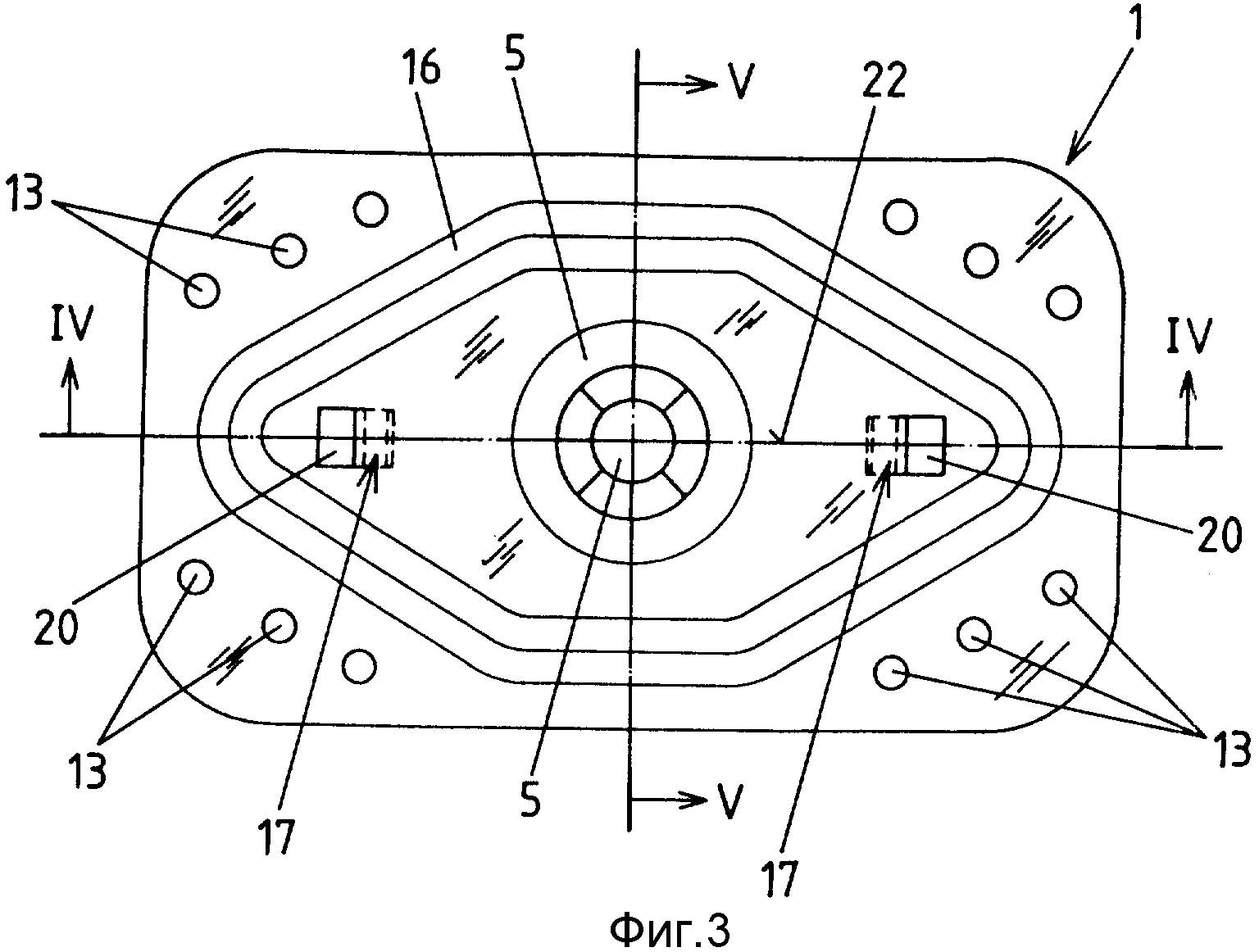

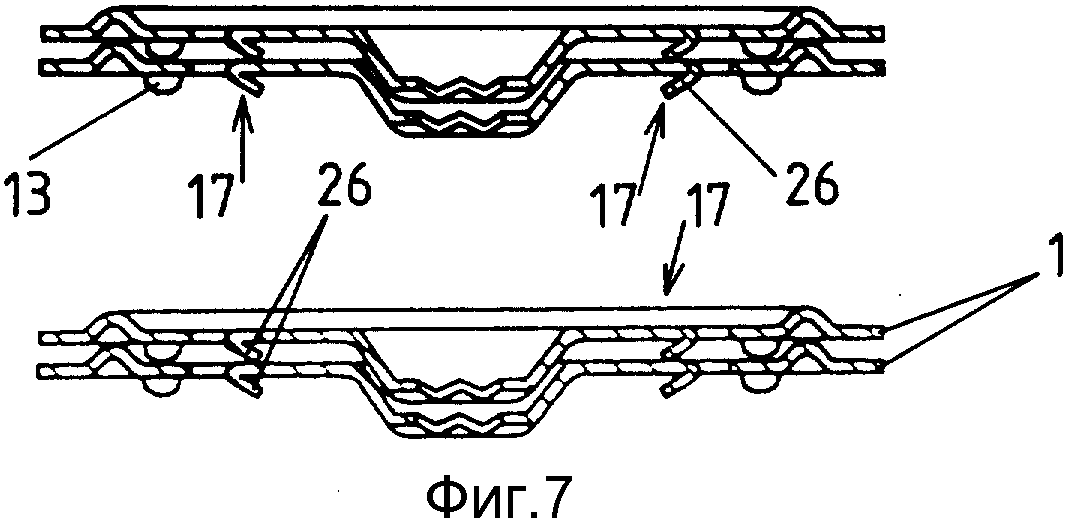

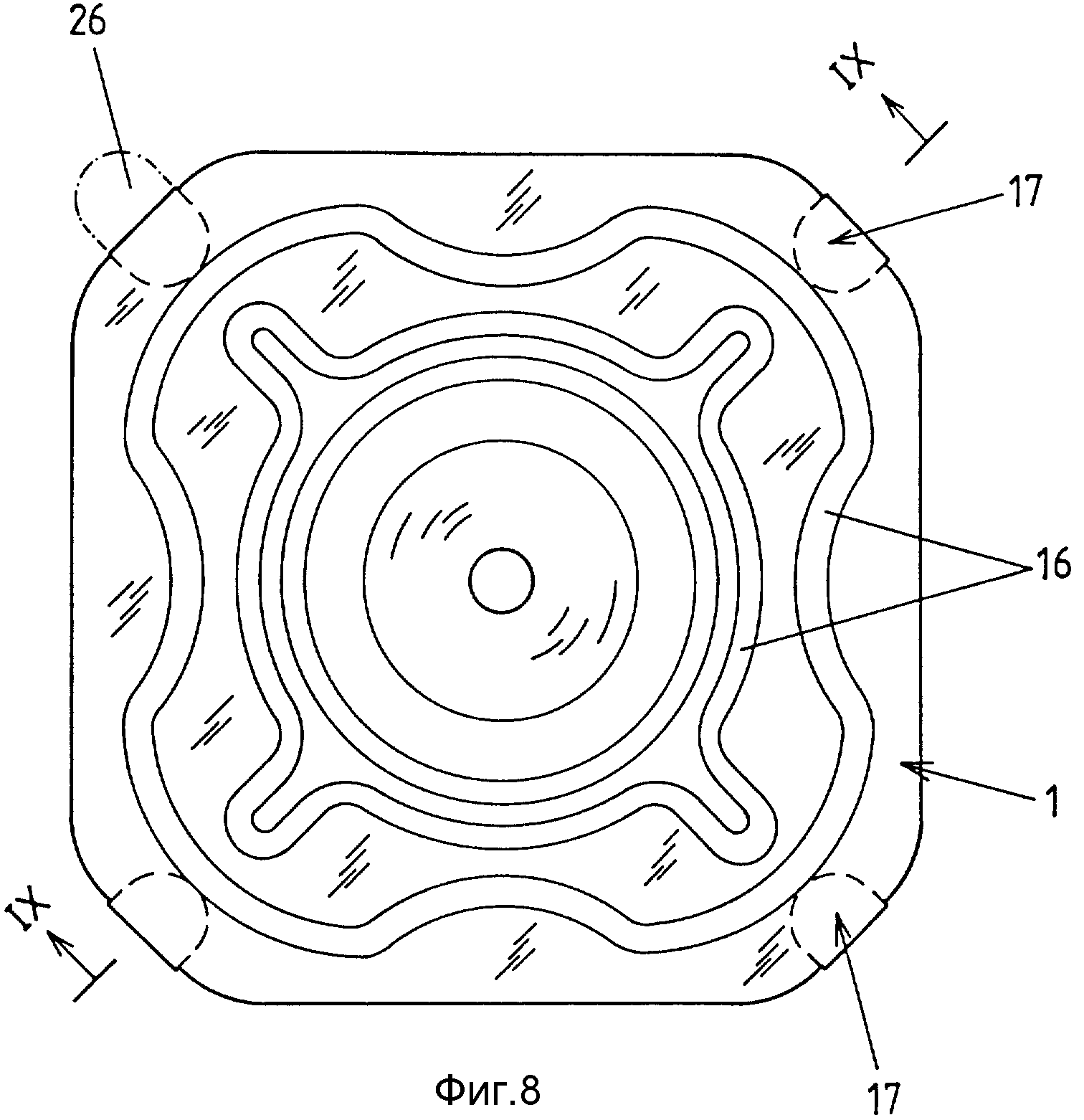

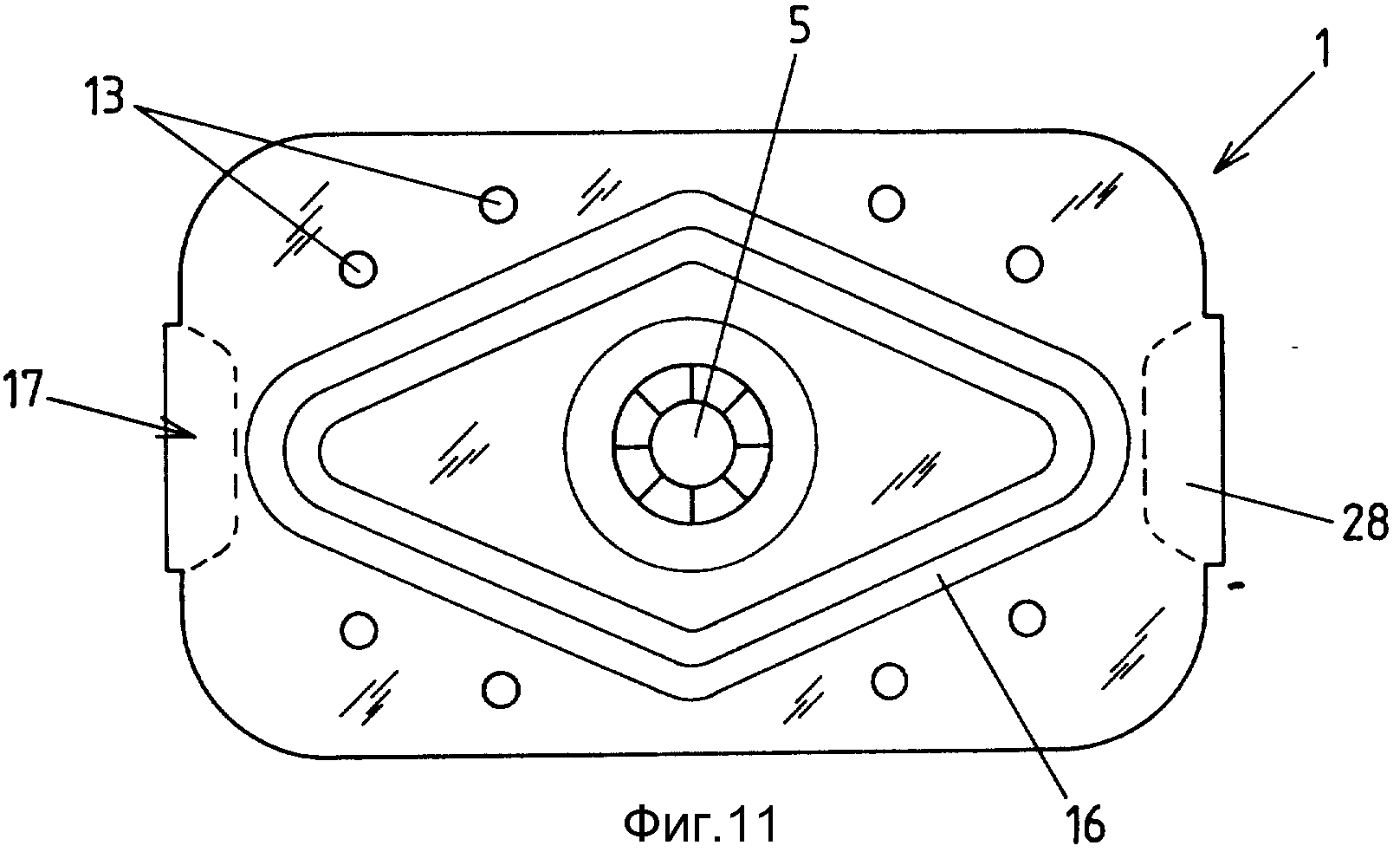

На фиг. 1 представлен пример использования подкладной шайбы большой площади при креплении слоев изоляции и полотнищ кровельного материала, разрез; на фиг. 2 - то же, причем на полотнище кровельного материала воздействуют соответствующие усилия; на фиг. 3 - вид сверху на подкладную шайбу большой площади; на фиг. 4 - разрез IV-IV на фиг. 3; на фиг. 5 - разрез V-V на фиг. 3; на фиг. 6 - вид сверху на подкладную шайбу по фиг. 3, с конструктивными изменениями; на фиг. 7 - штабель уложенных друг на друга подкладных шайб в соответствии с выполнением по фиг. 3 или 6, причем показано функционирование распорок; на фиг. 8 - вид сверху на другое выполнение подкладной шайбы; на фиг. 9 - разрез IX-IX по фиг. 8; на фиг. 10 - то же с измененным положением распорок; на фиг. 11 - вид сверху на другую форму выполнения подкладной шайбы; на фиг. 12 - вид сбоку этой подкладной шайбы; на фиг. 13 - вид сверху на другую форму выполнения подкладной шайбы; на фиг. 14 - разрез этой подкладной шайбы по линии XIV-XIV из фиг. 13.

Подкладная шайба 1 большой площади используется для крепления слоя 2 изоляции и закрывающей его полосы 3 кровельного материала на жестком основании 4. В центральное отверстие 5 вставляют крепежный элемент 6, который в этом случае выполнен в виде винта. Крепление полосы 3 кровельного материала происходит в краевых зонах 7, причем краевая зона 8 следующей полосы 3' закрывает места привинчивания. Полосы 3, 3' склеивают затем между собой в зоне 9 или сваривают. Крепление обеспечивается за счет этого в зоне, герметизированной относительно окружающего пространства.

Если же, как видно из фиг. 2, соответствующие, действующие по стрелке 10 усилия разрежения тянут полосы 3, 3' вверх, то соответствующие усилия действуют на место привинчивания и, в частности, также на подкладную шайбу 1. Правая часть подкладной шайбы 1 тянет по стрелке 11 вверх, а ее левая часть по стрелке 12 давит вниз. Эту краевую зону полосы 3 при таком экстремальном воздействии усилий необходимо удерживать под подкладной шайбой. Для этой цели требуются особое расположение и выполнение выступающих на ее нижней стороне элементов 13, которые могут быть изготовлены или расположены самым различным образом. Вместо элементов 13, выполненных здесь в виде выступающих элементов сцепления, может быть предусмотрено также соответствующее покрытие, при необходимости с крупно- или мелкозернистыми включениями, с тем чтобы повысить за счет этого трение нижней стороны подкладной шайбы относительно полосы кровельного материала. С помощью соответствующих элементов сцепления, помимо повышения трения также улучшается сцепление, так что между подкладной шайбой и полосой могут передаваться соответственно большие усилия.

Вообще, у таких подкладных шайб возникает проблема, заключающаяся в том, что лежащие наготове шайбы за счет соответствующего расположения элементов 13 сцепления или соответствующего покрытия могут обрабатываться в обрабатывающем устройстве, например, винтоверте, очень плохо или с помехами. Из соответствующего штабеля подкладных шайб приходится всегда отделять самую нижнюю шайбу, чтобы вышележащий штабель не мешал или при необходимости не препятствовал подаче самой нижней шайбы в положение ниже оси завинчивания. В подкладной шайбе на фиг. 3-5 среди прочего предусмотрено, что отверстие 5 для крепежного элемента 6 выполнено в углублении 14, которое обеспечивает расположение головки 15 винта впотай. Для усиления подкладной шайбы 1 в изображенном примере предусмотрен огибающий элемент 16 жесткости в виде направленного вверх гофра. Элемент 16 жесткости может иметь, конечно, самое разное выполнение, причем в смысле настоящего изобретения необязательно наличие здесь замкнутого сплошного гофра.

Для получения при штабелировании нескольких подкладных шайб 1 распорки 17 в изображенном примере на фиг. 3-5, а также в примере на фиг.6 в подкладной шайбе 1 выштампованы и загнуты вниз язычки 26, образующие отверстие 20 прямоугольной формы, причем сами язычки 26 имеют прямоугольную форму и обеспечивают за счет этого на своих свободных концах линейное прилегание в качестве распорок 17. Высота H язычков 26 от их основания до самого высокого возвышения от подкладной шайбы 1 равно или больше высоты выступающих на ее нижней стороне элементов 13. В изображенной форме выполнения язычки 26 загнуты вниз, т.е. в направлении крепления. Можно также в качестве распорок 17 предусмотреть загнутые вверх язычки 26, причем в этом случае, однако, при определенных условиях язычки должны быть длиннее или расположены иначе в зависимости от расположения элементов 16 жесткости в виде обычных гофров.

В этой связи можно также для получения распорок 17 предусмотреть язычки 26, загнутые вниз или вверх на двух противоположных друг другу краях прямоугольного отверстия 20.

Как видно из фиг. 3-6, целесообразно с обеих сторон отверстия 5 в подкладной шайбе 1 для размещения крепежного элемента выполнить или расположить по меньшей мере по одной распорке 17. Тогда, несмотря на расположение всего двух распорок 17, обеспечивается надежная защита от опрокидывания при штабелировании большого числа подкладных шайб. Кроме того, обеспечивается взаимное отделение подкладных шайб, т.е. они могут быть взаимно повернуты или взаимно смещены в продольном или поперечном направлении на соответствующую величину.

Из фиг. 3 видно, что отверстие 5 и по меньшей мере две распорки 17 лежат на общей продольной средней оси 22 подкладной шайбы 1. Для того, чтобы именно при особом расположении элементов 16 жесткости (фиг.6) обеспечить дальнейший поворот уложенных друг на друга подкладных шайб, именно у варианта на фиг. 6 предусмотрено, что проведенная через отверстие 5 и по меньшей мере две распорки 17 ось 27 повернута относительно продольной средней оси 22 подкладной шайбы 1 под острым углом W3 около 10o, преимущественно приблизительно 5o. Этим может быть в одном направлении, т.е. в зависимости от выполнения отделяющего устройства, достигнут больший диапазон поворота.

В этой связи для подгонки к различным вариантам конструкции подкладной шайбы можно также выполнить расстояние между обеими распорками 17 в обе стороны от ее отверстия 5 разной величины.

У варианта на фиг. 3-6 выполненные в виде язычков 26 распорки 17 наклонены под острым углом к плоскости подкладной шайбы 1. Возможен наклон в ту или иную сторону, однако именно в отношении возможного погружения свободных концов язычков 26 в отверстие 20 нижележащей подкладной шайбы кажется предпочтительным, если язычок наклонен в направлении, противоположном образованному в подкладной шайбе отверстию 20. Это препятствует тому, чтобы язычки 26 могли входить в соответствующие отверстия 20 или по меньшей мере могли входить сообща. Этому способствует также то, что оба язычка 26 наклонены с обеих сторон отверстия 5 навстречу друг другу.

У различных вариантов вполне возможно, чтобы выполненные в виде язычков 26 распорки 17 были ориентированы под прямым углом к плоскости подкладной шайбы.

На фиг. 7 изображен штабель таких подкладных шайб, причем показаны только по две самых верхних и самых нижних шайб такого более высокого штабеля. Видно, что, несмотря на расположение соответствующих элементов 13 сцепления и элементов 16 жесткости, почти не происходит существенного увеличения высоты штабеля, поскольку предусмотренные, согласно изобретению, распорки 17 заботятся лишь о том, чтобы элементы 13 сцепления не касались своими свободными концами верхней стороны нижележащей подкладной шайбы.

У варианта на фиг. 8-10 на наружном краю подкладной шайбы 1, а именно в угловых зонах, предусмотрены распорки 17 в виде язычков 26, которые загнуты под острым углом к внутренней зоне подкладной шайбы 1, т.е. здесь распорки 17 образованы отогнутыми от наружных углов отрезками или язычками 26. Как видно слева на фиг. 8, здесь можно достичь особой экономии материала. Язычок 26 в процессе штамповки сначала выступает наружу и находится при этом в пределах образующего матрицу штампа квадрата, так что для язычков 26 используется лишь материал, идущий обычно в отход. Выполненные на наружном краю подкладной шайбы распорки 17 могут быть согнуты полностью (фиг. 9), так что их прилегающая к нижней стороне подкладной шайбы 1 толщина образует также высоту распорки 17. Язычок 26 может быть, конечно, загнут также вверх, прилегая к верхней стороне подкладной шайбы 1. На фиг. 10 изображен вариант, у которого выполненные в виде язычков 26 распорки 17 загнуты лишь под острым углом к внутренней зоне подкладной шайбы.

У варианта на фиг. 11 и 12 распорки 17 образованы отогнутыми на наружном краю подкладной шайбы 1 отрезками 28. Следовательно, на узких и/или продольных сторонах подкладной шайбы могут быть предусмотрены соответственно длинные 12 или несколько коротких отрезков 28, просто загибаемых под острым углом внутрь к внутренней зоне подкладной шайбы. Также такой вариант обеспечивает соответствующее опирание следующих друг за другом в штабеле подкладных шайб.

У варианта на фиг. 13 и 14 распорки 17 образованы отдельно изготовленными деталями 29. Здесь в подкладной шайбе 1 штампуют отверстия и крепят в них отдельно изготовленные детали 29, например, посредством прессовой посадки или пружинящих фиксаторов. Такой вариант целесообразен тогда, когда подкладные шайбы используются в обрабатывающих машинах для обработки лишь спорадически и в их отделении друг от друга вообще нет необходимости. Детали 29 могут быть изготовлены из самых разных материалов, например из материала шайбы или же из пластика или подобных материалов.

Форму распорок можно варьировать самым различным образом, причем, однако, они всегда должны выступать на верхней и/или нижней стороне подкладной шайбы и быть эффективными при штабелировании большого числа подкладных шайб. Распорки могут быть выполнены в виде язычков, ребер, возвышений, шипов, штифтов и т.п., причем конструктивное выполнение распорок зависит от соответствующих требований к обрабатывающим устройствам.

Изображенные варианты исходили из того, что распорки 17 имеются либо с обеих сторон центрального отверстия 5, либо в краевой зоне или на наружных углах подкладной шайбы. Можно также предусмотреть в зоне элементов жесткости соответствующие мероприятия для выполнения здесь распорок.

Можно также предусмотреть в зоне одного гофра соответствующие язычки или использовать внутри гофра детали, препятствующие тому, чтобы укладываемые друг на

друга подкладные шайбы могли слишком глубоко входить друг в друга именно в зоне элементов жесткости

Необходимо, следовательно, всегда предусматривать соответствующую возможность, чтобы

обеспечить эффективное распирание подкладных шайб при их штабелировании.

Реферат

Изобретение относится к подкладной шайбе большой площади. Технической задачей является возможность простым образом отделить от штабеля, т.е. сместить или повернуть относительно одной или нескольких вышележащих подкладных шайб. В подкладной шайбе большой площади выполнено отверстие для вставки крепежного элемента. На обращенной к креплению поверхности подкладной шайбы предусмотрены элементы, повышающие сцепление с закрепляемой плитой и/или закрепляемой полосой кровельного материала. Кроме того, на нижней стороне подкладной шайбы предусмотрены выступающие, работающие при штабелировании подкладных шайб распорки в виде язычков. Свободные концы этих язычков могут опираться на верхнюю сторону находящейся непосредственно ниже подкладной шайбы, так что возможно штабелирование без вхождения друг в друга элементов разных подкладных шайб. Это обеспечивает простое разделение штабеля подкладных шайб либо путем поворота, либо путем смещения самой нижней подкладной шайбы. 15 з.п.ф-лы, 14 ил.

Комментарии