Полученные с использованием тройных сплавов покрытия из стекла с низкой излучательной способностью - RU2674962C2

Код документа: RU2674962C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее раскрытие в целом относится к пленкам, обеспечивающим высокий коэффициент пропускания и низкую излучательную способность, а более конкретно к таким пленкам, осажденным на прозрачные подложки.

ПРЕДПОСЫЛКИ

Материалы для управления солнечным светом, такие как обработанные стеклянные листы, широко используются для создания стеклянных окон и окон транспортных средств. Такие материалы обычно обеспечивают хорошее пропускание видимого света и низкую излучательную способность, тем самым позволяя большему количеству солнечного света проходить через стеклянное окно, при этом блокируя инфракрасное (ИК) излучение для снижения нежелательного нагревания помещения. В материалах с низкой излучательной способностью (низкоэмиссионных), ИК излучение главным образом отражается при минимальном поглощении и испускании, таким образом снижая перенос тепла к и из поверхности с низкой излучательной способностью. Низкоэмиссионные панели часто формируют посредством осаждения отражающего слоя (например, серебра) на подложку, такую как стекло. Общее качество отражающего слоя важно для достижения желаемых характеристик. Для того чтобы обеспечить адгезию, а также защиту, как под, так и над отражающим слоем обычно формируют несколько других слоев. Эти слои обычно включают в себя диэлектрические слои, такие как нитрид кремния, оксид олова и оксид цинка, которые обеспечивают защиту пакета как со стороны подложки, так и со стороны окружающей среды. Диэлектрический слой также может действовать в качестве оптических наполнителей и функционировать в качестве слоев просветляющего покрытия для улучшения оптических характеристик панели.

Обычный подход для снижения излучательной способности включает в себя увеличение толщины отражающего слоя (например, слоя серебра). Однако по мере увеличения толщины отражающего слоя пропускание видимого света этим слоем также снижается. Кроме того, большая толщина замедляет производственную выработку и увеличивает расходы. Может быть желательно сохранять отражающий слой как можно более тонким, при этом все же обеспечивая излучательную способность, подходящую для низкоэмиссионных применений.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем документе раскрыты системы, способы и устройство для формирования панелей с низкой излучательной способностью (низкоэмиссионных панелей). В некоторых вариантах осуществления панели с низкой излучательной способностью могут включать в себя подложку и отражающий слой, образованный поверх подложки. Панели с низкой излучательной способностью также могут включать в себя верхний диэлектрический слой, образованный поверх отражающего слоя так, что отражающий слой образован между верхним диэлектрическим слоем и подложкой. В некоторых вариантах осуществления верхний диэлектрический слой может включать в себя оксид алюминия-олова-цинка. В некоторых вариантах осуществления в верхнем диэлектрическом слое концентрация алюминия составляет между примерно 1 атомным % и 15 атомными %. Концентрация алюминия в верхнем диэлектрическом слое может составлять между примерно 2 атомными % и 10 атомными %. Атомное отношение цинка к олову в верхнем диэлектрическом слое может составлять между примерно 0,67 и примерно 1,5. Верхний диэлектрический слой может иметь ширину запрещенной зоны между примерно 3 эВ и 6 эВ. В некоторых вариантах осуществления верхний диэлектрический слой является по существу аморфным. Коэффициент поглощения верхнего диэлектрического слоя может составлять примерно 0 для диапазона длин волн между примерно 400 нм и 2500 нм. Толщина верхнего диэлектрического слоя может составлять между примерно 10 нм и 50 нм.

В некоторых вариантах осуществления панели с низкой излучательной способностью также могут включать в себя барьерный слой, образованный между верхним диэлектрическим слоем и отражающим слоем. Барьерный слой может включать в себя частично окисленный сплав по меньшей мере никеля, титана и ниобия. В некоторых вариантах осуществления частично окисленный сплав может представлять собой смесь двух или более оксидов, в которой по меньшей мере один из оксидов представляет собой нестехиометрический оксид. В некоторых вариантах осуществления все оксиды, которые образуют частично окисленный сплав, представляют собой нестехиометрические оксиды. Панели с низкой излучательной способностью дополнительно могут включать в себя верхний диффузионный слой, образованный поверх верхнего диэлектрического слоя так, что верхний диэлектрический слой образован между верхним диффузионным слоем и барьерным слоем. Верхний диффузионный слой может включать в себя нитрид кремния. Панели с низкой излучательной способностью также могут включать в себя нижний диффузионный слой, образованный между подложкой и отражающим слоем. Нижний диэлектрический слой можно формировать между нижним диффузионным слоем и подложкой. Панели с низкой излучательной способностью также могут включать в себя затравочный слой, образованный между нижним диэлектрическим слоем и отражающим слоем.

В некоторых вариантах осуществления обеспечены способы формирования панелей с низкой излучательной способностью. Способы могут включать в себя обеспечение частично изготовленной панели. Частично изготовленная панель может включать в себя подложку, образованный поверх подложки отражающий слой и образованный поверх отражающего слоя барьерный слой так, что отражающий слой образован между подложкой и барьерным слоем. Способы также могут включать в себя формирование верхнего диэлектрического слоя поверх барьерного слоя. Барьерный слой может включать в себя частично окисленный сплав трех или более металлов. Верхний диэлектрический слой может включать в себя оксид алюминия-олова-цинка. Кроме того, верхний диэлектрический слой можно формировать с использованием реактивного распыления в кислородсодержащей среде.

Способы дополнительно могут включать в себя термообработку частично изготовленной панели с верхним диэлектрическим слоем. В некоторых вариантах осуществления коэффициент пропускания панелей с низкой излучательной способностью для видимого света изменяется меньше чем на 3% в ответ на применение термообработки. Концентрация алюминия в верхнем диэлектрическом слое может составлять между примерно 1 атомным % и 15 атомными %. Концентрация алюминия в верхнем диэлектрическом слое может составлять между примерно 2 атомными % и 10 атомными %. Атомное отношение цинка к олову в верхнем диэлектрическом слое может составлять между примерно 0,67 и примерно 1,5. Верхний диэлектрический слой может быть по существу аморфным. В некоторых вариантах осуществления толщина верхнего диэлектрического слоя может составлять между примерно 10 нм и 50 нм. Способы дополнительно могут включать в себя формирование верхнего диффузионного слоя поверх верхнего диэлектрического слоя. Верхний диффузионный слой может включать в себя нитрид титана.

В некоторых вариантах осуществления обеспечены способы формирования панелей с низкой излучательной способностью. Способы могут включать в себя обеспечение подложки и формирование поверх подложки нижнего диффузионного слоя. Способы дополнительно могут включать в себя формирование поверх нижнего диффузионного слоя нижнего диэлектрического слоя и формирование поверх нижнего диэлектрического слоя затравочного слоя. Способы также могут включать в себя формирование поверх затравочного слоя отражающего слоя и формирование поверх отражающего слоя барьерного слоя. Способы дополнительно могут включать в себя формирование поверх барьерного слоя верхнего диэлектрического слоя. Барьерный слой может включать в себя частично окисленный сплав трех или более металлов. Верхний диэлектрический слой может включать в себя оксид алюминия-олова-цинка. Верхний диэлектрический слой можно формировать с использованием реактивного распыления в кислородсодержащей среде.

Эти и другие варианты осуществления дополнительно описаны далее со ссылкой на фигуры.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Для облегчения понимания использованы одинаковые ссылочные позиции, где возможно, для обозначения общих компонентов, представленных на фигурах. Рисунки выполнены без соблюдения масштаба, и относительные размеры различных элементов на рисунках изображены схематически и не обязательно в масштабе. Различные варианты осуществления можно легко понять при рассмотрении следующего подробного описания в сочетании с сопроводительными рисунками, на которых:

На фиг. 1 представлена схематическая иллюстрация изделия, включающего подложку и пакет слоев, содержащий один отражающий слой, образованный поверх подложки, в соответствии с некоторыми вариантами осуществления.

На фиг. 2 представлена схематическая иллюстрация другого изделия, включающего подложку и пакет слоев, содержащий два отражающих слоя, образованных поверх подложки, в соответствии с некоторыми вариантами осуществления.

На фиг. 3 представлена схематическая иллюстрация еще одного изделия, включающего подложку и пакет слоев, содержащий три отражающих слоя, образованные поверх подложки, в соответствии с некоторыми вариантами осуществления.

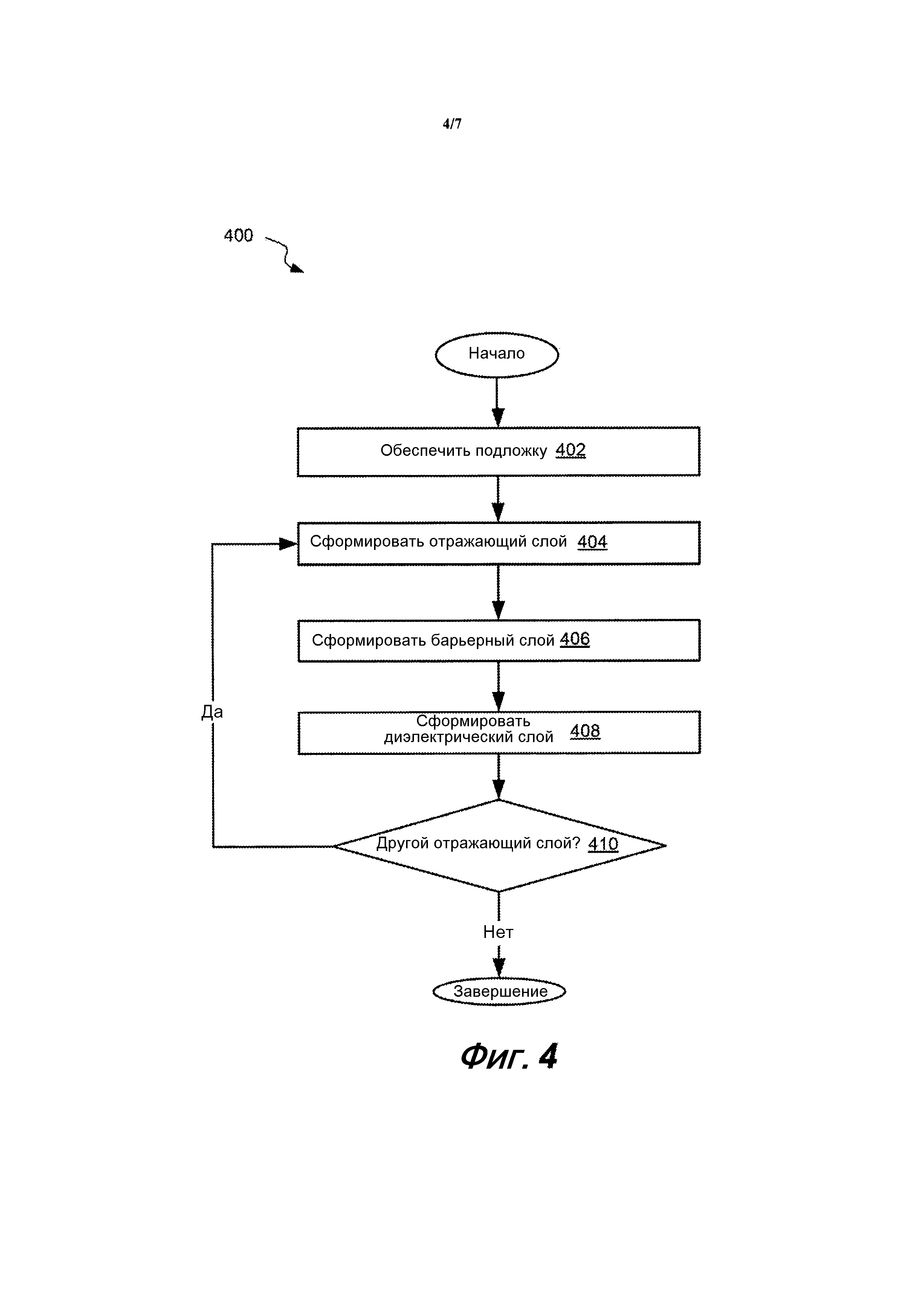

На фиг. 4 представлена блок-схема процесса, соответствующего способу формирования изделия, включающего отражающий слой и барьерный слой для защиты материалов в этом отражающем слое от окисления, в соответствии с некоторыми вариантами осуществления.

На фиг. 5 представлен график, иллюстрирующий результаты структурного анализа одного или более диэлектрических слоев, реализованных в соответствии с некоторыми вариантами осуществления.

На фиг. 6 представлен график, иллюстрирующий свойства пропускания одного или более диэлектрических слоев, включающих оксид алюминия-олова-цинка, до и после применения термообработки, реализованной в соответствии с некоторыми вариантами осуществления.

На фиг. 7 представлен пример оценочной карты, идентифицирующей одно или более оптических свойств диэлектрического слоя, реализованного в соответствии с некоторыми вариантами осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В следующем описании для обеспечения полного понимания представленных идей изложены множественные конкретные подробности. Представленные идеи можно реализовать на практике без некоторых или всех этих конкретных подробностей. В других случаях хорошо известные технологические операции не описаны подробно, с тем чтобы излишне не загромождать описанные идеи. Хотя некоторые идеи описаны в связи с конкретными вариантами осуществления, будет понятно, что эти варианты осуществления не предназначены для ограничения.

ВВЕДЕНИЕ

Традиционные покрытия с низкой излучательной способностью (низкоэмиссионные) могут включать в себя пакет из одного или более слоев, которые можно использовать в качестве просто покрытых продуктов или закаленных продуктов. В закаленных продуктах включенное в низкоэмиссионную панель стекло, которое можно покрывать, можно нагревать примерно до 650 градусов Цельсия вплоть до 8 минут. При закаливании стекла/пакета может происходить изменение цвета, таким образом создавая различия во внешнем виде просто покрытого продукта и обработанного теплом (закаленного) продукта. Таким образом, традиционные диэлектрические слои, используемые в низкоэмиссионных панелях, могут быть подвержены нежелательным результатам, которые возникают после термообработки, таким как кристаллизация, уменьшенное поглощение света с синими длинами волн и изменение цвета в низкоэмиссионном стекле.

Обеспечены панели с низкой излучательной способностью, имеющие верхние диэлектрические слои, образованные из оксидов алюминия-олова-цинка. Также обеспечены способы изготовления таких панелей. В отличие от традиционных панелей с низкой излучательной способностью, изготовленных с использованием оксида олова или бинарных металлических оксидов, панели, раскрытые в настоящем документе, которые включают в себя тройные металлические оксиды, демонстрируют меньший цветовой сдвиг, когда подвергнуты термообработке. Кроме того, характеристики пропускания и отражательной способности панелей, раскрытых в настоящем документе, более стабильны, чем у традиционных панелей. Экспериментальные результаты показали, что пропускание возрастает меньше чем на 1%, когда панели, раскрытые в настоящем документе, подвергают термообработке. Кроме того, добавление алюминия к цинку и олову увеличивает ширину запрещенной зоны получающегося в результате слоя. В некоторых вариантах осуществления концентрация алюминия в верхнем диэлектрическом слое составляет между примерно 1 атомным % и 15 атомными % или, более конкретно, между примерно 2 атомными % и 10 атомными %. Атомное отношение цинка к олову в верхнем диэлектрическом слое может составлять между примерно 0,67 и примерно 1,5 или, более конкретно, между примерно 0,9 и примерно 1,1, например, примерно 1.

ПРИМЕРЫ ПОКРЫТИЙ С НИЗКОЙ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТЬЮ

Для контекста и лучшего понимания различных признаков, связанных с барьерными слоями и серебряными отражающими слоями, обеспечено краткое описание низкоэмиссионных покрытий. Средний специалист в данной области техники поймет, что эти барьерные и серебряные отражающие слои также можно использовать для других областей применения, таких как светоизлучающие диоды (СИД), отражатели и других схожих применений. Некоторые характеристики низкоэмиссионных покрытий также применимы к этим другим областям применения. В целях этого раскрытия, низкая излучательная способность (низкая эмиссия) представляет собой качество поверхности, которая испускает низкие уровни лучистой тепловой энергии. Излучательная способность представляет собой значение, данное материалам на основе отношения испускаемого тепла по сравнению с черным телом, в масштабе от 0 (для идеального отражателя) до 1 (для черного тела). Излучательная способность полированной серебряной поверхности составляет 0,02. Отражательная способность имеет обратную зависимость от излучательной способности. Когда значения отражательной способности и излучательной способность складывают вместе, их сумма равна 1.

На фиг. 1 представлена схематическая иллюстрация изделия 100, включающего в себя подложку 102 и пакет 120 слоев 104-116, в соответствии с некоторыми вариантами осуществления. В частности, пакет 120 включает в себя один отражающий слой 110, образованный поверх подложки 102 и защищенный барьерным слоем 112. Другие слои в пакете 120 могут включать в себя нижний диффузионный слой 104, верхний диффузионный слой 116, нижний диэлектрический слой 106, верхний диэлектрический слой 114 и затравочный слой 108. Каждый из этих компонентов далее описан более подробно. Средний специалист в данной области техники поймет, что пакет может включать в себя меньше слоев или больше слоев, например, как описано ниже со ссылкой на фиг. 2 и 3.

Подложку 102 можно выполнять из любого подходящего материала. Подложка 102 может быть непрозрачной, полупрозрачной или прозрачной для видимого света. Например, для низкоэмиссионных применений подложка может быть прозрачной. В частности, для этого и других применений можно использовать прозрачную стеклянную подложку. В целях этого раскрытия термин «прозрачность» определяют как характеристику подложки, связанную с коэффициентом пропускания видимого света через подложку. Термин «полупрозрачный» определяют как свойство прохождения видимого света через подложку и рассеивания этой энергии в подложке так, что объект, расположенный на одной стороне подложки, является невидимым на другой стороне подложки. Термин «непрозрачный» определяют как коэффициент пропускания видимого света 0%. Некоторые примеры подходящих материалов для подложки 102 включают в себя, но не ограничиваются этим, пластмассовые подложки, такие как акриловые полимеры (например, полиакрилаты, полиалкилметакрилаты, включая полиметилметакрилаты, полиэтилметакрилаты, полипропилметакрилаты и т.п.), полиуретаны, поликарбонаты, полиалкилтерефталаты (например, полиэтилентерефталат (ПЭТ), полипропилентерефталаты, полибутилентерефталаты и т.п.), содержащие полисилоксан полимеры, сополимеры каких-либо мономеров для их приготовления или какие-либо их смеси. Подложку 102 также можно выполнять из одного или более металлов, таких как гальванизированная сталь, нержавеющая сталь и алюминий. Другие примеры материалов подложки включают в себя керамику, стекло и различные смеси или комбинации любых из вышеуказанных.

Нижний диффузионный слой 104 и верхний диффузионный слой 116 могут представлять собой два слоя пакета 120, которые защищают целый пакет 120 от окружающей среды и улучшают химическую и/или механическую долговечность пакета 120. Диффузионные слои 104 и 116 могут быть выполнены из одного и того же или различных материалов и могут иметь одинаковую или отличающуюся толщину. В некоторых вариантах осуществления один или оба диффузионных слоя 104 и 116 формируют из нитрида кремния. В некоторых вариантах осуществления нитрид кремния может быть легирован алюминием и/или цирконием. Концентрация легирующей примеси может составлять между примерно 0% и 20% по массе. В некоторых вариантах осуществления нитрид кремния может быть частично окислен. Диффузионные слои из нитрида кремния могут быть богаты кремнием так, что их составы могут быть представлены следующим выражением SiXNY, где отношение X к Y составляет между примерно 0,8 и 1,0. Коэффициент преломления одного или обоих диффузионных слоев 104 и 116 может составлять между примерно 2,0 и 2,5 или, более конкретно, между примерно 2,15 и 2,25. Толщина одного или обоих диффузионных слоев 104 и 116 может составлять между примерно 50 ангстрем и 300 ангстрем или, более конкретно, между примерно 100 ангстрем и 200 ангстрем.

В дополнение к защите пакета 120 от окружающей среды, нижний диффузионный слой 104 может содействовать адгезии нижнего диэлектрического слоя 106 к подложке 102. Без ограничения какой-либо конкретной теорией полагают, что осаждение диэлектрического слоя 106 и, в частности, последующая термообработка этого слоя ведет к вызванным теплом механическим напряжениям на поверхностях контакта диэлектрического слоя 106. Эти напряжения могут вызывать отслоение диэлектрического слоя 106 от других слоев и повреждение покрытия. Конкретным примером является слой оксида титана, осажденный непосредственно на стеклянную подложку. Однако, когда между нижним диэлектрическим слоем 106 и подложкой 102 предусмотрен диффузионный слой 104 из нитрида кремния, адгезия внутри этого трехслойного пакета остается сильной, о чем свидетельствует улучшенная долговечность, в частности, после термообработки.

Обычно каждый отражающий слой, обеспеченный в пакете, окружают двумя диэлектрическими слоями, например, нижним диэлектрическим слоем 106 и верхним диэлектрическим слоем 114, как показано на фиг. 1. Диэлектрические слои 106 и 114 используют для того, чтобы управлять характеристиками отражения отражающего слоя 110, а также общей прозрачностью и цветом пакета 120 и, в некоторых вариантах осуществления, изделия 100. Диэлектрические слои 106 и 114 могут быть выполнены из одного и того же или различных материалов и могут иметь одинаковую или отличающуюся толщину.

В некоторых вариантах осуществления диэлектрический слой может быть выполнен из диэлектрического материала, который включает в себя алюминий и цинк. Например, диэлектрический слой, такой как диэлектрический слой 106 и/или диэлектрический слой 114, может быть выполнен из оксида алюминия-олова-цинка. В отличие от традиционных панелей с низкой излучательной способностью, изготовленных с использованием оксида олова или бинарного металлического оксида, некоторые варианты осуществления, описанные в настоящем документе, используют тройные металлические оксиды, которые проявляют меньшее изменение цвета, когда подвержены термообработке. Кроме того, характеристики пропускания и отражательной способности панелей, которые включают в себя тройной металлический оксид, такой как оксид алюминия-олова-цинка, более стабильны, чем у традиционных панелей, как это обсуждено более подробно ниже со ссылкой на фиг. 5, фиг. 6 и фиг. 7. Соответственно, конфигурацию с единственным пакетом можно использовать для панелей с низкой излучательной способностью, которые подвергаются множеству производственных процессов, поскольку единственный материал, включенный в диэлектрические слои панели с низкой излучательной способностью, можно использовать для просто покрытых панелей, но также их можно подвергать термообработке без нежелательных эффектов, таких как изменение цвета или коэффициента пропускания.

Согласно некоторым вариантам осуществления, диэлектрический слой может включать в себя алюминий в концентрации, которая составляет между примерно 1 атомным % и 15 атомными %. Более конкретно, концентрация алюминия может составлять между примерно 2 атомными % и 10 атомными %. Кроме того, как указано выше, тройной оксид, включенный в диэлектрический слой, также может включать в себя цинк. Атомное отношение цинка к олову в верхнем диэлектрическом слое может составлять между примерно 0,67 и примерно 1,5. Более конкретно, отношение цинка к олову может составлять между примерно 0,9 и примерно 1,1, например, примерно 1. В некоторых вариантах осуществления диэлектрический слой, такой как диэлектрический слой 106 и/или диэлектрический слой 114, также может включать Li, Be, Na, Mg, K, Ca или Cd, которые можно добавлять для усиления одной или более эксплуатационных характеристик изделия 100.

В некоторых вариантах осуществления добавление алюминия к цинку и олову увеличивает ширину запрещенной зоны получающегося в результате слоя. Таким образом, диэлектрический слой, такой как диэлектрический слой 106 и/или диэлектрический слой 114, который включает в себя оксид алюминия-олова-цинка, может иметь ширину запрещенной зоны по меньшей мере 3 эВ. В некоторых вариантах осуществления диэлектрический слой может иметь ширину запрещенной зоны между примерно 3 эВ и 6 эВ.

Материалы диэлектрических слоев 106 и 114 могут находиться в аморфных фазах, кристаллических фазах или комбинации двух или более фаз. В некоторых вариантах осуществления диэлектрический слой может быть по меньшей мере частично аморфным. Кроме того, диэлектрический слой, который включает в себя оксид алюминия-олова-цинка, как описано в настоящем документе, может оставаться по существу аморфным, даже после применения термообработки к изделию 100. Для целей этого документа материал может представлять собой по существу аморфный материал, если кристаллическая фаза составляет менее 5% материала по объему. Соответственно, каждый из диэлектрического слоя 106 и диэлектрического слоя 114 может быть по существу аморфным.

В некоторых вариантах осуществления диэлектрический слой 106 и диэлектрический слой 114 могут иметь толщину, определяемую на основе одного или более желаемых оптических и/или эксплуатационных характеристик изделия 100. Например, диэлектрический слой, выполненный из оксида алюминия-олова-цинка, может иметь толщину, которая достаточно тонкая для сохранения высокого коэффициента пропускания. В некоторых вариантах осуществления диэлектрический слой может иметь толщину между примерно 10 нм и 50 нм.

В некоторых вариантах осуществления один или оба диэлектрических слоя 106 и 114 могут включать в себя легирующие примеси, такие как Al, Ga, In, Mg, Ca, Sr, Sb, Bi, Ti, V, Y, Zr, Nb, Hf или Ta. Каждый из диэлектрических слоев 106 и 114 может включать в себя различные диэлектрические материалы со схожими показателями преломления или отличающиеся материалы с различными показателями преломления. Относительные толщины диэлектрических пленок можно изменять, чтобы оптимизировать характеристики терморегулирования, эстетику и/или долговечность изделия 100.

В некоторых вариантах осуществления пакет 120 включает в себя затравочный слой 108. Затравочный слой 108 можно формировать из ZnO, SnO2, Sc2O3, Y2O3, TiO2, ZrO2, HfO2, V2O5, Nb2O5, Ta2O5, CrO3, WO3, MoO3, различных их сочетаний или других металлических оксидов. Материал затравочного слоя 108 может находиться в кристаллической фазе (например, боле 30% кристаллической фазы, как определено с помощью рентгеновской дифракции). Затравочный слой 108 может функционировать в качестве центра зародышеобразования для вышележащих слоев, например, отражающего слоя 110. В некоторых вариантах осуществления толщина затравочного слоя 108 составляет между примерно 30 ангстремами и 200 ангстремами, например, примерно 100 ангстрем.

Пакет 120 включает в себя отражающий слой 110, который образован из серебра. Толщина этого слоя может составлять между примерно 50 ангстремами и 200 ангстремами или, более конкретно, между примерно 100 ангстремами и 150 ангстремами.

Как указано выше, пакет 120 также включает в себя барьерный слой 112 для защиты отражающего слоя 110 от окисления и другого повреждения. В некоторых вариантах осуществления барьерный слой 112 можно формировать из частично окисленного сплава по меньшей мере никеля, титана и ниобия. Барьерный слой 112 можно формировать из четверного сплава, который включает в себя никель, хром, титан и алюминий. Концентрацию каждого металла в этом сплаве выбирают для обеспечения достаточных свойств прозрачности и блокирования диффузии кислорода. В некоторых вариантах осуществления объединенная концентрация никеля и хрома в барьерном слое составляет между примерно 20% по массе и 50% по массе или, более конкретно, между примерно 30% по массе и 40% по массе. Массовое отношение никеля к хрому в сплаве может составлять между примерно 3 и 5 или, более конкретно, примерно 4. Массовое отношение титана к алюминию составляет между примерно 0,5 и 2 или больше, в частности, примерно 1. В некоторых вариантах осуществления концентрация никеля в барьерном слое составляет между примерно 5% и 10% по массе, концентрация хрома между примерно 25% и 30% по массе, концентрация титана и алюминия между примерно 30% и 35% по массе каждого. Этот состав барьерного слоя 112 может быть достигнут при использовании одной или более мишеней распыления, содержащих никель, хром, титан и алюминий, при управлении концентрацией этих металлов в мишенях распыления и при управлении уровнями мощности, подаваемой на каждую мишень распыления. Например, можно использовать две мишени распыления. Первая мишень может включать в себя никель и хром, тогда как вторая мишень может включать в себя титан и алюминий. Массовое отношение никеля к хрому в первой мишени может составлять примерно 4, тогда как массовое отношение титана к алюминию во второй мишени может составлять примерно 1. Эти массовые отношения могут быть достигнуты при использовании соответствующих сплавов для всей мишени, вставок в мишень, выполненных из различных материалов, или других признаков, допускающих комбинацию двух или более материалов в одной и той же мишени. Две мишени могут быть подвергнуты воздействию различных уровней мощности. В приведенном выше примере первая мишень может быть подвергнута воздействию вдвое меньшей мощности, чем вторая мишень для достижения желаемого состава. Барьер можно осаждать по существу без кислорода (например, преимущественно в виде металла) в инертной среде (например, среде аргона). Как вариант, для окисления четырех металлов можно использовать определенный окислитель (например, 15% O2 по объему в Ar). Концентрация кислорода в получающемся в результате барьерном слое может составлять между примерно 0% и 5% по массе.

В некоторых вариантах осуществления никель, хром, титан и алюминий однородно распределены по всему барьерному слою, т.е. по всей его толщине и площади покрытия. Как вариант, распределение компонентов может быть неоднородным. Например, никель и хром могут быть больше сконцентрированы вдоль одной поверхности раздела, чем вдоль другой поверхности раздела. В некоторых вариантах осуществления около поверхности раздела с отражающим слоем часть барьерного слоя включает в себя больше никеля для лучшей адгезии к отражающему слою. В некоторых вариантах осуществления по существу никакие другие компоненты, отличные от никеля, хрома, титана и алюминия, в барьерном слое 112 не присутствуют.

Как указано выше, барьерный слой 112 может включать в себя материал, который представляет собой сплав из нескольких металлов. Например, барьерный слой 112 может представлять собой слой материала, такого как NiTiNb, который может быть выполнен с возможностью иметь толщину между примерно 1,5 нм и 5 нм. В одном примере барьерный слой 112 имеет толщину 2,4 нм. Барьерный слой 112 можно формировать с использованием метода осаждения, такого как распыление. Во время процесса формирования с аргоном можно смешивать небольшое количество кислорода для создания слоя оксида NiTiNb с содержанием кислорода между 10% и 30% по атомной массе. В некоторых вариантах осуществления барьерный слой 112 может иметь толщину между примерно 1 ангстремом и 100 ангстремами или, более конкретно, между примерно 5 ангстремами и 30 ангстремами и даже между примерно 10 ангстремами и 20 ангстремами.

Без ограничения какой-либо конкретной теорией полагают, что когда барьерный слой подвергают воздействию кислорода (например, во время осаждения верхнего диэлектрика), некоторые металлы барьерного слоя (например, Cr, Ti и Al) будут легко окисляться, тем самым потребляя кислород и предотвращая кислород от проникновения через барьерный слой и от достижения отражающего слоя. По существу, барьерный слой можно рассматривать в качестве слоя, захватывающего примесные частицы газа.

Верхний диффузионный слой 116 может быть схож с нижним диффузионным слоем 104, описанным выше. В некоторых вариантах осуществления верхний диффузионный слой 116 (например, образованный из нитрида кремния) может быть более стехиометрическим, чем нижний диффузионный слой 104, чтобы давать более высокую механическую долговечность и давать более гладкую поверхность. Нижний диффузионный слой 104 (например, образованный из нитрида кремния) может быть богат кремнием, чтобы делать пленку плотнее для лучшего диффузионного эффекта.

Весь пакет 120 может иметь удельное поверхностное сопротивление между примерно 6 Ом/квадрат и 8 Ом/квадрат, когда серебряный отражающий слой имеет толщину между 80 ангстремами и 90 ангстремами. Удельное поверхностное сопротивление пакета 120 может составлять между примерно 2 Ом/квадрат и 4 Ом/квадрат для толщины серебряного отражающего слоя между 100 ангстремами и 140 ангстремами.

В некоторых вариантах осуществления пакет может включать в себя множественные отражающие слои для того, чтобы достигать конкретных характеристик. Например, пакет может включать в себя два, три или больше отражающих слоев. Множественные отражающие слои могут иметь те же или различные состав и/или толщины. Каждый новый отражающий слой может иметь соответствующий диэлектрический слой (например, по меньшей мере один слой, образованный между двумя отражающими слоями), затравочный слой и барьерный слой. На фиг. 1 проиллюстрирован участок 118 пакета 120, которую можно повторять. Участок пакета включает в себя диэлектрический слой 106 (или диэлектрический слой 114), затравочный слой 108, отражающий слой 110 и барьерный слой 112. В некоторых вариантах осуществления участок 118 может не включать в себя затравочный слой 108.

На фиг. 2 представлена схематическая иллюстрация другого изделия 200, включающего в себя подложку 201 и пакет, содержащий два отражающих слоя 206 и 216, в соответствии с некоторыми вариантами осуществления. Каждый из отражающих слоев 206 и 216 представляет собой часть отдельного участка пакета, который включает в себя другие слои, т.е. отражающий слой 206 представляет собой часть первого участка 210 пакета, тогда как отражающий слой 216 представляет собой часть второго участка 220 пакета. Другие слои в первом участке 210 пакета включают в себя диэлектрический слой 204, затравочный слой 205 и барьерный слой 207. Аналогичным образом, в дополнение к отражающему слою 216, второй участок 220 пакета включает в себя диэлектрический слой 214, затравочный слой 215 и барьерный слой 217. Следует отметить, что отражающие слои 206 и 216 разделены только одним диэлектрическим слоем 214. Изделие 200 целиком также включает в себя нижний диффузионный слой 202, верхний диэлектрический слой 224 и верхний диффузионный слой 226. Как аналогично обсуждено выше со ссылкой на фиг. 1, отражающий слой, такой как отражающий слой 206, может включать в себя серебро. Кроме того, затравочный слой может включать в себя металлический оксид, как ранее обсуждено со ссылкой на затравочный слой 108 по фиг. 1, такой как оксид цинка, оксид титана или оксид олова. Барьерный слой может включать в себя частично окисленный сплав по меньшей мере никеля, титана и ниобия. Кроме того, диэлектрический слой может включать в себя оксид алюминия-олова-цинка.

На фиг. 3 представлена схематическая иллюстрация еще одного изделия 300, включающего в себя подложку 301 и три отражающих слоя, причем каждый представляет собой часть отдельного участка пакета. В частности, изделие 300 включает в себя первый участок 310 пакета, имеющий отражающий слой 312, второй участок 320 пакета, имеющий отражающий слой 322, и третий участок 330 пакета, имеющий отражающий слой 332. Другие слои изделия 300 также включают в себя нижний диффузионный слой 302, верхний диэлектрический слой 334 и верхний диффузионный слой 336. Как аналогично рассмотрено выше со ссылкой на фиг. 1 и фиг. 2, отражающий слой, такой как отражающий слой 312, может включать в себя серебро. Кроме того, затравочный слой может включать в себя металлический оксид, как ранее рассмотрено со ссылкой на затравочный слой 108 по фиг. 1, такой как оксид цинка, оксид титана или оксид олова. Барьерный слой может включать в себя частично окисленный сплав по меньшей мере никеля, титана и ниобия. Кроме того диэлектрический слой может включать в себя оксид алюминия-олова-цинка.

Примеры обработки

На фиг. 4 представлена блок-схема процесса, соответствующего способу 400 формирования изделия, включающего в себя серебряный отражающий слой и барьерный слой для защиты этого отражающего слоя от окисления, в соответствии с некоторыми вариантами осуществления. Способ 400 может начинаться с обеспечения подложки во время операции 402. В некоторых вариантах осуществления обеспеченная подложка представляет собой стеклянную подложку. Подложка может включать в себя один или более ранее осажденных слоев. Например, подложка может включать в себя нижний диффузионный слой, нижний диэлектрический слой и затравочный слой. В некоторых вариантах осуществления один или более из этих слоев могут не присутствовать на подложке. Выше со ссылкой на фиг. 1 описаны различные примеры этих слоев и подложек.

Способ 400 может продолжаться формированием на подложке отражающего слоя во время операции 404 или, более конкретно, на одном или более слоях, предварительно образованных на обеспеченной подложке. Эта операция может включать в себя распыление серебра в нереакционной среде. Слой серебра может быть осажден в среде аргона при давлении 2 миллиторр с использованием 90 Вт мощности, подаваемой на область распыления примерно 45 см2, что ведет к плотности мощности примерно 2000 Вт/м2. Расстояние от мишени до подложки может составлять примерно 240 миллиметров. Толщина отражающего слоя может составлять между примерно 50 ангстремами и 200 ангстремами.

Способ 400 может продолжаться формированием поверх отражающего слоя барьерного слоя во время операции 406. Как указано выше, отражающий слой можно формировать из сплава, включающего в себя один или более из никеля, хрома, титана, ниобия и алюминия, который формируют посредством совместного распыления этих металлов в нереакционной среде. В некоторых вариантах осуществления барьерный слой осаждают в той же технологической камере, что и отражающий слой, не нарушая вакуум в камере. В общем, отражающий слой нужно защищать от кислорода перед осаждением барьерного слоя. В некоторых вариантах осуществления частично изготовленное изделие можно хранить в бескислородной среде после формирования отражающего слоя и до формирования барьерного слоя.

После этого способ 400 может продолжаться формированием поверх барьерного слоя диэлектрического слоя во время операции 408. Эта операция может включать в себя распыление цинка, олова и алюминия с использованием инструмента для физического осаждения из паровой фазы (ФОПФ). Для изменения концентрации и композиции диэлектрического слоя можно использовать различные сочетания и соотношения мощности и/или расстояния. Как аналогично обсуждено ранее со ссылкой на фиг. 1, концентрация алюминия в верхнем диэлектрическом слое может составлять между примерно 1 атомным % и 15 атомными % или, более конкретно, между примерно 2 атомными % и 10 атомными %. Атомное отношение цинка к олову в верхнем диэлектрическом слое может составлять между примерно 0,67 и примерно 1,5 или, более конкретно, между примерно 0,9 и примерно 1,1, например, примерно 1. Цинк, олово и алюминий могут образовывать стехиометрический оксид, в котором цинк, олово и алюминий имеют свои самые высокие степени окисления.

Как аналогично обсуждено выше, согласно некоторым вариантам осуществления один и тот же тип слоя поверхности раздела и один и тот же процесс формирования слоя поверхности раздела можно использовать независимо от типа производственного процесса, который используют для формирования изделия, которое может представлять собой участок или часть низкоэмиссионной панели. Например, один и тот же метод осаждения и один и тот же слой поверхности раздела можно использовать независимо от того, изготовлена ли низкоэмиссионная панель в соответствии с процессом просто нанесенного покрытия или низкоэмиссионная панель изготовлена в соответствии с процессом термообработки.

Если на подложку необходимо осаждать другой отражающий слой, операции 404-408 можно повторять, как указано блоком 410 принятия решения.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

На фиг. 5 представлен график, иллюстрирующий результаты структурного анализа одного или более диэлектрических слоев, реализованных в соответствии с некоторыми вариантами осуществления. Как показано на фиг. 5, для анализа структурных свойств диэлектрических слоев, включающих в себя материалы, которые описаны в настоящем документе, такие как оксид алюминия-олова-цинка, использовали рентгеновскую дифракционную (XRD) спектроскопию. XRD спектроскопический анализ осуществляли до и после применения термообработки к пакетам, включающим в себя по меньшей мере один диэлектрический слой из оксида алюминия-олова-цинка. Например, график 502 иллюстрирует данные для окна с низкой излучательной способностью, которое не получало термообработки и является просто покрытым (AC). Кроме того, график 504 иллюстрирует данные для панели с низкой излучательной способностью, которая подверглась термообработке (HT). Как показано на фиг. 5, отсутствуют пики для 20-70 градусов на графике 502 и графике 504, что таким образом указывает на то, что материал, включенный в диэлектрический слой, является аморфным до и после применения термообработки.

На фиг. 6 представлен график, иллюстрирующий свойства пропускания одного или более диэлектрических слоев, включающих в себя оксид алюминия-олова-цинка, до и после применения термообработки, реализованных в соответствии с некоторыми вариантами осуществления. Как показано на фиг. 6, сплошные линии представляют свойства панелей с низкой излучательной способностью, включающих в себя один или более диэлектрических слоев из оксида алюминия-олова-цинка, просто покрытых (AC) и без применения термообработки. Например, линия 602 представляет коэффициент пропускания панелей с низкой излучательной способностью, линия 604 представляет отражение панелей с низкой излучательной способностью со стороны пленки и линия 606 представляет отражение просто покрытых панелей (и до термообработки) с низкой излучательной способностью со стороны стекла. Штриховые линии представляют свойства панелей с низкой излучательной способностью, включающих в себя один или более диэлектрических слоев из оксида алюминия-олова-цинка, которые получили термообработку (HT). Например, линия 608 представляет коэффициент пропускания панелей с низкой излучательной способностью, линия 610 представляет отражение панелей с низкой излучательной способностью со стороны пленки и линия 612 представляет отражение панелей с низкой излучательной способностью со стороны стекла после термообработки. Как показано на фиг. 6, имеется небольшое различие между сплошными и штриховыми линиями, таким образом указывая, что применение термообработки к панелям с низкой излучательной способностью имеет небольшое или несущественное влияние на одну или более оптических характеристик панелей с низкой излучательной способностью, и что коэффициент пропускания или пропускная способность панелей с низкой излучательной способностью для видимого света может изменяться мене чем на 3%.

На фиг. 7 представлен пример оценочной карты, идентифицирующей одно или более оптических свойств диэлектрического слоя, реализованного в соответствии с некоторыми вариантами осуществления. Среди прочих свойств на фиг. 7 описаны цветовые характеристики окна с низкой излучательной способностью, включающего в себя пакеты диэлектрических слоев, которые раскрыты в настоящем документе. Цветовые характеристики измеряли и сообщали с использованием координат и шкалы CIE LAB a*, b*. В цветовой системе CIE LAB значение «L*» указывает на светлоту цвета, значение «a*» указывает положение между пурпурным и зеленым (более отрицательные значения указывают не более сильный зеленый, а более положительные значения указывают на более сильный пурпурный), а значение «b*» указывает на положение между желтым и синим (более отрицательные значения указывают на более сильный синий, а более положительные значения указывают на более сильный желтый).

Данные представлены в колонках «B-60-05 AC» и «B-60-05 HT» для просто покрытых пакетов и обработанных теплом пакетов, включающих в себя диэлектрический слой, выполненный из оксида алюминия-олова-цинка, как описано в настоящем документе. Как можно увидеть из фиг. 7, пакеты с низкой излучательной способностью, описанные в настоящем документе, проявляют более высокий коэффициент пропускания (TY%) видимого света примерно 85 - 90%. Кроме того, фиг. 7 указывает на то, что значения a* и b* для каждого из просто покрытых окон и обработанных теплом окон очень схожи и по существу не изменяются после того, как применили термообработку. Соответственно, существует очень небольшое различие между цветом отражения со стороны стекла и отражения со стороны пленки у просто покрытых панелей и обработанных теплом панелей. На фиг. 7 дополнительно проиллюстрировано, как пакеты с низкой излучательной способностью, описанные в настоящем документе, проявляют низкие значения RgΔE и RfΔE, также обозначаемые в настоящем документе как значения дельта E, которые могут быть общими метриками изменения цветовых характеристик со стороны стекла и со стороны пленки окон с низкой излучательной способностью, которые можно вычислять на основе изменений в значениях L*, a* и b*. Низкие значения RgΔE и RfΔE, вычисленные на основе сравнения значений L*, a*, и b* просто покрытых и обработанных теплом панелей, указывают на то, что панели с низкой излучательной способностью, раскрытые в настоящем документе, демонстрируют слабое изменение цвета отражения со стороны стекла и отражения со стороны пленки в ответ на применение термообработки, тем самым делая их подходящими для любого производственного процесса.

ЗАКЛЮЧЕНИЕ

Несмотря на то, что приведенные выше идеи описаны в некоторых деталях в целях ясности понимания, будет очевидно, что могут быть практически реализованы определенные изменения и модификации в пределах объема приложенной формулы изобретения. Следует отметить, что существует множество альтернативных путей реализации процессов, систем и устройств.Соответственно, настоящие варианты осуществления следует рассматривать как иллюстративные, а не ограничивающие.

Реферат

Изобретение относится к пленочным материалам для управления солнечным светом для использования в остеклении и касается полученных с использованием тройных сплавов панелей с низкой излучательной способностью, включающих в себя подложку и отражающий слой, образованный поверх подложки, а также способов их формирования. Способы и устройство для формирования панелей с низкой излучательной способностью включают в себя подложку и отражающий слой, образованный поверх подложки. Панели с низкой излучательной способностью могут дополнительно включать верхний диэлектрический слой, образованный поверх отражающего слоя так, что отражающий слой образован между верхним диэлектрическим слоем и подложкой. Верхний диэлектрический слой может включать оксид металла, такой как оксид алюминия-олова-цинка. Верхний диэлектрический слой также может включать алюминий. Концентрация алюминия может составлять между 1 и 15 атомными %. Атомное отношение цинка к олову в верхнем диэлектрическом слое может составлять между 0,67 и 1,5. Изобретение обеспечивает создание более тонкого отражающего слоя, при этом обеспечивая излучательную способность, подходящую для низкоэмиссионных применений. 3 н. и 16 з.п. ф-лы, 7 ил.

Комментарии