Зеркало с необязательным слоем защитной краски и/или способы его изготовления - RU2620325C2

Код документа: RU2620325C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет даты заявки на патент США № 61/642677, поданной 4 мая 2012 г., во всей полноте включаемой в настоящий документ путем ссылки. Настоящая заявка также полностью включает в себя путем ссылки заявку № 13/338644, поданную 28 декабря 2011 г.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Определенные примерные варианты осуществления настоящего изобретения относятся к зеркалам с тыльным покрытием и/или способам их изготовления. Более конкретно, определенные примерные варианты осуществления изобретения относятся к зеркалам с тыльным покрытием с алюминиевым напылением и защитным красочным покрытием, необязательно нанесенным поверх него, и/или способам их изготовления. В определенных примерных случаях, такие зеркала могут быть использованы в интерьере жилых и общественных зданий, электробытовых приборах и/или иных вариантах применения, например, со стеклом с очень сильным отражением видимой стороны и при очень низких производственных издержках.

УРОВЕНЬ ТЕХНИКИ И СУЩНОСТЬ ПРИМЕРНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Зеркала существуют уже много лет, их используют в интерьере зданий, например, в ванных комнатах, в качестве декора и т.д.; в наружных вариантах применения, например, для концентрации солнечной и фотоэлектрической энергии, а также в панелях вспомогательных отражателей; в карманных пудреницах и множестве других продуктов. Вообще, зеркала бывают либо (а) с лицевой отражающей поверхностью, т.е. зеркальное покрытие находится между зрителем и стеклянной подложкой, либо (b) с тыльным покрытием, когда стеклянная подложка находится между зрителем и зеркальным покрытием. См., например, патенты США №№ 7276289 и 7678459; публикации заявок США №№ 2006/0077580, 2007/0178316, 2008/0073203, 2008/0164173, 2010/0229853, 2011/0176212, 2011/0176236 и 2012/0087029. Содержание этих патентных документов во всей полноте включается в настоящий документ путем ссылки.

Множество зеркал с тыльным покрытием снабжены отражающими слоями на основе серебра. Серебро обладает высокой отражательной способностью в видимом и инфракрасном диапазонах, следовательно, хорошо подходит с точки зрения полной отражательной способности.

Однако, к сожалению, серебро довольно дорого. Кроме того, оно не очень износостойко, например, в отношении коррозии под воздействием окружающей среды даже внутри зданий. Правда, проблемы износостойкости содержащих серебро зеркал можно преодолеть путем нанесения одного или нескольких защитных красочных слоев. Все же, такие краски иногда дороги и, как минимум, удлиняют процесс производства, так как их необходимо нанести, высушить, а иногда произвести повторные нанесение и сушку. Кроме того, способы жидкостного нанесения покрытий «грязные» и потенциально опасные для человека, особенно, когда необходимо использовать «тяжелые металлы».

Таким образом, понятно, что в данной области имеется потребность в усовершенствованных зеркалах и/или способах их изготовления.

Определенными примерными вариантами осуществления настоящего изобретения обеспечивается зеркало. Многослойное тонкопленочное покрытие нанесено на подложку. Многослойное тонкопленочное покрытие включает, в направлении от подложки: первый кремнийсодержащий слой; металлический или, по существу, металлический слой, содержащий алюминий; необязательный слой, содержащий Ni и/или Cr и непосредственно контактирующий с металлическим или, по существу, металлическим слоем (например, содержащим алюминий); и второй кремнийсодержащий слой, непосредственно контактирующий со слоем, содержащим Ni и/или Cr. Защитную краску наносят жидкостным способом непосредственно сверху так, что она контактирует с самым удаленным слоем многослойного тонкопленочного покрытия, при этом защитную краску наносят так, чтобы ее плотность после отверждения составляла, по меньшей мере, 5 (более предпочтительно, по меньшей мере, 10, например, 35) граммов на квадратный метр. Защитную краску отверждают (например, при помощи, по меньшей мере, одного источника УФ-излучения). После отверждения защитная краска способна в течение семи дней выдерживать воздействие температуры 85°С при 85% относительной влажности, а также в течение семи дней выдерживать воздействие температуры 49°С при 100% относительной влажности.

Определенными примерными вариантами осуществления настоящего изобретения обеспечивается способ изготовления изделия с покрытием. Покрытие включает, по меньшей мере, следующие слои, нанесенные напылением на стеклянную подложку в следующем порядке: первый кремнийсодержащий слой; металлический или, по существу, металлический слой (например, содержащий алюминий); и второй кремнийсодержащий слой. Защитную краску наносят жидкостным способом непосредственно сверху и в прямом контакте с самым удаленным слоем покрытия, при этом защитную краску отверждают за менее чем 2 секунды воздействия источника УФ-излучения. Защитную краску отверждают при помощи, по меньшей мере, одного источника УФ-излучения. Защитную краску наносят жидкостным способом и отверждают при скорости движения технологической линии более 7 метров в минуту.

Определенными примерными вариантами осуществления настоящего изобретения обеспечивается способ изготовления зеркал. Этот способ включает, например, получение на территории производителя изделия с покрытием, изготовленного в соответствии с одним из описываемых в настоящем документе способов; и разрезание этого изделия с покрытием на куски одного или нескольких размеров, пригодных для изготовления зеркал.

Определенными примерными вариантами осуществления настоящего изобретения обеспечивается изделие с покрытием. Покрытие нанесено напылением на стеклянную подложку. Покрытие включает, по меньшей мере, следующие слои в следующем порядке: первый кремнийсодержащий слой; металлический или, по существу, металлический слой (например, содержащий алюминий); и второй кремнийсодержащий слой. Защитную краску наносят непосредственно сверху и в прямом контакте с самым удаленным слоем покрытия, при этом защитную краску отверждают за менее, чем 2 секунды воздействия источника УФ-излучения при скорости движения технологической линии более 7 метров в минуту. После отверждения защитная краска способна в течение семи дней выдерживать воздействие температуры 85°С при 85% относительной влажности, а также в течение семи дней выдерживать воздействие температуры 49°С при 100% относительной влажности, без признаков отслоения защитной краски и без признаков повреждения покрытия.

Отличительные особенности, аспекты, преимущества и примерные варианты осуществления изобретения, описанные в данном документе, могут быть объединены с получением других вариантов осуществления изобретения.

Краткое описание чертежей

Эти и другие отличительные особенности и преимущества изобретения будут лучше и полнее поняты при рассмотрении нижеследующего подробного описания примерных пояснительных вариантов осуществления изобретения в сочетании с чертежами, на которых:

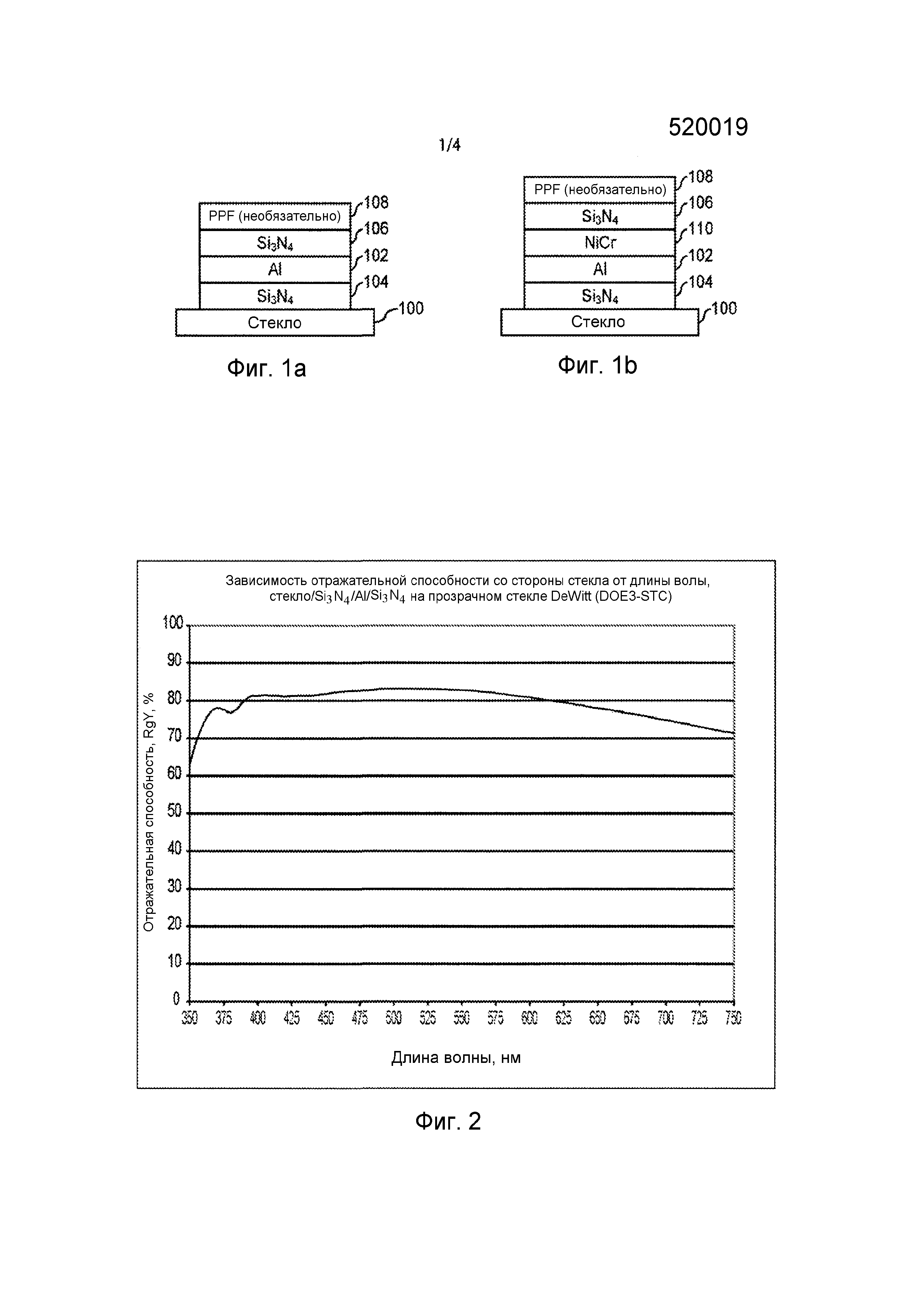

На фиг. 1а и 1b схематично показаны поперечные сечения зеркал с тыльным покрытием, включающих необязательные постоянные защитные пленки (permanent protective films - PPFs), в соответствии с определенными примерными вариантами осуществления настоящего изобретения;

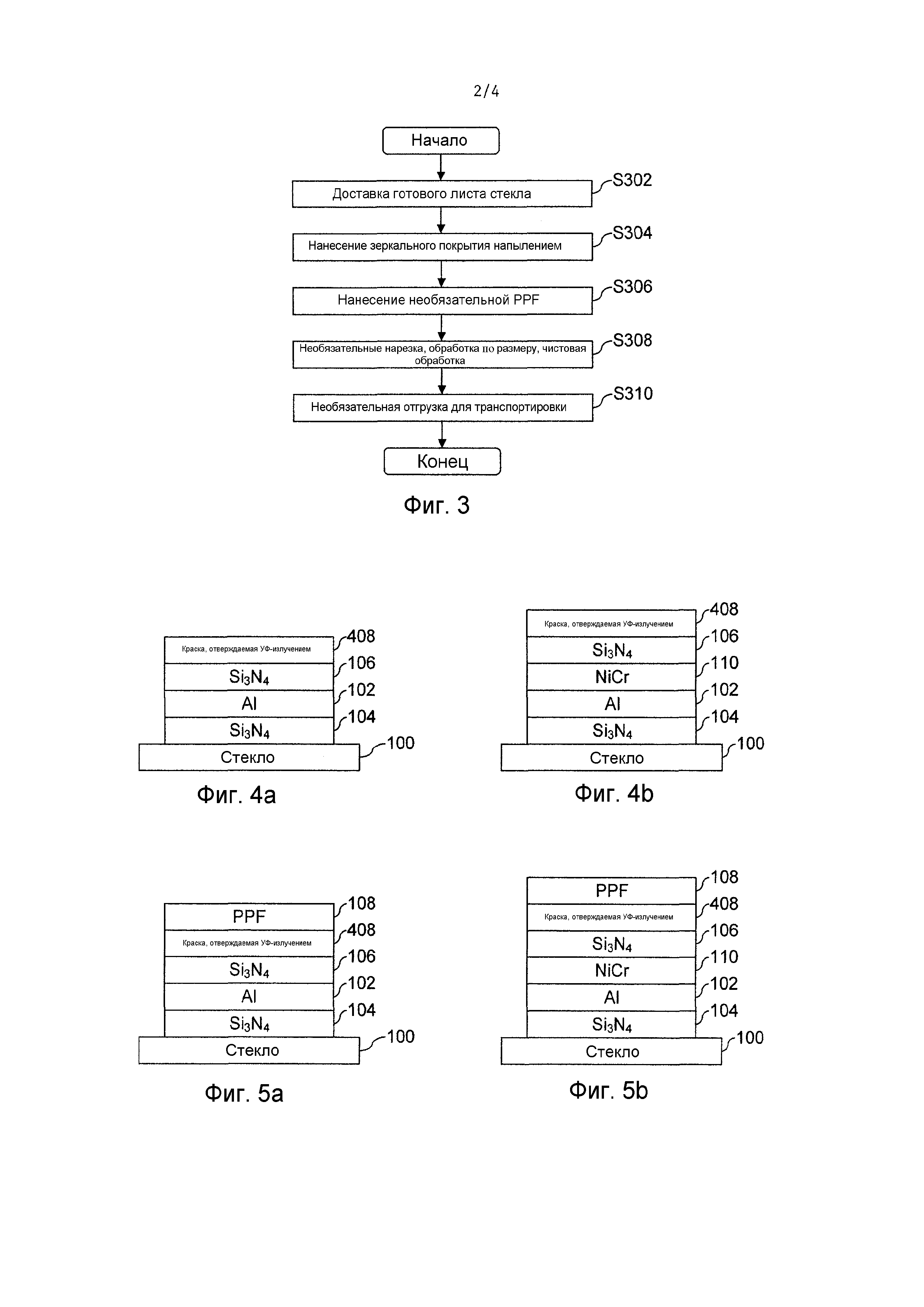

На фиг. 2 представлен график зависимости отражательной способности со стороны стекла от длины волны для варианта осуществления, представленного на фиг. 1а, в диапазоне длин волн от 350 до 750 нм.

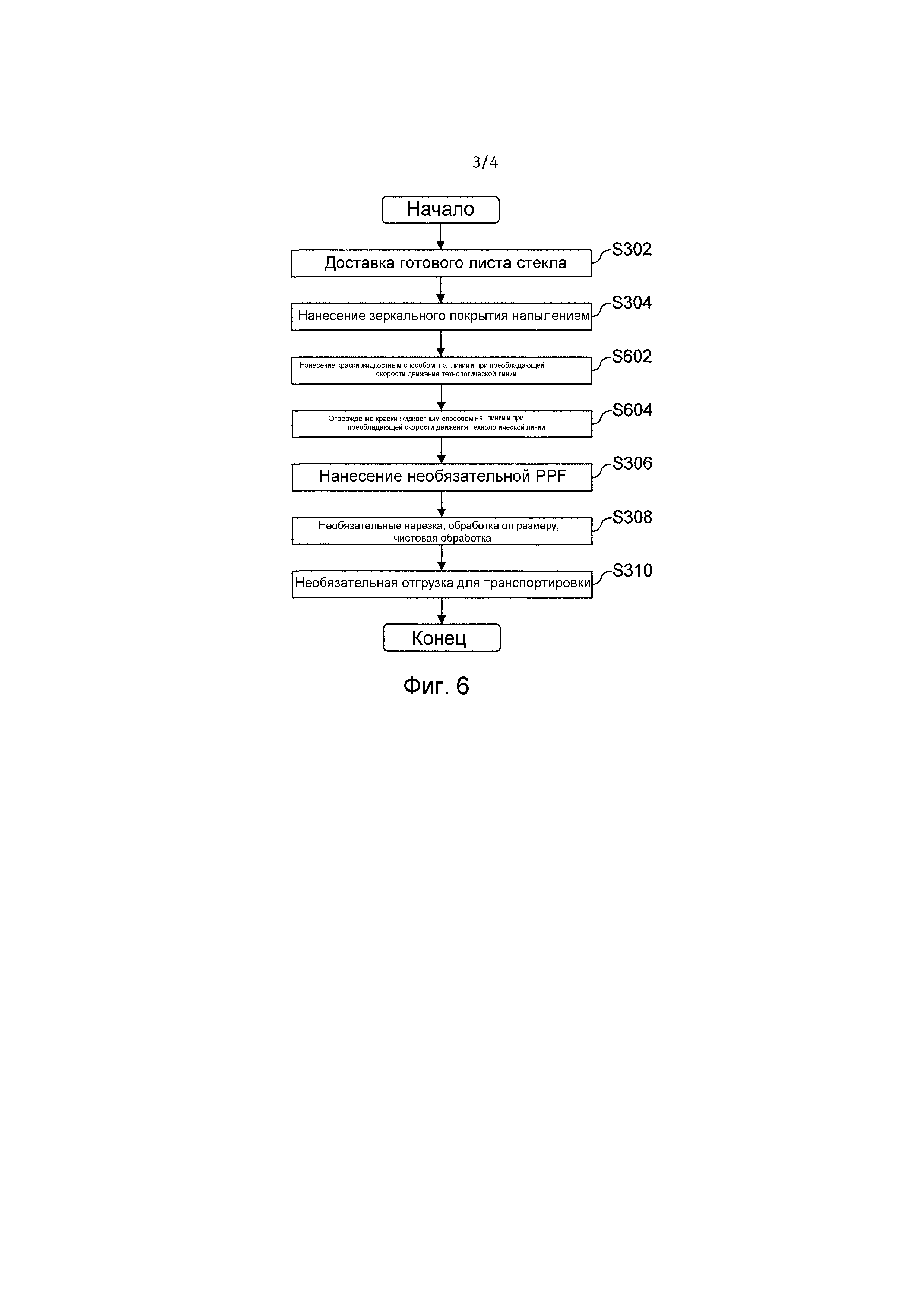

На фиг. 3 представлена технологическая схема, поясняющая пример способа изготовления зеркала в соответствии с определенными примерными вариантами осуществления изобретения;

На фиг. 4а и 4b схематично показаны поперечные сечения с тыльным покрытием зеркал, включающих защитные краски, в соответствии с определенными примерными вариантами осуществления настоящего изобретения;

На фиг. 5а и 5b схематично показаны поперечные сечения с тыльным покрытием зеркал, включающих и защитные краски, и PPFs, в соответствии с определенными примерными вариантами осуществления настоящего изобретения;

На фиг. 6 представлена технологическая схема, поясняющая другой пример способа изготовления зеркала в соответствии с определенными примерными вариантами осуществления изобретения;

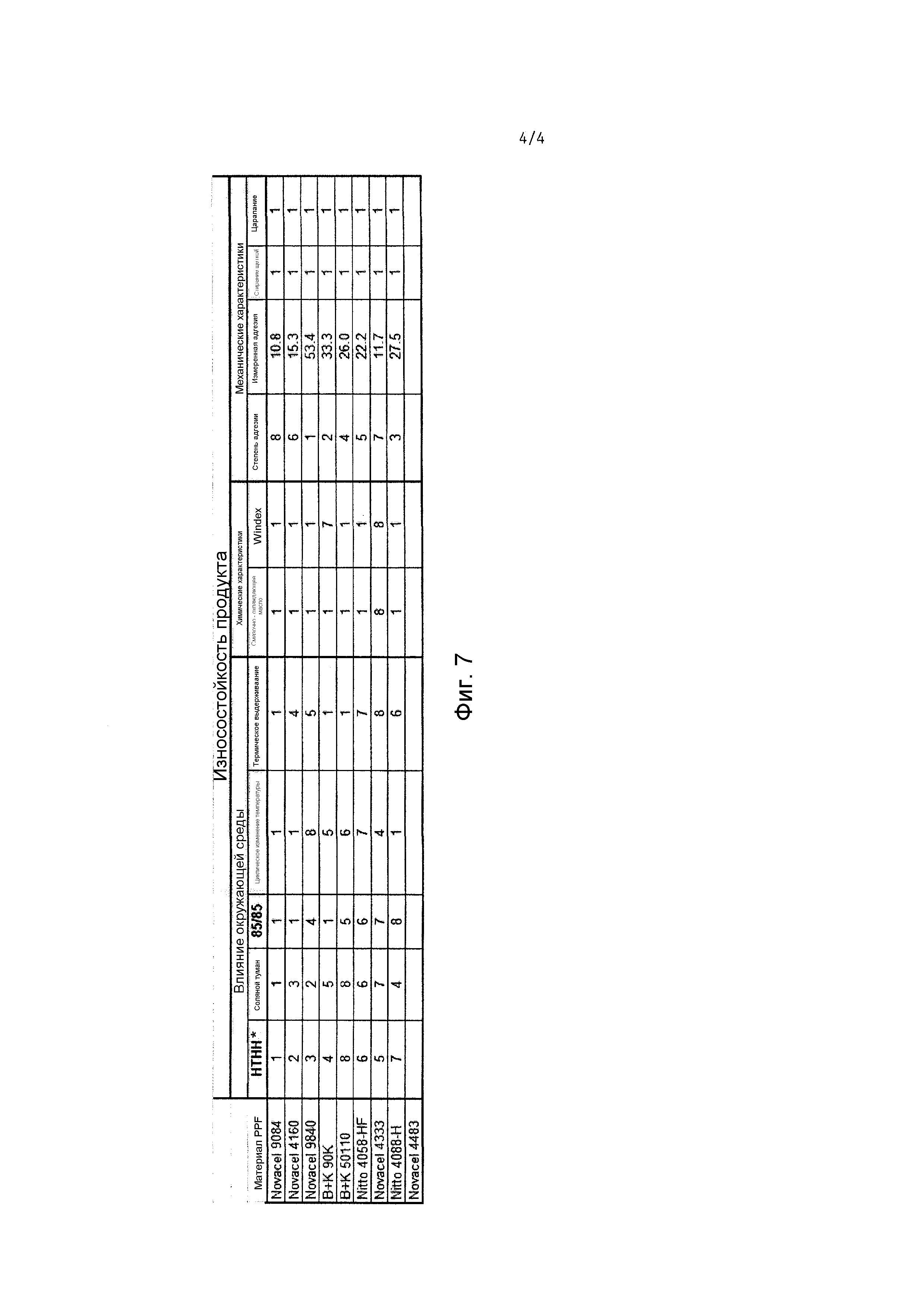

На фиг. 7 представлена таблица, содержащая результаты различных испытаний износостойкости продукта для определенных примеров материалов PPF.

Подробное описание примерных вариантов осуществления изобретения

Определенные примерные варианты осуществления настоящего изобретения относятся к зеркалам с тыльным покрытием из напыленного алюминия с высокими характеристиками, необязательно, снабженным постоянными защитными адгезионными пленками и/или защитными красками, и/или к способам их изготовления. В определенных примерных случаях, такие зеркала могут быть использованы в интерьере жилых и общественных зданий, электробытовых приборах и/или иных вариантах применения, например, там, где желательно обеспечить очень сильное отражение видимой стороны стекла, и все же произведены при очень низких производственных издержках.

Определенными примерными вариантами осуществления настоящего изобретения обеспечивается изделие с покрытием. Изделие с покрытием может включать подложку, на которую нанесено многослойное тонкопленочное покрытие, которое включает, по меньшей мере, следующие слои в порядке движения от тыльной поверхности подложки: первый слой на основе кремния (например, оксид и/или нитрид кремния); металлический или, по существу, металлический отражающий слой, содержащий алюминий, необязательно, непосредственно контактирующий с первым слоем на основе кремния; и второй слой на основе кремния (например, оксид и/или нитрид кремния), который выполняет функцию защитного слоя. Первый и второй слои на основе кремния могут иметь, по существу, одинаковый состав и/или иметь, по существу, одинаковый стехиометрический состав в определенных примерных вариантах осуществления изобретения. Если нужно, между отражающим слоем и вторым слоем на основе кремния может быть размещен защитный барьерный слой, состоящий из или содержащий Ni и/или Cr. Постоянная защитная пленка (PPF) может быть нанесена на пленочную сторону этого пакета слоев для дополнительной общей износостойкости. В определенных примерных вариантах осуществления изобретения PPF может быть нанесена в твердой форме. Дополнительно или в качестве альтернативы PPF, на пленочную сторону этого пакета слоев для дополнительной общей износостойкости может быть нанесена защитная краска. Защитная краска может быть нанесена в жидкой форме и быстро отверждена, например, путем воздействия УФ-излучением в определенных примерных случаях. Когда необязательную PPF используют одновременно с краской, в некоторых случаях PPF может быть нанесена на краску.

Содержащие алюминий зеркала с тыльным покрытием определенных примерных вариантов осуществления изобретения могут иметь преимущества по сравнению с традиционными зеркалами с тыльным покрытием на основе серебра. Например, более низкие материальные затраты на алюминий могут позволить снизить стоимость нанесения покрытия по сравнению с зеркалом на основе серебра. Также известно, что алюминий имеет превосходную химическую стойкость, механическую износостойкость и устойчивость к воздействию окружающей среды, в отличие от серебра. Определенные примерные варианты осуществления изобретения также могут обеспечить превосходную адгезию отражающего металла к более широкому диапазону нижележащих слоев и/или подложек по сравнению с традиционными зеркалами. Например, алюминий хорошо сцепляется с тонкопленочным слоем на основе кремния, тогда как наращиванию серебра, как известно, благоприятствует присутствие затравочных слоев (например, слоя, состоящего из или содержащего оксид цинка и/или, необязательно, содержащего окисленный Ni и/или Cr), с точки зрения как адгезии, так и однородности. Алюминий также лучше, чем серебро, сцепляется с чистым стеклом. Отражательные оптические свойства алюминия также не уступают свойствам серебра, при том, что алюминий более эффективен в описанных выше и/или иных отношениях.

Некоторые современные зеркала с тыльным покрытием включают защитную краску, находящуюся на пленочной стороне изделия с покрытием. Защитная краска предназначается для повышения химической, механической износостойкости и износостойкости под действием окружающей среды. Функция защитной краски может быть особенно важна в случае зеркал с тыльным отражением с нанесенным напылением покрытием на основе серебра, так как серебро может быть легко повреждено, например, поцарапано, окислено в результате воздействия нормальных условий окружающей среды или нечаянного химического воздействия и т.д. Однако, защитная краска также может защищать и потенциально напыляемые слои на основе алюминия. Если краска тщательно подобрана, можно ослабить зависимость от потенциально дорогостоящего оборудования для нанесения краски и систем сушки. Это, в свою очередь, может внести вклад в существенное повышение производительности по сравнению с традиционными защитными красками, например, благодаря упрощению нанесения и ускорению стадий сушки/отверждения.

Защитная пленка может способствовать повышению безопасности готового продукта по сравнению с существующими зеркалами со стандартными защитными красками. Например, пластиковые защитные пленки проявляют тенденцию к лучшему улавливанию и/или удерживанию материала, который может отслаиваться или отставать иным образом. Это также относится к осколкам стекла, которые могут образоваться, если зеркало разбито. Обычные краски, особенно содержащие тяжелые металлы, также могут быть опасны в случае проглатывания или попадания на кожу, тогда как пластиковые защитные пленки могут быть опасны только в намного больших дозах.

На фиг. 1а и 1b схематично показаны поперечные сечения зеркал с тыльным покрытием в соответствии с определенными примерными вариантами осуществления настоящего изобретения. Как показано на фиг. 1а, на стеклянную подложку 100 нанесено зеркальное покрытие, включающее множество нанесенных напылением тонкопленочных покрытий и, необязательно, PPF. Более конкретно, как показано на фиг. 1а, металлический слой 102 на основе Al находится между первым и вторым слоями 104 и 106, содержащими нитрид кремния (например, Si3N4 или в другой приемлемой стехиометрии). Металлический слой на основе Al может представлять собой сплав «3-9 степени чистоты» или технический алюминиевый сплав Т6061 в определенных примерных случаях. На фиг. 1а металлический слой 102 на основе Al находится в непосредственном контакте с первым и вторым слоями 104 и 106, содержащими нитрид кремния.

Вариант пакета слоев, представленный на фиг. 1b, идентичен варианту, показанному на фиг. 1а, за исключением того, что добавлен слой 110, содержащий Ni и/или Cr (NiCr на фиг. 1b). Этот слой 110, содержащий Ni и/или Cr, может быть использован для повышения химической, механической износостойкости и износостойкости под действием окружающей среды, как в том случае, когда зеркальный пакет слоев на основе алюминия не включает необязательную постоянную защитную пластиковую пленку 108.

На фиг. 1а показано, что пакет слоев нанесен на прозрачное флоат-стекло толщиной 3,0 мм. Металлический слой 102 на основе Al имел толщину 450 ангстрем, первый и второй слои 104 и 106, содержащие нитрид кремния, имели толщину 40 ангстрем и 80 ангстрем, соответственно. В этом образце PPF не было. Отражательную способность со стороны стекла измеряли при помощи двухлучевого спектрофотометра от компании Perkin Elmer. Данные были скорректированы в соответствии со стандартом корреляции Национального института по стандартизации и технологии (National Institute of Standards and Technology - NIST) в видимой области спектра. Отражательную способность со стороны стекла в видимой области спектра рассчитывали с использованием илл. «С», угол наблюдения 2 градуса. При таких параметрах измеренная отражательная способность со стороны стекла в видимой области спектра, RgY, составила 82,03%. На фиг. 2 представлен график зависимости отражательной способности со стороны стекла от длины волны для варианта осуществления, представленного на фиг. 1а, в диапазоне длин волн от 350 до 750 нм. Следует отметить, что при более тонкой стеклянной подложке (например, прозрачное флоат-стекло 2,3 мм) величина отражательной способности со стороны стекла будет немного выше.

На фиг. 1а и 1b, металлический слой 102 на основе Al имеет толщину, предпочтительно, 200-800 ангстрем, более предпочтительно, 300-700 ангстрем, еще более предпочтительно, 400-600 ангстрем. Толщина в диапазоне 250-650 ангстрем также эффективна в определенных примерных случаях. Именно металлический слой 102 на основе Al прежде всего определяет очень высокую отражательную способность в видимой (и ближней инфракрасной) области спектра. При такой величине толщины светопропускание уменьшено до, примерно, 1% в видимой и ближней инфракрасной области солнечного спектра. Толщина металлического слоя 102 на основе Al может быть увеличена или уменьшена с целью увеличения или уменьшения отражательной способности, при этом все остальное не изменяется. Определенными примерными вариантами осуществления изобретения обеспечивается, предпочтительно, отражательная способность со стороны стекла (илл. «С», 2 градуса) >70%, более предпочтительно, >75%, с примерами отражательной способности 77% и 82%, которые желательны для различных вариантов применения. Такие величины отражательной способности могут быть зафиксированы для подложек толщиной ~2,3 мм (например, 2-3 мм) из прозрачного флоат-стекла. Следует отметить, что вариант применения слоя на основе Al толщиной 250-360 ангстрем, наносимого на прозрачное флоат-стекло толщиной 3,0 мм, может быть использован применительно к описываемым в данном документе способам с целью достижения отражательной способности со стороны стекла около 78% при светопропускании около 1,5%.

Хотя покрытия, описанные выше применительно к фиг. 1а и 1b, возможно некоторым образом подобны продуктам SunGuard, предложенным патентообладателем настоящего изобретения, все же, имеется несколько отличий. Например, энергосберегающие и неэнергосберегающие продукты SunGuard, предложенные патентообладателем настоящего изобретения, обладают намного более низкой отражательной способностью в видимой области спектра, чем было бы приемлемо во многих случаях использования зеркал. Таким образом, хотя слои и порядок слоев, используемые в примерах алюминиевых зеркал, представленных и описанных в настоящем документе, возможно, некоторым образом подобны используемым в энергосберегающих и неэнергосберегающих продуктах SunGuard, между этими продуктами имеются принципиальные отличия.

Например, тогда как энергосберегающий пакет слоев SunGuard включает первый грунтовый слой, содержащий нитрид кремния, контактирующий со стеклом и имеющий толщину 100 ангстрем, пакет слоев алюминиевого зеркала определенных примерных вариантов осуществления изобретения включает первый грунтовый слой, содержащий нитрид кремния, контактирующий со стеклом и имеющий толщину менее 100 ангстрем, например, толщину 40 ангстрем. Было обнаружено, что толщины 40 ангстрем в определенных примерных вариантах осуществления изобретения может быть достаточно. Было показано, что использование грунтового слоя, содержащего нитрид кремния, в пакете слоев SunGuard повышает химическую, механическую износостойкость и износостойкость под действием окружающей среды всего пакета по сравнению с идентичным во всем остальном пакетом слоев, в котором нет такого грунтового слоя. То же самое было показано в экспериментах с пакетом слоев алюминиевого зеркала определенных примерных вариантов осуществления изобретения. То есть, хотя в общем алюминий плохо сцепляется с флоат-стеклом, добавление очень тонкого слоя, содержащего нитрид кремния, между слоем алюминия и флоат-стеклом очень сильно повышает адгезию. Однако, сохранение толщины содержащего нитрид кремния грунтового слоя не превышающей 40 ангстрем позволяет снизить потери отражательной способности в видимой области спектра всего пакета слоев и при этом сохранить указанное выше усовершенствование износостойкости. Таким образом, авторами изобретения обнаружено, что толщина менее 100 ангстрем, а иногда менее 40 ангстрем, желательна с точки зрения и хорошей адгезии, и высокой отражательной способности. В определенных примерных вариантах осуществления изобретения первый слой 104, содержащий нитрид кремния, имеет толщину, предпочтительно, менее 100 ангстрем, более предпочтительно, менее 75 ангстрем, еще более предпочтительно, менее 50 ангстрем.

Очень тонкий слой, содержащий Ni и/или Cr, необязательно, может быть нанесен после металлического слоя, содержащего Al, с целью дополнительного повышения общей износостойкости. Толщина этого необязательного слоя, когда он предусматривается, составляет, предпочтительно, от 1 до 150 ангстрем, более предпочтительно, от 1 до 50 ангстрем, еще более предпочтительно, от 5 до 20 ангстрем. Вообще, было обнаружено, что уже при толщине даже от 5 до 10 ангстрем повышается общая износостойкость. Слой, содержащий Ni и/или Cr, также может способствовать снижению светопропускания в видимой области спектра почти до 0%, возможно, также повышая отражательную способность в видимой области спектра, а также способствуя адгезии слоя на основе Al к защитному грунтовому слою, содержащему нитрид кремния. Отношение Ni к Cr может составлять 80/20 или любую другую приемлемую величину. Следует отметить, что использование содержащего NiCr слоя повышает сложность и издержки и не всегда может быть необходимо, так как пакет слоев зеркала на основе алюминия в некоторых вариантах применения может быть адекватным образом защищен постоянной защитной пластиковой пленкой. Таким образом, в некоторых примерных вариантах осуществления изобретения содержащий Ni и/или Cr слой может быть исключен, например, может быть использована PPF, хотя эти материалы не обязательно являются взаимоисключающими альтернативами во всех вариантах осуществления изобретения. Следует отметить, что слой, содержащий Ni и/или Cr, может выполнять функцию «защищающего от окружающей среды слоя», но также может способствовать увеличению общей толщины покрытия с тем, чтобы при этом снижалось светопропускание (например, предпочтительно, до менее 3%, более предпочтительно, менее 2%, еще более предпочтительно, менее 1-1,5%, возможно, и до 0%). Это может быть эффективно постольку, поскольку может уменьшить необходимость увеличения толщины слоя, содержащего алюминий, и/или обеспечить непрозрачность PPF, например, для достижения приемлемого уменьшения светопропускания в видимой области спектра.

Второй слой 106, содержащий нитрид кремния, имеет толщину, предпочтительно, 10-1000 ангстрем, более предпочтительно, 50-500 ангстрем, еще более предпочтительно, 70-200 ангстрем. Этот слой может обеспечивать химическую, механическую износостойкость и износостойкость под действием окружающей среды. Он также может быть намного толще, чем грунтовочный слой, содержащий нитрид кремния, так как его толщина имеет небольшое или почти никакого влияния на отражательную способность со стороны стекла. Было обнаружено, что на практике достаточно толщины около 80 ангстрем для адекватной общей износостойкости при приемлемой стоимости. Следует отметить, что эта толщина может быть увеличена в отсутствие PPF и уменьшена, когда PPF имеется, хотя не всегда это обязательно так, например, когда нужно дополнительно повысить износостойкость.

Определенные примерные варианты осуществления изобретения могут включать постоянную защитную пленку (PPF) с очень сильной адгезией, очень высокой химической стойкостью и/или высокой износостойкостью под действием окружающей среды. Защитная пленка может быть стойкой к отслаиванию из-за проникновения влаги и/или использования на наружной поверхности защитной пленки адгезивов на основе асфальтенов. Адгезионная прочность защитных пленок больше или равна 150 cН/при ширине ленты 20 мм, более предпочтительно, 275 cН/при ширине ленты 20 мм в ходе испытания методом отрыва клейкой ленты. Например, в определенных примерных вариантах осуществления изобретения адгезионная прочность может составлять 200-500 cН/при ширине ленты 20 мм, более предпочтительно, 200-300 cН/при ширине ленты 20 мм. В некоторых примерных вариантах осуществления изобретения адгезионная прочность на отрыв может быть больше или равна, примерно, 320-430 cН/при ширине ленты 20 мм. Испытание на адгезионную прочность на отрыв может представлять собой испытание прочности, описанное в EN 1939. Также желательно достаточное сопротивление абразивному износу, например, такое, когда отсутствует изменение внешнего вида при взгляде со стороны стекла после того, как изделие, на которое нанесена PPF, протирали резиновым материалом с силой 250~250 г туда-сюда 20 раз. В определенных примерных вариантах осуществления изобретения PPF может быть тонкой, например, толщиной <200 микрон, иногда примерно 40-100 микрон толщиной. Адгезионная прочность на отрыв может быть увеличена за счет введения дополнительных сшивающих полимеров в определенных примерных вариантах осуществления изобретения.

Защитная пленка также может быть относительно недорогой. Для упрощения технологической установки желательно использовать такую постоянную защитную пленку, которая может быть нанесена при помощи того же оборудования, что и используемое для нанесения стандартных временных защитных пленок. Типичные защитные пленки от компании Nitto-Denko включают: SPV-9310, SPV-9320, SPV-30800, SPV 5057 А5 и SPV 5057 А7. Другими производителями подобных предпочтительных защитных пленок являются Permacel, Tessa Tapes, B&K Films и Novacell. Эти пластиковые пленки присутствуют на рынке в большом разнообразии вариантов непрозрачности и цвета.

PPF определенных примерных вариантов осуществления изобретения, предпочтительно, выдерживают испытания на воздействие окружающей среды, в том числе, например, испытание при высокой температуре и высокой влажности (например, при 49°С и 100% относительной влажности), испытание на воздействие циклического изменения температуры и испытание 85/85 (например, при 85°С и 85% относительной влажности). Стандартные испытания ASTM могут быть проведены для проверки соответствия техническим условиям, например, с использованием 7-дневных циклов воздействия. Испытание в солевом тумане (например, для моделирования морских перевозок) также может быть проведено в течение 24-часового периода времени. Постоянные пластиковые пленки, которые не вздуваются и не теряют адгезии к покрываемой ими поверхности, являются предпочтительными. Стойкость к смазочно-охлаждающему маслу и Windex также может быть испытана путем погружения в подобные материалы на период 24 часа. Эти испытания могут быть осуществлены после нанесения PPF. Те PPF, которые выдерживают такие испытания, являются предпочтительными из-за своей очевидной износостойкости и способности выдерживать условия окружающей среды. Точно так же, тонкопленочное покрытие, предпочтительно, не отслаивается после наложения на него и последующего удаления ленты «скотч» 3М 610.

На фиг. 7 представлена таблица, содержащая результаты различных испытаний износостойкости продукта для определенных примеров материалов PPF. Примеры материалов размещены на фиг. 7 в порядке убывания общих показателей. Следует понимать, что эти материалы, а также соответствующие испытания и методики упорядочения, приведены в качестве примера.

Было обнаружено, что добавление постоянных пластиковых защитных пленок значительно повышает безопасность конечного продукта. Например, как было указано выше, когда зеркало разбивается, куски и осколки стекла иногда очень прочно удерживаются защитной пленкой. Немногие оставшиеся более мелкие осколки разбитого зеркала, которые отделились от защитной пленки, с намного меньшей вероятностью могут поранить кого-либо, находящегося рядом с зеркалом, когда оно разбивается.

Другим преимуществом пластиковых защитных пленок по сравнению с современными выпускаемыми серийно защитными красками является скорость нанесения. На многих существующих установках напыления покрытий, например, типичное валковое устройство для нанесения покрытия может наносить защитные пленки со скоростью движения технологической линии 8,0 м/мин или больше. Это намного быстрее, чем типичная скорость технологического процесса, равная 5,5 м/мин, которая используется для сушки обычных красок при производстве современных окрашенных зеркальных продуктов. Как было указано ранее, имеется сокращенный перечень вопросов безопасности, связанных с нанесением защитной пленки, по сравнению с химическими красками, которые содержат тяжелые металлы.

Изобретением предусматривается некоторое количество пакетов слоев, дополнительно или в качестве альтернативы примерам, представленным на фиг. 1а и 1b, которые могут быть произведены на напылительных установках с приемлемой скоростью движения технологической линии. Некоторые из этих примерных пакетов описаны в следующих примерах:

Пример 1: стекло/Si3N4 (40 ангстрем)/Al (400 ангстрем)/NiCr (50 ангстрем)/Si3N4 (80 ангстрем). RgY (С/2): 82,32%.

Пример 2: стекло/Si3N4 (40 ангстрем)/Al (400 ангстрем)/Cr (50 ангстрем)/Si3N4 (80 ангстрем). RgY (С/2): 81,83%. Следует понимать, что присутствие Ni одновременно с Cr в слое «позади» алюминия повышает отражательную способность.

Пример 3: стекло/Si3N4 (40 ангстрем)/NiCr (5 ангстрем)/Al (400 ангстрем)/NiCr (50 ангстрем)/Si3N4 (80 ангстрем). RgY (С/2): 78,87%. Хотя наличие слоя, содержащего Ni и/или Cr, между Al и стеклянной подложкой может усиливать адгезию, это, тем не менее, может уменьшить отражательную способность, возможно, из-за повышенной адсорбции со стороны переднего слоя, содержащего Ni и/или Cr.

Пример 4: стекло/Si3N4 (40 ангстрем)/NiCr (5 ангстрем)/Al (400 ангстрем)/Cr (50 ангстрем)/Si3N4 (80 ангстрем). RgY (С/2): 78,83%.

Пример 5: стекло/Si3N4 (40 ангстрем)/Al (400 ангстрем)/NiCr (50 ангстрем)/Si3N4 (80 ангстрем)/PPF (Nitto-Denko SPV-9310). RgY (С/2): 82,32%.

Пример 6: стекло/Si3N4 (40 ангстрем)/Al (400 ангстрем)/Cr (50 ангстрем)/Si3N4 (80 ангстрем)/PPF (Nitto-Denko SPV-9310). RgY (С/2): 81,83%.

Пример 7: стекло/Si3N4 (40 ангстрем)/NiCr (5 ангстрем)/Al (400 ангстрем)/NiCr (50 ангстрем)/Si3N4 (80 ангстрем)/PPF (Nitto-Denko SPV-9310). RgY (С/2): 78,87%.

Пример 8: стекло/Si3N4 (40 ангстрем)/NiCr (5 ангстрем)/Al (400 ангстрем)/Cr (50 ангстрем)/Si3N4 (80 ангстрем)/PPF (Nitto-Denko SPV-9310). RgY (С/2): 78,83%.

Пример 9: стекло/Al (450 ангстрем)/Si3N4 (80 ангстрем). RgY (С/2): 84,06%. Хотя отражательная способность очень высокая, адгезия к подложке потенциально ставится под угрозу, так как Al непосредственно контактирует со стеклом. Миграция натрия из нижележащей подложки также может со временем оказать отрицательное влияние на качество Al.

Пример 10: стекло/Si3N4 (40 ангстрем)/Al (450 ангстрем)/Si3N4 (80 ангстрем). RgY (С/2): 82,03%.

Пример 11: стекло/Si3N4 (40 ангстрем)/Al (450 ангстрем)/NiCr (5-10 ангстрем)/Si3N4 (80 ангстрем). RgY (С/2): 82,04%.

Пример 12: стекло/Al (450 ангстрем)/Si3N4 (80 ангстрем)/PPF (Nitto-Denko SPV-9310). RgY (С/2): 84,06%.

Пример 13: стекло/Si3N4 (40 ангстрем)/Al (450 ангстрем)/Si3N4 (80 ангстрем)/PPF (Nitto-Denko SPV-9310). RgY (С/2): 82,03%.

Пример 14: стекло/Si3N4 (40 ангстрем)/Al (450 ангстрем)/NiCr (5-10 ангстрем)/Si3N4 (80 ангстрем)/PPF (Nitto-Denko SPV-9310). RgY (С/2): 82,04%.

Следует отметить, что алюминий может быть добавлен к слоям, содержащим кремний, и/или слоям, содержащим Ni и/или Cr, с целью повышения эффективности напыления. Кроме того, хотя определенные примерные варианты осуществления изобретения были описаны как включающие наносимые напылением слои, следует понимать, что в различных вариантах осуществления изобретения некоторые или все слои могут быть нанесены альтернативным способом осаждения тонких пленок.

На фиг. 3 представлена технологическая схема, поясняющая пример способа изготовления зеркала в соответствии с определенными примерными вариантами осуществления изобретения. На стадии S302 доставляется готовый лист стекла или стеклянная подложка. Стеклянная подложка может принадлежать к любому приемлемому типу стеклянной подложки, например, 1,0-10,0 мм толщиной, более предпочтительно, 1-5 мм толщиной, с примерами толщины 2,0, 2,3 и 3,0 мм. На стадии S304 зеркальное покрытие наносят напылением на основную поверхность (например, на поверхность, которая будет тыльной основной поверхностью) подложки. В различных вариантах осуществления настоящего изобретения может быть использован любой из описанных выше и/или другой приемлемый набор слоев. На стадии S306, необязательно, наносят PPF, например, при помощи покрывного валка. На стадии S308 подложка может быть разрезана, обработана по размеру, подвергнута чистовой обработке и, необязательно, на стадии S310 отгружена для транспортировки. В некоторых случаях чистовая обработка может включать снятие фасок или закругление кромок и т.д. Также могут быть осуществлены различные стадии промывки и/или очистки. Например, прозрачное флоат-стекло перед нанесением покрытия может быть промыто.

Следует понимать, что эти стадии не обязательно должны осуществляться в порядке, показанном на фиг. 3. Например, на готовую стеклянную подложку может быть нанесено покрытие и защитная PPF, зеркало отправлено производителю, после чего, необязательно, разрезано, обработано по размеру и/или подвергнуто чистовой обработке производителем, где оно может быть использовано по месту (например, как зеркало в ванной комнате, декоративное зеркало для домашнего или офисного интерьера и т.д.). На одной или нескольких не показанных стадиях покрытие может быть удалено с кромок так, чтобы, например, по краям наносить PPF непосредственно на стекло. В таких случаях края с удаленным покрытием могут быть встроены в готовые изделия так, что не отражающие области не будут видны. Тем не менее, PPF будет защищать всю тыльную поверхность, хотя зеркальное покрытие будет защищено лучше, так как нигде не будет контактировать с кромкой подложки, где оно могло бы непреднамеренно быть обнажено в ходе производства или установки, в которых предусматриваются манипуляции с PPF, через обычное воздействие с торцов размером в несколько ангстрем или нанометров и т.п.

Как указано выше, определенные примерные варианты осуществления изобретения могут включать отверждаемую УФ-излучением краску, наносимую поверх напыленного зеркала на основе алюминия вместо PPF или дополнительно к ней. Фиг. 4а - 4b подобны фиг. 1а - 1b за исключением того, что необязательные слои PPF 108 заменены на защитные отверждаемые УФ-излучением краски 408. С другой стороны, варианты, представленные на фиг. 5а - 5b, включают и защитные отверждаемые УФ-излучением краски 408, и слои PPF 108 поверх них. Варианты осуществления изобретения, показанные на фиг. 4а - 4b и фиг. 5а - 5b, могут включать некоторые или все из тех тонкопленочных слоев, нанесенные с той же или иной толщиной и имеющие такие же или отличные свойства, что и описанные выше (например, со ссылкой на фиг. 1а - 1b).

Таким образом, следует понимать, что любой из описанных выше примеров может включать просто отверждаемую УФ-излучением краску вместо PPF (тем самым, отверждаемая УФ-излучением краска становится наружным слоем зеркала) и/или включать отверждаемую УФ-излучением краску, расположенную непосредственно под PPF (например так, что эта краска находится между тонкопленочным зеркальным пакетом слоев и PPF). Например, в одном из вариантов замены пакет слоев может включать слои, состоящие из или содержащие: стекло/SiNx/Al/NiCr/SixNy/краска (а не стекло/SiNx/Al/NiCr/SixNy/PPF). В этом отношении см. фиг. 4b. В одном из вариантов добавления пакет слоев может быть таким: стекло/SiNx/Al/NiCr/SixNy/краска/PPF. В этом отношении см. фиг. 5b.

Как было отмечено, описанные выше толщины слоев могут быть использованы и в раскрываемых вариантах осуществления изобретения, включающих краску. Кроме того, присутствие краски также может способствовать дополнительному уменьшению светопропускания через изделие с покрытием, например, если краска частично или полностью непрозрачна. В описанном выше пакете слоев, например, слой, содержащий Ni и/или Cr, может иметь толщину 10-50 ангстрем, более предпочтительно, 15-50 ангстрем, но наиболее предпочтительно, по меньшей мере, 20 ангстрем. Верхний содержащий SixNy слой имеет толщину, предпочтительно, 100-1000 ангстрем, более предпочтительно, 150-500 ангстрем, но наиболее предпочтительно, по меньшей мере, около 200 ангстрем, например, для обеспечения приемлемых механических характеристик/износостойкости. Толщина слоя алюминия может быть оптимизирована так, что весь пакет слоев вместе с краской обеспечивает светопропускание, приближающееся к 0% (например, предпочтительно, менее 15%, более предпочтительно, менее 10%, еще более предпочтительно, менее 5%, иногда даже меньше 3%) в тех вариантах применения, где желательна очень высокая отражательная способность и/или очень низкое светопропускание.

Краска может быть нанесена с плотностью, приемлемой с точки зрения обеспечения механической защиты и/или защиты от воздействия окружающей среды (например, царапания, коррозии или иной защиты) нижележащего тонкопленочного зеркального пакета слоев. Нанесения количества, больше или равного, примерно, 3 грамма на квадратный метр, более предпочтительно, больше или равного, примерно, 5 граммов на квадратный метр, как правило, достаточно для достижения этих целей. Предпочтительным диапазоном является 5-100 граммов на квадратный метр, более предпочтительным диапазоном является 10-40 граммов на квадратный метр, хотя большие или меньшие значения плотности также возможны в различных примерных вариантах осуществления изобретения. Один из примеров - 35 граммов на квадратный метр. Такой вариант нанесения краски может быть осуществлен любым приемлемым способом, таким как, например, нанесение покрытия с помощью валка, наливом, распылением и т.д. Однако, учитывая, что нижележащие напыленные тонкопленочные слои легко повреждаемы, в некоторых случаях может оказаться желательным применение бесконтактных механизмов, таких как, например, системы распыления.

При выборе надлежащей краски, помимо ее защитных качеств, важным фактором также является скорость движения технологической линии по нанесению и отверждению краски. Предпочтительно, нанесение и отверждение краски может быть осуществлено без снижения скорости движения технологической линии. Например, в промышленных условиях это может потребовать обеспечения скорости движения технологической линии, предпочтительно, более 5 метров в минуту, более предпочтительно, более 7 метров в минуту, а иногда даже больше (например, 8-10 или даже 15 метров в минуту). Практическим верхним пределом для некоторых современных вариантов применения является, примерно, 20 метров в минуту, хотя более высокие скорости могут быть или становятся возможными. Для обеспечения соответствия этим и/или другим требованиям, в целях уменьшения времени сушки композиция должна быть тщательно подобрана, и одна или несколько встроенных в технологическую линию ламп с УФ-излучением должны быть использованы для уменьшения времени сушки. Например, используя краску от компании Barpimo (например, продукт Аcrilac UV), время сушки при указанных выше значениях плотности может быть уменьшено до менее, чем 5 секунд, более предпочтительно, менее 3 секунд, еще более предпочтительно, менее 2 секунд, иногда даже менее 1 секунды.

Примеры технологических условий для этого продукта компании Barpimo включают облучение лампами УФ-излучения при 300 Дж/см2 с длиной волны в области 250-350 нм и мощности 254 Вт/см2. В более общем смысле, однако, облучение может осуществляться с энергетической экспозицией 100-1000 Дж/см2 (более предпочтительно, 200-500 Дж/см2) при длине волны в области 100-400 нм и мощности 100-400 Вт/см2 (более предпочтительно, 150-350 Вт/см2). Размер печи для отверждения и количество ламп УФ-излучения или других источников УФ-излучения может зависеть от таких факторов, как, например, необходимая скорость технологической линии, размер подложки и т.д. Следует отметить, что дополнительно или в качестве альтернативы отверждению УФ-излучением могут быть использованы другие способы отверждения. Например, дополнительно или в качестве альтернативы отверждению УФ-излучением может быть использовано термическое и/или химическое отверждение, например, нагревание краски до заданной температуры (или температурного диапазона) с целью ускорения полимеризации и/или инициирование химической реакции с помощью добавок, таких как, например, изоцианаты или пероксиды соответственно.

Такой тип технологического комплекса имеет существенное преимущество, так как позволяет исключить использование красок на основе тяжелых металлов, применяемых в настоящее время для защиты зеркал. Использовать такую краску также особенно желательно потому, что ее можно нанести за одну стадию, как правило, независимо от общего размера листа. Например, даже «громоздкие» подложки шириной 3,21 метра могут быть покрыты защитной краской. Это не всегда можно сказать о защитных пластиковых пленках, которые, в некоторых случаях, требуют нанесения с перекрыванием, примыканием (и, необязательно, герметизацией) и/или других схем расположения, которые включают множественное нанесение в твердом состоянии.

В ходе начального испытания при высокой температуре и высокой влажности в течение семидневного периода не зафиксировано признаков повреждения. Ожидается, что окрашенные продукты будут иметь, по меньшей мере, такие же хорошие характеристики, как и варианты осуществления с покрытием PPF, описанные выше. Например, ими могут быть пройдены описанные выше испытания. Также могут быть пройдены некоторые или все нижеследующие и/или другие испытания, например, в течение 7-дневного или 20-дневного периода: адгезионное испытание GT (испытание на наличие отслоения или потери адгезии на пересечениях после нанесения перекрестных царапин четырьмя остриями булавки); ускоренные испытания на стойкость к медносоляному туману (copper accelerated acetic-acid salt-spray testing - CASS test) в соответствии, например, с ASTM В368, В117; испытание в солевом тумане и т.д.

На фиг. 6 представлена технологическая схема, поясняющая другой пример способа изготовления зеркала в соответствии с определенными примерными вариантами осуществления изобретения. Технологическая схема, представленная на фиг. 6, аналогична показанной на фиг. 3 за исключением добавления стадий S602 и S604. Эти стадии включают нанесение защитной краски и отверждение нанесенной краски, соответственно. Как указано выше, краска может быть нанесена жидкостным способом до надлежащей плотности и/или отверждена (например, при помощи одной или нескольких ламп УФ-излучения) в реальном времени на линии и/или при преобладающей скорости движения технологической линии. В отвержденном виде краска может покрывать всю или, по существу, всю площадь поверхности изделия с покрытием. PPF может быть, необязательно, нанесена на стадии S306, например, после того, как нанесена и отверждена краска. Срезание кромок, необязательно, может быть проведено до и/или после нанесения краски.

Хотя определенные примерные варианты осуществления изобретения были описаны в связи с использованием металлических или, по существу, металлических слоев, содержащих алюминий, в различных примерных вариантах осуществления изобретения могут быть использованы другие отражатели. Например, в различных примерных вариантах осуществления настоящего изобретения могут быть использованы металлические или, по существу, металлические отражающие слои на основе серебра.

В некоторых случаях в продажу может поступать продукт с плоской поверхностью. В других случаях подложка может быть изогнута (например, изогнута в горячем или холодном состоянии) до или после нанесения на нее зеркального покрытия, краски и/или PPF.

Хотя определенные примерные варианты осуществления изобретения были рассмотрены как содержащие «постоянные защитные пленки», следует понимать, что слово «постоянный» должно быть истолковано в самом строгом и буквальном смысле. Точнее, любая пленка, способная выдержать описанные выше и/или другие эквивалентные испытания, может рассматриваться как «постоянная» защитная пленка. Точно так же, любая пленка, которая может выдержать ожидаемое время службы продукта, может рассматриваться, как достаточно «постоянная» в том смысле, в котором это слово используется в данном документе.

Следует отметить, что описанные слои, содержащие кремний, в различных примерных вариантах осуществления изобретения могут состоять из или включать оксид кремния, нитрид кремния, оксининтрид кремния и/или т.п. в любой подходящей стехиометрии. В определенных примерных вариантах осуществления изобретения описанные слои, содержащие кремний, могут быть легированы 1-25% Al, более предпочтительно, 1-15% Al, иногда 1-5% Al.

Хотя слой, система слоев и т.п. могут быть указаны как находящиеся «на» или «поддерживаемые» подложкой, слоем, системой слоев, покрытием и т.п., другой слой(слои) могут находиться между ними. Так, например, покрытия или слои, описанные выше, можно рассматривать как находящиеся «на» или «поддерживаемые» подложкой и/или другими покрытиями или слоями даже тогда, когда между ними имеется другой слой(слои).

В определенных примерных вариантах осуществления изобретения им обеспечивается способ изготовления зеркала. Подготавливают подложку. На подложку наносят многослойное тонкопленочное покрытие, при этом многослойное тонкопленочное покрытие включает в порядке движения от подложки следующие слои: первый кремнийсодержащий слой; металлический или, по существу, металлический слой, содержащий алюминий; и второй кремнийсодержащий слой. Защитную краску наносят жидкостным способом непосредственно сверху и в прямом контакте с самым удаленным слоем многослойного тонкопленочного покрытия, при этом защитную краску наносят так, чтобы ее плотность после отверждения составляла 5-100 граммов на квадратный метр. Защитную краску отверждают. После указанного отверждения защитная краска способна в течение семи дней выдерживать воздействие температуры 85°С при 85% относительной влажности, а также в течение семи дней выдерживать воздействие температуры 49°С при 100% относительной влажности.

Помимо отличительных особенностей, описанных в предыдущем абзаце, в определенных примерных вариантах осуществления изобретения каждый, первый и второй, кремнийсодержащий слой содержит нитрид кремния.

Помимо отличительных особенностей, описанных в любом из двух предыдущих абзацев, в определенных примерных вариантах осуществления изобретения первый и второй кремнийсодержащие слои могут иметь толщину менее 100 ангстрем и 70-200 ангстрем соответственно и металлический или, по существу, металлический слой, содержащий алюминий, может иметь толщину 250-650 ангстрем.

Помимо отличительных особенностей, описанных в предыдущем абзаце, в определенных примерных вариантах осуществления изобретения слой, содержащий NiCr, может быть помещен между металлическим или, по существу, металлическим слоем, содержащим алюминий, и вторым кремнийсодержащим слоем, и слой, содержащий NiCr, может иметь толщину 5-20 ангстрем.

Помимо отличительных особенностей, описанных в любом из четырех предыдущих абзацев, в определенных примерных вариантах осуществления изобретения слой, содержащий Ni и/или Cr, может быть помещен между металлическим или, по существу, металлическим слоем, содержащим алюминий, и вторым кремнийсодержащим слоем.

Помимо отличительных особенностей, описанных в предыдущем абзаце, в определенных примерных вариантах осуществления изобретения слой, содержащий Ni и/или Cr, может иметь толщину 5-20 ангстрем и может непосредственно контактировать и с металлическим или, по существу, металлическим слоем, содержащим алюминий, и со вторым кремнийсодержащим слоем.

Помимо отличительных особенностей, описанных в любом из шести предыдущих абзацев, в определенных примерных вариантах осуществления изобретения слой, содержащий Ni и/или Cr, может быть помещен между металлическим или, по существу, металлическим слоем, содержащим алюминий, и вторым кремнийсодержащим слоем и находиться с ними в непосредственном контакте, и слой, содержащий Ni и/или Cr, может иметь толщину, по меньшей мере, 20 ангстрем, а второй кремнийсодержащий слой может иметь толщину, по меньшей мере, 200 ангстрем.

Помимо отличительных особенностей, описанных в любом из семи предыдущих абзацев, в определенных примерных вариантах осуществления изобретения изделие с покрытием может характеризоваться отражательной способностью со стороны стекла, по меньшей мере, 76%.

Помимо отличительных особенностей, описанных в любом из восьми предыдущих абзацев, в определенных примерных вариантах осуществления изобретения изделие с покрытием может характеризоваться отражательной способностью со стороны стекла, по меньшей мере, 82%.

Помимо отличительных особенностей, описанных в любом из девяти предыдущих абзацев, в определенных примерных вариантах осуществления изобретения защитная краска может быть нанесена и отверждена при скорости движения технологической линии, по меньшей мере, 7 метров в минуту.

Помимо отличительных особенностей, описанных в любом из десяти предыдущих абзацев, в определенных примерных вариантах осуществления изобретения каждый из указанных слоев многослойной тонкой пленки может быть нанесен напылением, а защитная краска может быть нанесена распылением.

Определенными примерными вариантами осуществления изобретения обеспечивается способ изготовления изделия с покрытием.

Покрытие, включающее, по меньшей мере, следующие слои в следующем порядке, наносят напылением на стеклянную подложку: первый кремнийсодержащий слой; металлический или, по существу, металлический слой; и второй кремнийсодержащий слой. Защитную краску наносят жидкостным способом непосредственно сверху и в прямом контакте с самым удаленным слоем покрытия, при этом защитную краску отверждают за менее, чем 2 секунды воздействия источника УФ-излучения. Защитную краску отверждают при помощи, по меньшей мере, одного источника УФ-излучения. Защитную краску наносят жидкостным способом и отверждают при скорости движения технологической линии более 7 метров в минуту.

Помимо отличительных особенностей, описанных в предыдущем абзаце, в определенных примерных вариантах осуществления изобретения защитная краска после указанного отверждения способна в течение семи дней выдерживать воздействие температуры 85°С при 85% относительной влажности, а также в течение семи дней выдерживать воздействие температуры 49°С при 100% относительной влажности, не проявляя признаков отслоения защитной пленки и признаков повреждения покрытия.

Помимо отличительных особенностей, описанных в любом из двух предыдущих абзацев, в определенных примерных вариантах осуществления изобретения каждый, первый и второй, кремнийсодержащий слой может содержать нитрид кремния.

Помимо отличительных особенностей, описанных в любом из трех предыдущих абзацев, в определенных примерных вариантах осуществления изобретения первый и второй кремнийсодержащие слои могут иметь толщину менее 100 ангстрем и 70-200 ангстрем соответственно и металлический или, по существу, металлический слой, содержащий алюминий, может иметь толщину 250-650 ангстрем.

Помимо отличительных особенностей, описанных в любом из четырех предыдущих абзацев, в определенных примерных вариантах осуществления изобретения слой, содержащий NiCr, может быть нанесен напылением непосредственно поверх и в непосредственном контакте с металлическим или, по существу, металлическим слоем, содержащим алюминий, и слой, содержащий NiCr, может иметь толщину 5-150 ангстрем.

Помимо отличительных особенностей, описанных в любом из пяти предыдущих абзацев, в определенных примерных вариантах осуществления изобретения защитная краска после отверждения может быть непрозрачной.

Помимо отличительных особенностей, описанных в любом из шести предыдущих абзацев, в определенных примерных вариантах осуществления изобретения слой, содержащий Ni и/или Cr, может быть помещен между металлическим или, по существу, металлическим слоем, содержащим алюминий, и вторым кремнийсодержащим слоем в непосредственном контакте с ними, слой, содержащий Ni и/или Cr, может иметь толщину, по меньшей мере, 20 ангстрем, и второй кремнийсодержащий слой может иметь толщину, по меньшей мере, 200 ангстрем.

Помимо отличительных особенностей, описанных в предыдущем абзаце, в определенных примерных вариантах осуществления изобретения светопропускание в видимой области спектра через изделие с покрытием и защитной краской поверх него может составлять менее 5%.

Помимо отличительных особенностей, описанных в любом из восьми предыдущих абзацев, в определенных примерных вариантах осуществления изобретения изделие с покрытием может характеризоваться отражательной способностью со стороны стекла, по меньшей мере, 76%.

Помимо отличительных особенностей, описанных в любом из девяти предыдущих абзацев, в определенных примерных вариантах осуществления изобретения изделие с покрытием может характеризоваться отражательной способностью со стороны стекла, по меньшей мере, 82%.

Помимо отличительных особенностей, описанных в любом из десяти предыдущих абзацев, в определенных примерных вариантах осуществления изобретения после указанного отверждения защитная пластиковая пленка может быть нанесена поверх защитной краски.

Помимо отличительных особенностей, описанных в любом из 11 предыдущих абзацев, в определенных примерных вариантах осуществления изобретения защитная краска может быть нанесена так, чтобы ее плотность после отверждения составляла 10-40 граммов на квадратный метр.

В определенных примерных вариантах осуществления изобретения им обеспечивается способ изготовления зеркала. Например, изделие с покрытием, изготовленное в соответствии со способом, описанным в любом из 23 предыдущих абзацев, может быть доставлено на территорию производителя. Изделие с покрытием может быть разрезано на куски одного или нескольких заданных размеров, пригодных для изготовления зеркал.

Определенными примерными вариантами осуществления изобретения обеспечивается изделие с покрытием. На стеклянную подложку наносят напылением покрытие, которое включает, по меньшей мере, следующие слои в следующем порядке: первый кремнийсодержащий слой; металлический или, по существу, металлический слой, содержащий алюминий; и второй кремнийсодержащий слой. Защитную краску наносят непосредственно поверх и в прямом контакте с самым удаленным слоем покрытия, при этом защитную краску отверждают за менее, чем 2 секунды воздействия источника УФ-излучения и при скорости движения технологической линии более 7 метров в минуту. Защитная краска после отверждения способна в течение семи дней выдерживать воздействие температуры 85°С при 85% относительной влажности, а также в течение семи дней выдерживать воздействие температуры 49°С при 100% относительной влажности, не проявляя признаков отслоения защитной пленки и признаков повреждения покрытия. Защитную краску наносят так, чтобы плотность после отверждения составляла 10-40 граммов на квадратный метр в некоторых случаях.

Хотя изобретение было описано в связи с тем, что в настоящее время считается наиболее практичным и предпочтительным вариантом его осуществления, следует понимать, что изобретение не ограничивается раскрытым вариантом его осуществления, напротив, подразумевается, что оно охватывает различные модификации и эквивалентные конфигурации, включаемые в рамки существа и объема прилагаемой формулы изобретения.

Реферат

Способ изготовления зеркала включает подготовку подложки, нанесение на подложку многослойного тонкопленочного покрытия, включающего в порядке движения от подложки: первый кремнийсодержащий слой, металлический слой, содержащий алюминий, второй кремнийсодержащий слой, и нанесение жидкостным способом защитной краски непосредственно сверху и в прямом контакте с самым удаленным слоем многослойного тонкопленочного покрытия. Защитную краску наносят так, чтобы ее плотность после отверждения составляла 5-100 граммов на квадратный метр, и производят отверждение защитной краски. После указанного отверждения защитная краска способна в течение семи дней выдерживать воздействие температуры 85°С при 85% относительной влажности, а также в течение семи дней выдерживать воздействие температуры 49°С при 100% относительной влажности. 4 н. и 21 з.п. ф-лы, 10 ил.

Комментарии