Изделие из термообрабатываемого стекла, покрытого распылением, и способ его изготовления - RU2108988C1

Код документа: RU2108988C1

Чертежи

Описание

Изобретение касается изделия из термообрабатываемого стекла, покрытого распылением, и способа его изготовления. В частности это изобретение касается стекла, покрытого распылением, которое подвергается термообработке и проявляет высокую пропускаемость видимой части света и великолепные характеристики отражения инфракрасной лучевой энергии, используемого в качестве архитектурного стекла, и несомненно уникальных способов его изготовления.

Для архитектурного плоского стекла, которое изготавливается методом "флотации", применяются две наиболее известные технологии для получения покрытий, регулирующих прохождение солнечных лучей, а именно пиролитический процесс и процесс магнетронового покрытия распылением. Недостатком прежнего уровня техники в области процесса получения покрытия распылением является то, что покрытие часто могло легко стираться (т.е. отсутствие долговечности) и что полинаполнители, используемые для изготовления многообразных оконных стекол для архитектурных окон, часто разъедают покрытие. Это в свою очередь разрушает уплотнение между оконными стеклами, аккумулируя вредный конденсат между ними. С другой стороны покрытие распылением имело историческое преимущество в том, что можно было получить низкие значения коэффициента излучения и высокие характеристики пропускаемости видимого света по сравнению с большинством пиролитических покрытий. Эти две последние характеристики являются возможно наиболее важными для определенных видов архитектурного стекла.

Термины "коэффициент излучения" и "пропускаемость" хорошо понятны и используются в тексте в соответствии с их хорошо известным значением. Так, например, термин "пропускаемость" в данном случае означает пропускаемость солнечного излучения, которое составляет видимую часть пропускаемого света, пропускаемую инфракрасную часть излучения и пропускаемую ультрафиолетовую часть излучения. Полная пропускаемая солнечная энергия обычно характеризуется в этом случае как средняя взвешенная величина значений этих частей. В отношении этих пропускаемых частей видимая пропускаемая часть, как уже описывалось, измеряется стандартной освещенностью с•10oC obs (если не указано иное) при 380-720 нм; инфракрасное излучение составляет 800-1200 нм ; ультрафиолетовое излучение составляет 300-400 нм и полное солнечное излучение составляет 300-2100 нм. Однако для получения коэффициента излучения применяется в частности диапазон инфракрасного излучения (т.е. 2,500 - 40,000 нм), как описывается ниже.

Видимая пропускаемая часть света может измеряться с использованием известных технологий. Например, путем использования спектрофотометра, такого как Бекман 5240 (Бекман Си.Инст. Корп.) получается характеристика пропускаемого спектра каждой длины волны. Пропускаемая видимая часть света рассчитывается затем с использованием ASTM E-308 "Способ компьютеризации цветов объекта путем использования системы C1E" (ежегодное издание стандартов ASTM, том 14.02). Меньшее количество значений длин волн может применяться, чем предписано, если необходимо. Другая технология измерения видимой части пропускаемого света состоит в применении спектрометра, такого как доступного на рынке спектрофотометра спектрагарда, изготавливаемого фирмой Пасифик Сайентифик Корпорейшн. Этот прибор измеряет и показывает непосредственно видимую часть пропускаемого света.

"Коэффициент

излучения" (E)

является мерой или характеристикой как абсорбции, так и отражаемости света на заданных длинах волн. Он обычно выражается формулой

E = 1 - отражаемость (пленка)

Для

архитектурных

целей значение коэффициента излучения приобретает особое значение в так называемом "среднем диапазоне", иногда называемый "далекий диапазон" инфракрасного спектра излучения, т.е.

примерно 2,500 - 40,

000 нм. Термин "коэффициент излучения", как он используется в данном случае, используется со ссылкой на измеренные значения коэффициента излучения в этом инфракрасном диапазоне,

как определено

предложенным в 1991 году стандартом ASTM для измерения инфракрасной энергии с целью расчета излучения и как предложено Советом производителей первого класса под названием "Метод

проверки и расчета

излучения архитектурного плоского стекла с использованием радиометрических инструментов". Этот стандарт и его положения включены в описание и на них делается ссылка. В этом

стандарте полусферическое

излучение (Eh) может разбиваться на компоненты, одним из которых является обычный компонент излучения (En).

Фактическое аккумулирование измерительной информации о значении таких коэффициентов излучения является известным и может быть выполнено путем использования, например, спектрофотометра модели Бэкмана 4260 с компонентом "VW" (Бэкман Сайентифик Инст.Корп.). Этот спектрофотометр измеряет отражаемость по сравнению с длиной волны (т.е. нормальное излучение En) и на основании этого полусферическое излучение (Eh) рассчитывается путем использования указанного выше предложенного стандарта ASTM от 1991 года, на который делается ссылка в тексте.

В тексте используется другой термин "сопротивление листа". Сопротивление листа (Rs) является хорошо известным термином в этой области и используется в данном случае в соответствии с его хорошо известным значением. В общем этот термин относится к сопротивлению (в Ом) на любой площади системы слоев, нанесенных на стекло, электрическому току, проходящему через систему слоев. Сопротивление листа является показателем того, насколько хорошо слой отражает инфракрасную энергию и таким образом, часто используется вместе с коэффициентом излучения как значение этой характеристики, как очень важной во многих видах архитектурного стекла. "Сопротивление стекла" обычно измеряется путем использования 4-значного контрольного омметра, такого как 4-значный контрольный прибор для измерения сопротивления с компонентом Магнетрон Инструментс Корп. , модель М-800, производимый фирмой Сигнатон Корп. в Санта Клара, Калифорния.

Как указано выше для многих архитектурных целей целесообразно иметь по возможности низкое значение излучения и Rs, так чтобы стекло отражало основное количество инфракрасной энергии, попадающей на стекло. В общем "низкое Е" (т. е. низкое излучение) стекла считается как таковое для такого стекла, которое имеет полусферическое излучение (Eh) менее чем примерно 0,16, и нормальное излучение (En) считается менее чем примерно 0,12. В то же время сопротивление листа (Rs) составляет поэтому предпочтительно менее чем примерно 12 Ом/квадрат. Такое стекло, которое продается на рынке, обычно должно пропускать по возможности больше видимой части света, часто примерно 76% или более при использовании технологии освещенности С для измерения пропускаемости стекла толщиной 2-6 мм.

"Химическая сопротивляемость" определяется путем кипячения образца изделия размером 2'' х 5'' (5,08 см х 12,70 см) в приблизительно 500 см3 5% раствора HCl в течение одного часа (т.е. примерно 220oF = 104,44oC. Считается, что изделие выдерживает это испытание, если оно после такого кипячения в течение одного часа не имеет пор диаметром более чем примерно 0,003" (0,00762 см).

"Долговечность" определяется в данном случае одним из двух испытаний, во-первых, известным испытанием Тейбера на шлифование образца 4'' х 4'' (10,16 см х 10,16 см) с подвешиванием 500 г груза к каждому из двух абразивных кругов C. S.10F, вращающихся с оборотами 100-300. Долговечность может быть также определена путем использования абразивного тестера Пасифик Ссайнтифик (нейлоновая щетка 1'' - 2,54 см циклически движется по покрытию в течение 500 циклов, применяя нагрузку 150 гс, с применением на образце 6'' х 17'' - 15,24 см х 43,18 см). В случае обоих испытаний, если в основном не наблюдается заметных царапин при осмотре невооруженным глазом при видимом свете, образец считается прошедшим испытание и изделие считается долговечным. Менее предметная оценка может быть сделана путем измерения изменений пропускаемости видимой части света между нешлифованной частью образца и шлифованной частью и получения цифрового значения (т.е. процентное уменьшение) любого уменьшения пропускаемости. Путем ограничения цифрового значения такого уменьшения может быть проставлена маркировка "испытание выдержано" или "не выдержано" (т.е. "более чем 20%" может быть ограничением, которое может быть установлено).

Термин "термообрабатываемый" используется в настоящем изобретении в ином значении, чем в наших более ранних патентах и заявках по следующим соображениям. В обоих случаях в этом изобретении и в наших более ранних патентах и т. д. этот термин предполагал (и все еще предполагает), что получаемое однородное изделие (а также его химическая и механическая долговечность в предпочтительных вариантах исполнения) проходит термообработку. В наших более ранних патентах и т.д. в более предпочтительных вариантах исполнения таким образом считалось, что характеристики регулирования прохождения солнечных лучей (включая цвет) в основном не изменялись во время термообработки. С другой стороны, в настоящем изобретении термин "термообрабатываемый" не обязательно содержит такое ограничение, поскольку в некоторых вариантах исполнения изобретения может быть решено существенно изменять характеристики регулирования прохождения солнечных лучей, чтобы выравнивать характеристики другого (т. е. нетермообработанного) изделия, с которыми они должны быть выравнены. В настоящем изобретении, однако, окончательные характеристики регулирования прохождения солнечных лучей должны быть таковыми, которые предварительно определяются и принимаются. Конечно, термообработка не должна также оказывать в любом случае отрицательное воздействие на однородность (и/или механические и химические характеристики долговечности в предпочтительных вариантах исполнения изобретения) изделия, существовавшую до термообработки (за исключением того, что термообработка может улучшить такие характеристики).

Технология производства архитектурного стекла методом магнетронного распыления покрытия в виде нескольких слоев металла и/или окислов металла или нитридов на листы флотационного стекла хорошо известна и опробирована и сообщено о большом количестве перечней и комбинаций известных металлов (например, Ag, Au и т.д.), окислов и нитридов (включая Si3N4). Такая технология может применять плоские или круглые катоды или их комбинацию и многочисленные катодные зоны, чтобы добиться желаемых результатов. В качестве примера предпочтительного устройства для использования в настоящем изобретении, известного уровня техники, можно назвать магнетроновое устройство для покрытия распылением, продаваемое фирмой Эарко Корпорейшн. Это доступное на рынке устройство описано в патенте США N 4422916.

В частности, известно

использование указанного выше устройства для покрытия распылением Эарко для производства архитектурного стекла, имеющего систему слоев в

следующей последовательности от поверхности стекла (например,

стандартное флотационное стекло):

Si3N4/Ni : Cr/Ag/Ni : Cr/Si3/N4

в которой

было найдено на практике, что сплав Ni:Cr составляет 80/20 по

весу Ni/Cr соответственно (т.е. нихром) и в котором два слоя нихрома, как сообщается, имеют толщину около 7

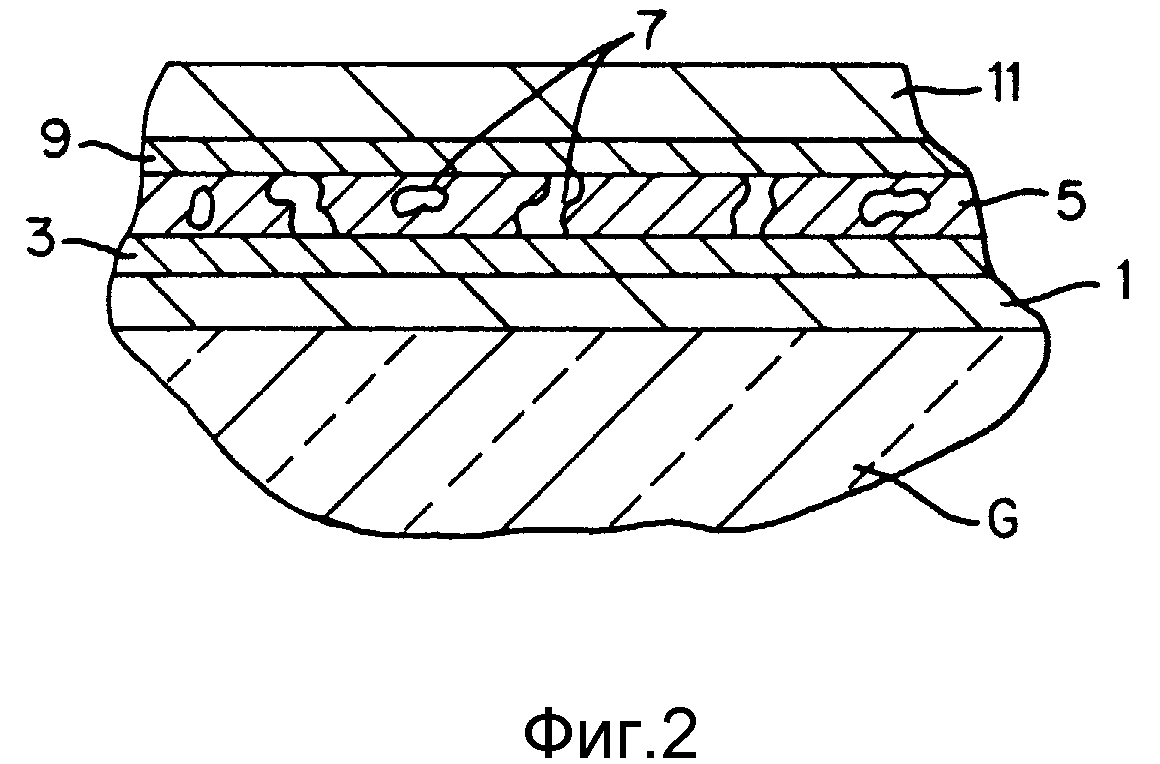

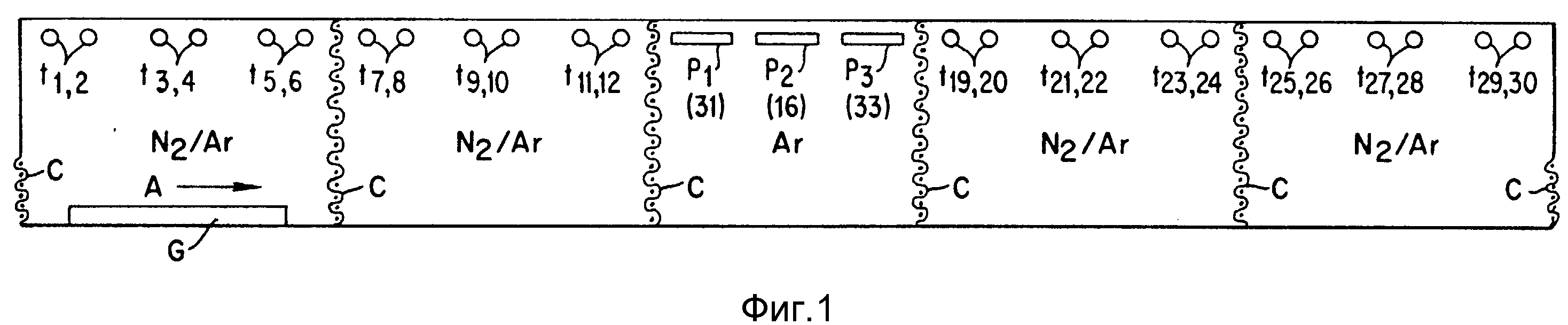

На фиг. 1 показано схематически типичное устройство для покрытия распылением Эарко, на которое делается ссылка выше, используемое для производства этого известного изделия Эарко, которое показано на чертеже 2. Со ссылкой на чертеж 1 зоны 1, 2, 4 и 5 выполнены из силиконовых (Si) круглых катодов (t1-12 и t19-30) и распыление выполняется в атмосфере 100% N2. Зона 3 обычно использует плоские катоды "P" и применяется для того, чтобы получить три промежуточных слоя, т.е. Ni:Cr/Ag/Ni:Cr. Атмосфера 100% аргона используется в зоне 3.

Хотя такое стекло с покрытием приобретает хорошую механическую долговечность и химическую сопротивляемость (т.е. покрытие имеет сопротивляемость против образования трещин, сопротивляемость на износ и химическую стабильность) и, таким образом, приобретает такие важные характеристики по сравнению с пиролитическим покрытием, другие его характеристики оказываются на практике ниже уровня инфракрасной отражаемости и пропускаемости видимой части света, требуемого для низкого значения излучения архитектурного стекла. Например, для стекла толщиной по крайней мере 3 мм пропускаемость видимой части света (освещенность с•10oC obs.) для изделия, показанного на чертеже 2, составляет обычно только приблизительно 76%, Eh составляет приблизительно 0,20-0,22 и En составляет приблизительно 0,14-0,17. Оба этих значения коэффициента излучения оказываются значительно высокими. В дополнение сопротивление листа (Rs) оказывается относительно высоким 15,8 Ом/квадрат (наиболее приемлемое значение примерно менее 12,0).

Далее это стекло согласно чертежу 2 не подвергается термообработке, так что оно не может гнуться, подвергаться отпуску или тепловым нагрузкам без оказания отрицательного воздействия на покрытие или основание. Это связано с тем, что, подвергаясь термообработке, слой серебра становится подверженным быстрым изменениям и препятствует развитию разработок. В результате излучение значительно возрастает, потому что слой серебра становится неоднородным, химическая сопротивляемость оказывается очень плохой и пропускаемость сильно возрастает.

Таким образом, хотя долговечность была значительно улучшена и хотя эти покрытия таким образом становились конкурентными с обычными уплотнителями, характеристики регулирования прохождения солнечного света и возможности термообработки оказывались ниже оптимальных значений, необходимых для многих современных архитектурных целей.

Используя затем установку и атмосферу согласно фиг. 1 и контролируя скорость и электрический ток в процессе распыления, соответственно по известному методу Эарко, была получена система слоев, такая как показано на фиг. 2 в известном уровне техники. На фиг. 2 изображено основание из стекла "G". Такое основание из стекла являлось предпочтительно листом стекла толщиной примерно 2 мм - 6 мм, изготовленного известным методом флотации и из типичного состава сода-клей-силикон, исторически применяемого в этом процессе. В зонах 1-2 образовывался первый нижний слой 1, состоящий из Si3N4. Его номинальная толщина была примерно 325

Дополнительно к системе слоев Эарко, показанной на фиг. 2, было сообщено в патенте и в научно-технической литературе о других покрытиях, содержащих серебро и/или Ni.:Cr как слои для отражения инфракрасных лучей и для других целей регулирования света. Смотри также диэлектрики, металлические слои, разработанные во многих патентах, например, в патенте США N 4179181. Хотя такие другие покрытия известны или о них имеются сообщения, однако до настоящего изобретения ни одна из этих ссылок не касалась или в них не была описана возможность применения высокопроизводительного способа покрытия распылением и в тоже время получения стекла, которое не только приближалось бы или было бы эквивалентно по долговечности стеклу с пиролитическим покрытием, но которое также обладало бы отличными характеристиками регулирования прохождения солнечных лучей.

Популярность стекла, покрытого металлом и окислом металла, в архитектурных зданиях и в автомобилестроении, также хорошо известна. Как уже сообщалось преимущественно в патентной и другой литературе, такое стекло обычно приобретает благодаря манипуляции с системой покрытия слоев довольно приемлемый уровень отражаемости, пропускаемости, излучения, химической сопротивляемости и долговечности, а также желаемый цвет. Смотри, например, в этом отношении патент США N 4462883.

Другое известное покрытое стекло Эарко "Эаркул 72 или 76" состоит, в основном из следующих слоев, начиная от поверхности стекла, SnO2/Al/Ag/Al/SnO2. Хотя и термообработанное такое покрытое стекло оказывается мягким и не имеет достаточной долговечности.

В последние годы популярность покрытого стекла стала причиной многих попыток получить изделие из покрытого стекла, которое могло бы покрываться до термообработки и которое после этого подвергалось бы термообработке без отрицательного изменения характеристик покрытия или самого стекла (т.е. окончательное изделие из стекла).

Одной из причин таких попыток, например, является то, что представляется очень трудным делом получить однородное покрытие на уже изогнутом участке стекла. Хорошо известно, что, если поверхность плоского стекла может быть покрыта и затем изогнута, то может использоваться более простая технология, чтобы получить однородное покрытие, чем если бы стекло было первоначально изогнуто.

В прошлом были разработаны определенные технологии для изготовления изделий из покрытого термообрабатываемого стекла, которое может затем подвергаться термообработке путем отпуска, изгибания или использования известной технологии "тепловой нагрузки". В общем, многие из этих покрытых изделий (такое изделие как на фиг. 2) обладали отрицательными характеристиками без термообработки при высокой поднимающейся температуре, необходимой для эффективного осуществления изгиба, отпуска и/или тепловой нагрузки (т.е. 1150oF - 1450oF; 461,1o C - 627,8oC). Такие технологии обладают отрицательными характеристиками в связи с необходимостью сохранять температуру приблизительно при 1100oF (593,33oC) или ниже, чтобы получить возможность для термообработки без отрицательного воздействия на покрытие или его основание. Для этой последней ситуации, а именно при окончательном пожелании, чтобы отсутствовало любое существенное отрицательное воздействие на покрытие или его основание, используется в соответствии с данным выше определением термин "термообрабатываемый".

В этом отношении патент США N 5188887 описывает некоторые известные системы покрытия, которые являются термообрабатываемыми, как это определяется термином в этом патенте, поскольку они могут успешно подвергаться термообработке при высокой возрастающей температуре, чтобы получить желаемый результат, несмотря на осуществляемые отпуск, изгиб или тепловую нагрузку. В общем эти известные составы для покрытия являются по-своему оригинальными в системе покрытия слоев, применяемой как металлический слой, высокое содержание никеля в сплаве которого в его предпочтительной форме, известным как сплав Хейнес 214, составляет в основном 75, 45% Ni; 4,00% Fe; 16,00% Cr; 0,04% C, 4,50% Al и 0,01% Y (проценты приводятся массовые). При использовании сплава с высоким содержанием никеля, такого как Хейнес 214, и покрытии его стехиометрическим окислом олова (SnO2) или только одним или другими слоями (такими как нижний слой того же самого стехиометрического окисла олова и/или промежуточный слой алюминия между верхним слоем Sn)2 и сплавом с высоким содержанием никеля), было найдено, что способность к термообработке изделий из стекла при высокой температуре от приблизительно 1150oF - 1450oF (621,11oC - 787,78oC) в течение примерно 2-30 мин может быть достигнута без существенного ухудшения цвета, механической долговечности, излучения, отражаемости или пропускаемости. Эти составы обладают поэтому существенным улучшением термообрабатываемых систем по сравнению с известными системами.

Патент США N 5229194, который является известным уровнем техники для предмета настоящего изобретения благодаря осуществляемой коммерческой реализации в течение более одного года до даты подачи настоящей заявки, описывает существенный прогрессивный элемент в термообрабатываемых покрытиях. В настоящем изобретении было найдено, что уникальные результаты в области термообрабатываемого стекла, покрытого распылением (как этот термин определяется в данном случае), получались в частности тогда, когда использовались как "потайные" окна в транспортных средствах, если слой из металлического никеля или слой из сплава с высоким содержанием металлического никеля покрывался нижним и верхним отдельным слоем из окиси или нитрида никеля или из сплава с высоким содержанием никеля и далее покрывался верхний слой из таких окисей как SnO2, Zn, TiO2 или окисей этих сплавов. Силикон также упоминается как полезный для первого верхнего покрытия слоя, содержащего металлический никель. Содержание указанного выше патента N 5229194 включено в настоящую заявку в качестве ссылки.

Упомянутая выше система слоев, описанная в патенте США N 5229194 оказалась, в частности термообрабатываемой и устойчивой против истирания. Однако, хотя первоначально была определена некоторая химическая сопротивляемость, определенные системы, запущенные в массовое производство, не могли выдержать серьезный тест на химическую сопротивляемость путем кипячения в течение одного часа в 5% HCl (обсуждалось выше). Их характеристики инфракрасной и ультрафиолетовой отражаемости были, однако, определены как великолепные для широкого диапазона их использования. Все-таки в дальнейшем их характеристики пропускаемости видимой части света, которые желательно должны быть низкими при использовании "потайного" окна, оказались слишком низкими, чтобы действительно использоваться в качестве окон или панелей в архитектурных или бытовых целях, когда требуется высокая пропускаемость видимой части света. Таким образом, когда производство осуществляется установкой для покрытия распылением, чтобы выполнить заказы на получение покрытого стекла для архитектурных и бытовых целей после выполненного покрытия листа стекла для "тайных" окон, установка для покрытия должна быть остановлена, чтобы затем можно было сформовать новую систему слоев. Если такая остановка может быть предотвращена, то достигается существенное экономическое преимущество.

В поданной заявке на патент с серийным номером N 07/876350 от 30 апреля 1992 года, принадлежащей нам, с названием "Высокие эксплуатационные качества, долговечность, низкое излучение стекла и способ его изготовления", описываются некоторые уникальные системы слоев с покрытием распылением, имеющие уникальную применимость для архитектурных и бытовых целей, благодаря приобретенной ими не только хорошей химической и механической долговечности, но и также их характеристиками регулирования проходимости солнечных лучей. Эти системы собственно, считаются как стекло с "низким излучением" (покрытия), потому что их полусферическое излучение (Eh) было, в общем менее чем 0,16 и их нормальное излучение (En) было в общем менее чем приблизительно 0,12. Измеренное другим способом сопротивление листа было предпочтительно менее чем приблизительно 10,50 Ом/квадрат. Дополнительно для нормальной толщины стекла (например 2 мм - 6 мм) пропускаемость видимой части света составляла предпочтительно приблизительно 78% или более (по сравнению с менее чем приблизительно 22-23% в некоторых предпочтительных вариантах исполнения указанных выше термообрабатываемых систем слоев для "потайных" окон по патенту США N 5229194).

Изобретение по указанной выше поданной заявке на патент с серийным номером 07/876.350, по которой получен патент США N 5344718, включенное в настоящую заявку в качестве ссылки, достигло уникально низкого излучения, высоких значений пропускаемости видимой части света (T > 78%, E < 0,12 и т.д.) вместе с хорошей химической долговечностью (прошло серьезное испытание кипячением в 5% HCl) и сопротивляемостью на истирание в результате применения системы слоев, которая в первом варианте исполнения с пятью слоями включала в общем, (в направлении от основания стекла) нижний слой из Si3N4, первый слой из никеля или сплава никеля (например, нихром), слой из серебра, второй слой из никеля или сплава никеля и верхний слой из Si3N4. В некоторых предпочтительных вариантах исполнения система слоев в направлении от основания стекла состояла, в основном, из: Si3N4 /Ni:Cr/Ag/Ni:Cr/Ag/Ni:Cr/Si3N4. Эта система из семи слоев смогла показать несколько более высокую долговечность и высокие характеристики сопротивляемости появлению трещин чем описанная выше система из пяти слоев. В каждой системе, однако, предпочтительным слоем был нихром Ni:Cr, т.е. 80/20 по весу Ni/Cr и в которой основная часть хрома была представлена как нитрид Cr, потому что слой Ni:Cr был образован в атмосфере, содержащей азот.

К сожалению, эти системы слоев стекла с такой долговечностью, низким излучением, высокой пропускаемостью видимой части света оказались нетермообрабатываемыми. Считается, что такая непригодность к термообработке объясняется наличием металлического слоя серебра, приобретающего во время термообработки неоднородность благодаря несмачиваемости, потому что в этом случае Ni: Cr, охватывающий слои, не может сохранить непрерывность слоя серебра во время термообработки. Таким образом эти обладающие преимуществами системы слоев не могут быть использованы в тех случаях, когда покрытое стекло подвергалось затем термообработке отпуском, тепловыми нагрузками и изгибом. К сожалению, слои серебра также необходимо было применять, чтобы добиться желаемых результатов низкого излучения.

Необходимо напомнить в этом отношении, что для использования в некоторых областях, как архитектура, жилищное строительство и автомобилестроение требуется покрытое стекло, которое должно подвергаться отпуску, изгибу или тепловым нагрузкам. Более того, при использовании в архитектурных целях часто требуется использование термообрабатываемого стекла "закаленного и т.д." совместно с нетермообрабатываемым стеклом в соответствии с упомянутым выше серийным номером 07/876.350. В связи с этим возникает необходимость в производстве термообрабатываемого стекла, которое показывает характеристики (цвет, излучение, сопротивление листа и т.д.) в основном выравниваемые с характеристиками нетермообрабатываемого стекла, описанного в упомянутом выше серийном номере N 07/876.350, так чтобы оба стекла могли использоваться вместе, например, в том же самом здании при совместном монтаже.

В нашей поданной заявке на патент с серийным номером N 08/102.281 от 5 августа 1993 года, на которую в этой заявке делается ссылка, описана великолепная система слоев термообрабатываемого стекла. Такая система слоев, в общем, включает несколько однородных систем слоев, каждая из которых включает использование катодов для покрытия распылением и атмосферы, чтобы образовать основную часть слоев, слои из Si3N4 и Ni/Cr и/или из их окислов. Изделия из покрытого стекла, описанные в серийном номере N 08/102.281 оказываются великолепными после термообработки, но они не проявляют оптических характеристик (цвет, излучение, отражаемость и т.д.) в основном аналогичных или в основном выравненных с теми характеристиками нетермообрабатываемого стекла, которые описаны, в упомянутом серийном номере N 07/876.350. Несмотря на то, что даже хотя оно и не пригодно для системы, которая после термообработки, в основном, выравнивается с другим стеклом в нетермообрабатываемой форме, оно может производиться благодаря аналогии слоев при минимальных изменениях в технологии покрытия распылением вместе со стеклом согласно настоящему изобретению, а также со стеклами типа, описанного в N 07/876.350. Это является существенной характеристикой и открытием в нашем предлагаемом изобретении.

Действительно важное открытие и, таким образом, существенный аспект нашего изобретения, как это более подробно описано ниже, состоит в том, чтобы выполнить давно ощущавшееся требование производить с минимальными изменениями в технологии покрытия распылением широкий диапазон изделий, покрытых распылением, каждое из которых будучи различным при этом удовлетворяло бы различные потребности самых разнообразных потребителей. Например, и это пояснено ниже, в типичном катоде 30 установки для покрытия распылением Эарко, использующего катоды из силикона, Ni/Cr и серебра, предмет настоящего изобретения предусматривает способность производить одной операцией при простой настройке параметров установки для покрытия распылением изделия для автомобильной промышленности (например, листовое покрытое стекло, затем изгибаемые в ветровые стекла и т.д.), как описано в серийном номере N 08/102.281, изделия для архитектурных целей (здания), которые не подвергаются отпуску, как это описано в серийном номере N 876.350, и изделия для архитектурных целей и автомобильной промышленности, которые подвергаются отпуску и изгибу и которые оптически выравниваются с изделиями в серийном номере N 876.350, как описано в предмете настоящего изобретения.

Поэтому очевидно, что существует необходимость в такого рода системе слоев стекла, покрываемого распылением, которое после термообработки (отпуск, изгиб и т.д.) имеет оптические характеристики, которые в основном выравниваются или в основном являются аналогичными характеристикам нетермообрабатываемого покрытого стекла с низким излучением в упомянутом выше серийном номере N 07/876.350, по которому получен патент N 5.344.718, и которое может изготавливаться той же самой операцией, как указано выше, как нетермообрабатываемое стекло без остановки технологического цикла покрытия распылением. Целью настоящего изобретения является удовлетворение такой потребности, а также других потребностей, которые становятся очевидными для специалиста в данной области, ознакомившегося с представленным ниже описанием.

Используемый в данном случае термин "Si3N4" означает, в целом, формацию нитрида силикона и не обязательно точное стехиометрическое количество нитрида силикона, и что образованный из нее слой, не содержит точную порцию нитрида силикона, поскольку в некоторых случаях используемые катоды могут обмазываться небольшими количествами таких элементов, как алюминий, которые затем проявляются в элементах слоев или в их собственных нитридах. Таким образом, термин "Si3N4" используется в данном случае как сокращенное обозначение слоя, который состоит в основном из нитридов силикона.

Термин "нихром" используется в данном случае таким образом в своем общем значении, чтобы указать на слой, который включает некоторую комбинацию никеля и хрома, по крайней мере такую комбинацию, которая имеет металлическую форму, хотя некоторые могут быть окислами. Аналогичным образом термин "серебро" означает, что слой состоит в основном из металлического серебра, но может также включать некоторые другие элементы в небольших концентрациях, которые не оказывают отрицательного воздействия на проявление характеристик серебра во всей системе в целом.

В целом настоящее изобретение удовлетворяет описанные выше потребности в указанных областях, обеспечивая получение изделия из термообрабатываемого стекла, покрытого распылением, имеющего систему слоев, на своей поверхности, которая имеет в направлении от стекла: (а) первый слой из Si3N4, имеющий толщину приблизительно 350-450

Пропускаемость (освещенность C•10oC obs)

приблизительно 76-78%.

Сопротивление листа (Rs) менее чем приблизительно 12 Ом/квадрат.

Излучение, нормальное (En) менее чем приблизительно 0, 12.

Излучение полусферическое (Eh) менее чем приблизительно 0,16.

В некоторых других предпочтительных вариантах исполнения нормальное излучение (En) составляет приблизительно 0,15 или менее (например, 0,14) до термообработки и приблизительно 0,11 или менее (например, 0,10) после термообработки, полусферическое излучение (Eh) составляет, менее приблизительно 0,18 (например 0,17) до термообработки и менее чем приблизительно 0,14 (например 0,13) после термообработки, и толщина слоя Si3N4, примыкающего к основанию, составляет приблизительно 375

Это изобретение удовлетворяет далее описанной выше потребности в указанной области с помощью способа изготовления изделия из термообрабатываемого стекла, имеющего указанную выше систему слоев, обладающего долговечностью и регулированием прохождения солнечных лучей в основание стекла, который включает: (a) покрытие распылением в атмосфере, содержащей азот, нижнего слоя из Si3N4; (b) покрытие распылением в атмосфере, содержащей инертный газ, первого слоя из никеля или нихрома, первый слой из никеля или нихрома составляет по крайней мере толщину приблизительно 20

Пропускаемость (освещенность с•10o obs) приблизительно 76-78%.

Сопротивление листа (Rs) менее чем приблизительно 12 Ом/квадрат.

Излучение, нормальное (En) менее чем приблизительно 0,12.

Излучение полусферическое (Eh) менее чем приблизительно 0,16.

В некоторых предпочтительных вариантах исполнения настоящего изобретения выбирается термообработка в виде отпуска, изгиба или тепловой нагрузки, а толщина первого слоя никеля или нихрома составляет 30-50

В предпочтительных вариантах выполнения способа нижний слой из Si3N4 имеет толщину 350-450

В предпочтительных вариантах способа наносят один единственный слой серебра с толщиной 50-120

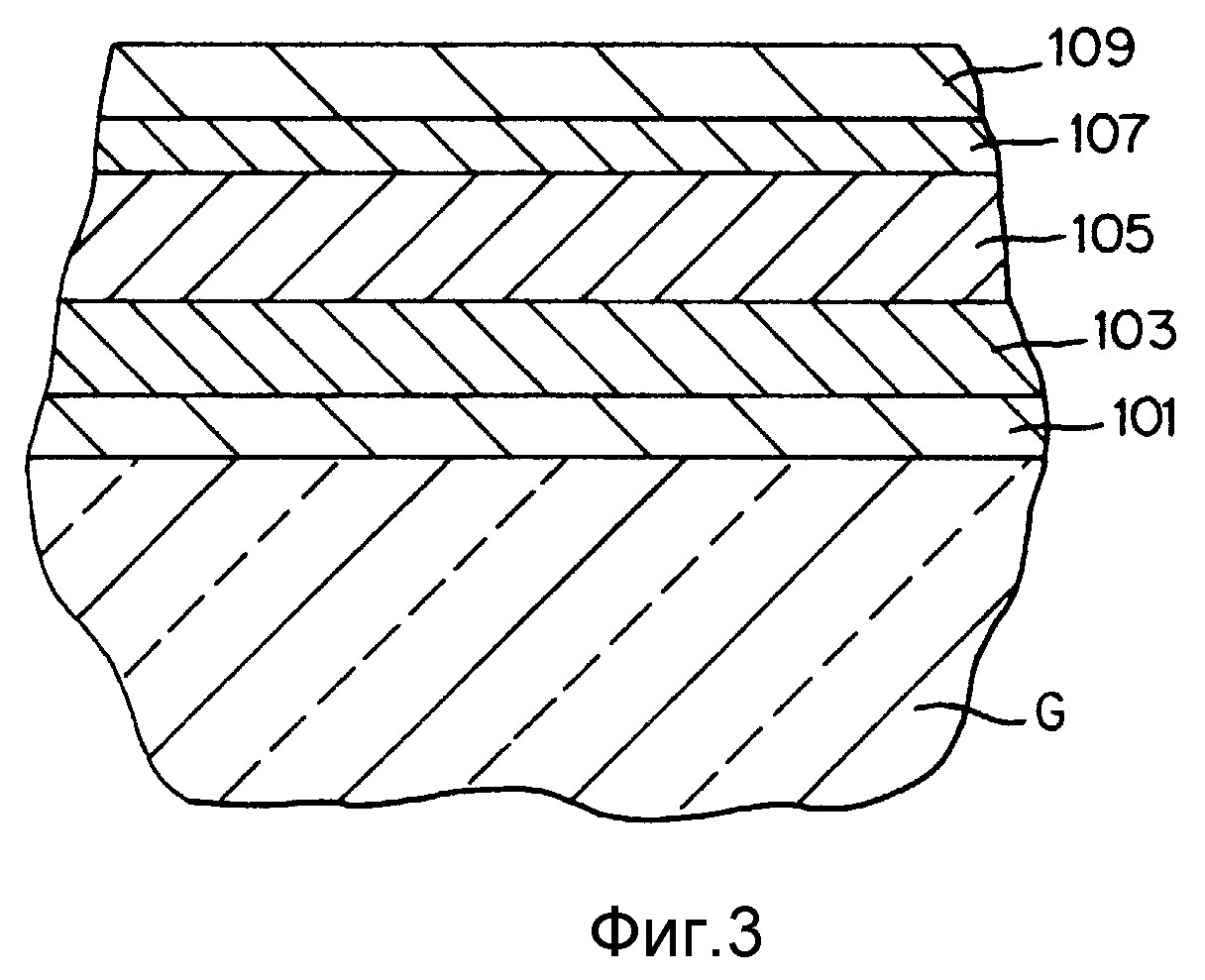

На фиг. 1 представлена схематически установка Эарко, которая может применяться на практике для осуществления настоящего изобретения (и которая применяется для различных целей на практике со ссылкой на фиг. 2); на фиг. 2 - частичное сечение системы слоев изделия из стекла, покрытого известной установкой Эарко; на фиг. 3 - частичное сечение системы согласно варианту исполнения по настоящему изобретению.

Со ссылкой на фиг. 1 изображена обычная магнетроновая установка для покрытия распылением, такая как установка Эарко, на которую делается ссылка выше. В практике осуществления настоящего изобретения используются предпочтительно пять зон, 1-5, хотя может быть использовано любое количество (например шесть). Покрываемые слои накладываются последовательно на стекло G, как это происходит в направлении по стрелке "А". Зона 1 содержит шесть вращающихся круглых катодов t1-6 предпочтительно из силикона (Si) (например, Si, обмазанный примерно 3-5% по весу А1 для проводимости). Зона 2 содержит еще шесть круглых катодов t7-12 из того же материала Si. Аналогичным образом, зоны 4 и 5 содержат еще по шесть круглых катодов t19-24 и t25-30 соответственно из того же самого материала Si. Зоны 1, 2, 4 и 5 каждая используют три (3) катода (не показано), при этом каждый катод оперирует двумя вращающимися катодами из силикона (Si).

Средняя зона 3 образуется или тремя плоскими катодами P1-3 (т.е. номера 31, 16 и 33 соответственно), тремя вращающимися круглыми катодами или их комбинацией для получения трех центральных слоев пятислойной покрытой системы, показанной на фиг. 3. Катоды зоны 3 могут, конечно, таким образом использоваться для того, чтобы сделать три центральных слоя системы слоев, известной по ссылке Эарко, показанной на фиг. 2, три центральных слоя пятислойного нетермообрабатываемого покрытого стекла.

Как это будет более подробно описано в примерах, представленных ниже, эти три различных стекла могут все производиться последовательно друг за другом в любом порядке с помощью одной и той же установки для покрытия распылением, не меняя катоды или не останавливая установку для покрытия распылением, применяя только простое регулирование уровня электрического тока и атмосфер в определенных зонах установки для покрытия распылением.

Во время работы зоны 1-5 разделены соответствующими занавесками "C" на своих концах, чтобы при этом установить в каждой зоне заданную контролируемую атмосферу с помощью известного аппарата, что хорошо известно в области покрытия распылением.

На фиг. 3 показано термообрабатываемое покрытое стекло согласно нашему изобретению, которое может быть получено путем использования установки по фиг. 1. На основании флотационного стекла (толщиной приблизительно 2 мм- 6 мм) образованы пять слоев. Любой тип или размер основания флотационного стекла может быть использован (например прозрачное, зеленое и т.д.). Например, основание стекла может быть прозрачным стеклом, имеющим толщину приблизительно 2,5 мм - 3,5 мм.

Первый слой 101 представляет собой Si3N4 (нитрид силикона) и образуется в зонах 1-2, используя преимущественно атмосферу азота приблизительно 80% и аргона приблизительно 20%. При определенных оптимальных условиях может быть введена в основном атмосфера 100% N2 (азота) в зоны 1-2. Давление в зонах 1-2 сохраняется преимущественно на уровне приблизительно 2,0 - 3,0 • 10-3 Торр (часто преимущественно приблизительно 2,0 мкм).

Когда используется основание из прозрачного стекла толщиной приблизительно 2,5 мм - 3,5 мм, то покрытое стекло имеет пропускаемость видимой части света приблизительно 86-90% после зоны 1 и приблизительно 81-84% после зоны 2.

Далее металлические слои 103, 105 и 107 образуются в зоне 3. Зона 3 преимущественно использует рабочий газ в основном из 100% аргона, сохраняющим давление примерно 1-2 мкм. Небольшое количество O2 (например, 5-10%) может оптимально вводиться в зону 3. При таком исполнении плоский катод P1 (31) является преимущественно нихромом 80/20, но он может быть никелем или другим сплавом на никелевой основе по желанию.

Толщина слоя 103, образованного через катод P1, должна быть важным аспектом некоторых вариантов исполнения настоящего изобретения. Было найдено, что в результате изменения нижнего никель-хромового слоя 103 в некоторых примерах на коэффициент примерно 2-4 (например, примерно 3) выше стандартного известного как Эарко изделия из покрытого стекла, показанного на фиг. 2, а также выше пятислойного покрытого стекла, описанного в общей нашей заявке с серийным номером 07/876.350, получаемое изделие из покрытого стекла может подвергаться термообработке обычным способом (например, отпуск и т.д.) термообработки без отрицательного воздействия на однородность изделия из стекла и получаются желаемые и заранее определенные характеристики регулирования прохождения солнечных лучей. В этом отношении совершенно неожиданно было найдено, что в предпочтительном варианте исполнения настоящего изобретения начальные оптические характеристики нетермообрабатываемых покрытий (цвет, излучение, отражаемость, пропускаемость и т.д.) регулируются во время термообработки таким образом, что те же самые оптические характеристики после термообработки почти точно выравниваются с теми же характеристиками пятислойного нетермообрабатываемого покрытого стекла, описанного в нашем серийном номере N 07/876.350.

Было найдено в этом отношении, что только более нижний слой 103 из никеля или нихрома нуждается в утолщении. Утолщение верхнего слоя 107 из никеля или нихрома удивительно не влияет на термообрабатываемость изделия, а утолщение обоих слоев, получающееся в результате термообработки, будет способствовать слишком низкой пропускаемости видимой части света при выравнивании оптических характеристик стекла согласно серийному номеру N 07/876.350.

По этой причине нижний слой 103 на никелевой основе покрывается распылением до толщины более чем приблизительно 20

Аналогичным образом нижний слой покрытия из никеля или нихрома по настоящему изобретению может накладываться на основание стекла простым увеличением силы тока на катоде (P1) установки для покрытия распылением, описанный в серийном номере N 07/876.350 на коэффициент примерно 2-3. Это является результатом производства изделия из покрытого стекла в соответствии с настоящим изобретением, которое отличается от пятислойного покрытого стекла по серийному номеру N 07/876.350, потому что нижний слой из никеля или нихрома по настоящему изобретению является существенно толще (например, приблизительно в 2-3 раза толще) чем по серийному номеру N 07/876.350.

3атем, после того как нижний слой 103 на никелевой основе был наложен через катод P1 и соответствующий катод (не показан), образуется слой 105 на основе серебра. Плоский серебряный катод P2 (16) используется для того, чтобы образовать этот слой из серебра 105 до толщины приблизительно 50-120

3атем другой в основном чисто металлический слой 107 из нихрома 80/20 (или на другой никелевой основе) образуется тем же самым образом, как и первый слой 103 из никеля или нихрома, за исключением того, что слой 107 является, в основном, тоньше чем утолщенный слой 103 из никеля или нихрома. Слой из нихрома 107 имеет предпочтительно толщину 9-15

Предпочтительный вариант исполнения настоящего изобретения использует нижний или первый слой 103 из нихрома толщиной приблизительно 45

Плоский катод P3 (33) используется для образования верхнего слоя из нихрома 107 при силе тока на втором нихромовом катоде P3, составляющем от половины до одной третьей от тока на первом нихромовом катоде P1, и, в основном, равной силе тока на втором катоде P3 из никеля или нихрома по серийному номеру N 07/876.350. После выхода из зоны 3 система слоев состоит в основном из нитрида силикона /никель-хрома/серебра/ никель-хрома и имеет пропускаемость видимой части света приблизительно 52-54%, когда используется основание из прозрачного стекла толщиной приблизительно 2,5 мм - 3,5 мм.

Покрытое стекло продолжает двигаться в зону 4, в которой технологический газ может быть, в основном, или 100% азотом или, более предпочтительно смесью азота и аргона (например, 80% азота и 20% аргона). Зоны 1, 2, 4 и 5 по настоящему изобретению являются предпочтительно аналогичными зонами 1, 2, 4 и 5 установки для покрытия распылением, используемой при производстве пятислойного нетермообрабатываемого покрытого стекла по серийному номеру N 07/876.350. Как и в зонах 1-2 давление в зонах 4-5 сохраняется предпочтительно на уровне приблизительно 2.0-3.0•10-3 Торр (предпочтительно приблизительно 2,0 мкм).

В зонах 4-5 верхний или самый верхний слой 109 из нитрида силикона (Si3N4) образуется аналогичным образом, как и при образовании нижнего слоя 101 из нитрида силикона. Самый верхний слой 109 из нитрида силикона оказывается несколько толще чем нижний слой 101 из нитрида силикона, как было указано в серийном номере N 07/876.350. Например, более нижний слой 101 из нитрида силикона образуется преимущественно с толщиной приблизительно 350-450

Хотя толщины нижнего и верхнего слоев 101 и 109 из нитрида силикона согласно настоящему изобретению могут быть такими же как и толщины в известном изделии Эарко (см. фиг. 2), в предпочтительных вариантах исполнения настоящего изобретения каждый слой из Si3 N4 этого покрытого стекла утолщается по сравнению со слоем в изделии Эарко, показанном на фиг. 2, чтобы быть, в основном, эквивалентным слоям покрытого стекла по серийному номеру N 07/876.350. Это сопровождается простым увеличением тока в устройстве для покрытия распылением в зонах 1-2 и 4-5 приблизительно на 20% или более, чтобы получить эти более высокие толщины. Антиотражаемость слоев из Si3N4 в зонах 4-5 повышает пропускаемость видимой части света в стекле до приблизительно 61-66% и 70-73% соответственно.

Получаемая система слоев имеет долговечность приблизительно такую же самую как и система слоев Эарко согласно фиг. 2 (т.е. она имеет только незначительно меньшую сопротивляемость образованию трещин, но выдерживает испытание на долговечность). Получаемая система слоев показывает заметно превосходные характеристики излучения, пропускаемости, термообрабатываемости и сопротивления листа по сравнению с теми характеристиками изделия из покрытого стекла Эарко, которые описаны в известном уровне техники, по фиг. 2. Она также является химически устойчивой.

До своей термообработки покрытое в соответствии с предпочтительным вариантом исполнения изобретения стекло по фиг. 3 имеет пропускаемость видимой части света приблизительно 70-73%, сопротивление листа приблизительно 16,0 или менее (более предпочтительно приблизительно 14,0-14,5 Ом), En приблизительно 0,14 - 0,16, и Eh менее чем приблизительно 0,20 (например приблизительно 0,17).

Однако после термообработки (например, отпуск, изгиб, тепловые нагрузки и т.д.) эти предпочтительные варианты покрытого стекла по фиг. 3 имеют пропускаемость видимой части света более чем приблизительно 76%, сопротивление листа менее чем приблизительно 12 Ом (предпочтительно менее чем приблизительно 10,5-11,0 Ом), En менее чем приблизительно 0,12 (предпочтительно приблизительно 0,10-0,11); и Eh менее чем приблизительно 0,16 (предпочтительно приблизительно 0,14 или менее).

Термообработка может, например, представлять собой обработку при 685oC в течение приблизительно пяти минут, циклическую обработку при 665oC в течение приблизительно 16 мин, или обработку в любой другой известной отпускной печи.

Слои из Si3N4 в соответствии с настоящим изобретением имеют соответственно толщину, которая может быть отрегулирована в виде "тонкой настройки" с характеристиками контроля цвета, химической сопротивляемости, сопротивляемости образованию трещин и антиотражаемости изделия из покрытого стекла.

Теперь можно ясно понять на основании выполненного выше описания, что изделия из покрытого стекла в соответствии с настоящим изобретением, серийным номером N 08/102.281 и серийным номером N 07/876.350 могут последовательно производиться в той же самой установке для покрытия распылением простым регулированием соответствующего уровня тока и атмосферы в определенных зонах. Это, например, позволяет избежать проблемы, связанной с остановкой установки для покрытия распылением при переключении производства нетермообрабатываемого покрытого стекла с низким излучением по серийному номеру N 07/876.350, когда возникает необходимость в производстве термообрабатываемого покрытого стекла, которое после термообработки показывает оптические характеристики, которые в основном выравниваются с теми характеристиками, которые имеет нетермообрабатываемое покрытое стекло по серийному номеру N 07/876.350; или термообрабатываемого покрытого стекла по серийному номеру N 08/102.281. Путем простого увеличения силы тока на катоде P1 на коэффициент примерно 2-3 и уменьшения силы тока на катоде P2 на приблизительно 5-15% в установке для покрытия распылением по серийному номеру N 07/876.350 или наоборот, хотя, изменяя смесь газа в зоне 3 для покрытия, та же самая установка для покрытия распылением без ее остановки производит изделие из термообрабатываемого покрытого стекла в соответствии с настоящим изобретением, как показано на фиг. 3. Этот процесс будет более подробно описан ниже в примере 1.

Описанные выше предпочтительные варианты согласно настоящему изобретению позволяют основательно выравнивать оптические характеристики изделия из термообрабатываемого покрытого стекла с характеристиками изделия из нетермообрабатываемого покрытого стекла. Существенное преимущество настоящего изобретения состоит в том, что термообрабатываемое покрытое стекло, показанное, например, на фиг. 3, может быть покрыто и разрезано до отпуска. Это дает возможность производителю накапливать неразрезанное термообрабатываемое стекло, которое обладает способностью после термообработки основательно выравнивать оптические характеристики с характеристиками другого, обладающего высокими преимуществами, но нетермообрабатываемого стекла, такого как описано в серийном номере N 07/876.350. Вследствие этого, на практике, оба типа стекла, складируемые в неразрезанном виде, после получения многочисленных заказов от потребителей на поставку термообрабатываемого стекла различных размеров (например, отпущенного) с оптическими характеристиками, существенно выравненными с характеристиками нетермообрабатываемого стекла по серийному номеру N 07/876.350, аналогично заказанного, производитель должен только выбрать из общей описи для резки из нетермообрабатываемого и термообрабатываемого покрытого стекла в соответствии с настоящим изобретением и разрезать его на требуемые размеры, термообработать термообрабатываемые листы стекла и сразу же поставить полностью согласно заказу потребителю без ожидания специального заказа на выполнение этой операции. До этого, когда была доступна только нетермообрабатываемая, но обладающая высокими преимуществами покрытая система по серийному номеру N 07/876.350, то тратилось значительное время на выполнение заказа и существовала проблема описи стекла. Это было связано с тем, что при получении заказа на стекло, которое должно быть термообработано (например, отпущено и/или изогнуто) и возможно разрезано на размеры, отличающиеся от размеров нетермообрабатываемого стекла, необходимо было составить огромные описи неразрезанных, но непокрытых листов стекла с различными размерами, поскольку потребитель должен был ждать поступления разрезанного стекла, выбранного из общей описи, затем отпущенного и после этого покрытого. С помощью настоящего изобретения опись покрытого стекла может быть составлена из двух различных систем слоев (или более). Когда поступает смешанный заказ, то потребность потребителя быстро удовлетворяется, поскольку этап покрытия уже выполнен.

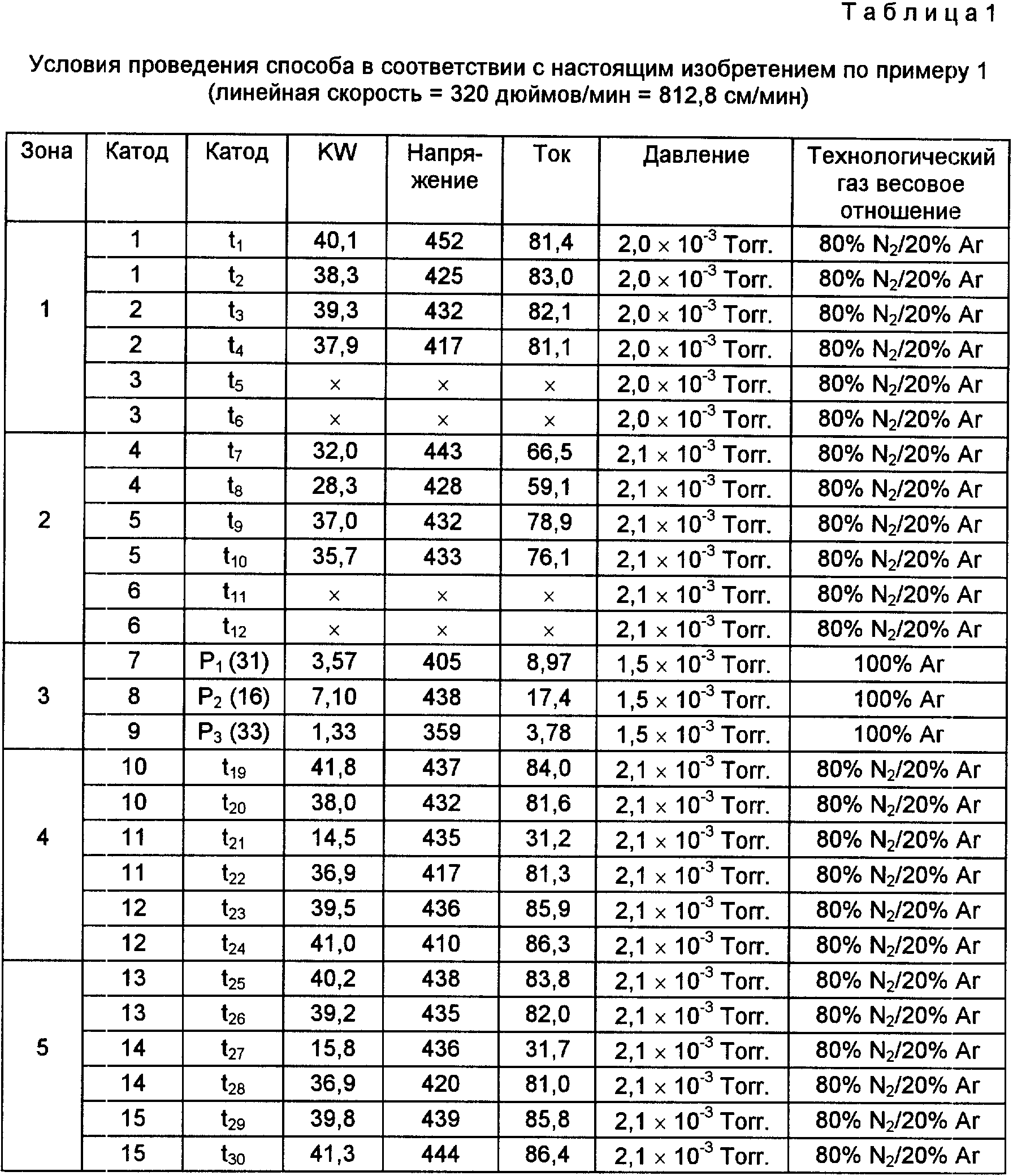

Пример 1. Типичное известное изделие из покрытого стекла типа Эарко ("STD"1 по примеру на фиг. 2, изделие из покрытого стекла в соответствии с настоящим изобретением по примеру на фиг. 3 и нетермообрабатываемое покрытое стекло по серийному номеру N 07/876.350 производились с использованием установки для покрытия распылением по фиг. 1. Термообрабатываемое покрытое стекло в соответствии с настоящим изобретением и нетермообрабатываемое покрытое стекло по серийному номеру N 07/876.350 производились последовательно в той же самой установке для покрытия распылением согласно этому примеру.

Изделие из покрытого стекла в соответствии с настоящим изобретением получалось следующим образом.

Основание G из прозрачного стекла толщиной 3,2 мм транспортировалось через установку для покрытия распылением Эарко согласно фиг. 1, зоны которого были разделены известным образом занавесками/перегородками. Линейная скорость составляла 320 дюймов/мин (812,8 см/мин). Предусматривалась известная предварительная и завершающая мойка (не показано). Основание из чистого флотационного стекла G пропускалось через зону 1, в которой имелся технологический газ при давлении 2,0 мкм (2, 0• 10-3 Торр) и представлял собой смесь 80% азота и 20% аргона. Все три катода (не показаны) зоны 1, каждый из которых имел два вращающихся круглых катода, нагружались током, который вызывал через катоды (t1-6) наложение слоя из нитрида силикона (Si3N4) толщиной, достаточной для уменьшения пропускаемости видимой части света в изделии из стекла до 87,5%.

Стекло затем пропускалось через зону 2, в которой имелся технологический газ из 80% N2 и 20% Ar, и давление было 2,1 • 10-3 Торр. Три катода зоны 2, каждый из которых имеет два вращающихся силиконовых катода, нагружались током, который вызывал наложение второго слоя из нитрида силикона (Si3N4) на изделие из стекла, уменьшая в дальнейшем пропускаемость видимой части света в изделии до 82,3%.

Стекло продолжало двигаться в зону 3, в которой имелся технологический газ 100% аргона при давлении 1,5 мкм (1,5 • 10-3 Торр). Три катода каждый с отдельным плоским катодом (P1- P3) использовались с первым (P1) и третьим (P3) плоским катодом, состоящим из сплава никеля-хрома 80% - 20%, и вторым (P2) серебряным катодом. К первому катоду из никель-хрома (P1) подавался ток величиной 3,57 кВт. Ток на серебряном катоде составлял 7,1 кВт, который был достаточным для того, чтобы получать слой из серебра на покрытом стекле с сопротивлением листа (Rs) приблизительно 14 Ом на квадрат, как было замерено в виде обычных четырех замеров. Ток, подаваемый к третьему катоду из никель-хрома (P3) составлял 1,33 кВт. Набор слоев, состоящий из нитрида силикона (Si3N4) /никель-хрома/серебра/никель-хрома, имел пропускаемость видимой части света 53,0%.

Стекло продолжало двигаться в зону 4, в которой имелся технологический газ из 80% N2 и 20% Ar и давление было 2,1 • 10-3 Торр. Три катода, каждый имеющий два вращающихся силиконовых катода, питались током, который вызывал покрытие слоя из нитрида силикона (Si3 N4), который будучи антиотражательным слоем, увеличил пропускаемость видимой части света в изделии из стекла до 64,5%.

Затем стекло подавалось в зону 5, в которой был технологический газ из 80% N2 и 20% Ar и давление было 2,1 •10-3 Торр. Три катода, имеющие каждый два вращающихся силиконовых катода, питались током, который накладывал окончательный слой нитрида силикона на основание стекла. Этот антиотражательный слой увеличивал пропускаемость видимой части света в изделии из стекла до 71,09%. Этим затем завершалась система покрытия слоев в этом примере.

Окончательная система слоев в соответствии с настоящим изобретением состояла в основном в направлении от основания из прозрачного стекла из слоя Si3N4 толщиной приблизительно 375

Это изделие из покрытого стекла было затем подвергнуто термообработке при температуре 665oC (1229oF) в течение 16 мин непрерывного цикла.

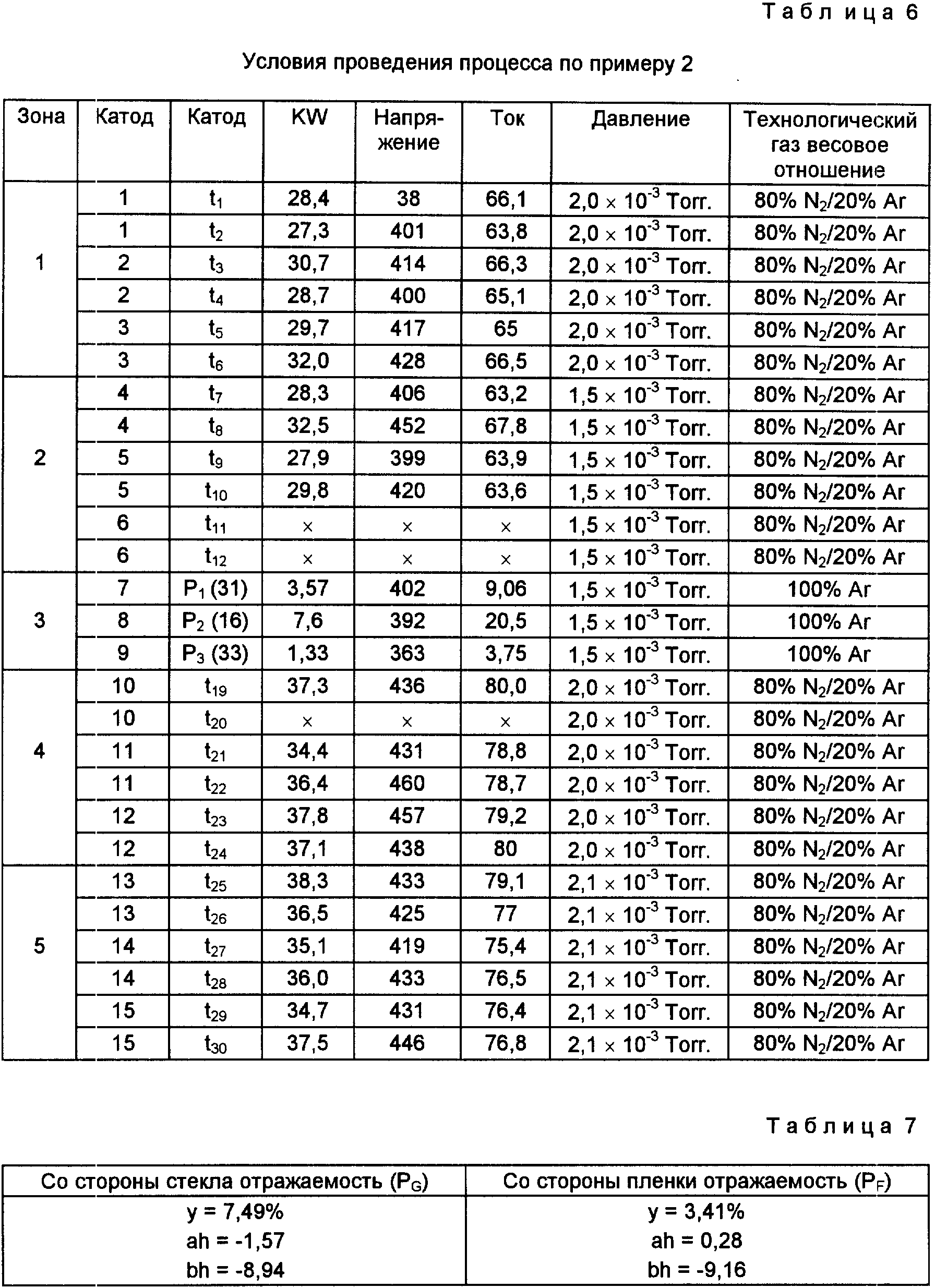

Ток, давление и параметры катода приведены в табл. 1.

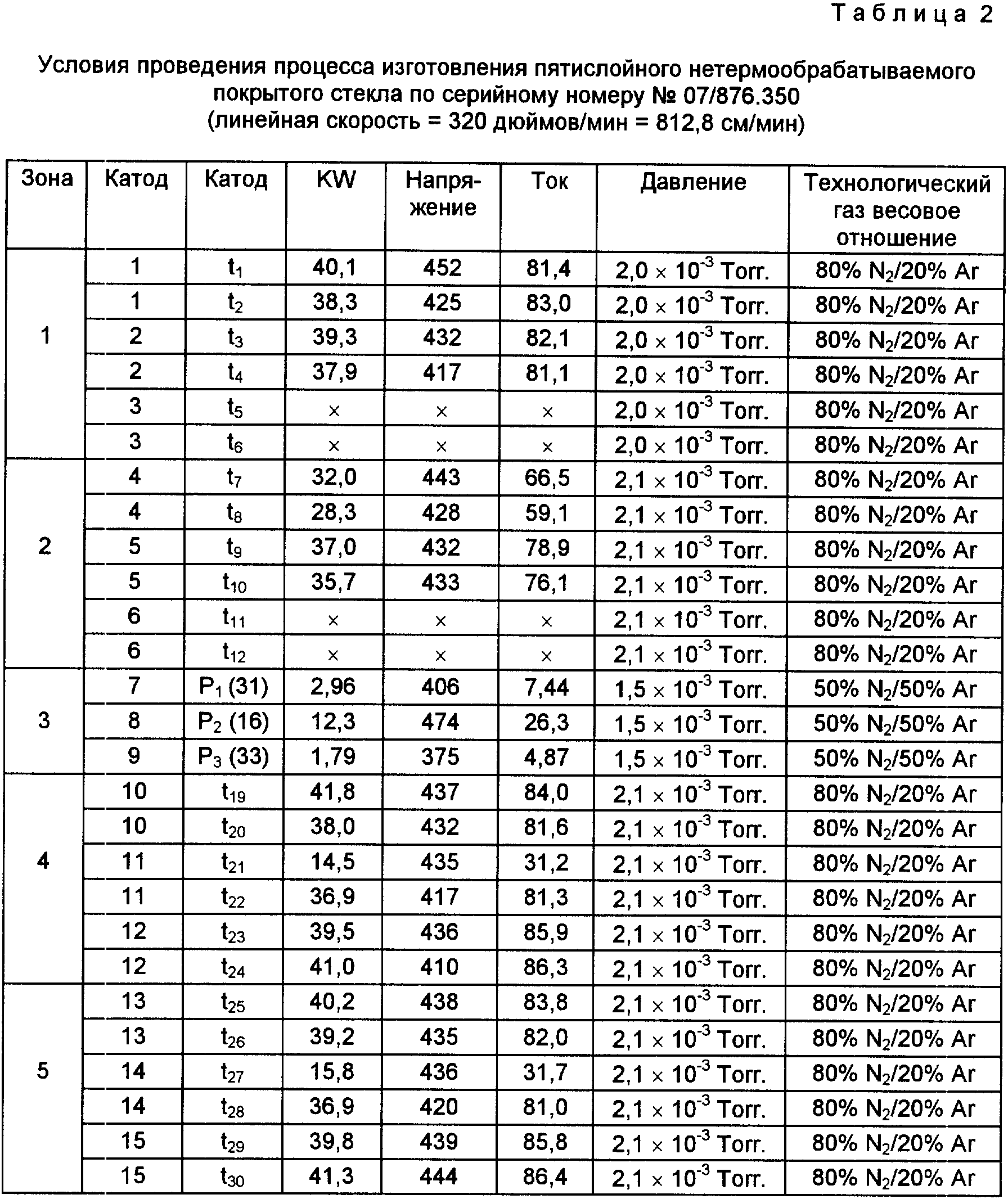

Производство нетермообрабатываемого

покрытого стекла по серийному номеру N 07/876.350

Затем регулировались уровень тока на катодах P1-P3 и атмосфера в зоне 3, и производилось затем пятислойное

нетермообрабатываемое покрытое стекло по серийному номеру N

07/876.350 на основании из прозрачного флотационного стекла толщиной 3,2 мм.

Пропускаемость видимой части света стекла по серийному номеру N 07/876.350 после зон 1 и 2 составляла соответственно 87,5% и 82%. Затем после покрытия металлических слоев распылением в зоне 3 пропускаемость стекла была 56,1% (в сравнении с 53,0% для покрытого стекла в соответствии с настоящим изобретением). Затем в зонах 4 и 5 пропускаемость видимой части света стеклом составляла 69,3% и 77,2% соответственно.

Условия проведения процесса изготовления стекла по серийному номеру N 07/876.350 приведены в табл. 2.

Как можно увидеть из табл. 1 и 2 нетермообрабатываемое покрытое стекло по серийному номеру N 07/876.350 и термообрабатываемое покрытое стекло по настоящему изобретению может быть изготовлено последовательно друг за другом в той же самой установке для покрытия распылением путем простого регулирования тока и параметров газа в зоне 3. Катоды не должны меняться и зоны 1, 2, 4 и 5 могут оставаться без изменений.

В противоположность этому подаваемый к катодам P1 и P3 ток мог быть отрегулирован до 2,30 кВт при получении газа для покрытия по серийному номеру N 07/876.350, так чтобы можно было получить оба слоя нижний и верхний Ni: Cr толщиной приблизительно 7

Термообрабатываемое покрытое стекло по серийному номеру N 08/102.281, поскольку оно имеет систему слоев из Si3N4 , нихрома и т.д., может также производиться последовательно с помощью установки для покрытия распылением, описанной выше, путем простого регулирования соответствующего уровня тока и атмосферы в установке для покрытия распылением. Например, ток к катоду P2 может быть отключен и в зоне 3 может быть обеспечена атмосфера из 95% Ar/5% O2 при давлении 1,5 • 10-3 Торр. Затем термообрабатываемое покрытое стекло по серийному номеру N 08/102.281, имеющее в основном систему слоев в направлении от основания Si3N4/Ni: Cr/Si3 N4, может производиться путем настройки установки для покрытия распылением соответствующим регулированием уровня тока.

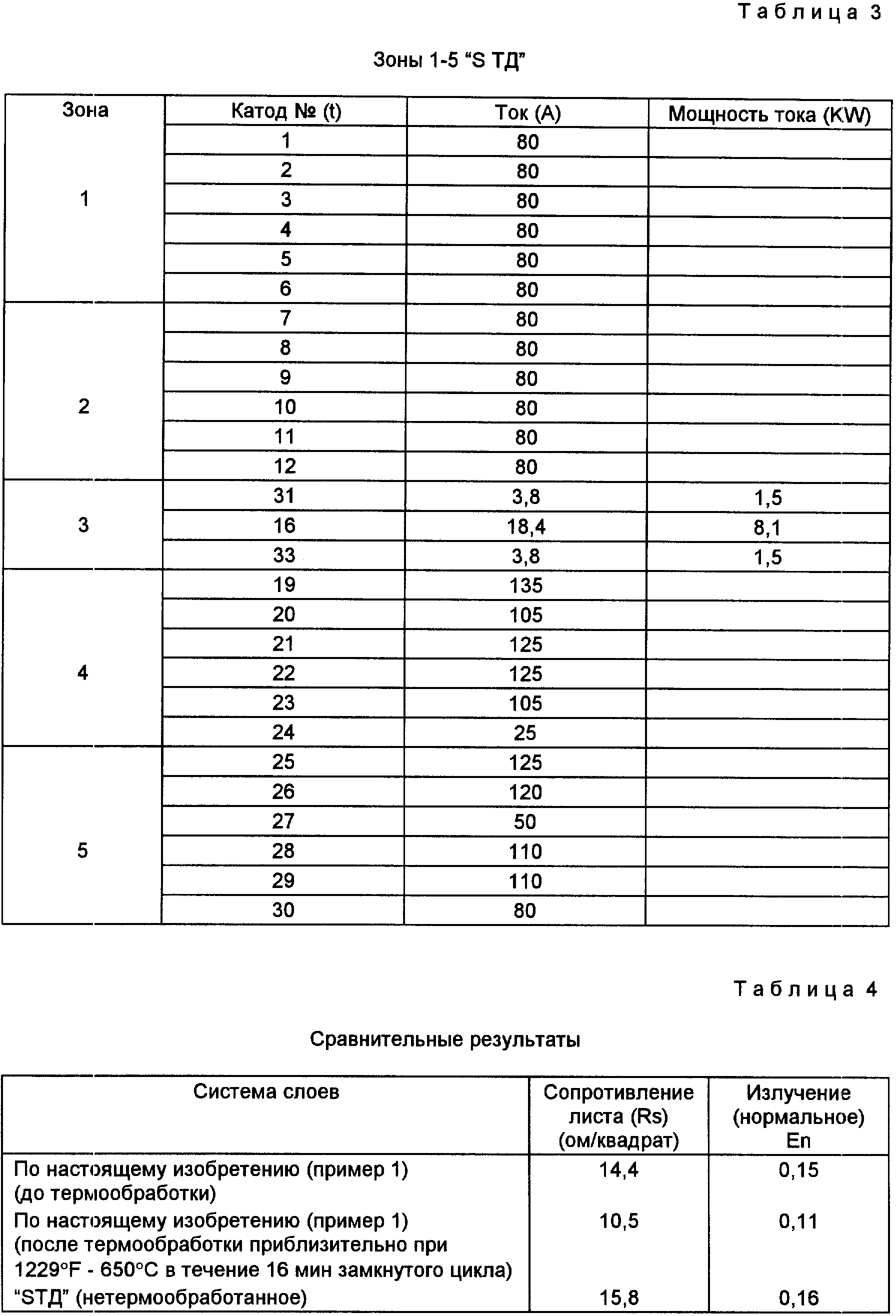

Известная формация ("STD")

Известное изделие

из стекла Эарко ("STD") по фиг. 2 было получено следующим образом.

При получении известного изделия из покрытого стекла "STD" катоды (t1-12 и t19-30) в зонах 1, 2, 4 и 5 были алюминиевыми круглыми катодами Эарко (t1-12 и t19-30), обмазанные силиконом. Катоды P1 (31) и P3 (33) были плоскими катодами и имели состав по весу 80% Ni и 20% Cr. Катод P2 (16) был также плоским, но был серебряным (Ag). Использованное основание (G) из прозрачного флотационного стекла было обыкновенным флотационным стеклом из соды-клея-силиката, произведенным Гардиан Индастриз Корп. и имевшим толщину 3 мм. Линейная скорость составляла 345 дюймов/ мин (876,3 см/мин). Давление в зонах 1-2 и 4-5 составляло 2,5 • 10-3 Торр. Использовалась атмосфера 100% N2 в этих зонах. В зоне 3 давление сохранялось на уровне 2,0 • 10-3 Торр и использовалась атмосфера 100% аргона (Ar).

Полученное изделие из покрытого стекла имело систему слоев, состоящую в направлении от основания G в основном из: нижнего слоя Si3N4 толщиной приблизительно 325

Подаваемый электрический ток к каждому катоду приведен в табл. 3.

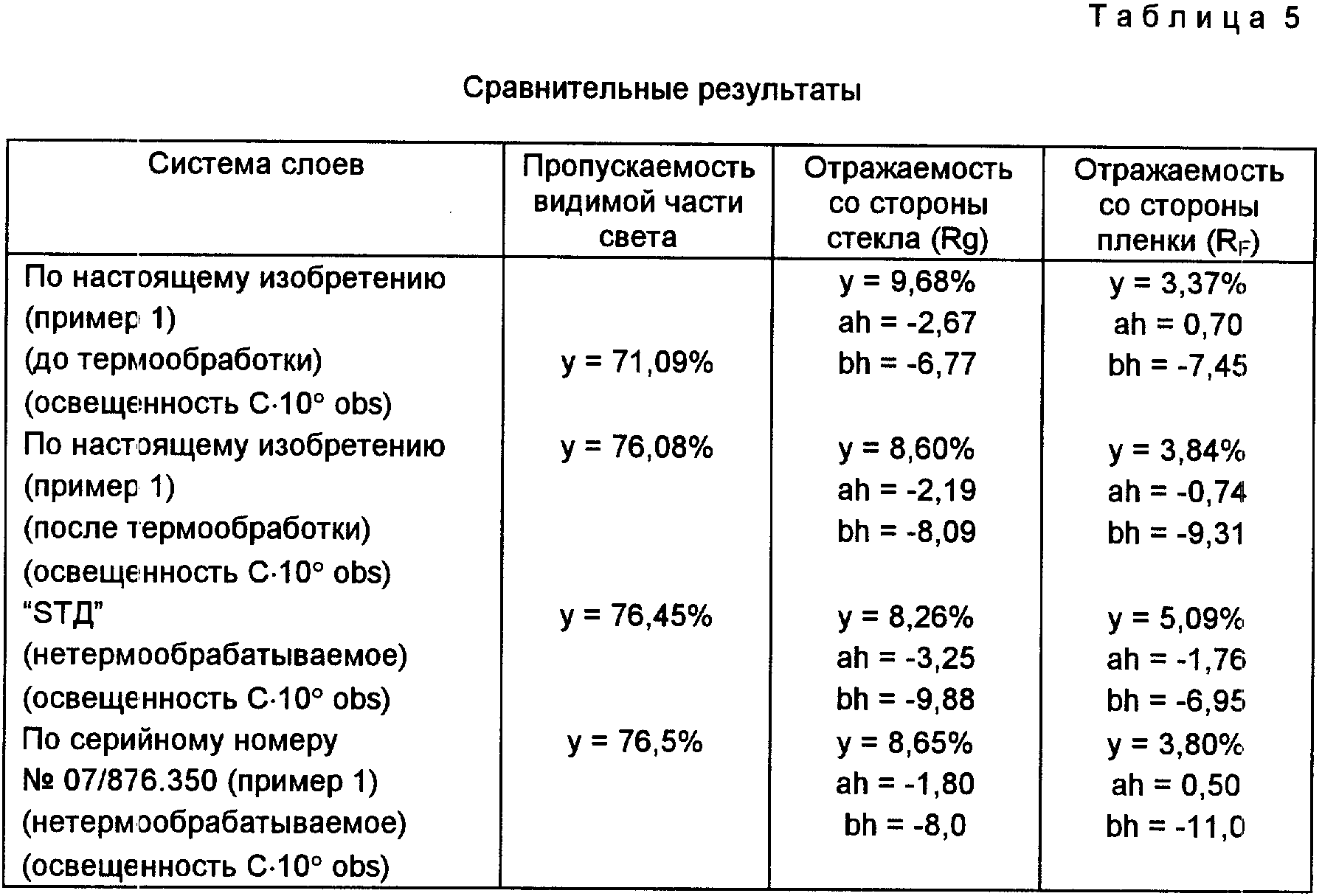

Табл. 4 и 5 показывают сравнительные результаты изделия из покрытого стекла по настоящему изобретению в сравнении с обоими изделиями из покрытого стекла "STD" со ссылкой на изделие Эарко по фиг. 2 и из нетермообрабатываемого покрытого стекла с низким E по серийному номеру N 07/876.350. Можно увидеть по табл. 4, что изделие из термообрабатываемого покрытого стекла по настоящему изобретению после термообработки имеет En и Rs значительно ниже, чем известное стекло "STD". Необходимо напомнить, что стекло "STD" является нетермообрабатываемым. Табл. 5 показывает заметную разницу в оптических характеристиках стекла "STD" и изделия из покрытого стекла по настоящему изобретению. Отражаемость Y и отражаемые цвета "ah" и "bh", сопротивление листа Rs и излучение E изделия из покрытого стекла по настоящему изобретению после термообработки оказываются удивительно аналогичными и в основном выравниваются с теми же характеристиками пятислойного покрытого стекла по серийному номеру N 07/876.350 как можно увидеть в табл. 5.

Пример 2. Этот пример описывает другую формацию изделия из термообрабатываемого покрытого стекла в соответствии с настоящим изобретением следующим образом.

Основание G из прозрачного стекла толщиной 3,2 мм транспортировалось по конвейеру через устройство для покрытия распылением Эарко по фиг. 1 с линейной скоростью 320 дюймов/ мин (812,8 см/мин), и зоны которого были разделены занавесками/стенками известным образом. Основание G продвигалось через зону 1, в которой сохранялся технологический газ при давлении 2,0 • 10-3 Торр и представлял собой смесь из 80% N2 и 20% Ar. Все три катода (не показано) зоны 1 питались током как показано на диаграмме ниже. Каждый катод имел два вращающихся силиконовых катода.

Стекло затем двигалось через зону 2, в которой технологический газ представлял собой смесь из 80% N2 и 20% Ar, но сохранялся при давлении 1, 5 • 10-3 Торр.

Стекло продолжало далее двигаться в зону 3, в которой технологический газ представлял собой смесь из 100% Ar и сохранялся при давлении 1,5 • 10-3 Торр. Три плоских катода (P1-P3) были использованы в зоне 3 с первым и третьим (P1-P3), состоявшим из сплава никеля-хрома 80-20 (нихром), и вторым (P2), состоявшим из серебра (Ag).

Стекло затем двигалось в зоны 4-5, каждая из которых использовала шесть вращающихся катодов из Si и три соответствующих катода. Технологический газ в обеих зонах 4 и 5 состоял из 80% N2 и 20% Ar и сохранялся при давлении 2,0 • 10-3 Торр и 2,1 • 10-3 Торр соответственно.

Слой Si3N4 в зоне 1 покрывался распылением до толщины, достаточной для того, чтобы уменьшить пропускаемость видимой части света до 53,8%. Слои Si3N4 в зонах 4 и 5 повышали пропускаемость видимой части света до 62,0% и 72,2% соответственно. Условия проведения процесса в зонах 1-5 по этому примеру приведены ниже в табл. 6.

После термообработки при температуре 1229oF (650,56oC) в течение 16 мин замкнутого цикла изделие из покрытого стекла по примеру 2 имело пропускаемость видимой части света (освещенность C•10o obs) 77,7%; и сопротивление листа (Rs) 10,3 Ом/квадрат. После термообработки стекло в этом примере имело следующие оптические характеристики приведенные в табл. 7.

Изделия из покрытого стекла в соответствии с настоящим изобретением являются также "долговечными" и обладают "химической" сопротивляемостью". Химическая сопротивляемость изделия, полученного в соответствии с настоящим изобретением по примерам 1 и 2, как изложено выше, была проверена путем кипячения образца 2 • 5" (5,08 • 12,70 см) изделия в 500 см3 5% H1 в течение одного часа (при температуре приблизительно 220oF - 104,44oC). Считается, что изделие "выдержало" испытание, если оно не имеет пор более чем примерно 0,003" (0, 00762 см) диаметром после такого часового кипячения. Изделия из покрытого стекла, полученные в соответствии с настоящим изобретением по примерам 1 и 2 "выдержали" испытание на химическую сопротивляемость до и после термообработки в каждом случае: a) при температуре 685oC (1265oF) в течение пяти минут, b) при температуре 665oC (1229oF) при замкнутом цикле в течение 16 мин, и c) при термообработке в стандартной отпускной печи.

"Долговечность" покрытого стекла в соответствии с настоящим изобретением по примерам 1 и 2 испытывалась до и после термообработки обычным испытанием на истирание по Тейберу образца 4 • 4" (10,16 • 10,16 см) изделия с подвешенным грузом 500 г к каждому из двух абразивных колес C. S. 10F, вращавшихся со 100 оборотами. Если не появляется заметных трещин при их осмотре невооруженным глазом при видимом свете, то испытание считается "выдержанным" и изделие считается долговечным. Изделия из покрытого стекла по примеру 1 и 2 "выдержали" такое испытание на долговечность как до термообработки, так и после нее.

На основании приведенных выше примеров можно увидеть, что путем только простого утолщения (примерно в три раза) нижнего слоя на основе никеля (или нихрома) Эарко по фиг. 2 известного покрытого стекла (или нижнего слоя из никеля или нихрома по серийному номеру N 07/876.350) получается изделие из покрытого стекла как термообрабатываемое, так обладающее "низким E" (En < 0,12) после термообработки. Другое неожиданное последствие в результате утолщения нижнего слоя из никеля (или нихрома) состоит в том, что после термообработки полученное изделие из покрытого стекла имеет желаемые оптические характеристики, которые в основном выравниваются с характеристиками изделия из нетермообрабатываемого покрытого стекла с "низким E" по серийному номеру N 07/876.350.

Система слоев описанного выше изделия из стекла с "низким E" по серийному номеру N 07/876.350 оказывается почти аналогичной системе слоев по настоящему изобретению за исключением утолщенного нижнего слоя на основе никеля и незначительно утоненного слоя из серебра по настоящему изобретению. Таким образом, один аспект настоящего изобретения состоит в утолщении по крайней мере одного слоя изделия из нетермообрабатываемого стекла с "низким E" (в данном случае разработанная система "различных" слоев и изделие из стекла, как определено здесь), так что получается новое изделие из покрытого стекла, которое: a) является термообрабатываемым (например, отпускается, изгибается, подвергается тепловым нагрузкам и т.д.); и b) имеет оптические характеристики (например, цвет, En и т.д.), которые после термообработки в основном выравниваются с характеристиками оригинального изделия из нетермообрабатываемого покрытого стекла с "низким E".

Описанный выше аспект согласно настоящему изобретению может применяться в различных стеклах с "низким E". Например, семислойное нетермообрабатываемое стекло с низким E согласно серийному номеру N 07/876.350 также является объектом, который должен быть согласован с настоящим изобретением. Например, когда первый покрытый распылением слой на никелевой основе этой семислойной системы утолщается в соответствии с технологией по настоящему изобретению, чтобы при этом создать систему "различных" слоев и изделие из стекла, то получается изделие из термообрабатываемого покрытого стекла, которое после термообработки имеет оптические характеристики, которые в основном выравниваются с характеристиками изделия из нетермообрабатываемого семислойного покрытого стекла с "низким E".

Возможность дополнения указанного выше описания другими многочисленными признаками, модификациями и усовершенствованиями становится очевидной для опытного специалиста в данной области. Такие другие признаки, модификации и усовершенствования должны вследствие этого рассматриваться как часть настоящего изобретения, объем охраны которого определяется следующими пунктами формулы изобретения.

Значение единицы "C•10o obs " представляет собой комбинацию двух различных признаков, описанных и поясненных в описании. Видимая пропускаемая часть солнечной энергии характеризуется стандартной освещенностью C при 380-720 нм. Таким образом, буква C характеризует стандартную освещенность. Термин "10o obs" означает наблюдение под углом 10o относительно поверхности проверяемого образца.

Реферат

Изделие из термообрабатываемого стекла имеет следующую систему слоев на своей поверхности: первый слой Si3 N4 толщиной 350 - 450

Формула

первый слой Si3N4, имеющий толщину приблизительно

первый слой из никеля или нихрома, имеющий толщину более чем приблизительно

слой из серебра, имеющий толщину приблизительно

второй слой из никеля или нихрома, имеющий толщину по крайней мере приблизительно

второй слой из Si3N4, имеющий толщину приблизительно

пропускаемость (освещенность с • 100 obs) приблизительно 76 - 78%;

сопротивление листа RS менее, чем приблизительно 12 Ом/квадрат;

излучение нормальное En менее, чем приблизительно 0,12;

излучение полусферическое Eh менее, чем приблизительно 0, 16.

4. Изделие из стекла по п.3, отличающееся тем, что толщина слоя из серебра составляет приблизительно

5. Изделие из стекла по п.1, отличающееся тем, что толщина первого слоя из никеля или нихрома, покрытого распылением, составляет величину приблизительно в три раза большую, чем толщина второго слоя из никеля или нихрома.

7. Изделие из стекла по п.1, отличающееся тем, что система слоев состоит в основном из пяти слоев и изделие, покрытое распылением, является долговечным и обладает химической сопротивляемостью.

покрывают распылением в атмосфере, содержащей азот, нижний слой из Si3N4,

покрывают распылением в атмосфере, содержащей инертный газ, первый слой из никеля или нихрома, имеющий по крайней мере толщину приблизительно

покрывают в атмосфере, содержащей инертный газ, слой из серебра,

покрывают распылением в атмосфере, содержащей инертный газ, второй слой из никеля или нихрома имеет толщину приблизительно

покрывают в атмосфере, содержащей азот, верхний слой из Si3N4 и после этого подвергают термообработке покрытое стекло и термообработанное стекло, покрытое распылением, которое имеет следующие характеристики после термообработки, когда основание стекла является прозрачным стеклом и имеет толщину приблизительно 2,5 - 3,5 мм:

пропускаемость(освещенность с • 100 obs) приблизительно 76 - 78%,

сопротивление листа Rs менее, чем приблизительно 12 Ом/квадрат,

излучение нормальное Еn менее, чем приблизительно 0,12,

излучение полусферическое Eh менее, чем приблизительно 0, 16.

11. Способ по п.9, отличающийся тем, что этап термообработки включает отпуск покрытого стекла путем нагревания до температуры 1150 - 1450oF (621,11 - 787,78oС) и после этого мгновенное его охлаждение, при этом этапы нагревания и резкого охлаждения продолжают достаточный период времени, чтобы отпустить указанное стекло.

15. Способ по п.14, отличающийся тем, что нижний слой из Si3N4 является слоем, покрытым распылением до толщины приблизительно

16. Способ по п.8, отличающийся тем, что наносят один слой из серебра, который имеет толщину

18. Способ по п.8, отличающийся тем, что покрытое стекло после термообработки имеет сопротивление листа приблизительно 11 Ом/квадрат или менее и нормальное излучение Еn приблизительно 0,11 или менее.

Комментарии